PENGOLAHAN ZEOLIT ALAM SEBAGAI BAHAN PENGISI

NANO KOMPOSIT POLIPROPILENA DAN KARET ALAM

SIR -20 DENGAN KOMPATIBELISER ANHIDRIDA

MALEAT-GRAFTED-POLIPROPILENA

DISERTASI

Oleh

NURDIN BUKIT

NIM: 088103013

KOSENTRASI FISIKA- KIMIA PROGRAM DOKTOR ILMU KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGOLAHAN ZEOLIT ALAM SEBAGAI BAHAN PENGISI NANO KOMPOSIT POLIPROPILENA DAN KARET ALAM SIR -20

DENGAN KOMPATIBELISER ANHIDRIDA MALEAT-GRAFTED-POLIPROPILENA

DISERTASI

Diajukan sebagai salah satu syarat untuk memperoleh gelar Doktor dalam Program Studi Ilmu Kimia Kosentrasi Fisika -Kimia pada

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Oleh

NURDIN BUKIT

NIM: 088103013

KOSENTRASI FISIKA- KIMIA

PROGRAM DOKTOR ILMU KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul Disertasi : PENGOLAHAN ZEOLIT ALAM SEBAGAI BAHAN PENGISINANO KOMPOSIT POLIPROPILENA

DAN KARET ALAM SIR -20 DENGAN KOMPATIBELISER ANHIDRIDA MALEAT-

GRAFTED-POLIPROPILENA

Nama : Nurdin Bukit

NIM : 088103013 Program Studi : S3 Ilmu Kimia Kosentrasi : Fisika - Kimia

Menyetujui :

Komisis Pembimbing

Prof. Basuki Wirjosentono ,MS,PhD Promotor

Drs.Eddiyanto,PhD Prof.Dr.Masno Ginting,M.Sc Co-Promotor Co-Promotor

Mengetahui :

Ketua Program Studi S3 Ilmu Kimia Dekan FMIPA USU

Prof. Basuki Wirjosentono ,MS,PhD Dr. Sutarman,M.Sc

Promotor

Prof. Basuki Wirjosentono ,MS,PhD

Guru Besar Kimia Bidang Kimia Polimer Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Co-Promotor

Prof.Dr.Masno Ginting,M.Sc

Guru Besar Fisika Bidang Fisika Zat Padat Lembaga Fisika Terapan LIPI Serpong Banten

Co-Promotor Drs.Eddiyanto,PhD

PANITIA PENGUJI DISERTASI

Ketua :

Prof. Basuki Wirjosentono ,MS,PhD Guru Besar Kimia Bidang Kimia Polimer

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Anggota :

1 . Prof.Dr.Masno Ginting,M.Sc

Guru Besar Fisika Bidang Fisika Zat Padat Lembaga Fisika Terapan LIPI Serpong Banten

2 . Drs.Eddiyanto,PhD Doktor Kimia Polimer

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Negeri Medan

3 . Prof. Dr. Harry Agusnar , MSc, M.Phil Guru Besar Kimia Bidang Kimia Analitik

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

4 . Prof. Dr. Harlem Marpaung

Guru Besar Kimia Bidang Kimia Analitik

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

5 . Prof. Dr. Yunanzar Manjang

Guru Besar Kimia Bidang Kimia Organik Bahan Alam Fakultas Matematika dan Ilmu Pengetahuan Alam

PERNYATAAN ORSINILITAS

Disertasi ini adalah hasil karya penulis sendiri, dan semua sumber baik yang dikutip maupun dirujuk telah penulis nyatakan dengan benar .

Nama : Nurdin Bukit

NIM : 088103013

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademik Universitas Sumatera Utara, saya yang bertanda tangan dibawah ini :

Nama : Nurdin Bukit

NIM : 088103013 Program Studi : S3 Ilmu Kimia Kosentrasi : Fisika – Kimia Jenis Karya : Disertasi

Demi pengembangan ilmu Pengetahuan , menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive Rpyalty Free-Right) atas disertasi saya yang berjudul :

PENGOLAHAN ZEOLIT ALAM SEBAGAI BAHAN PENGISI NANO KOMPOSIT POLIPROPILENA DAN KARET ALAM SIR -20

DENGAN KOMPATIBELISER ANHIDRIDA MALEAT-GRAFTED-POLIPROPILENA

Beserta perangkat yang ada (jika diperlukan ). Dengan hak bebas royalty non ekslusif ini , Universitas Sumatera Utara berhak menyimpan , mengalihmediakan/ formatkan , mengelola dalam bentuk data base, merawat dan mempublikasikan disertasi saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan pemilik hak cipta .

Demikian pernyataan ini saya buat dengan sebenarnya .

Dibuat di : Medan

Pada tanggal : 13 Oktober 2011

Yang menyatakan

UCAPAN TERIMA KASIH

Syukur alhamdulillah penulis panjatkan ke hadirat Allah SWT yang telah memberikan rahmat dan karuniaNya sehingga penulis telah dapat menyelesaikan penelitian dan penulisan ini dengan judul “Pengolahan Zeolit Alam Sebagai Bahan Pengisi Nano Komposit Polipropilena Dan Karet Alam SIR -20 Dengan Kompatibeliser Anhidrida Maleat- Grafted-Polipropilena“. Dalam kesempatan ini , perkenankanlah penulis yang selalu mengenang budi baik sesama, menyampaikan rasa hormat dan terimakasih sebesar-besarnya serta penghargaan setinggi-tinginya kepada yang terhormat :

1. Rektor Universitas Sumatera Utara Prof.Dr.dr.Syahril Pasaribu , DTM&H ,MSc(CTM,SPA(k), yang telah memberikan kesempatan ke pada saya untuk mengikuti program pendidikan Doktor dalam bidang Ilmu Kimia Kosentrasi Fisika - Kimia pada Fakultas matematika dan Ilmu pengetahuan alam Universitas Sumatera Utara .

2. Rektor Universitas Negeri Medan Prof.Dr.Ibnu Hajar, M.Si , dan mantan Rektor Prof .Dr.Syawal Gultom,M.Pd, yang telah memberikan kesempatan dan ijin belajar kepada saya untuk mengikuti program pendidikan Doktor dalam bidang Ilmu Kimia Kosentrasi Fisika -Kimia pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara dan berkenaan memberikan bantuan pendidikan .

3. Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam USU , Dr Sutarman ,M.Sc , atas bantuan dan proses administrasi yang baik di Fakultas MIPA USU

5. Sekretaris Program Doktor Ilmu Kimia Dr Hamonangan,M.Sc, dan mantan sekretaris Prof Dr.Harry Agusnar, M.Sc,M.Phil ,yang telah memberikan dorongan dan bantuan kepada penulis .

6. Prof.Dr. Masno Ginting,M.Sc dan Drs.Eddiyanto ,PhD selaku co-promotor yang telah memberikan masukan ,arahan, dukungan serta bimbingan kepada penulis dalam penyusunan desertasi ini.

7. Tim Penguji Prof. Basuki Wirjosentono ,MS,PhD, Prof.Dr. Masno Ginting,M.Sc, Drs.Eddiyanto ,PhD, Prof Dr.Harry Agusnar, M.Sc,M.Phil, Prof. Dr. Harlem Marpaung , Prof. Dr. Yunanzar Manjang diucapkan terimakasih atas kesediaanya mengiklaskan waktu untuk memberikan penilaian maupun saran-saran untuk perbaikan disertasi ini .

8. Pusat Penelitian Fisika Polimer LIPI Cisitu Bandung ,Lembaga Fisika Terapan Nano Teknologi LIPI Serpong , Sentara Polimer Serpong , BATAN Serpong, PT Santos Ruber Jakarta , PT Vanadia Utama Jakarta , Laboratorium Teknik Geologi ITB dan para teknisi laboratorium khususnya Bapak Sudirman dan Ramat Satoto LIPI Bandung, Bapak Perdamean Sebayang , Mulyadi dari Lembaga Fisika Terapan Serpong,ibu Yepi Permata sari dari sentra Polimer Serpong , Wisnu dari Batan Serpong , Bapak Jusup dari PT Santos Ruber, Yopi dari Lab Teknik Geologi ITB , dan sebagainya yang tidak dapat penulis sebutkan satu persatu .

9. Rekan –rekan di Program Doktor Ilmu Kimia USU , untuk kerja sama yang saling menguatkan selama menuntut ilmu di Program Doktor Ilmu Kimia USU

Kepada Allah SWT penulis bermohon semoga kebaikan dan bantuan serta dorongan yang telah diberikan kepada penulis mendapatkan berkah dan ilmu yang telah diberikan semoga berguna , Amin ya Robbal ‘alamin .

Medan , 13 Oktober 2011

Hormat Penulis

DAFTAR RIWAYAT HIDUP Jabatan Fungsional Akademik : Lektor Kepala

Perguruan Tinggi : UNIMED

Alamat : JLN Willem iskandar Psr V Medan Estated Telp./Faks. : (061) 6632195 / Fax (061) 6614002

Alamat Rumah : Jln Sei Mencirim Dsn III Sukamaju Sei Sengkol Sunggal

Telp./Faks. : 77809009/ HP 08126457213 Alamat e-mail : nurdi

S2 ITB Bandung Fisika Material 1997

S3 USU Medan Fisika- Kimia 2011

III.Pengalaman Penelitian .

No. Judul Penelitian Sumber Dana Tahun

5 Sintesis carbon dari limbah Perkebunan Desertai analisis

Serat Gelas Model No. Judul Karya Ilmiah Seminar Nasional/

5 Pengaruh Fraksi Volume

VI. PUBLIKASI YANG BERHUBUNGAN DENGAN DISERTASI

ABSTRAK

Telah dilakukan preparasi zeolit alam dari daerah Pahae Kabupaten Tapanuli Utara Propinsi Sumatera Utara dalam bentuk bongkahan dengan proses pengerusan menjadi ukuran 200

mesh(74μm) dikakukan proses pemurnian dan kalsinasi pada suhu 600 0C selama 1 jam kalsinasi dan tanpa pemurnian dan tanpa kalsinasi dan diolah menjadi nano partikel dengan proses ball mill selama 10 jam. Hasil dari proses preparasi nano patikel zeolit alam proses pemurnian dan kalsinasi serta tanpa kalsinasi dilakukan karakterisasi kandungan kimia dengan XRF, untuk menentukan ukuran nano dengan PSA, morfologi (SEM ) dan XRD.Hasil preparasi ini digunakan sebagai bahan pengisi pada nano komposit campuran karet alam SIR -20 dengan polipropilena (PP ) dengan menggunakan kompatibeliser polipropilena - maleic anhidrida (PP-g-MA) .Metode yang dilakukan dalam pembuatan nano komposit yakni : pembuatan kompon SIR-20 dengan peralatan two roll mixing mill ,dengan bahan Karet SIR -20 dicampur dengan bahan antioksidan , sulfur , antidegrand , carbon black dan aktivator kemudian dilakukan pembuatan nano komposit dengan cara mencampurkan nano partilel zeolit alam pada campuran polipropilena (PP ) , PP-g-MA dan kompon SIR- 20 dan dalam internal mixer laboplastomill dengan suhu 180 0

Hasil spesimen nano komposit dilakukan karakterisasi yakni sifat mekanik (Kekuatan tarik, perpanjangan putus dan Modulus Young’s ) , analisis morfologi dengan SEM dan analisis XRD , analisa termal dengan DSC , TGA-DTA.

C dengan laju 60 rpm selama 10 menit, dengan komposisi kompon SIR -20 dan PP (70/30 ), PP-g-MA(5)% wt ,nano partikel zeolit alam kalsinasi dan tanpa kalsinasi dengan komposisi (0,2,4,6) % wt .Hasil nano komposit dari internal Mixer dalam bentuk granular dilakukan cetak tekan panas dan tekan dingin selama 10 menit , kemudian dibuat spesimen untuk masing-masing sampel pengujian sesuai dengan ukuran standar ASTM dan JIS K 6781 untuk dumbell kekuatan tarik .

Dari hasil analisis preparasi zeolit alam diperoleh ukuran partikel 190,2 nm untuk zeolit alam kalsinasi, untuk zeolit tanpa kalsinasi 148,8 nm . Hasil analisis kandungan kimia untuk nano partikel zeolit alam kalsinasi unsur SiO2 (71.06) %,Al2O3 (17.29)% sedangkan nano partikel zeolit alam tanpa kalsinasi diperoleh kadar SiO2 (80.30) %,Al2O3 ( 14,19) %, hasil analisis morfologi terlihat terjadi penggumpalan dan ada rongga sesuai dengan struktur zeolit, hasil dari analisis XRD zeolit alam jenis mordenit . Hasil nano komposit campuran PP/PPMA /nano partikel zeolit alam diperoleh sebagai berikut. Dari hasil analisis termal dengan DSC untuk komposisi nano zeolit alam kalsinasi 0%wt , Tg -51,52 0C ada peningkatan ke komposisi 2 %wt sebesar Tg - 53,19 0C sedangkan titik leleh juga ada peningkatan , tanpa nano zeolit 168,66 0C, untuk komposisi 2 % wt nano zeolit alam kalsinasi 171,55 0C , komposisi 2 %wt nano zeolit alam tanpa kalsinasi 170,80 0C .dan hasil analisis X-Ray Difraction (XRD) diperoleh adalah terjadinya peningkatan terhadap jarak spasi dari matrik polimer polipropilena dan menunjukkan adanya interkalasi diantara polimer dengan bahan pengisi untuk PP d = 5,2677 (Å) nano partikel zeolit alam kalsinasi 2 % wt, d = 5,3044 (Å) , 4 % wt d = 5, 2918 (Å) ,6 % wt d = 5, 2606 (Å) nano partikel zeolit tanpa kalsinasi 2 % wt d = 5,2730 (Å) , 4 %wt d = 5,2730 (Å), 6 %wt d = 5,3170 (Å) , hasil uji tarik diperoleh peningkatan dengan adanya nano zeolit alam ,pada komosisi 2 % wt nano partikel zeolit kalsinasi sebesar 24,6 Mpa dan 2 %wt zeolit tanpa kalsinasi 23,8 Mpa, Sedangkan tanpa nano partikel zeolit kekuatan tarik 23,6 MPa . Untuk nano komposit campuran PP/PPMA/ kompon SIR-20 ,diperoleh dari analisisis XRD adalah terjadinya peningkatan terhadap jarak spasi dari matrik polipropilena dan menunjukkan interkalasi diantara polimer dengan nano partikel zeolit alam kalsinasi d = 5,2577(Å) , 0 % wt, d = 5,2730 (Å) , 2 % wt, d= 5,2730 (Å) ,4 %wt, d= 5,2660 (Å) ,6 % wt nano zeolit tanpa kalsinasi d = 5,2730(Å) , 2 % wt, d = 5,2918 (Å) , 4 %wt , d= 5,2270 (Å) ,6 %wt .Hasil uji tarik diperoleh peningkatan dengan adanya nano partikel zeolit alam ,pada komposisi 2 %wt, sebesar 8 Mpa dan 6 %wt tanpa kalsinasi 7,7 Mpa, Sedangkan tanpa nano zeolit kekuatan tarik 6,6 MPa , dari Analisis Termal adanya peningkatan titik leleh dan suhu dekomposisi terhadap komposisi nano partikel zeolit alam kalsinasi maupun tanpa kalsinasi .

Kata kunci : PP ,PPMA ,SIR 20 ,nano partikel zeolit alam ,analisis mekanik, termal,

ABSTRACT

Natural zeolites have been carried out preparation of the North Tapanuli Pahae North Sumatra Province in the form of slabs with the grinding be sized 200 mesh (74μm) of natural zeolite is stiffened process of purification and calcination at a temperature of 600 0C for 1 hour without calcination and refining as well as calcination and processed into nano particles of natural zeolite with the ball mill for 10 hours. The results of the preparation process of nano-particle zeolite and calcining without the calcination and the characterization performed by XRF chemical content, to determine the size of the nano with the Partikel Size Aanalizer (PSA), morphology (SEM) and XRD.the result preparation is used as filler material at the nano composite mixture of natural rubber SIR -20 with polypropylene (PP) using compatibelizer polypropylene - maleic anhydride (PP-g-MA). The method is carried out in research in the preparation of composite nano making compound SIR-20 with two roll mixing mill equipment, with materials natural rubber SIR -20 mixed with antioxidants, sulfur, antidegrand, carbon black and then made the manufacture of an activator of nano composites made by mixing nano partilel natural zeolite calcination and without calcination results in a mixture of polypropylene (PP), PP-g-MA and compound SIR-20 and in the internal mixer with a temperature of 180 0

The results of nano-composite specimens performed the characterization of mechanical properties (tensile strength, elongation break and Young's Modulus), morphological analysis by SEM and XRD analysis, thermal analysis with DSC, TGA-DTA.

C laboplastomill a rate of 60 rpm for 10 minutes, with the composition of the compound SIR -20 and PP (70/30), PP-g-MA (5) wt%, nano-particles of natural zeolite calcination and without calcination with composition (0,2,4,6)% wt. The nano composite of the internal mixer in a granular form of printing press made hot and cold for 10 minutes, then made specimens for each test sample in accordance with standard sizes ASTM and JIS –k 6781 for dumbbell tensile strength .

From the analysis of natural zeolite preparation obtained particle size of 190.2 nm for calcination of natural zeolite, without calcination to 148.8 nm. The results of the chemical content analysis for nano-particles of natural zeolite calcination element of SiO2 (71.06)%, Al2O3 (17:29)% while the natural zeolite nano-particles without calcination obtained levels of SiO2 (80.30)%, Al2O3 (14.19)%, the results of analysis of morphology seen happen clumping and no cavity in accordance with the structure of zeolite, the results of XRD analysis of the natural zeolite types mordenit. The results of nano-composite mixture of PP / PPMA / nano particles of natural zeolite is obtained as follows. From the results of thermal analysis by DSC for the composition of natural zeolite nano calcination 0%wt, Tg -51.52 0C there was an increase to 2% wt composition of Tg - 53.19 0C while the melting point there is also increased, without the nano zeolite 168.66 0C, to 2% wt composition of natural zeolite nano calcination 171.55 0C ,the composition of 2%wt natural zeolite nano without calcination 170.80 0

Key words: PP, PPMA, SIR 20, nano-particles of natural zeolite, the analysis of mechanical, C. and the results of X- ray analysis Difraction (XRD) obtained is an increase of the spacing of the matrix polymer polypropylene and show the intercalation between the polymer with fillers for PP d = 5.2677 (Å) nano-particles of natural zeolite calcined 2% wt, d = 5.3044 (Å), 4% wt d = 5, 2918 (Å), 6% wt d = 5, 2606 (Å) zeolite nano particles without calcination 2% wt d = 5.2730 (Å), 4% wt d = 5.2730 (Å), 6% wt d = 5.3170 (Å), the results tensile test obtained an increase in the presence of natural zeolite nano, on komosisi 2% wt zeolite calcination of nano particles of 24.6 MPa and 2% wt zeolite without calcination 23.8 MPa, while without the particle zeolite tensile strength 23.6 MPa. For nano-composite mixture of PP / PPMA / SIR-20 compound, obtained from XRD analisisis is an increase of the spacing of the polypropylene matrix and show intercalation between the polymer with nano particles of natural zeolite calcination d = 5.2577 (Å), 0% wt, d = 5.2730 (Å), 2% wt, d = 5.2730 (Å), 4% wt, d = 5.2660 (Å), 6% wt zeolite nano without calcination d = 5.2730 (Å) , 2% wt, d = 5.2918 (Å), 4% wt, d = 5.2270 (Å), 6% wt. tensile test results obtained in the presence of nano particles increase in natural zeolite, the composition of 2% wt, for 8 MPa and 6% wt without calcination 7.7 MPa, while without the nano zeolite 6.6 MPa tensile strength, Thermal Analysis of an increase in melting point and decomposition temperature on the composition of natural zeolite nano particles calcination without calcination.

DAFTAR ISI

2.5.3 Pengaktif (Activator) 35

2.7.3 Karakteristik Struktur dengan Spektroskopi Difraksi

BAB 4 HASIL DAN PEMBAHASAN 81

4.1 Hasil Karakterisasi Nano Partikel Zeolit Alam dengan

Kalsinasi dan Tanpa Kalsinasi 81

4.1.1 Hasil Analisa nano partikel zeolit alam kalsinasi dan

tanpa kalsinasi untuk Komposisi Kimia Dengan XRF 81

4.1.2 Hasil Pengujian dengan PSA 82

4.1.3 Morfologi Nano Partikel Zeolit Alam Hasil Kalsinasi

dan Tanpa Kalsinasi 84

4.1.4 Hasil Analisa Struktur Nano Partikel Zeolit Alam

kalsinasi Dan Tanpa Kalsinasi 85 4.2 Hasil Analisis Kekuatan Tarik , Perpanjangan Putus

dan Modulus elasitas 88

4.2.1 Hasil Analisis Kekuatan Tarik , Perpanjangan Putus dan Modulus elasitas Komposit TPE campuran

PP/Kompon SIR -20/PPMA/nano partikel zeolit alam 88 4.2.2 Hasil Analisis Kekuatan Tarik , Perpanjangan Putus dan

Modulus elasitas Komposit Termoplastik campuran

4.4.1. Hasil Analisis Morfologi Nano Komposit TPE campuran PP/Kompon SIR - 20/PPMA/nano partikel zeolit alam

kalsinasi 127

4.4.2. Hasil Analisis Morfologi Nano Komposit TPE campuran PP/Kompon SIR - 20/PPMA/nano partikel zeolit alam

tanpa Kalsinasi 130

4.4.3. Hasil Analisis Morfologi nano Komposit TP campuran PP/PPMA/nano partikel zeolit alam kalsinasi 131 4.4.4. Hasil Analisis Morfologi Nano Komposit TP campuran PP/PPMA/nano partikel zeolit alam tanpa kalsinasi 133

4.4.5. Hasil Analisis Morfologi Nano Komposit TPE campuran PP/Kompon SIR - 20/PPMA/nano partikel zeolit alam kalsinasi dan tanpa kalsinasi setelah uji tarik 135 4.4.6. Hasil Analisis Morfologi Nano Komposit TPE campuran

PP/PPMA/nano partikel zeolit alam kalsinasi dan tanpa kalsinasi setelah uji tarik 136 4.5 . Analisis Pola difraksi Dengan XRD 138

4.5.1 Analisis Pola difraksi Dengan XRD campuran PP/Kompon SIR -20/PPMA/nano partikel zeolit alam

kalsinasi 138

4.5.2 Analisis Pola difraksi Dengan XRD campuran PP/ Kompon SIR- 20/PPMA/nano partikel zeolit alam tanpa

kalsinasi 143

4.5.3 Analisis Pola difraksi Dengan XRD campuran PP/

PPMA/nano partikel zeolit alam kalsinasi 148 4.5.4 Analisis Pola difraksi Dengan XRD campuran PP/

PPMA/nano partikel zeolit alam tanpa kalsinasi 154

BAB 5 KESIMPULAN DAN SARAN 160

5.1 KESIMPULAN 160

5.2 SARAN 161

DAFTAR PUSTAKA. 162

DAFTAR TABEL

Nomor Judul Halaman

2.1 Perbandingan specific gravity dari berbagai material plastik 13

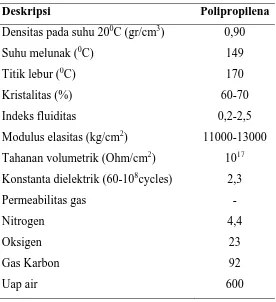

2.2 Karakterisasi Polipropilena 17

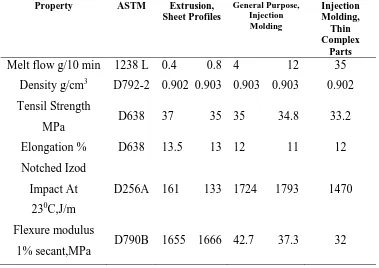

2.3 Metoda Pengujian dan Sifat-sifat Homopolymer PP 18 2.4 Rata rata berat molekul polimer diperoleh dari mengukur viskositas 19

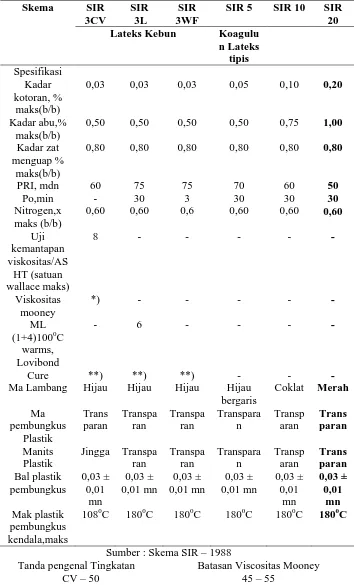

2.5 Skema Standard Indonesia Rubber (SIR). 22

2.6 Sifat-sifat fisis dari elastomer 27

2.7 Sifat fisis dari bahan pengisi 30

2.8 Komposisi kimia dari CaCo3

2.9 Karakteristik Waktu Masak dari Kompon Karet 31 , Clay , dan zeolit alam 31

2.10 Komposisi Senyawa Berbagai Zeolit Alam 33

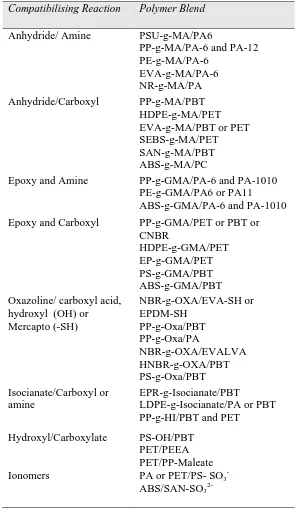

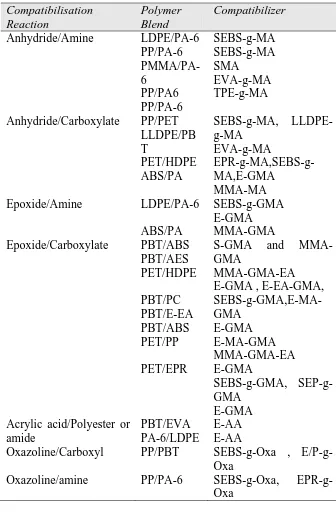

2.11 Contoh pencampuran polimer yang terfungsionalisasi dalam

campuran polimer dengan reactive blending 38 2.12 Kompatibel dari campuran polimer dengan penambahan polimer 39 2.13 Kompatibilitas dari campuran polimer melalui penambahan

senyawa MW rendah 40

2.14 Karakteristik Maleat Anhidrida 44

3.1 Formulasi Kompon karet. Dengan Two Roll Mixing Mill 70 3.2 Waktu pencampuran material untuk pembuatan kompon

karet menggunakan Two Roll Mill 71

3.3 Urutan waktu pemasukan bahan kedalam internal mixer untuk campuran vulkanisasi dinamik NR/PP dengan menggunakan

kompatibeliser PPMA dan bahan pengisi nano partikel zeolit alam 72 3.4 Komposisi Campuran bahan pada Internal Mixer Nano partikel zeolit

alam hasil pemurnian 73

3.5 Komposisi campuran bahan pada internal mixer nano partikel zeolit

alam tampa pemurnian 73

3.6 Urutan waktu pemasukan bahan kedalam internal mixer Untuk Campuran PP dengan menggunakan kompatibeliser PP-g-MA dan

bahan pengisi nano partikel zeolit alam 73

3.7 Komposisi Campuran bahan pada Internal Mixer PP, PP-g-MA ,

Nano partikel zeolit alam hasil pemurnian 74

3.8 Komposisi campuran bahan pada internal mixer

PP, PP-g-MA , nano partikel zeolit alam tanpa hasil pemurnian 74 4.1 Komposisi kimia nano partikel zeolit alam yang telah di kalsinasi. 81 4.2 Data hasil pengujian zeolit alam kalsinasi dengan PSA 83 4.3 Data Hasil pengujian zeolit alam tanpa kalsinasi dengan PSA 84 4.4 Hasil Analisa Difraksi Sinar- X Nano partikel zeolit alam kalsinasi 86 4.5 Hasil Analisa Difraksi Sinar- X Nano partikel zeolit alam tanpa

kalsinasi 86

4.6 Data Hasil Pengujian Kekuatan Tarik ,Perpanjangan putus Modulus Young’s Komposit TPE campuran PP/Kompon SIR -

20/PPMA/nano partikel zeolit alam 88

4.7 Data Hasil Pengujian Kekuatan Tarik Komposit TP

4.8 Titik lebur dan temperatur diskomposisi campuran PP/PPMA/Kompon SIR -20 dan nano partikel zeolit alam kalsinasi dari KurvaTGA-DTA 106 4.9 Temperatur gelas dan temperatur lebur campuran

PP/PPMA/Kompon SIR -20 dan nano partikel zeolit alam kalsinasi

dari Kurva DSC 108

4.10 Titik lebur dan temperatur diskomposisi campuran

PP/PPMA/Kompon SIR- 20 dan nano partikel zeolit alam tanpa

kalsinasi.dari Kurva TGA-DTA. 112

4.11 Temperatur glas dan temperatur lebur campuran

PP/PPMA/Kompon SIR- 20 dan nano partikel zeolit alam tanpa

kalsinasi dari Kurva DSC 113

4.12 Titik lebur dan temperatur diskomposisi campuran PP/PPMA/ dan nano partikel zeolit alam kalsinasi dari

Kurva TGA-DTA. 117

4.13 Temperatur gelas dan temperatur lebur campuran PP/PPMA/

dan nano partikel zeolit alam kalsinasi dari Kurva DSC 118 4.14 Titik lebur dan temperatur diskomposisi campuran

PP/PPMA/ dan nano partikel zeolit alam tanpa kalsinasi dari kurva

TGA-DTA. 122

4.15 Temperatur gelas dan temperatur lebur campuran PP/PPMA/ dan

nano partikel zeolit alam tanpa kalsinasi dari Kurva DSC 123 4.16 Hasil Analisa difraksi sinar- X Campuran PP/PPMA/Kompon

SIR- 20 138

4.17 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR- 20/2%wt

Nano partikel zeolit alam kalsinasi 139

4.18 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR- 20/4% wt

Nano partikel zeolit alam kalsinasi 140

4.19 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR 20/6%wt

Nano partikel zeolit alam kalsinasi 141

4.20 Parameter XRD dengan Campuran PP/PPMA/Kompon SIR -

20 perbedaan komposisi nano zeolit alam kalsinasi 142 4.21 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR 20/2%tw

Nano zeolit alam tanpa kalsinasi 144

4.22 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR 20/4% wt

Nano partikel zeolit alam tanpa kalsinasi 145 4.23 Hasil Analisa difraksi sinar- X PP/PPMA/Kompon SIR 20/6% wt

Nano partikel zeolit alam tanpa kalsinasi 145 4.24 Parameter XRD dengan Campuran PP/PPMA/Kompon SIR -

20 perbedaan komposisi nano partikel zeolit alam tanpa kalsinasi 146 4.25 Hasil Analisa difraksi sinar- X Polipropilen 148 4.26 Hasil Analisa difraksi sinar- X PP/PPMA tanpa nano partikel zeolit

alam . 149

4.27 Hasil Analisa difraksi sinar- X PP/PPMA/Nano partikel zeolit

kalsinasi 2%wt 150

4.28 Hasil Analisa difraksi sinar- X PP/PPMA/Nano partikel zeolit

kalsinasi 4 % wt 151

4.29 Hasil Analisa difraksi sinar- X PP/PPMA/Nano zeolit alam

4.30 Parameter XRD dengan Campuran PP/PPMA/

perbedaan komposisi nano partikel zeolit alam kalsinasi 153 4.31 Hasil Analisa difraksi sinar- X PP/PPMA/Nano partikel zeolit alam

tanpa kalsinasi 2 %wt. 155

4.32 Hasil Analisa difraksi sinar- X PP/PPMA/Nano partikel zeolit alam

kalsinasi 4 % wt 156

4.33 Hasil Analisa difraksi sinar- X PP/PPMA/Nano partikel zeolit alam

kalsinasi 6 %wt . 156

4.34 Parameter XRD dengan Campuran PP/PPMA/ perbedaan komposisi nano partikel zeolit alam tanpa kalsinasi 157

4.35. Derajat kristalisasi Campuran PP/PPMA/Kompon SIR-20

nanopartikel zeolit alam kalsinasi dan tanpa kalsinasi 159 4.36. Derajat kristalisasi Campuran PP/PPMA/ nanopartikel zeolit

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 a .Penggunaan TPE dari beberapa bagian yang ada pada automotive. 10 b. Penggunaan TPE pada automotive Toyota Tundra 2006 mid-sized

Pickup truk 10

2.2 Bentuk amorf dan kristal dari TPE 11 2.3 Klasifikasi skematik dari termoplastik elastomer komersil 11 2.4 Skamatik dari termoplastik elastomer komersial 12

2.5 Struktur kimia polipropilena 14

2.6 Rantai polipropilena , a) atactic ,b) isotactic , b) Syndiotactic 15

2.7 Rantai polipropilena Isotaktis 15

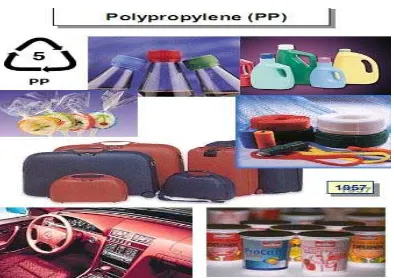

2.8 Contoh simbol dan aplikasi berbahan plastik jenis PP. 16

2.9 Rantai polipropilena ataktis 16

2.10 Rantai polipropilena sindiotaktis 17

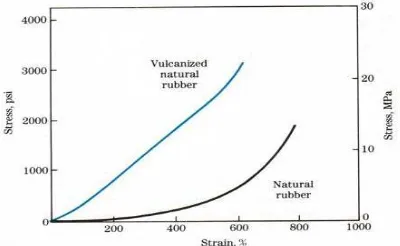

2.11 Struktur kimia dari Cis-1,4 Pollisoprena 19 2.12 Proses Pembuatan Karet Alam (Natural Rubber) 23 2.13 Pembentukan Kaitan Silang (Cross Link) dengan Proses

Penambahan Sulfur (Vulkanisasi) 24

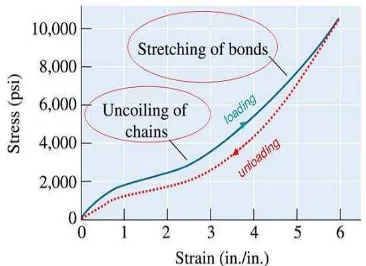

2.14 Deformasi Elastis pada Karet 24

2.15 Peran ikatan Silang di Dalam Deformasi Elastis Karet 25 2.16 Perilaku Elastis Karet Alam yang Belum dan Telah Divulkanisasi 25 2.17 Struktur Rantai Molekul Karet di Bawah dan di AtasTemperatur

Transisi Gelas 26

2.18 Perilaku Elastis Tanpa Kaitan Silang pada Elastomer Termoplastik 26 2.19 Kristal zeolit tiga dimensi yang dibangun oleh tetrahedral AlO4

Dan SiO

4

2.20 Struktur Ziolit 30

28

2.21 Bongkahan Ziolit alam daerah Tapanuli Utara 32

2.22 Struktur zat penyerasi dari PpgMA 42

2.23 Mekanisme kerja fungsionalisasi dari polar PP-g-MA 42

2.24 Pembentukan Maleat Anhidrida 44

2.25 Spesimen Uji Tarik dan Perilaku Polimer Thermoplastik pada

Umumnya Saat Mengalami Pembebanan di Mesin Uji Tarik 47 2.26 Kurva Hubungan Tegangan Terhadap Regangan 48

2.27 Perilaku Elastik Polimer Termoplastik 48

2.28 Kurva Tegangan-Regangan Bahan Kenyal 50

2.29 Skema termogram bagi reaksi dekomposisi satu tahap 53 2.30 Dekomposisi CaCO3

2.31. Skematik Pengujian Dengan DSC 54

Pada Atmosfir yang berbeda 54

2.32 . Model Ilustrasi Termogram DSC 55

2.33 Difraksi sinar- x berdasarkan persamaan Bragg 57

2.34 Diagram alat difraksis sinar-X 58

2.35 Contoh Hasil Spectrum XRD untuk zeolit modernit standart 59 2.36 Diagram dari scanning electron microscope (SEM) 60

2.37 Berkas elektron yang dideteksi SEM. 61

3.2 Partikel Saiz analiser (PSA) 65 3.3 Diagram Alir Proses Pembuatan Nano partikel Zeolit Alam

dan Pemurnian Zeolit Alam 67

3.4 Diagram Alir Proses Pembuatan Nano Komposit Termoplastik 68 3.5 Diagram Alir Proses Pembuatan Nano Komposit Termoplastik

Elastomer 69

3.6 Two Rool Mixing Mill 70

3.7 Kompon SIR-20 71

3.8 Internal Mixer Laboplastomil Model 30 R 150 72 3.9 Produksi sampel dari hasil internal mixer 74

3.10 Alat cetakan sampel 75

3.11 Alat tekan panas dan tekan dingin 75

3.12 Sampel hasil takan panas adan tekan dingin dalam bentuk plat 75

3.13 Alat pemotong sampel untuk uji tarik 76

3.14 Sampel kekuatan tariuk JIS K 6781 76

3.15 Universal Testing Machanic 77

3.16 Analisa Termal STA (TGA-DTA) 78

3.17. Peralatan DSC. 79

3.18 Peralatan ScanningElectron Microscope 79

3.19 Perlatan XRD 80

4.1. Intensitas distribusi , volume distribusi jumlah distribusi dari

PSA untuk zeolit alam kalsinasi 190,2 nm 82 4.2. Intensitas distribusi , volume distribusi , jumlah

distribusi dari PSA untuk zeolit alam tanpa kalsinasi 148,8 nm. 83 4.3. Morfologi nano partikel zeolit alam kalsinasi dengan

pembesaran 3500 x . 84

4.4 Morfologi nano partikel zeolit alam tanpa kalsinasi

pembesaran 500 x dan hasil EDX 85

4.5. Hasil analisis Nano partikel Zeolit alam kalsinasi 86 4.6. Hasil analisis Difraksi Nano partikel Zeolit alam tanpa kalsinasi 87 4.7. Hasil analisis difraksi Nano partikel Zeolit alam kalsinasidan

tanpa Kalsinasi. 87

4.8. Grafik hubungan antara gaya terhadap perpanjangan

pada beberapa komposisi nano partikel zeolit alam kalsinasi dan

tanpa kalsinasi (2,4,6) % wt campuran PP/Kompon SIR20/PPMA/ 89 4.9. Grafik hubungan antara tegangan terhadap regangan dari

beberapa Komposisi nano partikel zeolit alam kalsinasi dan tanpa

kalsinasi(2,4,6) % wt campuran PP/Kompon SIR20/PPMA 90 4.10.Grafik Hubungan Gaya terhadap Komposisi nano partikel zeolit

alam pada Campuran PP/PPMA/Kompon SIR- 20 90 4.11. Grafik Hubungan Perpanjangan putus terhadap Komposisi

Nano partikel zeolit alam pada Campuran PP/PPMA/Kompon

SIR- 20 90

4.12.Grafik Hubungan Kekuatan tarik terhadap Komposisi

Nano partikel zeolit alam pada Campuran PP/PPMA/Kompon

SIR- 20. 91

SIR- 20 91 4.14. Grafik Hubungan Kekuatan tarik terhadap Perpanjangan 93 4.15. Grafik Hubungan Kekuatan tarik terhadap Komposisi

Nano partikel zeolit alam Campuran PP/ PPMA/ nanopartikel

zeolit alam kalsinasi dan tanpa kalsinasi 94 4.16. Grafik Hubungan Perpanjangan putus terhadap

Komposisi nano partikel zeolit alam Campuran PP/ PPMA/

nanopartikelzeolit alam kalsinasi dan tanpa kalsinasi 95 4.17. Grafik Hubungan Modulus elasitas terhadap

Komposisi nano partiekl zeolit alam Campuran PP/ PPMA/

nanopartikel zeolit alam kalsinasi dan tanpa kalsinasi 96 4.18. Ilustrasi sekema campuran antara polimer dan clay atau zeolit

pada proses kogulasi 97

4.19. Ilustrasi Sistimatik campuran polipropilena dengan PPMA

dan clay (lim Jian wei,2006) 97

4.20 Hasil termogram TGA-DTA Polipropilena 100

4.21. Hasil termogram DSC Polipropilena 100

4.22. Hasil termogram TGA-DTA untuk karet alam 101 4.23. Kurva TGA-DTA Campuran PP/PPMA/Kompon SIR-20

dengan massa sampel 14,9 mg. 101

4.24. Analisis PP/PPMA/Kompon SIR-20 dengan DSC 102 4.25. Kurva TGA-DTA Campuran PP/PPMA/Kompon SIR-20

/2% wt nano zeolit alam kalsinasi dengan massa sampel 14,5 mg 103 4.26. Analisis campuran PP/PPMA/Kompon SIR-20 /2% wt nano

partikel zeolit alam dengan DSC. 103

4.27. Kurva TGA-DTA Campuran PP/PPMA/Kompon SIR-20 /4% wt Nano partikel zeolit alam kalsinasi dengan massa sampel

14,9 mg 104

4.28. Analisis campuran PP/PPMA/Kompon SIR-20 /4% wt nano

Partikel zeolit alam dengan DSC. 104

4.29. Kurva TGA-DTA Campuran PP/PPMA/Kompon SIR-20 /6% wt Nano partikel zeolit alam kalsinasi dengan massa sampel 14,7 mg 105 4.30. Analisis campuran PP/PPMA/Kompon SIR-20 /6% wt nano

Partikel zeolit alam dengan DSC. 107

4.31. Kurva TGA Campuran PP/PPMA/Kompon SIR-20/nano partikel

zeolit alam kalsinasi 107

4.32. Kurva DTA Campuran PP/PPMA/Kompon SIR-20/

Nano partikel zeolit alam kalsinasi 107 4.33. Kurva DSC Campuran PP/PPMA/Kompon SIR-20 Nano

Partikel zeolit alam kalsinasi 108

4.34. KurvaTGA-DTA Campuran PP/PPMA/Kompon SIR-20/ 2% wt nano partikel zeolit alamTanpa kalsinasi dengan massa

sampel 14,3mg 109

4.35. Analisis campuran PP/PPMA/Kompon SIR-20 /2% wt nano

Partikel zeolit alamTanpa kalsinasi dengan DSC 109 4.36. Kurva TGA-DTA Campuran PP/PPMA/Kompon SIR-20

/4% wt nano partikel zeolit alamTanpa kalsinasi dengan massa

4.37. Analisis campuran PP/PPMA/Kompon SIR-20 /4% wt nano

Partikel zeolit alamTanpa kalsinasi dengan DSC 110 4.38. Kurva TGA-DTACampuran PP/PPMA/Kompon SIR-20 /6% wt

Nano partikel zeolit alamTanpa kalsinasi dengan massa sampel

15,1 mg 111

4.39. Kurva DSC campuran PP/PPMA/Kompon SIR-20 /6% wt

Nano partikel zeolit alamTanpa kalsinasi 111 4.40. Kurva TGA-DTACampuran PP/PPMA/Kompon SIR-20

/nano partikel zeolit alamTanpa kalsinasi 112 4.41. Kurva DTACampuran PP/PPMA/Kompon SIR-20

/nano partikel zeolit alamTanpa kalsinasi 113 4.42. Kurva DSC Campuran PP/PPMA/Kompon SIR-20

/nano partikel zeolit alamTanpa kalsinasi 114 4.43. KurvaTGA-DTA PP/PPMA dengan massa sampel 17,2 mg 114

4.44. Kurva DSC Campuran PP/PPMA 115

4.45. Kurva TGA-DTA Campuran PP/PPMA/ 2% wt nano partikel

zeolit alam kalsinasi dengan massa sampel 15,8 mg 115 4.46. Kurva DSC Campuran PP/PPMA/ 2% wt nano partikel zeolit

alam kalsinasi 115

4.47. Kurva TGA-DTA Campuran PP/PPMA/ 4% wt nano partikel

zeolit alam kalsinasi dengan massa sampel 14,5mg 116 4.48. Kurva DSC Campuran PP/PPMA/ 4% wt nano partikel

zeolit alam kalsinasi 116

4.49. KurvaTGA-DTA Campuran PP/PPMA/ 6% wt nano partikel

zeolit alam kalsinasi dengan massa sampel 18,3 mg 116 4.50. Kurva DSC Campuran PP/PPMA/ 6% wt nano partikel

zeolit alam kalsinasi 117

4.51. KurvaTGA Campuran PP/PPMA/ nano partikel zeolit alam

kalsinasi 118

4.52. Kurva DTACampuran PP/PPMA/ nano partikel zeolit alam

kalsinasi 118

4.53. Kurva Gabungan DSC Campuran PP/PPMA/ nano partikel zeolit alam kalsinasi untuk komposisi zeolit (PP,2,4,6)%wt 119 4.54. Kurva TGA-DTA PP/PPMA/ 2% wt nano partikel zeolit alam

tanpa kalsinasi dengan massa sampel 17,8 mg 119 4.55. Kurva DSC PP/PPMA/ 2% wt nano partikel zeolit alam tanpa

kalsinasi 120

4.56. Kurva TGA-DTA PP/PPMA/ 4% wt nano partikel zeolit alam

tanpa kalsinasi dengan massa sampel 20,5 mg 120 4.57. Kurva DSC PP/PPMA/ 4% wt nano partikel zeolit alam tanpa

kalsinasi 120

4.58. Kurva TGA-DTA PP/PPMA/ 6% wt nano partikel zeolit alam

tanpa kalsinasi dengan massa sampel 16,8 mg 121 4.59. Kurva DSC PP/PPMA/ 6% wt nano partikel zeolit alam tanpa

kalsinasi 121

4.60. Kurva TGA Campuran PP/PPMA/ nano partikel zeolit alam

4.61. Kurva DTA Campuran PP/PPMA/ nano partikel zeolit alam

kalsinasi pada komposisi (2,4,6) % wt 123 4.62. Kurva DSC Campuran PP/PPMA/ nano partikel zeolit alam

kalsinasi pada komposisi (2,4,6) % wt 124 4.63. Kurva Campuran PP/PPMA/ nano partikel zeolit alam antara

Temperatur terhadap Komposisi nano partikel zeolit 126

4.64. Morfologi Poliprolipen dan EDX 127

4.65. Morfologi campuran PP/PPMA /SIR -20 dan Hasil EDX

127

4.66. Morfologi PP/PPMA /SIR- 20 / zeolit alam kalsinasi 2 % wt dan Hasil

EDX 128

4.67. Morfologi PP/PPMA /SIR -20 / zeolit alam kalsinasi 4% wt dan Hasil

EDX 128

4.68. Morfologi PP/PPMA /SIR -20 / zeolit alam kalsinasi 6 % wt 129 4.69. Morfologi PP/PPMA /SIR- 20 / zeolit alam tanpa kalsinasi 2% wt 130 4.70. Morfologi PP/PPMA /SIR -20 / zeolit alam tanpa kalsinasi 4% wt 130 4.71. Morfologi PP/PPMA /SIR- 20 / zeolit alam tanpa kalsinasi 6% wt 130

4.72. Morfologi PP/PPMA tanpa zeolit alam 131

4.73. Morfologi PP/PPMA /nano partikel zeolit alam kalsinasi 2 % wt 132 4.74. Morfologi PP/PPMA /nano partikel zeolit alam kalsinasi 4 % wt 132 4.75. Morfologi PP/PPMA /nano partikel zeolit alam kalsinasi 6 % wt 133 4.76. Marfologi PP/PPMA / nano partikel zeolit alam tanpa kalsinasi

2% wt 134

4.77. PP/PPMA /nano partikel zeolit alam tanpa kalsinasi 4% wt 134 4.78. Morfologi PP/PPMA /nano partikel zeolit alam tanpa kalsinasi

6% wt 134

4.79. Morfologi PP/PPMA /kompon SIR -20 / zeolit alam kalsinasi

2 % wt setelah uji kekuatan tarik 135

4.80. Morfologi PP/PPMA /kompon SIR- 20 / nano zeolit alam

Tanpa kalsinasi 4 % wt setelah uji kekuatan tarik 135 4.81. Morfologi PP/PPMA /kompon SIR- 20 / nano partikel zeolit alam Tanpa kalsinasi 6 % wt setelah uji kekuatan tarik 135 4.82. Morfologi PP/PPMA /nano partikel zeolit alam kalsinasi 2 % wt

setelah uji kekuatan tarik 137

4.83. Morfologi PP/PPMA /nano partikel zeolit alam kalsinasi 4 % wt

setelah uji kekuatan tarik 137

4.84. Pola Difraksi campuran PP/PPMA/Kompon SIR -20 139 4.85. Pola Difraksi XRD PP/PPMA/Kompon SIR 20/2% wt Nano

partikel zeolit alam kalsinasi 140

4.86. Pola Difraksi XRD PP/PPMA/Kompon SIR -20/4% wt Nano

partikel zeolit alam kalsinasi 141

4.87. Pola Difraksi XRD PP/PPMA/Kompon SIR- 20/6% wt Nano

partikel zeolit alam kalsinasi 142

4.88. Pola Difraksi Gabungan Campuran PP/PPMA/Kompon

SIR -20/Nano partikel zeolit alam kalsinasi 142 4.89. Pola Difraksi XRD PP/PPMA/Kompon SIR -20/2 % wt Nano

partikel zeolit alam tanpa kalsinasi 144

partikel zeolit alam tanpa kalsinasi 145 4.91.Pola Difraksi XRD PP/PPMA/Kompon SIR -20/6% wt Nano

partikel zeolit alam tanpa Kalsinasi 146

4.92. Pola Difraksi Gabungan untuk Campuran PP/PPMA/Kompon SIR -20/Nano partikel zeolit alam tanpa

kalsinasi 146

4.93. Pola Difraksi Gabungan untuk Campuran PP/PPMA/Kompon

SIR- 20/Nano partikel zeolit alam kalsinasi dan tanpa kalsinas 148

4.94. Pola Difraksi Hasil XRD Polipropilena 149

4.95. Pola Difraksi Hasil XRD Campuran PP/PPMA tanpa nano

partikel zeolit alam 150

4.96. Pola Difraksi Hasil XRD

(PP/PPMA/Nano zeolit alam kalsinasi 2 % wt) 151 4.97. Pola Difraksi Hasil XRD (PP/PPMA/Nano partikel zeolit alam

kalsinasi 4 % wt) 152

4.98. Pola Difraksi Hasil XRD (PP/PPMA/Nano partikel zeolit alam

kalsinasi 152

4.99. Pola Difraksi Gabungan untuk Campuran PP/PPMA/

Nano partikel zeolit alam kalsinasi 153 4.100. Pola Difraksi Gabungan untuk Campuran PP/PPMA/Nano 153 4.101. Pola Difraksi Hasil XRD PP/PPMA/Nano partikel zeolit alam

tanpa kalsinasi 2 % wt 155

4.102. Pola Difraksi Hasil XRD(PP/PPMA/Nano tanpa zeolit alam

tanpa kalsinasi 4 % wt) 156

4.103. Pola Difraksi Hasil XRD (PP/PPMA/Nano partikel zeolit tanpa

kalsinasi 6 % wt) 157

4.104. Pola Difraksi Gabungan untuk Campuran

PP/PPMA/Nano partikel zeolit alam tanpa kalsinasi 157 4.105. Pola Difraksi Gabungan untuk Campuran

PP/PPMA/Nano partikel zeolit alam kalsinasi dan tanpa

DAFTAR SINGKATAN Singkatan Nama

Å Angstrong

ASTM Amarica Standard Teste Matrial BHT Butilated Hidroksi Toluen

EDX Energi Difersive X

EPDM Etylena propylene-Diene-Rubber

DCP Dicumil Peroxida

DTA Defrential thermal Analysis DSC Defrential Calorimetry LDPE Low Density Polyethelene HDPE High Density Polyethelene JIS Japan International Standar

JCPDS Joint Committee Powder Diffraction Standard

Kv Kilo Volt

MPa Mega Pascal

MBTS Marcapto Benzhoathizole Disulfida

MBT Marcapto Banzhoathizole

nm nano meter

NR Natural Rubber

PE Poly ethelene

phr Part hundred rubber

PP Polipropilena

PPMA polipropilena maleate anhidrida

PSA Partikel Size Analizer

PPEAA propilena-etilena-akrilik asid

PVC Polipinil Clorida

STA Simultaneus Thermal Analysis

TGA Thermal Gravitimetri

Tg Transisi Glass

TMTD Tetra Metil Thiura Disulfarat

Tm Temperatur melting

TPE Thermopastik Elastomer

XRD X-Ray diffrctiometry

DAFTAR LAMPIRAN

Hal Lampiran 1: Data hasil karakrerisasi kompon SIR -20 173 Lampiran 2: Hasil karakterisasi nano partikel zeolit alam kalsinasi dan

tanpa Kalsinasi 174

Lampiran 3: Data Hasil Karakterisasi Kekuatan Tarik 184

Lampiran 4: Hasil Karakterisasi Dengan XRD 190

Lampiran 5: Hasil Pengujian STA ( TGA-DTA) 209

Lampiran 6: Laporan Hasil Pengujian DSC 217

ABSTRAK

Telah dilakukan preparasi zeolit alam dari daerah Pahae Kabupaten Tapanuli Utara Propinsi Sumatera Utara dalam bentuk bongkahan dengan proses pengerusan menjadi ukuran 200

mesh(74μm) dikakukan proses pemurnian dan kalsinasi pada suhu 600 0C selama 1 jam kalsinasi dan tanpa pemurnian dan tanpa kalsinasi dan diolah menjadi nano partikel dengan proses ball mill selama 10 jam. Hasil dari proses preparasi nano patikel zeolit alam proses pemurnian dan kalsinasi serta tanpa kalsinasi dilakukan karakterisasi kandungan kimia dengan XRF, untuk menentukan ukuran nano dengan PSA, morfologi (SEM ) dan XRD.Hasil preparasi ini digunakan sebagai bahan pengisi pada nano komposit campuran karet alam SIR -20 dengan polipropilena (PP ) dengan menggunakan kompatibeliser polipropilena - maleic anhidrida (PP-g-MA) .Metode yang dilakukan dalam pembuatan nano komposit yakni : pembuatan kompon SIR-20 dengan peralatan two roll mixing mill ,dengan bahan Karet SIR -20 dicampur dengan bahan antioksidan , sulfur , antidegrand , carbon black dan aktivator kemudian dilakukan pembuatan nano komposit dengan cara mencampurkan nano partilel zeolit alam pada campuran polipropilena (PP ) , PP-g-MA dan kompon SIR- 20 dan dalam internal mixer laboplastomill dengan suhu 180 0

Hasil spesimen nano komposit dilakukan karakterisasi yakni sifat mekanik (Kekuatan tarik, perpanjangan putus dan Modulus Young’s ) , analisis morfologi dengan SEM dan analisis XRD , analisa termal dengan DSC , TGA-DTA.

C dengan laju 60 rpm selama 10 menit, dengan komposisi kompon SIR -20 dan PP (70/30 ), PP-g-MA(5)% wt ,nano partikel zeolit alam kalsinasi dan tanpa kalsinasi dengan komposisi (0,2,4,6) % wt .Hasil nano komposit dari internal Mixer dalam bentuk granular dilakukan cetak tekan panas dan tekan dingin selama 10 menit , kemudian dibuat spesimen untuk masing-masing sampel pengujian sesuai dengan ukuran standar ASTM dan JIS K 6781 untuk dumbell kekuatan tarik .

Dari hasil analisis preparasi zeolit alam diperoleh ukuran partikel 190,2 nm untuk zeolit alam kalsinasi, untuk zeolit tanpa kalsinasi 148,8 nm . Hasil analisis kandungan kimia untuk nano partikel zeolit alam kalsinasi unsur SiO2 (71.06) %,Al2O3 (17.29)% sedangkan nano partikel zeolit alam tanpa kalsinasi diperoleh kadar SiO2 (80.30) %,Al2O3 ( 14,19) %, hasil analisis morfologi terlihat terjadi penggumpalan dan ada rongga sesuai dengan struktur zeolit, hasil dari analisis XRD zeolit alam jenis mordenit . Hasil nano komposit campuran PP/PPMA /nano partikel zeolit alam diperoleh sebagai berikut. Dari hasil analisis termal dengan DSC untuk komposisi nano zeolit alam kalsinasi 0%wt , Tg -51,52 0C ada peningkatan ke komposisi 2 %wt sebesar Tg - 53,19 0C sedangkan titik leleh juga ada peningkatan , tanpa nano zeolit 168,66 0C, untuk komposisi 2 % wt nano zeolit alam kalsinasi 171,55 0C , komposisi 2 %wt nano zeolit alam tanpa kalsinasi 170,80 0C .dan hasil analisis X-Ray Difraction (XRD) diperoleh adalah terjadinya peningkatan terhadap jarak spasi dari matrik polimer polipropilena dan menunjukkan adanya interkalasi diantara polimer dengan bahan pengisi untuk PP d = 5,2677 (Å) nano partikel zeolit alam kalsinasi 2 % wt, d = 5,3044 (Å) , 4 % wt d = 5, 2918 (Å) ,6 % wt d = 5, 2606 (Å) nano partikel zeolit tanpa kalsinasi 2 % wt d = 5,2730 (Å) , 4 %wt d = 5,2730 (Å), 6 %wt d = 5,3170 (Å) , hasil uji tarik diperoleh peningkatan dengan adanya nano zeolit alam ,pada komosisi 2 % wt nano partikel zeolit kalsinasi sebesar 24,6 Mpa dan 2 %wt zeolit tanpa kalsinasi 23,8 Mpa, Sedangkan tanpa nano partikel zeolit kekuatan tarik 23,6 MPa . Untuk nano komposit campuran PP/PPMA/ kompon SIR-20 ,diperoleh dari analisisis XRD adalah terjadinya peningkatan terhadap jarak spasi dari matrik polipropilena dan menunjukkan interkalasi diantara polimer dengan nano partikel zeolit alam kalsinasi d = 5,2577(Å) , 0 % wt, d = 5,2730 (Å) , 2 % wt, d= 5,2730 (Å) ,4 %wt, d= 5,2660 (Å) ,6 % wt nano zeolit tanpa kalsinasi d = 5,2730(Å) , 2 % wt, d = 5,2918 (Å) , 4 %wt , d= 5,2270 (Å) ,6 %wt .Hasil uji tarik diperoleh peningkatan dengan adanya nano partikel zeolit alam ,pada komposisi 2 %wt, sebesar 8 Mpa dan 6 %wt tanpa kalsinasi 7,7 Mpa, Sedangkan tanpa nano zeolit kekuatan tarik 6,6 MPa , dari Analisis Termal adanya peningkatan titik leleh dan suhu dekomposisi terhadap komposisi nano partikel zeolit alam kalsinasi maupun tanpa kalsinasi .

Kata kunci : PP ,PPMA ,SIR 20 ,nano partikel zeolit alam ,analisis mekanik, termal,

ABSTRACT

Natural zeolites have been carried out preparation of the North Tapanuli Pahae North Sumatra Province in the form of slabs with the grinding be sized 200 mesh (74μm) of natural zeolite is stiffened process of purification and calcination at a temperature of 600 0C for 1 hour without calcination and refining as well as calcination and processed into nano particles of natural zeolite with the ball mill for 10 hours. The results of the preparation process of nano-particle zeolite and calcining without the calcination and the characterization performed by XRF chemical content, to determine the size of the nano with the Partikel Size Aanalizer (PSA), morphology (SEM) and XRD.the result preparation is used as filler material at the nano composite mixture of natural rubber SIR -20 with polypropylene (PP) using compatibelizer polypropylene - maleic anhydride (PP-g-MA). The method is carried out in research in the preparation of composite nano making compound SIR-20 with two roll mixing mill equipment, with materials natural rubber SIR -20 mixed with antioxidants, sulfur, antidegrand, carbon black and then made the manufacture of an activator of nano composites made by mixing nano partilel natural zeolite calcination and without calcination results in a mixture of polypropylene (PP), PP-g-MA and compound SIR-20 and in the internal mixer with a temperature of 180 0

The results of nano-composite specimens performed the characterization of mechanical properties (tensile strength, elongation break and Young's Modulus), morphological analysis by SEM and XRD analysis, thermal analysis with DSC, TGA-DTA.

C laboplastomill a rate of 60 rpm for 10 minutes, with the composition of the compound SIR -20 and PP (70/30), PP-g-MA (5) wt%, nano-particles of natural zeolite calcination and without calcination with composition (0,2,4,6)% wt. The nano composite of the internal mixer in a granular form of printing press made hot and cold for 10 minutes, then made specimens for each test sample in accordance with standard sizes ASTM and JIS –k 6781 for dumbbell tensile strength .

From the analysis of natural zeolite preparation obtained particle size of 190.2 nm for calcination of natural zeolite, without calcination to 148.8 nm. The results of the chemical content analysis for nano-particles of natural zeolite calcination element of SiO2 (71.06)%, Al2O3 (17:29)% while the natural zeolite nano-particles without calcination obtained levels of SiO2 (80.30)%, Al2O3 (14.19)%, the results of analysis of morphology seen happen clumping and no cavity in accordance with the structure of zeolite, the results of XRD analysis of the natural zeolite types mordenit. The results of nano-composite mixture of PP / PPMA / nano particles of natural zeolite is obtained as follows. From the results of thermal analysis by DSC for the composition of natural zeolite nano calcination 0%wt, Tg -51.52 0C there was an increase to 2% wt composition of Tg - 53.19 0C while the melting point there is also increased, without the nano zeolite 168.66 0C, to 2% wt composition of natural zeolite nano calcination 171.55 0C ,the composition of 2%wt natural zeolite nano without calcination 170.80 0

Key words: PP, PPMA, SIR 20, nano-particles of natural zeolite, the analysis of mechanical, C. and the results of X- ray analysis Difraction (XRD) obtained is an increase of the spacing of the matrix polymer polypropylene and show the intercalation between the polymer with fillers for PP d = 5.2677 (Å) nano-particles of natural zeolite calcined 2% wt, d = 5.3044 (Å), 4% wt d = 5, 2918 (Å), 6% wt d = 5, 2606 (Å) zeolite nano particles without calcination 2% wt d = 5.2730 (Å), 4% wt d = 5.2730 (Å), 6% wt d = 5.3170 (Å), the results tensile test obtained an increase in the presence of natural zeolite nano, on komosisi 2% wt zeolite calcination of nano particles of 24.6 MPa and 2% wt zeolite without calcination 23.8 MPa, while without the particle zeolite tensile strength 23.6 MPa. For nano-composite mixture of PP / PPMA / SIR-20 compound, obtained from XRD analisisis is an increase of the spacing of the polypropylene matrix and show intercalation between the polymer with nano particles of natural zeolite calcination d = 5.2577 (Å), 0% wt, d = 5.2730 (Å), 2% wt, d = 5.2730 (Å), 4% wt, d = 5.2660 (Å), 6% wt zeolite nano without calcination d = 5.2730 (Å) , 2% wt, d = 5.2918 (Å), 4% wt, d = 5.2270 (Å), 6% wt. tensile test results obtained in the presence of nano particles increase in natural zeolite, the composition of 2% wt, for 8 MPa and 6% wt without calcination 7.7 MPa, while without the nano zeolite 6.6 MPa tensile strength, Thermal Analysis of an increase in melting point and decomposition temperature on the composition of natural zeolite nano particles calcination without calcination.

BAB 1 PENDAHULUAN 1.1.Latar Belakang.

Propinsi Sumatera Utara dikenal sebagai salah satu simpul utama untuk investasi di Indonesia yang memiliki sumber daya alam yang banyak antara lain ; karet alam, kelapa sawit,minyak bumi, mineral dan bahan tambang , juga zeolit alam . Karet alam (natural rubber, (NR)) merupakan salah satu komoditas alam Indonesia yang berlimpah ,secara teknis dan ekonomis, NR ini juga berpotensi untuk dikembangkan sebagai bahan pengganti karet sintetik pada material termoplastik elastomer (TPE). Demikian juga cadangan zeolit alam di beberapa daerah di Indonesia yang sangat besar dan berpotensi untuk di kembangkan , zeolit yang sangat melimpah tersebut, tersebar di berbagai daerah baik di pulau Jawa, Sumatera, dan Sulawesi. Salah satu dari sumber zeolit alam yang ada terdapat di Propinsi Sumatera Utara daerah Kecamatan Pahae Kabupaten Tapanuli Utara Propinsi Sumatera Utara .

Zeolit merupakan kristal alumino silikat terhidrasi yang mengandung kation alkali atau alkali tanah dalam kerangka tiga dimensi. Karakteristik utamanya diantaranya adalah stabil pada temperatur tinggi, tahan terhadap pelarut organik dan bahan kimia serta sifatnya yang keras sehingga lebih tahan terhadap tekanan mekanik yang cukup tinggi apabila dibandingkan dengan bahan organik maupun polimer . Zeolit memiliki bentuk kristal yang sangat teratur dengan rongga yang saling berhubungan ke segala arah yang menyebabkan luas permukaan zeolit sangat besar sehingga sangat baik digunakan sebagai adsorben (Sutarti dan Rachmawati, 1994). Penambahan bahan zeolit sebagai bahan pengisi pada termoplastik polipropilena dapat meningkatkan modulus Young dan kekuatan impak (N.Zahhri, N.Othman, 2010).

meningkatkan darajat penguatan polimer berbanding dengan ukuran partikel yang besar (Leblanc, 2002), demikian juga semakin kecil ukuran partikel semakin tinggi interaksi antara pengisi dan matrik polimer (Kohls dan Beaucage ,2002). Jumlah luas permukaan dapat ditingkatkan dengan adanya permukaan yang berpori pada permukaan bahan pengisi. Proses pembuatan nano partikel LixMn2O4 dengan bahan baku Li2CO3 dan MnO2 dengan proses milling menggunakan alat PBM (Planetary Ball Mill ) selama 80 jam diperoleh ukuran partikel sebesar 178 nm (Etty Marti Wigayati, 2009). Hasil penelitian (M.M Redy,Rahul K Gupa , 2007) , ada peningkatan kekuatan tarik dengan penambahan nono clay 2 %wt dan terjadi penurunan kekuatan tarik pada komposisi nono clay 3% wt dan 5 % wt . Demikian juga ukuran nano partikel CaCO3 kekuatan tarik lebih besar jika dibanding dengan ukuran micro CaCO3

Hasil penelitian (Bussaya Rattanasupa and Wirunya Keawwattana,2007) menggunakan canpuran polipropilena dan karet alam dengan bahan pengisis zeolit alam sebanyak 50 phr dengan ukuran partikel 45μm diperoleh kekuatan tarik sebesar 2,73 MPa. Komposit polimer merupakan komposit yang terdiri dari matriks (matriks merupakan bahan dasar pembentuk komposit yang mengikat pengisi dengan tidak terjadi ikatan secara kimia) berupa polimer dan dengan bahan pengisi (filler) dari berbagai bahan jenis bahan sehingga komposit mempunyai sifat paduan dari sifat bahan pembentuknya (Sudirman,2000). Pada pembuatan produk komposit polimer akan mengalami perubahan sifat fisiknya dari matriks polimer, akibat temperatur yang tinggi didalam proses pembuatannya, sehingga pemakaian bahan tidak dapat tahan lama. Hasil penelitian (Nadras binti Othman, 2007), melakukan penambahan bahan pengisi berupa bentonit sebesar (10-30) % wt pada polipropilena dapat meningkatkan sifat mekanik dan sifat termal ,demikian juga halnya dengan menambah kompatibeliser PP-g- MA, maka sifat impak lebih baik dibanding jika bentonit tanpa kompatibeliser .

( Rastago Sisakht Mohsen , Nouuri Khorasani Saied , Zadhouseh Ali , 2009).

Karakteristik yang unik tersebut dari TPE sangat berguna sebagai sebagai bahan alternatif , serta pemanfatan dalam berbagai aplikasi, seperti industri automotive (Mangaraj, 2005). Umumnya ukuran partikel karet bervariasi antara 0,520 µm. Jika partikel karet cukup kecil dan tervulkanisasi dengan baik, maka sifat campuran tersebut biasanya meningkat (Sabet dan Datta, 2000).

Hasil penelitian (Bahruddin, 2009),melakukan penambahan kompatibiliser PP-g- MA dapat meningkatkan homogenitas dan menurunkan ukuran fasa NR yang terdistribusi, pencampuran NR/PP dengan menggunakan internal mixer dapat menghasilkan distribusi fasa yang lebih merata dan ukuran fasa yang lebih kecil dibandingkan dengan jika menggunakan single-screw extruder, sehingga menghasilkan sifat mekanik yang lebih baik. Sifat mekanik tertinggi dari TPE yang dihasilkan pada penelitian ini adalah sifat elongation at break yang mencapai 512% dengan tensile strength 7,7 MPa dan hardness 60 shore A. Sifat tersebut diperoleh pada rasio massa NR/PP 70/30, sulfur 3 phr, fraksi massa PP-g-MA 5% wt, komposit diproses dengan menggunakan internal mixer.

Demikian juga ( Nakason,2006) , melakukan dua metode pencampuran, yakni :teknik yang pertama adalah mencampur semua bahan ke dalam internal mixer . Sedangkan metoda yang kedua adalah membuat kompon terlebih dahulu menggunakan two rool mill sebelum dilakukan campuran bahan polipropilen didalam internal mixer , hasilnya menunjukkan kekuatan tarik dan perpanjangan putus serta distribusi kimia yang lebih baik jika dibandingkan metoda pertama.

campuran dapat ditingkatkan jika rantai tak jenuh karet alam terlebih dahulu dihalogenisasi (Ellul dan Hazelton, 1994) atau maleasi (Nakason, 2006) sebelum dilakukan proses vulkanisasi dinamik. Hasil penelitian ini menunjukkan bahwa pada campuran NR/PP selalu muncul morfologi dua fasa, walaupun fasa NR dapat terdispersi secara merata dalam fasa kontinyu PP (Halimatuddahliana dkk, 2004). (K. Kosonmetee, P. Laokijeharoen , V.Tanrattanukul,2007), meneliti campuran polipropilen dengan karet alam pada komposisis campuran NR/PP (50/50) , diperoleh bahwa kekuatan tarik lebih baik dengan menggunakan phenolik resin dibanding DCP dan sulfur . (Octavia ,http;//digilib.its.ac.id) meneliti tentang pengaruh komposisi kompatibeliser maleated anhidrid polipropilena terhadap sifat campuran karet alam dan polipropilena yang diproses secara vulkanisasi dinamik , hasil yang diperoleh adanya peningkatan sifat mekanik pada komposisi kompatibeliser PP-g-MA sebesar 5 %wt pada komposisi campuran 70/30; NR/PP dan distribusi partikel karet alam dalam matrik Polipropilena semakin merata , dari hasil campuran NR/PP diperoleh Tg yang mendekati Tg dari NR ,dan TM yang mendekati Tm dari PP . (Bahruddin , Ida Zahrina ,Said zul Amrani,2009 ) , melaporkan hasil penelitianya dengan melakukan penambahan carbon black sebesar 30 %wt pada campuran karet SIR- 20 dan polipropilena dengan kompatibeliser PP-g-MA sebesar 5 % wt dapat meningkatkan kekuatan tarik sebesar 9,8 MPa dan perpanjangan putus sebesar 413 % .

Dalam penelitian ini pemilihan bahan zeolit alam dalam bentuk ukuran nano meter sebagai bahan pengisi diharapkan dapat mengubah karakteristik bahan misalnya dapat meningkatkan sifat mekanik dan sifat termal komposit serta dapat mengeraskan matriks dan menambah kekakuan, mengurangi tegangan internal, mengurangi koefisien muai panas, dan penggunaan bahan alam yang merupakan potensi dari daerah Kabupaten Tapanuli Utara Sumatera Utara .

1.2. Permasalahan Dasar.

Permasalahan utama campuran polipropilena dan karet alam adalah belum dihasilkan campuran yang kompatibel , hal ini disebabkan oleh fasa NR yang tidak mudah berdistribusi ke dalam matriks PP . Diperkirakan bahwa faktor-faktor penyebabnya antara lain adalah perbedaan viskositas kedua polimer tersebut yang cukup besar pada suhu leleh PP , dan interaksi molekular antara PP dan NR yang relatif kurang besar.

Karet alam unggul dalam hal kekuatan, lemah dalam hal ketahanan terhadap ozon dan panas. Untuk meningkatkan daya guna karet alam, kelemahan tersebut dicoba diatasi dengan campuran antara karet alam dengan termoplastik polipropilena dan zeolit alam karena zeolit adalah suatu material yang memiliki daya tahan panas, tetapi kekuatannya rendah. Zeolit terkalsinasi cenderung menyerap golongan hidrokarbon rendah (non polar), zeolit alam hasil aktivasi cenderung menyerap golongan hidrokarbon sedang (medium polar).Kesulitan dalam pencampuran kedua bahan tersebut terletak pada cure rate yang tidak kompatibel.

Penelitian yang telah dilakukan oleh beberapa peneliti yakni (Siriwardena et al., 2001: Ismail et al., 2001a dan Ismail et al., 2003a) yang menggunakan

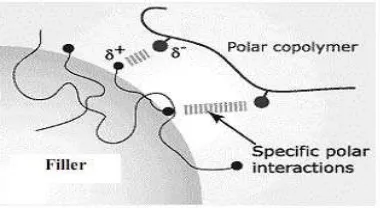

bahan alam sebagai bahan pengisi secara umum tidak kompatibel dengan bahan polimer ,hal ini disebabkan oleh perbedaan kepolaran bahan-bahan tersebut di mana bahan polimer merupakan bahan yang bersifat hidrofobik sedangkan bahan pengisi serat alam adalah bersifat hidrofilik. Oleh kerana itu beberapa langkah telah diambil dalam mengatasi masalah ini antaranya ialah dengan menggunakan zat kompatibiliser , dan melakukan perlakuan terhadap bahan pengisi dengan bahan kimia yang sesuai dan penggunaan .

Dalam rangka untuk mengatasi permasalahan dari ketidakcocokan ini, peran utama dari bahan kompatibeliser akan dapat menambahkan adhesi, yang mana tujuan penambahan adhesi ini befungsi untuk menghubung ikatan antara dua substrat melalui pengurangan tekanan interfacial, ketika adhesi digunakan untuk ikatan antara dua bahan polimer yang tidak kompatibel. Sebagian besar bahan pengisi digunakan adalah polar (kutub) secara alami sedangkan polipropilena adalah bukan polimer polar . Lemahnya Adhesi antara permukaan pengisi dan matriks polimer dapat diatasi dengan cara polimer dicairkan untuk memecahkan kumpulan dari partikel pengisi. Salah satu metoda yang sering digunakan untuk mengatasi masalah ini adalah memperlakukan bahan pengisi dengan beberapa zat, seperti asam stearic, yang akan membuat permukaan lebih banyak hidrofil. Aditip lain, seperti silanes, zirconates dan titan, bahan ini bereaksi dengan permukaan pengisi dan saling berhubungan dengan bahan polimer serta dapat meningkatkan adhesi antara partikel bahan pengisi serta matriks polimer (Karian, 2002).

Pendekatan lain yang harus dilakukan dengan cara memodifikasi secara kimia bahan polimer dengan cara menarik kelompok kutub di atas backbone molekular,modifikasi ini akan meningkatkan polaritas dari rantai polimer dan

untuk membentuk satu kutub oligomer fungsional. Dengan begitu, kutub oligomer fungsional akan meningkatkan kompatibilitas antara polimer tanpa kutub dan kutub organoclay. Polyolefin oligomers dengan telechelic kutub OH, mengelompokan (PP-OH) dan menambah (PP-g-MA) oligomers ini sering digunakan (Kurokawa et al., 1997).

1.3. Rumusan Masalah.

Dari latar belakang masalah yang telah diuraikan diatas, maka rumusan masalah dalam penelitian ini adalah :

1. Bagaimana mengolah bongkahan zeolit alam yang ada dari daerah Kabupaten Tapanuli Utara yang masih memiliki tingkat pengotor, menjadi nano partikel zeolit alam dengan proses kalsinasi dan tanpa kalsinasi sebagai bahan pengisi ? Serta bagaimana hasil karakterisasi komposisi kimia ,ukuran partikel,struktur dan analisis morfologi nano partikel zeolit alam .

alam hasil kalsinasi dan tanpa kalsinasi dengan PP /PPMA dan PP/PPMA /kompon SIR -20

3. Bagaimana hasil karakterisasi sifat mekanik, morpologi , analisis termal serta kristalisasi nano komposit PP /PPMA dan PP/PPMA /kompon SIR -20

1.4. Tujuan Penelitian.

Objektifitas dari penelitian ini adalah untuk pembuatan nano partikel zeolit alan menyelidiki pengaruh nano partikel zeolit alam sebagai bahan pengisi pada nano komposit campuran PP/PPMA dan kompon SIR -20 dan polipropilena dengan kompatibeliser PPMA . Adapun ruang lingkup penelitian yang akan dilakukan adalah :

1. Untuk mengetahui cara pengolahan bongkahan zeolit alam yang ada dari daerah Kabupaten Tapanuli Utara yang masih memiliki tingkat pengotor, menjadi nano partikel zeolit alam dengan dengan proses kalsinasi dan tanpa kalsinasi sebagai bahan pengisi ? Serta untuk mengetahui hasil karakterisasi komposisi kandungan kimia, ukuran partikel, struktur dan morfologi.

2. Untuk Mengetahui preparasi nano komposit campuran antara nano partikel zeolit alam kalsinasi dan tanpa kalsinasi dengan PP /PPMA dan PP/PPMA /kompon SIR -20 .

3. Untuk Mengetahui karakterisasi sifat mekanik, morfologi , analisis termal serta kristalisai nano komposit PP /PPMA dan PP/PPMA /kompon SIR -20

1.5.Manfaat Penelitian .

BAB 2 STUDI PUSTAKA

2.1 Termoplastik Elastomer ( TPE).

Di antara perkembangan yang menarik di dalam penyelidikan yang melibatkan bahan termoplastik dan karet alam adalah dengan penemuan bahan yang dikenali sebagai termoplastik elastomer , yang mana merupakan kopolimer blok yang mempunyai sifat elastik dari suhu kamar sampai kira-kira 700

TPE semakin popular karena mempunyai beberapa kelebihan diantaranya adalah memperoleh sifat yang dikehendaki berdasarkan kegunaan akhir, serta meningkatkan sifat tertentu, memperoleh sifat yang tidak terdapat di dalam polimer tunggal serta memiliki kelebihan apabila digunakan dalam keadaan servis (Ultracki, 1990; Folkes & Hope, 1993; Mathew et al., 1998). Walau bagaimanapun, kelebihan dari segi ekonomi yang diperoleh melalui teknologi ini, di mana bahan-bahan ini mempunyai sifat-sifat yang dikehendaki tetapi dengan biaya yang rendah merupakan faktor utama dalam perkembangannya (Ultracki, 1990; Walker & Rader, 1988). Berbagai jenis campuran polimer yang semakin mendapat perhatian seperti campuran elastomer-elastomer, plastik-plastik dan elastomer termoplastik elastomer karena ciri-ciri pemprosesannya yang sama seperti termoplastik dan sifat tekniknya yang sama seperti elastomer tervulkanisir (De & Bhowmick, 1990; Elliot, 1990).

C. Termoplastik elastomer dapat diproses seperti termoplastik konvensional tanpa perlu dilakukan proses vulkanisasi. Sifat elastik ini disebabkan sifat ikatan silang fisik yang dihasilkan dari pada daya antara molekul seperti ikatan hidrogen. Ikatan –ikatan ini akan terputus apabila termoplastik elastomer dipanaskan melebihi suhu tertentu dan terbentuk kembali apabila didinginkan.

karet alam dengan bahan pengisi serbuk kayu karet . Hasil penelitianya menunjukkan bahawa dengan peningkatan dari 0 hingga 2 % wt sulfur dapat meningkatkan kekuatan tarik, modulus Young dan modulus lentur.

Ismail et al. (2001b) juga telah mengkaji dengan menambah bahan kompatibeliser propilena-etilena-akrilik asid (PPEAA) terhadap sifat-sifat mekanik dan penggembangan (sweling) dengan menggunakan campuran karet alam (NR) dan LLDPE dengan bahan pengisi abu sekam padi putih (ASPP), hasil penelitianya diperoleh bahawa peningkatan ASPP di dalam campuran NR/LLDPE telah mengakibatkan penurunan terhadap kekuatan tarik, pemanjangan pada tarik putus dan penambahan bahan manakala modulus tarik dan kekerasannya meningkat. Pada penambahan bahan pengisi yang sama dan dengan kehadiran PPEAA, kekuatan tarik, modulus tarik, kekerasan dan perpanjangan putus meningkat manakala penambahan bahan menurun.

Termoplastik elastomer mempunyai beberapa kelebihan dari segi penggunaannya antaranya:

(a) Secara umum TPE telah diformulasikan sepenuhnya serta, dan tersedia, serta dapat digunakan tanpa perlu dilakukan pencampuran .

(b) Pemprosesan TPE adalah mudah, yaitu sama seperti pemprosesan bahan-bahan termoplastik, hal ini menjadikan TPE lebih cepat dan memerlukan biaya yang lebih rendah.

(c) Masa fabrikasi TPE adalah jauh lebih singkat dan lebih cepat dibandingkan fabrikasi karet konvensional. Waktu pencampuaran TPE lebih singkat beberapa menit untuk pencampuran dan pemvulkanisasi karet termoset, jadi produktivitas untuk karet TPE adalah lebih tinggi. (d) Setiap langkah pemprosesan karet termoset terdapat skrap yang terpaksa

dibuang. Sebaliknya skrap produk TPE dapat digunakan kembali dan sudah tentu akan memurahkan biaya produksi, oleh sebab itu pemprosesan TPE adalah lebih ringkas dan penggunaanya memerlukan biaya yang lebih rendah.

lumpur (mudflaps) dan bagian dalam mobil (interior) seperti diperlihatkan pada Gambar 2. 1 a,b,

Gambar 2.1 a .Penggunaan TPE dari beberapa bagian yang ada pada automotive.

2.1.1 Pengertian Termoplastik Elastomer (TPE).

Termoplastik elastomer secara komersial dapat digolongkan pada dua kelompok yang utama yaitu:

1. Kopolimer blok 2. Polimer Campuran

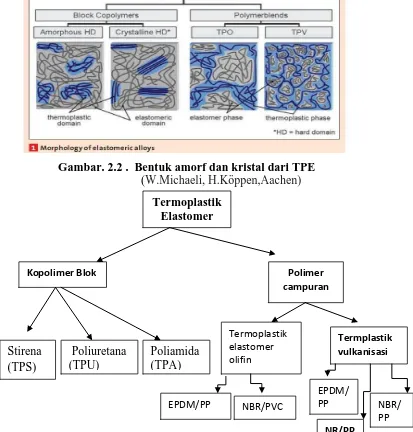

Adapun skematik bentuk termoplastik kopolimer blok dan polimer campuran di perlihatkan pada Gambar 2.2 , Gambar 2.3 dan Gambar 2.4 .

Gambar. 2.2 . Bentuk amorf dan kristal dari TPE (W.Michaeli, H.Köppen,Aachen)

Gambar 2.3. Klasifikasi Skematik dari Termoplastik Elastomer Komersil Termoplastik

Elastomer

Kopolimer Blok Polimer

campuran

Stirena (TPS)

Poliuretana (TPU)

Poliamida (TPA)

Termoplastik elastomer olifin

Termplastik vulkanisasi

NBR/PVC

EPDM/

PP NBR/

PP NR/PP