OPTIMISASI PROSES KOAGULASI FLOKULASI

PENGOLAHAN AIR LIMBAH DENGAN MENGGUNAKAN

RESPONSE SURFACE METHODOLOGY (RSM)

DI PABRIK GULA KWALA MADU

PTP. NUSANTARA II

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana

Oleh

JUNA SIHOMBING 070423026

PROGRAM PENDIDIKAN SARJANA EKSTENSION

D E P A R T E M E N T E K N I K I N D U S T R IF A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 0

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa, dengan segala Kasih dan

Berkatnya-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Penulis melaksanakan penelitian Tugas Sarjana di Pabrik Gula Kwala Madu

PTP. Nusantara II, yaitu perusahaan yang bergerak di bidang pembuatan Gula dengan judul Tugas akhir “Optimisasi Proses Koagulasi Flokulasi Pengolahan Air Limbah dengan Menggunakan Response Surface Methodology (RSM) Di Pabrik

Gula Kuala Madu PTP. Nusantara II”. Adapun Tugas Sarjana nantinya dilaksanakan di Pabrik Gula Kuala Madu PTP. Nusantara II - Medan - Indonesia yang bergerak

dalam bidang pengolahan gula.

Penulis menyadari bahwa tugas sarjana ini belum sepenuhnya sempurna dan masih memiliki kekurangan karena keterbatasan kemampuan dan fasilitas yang

tersedia. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata penulis berharap

semoga tugas sarjana ini bermanfaat bagi kita semua.

Medan, Desember 2010

UCAPAN TERIMA KASIH

Puji syukur kepada Tuhan Yang Maha Esa, dengan segala Kasih dan Berkatnya-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik. Dalam penulisan karya akhir, penulis banyak sekali menerima bantuan,

masukan dan kritikan dari berbagai pihak yang akhirnya dapat menyelesaikan karya akhir ini secara keseluruhan. Dalam hal ini penulis ingin mengucapkan terima kasih

kepada:

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Jurusan Teknik Industri, Fakultas Teknik Universitas Sumatera Utara yang telah memberi arahan dan motivasi

dalam penyelesaian studi di PPSE.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Jurusan Teknik Industri,

Fakultas Teknik Universitas Sumatera Utara yang memberikan bimbingan dan arahan dalam menyelesaikan studi PPSE.

3. Bapak Ir. A. Jabbar M Rambe M.Eng Selaku Dosen Pembimbing I, yang telah

banyak membimbing penulis selama penyelesaian karya akhir ini, dan masukan-masukan yang sangat berarti untuk kedepannya.

4. Ibu Ir. Rosnani Ginting, MT. Selaku Dosen Pembimbing II, yang telah banyak membimbing penulis, arahan serta masukan-masukan selama penyelesaian karya akhir ini, untuk mendapatkan hasil yang memuaskan.

6. Bapak Rusyadi SH dan Bapak Ir. Ilham Selaku Pembimbing Lapangan yang

banyak membantu dalam pelaksanaan riset di Pabrik Gula Kwala Madu PTP. Nusantara II.

7. Kecupan terima kasih yang mendalam kepada Ayahanda dan Ibunda tercinta yang dengan kesabaran, do’a, senyuman, serta rasa cinta yang amat dalam telah menanti selesainya Karya Akhir ini. Ananda persembahkan ini untuk mu! salam

sayang selalu.

8. Terima kasih kepada Abangda tersayang Edison Sihombing dan Kakanda M. br.

Sinambela, Kakanda tercinta Oktavia Sihombing AMd, dan adik terkasih David B.A Sihombing dan Ratio Sihombing serta ananda termanis Kezia Angelina dan Eduardo Patudu Sihombing yang telah memberi semangat, dan doa dalam

menghadapi hidup ini. Semoga Allah mengumpulkan kita di surga Nya.

9. Keluarga Besar PGI wilayah Sumut (Bapak DR. Langsung Sitorus MTh & Pdt.

Parlindungan Silaban STh Cs), Paduan Suara Sola Gratia PGI Wilayah Sumut (Dewi N, Suryanti Nababan, Junifer, Kak Revia, Tony Hutagalung, Petrus Siahaan, Ridwan P, Robin S, Lambok S, Fristanty S, Ika, Kresna, Wesley, Erik,

Simson, Bang Santana etc), seluruh jemaat dan Pimpinan GMMI, IMPARTASI PTKI dan seluruh rekan pengajar di Akbid Helvetia serta rekan kerja di Lab.

Pengembangan PTKI, dan rekan-rekan PPSE st’ 07 Jhon P. Siringoringo, Jahootsan P Silalahi, Krsimes Simanjuntak, M Abrari, Suci, Dini, Alfian, Jenni WRP, Hararika etc serta teman-teman seperjuangan (Luther Jaya Sihombing,

10. Penulis juga mengucapkan terimakasih kepada pihak Pabrik Gula Kwala Madu

PTP. Nusantara II, yang banyak sekali membantu berlangsungnya riset di lapangan, pihak jurusan, teman-teman yang banyak membantu dan pihak lain

yang tak dapat disebutkan satu persatu

Semoga apa yang ditorehkan penulis pada karya akhir ini bermanfaat bagi semua pihak yang membutuhkan. Amin.

Medan, Desember 2010

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Masalah ... I-4 1.3. Tujuan Pemecahan Masalah ... I-5

1.4. Pembatasan Masalah ... I-5 1.5. Asumsi-asumsi yang Digunakan ... I-6 1.6. Sistematika Penulisan Tugas Sarjana ... I-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.2.1. Lokasi Perusahaan... II-3 2.2.2. Daerah Pemasaran ... II-3 2.3. Organisasi dan Manajemen ... II-4

2.3.1. Struktur Organisasi ... II-5 2.3.2. Uraian Tugas, Wewenang dan Tanggung Jawab ... II-7

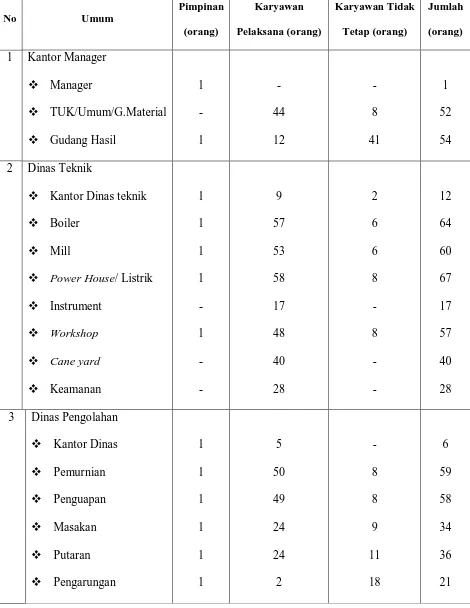

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-7 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-9 2.4. Proses Produksi ... II-11

2.4.1. Bahan Yang Digunakan... II-11 2.4.2. Standar Mutu Produk ... II-13

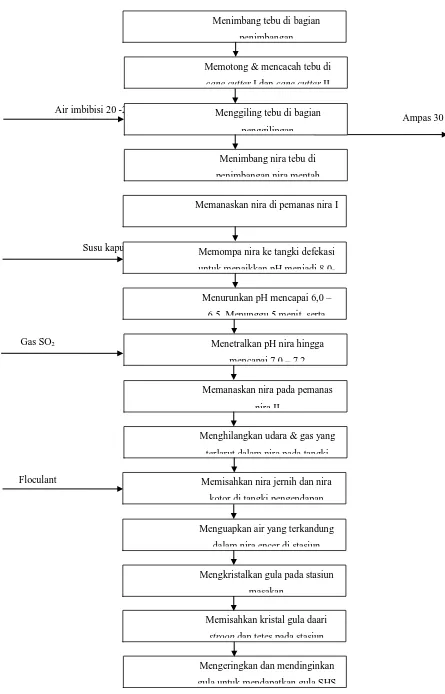

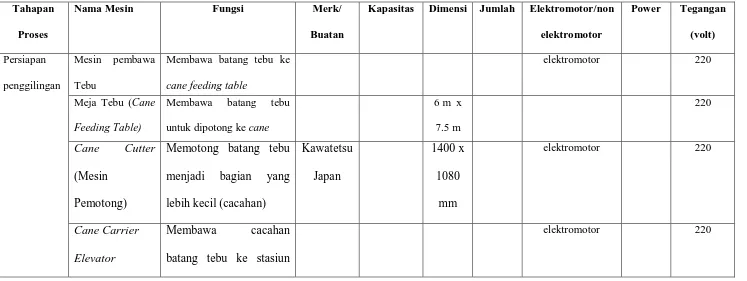

2.4.3. Uraian Proses Produksi ... II-14 2.5. Mesin dan Peralatan... II-30 2.5.1. Mesin Produksi ... II-30

2.5.2. Peralatan Produksi... II-38 2.5.3. Utilitas ... II-40

2.5.4. Safety and Fire Protection... II-41 2.5.5. Waste Treatment ... II-43

III TINJAUAN PUSTAKA ... III-1 3.1. Air Limbah ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3. COD ... III-7

3.4. Analisis COD ... III-10 3.5. Response Surface Methodology (RSM) ... III-12 3.5.1. Model Orde Pertama ... III-16

3.5.2. Metode Steepest Descent ... III-20 3.5.3. Model Orde Kedua ... III-23

3..4. Central Composite Design ... III-25

IV METODOLOGI PENELITIAN ... IV-1 4.1. Waktu dan Tempat Penelitian ... IV-1 4.2. Rancangan Penelitian ... IV-1

4.3. Studi Pendahuluan ... IV-3 4.4. Merumuskan Permasalahan dan Penetapan Tujuan ... IV-3 4.5. Studi Pustaka ... IV-3

4.6. Studi Orientasi ... IV-4 4.7. Identifikasi Vaeiabel Penelitian ... IV-4

4.8. Pengumpulan Data... IV-5 4.9. Instrument Pengumpulan Data ... IV-7 4.10. Pengolahan Data ... IV-8

DAFTAR ISI (Lanjutan)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. PengumpulanData Model Orde Pertama ... V-1 5.1.1. Penentuan Faktor Penelitian ... V-1 5.1.2. Penetapan Titik Setting Faktor ... V-2

5.1.3. Penetapan Range Faktor ... V-2 5.1.4. Pengumpulan Data ... V-3

5.2. Pengolahan Data ... V-5 5.2.1. Penentuan Koefisien b0, b1, b2, b3 ... V-5 5.2.2. Uji Kesesuaian Model Orde Pertama ... V-10

5.2.3. Perhitungan Steepest Descent ... V-14 5.2.4. Penentuan Model Orde Kedua ... V-16

5.2.5. Uji Kesesuaian Model Orde Kedua ... V-26 5.2.6. Penentuan Titik Optimum Faktor ... V-33

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Model Orde Pertama ... VI-1 6.2. Analisis Uji Ketidaksesuaian Model ... VI-1 6.3. Analisis Steepest Descent ... VI-2 6.4. Analisis Model Orde Kedua ... VI-4

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-1

DAFTAR TABEL

TABEL HALAMAN

2.1. Susunan Tenaga Kerja PG. Kwala Madu ... II-8 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula

Kwala Madu ... II-31 2.3. Spesifikasi Peralatan Produksi PTP. Nusantara II Pabrik Gula

Kwala Madu... II-39

3.1. Perhitungan Uji ketidaksesuaian untuk Model Pertama ... III-19 3.2. Faktor dan Level dalam Desain Eksperimen ... III-22

3.3. Perhitungan Pergerakan Level pada Metode Steepest Descent III-22 3.4. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua… III-27 5.1. Simbol Faktor ... V-1

5.2. Range Faktor ... V-3

5.3. Kadar COD Yang Terkandung dalam Sampel Air Limbah .... V-3

5.4. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama.. V-13 5.5. Perhitungan Pergerakan Level Pada Metode Steepest Descent. V-14 5.6. Perhitungan Pergerakan Level Pada Metode Steepest Descent V-15

5.7. Nilai Faktor Setelah Steepest Descent ... V-16 5.8. Nilai α untuk Masing-masing Faktor ... V-20

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.1. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama VI-1 6.2. Perhitungan Pergerakan Level pada Metode Steepest Descent VI-3 6.3. Nilai Faktor setelah Steepest Descent ... VI-4

6.4. Nilai α untuk Masing-masing Faktor ... VI-5 6.5. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua… VI-6 6.6. Nilai Optimum Masing-masing Faktor pada Proses Koagulasi

DAFTAR GAMBAR

GAMBAR HALAMAN

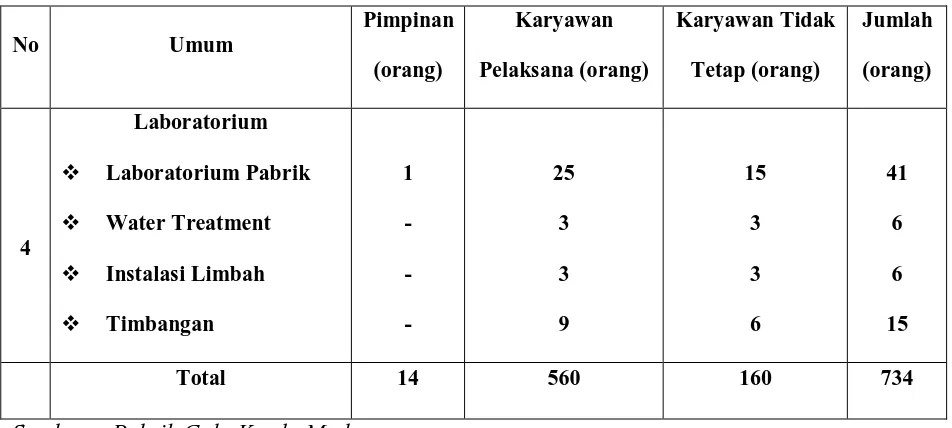

2.1. Struktur Organisasi Pabrik gula Kwala Madu II-5 2.2. Blok Diagram Pengolahan Tebu menjadi Gula di Pabrik

Gula Kwala Madu PTP. Nusantara II ... II-28

2.3. Diagram Pengolahan Air Limbah Pabrik Gula... II-47 3.1. Jartest... III-3 3.2. Proses Pengikatan Partikel Koloid Oleh Koagulan (CG)... III-5

3.3. Proses Pengikatan Partikel Koloid Oleh Koagulan (CG)... III-7 3.4. Counter Plot ... III-15

3.5. Central Composit Design ... III-25 4.1. Blok Diagram Metodologi Penelitian ... IV-2 4.2. Flow Chart Pengolahan Data ... IV-11

5.1. Desain 23... V-4 5.2. Central Composit Design ... V-17

5.3. Surface plot of Kadar COD vs Waktu Pengadukan,

Kecepatan Pengadukan ... V-37 5.4. Surface plot of Kadar COD vs Kecepatan Pengadukan

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Peraturan Meteri Negara Lingkungan Hidup ... L-1 2. Tabel Nilai Kritik Sebaran F ... L-2

3. Lembar Asistensi Tugas Sarjana ... L-3 4. Surat Keputusan Tentang Tugas Sarjana Mahasiswa ... L-4 5. Surat Persetujuan Penelitian dari PTP. Nusantara II ... L-5

ABSTRAK

Optimisasi proses koagulasi flokulasi air limbah adalah suatu proses yang bertujuan untuk mendapatkan mutu air limbah yang optimal dengan melakukan perlakuan penambahan koagulan dan pengadukan pada air limbah sehingga diperoleh butiran partikel- partikel melalui proses pengumpalan dan tarik-menarik antar partikel.

Air limbah industri Pabrik Gula Kwala Madu PTP. Nusantara II sebagian besar terdiri dari zat-zat organik selebihnya komponen non organik yang tidak berbahaya. Akan tetapi, air limbah tersebut mempunyai harga COD (chemical

oxygen demand) yang cukup tinggi sehingga diperlukan langkah penanganan

sebelum dibuang ke lingkungan sebagai efluen atau dimanfaatkan kembali sebagai air pendukung aktivitas industri. Kadar COD (chemical oxygen demand) air limbah yang diperoleh sebesar 81,09 ppm sudah memenuhi Standar Nasional Indonesia (SNI) yaitu 100 ppm, sehingga perlu dilakukan optimisasi terhadap proses pengolahan limbahnya agar diperoleh kadar COD (chemical oxygen

demand) air limbah yang seminimal mungkin, terutama pada proses koagulasi

flokulasi. Optimisasi proses koagulasi flokulasi ini menyangkut faktor konsentrasi koagulan, waktu agitasi dan kecepatan pengadukan. Untuk melakukan optimisasi proses koagulasi flokulasi digunakan Response Surface Methodology (RSM) untuk memperoleh suatu persamaan matematis dalam mencapai air limbah dengan kadar COD (chemical oxygen demand) optimal. Penelitian dengan metode RSM memiliki beberapa tahap sebagai berikut: pembuatan model orde pertama, pengujian model orde pertama, melakukan prosedur steepest descent, pembuatan model orde kedua, pengujian model orde kedua dan penentuan titik optimum faktor.

Persamaan regresi yang diperoleh dari Response Surface Methodology (RSM) adalah Y = 37,50 – 0,41 X1 – 2,16 X2 – 2,13 X3 – 2,17 X12 + 0,63 X22 - 4,02 X32 + 3,38 X1X2 + 5,87 X1X3 + 7,54 X2X3, sehingga diperoleh kondisi optimum proses koagulasi flokulasi dengan konsentrasi koagulan = 26 ppm, Waktu pengadukan = 34 menit dan kecepatan pengadukan = 105 rpm.

Pengujian hipotesa yang dilakukan menunjukkan bahwa model yang dibangun tidak memiliki ketidaksesuaian dengan data yang dikumpulkan dari eksperimen. Untuk penerapannya dibutuhkan peralatan yang memadai seperti bak koagulasi flokulasi dan alat pengaduk (agitator) dengan daya tampung yang besar untuk menghasilkan kecepatan pengadukan yang tinggi serta koagulan aluminium sulfat dengan konsentrasi yang tinggi. Waktu pelaksanaan proses koagulasi flokulasi ini harus disesuaikan dengan kapasitas air limbah dan koagulannya sehingga tidak mengganggu ke tahapan proses pengolahan air limbah sebelum dan sesudahnya.

Keyword : Response surface methodology (RSM), Optimisasi koagulasi

BAB I PENDAHULUAN

1.1. Latar Belakang Permasalahan

Pembangunan merupakan kegiatan sadar dan terencana dalam upaya

merubah suatu keadaan ke arah yang lebih baik. Kegiatan pembangunan biasanya selalu membawa dampak positif dan negatif. Untuk mengeliminasi dampak

negatif dan mengoptimalkan dampak positif, setiap kegiatan pembangunan harus ditelaah aspek kelayakan lingkungannya. Pengelolaan sumber daya secara bijaksana dalam pembangunan berkelanjutan antara lain dimaksudkan untuk

meningkatkan kesejahteraan rakyat dan mutu hidup rakyat, sehingga perlu dijaga keserasian antar berbagai usaha dan kegiatan. Setiap usaha dan kegiatan yang

diperkirakan akan menimbulkan dampak terhadap lingkungan hidup, perlu dilakukan analisis sejak perencanaannya sehingga langkah pengendalian dampak negatif dan pengembangan dampak positif dapat dipersiapkan sedini mungkin.

Pembangunan lingkungan hidup diarahkan pada terwujudnya kelestarian lingkungan dalam keseimbangan dan kelestarian yang dinamis untuk menjamin

terlaksananya pembangunan yang berkelanjutan, melalui berbagai kebijakan yakni pengelolaan lingkungan dan pemanfaatan sumber daya alam yang berwawasan lingkungan, upaya rehabilitasi dan pelestarian sumber daya alam dan lingkungan

hidup serta peningkatan sumber daya manusia yang diikuti dengan peningkatan kelembagaan. Aktivitas industri yang ramah lingkungan khususnya mengenai

Hidup Nomor 05 Tahun 2010 tentang Baku Mutu Air Limbah. Jika mutu air limbah dari suatu industri yang dikelola melebihi standar mutu yang telah

ditetapkan, maka akan terjadi pencemaran lingkungan yang merusak ekositem. Ekosistem perairan tentu sangat dipengaruhi oleh nilai COD (chemical oxygen

demand) yang menunjukkan tinggi rendahnya toksisitas dalam perairan dan sangat

mempengaruhi bagi kelangsungan mahluk hidup dalam perairan. Tingginya COD (chemical oxygen demand) dalam perairan mengakibatkan mahluk hidup seperti

ikan, dan tumbuhan air sukar hidup dalam perairan.

Optimisasi adalah suat optimal (nilai efektif yang dapat dicapai). Dalam disipl

merujuk pada studi permasalahan yang mencoba untuk mencari nilai

atau maximal tersebut, secara sistimatis dilakukan pemilihan nilai variabel bilangan bulat atau riil yang akan memberikan solusi optimal.

Koagulasi merupakan proses destabilisasi muatan partikel butiran molekul,

padatan tersuspensi halus dengan penambahan koagulan disertai dengan pengadukan cepat untuk mendispersikan bahan kimia secara merata. Koagulan

adalah zat kimia yang menyebabkan destabilisasi muatan negatif partikel di dalam suspensi.

Flokulasi merupakan proses dalam pengolahan air yang bertujuan untuk

bertumbukan serta melakukan proses tarik-menarik dan membentuk gumpalan btiran yang ukurannya makin lama makin besar serta mudah mengendap.

Optimisasi proses koagulasi flokulasi air limbah adalah suatu proses yang bertujuan untuk mendapatkan mutu air limbah yang optimal dengan melakukan penambahan koagulan pada air limbah sehingga diperoleh butiran partikel-

partikel melalui proses pengumpalan dan tarik-menarik antar partikel.

Pabrik Gula Kwala Madu PTP. Nusantara II merupakan perusahaan yang

bergerak dalam pengolahan Gula. Sebagai industri keberadaan Pabrik Gula Kwala Madu PTP. Nusantara II dilengkapi dengan pengolahan limbah yang memungkinkan aktifitas industri yang dilakukan tetap ramah lingkungan,

keterkaitan dengan penelitian ini adalah instalasi pengolahan air limbah yang berhubungan dengan air limbah yang dihasilkan dalam aktivitas industrinya. Air

limbah merupakan salah satu masalah dalam pengendalian dampak lingkungan industri karena memberikan dampak yang luas terhadap lingkungan hal ini disebabkan oleh karakteristik fisik maupun karakteristik kimianya yang

memberikan dampak negatif terhadap lingkungan.

Air limbah industri Pabrik Gula Kwala Madu PTP. Nusantara II sebagian

besar terdiri dari zat-zat organik (organic sludge) selebihnya komponen komponen non organik yang tidak berbahaya, namun demikian air limbah tersebut mempunyai harga COD (chemical oxygen demand) yang cukup tinggi sehingga

diperlukan langkah penanganan sebelum dibuang ke lingkungan sebagai efluen atau dimanfaatkan kembali sebagai air pendukung aktivitas industri. Kadar COD

standar nasional Indonesia (SNI) yaitu 100 ppm, sehingga perlu dilakukan optimisasi terhadap proses pengolahan limbahnya agar diperoleh kadar COD

(chemical oxygen demand) air limbah yang seminimal mungkin, terutama pada proses koagulasi flokulasi. Optimisasi proses koagulasi flokulasi ini menyangkut waktu agitasi, konsentrasi koagulan dan kecepatan pengadukan yang digunakan.

Adapun koagulan yang digunakan adalah Aluminum Sulfat.

RSM (response surface methodology) merupakan metode gabungan antara

teknik matematika dan statistik untuk membuat model dan menganalisa suatu respon y yang dipengaruhi oleh beberapa faktor x untuk mengoptimalkan respon tersebut. Untuk memperoleh kadar COD (chemical oxygen demand) yang

serendah mungkin, maka dilakukan penelitian optimisasi proses koagulasi flokulasi pengolahan air limbah dengan menggunakan response surface

methodology (RSM) di Pabrik Gula Kwala Madu PTP. Nusantara II.

1.2. Rumusan Permasalahan

Yang menjadi rumusan permasalahan dalam penelitian ini adalah :

1. Bagaimana melakukan optimisasi proses koagulasi flokulasi pengolahan air

limbah dengan menggunakan response surface methodology (RSM) di Pabrik Gula Kuala Madu PTP. Nusantara II.

2. Bagaimana menurunkan COD (chemical oxygen demand) dengan melakukan

1.3. Tujuan Pemecahan Masalah A. Tujuan Umum

Menerapkan Response Surface Methodology pada proses koagulasi flokulasi air limbah untuk memperoleh air limbah dengan kadar COD (chemical

oxygen demand) serendah mungkin.

B. Tujuan Khusus

1. Untuk membuat suatu model matematika yang menghubungkan antara

proses koagulasi flokulasi dengan karakteristik air limbah yang akan diproses.

2. Untuk penentuan kondisi optimum proses koagulasi flokulasi terhadap

kadar COD (chemical oxygen demand) air limbah.

1.4. Pembatasan Masalah

Pembatasan masalah dalam penelitian ini adalah :

a. Penelitian dilakukan pada bagian pengolahan limbah di Pabrik Gula

Kwala Madu PTP Nusantara II.

b. Penelitian ini dilakukan pada koagulasi flokulasi untuk melihat

bagaimana pengaruh konsentrasi koagulan, waktu pengadukan dan kecepatan pengadukan terhadap mutu air limbah yang dihasilkan. c. Penelitian dilakukan dengan skala Laboratorium di Pabrik Gula

Kwala Madu PTP Nusantara II.

d. Parameter mutu air limbah yang dianalisa adalah Chemical Oxygen

e. Penelitian yang dilakukan hanya sampai kepada pemberian usulan peningkatan mutu Air limbah.

1.5. Asumsi yang Digunakan

Asumsi yang digunakan dalam penelitian ini adalah :

1. Mesin dan peralatan kerja berada dalam kondisi tidak rusak. 2. Proses produksi berlangsung secara terus menerus.

1.6. Sistematika Penulisan Tugas Sarjanan

Untuk memudahkan penulisan, pembahasan dan penilaian Tugas

Sarjana ini, maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai berikut:

BAB I. PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, asumsi yang digunakan dan sistematika

penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Berisi secara singkat sejarah dan gambaran umum perusahaan Pabrik Gula Kwala Madu PTP. Nusantara II, baik organisasi, manajemen perusahaan dan uraian proses produksi.

BAB III : TINJAUAN PUSTAKA

Memberikan tinjauan pustaka, teori-teori yang berhubungan dengan desain

pemecahaan persoalan dari hasil studi kepustakaan lainnya yang dianggap turut membantu pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Memaparkan langkah-langkah atau tahap-tahap yang dijadikan acuan untuk menyelesaikan permasalahan dalam melakukan penelitian

berdasarkan prosedur yang dilakukan dalam melakukan penelitian, pengumpulan data, pengolahan data, analisis dan evaluasi, serta

kesimpulan dan saran.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Melakukan prosedur pengumpulan data yang dibutuhkan dan dilanjutkan

dengan pengolahan data yang diperoleh sesuai dengan model yang telah ditetapkan dan langkah-langkah yang digunakan.

BAB VI : ANALISA PEMECAHAN MASALAH

Menganalisis hasil yang diperoleh dari pengolahan data serta pemecahan masalah yang dihadapi.

BAB VII : KESIMPULAN DAN SARAN

Berdasarkan hasil penelitian secara keseluruhan pembahasan dan analisa

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pembangunan Pabrik Gula Kwala Madu dimulai dari proyek gula PT.

Perkebunan Nusantara IX (Proyek Pengembangan Gula) tahun 1975 yang dilakukan di beberapa tempat, yaitu :

1. Perkebunan Tanjung Morawa 2. Perkebunan Batang Kuis 3. Perkebunan Sei Semayang

4. Perkebunan Kwala Madu

Dalam upaya peningkatan produktivitas tanah, Balai penelitian PT.

Perkebunan Nusantara IX melakukan penelitian tentang peranan tebu. Dari hasil penelitian yang dilakukan, Balai penelitian ini memiliki harapan besar untuk memulai suatu proyek gula. Hal ini dikarenakan output yang diperoleh setiap

hektarnya sangat tinggi. Maka studi kelayakan pendirian pabrik pada bulan Februari tahun 1978 oleh Philpine Consurtium of Consultan, dan pada bulan

Agustus 1978 izin prinsip pengembangan proyek gula PTP II dikeluarkan oleh Menteri Pertanian Republik Indonesia dengan Surat No. 252/Menteri/III/1978. Pabrik Gula Kwala Madu adalah suatu perusahaan penghasil gula kedua yang

Dalam tahap perkembangan Pabrik Gula ini, Pemerintah mengadakan kontrak dengan Hitachi Zosen yang ditandatangani pada tanggal 23 November

1981 dan mulai dan mulai berlaku tanggal 6 Februari 1982. Dengan demikian penyelesaian Pabrik Gula Kwala Madu dapat diselesaikan dalam waktu kurang dari 24 bulan dari kontrak yang telah ditandatangani.

Dalam proses pengolahannya, Pabrik Gula Kwala Madu beroperasi selama 24 jam sehari dalam masa gilingan selama ± 7 bulan yang dibagi menjadi 3 shift

kerja, dimana 1 shift adalah 8 jam. Pabrik Gula Kwala Madu beroperasi dengan kapasitas produksi 4000 ton tebu sehari (4000 TCD). Pada tahun 1997 PT. Perkebunan Nusantara IX berubah nama menjadi PTP. Nusantara II sampai

sekarang.

2.2. Ruang Lingkup Bidang Usaha

Pabrik Gula Kwala Madu menghasilkan gula tebu ataupun gula pasir dari tebu, dimana dalam penanaman tebu PTPN II memiliki perkebunan sendiri, yang

selanjutnya tebu diolah pada pabrik dan menghasilkan gula pasir.

Pabrik gula Kwala Madu dikategorikan dalam kelompok D sesuai dengan

SK Menteri Pertanian No. 59/pst/EKKU/10/1997 yang mengelompokkan pabrik gula berdasarkan kapasitas dalam :

1. Golongan A untuk pabrik dengan kapasitas 800 – 1200 ton/hari

2. Golongan B untuk pabrik dengan kapasitas 1200 – 1800 ton/hari 3. Golongan C untuk pabrik dengan kapasitas 1800 – 2700 ton/hari

Selain pabrik Gula Kwala Madu, PTP. Nusantara II juga mempunyai pabrik gula yang lain yaitu Pabrik Gula Sei Semayang dengan kapasitas 4000

ton/hari.

2.2.1. Lokasi Perusahaan

Lokasi Pabrik Gula Kwala Madu berjarak 36 Km dari kota Medan, tepatnya di Kwala Begumit, Kecamatan Stabat, Kabupaten Langkat. Lokasi

Pabrik Gula Kwala Madu jauh dari keramaian penduduk dan lokasi bahan baku yaitu perkebunan tebu yang berada cukup dekat disekitar pabrik, dengan luas areal penanaman tebu seluas 6706,47 Ha dimana areal perkebunan meliputi:

1. Kwala Madu : 1.966,10 Ha 2. Distrik Tb/P3GI : 6,0 Ha

3. Tandem Hilir : 1100,00 Ha

4. Tandem : 96,60 Ha

5. Kwala Binjai : 1684,90 Ha

6. T. Jati : 424,16 Ha 7. Batang Serangan : 85,00 Ha

Di lain sisi pabrik juga mengolah tebu dari hasil rakyat di sekitar pabrik melalui tebu rakyat intensifikasi seluas 500,25 Ha.

2.2.2. Daerah Pemasaran

PT. Perkebunan Nusantara II Pabrik Gula Kwala Madu memiliki sistem

perusahaan melalui bagian pemasaran berdasarkan sistem tender, dimana selanjutnya bagian pemasaran akan memberitahukan pemesanan tersebut ke

pabrik untuk di proses. Setelah pemesanan selesai di proses, maka konsumen akan mengambil langsung ke Pabrik Gula Kwala Madu sesuai dengan jadwal yang telah ditentukan.

2.3. Organisasi dan Manajemen

Organisasi adalah sekumpulan orang yang mempunyai tujuan tertentu dan diantara mereka dilakukan pembagian tugas untuk pencapaian tujuan tersebut. Organisasi mempunyai unsur-unsur seperti dibawah ini:

1. Adanya dua orang atau lebih

2. Adanya maksud dan tujuan untuk bekerja sama.

3. Adanya pengaturan hubungan. 4. Adanya tujuan yang hendak dicapai.

Organisasi menggambarkan keseluruhan aktifitas manajemen dalam

pengelompokan orang-orang dan penetapan tugas, fungsi-fungsi, wewenang, serta tanggung jawab masing-masing dengan tujuan terciptanya aktifitas-aktifitas yang

berdaya guna dan berhasil guna dalam mencapai tujuan yang telah ditetapkan. Manajemen adalah alat organisasi untuk mencapai tujuannya. Administrator atau manajer harus berupaya mengerahkan kelompok orang-orang

yang di bawahnya seefektif dan seefisien mungkin untuk mencapai tujuan tersebut. Ukuran keberhasilan administrator atau manajer adalah tinggi rendahnya

2.3.1. Struktur Organisasi

Dalam struktur organisasi akan dapat dilihat hubungan dan kerjasama

dalam suatu organisasi. Struktur organisasi merupakan bahan yang memberikan gambaran secara skematis tentang penetapan dan pembagian pekerjaan yang harus dilakukan sesuai dengan tugas dan tanggung jawab yang dibebankan serta

menetapkan hubungan antara unsur-unsur organisasi secara jelas dan terperinci. Bagan organisasi menunjukkan:

1. Pembagian kerja 2. Pimpinan dan bawahan

3. Tipe pekerjaan yang dilaksanakan

4. Pengelompokan pekerjaan-pekerjaan yang harus dilaksanakan 5. Tingkatan-tingkatan dalam manajemen

Dalam sistem pengorganisasian pada unit yang berbeda-beda, diperlukan struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang

ada di dalam organisai dapat diarahkan sehingga dapat mendorong mereka melaksanakan aktifitas masing-masing dengan baik dengan mendukungnya

sasaran perusahaan.

Adapun struktur yang berlaku di Pabrik Gula Kwala Madu adalah organisasi fungsional, dimana organisasi ini disusun atas dasar fungsi yang harus

dilaksanakan, serta dalam pembagian tugas-tugas dapat didasarkan pula oleh fungsi yang harus dilakukannya. Struktur organisasi Pabrik Gula Kwala Madu

Gambar 2.1. Struktur Organisasi Pabrik gula Kwala Madu Sumber : Pabrik Gula Kwala Madu PTP. Nusantara II

MANAGER PABRIK

TUIK TIMBANGAN GUDANG ASISTEN

2.3.2. Uraian Tugas, Wewenang dan Tanggung Jawab

Adapun tugas, wewenang dan tanggung jawab dari masing-masing bagian

dalam struktur organisasi dapat dilihat pada Lampiran I.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Karyawan di Pabrik Gula Kwala Madu umumnya telah bekerja sejak berdirinya pabrik pada tahun 1983 sampai saat ini, dan telah mengalami

pendidikan khusus Pabrik Gula baik dari Lembaga Pendidikan Perkebunan di Yogyakarta maupun Job Training di Pabrik Gula yang ada di pulau Jawa, Pabrik Gula Cot Girek di Aceh maupun Pabrik Gula yang ada di luar negeri seperti di

Filipina.

Komposisi tenaga kerja di PG. Kwala Madu terdiri dari :

a. Pimpinan = 13 orang

b. Karyawan Pelaksana = 560 orang c. Karyawan Tidak Tetap = 160 orang

Jumlah = 733 orang

Adapun komposisi susunan tenaga kerja di Pabrik Gula Kwala Madu dapat

Tabel 2.1. Susunan Tenaga Kerja PG. Kwala Madu

Kantor Dinas teknik

Boiler

Mill

Power House/ Listrik

Instrument

3 Dinas Pengolahan

Tabel 2.1. Susunan Tenaga Kerja PG. Kwala Madu (Lanjutan)

Sumber : Pabrik Gula Kwala Madu

Agar produksi perusahaan berjalan lancar dalam melakukan tugas untuk

mencapai tujuannya, maka jam kerja diatur menjadi tiga shift, yaitu: 1. Shift I mulai pukul 07.00 sampai 16.00 WIB

2. Shift II mulai pukul 16.00 sampai 23.00 WIB 3. Shift III mulai pukul 23.00 sampai 07.00 WIB

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang dilakukan di Pabrik Gula Kwala Madu adalah

berdasarkan peraturan pemerintah melalui Surat keputusan Bersama (SKB) yang dikeluarkan oleh Departemen Tenaga Kerja dan Departemen Pertanian.

Sistem pengupahan dibedakan berdasarkan golongan karyawan. Karyawan

Masa giling di Pabrik gula Kwala Madu adalah sekitar 7 bulan yaitu mulai bulan Januari sampai bulan Juli dalam 1 tahun, akan tetapi seluruh karyawan tetap

dan pimpinan tetap aktif bekerja walaupun pada saat itu diluar jam kerja yang telah ditentukan, maka karyawan tersebut mendapat upah lembur.

Upah/gaji dibayar oleh perusahaan setiap awal bulan sebesar upah standar,

ditambah upah lembur bila ada, dan pada waktu-waktu tertentu karyawan akan menerima :

a. Upah perangsang berdasarkan prestasi. b. Pembagian keuntungan

c. Jaminan untuk hari tua/pensiun

d. Tunjangan hari raya dan tahun baru dan lain-lain.

Untuk mendorong pimpinan dan karyawan agar bekerja lebih giat dan

meningkatkan prestasi kerja, pihak perusahaan memberikan fasilitas-fasilitas pendukung seperti berikut :

1. Pemberian Cuti

2. Perumahan

3. Perawatan Kesehatan

4. Sarana Pendidikan 5. Sarana Rumah Ibadah 6. Koperasi Karyawan

2.4. Proses Produksi

Proses Produksi merupakan kegiatan-kegiatan yang berlangsung di pabrik

mulai dari pengolahan bahan baku menjadi suatu produk jadi. Proses produksi di Pabrik Gula Kwala Madu adalah untuk menghasilkan gula pasir.

2.4.1. Bahan Yang digunakan 1. Bahan Baku

Bahan baku adalah semua bahan yang digunakan sebagai bahan utama dalam proses produksi, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan bahan lainnya. Adapun bahan

baku yang digunakan untuk proses produksi yang terdapat di Pabrik gula Kwala Madu adalah tebu.

Tebu yang akan dipanen mempunyai rendemen (kadar gula) rata-rata 6,5 – 7 %. Pemanenan tebu dilakukan antara 10 – 12 bulan sejak ditanam, dimana sebelumnya diperiksa terlebih dahulu dengan mengambil sepuluh

batang tebu secara acak sebagai contoh. Tebu yang baik untuk dijadikan bahan baku pembuatan gula adalah tebu yang matang, dimana kandungan

gula dalam batangnya adalah sama.

kadar gula dalam tebu dipengaruhi oleh faktor intern yaitu varietas tebu dan faktor ekstern adalah iklim tanah, serta perawatan/pemeliharaan.

Faktor yang paling nyata mempengaruhi kadar kandungan gula adalah iklim, karena itu panen dilakukan saat curah hujan sedikit yaitu pada bulan

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses

produksi, yang ditambahkan dalam proses pembuatan produk sehingga dapat meningkatkan mutu produksi. Bahan tambahan merupakan bahan yang dibutuhkan guna menyelesaikan suatu produk atau suatu bahan yang

ditambahkan pada produk dimana keberadaannya tidak mengurangi nilai produk tersebut

Adapun bahan tambahan dalam produksi gula adalah : a. Air

Air digunakan sebagai air imbibisi pada stasiun gilingan untuk

memeras kadar gula pada ampas tebu semaksimal mungkin. Volume air adalah 20% dari kapasitas tebu/hari.

b. Susu kapur (Ca(OH)2)

Kapur tohor dibuat menjadi susu kapur yang berfungsi untuk menaikkan pH nira menjadi 9,0 – 9,5. Pemilihan susu kapur sebagai

bahan yang digunakan untuk menaikkan pH nira didasarkan pada harganya yang dapat terjangkau dan mudah membuatnya. Susu kapur

dibuat dengan proses pembakaran batu kapur dan disiram dengan air. c. Gas Belerang (SO2)

Gas belerang dibuat dari belarang yang digunakan dalam pemurnian

nira. Tujuan pemakian gas belerang adalah :

1) Menetralkan kelebihan air kapur (Ca(OH)2) pada nira terkapur

2) Untuk memutihkan warna yang ada dalam larutan nira yang mengurangi pengaruh pada warna Kristal dari gula.

d. Floculant

Floculant diberikan untuk mempercepat pengendapan yang berfungsi

sebagai pengikat partikel halus yang tidak baik dalam nira 9larutan

untuk membentuk gumpalan partikel yang lebih besar dan lebih mudah diendapkan kemudian disaring)

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam suatu

proses produksi yang dikenakan langsung atau tidak langsung terhadap bahan baku dalam suatu proses produksi untuk mendapatkan produk yang

diinginkan. Bahan-bahan penolong yang digunakan dalam produksi gula adalah :

a. Karung plastik yang digunakan untuk pemngarungan gula.

b. Benang jahit untuk menjahit karung plastik.

2.4.2. Standar Mutu Produk

Standar mutu produk yang digunakan pihak perusahaan Pbrik Gula Kwala Madu adalah standar mutu berdasarkan Pusat Penelitian Perkebunan Gula

Indonesia (P3GI) yang ada di Yogyakarta. adapun standar mutu produk yang ditetapkan perusahaan adalah :

b. Ukuran kristal memenuhi persyaratan yaitu 0,7 – 0,9 mm.

c. Gula hasil produksi haruslah benar-benar kering agar tahan lama.

d. Gula yang dihasilkan tidak berbau.

2.4.3. Uraian proses Produksi

Gula yang diproduksi oleh Pabrik Gula Kwala Madu PTP. Nusantara II adalah gula tebu yang berbentuk sakarosa dengan rumus kimia sebagai berikut :

C12H22O11 C6H12O6 + C6H12O6

Saccharosa Glukosa Fruktosa

Proses pembuatan gula dari tebu pada Pabrik Gula Kwala Madu dibagi dalam beberapa stasiun. Adapun tahapan proses produksi dari awal sampai akhir

pengolahan tebu menjadi Kristal gula dapat dilihat pada Blok Diagram Gambar. 2.2.

1. Stasiun Penimbangan

Tebu yang berasal dari perkebunan diangkat ke pabrik dengan truk. Sebelum sampai ke halaman pabrik, tebu beserta truk ditimbang terlebih

dahulu kemudian setelah tebu ditimbang maka berat keseluruhan dikurangi berat truk sehingga diperoleh berat bersih.

Truk yang berisi tebu dengan kapasitas 5-6 ton naik ke tripper dan

dijungkitkan dengan tenaga pompa hidrolik sehingga tebu jatuh ke bagian pembawa tebu (cane carrier). Truk dengan 10 – 12 ton yang dilengkapi dengan

meja tebu dimana kabel pengangkat tebu dihubungkan dengan tali sling. Selanjutnya tenaga hidrolik digerakkan sehingga mengangkat tali sling dan

tebu ditumpukkan ke bagian meja tebu, lalu tebu dimasukkan ke bagian pembawa tebu sehingga dapat digiling.

2. Stasiun Penanganan (Cane Handling Station)

Pada proses selanjutnya cane carrier membawa tebu masuk ke cane

leveler (bagian pengaturan tebu) guna mengatur pemasukan tebu menuju cane

cutter I. Pada cane cutter I tebu dipotong-potong secara horizontal, dicacah dan

dipotong-potong agar mempermudah proses penggilingan. Selanjutnya dibawa

ke bagian cane cutter II. a. Cane cutter I

Cane cutter I berfungsi memotong tebu agar tebu terpotong-potong rata

walaupun masih kasar, untuk mempermudah penggilingan.

b. Cane cutter II

Tahap berikutnya tebu dimasukkan ke cane cutter II yang digunakan sebagai alat pemecah tebu yang telah dipotong-potong oleh cutter I supaya

lebih halus dari cutter I, sehingga penggilingan berlangsung lebih mudah. 3. Stasiun Gilingan

Pada stasiun gilingan tebu akan digiling yang bertujuan untuk

mendapatkan aiar nira sebanyak mungkin. Penggilingan (pemerasan) dilakukan lima kali dengan unit gilingan (Five Set Three Roller Mill) yang disusun seri

buah roll yang terbuat dari (satu set) yang mempunyai permukaan yang beralur berbentuk V dengan sudut 300 yang gunanya untuk memperlancar aliran nira

dengan mengurangi terjadinya slip. Jarak antara roll atas (Top Roll) dengan roll belakang (bagasse roll) lebih kecil daripada jarak antara roll atas dan roll depan (feed roll). Besarnya daya yang digunakan untuk menggerakkan alat

penggiling adalah 1500 – 2000 Kg.cm2 dengan putaran yang berbeda-beda antara gilingan I dengan gilingan yang lain dimana gilingan I sekitar 5,3 rpm,

gilingan II 5,0 rpm, gilingan III 5,0 rpm, gilingan IV 5,2 rpm dan gilingan ke V 3,8 rpm dan sesuai dengan kebutuhannya.

Mekanisme kerja dari stasiun penggilingan ini adalah sebagai berikut :

a. Tebu pada cane cutter I dibawa elevator ke mesin gilingan I. Air perasan (nira) dari gilingan I ditampung pada bak penampung I. Ampas dari mesin

gilingan I masuk ke mesin gilingan II untuk digiling kembali. Air perasan (gilingan) yang diperoleh dari bak penampung I disebut primary juice masuk ke dalam bak penampung nira I.

b. Nira yang berasal dari penggilingan I dan II ditampung pada bak penampung I masih mengandung ampas yang sama-sama disaring pada

juice strainer kemudian dimasukkan pada gilingan II dan nira yang

disaring ditampung dalam tangki dan siap dipompakan pada stasiun pemurnian.

digunakan untuk menyiram ampas pada gilingan I, agar penggilingan berjalan dengan lancar.

d. Ampas tebu dari penggilingan III dibawa ke penggilingan IV. Air perasan ditampung pada bak penampung III dan digunakan untuk menyiram ampas pada gilingan III agar nira yang dikeluarkan semakin optimal.

e. Ampas tebu dari gilingan IV masuk ke gilingan V untuk digiling kembali. Air dari gilingan IV ditampung pada bak IV dan gunanya untuk menyiram

ampas pada gilingan IV.Ampas dari gilingan IV diberi air imbibisi dengan temperature sekitar 60 – 70 0C berasal dari kondensat evaporator badan IV dan V.

f. Ampas tebu (bagasse) darai gilingan V ddiangkut dengan satu unit

conveyor melalui satu plat saringan, dimana ampas berserat kasar

dilewatkan menuju boiler dan ampas halus dipisah untuk selanjutnya digunakan untuk membantu proses penyaringan pada alat vacum filter di stasiun pemurnian.

Proses penggilingan sangat mempengaruhi kandungan nira tebu, dimana semakin banyak tebu mengalami penggilingan maka kadar niranya akan

semakin sedikit. Ampas tebu dari gilingan V diangkut dengan satu unit

conveyor melalui satu plat saringan dimana ampas kasar dibawa menuju

gudang ampas sebagai cadangan bahan bakar dan sebagian dibawa menuju

gudang ampas sebagai cadangan bakar. Ampas yang sudah halus dihisap dengan bagasse fan yang terdapat dibawa saringan dan dikirim lagi ke

Air imbibisi yang diberikan pada ampas gilingan IV berfungsi melarutkan nira yang masih ada tertinggal pada ampas tersebut. Debit alir air

imbibisi adalah 26 – 30 m3/jam dan suhu 70 0C dengan perbandingan 19 – 24% dari berat tebu untuk kapasitas tebu per hari. Bila air imbibisi yang diberikan terlalu banyak, maka akan gula yang dilarutkan semakin banyak, akan tetapi

diperlukan waktu yang terlalu lama untuk menguapkannya. Jika nilai imbibisi kurang maka kadar gula akan tertinggal pada ampas yang cukup tinggi, karena

itu perlu ditentukan jumlah air imbibisi yang optimum ditambahkan selama penggilingan berlangsung. Apanila persediaan telah habis sehingga stasiun penggilingan terhenti maka roll mill harus disemprot dengan larutan kapur

yang berfungsi untuk mencegah perkembangan mikroorganisme. 4. Stasiun

Nira yang diperoleh dari stasiun gilingan yang ditampung dalam bak penampung selanjutnya dipompakan menuju stasiun pemurnian. Nira yang berasal dari stasiun penggilingan merupakan nira mentah, masih mengandung

kotoran disamping gula, dapat dikatakan nira mentah imi hamper masih semua komponen/partikel yang terdapat pada tebu masih ada didalamnya.

Proses pemurnian ini bertujuan untuk menghilangkan kotoran dari dalam nira sehingga nira dihasilkan lebih murni mengandung sakarosa. Tujuan utama pemurnian ini adalah untuk menghilangkan kotoran-kotoran yang terkandung

a. Timbangan Nira Mentah (Juice Weighting Scale)

Nira yang berada di tangki penampungan dialirkan melalui pipa saringan

dan dipompakan ke tangki nira mentah tertimbang. Sistem penimbangan nira mentah dapat bekerja secara otomatis denganmenggunbakan timbangan Maxwelt Bolougne. Prinsip kerja dari alat ini adalah atas dasar

system kesetimbangan gaya berat bejana dan bandul, dimana akan berhenti secara gravitasi ke tangki penampungan. Berat timbangan diperkirakan

mencapai 6,5 ton.

b. Pemanasan Nira I (Juice Heater I)

Setelah nira mentah ditimbang, selanjutnya ditampung pada tangki

penampung nira tertimbang. Kemudian dipompakan kea lat pemanas I (primary heater) yang memiliki 2 unit pemanas. Tujuan dari pemanas I

adalah untuk menyempurnakan reaksi yang telah terjadi dan mematikan mikroorganisme, sehingga komponen yang ada dapat dipisahkan dari nira pada bejana pengendapan nanti. Pada badan pemanas I nira dipanaskan

hingga suhu 700C, kemudian nira dialirkan kedalam pemanasII dan dipanaskan hingga temperature 750C. Uap panas pada pemanas nira I

merupakan uap bekas yang dihasilkan oleh evaporator I dan II, dengan demikian uap dapat dipakai seefektif dan seefisien mungkin.

c. Tangki defekasi (Ddefecator)

Setelah nira dipanaskan pada pemanas nira kemudian dipompakan ke tangki defekasi dan diberikan susu kapur dengan fungsi untuk mengubah

karena gula akan rusak bila gula dalam keadaan basa. Pemasukan susu kapur diatur dengan control valve yang dikendalikan oleh pH indicator

controller.

d. Tangki Sulfitasi

Tangki sulfitasi berfungsi untuk mencampur nira terkapur dari tangki

defekasi dengan gas SO2 dari tabung belerang. Sedangkan sekat para bolis berfungsi untuk membantu proses pencampuran dapat berjalan dengan

kontinyu. Penambahan gas SO2 dengan maksud agar nira terkapur mengalami penurunan pH menjadi 6,0 – 6,5 pada suhu 700C – 750C dengan waktu lima (5) menit. Pada tangki sulfitasi ini diharapkan pada

kelebihan susu kapur akan bereaksi dengan gas SO2. Selanjutnya dinetralkan kembali pada neutralizing Tank sehingga pH tercapai 7,0 –

7,2. Dengan terbentuknya CaSO2, yang terbentuk endapan yang berfungsi untuk menyerap koloid-koloid yang terkandung dalam nira, dimana endapan yang terbentuk menyerap kotoran-kotoran lain yang lebih halus,

hal inilah yang disebut dengan efek pemurnian. e. Tangki Tunggu

Fungsi dari tangki tunggu adalah untuk mendapatkan koloid-koloid yang terbentukl dari tangki sulfilator, dimana nira mentah dari tangki sulfitasi mengalir secara over flow ke tangki tunggu dengan waktu 5 (lima) menit.

f. Tangki netralisasi

Nira yang berasal dari tangki tunggu mengalir ke tangki netralisasi. Fungsi

sulfitator. Didalam tangki netralisasi nira diaduk dengan alat pengaduk mekanis. pH yang diharapkan adalah 7,0 – 7,2. Jika pH kurang dari 7,0

maka ditambahkan dengan susu kapur. g. Pemanas Nira II (Juice Heater II)

Pemanas nira II ini prinsip kerjanya sama dengan pemanas nira I. Nira dari

tangki netralisasi dipompa dengan mesin pompa sentrifugal ke pemanas nira II yang juga memiliki dua unit badan pemanas dengan temperature

100 0C.

h. Tangki Pengembang (Flash Tank)

Fungsi tangki pengembang adalah untuk menghilangkan udara dan gas-gas

yang terlarut dalam nira. Bila udara dan gas-gas terlarut dalam nira tidak dihilangkan, maka akan mengganggu atau menghambat pemisahan

kotoran-kotoran dari nira di tangki pengendapan. Selain itu dengan adanya tangki pengembang dapat menghemat energy dan dapat menghilangkan gaya-gaya yang bekerja sehingga memberikan aliran yang bergejolak. Nira

yang berasal dari tangki pengembang selanjutnya dialirkan ke tangki pengendapan.

i. Tangki Pengendapan (Settling Tank)

Didalam tangki pengendapan ini nira jernih dan nira kotor dipisahkan. Nira yang jernih (bagian atas) dan nira kotor (bagian bawah). Nira yang

jernih dialirkan ke stasiun penguapan (evaporator), sedangkan endapan nira atau nira kotor di bagian bawah dibawa ke Mud Feed Mixer untuk

tangki pengendapan bekerja secara kontinyu dan memiliki empat kompartement yang dipergunakan untuk mempermudah proses

pengendapan. Endapan yang terbentuk disapu dengan skrap yang bergerak lambat. Endapan jatuh ke tepi-tepi tiap peralatan. Selanjutnya dipompakan ke Mud Feed Mixer, sedangkan nira jernih keluar secara over flow melalui

pipa-pipa yang dipasang pada tiap kompartement.

Untuk mempercepat pengendapan, maka dtambahkan floculant kedalam

tangki pengendapan. pencampuran ini bertujuan membantu pada saat penyaringan (vacuum filter) yang memisahkan nira dengan kotoran. Saringan yang digunakan adalah saringan hampa (rotary vacuum filter).

Nira hasil saringan selanjutnya dikembalikan ke tangki penimbangan nira mentah, sedangkan endapan kotoran yang tersaring disebut dengan blotong

yang selanjutnya dibuang atau dijadikan pupuk. Jadi dapat kita ketahui secara jelas bahwa tangki pengendapan berfungsi untuk memisahkan endapan yang terbentuk dari hasil reaksi dengan larutan yang jernih.

5. Stasiun Penguapan (Evaporator Station)

Stasiun Penguapan ditujukan untuk menguapkan air yang terkandung

dalam nira encer, sehingga nira akan lebih mudah dikristalkan dalam proses selanjutnya. Stasiun penguapan pada proses pengolahan gula di Pabrik Gula Kwala Madu menggunakan empat unit, yang disebut Quadruple Evaporator

dan memakai cara Forward Feed yang bertujuan untuk menguapkan air dan nira yang menggunakan proses pemvakuman. Penguapan dilakukan pada

monosakaridanya dilakukan penurunan tekanan didalam evaporatore sehingga titik didih nira turun. Evaporator yang tersedia ada lima unit yaitu empat unit

beroperasi dan satu unit sebagai cadangan bila ada pembersihan. Selama proses berlangsung temperature dari masing-masing evaporator berbeda-beda. Untuk menghemat panas yang diperlukan maka media pemanas untuk evaporator I

digunakan uap bekas yang berasal dari Pressure vessel, sedangkan media pemanas evaporator yang lain memanfaatkan kembali uap yang terbentuk dari

evaporator sebelumnya. hal ini disebuit vapour temperature pada evaporator I sebesar 110 0C dan berangsur-angsur turun sampai temperature 50 – 55 0C pada evaporator IV. Hal ini dapat dilakukan dengan jalan menurunkan tekanan

yang berbeda-beda dari evaporator I sampai dengan evaporator IV.

Uap yang mengalir dari evaporator I ke evaporator II disebabkan pada

evaporator I setelah masuk kedlaam bagian shell pada evaporator II akan melepaskan panas sehingga mengembun. Terkondensasinya uap menyebabkan terjadinya penurunan tekanan dalam shell sehingga uap air nira evaporator I

dapat mengalir ke evaporator II dan seterusnya. Uap nira evaporator IV masuk kedalam kondensor untuk diembunkan (dikondensasikan) dan dijatuhkan

bersama air injeksi, sedangkan uap-uap yang tidak terkondensasikan dibiarkan keluar ke udara. Peristiwa mengalirnya nira dari evaporator I ke evaporator II dan seterusnya disebabkan oleh adanya perbedaan tekanan vakum pada

terebuka sehingga nira mengalir menuju evaporator selanjutnya, begitu seterusnya hingga evaporator IV.

6. Stasiun Masakan

Tujuan dari stasiun pemasakan adalah untuk mempermudah pemisahan Kristal gula dengan kotorannya dalam pemutaran sehingga diperoleh hasil

yang memiliki kemurnian yang tinggi dengan kristal gula yang sesuai dengan standar kualitas yang ditentukan dan diperlukan untuk mengubah sukrosa

dalam larutan menjadi kristal agar pembentukan gula setinggi-tingginya dan hasil akhir dari proses produksi yaitu tetes yang mengandung gula sangat sedikit, bahkan diharapkan tidak gula sama sekali.

Pada stasiun masakan di Pabrik Gula Kwala Madu PTPN II ada tiga proses masakan yaitu :

a. Masakan A

Masakan A adalah masakan paling awal yang menghasilkan gula A dan

stroop A (mengandung sukrosa). Pada maskan A terdapat dua buah fan

masakan yang dapat mengkristalkan 68% dari nira kental yang masuk. Dimana stroop A akan diproses kembali agar mengkristal dan dapat

menghasilkan gula B. b. Masakan B

Stroop A yang berasal dari masakan A akan dimasak kembali di masakan

mengkristalkan 62% dari nira kental yang masuk. Kemudian stroop B akan diproses kembali pada masakan D

c. Masakan D

Stroop B yang berasal dari maskan B akan dimasak kembali di masakan D

dimana proses masakan ini menghasilkan Kristal gula D dan klare D

dengan menggunakan bahan dasar stroop A, stroop B dan klare D. Pada masakan D terdapat dua buah fan masakan yang dapat mengkristalkan

58% dari nira kental yang masuk. 7. Stasiun Putaran

Stasiun pemutaran berfungsi untuk memisahkan kristal gula dari stroop

dan tetes yang terdapat dalam masakan. hasil pengkristalan dalam pemasakan adalah campuran antara kristal gula, stroop dan tetes. Alat pemutar bekerja

berdasarkan gaya sentrifugal. Untuk mendapatkan kristal dalam bentuk murni dilakukan pemisahan campuran dengan menggunakan kekuatan gaya sentrifugal. Sistem pemutaran yang digunakan di Pabrik Gula Kwala Madu ada

5 jenis putaran yaitu :

a. Putaran A sebanyak 4 unit

b. Putaran B sebanyak 2 unit c. Putaran D1 sebanyak 5 unit d. Putaran D2 sebanyak 3 unit

a. Putaran A dan B

Nira kental yang berasal dari masakan dialirkan ke stasiun pemutaran dan

diputar untuk mendapatkan kristal gula, dimana pada putaran ini juga terdapat saringan yang memisahkan antara stroop A dan kristal gula A pada putaran A dan stroop B dan kristal gula B pada putaran B.

b. Putaran D1 dan D2

Nira kental yang berasal dari putaran B dialirkan ke stasiun pemutaran D1

dan D2 diputar untuk mendapatkan kristal gula sebagai pembibitan gula pada masakan A. dimana pada putaran ini juga terdapat saringan yang memisahkan tetes dan kristal gula D.

c. Putaran SHS

Kristal gula yang dihasilkan dari putaran A dan B dibawa oleh screw

conveyor ke magma mingler. Larutan gula yang ada pada putaran tangki A

dan B akan terpisah tetapi masih ada larutan yang menempel pada kristal, maka untuk menghilangkan larutan tersebut dibantu dengan mencampurkan

dengan air panas, selanjutnya diputar pada SHS sehingga memperoleh kristal gula yang berkualitas.

8. Stasiun Penyelesaian

Kristal gula yang berasal dari stasiun putaran dibawa ke sugar elevator dimana kondisi gula SHS masih dalam keadaan basah. Oleh karena itu

dilakukan pengeringan dan pendinginan untuk mendapatkan gula SHS yang standar. Gula SHS tersebut dimasukkan kedalam sugar dryer dan cooler

dan memberikan udara panas pada suhu kira-kira 80 – 90 0C yang dialirkan melalui air dryer langsung ke dryer cooler, kemudian gula tersebut

dimasukkan ke Bucket Elevator dan diteruskan ke vibrating screen. Pada

vibrating screen kristal gula SHS telah mencapai kekeringan dan pendinginan

yang cukup. Dalam sugar dryer dan cooler dilengkapi dengan suatu alat

pemompa yang berfungsi untuk menarik gula halus yang terkandung dalam proses pembuatan gula SHS. Gula halus dialirkan melalui pipa rangkap dan

secara otomatis diinjeksikan dengan imbibisi oleh pemisahan nozel untuk menangkap partikel-partikel gula halus. Kemudian gula tersebut dimasukkan kedalam bak penampung dan dialirkan ke stasiun masakan untuk proses

gumpalan-gumpalan gula yang dimasukkan kedalam tangki peleburan gula selanjutnya dikirim ke stasiun masakan untuk diproses selanjutnya. Gula

standar dimasukkan ke alat pembawa gula penyadap logam yang mana penyadap logam ini berfungsi untuk menangkap partikel-partikel logam yang terbawa atau tercampur dengan gula produksi.

9. Pengemasan dan Penggudangan Gula Produksi

Penampungan kristal gula di Pabrik Gula Kwala Madu dilengkapi dengan dua alat pengisi gula secara otomatis dimana setiap alat pengisi mempunyai timbangan yang telah ditentukan oleh badan meteorologi dan bekerja sama

dengan bulog untuk menjamin keamanan dan keselamatan produksi terbuat dengan ketentuan 50 kg/karung. Untuk menjaga keselamatan produksi gula

Penggudangan gula produksi SHS yang telah dikemas dikirim ke gudang untuk penyimpanan sementara dimana gula produksi ini disimpan dengan suhu

gudang 30 – 35 0C, dengan kelembaban udara dalam ruang sekitar 72 – 82%. Kapasitas desain gudang 12.740 ton, namun kapsitas optimum yang dipakai adalah 10.056 ton. Untuk pendistribusian dan pemasaran gula produksi SHS

ketentuannya diatur oleh pihak direksi dan bagian pemasaran PTP. Nusantara II.

Ampas 30 – 40 % Air imbibisi 20 -24 %

Susu kapur

Gas SO2

Floculant

Menimbang tebu di bagian

penimbangan

Memotong & mencacah tebu di

cane cutter I dan cane cutter II

Menggiling tebu di bagian

penggilingan

Menimbang nira tebu di

penimbangan nira mentah

Memanaskan nira di pemanas nira I

Memompa nira ke tangki defekasi

untuk menaikkan pH menjadi 8

0-Menurunkan pH mencapai 6,0 –

6 5 Menunggu 5 menit serta

Menetralkan pH nira hingga

mencapai 7 0 – 7 2

Memanaskan nira pada pemanas

nira II

Menghilangkan udara & gas yang

terlarut dalam nira pada tangki

Memisahkan nira jernih dan nira

kotor di tangki pengendapan

Menguapkan air yang terkandung

dalam nira encer di stasiun

Mengkristalkan gula pada stasiun

masakan

Memisahkan kristal gula daari

stroop dan tetes pada stasiun

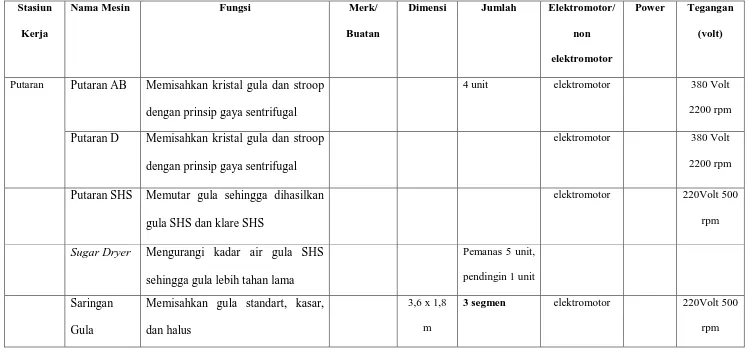

2.5. Mesin dan Peralatan 2.5.1. Mesin Produksi

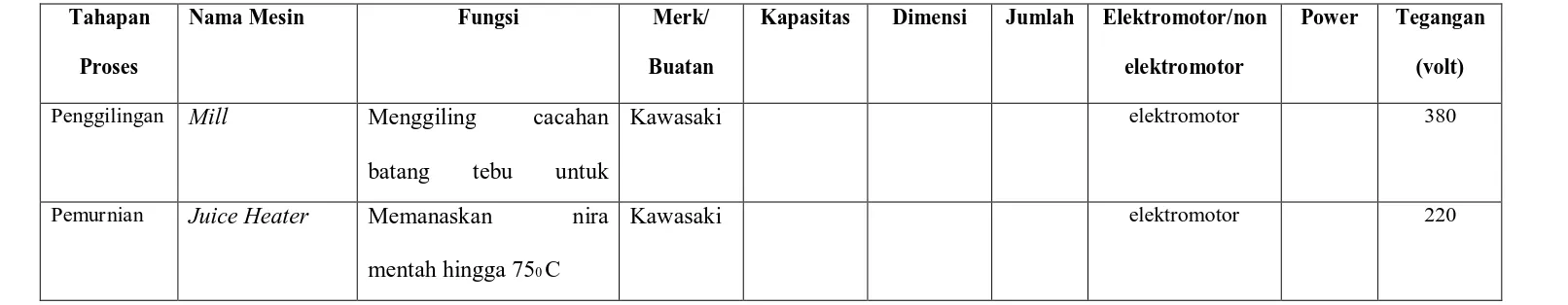

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu.

Tahapan

Proses

Nama Mesin Fungsi Merk/

Buatan

Kapasitas Dimensi Jumlah Elektromotor/non

elektromotor

Membawa batang tebu ke

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Tahapan

Proses

Nama Mesin Fungsi Merk/

Buatan

Kapasitas Dimensi Jumlah Elektromotor/non

elektromotor

Power Tegangan

(volt)

Penggilingan Mill Menggiling cacahan

batang tebu untuk

Kawasaki elektromotor 380

Pemurnian Juice Heater Memanaskan nira

mentah hingga 750 C

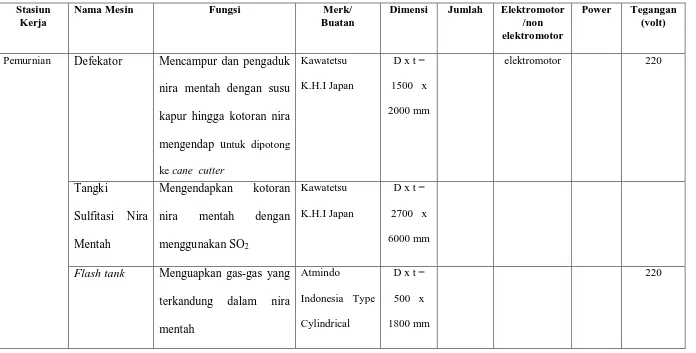

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Stasiun Kerja

Nama Mesin Fungsi Merk/

Buatan

Dimensi Jumlah Elektromotor

/non elektromotor

Power Tegangan

(volt)

Pemurnian Defekator Mencampur dan pengaduk

nira mentah dengan susu kapur hingga kotoran nira mengendap untuk dipotong ke cane cutter

Flash tank Menguapkan gas-gas yang

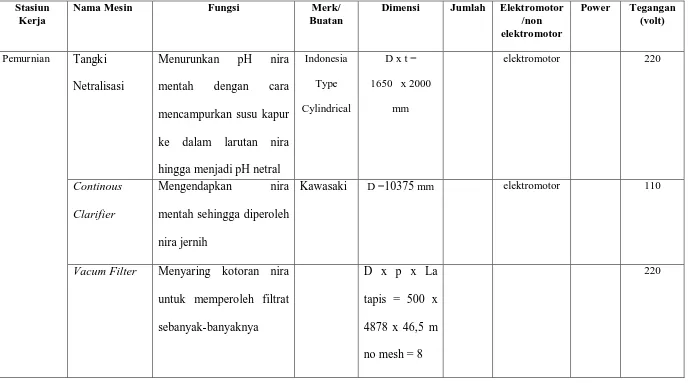

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Stasiun Kerja

Nama Mesin Fungsi Merk/

Buatan

Dimensi Jumlah Elektromotor

/non ke dalam larutan nira

hingga menjadi pH netral

Vacum Filter Menyaring kotoran nira

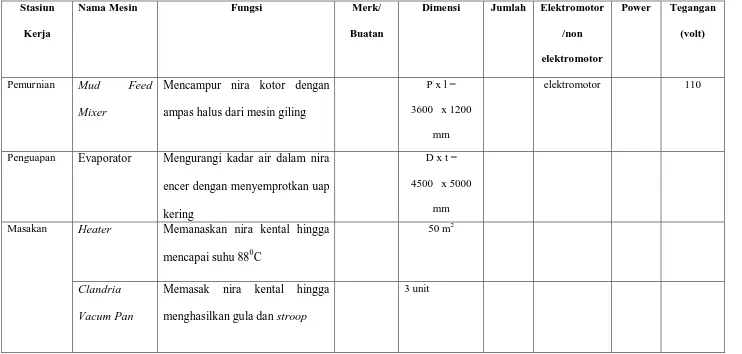

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Stasiun

Kerja

Nama Mesin Fungsi Merk/

Buatan

Dimensi Jumlah Elektromotor

/non

elektromotor

Power Tegangan

(volt)

Pemurnian Mud Feed

Mixer

Mencampur nira kotor dengan

ampas halus dari mesin giling

P x l =

3600 x 1200

mm

elektromotor 110

Penguapan Evaporator Mengurangi kadar air dalam nira

encer dengan menyemprotkan uap kering

D x t =

4500 x 5000

mm

Masakan Heater Memanaskan nira kental hingga

mencapai suhu 880C

50 m2

Clandria

Vacum Pan

Memasak nira kental hingga

menghasilkan gula dan stroop

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Stasiun

Kerja

Nama Mesin Fungsi Merk/

Buatan

Dimensi Jumlah Elektromotor/

non

elektromotor

Power Tegangan

(volt)

Putaran Putaran AB Memisahkan kristal gula dan stroop

dengan prinsip gaya sentrifugal

4 unit elektromotor 380 Volt

2200 rpm

Putaran D Memisahkan kristal gula dan stroop dengan prinsip gaya sentrifugal

elektromotor 380 Volt

2200 rpm

Putaran SHS Memutar gula sehingga dihasilkan gula SHS dan klare SHS

elektromotor 220Volt 500

rpm

Sugar Dryer Mengurangi kadar air gula SHS

sehingga gula lebih tahan lama

Pemanas 5 unit,

pendingin 1 unit

Saringan

Gula

Memisahkan gula standart, kasar,

dan halus

3,6 x 1,8

m

3 segmen elektromotor 220Volt 500

Tabel 2.2. Spesifikasi Mesin Produksi PTP. Nusantara II Pabrik Gula Kwala Madu (Lanjutan).

Stasiun

Kerja

Nama

Mesin

Fungsi Merk/

Buatan

Berat

masing-masing

Dimensi Jumlah Elektromotor

/non

elektromotor

Power Tegangan

(volt)

Pengepakan Mengemas gula SHS dalam

karung plastik

50

kg/karung

2.5.2. Peralatan Produksi

Adapun spesifikasi peralatan produksi yang ada di PTPN II Pabrik Gula

Tabel 2.3. Spesifikasi Peralatan Produksi PTP. Nusantara II Pabrik Gula Kwala Madu.

Nama Peralatan Fungsi Merk/

Buatan

Kapasitas Dimensi Jumlah Elektromotor/no

n elektromotor

Power Tegangan

(volt)

Raw juice Tank Sebagai tangki penampung nira mentah

20 m3 1 unit

Imbibition water Tank

Sebagai tangki air imbibisi 20 m3 1 unit

Cake Bunker Menampung amapas halus hasil

gilingan

64 m3 1 unit

Grasshopper

Strainer

Mengayak kapur agar mendapat kapur yang cukup halus

1 unit elektromotor 2 KW 220 volt

Saringan Gula

Kasar

Memisahkan gula kasar dari gula krikil

Memisahkan gula normal dari gula

kasar

22 mesh, D =

0,4 mm

2.5.3. Utilitas

Untuk mendukung kelancaran proses produksi, Pabrik Gula Kwala Madu

sangat membutuhkan utilitas yang meliputi : 1. Air

Dalam proses pembuatan gula, air merupakan utilitas yang sangat diperlukan.

Air yang digunakan untuk Pabrik Gula Kwala Madu adalah berasal dari sungai, yang berjarak 4 Km dari lokasi Pabrik Air tersebut tidak langsung

digunakan untuk proses produksi maupun air umpan ketel, sebab air sungai itu belum memenuhi persyaratan untuk digunakan. Oleh karena itu diperlukan perlakuan tertentu agar air memenuhi syarat untuk digunakan. Air yang telah

diproses diantaranya adalah air bersih yang masuk ke dalam storage tank. 2. Tenaga Listrik

Tenaga listrik sangat diperlukan untuk menjalankan proses produksi, sehingga diperlukan pembangkit tenaga listrik sendiri demi kelancaran proses produksi tersebut. Turbin digerakkan dengan menggunakan uap kering yang

dihasilkan dari boiler yang disuplay melalui power house. Turbin menggerakkan gear untuk memutar generator yang menghasilkan arus listrik.

Tenaga listrik digunakan untuk penerangan pabrik, kantor dan kompleks perumahan. Fungsi utama tenaga listrik ini adalah untuk menggerakkan alat-alat proses produksi.

Sedangkan diluar masa giling pembangkit listrik yang digunakan adalah mesin diesel dan listrik yang dihasilkan untuk keperluan penerangan work shop,

1. Tenaga Uap

Tenaga uap sangat diperlukan untuk menggerakkan turbin uap generator

listrik, penggerak turbin gilingan, penggerak turbin uap cane cutter dan keperluannya. Pabrik Gula Kwala Madu menggunakan tenaga uap yang diperoleh dari dua unit boiler jenis ketel pipa air dengan kapasitas

masing-masing 60 ton uap/jam dengan tipe H-1600S.

2. Work Shop

Work Shop berfungsi untuk pelayanan teknis, produksi dan pelayanan jasa.

Work Shop PTP. Nusantara II Pabrik Gula Kwala Madu digunakan untuk

perbaikan dan perawatan peralatan. Dalam pengoperasian, operator biasanya

mendatangi tempat-tempat dimana terjadinya kerusakan peralatan ataupun diperbaiki di Work Shop yang ada antara lain BPT (bagian pelayanan teknis).

bagian ini berfungsi untuk melayani pekerjaan-pekerjaan dipabrik yang tidak biasa dilayani oleh work shop.

2.5.4. Safety and Fire Protection

Keselamatan pekerja adalah hal yang harus diperhatikan. Keselamatan

kerja merupakan sarana utama untuk pencegahan kecelakaan kerja, cacat dan kematian yang diakibatkan oleh kecelakaan kerja. Kecelakaan kerja yang terjadi dapat mengakibatkan hambatan-hambatan yang sekaligus juga merupakan

kerugian baik secara tidak langsung seperti kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat. Hal ini akan mengakibatkan

adalah dengan menggunakan mesin-mesin yang dilengkapi dengan alat pelindung yang aman guna memperkecil akibat yang ditimbulkan mesin tersebut jika terjadi

kecelakaan. Keselamatan kerja harus benar-benar diperhatikan pada saat perancangan dan bukan baru dipikirkan kemudian setelah pabrik didirikan. Namun sekalipun pabrik sudah beroperasi, pengawasan tetap penting untuk

mencapai standar keselamatan kerja yang tinggi.

Untuk mencegah terjadinya kecelakaan dalam bekerja sebaiknya pekerja

mengunakan peralatan pelindung yang sesuai pada jenis pekerjaan dilapangan. Alat-alat pelindung diri meliputi :

a. Untuk melindungi badan pekerja dari panas sebaiknya menggunakan pakaian

kerja khusus yang tahan panas.

b. Bagi pekerja yang berada di mesin penggiling sebaiknya menggunakan

pelindung telinga.

c. Untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, benda tajam yang mungkin terinjak oleh kaki pekerja

harus menggunakan sepatu pengaman.

d. Untuk melindungi kepala pekerja dari benda yang jatuh dari atas

menggunakan topi/helm.

e. Untuk melindungi tangan dari tusukan, sayatan dan aliran listrik menggunakan sarung tangan.

Untuk pengamanan arus listrik maka saklar-saklar harus ditempatkan pada posisi yang mudah dijangkau dan tertutup, sekring-sekring harus pada panel

terjadi hal-hal yang membahayakan keselamatan pekerja. Disamping alat pelindung diri juga merupakan perlengkapan pelindung mekanis terutama

mesin-mesin penggerak, bagian-bagian yang berputar, penghubung gerak roda gigi.

2.5.5. Waste Treatment

Limbah merupakan hal yang tidak dapat dihindari dari setiap proses produksi, jika penanggulangan limbah tidak diperhatikan dan ditanggulangi

dengan serius maka dapat menimbulkan pencemaran lingkungan, yang dapat merugikan lingkungan maupun pihak perusahaan itu sendiri.

Pabrik Gula Kwala Madu memiliki limbah berupa air yang berasal dari

hasil proses produksi. Air limbah ini terjadi akibat kebocoran pompa dan tumpahan nira pada saat proses. Air limbah ini bersifat asam sehingga dapat

merusak lingkungan. Air limbah pada Pabrik Gula Kwala Madu berasal dari beberapa stasiun produksi, diantaranya berasal dari stasiun gilingan, pemurnian, evaporator, putaran, boiler, dan power house.

Dalam penanggulangan limbah pada Pabrik Gula Kwala Madu, terdiri dari 4 kolam yang masing-masing memiliki fungsi dan

penanggulangan yang berbeda dan 1 kali pengendapan sebagai tahap akhir dari proses pengolahan limbah

a. Penanggulangan limbah cair pada Pabrik Gula Kwala Madu

Tahapan dalam pengolahan air limbah pabrik gula dilakukan dengan menggunakan beberapa jenis kolam sebagai berikut :