BIODATA PENULIS

1.

Data Pribadi

Nama

: Tiara AnggrainiPutri

NIM

: 10110670

Tempat/Tanggal Lahir : Banjarmasin/27 Maret 1992

Jenis Kelamin

: Perempuan

Agama

: Kristen Protestan

Alamat

: Jl. Dipati Ukur, Gang Karya 2 No 107A

Bandung, Jawa Barat

No. Telp

: 085324929800

: tiaraanggra@yahoo.co.id

2.

Riwayat Pendidikan

1999

–

2004

: SD Negeri 1 Bati-Bati

2004

–

2007

: SMP Negeri 3 Bati-Bati

2007

–

2010

: SMA Negeri 1 Bati-Bati

2010

–

2015

: Universitas Komputer Indonesia (UNIKOM)

Demikian riwayat hidup ini saya buat dengan sebenar-benarnya dalam keadaan

sadar tanpa paksaan.

Bandung, Juli 2015

SISTEM INFORMASI PERENCANAAN DAN

PENGENDALIAN PRODUKSI DENGAN PENDEKATAN

MATERIAL REQUIREMENT PLANNING(MRP)

DI PT. TANABE INDONESIA

SKRIPSI

Diajukan untuk Menempuh Ujian Akhir Sarjana

TIARA ANGGRAINIPUTRI

10110670

PROGRAM STUDI TEKNIK INFORMATIKA

FAKULTAS TEKNIK DAN ILMU KOMPUTER

v

DAFTAR ISI

ABSTRAK ... i

ABSTRACT

... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... xi

DAFTAR SIMBOL ... xv

DAFTAR LAMPIRAN ... xix

BAB 1

PENDAHULUAN ... 1

1.1

Latar Belakang Masalah

………...

1

1.2

Rumusan Masalah

………

2

1.3

Maksud dan Tujuan

………..

2

1.4

Batasan Masalah

………...

3

1.5

Metodologi Penelitian

………..

4

1.5.1

Metode Pengumpulan Data

………..

4

1.5.2

Metode Pembangunan Perangkat Lunak

………..

5

1.6

Sistematik Penulisan

……….

7

BAB 2

TINJAUAN PUSTAKA ... 9

2.1.

Tinjauan Pustaka

………..

9

2.1.1.

Profil Perusahaan

……….

9

2.1.2.

Struktur Organisasi

……….

10

vi

2.2.1.

Sistem Informasi

……….

15

2.2.2.

Material Requirement planning

(MRP)

……….

18

2.2.3.

Peramalan

………...

...24

2.2.4.

Perencanaan dan Pengendalian Produksi

………

29

BAB 3

ANALISIS DAN PERANCANGAN ... 33

3.1

Analisis Sistem

………...

33

3.1.1

Analisis Masalah………....

33

3.1.2

Analisis Prosedur yang Sedang Berjalan

………

34

3.1.3

Analisis Aturan Bisnis

………

38

3.1.4

Analisis Tahapan MRP

………...

39

3.1.5

Analisis

Material Requirement Planning

(MRP) di PT. Tanabe

……….

42

3.1.6

Analisis pengkodean

………..

66

3.1.7

Analisis Kebutuhan Non Fungsional

………..

69

3.1.8

Analisis Jaringan

………

73

3.1.9

Analisis Basis Data

……….

74

3.1.10

Analisis Kebutuhan Fungsional

……….

.77

3.2

Perancangan Sistem

………

93

3.2.1

Perancangan Basis Data

………..

93

3.2.2

Perancangan Struktur Menu

……….

101

3.2.3

Perancangan Antarmuka

………...

103

3.2.4

Perancangan Pesan

………...

125

3.2.5

Jaringan Semantik

………

126

3.2.6

Perancangan Prosedural

………

130

vii

4.1

Implementasi Sistem

………

137

4.1.1

Perangkat Keras yang Digunakan

……….

137

4.1.2

Perangkat Lunak yang Digunakan

………

138

4.2

Implementasi Basis Data

………

138

4.3

Implementas Antarmuka

……….

149

4.4

Pengujian Perangkat Lunak

……….

152

4.4.1

Rencana Pengujian

Blackbox

………

153

4.4.2

Rencana Pengujian Bagian Perencanaan Produksi Departemen PPIC

………

153

4.4.3

Rencana Pengujian Bagian Pengendalian Produksi Departemen

PPIC

………

154

4.4.4

Rencana Pengujian Manager PPIC

………

154

4.4.5

Kasus dan Hasil Pengujian

……….

155

4.4.6

Kesimpulan pengujian

Black Box

………...

165

4.5

Pengujian Beta

……….

166

4.5.5

Hasil pengujian

……….

169

4.5.6

Kesimpulan Pengujian Beta

………..

173

BAB 5

KESIMPULAN DAN SARAN ... 175

5.1

Kesimpulan

………..

175

5.2

Saran

……….

175

177

DAFTAR PUSTAKA

1.

Kroenke, D.M., 1992.

Management Information System

. Watsonville:

Mitchell McGraw-Hill.

2.

Makridakis. S.. Weelwright. S. C.. & McGee. V. E. (n.d.).

Metoda dan

Aplikasi Peramalan Jilid 1.

Tanggerang: Binarupa Aksara.

3.

M.Siagian, Yolanda, 2005.

Aplikasi Supply Chain Management Dalam

Dunia Bisnis,

Jakarta: Grasindo.

4.

Parmenter, D. 2010.

Mengembangkan, Mengimplementasikan dan

Menggunakan Key Performance Indicators.

Jakarta: PPM

5.

Sofyan, Diana Khairani, ST., MT. 2013.

Perencanaan dan Pengendalian

Produksi

. Yogyakarta: Graha Ilmu

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

SISTEM INFORMASI PERENCANAAN DAN PENGENDALIAN

PRODUKSI DENGAN PENDEKATAN MATERIAL REQUIREMENT

PLANNING(MRP) DI PT. TANABE INDONESIA

Tiara AnggrainiPutri

Teknik Informatika – Universitas Komputer Indonesia Jl. Dipatiukur 112-114 Bandung

E-mail : tiaraanggra@yahoo.co.id

ABSTRAK

PT. Tanabe Indonesia merupakan perusahaan farmasi yang bergerak di bidang penelitian, produksi, dan penjualan obat-obatan bagi manusia. Penelitian ini mengangkat kasus yaitu dalam menentukan jumlah obat yang akan diproduksi dan cara untuk mempermudah dalam pengendalian bahan baku yang digunakan untuk memproduksi. Berdasarkan permasalahan pada penelitian ini untuk mengatasi permasalah tersebut adalah dengan membangun sistem informasi perencanaan dan pengendalian produksi dengan pendekatan Material Requirement planning di PT. Tanabe Indonesia. Tujuannya adalah untuk membantu kegiatan perencanaan produksi dalam menentukan jumlah produksi obat yang akan diproduksi dengan proses peramalan serta memudahkan Departemen PPIC untuk mengendalikan bahan baku berdasarkan pada jumlah produksi setiap periodenya. Metode yang

diguanakan dalam peramalan adalah Single

exsponensial smoothing. Sedangkan metode untuk mengendalikan ketersediaannya bahan baku untuk proses produksi yaitu dengan Material Requirement Planning.

.

Kata kunci : Material Requirements Planning,

peramalan, pengendalian, Single exsponensial

smoothing.

1.

PENDAHULUAN

PT. Tanabe Indonesia adalah perusahaan farmasi yang bergerak di bidang penelitian, produksi, dan penjualan obat-obatan. Produk obat yang dihasilkan oleh PT. Tanabe Indonesia adalah obat yang diperuntukan bagi manusia. Jenis obat yang diproduksi berbentuk tablet dan cairan (sirup). Obat yang dihasilkan oleh PT. Tanabe Indonesia diantaranya adalah Herbesser, Adona Forte, Inolin, Neo-Novapon Plus, dan Aspar. Proses produksi di

PT. Tanabe menggunakan strategi produksi

make-to-stock yaitu strategi dimana dalam memproduksi obat tidak tergantung pada permintaan konsumen terhadap obat tetapi lebih mengutamakan untuk memenuhi stok minimum obat pada periode tertentu.

Kelancaran jalannya proses produksi di sebuah perusahaan manufaktur sangat ditentukan oleh bagaimana bagian perencanaan dan pengendalian produksi dapat bekerja dengan baik dalam merencanakan proses produksinya misalnya dengan

menentukan jumlah produksi. Departemen Planning

Production and Inventory Control (PPIC) atau biasa

disebut dengan Perencanaan Produksi dan

Pengendalian Inventaris pada PT. Tanabe terbagi menjadi dua bagian yaitu bagian perencanaan produksi yang bertugas untuk merencanakan produksi serta bagian persediaan bahan baku yang bertugas untuk melakukan perencanaan persediaan bahan baku untuk proses produksi.

Berdasarkan hasil observasi dan wawancara

dengan Manager departemen PPIC terdapat

beberapa masalah antara lain seperti mengalami kesulitan dalam merencanakan jumlah produksi. Kesulitan yang dialami disebabkan karena selama ini dalam menentukan jumlah produksi obat untuk satu periode masih menggunakan cara lama yaitu dengan membulatkan jumlah penjualan obat pada satu bulan sebelumnya hal ini menyebabkan sering terjadinya kekurangan dan kelebihan akan produk obat dalam setiap kali produksi karena kebutuhan akan produk obat tidak konstan setiap bulannya..

Berdasarkan permasalahan-permasalahan yang telah dijelaskan, maka dibutuhkannya suatu sistem perencanaan dan pengendalian produksi dengan pendekatan Material Requirement Planning Di PT. Tanabe Indonesia untuk dapat memberikan solusi tentang perencanaan dan pengendalian produksi

serta kebutuhan material yang dapat membantu

perusahaan untuk menangani masalah-masalah tersebut.

Tujuan yang akan dicapai dari penelitian ini adalah:

1. Membantu bagian perencanaan produksi pada

departemen PPIC merencanakan jumlah produksi obat yang akan diproduksi.

2. Memudahkan bagian pengendalian produksi

pada departemen PPIC untuk mengendalikan perencanaan bahan baku agar proses produksi tidak terhenti.

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

Sistem informasi manufaktur merupakan bagian dari sistem informasi fungsional. Perusahaan yang bergerak dibidang yang menghasilkan produk sangat diperlukannya sebuah sistem yang dapat mendukung fungsi produksi yang mencangkup seluruh kegiatan yang terkait dengan perencanaan dan pengendalian produksi. Berdasarkan permasalahan yang ada, maka

sistem ini akan menggunakan metode Material

requirement planning (MRP) dalam membantu proses perencanaan dan pengendalian produksi

1.1.1 Material Requirement Planning (MRP)

Material requirement planning (MRP) dapat didefinisikan sebagai suatu teknik atau set prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses pengendalian kebutuhan bahan terhadap komponen-komponen permintaan yang saling bergantung (Dependent demand items) [5]. Teknik MRP mencangkup semua kebutuhan yaitu kebutuhan material, dimana terdapat dua fungsi utama yaitu sebagai pengendalian persediaan dan sebagai penjadwalan produksi. Sedangkan tujuan dari MRP adalah menentukan kebutuhan sekaligus

untuk mendukung jadwal produksi induk,

mengendalikan persediaan, menjadwalkan produksi, menjaga jadwal valid pada tepat waktu, serta secara khusus dapat berguna dalam lingkungan manufaktur pada perusahaan. Ada empat macam yang menjadi ciri utama MRP, yaitu:

a. Mampu menentukan kebutuhan pada saat yang

tepat, kapan suatu pekerjaan akan selesai (material harus tersedia)

b. Menentukan kebutuhan minimal setiap item,

dengan menentukan secara tepat sistem penjadwalan.

c. Menetukan pelaksaan rencana pemesanan,

dengan memberikan indikasi kapan pemesanan atau pembatalan suatu pemesanan harus dilakukan.

d. Menentukan penjadwalan ulang atau

pembatalan atas suatu jadwal yang sudah direncanakan [5].

1.1.2 Input MRP

Ada tiga input utama yang dibutuhkan dalam proses MRP, yaitu:

a. Jadwal Produksi Induk (Master Production

schedule), MPS didasarkan pada peramalan permintaan produk terakhir yang akan dibuat, MPS merupakan suatu rencana produksi yang menggambarkan hubungan antara kuantitas setiap jenis produk akhir yang diinginkan dengan waktu penyediaannya. Jadwal induk produksi atau master production schedule = MPS adalah suatu jadwal yang akan menunjukkan jumlah produk yang akan dibuat dalam tiap-tiap periode waktu tertentu dengan tujuan untuk mengetahui

kapasitas perusahaan dalam merencanakan

produksi dan juga dapat membantu menyediakan atau memberikan input utama kepada sistem perencanaan kebutuhan material dan kapasitas (material and capacity requirements planning). b. Struktur Produk (Product Structure and Bill of

Material/BOM), merupakan hubungan antara produk dengan komponen penyusunnya. BOM merupakan informasi yang berisi daftar dari produk yang terstruktur. BOM menunjukan tingkatan-tingkatan hubungan antara produk jadi (finished product) dengan berbagai macam komponennya, sehingga memudahkan dalam menentukan pemesanan bahan-bahan produksi tetap berjalan lancer. Pada BOM terdapat istilah level yaitu tingkatan untuk pembentukan suatu produk, dimulai dengan level nol (0) untuk produk akhir dan komponen pembentuk produk akhir ditempatkan pada level 1 dan seterusnya sehingga membentuk hierarki yang disebut struktur produk. Contoh BOM dapat dilihat Ada dua jenis BOM level yaitu:

1) Single Level Bill of Material

Level ini menggambarkan hubungan

sebuah induk dengan satu level komponen-komponen pembentuknya

2) Multi Level Bill of Material

Menggambarkan struktur produk yang lengkap dari level nol (0) atau produk akhir sampai level paling bawah. Komponen yang sama dapat digunakan pada level yang berbeda.

c. Item Master

Merupakan suatu informasi tentang produk atau bahan baku yang setiap informasi didalamnya dapat menjadi inputan atau masukkan dalam proses MRP. Informasi yang biasanya sering digunakan adalah : a) Jumlah persediaan yang dimiliki

b) Waktu ancang-ancang (lead time) dari

setiap bahan [6].

1.1.3 Output MRP

Rencana pemesanan merupakan output dari MRP yang dibuat atas dasar waktu ancang-ancang dari setiap komponen. Waktu ancang-ancang dari suatu item yang dibeli merupakan periode antara pemesanan dilakukan sampai dengan barang diterima (on-hand) sedangkan untuk produk yang dibuat dipabrik sendiri, merupakan periode perintah item harus dibuat sampai dengan selesai diproses. Ada 2 tujuan yang hendak dicapai dengan adanya rencana pemesanan yaitu menentukan bahan baku pada tingkat lebih bawah dan memproyeksikan kebutuhan kapasitas. Outpun sistem MRP biasanya meliputi:

1) Memberikan informasi rencana kebutuhan

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

3) Jumlah bahan baku yang akan dipesan untuk mengoptimalkan persediaan.

1.1.4 Istilah-istilah dalam MRP

Dalam sistem MRP, terdapat beberapa istilah-istilah diantaranya adalah sebagai berikut:

a. Kebutuhan kasar (Gross Requirements), total permintaan dari bahan baku untuk masing-masing periode

b. On-Hand/Stock merupakan jumlah persediaan yang tersedia pada suatu periode.

c. Kebutuhan bersih (Net Requirements), kebutuhan bahan baku yang diperlukan untuk memenuhi kebutuhan kasar atau Gross Requirements. d. Planned Order Receipt/PORec merupakan

banyaknya bahan baku yang akan dipesan dan merupakan hasil dari Lotting.

e. Planned Order Release/PORel merupakan rencana pemesanan kapan bahan baku akan dipesan.

f. Lead Time merupakan waktu tenggang yang diperlukan untuk memesan (membuat) suatu barang sejak saat pesanan (pembuatan) dilakukan sampai barang itu diterima (selesai dibuat). g. Lot Size (ukuran lot) merupakan kuantitas

pesanan dari item yang memberitahukan MRP berapa banyak kuantitas yang dipesan, serta lot sizing apa yang akan dipakai.

h. Safety Stock (Stok pengaman) merupakan stok pengaman yang ditetapkan oleh perencana MRP untuk mengatasi fluktasi permintaan (Demand) dan penawaran MRP untuk mempretahankan tingkat stok pada semua periode waktu.

1.1.5 Syarat dan Asumsi MRP

Syarat dari sistem MRP yang standar adalah sebagai berikut:

1) Ada dan tersedianya jadwal induk produksi, dimana terdapat jadwal rencana dan jumlah pesanan dari item/produk.

2) Item persediaan mempunyai identifikasi

khusus.

3) Tersediannya struktur produk pada saat

perencanaan.

4) Tersediannya catatan tentang persediaan untuk

semua item, yang dinyatakan keadaan

persediaan sekarang.

Sedangkan asumsi-asumsi dari sistem MRP yang standar adalah sebagai berikut:

1) Adanya data file yang terintegrasi.

2) Waktu ancang untuk semua item diketahui.

3) Setiap item persediaan selalu ada dalam

pengendalian

4) Semua komponen untuk suatu perakitan dapat disediakan pada saat prakitan akan dilakukan.

5) Pengendalian dan pemakaian komponen

bersifat diskrit.

6) Proses pembuatan suatu item tidak tergantung terhadap proses pembuatan item lainnya.

1.1.6 Tahapan dalam proses MRP

Tahapan-tahapan dasar proses MRP dilakukan guna mengatasi perubahan-perubahan yang perlu disesuiakan dalam proses perencanaan, untuk itu perusahaan harus mengetahui empat langkah dasar penyusunan MRP, yaitu:

a. Netting (kebutuhan bersih) pada langkah

pertama ini adalah proses untuk menetapkan jumlah kebutuhan bersih (Net Requirements),

yang besarnya merupakan selisih antara

kebutuhan kotor atau Gross Requirements yang harus terpenuhi pada periode tertentu dengan stok yang terdapat pada persediaan.

b. Lotting (kuantitas pesanan) yaitu proses

penentuan besarnya ukuran jumlah pesanan yang optimal untuk setiap komponen, berdasarkan

pada perhitungan kebutuhan bersih yang

dihasilkan. Uuntuk menghitung ukuran lot

terdapat beberapa teknik yang dapat diterapkan pada Sistem MRP tetapi pada bab ini hanya akan

dibahas tentang Economic Order Quantity

(EOQ) karena, metode ini yang akan digunakan pada sistem yang akan dibangun. Teknik EOQ digunakan untuk menentukan berapa jumlah bahan baku optimal yang harus dipesan yang bertujuan untuk meminimasi ongkos simpan dan ongkos pesan karena dengan perhitungan menggunakan EOQ dapat diketahui nilai Q yaitu

besarnya pemesanan yang optimal untuk

mencegah kelebihan atau kekurangan stok bahan baku. Perhitungan dengan EOQ menggunakan persamaan (2.2). Kemudahan dalam menerapkan teknik ini yaitu dengan mudahnya mengetahui banyak jumlah pemesanan yang akan dilakukan. Untuk menghitung banyak jumlah pemesanan atau biasa disebut dengan frequency order dapat menggunakan persamaan (2.3). Model EOQ dapat diterapkan bila asumsi-asumsi berikut terpenuhi:

1. Harga per unit konstan

2. Biaya penyimpanan per unit per tahun

konstan

3. Biaya pemesanan per pesanan konstan

4. Waktu antara pesanan dilakukan dan

barang-barang diterima konstan

Rumus yang dgunakan pada pada metode ini adalah sebagai berikut:

(Q) EOQ = }………... (2.2)

………...(2.3)

Dimana:

Q : Kuantitas/banyaknya pemesanan

D : Jumlah Permintaan yang diperkirakan pada

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

S : Biaya pemesanan tiap kali melakukan

pesanan

H : Biaya penyimpanan perpriode

f : jumlah banyaknya pemesanan

c. Offsetting (wktu rencana pemesanan) yaitu

proses untuk menentukan saat yang tepat untuk melakukan rencana pemesanan yang bertujuan untuk memenuhi kebutuhan bersih. Rencana pemesanan diperoleh dengan cara mengurangkan saat awal tersedianya ukuran lot yang diinginkan dengan besarnya lead time(besarnya waktu saat barang mulai dipesan atau produksi sampai barang tersebut selasai dan diterima).

d. Exploading, yaitu proses perhitungan

kebutuhan kotor untuk tingkat (level)

item/komponen yang lebih bawah yang terdapat pada struktur produk atau yang lebih dikenal dengan istilah Bill of Material, dan didasarkan atas rencana pemesanan. Dalam tahapan ini data mengenai dua struktur produk sangat memegang peranan karena atas dasar struktur produk inilah proses explosion akan berjalan dan dapat dilakukan explosion.

1.1.7 Metode Peramalan Single Exponensial smoothing

a. Metode Single Exponensial smoothing adalah salah satu bagian dari metode deret waktu berkala. Teknik Single Exponential Smoothing

dapat diartikan brdasarkan tahapan

perhitungannya, dimana nilai data ramalan pada periode t+1 merupakan nilai aktual pada periode t ditambah dengan hasil kali dari kesalahan nilai peramalan yang terjadi pada periode t dengan pengurangan nilai konstanta (α) dengan angka 1.

Perhitungan peramalan dilakukan dengan

menggunakan persamaan (2.4).

Y’t+1 = α T1 + (1 – α) Y’t

………(2.4) Dimana:

�̂’

(�+1)= peramalan untuk periode t +1α = Konstanta untuk penghalusan (smoothing constant) bernilai kisaran 0.1 sampai 0.9 T1 = Data aktual dalam deret pada periode t

= Nilai peramalan pada periode (t-1)

1.1.8 Mengukur Akurasi (Nilai Error) Hasil Peramalan

Ukuran akurasi hasil peramalan yang merupakan ukuran kesalahan peramalan merupakan ukuran tentang tingkat perbedaan antara hasil peramalan dengan permintaan yang sebenarnya terjadi dengan

menggunakan MAD (Mean Absolute Deviation).

2.

ISI PENELITIAN

2.1 Analisis Tahapan MRP

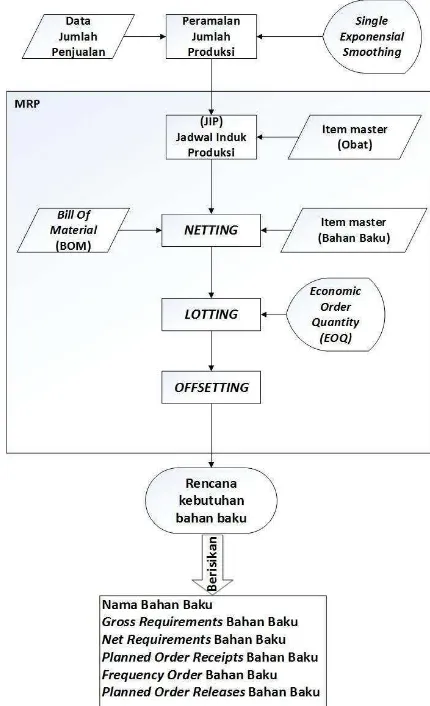

[image:10.595.330.545.136.489.2]Analisis tahapan MRP menjelaskan tentang tahapan MRP yang akan dipakai pada sistem yang akan dibangun. Alur tahapan MRP dapat dilihat pada Gambar 1.

Gambar 1 Tahapan MRP

2.1.1 Penjelasan Tahapan MRP

Penjelasan tahap-tahap pada Gambar 1 adalah sebagai berikut:

1. Peramalan Jumlah Produksi Obat

Dalam menentukan jumlah produksi obat untuk satu periode atau bulan dilakukan dengan menggunakan proses peramalan dimana proses peramalannya dilakukan pada satu bulan sebelum proses produksi. Data penjualan ini yang akan menjadi input untuk proses

peramalannya yang menghasilkan output

berupa nilai (hasil peramalan) yang akan digunakan pada Jadwal Induk Produksi (Jadukpro). Hasil peramalan nantinya juga akan menjadi penentu banyaknya jumlah obat

yang diproduksi dan akan menjadi Gross

Requirement produksi obat pada Jadwal induk

produksi. Metode yang digunakan dalam

peramalan ini adalah Single Exponensial

Smoothing dengan konstanta sebesar (α) = 0.1

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

menggunakan teknik MAD (Mean Absolute

Deviation).

2. Jadwal Induk Produksi (JIP)

JIP merupakan salah satu input atau masukan untuk proses MRP. JIP pada tahapan ini adalah informasi mengenai kapan, berapa lama, banyaknya dan apa yang akan diproduksi. Pembuatan JIP memerlukan hasil dari proses peramalan untuk menjadi data banyaknya jumlah produksi obat yang akan diproduksi. 3. Netting

Tahap ini bertujuan untuk mengetahui net

requirements atau kebutuhan bersih untuk memenuhi gross requirements atau kebutuhan

kasar pada setiap bahan baku. Gross

requirements masing-masing bahan baku didapat dari banyaknya jumlah produksi obat (hasil proses peramalan) dikali dengan setiap jumlah bahan baku yang dibutuhkan untuk

membuat sebutir obat Herbesser. Net

Requirements masing-masing bahan baku merupakan selisih antara gross requirements

dengan on hand atau stok dari masing-masing bahan baku.

4. Lotting

Tahap ini bertujuan untuk mengetahui besarnya pemesanan terhadap bahan baku yang optimal berdasarkan hasil dari proses netting yang menghasilkan net requirements. Pada tahap ini

untuk menentukan kuantitas pemesanan

digunakan teknik Economic Order Quantity

(EOQ) dengan tujuan untuk mengetahui jumlah pemesanan bahan baku yang optimal agar untuk mengurai kelebihan dan kekurangan pada stok bahan baku. Metode EOQ akan menghasilkan sebuah nilai Q yang akan dijadikan PORec atau planned Order Receipt. Pada tahap ini juga akan ditentukan frequency

atau jumlah banyaknya pemesanan pada setiap periodenya dengan menggunakan hasil dari

EOQ yaitu Q dibagi dengan Net Requirements.

5. Offsetting

Setelah tahap lotting selesai maka dilakukanlah proses offsetting yaitu untuk menentukan kapan waktu pemesanan bahan baku atau saat yang tepat untuk melakukan rencana pemesanan untuk memenuhi net requirements (NR) atau kebutuhan bersih. Fungsi offsetting dapat dilihat pada matriks MRP dengan keterangan

planned order release atau PORel untuk menempatkan pemesanan pada waktu tertentu. Proses offsetting adalah selisih antara waktu tersedianya net requirements (NR) dengan lead time yang diperoleh dari data item master.

2.2 Pembahasan

2.2.1 Entitas Relationship Diagram (ERD)

ERD sistem Informasi perencanaan dan

pengendalian Produksi di PT. Tanabe Indonesia

dengan pendekatan Material Requirement Planning

pada PT. Tanabe yang dapat dilihat pada Gambar 2.

2.2.2 Diagram Konteks

Diagram konteks digunakan untuk

memodelkan aliran data dari entitas luar ke dalam sistem. Terdapat empat entitas yang berhubungan

dengan sistem yaitu administrator, bagian

perencanaan produksi pada departemen PPIC, bagian pengendalian pada departemen PPIC dan Manager PPIC. Diagram konteks Sistem informasi perencanaan dan pengendalian produksi dengan pendekatan material requirement planning di PT. Tanabe Indonesia dapat dilihat pada Gambar 3.

2.2.3 Data Flow Diagram (DFD)

Data Flow Diagram (DFD) digunakan untuk memodelkan proses beserta aliran data pada setiap prosesnya. DFD level 1 untuk Sistem informasi perencanaan dan pengendalian produksi dengan pendekatan material requirement planning di PT. Tanabe Indonesia dapat dilihat pada Gambar 4.

2.2.4 Skema Relasi

Skema relasi Sistem informasi perencanaan dan pengendalian produksi dengan pendekatan material requirement planning di PT. Tanabe Indonesia dapat dilihat pada Gambar 5.

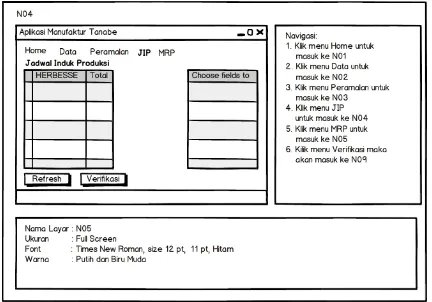

2.2.5 Perancangan Antarmuka

Antarmuka merupakan media komunikasi antara komputer dengan penggunanya. Antarmuka yang baik dapat membantu penggunanya untuk mengerti dan bagaimana menjalankan sistem yang akan dibangun. Perancangan antarmuka pada sistem dengan user administrator, bagian perencanaan

produksi pada departemen PPIC, bagian

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

Gambar 2 ERD

[image:12.595.88.529.28.668.2]

Gambar 3 Diagram Konteks

Gambar 4 DFD Level 1

Gambar 5 Skema Relasi

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

[image:13.595.70.286.71.232.2]Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

Gambar 7 Perancangan Antarmuka Bagian perencanaan Produksi pada Departemen PPIC

[image:13.595.311.536.247.366.2].Gambar 8 Perancangan Antarmuka Bagian Pengendalian Produksi pada Departemen PPIC

Gambar 9 Perancangan Antarmuka Manager PPIC

2.3 Hasil

Hasil dari sistem yang dibangun diperlihatkan pada Gambar 10 sampai Gambar 13.

[image:13.595.71.286.278.419.2]Gambar 10 Antarmuka Administrator

[image:13.595.312.525.429.556.2]Gambar 11 Antarmuka Bagian Perencanaan Produksi pada Departemen PPIC

[image:13.595.70.286.463.614.2]Gambar 12 Antarmuka Bagian Perencanaan Produksi pada Departemen PPIC

[image:13.595.310.525.607.724.2]Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi. .. Volume. .., Bulan 20.. ISSN : 2089-9033

3.

PENUTUP

Setelah melakukan analisis, perancangan, dan pengujian mengenai pembangunan sistem informasi perencanaan dan pengendalian produksi dengan

pendekatan material requirement planning(MRP) di

PT. Tanabe Indonesia, maka dapat ditarik

kesimpulan sebagai berikut:

1. Sistem informasi ini dapat membantu Bagian Perencanaan Produksi pada departemen PPIC dalam melakukan perencanaan produksi yaitu menentukan jumlah produksi dengan peramalan. 2. Sistem informasi ini dapat membantu bagian

pengendalian produksi pada departemen PPIC Produksi untuk mengendalikan bahan baku sesuai dengan kebutuhan bahan baku unuk produksi

Terdapat beberapa saran yang dapat dilakukan untuk pengembangan sistem selanjutnya, yaitu: 1. Sistem informasi yang ada saat ini sebaiknya

dilengkapi dengan fitur untuk mencetak JIP dan kebutuhan bahan baku untuk proses produksi.

2. Sistem informasi ini sebaiknya dilengkapi

dengan fitur untuk pembuatan laporan kebutuhan bahan baku yang akan digunakan untuk proses produksi.

4.

DAFTAR PUSTAKA

[1] Kroenke, D.M., 1992. Management Information System. Watsonville: Mitchell McGraw-Hill.

[2] Makridakis. S.. Weelwright. S. C.. & McGee. V. E. (n.d.). Metoda dan Aplikasi Peramalan Jilid 1. Tanggerang: Binarupa Aksara.

[3] M.Siagian, Yolanda, 2005. Aplikasi Supply Chain Management Dalam Dunia Bisnis, Jakarta: Grasindo.

[4] Parmenter, D. 2010. Mengembangkan, Mengimplementasikan dan Menggunakan Key Performance Indicators. Jakarta: PPM

[5] Sofyan, Diana Khairani, ST., MT. 2013.

Perencanaan dan Pengendalian Produksi .

Yogyakarta: Graha Ilmu

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yesus Kristus karena berkat dan

anugerahNya sehingga penulis dapat menyelesaikan skripsi yang berjudul “

Sistem

Informasi perencanaan dan Pengendalian Produksi dengan Pendekatan

Material

Requirement Planning

(MRP) di PT. Tanabe Indonesia

”. Penulisan skripsi ini

merupakan salah satu syarat dalam menyelesaikan studi jenjang strata satu (S1) pada

Program Studi Teknik Informatika, Universitas Komputer Indonesia.

Penulis menyadari bahwa dalam penyelesaian laporan tugas akhir ini bukanlah

dari hasil kerja keras penulis sendiri, melainkan berkat bantuan, dorongan dan

bimbingan dari berbagai pihak sehingga skripsi ini dapat selesai tepat pada waktunya.

Oleh karena itu penulis ingin mengucapkan terima kasih yang sebesar-besarnya

kepada:

1.

Kedua orang tua atas doa, serta dorongan secara moril dan material yang tidak

pernah berhenti.

2.

Ibu Riani Lubis, S.T., M.T. selaku dosen pembimbing dan penguji 2. Terima

kasih banyak atas kesabaran, ilmu, saran, nasehat dan waktu yang telah diberikan

kepada penulis selama penyusunan skripsi ini untuk melaksanakan dan

membantu penelitian tugas akhir di PT. Tanabe Indonesia.

3.

Ibu Tati Harihayati, S.T., M.T. selaku penguji 1 dalam seminar dan sidang tugas

akhir. Terima kasih karena telah meluangkan waktu untuk memberikan nasehat,

kritik dan saran selama penyusunan skripsi ini.

4.

Ibu Utami Dewi, S.Kom., M.Kom. Selaku penguji 3 dalam sidang tugas akhir.

Terima kasih karena telah meluangkan waktu untuk memberikan nasehat, kritik

dan saran selama penyusunan skripsi ini.

5.

Bapak Muhammad Suhaemi selaku Manager PPIC, Bapak Asep Suryana dan

Bapak Taufik M selaku staff bagian perencanaan PPIC, Bapak Riandi selaku

iv

pada Departemen Teknikal dan Bapak Suprianto selaku Manager Teknikal yang

memberikan kesempatan bagi penulis untuk melaksanakan dan membantu

penelitian tugas akhir di PT. Tanabe Indonesia.

6.

Ibu Nelly Indriani W, S. Si. M.T. selaku dosen wali kelas IF-15 Angkatan 2010.

7.

Bapak Irawan Afrianto, S.T., M.T., selaku Ketua Program Studi Teknik

Informatika Universitas Komputer Indonesia.

8.

Bapak dan ibu dosen serta seluruh staf pegawai program studi Teknik

Informatika Universitas Komputer Indonesia yang telah banyak membantu

penulis.

9.

Maya Hermawati, Erlin Listya Ningsih, Intan Nuari Wijaya, Hengki Saputra dan

temen-teman satu bimbingan yang telah mendukung dan bersedia membantu

selama penyusunan skripsi ini

10.

Serta semua pihak yang telah membantu dalam penyusunan tugas akhir ini yang

tidak dapat penulis cantumkan satu per satu.

Didalam penulisan skripsi ini, penulis telah berusaha seoptimal mungkin

walaupun demikian penulis menyadari bahwa skripsi ini jauh dari sempurna.

Masukan atau saran yang ditujukan untuk penyempurnaan skripsi ini akan diterima

oleh penulis dengan senang hati.

Akhir kata, penulis berharap semoga skripsi ini dapat bermanfaat bagi penulis

pada khususnya dan pembaca pada umumnya.

Bandung, Agustus 2015