KAJIAN SELEKSI DAN EVALUASI PEMASOK

PADA RANTAI PASOKAN KERTAS

SKRIPSI

NAILUL ABROR

F34051950

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

STUDY ON SUPPLIER SELECTION AND EVALUATION

IN PAPER SUPPLY CHAIN

Marimin and Nailul Abror

Department of Agroindustrial Technology, Faculty of Agricultural Technology,

Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia. Phone 62 852 8153 7987, email nailulabror@gmail.com

ABSTRACT

Selecting right suppliers is the first strategic decision that determines the success in implementation of supply chain management. More competitive environment, selective acquisition of raw materials, and its complexity and dynamics have encouraged the actors of paper supply chain to pay more attention in all their activities and functions, including supplier selection and evaluation, to run effectively and efficiently. The objectives of this research are to analyze the configuration of paper supply chain, and to develop a model for supplier selection and evaluation in the paper supply chain with Analytical Hierarchy Process (AHP) approach. The configuration of paper supply chain is analyzed through its four elements of structures, business processes, resources, and management. To give more detailed description, a case study in PT Kertas Leces (PTKL), a second oldest integrated paper mill in Indonesia, was held. In this case, PTKL plays as an intermediary manufacturer that produces paper in parent rolls, and then delivers them to her costumers (mostly consisting of other manufacturers, as converters, and distributors). Proposed AHP model consists of five levels of hierarchy, i.e. goal, criteria, subcriteria, rating scales, and alternatives. Through the AHP, nineteen subcriteria grouped into four criteria were identified. Development steps of this model include identification of relevant factors and their weights, assessment of suppliers’ performances, and identification of managerial criteria for monitoring suppliers. The use of proposed AHP model indicates that it can be applied to improve the decision-making in supplier selection with a set of systematic and comprehensive analysis.

NAILUL ABROR. F34051950. Kajian Seleksi dan Evaluasi Pemasok pada Rantai Pasokan Kertas. Dibawah bimbingan Marimin. 2011

RINGKASAN

Selama dekade terakhir ini terjadi perubahan besar pada industri pulp dan kertas. Tiga aspek utama yang mengisi perubahan tersebut yaitu permintaan, selektivitas perolehan bahan baku, dan persaingan industri. Dalam kondisi demikian, para pelaku industri pulp dan kertas dituntut untuk lebih memperhatikan segala aktivitas dan fungsinya agar dapat benar-benar berjalan dengan efektif dan efisien. Integrasi semua pihak dalam rantai pasokan kertas menjadi kunci pencapaian hal tersebut. Keberhasilan implementasi manajemen rantai pasokan sangat ditentukan pertama kali oleh keputusan strategis seleksi pemasok. Aktivitas seleksi pemasok memainkan peran vital dalam organisasi karena secara signifikan dapat mengurangi harga barang dan meningkatkan daya saing harga perusahaan. Disamping aspek biaya, tuntutan kualitas dan waktu pengiriman dalam persaingan pasar yang semakin mengglobal menambah kompleksitas keputusan seleksi pemasok ini. Penelitian ini bertujuan untuk mengkaji konfigurasi rantai pasokan kertas dan mengembangkan model seleksi dan evaluasi pemasok dengan pendekatan Analytical Hierarchy Process (AHP).

Rantai pasokan kertas dikaji dengan mendeskripsikan partisipan, proses, produk, sumberdaya, dan manejemennya, serta hubungan antara hal tersebut dengan atribut-atribut terkait. Analisis konfigurasi rantai kertas pada penelitian ini mengambil studi kasus di PT Kertas Leces (PTKL), Probolinggo. Fokus kajian selanjutnya diarahkan pada masalah seleksi dan evaluasi pemasok pada rantai pasokan kertas. Struktur hierarkis dalam seleksi dan evaluasi pemasok dikembangkan menggunakan AHP. Pendekatan yang diterapkan mengintegrasikan suatu skala tingkat kinerja untuk memberikan nilai pada masing-masing alternatif bagi setiap subkriteria terkait.

Secara umum aliran pasokan kertas pada PTKL mengikuti dua struktur rantai pasokan. Pada struktur pertama, PTKL memasok produk kertasnya kepada perusahaan atau pabrik kertas lain yang mengkonversinya menjadi bentuk yang lebih kecil (converting). Struktur kedua, PTKL memasok sebagian produknya kepada distributor dan pengecer. Dalam struktur rantai pasok demikian, PTKL lebih bertindak sebagai intermediary manufacturer, karena jenis produknya yang masih termasuk barang antara (yaitu berupa kertas bentuk roll dan lembaran besar). Target pasarnya adalah konsumen lembaga, yaitu perusahaan kertas lain, konverter, dan distributor. Dari sisi proses bisnis, dalam siklus pesanan konsumen dan siklus semua proses yang terjadi pada rantai pasokan kertas PTKL berprinsip tarik (pull process), dimana semua aktivitas yang dijalankan merupakan bentuk respon dari pesanan konsumen. Sedangkan dalam siklus pengadaan semua prosesnya dijalankan dengan prinsip dorong (push process), sebagai antisipasi terhadap tuntutan produksi.

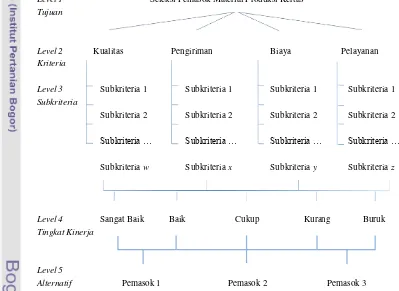

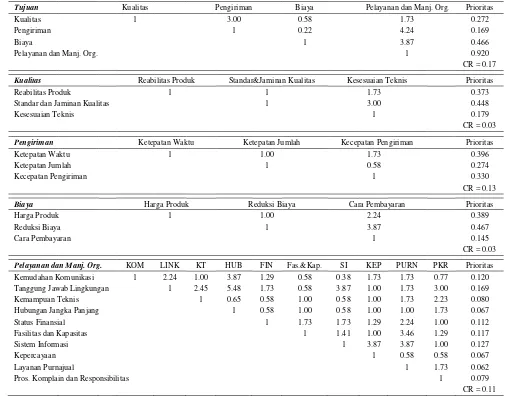

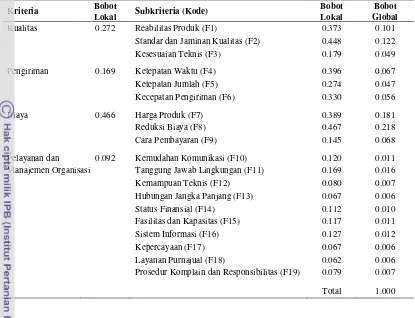

Struktur model AHP yang diajukan terdiri dari lima level hierarki, yaitu tujuan, kriteria, subkriteria, tingkat kinerja, dan alternatif. Tujuan pemodelan AHP ini adalah untuk memilih pemasok pada industri kertas yang paling menguntungkan, dan meningkatkan daya saing perusahaan. Sebanyak 19 subkriteria yang terbagi dalam empat dimensi kriteria (kualitas, pengiriman, biaya, dan pelayanan dan manajemen organisasi) teridentifikasi untuk pengembangan model AHP ini. Hasil penilaian pakar menunjukkan urutan prioritas relatif untuk masing-masing kriteria yaitu biaya (0.466), kualitas (0.272), pengiriman (0.169), dan pelayanan dan manajemen organisasi (0.092).

Evaluasi pemasok dengan model AHP yang dikembangkan dalam suatu kasus menempatkan pemasok A sebagai pemasok terbaik dengan nilai 0.3664, diikuti oleh pemasok C (0.3285) dan pemasok B (0.3057). Analisis sensitivitas gradien kriteria pengiriman terhadap kinerja alternatif pemasok menggambarkan empat daerah klasifikasi peringkat pemasok: (a) pada 0.000 – 0.323, pemasok A (PA) > pemasok C (PC) > pemasok B (PB), (b) 0.323 – 0.366, PC > PA > PB, (c) 0.366 – 0.398, PC > PB > PA (d) 0.398 – 1.000, PB > PC > PA.

Dengan menggunakan pendekatan AHP ini, kriteria untuk pemilihan pemasok dapat didefinisikan dengan jelas. Masalah yang dihadapi pun mampu disusun secara sistematis. Model AHP

NAILUL ABROR. F34051950. Study on Supplier Selection and Evaluation in Paper Supply Chain. Supervised by Marimin. 2011

SUMMARY

Over the last decade a major change has stricken pulp and paper industry. Increasing demand, more selective raw materials acquisition, and more competitive environment of the industry are three leading dimension that fill the change. In such condition, all actors involved in pulp and paper industry are required to pay more attention in their functions and activities to run effectively and efficiently. Supply chain management (SCM) is an approach through which such this objective can be achieved. In SCM perspective, inter-parties integration becomes a necessity to deal with any conflicting objective between different functions. In line with this, a good relationship with suppliers could ultimately improve competitiveness of the entire supply chain. Selecting right suppliers is the first strategic decision that determines the success in implementation of SCM. It plays a key role in any organization because it significantly reduces the unit price and improves corporate competitiveness. Furthermore, emphasis on quality and delivery, beside of cost consideration, in today’s globally competitive market adds the complexity of supplier selection decision.

This research aims to analyze the configuration of paper supply chain and to develop a model for supplier selection and evaluation in the paper supply chain with Analytical Hierarchy Process (AHP) approach. Paper supply chain is analyzed by illustrating its participants, processes, products, resources, and management, and their relationships with the corresponding attributes. To give more detailed description, a case study in PT Kertas Leces (PTKL), a second oldest integrated paper mill in Indonesia, was held. In the next research focus of supplier selection and evaluation, a hierarchical structure for its decision-making is developed with AHP. The proposed AHP model integrates scheme of rating scales to assess suppliers’ performances in each corresponding criteria.

PTKL plays as an intermediary manufacturer that produces paper in parent rolls, and then delivers them to her organizational costumers. Paper supply chain of PTKL generally has two patterns of flow. First, PTKL supplies her products to other paper manufacturers that convert them to the smaller sizes. Second, PTKL supplies some to distributors. From the business process perspective, all processes in customer order cycle and manufacturing cycle are executed in response to a customer order (pull processes), whereas all processes in procurement cycle are performed in anticipation of production demand (push processes).

The proposed AHP model consists of five levels of hierarchy, i.e. goal, criteria, subcriteria, rating scales, and alternatives. The goal of the AHP model is to select the best supplier for critical items in paper industry, especially recovered paper, over all the factors considered. Through the AHP, nineteen subcriteria grouped into four criteria (quality, cost, delivery, service and management of organization) were identified. The result from experts’ judgments shown that the relative priority for each criterion was cost (0.466), quality (0.272), delivery (0.169), service and management of organization (0.092) respectively.

A specific case of supplier evaluation with the proposed AHP model ranked supplier A as the best one with 0.3664 point of priority, followed by supplier C (0.3285), and supplier B (0.3057). A sensitivity analysis of delivery gradient to suppliers’ performances resulted in four area of supplier ranking classification, i.e. (a) 0.000 – 0.323, supplier A (PA) > supplier C (PC) > supplier B (PB), (b) 0.323 – 0.366, PC > PA > PB, (c) 0.366 – 0.398, PC > PB > PA (d) 0.398 – 1.000, PB > PC > PA.

Critical success factor analysis shown that in the case of recovered paper supplier selection cost reduction, unit price, quality standards and assurance, product reliability, term of payment, and on-time delivery are the most significant factors that need to concern more. Through identifying the week factors of primary supplier and the critical success factors (managerial criteria), suppliers’ performances can be monitored and well managed. Furthermore, relationship between manufacturer and supppliers should be better established and bear more mutual benefit.

KAJIAN SELEKSI DAN EVALUASI PEMASOK

PADA RANTAI PASOKAN KERTAS

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh

NAILUL ABROR

F34051950

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Kajian Seleksi dan Evaluasi Pemasok pada Rantai Pasokan Kertas Nama : Nailul Abror

NIM : F34051950

Menyetujui, Pembimbing,

Prof. Dr. Ir. Marimin, M.Sc. NIP 19610905 198609 001

Mengetahui, Ketua Departemen,

Prof. Dr. Ir. Nastiti Siswi Indrasti NIP 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Kajian Seleksi dan Evaluasi Pemasok pada Rantai Pasokan Kertas adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, 12 Agustus 2011 Yang membuat pernyataan,

BIODATA PENULIS

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT yang telah melimpahkan berkah, rahmat, dan ridho-Nya hingga penulis mampu menyelesaikan penelitian sekaligus skripsi dengan judul Kajian Seleksi dan Evaluasi Pemasok pada Rantai Pasokan Kertas.

Dengan terselesaikannya penelitian dan penulisan skripsi ini, penulis ingin menyampaikan penghargan dan terima kasih yang sebesar-besarnya kepada:

1. Prof. Dr. Ir. Marimin, M.Sc. sebagai dosen pembimbing atas arahan, nasehat, serta bimbingannya yang tidak pernah putus.

2. Prof. Dr. Ir. E. Gumbira Said, MA.Dev., Dr. Ir. Han Roliadi, M.Sc., dan Dr. Ir. Muhammad Yani, M.Eng. atas kesedian dan waktu yang diluangkan sebagai responden ahli dalam penelitian ini.

3. Keluarga besar PT Kertas Leces yang telah memberikan izin, data, dan informasi yang mendukung kelancaran penelitian.

4. Segenap dosen dan staff Departemen Teknologi Industri Pertanian yang dengan ketulusan mengajari saya lebih banyak hal.

5. Aba dan Ummi yang senantiasa mendoakan dan mengingatkan; Cak Miftah, Dek Waid, dan

Dek Basyir atas dorongan morilnya.

6. Teman-teman TIN, CSS, terlebih KMNU, dan lainnya yang membantu, menyemangati, menjadi partner selama penulis melakukan studi di Fakultas Teknologi Pertanian.

7. Anggota kelompok bimbingan supply chain atas sharing pengetahuan berharganya. 8. Faizaty atas ketangguhan, kesabaran, kecerdasan, dan inspirasinya.

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan konstribusi yang nyata terhadap perkembangan ilmu pengetahuan, khususnya di bidang rantai pasokan kertas.

Bogor, 12 Agustus 2011

DAFTAR ISI

KATA PENGANTAR ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 3

1.3 Manfaat ... 3

II. TINJAUAN PUSTAKA ... 4

2.1 Rantai Pasokan Kertas ... 4

2.1.1 Pengertian Rantai Pasokan ... 4

2.1.2 Karakteristik Rantai Pasokan Kertas ... 6

2.1.3 Manajemen Hubungan dengan Pemasok ... 7

2.2 Seleksi dan Evaluasi Pemasok ... 8

2.2.1 Karakteristik Masalah Seleksi Pemasok ... 8

2.2.2 Kriteria dalam Seleksi Pemasok ... 9

2.2.3 Metode Pengambilan Keputusan pada Seleksi Pemasok ... 12

III.METODE PENELITIAN ... 14

3.1 Kerangka Pemikiran ... 14

3.2 Tata Laksana Penelitian ... 16

3.3 Rancangan Penelitian dan Definisi Operasional ... 16

3.3.1 Seleksi Item/Bahan Kritis ... 16

3.3.2 Identifikasi Kriteria Seleksi Pemasok ... 18

3.3.3 Pemilihan Pakar ... 19

3.4 Metode Analisis Data ... 19

3.4.1 Kerangka Kerja Pengembangan Rantai Pasokan Van der Vorst ... 19

3.4.2 Analytical Hierarchy Process (AHP) untuk Pemodelan Seleksi Pemasok ... 20

IV.KONFIGURASI RANTAI PASOKAN KERTAS ... 25

4.1 Struktur Jaringan Rantai Pasokan ... 25

4.1.1 Anggota Rantai Pasokan ... 27

4.1.2 Entitas Rantai Pasokan ... 29

4.1.2.1 Produk ... 29

4.1.2.2 Pasar ... 30

4.1.2.3 Persaingan dan Keunggulan Kompetitif ... 31

4.2 Proses Bisnis Rantai Pasokan Kertas ... 32

4.2.1 Tinjauan Siklus ... 33

4.2.2 Tinjauan Dorong/Tarik ... 34

4.3 Manajemen Rantai Pasokan Kertas ... 35

4.3.1 Perencanaan Permintaan dan Pasokan ... 35

4.3.2 Perencanaan dan Pengelolaan Persediaan ... 37

4.4 Sumberdaya Rantai Pasokan ... 42

4.4.1 Sumberdaya Fisik ... 42

4.4.2 Sumberdaya Teknologi ... 44

4.4.3 Sumberdaya Permodalan ... 45

4.4.4 Sumberdaya Manusia ... 45

V. MODEL SELEKSI DAN EVALUASI PEMASOK DENGAN AHP ... 46

5.1 Penilaian Pemasok pada PT Kertas Leces ... 46

5.2 Model AHP untuk Seleksi dan Evaluasi Pemasok ... 47

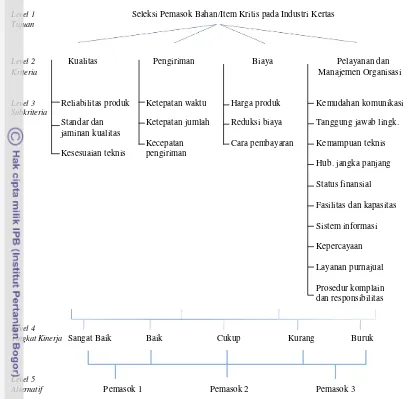

5.2.1 Struktur Keputusan Hierarkis ... 47

5.2.2 Hasil Pengumpulan dan Pengolahan Data ... 49

5.2.3 Aplikasi AHP pada Masalah Seleksi Pemasok Spesifik ... 52

5.2.4 Analisis Sensitivitas terhadap Tingkat Kepentingan Kriteria ... 53

5.3 Implikasi Manajerial ... 54

5.3.1 Faktor Kesuksesan Kritis dalam Seleksi Pemasok ... 54

5.3.2 Monitoring Kinerja Pemasok ... 55

VI.KESIMPULAN DAN SARAN ... 57

6.1 Kesimpulan ... 57

6.2 Saran ... 57

DAFTAR PUSTAKA ... 59

DAFTAR TABEL

Halaman

Tabel 1. Perbandingan antara rantai pasokan yang efisien dengan yang reponsif ... 5

Tabel 2. Kriteria dalam seleksi pemasok dan tingkat kepentingannya (Dickson, 1966) ... 10

Tabel 3. Ringkasan literatur terkait kriteria seleksi pemasok dan kasus industrinya ... 11

Tabel 4. Item/bahan kritis untuk produksi kertas ... 17

Tabel 5. Kriteria dan subkriteria pada tahap pra-eliminasi oleh responden ahli ... 18

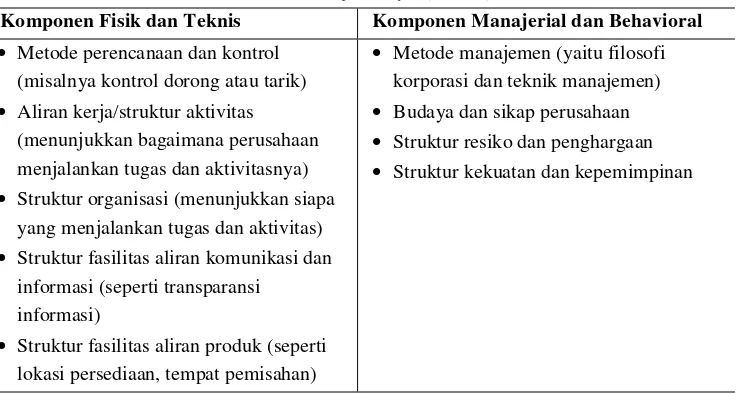

Tabel 6. Dua kelompok komponen manajemen yang terlingkup dalam rantai pasokan ... 20

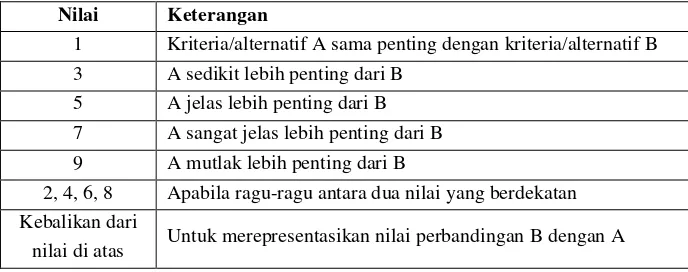

Tabel 7. Skala nilai perbandingan berpasangan ... 22

Tabel 8. Nilai random index pada beberapa tingkat alternatif ... 23

Tabel 9. Matriks perbandingan berpasangan untuk skala lima-poin tingkat kinerja ... 24

Tabel 10. Produksi dan konsumsi kertas di indonesia (dalam juta ton) ... 29

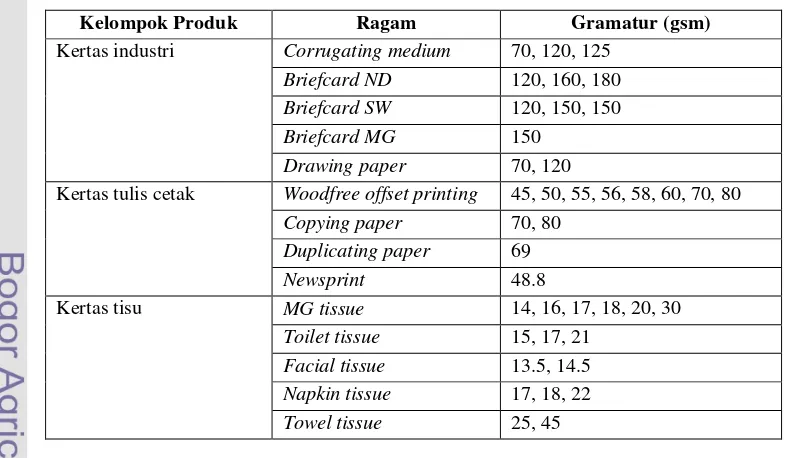

Tabel 11. Variasi jenis kertas produksi PT Kertas Leces ... 29

Tabel 12. Konsumsi kertas per kapita di beberapa negara (dalam kg/kapita/tahun) ... 30

Tabel 13. Daftar pelanggan PT Kertas Leces ... 31

Tabel 14. Pangsa pasar beberapa perusahaan berdasarkan kapasitas terpasang tahun 2006 ... 32

Tabel 15. Data penjualan kertas PTKL dibandingkan dengan target RKAP tahun 2007 ... 36

Tabel 16. Kapasitas, bahan baku, dan produk pada lima mesin kertas PT Kertas Leces ... 43

Tabel 17. Kriteria dan cara penilaian pemasok PT Kertas Leces ... 46

Tabel 18. Hasil penilaian responden ahli tentang tingkat relevansi kriteria yang dipertimbangkan dalam seleksi pemasok pada industri kertas ... 48

Tabel 19. Matriks perbandingan berpasangan pada seleksi dan evaluasi pemasok ... 50

Tabel 20. Bobot prioritas lokal dan global untuk setiap subkriteria ... 51

Tabel 21. Urutan peringkat kepentingan subkriteria ... 51

Tabel 22. Aplikasi model AHP pada simulasi kasus seleksi pemasok kertas bekas ... 52

Tabel 23. Identifikasi faktor lemah pada pemasok utama ... 56

DAFTAR GAMBAR

Halaman

Gambar 1. Proses-proses makro rantai pasokan ... 5

Gambar 2. Rantai pasokan pulp dan kertas ... 6

Gambar 3. Proses-proses kunci terkait fungsi pengadaan ... 8

Gambar 4. Kerangka pemikiran konseptual penelitian ... 15

Gambar 5. Kerangka kerja pengembangan rantai/jaringan pasokan ... 20

Gambar 6. Model AHP untuk seleksi dan evaluasi pemasok material produksi kertas ... 21

Gambar 7. Pola general rantai pasokan kertas ... 25

Gambar 8. Konsumsi golongan serat untuk produksi kertas Indonesia ... 25

Gambar 9. Pola rantai pasokan kertas PT Kertas Leces ... 26

Gambar 10. Siklus proses rantai pasokan PT Kertas Leces ... 33

Gambar 11. Proses dorong/tarik pada rantai pasokan PT Kertas Leces ... 34

Gambar 12. Prosedur pengadaan barang/jasa PT Kertas Leces ... 40

Gambar 13. Struktur hierarki keputusan dalam seleksi dan evaluasi pemasok pada industri kertas .. 49

Gambar 14. Analisis sensitivitas kinerja pemasok pada setiap kriteria (kondisi awal) ... 53

Gambar 15. Analisis sensitivitas kinerja pemasok setelah perubahan tingkat kepentingan pengiriman ... 53

Gambar 16. Klasifikasi peringkat pemasok berdasarkan selang tingkat sensitivitas gradien pengiriman ... 54

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Pangsa pasar beberapa perusahaan kertas dan kertas leces berdasarkan jenis produk kertas ... 58 Lampiran 2. Struktur organisasi PT Kertas Leces (tingkat direktur sampai superintendent) ... 59 Lampiran 3. Data impor kertas bekas dan proyeksi konsumsi bahan baku serat untuk produksi kertas

BAB I

PENDAHULUAN

1.1

Latar Belakang

Selama dekade terakhir ini terjadi perubahan besar pada industri pulp dan kertas. Tiga aspek utama yang mengisi perubahan tersebut yaitu permintaan, selektivitas perolehan bahan baku, dan persaingan industri. Untuk di Indonesia, permintaan terhadap komoditi kertas pada periode 2004-2007 meningkat dari 5.47 juta ton menjadi 6 juta ton atau naik rata-rata 3.13% per tahun. Walaupun sudah mengalami peningkatan, konsumsi kertas perkapita di Indonesia masih sekitar 26 kg perkapita pertahun, jauh di bawah Malaysia (110.8 kg/kapita/tahun), terlebih dibandingankan Jepang (245.5 kg/kapita/tahun), Amerika Serikat (288 kg/kapita/tahun), dan Finlandia (368.6 kg/kapita/tahun) (Departemen Perindustrian 2009).

Tren permintaan kertas dalam negeri yang diproyeksi terus meningkat ini kemudian menarik banyak investor untuk masuk dalam industri pulp dan kertas. Selama periode 2004-2008, kapasitas pulp domestik meningkat rata-rata 0.6% per tahun, yaitu dari 5.2 juta ton menjadi 6.4 juta ton per tahun. Pada 2009, kapasitas terpasangnya bahkan meningkat lagi menjadi 6.9 juta ton per tahun seiring dengan beroperasinya pabrik baru. Pada periode yang sama, kapasitas produksi kertas juga mengalami peningkatan dari 10 juta ton menjadi 10.9 juta ton per tahun. Indonesia juga memiliki potensi lahan yang masih cukup luas untuk dikembangkan menjadi hutan tanaman industri (HTI) sebagai sumber bahan baku yang berkelanjutan. Departemen Kehutanan (2008) menyebutkan luas areal hutan di Indonesia diperkirakan 133,369,684 ha, terdiri atas hutan lindung 31,604,032 ha, kawasan pelestarian alam 20,142,049 ha, hutan produksi 36,649,918 ha, hutan produksi terbatas 22,502,724 ha, dan hutan produksi yang dapa dikonversi 22,795,961 ha (Departemen Perindustrian 2009).

Modal hutan alam yang luas dan perkembangan HTI selama ini menjadikan posisi Indonesia sebagai pemasok pulp dan serpih kayu semakin penting, terutama bagi negara-negara Asia. Walaupun demikian, perjalanan industri pulp dan kertas – juga industri kehutanan pada umumnya – dalam negeri tidaklah berjalan mulus, sehubungan dengan isu pemanasan global, lingkungan hidup, dan penebangan liar yang menjadi perhatian dunia. Sampai September 2004, masih lebih dari 90% bahan baku kayu untuk industri pulp di Indonesia berasal dari hutan alam. Hal ini mendorong upaya pembenahan sumber pasokan bahan baku kayu agar lebih menjamin keberlanjutan produksi dan penerimaan hasilnya di pasar dunia.

Industri pulp dan kertas memiliki beberapa karakteristik yang membuatnya unik. Pertama, volume dan kualitas pasokan pada industri tersebut bersifat stokastik dan sulit diprediksi. Kedua, lingkup perencanaannya memiliki rentang mulai dari yang sangat pendek (detik) hingga yang sangat panjang (dekade). Ketiga, terdapat banyak sekali produk turunan (ratusan) dibandingkan dengan asal bahan bakunya (hanya beberapa spesies pohon). Keempat, tradisinya menggunakan perencanaan manual dalam sistem berbasis dorong (push-based), dan masih memiliki banyak masalah praktis ketika diubah menjadi sistem berbasis tarik (pull-based). Kelima, hubungan dengan pelanggan biasanya didasarkan pada sistem spot and contract. Keenam, sifatnya yang padat modal dengan margin yang kecil. Industri pulp dan kertas bersandar pada rantai pasokan yang begitu panjang dan terintegrasi, bermula dari kayu yang dipanen dari hutan dan berakhir sebagai bermacam produk dalam kehidupan sehari-hari. Tahapan-tahapan aktivitas pada rantai pasokan pulp dan kertas ini juga melibatkan berbagai perusahaan dan organisasi (Carlsson et al. 2006).

untuk lebih memperhatikan segala aktivitas dan fungsinya agar dapat benar-benar berjalan dengan efektif dan efisien. Manajemen rantai pasokan(supply chain management – SCM) merupakan suatu pendekatan untuk secara efisien mengintegrasikan pemasok, perusahaan manufaktur, gudang besar, dan pengecer sedemikian rupa sehingga suatu produk dapat diproduksi dan didistribusikan dalam kuantitas yang tepat, pada lokasi yang tepat, dan dalam waktu yang tepat agar biaya-biaya keseluruhan sistem dapat diminimumkan dengan tetap menjaga tingkat pelayanan yang memuaskan (Simchi et al.

2000 dalam Hou dan Huang 2002). Koordinasi yang erat antar-organisasi dalam rantai pasokan dibutuhkan untuk mencapai tujuan tersebut (Lee dan Billington 1992).

PT Kertas Leces (PTKL) adalah salah satu Badan Usaha Milik Negara (BUMN) yang bergerak dalam industri pulp dan kertas dengan memproduksi berbagai jenis kertas. PTKL adalah pabrik kertas tertua kedua di Indonesia (setelah Pabrik Kertas Padalarang) yang beroperasi sejak 1940. Dengan pengalaman lebih dari setengah abad dalam industri kertas dan kemampuannya dalam mengahasilkan berbagai jenis kertas, rantai pasokan kertas yang melibatkan PTKL menjadi menarik untuk dipelajari.

Keberhasilan implementasi manajemen rantai pasokan ditentukan pertama kali oleh keputusan strategis pemilihan pemasok (Hou dan Huang 2002). Koordinasi dengan pemasok bukan hal mudah karena pemasok merupakan organisasi eksternal sehingga dibutuhkan sistem kerjasama dan pertukaran informasi yang terintegrasi. Pengembangan pemasok adalah salah satu cara yang dapat ditempuh untuk meningkatkan daya saing dari keseluruhan rantai pasokan (Lee et al. 2001). Aktivitas seleksi pemasok memainkan peran kunci dalam organisasi karena secara signifikan dapat mengurangi harga barang dan meningkatkan daya saing harga perusahaan. Disamping itu, tuntutan aspek kualitas dan waktu pengiriman, selain biaya, dalam persaingan pasar yang semakin mengglobal saat ini menambah kompleksitas keputusan seleksi pemasok ini (Ting dan Cho 2008).

Penelitian ini mengkaji rantai pasokan industri kertas dengan menggunakan pendekatan kerangka kerja Van der Vorst (2006) untuk mendapatkan gambaran tentang rantai pasokan, partisipan, proses, produk, sumberdaya, dan manejemennya, serta hubungan antara hal tersebut dengan atribut-atribut terkait. Van der Vorst (2006) mengadaptasi kerangka kerja dari Lambert dan Cooper (2000) untuk menggambarkan rantai pasokan dengan membaginya ke dalam empat elemen, yaitu struktur jaringan, proses bisnis rantai, manajemen rantai dan jaringan, dan sumberdaya rantai. Analisis konfigurasi rantai kertas pada penelitian ini mengambil studi kasus di PT Kertas Leces, Probolinggo. Selanjutnya, fokus kajian diarahkan pada masalah seleksi dan evaluasi pemasok pada rantai pasokan kertas. Struktur hierarkis dalam seleksi dan evaluasi pemasok dikembangkan menggunakan Proses Hierarki Analitik (Analytical Hierarchy Process – AHP). Hal ini berguna untuk mengidentifikasi kandidat pemasok terbaik dengan mempertimbangkan kriteria kuantitatif dan kualitatif. Proses tersebut diharapkan dapat berimplikasi pada manajemen hubungan dengan pemasok sehingga dapat berjalan dengan lebih efektif dan efisien.

1.1.1

Batasan Masalah

Pembatasan masalah pada penelitian ini adalah sebagai berikut.

1. Rantai pasokan kertas yang dikaji dalam penelitian ini berdasarkan studi kasus pada PT Kertas Leces (Persero), Probolinggo.

2. Partisipan ahli yang dijadikan responden dalam penentuan kriteria dan prioritasnya untuk proses seleksi dan evaluasi pemasok berasal dari kalangan akademisi perguruan tinggi dan peneliti dari lembaga riset.

1.1.2

Rumusan Masalah

Dengan demikian, masalah yang bisa dirumuskan dalam penelitian ini adalah bagaimana konfigurasi rantai pasokan kertas (dengan mengambil studi kasus di PTKL), dan bagaimana model seleksi dan evaluasi pemasok untuk industri kertas yang dihasilkan dari pendekatan AHP.

1.2

Tujuan

Berdasarkan paparan di atas, tujuan penelitian ini adalah sebagai berikut. 1. Mengkaji konfigurasi rantai pasokan kertas.

2. Mengembangkan model seleksi dan evaluasi pemasok dengan pendekatan Analytical Hierarchy Process (AHP).

1.3

Manfaat

Hasil penelitian ini diharapkan dapat memberikan manfaat terhadap pihak-pihak sebagai berikut.

1. Manfaat bagi PTKL

Memberikan masukan berupa informasi terkait rantai pasokan kertas spesifiknya, sehingga dapat digunakan sebagai pertimbangan dalam menentukan kebijakan strategis perbaikan kinerja perusahaan, demikian pula terkait medel seleksi dan evaluasi pemasok yang dikembangkan.

2. Manfaat bagi dunia pendidikan

BAB II

TINJAUAN PUSTAKA

2.1

Rantai Pasokan Kertas

2.1.1

Pengertian Rantai Pasokan

Rantai Pasokan (supply chain) terdiri dari semua pihakyang terlibat, baik langsung maupun tidak langsung, dalam upaya pemenuhan permintaan konsumen. Rantai pasokan tidak saja mencakup perusahaan manufaktur dengan pemasok, namun juga transportir, gudang, pengecer, bahkan konsumen itu sendiri. Dalam setiap organisasi, perusahaan manufaktur misalnya, rantai pasokan meliputi semua fungsi yang dilakukan dalam menerima dan memenuhi permintaan konsumen (Chopra dan Meindl 2001). Rantai pasokan merupakan sekumpulan aktivitas (fisik dan pembuatan keputusan) yang dihubungkan oleh aliran material dan informasi serta terkait aliran uang dan hak milik yang melewati batas-batas organisasi (Van der Vorst 2006).

Tujuan setiap rantai pasokan seharusnya adalah untuk memaksimumkan keseluruhan nilai yang dihasilkan. Nilai tersebut sangat berkaitan erat dengan profitabilitas rantai pasokan (supply chain profitability or surplus), yaitu selisih antara pendapatan yang diperoleh dari konsumen dengan keseluruhan biaya yang terjadi sepanjang rantai pasokan. Semakin tinggi profitabilitas rantai pasokan, semakin sukses rantai pasokan tersebut (Chopra dan Meindl 2001).

Dalam rantai pasokan apa pun, hanya ada satu sumber pendapatan: konsumen. Dari konsumenlah rantai pasokan memperoleh aliran uang positif yang kemudian “dipertukarkan” diantara tingkat-tingkat (organisasi) rantai pasokan tersebut. Setiap tingkat mengambil bagian tertentu atas aktivitas yang dilakukannya dalam rangka pemenuhan permintaan konsumen tadi. Semua aliran informasi, produk, dan keuangan membuahkan biaya dalam rantai pasokan. Dengan demikian, manajemen yang sesuai bagi aliran-aliran tersebut adalah kunci kesuksesan rantai pasokan. Manajemen rantai pasokan (supply chain management – SCM) yang efektif mencakup manajemen aset rantai pasokan serta aliran produk, informasi, dan keuangan untuk memaksimumkan profitabilitas rantai pasokan total (Chopra dan Meindl 2001).

Bagaimanapun, saat ini nilai yang hendak dan mampu dibayarkan oleh konsumen (customer’s

willingness to pay) atas suatu produk tidak saja bergantung pada biaya-biaya finansial yang terkait dengan aktivitas pemenuhannya. Konsep nilai telah berkembang menjadi lebih terkait dengan apa yang sering disebut dengan „Tiga P‟ (‘Tripple P‟): People (manusia), Planet (bumi), dan Profit

(keuntungan). Kinerja sosial dan lingkungan menjadi aspek yang juga dipertimbangkan dalam pembentukan „nilai‟ oleh konsumen, disamping kinerja finansial (Van der Vorst 2006).

Dalam definisi SCM, proses bisnis menunjuk pada rangkaian aktivitas terstruktur dan terukur yang dirancang untuk memproduksi output tertentu bagi konsumen atau pasar tertentu (Davenport 1993 dalam Van der Vorst 2006). Chopra dan Meindl (2001) mengklasifikasikan proses-proses rantai pasokan suatu perusahaan kedalam tiga proses makro berikut, sebagaimana juga ditunjukkan pada Gambar 1.

a. Customer Relationship Management (CRM), yaitu semua proses yang berfokus pada interaksi antara perusahaan dengan konsumennya.

b. Internal Supply Chain Management (ISCM), yaitu semua proses yang terjadi dalam internal perusahaan.

Pemasok Perusahaan Konsumen

SRM ISCM CRM

Memasok (source) Negosiasi

Pembelian Kolaborasi desain Kolaborasi pasokan

Perencanaan strategis Perencanaan permintaan Perencanaan Pasokan Pemenuhan (fulfillment) Pelayanan lapangan

Pasar Harga Jual

Pusat panggilan Manajemen pesanan

Gambar 1. Proses-proses makro rantai pasokan (Chopra dan Meindl 2001)

Sebuah perusahaan, relatif dibandingkan dengan para pesaingnya, seharusnya menetapkan serangkaian kebutuhan konsumen untuk berusaha dipenuhi dengan produk atau jasa yang dihasilkan. Ini disebut sebagai strategi kompetitif perusahaan. Strategi kompetitif ditetapkan berdasarkan pada bagaimana konsumen memprioritaskan antara harga, waktu pengiriman, variasi, dan kualitas dari produk yang diinginkannya. Strategi kompetitif ini membutuhkan pelaksanaan peran dan strategi yang baik dari semua fungsi rantai nilai (value chain) perusahaan; pengembangan produk baru, pemasaran dan penjualan, operasi, distribusi, serta palayanan. Agar mencapai kesesuaian antarstrategi tersebut, perusahaan perlu mengerti tentang konsumennya dan ketidakpastian rantai pasokannya, serta mengerti tentang kemampuan rantai pasokan yang dijalankan. Sehubungan dengan hal di atas, Tabel 1 berikut memaparkan perbedaan strategi fungsional antara dua jenis rantai pasokan: efisien dan responsif (Chopra dan Meindl 2001).

Tabel 1. Perbandingan antara rantai pasokan yang efisien dengan yang reponsif

Rantai Pasokan Efisien Rantai Pasokan Responsif

Tujuan utama Memasok permintaan pada tingkat biaya terendah

Merespon permintaan dengan cepat

Strategi desain produk

Memaksimalkan kinerja pada tingkat biaya produk minimum

Menciptakan „modularitas‟ agar memungkinkan penundaan diferensiasi produk

Strategi harga Marjin lebih rendah karena harga adalah pertimbangan utama bagi konsumen

Marjin lebih tinggi

Strategi proses manufaktur

Biaya lebih rendah melalui tingkat utilisasi tinggi

Mempertahankan fleksibilitas kapasitas untuk menyangga ketidakpastian permintaan/pasokan

Strategi persediaan

Meminimalkan persediaan untuk menurunkan harga

Mempertahankan persediaan penyangga terkait dengan

ketidakpastian permintaan/pasokan

Strategi waktu tunggu

Diturunkan, namun pada tingkat yang tidak mempengaruhi biaya

Sangat diiturunkan, walaupun biayanya signifikan

Strategi pemasok Memilih berdasarkan harga dan kualitas

Berdasarkan kecepatan, fleksibilitas, reliabilitas, dan kualitas

2.1.2

Karakteristik Rantai Pasokan Kertas

Industri pulp dan kertas dapat dilihat sebagai jaringan dari unit-unit produksi yang secara bertahap mengubah dan memperhalus kayu menjadi produk konsumsi yang begitu luas (Gambar 2). Proses tersebut sangat jarang dijalankan oleh satu perusahaan tunggal. Jaringan produksi berhubungan dengan jaringan pengadaan yang bermula di hutan. Jaringan ini dapat terdiri dari berbagai lokasi (lahan kayu atau tempat penyimpanan lainnya) dimana kayu-kayu log hanya disimpan dan diangkut sementara di tempat tersebut sebelum ke unit produksi. Jaringan produksi juga terhubung dengan jaringan distribusi yang berakhir pada para pengecer, serta bersama-sama konsumen akhir membentuk jaringan penjualan (Carlsson et al. 2006).

Industri pulp dan kertas memiliki beberapa karakteristik yang membuatnya unik. a. Volume dan kualitas pasokan pada industri ini bersifat stokastik dan sulit diprediksi.

b. Lingkup perencanaannya memiliki rentang mulai dari yang sangat pendek (detik) hingga yang sangat panjang (dekade).

c. Terdapat banyak sekali produk turunan (ratusan) dibandingkan dengan asal bahan bakunya (hanya beberapa spesies pohon).

d. Tradisinya menggunakan perencanaan manual dalam sistem berbasis dorong (push-based), dan masih memiliki banyak masalah praktis ketika diubah menjadi sistem berbasis tarik ( pull-based).

e. Hubungan dengan pelanggan biasanya didasarkan pada sistem spot and contract. f. Sifatnya yang padat modal dengan margin yang kecil.

Industri pulp dan kertas bersandar pada rantai pasokan yang begitu panjang dan terintegrasi, bermula dari kayu yang dipanen dari hutan dan berakhir sebagai bermacam produk dalam kehidupan sehari-hari.

Dalam rantai pasokan kertas, model pendukung pembuatan keputusan dapat bermacam-macam tergantung pada strategi yang diterapkan perusahaan terkait dengan titik penetrasi pesanan (order penetration point) antara jaringan produksi-distribusi, strategi hubungan dengan konsumen, dan penerapan kolaborasi antarperusahaan (Carlsson et al. 2006).

1. Titik penetrasi pesanan (TPP) ditentukan sebagaimana persediaan produk setengah jadi (misalkan pulp, roll induk) menjadi pemisah antara pendekatan perencanaan dorong (push) dengan pendekatan perencanaan tarik (pull). Dengan kata lain, produk setengah jadi pada TPP diproduksi berdasarkan hasil penyesuaian perkiraan permintaan dengan kapasitas produksi, sedangkan proses produksi-distribusi selanjutnya direncanakan seketika (just-in-time), diawali dengan datangnya pesanan.

Pada industri kertas, dalam prakteknya, TPP dapat ditetapkan pada tiga lokasi berbeda: sebelum mesin kertas (make-to-order), setelah mesin winder (convert-to-order), dan pada gudang penyimpanan (deliver-to-order). Penempatan TPP ini dibatasi oleh waktu respon yang dapat diterima konsumen.

2. Pendekatan jalinan hubungan konsumen juga sangat menentukan model pendukung keputusan dalam perencanaan rantai pasokan. Hubungan yang utamanya didasarkan pada pesanan ( order-based relation) adalah yang paling banyak digunakan di industri. Selain itu, akhir-akhir ini berkembang pula pendekatan Vendor Managed Inventory (VMI) dan Collaborative Planning, Forecasting, and Replenishment (CPFR).

3. Isu kolaborasi antar-perusahaan mendapat perhatian yang terus meningkat baik dari kalangan akademisi maupun dunia industri. Beberapa perusahaan, misalkan, bekerjasama untuk mengurangi biaya logistik dan pengadaan, atau berkolaborasi dalam perencanaan transportasi. Tujuannya adalah untuk memberikan solusi kolaboratif yang lebih baik bagi semua partisipan dengan mempertimbangkan kendala masing-masing yang dihadapi.

2.1.3

Manajemen Hubungan dengan Pemasok

Dalam rantai pasokan, koordinasi antara perusahaan manufaktur dengan para pemasok biasanya merupakan hubungan yang sulit sekaligus penting dalam jaringan distribusi. Oleh karena pemasok adalah bagian eksternal perusahaan manufaktur, koordinasi menjadi tidak mudah, kecuali kerjasama dan pertukaran informasi antara keduanya sudah terintegrasi. Kegagalan koordinasi dapat menyebabkan keterlambatan yang berlebih, dan pada akhirnya berdampak pada buruknya pelayanan konsumen. Akibatnya, persediaan barang yang didatangkan dari pemasok atau produk jadi pada perusahaan manufaktur dan distributor menjadi terakumulasi. Pada akhirnya, total biaya dari keseluruhan pasokan akan meningkat (Lee et al. 2001).

Gambar 3. Proses-proses kunci terkait fungsi pengadaan (Chopra dan Meindl 2001)

2.2

Seleksi dan Evaluasi Pemasok

Selama lebih dari satu dekade terakhir ini, kebutuhan untuk memperoleh daya saing global pada sisi pasokan meningkat pesat (Ting dan Cho 2008). Manajemen rantai pasokan yang efektif dalam kondisi persaingan saat ini mendorong terjalinnya hubungan strategis yang dekat dalam jangka panjang dengan lebih sedikit rekanan (Koprulu dan Albayrakoglu 2007; Narasimhan et al. 2004). Dalam tuntutan kondisi yang demikian, proses seleksi pemasok sangatlah penting bagi kesuksesan organisasi perusahaan manufaktur apa pun (Tahriri et al. 2008).

Pemilihan pemasok yang kompeten merupakan keputusan strategis pertama yang menentukan kesuksesan implementasi manajemen rantai pasokan. Seleksi pemasok sangat disadari sebagai salah satu tanggung jawab terpenting dalam fungsi manajemen pengadaan. Pemasok yang terkelola dengan baik dalam suatu rantai pasokan akan memberikan efek jangka panjang terhadap daya saing keseluruhan rantai pasokan itu sendiri dan dampak yang mendalam pada kepuasan pelanggan. Pearson dan Ellram (1995) menyebutkan beberapa alasan mengapa seleksi dan evaluasi pemasok menjadi hal yang begitu penting, terutama sehubungan dengan dampak yang diberikan oleh manajemen rantai pasokan, sebagai berikut (Hou dan Huang 2002).

1. Tren reduksi basis pasokan dan hubungan jangka panjang dengan pemasok. Adopsi praktek

just-in-time yang semakin meningkat dalam industri manufaktur telah meningkatkan perhatian terhadap reduksi basis pasokan, sehingga proses seleksi dan evaluasi pemasok menjadi lebih penting. Reduksi basis pasokan ini melibatkan komitmen jangka panjang dengan pemasok, yang pada gilirannya mendorong adanya sharing sumberdaya karena interaksi yang lebih kuat antara pembeli dan pemasok. Pada umumnya, evaluasi pemasok dapat dijadikan alat untuk mengurangi variabilitas bagi konsumen dengan mengurangi variabilitas pemasok dari sisi pengiriman, kualitas, fleksibilitas dan sebagainya.

2. Strategi pelibatan pemasok dalam proses desain produk. Praktek ini dianggap sebagai salah satu kontributor yang signifikan dalam mengurangi biaya dan meningkatkan kualitas pada siklus produksi.

3. Perkembangan sistem informasi electronic data interchangeable (EDI) yang memfasilitasi koordinasi dan interaksi yang lebih dekat antara pembeli dan pemasok.

2.2.1

Karakteristik Masalah Seleksi Pemasok

Benyoucef et al. (2003) mengkaji secara komprehensif mengenai karakteristik masalah seleksi pemasok, sebagai berikut.

1. Keputusan strategis

Memilih pemasok yang paling tepat telah lama dinilai sebagai salah satu fungsi paling penting yang dimiliki bagian (departemen) pengadaan. Kesulitan dan kepentingan keputusan ini diperkuat oleh kecenderungan bisnis akhir-akhir ini: persentase nilai komponen (barang) yang dibeli oleh perusahaan manufaktur dari total pendapatannya yang semakin meningkat, ekspansi pengadaan (dari pemasok) luar negeri, tingkat perkembangan teknologi yang semakin tinggi, disertai dengan siklus hidup produk yang menurun. Dengan demikian, keputusan terkait dengan masalah seleksi pemasok menentukan viabilitas jangka panjang perusahaan.

Penilaian dan assessment

pemasok

Seleksi pemasok dan negosiasi

kontrak

Kolaborasi

desain Pembelian

Perencanaan dan analisis

Keputusan tersebut pada mulanya akan mempengaruhi koordinasi berbagai pelayanan perusahaan, dan pada tahap selanjutnya akan berdampak pada posisi daya saingnya di pasar industri. Oleh karena itu, keputusan dalam memilih pemasok haruslah disejalankan dengan strategi perusahaan untuk mencapai tujuannya.

2. Multi-aktor

Keputusan seleksi pemasok membutuhkan keterlibatan berbagai layanan dalam perusahaan, bahkan keputusan ini akan tercermin dalam kegiatan layanan perusahaan, seperti peroduksi, transportasi, penyimpanan, pembelian, dan sebagainya. Disamping itu, sebagian besar kriteria keputusan yang dipertimbangkan bersifat subjektif.

3. Multi-kriteria

Keputusan seleksi pemasok biasanya membutuhkan pertimbangan beberapa kriteria. Sering kali pula kriteria-kriteria tersebut bersifat kontradiktif (misalnya aspek kualitas produk dengan harganya). Dengan demikian, pemilihan pemasok didasarkan pada nilai kompromi antarkriteria tersebut yang lebih baik.

4. Kriteria subjektif

Pada prakteknya, sejumlah kriteria keputusan yang signifikan bersifat subjektif. Kriteria semacam ini tidak dapat direpresentasikan dengan cara kuantitatif, misalnya kriteria “kemauan bisnis” pemasok. Selain kriteria subjektif, dipertimbangkan pula kriteria objektif, yaitu kriteria yang dapat diukur dengan dimensi kuantitatif yang konkrit (harga, misalnya). Masalahnya, penentuan dimensi kuantitatif tersebut tidaklah selalu mudah. Kualitas, misalnya, tidak dapat diukur secara langsung. Penilaian kriteria ini perlu didekati dengan memperhitungkan biaya penolakan produk, biaya layanan purnajual, dan sebagainya.

5. Karakteristik lain

Salah satu hal lain yang perlu diperhatikan adalah bahwa pemilihan pemasok biasanya perusahaan dihadapkan dengan lebih dari satu pemasok, yang disebut dengan pilihan atau situasi muli-pemasok. Selain itu, dibandingankan dengan kriteria, parameter masalah atau perilaku pemasok dapat bersifat stokastik atau pun deterministik. Berbagai batasan mengenai pemasok atau pembeli juga seringkali ditemui dalam pengambilan keputusan ini, semisal kapasitas terbatas pemasok, kuantitas order minimum atau maksimum, kualitas, waktu pengiriman, dan lain-lain.

2.2.2

Kriteria dalam Seleksi Pemasok

Seleksi pemasok merupakan keputusan yang sulit karena berbagai macam kriteria harus dipertimbangkan dalam proses pembuatan keputusannya. Analisis mengenai kriteria untuk memilih dan mengukur kinerja pemasok telah menjadi fokus perhatian banyak ilmuan dan praktisi pengadaan sejak 1960-an. Dickson (1966) pertama kali melakukan studi ekstensif mengidentifikasi, menentukan, dan menganalisis kriteria apa yang digunakan dalam memilih suatu perusahaan sebagai pemasok. Sebanyak lebih dari 23 kriteria dipertimbangkan dalam studinya, dimana respondennya diminta untuk memberikan nilai kepentingan bagi setiap kriteria dengan skala lima-poin (0 – 4), yaitu extreme,

Tabel 2. Kriteria dalam seleksi pemasok dan tingkat kepentingannya

No. Faktor Rataan Kepentingan Relatif

1 Kualitas 3.508 Mutlak penting

2 Pengiriman 3.417

Penting

3 Rekam jejak kinerja 2.998

4 Kebijakan klaim dan garansi 2.849

5 Fasilitas dan kapasitas produksi 2.775

6 Harga 2.758

7 Kemampuan teknis 2.545

8 Kondisi finansial 2.514

9 Prosedur komplain 2.488

Cukup penting

10 Sistem komunikasi 2.426

11 Reputasi dan posisi dalam industri 2.412

12 Keinginan menjalin bisnis 2.256

13 Manajemen dan organisasi 2.216

14 Kontrol operasi 2.211

15 Layanan perbaikan 2.187

16 Sikap 2.120

17 Kesan 2.054

18 Kemampuan kemas 2.009

19 Rekam jejak hubungan tenaga kerja 2.003

20 Lokasi geografis 1.872

21 Jumlah bisnis sebelumnya 1.597

22 Dukungan pelatihan 1.537

23 Perjanjian kerjasama 0.610 Kurang penting

Sumber: Dickson (1966) dalam Cheraghi (2002)

Cheraghi (2002) kemudian melakukan kajian mengenai faktor kesuksesan kritis (critical success factors) bagi seleksi pemasok yang dimulai dari studi Dickson dan melakukan review terhadap lebih dari 110 paper penelitian. Hasil studinya menunjukkan perubahan signifikan tingkat kepentingan relatif pada bermacam kriteria pada penelitian yang dilaporkan selama 1966-1990 dengan 1990-2001. Dibandingkan dengan peringkat yang disajikan oleh Weber et al. (1991), hasil studi Cheraghi menunjukkan bahwa kualitas, pengiriman, harga, layanan perbaikan (urutan ke-10 dari studi Weber), dan kemampuan teknis menempati peringkat teratas sebagai kriteria yang paling banyak disebutkan dalam literatur. Dari studi Cheraghi ini juga teridentifikasi beberapa kriteria “baru” dalam seleksi pemasok, seperti reliabilitas, fleksibilitas, konsistensi, dan hubungan jangka panjang.

Tabel 3. Ringkasan literatur terkait kriteria seleksi pemasok dan kasus industrinya

Literatur Kriteria (Subkriteria) Seleksi Pemasok Kasus

Industri

Lee et al. 2001 Kualitas (tingkat ketertolakan pada kontrol kualitas barang masuk, tingkat ketertolakan dari konsumen, kehilangan waktu dalam lini produksi, perbaikan karena masalah kualitas), Biaya (reduksi biaya, struktur penetapan harga), Pengiriman (ketepatan waktu, ketepatan jumlah), Pelayanan (status finansial, tingkat kerjasama dan pertukaran informasi, kemampuan teknologi dan R&D, fasilitas dan kapasitas produksi)

Pendingin ruangan, komponen

PCB

Tahriri et al.

2008

Kepercayaan (antar-perusahaan, interpersonal), Kualitas (produk, manajemen), Biaya (langsung, tidak langsung), Pengiriman (ketepatan waktu, ketepatan jumlah), Manajemen dan Organisasi (daya respon, disiplin, lingkungan, kemampuan teknis, fasilitas dan kapasitas, kinerja lampau), Finansial (dari proses manufaktur, dari produk)

Manufaktur baja

Cheng et al.

2009

Kualitas (sistem audit kualitas internal, standar kualitas, kinerja kualitas proses), Waktu Pengiriman (waktu tunggu, ketepatan waktu,

pengiriman mendesak setelah perubahan pesanan), Kinerja Masa Lalu (rekam jejak kualitas), Reputasi (kompensasi menyalahi kontrak), Pelayanan (kemampuan identifikasi masalah, kemampuan

menyelesaikan masalah), Harga (kepuasan terhadap biaya pembelian), Kapabilitas Proses (kontrol proses, stabilitas proses dan tingkat insiden abnormal, kemampuan proses R&D)

Semi-konduktor, wafer Koprulu dan Albayrakoglu 2007

Biaya (biaya awal, daya saing landed cost, biaya tetap), Kualitas (sampel, passing rate, pengembalian barang, pengujian integritas produk), Pengiriman (waktu tunggu,waktu sampling turn, tingkat pengiriman tepat waktu, timelines of costing), Fleksibilitas (perubahan volume pesanan, perubahan komposisi pesanan barang, kecepatan respon, minat ke negera lain), Inovasi (tim desain sendiri, kecepatan dan kualitas sampling, kepekaan terhadap tren pasar), Kepercayaan (pelayanan konsumen, stabilitas finansial, kapasitas produksi mandiri, kepercayadirian, responsibilitas sosial)

Tekstil, pakaian

Ting dan Cho 2008

Biaya Pembelian (harga produk, biaya transportasi, biaya pemesanan), Kualitas Produk (rasio cacat dan rusak, rasio ketertolakan produk, sistem kualitas), Reliabilitas Pengiriman (delay waktu pengiriman, kekurangan kuantitas pengiriman), Pelayanan Konsumen (respon terhadap perubahan, waktu tunggu pesanan, respon terhadap pertanyaan), Kerjasama dan Kemitraan (desain produksi bersama, kontrak pasokan), Status Financial (aset dan kepemilikan, pendapatan, arus kas) Produk teknologi tinggi, komponen mother-board

Chakraborty et al. 2005

Biaya, Kualitas, Ketepatan Jadwal, Adaptabilitas Sistem, Kerjasama General

Light engineering,

die-casting

2.2.3

Metode Pengambilan Keputusan pada Seleksi Pemasok

Metode seleksi pemasok yaitu model atau pendekatan yang digunakan untuk melakukan proses pemilihan pemasok. Metode yang dipilih sangatlah penting bagi keseluruhan proses seleksi dan dapat berdampak signifikasn pada hasil seleksi pemasok yang dilakukan. Beberapa metode yang telah dikembangkan dan diklasifikasikan oleh begitu banyak peneliti selama bertahun-tahun. Metode-metode tertentu merupakan pilihan yang telah populer selama ini, sedangkan beberapa lainnya muncul baru-baru ini. Biasanya ketika sebuah perusahaan memutuskan untuk mengembangkan atau memilih suatu metode seleksi pemasok, hasilnya berupa kombinasi dari beberapa metode dengan keunggulan yang berbeda-beda, disesuaikan dengan kebutuhan spesifik perusahaan (Tahriri et al. 2007). Oleh karena itu, perlu untuk mengeksplorasi metode-metode seleksi yang berbeda dan membahas aplikasinya yang berbeda pula.

1. Model Pembobotan

Metode ini menilai pemasok dengan memperingkatkan kinerjanya dalam banyak kriteria dan menghitungnya sebagai satu kesatuan skor. Metode yang dikategorikan kedalam weighting model diantaranya categorical method, dan weighted-point method. Dengan pendekatan

categorical model, kinerja pemasok diklasifikasikan dalam kategori-kategori yang berbeda, seperti biaya, kualitas, ketepatan waktu pengiriman, dan sebagainya. Selanjutnya pembeli (dari bagian pengadaan, produksi, penjualan, dan kualitas) memberikan pendapatnya mengenai kinerja pemasok terkait kriteria-kriteria tersebut: memuaskan, tidak memuaskan, atau netral. Kelemahan dari metode ini terutama bahwa semua kriteria dinilai sama penting, sehingga jarang memberikan masukan bagi pengembangan kinerja pemasok (Kachainchai dan Weerawat 2009). Categorical model merupakan metode yang sederhana, juga tercepat, termudah, dan termurah untuk diimplementasikan. Namun metode ini biasanya melibatkan subjektivitas yang tinggi dan karenanya menjadi kurang tepat (Petroni 2000).

Metode weighted-point mempertimbangkan kriteria-kriteria dengan bobot tertentu yang sudah ditetapkan oleh pembeli. Setiap bobot kriteria tersebut kemudian dikalikan dengan skor kinerja pemasok yang dinilai oleh pembeli. Akhirnya, nilai kinerja untuk semua kriteria tadi ditotal untuk mendapatkan nilai akhir bagi tiap-tiap pemasok (Tahriri et al. 2007). Metode weighted-point selama ini merupakan teknik yang paling umum digunakan. Operasi matematis dalam metode ini sederhana namun efisien dalam pembuatan keputusan yang optimal. Akan tetapi, metode ini memiliki beberapa keterbatasan, salah satunya yaitu tidaklah mudah bagi metode ini untuk dengan efektif mempertimbangkan kriteria evaluasi yang bersifat kualitatif (Kachainchai dan Weerawat 2009).

2. Model biaya total

Pendekatan ini mencoba untuk menghitung semua biaya terkait dengan seleksi pemasok dalam satuan keuangan. Model ini meliputi cost ratio method dan total cost of ownership (TCO)

method. Metode yang pertama didasarkan pada analisis biaya yang mempertimbangkan rasio biaya dari kualitas produk, pengiriman, pelayanan, dan harga. Metode ini menghitung biaya tiap-tiap kriteria sebagai persentase dari total pembelian. Rating yang lebih tinggi diberikan pada pemasok dengan rasio biaya terhadap nilainya yang lebih rendah (Kachainchai dan Weerawat 2009). Metode cost ratio sangat fleksibel. Ia merupakan metode kompleks yang membutuhkan sistem penghitungan biaya yang tepat (Tahriri et al. 2007).

kompleksitasnya dan membutuhkan lebih banyak waktu, serta mensyaratkan kemampuan identifikasi elemen-elemen lebih penting lainnya (Tahriri et al. 2007).

3. Model pemrograman matematis

Model ini seringkali hanya mempertimbangkan kriteria kuantitatif. Pendekatan ini mencakup

Artificial Neural Network (ANN), Data Envelopment Analysis (DEA) Principle Component Analysis (PCA) (Kachainchai dan Weerawat 2009; Tahriri et al. 2007). Sistem metode ANN

mencakup dua fungsi, yaitu 1) fungsi untuk mengukur dan mengevaluasi kinerja pembelian dan menyimpannya dalam suatu basis data sebagai sumber penyedia data bagi neural network, dan 2) fungsi yang menggunakan neural network untuk memilih pemasok (Kachainchai dan Weerawat 2009). Model ANN dapat menghemat biaya dan waktu. Hanya saja, model ini mempunyai kelemahan pada kebutuhannya pada perangkat lunak khusus dan seorang personil ahli pada subjek ini (Tahriri et al. 2007).

DEA adalah suatu metode pemrograman matematis untuk menilai efisiensi komparatif dari unit-unit pembuat keputusan (decision-making units – DMU), dimana keberadaan input dan output yang banyak menyulitkan proses perbandingan tersebut. DEA merupakan metode non-parametrik yang memungkinkan pengukuran efisiensi tanpa harus menentukan bentuk fungsi produksinya atau bobot untuk input dan output yang berbeda (Kachainchai dan Weerawat, 2009). Metode PCA memiliki dua keuntungan, yaitu kemudahan dan kemampuannya menangani bermacam atribut yang bertentangan (Tahriri et al. 2007).

Lee et al. (2001) mengklasifikasikan model mathematical programming kedalam goal programming (GP) atau multiobjective programming (MOP) dan linear programming (LP) atau mixed integer programming (MIP). Sebelum membuat model pemrograman matematis, koefisien fungsi tujuan harus terlebih dahulu ditentukan. Kelemahan GP dan MOP terletak pada kebutuhannya terhadap tingkat tujuan yang dikehendaki dan tidak dapat mengakomodasi kriteria subjektif. Sedangkan pada formulasi masalah LP/MIP, eskpresi tujuan banyak yang dinyatakan sebagai batasan (constraint) karena formulasi model ini hanya memungkinkan satu fungsi tujuan.

4. Analytical Hierarchy Process (AHP)

AHP merupakan salah satu metode yang dalam prakteknya paling sering digunakan. Metode ini pertama kali dikembangkan oleh Thomas Saaty pada 1971. Ini adalah suatu metode ideal untuk merangking alternatif ketika terdapat banyak kriteria dan subkriteria pada proses pengambilan keputusan. Pendekatan ini dapat menggabungkan kriteria kuantitaif dan kualitatif. Keunggulan pendekatan ini terletak pada kemampuannya dalam menyusun masalah yang kompleks, multi-aktor, multi-atribut, dan multi-periode secara hierarkis. AHP sering dipertimbangkan sebagai suatu metode seleksi pemasok karena pendekatan ini memungkinkan pembuat keputusan meranking pemasok berdasarkan kepentingan relatif kriteria dan kesesuaiannya dengan pemasok (Tahriri et al. 2007).

Proses dalam model AHP dimulai dengan menentukan tingkat kepentingan relatif kriteria dalam pencapaian tujuan. Fokus berikutnya kemudian berlanjut pada mengukur tingkat pencapaian setiap alternatif terhadap kriteria yang ada. Pada akhirnya, hasil dari dua analisis tersebut disintesis untuk menghitung tingkat kepentingan relatif setiap alternatif terhadap pencapaian tujuan awal.

BAB III

METODE PENELITIAN

3.1

Kerangka Pemikiran

Tren peningkatan yang ditunjukkan oleh permintaan kertas di dalam negeri selama dua dekade terakhir mengindikasikan bahwa produk berbasis selulosa ini memiliki potensi pasar yang sangat baik. Pengelolaan rantai pasokan dalam industri pulp dan kertas yang mencakup segala aktivitas yang terjadi dari hulu sampai hilir mempunyai peranan yang sangat penting dalam paradigma integratif. Terlebih industri ini melibatkan tahapan-tahapan aktivitas yang sangat panjang dan dilakukan oleh biasanya lebih dari satu perusahaan atau organisasi. Rantai pasokan kertas menjadi menarik untuk dikaji tidak saja sehubungan dengan tren konsumsinya yang terus meningkat, tetapi juga kompleksitas isu yang turut mempengaruhinya, seperti perhatian dunia akan konservasi hutan dan pemanasan global, serta perubahan peta sumber pasokan pulp dunia.

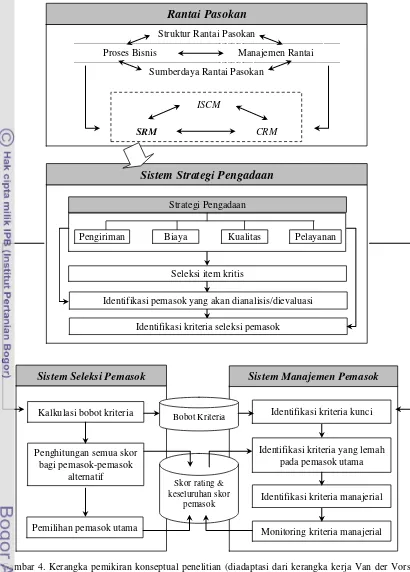

Pada penelitian ini rantai pasokan kertas dianalis dengan mengikuti kerangka kerja Van der Vorst (2006). Dengan pendekatan ini, rantai pasokan dibedakan dalam empat elemen dasar yang saling terkait: struktur, proses bisnis, manajemen, dan sumberdaya rantai pasokan. Dari perspektif sebuah perusahaan, proses-proses dalam rantai pasokannya, menurut Chopra dan Meindl (2001), dapat dikelompokkan kedalam tiga wilayah utama: customer relationship management (CRM), internal supply chain management (ISCM), dan supplier relationship management (SRM). Kesuksesan rantai pasokan sangat dipengaruhi oleh integrasi ketiga proses makro yang berjalan baik. Dengan berfokus pada ketiga proses makro ini, performa rantai pasokan yang melibatkan perusahaan dapat dideskripsikan.

Fokus kajian penelitian ini selanjutnya diarahkan pada salah satu aspek terpenting dalam proses makro SRM, yaitu seleksi pemasok. Kerangka kerja untuk fokus kedua ini diadopsi dari Lee et al.

(2001), Tam dan Tummala (2001), dan Tahriri et al. (2008). Model AHP diterapkan sebagai basis pendekatan untuk mengembangkan metode seleksi pemasok yang sistematis dan logis bagi suatu perusahaan kertas. Model AHP digunakan untuk mengkalkulasi bobot kriteria – baik yang kuantitatif

maupun yang kualitatif – dalam pemilihan pemasok, dan memperingkatkan kinerja pemasok yang dievaluasi. Diagram kerangka pemikiran konseptual penelitian ini disajikan pada Gambar 4.

Dengan mengadopsi kerangka kerja yang dikembangkan Lee et al. (2001), informasi yang diperoleh dari proses seleksi pemasok digunakan sebagai masukan bagi proses manajemen pemasok. Terdapat tiga bagian logis dari subkerangka peningkatan rantai pasokan kertas melalui aspek SRM -nya, yaitu sistem strategi pengadaan, sistem seleksi pemasok, dan sistem manajemen pemasok. Strategi pengadaan yang meliputi empat kriteria (biaya, pengiriman, kualitas, dan pelayanan) berfungsi untuk memilih item-item kritis dari sekian banyak item pembelian dalam suatu perusahaan kertas, untuk penilaian awal alte r na t i f pemasok yang dievaluasi, dan untuk me n g i d e n tifikasi kri t e ria seleksi pemasok.

Gambar 4. Kerangka pemikiran konseptual penelitian (diadaptasi dari kerangka kerja Van der Vorst 2006 untuk pengembangan rantai pasokan dan Lee et al. 2001 untuk pemodelan AHP)

Sistem seleksi pemasok berfungsi untuk mengkalkulasi bobot setiap kriteria (terpilih) dan menyusun peringkat alternatif pemasok berdasarkan kinerja terhadap kriteria tersebut, serta memilih pemasok utama sesuai basis item kritisnya dengan menggunakan model AHP. Selanjutnya pada sistem manajemen pemasok, kriteria manajerial diidentifikasi melalui informasi yang diperoleh dari proses seleksi pemasok, dan menjadikannya bahan monitoring utama bagi pengembangan kinerja pemasok.

Identifikasi kriteria seleksi pemasok Identifikasi pemasok yang akan dianalisis/dievaluasi

Seleksi item kritis Strategi Pengadaan

Pengiriman Biaya Kualitas Pelayanan

Identifikasi kriteria kunci

Identifikasi kriteria yang lemah pada pemasok utama

Identifikasi kriteria manajerial

Monitoring kriteria manajerial Bobot Kriteria

Skor rating & keseluruhan skor

pemasok

Sistem Manajemen Pemasok

Kalkulasi bobot kriteria

Penghitungan semua skor bagi pemasok-pemasok

alternatif

Pemilihan pemasok utama

Sistem Seleksi Pemasok

Sistem Strategi Pengadaan

Struktur Rantai Pasokan--- ---

Proses Bisnis Manajemen Rantai

--- Sumberdaya Rantai Pasokan

Rantai Pasokan

SRM CRM

[image:30.595.111.521.75.647.2]3.2

Tata Laksana Penelitian

Pelaksanaan penelitian ini melalui tahapan-tahapan sebagai berikut. 1. Identifikasi masalah

Langkah awal ini sangat diperlukan untuk menentukan dan memperjelas masalah yang akan dibahas sehingga penyelesaiannya dapat lebih terarah dan tepat.

2. Studi pustaka

Studi pustaka yang sesuai dengan topik penelitian ini yaitu mengenai konsep rantai pasokan dan kerangka pengembangannya, serta mengenai evaluasi pemasok dan penerapan metode

AHP pada masalah tersebut. 3. Perumusan masalah

Penentuan lingkup permasalahan yang sudah diidentifikasi. 4. Penetapan tujuan penelitian

Penentuan tujuan penelitian untuk dijadikan acuan hasil akhir penelitian ini. 5. Pengumpulan data

Data yang dikumpulkan dalam penelitian ini terdiri dari data kuantitatif dan kualitatif, baik yang berupa data primer maupun sekunder. Pengamatan langsung dan wawancara dilakukan untuk mengumpulkan data primer dari pihak PTKL, terutama dari unit pengadaan, penjualan, pemasaran, logistik, dan produksi. Pengumpulan data sekunder dilakukan melalui studi literatur yang bersumber dari laporan yang dikeluarkan oleh PTKL, jurnal, buku-buku yang relevan, internet, serta sumber-sumber lainnya.

Data utama untuk pengembangan model seleksi dan evaluasi pemasok diperoleh dari kuesioner yang diisi oleh responden ahli. Kuesioner dirancang untuk menentukan kriteria (dan subkriteria) yang relevan untuk dipertimbangkan dalam penilaian pemasok pada industri kertas, dan dilanjutkan dengan kuesioner untuk menentukan tingkat kepentingan masing-masing kriteria (dan subkriteria) yang telah terpilih.

6. Pengolahan data

Data yang telah berhasil dikumpulkan kemudian dianalisis sesuai dengan metode yang dipilih, yaitu dengan kerangka kerja Van der Vorst untuk pendefinisian konfigurasi rantai pasokan, dan

AHP untuk pengembangan model seleksi dan evaluasi pemasok. 7. Penarikan kesimpulan

Kesimpulan diperoleh dari hasil analisis mengenai konfigurasi rantai pasokan kertas dan penerapan AHP pada model seleksi dan evaluasi pemasok, sesuai tujuan dari penelitian ini, sehingga dapat dijadikan pertimbangan bagi perbaikan kinerja perusahaan dan rantai pasokan kertas pada umumnya.

3.3

Rancangan Penelitian dan Definisi Operasional

3.3.1

Seleksi Item/Bahan Kritis

Tabel 4. Item/bahan kritis untuk produksi kertas

Bahan Volume (%)

1. Pulp 89.00

a. Virgin 46.00

- Pulp serat pendek 40.63

- Pulp serat panjang 30.47

- Pulp mekanis 28.91

b. Daur ulang (kertas bekas) 54.00

2. Bahan Penyalut dan Pengisi 8.00

3. Bahan Kimia Pendukung 3.00

a. Pati 53.33

b. Komponen-Al 10.00

c. Bahan kimia khusus 36.67

- Bahan kimia fungsional 89.09

Polimer binders 62.92

Sizing 13.48

Wet stength resins 7.87

Coating additives 6.74

Synthetic dry strength resins 2.25

Colorants 1.69

Optical brighteners 1.12

Chelating agents 0.56

Lain-lain 3.37

- Bahan kimia proses 10.91

Retention/drainage aids 29.09

Defoamers/deaerators 18.18

Fixatives 12.73

Cleaners 13.64

Flocculants/ coagulants 10.91

Biosides 9.09

Lain-lain 6.36

4. Bahan kimia dasar dan pemucatan* 1.00 *sebagai bahan penolong yang direcovery kembali

Dikumpulkan dan diolah dari berbagai sumber: Carlsson et al. (2006), Paper-making Chemistry and Technology (Februari 2011), Data Consult Inc. (1996)

Dalam pandangan global, saat ini kertas tersusun atas hampir 99 persen dari material alam. Komposisi serat dari virgin pulp di Indonesia mencapai sekitar 41 persen (dari total konsumsi bahan baku), sedangkan dari kertas bekas telah mencapai hingga 48 persen. Sebanyak 8 sampai 10 persen lainnya, kertas disusun oleh material non-serat yang berfungsi sebagai bahan pengisi dan penyalut. Sisanya sekitar 3 persen adalah bahan kimia tambahan, dimana 1.6 persennya merupakan produk berbasis pati. Selain itu, terdapat tambahan 1 persen bahan yang disebut sebagai bahan kimia dasar dan pemucatan (Papermaking Chemistry and Technology 2011).

kebutuhan terdahapnya. Oleh karena itu, pada kondisi ideal, identifikasi tingkat kepentingan relatif per masing-masing item kritis dan strategis perlu dilakukan. Namun demikian, dalam penelitian ini, hanya satu item saja yang dipilih untuk dijadikan kasus dalam seleksi dan evaluasi pemasok.

3.3.2

Identifikasi Kriteria Seleksi Pemasok

Metodologi survei diterapkan untuk mengumpulkan data dan meyusun daftar kriteria seleksi pemasok item/bahan kritis pada perusahaan kertas. Sebelum melaksanakan survey, penulis mengumpulkan data kriteria dan teknik seleksi pemasok pada PT Kertas Leces. Kriteria yang dipakai pada PTKL yaitu kriteria teknis, ekonomi, pengiriman, cara pembayaran, dan garansi. Disamping itu, penulis mengkombinasikan kriteria tersebut dengan kriteria (dan subkriteria) yang digunakan dalam literatur-literatur mengenai seleksi pemasok (Lee et al. 2001; Tam dan Tummala 2001; Tahriri et al.

[image:33.595.111.497.327.729.2]2008; Cheng et al. 2009; Koprulu dan Albayrakoglu 2007; Ting dan Cho 2008; Chakraborty 2005; Cheraghi 2002; Cheng dan Tang 2009). Sebanyak 25 subkriteria yang terbagi dalam empat dimensi kriteria utama dipilih sebagai dasar awal untuk identifikasi kriteria yang relevan dan penting dipertimbangkan terkait sasaran penelitian ini. Pada Tabel 5 disajikan 25 kriteria (subkriteria) tersebut.

Tabel 5. Kriteria dan subkriteria pada tahap pra-eliminasi oleh responden ahli

Kriteria Subkriteria

Kualitas Kesesuaian Teknis

Reliabilitas Produk

Standar dan Jaminan Kualitas Rasio Ketertolakan Produk Rasio Kecacatan Produk

Pengiriman Kecepatan Pengiriman

Ketepatan Waktu Ketepatan Jumlah Pelayanan dan Manajemen

Organisasi

Fleksibilitas Daya Respon Layanan Purnajual

Prosedur Komplain dan Responsibilitas Tingkat Kemudahan Komunikasi Status Finansial

Kepercayaan

Hubungan Jangka Panjang Sistem Informasi

Tanggungjawab Lingkungan Kemampuan Teknis

Fasilitas dan Kapasitas Kebijakan Garansi dan Klaim

Biaya Harga Produk

Reduksi Biaya

Salah satu fokus penelitian ini adalah analisis kriteria evaluasi untuk seleksi pemasok material produksi pada perusahaan kertas. Untuk mengeliminasi kriteria (subkriteria) yang kurang relevan atau kurang penting bagi kajian seleksi pemasok ini maka dibutuhkan perti