KAJIAN POTENSI PENERAPAN PRODUKSI BERSIH

PADA INDUSTRI MANISAN PALA

(Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi)

Oleh : ARFIYUNANTO

F03498086

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Arfiyunanto (F03498086). Kajian Potensi Penerapan Produksi Bersih pada Industri Manisan Pala (Studi Kasus di PT. Seger Cisaat, Sukabumi). Dibawah bimbingan Andes Ismayana. 2005

RINGKASAN

Industri manisan pala merupakan industri berskala rumah tangga yang mampu menyerap banyak tenaga kerja. Industri ini berpotensi untuk meningkatkan taraf hidup masyarakat didaerah sekitar khususnya dan Indonesia pada umumnya. Seperti industri berbasis pertanian lainnya, industri manisan pala menggunakan air dalam jumlah yang besar. Akibatnya potensi limbah yang dihasilkan juga besar. Salah satu cara yang digunakan untuk mengatasinya adalah dengan menerapkan Produksi Bersih.

Tujuan dari penelitian ini adalah untuk mengkaji potensi penerapan produksi bersih pada industri ma nisan pala. Dalam pelaksanaanya dilakukan identifikasi limbah melalui penyusunan neraca massa. Penelitian ini dilaksanakan dengan melakukan pengamatan, wawancara dan pengukuran untuk mengetahui tahapan proses secara rinci.

Berdasarkan neraca massa yang disusun dapat diketahui bahwa pada industri manisan pala dihasilkan produk samping berupa air limbah, air gula dan kristal gula. Pengolahan pala dengan kapasitas 100 kg menghasilkan air limbah sebesar 233,01 l dari tahapan proses perendama n dan pembilasan. Kegiatan sanitasi menghasilkan air limbah sebesar 80 l. Air gula dihasilkan dari tahapan proses penggulaan I dan pemasakan masing-masing sebesar 5,2 Kg dan 8,95 Kg. Produk samping kristal gula dihasilkan pada tahapan proses penjemuran I dan penjemuran II masing-masing sebesar 15,87 Kg dan 6,03 Kg.

Perusahaan manisan SEGER dalam proses produksinya sudah menerapkan beberapa langkah produksi bersih yaitu, seleksi bahan baku, penggunaan kembali (reuse) air gula dan kristal gula, inovasi proses penggulaan dengan melakukan pemasakan, perendaman bahan dalam larutan garam dan larutan bisulfit secara bersamaan.

Berdasarkan pengamatan yang dilakukan ada beberapa langkah produksi bersih yang dapat diterapkan pada industri manisan pala SEGER. Langkah pertama adalah penur unan konsentrasi larutan garam dari 13,3% menjadi 5%. Penurunan konsentrasi ini akan memberikan keuntungan bagi per usahaan secara finansial dan juga menguntungkan bagi lingkungan. Langkah kedua yang dapat dilakukan adalah daur ulang (recycle) air. Kegiatan daur ulang air ini akan menurunkan kualitas dan kuantitas limbah cair yang dihasilkan oleh industri manisan pala ini. Selain itu kegiata n ini akan memberikan keuntungan bagi perusahaan berupa citra positif dari masyarakat karena perusahaan telah melakukan penghematan dalam pemakaian sumber daya alam.

Arfiyunanto (F03498086). Study on Possibilities of Application of Cleaner Production in Nutmeg Industry (Case of Study at PT. SEGER Cisaat, Sukabumi) Supervised by Andes Ismayana. 2005

SUMMARY

Nutmeg industry is a home scale industry with many employees. This industry can lift up community welfare in surrounding area specifically and Indonesia generally. Like any other agriculture base industry, nutmeg industry use water in a large amount. Therefore, waste potency it produced is also big. One way that used to solve it is by applying Cleaner Production (CP).

The aim of this study is to identify and evaluate possibilities of CP application in nutmeg industry. This study was conducted by arranging mass balance. It also required observation, interview and measuring to reveal the detail of process sequence.

From mass balance arranged can be concluded that waste water, sugar water and sugar crystal was produced as side product. Waste water in amount of 233,01 l was produced from bathing and rinsing. Sanitation produced waste water in amount of 80 l. Sugar water produced for sugar mixing and cooking in amount of each 5,2 and 8,95 kg. Sugar crystal as side product produced from drying I and II in amount of each 15,87 kg and 6,03 kg.

PT. SEGER already applied several CP steps in production process i.e.: raw material selection, reuse of sugar water and sugar crystal, sugar mixing innovation by cooking and bathing in salt solution and bisulphate solution alt ogether.

Based on the observation conducted, there are seve ral CP steps applicable in PT. SEGER. First step is reducing salt concentration from 13,3% to 5%. This step will give advantage both in financial and environment. The second step that can be applied is water recycling. Water recycling will reduce the quality and quantity of waste water produced by the industry.

KAJIAN POTENSI PENERAPAN PRODUKSI BERSIH PADA INDUSTRI MANISAN PALA

(Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pert anian

Fakultas Teknologi Pertanian Insitut Pertanian Bogor

Oleh : ARFIYUNANTO

F03498086

2005

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

KAJIAN POTENSI PENERAPAN PRODUKSI BERSIH PADA INDUSTRI MANISAN PALA

(Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNO LOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

ARFIYUNANTO

F03498086

Dilahirkan di Kendal pada tangga 7 Agustus 1980

Tanggal Lulus : 24 Januari 2006

Disetujui ,

Bogor, 3 Februa ri 2006

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul:

KAJIAN POTENSI PENERAPAN PRODUKSI BERSIH PADA INDUSTRI MANISAN PALA (Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi)

Adalah karya saya sendiri, dengan arahan dosen pembimbing akademik, kecuali

yang jelas ditunjukkan rujukannya

Bogor, 3 Februari 2006

Yang membuat pernyataan

RIWAYAT HIDUP

Penulis dilahirkan di Kendal pada tanggal 7 Agustus 1980 oleh pasangan Bakri Malika dan Sri Hidayati. Penulis adalah anak ke-6 dari 6 bersaudara.

Penulis menyelesaikan pendidikan dasar di SDN I Rowosari pada tahun 1992 dan melanjutkan ke SMPN 2 Weleri hingga tamat pada tahun 1995. Pada tahun yang

sama penulis masuk SMUN I Weleri dan lulus pada tahun 1998. melalui jalur

USMI, penulis diterima sebagai mahasiswa Departemen Teknologi Industri

Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada tahun

1998.

Selama menjalankan masa studi, penulis aktif dalam Organisasi

Mahasiswa Daerah “FOKMA BAHUREKSO KENDAL” pada tahun 1999-2000

dan Himpunan Mahasiswa Teknologi Industri. Sebagai salah satu syarat

memperoleh gelar Sarjana Teknologi Pertanian, penulis melakukan kegiatan

praktek lapang pada bulan Juli-Agustus 2001 di CV. Balqis Queen, Solo dengan

judul praktek lapang “Mempelajari proses produksi dan penerapan produksi

bersih di CV. Balqis Queen”. Tugas akhir penulis yaitu penelitian dengan judul

“Kajian Potensi Penerapan Produksi Bersih pada Industri Manisan Pala (Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi) di bawah bimbingan Ir.

KATA PENGANTAR

Alhamdulillah, puji syukur dipanjatkan kepada Allah SWT yang telah

memberi rahmat dan hidayah-Nya sehngga penulis dapat menyelesaikan skripsi

yang berjudul Kajian Potensi Penerapan Produksi Bersih pada Industri Manisan

Pala (Studi kasus di Perusahaan Manisan SEGER Cisaat, Sukabumi). Skripsi ini

dibuat sebagai tugas akhir studi penulis di Departemen Teknologi Industri

Pertanian, Fakultas Teknologi Pertanian IPB.

Terwujudnya tulisan ini tidak lepas dari dukungan dan bantuan dari semua

pihak, baik berupa bantuan materil maupun moril, untuk itu penulis mengucapkan

terima kasih dan penghargaan yang tulus kepada :

1. Ir Andes Ismayana , MT. selaku dosen pembimbing yang telah

membimbing, mengarahkan dan memotivasi penulis selama penelitian dan

penyusunan skripsi.

2. Dr. Ir. Suprihatin , MSc. dan Ir. Prayoga Suryadarma, MS. selaku dosen

penguji atas masukan untuk perbaikan skripsi ini.

3. Bapak dan Ibu tercinta untuk kiriman doanya yang tak henti, kasih sayang

yang tak terukur dan kepercayaan yang tak terkira. Kakak-kakak tersayang: Mbak Efi, Mas Didik, Mas Agus, Mbak Ida, dan Mas Feri atas

kelembutannya dalam memberi semangat.

4. The Last of TIN ‘35: Budi “gembel”, Yuni, Esti “Ice Tea”, Nata, Cak

Cahyo dan Irul “Iyung”. Terima kasih atas kebersamaan yang indah di

masa-masa terakhir kita.

5. Dik Bintari, Joni, Rian, Hestu, Putu, Sukma dan Angga, atas segala

dorongan, perhatian, bantuan dan segala kelucuan yang tercipta.

6. Keluarga Bapak Badruzzaman dan Ibu Suhaerah dan keluarga Om Purnomo di Sukabumi atas bantuan selama penelitian.

7. Tante Inya atas semangatnya, mas Angga atas kesabarannya, dan

teman-teman TIN ’35 lainnya .

8. Dede untuk bantuannya dalam analisa di TML, Agung untuk setiap huruf

9. Semua pihak yang telah membantu dalam penelitian ini, yang tidak dapat

disebut satu per satu.

Penulis berharap semoga hasil penelitian ini bermanfaat bagi yang memerlukan.

Bogor, Januari 2006

II. TINJAUAN PUSTAKA

A. MANISAN PALA

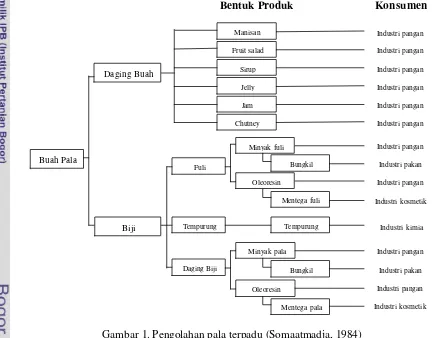

Pala merupakan salah satu dari hasil pertanian yang memiliki nilai ekonomis. Daging buahnya dapat dijadikan bahan baku manisan, sirup, jelly dan selai. Bagian biji yang mengandung fuli, tempurung dan daging biji,

umumnya dimanfaatkan untuk ekstraksi minyak atsiri pala. Untuk skema

pemanfaatan buah pala dapat dilihat pada Gambar 1 berikut ini.

Manisan buah pada umumnya dibedakan atas manisan buah basah dan

manisan buah kering. Kedua manisan tersebut dibedakan dalam cara

pembuatannya, daya awet, dan penampakannya. Daya awet manisan buah

kering lebih lama dibandingkan dengan manisan buah basah. Hal ini

Bentuk Produk Konsumen

Buah Pala

4 disebabkan selain kadar air manisan buah kering lebih rendah, kandungan

gulanya juga lebih tinggi. Namun dari segi penampakan, manisan buah basah

lebih menarik dibandingkan dengan manisan buah kering (Apriantono, 1985) Manisan pala merupakan produk olahan dari daging buah pala yang

menggunakan gula pasir sebagai bahan pemanisnya. Pada dasarnya proses pembuatan manisan pala adalah untuk membuat daging buah pala menyerap

gula sebanyak-banyaknya dengan cara mencampurnya dengan gula.

Pada umumnya proses pembuatan manisan buah pala adalah sebagai

berikut: buah dikupas dan diiris, kemudian direndam dalam larutan garam

selama dua malam. Potongan buah dicuci bersih, selanjutnya direndam dalam sirup gula selama satu malam dan diikuti perebusan. Perendaman dan

perebusan berakhir hingga titik kepekatan gula sesuai dengan yang

diinginkan. Pada manisan kering, setelah gula dianggap cukup meresap dalam

daging buah kemudian ditapis dan disiram air panas untuk menghilangkan

sirup yang masih melekat. Manisan dijemur dan diangin-anginkan sambil

ditaburi gula pasir sampai gula cukup melekat (Rismunandar, 1988).

Menurut Apriantono (1985), dengan perendaman dalam larutan gula

maka buah akan mengalami dehidrasi osmosis. Proses tersebut akan berlangsung terus hingga tercapai keseimbangan gula dan air dalam bahan

pangan. Proses inilah yang menyebabkan buah-buahan dapat menjadi manisan.

Warna daging buah setelah dikupas umumnya cepat menjadi coklat.

Hal ini disebabkan oleh reaksi browning baik yang enzimatis maupun yang nonenzimatis. Untuk mencegahnya, setelah dikupas daging buah direndam

dalam air garam (Harry, 1998).

Air garam menghambat aktivitas mikroorganisme dengan membuat

perbedaan tekanan osmosis. Garam masuk ke dalam daging buah karena

selama perendaman terjadi difusi air dari buah pala ke larutan garam dan difusi partikel garam (NaCl) dari larutan ke dalam buah (Desrosier, 1988).

Tujuan lain perendaman dalam larutan garam adalah untuk melemaskan

daging buah pala agar lebih mudah dibentuk menjadi bunga atau yang

Konsentrasi larutan garam yang digunakan tergantung dari jumlah

buah pala yang direndam. Secara umum konsentrasi be rkisar antara 5-25%

(Lioe, 1991).

B. PRODUKSI BERSIH

Produksi bersih merupakan strategi pengelolaaan lingkungan yang

bersifat preventif dan terpadu yang dilaksanakan secara terus menerus pada

proses produksi, produk dan jasa sehingga mengurangi resiko terhadap

manusia dan lingkungan (BAPEDAL, 1997).

Pada proses produksi, produksi bersih meliputi konservasi bahan baku

dan energi, mengurangi bahan baku yang beracun dan mengurangi jumlah dan

kadar racun dari emisi dan limbah sebelum meninggalkan proses produks i.

Pada produk, strategi ini menitikberatkan pada pengurangan dampak selama

daur hidup produk dari saat bahan baku sampai produk tersebut dibuang atau

tidak terpakai lagi (UNEP IE, 1995). Produksi bersih bertujuan untuk

mengurangi tingkat emisi yang mencemari dan mengurangi produksi limbah

pada sumbernya yang sekaligus meningkatkan efisiensi penggunaan bahan baku, energi dan peralatan. (USAID, 1997).

Menurut Afmar (1998), produksi bersih difokuskan pada usaha pencegahan terbentuknya limbah. Dengan melakukan pencegahan dari awal

(source reduction), pengurangan terbentuknya limbah (waste reduction), dan pemanfaatan limbah dengan prinsip rekoveri (recovery), pemakaian ulang (reuse), dan daur ulang (recycle) maka akan secara otomatis meningkatkan efisiensi proses.

Dengan menerapkan produksi bersih, maka perusahaan akan mendapat

manfaat sebagai berikut (USAID 1997):

1. Pengurangan biaya operasi, pengolahan, dan pembuangan limbah 2. Peningkatan mutu produk

3. Penghematan bahan baku

4. Peningkatan keselamatan kerja

6 6. Penilaian konsumen yang positif

7. Pengurangan biaya penanganan limbah

Teknik-teknik yang dapat diterapkan dalam pelaksanaan produksi bersih adalah sebagai berikut (United Nation Environment Progamme

Industry and Environment, 1995):

1. Pengurangan limbah pada sumbernya (source reduction). a. Good housekeeping

Suatu langkah untuk mencegah suatu kebocoran, tumpahan atau

perawatan terhadap alat atau perangkat yang dapat menyebabkan

inefisiensi.

b. Perubahan proses (process change)

- Perubahan bahan input (material input change): penggantian bahan baku dari bahan yang memiliki kadar racun yang tinggi menjadi

bahan yang memiliki kadar racun kecil atau tidak beracun sama

sekali dan juga penggunaan bahan yang dapat diperbaharui.

- Pengendalian pr oses yang baik (better process control): modifikasi dari prosedur atau proses kerja, instruksi pengoperasian mesin dan

pendokumentasian jalannya proses dalam rangka meningkatkan efisiensi dan meminimisasi limbah dan emisi.

- Modifikasi peralatan (equipment modification): memodifikasi peralatan dan perlengkapan yang digunakan pada saat proses

dengan menambahkan alat pengendalian dan pengukuran dalam

rangka meningkatkan efisiensi dan minimisasi limbah.

- Perubahan teknologi (technology change): penggantian teknologi dan alur proses dalam rangka meningkatkan efisiensi dan meminimisasi limbah.

2. Daur ulang (recycling)

a. Penggunaan kembali pada tempatnya (on site recovery and reuse): penggunaan kembali limbah yang dihasilkan ke dalam proses yang

sama atau pada proses yang lain di industri tersebut.

3. Modifikasi produk (product modification).

Karakteristik produk dapat dimodifikasi untuk meminimisasi dampak

terhadap lingkungan dari proses produksi dan produk it u sendiri pada saat digunakan maupun setelah tidak digunakan atau dibuang.

Akan tetapi perlu disadari bahwa penerapan produksi bersih lebih ke arah pengaturan diri sendiri (self regulation) dan peraturan yang sifatnya musyawarah mufakat daripada pengaturan secara paksa (command and control). Jadi pada dasarnya yang paling penting adalah adanya kesadaran untuk merubah sikap dan tingkah laku. Dengan melakukan penerapan

produksi bersih, maka perusahaan akan memperoleh keuntungan dari berkurangnya biaya pengolahan limbah sekaligus keuntungan dari

peningkatan efisiensi sistem produksi.

Langkah-langkah pendekatan yang dapat dilakukan untuk menerapkan

produksi bersih menurut UNEP IE (1995) adalah sebagai berikut:

1. Langkah pendahuluan.

a. Pembentukan tim

Sebaiknya terdiri dari orang yang memiliki fungsi kerja yang berbeda

dan dari tingkat hirarki struktur organisasi yang berbeda. Sehingga mampu untuk menelaah berbagai tahapan proses dengan baik.

b. Penyusunan daftar tahapan proses dan identifikasi alur limbah

Menyusun tahapan proses. Dari situ dapat diidentifikasi input dan

output yang dihasilkan dari suatu tahapan proses.

2. Analisa tahapan proses.

a. Siapkan diagram alir proses

Persiapan diagram alir proses yang lengkap merupakan kunci utama dalam analisa produksi bersih. Diagram ini merupakan gambaran dari

proses produksi yang memperlihatkan tahapan proses dan

sumber-sumber penghasil limbah. b. Penyusunan neraca massa

Neraca merupakan faktor penting dalam penerapan produksi bersih.

karena dengan neraca massa dapat diketahui jumlah limbah, bahan

8 c. Karakterisasi limbah

Dengan mengkarakterisasi limbah yang dihasilkan maka akan dapat

ditentukan metode dan biaya pengolahannya. d. Penilaian nilai ekonomis limbah

Limbah yang terbentuk dianggap sebagai uang. Baik uang yang diperoleh dengan memanfaatkannya maupun uang yang dikeluarkan

untuk mengolahnya.

e. Pengkajian ulang terhadap proses untuk mengidentifikasi penyebab

limbah

3. Penilaian peluang-peluang implementasi produksi bersih.

Dengan hasil yang diperoleh dari analisa tahapan proses dapat disarankan

beberapa alternatif penerapan produksi bersih.

4. Pemilihan alternatif produksi bersih yang akan diterapkan.

Alternatif produksi bersih yang baik harus layak secara teknis dan

ekonomis serta ramah lingkungan.

a. Kela yakan teknis

Evaluasi teknis dilakukan untuk menentukan apakah alternatif yang

ada dapat diterapkan ditinjau dari aspek teknis yang meliputi teknologi, tempat dan proses.

b. Kelayakan ekonomi

Kelayakan ekonomi merupakan hal yang penting bagi suatu alternatif

untuk dapat diterapkan. Karena dapat menjadi penentu bagi

diterimanya atau ditolaknya usulan.

c. Dampak lingkungan

Tentu saja penerapan produksi bersih harus berakibat positif terhadap lingkungan, misalnya turunnya kadar atau jumlah pencemar yang

dikeluarkan ke lingkungan.

d. Pemilihan solusi yang akan diterapkan

Suatu alternatif baru dapat diterapkan setelah memenuhi ketiga hal di

5. Penerapan solusi produksi bersih.

Setelah diperoleh suatu alternatif, maka tinggal menerapkannya.

Penerapan ini harus didukung oleh semua pihak untuk mendapatkan hasil yang maksimal.

6. Pemeliharaan produksi bersih yang telah diterapkan.

Pemeliharaan perlu dilakukan untuk menjaga agar penerapan produksi

bersih tetap berjalan dengan baik.

C. ANALISIS FINANSIAL

Analisis finansial dilakukan sebagai evaluasi kelayakan ekonomis

untuk melihat apakah alternatif penerapan produksi bersih yang diajukan

dapat diterapkan atau tidak. Perhitungan kelayakan ditentukan berdasarkan

kriteria investasi Benefit Cost Ratio (B/C).

Selama hampir 60 tahun, metode rasio B/C telah merupakan prosedur

yang diterima untuk mengambil keputusan ya/tidak pada proyek-proyek

independen (Paul, 1997).

Benefit Cost Ratio (B/C)

Benefit Cost Ratio dapat dihitung dengan cara melakukan perbandingan antara keuntungan yang diperoleh terhadap biaya yang dikeluarkan. Proyek

dikategorikan layak untuk dijalankan jika B/C > 1. Namun jika B/C < 1 maka

proyek tidak layak untuk dijalankan. Persamaan yang digunakan adalah:

( )

Bt = pendapatan proyek pada tahun tertentu (Rp)

Ct = biaya proyek pada tahun tertentu (Rp)

n = umur proyek (th) i = tingkat suku bunga (%)

III. METODOLOGI

A. KERANGKA PEMIKIRAN

Produksi bersih dapat diterapkan untuk membantu mengatasi permasalahan limbah industri. Pengurangan limbah pada sumbernya disertai

dengan pemanfaatan limbah akan menjadikan limbah yang dihasilkan

berkurang secara volume dan memberi keuntungan bagi perusahaan dari

pemanfaatan limbah tersebut.

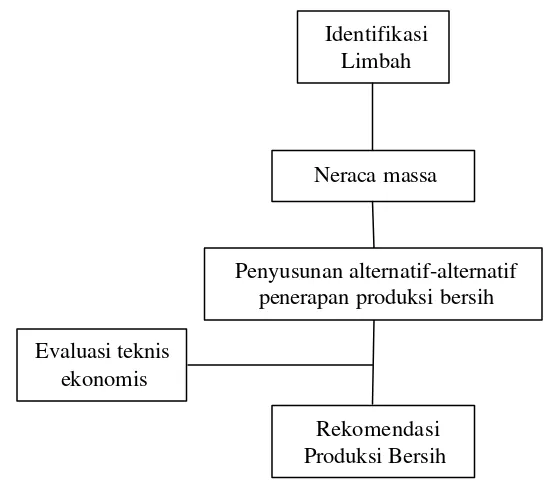

Identifikasi limbah dilakukan dengan menyusun neraca massa proses produksi yang diperoleh dari data pengamatan, pengukuran dan wawancara.

Neraca massa akan memberi gambaran yang jelas tentang jumlah limbah,

bahan baku, dan produk. Karakterisasi limbah dengan baik diperlukan guna

menentukan metode penanganan yang tepat dan biayanya.

Pelaksanan kajian penerapan produksi bersih pada industri manisan

pala dilakukan untuk melihat kemungkinan diterapkannya teknologi produksi

bersih dalam industri manisan pala. Langkah-langkah perbaikan yang

mungkin diterapkan, perubahan teknologi dan kemungkinan penerapan teknologi proses yang baru dapat memberikan keuntungan bagi industri

maupun bagi lingkungan.

B. METODOLOGI

1. Identifikasi Proses Produksi dan Industri

Proses produksi diidentifikasi dengan cara wawancara, pengamatan dan pengukuran, sedangkan identifikasi terhadap industri dapat dilakukan

dengan studi literatur dan wawancara.

2. Identifikasi Limbah

Identifikasi limbah dilakukan dengan penyusunan neraca massa.

Pelaksanaannya dilakukan dengan pengukuran dan pengamatan secara

langsung dalam kegiatan produksi sehingga menghasilkan gambaran tepat

3. Penentuan Alternatif Produksi Bersih

Alternatif penerapan langkah produksi bersih dengan cara studi literatur

terhadap proses produksi yang dilakukan di industri manisan pala lainnya. Perbandingan antar proses produksi satu dengan yang lainnya ini akan

memberikan gambaran yang luas tentang berbagai kemungkinan yang dapat diterapkan.

4. Analisis Data

a. Evaluasi kelayakan teknis.

Evaluasi kelayakan teknis adalah evaluasi akan alternatif penerapan

produksi bersih terhadap beberapa kriteria teknis dari segi proses, lahan, teknologi, SD M, utilitas, bahan, peralatan/layout, tenaga kerja, dan

lain-lain. Evaluasi ini dilaksanakan dengan melakukan studi literatur untuk

melihat kelayakan teknis dari perusahaan. Perbandingan dengan

langkah proses yang dilakukan pada perusahaan lain akan member ikan

dasar bahwa alternatif penerapan produksi bersih dapat dilaksanakan

pada perusahaan.

b. Evaluasi kelayakan ekonomi.

Evaluasi kelayakan ekonomi dilakukan terhadap alternatif-alternatif yang lolos evaluasi teknis. Evaluasi ini merupakan analisa terhadap

a lternatif penerapan produksi bersih dari segi finansial. Evaluasi ini dilakukan dengan cara mengukur kriteria investasi rasio B/C. Rasio B/C

digunakan untuk mengetahui perbandingan keuntungan dan kerugian

12 Gambar 2. Diagram alir pelaksanaan penelitian

Identifikasi Limbah

Rekomendasi Produksi Bersih Evaluasi teknis

ekonomis

Neraca massa

IV. HASIL DAN PEMBAHASAN

A. KEADAAN UMUM PERUSAHAAN

Perusahaan manisan SEGER merupakan perusahaan yang bergerak di bidang industri makanan. Ibu Suhaerah memulai usaha pada tahun 1975

dengan tujuan membantu perekonomian keluarganya. Pada saat itu produknya

hanya manisan dari tiga macam buah saja yaitu, belimbing, ceremai dan pala.

Sejak tahun 1980 pemerintah daerah Sukabumi mulai memberikan

perhatian kepada industri manisan buah. Perhatian itu diwujudkan dalam bentuk pengadaan pelatihan-pelatihan bagi para pengrajin untuk

mengembangkan usahanya. Setelah mendapat pelatihan para pengrajin mulai

menggunakan mereka dagang, dan ibu Suhaerah memilih nama SEGER untuk

produknya.

Perusahaan manisan SEGER rata-rata mengolah 100 kg buah setiap

harinya dengan berbagai macam jenis buah untuk dijadikan manisan. Manisan

yang diproduksi perusahaan manisan SEGER, bersama dengan hasil produksi

para pengrajin yang lain, didistribusikan ke Jakarta dan Bandung. Akan tetapi tidak seperti pengrajin yang lain, perusahaan manisan SEGER juga

memasarkan produk manisannya di toko miliknya.

Perusahaan manisan SEGER terletak di Gg. Kerajinan RT/RW 06/07

Ds. Nagrak, Jl. Raya Cisaat No. 248, Sukabumi. Lokasi ini dekat dengan

pasar Cisaat dan sekitar 3 km dari pasar Sukabumi. Dengan demikian

memudahkan dalam memperoleh bahan baku yang diperlukan. Luas tanah

yang digunakan + 65,6 m2 dengan luas bangunan 81,6 m2 (Lampiran 1). Bangunan perusahaan ini berdampingan dengan rumah pemiliknya.

Bangunan perusahaan dibagi-bagi untuk kegiatan produksi yang berupa

14 B. PROSES PRODUKSI

1. Bahan Baku dan Bahan Penunjang

Bahan baku yang digunakan dalam kegiatan produksi manisan pala

di perusahaan manisan SEGER adalah buah pala, gula pasir, dan air. Buah diperoleh dari daerah Sukabumi, Cisaat, Cibadak, Parung Kuda, Surade,

dan Pelabuhan Ratu. Kebutuhan buah untuk produksi mencapai sekitar

100 kg per hari. Namun pada waktu tertentu seperti menjelang hari raya,

kebutuhan akan meningkat sesuai dengan naiknya permintaan pasar. Pada

dasarnya hal-hal yang harus diperhatikan dalam pemilihan buah adalah: tingkat kematangan, bentuk, dan ukuran dari buah. Buah pala dipilih yang

sudah tua tetapi belum matang dengan ciri berwarna kuning dan berbentuk

bulat. Hal ini dilakukan karena buah pala yang sudah matang akan

membelah disebabkan adanya alur pembelah. Buah pala dicari yang sudah

benar-benar tua tetapi masih dalam keadaan keras.

Gula yang digunakan sebagai pemanis dalam pembuatan manisan

tidak dicampur dengan gula merah ataupun pemanis buatan. Dipakai gula

pasir lokal dari lampung yang berwarna putih dan bersih. Gula pasir dibeli dari pedagang gula di Sukabumi yang lokasinya dekat dengan perusahaan.

Air yang digunakan berasal da ri dua sumber menurut penggunaannya. Air pompa digunakan dalam kegiatan pencucian awal

bahan baku, pencucian peralatan, dan untuk membersihkan ruangan

produksi. Air dari PDAM digunakan dalam kegiatan produksi yang

berhubungan langsung dengan produk, misalnya sebagai pelarut gula

untuk membuat air manisan.

Bahan penunjang yang digunakan dalam pembuatan manisan

adalah garam, Natrium Bisulfit, pewarna makanan, dan asam sitrun.

Garam yang digunakan adalah garam dapur. Garam dipakai dalam proses perendaman buah sebagai pengawet. Garam juga berfungsi sebagai

Natrium Bisulfit diperoleh dari Kimia Farma. Bahan ini digunakan

sebagai pengawet manisan. Bahan ini digunakan untuk mencegah

pertumbuhan khamir dan bakteri.

Pewarna makanan yang digunakan adalah C.I. Food Green 4 untuk

manisan kering pala hijau. Pewarna ini dalam bentuk bubuk, sehingga dalam pemakaiannya harus dilarutkan terlebih dahulu. Pemakaian zat

pewarna ini agar penampakan manisan menjadi lebih seragam dan

menarik.

Asam sitrun digunakan untuk menambah rasa asam pada manisan.

Karena proses pembuatan manisan dengan penambahan gula dan perendaman garam serta pencucian dapat menyebabkan turunnya kadar

keasaman buah.

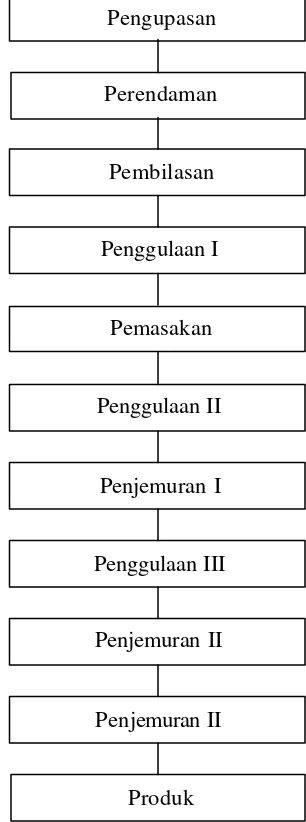

2. Proses Pengolahan

Pembuatan manisan kering pala aster meliputi kegiatan

pengupasan, perendaman, pembilasan, penggulaan I, pemasakan,

penggulaan II, penjemuran I, penggulaan III, penjemuran II, pengemasan.

Buah pala diperoleh dari tengkulak atau petani yang mengirimkan buah langs ung ke perusahaan. Pala kemudian dikupas dan dibuang bijnya.

Setelah itu pala dibentuk sesuai dengan yang diinginkan, dalam hal ini berbentuk bunga aster.

Perlakuan pertama terhadap pala adalah pengupasan dan pemberian

bentuk. Setelah pala dalam keadaan sudah terkupas dan siap untuk diolah

menjadi manisan, pala direndam dalam larutan garam untuk membuka

pori-pori buah. Hal ini dilakukan agar pada saat penggulaan dan pemasakan nanti gula dapat meresap dengan lebih baik. Lama perendaman

sekitar 24 jam. Pada tahap perendaman ini ditambahkan Natrium Bisulfit.

Kemudian buah dicuci sampai hilang rasa asinnya dan ditiriskan.

Selanjutnya buah dicampur dengan gula agar gula meresap ke

dalam buah. Setelah gula ditaburkan, buah dibiarkan semalam. Hal ini

dilakukan untuk memberi waktu bagi gula agar meresap ke dalam buah.

16 lengket. Pada tahap pemasakan ini selain ditambahkan gula , juga

ditambahkan asam sitrun untuk menambah rasa asam pada manisan.

Pewarna yang sudah dilarutkan juga ditambahkan ke dalam bahan. Setelah ditiriskan dari air gula, pala ditaburi kristal gula secara merata ke seluruh

permukaannya. Pada saat penaburan ini, pala juga dibentuk agar mekar. Berikutnya adalah pengeringan selama 8 jam untuk mengurangi

kandungan air yang masih tersisa di dalam pala. Keesokan harinya pala

dijemur terbalik dan diberi kristal gula lagi bagian bawahnya. Hal ini

dilakukan karena pada saat penjemuran tahap pertama yang dijemur baru

bagian atas manisan. Bagian bawah dari manisan dijemur pada penjemuran tahap kedua setelah dilakukan penggulaan lagi.

Selain untuk meningkatkan masa simpan, penjemuran ini

dilakukan untuk memudahkan dalam penanganan, transportasi dan

pengemasan. Setelah kering, produk siap dikemas dan dipasarkan.

Diagram alir proses produksi manisan kering pala aster dapat dilihat pada

Gambar 3.

Manisan yang diproduksi oleh perusahaan manisan SEGER, jika

disimpan dengan baik dan benar, dapat bertahan sampai 3 bulan tanpa mengalami kerusakan. Setelah lewat dari 3 bulan, manisan akan

mengalami beberapa perubahan antara lain: penurunan rasa manis, warna memudar, dan timbul bau apek.

Dengan pertimbangan akan masa simpan, maka perusahaan

biasanya memproduksi manisan sesuai dengan permintaan pasar. Dengan

demikian dapat mengurangi kerugian yang diakibatkan rusaknya produk

selama masa penyimpanan.

C. IDENTIFIKASI LIMBAH PADA PROSES PRODUKSI MANISAN PALA

Identifikasi potensi limbah dalam penelitian ini bertujuan untuk

mengetahui berapa jumlah limbah yang dihasilkan dari setiap tahapan proses

Minimisasi limbah (Waste Minimization) merupakan salah satu langkah yang dapat diterapkan dalam rangka mengatasi masalah lingkungan yang

diakibatkan oleh limbah industri. Dalam pelaksanaannya, kegiatan ini meliputi analisis in-plant yang mencakup pendataan bahan baku, proses produksi, pemilihan bahan baku, reuse dan pengolahan limbah.

Kegiatan minimisasi limbah diawali dengan penyusunan neraca massa.

Langkah ini dilakukan untuk mengetahui potensi limbah yang dihasilkan dari

setiap tahapan proses. Neraca massa merupakan perhitungan aliran bahan

dalam suatu bentuk yang memuat masukan, perubahan, dan hasil yang dapat Gambar 3. Diagram alir proses produksi manisan kering pala aster

Perendaman

Pembilasan

Penggulaan I

Pemasakan

Penggulaan II

Penjemuran I

Penggulaan III

Penjemuran II

Penjemuran II

18 dikenali dari setiap pr oses yang dilewatinya. Penyusunan neraca massa akan

mempermudah dalam mengenali dan mengetahui besaran masukan (input) dan keluaran (output) dari suatu proses produksi.

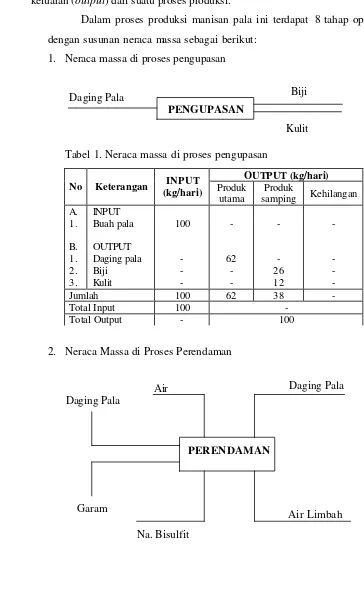

Dalam proses produksi manisan pala ini terdapat 8 tahap operasi

dengan susunan neraca massa sebagai berikut: 1. Neraca massa di proses pengupasan

Tabel 1. Neraca massa di proses pengupasan

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

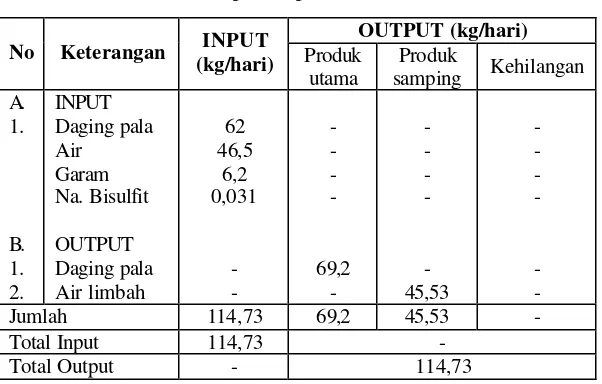

2. Neraca Massa di Proses Perendaman

Tabel 2. Neraca massa di proses perendaman

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Air digunakan dalam jumlah yang cukup besar untuk

melakukan perendaman. Tahap perendaman bertujuan untuk membuka

pori-pori buah. Perlakuan ini akan membantu penyerapan gula nanti

pada tahap penggulaan. Perendaman dalam larutan garam juga

membantu mengurangi rasa sepat buah yang diakibatkan oleh kandungan tanin dalam buah. Garam yang digunakan sebesar 6,2 kg

dilarutkan dalam 46,5 l air. Perendaman dala m larutan garam selama 1 malam ini juga membantu melunakkan daging buah agar memudahkan

pengolahannya nanti.

Natrium Bisulfat sebanyak 0,031 g yang ditambahkan dalam

larutan berfungsi sebagai bahan pengawet. Bahan ini mampu menjaga

penampakan daging pala agar tetap menarik dan tidak rusak karena reaksi browning. Setelah proses perendama n selesai dihasilkan air

limbah sebesar 45,53 kg.

3. Neraca Massa di Proses Pembilasan

Daging Pala Daging Pala

PEMBILASAN

20 Tabel 3. Neraca massa di proses pembilasan

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Tahap pembilasan bertujuan untuk menghilangkan rasa asin dari garam dan sisa Natrium Bisulfit pada daging pala. Pada tahap ini

ada kemungkinan daging buah yang tercabik ikut hanyut dalam air pembilas. Hal ini dapat menjelaskan berkurangnya massa daging buah.

Pembilasan dilakukan sebanyak 4 kali dengan total penggunaan air sebanyak 186 l. Produk samping yang dihasilkan sebesar 187,48 kg

terjadi karena penambahan berat dari daging buah yang terkoyak dan

masuk ke air limbah

Air limbah yang dihasilkan ini mengandung kadar COD yang

tinggi. Limbah cair merupakan gabungan dari air limbah proses

perendaman dan pembilasan. Jumlah maupun kualitas limbah ini

cukup tinggi untuk membebani lingkungan. Tahap pembilasan

memberikan kontribusi limbah yang paling besar jumlahnya

dibandingkan denga n tahapan proses yang lain.

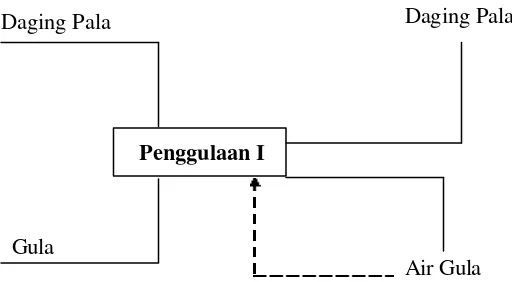

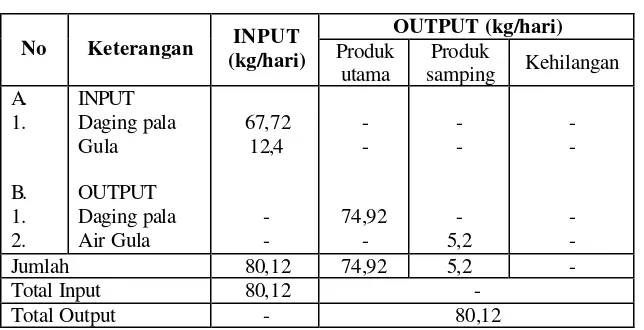

4. Neraca Massa di Proses Penggulaan I

Tabel 4. Neraca massa di proses penggulaan I

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Penggulaan merupakan penambahan gula pada daging buah dengan tujuan untuk menambah rasa manis daging buah. Gula juga

berfungsi sama seperti garam, yaitu untuk menghamba t aktivitas mikroorganisme. Gula ditaburkan pada daging pala dan diaduk merata

agar seluruh permukaan daging pala terkena gula. Pori-pori daging yang sudah membesar hasil dari perendaman dengan air garam akan

memudahkan penyerapan gula ke dalam daging buah.

Pada tahap ini dihasilkan limbah berupa air gula sisa penggulaan sebesar 5,2 kg. Air gula ini merupakan campuran dari gula

yang tidak terserap oleh buah dan air yang keluar dari buah.

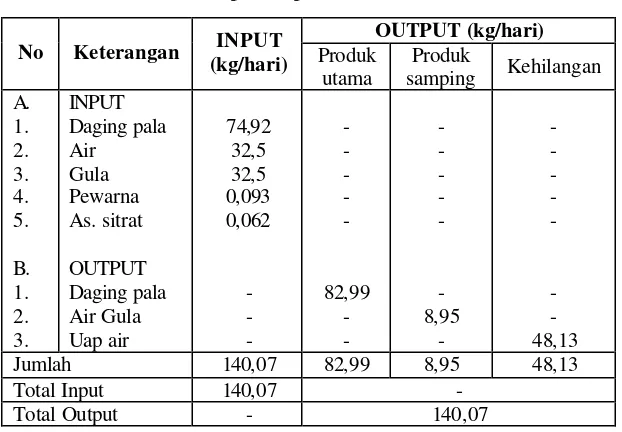

5. Neraca Massa di Proses Pemasakan

22 Tabel 5. Neraca massa di proses pemasakan

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Tujuan tahap pemasakan ini adalah pengurangan kadar air dan

penahanan gula yang sudah terserap ke dalam daging agar tetap berada

di dalam daging. Pemasakan dilakukan sampai gula yang menempel

pada daging buah lengket. Lama pemasakan 45 menit untuk menghindari kerusakan buah dari pemanasan yang berlebihan.

Penambahan asam sitrun sebanyak 62 g dilakukan untuk menambah

rasa asam pada manisan pala, sedangkan penambahan pewarna 93 g

dilakukan untuk menambah daya tarik penampakan.

Proses pemasakan menghasilkan limbah berupa air gula sebesar 8,95 kg. Air gula ini berbeda dalam hal warna dan rasa dengan

yang dihasilkan dari proses penggulaan I. Air gula hasil samping

proses pemasakan tercampur dengan pewarna dan asam sitrun. 6. Neraca Massa di Proses Penggulaan II

Gula Daging Pala

PENGGULAAN II

Tabel 6. Neraca massa di proses penggulaan II

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Penggulaan yang kedua ini selain menambah rasa manis juga untuk menambah penampakan luar manisan. Sebenarnya kandungan

gula di dalam daging sudah cukup pekat. Tetapi penampakan luar manisan aka n lebih menarik jika ditambah dengan kristal gula. Pada

saat penggulaan yang kedua ini manisan dibentuk seperti bunga aster.

Gula disisipkan ke dalam kisi-kisi irisan daging buah. Gula akan

mudah melekat pada daging buah yang lengket karena dilapisi dengan

gula hasil dari proses pemasakan sebelumnya. 7. Neraca Massa di Proses Penjemuran I

Tabel 7. Neraca massa di proses penjemuran I

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

24 Proses penjemuran atau pengurangan kadar air dilakukan untuk

meningkatkan masa simpan. Selain itu, penjemuran juga mempunyai

tujuan untuk mempermudah penanganan, transportasi dan pengemasan. Pada saat penjemuran dihasilkan produk berupa manisan

pala sejumlah 61,81 kg. Lama penjemuran sekitar 8 jam.

Proses penjemuran menghasilkan limbah berupa kristal gula

yang rontok sebesar 15,87 kg dan uap air sebesar 15,93 kg. Uap air

karena menguap ke udara dianggap sebagai kehilangan bahan.

8. Neraca Massa di Proses Penggulaan III

Tabel 8. Neraca massa di proses penggulaan III

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Penggulaan yang ketiga ini dilakukan untuk menambahkan

gula pada bagian bawah manisan yang pada penjemuran I tidak terkena sinar matahari. Akibatnya, gula di bagian bawah mudah jatuh.

Penggulaan yang ketiga ini untuk menutupi permukaan manisan bagian bawah yang masih belum tertutup gula tersebut. Proses

penggulaan yang berhasil akan menghasilkan pala dengan seluruh

permukaannya tertutup kristal gula yang tidak mudah jatuh dari permukaan buah. Penampakan dari kristal gula yang menutupi daging

buah akan menambah daya tarik bagi konsumen. Daging Pala

PENGGULAAN III

Daging Pala

9. Neraca Massa di Proses Penjemuran II

Tabel 9. Neraca massa di proses penjemuran II

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan A.

Penjemuran kedua dilakukan dengan membalik posisi manisan.

Perubahan posisi manisan akan mempermudah air yang masih tersisa di dalam buah untuk keluar dari bagian ceruk buah. Proses penjemuran

II menghasilkan limbah berupa kristal gula sebesar 6,03 kg dan uap air

yang menghilang ke udara sebesar 8,36 kg.

Tabel 10. Neraca bahan total

OUTPUT (kg/hari) No Keterangan INPUT

(kg/hari) Produk

utama

Produk

samping Kehilangan 1.

Hasil analisis keseimbangan bahan pada keseluruhan tahapan

proses produksi manisan pala kering di perusahaan manisan SEGER Gula sisa

Daging Pala

PENJEMURAN

Uap air

26 (kapasitas produksi 100 kg/hari) menunjukkan jumlah produk samping

307,06 kg/hari, dan kehilangan bahan karena penguapan sebesar 72,42

kg/hari.

Pada tahap perendaman dihasilkan limbah cair yang terbuang

ke lingkungan sebesar 45,53 kg. Sedangkan kontribusi terbesar dari jumlah produk samping diberikan oleh tahapan proses pembilasan,

yaitu sebesar 187,48 kg berbentuk limbah cair

D. ALTERNATIF PRODUKSI BERSIH

1. Kegiatan Perusahaan yang Dapat Digolongkan Sebagai Penerapan Produksi Bersih

Perusahaan manisan SEGER dalam praktek produksinya

sebenarnya sudah menerapkan beberapa langkah produksi bersih yang

mana pada akhirnya terbukti dapat memberikan keuntungan finansial bagi

perusahaan sekaligus mengurangi beban limbah yang harus dibuang ke

lingkungan. Beberapa langkah yang sudah dilaksanakan oleh perusahaan

diantaranya adalah sebagai berikut:

a. Langkah awal yang dilakukan perusahaan ya ng merupakan salah satu langkah produksi bersih adalah pemilihan bahan baku. Perusahaan

memilih menggunakan pala yang sudah tua tetapi belum matang. Ukuran juga dipilih yang seragam. Langkah-langkah ini pada akhirnya

akan memberikan dampak positif bagi perusahaan dan bagi

lingkungan. Perusahaan diuntungkan karena keseragaman dan

kebagusan bahan serta kemudahan dalam pengolahannya. Dengan

berkurangnya atau tidak adanya bahan yang tersisa dan menjadi sampah maka limbah yang dihasilkan perusahaan juga berkurang.

b. Pada proses penggulaan I dan pemasakan dihasilkan produk samping

berupa air gula yang merupakan sisa dari proses. Air gula ini oleh perusahaan digunakan kembali (reuse) untuk proses penggulaan atau pemasakan berikutnya. Langkah ini sangat baik diterapkan karena

keuntungannya yang nyata. Sedangkan pada proses penjemuran I dan

27

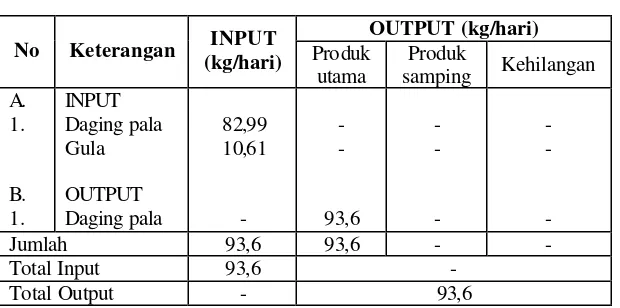

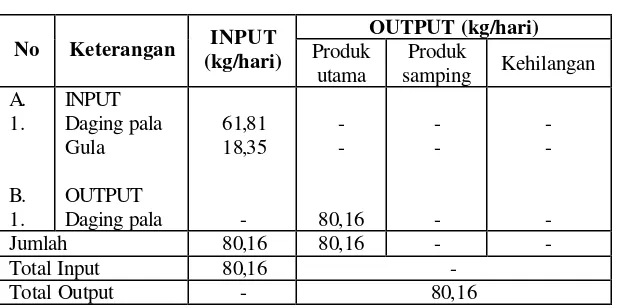

Gambar 4. Diagram Alir Neraca Bahan Kuantitatif pada Setiap Tahap Proses Produksi

F11=32,5

PENGGULAAN III

28 Keterangan:

F1 = buah pala masuk tahap pengupasan = 100 kg/hari

W1 = biji pala sisa pengupasan = 26 kg/hari

W2 = kulit hasil dari pengupasan = 12 kg/hari

F2 = buah pala masuk tahap perendaman = 62 kg/hari

F3 = air yang digunakan untuk membuat larutan perendam = 46,5 l/hari

F4 = garam = 6,2 kg/hari

F5 = bahan pengawet Natrium Bisulfit = 0,031 kg/hari

W3 = limbah cair yang dihasilkan = 45,53 l/hari

F6 = pala yang sudah terendam masuk ke pembilasan = 69,2 kg/hari

F7 = air untuk membilas = 186 l/hari

W4 = air limbah pembilasan = 187,48 l/hari

F8 = pala yang sudah bersih = 67,72 kg/hari

F9 = gula untuk penggulaan tahap pertama = 12,4 kg/hari

R1 = air gula sis a proses penggulaan yang di re-use = 5,2 kg/hari F10 = pala berlapis gula hasil penggulaan I = 74,92 kg/hari

F11 = air untuk tahap pemasakan = 32,5 l/hari

F12 = penambahan gula saat pemasakan = 32,5 kg/hari

F13 = pewarna untuk menambah daya tarik manisan = 0,093 kg/hari

F14 = Asam sitrat sebagai penambah rasa asam pada manisan = 0,062 kg/hari

W5 = uap air yang menghilang ke udara = 48,13 kg/hari

R2 = air gula yang masih dapat di re-use = 8,95 kg/hari

F15 = pala yang sudah dimasak = 82,99 kg/hari

F16 = gula untuk penggulaan II = 10,61 kg/hari

F17 = pala yang telah dilapisi kristal gula = 93,61 kg/hari R3 = gula yang jatuh dalam penjemuran I = 15,87 kg/hari

W6 = air yang menguap = 15,93 kg/hari

F18 = pala hasil penjemuran = 61,81 kg/hari

F19 = gula untuk penggulaan tahap III = 18,35 kg/hari

F20 = pala yang telah digulain = 80,16 kg/hari

R4 = sisa gula yang jatuh saat penjemuran = 6,03 kg/hari

W7 = uap air yang hilang ke udara = 8,36 kg/hari

Gula ini ditampung di bawah tatakan untuk penjemuran pala dan

dikumpulkan. Hasil dari pengumpulan gula ini dapat dipergunakan

kembali untuk penggulaan I atau pemasakan yang membutuhkan air gula, maupun penggulaan II dan penggulaan III yang menggunakan

kristal gula.

c. Perusahaan manisan SEGER dalam proses pembuatan manisan

melakukan pemasakan. Hal ini berbeda dengan yang pada umumnya

dilakukan oleh pengusaha manisan lainnya. Lioe (1991) menemukan

bahwa dari 5 industri manisan dengan kapasitas produksi berbeda yang

dia amati tidak ada satupun yang melakukan pemasakan. Diungkapkan bahwa proses penggulaan yang mereka lakukan merupakan

pengadukan gula dengan buah dan kemudian dijemur. Kegiatan ini

dilakukan berulang-ulang (15-16 kali) sampai manisan terlihat dilapisi

lapisan gula yang bening mengkilap dan konsistensi larutan gula kental

atau lengket. Terlihat bahwa tanpa pemasakan maka proses penggulaan

akan memakan waktu yang lama. Pemasakan membantu mempercepat

penyerapan gula ke dalam buah karena gula akan lebih mencair dalam

suhu tinggi. Pemanasan juga akan menguapkan kandungan air dari dalam buah yang pada gilirannya akan diisi oleh larutan gula di

sekelilingnya. Pengentalan larutan gula yang melapisi buah juga akan tercapai lebih cepat. Secara keseluruhan langkah pemasakan

merupakan langkah baru yang dilakukan oleh perusahaan SEGER

dalam pembuatan manisan pala kering. Hasilnya adalah berkurangnya

produk samping berupa larutan gula.

d. Proses perendaman Natrium Bisulfit dan perendaman dalam larutan garam yang memakan waktu 24 jam dilakukan secara bersamaan.

Dalam buah yang terendam air garam ditambahkan Natrium Bisulfit

yang berfungsi sebagai bahan pengawet. Langkah ini akan mempercepat waktu produksi yang pada gilirannya akan meningkatkan

kapasitas produksi perusahaan. Selain itu juga mengurangi limbah cair

30 larutan garam dan dalam bahan pengawet Natrium Bisulfit dilakukan

dalam dua tahap yang berbeda.

2. Kemungkinan Penerapan Produksi Bersih pada Industri Manisan Pala Perusahaan Manisan SEGER

Secara keseluruhan perusahaan manisan SEGER sudah dapat

melaksanakan proses produksi dengan baik tanpa terlalu membebani

lingkungan sekitarnya. Tahapan-tahapan proses yang terkontrol dan

saluran pembuangan serta penanganan limbah yang ada mengurangi resiko

lingkungan yang diakibatkan oleh perusahaan. Tetapi ada beberapa langkah yang kiranya masih dapat diterapkan di perusahaan manisan

SEGER. Langkah-langkah produksi bersih tersebut adalah sebagai berikut:

a. Cholifah (1992) da n Lioe (1991) memberikan kisaran penggunaan

konsentrasi larutan garam yang diperoleh dari berbagai industri

manisan yang mereka amati berkisar antara 5%- 25%. Konsentrasi

larutan garam yang berbeda-beda akan memberikan ciri khas rasa dari

masing-masing pengrajin manisan pala. Perusahaan manisan SEGER

menggunakan konsentrasi larutan garam 13,3%. Kalau perusahaan SEGER menggunakan konsentrasi garam yang lebih sedikit maka

dapat diperoleh keuntungan finansial bagi perusahaan. Garam yang terbuang ke lingkungan dalam bentuk air garam juga akan berkurang.

Langkah ini akan secara langsung menurunkan nilai pencemaran yang

diakibatkan oleh konsentrasi garam dalam limbah cair.

Analisa yang dilakukan di laboratorium Teknologi dan Manajemen

Lingkungan (TML) IPB terhadap nilai total padatan terlarut (TDS) air garam dengan konsentrasi 5% dan 13,3% menunjukkan perbedaan

yang nyata. Air garam dengan konsentrasi 5% memiliki nilai TDS

sebesar 47.384 mg/l. Air garam dengan konsentrasi sebesar 13,3% memiliki nilai TDS sebesar 127.685 mg/l. Hal ini menunjukkan

keuntungan dari segi lingkungan dalam hal penurunan konsentrasi air

b. Perusahaan manisan SEGER menghasilkan limbah cair yang cukup

besar setiap harinya. Jumlah limbah dan tahapan proses penghasilnya

dapat dilihat pada Tabel 11 berikut.

Limbah cair dihasilkan dari tahap pencucian atau pembilasan dan

perendaman. Juga dari kegiatan pencucian alat serta ruangan produksi. Jumlah total limbah cair yang dihasilkan industri manisan SEGER adalah

233,01 l/hari.

Tabel 11. Tahapan proses produksi yang berpotensi menghasilkan pencemar

dan jenis serta jumlahnya pada proses pembuatan manisan pala kering aster.

Proses Jenis Jumlah (liter)

Perendaman Cair 45,53

Pembilasan Cair 187,48

Hasil dari analisa terhadap air limbah yang dihasilkan oleh industri

manisan pala menunjukkan nilai BOD sebesar 789 mg/l. Nilai COD yang relatif besar yaitu sebesar 3841 mg/l menjadi beban bagi lingkungan

sekitar. Total padatan tersuspensi (TSS) memiliki nilai sebesar 1113 mg/l.

pH dari limbah cair yang dikeluarkan adalah 2,47.

Perusahaan dapat melakukan recycle air limbah yang dihasilkan untuk mengurangi pembebanan lingkungan sekaligus menghemat pemakaian sumber daya air. Langkah ini tidak harus membutuhkan biaya

yang besar tetapi dapat memberikan hasil yang nyata. Salah satu cara daur ulang air adalah dengan membuat instalasi daur ulang air limbah. Instalasi

ini terdiri dari dua tahap, yaitu tahap pengendapan dan kedua adalah tahap

penyaringan.

Tahap pengendapan dapat dilakukan dengan membuat bak

pengendapan dengan volume minimal 233,01 l. Bak dapat dibuat dengan

ukuran (1 x 1 x 0,25) m, sehingga mampu menampung limbah cair dengan

32 dan kaporit. Dengan kapasitas bak pengendapan yang sebesar 250 l, maka

limbah cair industri yang dihasilkan setiap harinya dapat ditampung.

Bak penyaringan dibuat dengan ukuran yang sama. Di dalam bak penyaringan dibuat lapisan-lapisan penyaring dari bahan-bahan tertentu

yang dapat mengurangi pengotor dan bahan ikutan yang tidak diinginkan dalam air limbah. Bahan yang digunakan sebagai media penyaring adalah

pasir, kerikil, ijuk, dan arang.

Menurut Untung (1995), pasir kerikil dan ijuk berfungsi untuk

mengurangi baha n-bahan padat yang ada di air. Sedangkan arang

berfungsi sebagai penyerap mikroorganisme dan bahan-bahan kimia yang terkandung di air kotor.

Air yang akan masuk ke dalam bak pengendapan dan bak

penyaringan sebaiknya disaring terlebih dahulu dengan menggunakan

kawat kasa. Hal ini untuk mengurangi kemungkinan penyumbatan pada

saluran keluar bak. Bak penyaringan diisi media penyaring dengan urutan

sebagai berikut: di dasar bak diletakkan tumpukan kerikil setebal 10 cm.

Selanjutnya di atasnya ditaburkan pasir setebal 20 cm.

Untuk menyerap bahan pencemar dalam air, disebarkan arang setebal 5 cm. Lapisan di atasnya adalah ijuk dengan tebal 10 cm. setelah

itu, di atasnya di letakkan pasir setebal 15 cm. sebagai lapisan paling atas di hamparkan lagi ijuk setebal 10 cm (Untung, 1995). Perhitungan jumlah

bahan pembantu dapat dilihat pada Lampiran 2.

Proses pengendapan dan penyaringan dapat menghasilkan limbah

cair sebesar 233 l. Sisa 10 g merupakan kotoran yang tersangkut di

penyaring. Air ini siap digunakan kembali ke dalam proses produksi baik itu pencucian maupun perendaman.

Instalasi daur ulang air limbah dapat dilihat pada Gambar 5. Dari

gambar dapat dilihat bahwa bak dibuat bersusun untuk memudahkan aliran air dari bak pengendapan menuju bak penyaringan. Setelah mengalami

pengendapan, sumbat dibuka dan air dialirkan ke bak penyaringan. Air

bersih yang dihasilkan dari bak penyaringan dapat digunakan dengan cara

Dari uji yang dilakukan di laboratorium untuk me ngetahui

efektivitas kedua tahap daur ulang air diperoleh data parameter limbah

yang menunjukkan penurunan. Nilai BOD setelah perlakuan di laboratorium 421 mg/l dengan nilai COD menurun menjadi 1473 mg/l.

Total Padatan Tersuspensi (TSS) menjadi 842 mg/l. Nilai pH tidak menunjukkan perubahan yang berarti, yaitu 2,86.

Keterangan:

: pasir : kerikil

: ijuk : arang

: kasa

E. Analisis Finansial

1. Penurunan Konsentrasi Garam

Penurunan konsentrasi garam merupakan salah satu langkah yang

dapat dilakukan perusahaan untuk mengurangi kualitas limbah. Air limbah

yang dihasilkan dari tahapan proses perendaman dan pencucian akan menurun kualitas pencemarannya. Konsentrasi larutan garam yang

ditemukan oleh Cholifah (1992) dan Lioe (1991) pada berbagai industri

manisan pala memberikan kemungkinan yang cukup besar untuk

penurunan konsentrasi larutan garam, yaitu 5% sampai 25%. Pada analisa

Bak Pengendapan

Bak Penyaring

34 kali ini perusahaan SEGER dapat menurunkan konsentrasi larutan garam

dari 13,3% menjadi 5%. Sehingga garam yang ditambah menjadi 2,33 kg

per 46,5 l air pelarut.

Perhitungan nilai penghematan terhadap langkah penurunan

konsentrasi larutan garam memberikan keuntungan yang nyata kepada pihak industri dan lingkungan. Industri diuntungkan dari pengurangan

biaya produksi. Sedangkan lingkungan diuntungkan dari penurunan beban

limbah cair.

Penurunan pemakaian garam dari 6,2 kg menjadi 2,33 kg

menghemat garam sebesar 3,87 kg. Dengan harga garam senilai Rp. 2.000/kg dapat dihitung nilai penghematan yang diperoleh.

Perhitungan biaya pada konsentrasi larutan garam 13,3%:

6,2 kg/hari x Rp. 2.000/kg = Rp. 12.400/hari

Perhitungan biaya pada konsentrasi 5% :

2,33 kg/hari x Rp. 2.000/kg = Rp. 4.660/hari

Keuntungan tiap hari:

Rp. 12.400 – Rp. 4.660 = Rp. 7.740

Perusahaan akan diuntungkan sebesar Rp. 7.740 setiap harinya atau Rp. 216.720 setiap bulannya. Keuntungan bagi lingkungan adalah

turunnya kualitas limbah yang dihasilkan.

2. Pembuatan Instalasi Daur Ulang (recycle) Air Limbah

Pada perhitungan analisa finansial diberlakukan asumi-asumsi.

Umur proyek adalah 10 tahun. Pada tahun ke -0 adalah tahun pembangunan

proyek, sedangkan produksi dimulai pada tahun ke-1. Bunga pinjaman

pada Bank ABN Amro sebesar 20 persen per tahun. Nilai sisa proyek adalah 10 persen dari nilai investasi dengan biaya pemeliharaan sebesar 2

persen dari nilai investasi. Angsuran kredit dan bunga modal dibayar

setiap tahun dengan angsuran yang sama setiap tahunnya. Jumlah hari kerja adalah 336 hari per tahun dengan jam kerja 10 jam per hari.

a. Kapasitas Produksi

Dalam perhitungan neraca massa yang berbasis 100 kg pala dihasilkan

sebesar 233,01 l tersebut akan dihasilkan air sejumlah 233 l. Air ini

dapat digunakan sebagai air kelas dua, yaitu untuk kegiatan produksi

yang tidak berhubungan langsung dengan bahan seperti sanitasi. Air hasil daur ulang dapat dipergunakan untuk menggantikan air tanah

yang dipakai untuk sanitasi. Penghematan yang diperoleh perusahaan adalah penghematan pemakaian sumber daya air dan keuntungan

finansial dengan perhitungan sebagai berikut:

- Perhitungan keuntungan yang diperoleh dilakukan dengan

membandingkan air yang dihasilkan dengan harga air mentah yang

dijual di pasaran. Harga air yang dipakai adalah Rp. 100/40 l. - Dengan begitu, maka perhitungannya adalah sebagai berikut:

233 l/hari x Rp. 100/40 l = Rp. 582,5/hari

Dalam sebulan, penghematan yang diperoleh perusahaan adalah:

Rp. 582,5/hari x 28 hari = Rp. 16.310

Dalam setahun, penghematan yang diperoleh perusahaan adalah:

Rp. 16.310 x 12 = Rp. 195.720

Menurut UU RI No. 17 tahun 2000, pajak keuntungan sa mpai Rp.

50.000.000 adalah 10%. Jadi, pajak penghasilan per tahun proyek ini adalah:

10% x Rp 195.720/tahun = Rp. 19.572/tahun b. Analisa Biaya

- Biaya Investasi meliputi pembelian alat pendukung proses daur

ulang limbah. Total biaya investasi sebesar Rp. 589.000, dengan

rincian yang dapat dilihat pada Lampiran 3. Pada tahun ke-0, biaya

operasional berasal dari modal yang digunakan untuk pembelian alat-alat. Perincian modal kerja dapat dilihat pada Lampiran 3.

- Biaya Operasional (produksi)

Biaya ini dibutuhkan oleh perusahaan dalam menjalankan kegiatan operasional sehari-hari proyek yang telah selesai dibangun. Biaya

ini terdiri dari biaya tetap dan biaya tidak tetap. Biaya tetap

jumlahnya tidak berubah dan tidak tergantung pada tingkat

36 tingkat produksi dari perusahaan. Biaya tetap pada proyek ini

meliputi biaya penyusutan dan biaya pemeliharaan mesin. Biaya

tetap yang diperlukan per tahun adalah sebesar Rp. 64.790.

Biaya tidak tetap dalam analisis ini adalah biaya bahan baku, biaya

bahan penjernih, dan biaya bahan penyaring. Perincian biaya bahan baku dan bahan pembantu dapat dilihat pada Lampiran 4. Total

biaya tidak tetap per tahun sebesar Rp. 102.061. Perincian

kebutuhan biaya tidak tetap dalam proyek ini dapat dilihat pada

Lampiran 4. Total biaya operasional adalah sebesar Rp. 166.851.

Perincian biaya operasional dapat dilihat pada Lampiran 5. - Perkiraan Nilai Penghematan

Hasil pe rhitungan nilai penghematan menunjukkan suatu proyek

baik atau tidak untuk dijalankan dalam suatu periode tertentu. Nilai

penghematan dapat dilihat pada Lampiran 6. Hasil perhitungan

memberikan nilai penghematan sebesar Rp. 9.297 per tahun yang

diperoleh dari penghematan air tanah. Air ini diasumsikan dinilai

sebagai air mentah yang dijual di pasaran. Harga air mentah

dianggap konstan hingga tahun ke-10. - Arus Kas Penerimaan dan Pengeluaran.

Arus penerimaan dalam proyek ini meliputi modal sendiri, serta besarnya penghematan per tahun. Arus pengeluaran meliputi biaya

pembangunan instalasi, biaya tidak tetap, dan biaya tetap. Arus kas

penerimaan dan pengeluaran dapat dilihat pada Lampiran 7.

- Kriteria Investasi

Kriteria investasi diperlukan untuk menentukan apa kah suatu proyek la yak dari segi finansial. Kriteria investasi yang

dipergunakan adalah rasio B/C. Kriteria ini dipergunakan karena

menurut Paul (1997), selama hampir 60 tahun metode rasio B/C telah merupakan prosedur yang diterima untuk mengambil

tunai bersih dari tahun ke-0 dan tahun ke-10 diperoleh nilai rasio

B/C sebesar 1,47. Dari nilai perbandingan biaya dan keuntungan

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

1. Penyusunan neraca massa dilakukan untuk identifikasi limbah yang

dihasilkan tiap-tiap tahapan proses produksi. Pada kapasitas produksi 100

kg pala dihasilkan limbah cair sebesar 233,01 kg. Limbah berupa air gula

dihasilk an sebesar 14,15 kg. Limbah berupa kristal gula dihasilkan sebesar

21,9 kg.

2. Hasil analisa air limbah menunjukkan nilai BOD sebesar 789 mg/l dan

nilai COD yang relatif besar yaitu sebesar 3841 mg/l. Total padatan

tersuspensi (TSS) memiliki nilai sebesar 1113 mg/l, sedangkan pH dari limbah cair yang dikeluarkan adalah 2,47. Limbah cair memiliki nilai total

padatan terlarut TDS sebesar 127.685 mg/l.

3. Potensi penerapan produksi bersih pada perusahaan manisan pala SEGER

adalah penurunan konsentrasi garam yang dig unakan untuk perendaman

dan pembuatan instalasi daur ulang (recycle) air limbah.

4. Penurunan konsentrasi air garam dari 13,3% menjadi 5% akan

memberikan keuntungan bagi perusahaan sebesar Rp. Rp. 216.720 setiap bulannya. Penurunan konsentrasi garam juga menurunkan nilai TDS air

garam dari 127.685 mg/l menjadi 47.384 mg/l.

5. Pembuatan instalasi recycle air limbah memberi penghematan kepada perusahaan sebesar Rp. 195.720 per tahunnya. Recycle air limbah menghasilkan air kelas dua bagi perusahaan sebesar 233 l. Rasio B/C sebesar 1,47 menunjukkan langkah ini secara finansial layak untuk

diterapkan.

B. SARAN

Perlu penerapan kajian produksi bersih untuk mencapai kondisi yang

optimal. Produksi air limbah yang besar dapat dikurangi dengan melakukan

studi literatur tentang langkah proses yang lebih efektif. Perlu dilakukan

DAFTAR PUSTAKA

Aditama, K. 2003. Studi Kasus Produksi Bersih pada Industri Pengalengan Ikan Tuna di PT. Biak Mina Jaya. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Afmar, M. 1998. Faktor Kunci dan Te knik Efektif Penerapan Cleaner Production di Industri. Makalah Seminar Peningkatan Efisiensi dan Daya Saing Indonesia Melalui Cleaner Production, Jakarta.

Apriantono, A. 1985. Panduan Praktikum Pembuatan Manisan Buah-Buahan di dalam Pendidikan dan Pelatihan Penyuluh Lapangan Spesialis Industri Kecil Pengolahan Pangan. Buku III Pengolahan dan Pengawetan Pangan, Kerja Sama Departemen Perindustrian dengan fakultas Teknologi Pertanian Institut Pertanian Bogor , Bogor.

BAPEDAL dan USAID. 1997. Buku Panduan Pelatihan Produksi Bersih untuk Industri dan Jasa. Bapedal, Jakarta.

Cholifah, N. 1992. Mempelajari Aspek Teknologi Pangan pada Industri Manisan Pala Kering di Desa Dramaga Kecamatan Ciomas, Kabupaten Bogor. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Desrosier, N. W. 1988. Te knologi Pengawetan Pangan (terjemahan). UI-Press, Jakarta.

Harry, M. 1998. Analisis Finansial Usaha Manisan Buah Pala (Myristica fragrans) dengan Menggunakan Pengering Rumah Kaca. Jurusan Teknologi Industri Pertanian Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Iyus, E. M. 1995. Profil Komoditas Pala (Myristica fragrans). Pendidikan Guru Kejuruan Pertanian Fakultas Teknologi Pertanian IPB, Bogor.

Lioe L. H. 1991. Mempelajari Aspek Teknologis Pangan pada Industri Kecil Pala Manis di Daera h Bogor. Fakultas Teknologi Pertanian Institut Pertanian Bogor, Bogor.

Paul, E., Degarmo. 1997. Ekonomi Teknik. Prentice-Hall, Inc., New Jersey.

Rahmat, M. dan B. Sayaka. 1990. Prospek Agroindustri Daging Buah Pala di Sulawesi Utara di dalam Agroindustri Faktor Penunjang Pertanian di Indonesia. Pusat Penelitian Agro-Ekonomi. Badan Litbang Pertanian Deptan.

40 Syarief, R. dan Irawati, A. 1986. Pengetahuan bahan untuk industri pertania n.

Institut Pertanian Bogor, Bogor.

Somaatmadja, D. 1984. Penelitian dan Pengembangan Pala dan Fuli. Komunikasi No. 215. Balai Besar Industri Hasil Pertanian, Bogor.

UNEP IE. 1995. Cleaner Production at Pulp and Paper Mills : A Guidance Manual. United Nation Environment Programme Industry and Environment, France.

United State Agency for International Develoment (USAID). 1997. Panduan Pengintegrasian Produksi Bersih ke dalam Penyusunan Program Kegiatan Pembangunan Departemen Perindustrian dan Perdagangan, Jakarta.

42 Lampiran 1. Denah ruangan industri manisan Perusahaan manisan SEGER.

Lantai 1.

Lantai 2.

I

H H

J A A

C

D

F

E

G

H H H

B

Keterangan : A : kamar mandi B : alat pengering

C : area menyimpan bahan dan pengolahan produk (penggulaan) D : kompor untuk pemasakan

E : penyimpanan produk jadi siap kemas F : penyimpanan alat

G : tempat pencucian bahan (buah) dan perendaman

H : rak penjemuran (untuk yang di lt. 2 ada di dalam rumah kaca)

Lampiran 2. Perhitungan bahan pembantu (bahan penjernih dan bahan penyaring)

1. Bahan penjernih

a. Kaporit 1gr/100 liter = 2,33 gr/233,01 liter

b. Tawas 10 gr/100 liter = 23,3 gr/233,01liter c. Batu kapur 10 gr/100 liter = 23,3 gr/233,01liter

2. Bahan penyaring

Bak pe nyaring memiliki luasan dasar = 1 m x 1 m = 1 m2.

Tahap penyaringan = 6 tahap, terdiri dari: ijuk, pasir, ijuk, arang, pasir dan kerikil. Masing-masing bahan mulai dari bawah memiliki ketebalan sebagai

berikut: kerikil 10 cm; pasir 20 cm; arang 5 cm; ijuk 10 cm; pasir 15 cm; ijuk

10 cm.

NO JENIS BAHAN JUMLAH BAHAN FUNGSI BAHAN 1. Kerikil 0,1 m x 1 m2 = 0,1 m3

2. Pasir (0,2 m + 0,15 m) x 1 m2 = 0,35 m3

3. Ijuk (0,1 m + 0,1 m) x 1 m2 = 0,2 m3

Mengurangi bahan-bahan padat yang ada di air

4. Arang 0,05 m x 1 m2 = 0,05 m3 Penyerap

mikroorganisme dan bahan-bahan kimia yang ada di air 5. Kasa 1 m2 + 1 m2 = 2 m2 Mengurangi padatan

yang masuk ke dalam bak untuk menghindari terjadinya

44

Lampiran 3. Perincian biaya investasi, modal kerja, dan depresiasi instalasi daur ulang air

No Uraian Jumlah Satuan Harga/satuan (Rp.) Total harga (Rp.)

1 P embuatan Bak Penyaringan 1 buah 230.000 230.000

2 P embuatan Bak Pengendapan 1 buah 359.000 359.000

Total 589.000

No Uraian Jumlah (Rp.)

1 Investasi Alat 589.000

2 Modal Kerja Operasional Alat 102.061

Total 691.061

No Uraian J ml Satuan Harga/Satuan (Rp.)

Total Harga (Rp.)

Umur Pakai (Tahun)

Nilai Sisa 10%

Penyusutan (per tahun)

Pemeliharaan (per tahun)

1 Pembuatan Bak

Penyaringan 1 buah 230.000 230.000 10 23.000 20.700 4.600

2 Pembuatan Bak

Pengendapan 1 buah 359.000 359.000 10 35.900 32.310 7.180

45

Lampiran 4. Biaya bahan baku dan bahan pembantu

No Uraian Jumlah Satuan Harga/satuan (Rp) Total harga (Rp) A Bahan baku

Air buangan 233.01 liter 0 0

B Bahan pembantu Bahan penjernih*

1 Kaporit 0.783 kg 2,500 1,958

2 Tawas 7.83 kg 1,000 7,830

3 Batu kapur 7.83 kg 5,000 39,150

Total bahan penjernih 48,938

Bahan penyaring

1 Kasa 2 m² 10,000 20,000

2 Kerikil 0.1 m³ 175,000 17,500

3 Pasir 0.35 m³ 72,500 25,375

4 Ijuk 0.2 m³ 50,000 10,000

5 Arang 0.05 m³ 60,000 3,000

Total bahan penyaring 55,875

Total biaya bahan pembantu 104,813

46

Lampiran 5. Perincian biaya operasional instalasi daur ulang air

biaya tahun ke - (Rp)

No Uraian

1 2 3 4 5 6 7 8 9 10

A Biaya tetap (BT)

1 penyusutan 53,010 53,010 53,010 53,010 53,010 53,010 53,010 53,010 53,010 53,010

2 pemeliharaan 11,780 11,780 11,780 11,780 11,780 11,780 11,780 11,780 11,780 11,780

total biaya tetap 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790

B biaya tidak tetap (BTT)

1 biaya bahan baku 0 0 0 0 0 0 0 0 0 0

2 biaya bahan pembantu 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813

47

Lampiran 6. Nilai penghematan instalasi daur ulang air

Tahun ke - (Rp.)

No Uraian

Tahun 1 Tahun 2 Tahun 3 Tahun 4 Tahun 5 Tahun 6 Tahun 7 Tahun 8 Tahun 9 Tahun 10

A. Penerimaan

1 Penghematan 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720

Total Penerimaan 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720 195,720

B Pengeluaran

1 Biaya tetap 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790 64,790

2 Biaya tidak tetap 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813 104,813

Total Pengeluaran 169,603 169,603 169,603 169,603 169,603 169,603 169,603 169,603 169,603 169,603

Nilai Penghematan 26,118 26,118 26,118 26,118 26,118 26,118 26,118 26,118 26,118 26,118

Total Pajak Penghasilan 19,572 19,572 19,572 19,572 19,572 19,572 19,572 19,572 19,572 19,572