CONTROL MENGGUNAKAN MATERIAL REQUIREMENTS PLANNING PADA ROXENINDO UTAMA DI BALIKPAPAN

Oleh :

Nama : Sidhy Mahendratha NIM : 96.41010.4043 Program : S1 (Strata Satu)

Jurusan : Manajemen Informatika

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

vi

Halaman

ABSTRAKSI

iii

KATA PENGANTAR

iv

DAFTAR ISI

vi

DAFTAR TABEL

viii

DAFTAR GAMBAR

x

DAFTAR LAMPIRAN

xii

BAB I PENDAHULUAN

1

1.1 Latar Belakang Masalah ………

1

1.2 Perumusan Masalah ………..

2

1.3 Batasan Masalah ………...

2

1.4 Tujuan ………...

3

1.5 Sistematika Penulisan ………...

3

BAB II LANDASAN TEORI

5

2.1 Material Requirements Planning ………...

5

BAB III METODE PENELITIAN DAN PERANCANGAN SISTEM

18

3.1 Pengumpulan Data ……… 18

3.2 Analisa Sistem ………..

22

3.3 Perancangan Sistem ………..

22

BAB IV IMPLEMENTASI DAN EVALUASI

43

vii

BAB V PENUTUP

66

5.1 Kesimpulan ………...

66

5.2 Saran ………..

66

DAFTAR PUSTAKA

67

viii

Halaman

Tabel 3.1

Komponen Bahan Baku (

Raw Material

) ………... 19

Tabel 3.2

Hasil Produksi Chemical ………... 21

Tabel 3.3

Bahan Baku ………... 34

Tabel 3.4

Master Barang Jadi ……… 34

Tabel 3.5

Master Customer ………... 35

Tabel 3.6

Master Supplier ………. 35

Tabel 3.7

Pembelian ……….. 36

Tabel 3.8

Pembelian Detil ………. 36

Tabel 3.9

Penjualan ………... 37

Tabel 3.10

Penjualan Detil ……….. 37

Tabel 3.11

Master Production Schedule ……….. 38

Tabel 3.12

Perencanaan Produksi Detil ……….. 39

Tabel 3.13

Stock Bahan Baku ………. 39

Tabel 3.14

Stock Barang Jadi ……….. 40

Tabel 3.15

Retur Pembelian ……… 40

Tabel 3.16

Retur Pembelian Detil ………... 41

Tabel 3.17

Retur Penjualan ………. 41

Tabel 3.18

Retur Penjualan Detil ……… 42

Tabel 3.19

Petugas ……….. 41

ix

Tabel 4.3

Inventory Status Record ……… 60

x

Halaman

Gambar 2.1

Material Requirements Planning (MRP) Inputs ………

8

Gambar 2.2

Material Requirements Planning (MRP) Outputs ……….

9

Gambar 2.3

Tampilan Horizontal dari MRP ………. 12

Gambar 2.4

Tampilan Horizontal hasil proses MRP ……….... 17

Gambar 3.1

Proses Produksi Chemical ………. 20

Gambar 3.2

Sistem Flowchart Lama ………. 24

Gambar 3.3

Sistem Flowchart Baru ……….. 25

Gambar 3.4

Bagan Berjenjang ……….. 26

Gambar 3.5

Context Diagram ………... 27

Gambar 3.6

DFD Level 0 ……….. 28

Gambar 3.7

DFD Level 1 Proses 1 ………... 29

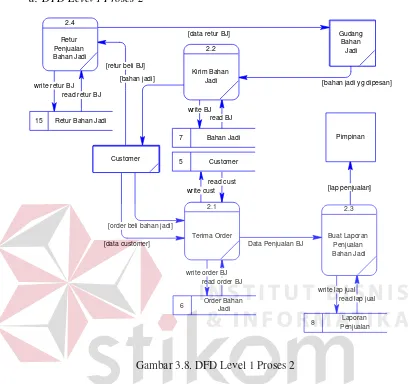

Gambar 3.8

DFD Level 1 Proses 2 ………... 30

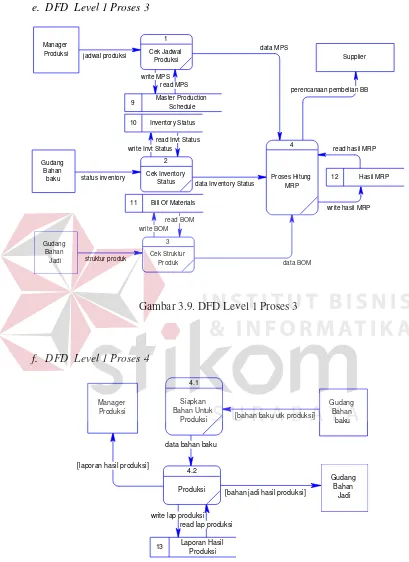

Gambar 3.9

DFD Level 1 Proses 3 ………... 31

Gambar 3.10

DFD Level 1 Proses 4 ………... 31

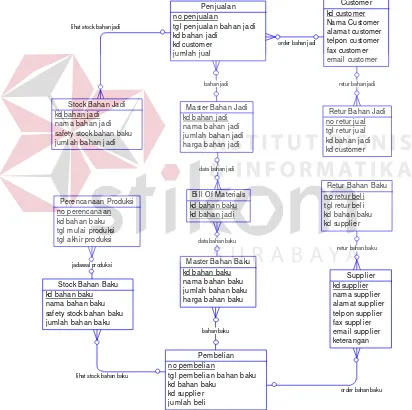

Gambar 3.11

Conceptual Data Model (CDM) ……… 32

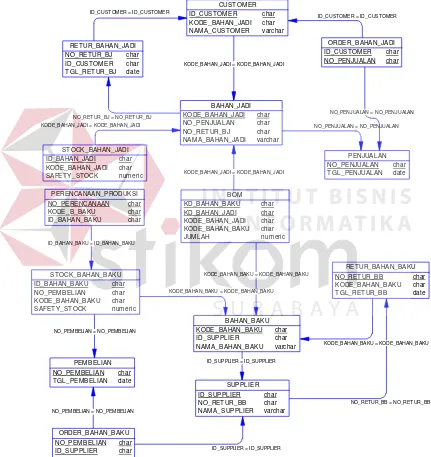

Gambar 3.12

Physical Data Model (PDM) ………. 33

Gambar 4.1

Menu Utama ……….. 45

Gambar 4.2

Form Master Supplier ……… 46

Gambar 4.3

Form Master Customer ……….. 47

xi

Gambar 4.6

Form Bill Of Materials ……….. 50

Gambar 4.7

Form Satuan ……….. 51

Gambar 4.8

Form Petugas ………. 52

Gambar 4.9

Form Transaksi Penjualan ………. 53

Gambar 4.10

Form Transaksi Retur Penjualan ………... 54

Gambar 4.11

Form Transaksi Pembelian ……… 55

Gambar 4.12

Form Penerimaan ……….. 56

Gambar 4.13

Form Perencanaan Produksi ……….. 57

Gambar 4.14

Form Pencatatan Produksi ………. 58

Gambar 4.15

Form Proses MRP ………. 59

1

PENDAHULUAN

1.1 Latar Belakang Masalah

Kemajuan arus teknologi dan informasi yang semakin pesat sekarang ini

mengakibatkan persaingan di segala aspek kehidupan masyarakat. Berbagai

bidang berlomba – lomba untuk dapat memperoleh dan memanfaatkan kemajuan

teknologi dan informasi yang sejalan dengan perkembangan jaman.

Perkembangan teknologi dan informasi yang sangat pesat sangat berdampak pada

dunia komputer. Sehingga banyak perusahaan yang ada selalu meningkatkan

keefisienan dan kecepatan dalam pelayanan kepada customer dan salah satunya

adalah perusahaan ROXENINDO UTAMA.

ROXENINDO UTAMA adalah perusahaan yang bergerak dalam bidang chemical atau kimia. Perusahaan memproduksi chemical dengan merek seri

ROXEN. Produk chemical tersebut banyak diperlukan untuk menunjang

operasional di industri minyak bumi, gas bumi, batu bara dan pengolahan udang

untuk ekspor khususnya di wilayah Kalimantan Timur. Kota Balikpapan

merupakan salah satu kota di wilayah Kalimantan Timur yang banyak berdiri

perusahaan – perusahaan yang mengolah minyak bumi dan gas bumi seperti

PERTAMINA, UNOCAL, TOTAL dan VICO, sehingga kota Balikpapan dikenal

juga sebagai kota minyak. Dan banyaknya permintaan dari perusahaan –

perusahaan akan chemical sebagai penunjang operasional industri mereka maka

dengan jadwal produksi yang telah ditentukan sehingga terjadi penumpukan

produk.

Untuk itu diperlukan suatu metode yang dapat menjadwalkan kembali

produksi serta mengatur persediaan agar stok tidak kosong. Dengan menggunakan

metode Material Requirements Planning diharapkan tidak terjadi lagi penumpukan produk dan persediaan dapat terkontrol dengan baik.

1.2 Perumusan Masalah

Mengacu pada latar belakang diatas, maka permasalah pada Tugas Akhir

ini adalah “Bagaimana membuat model sistem penjadwalan produksi dan

pengendalian persediaan pada perusahaan ROXENINDO UTAMA sehingga tidak terjadi lagi penumpukan hasil produksi yang jarang diminta dan kekosongan stok

akibat permintaan yang berlebih”.

1.3 Pembatasan Masalah

Adapun batasan permasalahan dalam Pembuatan Penjadwalan Produksi

Dan Inventory Control Menggunakan Material Requirements Planning Pada

Roxenindo Utama Di Balikpapan adalah sebagai berikut:

1. Sistem memberikan informasi mengenai penjadwalan produksi, sistem

pengaturan barang yang efisien dan mekanisme penjadwalan kembali untuk

rencana perbaikan apabila terjadi perubahan.

2. Sistem memberikan informasi mengenai jumlah stok bahan baku pada gudang

3. Sistem memberikan informasi mengenai hasil laporan penjualan produk dan

pembelian bahan baku.

4. Pada sistem ini menggunakan program Visual Basic 6, Power Designer 6 untuk

merancang dan membuat sistem dan database yang digunakan adalah Oracle.

5. Pada sistem ini tidak membahas tentang penghitungan biaya produksi dan

biaya persediaan.

1.4 Tujuan

Tujuan dari Pembuatan Penjadwalan Produksi Dan Inventory Control

Menggunakan Material Requirements Planning Pada Roxenindo Utama Di

Balikpapan adalah :

1. Membuat suatu sistem Penjadwalan Produksi.

2. Membuat sistem pengendalian persediaan yang menggunakan metode MRP

untuk mengoptimalkan proses produksi.

1.5 Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penyusunan Tugas Akhir ini adalah :

BAB I : PENDAHULUAN

Dalam bab ini diulas Latar Belakang Permasalahan, Perumusan

Masalah, Pembatasan Masalah, Tujuan dan Sistematika Penulisan

Tugas Akhir yang mendasari penulis dalam mengangkat judul Tugas

BAB II : LANDASAN TEORI

Didalamnya dibahas mengenai teori-teori yang melandasi tentang

pembuatan sistem pada Tugas Akhir. Teori – teori tersebut adalah :

a. Definisi MRP.

b. Tujuan Sistem MRP.

c. Input MRP.

d. Output MRP.

e. Prinsip – Prinsip Dasar MRP.

f. Mekanisme Dasar Proses MRP.

BAB III : METODE PENELITIAN DAN PERANCANGAN SISTEM

Bab ini berisi tentang metode penelitian dan bagaimana

permasalahan yang terjadi dianalisa, kemudian melakukan

perancangan sistem.

BAB IV : IMPLEMENTASI DAN EVALUASI

Pada bab ini membahas tentang implementasi sistem yang sudah

dibuat berdasarkan pada masalah yang diambil.

BAB V : PENUTUP

Pada bab ini merupakan bab yang berisi tentang kesimpulan dan

saran yang dapat berguna bagi pengembangan aplikasi sistem

5

LANDASAN TEORI

2.1 Material Requirements Planning

2.1.1 Definisi MRP

MRP adalah dasar komputer mengenai perencanaan produksi dan inventory control. MRP juga dikenal sebagai tahapan waktu perencanaan permintaan. MRP menyangkut keduanya yaitu penjadwalan produksi dan inventory control. MRP menyediakan sistem ketepatan penjadwalan, sistem pengaturan barang yang efisien dan mekanisme penjadwalan kembali untuk rencana perbaikan apabila terjadi perubahan. MRP menjaga agar tetap pada tingkat minimum dan juga menjamin permintaan barang agar tetap tersedia apabila dibutuhkan.

2.1.2 Tujuan Sistem MRP

Tujuan utama dari sistem MRP yaitu :

1. Menjamin tersedianya barang, komponen – komponen, produk – produk untuk perencanaan produksi dan untuk pengiriman ke customer.

2. Mempertahankan kemungkinan terjadinya lower level pada persediaan.

3. Merencanakan aktivitas pembuatan, jadwal pengiriman dan aktivitas pembelian.

2.1.3 Input dan Output Sistem MRP

a. Input MRP

Ada tiga input utama pada sistem MRP, yaitu : 1. Master Production Schedule (Jadwal Induk Produksi)

MPS merupakan proses alokasi untuk membuat sejumlah produk yang diinginkan dengan memperhatikan kapasitas (pekerja, mesin, dan bahan) yang dimiliki. MPS didasarkan pada peramalan atas permintaan tak tergantung (independent demand) dari setiap produk akhir yang akan dibuat. Pada MPS terdapat Jadwal Pembelian Utama yang berhubungan langsung dengan kegiatan pembelian produk dan semua bahan baku yang ada. Kebutuhan untuk semua bagian dijadwalkan dalam periode waktu pada Jadwal Pembelian Utama. Jadwal ini menunjukkan bahan baku apa saja yang dapat dibeli untuk memenuhi kebutuhan akan permintaan, berapa jumlah bahan baku yang dibutuhkan dan kapan bahan baku tersebut dibutuhkan. Jadwal Pembelian Utama dapat dihasilkan dengan adanya input berupa :

a. Ramalan Pembelian

Ramalan pembelian merupakan perkiraan pembelian yang akan dilakukan oleh perusahaan pada tahun yang akan datang. Ramalan pembelian ini dibuat dengan melihat pembelian yang terjadi dan ramalan pembelian yang dilakukan pada periode – periode sebelumnya.

b. Pesanan konsumen.

pada saat pembelian oleh konsumen. Pesanan konsumen ini merupakan input untuk membuat Jadwal Pembelian Utama.

c. Perencanaan kapasitas pembelian.

Perencanaan kapasitas pembelian digunakan untuk menentukan kapasitas pembelian yang sesuai dengan kemampuan perusahaan. Perencanaan kapasitas pembelian dibuat agar pembelian yang dilakukan tidak melebihi kemampuan dan kapasitas yang dimiliki oleh perusahaan.

2. Inventory Status Record (Catatan Keadaan Persediaan)

ISR berisikan informasi tentang semua barang – barang, komponen – komponen atau sub-assembly untuk setiap end item. ISR juga berisikan susunan on-hand dan on-order pada persediaan. Permintaan untuk end item adalah angka akhir yang dijadwalkan pada periode waktu dan dicatatkan pada MPS. Pada sistem ini ISR berisi status dari semua bahan baku dan produk dalam pengaturan persediaan. Seperti jumlah minimum yang diperbolehkan, kode bahan baku, kode produk dan lain – lain. Dengan demikian apabila terdapat pesanan dari konsumen, maka status dari barang dapat diketahui dengan segera sehingga dapat diambil keputusan dan tindakan yang tepat.

3. Product Structure Record (Catatan Struktur Produk)

yang dihasilkan BOM dapat digunakan sebagai analisa standar harga penjualan untuk semua produk. Dengan BOM maka sistem ini akan menghasilkan informasi yang dapat digunakan pimpinan perusahaan dalam merencanakan dan mengendalikan harga yang standar serta meningkatkan manajemen perusahaan.

Untuk lebih jelasnya dapat kita lihat pada Gambar 2.1 :

MASTER PRODUCTION SCHEDULE

Menunjukkan produksi untuk menghasilkan dan kapan diperlukan

PRODUCT STRUCTURE RECORD

Berisikan BOM dan menampilkan bagaimana produk dibuat INVENTORY STATUS

RECORD

Berisikan on-hand, lead time, lot size dan safety stock

MATERIAL REQUIREMENTS PLANNING

Menguraikan BOM per MPS requirement,

lead time offset dan memberikan laporan mengenai :

apa yang dipesan, berapa banyak yang dipesan, kapan pesan dan apa yang dipesan

untuk mempercepat, memperlambat atau membatalkannya

Forecasts Customer Orders

Inventory Transaction Engineering Changes

Gambar 2.1. Material Requirements Planning (MRP) inputs

b. Output MRP

yang akan ditangani oleh perusahaan. Dari informasi tersebut perusahaan dapat memesan kembali bahan baku kepada supplier yaitu berupa bahan baku yang dapat digunakan pada saat ini dan bila diperlukan dapat dilakukan penjadwalan ulang seperti yang telah dijadwalkan sebelumnya.

Dari informasi yang dihasilkan sistem maka informasi tersebut akan diolah kembali untuk menghasilkan informasi berupa :

a. Perencanaan pemesanan pembelian selanjutnya. b. Pemesanan pembelian yang akan dilaksanakan.

c. Penjadwalan ulang (reschedule) apa yang telah dijadwalkan. Output sistem MRP ini dapat kita lihat pada Gambar 2.2 :

Gambar 2.2. Material Requirements Planning (MRP) outputs

Informasi yang dihasilkan tersebut telah disesuaikan dengan kapasitas pembelian dan kemampuan perusahaan. Informasi yang dihasilkan juga dapat meningkatkan kecepatan dan ketepatan dalam mengambil keputusan untuk perkembangan perusahaan. Dengan meningkatkan kecepatan dan ketepatan pengambilan keputusan, maka perencanaan yang diambil selalu up to date dan

MATERIAL REQUIREMENTS PLANNING

Planned order releases

Purchase Orders (PO)

Work Orders (WO)

valid sehingga menghasilkan keuntungan bagi perusahaan dalam persaingan bisnis yang semakin ketat.

Dari penjelasan di atas maka dapat disimpulkan bahwa informasi yang dihasilkan tersebut dapat digunakan oleh perusahaan untuk :

1. Menganalisa situasi dan kondisi penjualan yang terjadi.

2. Merencanakan bahan baku apa saja yang harus dipesan dan berapa jumlahnya. 3. Kapan pemesanan bahan baku tersebut harus dilakukan, dipercepat, ditunda

atau bahkan dibatalkan

4. Menghindari terjadinya penyimpanan bahan baku yang tidak diperlukan. 5. Menjaga kestabilan penjualan sesuai dengan jadwal yang telah ditetapkan oleh

perusahaan

6. Mengurangi biaya pembelian bahan baku. 7. Meningkatkan pelayanan kepada konsumen. 8. Meningkatkan manajemen perusahaan.

9. Membantu mendapatkan keuntungan yang optimal pada perusahaan.

2.1.4 Prinsip – Prinsip Dasar MRP

MRP mempunyai asumsi tertentu terhadap karakteristik produk serta proses yang digunakan dalam sistem manufaktur. Oleh karena itu MRP mempunyai beberapa prinsip, syarat dan asumsi sebagai berikut :

a. Prinsip Dasar

data persediaan dengan perekaman informasi pada tanggal yang spesifik dari periode perencanaan yang dikaitkan dengan jumlahnya.

Informasi status persediaan akan mengungkapkan berapa jumlah yang harus dipesan atau disediakan untuk memenuhi kebutuhan. Gambaran umum dari suatu persediaan dapat dijelaskan sebagai berikut : A + B – C = X.

Dimana :

A = jumlah persediaan yang dimiliki. B = jumlah yang sedang dipesan. C = jumlah kebutuhan kotor.

X = jumlah yang tersedia (sisa persediaan).

b. Syarat MRP

Syarat pendahuluan dari sistem MRP yang standar adalah :

1. Ada dan tersedianya MPS (Jadwal Induk Produksi) dimana terdapat jadwal rencana dan jumlah pesanan dari item atau produk.

2. Item persediaan mempunyai identifikasi khusus. 3. Tersedianya struktur produk pada saaat perencanaan.

4. Tersedianya informasi tentang persediaan untuk semua item yang menyatakan keadaan persedian sekarang dan yang akan datang atau yang direncanakan.

c. Asumsi MRP

Asumsi dari sistem MRP yang standar adalah sebagai berikut : 1. Adanya file – file yang terintegrasi.

3. Setiap item persediaan selalu ada dalam pengendalian.

4. Semua komponen untuk suatu proses produksi dapat tersedia pada saat produksi akan dilakukan.

5. Pengadaan dan pemakaian komponen bersifat diskrit.

6. Proses pembuatan suatu item tidak tergantung terhadap proses pembuatan item lainnya.

2.1.5 Mekanisme Dasar Proses MRP

Sebelum menjelaskan mekanisme dasar proses MRP, kita dapat memperhatikan contoh tampilan horizontal dari MRP dalam Gambar 2.3 :

MATERIAL REQUIREMENTS PLANNING Lot Size : 1 Lead Time : 2

Safety Stock : 0 On Hand : 20

Periode

PD 1 2 3 4 5 6 7 8

Gross Requirements 5 10 18 0 10 6 0 14

Schedule Receipts 20

Projected On-Hand 20 Net Requirements

Planned Order Receipts Planned Order Release

Penjelasan yang berkaitan dengan format tampilan horizontal dari MRP diatas akan dibahas berikut ini :

a. Lead Time

Lead Time merupakan jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai item yang dipesan sampai pesanan diterima di gudang. Dalam Gambar 2.3 diketahui bahwa waktu tunggu (lead time) adalah 2 minggu.

b. On Hand

On Hand merupakan inventory on-hand yang menunjukkan kuantitas dari item yang secara fisik ada dalam stock-room. Dalam Gambar 2.3 diketahui bahwa inventory on-hand adalah 20 unit.

c. Lot Size

Lot Size merupakan kuantitas pesanan dari item yang memberitahukan MRP berapa banyak kuantitas yang harus dipesan. Pada contoh di atas diketahui bahwa ukuran kuantitas pesanan adalah sebesar 1 unit.

d. Safety Stock

Safety Stock merupakan stok pengaman yang ditetapkan oleh perencana MRP untuk mengatasi fluktuasi dalam permintaan (demand) dan penawaran (supply). MRP merencanakan untuk mempertahankan tingkat stok pada level ini (safety stock level) pada semua periode waktu. Dalam contoh yang dikemukakan pada Gambar 2.3 di atas, stok pengaman diasumsikan nol.

e. Planning Horizon

horizon dibuat berdasarkan asumsi bahwa suatu material sampai kapan dapat dipergunakan dalam proses produksi. Dalam contoh yang dikemukakan pada Gambar 2.3 di atas, horizon perencanaan adalah 8 minggu.

f. Gross Requirements

Gross Requirements merupakan total dari semua kebutuhan, termasuk kebutuhan yang diantisipasi (anticipated requirements), untuk setiap periode waktu. Dalam contoh yang dikemukakan pada Gambar 2.3 di atas, diketahui bahwa kebutuhan kotor (gross requirements) untuk periode 1 adalah 5 unit, periode 2 adalah 10 unit, periode 3 adalah 18 unit, periode 4 adalah 0 unit dan periode 5 adalah 10 unit, periode 6 adalah 6 unit, periode 7 adalah 0 unit dan periode 8 adalah 14 unit.

g. Schedule Receipts

Schedule Receipts adalah jadwal pesanan material dari perusahaan dan kapan material tersebut diterima. Pada Gambar 2.3 diketahui bahwa schedule receipts adalah 20 unit dan diterima pada periode 2.

h. Project On-Hand

Projected On-Hand adalah kuantitas yang diharapkan ada dalam inventory pada akhir periode dan tersedia untuk permintaan dalam periode yang berikutnya. Projected on-hand dihitung berdasarkan formula, yaitu :

Projected On-Hand = On-hand pada awal periode + Schedule Receipts − Gross Requirements.

Projected on-hand periode 1 = 20 + 0 – 5 = 15 unit. Projected on-hand periode 2 = 15 + 20 – 10 = 25 unit. Projected on-hand periode 3 = 25 + 0 – 18 = 7 unit. Projected on-hand periode 4 = 7 + 0 – 0 = 7 unit. Projected on-hand periode 5 = 7 + 0 – 10 = -3 unit.

Projected on-hand pada periode 5 telah menjadi negatif. Pada projected on-hand nilai akhir tidak boleh negatif sehingga untuk projected on-hand pada periode 5 ditetapkan menjadi 0 unit.

Projected on-hand periode 6 = 0 + 0 – 6 = -6 unit.

Projected on-hand pada periode 6 telah menjadi negatif sehingga untuk projected on-hand periode 6 menjadi 0 unit.

Projected on-hand periode 7 = 0 + 0 – 0 = 0 unit. Projected on-hand periode 8 = 0 + 0 – 14 = -14 unit.

Projected on-hand pada periode 8 telah menjadi negatif sehingga untuk projected on-hand periode 8 menjadi 0 unit.

i. Net Requirements

j. Planned Order Receipts

Planned Order Receipts merupakan kuantitas pesanan pengisian kembali (pesanan pembelian) yang telah direncanakan oleh MRP untuk diterima pada periode tertentu guna memenuhi kebutuhan bersih (net requirements). Nilai pada planned order receipts selalu sama dengan nilai pada net requirements, sehingga planned order receipts pada periode 5 adalah 3 unit, periode 6 adalah 6 unit dan periode 8 adalah 14 unit.

k. Planned Order Release

Planned Order Release merupakan kuantitas planned order yang ditempatkan atau dikeluarkan dalam periode tertentu agar item yang dipesan itu akan tersedia pada saat dibutuhkan. Planned order release selalu memiliki kuantitas yang sama dengan planned order receipts, tetapi ditetapkan mundur ke belakang dengan menggunakan panjang waktu tunggu (lead time) yaitu 5 – 2 = 3. Sehingga planned order releases untuk periode 3 adalah 3 unit, periode 4 adalah 6 unit dan periode 6 adalah 14 unit.

Lot Size : 1 Lead Time : 2 Safety Stock : 0 On Hand : 20

Periode

PD 1 2 3 4 5 6 7 8

Gross Requirements 5 10 18 0 10 6 0 14

Schedule Receipts 20

Projected On-Hand 20 15 25 7 7 0 0 0 0

Net Requirements 3 6 14

Planned Order Receipts 3 6 14

Planned Order Release 3 6 14

18

ANALISA DAN PERANCANGAN SISTEM

Untuk mendukung pemecahan masalah yang ada maka akan diketengahkan mengenai pengumpulan data di perusahaan ROXENINDO UTAMA dimana data – data tersebut akan diolah dan dipergunakan untuk menganalisa proses produksi.

3.1 Pengumpulan Data

Aktivitas pengumpulan data di perusahaan ROXENINDO UTAMA dilaksanakan dengan cara :

a. Melaksanakan wawancara secara langsung dengan Direktur Utama, Manager Produksi, Supervisor, Acounting dan karyawan.

b. Mengambil sampel data jadwal produksi dan persediaan.

3.1.1 Komponen Bahan Baku Dan Jumlah Produksi

Produk yang dihasilkan oleh perusahaan ROXENINDO UTAMA adalah chemical dengan merk series ROXEN dan kapasitas produksi saat ini sebanyak : 2

ton per hari.

Tabel 3.1. Komponen Bahan Baku (Raw Material)

No. Nama Bahan Baku Nama Supplier

1. Soda Api (NaOH) PT. Soda Waru 2. Sodium Karbonat (Na2CO3) CV. Fajar Kimia

3. Polyacrilamide (CH2:C(CHO))2NH PT. Rajawali Nusindo 4. Calcium Hypochlorite (Ca(ClO)2) CV. Fajar Kimia

5. Asam Clorida (HCl) CV. Fajar Kimia

6. Alumunium Sulfat (Al2(SO4)3) PT. Aktif Indonesia Indah 7. Dodecylbenzene sulfamic Acid PT. Aktif Indonesia Indah

8. Sodium Sulfat (Na2S04) PT. Soda Waru

9. Tri-Ethylene Glycol CV. Fajar Kimia 10. Organic Solvent CV. Fajar Kimia

11. Texaphone CV. Fajar Kimia

3.1.2 Proses Produksi Chemical

Gambar 3.1. Proses Produksi Chemical

Proses produksi chemical tersebut menghasilkan produk chemical dengan merk series ROXEN yang dapat kita lihat pada Tabel 3.2 :

Material/Bahan Baku

Persiapan

Setting Waktu dan Blending Bahan-Bahan

Cleaning Impurities From Top Layer

Pompa ke Tangki Penampungan

Pengendapan Selama 2 x 24 jam

Tabel 3.2 Hasil Produksi Chemical

No. Jenis Produk Spesifikasi

Standard / Code

1. Roxen Serie Cl2

Fungsi Cl2 Content Berat Jenis

: : :

Disinfectant

(10 – 20) % 1.02 gr/ml

SNI

2. Roxen Serie C.652

Fungsi pH Viscosity : : : Coagulant

2.5 – 3.5 5.0 ± 0.5 cps

SNI

3. Roxen Serie I.452

Fungsi

Na2CO3 Content Berat Jenis

: : :

Neutralizer

Min (50 – 60) % 1.33 gr/ml

SNI

4. Roxen Serie F.114

Fungsi pH Berat Jenis : : : Flocculants

6.5 – 7.0 1.02 gr/ml SNI 5. Roxen Serie RC.7702 Fungsi pH Flash Point : : : Rig Cleaner

4.0 (1% V/U) Greater than 2000F

SNI 6. Roxen Serie SA.1126 Fungsi Organic Solvent Flash Point : : : Demulsifier Sodium Caustic,

Sulfamic acid and

Glacyol Acetic Acid

Greater than 2000F

Produk chemical tersebut banyak diperlukan untuk menunjang operasional di industri minyak bumi, gas bumi, batu bara dan pabrik pengolahan udang khususnya di wilayah Kalimantan Timur.

3.2 Analisa Sistem

Pada perusahaan ROXENINDO UTAMA penjadwalan produksi, inventory control dan penghitungan kebutuhan bahan baku masih dilakukan secara

manual sehingga sering terjadi perubahan pada jumlah produksi yang menyebabkan perubahan pada perencanaan kebutuhan bahan baku yang diperlukan untuk proses produksi. Demikian pula dengan stok bahan baku yang banyak menumpuk di gudang kurang dapat dikontrol.

3.3 Perancangan Sistem

Setelah pengumpulan informasi maka tahap selanjutnya adalah merancang sistem.

Proses perancangan sistem terdiri dari beberapa langkah, yaitu : a. Perancangan Sistem Flowchart lama dan baru.

b. Perancangan Bagan Berjenjang.

3.3.1 Sistem Flowchart

Sistem Flowchart merupakan salah satu dari perancangan suatu sistem yang berisikan aliran data yang berasal dari informasi yang telah dikumpulkan. Sistem flowchart menggambarkan jalannya suatu sistem yang akan kita buat dan menjelaskan siapa saja yang terlibat dalam pembuatan sistem tersebut. Pada Sistem Penjadwalan Produksi Dan Inventory Control Menggunakan Material Requirements Planning ini yang terlibat dalam pembuatan Sistem Flowchart adalah supplier, bagian pembelian, gudang bahan baku, gudang bahan jadi, manager produksi, bagian penjualan dan customer. Sistem Flowchart yang akan kita buat terbagi menjadi 2 bagian

yaitu Sistem Flowchart lama dan Sistem Flowchart baru. Sistem Flowchart lama menggambarkan bagaimana jalannya sistem pada perusahaan sebelum adanya pengembangan sistem terutama pada penjadwalan produksi dan inventory control. Sedangkan pada Sistem Flowchart baru menggambarkan

3.3.2 Bagan Berjenjang

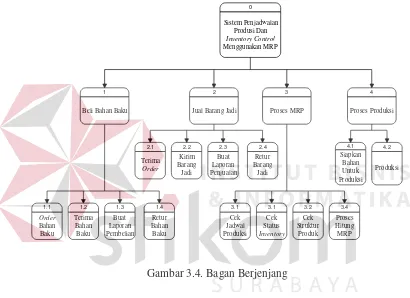

Bagan Berjenjang adalah sebuah perancangan sistem yang berupa bagan dari sistem yang dimulai dari top level hingga low level. Bagan Berjenjang dari Sistem Penjadwalan Produksi dan Inventory Control Menggunakan Material Requirements Planning dapat dilihat pada Gambar 3.4 :

0 Sistem Penjadwalan Produsi Dan Inventory Control Menggunakan MRP 1

Beli Bahan Baku

2

Jual Barang Jadi

[image:34.612.102.512.208.506.2]3 Proses MRP 4 Proses Produksi 1.1 Order Bahan Baku 1.2 Terima Bahan Baku 1.3 Buat Laporan Pembelian 2.1 Terima Order 2.2 Kirim Barang Jadi 2.3 Buat Laporan Penjualan 3.1 Cek Status Inventory 4.2 Produksi 3.2 Cek Struktur Produk 4.1 Siapkan Bahan Untuk Produksi 3.1 Cek Jadwal Produksi 3.4 Proses Hitung MRP 2.4 Retur Barang Jadi 1.4 Retur Bahan Baku

Gambar 3.4. Bagan Berjenjang

3.3.3 Data Flow Diagram

Data Flow Diagram (DFD) yang menggunakan metode Gane And

Sarson adalah salah satu dari perancangan sistem yang berupa diagram yang

selanjutnya adalah membuat sistem yang bersifat global yang di break-down sehingga menjadi beberapa sub yang lebih kecil dan terperinci. DFD Sistem Penjadwalan Produksi Dan Inventory Control Menggunakan Material Requirements Planning dapat dilihat pada Gambar 3.5 :

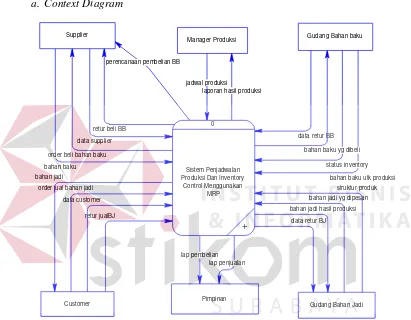

a. Context Diagram

perencanaan pembelian BB

data retur BJ data retur BB

retur jualBJ retur beli BB

lap pembelian lap penjualan

bahan jadi hasil produksi bahan jadi yg dipesan

struktur produk bahan baku utk produksi status inventory bahan baku yg dibeli

data customer order jual bahan jadi bahan jadi

bahan baku order beli bahan baku

data supplier

laporan hasil produksi jadwal produksi

0

Sistem Penjadwalan Produksi Dan Inventory

Control Menggunakan MRP + Supplier Customer Manager Produksi Pimpinan

Gudang Bahan baku

[image:35.612.102.513.187.507.2]Gudang Bahan Jadi

Gambar 3.5. Context Diagram

Context diagram ini menggambarkan secara garis besar dari sistem

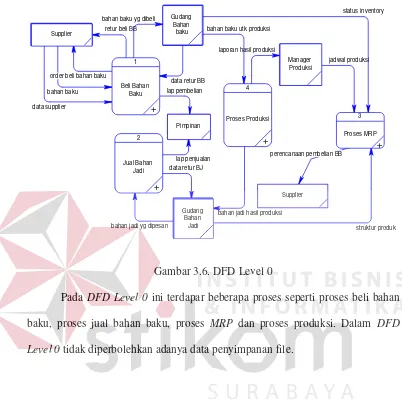

b. DFD Level 0

perencanaan pembelian BB data retur BJ

data retur BB retur beli BB

jadwal produksi laporan hasil produksi

bahan baku utk produksi

struktur produk status inventory

bahan jadi yg dipesan

bahan jadi hasil produksi bahan baku yg dibeli

lap penjualan lap pembelian bahan baku

data supplier

order beli bahan baku

[image:36.612.106.508.101.511.2]Manager Produksi Manager Produksi PimpinanPimpinan 1 Beli Bahan Baku + 2 Jual Bahan Jadi + 3 Proses MRP + 4 Proses Produksi + Supplier Supplier SupplierSupplier Gudang Bahan baku Gudang Bahan baku Gudang Bahan baku Gudang Bahan baku Gudang Bahan Jadi Gudang Bahan Jadi Gudang Bahan Jadi Gudang Bahan Jadi Supplier

Gambar 3.6. DFD Level 0

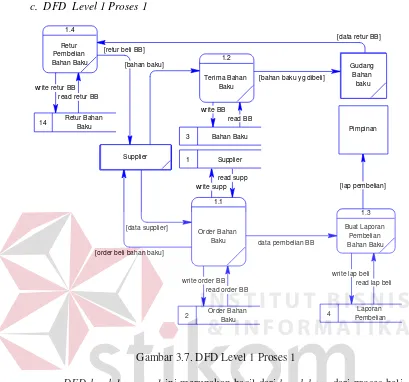

c. DFD Level 1 Proses 1

read retur BB write retur BB

[data retur BB] [retur beli BB]

[lap pembelian]

data pembelian BB

[image:37.612.103.512.80.462.2]read lap beli write lap beli [bahan baku]

read BB write BB

[bahan baku yg dibeli]

read order BB write order BB

read supp write supp

[order beli bahan baku] [data supplier] Pimpinan 1.1 Order Bahan Baku 1.2 Terima Bahan Baku 1.3 Buat Laporan Pembelian Bahan Baku 1 Supplier

2 Order Bahan Baku 3 Bahan Baku

4 Laporan Pembelian Supplier

SupplierSupplierSupplier 1.4

Retur Pembelian

Bahan Baku Gudang

Bahan baku Gudang

Bahan baku

14 Retur Bahan Baku

Gambar 3.7. DFD Level 1 Proses 1

DFD level 1 proses 1 ini merupakan hasil dari breakdown dari proses beli

bahan baku pada DFD Level 0. Pada DFD Level 1 proses 1 ini terdapat beberapa proses yaitu proses order bahan baku, proses terima bahan baku, proses buat laporan pembelian bahan baku dan proses retur pembelian bahan baku. Dalam DFD level 1 proses 1 ini terdapat data penyimpanan file seperti file bahan baku,

d. DFD Level 1 Proses 2

read retur BJ write retur BJ

[data retur BJ]

[retur beli BJ]

Data Penjualan BJ

[bahan jadi yg dipesan]

[lap penjualan]

read lap jual write lap jual read order BJ

write order BJ read cust write cust

[image:38.612.104.513.88.472.2][data customer] [order beli bahan jadi]

[bahan jadi] read BJ write BJ Pimpinan 2.1 Terima Order 2.2 Kirim Bahan Jadi 2.3 Buat Laporan Penjualan Bahan Jadi 5 Customer

6 Order Bahan Jadi 7 Bahan Jadi

8 Laporan Penjualan CustomerCustomer Customer Customer 2.4 Retur Penjualan Bahan Jadi Gudang Bahan Jadi Gudang Bahan Jadi

15 Retur Bahan Jadi

Gambar 3.8. DFD Level 1 Proses 2

DFD level 1 proses 2 ini merupakan hasil dari breakdown dari proses jual

bahan jadi pada DFD Level 0. Pada DFD Level 1 proses 2 ini terdapat beberapa proses yaitu proses terima order, proses kirim bahan jadi, proses buat laporan penjualan bahan jadi dan proses retur penjualan bahan jadi. Dalam DFD level 1 proses 2 ini terdapat data penyimpanan file seperti file bahan jadi, file order bahan

e. DFD Level 1 Proses 3

perencanaan pembelian BB

read hasil MRP

write hasil MRP

data BOM data Inventory Status

data MPS

read BOM write BOM

read Invt Status write Invt Status

read MPS write MPS struktur produk status inventory jadwal produksi Gudang Bahan baku Gudang Bahan Jadi Manager Produksi 1 Cek Jadwal Produksi 2 Cek Inventory Status 3 Cek Struktur Produk 4 Proses Hitung MRP 9 Master Production Schedule

10 Inventory Status

11 Bill Of Materials

12 Hasil MRP

[image:39.612.101.510.79.641.2]Supplier

Gambar 3.9. DFD Level 1 Proses 3

f. DFD Level 1 Proses 4

[bahan jadi hasil produksi] [bahan baku utk produksi]

[laporan hasil produksi]

write lap produksi read lap produksi data bahan baku Manager Produksi Gudang Bahan baku Gudang Bahan Jadi 4.1 Siapkan Bahan Untuk Produksi 4.2 Produksi

13 Laporan Hasil Produksi

3.3.4 Conceptual Data Model (CDM)

Conceptual Data Model digunakan untuk menginterpretasikan,

menentukan dan mendokumentasikan kebutuhan – kebutuhan untuk ystem pemrosesan database. CDM menyediakan bentuk untuk menunjukkan struktur keseluruhan keutuhan data dari user. Elemen – elemen dari CDM adalah entity, atribut, pengidentifikasian dan hubungan atau relasi.

data bahan baku data bahan jadi

jadawal produksi lihat stock bahan jadi

lihat stock bahan baku

retur bahan jadi bahan jadi

order bahan jadi

bahan baku

retur bahan baku

order bahan baku Master Bahan Baku

kd bahan baku nama bahan baku jumlah bahan baku harga bahan baku

Customer kd customer Nama Customer alamat customer telpon customer fax customer email customer Supplier kd supplier nama supplier alamat supplier telpon supplier fax supplier email supplier keterangan Master Bahan Jadi

kd bahan jadi nama bahan jadi jumlah bahan jadi harga bahan jadi

Pembelian no pembelian

tgl pembelian bahan baku kd bahan baku

kd supplier jumlah beli

Penjualan no penjualan

tgl penjualan bahan jadi kd bahan jadi

kd customer jumlah jual

Perencanaan Produksi no perencanaan kd bahan baku tgl mulai produksi tgl akhir produksi

Stock Bahan Baku kd bahan baku nama bahan baku safety stock bahan baku jumlah bahan baku

Stock Bahan Jadi kd bahan jadi nama bahan jadi safety stock bahan baku jumlah bahan jadi

Retur Bahan Baku no retur beli tgl retur beli kd bahan baku kd supplier

Retur Bahan Jadi no retur jual tgl retur jual kd bahan jadi kd customer

[image:40.612.101.513.238.648.2]Bill Of Materials kd bahan baku kd bahan jadi

3.3.5 Physical Data Modelling (PDM)

Merupakan diagram referensi table yang memodelkan informasi berdasarkan pada detil physical informasi. Di bawah ini merupakan PDM dari sistem yang akan dibuat.

NO_RETUR_BJ = NO_RETUR_BJ ID_CUSTOMER = ID_CUSTOMER

NO_RETUR_BB = NO_RETUR_BB KODE_BAHAN_BAKU = KODE_BAHAN_BAKU KODE_BAHAN_BAKU = KODE_BAHAN_BAKU

ID_BAHAN_BAKU = ID_BAHAN_BAKU

KODE_BAHAN_BAKU = KODE_BAHAN_BAKU

NO_PEMBELIAN = NO_PEMBELIAN

KODE_BAHAN_JADI = KODE_BAHAN_JADI

ID_SUPPLIER = ID_SUPPLIER

KODE_BAHAN_JADI = KODE_BAHAN_JADI NO_PENJUALAN = NO_PENJUALAN

KODE_BAHAN_JADI = KODE_BAHAN_JADI

ID_SUPPLIER = ID_SUPPLIER NO_PEMBELIAN = NO_PEMBELIAN

NO_PENJUALAN = NO_PENJUALAN ID_CUSTOMER = ID_CUSTOMER

BAHAN_BAKU KODE_BAHAN_BAKU char ID_SUPPLIER char NAMA_BAHAN_BAKU varchar CUSTOMER ID_CUSTOMER char KODE_BAHAN_JADI char NAMA_CUSTOMER varchar SUPPLIER ID_SUPPLIER char NO_RETUR_BB char NAMA_SUPPLIER varchar BAHAN_JADI KODE_BAHAN_JADI char NO_PENJUALAN char NO_RETUR_BJ char NAMA_BAHAN_JADI varchar PEMBELIAN NO_PEMBELIAN char TGL_PEMBELIAN date PENJUALAN NO_PENJUALAN char TGL_PENJUALAN date PERENCANAAN_PRODUKSI NO_PERENCANAAN char KODE_B_BAKU char ID_BAHAN_BAKU char BOM KD_BAHAN_BAKU char KD_BAHAN_JADI char KODE_BAHAN_JADI char KODE_BAHAN_BAKU char JUMLAH numeric STOCK_BAHAN_BAKU ID_BAHAN_BAKU char NO_PEMBELIAN char KODE_BAHAN_BAKU char

SAFETY_ST OCK numeric

STOCK_BAHAN_JADI ID_BAHAN_JADI char KODE_BAHAN_JADI char SAFETY_STOCK numeric RETUR_BAHAN_BAKU NO_RETUR_BB char KODE_BAHAN_BAKU char

T GL_RETUR_BB date

RETUR_BAHAN_JADI

NO_RET UR_BJ char

ID_CUSTOMER char

TGL_RETUR_BJ date

ORDER_BAHAN_JADI

ID_CUST OMER char

NO_PENJUALAN char

ORDER_BAHAN_BAKU

NO_PEMBELIAN char

[image:41.612.101.532.184.641.2]ID_SUPPLIER char

3.3.6 Struktur File

Adapun struktur database yang digunakan dalam sistem ini adalah :

1. Tabel Bahan Baku Nama Tabel : Bahan Baku

Fungsi : Sebagai tabel Master Bahan Baku Tabel 3.3 Bahan Baku

Field Constraint Type Width Description Kode Bahan Baku PK Char 8 Kode Bahan Baku

Nama Not NULL Varchar2 100 Nama Bahan Baku

Kode Satuan FK Char 4 Kode Satuan

Safety Stock Number 12,2 Qty Minimum

Jumlah Number 10 Jumlah Bahan Baku

Harga Number 10 Harga Bahan Baku

Keterangan Varchar2 100 Keterangan

2. Tabel Barang Jadi Nama Tabel : Barang Jadi

Fungsi : Sebagai tabel Master Barang Jadi Tabel 3.4 Master Barang Jadi

Field Constraint Type Width Description Kode Bahan Jadi PK Char 8 Kode Barang Jadi

Nama Not NULL Varchar2 100 Nama Barang Jadi

Kode Satuan FK Char 4 Kode Satuan

Safety Stock Number 12,2 Qty Minimum

Jumlah Number 10 Jumlah Bahan Jadi

Harga Number 10 Harga Bahan Jadi

3. Tabel Customer Nama Tabel : Customer

Fungsi : Sebagai tabel Master Customer Tabel 3.5 Master Customer

Field Constraint Type Width Description ID Customer PK Char 10 Kode Customer

Nama Not NULL Varchar2 100 Nama Customer Alamat Not NULL Varchar2 100 Alamat Customer

Telpon Varchar2 30 Telpon Customer

Fax Varchar2 30 Fax Customer

E-Mail Varchar2 30 E-Mail Customer

Keterangan Varchar2 100 Keterangan

4. Tabel Supplier Nama Tabel : Supplier

[image:43.612.105.514.172.669.2]Fungsi : Sebagai tabel Master Supplier Tabel 3.6 Master Supplier

Field Constraint Type Width Description ID Supplier PK Char 10 Kode Supplier

Nama Not NULL Varchar2 100 Nama Supplier Alamat Not NULL Varchar2 100 Alamat Supplier

Telpon Varchar2 30 Telpon Supplier

Fax Varchar2 30 Fax Supplier

E-Mail Varchar2 30 E-Mail Supplier

Status Number 1 Status Supplier

5. Tabel Transaksi Pembelian Nama Tabel : Pembelian

Fungsi : Sebagai tabel untuk menyimpan data pembelian bahan baku Tabel 3.7 Pembelian

Field Constraint Type Width Description No Pembelian PK Char 10 Nomer Pembelian

Tanggal Pembelian

Date Date Tanggal Pembelian Bahan Baku

ID Petugas FK Char 10 ID Petugas

Approval Status Char 1 Approval Status Tanggal Approval Date Date Tanggal Approval

Keterangan Varchar2 100 Keterangan

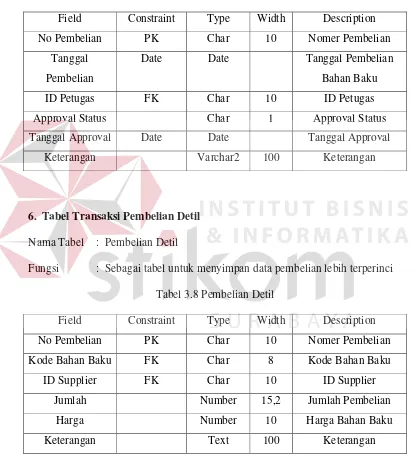

6. Tabel Transaksi Pembelian Detil Nama Tabel : Pembelian Detil

[image:44.612.104.517.172.631.2]Fungsi : Sebagai tabel untuk menyimpan data pembelian lebih terperinci Tabel 3.8 Pembelian Detil

Field Constraint Type Width Description No Pembelian PK Char 10 Nomer Pembelian Kode Bahan Baku FK Char 8 Kode Bahan Baku

ID Supplier FK Char 10 ID Supplier

Jumlah Number 15,2 Jumlah Pembelian

Harga Number 10 Harga Bahan Baku

7. Tabel Transaksi Penjualan Nama Tabel : Penjualan

Fungsi : Sebagai tabel untuk menyimpan data hasil penjualan bahan jadi Tabel 3.8 Penjualan

Field Constraint Type Width Description No Penjualan PK Char 10 Nomer Penjualan

Tanggal Penjualan

Date Date Tanggal Penjualan Bahan Jadi

ID Petugas FK Char 10 ID Petugas

ID Customer FK Char 10 ID Customer

Approval Status Char 1 Approval Status Tanggal Approval Date Date Tanggal Approval

Keterangan Varchar2 100 Keterangan

8. Tabel Penjualan Detil Nama Tabel : Penjualan Detil

[image:45.612.103.515.174.632.2]Fungsi : Sebagai Tabel untuk menyimpan data penjualan terperinci Tabel 3.9 Penjualan Detil

Field Key Type Width Description

No Penjualan PK Char 10 Nomer Penjualan Kode Bahan Jadi FK Char 8 Kode Bahan Jadi

Jumlah Number 15,2 Jumlah Penjualan

Harga Satuan Number 17,2 Harga Bahan Jadi

9. Tabel Perencanaan Produksi Nama Tabel : Perencanaan Produksi

Fungsi : Sebagai tabel untuk menampilkan perencanaan produksi Tabel 3.10 Master Production Schedule

Field Constraint Type Width Description No Perencanaan PK Char 10 Nomer Perencanaan

Produksi Kode Bahan Jadi FK Char 8 Kode Jahan Jadi

Tanggal Mulai Produksi

Date Date Tanggal Mulai

Produksi Tanggal Akhir

Produksi

Date Date Tanggal Akhir

Produksi Jumlah Produksi Number 12,2 Jumlah Produksi

Proses Produksi Number 12 Proses Produksi Bahan Jadi

Proses Reaksi Fermentasi

Number 12 Proses Reaksi Fermentasi Proses Kemas Number 12 Proses Kemas Bahan

Jadi Approval Status Char 1 Approval Status Tanggal Approval Date Date Tanggal Approval

Keterangan Varchar2 100 Keterangan

10.Tabel Perencanaan Produksi Detil Nama Tabel : Perencanaan Produksi Detil

Tabel 3.11 Perencanaan Produksi Detil

Field Constraint Type Width Description No Perencanaan PK Char 10 Nomer Perencanaan Kode Bahan Baku FK Char 8 Kode Bahan Baku

Jumlah Number 15,2 Jumlah Bahan Baku

Keterangan Varchar2 100 Keterangan

11.Tabel Stock Bahan Baku Nama Tabel : Stock Bahan Baku

Fungsi : Sebagai tabel untuk menampilkan keadaan stock bahan baku Tabel 3.12 Stock Bahan Jadi

Field Constraint Type Width Description Kode Bahan Baku PK Char 8 Kode Bahan Baku

Tanggal Stock Date Date Stock Dalam Sebulan

Stock Awal Number 10 Stock Awal

Stock Akhir Number 10 Stock Akhir

Qty Terima Number 10 Jumlah Bahan Baku Yang Masuk Qty Keluar Number 10 Jumlah Bahan Baku

Yang Keluar

Keterangan Varchar2 100 Keterangan

12.Tabel Stock Barang Jadi Nama Tabel : Stock Barang Jadi

Tabel 3.13 Stock Barang Jadi

Field Constraint Type Width Description Kode Bahan Jadi PK Char 8 Kode Bahan Jadi

Tanggal Stock Date Date Stock Dalam Sebulan

Stock Awal Number 10 Stock Awal

Stock Akhir Number 10 Stock Akhir

Qty Terima Number 10 Jumlah Bahan Jadi Yang Masuk Qty Keluar Number 10 Jumlah Bahan Jadi

Yang Keluar

Keterangan Varchar2 100 Keterangan

13.Tabel Retur Pembelian Nama Tabel : Retur Pembelian

Fungsi : Sebagai tabel untuk menyimpan data retur pembelian Tabel 3.14 Retur Pembelian

Field Constraint Type Width Description No Retur Beli PK Char 10 No Retur beli Tanggal Retur

Beli

Date Date Tanggal Retur beli

ID Petugas FK Char 10 Nomer Petugas Approval Status Char 1 Approval Status Tanggal Approval Date Date Tanggal Approval

14.Tabel Retur Detil Pembelian Nama Tabel : Retur Detail Pembelian

Fungsi : Sebagai tabel untuk menyimpan data retur pembelian secara terperinci

Tabel 3.15 Retur Detil Pembelian

Field Constraint Type Width Description

No Retur PK Char 10 No Retur

Kode Bahan Baku FK Char 8 Kode Bahan Baku ID Supplier FK Char 10 ID Supplier

Jumlah Number 15,2 Jumlah Bahan Baku

Yang Diretur

Keterangan Varchar2 100 Keterangan

15.Tabel Retur Penjualan Nama Tabel : Retur Penjualan

Fungsi : Sebagai tabel untuk menyimpan data retur penjualan Tabel 3.16 Retur Penjualan

Field Constraint Type Width Description No Retur Jual PK Char 10 No Retur Jual Tanggal Retur

Jual

Date Date Tanggal Retur Jual

ID Petugas FK Char 10 Nomer Petugas Approval Status Char 1 Approval Status Tanggal Approval Date Date Tanggal Approval

16.Tabel Retur Penjualan Detil Nama Tabel : Retur Detail Penjualan

Fungsi : Sebagai tabel untuk menyimpan data retur penjualan secara terperinci

Tabel 3.17 Retur Penjualan Detil

Field Constraint Type Width Description No Retur Jual PK Char 10 No Retur Jual Kode Bahan Jadi FK Char 8 Kode Bahan Jadi

ID Customer FK Char 10 ID Customer

Jumlah Number 15,2 Jumlah Bahan Jadi Yang Diretur

Keterangan Varchar2 100 Keterangan

17.Tabel Petugas Nama Tabel : Petugas

Fungsi : Sebagai tabel untuk menyimpan data petugas Tabel 3.18 Petugas

Field Constraint Type Width Description

ID Petugas PK Char 10 Kode Petugas

Nama Petugas Not NULL Varchar2 50 Nama Petugas Alamat Not NULL Char 255 Alamat Petugas No Telpon Varchar2 20 No Telpon Petugas

43

IMPLEMENTASI DAN EVALUASI

4.1 Implementasi

Implementasi program adalah penerapan proses dari jalannya sistem

yang telah dibuat yaitu dari sistem logika diterapkan dalam sistem komputerisasi

(program) yang terstruktur, sehingga dapat memberikan gambaran kepada user

bagaimana cara untuk menjalankan program agar dapat menghasilkan data yang

dikehendaki.

4.1.1 Kebutuhan Perangkat Lunak

Perangkat lunak yang digunakan dalam membangun dan menjalankan

aplikasi ini adalah :

1. Microsoft Windows XP

Microsoft Windows adalah software yang umum digunakan sebagai sistem

operasi.

2. Oracle 8i

Oracle 8i adalah salah satu software database yang digunakan untuk

mendukung berbagai software aplikasi terutama aplikasi bisnis.

3. Visual Basic 6

Visual Basic adalah bahasa pemrograman yang digunakan untuk membuat

4. Power Designer 6

Power Designer adalah suatu tools dari Sybase, Inc. yang digunakan untuk

membuat design sistem dimulai dari pembuatan Context Diagaram, Data Flow

Diagram, Conceptual Data Model dan Physical Data Model.

4.1.2 Kebutuhan Perangkat Keras

Berikut ini adalah spesifikasi perangkat keras yang akan digunakan untuk

menjalankan program :

1. Prosessor Pentium 3 atau lebih.

2. RAM 128 MB atau lebih.

3. Harddisk 3 Gb atau lebih.

4. VGA Card 8 Mb atau lebih.

5. Monitor SVGA.

6. Keyboard dan mouse.

4.1.3 Penjelasan Penggunaan Program

Untuk menjalankan Aplikasi Sistem Penjadwalan Produksi Dan

Inventory Control Menggunakan Material Requirements Planning, telah

disediakan sebuah icon dengan nama MRP, pada desktop dengan menekan ganda

(double click) icon MRP terlebih dahulu.

a. Menu Utama

Menu Utama adalah tampilan utama program yang menggabungkan

[image:53.612.101.513.285.500.2]beberapa form yang terhubung dalam beberapa menu dan sub menu, seperti pada

b. Form Master Supplier

Form Master Supplier adalah form yang berisikan data – data supplier.

Pada form ini dapat memasukkan data supplier, mengedit, mendelete dan

[image:55.612.102.511.179.542.2]menyimpan data supplier yang baru.

c. Form Master Customer

Form Master Customer adalah form yang berisikan data – data customer.

Pada form ini dapat memasukkan data customer, mengedit, mendelete dan

[image:56.612.102.511.179.549.2]menyimpan data customer yang baru.

d. Form Master Bahan Baku

Form Master Bahan Baku adalah form yang berisikan data – data bahan

baku. Pada form ini dapat memasukkan data bahan baku, mengedit, mendelete dan

[image:57.612.102.510.180.540.2]menyimpan data bahan baku.

e. Form Master Barang Jadi

Form Master Barang Jadi adalah form yang berisikan data – data barang

jadi hasil produksi. Pada form ini dapat memasukkan data barang jadi, mengedit,

[image:58.612.105.512.181.503.2]mendelete dan menyimpan data barang jadi.

f. Form Bill Of Materials

Form Bill Of Materials adalah form yang berisikan struktur produk dari

barang jadi. Pada form ini dapat melihat struktur produk, mendelete dan

[image:59.612.101.512.178.561.2]menyimpan data struktur produk.

g. Form Satuan

Form Satuan adalah form yang berisikan ukuran satuan berat dari bahan

baku dan barang jadi. Pada form ini dapat memasukkan, mengedit, mendelete dan

[image:60.612.101.513.178.508.2]menyimpan data ukuran satuan berat dari bahan baku dan barang jadi.

h. Form Petugas

Form Petugas adalah form yang berisikan data – data petugas yang

berfungsi untuk mengawasi jalannya transaksi pembelian dan penjualan. Pada

form ini dapat memasukkan data petugas, mengedit, mendelete dan menyimpan

[image:61.612.99.508.206.564.2]data petugas yang baru.

i. Form Transaksi Penjualan

Form Transaksi Penjualan adalah form yang berisikan data – data

transaksi penjualan barang jadi ke customer. Pada form ini dapat memasukkan

data transaksi penjualan, mengedit, mendelete dan menyimpan data transaksi

[image:62.612.103.511.207.486.2]penjualan yang baru.

j. Form Transaksi Retur Penjualan

Form Transaksi Retur Penjualan adalah form yang berisikan data – data

retur penjualan yang mengacu pada transaksi penjualan. Pada form ini dapat

[image:63.612.104.509.178.500.2]melihat barang apa saja yang akan diretur dan berapa jumlahnya.

k. Form Transaksi Pembelian Bahan Baku

Form Transaksi Pembelian Bahan Baku adalah form yang berisikan data

– data transaksi pembelian bahan baku yang dilakukan oleh perusahaan. Pada

form ini dapat memasukkan data bahan baku apa saja yang akan kita beli,

[image:64.612.102.509.204.483.2]mengedit, mendelete dan menyimpan data data transaksi pembelian tersebut.

l. Form Penerimaan Bahan Baku

Form Penerimaan Bahan Baku adalah form yang berisikan data – data

penerimaan kapan bahan baku tersebut diterima atau datang dan berapa berapa

jumlahnya. Pada form ini dapat memasukkan data supplier, mengedit, mendelete

[image:65.612.103.510.206.482.2]dan menyimpan data supplier yang baru.

m. Form Perencanaan Produksi

Form Perencanaan Produksi adalah form yang berisikan data – data

perencanaan produksi atau penjadwalan produksi yang terdiri dari bahan baku apa

yang akan digunakan dalam proses produksi, kapan mulai produksi, kapan akhir

produksi dan berapa jumlah bahan baku yang digunakan dalam proses produksi

tersebut. Pada form ini kita dapat memasukkan data perencanaan produksi,

[image:66.612.101.511.256.596.2]mengedit, mendelete dan menyimpan data perencanaan produksi yang baru.

n. Form Pencatatan Produksi

Form Pencatatan Produksi adalah form yang berisikan data – data

pencatatan produksi yang terdiri dari tanggal mulai produksi, tanggal akhir

produksi, berapa jumlah barang jadi hasil produksi dan jumlah barang jadi yang

[image:67.612.99.509.206.576.2]rusak setelah produksi.

o. Form Proses MRP

Form Proses MRP adalah form yang berisikan data – data penghitungan

MRP yang terdiri dari periode yang akan digunakan dalam penghitungan MRP,

[image:68.612.105.523.181.523.2]bahan baku, lot size, safety stock, lead time dan on hand.

Gambar 4.15 Proses MRP

4.2 Evaluasi

Pada sistem ini data – data yang diperlukan sebagai input dalam

perhitungan MRP antara lain adalah Master Production Schedule, Bill Of

Data – data tersebut berdasarkan sample bulan Agustus 2002 dapat

dilihat pada tabel di bawah ini yaitu :

[image:69.612.107.513.173.527.2]1. Data MPS

Tabel 4.1 Master Production Schedule

Nama Produk

Jumlah

Produksi

(kg/bln)

Proses

Produksi

(hari)

Masa

Reaksi Dan

Fermentasi

(hari)

Pengemasan

(hari)

Total

Cl2

Disinfectant

2000 4 2 1 7

C.652 Poly

Aluminium

Chloride

1000 2 3 1 6

I.452 PH.

Improver

1500 3 2 1 6

F.114

Flocculant

2. Data BOM

Tabel 4.2 Bill Of Materials

Nama Produk Jumlah (kg/lt) Lead Time Nama Item Berat (kg/lt) Lead Time Cl2 Disinfectant

2000 1

Caporite

Powder

120 1

C.652 Poly

Aluminium

Chloride

1000 1

Aluminium

Sulphate

600 1

HCL 9 1

I.452 PH.

Improver

1500 1

Sodium

Carbonate

300 1

F.114

Flocculant

500 1 Polyacrilamide 9 1

[image:70.612.101.512.122.719.2]3. Data ISR

Tabel 4.3 Inventory Status Record

Nama Bahan Baku On-hand (kg) On-order (kg) Lead Time Safety Stock Nama Supplier Aluminium Sulphate

1000 0 1 700

PT. Aktif

Indonesia Indah

Caporite

Powder

700 750 1 150 CV. Fajar Kimia

Carbonate

HCL 10 0 1 5 CV. Fajar Kimia

Polyacrilami

de

50 0 1 50

PT. Rajawali

Nusindo

4.2.1 Perhitungan MRP

Setelah data – data terkumpul maka tahap berikutnya adalah proses

penghitungan MRP menggunakan data – data yang terdapat pada table 4.1, table

4.2 dan table 4.3.

Data transaksi yang dipakai dalam proses MRP adalah data berdasarkan

hasil survey bulan Agustus 2002. Berikut ini adalah data sample transaksi

penjualan bulan Agustus 2002 :

Tabel 4.4 Data Sampel Transaksi Penjualan bulan Agustus 2002

No. Tanggal Nama

Produk

Nama

Customer Jumlah

1. 01-08-02 Roxen

Series F114

PT.

Indominco 200

2. 01-08-02 Roxen

Series Cl2

PT.

Indominco 100

3. 02-08-02 Roxen

Series C.652

PT. Manggar

Bina Persada 75

4. 03-08-02 Roxen

Series I.452

PT. Manggar

Bina Persada 50

5. 07-08-02 Roxen

Series S200

PT. Sumber

Kalimantan

Abadi

6. 08-08-02 Roxen Series Cl2 PT. Sumber Kalimantan Abadi 60

7. 08-08-02 Roxen

Series I.452

PT. Manggar

Bina Persada 50

8. 13-08-02 Roxen

Series I.452

PT. Aromah

Nelayan

Mandiri

250

9. 19-08-02 Roxen

Series Cl2

PT. Sumber

Kalimantan

Abadi

60

10. 21-08-02 Roxen

Series Cl2

PT. Sumber

Kalimantan

Abadi

60

11. 26-08-02 Roxen

Series Cl2

PT. Sumber

Kalimantan

Abadi

50

12. 27-08-02 Roxen

Series C.652

PT. Aromah

Nelayan

Mandiri

75

Dan data pembelian bahan baku yang dilakukan pada bulan Juli 2002

[image:72.612.102.509.76.497.2]adalah :

Tabel 4.5 Data Sampel Transaksi Pembelian bulan Juli

No. Tanggal Nama Bahan

Baku

Nama

Supplier Jumlah

1. 01-07-02 Soda Api PT. Soda

Waru 1000

2. 03-07-02 Caporite

Powder

CV. Fajar

3. 03-07-02 Sodium Carbonate

CV.Fajar

Kimia 1000

4. 07-02-02 Caporite

Powder

CV. Fajar

Kimia 20000

5. 10-07-02 Aluminium

Sulphate

PT. Aktif

Indonesia

Indah

1000

6. 16-07-02 Hydro

Chloride

CV. fajar

Kimia 1000

7. 20-07-02 Polyacrilamide PT. Rajawali

Nusindo 1000

Setelah data – data tersebut terkumpul maka kita dapat memulai proses

penghitungan MRP. Proses penghitungan MRP ini kita ambil sample berdasarkan

transaksi yang terdapat pada table 4.4. Transaksi yang digunakan adalah transaksi

yang dilakukan oleh PT. Indominco pada tanggal 1 Agustus 2002 untuk membeli

produk Roxen Series Cl2 sebanyak 100.

Setelah data – data tersebut dimasukkan ke dalam program maka kita

Gambar 4.16 Hasil Perhitungan MRP

Dari hasil proses perhitungan MRP di atas maka diketahui bahwa pada

periode 2 terjadi kekurangan bahan baku sebanyak 19.000 maka perlu diadakan

pemesanan kembali yaitu pesanan pembelian bahan baku sebanyak 19.000 pada

periode 2 untuk menutupi kekurangan akan bahan baku tersebut. Oleh karena itu

perlu adanya rencana pengeluaran pemesanan bahan baku yaitu pada periode 1

66 PENUTUP

5.1Kesimpulan

Setelah dilakukan analisa, perancangan dan pembuatan PenjadwalanProduksi

Dan Inventory Control Menggunakan Material Requirements Planning maka

dapat diambil kesimpulan yaitu sistem dapat :

a. Mengetahui dan mengontrol stok yang ada dalam inventory sehingga tidak

akan terjadi kekurangan stok dan penumpukan hasil produk.

b. Menjadwalkan rencana pemesanan bahan baku sesuai dengan yang dibutuhkan

sehingga bahan baku selalu tersedia apabila dibutuhkan.

c. Memberikan laporan mengenai pengeluaran pesanan yang berguna bagi

customer untuk melakukan transaksi dengan perusahaan dan juga berguna bagi

manager produksi untuk mengontrol proses produksi.

d. Melakukan perubahan terhadap pesanan yang telah direncanakan.

5.2 Saran

Hal-hal yang dapat dikembangkan atau diberikan sebagai saran berkaitan

dengan perancangan dan pembangunan sistem Penjadawalan Produksi Dan

Inventory Control Menggunakan Material Requirements Planning adalah :

a. Pada sistem ini perlu dikembangkan dengan menyediakan informasi bagi

keperluan akuntansi dengan membuat jurnal umum, neraca dan laporan rugi

b. Untuk mendapat hasil yang berguna maka perlu ditambahkan pengontrolan

terhadap biaya persediaan untuk menghindari terjadinya pembelian yang tidak

semestinya.

c. Pada sistem perlu adanya penambahan penghitungan biaya produksi dan biaya

67 67 Fathasyah, 1999, Basis Data, Bandung.

Feuerstein, Steven and Pribyl, Bill, 1997, ORACLE PL/SQL Programming,

O’Reilly & Associates Inc., USA.

Halvorson, Michael, 1998, Step by step Microsoft Visual Basic 6.0 Professional, Microsoft Press A Division of Microsoft Corporation, WA.

Hohenstein, C. Louis, 1982, Practical Stock and Inventory Techniques That Cut Costs And Improve Profits, California, USA.

Jogiyanto, 1989, Analisa dan Disain Sistem Informasi, Andi Offset, Yogyakarta.

Kristanto, Harianto, 1994, Konsep Dan Perancangan Database, Andi Offset, Yogyakarta.

Lucas, Henry C., Jr., 1993, Analisis Disain Dan Implementasi Sistem Informasi, Erlangga, Jakarta.

McLeod, Raymond, Jr., 1983, Manajemen Information System 2nd Edition, Science Research Associates Inc., Chicago.

Pramono, Djoko, 1999, Mudah Menguasai Visual Basic 6, PT. Elex Media Komputindo, Jakarta.

Tersine, Richard J., 1984, Principles of Inventory and Materials Management 2nd Edition, The University of Oklahoma, USA.