BAKU DENGAN METODE MATERIAL REQUIREMENTS PLANNING PADA PT. WILKEN MITRA PERKASA SURABAYA

Oleh:

Nama : SUHARTONO

NIM : 98.41010.4156

Program : S1 (Strata Satu)

Jurusan : Sistem Informasi

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

Halaman

ABSTRAKSI... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan masalah ... 3

1.4 Tujuan ... 3

1.5 Sistematika Penulisan ... 4

BAB II LANDASAN TEORI ... 5

2.1 Inventory Control ... 5

2.2 Material Requirements Planning ... 5

2.3 Moving Average ... 11

BAB III METODE PENELITIAN ... 12

3.1 Analisa Sistem ... 12

3.2 System Flow Diagram ... 12

3.3 Diagram Berjenjang ... 17

3.4 Data Flow Diagram ... 18

3.5 Entity Relationship Diagram ... . 22

3.7 Desain Input dan Output ... 32

BAB IV IMPLEMENTASI SISTEM ... 39

4.1 Kebutuhan dan Konfigurasi Sistem ... 39

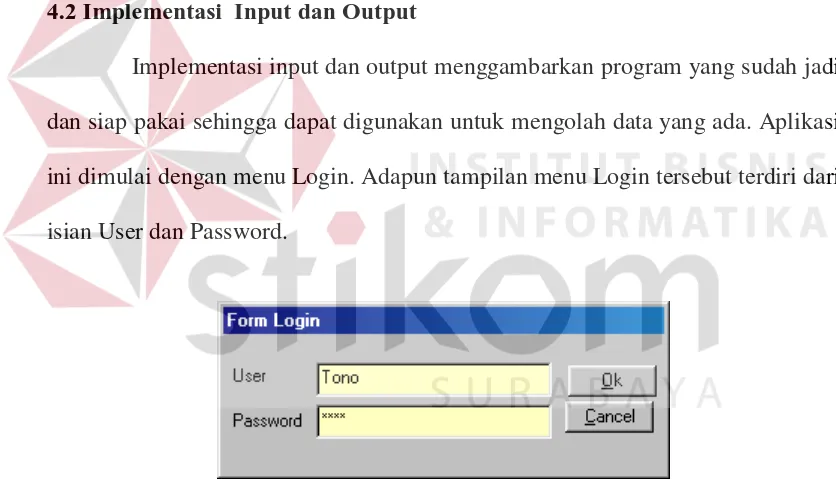

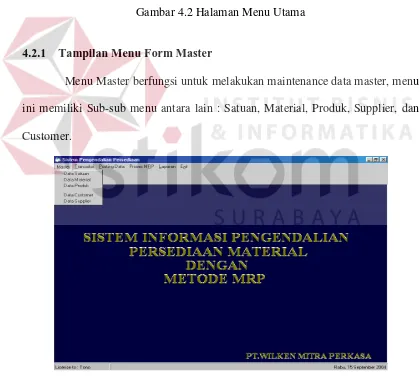

4.2 Implementasi Input dan Output ... 41

4.3 Evaluasi ... 55

BAB V PENUTUP ... 61

5.1 Kesimpulan ... 61

5.2 Saran ... 61

DAFTAR PUSTAKA ... 63

LAMPIRAN ... 65

PENDAHULUAN

1.1 Latar Belakang Masalah

Setiap perusahaan apakah itu perusahaan perdagangan, perusahaan

produksi ataupun perusahaan jasa selalu mengadakan persediaan (inventory). Tanpa adanya persediaan, para pengusaha akan dihadapkan pada resiko bahwa

perusahaannya pada suatu waktu tidak dapat memenuhi kebutuhan pelanggan

yang memerlukan atau meminta barang atau jasa yang dihasilkan. Hal ini bisa

terjadi, karena tidak selamanya barang atau jasa yang diperlukan tersedia pada

setiap saat, yang berarti pula bahwa pengusaha akan kehilangan kesempatan

memperoleh keuntungan yang seharusnya ia dapatkan.

Secara tradisional, persediaan yang terdapat dalam perusahaan

didasarkan pada ukuran lot (lot size), yaitu persediaan yang diadakan karena

membeli atau membuat barang dalam jumlah yang lebih besar daripada jumlah

yang dibutuhkan saat itu. Jadi maksudnya pembelian atau pembuatan yang

dilakukan untuk jumlah yang besar, sedang penggunaan atau pengeluarannya

dalam jumlah kecil. Tujuan dari ukuran lot ini adalah untuk meminimumkan biaya

produksi, pengangkutan, dan memperoleh rabat dari pemasok. Padahal dengan

mengadakan pembelian secara besar-besaran akan mengakibatkan tingginya biaya

penyimpanan persediaan. Karena persediaan yang besar mencerminkan investasi

yang besar dan dapat mengakibatkan biaya penanganan yang besar seperti

asuransi, keamanan, sewa gudang dan sebagainya. Oleh karena itu setiap

perusahaan harus dapat menentukan dan mempertahankan jumlah persediaan yang

optimum bagi kelancaran kegiatan perusahaan baik dari segi jumlah dan mutu

yang tepat, serta dengan biaya yang serendah-rendahnya. Untuk dapat mengatur

tersedianya tingkat persediaan yang optimum tersebut diperlukan suatu sistem

pengendalian persediaan (inventory control) yang tepat.

PT. WILKEN MITRA PERKASA SURABAYA adalah perusahaan yang

bergerak di bidang industri kebutuhan peralatan rumah tangga yang mempunyai

produk antara lain: sendok makan dan garpu. Produksinya selain untuk

persediaan juga berdasarkan job order sehingga perusahaan merasa perlu

melakukan pengembangan produk yang dihasilkan untuk memenangkan

persaingan pasar.

Dari pengamatan selama ini penanganan informasi di bidang

pengendalian persediaan bahan baku, penjadwalan produksi masih belum

maksimal karena pengendalian persediaan bahan baku masih dilakukan dengan

menggunakan perhitungan manual, sehingga sering terjadi keterlambatan untuk

melaksanakan proses produksi karena adanya delay dalam pemesanan bahan baku yang harus tersedia.

1.2 Rumusan Masalah

Dari uraian pada latar belakang masalah, perumusan masalahnya adalah:

“Bagaimana merancang bangun sebuah sistem informasi pengendalian persediaan

bahan baku dengan menggunakan metode Material Requirement Planning

1.3 Batasan masalah

Dengan perumusan masalah yang ada, maka pembatasan masalahnya

meliputi:

a. Gudang sebagai tempat penyimpanan barang diasumsikan memiliki ruang

yang cukup.

b. Sistem pengendalian persediaan dilakukan dengan menggunakan metode

MRP.

c. Sistem ini hanya membahas sistem pengendalian persediaan, tidak sampai

pada sistem produksi.

d. Sistem ini tidak membahas masalah penggajian pegawai, keuangan

perusahaan, retur pembelian dan retur penjualan.

e. Aplikasi ini dibuat dengan menggunakan bahasa pemrograman Microsoft

Visual Basic 6.0 dan SQL Server 7.0 sebagai sistem databasenya.

1.4 Tujuan

Penelitian Tugas Akhir ini bertujuan untuk membuat sistem pengendalian

persediaan bahan baku dengan menggunakan metode MRP. Output dari sistem

MRP ini diharapkan dapat digunakan untuk menentukan berapa banyak bahan

yang diperlukan dalam proses produksi yang akan datang dan ketepatan dalam

memenuhi permintaan konsumen. Adapun tujuan penelitian sistem ini adalah:

a. Menentukan kebutuhan kotor untuk tiap periode.

b. Menentukan saat yang tepat dalam pemesanan bahan dan berapa besar bahan

c. Menghasilkan laporan yang digunakan oleh pihak manajemen untuk

melakukan kegiatan maupun koreksi berdasarkan laporan yang dihasilkan oleh

sistem MRP.

1.5 Sistematika Penulisan

Penulisan tugas akhir ini secara sistematis diatur dan disusun dalam lima

bab yang di dalamnya terdapat beberapa sub bab. Secara ringkas uraian materi

dari bab pertama hingga bab terakhir adalah sebagai berikut :

Bab I tentang pendahuluan yang terdiri dari latar belakang masalah,

permasalahan yang ada, batasan masalah, tujuan, serta sistematika pembahasan

tugas akhir.

Bab II berisi tentang teori-teori yang dipakai dalam penelitian tugas akhir

ini. Teori-teori yang dipakai antara lain: Inventory Control, MRP sebagai proses perhitungan untuk menentukan kebutuhan bahan dan Moving Average digunakan untuk meramalkan jumlah permintaan.

Bab III berisi tentang metode penelitian, analisa dan desain sistem dari

System Flow, Data Flow Diagram, Entity Relationship Diagram, dan perancangan input dan output dari sistem yang dibuat.

Bab IV merupakan Implementasi dan Evaluasi dari sistem, pada bab ini

dilakukan proses pengujian model dan penerapan aplikasi, apakah telah berjalan

sesuai dengan rencana atau tidak.

BAB V berisi tentang kesimpulan dari hasil pengujian sistem secara

LANDASAN TEORI

Untuk memecahkan masalah yang diuraikan pada sub bab 1.2 diperlukan

beberapa terori pendukung yang relevan.

2.1 Inventory Control

Pengawasan persediaan digunakan untuk mengatur tersedianya suatu

tingkat persediaan barang yang optimum, yang dapat memenuhi kebutuhan

bahan-bahan dalam jumlah, mutu dan pada waktu yang tepat serta biaya yang rendah

seperti yang diharapkan. Pengawasan persediaan yang dijalankan untuk

memelihara keseimbangan antara biaya dan keuntungan serta besarnya biaya dan

modal yang dibutuhkan untuk mengadakan persediaan tersebut.

Tujuan dari pengawasan persediaan ini adalah untuk menjaga agar

terdapatnya persediaan pada tingkat yang optimal agar produksi dapat berjalan

dengan lancar dan biaya persediaan adalah minimal.

2.2 Material Requirements Planning

MRP adalah teknik yang digunakan untuk merencanakan pembuatan atau

pembelian komponen dan bahan baku yang dibutuhkan untuk mendukung master production schedule (MPS). Dua fungsi utama MRP adalah (1) kebutuhan item yang dikontrol oleh MRP dialokasikan dengan dasar jadwal untuk item dengan

level lebih tinggi sesuai dengan peramalan, (2) perencanaan dalam time-phased

(dibuat bertahap sesuai dengan waktu) yang menunjukkan orders release (pesanan yang secara resmi telah dikeluarkan apakah ke pabrik atau ke pemasok) dan

orders receipts (pesanan yang belum dikeluarkan secara resmi) berdasarkan periode waktu selama planning horizon.

Moto dari MRP adalah untuk memperoleh material yang tepat, dari

sumber yang tepat, untuk penempatan yang tepat dan pada waktu yang tepat.

Berdasarkan MPS yang diturunkan dari rencana produksi, suatu sistem MRP

mengidentifikasi item apa yang harus dipesan, berapa banyak kuantitas item yang

harus dipesan, dan bilamana waktu memesan item itu. Sebagai suatu sistem, MRP

membutuhkan lima input utama seperti ditunjukkan dalam Gambar 2.1

Umpan balik

Gambar 2.1 Proses kerja dari MRP

Keterangan:

a. MPS merupakan suatu pernyataan tentang produk akhir apa yang

direncanakan perusahaan untuk diproduksi.

b. Bill of Material (BOM) merupakan daftar dari semua material dan kuantitas dari masing-masing yang dibutuhkan untuk memproduksi satu unit produk.

c. Item Master merupakan suatu file yang berisi informasi status tentang material, dan produk yang menunjukkan kuantitas on-hand (dalam

Input: ( Capacity Planning )

Proses:

1. Primary (Orders) Report

persediaan), kuantitas yang dialokasikan, waktu tunggu yang direncanakan, ukuran lot, stock pengaman dan berbagai informasi penting lainnya yang

berkaitan dengan suatu item.

d. Orders akan memberitahukan tentang berapa banyak dari setiap item yang akan diperoleh sehingga akan meningkatkan stock-on-hand.

e. Requirements akan memberitahukan berapa banyak dari masing-masing item itu dibutuhkan sehingga akan menggurangi stock-on-hand di masa mendatang. f. Primary (Orders) Report merupakan laporan utama MRP yang biasanya

menggunakan salah satu format horizontal dengan waktu dalam Buckets

(biasanya dalam periode mingguan), sedangkan format vertikal dengan waktu

dalam tanggal (Bucketless format).

g. Action Report memberikan informasi kepada perencana tentang item-item yang perlu mendapat perhatian segera dan merekomendasikan

tindakan-tindakan yang perlu diambil.

h. Pegging Report, dengan adanya pegging report akan memudahkan dalam menelusuri sumber dari kebutuhan kotor untuk suatu item.

MRP mempunyai beberapa tujuan antara lain:

a. Perencanaan produksi atau order pembelian komponen dan bahan baku yang

dibutuhkan untuk mendukung MPS.

b. Memelihara prioritas yang ada dengan memperbarui due dates (tanggal jatuh tempo) dari order sesuai dengan perubahan kondisi.

c. Menyediakan input yang mendasar bagi perencanaan kapasitas dalam

Contoh kasus penerapan MRP:

Diketahui inventori on-hand 550 unit, lot size sebesar 1000 unit, safety stock

adalah nol, planning horizon adalah 5 minggu, gross requirements : untuk periode 1 adalah 250 unit, periode 2 adalah 500 unit, periode 3 adalah 200 unit, periode 4

adalah 350 unit, periode 5 adalah 400 unit.

MATERIAL REQUIREMENTS PLANNING (MRP)

Lot Size : 1000 Safety Stock : 0

Lead Time: 3 weeks Time Periods (Weeks)

On Hand : 550 1 2 3 4 5

Gross Requirements 250 500 200 350 400

Scheduled Receipts 1000

Project On-Hand 300 800 600 250 -150

Project Available 300 800 600 250 850

Net Requirements 150

Planned Order Receipts 1000

Planned Order Release 1000

Gambar 2.2 Tampilan Horizontal dari MRP

Keterangan:

a. Lead Time jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai item yang dipesan itu siap digunakan.

b. On-Hand menunjukkan kuantitas dari item yang secara fisik ada dalam range persediaan.

c. Lot Size kuantitas pesanan.

d. Safety Stock merupakan stok pengaman yang ditetapkan oleh perencana MRP untuk mengatasi fluktuasi dalam permintaan atau penawaran.

f. Scheduled Receipts adalah jadwal penerimaan barang.

g. Projected On-Hand merupakan kuantitas yang diharapkan ada dalam inventori

pada akhir periode dan tidak termasuk perencanaan pesanan.

Rumus :

Projected On-Hand = On-Hand pada awal periode + Scheduled Receipts –

Gross Requirements

Sehingga untuk periode 1 sampai periode 5 dapat dihitung sebagai berikut:

Periode 1 = 550 + 0 – 250 = 300 unit

Periode 2 = 300 + 1000 – 500 = 800 unit

Periode 3 = 800 + 0 – 200 = 600 unit

Periode 4 = 600 + 0 – 350 = 250 unit

Periode 5 = 250 + 0 – 400 = -150 unit

Dengan adanya projected on-hand yang negatif yaitu pada periode ke-5, maka dapat diperkirakan akan terjadi kekurangan item sebanyak 150 unit dalam

periode ke-5. Dengan demikian net requirements Pada periode ke-5 adalah 150 unit, dalam kasus yang dikemukakan angka lot size adalah 1000 unit, sehingga planned order receipts untuk periode ke-5 adalah 1000 unit, selanjutnya planned order release dihitung mundur ke belakang (backward) sebanyak lead time 3 minggu sehingga diperoleh : 5 – 3 = 2 yang berarti

planned order release ditempatkan dalam periode (minggu) ke-2.

Rumus :

Net requirements = Gross Requirements + Allocations + Safety Stock –

Scheduled Receipts – Projected Available (pada akhir periode lalu)

Net Requirements pada periode Ke-5 = 400 + 0 + 0 – 0 –250 = 150 unit. Catatan: Alocations adalah item atau material yang dialokasikan untuk

keperluan produksi di masa mendatang tetapi belum dipergunakan.

i. Projected Available kuantitas yang diharapkan ada dalam inventori pada akhir periode, dan tersedia untuk penggunaan dalam periode selanjutnya.

Rumus :

Projected Available = On-Hand awal periode + Scheduled Receipts periode sekarang + Planned Order Receipt periode sekarang –

Gross Requirements periode sekarang.

Dalam kasus yang dikemukakan, projected available untuk setiap periode dapat dihitung sebagai berikut:

pada akhir periode 1 = 550 + 0 + 0 – 250 = 300 unit

pada akhir periode 2 = 300 + 1000 + 0 – 500 = 800 unit

pada akhir periode 3 = 800 + 0 + 0 – 200 = 600 unit

pada akhir periode 4 = 600 + 0 + 0 – 350 = 250 unit

pada akhir periode 5 = 250 + 0 + 1000 – 400 = 850 unit

j. Planned Order Receipts merupakan kuantitas pesanan pengisian kembali (pesanan pembelian) yang telah direncanakan oleh MRP untuk diterima pada

k. Planned Order Release merupakan kuantitas planned orders yang ditempatkan atau dikeluarkan dalam periode tertentu, agar item yang dipesan

itu akan tersedia pada waktu dibutuhkan.

l. Perencanaan Produksi merupakan aktivitas pada hierarki tertinggi (level 1)

yang dilakukan oleh manajemen puncak. Formula untuk perencanaan produksi

Rencana Produksi = ( Permintaan Total – Inventori Awal ) + Inventori Akhir

2.3 Moving Average

Model peramalan rata-rata bergerak menggunakan sejumlah data aktual

permintaan yang baru untuk membangkitkan nilai ramalan untuk permintaan masa

yang akan datang. Metode rata-rata bergerak akan efektif diterapkan apabila kita

dapat mengasumsikan bahwa permintaan pasar terhadap produk akan tetap stabil

sepanjang waktu. Metode rata-rata bergerak n periode mengunakan formula

berikut

∑

( permintaan dalam n-periode terdahulu) Rata-rata bergerak n-Periode =n

Keterangan:

∑

= Jumlah permintaanBAB III

METODE PENELITIAN

Langkah sistematika dalam rumusan masalah yang diuraikan pada sub

bab 1.2 diperlukan supaya pemecahan masalah selesai dengan berhasil.

3.1 Analisa Sistem

Sistem pengendalian persediaan adalah salah satu sub sistem yang ada

dalam rangkaian sub sistem dari SIM Produksi PT. WILKEN MITRA PERKASA

SURABAYA. Sub sistem ini sangat erat hubungannya dengan rangkaian sub

sistem lain dalam perusahaan ini. Sehingga sub sistem lain yang diuraikan disini

hanya digunakan sebagai penjelasan alur atau rangkaian sistem yang sebenarnya

dan tidak akan dibahas secara detil.

Sub sistem pengendalian persediaan ini sendiri mempunyai beberapa

rangkaian proses, antara lain:

a. Proses penerimaan order.

b. Proses pembuatan master order.

c. Proses pengendalian persediaan.

d. Proses pembuatan laporan.

3.2 System Flow Diagram 3.2.1 System Flow Lama

Sistem flow manual adalah suatu sistem yang menggambarkan alur kerja

dari suatu permasalahan atau media yang sedang diamati. Pada PT. WILKEN

MITRA PERKASA SURABAYA alur kerjanya masih menggunakan sistem

manual, dan dapat digambarkan seperti pada gambar 3.1

Data penjualan

Input transaksi penjualan dan transaksi pembelian, kemudian dilakukan proses

penyimpanan data transaksi pembelian dan penjualan, dari kedua proses tersebut

dapat dihasilkan data laporan pembelian, laporan penjualan, dan laporan stock

barang.

Dari gambar 3.2 System flow pengendalian persediaan dapat dijelaskan

sebagai berikut:

a. Proses penjualan

Customer melakukan order barang pada bagian penjualan, kemudian bagian

penjualan melakukan input data pesanan dan laporan pemesanan serta

membuat surat jalan yang diserahkan pada bagian gudang untuk dikirimkan

b. Proses pembelian

Bagian pembelian malakukan pemesanan bahan pada supplier, dengan adanya

pesanan supplier membuat faktur pembelian dan melakukan pengiriman

barang pada bagian gudang dan bagian pembelian memasukkan data

pembelian untuk malakukan update stok barang.

c. Proses produksi

Dengan adanya laporan permintaan barang, manajemen produksi mambuat

surat perintah produksi yang diserahkan pada bagian produksi untuk dilakukan

proses produksi.

Supplier Gudang Material Manajemen Produksi Gudang Barang Jadi

Penerimaan

Gambar 3.2 Sistem flow pengendalian persediaan

3.2.2 Sistem Flow Baru

Alur kerja dari sistem baru mengembangkan sistem manajeman yang

DATA SUPPLIER DATA CUSTOMER DATA MATERIAL SATUAN PRODAK

ENTRY DATA ENTRY DATA ENTRY DATA ENTRY DATA ENTRY DATA

SUPPLIER

DTAT CUSTOMER

MATERIAL

DATA SUPPLIER

DATA MATERIAL

PRODAK

DATA PRODAK DATA

SATUAN

CUSTOMER SATUAN

Gambar 3.3 Sistem Flow Entry Data Master

Pada proses ini dilakukan input semua data master yaitu:

a. Data master supplier

b. Data master customer

c. Data master material

d. Data master produk

e. Data master satuan

Dari sistem flow pengendalian persediaan pada gambar 3.4 dapat

dijelaskan sebagai berikut:

a. Proses penjualan

Customer melakukan order barang pada bagian penjualan, kemudian bagian

penjualan melakukan input data pesanan dan laporan pemesanan serta

membuat surat jalan yang diserahkan pada bagian gudang untuk dikirimkan

b. Proses pembelian

Bagian pembelian melakukan pemesanan bahan pada supplier, pihak supplier

membuat faktur pembelian dan melakukan pengiriman barang pada bagian

gudang sedangkan bagian pembelian memasukkan data pembelian untuk

malakukan update stok barang.

c. Proses produksi dan MRP

Dengan adanya laporan permintaan barang, stok barang dan stok material,

manajemen produksi mambuat surat perintah produksi yang berisi jadwal

produksi dan jumlah barang yang harus diproduksi yang diserahkan pada

bagian produksi untuk dilakukan proses produksi serta laporan kebutuhan

material yang diserahkan pada bagian pembelian untuk dilakukan proses

pembelian.

Penyerahan Barang Supplier Gudang Material Manajemen Produksi

Faktur

3.3 Diagram Berjenjang

Diagram berjenjang merupakan penurunan proses yang ada dalam

context diagram menjadi proses-proses yang lebih terinci. Gambar 3.5 berikut ini

merupakan tampilan diagram berjenjang dari sistem pengendalian persediaan.

0

Gambar 3.5 adalah diagram berjenjang sistem pengendalian persediaan yang

terdiri dari 5 sub sistem yaitu:

a. Sistem Pembelian yang terdiri dari:

1. Pemesanan material.

2. Penerimaan material.

3. Posting pembelian

b. Sistem Produksi barang yang terdiri dari:

1. Pembuatan barang.

2. Rekam hasil produksi.

c. Sistem penjualan yang terdiri dari:

1. Pencatatan order barang.

2. Pembuatan surat jalan.

3. Penjualan barang.

4. Posting penjualan

d. pembauatan laporan

3.4 Data Flow Diagram

Setelah melakukan pembuatan alur dokumen untuk memberikan

gambaran jalannya dokumen dilapangan, langkah berikutnya adalah membuat

diagram alur data yang disebut data flow diagram. Tujuannya adalah sebagai

acuan langkah mulai dari input data kemudian dilakukan proses untuk

menghasilkan output berupa informasi yang diinginkan.

3.4.1 Context Diagram

Diagram ini menggambarkan rancangan global/keseluruhan dari proses

Surat Jalan Material Yang Harus Dibeli

Faktur Pengeluaran Material

Gambar 3.6 Context Diagram Sistem Pengendalian Persediaan

Sistem pengendalian persediaan terdiri dari 5 entity yaitu: Supplier, Customer, Gudang Material, Gudang Barang, Manajemen Produksi. Setiap entity mempunyai satu atau beberapa relasi dengan sistem, misal:

a. Sistem melakukan order barang pada Supplier sedangkan supplier melakukan

pengiriman barang.

b. Sistem melakukan permintaan material pada gudang, sedangkan gudang

memberikan informasi stok material.

3.4.2 DFD Level 0 Sistem Pengendalian Persediaan

Dari Context diagram sistem pengendalian persediaan dilaksanakan

dekomposisi yang terdiri dari 7 proses yaitu: Proses pembelian, Proses

penjualan dan Proses pembuatan laporan dan menghasilkan DFD level 0 seperti

pada gambar 3.7

Ambil Material

Data Produksi

Kebutuhan Material

Jadwal Produksi Dan Kebutuhan Material Barang Jadi

[Material Yang Harus Dibeli]

[laporan Pembelian]

3.4.3 DFD Level 1 Proses Pembelian

Dari DFD level 0 proses pembelian dilaksanakan dekomposisi ke DFD

level 1 terdiri dari 3 sub proses yaitu: sub proses pemesanan material, pencatatan

[Si mpan Data]

[Deti l Pembel i an]

[Data Pembel i an] Data POrder

Data Deti l POrder Deti l POrder

Data POrder [Data suppl i er]

[Data materi al ]

[Materi al Yang Di order]

[Materi al Yang Di bel i ] [Pengi ri man Materi al ]

[Surat Jal an]

[Order Materi al ] Suppl i er

Gambar 3.8 DFD Level 1 proses pembelian

3.4.4 DFD Level 1 Proses Penjualan

Dari DFD level 0 proses penjualan dilaksanakan dekomposisi ke DFD

level 1 terdiri dari 4 sub proses yaitu: sub proses pembuatan order, sub proses

pembuatan surat jalan, pencatatan penjualan dan sub proses pengiriman barang

seperti pada gambar 3.9

[Si m pan Data]

Data Order Data COrder Deti l COrder

[Data Penj ual an]

[Deti l Penj ual an]

[Pengi ri m an Barang] [Order Barang] 20 Deti l _Jual

3.4.5 DFD Level 1 Proses Produksi

Sedangkan dari DFD level 0 proses produksi dilaksanakan dekomposisi

ke DFD level 1 terdiri dari 2 sub proses yaitu: sub proses pembuatan produk,

rekam hasil produksi seperti pada gambar 3.10

[Ambil Material]

[Data Produksi] [Kebutuhan Material]

Data Produk [Jadwal Produksi Dan Kebutuhan Material]

[Barang Jadi] Gudang Barang Jadi Perencanaan Produksi

9.1

Buat Produk

9.2

Rekam Hasil Produksi Gudang

Material

27 Produksi 16 Material

Gambar 3.10 DFD Level 1 proses produksi

Pada proses produksi dibutuhkan data material dan data barang untuk menyimpan

hasil proses produksi.

3.5 Entity Relationship Diagram

ERD merupakan suatu desain sistem yang digunakan untuk

merepresentasikan, menentukan dan mendokumentasikan kebutuhan untuk sistem

pemrosesan database. ERD juga menyediakan bentuk untuk menunjukkan struktur

keseluruhan dari database. Dalam perancangan sistem ini telah dibuat ERD

Kode Customer

Setelah dilaksanakan proses generate pada gambar 3.11 dihasilkan

Physical Data Modeling seperti pada gambar 3.12 yang akan dipakai dalam penyusunan database.

Kode Customer = Kode Customer

Kode Satuan = Kode Satuan

Kode Supplier = Kode Supplier

NoCo = NoCo

NoPo = NoPo

Kode Satuan = Kode Satuan

Kode Produk = Kode Produk

NoBukti = NoBukti Kode Produk = Kode Produk

No Bukti = No Bukti Kode Material = Kode Material

NoPo = NoPo

Kode Material = Kode Material NoCo = NoCo

Kode Produk = Kode Produk

Kode Material = Kode Material Kode Produk = Kode Produk

Kode Produk = Kode Produk No Bukti Produk = No Bukti Produk

COrder

No Bukti Produk varchar(10) StatusProd numeric(2) No Bukti Produk varchar(10) Kode Produk varchar(10)

3.6 Struktur Database

Struktur database merupakan kumpulan dari data-data beserta tipenya

yang merupakan komponen penting dalam membuat suatu program. Struktur

database tersebut merupakan struktur data yang saling berhubungan satu sama lain

sehingga sangat diperlukan dalam menjalankan program dan juga menyimpan

data dalam suatu sistem database seperti dibawah ini :

a. Struktur Tabel Supplier

Nama tabel : Supplier

Primary key : Kode Supplier

Foreign key : -

Fungsi : Menyimpan data supplier

Tabel 3.1 Supplier

Field Key Type Length Keterangan

Kode Supplier PK Varchar 10 Kode Supplier

Nama Supplier Varchar 50 Nama Supplier

Alamat_Supp Varchar 50 Alamat Supplier

Kota_Supp Varchar 50 Kota

No Telpon Varchar 15 Telepon

No Fax Varchar 15 No Fax

Contact Person Varchar 50 Contact Person

b. Struktur Tabel Satuan

Nama tabel : Satuan

Primary key : Kode Satuan

Foreign Key :

Tabel 3.2 Satuan

Field Key Type Length Keterangan

Kode Satuan PK Varchar 10 Kode Satuan

Satuan Varchar 50 Satuan

c. Struktur Tabel Customer

Nama tabel : Customer

Primary key : Kode Customer

Foreign key : -

Fungsi : menyimpan data customer

Tabel 3.3 Customer

Field Key Type Length Keterangan

Kode Customer PK Varchar 10 Kode Customer

Nama Customer Varchar 50 Nama Customer

Alamat_Cust Varchar 50 Alamat

Kota_Cust Varchar 50 Kota

No Telp Varchar 15 No Telepon

NoFax Varchar 15 No fax

d. Struktur Tabel Material

Nama tabel : Material

Primary key : Kode Material

Foreign key : Kode Satuan

Fungsi : menyimpan data material

Tabel 3.4 Material

Field Key Type Length Keterangan

Kode Material PK Varchar 10 Kode Material

Nama Material Varchar 50 Nama Material

JmlAwal Numeric 10 Jumlah Awal

Kode Satuan FK Varchar 10 Kode Satuan

LT Numeric 2 Lead Time

Field Key Type Length Keterangan

JmlKeluar Numeric 10 Jumlah Keluar

Savety Stok Numeric 10 Stok Pengaman

Reorder point Date - Tanggal pemesanan kembali

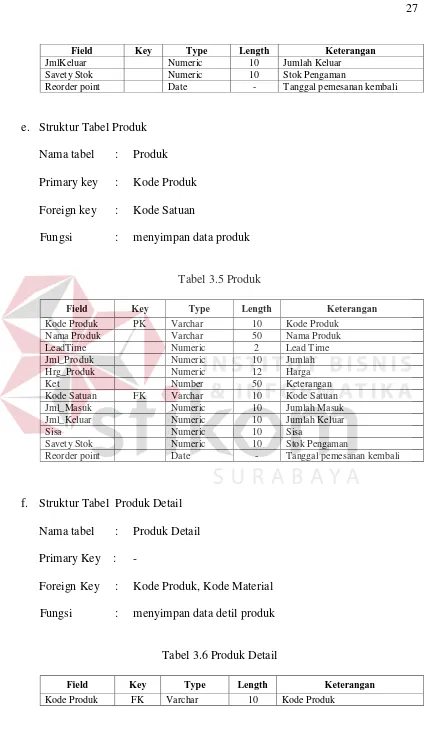

e. Struktur Tabel Produk

Nama tabel : Produk

Primary key : Kode Produk

Foreign key : Kode Satuan

Fungsi : menyimpan data produk

Tabel 3.5 Produk

Field Key Type Length Keterangan

Kode Produk PK Varchar 10 Kode Produk

Nama Produk Varchar 50 Nama Produk

LeadTime Numeric 2 Lead Time

Jml_Produk Numeric 10 Jumlah

Hrg_Produk Numeric 12 Harga

Ket Number 50 Keterangan

Kode Satuan FK Varchar 10 Kode Satuan

Jml_Masuk Numeric 10 Jumlah Masuk

Jml_Keluar Numeric 10 Jumlah Keluar

Sisa Numeric 10 Sisa

Savety Stok Numeric 10 Stok Pengaman

Reorder point Date - Tanggal pemesanan kembali

f. Struktur Tabel Produk Detail

Nama tabel : Produk Detail

Primary Key : -

Foreign Key : Kode Produk, Kode Material

Fungsi : menyimpan data detil produk

Tabel 3.6 Produk Detail

Field Key Type Length Keterangan

Field Key Type Length Keterangan

Kode Material FK Varchar 10 Kode Material

Level Numeric 2 Level

Jml_Produk Numeric 12 Jumlah

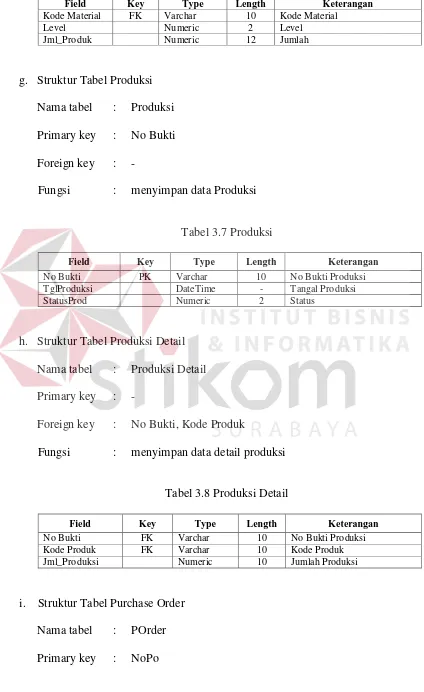

g. Struktur Tabel Produksi

Nama tabel : Produksi

Primary key : No Bukti

Foreign key : -

Fungsi : menyimpan data Produksi

Tabel 3.7 Produksi

Field Key Type Length Keterangan

No Bukti PK Varchar 10 No Bukti Produksi

TglProduksi DateTime - Tangal Produksi

StatusProd Numeric 2 Status

h. Struktur Tabel Produksi Detail

Nama tabel : Produksi Detail

Primary key : -

Foreign key : No Bukti, Kode Produk

Fungsi : menyimpan data detail produksi

Tabel 3.8 Produksi Detail

Field Key Type Length Keterangan

No Bukti FK Varchar 10 No Bukti Produksi

Kode Produk FK Varchar 10 Kode Produk

Jml_Produksi Numeric 10 Jumlah Produksi

i. Struktur Tabel Purchase Order

Nama tabel : POrder

Foreign key : Kode Supplier

Fungsi : menyimpan data purchase order

Tabel 3.9 POrder

Field Key Type Length Keterangan

NoPo PK Varchar 10 No Purchase Order

Tgl Po DateTime - Tanggal Po

Kode Supplier FK Varchar 10 Kode Supplier

Nilai_Po Numeric 12 Nilai

Status_Po Numeric 10 Status

j. Struktur Tabel Purchase Order Detail

Nama tabel : Porder Detail

Primary key : -

Foreign key : NoPo, Kode Material

Fungsi : menyimpan data detil purchase order

Tabel 3.10 Porder Detail

Field Key Type Length Keterangan

NoPo FK Varchar 10 No Purchase Order

Kode Material FK Varchar 10 Kode Material

Jml_Po Numeric 10 Jumlah Order

Harga_Po Numeric 12 Harga

Sisa Numeric 10 Sisa

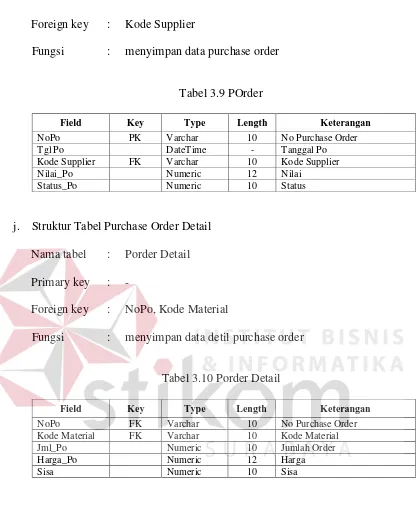

k. Struktur Tabel Pembelian

Nama tabel : Pembelian

Primary key : No Bukti

Foreign key : Kode Supplier, NoPo

Tabel 3.11 Pembelian

Field Key Type Length Keterangan

No Bukti PK Varchar 10 No Bukti

Kode Supplier FK Varchar 10 Kode supplier

Tanggal_Beli DateTime - Tangal Pembelian

NoSJ Varchar 10 No Surat Jalan

NoPo FK Varchar 10 No Purchase Order

NilaiPo Numeric 12 Nilai

Ket Char 50 Keterangan

Tanggal Posting DateTime - Tanggal Posting

StatusBeli Numeric 2 Status

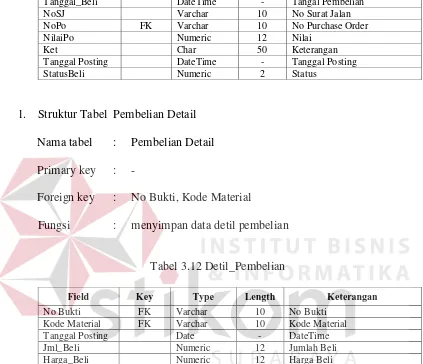

l. Struktur Tabel Pembelian Detail

Nama tabel : Pembelian Detail

Primary key : -

Foreign key : No Bukti, Kode Material

Fungsi : menyimpan data detil pembelian

Tabel 3.12 Detil_Pembelian

Field Key Type Length Keterangan

No Bukti FK Varchar 10 No Bukti

Kode Material FK Varchar 10 Kode Material

Tanggal Posting Date - DateTime

Jml_Beli Numeric 12 Jumlah Beli

Harga_Beli Numeric 12 Harga Beli

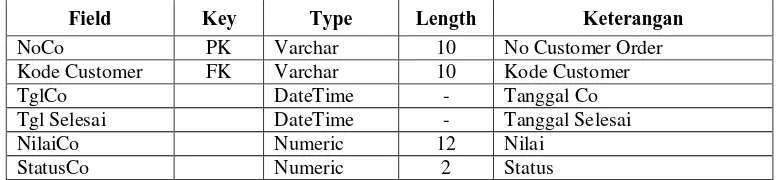

m. Struktur Tabel Customer Order

Nama tabel : COrder

Primary key : NoCo

Foreign key : Kode Customer

Tabel 3.13 Corder

Field Key Type Length Keterangan

NoCo PK Varchar 10 No Customer Order

Kode Customer FK Varchar 10 Kode Customer

TglCo DateTime - Tanggal Co

Tgl Selesai DateTime - Tanggal Selesai

NilaiCo Numeric 12 Nilai

StatusCo Numeric 2 Status

n. Struktur Tabel Customer Order Detail

Nama tabel : Corder Detail

Primary key : -

Foreign key : NoCo, Kode Produk

Fungsi : menyimpan data detil customer order

Tabel 3.14 Corder Detail

Field Key Type Length Keterangan

NoCo FK Varchar 10 No Customer Order

Kode Produk FK Varchar 10 Kode Produk

Jml_Co Numeric 12 Jumlah Order

Harga_Co Numeric 12 Harga Produk

SubTot_Co Numeric 12 Sub Total

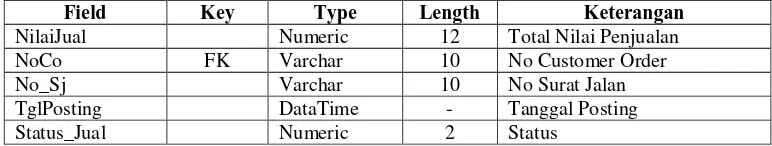

o. Struktur Tabel Penjualan

Nama tabel : Penjualan

Primary key : No Bukti

Foreign key : Kode Customer, NoCo

Fungsi : menyimpan data penjualan

Tabel 3.15 Penjualan

Field Key Type Length Keterangan

No Bukti PK Varchar 10 No Bukti

Kode Customer FK Varchar 10 Kode Customer

Field Key Type Length Keterangan

NilaiJual Numeric 12 Total Nilai Penjualan

NoCo FK Varchar 10 No Customer Order

No_Sj Varchar 10 No Surat Jalan

TglPosting DataTime - Tanggal Posting

Status_Jual Numeric 2 Status

p. Struktur Tabel Penjualan Detail

Nama tabel : Penjualan Detail

Primary key : -

Foreign key : No Bukti, Kode Produk

Fungsi : menyimpan data detil penjualan

Tabel 3.16 Detil_Penjualan

Field Key Type Length Keterangan

No Bukti FK Varchar 10 No Bukti

Kode Produk FK Varchar 10 Kode Produk

Jml_Jual Numeric 10 Jumlah

Harga_Jual Numeric 12 Harga

SubTot_Jual Numeric 12 Sub Total

TglPosting DateTime - Tanggal Posting

3.7Desain Input dan Output

Menggambarkan hubungan antara menu yang terdapat dalam Sistem

Informasi Pengendalian Persediaan Pada PT. WILKEN MITRA PERKASA

SURABAYA.

3.7.1 Desain Input

Input atau masukan data merupakan dasar dari suatu informasi yang akan

digunakan kemudian. Pada sistem informasi pengendalian persediaan ini terdapat

beberapa interface dimana user perlu memasukkan data. Adapun interface yang

a. Form master supplier

Form master supplier berfungsi untuk maintenance data supplier

Kode Supplier

Gambar 3.13 Form Master Supplier

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data baru.

Tombol Hapus untuk menghapus data.

Tombol Ubah untuk merubah data.

Tombol Cari untuk melakukan pencarian data supplier.

Tombol Daftar untuk menampilkan semua data.

Tombol Keluar untuk keluar dari form supplier

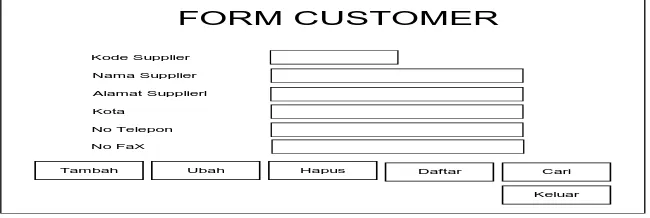

b. Form master customer

Form master customer berfungsi untuk maintenance data customer.

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data baru.

Tombol Hapus untuk menghapus data.

Tombol Ubah untuk merubah data.

Tombol Cari untuk melakukan pencarian data customer.

Tombol Daftar untuk menampilkan semua data.

Tombol Keluar untuk keluar dari form customer.

c. Form master satuan

Form master satuan berfungsi untuk maitenance data satuan

Kode Prodak

FORM SATUAN

Nama Prodak

Tambah Ubah Hapus Keluar

Gambar 3.15 Form Master Satuan

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data.

Tombol Ubah untuk merubah data.

Tombol Hapus untuk menghapus data.

d. Form master material

Form master material berfungsi untuk maitenance data material

Kode Material

FORM MATERIAL

Nama Material

Satuan

Tambah Ubah Hapus Daftar Keluar

Jumlah Stock

Gambar 3.16 Form Master Material

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data.

Tombol Ubah untuk merubah data.

Tombol Hapus untuk menghapus data.

Tombol Daftar untuk menampilkan data material.

Tombol Keluar untuk keluar dari form.

e. Form master produk

Form master produk berfungsi untuk maitenance data produk

Kode Produk Satuan

Master Produk

Nama Produk

Tanbah Ubah Hapus

Kode Material Nama Material Guanity Daftar Tambah

Ubah Hapus

Cetak Jumlah

Harga

Tutup

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data.

Tombol Ubah untuk merubah data.

Tombol Hapus untuk menghapus data.

Tombol Daftar untuk menampilkan data material.

Tombol Keluar untuk keluar dari form.

f. Form transaksi pembelian

Form transaksi pembelian digunakan untuk melakukan transaksi pembelian

Nota Beli

Nama Supplier

Pembelian

Kode Supplier

Tanggal Beli

Harga Beli

Ubah Hapus Keluar

Kode Material Nama Material Merk Jumlah Beli Total

Total Beli

Tambah

Satuan

Gambar 3.18 Form Transaksi Pembelian

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data transaksi.

Tombol Hapus untuk menghapus data.

Tombol Ubah untuk merubah transaksi.

g. Form transaksi penjualan

Form Transaksi penjualan digunakan untuk melakukan transaksi penjualan

Nota Beli Nama Customerr

Penjualan

Kode Customer

Tanggal Jual

Harga Jual

Ubah Hapus Daftar

Kode Prodak Nama Prodak Merk Jumlah Jual Total

Total Jual Tambah

Satuan

Keluar

Gambar 3.19 Form Transaksi Penjualan

Fungsi Dari tombol yang ada:

Tombol Tambah untuk menambah data transaksi.

Tombol Hapus untuk menghapus data.

Tombol Ubah untuk merubah transaksi.

Tombol Keluar untuk keluar dari transaksi.

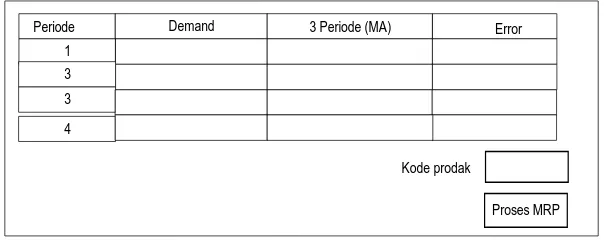

h. Form proses MRP

Form MRP digunakan untuk menentukan Gross Requirement.

Proses MRP Periode Demand 3 Periode (MA) Error

1

Kode prodak 3

4 3

Gambar 3.20 Form Proses MRP

3.7.2 Desain Output

a. Form laporan penjualan

Form ini berfungsi untuk menampilkan data laporan penjualan.

Nota Jual

kode barang Nama Barang Jumlah Sub Total

Total Satuan

Gambar 3.21 Laporan Penjualan

b. Form laporan pembelian

Form ini berfungsi untuk menampilkan data laporan pembelian.

Nota Jual

Kode Material Nama Material Jumlah Sub Total

Total Satuan

Gambar 3.22 Laporan Pembelian

c. Form laporan MRP

IMPLEMENTASI SISTEM

Pada bab ini akan dibahas mengenai implementasi dan uji coba dari

aplikasi Sistem Pengendalian Persediaan Bahan Baku Dengan Metode Material

Requirement Planning Pada PT. WILKEN MITRA PERKASA SURABAYA.

Implementasi sistem menjelaskan bagaimana perancangan sistem yang telah

dibuat pada bab sebelumnya diimplementasikan menjadi program aplikasi

4.1 Kebutuhan dan Konfigurasi Sistem

Sebelum menjalankan program, ada beberapa hal yang perlu diperhatikan

yaitu kebutuhan sistem dan konfigurasi dari sistem. Tujuan dari sistem komputer

adalah mengolah data untuk menghasilkan informasi. Dalam melaksanakan tujuan

pokok tersebut diperlukan adanya elemen–elemen yang mendukung. Elemen dari

sistem tersebut antara lain adalah hardware (perangkat keras komputer) dan

software (perangkat lunak komputer).

4.1.1 Kebutuhan Sistem

Dalam aplikasi Sistem Pengendalian Persediaan Bahan Baku Dengan

Metode Material Requirement Planning Pada PT. WILKEN MITRA PERKASA

SURABAYA. Ada beberapa peralatan yang dibutuhkan untuk menunjang dalam

menjalankan program, yaitu :

a. Kebutuhan Perangkat Keras (Hardware)

Hardware merupakan komponen-komponen fisik peralatan yang membentuk

suatu sistem komputer, serta peralatan-peralatan lain yang mendukung

komputer dalam menjalankan tugasnya. Sifat yang umum dari hardware

adalah dapat dilihat dan dipegang bentuk fisiknya. Adapun hardware yang

dibutuhkan adalah :

1. Komputer dengan prosesor Pentium atau lebih

2. Memori RAM 128 MB

3. VGA Card 8 MB

4. Keyboard

5. Mouse

6. Harddisk dengan kapasitas 10 G atau lebih

7. Printer Canon BJ-256SP

b. Kebutuhan Perangkat Lunak (Software)

Software merupakan kebalikan dari hardware dimana sifatnya adalah

mempunyai bentuk fisik yang tidak dapat dipegang. Software merupakan

program yang diperlukan untuk menjalankan hardware komputer. Adapun

software-software yang dibutuhkan adalah :

1. Microsoft Windows 98 sebagai OS

2. Sql Server 7.0 sebagai databasenya

3. Visual Basic 6.0 sebagai bahasa pemrogramannya

4. Power Designer 6.5

4.1.2 Instalasi Program dan Pengaturan Sistem

Pengembangan aplikasi sistem informasi pengendalian persediaan

membutuhkan perangkat lunak yang sudah terinstalasi, adapun tahapan-tahapan

instalasi dan pengaturan sistem, yaitu:

a. Instal sistem operasi Windows 98/Me/2000/Xp.

b. Instal aplikasi program Microsoft Visual Basic 6.0.

c. Instal aplikasi database Microsoft SQL Server 7.0.

d. Instal aplikasi crystal Report.

4.2 Implementasi Input dan Output

Implementasi input dan output menggambarkan program yang sudah jadi

dan siap pakai sehingga dapat digunakan untuk mengolah data yang ada. Aplikasi

ini dimulai dengan menu Login. Adapun tampilan menu Login tersebut terdiri dari

isian User dan Password.

Gambar 4.1 Menu Login

Jika login tidak berhasil maka akan keluar dari program aplikasi

sedangkan jika login berhasil dilakukan maka akan muncul halaman menu yang

terdiri dari enam menu utama yaitu: menu Master, Transaksi, Posting Data,

Gambar 4.2 Halaman Menu Utama

4.2.1 Tampilan Menu Form Master

Menu Master berfungsi untuk melakukan maintenance data master, menu

ini memiliki Sub-sub menu antara lain : Satuan, Material, Produk, Supplier, dan

Customer.

A Form Master Satuan

Form Satuan berfungsi untuk menginputkan, mengubah dan menghapus

data satuan barang.

Gambar 4.4 Form Master Satuan

B Form Master Material

Form material berfungsi untuk maintenance data material, yaitu input

data, merubah data material dan menghapus data material.

C Form Master Produk

Form Produk berfungsi untuk menginputkan, mengubah dan menghapus

data produk.

Gambar 4.6 Form Master Produk

D Form Master Customer

Form Customer berfungsi untuk menginputkan, mengubah dan

menghapus data customer

E Form Master Supplier

Form Supplier berfungsi untuk menginputkan, mengubah dan menghapus

data Supplier.

Gambar 4.8 Form Master Supplier

4.2.2 Tampilan Menu Form Transaksi

Menu transaksi ini dipergunakan untuk melakukan kegiatan-kegiatan

yang berhubungan dengan transaksi kegiatan pada bagian persediaan. Menu ini

terdiri dari transaksi : Purchase Order, Pembelian, Customer Order, Penjualan,

Hasil Produksi.

A Form Transaksi Purchase Order

Form purchase order ini berfungsi untuk mencatat setiap transaksi

purchase order sebelum dilakukan proses pencatatan pembelian.

Gambar 4.10 Form Transaksi Purchase Order

B Form Transaksi Pembelian

Form transaksi pembelian ini berfungsi untuk mencatat setiap transaksi

pembelian material dari purchase order.

C Form Transaksi Customer Order

Form customer order ini berfungsi untuk mencatat setiap transaksi

customer order sebelum dilakukan proses penjualan.

Gambar 4.12 Form Transaksi Customer Order

D Form Transaksi Penjualan

Form penjualan ini berfungsi untuk mencatat setiap transaksi penjualan

dari transaksi customer order.

4.2.3 Tampilan Menu Proses Data

Menu proses data ini dipergunakan untuk melakukan proses data

pembelian, penjualan, dan hasil produksi. Menu ini terdiri dari 3 sub menu yaitu:

Posting Pembelian, Posting Penjualan, Posting Hasil Produksi.

Gambar 4.14 Tampilan Menu Proses Data

A Form Posting Pembelian

Form posting pembelian ini berfungsi untuk memproses data pembelian

sehingga akan mengupdate data stok material. Setelah dilakukan proses ini data

pembelian tidak dapat dirubah atau dihapus, sebelum melakukan proses ini

pastikan data sudah benar.

B Form Posting Penjualan

Form posting penjualan ini berfungsi untuk memproses data penjualan

sehingga akan mengupdate data stok produk. Setelah dilakukan proses ini data

penjualan tidak dapat dirubah atau dihapus, sebelum melakukan proses ini

pastikan data sudah benar.

Gambar 4.16 Form Posting Penjualan

C Form Posting Hasil Produksi

Form posting hasil produksi berfungsi untuk memproses data hasil

produksi. Setelah dilakukan proses ini secara otomatis menambah stok produk.

4.2.4 Menu Proses MRP

Form ini digunakan untuk menentukan kebutuhan kotor dari order pada

tiap periode, untuk menentukan kebutuhan kotor dipakai teknik peramalan

rata-rata bergerak ( Moving Average ).

Gambar 4.18 Form Peramalan

Pilih kode atau nama produk dan periode yang ingin diproses, kemudian

lakukan proses, setelah dilakukan proses maka hasilnya akan tampak seperti pada

gambar 4.19

Jika dilakukan proses GR pada gambar 4.19 akan dihasilkan data seperti

pada gambar 4.20 Form Proses MRP

Gambar 4.20 Form Proses MRP

Jika dilakukan proses pada gambar 4.20 akan dihasilkan data seperti pada

gambar 4.21

4.2.5 Menu Form Laporan

Menu form laporan dipergunakan untuk memberikan informasi mengenai

data-data yang diinginkan. Menu ini terdiri dari 6 sub menu yaitu: Pembelian,

Penjualan, Purchase Order, Customer Order, Stok Material, dan Stok Produk.

A Form Laporan Pembelian

Form laporan pembelian berfungsi untuk memberikan informasi

mengenai data transaksi pembelian.

Gambar 4.22 Laporan Pembelian

B Laporan Penjualan

Form laporan penjualan dipergunakan untuk memberikan informasi

mengenai data transaksi penjualan.

C Laporan Purchase Order

Form laporan purchase order dipergunakan untuk memberikan informasi

mengenai data transaksi purchase order.

Gambar 4.24 Laporan Purchase Order

D Laporan Customer Order

Form laporan customer order dipergunakan untuk memberikan informasi

mengenai data transaksi customer order.

E Laporan Stok Material

Form laporan stok material dipergunakan untuk memberikan informasi

mengenai data material beserta jumlah stok yang ada saat ini.

Gambar 4.26 Laporan Stock Material

F Sub Menu Laporan Stok Produk

Form laporan stok produk dipergunakan untuk memberikan informasi

mengenai data produk beserta jumlah stok produk yang ada saat ini.

4.3 Evaluasi

Dampak kemajuan teknologi dewasa ini mempengaruhi perkembangan

penggunaan komputer dalam perusahaan. Untuk menghadapi tantangan ini

perusahaan mengembangkan sistem informasi pengendalian persediaan bahan

baku berbasis komputer (Computer Based), yaitu suatu sistem pengendalian persediaan yang memberikan informasi secara terperinci tentang persediaan.

Dalam pembuatan software sistem pengendalian persediaan bahan baku

dengan metode MRP untuk menentukan nilai kebutuhan kotor (Gross Requirements) diperlukan satu teknik peramalan. Peramalan tersebut menggunakan metode rata-rata bergerak (Moving Average). Sebelum melakukan proses perhitungan MRP yang pertama kali dilakukan adalah:

a. Memasukkan data master

Memasukkan data awal yang akan dipergunakan dalam proses perhitungan

MRP.

b. Memasukkan beberapa transaksi yang ada, selanjutnya akan diproses untuk

keperluan proses perhitungan MRP.

c. Memproses hasil peramalan.

Hasil peramalan tersebut diperlukan untuk mencari kebutuhan kotor (Gross Requirements) yang akan diolah selanjutnya ke dalam proses MRP.

Dalam evaluasi ini akan diterangkan analisa proses perhitungan MRP.

Sebagai contoh diambil data produk sebagai berikut:

Kode Produk : MP0001

Gambar 4.28 Form Peramalan

Setelah dilakukan proses klik tombol Proses_GR pada gambar 4.28 akan

dihasilkan data seperti pada gambar 4.29

Dari Contoh diketahui kebutuhan kotor untuk tiap periode(harian) adalah

sebagai berikut:

Periode 1 = 49 unit, periode 2 = 49 unit, periode 3 = 49 unit, periode

ke-4 = ke-49 unit, periode ke-5 = ke-49 unit dan periode ke-6 = ke-49 unit

Persediaan ( On-Hand) = 200 unit

Setelah dilakukan proses klik tombol Proses_MRP pada gambar 4.29

akan dihasilkan data seperti pada gambar 4.30

Gambar 4.30 Form Hasil Proses MRP

a. Projected On-Hand merupakan persediaan yang ada dalam stok pada saat itu. Rumus untuk menentukan Projected On-Hand :

Projected On-Hand = On-Hand Awal Periode + Scheduled Receipts – Gross Requirements

Projected On-Hand Periode 1 = 200 + 0 – 49 = 151 unit

Projected On-Hand Periode 2 = 151 + 0 – 49 = 102 unit

Projected On-Hand Periode 4 = 53 + 0 – 49 = 4 unit

Projected On-Hand Periode 5 = 4 + 0 – 49 = -45 unit

Projected On-Hand Periode 6 = -45 + 0 – 49 = -94 unit

Dari proses diketahui bahwa pada periode ke-5 menjadi negatif yang berati

telah terjadi kekurangan item sebanyak 45 unit dalam periode ke-5. Dengan

demikian maka net requirement pada periode ke-5 adalah 45 unit. Net requirement dapat dipenuhi melalui planned order receipts yang dapat dimasukkan untuk periode yang sama menggunakan angka lot size.

b. Projected available merupakan kuantitas yang diharapkan ada dalam inventori pada akhir periode dan tersedia untuk penggunaan dalam periode selanjutnya.

Rumus untuk menentukan Projected available:

Projected available : On-Hand awal periode + Scheduled Receipts periode sekarang + Planned Order Receipts periode sekarang –

Gross Requirements periode sekarang

Projected availablePeriode 1 = 200 + 0 + 0 - 49 = 151 unit

Projected availablePeriode 2 = 151 + 0 + 0 - 49 = 102 unit

Projected availablePeriode 3 = 102 + 0 + 0 - 49 = 53 unit

Projected availablePeriode 4 = 53 + 0 + 0 - 49 = 4 unit

Projected availablePeriode 5 = 4 + 0 + 1000 - 49 = 955 unit

Projected availablePeriode 6 = 955 + 0 + 0 - 49 = 906 unit

Rumus untuk menentukan Net Requirements:

Net Requirements = Gross Requirements + Allocations + Safety Stock – Scheduled Receipts–Projected Available periode sebelumnya.

Net Requirements periode 5 = 49 + 0 + 0 – 0 – 4 = 45 unit.

Setelah dilakukan uji coba untuk data peramalan periode 1 bulan, 2 bulan,

3 bulan dan 4 bulan dihasilkan data seperti pada gambar 4.32

Peramalan Periode 1 Bulan Peramalan Periode 2 Bulan

Periode Demand Peramalan Error Periode Demand Peramalan Error

1 1100 0 0 1 1100 0 0

Peramalan Periode 3 Bulan Peramalan Periode 4 Bulan

Periode Demand Peramalan Error Periode Demand Peramalan Error

1 1100 0 0 1 1100 0 0

PENUTUP

5.1 Kesimpulan

Dari uji coba sistem pada gambar 4.32 didapatkan bahwa hasil peramalan

untuk periode 1 bulan lebih baik daripada peramalan periode 2 bulan, 3 bulan dan

4 bulan, hal ini dapat dilihat dari rata-rata kesalahan untuk tiap periode peramalan.

Dari uji coba peramalan tersebut dapat diketahui bahwa rata-rata kesalahan untuk

periode 2 bulan, 3 bulan dan 4 bulan lebih besar dari rata-rata kesalahan periode 1

bulan . Hasil dari peramalan tersebut dipakai oleh bagian persediaan sebagai dasar

dalam menentukan kebutuhan bersih untuk tiap periode. Dengan adanya output

yang dihasilkan oleh sistem akan memudahkan bagian persediaan dalam

mengontrol kebutuhan bahan, serta akan membantu manajemen dalam proses

pengambilan keputusan.

5.2 Saran

Dalam pengembangan Aplikasi Sistem Informasi Pengendalian

Persediaan Bahan Baku PT. WILKEN MITRA PERKASA SURABAYA tidak

menutup kemungkinan adanya suatu kekurangan dalam implementasi di lapangan

baik dari sisi pelaksana, pengguna maupun bagian yang lebih lanjut termasuk

teknologi yang digunakan. Adapun saran yang dapat disampaikan untuk

pengembangan sistem ini adalah:

a. Sistem dapat dikembangkan pada sistem produksi yang melibatkan faktor

tenaga kerja, modal, kapasitas mesin dan waktu.

b. Pembuatan proses routing yang mencatat alur produksi dari bahan mentah

menjadi produk akhir, sehingga proses dalam menghasilkan suatu produk

dapat di telusuri apabila terjadi kemacetan dalam proses produksi.

c. Sistem dapat dikembangkan menjadi sistem yang berbasis web, sehingga akan

DAFTAR PUSTAKA

Gaspersz, Vincent, 2002, Production Planning And Inventory Control, PT. Gramedia Pustaka Utama.

Hoffer, Jeffrey A, Joey F. George, Joseph S. Valacich, 2002, Modern System Analysis And Design, Third Edition, by Pearson Education, Upper Saddle River, New Jersey.

Kendall, and Kendall, Copyright © 2002, 1999, 1995, 1992, System Analisys and Design, Fifth edition, by Pearson Education, Upper Saddle River, New Jersey.

McLeod, Raymond, Jr, 1996, Sistem Informasi Manajemen, PT. Prenhallindo, Jakarta.

Ramalho, Jose, 1999, SQL Server 7.0, PT. Elex Media Komputindo, Jakarta. Siebold, Dianne, 2001, Visual Basic Developer’s Guide To SQL Server, PT. Elex

Media Komputindo, Jakarta.

Tersine, J, Richard, 1994, Principles Of Inventory And Materials Management,