DENGAN METODE MATERIAL REQUIREMENT PLANNING (STUDI KASUS: USAHA KECIL MENENGAH SEHATI)

Nama : Suroyah Agustin Nim : 08.41010.0255 Program : S1 (Strata Satu) Jurusan : Sistem Informasi

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

1 BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

CV. New Sehati merupakan UKM (Usaha Kecil Menengah) keripik yang didirikan oleh Bapak Achmad Munali dan dibantu istrinya Ibu Wahyu Nur Afiyah. Usaha yang berdiri sejak tahun 2000 ini bergerak di bidang manufaktur dan penjualan aneka macam kuliner dan oleh-oleh khas Jawa Timur.Produk unggulan UKM yang berlokasi di Jalan Sekarsari 2-3, Desa Kemiri Kecamatan Pacet, Mojokerto ini adalah keripik ketela. Diantara jenis keripik ketela yang diproduksi adalah keripik ketela ungu, keripik ketela madu dan keripik ketela selat.

area JATIM (Jawa Timur) sedangkan untuk daerah luar propinsi belum dapat menerima pemesanan karena belum bisa mengatasi permintaan tersebut.

Bagian produksi melakukan pencatatan yang bertujuan agar dapat memprediksi kapan permintaan meningkat atau menurun. Pencatatan tersebut belum sepenuhnya dapat membantu sehingga bagian produksi mempunyai inisiatif lain untuk selalu memenuhi stok bahan baku. Stok bahan baku tersebut belum membantu untuk memenuhi permintaan pelanggan, meskipun tidak ada kendala pada stok bahan baku, akan tetapi terdapat kendala di penjadwalan menentukan alur kebutuhan bahan baku yang mengakibatkan sering mengalami keterlambatan pengiriman barang sehingga proses produksi untuk memenuhi stok bahan baku tersebut belum optimal karena belum memenuhi kriteria perencanaan produksi yaitu penjadwalan kebutuhan bahan baku.

Perencanaan yang dilakukan oleh bagian produksi tersebut belum sepenuhnya dapat membantu sehingga dari analisis permasalahan yang dilakukan, ditemukan bahwa (1) belum adanya informasi tentang kebutuhan material produksi yang akan diproses, (2) sering mengalami keterlambatan jumlah produksi karena belum adanya penjadwalan, (3) tidak ada permasalahan inventori akan tetapi dibutuhkan informasi jumlah persediaan yang dimiliki pada setiap periode (on hand inventory) yang digunakan untuk mengetahui jumlah persediaan yang ada di gudang.

3

Gambar 1.1 Grafik Data Penjualan

Perencanaan produksi yang sudah diterapkan pemilik kurang memberikan solusi karena sering terjadi kekurangan barang (finished good) sehingga tidak dapat memuaskan pelanggan sepenuhnya dan belum bisa mengatasi permintaan pelanggan. Bagian produksi berusaha untuk dapat memuaskan pelanggan agar permintaan dapat terpenuhi dengan tepat waktu. Permintaan yang dinamis menyebabkan Bagian produksi harus melakukan perencanaan produksi dan mengatur semua komponen dari manufaktur yaitu persediaan bahan baku, waktu dan kebutuhan sumber daya manusia. Menurut Lunn (2002:2), Material Requirement Planning (MRP) khusus digunakan untuk penjadwalan aliran material-material hingga proses manufakturing selesai. Dengan adanya suatu rancang bangun sistem informasi perencanaan produksi dengan MRP diharapkan agar dapat tercapai solusi yang lebih baik. Di dalam sistem MRP yang akan dibuat dibutuhkan data pemesanan yang digunakan sebagai data utama yang akan diinputkan dan dilanjutkan oleh Bill Of Material (BOM), Master Production Schedule (MPS), dan Status Inventory (SI). Data-data ini selanjutnya diproses dengan metode MRP dan menghasilkan output berupa laporan MRP

dan laporan status inventori. Sistem MRP yang didukung beberapa komponen tersebut diatas memiliki fungsi yang saling ketergantungan.

Dengan menerapkan metode MRP di UKM Sehati diharapkan dapat membantu bagian produksi dalam a) menentukan perencanaan kebutuhan material yang akan diproduksi, b) perencanaan produksi dapat dilakukan dengan baik yang tidak hanya mengandalkan perkiraan musim dan permintaan konsumen, c) persediaan tidak sering mengalami keterlambatan dan permintaan pelanggan dapat terpenuhi, d) dapat mengatur produksi dengan baik yang disebabkan oleh kondisi permintaan dinamis.

1.2. Perumusan Masalah

Berdasarkan latar belakang permasalahan maka dirumuskan permasalahannya yaitu bagaimana membantu perusahaan dalam melakukan perencanaan produksi kebutuhan bahan baku sehingga dapat memenuhi permintaan pelanggan?

1.3. Batasan Masalah

Dalam pembuatan Tugas Akhir ini, ruang lingkup permasalahan hanya dibatasi pada:

1. Hal-hal yang dibahas dalam perencanaan produksi adalahperencanaan kebutuhan bahan baku yang dituangkan pada MRP.

5

3. Perhitungan MRP menggunakan teknik lot for lot.

4. Tidak ada sales forecast karena tidak meramalkan besaran order yang akan terjadi, tetapi perhitungan penjadwalan induk produksi menggunakan data pemesanan. 5. Data yang dibutuhkan sebagai inputan awal adalah data pemesanan.

1.4. Tujuan

Dengan mengacu pada perumusan masalah maka tujuan yang ingin dicapai dalam penyusunan tugas akhir yaitu menghasilkan sistem informasi perencanaan produksi dengan metode material requirement planning (MRP).

1.5. Sistematika Penulisan

Laporan Tugas Akhir (TA) ini ditulis dengan sistematika penulisan sebagai berikut:

BAB I : Pendahuluan

Bab ini berisi tentang latar belakang diambilnya topik TA, rumusan masalah dari topik TA, batasan masalah atau ruang lingkup pekerjaan TA, dan tujuan dari TA dan sistematika penulisan buku ini.

BAB II : Landasan Teori

Bab ini menjelaskan mengenai teori-teori yang akan digunakan dalam menyelesaikan permasalahan. Teori-teori tersebut adalah teori tentang

Material requirement Planning (MRP) dan teori lainnya yang

BAB III : Metodologi Penelitian dan Perancangan Sistem

Pada bab ini membahas mulai dari identifikasi permasalahan sampai solusi permasalahan. Solusi permasalahan tersebut menggunakan langkah pengembangan sistem dengan Software Engineering Body of

Knowledge (SWEBOK).

BAB IV : Implementasi dan Evaluasi

Pada bab ini dibahas mengenai hasil pengujian sistem dengan berdasarkan pada landasan teori dan perancangan sistem.

BAB V : Penutup

7 BAB II

LANDASAN TEORI

2.1. MRP (Material Requirement Planning)

Menurut Indrajit (2001:51) bahwa Material Requirement Planning (MRP) adalah teknik penjadwalan yang digunakan oleh perusahaan manufaktur sebagai sarana bagaimana setiap pekerja yang terkait melakukan komunikasi perihal aliran material atau barang. Teknik atau metoda MRP menitikberatkan pada perencanaan, karena pada dasarnya MRP adalah teknik perencanaan dan penjadwalan. Teknik ini sebetulnya sangat sederhana yaitu sekedar menggunakan logika matematik untuk merencanakan jumlah barang yang diperlukan dan menjadwalkan kapan barang dimaksud diperlukan. Meskipun sangat sederhana tetapi dari praktek diketahui bahwa justru karena perencanaan dan penjadwalan inilah sering kali suatu proses produksi atau manufaktur itu dapat berhasil atau tidak. Perencanaan dengan MRP adalah tipikal perencanaan dan penjadwalan yang digunakan dalam suatu perusahaan manufaktur yang mengenai alur barang ke dan melalui proses pembuatan barang jadi.

Setiap usaha bisnis selalu menghasilkan barang atau jasa tertentu. Barang atau jasa ini haruslah sesuatu yang dibutuhkan dan diperlukan oleh pelanggan. Dalam hubungan ini maka dalam bisnis, biasanya ada tiga faktor penting, yaitu masukan (input), proses, dan keluaran (output), dimana masukan melalui suatu proses, diolah menjadi keluaran. Berikut ini adalah tiga faktor tersebut:

a. Masukan (Input)

dihasilkan. Hal ini yang termasuk adalah sumber daya (resources) yang dimiliki dan dibutuhkan oleh perusahaan yang meliputi BOM (Bill of Materials), MPS (Master Production Schedule), dan SI (Status Inventory), data pemesanan (orders), dan kebutuhan-kebutuhan (requirements).

b. Proses (Process)

Menurut Indrajit (2001:51) bahwa proses adalah cara atau dengan apa masukan itu dirubah menjadi keluaran. Untuk mengola masukan tersebut dibutuhkan suatu alat atau metode untuk membentuk output sesuai yang diinginkan dalam hal ini metode yang digunakan adalah MRP (Material Requirements Planning).

c. Keluaran (Output)

Menurut Indrajit (2001:51) bahwa keluaran adalah hasil dari masukan dan diproses yang menghasilkan suatu produk atau aplikasi yang dapat membantu berjalannya suatu sistem informasi perencanaan produksi. Output yang dihasilkan yaitu solusi perencanaan produksi berupa informasi perencanaan produksi atau jumlah kebutuhan bahan baku yang akan diproduksi yang didukung oleh BOM (bill of material), pelaksanaan produksi atau kebutuhan waktu dan SDM (sumber daya manusia) dalam pelaksanaan produksi yang didukung oleh MPS, dan cek status inventori (ada atau tidaknya) barang untuk produksi.

9

Gambar 2.1 Sistem Sumber: Indrajit (2001:52)

Sistem yang telah disebut terdahulu adalah sejumlah langkah atau proses yang diatur sedemikian rupa sehingga menghasilkan keluaran yang dikehendaki. Selanjutnya, jumlah, jenis, mutu, frekuensi keluaran harulah diatur sehingga sesuai dengan kebutuhan atau kemampuan perusahaan untuk menjual atau menyalurkan. Gambar 2.1 tersebut dapat dilengkapi menjadi sistem MRP (material requirement planning) yang dijelaskan pada Gambar 2.2.

Gambar 2.2 Sistem MRP yang Dikembangkan Sumber: Indrajit (2001:52)

2.2. Konsep Dasar tentang Perencanaan Kebutuhan Material

menggunakan perencanaan kebutuhan kapasitas (capacity requirement planning = CRP).

Menurut Gasperz (1998:177) Metode MRP merupakan metode perencanaan dan pengendalian pesanan dan inventori untuk item-item dependent demand, di mana permintaan cenderung discontinuous and lumpy. Item-item yang termasuk dalam dependent demand adalah bahan baku (raw material), parts, subassemblies, dan assemblies, yang kesemuanya disebut manufacturing inventories.

Moto dari MRP adalah memperoleh material yang tepat, dari sumber yang tepat, untuk penempatan yang tepat, pada waktu yang tepat. Berdasarkan MPS

yang diturunkan dari rencana produksi, suatu sistem MRP mengidentifikasi item apa yang harus dipesan, berapa banyak kuantitas item yang harus dipesan, dan bilamana waktu memesan item itu. Sebagai suatu sistem, MRP membutuhkan lima input seperti yang ditunjukkan dalam Gambar 2.3.

11

2.2.1.Input (Masukan) dari MRP

Dari Gambar 2.3 dijelaskan bahwa proses MRP membutuhkan lima sumber informasi utama, yaitu:

1. MPS (Master Production Schedule)

Menurut Gaspers (1998:177) bahwa MPS (Master Production Schedule) merupakan suatu pernyataan definitif tentang produk akhir apa yang direncanakan perusahaan untuk produksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan, dan bilamana produk itu akan diproduksi.

MPS mendisagregasikan dan mengimplementasikan rencana produksi (aktifitas pada level ke-1 dalam hirarki perencanaan prioritas) dinyatakan dalam bentuk agregat, jadwal produksi induk (Master Production Schedule = MPS) yang merupakan hasil dari proses penjadwalan produksi induk (Master Production Schedule = MPS) dinyatakan dalam konfiguasi spesifik dengan nomor-nomor item yang ada dalam item master dan BOM (Bill of Material) files.

Aktivitas penjadwalan produksi induk (master production scheduling = MPS or master scheduling) pada dasarnya berkaitan dengan bagaimana menyusun dan memperbaharui jadwal produksi induk (master production schedule = MPS), memproses transaksi dari MPS, memelihara catatan MPS, mengevaluasi efektivitas dari MPS, dan memberikan laporan evaluasi dalam periode waktu yang teratur untuk keperluan umpan-balik dan tinjauan ulang.

jalinan komunikasi antara bagian pemasaran dan bagian manufakturing, sehingga sebaiknya bagian pemasaran juga mengetahui informasi yang ada dalam MPS terutama berkaitan dengan ATP (Available To Promise) agar dapat memberikan janji yang akurat kepada pelanggan.

1) Teknik Penyusun MPS

Berikut ini akan dikemukakan penjelasan singkat berkaitan dengan informasi yang ada dalam MPS seperti tampak dalam Tabel 2.1.

a) Lead Time adalah waktu (banyak periode) yang dibutuhkan untuk

memproduksi atau membeli suatu item.

b) On Hand adalah posisi inventori awal yang secara fisik tersedia dalam stok, yang merupakan kuantitas dari item yang ada dalam stok.

c) Lot Size adalah kuantitas dari item yang biasanya dipesan dari pabrik atau pemasok. Sering disebut juga sebagai kuantitas pesanan (order quantity) atau ukuran batch (batch size).

Safety Stock adalah stok tambahan dari item yang direncanakan untuk berada dalam inventori yang dijadikan sebagai stok pengaman guna mengatasi fluktuasi dalam ramalan penjualan, pesanan-pesanan pelanggan dalam waktu singkat (short-term customer orders), penyerahan kembali inventori dan lain-lain.

13

pelanggan dalam sistem manufakturing itu, sehingga kebijaksanaan terhadap stok pengaman dapat diminimumkan menuju nol (konsep zero inventory). d) Demand Time Fence (DTF) adalah mendatang dari MPS dimana dalam periode

ini perubahan-perubahan terhadap MPS tidak diijinkan atau tidak diterima karena akan menimbulkan kerugian biaya yang berakibat besar akibat ketidaksesuaian atau kekacauan jadwal.

e) Planning Time Fence (PTF) adalah periode mendatang dari MPS di mana dalam periode ini perubahan-perubahan terhadap MPS dievaluasi guna mencegah ketidaksesuaian atau kekacauan jadwal yang akan menimbulkan kerugian biaya.

f) Time Periods for Display adalah banyaknya periode waktu yang ditampilkan dalam format MPS. Dalam tabel 2.1 dijelaskan bahwa apabila waktu tunggu kumulatif adalah empat minggu, terdapat additional ability sebesar dua minggu. Additional ability adalah periode waktu tambahan yang direncakan melewati waktu tunggu kumulatif, biasanya berkisar antara 3-6 bulan.

g) Sales Plan (sales forecast)merupakan rencana penjualan atau peramalan penjualan untuk item yang dijadwalkan.

h) Actual Orders merupakan pesanan-pesanan yang diterima dan bersifat pasti (certain)

j) Master ProductionSchedules (MPS) merupakan jadwal produksi atau manufakturing yang diantisipasi untuk item tertentu.

Berikut ini akan dikemukakan contoh sederhana dalam penyusunan MPS

mengikuti format umum yang akan ditampilkan dalam Gambar 2.4. Pada Gambar 2.4 menunjukkan bahwa rencana produksi menggunakan chase strategy dengan

Lot Size = 20 unit.

Chase Strategy adalah salah satu dari tiga strategi alternatif yang diambil dari strategi perencanaan produksi: level method, chase strategy, dan compromise strategy. Chase strategy didefisinikan sebagai metode perencanaan produksi yang mempertahankan tingkat kestabilan inventori, sementara produksi bervariasi mengikuti permintaan total. Gambar 2.4 adalah contoh grafik chase strategy.

Tabel 2.1 Chase Production MPS

MASTER PRODUCTION SCHEDULE (MPS)

Lot Size : 20 Demand Time Fence : 2 Safety Stock : 0 Planning Time Fence : 4

Lead Time : 1 Time Periods (Weeks)

On Hand : 10 1 2 3 4 5 6

Sales Plan (Sales Forecast) 10 10 10 10 10 10

Actual Orders 12 5 20 5 0 0

Projected Available Balances (PAB) 18 13 13 -3 -7 -17

Available To Promise (ATP) 13 -5

Cumulative ATP 13 13 8 8

MPS 20 20

2) Perhitungan PAB untuk Tabel 1:

PAB (Prior to DTF) = Prior-period PAB or On-Hand Balance + MPS – Actual Orders

15

PAB2 = 18 + 0 – 5 = 13

PAB (After DTF) = Prior-period PAB + MPS – Greater Value of Sales Forecast or Actual Orders

PAB3 = 13 + 20 – 20 = 13 PAB4 = 13 + 0 – 10 = 3 PAB5 = 3 + 0 – 10 = -7 PAB6 = -7 + 0 – 10 = -17 3) Perhitungan ATP untuk Tabel 1

ATP = (On-Hand Balance + MPS - Safety Stock) –Sum of Actual Orders First Period Only

ATP = (10 + 20 - 0) – (12 + 5) = 30 – 17 = 13

Before Next MPS

ATP = (20 - 0) – (20 + 5) = 20 – 25 = -5

Berdasarkan hasil perhitungan tampak bahwa nilai ATP pada minggu pertama adalah 13 unit. Hal ini berarti bahwa pada minggu pertama masih tersedia 13 unit produk untuk pesanan baru. Dengan demikian, apabila ada pelanggan baru yang memesan, katakanlah 10 unit, kita tidak boleh menjamin bahwa pesanan itu akan dapat dikirim pada minggu pertama, karena nilai ATP = 13 unit lebih besar daripada pesanan baru sebesar 10 unit itu. Cumulative ATP menunujukkan ATP

penyerahannya. Berikut ini adalah Gambar 2.4 merupakan contoh grafik chase strategy.

Gambar 2.4 Grafik Chase Strategy

Sumber: Gaspers (1998:134)

2. Struktur Produk (Product Structure) atau Bill of Materials (BOM)

Menurut Gaspersz (1998: 148) bahwa Bill of Material merupakan daftar dari semua material, parts, dan sub-assemblies, serta kuantitas dari masing-masing yang dibutuhkan untuk memproduksi suatu unit produk atau parent assembly. MRP menggunakan BOM sebagai basis untuk perhitungan banyaknya setiap material yang dibutuhkan untuk setiap periode waktu.

Struktur produk atau bill of materials (BOM) didefinisikan sebagai cara komponen-komponen itu bergabung ke dalam suatu produk lama proses manufakturing. Struktur produk typical akan menunjukkan bahan baku yang dikonversi ke dalam komponen fabrikasi, kemudian komponen-komponen itu bergabung secara bersama untuk membuat sub-assemlies, kemudian

sub-assemblies bergabung bersama membuat assemblies, dan seterusnya sampai produk akhir. Struktur produk sering ditampilkan dalam bentuk gambar (chart format). Kebanyakan produk memiliki struktur standar (synonym: tree structure,

17

produk akhir, dan lebih banyak komponen-komponen daripada sub-assemblies

(berbentuk segitiga dengan puncak adalah produk akhir, bagian tengah adalah

assemblies, dan bagian bawah atau dasar adalah komponen dan bahan baku). Sering kali untuk keperluan peramalan dan perencanaan digunakan pendekatan planning terhadap struktur produk atau BOM, sehingga dikenal adanya planning BOM. Metode planning BOM ini akan mengijinkan perencanaan untuk memenuhi tujuan-tujuan operasi maupun non-operasional yang lain. Biasanya pendekatan planning BOM akan efektif apabila terdapat perubahan proses yang meningkat dan lingkungan yang kompetitif serta dinamik. Planning

BOM didefinisikan sebagai suatu pengelompokan artificial dari item-item dan/atau kejadian-kejadian dalam format BOM. Itu dipergunakan untuk memudahkan penjadwalan prduksi induk (MPS) atau perencanaan kebutuhan material (MRP).

Planning BOM tidak menggambarkan produk aktual yang akan dibuat, tetapi menggambarkan pseudo product atau compsite product yang diciptakan untuk memudahkan dan meningkatkan akurasi peramalan penjualan, mengurangi jumlah

Gambar 2.5 Struktur Bill of Material

Sumber:Gaspers (1998:149) 3. Item Master

Menurut Gaspersz (1998:178) dalam hal ini item Master juga dapat diartikan sebagai status inventori yang merupakan suatu file yang berisi informasi status tentang material, parts, sub-assemblies, dan produk-produk yang menunjukkan kuantitas on-hand, kuantitas yang dialokasikan (allocated quantity),

waktu tunggu yang direncanakan (planned lead times), ukuran (lot size), stok pengaman, kriterialot sizing, toleransiuntuk scrap atau hasil, dan berbagai informasi penting lainnya yang berkaitan dengan suatu item.

2.2.2.Proses MRP

Selanjutnya sumber informasi tersebut diolah dan diproses oleh MRP. Sistem MRP memerlukan syarat pendahuluan dan asumsi-asumsi tersebut telah dipenuhi, maka MRP dapat diolah dengan beberapa langkah dasar sebagai berikut:

19

(kebutuhan bersih) dihitung sebagai nilai dari GR (kebutuhan kotor) minus SR (permintaan terjadwal) minus OH (inventori on hand). Kebutuhan bersih dianggap nol bila NR lebih kecil dari atau sama dengan nol.

a) Lotting (kuantitas pesanan/ kuantitas pesanan): proses penentuan besarnya ukuran jumlah pesanan yang optimal untuk sebuah item, berdasarkan kebutuhan bersih yang dihasilkan tujuannya untuk menentukan besarnya pesanan individu yang optimal berdasarkan hasil dari perhitungan kebutuhan bersih. Metoda yang umum dipakai dalam prakteknya Lot-for-Lot (L-4-L). Di dalam ukuran lot ini ada beberapa pendekatan yaitu:

1. Menyeimbangkan ongkos pesan (set up cost) dan ongkos simpan. 2. Menggunakan konsep jumlah pesanan tetap.

3. Dengan jumlah periode pemesanan tetap

b) Offsetting (penetuan waktu pemesanan): ditujukan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan memperhitungkan lead time

pengadaan komponen tersebut.

c) Explosion: proses perhitungan kebutuhan kotro untuk tingkat item (komponen) pada level yang lebih rendah dari struktur produk yang tersedia.

2.2.3. Output MRP

a) MRP Primary (Orders) Report

Laporan utama MRP yang sering disebut secara singkat sebagai laporan MRP, biasanya menggunakan salah satu format horizontal dengan waktu dalam

Keuntungan format horizontal: Intuitif, mudah dipahami.

Menyingkatkan informasi dalam ruang yang sedikit. Telah merupakan standart industry.

b) Laporan MPS (Master Production Schedule)

Untuk membentuk MPS ini digunakan Rated Capacity diukur berdasarkan penyesuian kapasitas teoritis dengan faktor produksitifitas yang telah ditentukan oleh demonstrated capacity. Dihitung melalui penggandaan waktu kerja yang tersedia dengan faktor utilisasi dan efisiensi.

Waktu kerja yang tersedia (available work time or schedule capacity) adalah banyaknya jam kerja aktual yang dijadwalkan atau tersedia, pada pusat kerja selama periode tertentu. Waktu kerja yang tersedia per periode waktu dihitung sebagai:

Waktu tersedia = Banyak orang x jam per shift x shift perharix hari kerja per periode.

Utilisasi dalah pecahan yang menggambarkan persentase clock time yang tersedia dalam pusat kerja yang secara actual digunakan untuk produksi berdasarkan pengalaman lalu. Perlu dicatat bahwa angka utilisasi tidak dapat melebihi 1,0 (100%). Formula untuk menghitung utilisasi adalah:

21

Efisiensi adalah faktor yang mengukur performansi aktual dari pusat kerja relatif terhadap standar yang ditetapkan. Faktor efesiensi dapat lebih besar dari 1,0. Formula untuk menghitung efisiensi:

Jam standar yang diperoleh atau diproduksi Jam aktual yang digunakan untuk produksi

Dengan demikian rated capacity dihitung sebagai berikut:

c) Laporan Barang Jadi

Laporan ini berguna untuk memberi informasi barang jadi yang dipesan oleh pelanggan sudah diproduksi oleh bagian produksi.

2.3. Perencanaan Produksi

Rencana produksi memberikan sekumpulan batasan kepada MPS. MPS harus menjumlahkannya untuk menentukan tingkat produksi, inventori, dan sumber-sumber daya lain dalam rencana itu.

Menurut Gasperz (1998:130), pada dasarnya perencanaan produksi dapat dikemukakan melalui empat langkah utama, sebagai berikut:

Langkah 1:

Mengumpulkan data yang relevan dengan perencaan produksi. Beberapa informasi yang dibutuhkan adalah sales forecast yang bersifat tidak pasti dan pesanan-pesanan (orders) yang bersifat pasti selama periode waktu tertentu. Selanjutnya perlu pula diperhatikan backlog (pesanan yang telah diterima pada waktu lalu namun belum dikirim), kuantitas dari data ini merupakan total kebutuhan atau total permintaan produk pada titik waktu tertentu. Selanjutnya

Efisiensi =

dikumpulkan informasi yang berkaitan dengan inventori awal (beginning inventory) yang ada sekarang sebelum produksi itu dimulai.

Langkah 2:

Mengembangkan data yang relevan itu menjadi informasi yang teratur seperti dikemukakan dalam Tabel 2.2:

Tabel 2.2 Informasi yang Diperlukan untuk Perencanaan Produksi

Deskripsi Periode Waktu (Bulan)

0 1 2 3 4 5 6 7 8 9 10 11 12 1. Ramalan Penjualan -

2. Pesanan (Orders) - 3. Permintaan Total = (1) + (2) - 4. Rencana Produksi

5. Inventory

Keterangan:

Periode 0 adalah periode lalu. Informasi yang berkaitan dengan inventori awal yang ada ditempatkan pada periode 0. Total permintaan merupakan kuantitas yang dibutuhkan pada periode waktu tertentu, dan rencana produksi harus mengacu pada informasi ini. Dalam sistem JIT, total permintaan merupakan sasaran yang harus dicapai, dimana produksi harus mamapu memenuhi permintaan itu dengan meminimumkan atau meniadakan inventori (konsep zero inventory) dan meminimumkan atau meniadakan backlog atau barang produksi

Langkah 3:

23

Langkah 4:

Melakukan partnership meeting yang dihadiri oleh bagian umum, bagian produksi, dan bagian pemesanan yang dianggap relevan. Disini diasumsikan bahwa yang menjalankan operasi manufakturing sehari-hari adalah bagian produksi yang dibantu oleh para bagian lainnya dan mereka yang mempunyai otoritas untuk membuat keputusan penting adalah pemilik.

Rencana produksi harus mengacu pada permintaan total, sehingga formula umum untuk rencana produksi adalah:

Formula di atas adalah formula umum dengan masih memberikan toleransi pada penyimpanan inventori akhir sebagai tindakan pengaman untuk menjaga kemungkinan hasil produksi actual lebih rendah dari permintaan total. Bagaimanapun, bagi industri yang telah bertekad untuk menerapkan sistem Just-In-Time secara baik, kebijaksanaan yang berkaitan dengan penetapan target inventori akhir itu harus secara terus menerus diupayakan menurun menuju kondisi ideal yaitu inventori minimum (konsep zero inventory).

2.4. Sistem Informasi 2.4.1.Konsep Dasar Data

Menurut Bocis (2008:6) bahwa data adalah bahan mentah yang didasarkan kenyataan atau pengamatan yang dianggap memiliki atau tidak memiliki nilai sampai data tersebut telah diproses dan dirubah ke dalam informasi. Potongan data disebut sebuah datum. Hal-hal yang tidak berhubungan dengan item data adalah pertimbangan dasar tanpa pengertian dan sering digambarkan sebagai

„Noise‟. Hal tersebut hanya ketika data telah ditempatkan dalam beberapa bentuk

keterangan yang sesuai sehingga berguna untuk seorang Bagian. Pada umumnya terdapat beberapa definisi dari data, antara lain:

a) Satu rangkaian tidak acak yang terdiri dari lambing, angka-angka, nilai-nilai atau kata-kata.

b) Satu rangkaian fakta yang diperoleh dari pengamatan atau riset dan catatan. c) Satu koleksi dari fakta yang tidak acak.

d) Catatan dari suatu peristiwa atau fakta Contoh yang termasuk data:

a) Tanggal hari ini

b) Pengukuran yang diambil dalam suatu lini produksi c) Arsip suatu transaksi bisnis, seperti kunjungan utama

2.4.2.Konsep Dasar Sistem

Terdapat dua kelompok pendekatan di dalam mendefinisikan sistem, yaitu yang menekankan pada prosedurnya dan yang menekankan pada komponen atau elemennya.

a. Menurut Jogiyanto (1989:7) bahwa “suatu sistem adalah suatu jaringan kerja dari prosedur-prosedur yang saling berhubungan, berkumpul bersama-sama untuk melakukan suatu kegiatan atau untuk menyelesaikan suatu sasaran tertentu”.

b. Pendekatan sistem yang merupakan jaringan kerja dari prosedur lebih

menekankan urut-urutan operasi dalam sistem. Prosedur (Procedure) didefinisikan oleh Richard F Neuschel dalam Jogiyanto (1989:1) adalah “suatu

25

melibatkan beberapa orang di dalam satu atau lebih departemen, yang diterapkan untuk menjamin penanganan yang seragam dari transaksi-transaksi bisnis yang terjadi”.

2.4.3.Konsep Dasar Informasi

Informasi ibarat darah yang mengalir di dalam tubuh suatu organisasi, sehingga informasi ini sangat penting di dalam suatu organisasi. Suatu sistem yang kurang mendapatkan informasi akan menjadi luruh, kerdil dan akhirnya berakhir. Robert N. Anthony dan John Dearden dalam buku Jogiyanto (1989:8) menyebut keadaan dari sistem dalam hubunganya dengan keberakhirnya dengan istilah entropy. Informasi yang berguna bagi sistem akan menghindari proses

entropy yang disebut dengan negative entropy atau negentropy. Informasi dapat didefinisikan dengan “data yang diolah menjadi bentuk yang lebih berguna dan lebih berarti bagi penerimanya”

Sumber dari informasi adalah data. Data merupakan bentuk jamak dari bentuk tunggal datum atau item-item. Data adalah kenyataan yang menggambarkab suatu kejadian-kejadian dan kesatuan nyata. Kejadian-kejadian (event) adalah sesuatu yang terjadi pada saat tertentu. Di dalam dunia bisnis, kejadian-kejadian nyata yang sering terjadi adalaha perubahan suatu nilai yang disebut dengan transaksi.

2.4.4.Value Information (Nilai Informasi)

tetapi, perlu diperhatikan bahwa informasi yang digunakan di dalam suatu sistem informasi umumnya digunakan untuk beberapa kegunaan. Sehingga tidak memungkinkan dan sulit untuk menghubungkan suatu bagian informasi pada suatu masalah yang tertentu dengan biaya untuk memperolehnya karena sebagian besar informasi tidak hanya oleh satu pihak di dalam perusahaan. Lebih lanjut sebagian besar informasi tidak dapat persis ditaksir keuntungannya dengan satuan nilai uang, tetapi dapat ditaksir nilai efektifitasnya. Pengukuran nilai informasi biasanya dihubungkan dengan analisis cost effectiveness atau cost benefit.

Value information ini sering dimungkinkan untuk dapat diukur nilai informasinya yang didapat secara langsung. Bukti yang nyata atas informasi sering diukur dari nilai biaya. Misalnya yang mungkin digunakan informasi inventori untuk menambah prosedur pengendalian stok. Sebuah contoh sederhana yang dapat digunakan untuk menentukan nilai sebuah pemberian barang atau koleksi informasi:

Bagaimanapun, di tahap yang lainnya, hal ini tidak dimungkinkan untuk menghitung nilai informasi secara langsung. Walaupun demikian hal ini pasti bahwa informasi memiliki keuntungan untuk pemiliknya, informasi ini sulit-bahkan tidak mungkin untuk mengukur suatu nilai. Pada tahap ini, informasi dikatakan memiliki intangible value (nilai yang tidak nyata). Sebuah contoh yang bagus meliputi keputusan percobaan tingkah laku. Seperti dengan perhitungan yang ditunjukkan berikut ini:

27

Hal ini memiliki sedikit keraguan tentang kemampuan untuk membuat suatu keputusan yang lebih baik yang dapat memberikan nilai yang sempurna untuk sebuah organisasi. Bagaimanapun, satu yang tidak dapat diselesaikan untuk menghitung suatu perkembangan atau kemajuan dalam menentukan keputusan sejak sebuah jumlah yang besar dari faktor lain yang harus diambil pada perhitungan. Mengenai nilai informasi terdapat dua jenis yang akan dijelaskan sebagai berikut:

1. Tangible dan intangible information

Ketika informasi dapat digunakan dengan efektif, informasi ini dapat membawa sejumlah perkembangan dari daftar sebelumnya. Dirumuskan dan dijelaskan mengapa masing-masing item ini memiliki daftar ilustrasi sebuah nilai informasi tangible (nyata) dan intangible (tidak nyata):

a) Berkembangnya pengendalian inventori b) Peningkatan pelayanan pelanggan c) Produksi yang berkembang d) Menurunnya biaya administrasi e) Pemilihan pelanggan yang paling setia f) Peningkatan kesan publik

2. Perbedaan tangible dan intangible

Tangible Value Intangible Value

Sebuah nilai atau keuntungan yang dapat diukur secara langsung, yang biasanya terminologi moneter.

2.4.5.Kualitas Informasi (Quality Information)

Informasi dapat dikatakan memiliki sebuah jumlah atau perbedaan karakteristik yang dapat digunakan untuk menggambarkan kualitas informasi tersebut. Perbedaan antara „baik‟ dan „buruk‟nya informasi dapat diidentifikasi

dengan pertimbangan atau tidak ada atribut kualitas informasi.

Menurut Lucey (2005) dalam Bocis (2008:11) bahwa kualitas informasi adalah menyediakan sebuah daftar karakteristik informasi pada saat ini yang dipertimbangkan untuk menjadi sebuah kualitas yang baik. Bagaimanapun, menurut O‟Brien dan Marakas (2006) dalam Bocis (2008:11), sebuah susunan

yang lebih dekat dan menggambarkan kualitas informasi menjadi tiga dasar kategori: time (waktu), content (isi), dan form (format). Tabel 2.3 menyimpulkan karakteristik informasi yang dapat digunakan untuk menaksir kualitas. Catatan Setiap kolom tidak bergantung; baca ke bawah setiap daftar kolom atribut yang berhubungan dengan sebuah faktor tertentu.

Tabel 2.3 Ringkasan Atribut Kualitas Informasi

Time Content Form Additional Characteristic Timeliness Accuracy Clarity Confidence in source Currency Relevancy Detail Reliability

Frequency Completeness Order Appropriateness

Time period Conciseness Presentation Received by correct person

Scope Media Sent by correct channels

Penjelasan tiga dimensi secara garis besar:

29

2) Content dimension, menggambarkan lingkup dan isi informasi.

3) Form dimension, menjelaskan bagaimana informasi dipresentasikan untuk penerima.

Dari tiga hal di atas akan dijelaskan secara rinci tentang content dimension

karena pada tipe atribut ini sesuai dengan permasalahan yang terjadi pada UKM Sehati.

Pada content dimension terdapat beberapa komponen, antara lain:

1) Accuracy. Informasi yang berisi kesalahan yang hanya membatasi nilai pada suatu organisasi.

2) Relevance. Informasi disediakan seharusnya berhubungan pada situasi tertentu dan harus menemui informasi yang dibutuhkan oleh penerima. Hal lain yang berhubungan detil dengan atribut kualitas informasi, adalah conciseness

(keringkasan yang padat isinya).

3) Completeness. Semua informasi wajib menemui kebutuhan informasi yang dibutuhkan oleh penerima yang harus disediakan. Ketidaklengkapan informasi dapat dihubungkan dengan kualitas informasi atribut yang lain, antara lain

scope (lingkup) dan accuracy (ketelitian).

5) Scope (lingkup). Lingkup informasi yang disediakan seharusnya tepat pada kebutuhan informasi penerima. Penerima kebutuhan informasi akan menentukan informasi apa yang seharusnya berhubungan organisasi atau situasi eksternal dan kebutuhan informasi ini apakah berpusat pada area inti (pokok) atau persediaan ikhtisar pada umumnya.

2.4.6.Konsep Dasar Sistem Informasi

Telah diketahui bahwa informasi merupakan hal yang sangat penting bagi manajemen di dalam pengambilan keputusan. Informasi dapat diperoleh dari sistem informasi (information systems) atau disebut juga dengan processing systems atau information processing systems atau information-generating systems. Menurut Robert A. Leitch dan K. Roscoe Davis di dalam Jogiyanto (1989:7-8) Sistem informasi adalah suatu sistem di dalam suatu organisasi yang mempertemukan kebutuhan pengolahan transaksi harian, mendukung operasi, bersifat manajerial dan kegiatan strategi dari suatu organisasi dan menyediakan pihak luar tertentu dengan laporan-laporan yang diperlukan.

2.5. ISO 9126-1 Quality Factor Model

31

ISO 9126-1 quality factor model mengidentifikasi enam karakteristik kualitas utama, antara lain:

1) Functionality merupakan tujuan penting dari segala produk. Untuk beberapa produk, ini relatif mudah untuk digambarkan. Lebih mudahnya functionality

merupakan tingkat seberapa jauh fungsi-fungsi yang ada pada sistem dapat diimplementasikan dan berjalan sesuai dengan yang diharapkan.

2) Reliability merupakan kehandalan software dalam mempertahankan kondisinya pada saat terjadi kondisi yang tidak diinginkan.

3) Usability merupakan kemudahan menggunakan fungsi-fungsi yang diberikan serta kemudahan mempelajari penggunaan sistem.

4) Efficiency merupakan karakteristik yang berhungan dengan penggunaan resource yang ada untuk memenuhi fungsi-fungsi yang diberikan. Termasuk

resource internal dan resource external

5) Maintainability merupakan kemampuan untuk mengidentifikasi dan

memperbaiki kesalahan yang terjadi pada komponen atau submodul dari perangkat lunak. Termasuk di dalamnya sampai tahap memvalidasi sistem sampai pada kode program.

6) Portability merupakan karakterisitik berhubungan dengan seberapa jauh

software dapat mengadopsi atau beradaptasi dengan perubahan sistem atau

requirement atau lingkungan yang ada

2.6. SWEBOK (Software Engineering Body of Knowledge)

yang dibuat oleh IEEE, SWEBOK sendiri mempunyai panduan yang disebut Guide of SWEBOK, panduan ini dibuat untuk lima tujuan, yaitu:

1) Untuk memperlihatkan kesamaan pandangan tentang rekayasa perangkat lunak di seluruh dunia.

2) Untuk memperjelas tempat dan menetapkan batas dari rekayasa perangkat lunak dan hubungannya dengan disiplin ilmu lain seperti ilmu komputer, manajemen proyek, teknik komputer dan matematika.

3) Untuk membuat karakter isi dari disiplin ilmu rekayasa perangkat lunak 4) Untuk memberikan akses topik ke SWEBOK

5) Untuk memberikan pengetahuan dasar bagi pengembangan kurikulum dan sertifikasi serta perizinan.

Seperti yang telah disebutkan sebelumnya bahwa SWEBOK 2004 mempunyai empat utama Knowledge Areas yaitu:

a) Software requirements b) Software design c) Software construction d) Software testing

Penjelasan empat komponen yang akan digunakan dalam pengembangan sistem MRP yang akan dibuat, antara lain:

2.6.1.Software Requirement

Menurut IEEE dalam SWEBOK (2004:33) bahwa software requirement

33

nyata. Panduan yang mengarahkan pada “software (perangkat lunak)” yang

melibatkan dengan permasalahan software (perangkat lunak). a) Requirement Elicititation

Keperluan elisitasi berkaitan dengan keperluan perangkat lunak dan bagaimana perangkat lunak dikembangkan oleh ilmuwan atau engineer. Tahap pertama untuk membangun tentang masalah perangkat lunak adalah suatu kegiatan manusia, pertimbangan identifikasi masalah dan hubungan yang dibentuk oleh tim pengembang dan stakeholder (pengguna). Salah satu prinsip perangkat lunak yang mendasar adalah adanya komunikasi yang baik antara perangkat lunak dan pengguna.

Requirements Source

Requirement (keperluan) memiliki banyak sumber pada tipe software

(perangkat lunak) dan hal-hal yang perlu bahwa semuanya sumber yang berpotensial yang diidentifikasi dan dievaluasi untuk pengaruh yang kuat. Pada topik ini digambarkan untuk mengenalkan kesadaran terdapat banyak sumber keperluan software (perangkat lunak) dan kerangka untuk mengaturnya.

Beberapa poin antara lain: 1) Goals (tujuan).

2) Domain knowledge (lingkup pengetahuan). 3) Stakeholders (orang-orang yang terlibat).

4) The operational environment (lingkungan kerja).

Elicitation Techniques

Salah satu sumber requirement (keperluan) yang harus diidentifikasi pengembang software (perangkat lunak) dan memulai dengan mendapatkan keperluan dari stakeholders (orang-orang yang terlibat). Pada tahap ini memusatkan pada teknik untuk mendapatkan orang-orang yang terlibat agar mengartikulasikan (berbicara) keperluan mereka.

b) Requirement Analysis

Pada tahap ini memperhatikan proses persyaratan analisa untuk:

1) Mendeteksi dan menyelesaikan konflik diantara requirements (keperluan). 2) Menemukan ruang lingkup software (perangkat lunak) dan bagaimana

software (perangkat lunak) dapat berinteraksi dengan lingkungannya. 3) Meneliti keperluan sistem yang bermanfaat untuk software requirements. Misalnya menggunakan metode analisis seperti Structure Analisis dan Desain Teknik (SADT). Seperti conceptual modeling itu penting, kita dapat mengklasifikasikan kebutuhan untuk membantu menginformasikan diantara kebutuhan-kebutuhan (requirements classification) dan proses negosiasi kebutuhan-kebutuhan.

c) Requirement Spesification Functional dan Non Functional.

Functional

35

Non Functional

Suatu tingkah untuk menghambat solusi. Nonfunctional requirements

(kebutuhan tidak fungsional) terkadang diketahui sebagai sesuatu yang menghambat atau kebutuhan yang berkualitas. Kebutuhan ini lebih lanjut diklasifikasi sesuai dengan kebutuhan tersebut, pemeliharaan kebutuhan

(maintainability requirements), keselamatan kebutuhan (safety

requirement), tahan uji kebutuhan (reliabity requirements), atau salah satu dari tipe software requirements (kebutuhan perangkat lunak). Topik ini juga mendiskusikan pada software quality (kualitas perangkat lunak).

d) Requirement Verification dan Validation

2.6.2.Software Design

Dalam tahap ini menjelaskan arsitektur, komponen, antarmuka dan karakterisitik lain dari sistem atau komponen dan hasil dari proses. Desain software mempunyai peran penting dalam mengembangkan perangkat lunak. Membantu pengembang sistem untuk menghasilkan model desain perangkat lunak yang akan diimplementasikan. Desain perangkat lunak terdiri dari dua aktifitas diantara software requirements analysis dan software construction, antara lain: 1) SAD (software Architectural Design) pada umumnya disebut top level design.

Menjelaskan struktur perngkat lunak yang paling atas, organisasi, dan mengidentifikasi macam-macam komponen.

[image:37.595.97.513.296.753.2]SDD (Software Detailed Design) menggambarkan setiap komponen yang secukupnya untuk membolehkan pada pembentukan suatu susunan.

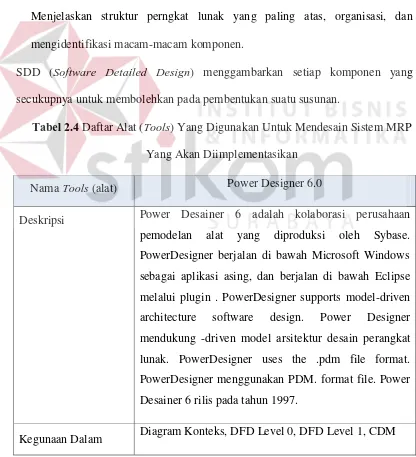

Tabel 2.4 Daftar Alat (Tools) Yang Digunakan Untuk Mendesain Sistem MRP Yang Akan Diimplementasikan

Nama Tools (alat) Power Designer 6.0

Deskripsi Power Desainer 6 adalah kolaborasi perusahaan pemodelan alat yang diproduksi oleh Sybase. PowerDesigner berjalan di bawah Microsoft Windows sebagai aplikasi asing, dan berjalan di bawah Eclipse melalui plugin . PowerDesigner supports model-driven architecture software design. Power Designer mendukung -driven model arsitektur desain perangkat lunak. PowerDesigner uses the .pdm file format. PowerDesigner menggunakan PDM. format file. Power Desainer 6 rilis pada tahun 1997.

37

Pembuatan Dokumen dan di-generate ke PDM

Nama Tools (alat) Microsoft Visio 2007

Deskripsi

Microsoft Office Visio adalah aplikasi desktop yang masih termasuk kedalam paket aplikasi Microsoft Office. Aplikasi ini digunakan untuk merancang diagram dan skema gambar, seperti misalnya blok diagram, denah ruangan, skema jaringan komputer dan masih banyak lagi.

Kegunaan Dalam Pembuatan Dokumen

Alur sistem (system flow) dan Desain Input dan Desain Output

2.6.3.Software Construction

Pembuatan perangkat lunak berhubungan dari tahap di atas, yang paling berhubungan adalah software design dan software testing. Pembuatan perangkat lunak ini ditujukan pada proses itu sendiri yang termasuk software design dan aktifitas uji perangkat lunak. Dalam pembuatan perangkat lunak melalui kombinasi koding (coding), integrasi verifikasi unit testing, menguji dan

debugging. Hal ini karena konstruksi perangkat lunak melibatkan desain perangkat lunak yang signifikan dan uji kegiatan. Pendukung atau tools (alat) yang digunakan untuk membuat perangkat lunak misalnya bahasa pemrograman,

[image:38.595.96.511.81.542.2]database, dan sebagainya.

Tabel 2.5 Daftar Perangkat Atau Komponen Pendukung Yang Akan Digunakan Dalam Pembuatan Perangkat Lunak Ini

No. Perangkat Fungsi

penyimpanan data.

2. Microsoft Visual Basic .Net 2008

Alat (tools) ini digunakan untuk pembuatan program sehingga antara tampilan (interface) dan database sehingg dapat terintegrasi suatu sistem MRP yang diinginkan.

3. Bahasa

Pemrograman

Bahasa penyusun program yang akan dipakai adalah bahasa pemrogaman VB (Visual Basic).

2.6.4.Software Testing

39 BAB III

METODOLOGI PENELITIAN DAN PERANCANGAN SISTEM

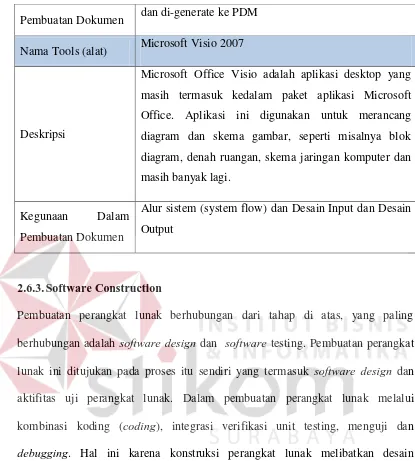

[image:40.595.98.512.241.529.2]Dalam melakukan pengembangan sistem ini dengan melaksanakan metodologi penelitian pengembangan yang dapat digambarkan seperti pada Gambar 3.1.

Gambar 3.1 Metodologi Penelitian

3.1. Identifikasi Permasalahan

Untuk mengetahui permasalahan yang terjadi di UKM Sehati telah dilakukan beberapa langkah untuk mengumpulkan data antara lain:

3.1.1.Wawancara dan Observasi

bahan baku dibuat sendiri, misalnya ketela, komposisi bumbu keripik, dan sebagainya. Akan tetapi, ketika pemintaan sedang meningkat UKM Sehati belum bisa menangani perencanaan kebutuhan bahan baku dengan tepat waktu sehingga pemenuhan pemesanan terlambat dan pelanggan kecewa. Daftar wawancara terdapat pada lampiran 2 dan 3.

3.1.2.Hasil Identifikasi

Untuk mengetahui permasalahan, telah dilakukan identifikasi dengan observasi dan wawancara yang hasilnya dapat diuraikan, sebagai berikut:

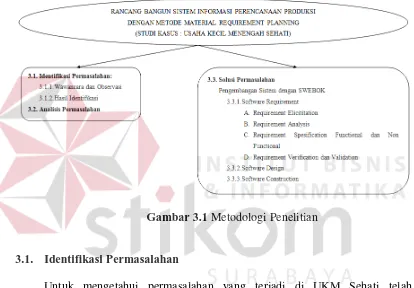

1. IFD (Information Flow Diagram)

[image:41.595.92.517.316.659.2]Pada Gambar 3.2 adalah IFD (Information Flow Diagram) alur kegiatan untuk mendeteksi informasi yang diberikan antar Koordinator atau orang yang terlibat dalam memberikan informasi di UKM Sehati.

41

Tabel 3.1 Keterangan Alur Informasi Yang Terjadi Di UKM Sehati Dalam Merencanakan Suatu Produksi

No. Orang yang terlibat Proses Informasi/ Aliran Data Aktifitas

1.

Pelanggan-Koordinatordinator Pemesanan

Penerimaan

pemesanan Barang (Finished Good) dari pelanggan

Nota Pemesanan Pelanggan melakukan pemesanan barang dan Koordinator pemesanan melakukan pencatatan nota pemesanan kemudian merekap nota pemesanan

Permasalahan:

Pencatatan nota pemesanan dapat dilakukan oleh pemilik. Hal ini mengakibatkan terjadi ketidakakuratan data atau informasi yang diberikan karena pencatatan dapat dilakukan lebih dari satu orang sehingga komunikasi antara koordinator pemesanan dan koordinator produksi sering terjadi salah paham (missed communication).

Solusi:

No. Orang yang terlibat Proses Informasi/ Aliran Data Aktifitas 2. Koordinator

Pemesanan- Koordinator Produksi

Memberikan Daftar

Rekap Data

Pemesanan

Daftar Rekap Data Pemesanan

Rekap data pemesanan dilakukan oleh koordinator pemesanan akan tetapi kegiatan merekap data tersebut dapat dilakukan oleh koordinator yang lain.

Permasalahan:

Merekap data pemesanan dapat dilakukan oleh koordinator lain yang menyebabkan ketidaksinambungan scope (lingkup) pada stakeholder

yang terlibat pada sistem. Solusi:

Disesuaikan dengan koordinator yang mempunyai

jobdesk untuk mempermudah penanganan orang yang terlibat pada sistem.

3. Koordinatordinator Pemesanan-

Koordinatordinator Produksi

Perencanaan

kebutuhan bahan baku

Daftar Kebutuhan Bahan Baku

43

No. Orang yang terlibat Proses Informasi/ Aliran Data Aktifitas

No. Orang yang terlibat Proses Informasi/ Aliran Data Aktifitas 4. KoordinatorGudang

dan pengadaan- Koordinator

Produksi

Pemberitahuan

informasibahan baku yang ada di gudang

Informasi bahan baku Koordinator gudang dan pengadaan mengecek bahan baku di gudang selanjutnya memberikan informasi tentang status material kepada koordinator produksi tentang ada atau tidak ada bahan baku yang di gudang.

Catatan:

Ketersediaan bahan baku diasumsikan selalu ada. 5. Koordinator

Produksi- Koordinator pemesanan

Pemberitahuan jumlah ketersediaan barang jadi (finished good) atau status inventori

Daftar barang jadi (finished good) atau status inventori

Koordinator produksi melakukan kegiatan produksi dan membuat daftar barang yang sudah diproduksi kepada Koordinator pemesanan.

Permasalahan:

45

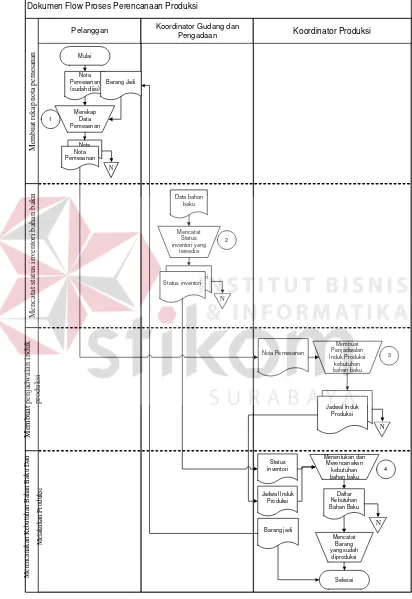

2. Aliran Dokumen keseluruhan fungsional sistem

Dokumen Flow Proses Perencanaan Produksi

Pelanggan Koordinator Gudang dan

Pengadaan Koordinator Produksi

Membua t rekap nota pe mesanan Menca tat sta tus invent ori baha n ba ku Membua t penja dwalan i nduk produksi Merencana

kan Kebutuhan Bahan Baku

[image:46.595.96.508.120.719.2]D an Melakukan Produksi 1 Merekap Data Pemesanan N Nota Pemesanan Mulai Status inventori Nota Pemesanan (sudah diisi) N 2 Nota Pemesanan Data bahan baku Mencatat Status inventori yang tersedia Status inventori Nota Pemesanan Membuat Penjadwalan Induk Produksi kebutuhan bahan baku Jadwal Induk Produksi 3 4 Status inventori Daftar Kebutuhan Bahan Baku N Jadwal Induk Produksi Menentukan dan Merencanakan kebutuhan bahan baku Barang jadi Jadwal Induk Produksi N Selesai Barang Jadi Mencatat Barang yang sudah diproduksi

Tabel 3.2 Keterangan Aliran Dokumen Flow Keseluruhan pada Proses Perencanaan Produksi di UKM Sehati No.

Proses Masukkan (input) Proses (process) Aktifitas Pemeran

Membuat Rekap Nota Pemesanan 1. 1.Barang jadi

2.Nota pemesanan (sudah diisi)

Merekap data

pemesanan

Koordinator pemesanan bertanggung jawab atas pemesanan dan melayani pelanggan dengan menerima pemesanan dan menulis pada nota pemesanan. Jika data pemesanan sudah disetujui barang yang dipesan maka data pemesanan direkap menjadi nota pemesanan.

Keluaran (output): Nota pemesanan

Pelanggan

Mencatat Status Inventori Bahan Baku

47

inventori data bahan baku

jawab atas persediaan bahan baku yang ada di Gudang. Persediaan bahan baku di Gudang dicatat dalam bentuk laporan status inventori bahan baku meliputi: Nama bahan baku, Satuan bahan baku, Jumlah bahan baku.

Keluaran (output): Status inventori

gudang dan

pengadaan

Membuat Penjadwalan Induk Produksi 3. Nota pemesanan Menghitung jadwal

induk produksi

Koordinator produksi bertanggung jawab menentukan barang yang harus diproduksi sehingga Koordinator produksi harus menentukan jadwal barang yang harus diproduksi.

Keluaran (output): Jadwal induk produksi

Merencanakan Kebutuhan Bahan Baku Dan Melakukan Produksi 4. 1) Status inventori

2) Jadwal induk produksi

Menentukan dan merencanakan

kebutuhan bahan baku

Dari laporan data bahan baku dan jadwal induk produksi maka diketahui jumlah barang dan bahan baku yang dibutuhkan dalam proses produksi. Bahan baku diasumsikan selalu ada. Tujuan dari proses ini adalah memberi pemberitahuan (notifikasi) bahwa barang di Gudang masih ada dan sesuai dengan yang dibutuhkan karena jenis bahan baku yang berbeda. Setelah melakukan produksi, koordinator produksi membuat barang jadi hasil produksi

Keluaran (output):

Daftar kebutuhan bahan baku Barang jadi

49

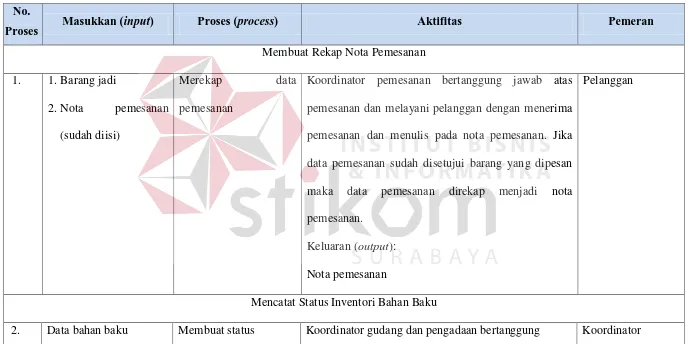

3. Aliran dokumen flow masing-masing fungsional a) Membuat Rekap Nota Pemesanan

Pada sub proses pemesanan dilakukan oleh pelanggan sebagai internal entity. Nota pemesanan harus diisi dengan menentukan barang jadi yang bisa diproduksi oleh UKM. Jika nota pemesanan sudah mendapatkan persetujuan dari koordinator pemesanan maka dilakukan kegiatan membuat nota pemesanan. Aliran dokumen membuat nota pemesanan dapat dilihat pada Gambar 3.4.

Aliran dokumen

Pelanggan

Mulai

Nota Pemesanan sudah diisi

Persetujuan dari bagian pemesanan

Persetujuan

Merekap nota pemesanan

Nota Pemesanan Ya Tidak

Selesai Nota Pemesanan 1

[image:50.595.91.500.277.550.2]Barang Jadi

Gambar 3.4 Aliran Dokumen Membuat Rekap Nota Pemesanan

Tujuan Membuat nota pemesanan

Masukan 1) Nota pemesanan (kosong) 2) Barang jadi

2) Merekap data pemesanan barang Keluaran Nota pemesanan

Pemeran Pelanggan

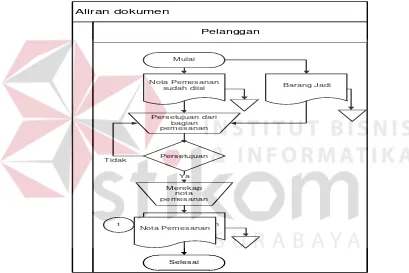

b) Koordinator Mencatat Status Inventori Bahan Baku

Pada sub proses ini koordinator gudang dan pengadaan yang berperan dalam menentukan persediaan bahan baku di gudang dengan mencatat dan membuat status inventori bahan baku yang tersedia. Aliran dokumen membuat status inventori dapat dilihat pada Gambar 3.5.

Aliran Dokumen

Koordinator Gudang dan Pengadaan

Mulai

Selesai Persediaan bahan baku?

Ada

Tidak ada

2

Data bahan baku Mencatat persediaan bahan baku

Mencatat status inventori bahan baku yang tersedia

[image:51.595.91.505.314.605.2]Status inventori Status inventori

Gambar 3.5 Aliran Dokumen Mencatat Status Inventori Bahan Baku Tujuan Mencatat status inventori bahan baku

Masukan Data bahan baku

Proses 1) Mencatat persediaan bahan baku

51

tersedia

Keluaran Status inventori bahan baku

Pemeran Koordinator gudang dan pengadaan

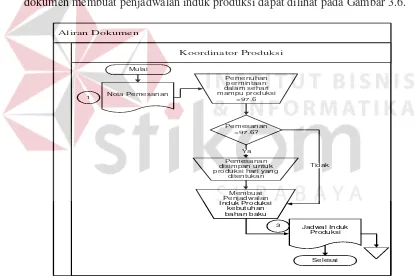

c) Membuat Penjadwalan Induk Produksi

Dalam tahap ini, koordinator produksi yang terlibat. Dokumen nomor satu yaitu nota pemesanan, dokumen ini didapatkan dari pelanggan. Selanjutnya, dilakukan proses perhitungan jumlah permintaan barang jadi pada nota pemesanan. Aliran dokumen membuat penjadwalan induk produksi dapat dilihat pada Gambar 3.6.

Aliran Dokumen

Koordinator Produksi

Mulai

1

Selesai Pemesanan

<97.6?

Tidak Ya

Pemenuhan permintaan dalam sehari mampu produksi

<97.6

Membuat Penjadwalan Induk Produksi

kebutuhan bahan baku

Jadwal Induk Produksi 3

Nota Pemesanan

Pemesanan disimpan untuk produksi hari yang

[image:52.595.89.508.324.604.2]ditentukan

Gambar 3.6 Aliran Dokumen Membuat Penjadwalan Induk Produksi

Tujuan Membuat penjadwalan induk produksi

Proses 1) Pemenuhan permintaan dalm sehari mampu produksi <97.6

2) Pemesanan disimpan untuk produksi hari yang ditentukan

Keluaran Jadwal induk produksi

Pemeran Koordinator Produksi

d) Merencanakan Kebutuhan Bahan Baku Dan Melakukan Produksi

Pada proses ini, koordinator produksi menentukan kebutuhan bahan baku berdasarkan status inventori bahan baku dan permintaan barang jadi dari jadwal induk produksi. Aliran Dokumen membuat daftar kebutuhan bahan baku dan melakukan produksi dan dapat dilihat pada Gambar 3.7.

Aliran Dokumen Koordinator Produksi Menentukan kebutuhan bahan baku Selesai Daftar Kebutuhan Bahan Baku N Mulai 2 3 Tersedia bahan baku Merencanakan kebutuhan bahan baku Ya Barang Jadi Tidak Status inventori Jadwal Induk Produksi Melakukan produksi dan Mencatat Barang yang sudah diproduksi 4

53

Tujuan Merencanakan Kebutuhan Bahan Baku Dan Melakukan Produksi

Masukan 1) Status inventori 2) Jadwal induk produksi

Proses 1) Menentukan kebutuhan bahan baku 2) Merencanakan kebutuhan bahan baku 3) Melakukan produksi

Keluaran 1) Daftar kebutuhan bahan baku 2) Barang jadi

Pemeran Koordinator Produksi

3.2. Analisis Permasalahan

melakukan koordinasi antar koordinator kegiatan, salah satunya kegiatan produksi.

Dalam menentukan dan merencanakan kebutuhan bahan baku dibutuhkan metode MRP dengan didukung tiga masukan (input) utama antara lain: status inventori, BOM, dan MPS. Ketiga masukkan tersebut diproses dengan lot for lot

dan menghasilkan MRP Primary Report, MRP Pegging Report, dan koordinator produksi harus membuat catatan hasil barang jadi yang sudah diproduksi.

3.3. Solusi Permasalahan 3.3.1.Software Requirement A. Requirement Elicitation

Melakukan identifikasi dengan wawancara kepada pemilik UKM Sehati dan karyawan UKM Sehati yang berperan dalam sistem. Karyawan tersebut adalah koordinator Pemesanan, koordinator Produksi, dan koordinator gudang dan pengadaan. Wawancara yang dilakukan untuk menggali informasi yang dibutuhkan dapat dilihat pada lampiran 2 dan 3.

B. Requirement Analysis

Dari analisa yang telah dilakukan terhadap proses bisnis sebelumnya maka dapat dikumpulkan beberapa kebutuhan (requirements) yang dibutuhkan untuk merancang proses bisnis yang akan datang. Kebutuhan tersebut antara lain:

1. Data nota pemesanan yang direkap dan mendapatkan persetujuan dari koordinator Pemesanan.

55

3. Status inventori diasumsikan selalu ada, apabila tidak ada maka melakukan produksi jenis barang yang lain dan menentukan jadwal induk produksi

4. Kebutuhan bahan baku berasal dari BOM dan MPS

C. Requirement Spesification Functional dan Non-Functional

Pada sub bab ini, dibahas beberapa kebutuhan spesifikasi fungsional dan tidak fungsional. Dua kebutuhan ini merupakan hasil analisis terhadap kebutuhan yang telah dilakukan. Kebutuhan fungsional yaitu kebutuhan yang berhubungan langsung dengan fungsi sistem sedangkan kebutuhan tidak fungsional yaitu kebutuhan yang tidak secara langsung berhubungan dengan fungsi utama tapi masih dalam tahap optimalisasi.

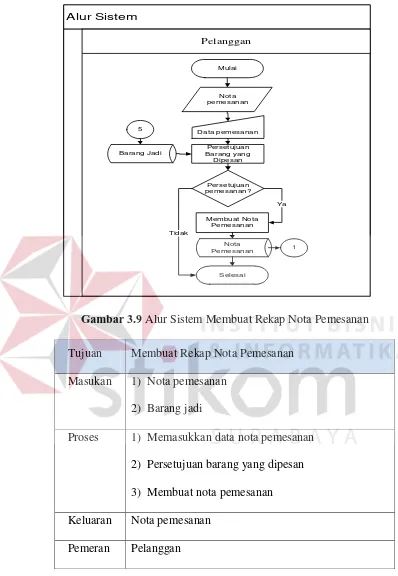

Pada Gambar 3.8 merupakan alur sistem keseluruhan sistem di UKM Sehati yang terdiri dari beberapa fungsional. Masing-masing fungsional tersebut dijelaskan dengan sub-sub proses dan didukung oleh masing-masing bagiana antara lain:

a) Membuat Rekap Nota Pemesanan

Alur Sistem

Pelanggan

Mulai

Data pemesanan

Persetujuan Barang yang

Dipesan

Membuat Nota Pemesanan

Nota Pemesanan

Selesai

1 Nota

pemesanan

Persetujuan pemesanan?

Ya

Tidak Barang Jadi

[image:57.595.94.492.81.657.2]5

Gambar 3.9 Alur Sistem Membuat Rekap Nota Pemesanan Tujuan Membuat Rekap Nota Pemesanan

Masukan 1) Nota pemesanan 2) Barang jadi

Proses 1) Memasukkan data nota pemesanan 2) Persetujuan barang yang dipesan 3) Membuat nota pemesanan Keluaran Nota pemesanan

57

Sistem Flow Perencanaan Produksi

Koor. Pemesanan Koor. Gudang dan Pengadaan Koor. Produksi

Membua t rekap dafta r p emesana n Membua t lapo ran data bahan baku Membua t penj adwalan induk produksi Membua

t dan m

erenca

nakan

kebutu

han bahan ba

ku

Data Pemesanan Barang

Perhitungan MPS Data Bahan Baku

1 3 Status Inventori MPS Daftar Pemesanan Merencanakan kebutuhan bahan baku dengan MRP Mulai Data Bahan Baku MRP Primary Report MRP Pegging Report Selesai Menyimpan data pemesanan Nota Pemesanan Barang Pembuatan status inventori bahan baku 2 4 Status Inventori Daftar Pemesanan Konversi Data Bahan Baku ke

[image:58.842.86.757.119.466.2]BOM BOM Status Inventori BOM 5 Barang Jadi

Tabel 3.3 Non-Functional Membuat Rekap Nota Pemesanan Nama Fungsi Membuat rekap nota pemesanan

Aktifitas Aktifitas pengguna (User action) Aktifitas sistem (system action)

Kondisi awal

1.Tampilan utama (Home) user memasukkan username

dan password untuk identifikasi sistem

2.Tekan tombol Masuk jika ingin menjalankan sistem Jika user sudah teridentifikasi oleh sistem maka user

dapat menjalankan sistem pada form nota pemesanan

3.Tekan tombol Batal, jika tidak ingin menjalankan sistem

Alur normal

1. Memilih dan membuka menu form nota pemesanan dan barang jadi

Tampilan form nota pemesanan dan barang jadi

2. Memasukkan data pemesanan dan barang jadi

59

tombol perbarui untuk merubah data yang sudah dimasukkan, atau tekan tombol hapus untuk menghapus data pemesanan

akan keluar pesan. Misalnya:

“Data nota pemesanan berhasil disimpan”

“Data barang jadi berhasil disimpan”

Alur alternatif Jika data nota pemesanan dan barang jadi yang diminta disetujui maka dapat melakukan proses rekap seluruh data pemesanan

Pengecualian Jika tidak disetujui maka belum bisa menjalankan proses rekap seluruh data pemesanan Kondisi akhir Data pemesanan sudah tersimpan pada database

Tabel 3.4 Karakteristik Non-Functional Membuat Rekap Nota Pemesanan

1. Functionality Koordinator pemesanan memberikan informasi pemesanan kepada bagian produksi yang berfungsi untuk MPS. Terdapat hak akses kepada koordinator pemesanan berupa username dan password

2. Reliability

Sistem dapat berjalan 6 hari kerja dalam seminggu mulai jam 07.00 Wib sampai jam 16.00 Wib 1 hari = 9 jam kerja

9 Jam * 6 hari = 54 jam/minggu

= 54 jam * 60 menit = 3240 menit/minggu

Maksimal down 0,1% * 3240 menit = 3.24 menit

99% = 3240 menit – 3.24 menit = 3236.76 menit/minggu.

3.Usability Sistem digabungkan dengan manfaat metode MRP. Pengguna yang terlibat dalam sistem dapat mengakses

sistem dengan username dan password secara otomatis diberikan pada waktu pertama kali melakukan akses.

4.Efficiency Sistem dapat diakses dalam 1 menit oleh 3 pengguna secara bersamaan dengan transaksi secara bersamaan ± 50

transaksi pemesanan

5.Maintainability Kepekaan terhadap perubahan sistem agar dapat berfungsi ketika sistem dirubah. Kemampuan memvalidasi

dari perubahan sistem

6.Portability Sistem dapat diterapkan pada UKM Sehati dengan menginstal perangkat lunak, menggunakan SQL Server

61

[image:62.842.77.770.140.510.2]Tabel 3.5 Non-Functional Mencatat Status Inventori Bahan Baku Tabel Non-Functional

Nama Fungsi Mencatat status inventori bahan baku

Aktifitas Aktifitas pengguna (User action) Aktifitas sistem (system action)

Kondisi awal

1.Tampilan utama (Home) user memasukkan username dan

password untuk identifikasi sistem

2.Tekan tombol Masuk jika ingin menjalankan sistem 3.Tekan tombol Batal, jika tidak ingin menjalankan sistem

Jika user sudah teridentifikasi oleh sistem maka user

dapat menjalankan sistem pada form daftar bahan baku

Alur normal

1.Memilih dan membuka menu form status inventori bahan baku

2.Memasukkan data bahan baku pada form status inventori bahan baku

Tampilan form status inventori bahan baku

3.Tekan tombol simpan untuk menyimpan data yang sudah dimasukkan atau tekan tombol perbarui untuk

merubah data yang sudah dimasukkan pada tabel barang jadi atau tekan hapus jika ingin menghapus data bahan baku

“Data bahan baku berhasil disimpan”

“Data bahan baku berhasil diperbarui”

Alur alternatif Jika bahan baku tersedia maka membuat status inventori

Pengecualian Jika bahan baku tidak tersedia maka tidak dapat melakukan proses selanjutnya. Kondisi akhir Data bahan baku tersimpan

63

Tabel 3.6 Karakteristik Non-Functional Mencatat Status Inventori Bahan Baku

1. Functionality Koordinator Gudang dan pengadaan memberikan informasi atas persediaan bahan baku di gudang. Terdapat hak akses kepada koordinator gudang dan pengadaan berupa username dan password

2. Reliability

Sistem dapat berjalan 6 hari kerja dalam seminggu mulai jam 07.00 Wib sampai jam 16.00 Wib 1 hari = 9 jam kerja

1 hari = 9 jam kerja

9 Jam * 6 hari = 54 jam/minggu

= 54 jam * 60 menit = 3240 menit/minggu

Maksimal down 0,1% * 3240 menit = 3.24 menit

99% = 3240 menit – 3.24 menit = 3236.76 menit/minggu.

3.Usability Sistem digabungkan dengan manfaat metode MRP. Pengguna yang terlibat dalam sistem dapat mengakses

sistem dengan username dan password secara otomatis diberikan pada waktu pertama kali melakukan akses.

4.Efficiency Sistem dapat diakses dalam 1 menit oleh 1 pengguna secara bersamaan dengan transaksi secara bersamaan ±

10 transaksi pengecekkan persediaan bahan baku

5.Maintainability Kepekaan terhadap perubahan sistem agar dapat berfungsi ketika sistem dirubah. Kemampuan memvalidasi

dari perubahan sistem

b) Mencatat Status Inventori Bahan Baku

Pada sub proses ini, koordinator gudang dan pengadaan yang terlibat harus membuat status inventori bahan baku. Terdapat masukkan data bahan baku dilanjutkan dengan proses simpan, hapus dan cek ketersediaan bahan baku dan pembuatan status inventori bahan baku. Alur sistem membuat laporan status inventori dapat dilihat pada Gambar 3.10 sedangkan keterangan non-functional

dapat dilihat pada Tabel 3.5 dan karakteristik Non-Functional pada Tabel 3.6.

Alur Sistem

Mencatat Status Inventori Bahan Baku

Data bahan baku Data

Bahan Baku Mulai

Selesai Ketersediaan

bahan baku?

Ada

Tidak ada

Pembuatan status inventori bahan

baku Simpan, hapus

dan cek data bahan baku

Status Inventori 2

[image:65.595.93.504.279.604.2]Status inventori bahan baku

Gambar 3.10 Alur Sistem Mencatat Status Inventori Bahan Baku

Tujuan Mencatat Status Inventori Bahan Baku

Masukan Data bahan baku

65

Masukan 2) Perbarui dan cek data bahan baku 3) Pembuatan status inventori bahan baku Keluaran Status inventori

Pemeran Koordinator gudang dan pengadaan

c) Membuat Penjadwalan Induk Produksi

Pada sub proses ini, koordinator produksi yang terlibat. Terdapat satu masukan yaitu nota pemesanan selanjutnya seluruh data pemesanan disimpan untuk produksi hari yang ditentukan dan membuat penjadwalan induk produksi kebutuhan bahan baku kemudian menghasilkan MPS. Sistem flow membuat penjadwalan induk produksi dapat dilihat pada Gambar 3.11, sedangkan keterangan non-functional dapat dilihat pada Tabel 3.7 dan karakteristik non-functional pada Tabel 3.8

Alur Sistem

Koordinator Produksi

1

Pemenuhan permintaan dalam

s