MATERIAL REQUIREMENT PLANNING (STUDI KASUS : PT. GATRA MAPAN)

TUGAS AKHIR

Nama : MUHAMMAD REZA BUDIYANTO

NIM : 06.41010.0285

Program : S1 (Strata Satu)

Jurusan : Sistem Informasi

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

2013

STIKOM

RANCANG BANGUN SISTEM INFORMASI PERENCANAAN KEBUTUHAN KOMPONEN BAHAN BAKU MENGGUNAKAN METODE

MATERIAL REQUIREMENT PLANNING (STUDI KASUS : PT. GATRA MAPAN)

TUGAS AKHIR

Diajukan sebagai salah satu syarat menyelesaikan

Program Sarjana Komputer

Oleh:

Nama : MUHAMMAD REZA BUDIYANTO

NIM : 06.41010.0285

Program : S1 (Strata Satu)

Jurusan : Sistem Informasi

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

2013

STIKOM

Kesuksesan yang absolut adalah buah dari perjuangan, do’a, dan keyakinan

yang terus-menerus.

STIKOM

Kupersembahkan untukmu:

Ayah Ibu Kakak tercinta yang selalu mendo’akanku

Seluruh keluarga yang selalu mendukungku

Teman- teman yang selalu memberikan semangat dan sukacita

STIKOM

vi

PT. Gatra Mapan merupakan sebuah perusahaan yang bergerak dalam

bidang manufaktur. Perusahaan ini menghasilkan produk jadi yaitu berbagai jenis

furniture. Dalam usahanya untuk selalu tepat dalam memenuhi pesanan dari

pelanggan, perusahaan perlu meningkatkan kinerjanya dalam hal perencanaan.

Permasalahan yang terjadi saat ini adalah perencanaan kebutuhan bahan baku

untuk produksi masih dilakukan secara manual oleh bagian PPIC. Hal ini

menyebabkan terjadinya kesalahan perhitungan perencanaan kebutuhan bahan

baku yang mengakibatkan terjadinya ketidak tepatan jumlah maupun jadwal

ketersediaan salah satu komponen bahan baku sehingga dapat menghambat

jalannya proses produksi yang secara tidak langsung juga mengurangi kepuasan

pelanggan karena keterlambatan kedatangan barang sampai ke pelanggan.

Berdasarkan permasalahan di atas, perlu dilakukan usaha untuk

mengatasi agar tidak terjadi ketidaktersediaan komponen bahan baku. Hal tersebut

dapat dilakukan dengan menggunakan metode Material Requirment Planning

(MRP). Metode perencanaan tersebut bertujuan untuk menghitung jumlah dan

jadwal kedatangan bahan baku menggunakan teknik lot sizing lot for lot.

Dengan pengembangan sistem informasi perencanaan kebutuhan bahan

baku menggunakan perhitungan Material Requirement Planning (MRP) ini,

perusahaan dapat melakukan perencanaan kebutuhan komponen bahan baku yang

tepat, baik dari segi jumlah maupun jadwal dibutuhkannya sehingga kegiatan

produksi tidak terhambat.

Kata kunci: Perencanaan, Material Requirement Planning

STIKOM

ix

DAFTAR ISI

Halaman

ABSTRAK ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xix

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Tujuan... ... 4

1.5 Sistematika Penulisan ... 4

BAB II LANDASAN TEORI ... 6

2.1 Material Requirement Planning ... 6

2.1.1Material Requirement Planning Input ... 7

2.1.2Proses Material Requirement Planning ... 7

2.1.3Komponen – Komponen Material Requirement Planning ..…..7

2.1.4Material Requirement Planning Output….………... ....…9

2.1.5Lot Sizing………...……….…...…..9

2.2 Sistem Informasi ... 11

2.2.1Sistem ... 11

2.2.2 Informasi ... 11

STIKOM

x

Halaman

2.2.3 Sistem Informasi ... 12

2.3 Analisis dan Perancangan Sistem………..14

2.4 Testing dan Implementasi Sistem....…...………...15

2.4.1 White Box Testing ... 16

2.4.2 Black Box Testing ... 16

2.5 Konsep Dasar Basis Data... ... 17

2.5.1 Database ... 17

2.5.2 Sistem Basis Data ... 17

2.5.3 Database Management System ... 18

BAB III ANALISIS DAN PERANCANGAN SISTEM ... 22

3.1 Analisis Sistem ... 21

3.1.1 Identifikasi Masalah ... 21

3.1.2 Analisis Masalah Yang Sedang Berjalan ... 23

3.1.3 Analisis Kebutuhan Sistem ... 27

3.2 Perancangan Sistem ... 28

3.2.1 System Flow ... 29

3.2.2 DataFlow Diagram ... 47

3.2.3 Entity Relationship Diagram ... 56

3.2.4 Struktur Data ... 60

3.3 Perancangan Desain Input dan Output ... 68

BAB IV IMPLEMENTASI DAN EVALUASI ... 90

4.1 Implementasi ... 90

4.1.1 KebutuhanPerangkat Keras ... 90

STIKOM

xi

Halaman

4.1.2 KebutuhanPerangkat Lunak ... 90

4.1.3 Instalasi Program dan Pengaturan Sistem ... 91

4.2 Pembuatan dan Implementasi Program ... 91

4.3 Pengoperasian Program ... 91

4.4 Evaluasi ... 107

BAB V PENUTUP... 122

5.1 Kesimpulan ... 122

5.2 Saran ...122

DAFTAR PUSTAKA ... 123

LAMPIRAN ... 124

STIKOM

1

1.1Latar Belakang Masalah

Perencanaan, pengendalian, dan pemeliharaan persediaan barang-barang

fisik merupakan suatu masalah yang lazim di semua perusahaan. Untuk

kebanyakan perusahaan manufaktur, persediaan merupakan persentase yang

cukup besar dari modal kerja. Perusahaan yang memproduksi barang-barang,

terutama barang rakitan sangatlah perlu untuk memperhatikan penyediaan bahan

baku yang merupakan komponen penyusun produk akhir barang tersebut. Hal-hal

yang perlu diperhatikan adalah dari segi jumlah yang dibutuhkan untuk

masing-masing komponen bahan baku serta jadwal dibutuhkannya. Karena apabila terjadi

kekurangan atau keterlambatan pada saat komponen bahan baku tersebut

dibutuhkan, maka akan mengakibatkan keterlambatan proses produksi. Hal

tersebut dapat berakibat tidak baik untuk proses pemenuhan pesanan yang telah

disepakati dengan pelanggan dan akan berakibat menurunnya customer

satisfaction atau kepuasan pelanggan.

PT. Gatra Mapan merupakan sebuah perusahaan manufaktur yang

berlokasi di Jl. Tunjung Tirto 1, Singosari, Malang Jawa Timur. Perusahaan ini

bergerak dalam bidang manufaktur pembuatan furniture dengan hasil produksinya

adalah berbagai macam meja (table), meja kopi (coffee table), meja televisi (TV

table), lemari (clipboard), buffet (sideboard), dan rak buku (bookcase) yang

semuanya merupakan Livingroom Furniture, atau furniture yang ditempatkan di

ruang tengah atau ruang keluarga di dalam rumah. Proses bisnis di perusahaan

STIKOM

tersebut selama ini adalah bahwa perusahaan akan melaksanakan proses produksi

jika ada pesanan dari pihak distributor. Setelah menerima pesanan dari pihak

distributor, maka bagian marketing mencatat sales order dari distributor untuk

disimpan sebagai arsip penjualan. Dari sales order yang ada, bagian Production

Planning and Inventory Control (PPIC) akan membuat Bill Of Material dan

kemudian melakukan perencanaan kebutuhan penggunaan bahan baku.

Perencanaan jumlah kebutuhan masing-masing komponen bahan baku serta

jadwal kebutuhannya hanya berdasarkan perhitungan yang dilakukan bagian PPIC

secara manual.

Dengan perhitungan secara manual di perusahaan sekarang ini, seringkali

terjadi kesalahan perhitungan perencanaan kebutuhan komponen bahan baku,

baik dalam hal jumlah maupun jadwal kedatangan komponen bahan baku

tersebut. Disamping itu, perhitungan secara manual yang dilakukan oleh

perusahaan memakan waktu yang cukup lama karena banyaknya jenis barang

pesanan pelanggan. Produk yang dihasilkan oleh PT. Gatra Mapan ini hampir

semuanya merupakan barang yang terdiri atas susunan komponen bahan baku,

yang membentuk sub-rakitan (sub-assembly) dan antar sub-rakitan kemudian

diproses menghasilkan barang jadi. Sehingga apabila terjadi ketidak tepatan salah

satu komponen bahan baku, baik dari jumlah maupun jadwal ketersediaannya,

maka akan mengganggu jalannya proses produksi atau keterlambatan proses

produksi, dan mengakibatkan keterlambatan pengiriman barang jadi kepada

pelanggan. Hal tersebut dapat menjadi salah satu faktor penyebab kerugian bagi

pihak perusahaan. Maka dari itu perusahaan membutuhkan suatu sistem yang

STIKOM

dapat melakukan perhitungan jumlah dan jadwal kebutuhan komponen bahan

baku yang tepat dan efisien.

Berdasarkan uraian di atas, perlu dilakukan usaha untuk mengatasi agar

tidak terjadi ketidaktersediaan komponen bahan baku pada saat dibutuhkan untuk

proses produksi. Hal tersebut dapat dilakukan dengan solusi melakukan

perencanaan kebutuhan komponen bahan baku dengan metode tertentu. Metode

yang akan digunakan untuk perencanaan kebutuhan komponen bahan baku

tersebut adalah menggunakan Material Requirement Planning (MRP).

Perhitungan metode ini berdasarkan pada kebutuhan produk setiap periode

tertentu yang disebut Jadwal Induk Produksi atau Master Production Schedule

(MPS), struktur produk yang dinyatakan dengan Bill Of Material (BOM), dan

persediaan yang masih ada (On Hand Inventory). Hasil yang diharapkan dari

perhitungan MRP dengan menggunakan salah satu teknik lot sizing yang ada,

yaitu perusahaan dapat melakukan perencanaan kebutuhan komponen bahan baku

yang tepat, baik dari segi jumlah maupun jadwal dibutuhkannya.

1.2Perumusan Masalah

Berdasarkan latar belakang permasalahan maka dapat dirumuskan

masalah Tugas Akhir ini yaitu bagaimana merancang bangun sistem informasi

perencanaan kebutuhan komponen bahan baku yang dapat menentukan jumlah

dan jadwal pemesanan sesuai dengan kebutuhan perusahaan ?

1.3 Batasan Masalah

Berdasarkan latar belakang di atas, maka batasan masalah pada sistem

yang dibuat adalah sebagai berikut:

STIKOM

1. Menggunakan metode Lot For Lot sebagai teknik lot sizing.

2. Supplier dianggap selalu memiliki bahan baku yang dipesan

3. Sistem diasumsikan sudah memiliki data Gross Requirement (tanpa

perhitungan dari metode peramalan)

4. Tidak membahas retur bahan baku atau bahan baku yang rusak.

5. Tidak membahas masalah keuangan ataupun akuntasi.

1.4Tujuan

Berdasarkan perumusan masalah, maka tujuan yang akan dicapai dalam

penyusunan Tugas Akhir ini adalah menganalisis dan merancang sistem informasi

perencanaan kebutuhan komponen bahan baku menggunakan metode lot sizing

pada Material Requirement Planning (MRP) sehingga diharapkan akan diperoleh

sistem perencanaan kebutuhan komponen bahan baku yang lebih tepat untuk

produk-produk yang dihasilkan oleh PT.Gatra Mapan.

1.5Sistematika Penulisan

Dalam penulisan Tugas Akhir ini, akan dijelaskan juga sistematika

penyusunan sesuai prosedur yang ada. Sistematika penulisan yang digunakan

dalam tugas akhir ini adalah sebagai berikut:

BAB I : PENDAHULUAN

Bab ini merupakan pendahuluan dari karya tulis tugas akhir yang

membahas mengenai latar belakang, perumusan masalah, batasan

masalah, tujuan dan sistematika penulisan.

STIKOM

BAB II : LANDASAN TEORI

Berisi landasan teori yang digunakan untuk menyelesaikan tugas

akhir ini. Landasan teori pada bab ini membahas tentang teori-teori

yang mendukung rancang bangun sistem perencanaan kebutuhan

komponen bahan baku pada PT. Gatra Mapan.

BAB III : ANALISIS DAN PERANCANGAN SISTEM

Bab ini berisi tentang proses bisnis sistem perencanaan kebutuhan

komponen bahan baku, analisis sistem, dan perancangan sistem

untuk menyelesaikan permasalahan yang dibahas dalam tugas

akhir ini.

BAB IV : IMPLEMENTASI DAN EVALUASI

Bab ini membahas implementasi sistem, dilanjutkan dengan

evaluasi kinerja sistem dengan membandingkan tujuan yang

hendak dicapai dengan sistem yang telah ditetapkan.

BAB V : PENUTUP

Bab ini menjelaskan mengenai kesimpulan dari pembuatan sistem

dan saran-saran untuk pengembangan sistem.

STIKOM

6

2.1 Material Requirement Planning

Terdapat lima tingkatan terbesar di dalam sistem perencanaan dan

control pada manufaktur (Arnold at all, 2001:18), yaitu:

1. Business Plan Strategy.

2. Rencana produksi (Rencana sales dan operasi).

3. Master Production Schedule.

4. Material Requirement Planning.

5. Kontrol pembelian dan aktivitas produksi.

Material Requirement Planning yang merupakan salah satu tingkatan

terbesar dalam sistem perencanaan dan kontrol pada manufaktur adalah suatu

metode untuk menentukan apa, kapan dan berapa jumlah material yang

dibutuhkan untuk memenuhi kebutuhan perencanaan produksi. Sistem ini

menyediakan suatu sistem penjadwalan yang tepat, sistem pengontrolan material

yang efektif, dan suatu mekanisme penjadwalan ulang untuk merevisi suatu

rencana ketika suatu perubahan terjadi. Sistem ini menjaga inventori pada tingkat

yang terendah sementara menjaga ketersediaan material ketika dibutuhkan.

Perencanaan kebutuhan material di suatu perusahaan manufaktur tergantung dari

inventory, demand dan supply.

STIKOM

2.1.1 Material Requirement Planning Input

Ada tiga hal besar yang merupakan input dari Material Requirement

Planning (Tersine, 1984), yaitu :

1. Master Production Schedule (jadwal induk produksi), berisi rencana produksi

dari barang jadi yang diproduksi.

2. Item Master (status persediaan), berisi status dari material yang terdapat pada

inventori baik yang on hand ataupun on-order.

3. Bill Of Material, adalah berisi informasi mengenai item atau rakitan apa saja

yang diperlukan untuk dapat menghasilkan barang jadi.

2.1.2 Proses Material Requirement Planning

Adapun proses dari Material Requirement Planning antara lain:

1. Netting adalah proses mencari jumlah kebutuhan bersih dari komponen, yang

didapat dengan menggunakan kebutuhan kotor dengan inventory yang ada dan

penerimaan yang terjadi.

2. Lot Sizing adalah proses mendapatkan jumlah ukuran lot untuk mendapatkan

Net Riquirement (NR).

3. Offsetting adalah proses menetapkan waktu kapan suatu order harus dilakukan

(berhubungan dengan Lead Time).

4. Explosion adalah menghitung kebutuhan komponen-komponen yang

mempunyai level di bawahnya (berikutnya).

2.1.3 Komponen – Komponen Material Requirement Planning

Komponen-komponen yang dibutuhkan dalam perhitungan Material

Requirement Planning yaitu sebagai berikut:

STIKOM

1. GR (Gross Requirement = Kebutuhan Kotor) adalah total permintaan dari

suatu item atau bahan baku untuk masing-masing periode waktu.

a. Untuk Produk Akhir (Independent demand item), diperoleh dari Master

Production Schedule (MPS).

b. Untuk komponen penyusun (dependent demand), diperoleh dari item

induk atau item yang memiliki level di atasnya dikalikan dengan

kelipatan tertentu sesuai dengan struktur produk dan kebutuhannya.

2. SR (Schedule Order Receipt = Jadwal penerimaan) adalah jumlah item yang

akan diterima pada suatu periode sebagai order yang telah dipesan dari

supplier maupun dari order produksi.

3. OHI (On Hand Inventory = Persediaan awal) adalah jumlah persediaan yang

ada pada suatu periode waktu tertentu.

4. NR (Net Requirement = Kebutuhan Bersih) adalah jumlah kebutuhan yang

sebenarnya (bersih) yang dibutuhkan pada masing-masing periode untuk

memenuhi kebutuhan item pada Gross Requirement.

5. POR (Planned Order Receipts = Rencana Penerimaan) adalah jumlah dari

pemesanan yang direncanakan (belum tiba) dalam suatu periode dan akan ada

dengan sendirinya jika terdapat kebutuhan bersih (NR). Jumlah POR

bergantung pada Ukuran Lot yang digunakan.

6. PORel (Planned Order Release = Rencana Pemesanan) adalah merupakan

informasi terpenting dari sistem MRP yang menunjukkan item apa , berapa

banyak , dan kapan dibutuhkan. Nilainya sama dengan nilai POR dengan

memperhitungkan Lead Time (LT).

STIKOM

2.1.4 Material Requirement Planning Output

Berdasarkan dari ketiga input material requirement planning yang telah

disebutkan di atas, maka output dari material requirement planning adalah

Planned Order Releases (Tersine, 1984:291) yang terdiri atas:

1. MRP Report yaitu berupa Matrik MRP , yang dapat memberikan informasi

kepada perencana tentang item-item yang perlu mendapatkan perhatian segera

dan merekomendasikan tindakan yang perlu diambil.

2. Purchase Order yang berisi berapa banyak kebutuhan yang harus dipesan oleh

departemen purchasing kepada supplier.

3. Work Order / Production memproduksi material (sub-assembly) yang

dibutuhkan untuk memenuhi kebutuhan bila perusahaan mampu memproduksi

sendiri sub-assembly nya.

2.1.5 Lot Sizing

Lot sizing adalah perencanaan jumlah pemesanan, dimana harus

dipertimbangkan sistem lot size yang akan menghasilkan jumlah pemesanan

minimum tetapi memenuhi aspek ekonomis. Beberapa alternatif dalam

menentukan lot sizing (Arnold at all, 2001:256):

1. Lot for Lot (L4L) : yaitu memenuhi kebutuhan bahan atau komponen sesuai

dengan yang diperlukan (net requirements) , sehingga diperoleh biaya simpan

menjadi nol.

2. Economic Order Quantity (EOQ) : pendekatan menggunakan konsep

meminimalisasi ongkos simpan dan ongkos pesan. Ukuran lot tetap

berdasarkan hitungan minimasi tersebut.

STIKOM

EOQ = √

Dimana : D = Pemakaian tahunan

S = Biaya penyetelan

H = Biaya penyimpanan (pengiriman) per tahun per unit

3. Period Order Quantity (POQ) : yaitu dengan cara menentukan jumlah periode

permintaan yang harus dipenuhi (tidak termasuk permintaan nol) untuk setiap

kali pemesanan.

POQ = EOQ / D

Dimana : D = Pemakaian tahunan

4. Algoritma Silver Meal : yaitu mencoba mengkombinasikan beberapa periode

perencanaan untuk memperoleh rata-rata total biaya yang minimum. Rata-rata

biaya di sini adalah Jumlah Order Cost dan Holding Cost dari n periode dibagi

dengan n.

5. Least Unit Cost (LUC) : Metode Lot sizing heuristik LUC menetapkan lot size

yang memperhitungkan sejumlah periode demand sedemikian sehingga total

biaya per unit minimum. Jika suatu order tiba atau datang pada awal periode

pertama dan mampu memenuhi kebutuhan sampai akhir periode T maka:

Total biaya per unit =

Periode pengisian kembali (replenishment period) direncanakan pada periode

pertama dan selanjutnya pada periode-periode dimana total biaya per unit naik

untuk pertama kalinya.

STIKOM

6. Part Period Balancing (PPB) : Teknik PPB berusaha menyeimbangkan biaya

setup dan biaya holding dengan penggunaan Economic Part Period (EPP).

EPP didefinisikan sebagai rasio dari biaya setup terhadap biaya holding.

Teknik PPB mengkombinasikan periode-periode kebutuhan sehingga jumlah

part period mendekati nilai EPP.

2.2Sistem Informasi 2.2.1 Sistem

Menurut Fitz Gerald dalam Jogiyanto (2005:1), suatu sistem adalah suatu

jaringan kerja dari prosedur-prosedur yang saling berhubungan, berkumpul

bersama-sama untuk melakukan suatu kegiatan atau untuk menyelesaikan suatu

sasaran tertentu. Sedangkan Hall (2007:6), mengatakan bahwa sistem adalah

kelompok dari dua atau lebih komponen atau subsistem yang saling berhubungan

yang berfungsi dengan tujuan yang sama. Banyak komponen yang dimaksud

adalah sebuah sistem harus berisi lebih dari satu bagian.

Tujuan umum dari suatu sistem adalah menghubungkan berbagai bagian

dari sistem tersebut. Meskipun tiap bagian berfungsi secara independen dari yang

lainnya, semua bagian tersebut melakukan tujuan yang sama. Jika komponen

tertentu tidak memberikan kontribusinya pada tujuan bersama, maka komponen

tersebut bukanlah bagian dari sistem.

2.2.2 Informasi

McFadden,dkk dalam Kadir (2003:31) mendefinisikan informasi sebagai

data yang telah diproses sedemikian rupa sehingga meningkatkan pengetahuan

seseorang yang menggunakan data tersebut. Sedangkan menurut Davis dalam

STIKOM

Kadir (2003:31), informasi adalah data yang telah diolah menjadi sebuah bentuk

yang berarti bagi penerimanya dan bermanfaat dalam pengambilan keputusan saat

ini atau saat mendatang.

Burch dan Grudnitski dalam Kadir (2003:32) menggambarkan siklus

informasi seperti yang dapat dilihat pada Gambar 2.1 Siklus Informasi. Mulai dari

pengolahan data menjadi informasi dan pemakaian informasi untuk mengambil

keputusan, hingga akhirnya dari tindakan hasil pengambilan keputusan tersebut

dihasilkan data kembali.

Gambar 2.1 Siklus Informasi

2.2.3 Sistem Informasi

Menurut Leitch dan Davis dalam Jogiyanto (2005:11), sistem informasi

adalah suatu sistem di dalam suatu organisasi yang mempertemukan kebutuhan

pengolahan transaksi harian, mendukung operasi, bersifat manajerial dan kegiatan

strategi dari suatu organisasi dan menyediakan pihak luar tertentu dengan

laporan-laporan yang diperlukan. Sedangkan Gelinas, Oram dan Wiggins dalam Kadir

(2003:11) mendefinisikan sistem informasi sebagai suatu sistem buatan manusia

yang secara umum terdiri atas sekumpulan komponen berbasis komputer dan

Masukan (data)

Proses (model)

Keluaran (informasi)

Data (ditangkap)

Hasil Tindakan Tindakan Keputusan

Penerima Basis

Data

STIKOM

manual yang dibuat untuk menghimpun, menyimpan dan mengelola data serta

menyediakan informasi keluaran kepada para pemakai.

Komponen dari sistem informasi adalah hardware, software, data,

manusia dan prosedur. Kegiatan dari suatu sistem informasi mencakup kegiatan

input, proses, output, penyimpanan dan control.

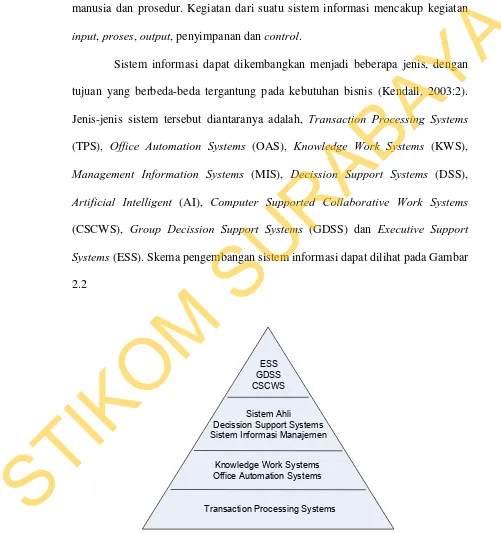

Sistem informasi dapat dikembangkan menjadi beberapa jenis, dengan

tujuan yang berbeda-beda tergantung pada kebutuhan bisnis (Kendall, 2003:2).

Jenis-jenis sistem tersebut diantaranya adalah, Transaction Processing Systems

(TPS), Office Automation Systems (OAS), Knowledge Work Systems (KWS),

Management Information Systems (MIS), Decission Support Systems (DSS),

Artificial Intelligent (AI), Computer Supported Collaborative Work Systems

(CSCWS), Group Decission Support Systems (GDSS) dan Executive Support

Systems (ESS). Skema pengembangan sistem informasi dapat dilihat pada Gambar

2.2

Gambar 2.2 Skema Pengembangan Sistem Informasi

ESS GDSS CSCWS

Sistem Ahli Decission Support Systems Sistem Informasi Manajemen

Knowledge Work Systems Office Automation Systems

Transaction Processing Systems

STIKOM

2.3 Analisis dan Perancangan Sistem

Penguraian dari suatu sistem informasi yang utuh ke dalam

bagian-bagian komponennya dengan maksud untuk mengidentifikasi dan mengevaluasi

permasalahan-permasalahan, kesempatan-kesempatan, hambatan-hambatan yang

terjadi dan kebutuhan-kebutuhan yang diharapkan sehingga dapat diusulkan

perbaikan-perbaikannya.

Tahap analisis sistem dilakukan setelah tahap perencanaan sistem

(system planning) dan sebelum tahap desain sistem (system design). Tahap

analisis merupakan tahap yang kritis dan sangat penting, karena kesalahan di

dalam tahap ini juga akan menyebabkan kesalahan di tahap selanjutnya.

Dalam tahap analisis sistem terdapat langkah-langkah dasar yang harus

dilakukan oleh analis sistem sebagai berikut:

1. Identify, merupakan langkah awal yang dilakukan dalam analisis sistem.

Mendefinisikan masalah yang menyebabkan sasaran dari sistem tidak tercapai

yang kemudian untuk dipecahkan.

2. Understand, memahami kerja dari sistem yang ada dengan cara mempelajari

secara terinci bagaimana sistem yang ada beroperasi sebelum mencoba untuk

menganalisi permasalahan, kelemahan, dan kebutuhan dari pemakai sistem

untuk dapat memberikan rekomendasi pemecahannya.

3. Analyze, langkah ini dilakukan berdasarkan data yang telah diperoleh dari

hasil penelitian yang telah dilakukan.

4. Report, laporan ini dibuat sebagai dasar untuk pemecahan masalah dan

pencarian solusi dari permasalahan yang ada.

STIKOM

Setelah tahap analisis sistem selesai dilakukan, maka analis sistem telah

mendapatkan gambaran dengan jelas apa yang harus dikerjakan. Tiba waktunya

sekarang bagi analis sistem untuk memikirkan bagaimana membentuk sistem

tersebut. Tahap ini disebut dengan desain sistem.

Analisa dan Perancangan Sistem dipergunakan untuk menganalisis,

merancang, dan mengimplementasikan peningkatan-peningkatan fungsi bisnis

yang dapat dicapai melalui penggunaan sistem informasi terkomputerisasi.

(Kristanto, 2003).

2.4 Testing dan Implementasi Sistem

Menurut Standar ANSI/IEEE 1059, testing adalah proses menganalisa

suatu entitas software untuk mendeteksi perbedaan antara kondisi yang ada

dengan kondisi yang diinginkan (defects/error/bugs) dan mengevaluasi fitur-fitur

dari entitas software.

Menurut Romeo (2003:3), testing software adalah proses

mengoperasikan software dalam suatu kondisi yang dikendalikan untuk:

1. Verifikasi. Apakah telah berlaku sebagaimana yang ditetapkan (menurut

spesifikasi)?

2. Mendeteksi error.

3. Validasi. Apakah spesifikasi yang ditetapkan telah memenuhi keinginan atau

kebutuhan pengguna yang sebenarnya?

Menurut Romeo (2003:33), Test Case merupakan tes yang dilakukan

berdasarkan pada suatu inisialisasi, masukan, kondisi ataupun hasil yang telah

ditentukan sebelumnya. Metode testing ini dibagi menjadi dua, yaitu White Box

Testing dan Black Box Testing.

STIKOM

2.4.1 White Box Testing

White box testing atau glass box testing atau clear box testing adalah suatu

metode disain test case yang menggunakan struktur kendali dari disain prosedural.

Metode disain test case ini dapat menjamin:

1. Semua jalur (path) yang independen/terpisah dapat dites setidaknya sekali tes.

2. Semua logika keputusan dapat dites dengan jalur yang salah atau jalur yang

benar.

3. Semua loop dapat dites terhadap batasannya dan ikatan operasionalnya.

4. Semua struktur internal data dapat dites untuk memastikan validasinya.

2.4.2 Black Box Testing

Black box testing atau behavioral testing atau specification-based

testing, input/output testing atau functional testing dilakukan tanpa sepengetahuan

detil struktur internal dari sistem atau komponen yang dites. Black box testing

berfokus pada kebutuhan fungsional pada software, berdasarkan spesifikasi

kebutuhan dari software.

Menggunakan black box testing, perekayasa software dapat

menggunakan sekumpulan kondisi masukan yang dapat secara penuh memeriksa

keseluruhan kebutuhan funsional pada suatu program. Kategori error dapat

diketahui melalui black box testing, antara lain:

1. Fungsi yang hilang atau tidak benar.

2. Error dari antar-muka.

3. Error dari struktur data atau akses eksternal database.

4. Error dari kinerja atau tingkah laku.

5. Error dari inisialisasi dan terminasi.

STIKOM

2.5 Konsep Dasar Basis Data 2.5.1 Database

Menurut Marlinda (2004:1), database adalah suatu susunan/kumpulan data

operasional lengkap dari suatu organisasi/perusahaan yang diorganisir/dikelola

dan disimpan secara terintegrasi dengan menggunakan metode tertentu

menggunakan komputer sehingga mampu menyediakan informasi optimal yang

diperlukan pemakainya.

Penyusunan suatu database digunakan untuk mengatasi masalah-masalah

pada penyusunan data yaitu redundansi dan inkonsistensi data, kesulitan

pengaksesan data, isolasi data untuk standarisasi, multiple user (banyak pemakai),

masalah keamanan (security), masalah integrasi (kesatuan), dan masalah data

independence (kebebasan data).

2.5.2 Sistem Basis Data

Menurut Marlinda (2004:1), sistem basis data adalah suatu sistem

menyusun dan mengelola record-record menggunakan komputer untuk

menyimpan atau merekam serta memelihara dan operasional lengkap sebuah

organisasi/perusahaan sehingga mampu menyediakan informasi optimal yang

diperlukan pemakai untuk proses mengambil keputusan.

Pada sebuah sistem basis data terdapat komponen-komponen utama yaitu

Perangkat Keras (Hardware), Sistem Operasi (Operating Sistem), Basis Data

(Database), Sistem (Aplikasi atau Perangkat Lunak) Pengelola Basis

Data(DBMS), Pemakai (User), dan Aplikasi (Perangkat Lunak) lain (bersifat

opsional).

Keuntungan sistem basis data adalah:

STIKOM

1. Mengurangi kerangkapan data, yaitu data yang sama disimpan dalam berkas

data yang berbeda-beda sehingga update dilakukan berulang-ulang.

2. Mencegah ketidakkonsistenan.

3. Keamanan data dapat terjaga, yaitu data dapat dilindungi dari pemakai yang

tidak berwenang.

4. Integritas dapat dipertahankan.

5. Data dapat dipergunakan bersama-sama.

6. Menyediakan recovery.

7. Memudahkan penerapan standarisasi.

8. Data bersifat mandiri (data independence).

9. Keterpaduan data terjaga, memelihara keterpaduan data berarti data harus

akurat. Hal ini sangat erat hubungannya dengan pengontrolan kerangkapan

data dan pemeliharaan keselarasan data.

Selain memiliki keuntungan, Sistem Basis Data juga memiliki kerugian.

Kerugian sistem basis data adalah:

1. Diperlukan tempat penyimpanan yang besar.

2. Diperlukan tenaga yang terampil dalam mengolah data.

3. Perangkat lunaknya mahal.

4. Kerusakan sistem basis data dapat mempengaruhi departemen yang terkait.

2.5.3 Database Management System (DBMS)

Menurut Marlinda (2004:6), Database Management System (DBMS)

merupakan kumpulan file yang saling berkaitan dan program untuk pengelolanya.

Basis Data adalah kumpulan datanya, sedang program pengelolanya berdiri

STIKOM

sendiri dalam suatu paket program yang komersial untuk membaca data,

menghapus data, dan melaporkan data dalam basis data.

Bahasa-bahasa yang terdapat dalam DBMS adalah:

1. Data Definition Language (DDL)

Pola skema basis data dispesifikasikan dengan satu set definisi yang

diekspresikan dengan satu bahasa khusus yang disebut DDL. Hasil kompilasi

perintah DDL adalah satu set tabel yang disimpan di dalam file khusus yang

disebut data dictionary/directory.

2. Data Manipulation Language (DML)

Bahasa yang memperbolehkan pemakai mengakses atau memanipulasi

data sebagai yang diorganisasikan sebelumnya model data yang tepat.

3. Query

Pernyataan yang diajukan untuk mengambil informasi. Merupakan

bagian DML yang digunakan untuk pengambilan informasi.

DBMS memiliki fungsi sebagai berikut:

1. Data Definition. DBMS harus dapat mengolah pendefinisian data.

2. Data Manipulation. DBMS harus dapat menangani permintaan-permintaan

dari pemakai untuk mengakses data.

3. Data Security dan Integrity. DBMS dapat memeriksa security dan integrity

data yang didefinisikan oleh DBA.

4. Data Recovery dan Concurrency

a. DBMS harus dapat menangani kegagalan-kegagalan pengaksesan basis

data yang dapat disebabkan oleh kesalahan sistem, kerusakan disk, dan

sebagainya.

STIKOM

b. DBMS harus dapat mengontrol pengaksesan data yang konkuren yaitu

bila satu data diakses secara bersama-sama oleh lebih dari satu pemakai

pada saat yang bersamaan.

5. Data Dictionary. DBMS harus menyediakan data dictionary.

STIKOM

21

3.1 Analisis Sistem

Dalam merancang suatu sistem informasi perencanaan kebutuhan

komponen bahan baku dibutuhkan tahapan-tahapan perancangan sistem. Berikut

merupakan tahapan perancngan sistem informasi perencanaan kebutuhan

komponen bahan baku.

3.1.1 Identifikasi Masalah

Dalam proses bisnis yang sedang berjalan perlu dilakukan suatu

identifikasi terhadap permasalahan yang terjadi. Permasalahan yang timbul dapat

diketahui dengan melihat bagaimana proses bisnis berjalan selama ini. Dalam

penelitian ini diberkan contoh sebuah barang jadi yang lain. Produk barang jadi

yang dimaksud adalah Berchman Book Case. Gambar untuk produk dan struktur

produk tersebut dapat dilihat pada gambar 3.1 dan gambar 3.2.

Gambar 3.1 Berchman Book Case

STIKOM

Gambar 3.2 Struktur Produk Berchman Book Case

Dalam Produksi Berchman Book Case, berdasarkan struktur produk yang

digambarkan pada Gambar 3.2, produk tersebut memiliki struktur produk dimana

setiap komponennya memiliki jumlah kebutuhan masing-masing yang harus

dipenuhi saat dibutuhkan. Setiap komponen juga memiliki lead time, yaitu selang

waktu yang dibutuhkan mulai dari waktu awal produksi/permintaan sampai

barang tersebut selesai produksi/tiba untuk segera digunakan. Lead time tersebut

menyebabkan setiap komponen membutuhkan perencanaan yang matang sebelum

memulai produksi, untuk memilihara ketersediaan komponen saat produksi.

Dalam proses produksi di perusahaan selama ini, proses produksi dilakukan jika

ada pesanan dari pihak distributor. Setelah menerima pesanan dari pihak

distributor, maka bagian marketing mencatat sales order dari distributor untuk

disimpan sebagai arsip penjualan. Dari sales order yang ada, bagian Production

Planning and Inventory Control (PPIC) akan membuat Bill Of Material dan

kemudian melakukan perencanaan kebutuhan penggunaan bahan baku.

Perencanaan jumlah kebutuhan masing-masing komponen bahan baku serta

Bookcase Berchman (1)

Rakitan A Rakitan B Rakitan C Rakitan D Pen Dowel 8mm (60)

Sekrup Tapping 4 x ¾ (20) 0.15mm PVC Sheet (Putih) (2,9) m2 0.15mm PVC Sheet (Hitam) (2,18) m2 0.15mm PVC Sheet (Hitam) (2) m2 0.15mm PVC Sheet (Putih) (0,9) m2 0.35mm PVC Edge (Putih) (12,4) m 0.35mm PVC Edge (Hitam) (8,7) m 0.35mm PVC Edge (Hitam) (10,3) m 0.35mm PVC Edge (Putih) (4,9) m 25mm PB

53cm x 29cm (3) 25mm MDF

57cm x 29cm (6)

35mm MDF 126cm x 29cm

(4) 35mm MDF

188cm x 29cm (2)

STIKOM

jadwal kebutuhannya hanya berdasarkan perhitungan yang dilakukan bagian PPIC

secara manual. Perhitungan secara manual di perusahaan sekarang ini, seringkali

terjadi kesalahan perhitungan perencanaan kebutuhan komponen bahan baku,

baik dalam hal jumlah maupun jadwal kedatangan komponen bahan baku

tersebut. Disamping itu, perhitungan secara manual yang dilakukan oleh

perusahaan memakan waktu yang cukup lama karena banyaknya jenis barang

pesanan pelanggan. Berdasarkan permasalahan di atas, dapat disimpulkan bahwa,

jika terjadi kesalahan perhitungan perencanaan bahan baku yang mengakibatkan

terjadinya ketidak tepatan salah satu komponen bahan baku, baik dari jumlah

maupun jadwal ketersediaannya, maka akan mengganggu jalannya proses

produksi atau keterlambatan proses produksi, dan mengakibatkan keterlambatan

pengiriman barang jadi kepada pelanggan. Hal tersebut dapat menjadi salah satu

faktor penyebab kerugian bagi pihak perusahaan. Untuk mengatasi permasalahan

tersebut dibutuhkan sebuah sistem informasi untuk menghitung perencanaan

kebutuhan bahan baku. Namun perlu juga dilakukan analisis terhadap sistem yang

sedang berjalan.

3.1.2 Analisis Sistem Yang Sedang Berjalan

Untuk mengetahui aliran data dan proses bisnis yang sedang berjalan

dilakukan sebuah analisis terhadap proses bisnis yang sedang berjalan. Analisis

dilakukan dengan wawancara bersama bagian Production Planning And Inventory

Control (PPIC) PT. Gatra Mapan Malang. Dari wawancara tersebut diketahui

bagaimana proses produksi dan kebutuhan bahan baku pada PT. Gatra Mapan

dalam bentuk document flow.

STIKOM

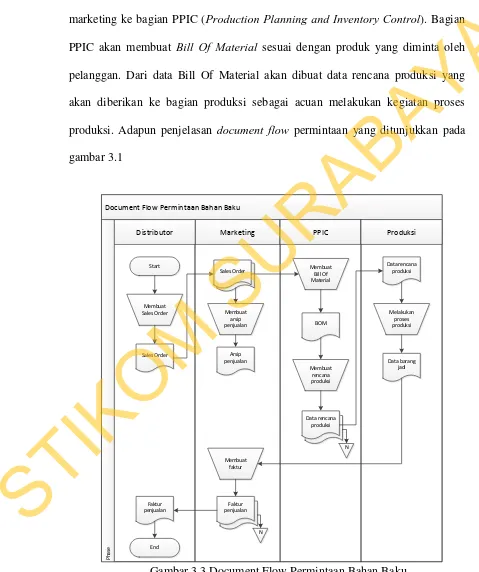

A. Document Flow Permintaan Bahan Baku

Pada document flow permintaan, dijelaskan bahwa sales order dari

pelanggan yang dalam hal ini adalah distributor akan diberikan dari pihak

marketing ke bagian PPIC (Production Planning and Inventory Control). Bagian

PPIC akan membuat Bill Of Material sesuai dengan produk yang diminta oleh

pelanggan. Dari data Bill Of Material akan dibuat data rencana produksi yang

akan diberikan ke bagian produksi sebagai acuan melakukan kegiatan proses

produksi. Adapun penjelasan document flow permintaan yang ditunjukkan pada

[image:32.595.45.524.155.727.2]gambar 3.1

Gambar 3.3 Document Flow Permintaan Bahan Baku Document Flow Permintaan Bahan Baku

Marketing

Distributor PPIC Produksi

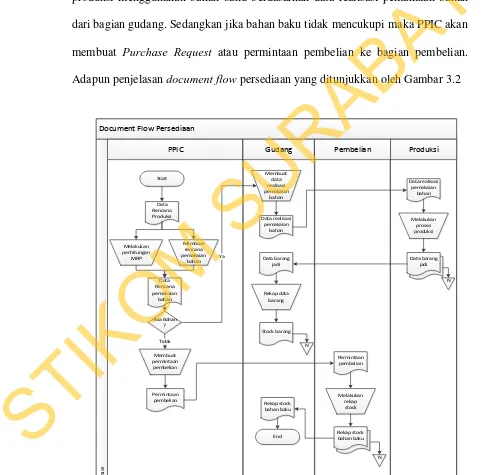

B. Document Flow Persediaan Bahan Baku

Pada document flow persediaan, proses produksi ditentukan oleh ada atau

tidaknya bahan baku yang ada di gudang. Bagian PPIC akan melakukan

pengecekan bahan baku. Jika bahan baku mencukupi maka bagian gudang akan

membuat data realisasi pemakaian bahan. Bagian produksi akan melakukan

produksi menggunakan bahan baku berdasarkan data realisasi pemakaian bahan

dari bagian gudang. Sedangkan jika bahan baku tidak mencukupi maka PPIC akan

membuat Purchase Request atau permintaan pembelian ke bagian pembelian.

[image:33.595.42.523.233.708.2]Adapun penjelasan document flow persediaan yang ditunjukkan oleh Gambar 3.2

Gambar 3.4 Document Flow Persediaan Bahan Baku

Document Flow Persediaan

PPIC Gudang Pembelian Produksi

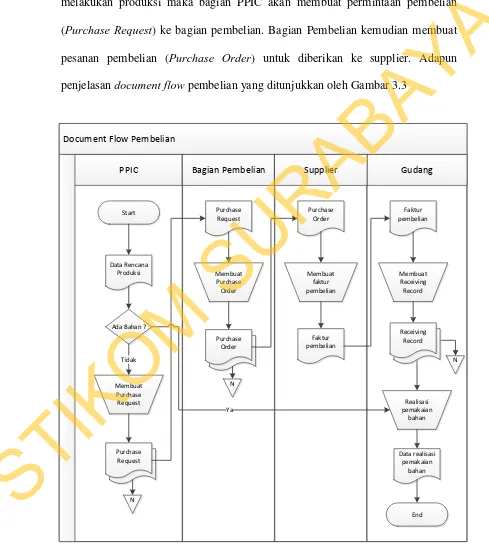

C. Document Flow Pembelian

Pada document flow pembelian dijelaskan bahwa bagian PPIC

melakukan pengecekan bahan baku. Bila bahan baku tidak mencukupi untuk

melakukan produksi maka bagian PPIC akan membuat permintaan pembelian

(Purchase Request) ke bagian pembelian. Bagian Pembelian kemudian membuat

pesanan pembelian (Purchase Order) untuk diberikan ke supplier. Adapun

[image:34.595.53.542.172.719.2]penjelasan document flow pembelian yang ditunjukkan oleh Gambar 3.3

Gambar 3.5 Document Flow Pembelian

Document Flow Pembelian

PPIC Bagian Pembelian Supplier Gudang

Start

Data Rencana Produksi

Ada Bahan ?

3.1.3 Analisis Kebutuhan Sistem

Menganalisis sistem adalah langkah awal untuk membuat suatu sistem

baru. Dalam langkah ini, dilakukan analisis terhadap permasalahan yang terdapat

pada PT. Gatra Mapan Malang dalam menangani perencanaan kebutuhan bahan

baku. Untuk dapat membuat sistem baru, terlebih dahulu harus diketahui alur

proses bisnis yang masih digunakan sampai saat ini yang kemudian akan dibuat

sebuah analasis.

Dalam menganalisis sistem yang sedang berjalan, dilakukan analisis

terhadap semua kebutuhan sistem, baik kebutuhan masukan, proses dan, keluaran

serta data store. Analisis terhadap kebutuhan sistem ini berguna untuk

mempermudah dalam pembuatan desain sistem yang baru bagi perusahaan dengan

melihat alur proses sistem yang sedang berjalan saat ini.

Analisis kebutuhan masukan berisi tentang kemungkinan masukan yang

akan diberikan pengguna sistem untuk diolah didalamnya. Kebutuhan akan

masukan ini akan dikelompokkan per proses, yaitu mengelola data master

customer, master supplier, master bahan baku, master barang setengah jadi,

master produk jadi, dan master BOM. Kemudian kebutuhan masukan proses

transaksi yaitu proses transaksi order barang, transaksi pembelian, transaksi

produksi harian, dan produksi keluar. Adapun kebutuhan masukan proses

perencanaan yaitu proses simulasi BOM tree dan simulasi MRP. Dari hasil

perencanaan tadi akan menghasilkan proses pembuatan laporan. Proses mencetak

laporan terdiri dari mencetak laporan rekapitulasi bahan baku, laporan rekapitulasi

produk, laporan produk masuk, laporan bahan baku masuk, dan laporan order

barang.

STIKOM

3.2 Perancangan Sistem

Gambar 3.6 Block Diagram Sistem Informasi Perencanaan

Kebutuhan Komponen Bahan Baku

Tahap awal dari pembuatan sistem ini yaitu memasukkan data order yang

yang disebut data permintaan pelanggan dan data Bill Of Material pada periode

tertentu. Data order barang dan data Bill Of Material pada produk tertentu dalam

suatu periode akan dijadikan sebagai input dalam proses MPS (Master

Production Schedule). Langkah selanjutnya adalah proses perencanaan dengan

menentukan kebutuhan komponen bahan baku menggunakan metode MRP

(Material Requirement Planning). Proses perhitungan MRP sendiri menggunakan

metode Lot Sizing yaitu Lot For Lot.

Setelah menentukan perencanaan MRP menggunakan Lot For Lot, akan

diperoleh laporan-laporan yang berhubungan dengan pembelian bahan baku dari

supplier serta jumlah produk yang akan diproduksi. Perusahaan akan mengetahui

jumlah kebutuhan bahan baku yang akan dipesan serta jumlah produk yang akan

diproduksi sesuai dengan jangka waktu yang telah ditentukan (lead time).

Proses Output

Laporan Produk Masuk

Data On Hand Inventory Data BOM Perencanaan kebutuhan komponen bahan baku dengan perhitungan Lot Size pada

3.2.1 System Flow

Dalam perancangan sistem dibuat berupa system flow ini

menggambarkan alur dari sistem informasi perencanaan kebutuhan komponen

bahan baku dengan menggunakan metode Lot Sizing pada MRP. System Flow

dibuat berdasarkan analisa dan kebutuhan pengguna dalam hal ini PT. Gatra

Mapan Malang.

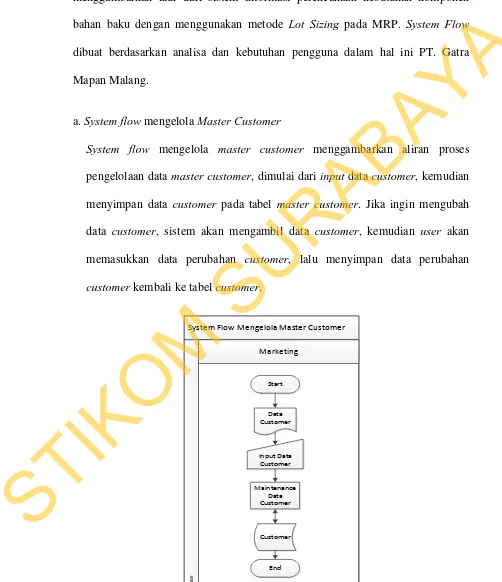

a. System flow mengelola Master Customer

System flow mengelola master customer menggambarkan aliran proses

pengelolaan data master customer, dimulai dari input data customer, kemudian

menyimpan data customer pada tabel master customer. Jika ingin mengubah

data customer, sistem akan mengambil data customer, kemudian user akan

memasukkan data perubahan customer, lalu menyimpan data perubahan

[image:37.595.41.543.150.732.2]customer kembali ke tabel customer.

Gambar 3.7 System Flow Mengelola Master Customer

System Flow Mengelola Master Customer

Marketing

Ph

as

e

Start

Data Customer

Input Data Customer

Maintenance Data Customer

End Customer

STIKOM

b. System flow mengelola Master Supplier

System flow mengelola master supplier menggambarkan aliran proses

pengelolaan data master supplier, dimulai dari input data supplier, kemudian

menyimpan data supplier pada tabel master supplier. Jika ingin mengubah data

supplier, sistem akan mengambil data supplier kemudian user akan

memasukkan data perubahan supplier, lalu menyimpan data perubahan

supplier kembali ke tabel supplier.

Gambar 3.8 System Flow Mengelola Master Supplier

c. System flow mengelola Master Tipe

System flow mengelola master tipe menggambarkan aliran proses pengelolaan

data master tipe, dimulai dari input data tipe, kemudian menyimpan data tipe

pada tabel master tipe. Jika ingin mengubah data tipe, sistem akan mengambil

System Flow Mengelola Master Supplier

Pembelian

P

h

a

se

Start

Data Supplier

Input Data Supplier

Maintenance Data Supplier

End Supplier

STIKOM

data tipe, kemudian user akan memasukkan data perubahan tipe, lalu

menyimpan data perubahan tipekembali ke tabel tipe produk.

Gambar 3.9 System Flow Mengelola Master Tipe

d. System flow mengelola Master Bahan Baku

System flow mengelola master bahan baku menggambarkan aliran proses

pengelolaan data master bahan baku, dimulai dari input data bahan baku,

kemudian menyimpan data bahan baku pada tabel master bahan baku. Jika

ingin mengubah data bahan baku, sistem akan mengambil data bahan baku

kemudian user akan memasukkan data perubahan bahan baku, lalu menyimpan

data perubahan bahan bakukembali ke tabel bahan baku.

System Flow Mengelola Master Tipe Produk

PPIC

P

h

as

e

Start

Tipe Produk

Input Data Tipe Produk

Maintenance Data Tipe

Produk

End Tipe Produk

STIKOM

Gambar 3.10 System Flow Mengelola Master Bahan Baku

e. System flow mengelola Master Barang Setengah Jadi

System flow mengelola master barang setengah jadi menggambarkan aliran

proses pengelolaan data master barang setengah jadi. Dimulai dari input data

barang setengah jadi yang juga membutuhkan data dari tabel bahan baku.

Kemudian data barang setengah jadi yang telah dimasukkan datanya akan

disimpan pada tabel master barang setengah jadi. Jika ingin mengubah data

barang setengah jadi, sistem akan mengambil data barang setengah jadi

kemudian user akan memasukkan data perubahan barang setengah jadi, lalu

menyimpan data perubahan barang setengah jadi kembali ke tabel barang

setengah jadi.

System Flow Mengelola Master Bahan Baku

PPIC

P

h

ase

Start

Data Bahan Baku

Input Data Bahan Baku

Maintenance Data Bahan

Baku

End Bahan

Baku

STIKOM

Gambar 3.11 System Flow Mengelola Master Barang Setengah Jadi

f. System flow mengelola Master Produk

System flow mengelola master produk menggambarkan aliran proses

pengelolaan data master produk. Dimulai dari input data produk yang juga

membutuhkan data dari tabel tipe produk. Kemudian data produk yang telah

dimasukkan datanya akan disimpan pada tabel master produk jadi. Jika ingin

mengubah data produk, sistem akan mengambil data produk kemudian user

akan memasukkan data produk, lalu menyimpan data produkkembali ke tabel

produk jadi.

System Flow Mengelola Master Barang Setengah Jadi

PPIC

P

h

a

se

Start

Data Barang Setengah

Jadi

Input Data Barang Setengah Jadi

Maintenance Data Barang Setengah Jadi

End Barang Setengah

Jadi

Bahan Baku

STIKOM

Gambar 3.12 System Flow Mengelola Master Produk jadi

g. System flow mengelola Master Bill Of Material (BOM)

System flow mengelola master bill of material menggambarkan aliran proses

pengelolaan data master bill of material. Dimulai dari proses mengambil data

dari tabel produk jadi. Selanjutnya input data bill of material, dimana data-data

bill of material diambil dari tabel bahan baku dan tabel barang setengah jadi.

Kemudian data bill of material tadi disimpan di tabel BOM dan tabel detail

BOM. Jika ingin mengubah data bill of material, sistem akan mengambil data

produk dari tabel produk jadi kemudian user akan memasukkan data update

BOM yang diambil dari tabel bahan baku dan tabel barang setengah jadi, lalu

menyimpan data bill of material kembali ke tabel BOM and tabel detail BOM.

System Flow Mengelola Master Produk

PPIC

Ph

as

e

Start

Data Produk

Input Data Produk

Maintenance Data Produk

End Produk

Jadi

Tipe Produk

STIKOM

Gambar 3.13 System Flow Mengelola Master Bill Of Material

h. System flow mengelola Transaksi Order Barang

System flow mengelola transaksi order barang menggambarkan aliran proses

pengelolaan data transaksi order barang. Dimulai dari input data sales order

yang diberikan oleh bagian marketing. Dari data sales order, bagian PPIC

melakukan input data yang diambil dari tabel customer dan tabel produk jadi.

Selanjutnya, data yang telah di input akan disimpan pada tabel order barang.

System Flow Mengelola Master Bill Of Materials

PPIC

Ph

as

e

Start

Input Data BOM

Maintenance Data BOM

End Produk

Jadi

Material

Barang Setengah

Jadi

BOM Produk

Detail BOM Data BOM

STIKOM

Gambar 3.14 System flow Mengelola Transaksi Order Barang

i. System flow mengelola Transaksi Pembelian

System flow mengelola transaksi pembelian menggambarkan aliran proses

pengelolaan data transaksi pembelian. Dimulai dari input data purchase request

yang diberikan oleh bagian PPIC. Dari data purchase request, bagian

pembelian melakukan input data yang diambil dari tabel supplier dan tabel

Material. Selanjutnya, data supplier dan material yang telah di input sebagai

data pembelian akan disimpan pada tabel pembelian.

System Flow Mengelola Transaksi Order Barang

PPIC Marketing

P

h

ase

Start

Input Data Order Barang

Simpan Data Order Barang

End Sales Order

Customer Produk

Jadi

Order Barang

STIKOM

Gambar 3.15 System Flow Mengelola Transaksi Pembelian

j. System flow mengelola Penjadwalan Order

System flow mengelola penjadwalan order menggambarkan aliran proses

pengelolaan penjadwalan order. Dimulai dari mengambil data order barang dari

tabel order barang. Selanjutnya input data penjadwalan order dari data order

barang. Kemudian data penjadwalan order yang telah di input, disimpan pada

tabel monitoring. Setelah disimpan pada tabel monitoring, user dapat melihat

tampilan jadwal order dilayar monitor.

System Flow Mengelola Transaksi Pembelian

Pembelian PPIC

P

h

as

e

Input Data Pembelian

Simpan Data Order Pembelian

End Ambil Data Supplier dan Data Material Start

Kebutuhan Bahan Baku

Pembelian Supplier

Bahan Baku

Input Kebutuhan Bahan Baku

STIKOM

Gambar 3.16 System Flow Mengelola Penjadwalan Order

k. System flow mengelola Produksi Harian

System flow mengelola produksi harian menggambarkan aliran proses

pengelolaan produksi harian. Dimulai dari mengambil data barang setengah

jadi dan data produk jadi. Selanjutnya input data produksi harian dari data

produk jadi dan data barang setengah jadi. Kemudian data produksi harian

yang telah di input, disimpan pada tabel data simpan.

System Flow Mengelola Penjadwalan Order PPIC

Start

Simpan Data Penjadwalan

Order

End Jadwal Order

Barang Cek Jadwal

Order

Order Barang

Monitoring Laporan

Order Produk

STIKOM

Gambar 3.17 System Flow Mengelola Produksi Harian

l. System flow mengelola Order Closing / Produk Keluar

System flow mengelola order closing / produk keluar menggambarkan aliran

proses pengelolaan order closing. Dimulai dari mengambil data order barang

dari tabel order barang. Selanjutnya input data order closing dari data order

barang. Kemudian data order barang yang telah di input, disimpan pada tabel

produk keluar.

System Flow Mengelola Produksi Harian Produksi

Start

Input Data Produksi Harian

Simpan Data Produksi

Harian

End Ambil Data Produk Jadi,

Barang Setengah Jadi Barang

Setengah Jadi

Produk Jadi

Data Simpan

STIKOM

Gambar 3.18 System Flow Mengelola Order Closing

m. System flow mengelola Perencanaan Simulasi BOM Tree

System flow mengelola perencanaan simulasi BOM tree menggambarkan aliran

proses pengelolaan perencanaan simulasi BOM tree. Dimulai dari mengambil

data produk jadi dari tabel produk jadi. Selanjutnya input data simulasi BOM

tree dari data produk jadi. Kemudian data simulasi BOM tree yang telah di

input, dapat ditampilkan pada layar monitor.

System Flow Mengelola Order Closing

Marketing

Start

Input Data Order Closing

Simpan Data Order Closing

End

Order Barang

Produk Keluar Data Order

Barang

STIKOM

Gambar 3.19 System Flow Mengelola Perencanaan Simulasi BOM Tree

m. System flow mengelola Perencanaan Simulasi MRP

System flow mengelola perencanaan simulasi MRP menggambarkan aliran

proses pengelolaan perencanaan simulasi MRP. Dimulai dari mengambil data

barang setengah jadi, data produk jadi, dan data bahan baku dari tabel

masing-masing. Selanjutnya input data perencanaan simulasi MRP dari data produk

jadi, barang setengah jadi, dan bahan baku. Kemudian data simulasi MRP yang

telah di input, disimpan pada tabel MRP.

System Flow Mengelola Simulasi BOM Tree PPIC

Start

Menampilkan Simulasi BOM

Tree

End Simulasi Bom

Tree

Menampilkan Detail Data

Detail Data BOM

Produk Jadi

Data Simpan Barang Setengah

Jadi

Bahan Baku

STIKOM

Gambar 3.20 System Flow Mengelola Perencanaan Simulasi MRP

n. System flow mencetak laporan rekapitulasi produk

System flow mencetak laporan rekapitulasi produk menggambarkan aliran

proses mencetak laporan rekapitulasi produk. Dimulai dari menampilkan

laporan rekapitulasi produk dari tabel data simpan. Setelah laporan ditampilkan

kemudian laporan dicetak untuk diberikan kepada pemilik perusahaan.

System Flow Mengelola Simulasi MRP

PPIC

Start

Input Data Simulasi MRP

Simpan Data Simulasi

MRP

End Ambil Data Produk Jadi,

Barang Setengah Jadi,

Bahan Baku Barang

Setengah Jadi

Bahan Baku

Produk Jadi

MRP

STIKOM

Gambar 3.21 System flow Mencetak Laporan Rekapitulasi Produk

o. System flow mencetak laporan rekapitulasi material

System flow mencetak laporan rekapitulasi material menggambarkan aliran

proses mencetak laporan rekapitulasi material. Dimulai dari menampilkan

laporan rekapitulasi material dari tabel data simpan. Setelah laporan

ditampilkan kemudian laporan dicetak untuk diberikan kepada pemilik

perusahaan.

Sistem Flow Cetak Laporan Rekapitulasi Produk

PPIC Pemilik

P

h

a

s

e

Menampilkan Laporan Rekap Produk

Rekapitulasi Produk

Data Simpan Start

Cetak Rekapitulasi

Produk

Rekapitulasi Produk

Rekapitulasi Produk

Start

STIKOM

Gambar 3.22 System flow mencetak laporan rekapitulasi material

p. System flow mencetak laporan rekapitulasi produk per pesanan

System flow mencetak laporan rekapitulasi produk per pesanan

menggambarkan aliran proses mencetak laporan rekapitulasi produk per

pesanan. Dimulai dari menampilkan laporan rekapitulasi produk per pesanan

dari tabel data simpan. Setelah laporan ditampilkan kemudian laporan dicetak

untuk diberikan kepada pemilik perusahaan.

Sistem Flow Cetak Laporan Rekapitulasi Material

PPIC Pemilik

P

h

a

se

Menampilkan Laporan

Rekap Material

Rekapitulasi Material

Data Simpan Start

Cetak Rekapitulasi

Material

Rekapitulasi Material

Rekapitulasi Material

Start

STIKOM

Gambar 3.23 System flow mencetak laporan rekapitulasi produk per pesanan

q. System flow mencetak laporan rekapitulasi material per pesanan

System flow mencetak laporan rekapitulasi material per pesanan

menggambarkan aliran proses mencetak laporan rekapitulasi material per

pesanan. Dimulai dari menampilkan laporan rekapitulasi material per pesanan

dari tabel data simpan. Setelah laporan ditampilkan kemudian laporan dicetak

untuk diberikan kepada pemilik perusahaan.

Sistem Flow Cetak Laporan Rekapitulasi Produk Per Pesanan

PPIC Pemilik

P

h

a

se

Menampilkan Laporan Rekap Produk

Per Pesanan

Rekapitulasi Produk Per

Pesanan

Data Simpan Start

Cetak Rekapitulasi

Produk Per Pesanan

Rekapitulasi Produk Per Pesanan

Rekapitulasi Produk Per Pesanan

Start

STIKOM

Gambar 3.24 System flow mencetak laporan rekapitulasi material per pesanan

r. System flow mencetak laporan order barang

System flow mencetak laporan order barang menggambarkan aliran proses

mencetak laporan order barang. Dimulai dari menampilkan laporan order

barang dari tabel order barang. Setelah laporan ditampilkan kemudian laporan

dicetak untuk diberikan kepada pemilik perusahaan.

Sistem Flow Cetak Laporan Rekapitulasi Material Per Pesanan

PPIC Pemilik

P

h

a

se

Menampilkan Laporan

Rekap Material Per

Pesanan

Rekapitulasi Material Per

Pesanan

Data Simpan Start

Cetak Rekapitulasi Material Per

Pesanan

Rekapitulasi Material Per Pesanan

Rekapitulasi Material Per Pesanan

Start

STIKOM

Gambar 3.25 System flow mencetak laporan order barang

3.2.2 Data Flow Diagram

Data Flow Diagram (DFD) adalah gambaran aliran informasiyang

terlibat dalam suatu prosedur yang terdpat dalam suatu sistem. Diagram ini

menjelaskan lebih lanjut suatu proses yang terdapat pada diagram berjenjang pada

alur data yang terjadi di setiap proses. DFD berfungsi untuk menggambarkan

aliran data yang terjadi di dalam sistem dari tingkat tertinggi sampai ke tingkat

yang terendah seeing memungkinkan untuk dilakukan proses dekomposis

(decompose), partisi atau pembagin sistem ke dalam bagian-bagian yang lebih

kecil dan lebih sederhana.

Sistem Flow Cetak Laporan Order Barang

PPIC Pemilik

P

h

as

e

Menampilkan Laporan Order Barang

Laporan Order Barang

Order Barang Start

Cetak Laporan Order Barang

Laporan Order Barang

Laporan Order Barang

Start

STIKOM

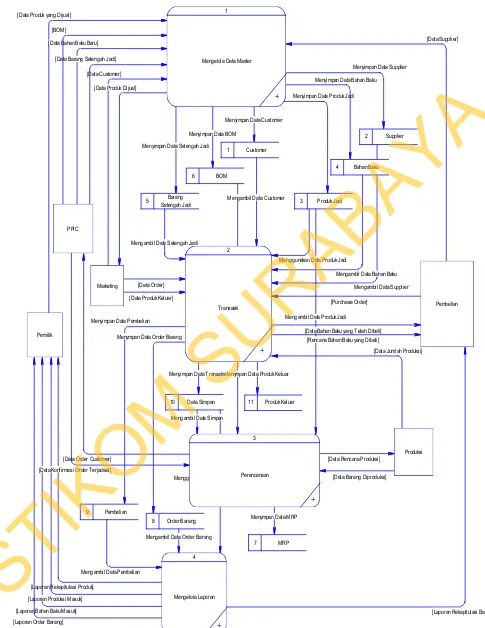

A. Context Diagram

Context diagram adalah merupakan diagram pertama dalam rangkaian

suatu DFD yang menggambarkan entitas-entitas yang berhubungan dengan suatu

sistem. Pada context diagram sistem informasi perencanaan kebutuhan komponen

bahan baku dengan menggunakan MRP, terdapat 5 external entity, yaitu:

Production Planning and Inventory Control (PPIC), Marketing, Pembelian,

Produksi, dan Pemilik. Masing-masing dari entity tersebut memberikan input dan

oleh sistem akan diberika output yang berupa laporan atau dokumen yang lain.

Pada Gambar 3.18 merupakan gambaran context diagram dari sistem

informasi perencanaan kebutuhan komponen bahan baku dengan metode MRP

yang menjelaskan alur sistem dan data dari entitas-entitas, serta informasi yang

didapat dari proses-proses yang terjadi di dalam sistem.

Gambar 3.26 Context Diagram Sistem Informasi Perencanaan Kebutuhan

Komponen Bahan Baku Dengan Metode MRP

Data Order Customer

Data Jumlah Produks i

Data Produk Keluar Data Order

Data Bahan Baku yang Telah Dibeli Data Supplier

Laporan Rekapitulas i Produk Laporan Rekapitulas i Bahan Baku

Data Produk yang Dijual Data Rencana Produks i

Data Konfirmasi Order Terjadwal

Data Produk Dijual

Data Barang Diproduksi

Laporan Bahan Baku M asuk Laporan Produks i Masuk

Laporan Order Barang Purchase Order

Data Cus tomer Data Barang Seteng ah J adi Data Bahan Baku Baru

BOM PPIC Marketing Pembelian Pemilik 0

Sis tem Informasi Perencanaan Kebutuhan Komponen Bahan Baku

+

Produksi

STIKOM

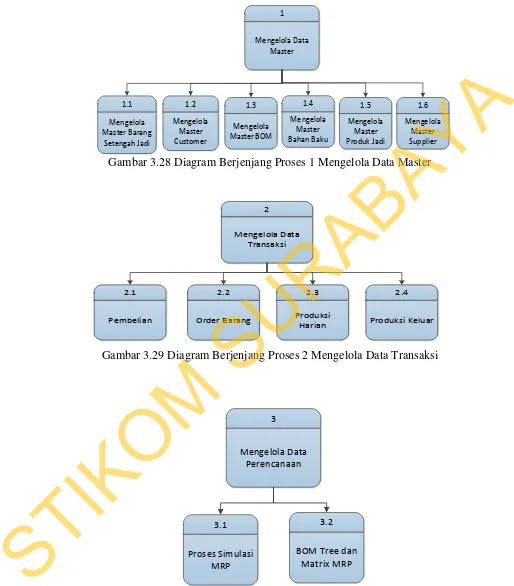

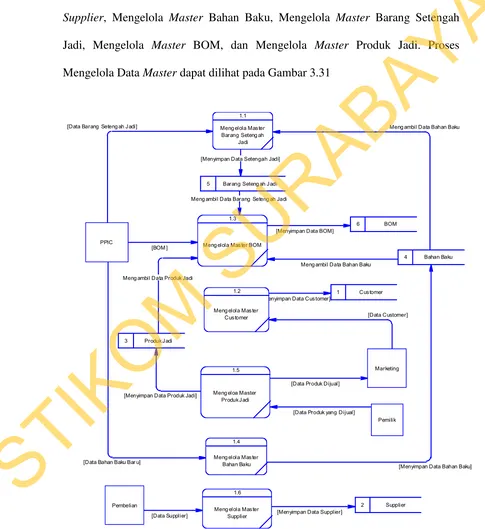

[image:56.595.45.512.228.704.2]B. Diagram Berjenjang

Diagram berjenjang merupakan alat perancngan sistem yang dapat

menampilkan seluruh proses yang terdapat pada suatu aplikasi tertentu dengan

jelas dan terstruktur. Pada analisa sistem perencanaan kebutuhan komponen bahan

baku dengan metode MRP terdapat beberapa proses utama, yaitu mengelola

master, mengelola transaksi, pernecanaan, dan mengelola laporan. Empat proses

yang dijabarkan kembali menjadi beberapa subproses. Dari diagram berjenjang

berikut ini akan terlihat subproses dari proses tersebut di atas. Sebuah proses yang

terbentuk merupakan penjabaran dari masing-masing proses di atasnya dan semua

telah tergambar jelas pada context diagram sebelumnya. Adapun secara garis

besar, diagram berjenjang yang membangun sistem dapat digambarkan pada

Gambar 3.19

Gambar 3.27 Diagram Berjenjang Level 1Sistem Informasi Perencanaan

Kebutuhan Komponen Bahan Baku Dengan Metode MRP Sistem Informasi

Perencanaan Kebutuhan Komponen

Bahana Baku 0

Mengelola Data Master

1

Mengelola Data Transaksi

2

Mengelola Data Perencanaan

3

Mengelola Laporan 4

STIKOM

Gambar 3.28 Diagram Berjenjang Proses 1 Mengelola Data Master

[image:58.595.42.556.95.681.2]Gambar 3.29 Diagram Berjenjang Proses 2 Mengelola Data Transaksi

Gambar 3.30 Diagram Berjenjang Proses 3 Mengelola Data Perencanaan Mengelola Data Master 1 Mengelola Master Barang Setengah Jadi 1.1 Mengelola Master Customer 1.2 Mengelola Master Bahan Baku 1.4 Mengelola Master BOM 1.3 Mengelola Master Produk Jadi 1.5 Mengelola Master Supplier 1.6 Mengelola Data Transaksi 2 Pembelian 2.1 Order Barang 2.2 Produksi Harian 2.3 Produksi Keluar 2.4 Mengelola Data Perencanaan 3 Proses Simulasi MRP 3.1

BOM Tree dan Matrix MRP

3.2

STIKOM

Gambar 3.31 Diagram Berjenjang Proses 4 Mengelola Laporan

C. DFD Level 0 Sistem Perencanaan Kebutuhan Komponen Bahan Baku dengan Metode MRP

Setelah context diagram maka digambarkan diagram yang lebih rinci,

yang disebut dengan DFD level 0. DFD level 0 membentuk semuaaliran proses

input dan output yang ada pada context diagram sebelumnya. Tiap-tiap proses

tersebut akan membentuk hubungan yang saling terkait sehingga membentuk

aliran proses yang menggambarkan proses dari sistem informasi perencanaan

kebutuhan komponen bahan baku dengan metode MRP. Pada DFD Level 0 terdiri

dari 4 proses, yaitu: proses mengelola data master, mengelola data transaksi,

mengelola data perencanaan, dan mengelola laporan. Pada level ini digambarkan

semua proses yang dilakukan pada sistem informasi perencanaan kebutuhan

komponen bahan baku menggunakan metode MRP pada Gambar 3.24

Mengelola Laporan 4

Membuat Laporan Rekapitulasi Bahan Baku

4.1

Membuat Laporan Rekapitulasi

Produk 4.2

Membuat Laporan Pembelian

4.3

Membuat Laporan Order

Barang 4.4

Membuat Laporan Produk Masuk

4.5

STIKOM

Gambar 3.32 DFD Level 0Sistem Informasi Perencanaan Kebutuhan Komponen Bahan Baku Dengan Metode MRP

[Data Order Customer]

Meng gunakan Data