PERENCANAAN PERSEDIAAN BAHAN BAKU

MENGGUNAKAN METODE MRP(MATERIAL REQUIREMENT PLANNING)

DI PR. CENGKIR GADING NGANJUKS

S

K

K

R

R

I

I

P

P

S

S

I

I

O

Olleehh::

SUDARMAJI

SUDARMAJI

0

0553322001100003344

J

JUURRUUSSAANNTTEEKKNNIIKKIINNDDUUSSTTRRII F

FAAKKUULLTTAASSTTEEKKNNOOLLOOGGIIIINNDDUUSSTTRRII U

UNNIIVVEERRSSIITTAASSPPEEMMBBAANNGGUUNNAANNNNAASSIIOONNAALL““VVEETTEERRAANN””

J

JAAWWAATTIIMMUURR

LEMBAR PENGESAHAN

SKRIPSI

PERENCANAAN PERSEDIAAN BAHAN BAKU

MENGGUNAKAN METODE MRP(MATERIAL REQUIREMENT PLANNING)

DI PR. CENGKIR GADING NGANJUKOLEH :

SUDARMAJI

NPM : 0532010034

Telah disetujui untuk mengikuti Ujian Negara Lisan

Gelombang V Tahun Ajaran 2009 – 2010

Surabaya, 20 Mei 2010

Mengetahui,

Mengetahui Dosen Pembimbing I

Ir. Handoyo, MT NIP. 19570209 198903 1 001

Mengetahui Dosen Pembimbing II

Farida Pulansari, ST, MT NIP.27902 0440 201

Mengetahui,

Ketua Jurusan Teknik Industri

UPN “Veteran” Jawa Timur

i

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan

rahmat, taufik dan hidayahNya sehingga penulis dapat menyelesaikan tugas

skripsi dengan judul “PERENCANAAN PERSEDIAAN BAHAN BAKU

MENGGUNAKAN METODE MRP (MATERIAL REQUIREMENT PLANNING)

DI PR. CENGKIR GADING NGANJUK)”.

Dalam penyusunan dan penulisan Laporan ini tentunya tidak terlepas

dari bimbingan, dukungan serta motivasi dari berbagai pihak. Oleh karena itu

dalam kesempatan ini, penyusun sampaikan terima kasih sebesar – besarnya

kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP., Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur yang telah memberikan

kesempatan kepada penulis untuk menuntut ilmu di Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Ir. M. Tutuk Safirin. MT, selaku Ketua Jurusan Teknik Industri,

Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

4. Bapak Dr. Ir. Minto Waluyo, MM, selaku Sekretaris Jurusan Teknik

Industri, Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

5. Bapak Ir. Handoyo, MT. Selaku Dosen Pembimbing I yang telah memberi

petunjuk sehingga dapat terselesainya penyusunan laporan ini.

ii

6. Ibu Farida Pulansari, ST, MT. Selaku Dosen Pembimbing II yang telah

memberi petunjuk sehingga dapat terselesainya penyusunan laporan ini

7. Bapak Ibu Dosen Teknik Industri yang terhormat, yang selalu memberikan

banyak ilmunya kepada saya.

8. Dan semua pihak yang telah membantu terselesainya laporan ini, yang

tidak dapat saya sebutkan satu per satu.

Penulis menyadari bahwa skripsi ini masih banyak kekurangan baik isi

maupun penyajiannya. Oleh karena itu penulis mengharapkan saran dan kritik

yang membangun.

Akhir kata semoga skripsi ini dapat memberikan manfaat bagi semua

pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua

pihak yang telah membantu penulis.

Amien…..

Surabaya, Juni 2010

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR TABEL... v

DAFTAR GAMBAR... vi

DAFTAR LAMPIRAN... vii

ABSTRAKSI... viii

BAB I PENDAHULUAN 1.1 Latar Belakang... 1

1.2 Perumusan Masalah... 3

1.3 Batasan Masalah ... 3

1.4 Asumsi ... 4

1.5 Tujuan Penelitian... 4

1.6 Manfaat Penelitian... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1 Persediaan... 7

2.1.1 Macam-macam Persediaan ... 8

2.1.2 Kegunaan Persediaan ... 9

2.1.3 Biaya-biaya yang berkaitan dengan persediaan ... 10

2.1.4 Peramalan (Forecasting) produksi... 11

2.1.4.1 Teknik Peramalan ... 12

2.1.4.2 Metode Peramalan ... 13

2.2 Perencanaan Kebutuhan bahan MRPMaterial Requirement Planning) ... 15

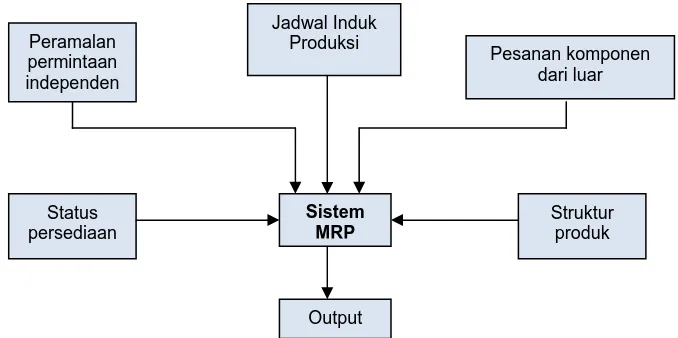

2.2.1 Input untuk sistem Material Requirement Planning... 16

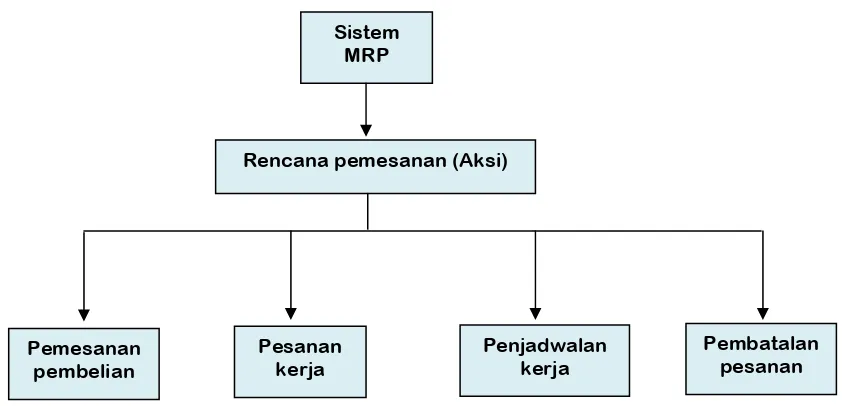

2.2.2 Output untuk sistem Material Requirement Planning... 19

2.2.3 Syarat- syarat Pendahuluan ... 21

2.2.4 Unsur-unsur Perhitungan Material Requirement Planning (MRP) ... 22

2.2.5.1 Netting... 23

2.2.5.2 Lotting... 23

2.2.5.3 Ofsetting... 25

2.2.5.4 Explossion... 25

2.3 Penelitian Terdahulu... 26

BAB III METODE PENELITIAN 3.1 Lokasi dan Waktu Penelitian... 31

3.2 Identifikasi Dan Definisi Operasional Variabel ... 31

3.2.1 Identifikasi Variabel... 31

3.2.2 Definisi Operasional Variabel... 32

3.3 Langkah – langkah Pemecahan Masalah... 33

3.4 Metode Pengumpulan Data ... 38

3.5 Metode Pengolahan Data... 39

3.5.1 Jadwal Induk Produksi ... 39

3.5.2 Catatan Persediaan ... 39

3.5.3 Struktur Produk ... 40

3.5.4 Perhitungan Material Requirement Planning... 40

3.6 Analisa Data ... 41

3.7 Penarikan Kesimpulan... 41

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data... 42

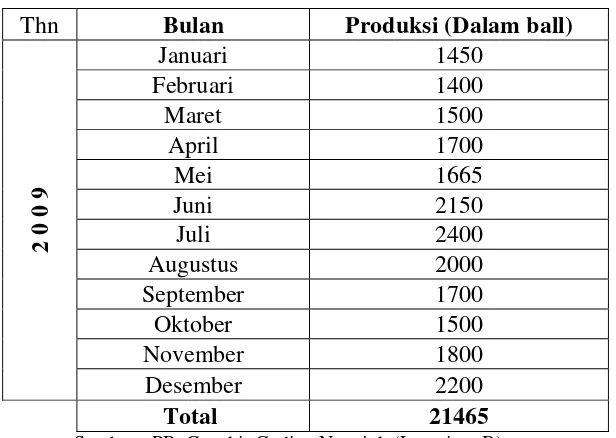

4.1.1 Data Produksi Rokok Kretek Tahun 2009 ... 42

4.1.2 Data Inventory Ond Hand... 43

4.1.3 Struktur Produk (Bill Of Material)... 44

4.1.4 Lead Time... 45

4.1.5 Data Biaya Pengadaan Material ... 45

4.2 Pengolahan Data ... 46

4.2.1 Perencanaan Kebutuhan Bahan Baku Metode Perusahaan... 46

4.2.2 Jadwal Induk Produksi ... 49

4.2.4 Perbandingan Total Biaya Antara Kebijakan Perusahaan Dengan

Metode MRP ... 56

4.3 Peramalan Produksi Tahun 2010... 57

4.3.1 Jadwal Induk Produksi 2010 ... 59

4.3.2 Perencanaan Persediaan Bahan Baku MRP Tahun 2010... 60

4.3 Pembahasan ... 64

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan... 65

5.2 Saran ... 66

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Struktur Produk ... 18

Gambar 2.2 Input untuk MRP ... 19

Gambar 2.3 Output dari MRP ... 20

Gambar 2.4 Sistem lengkap MRP... 21

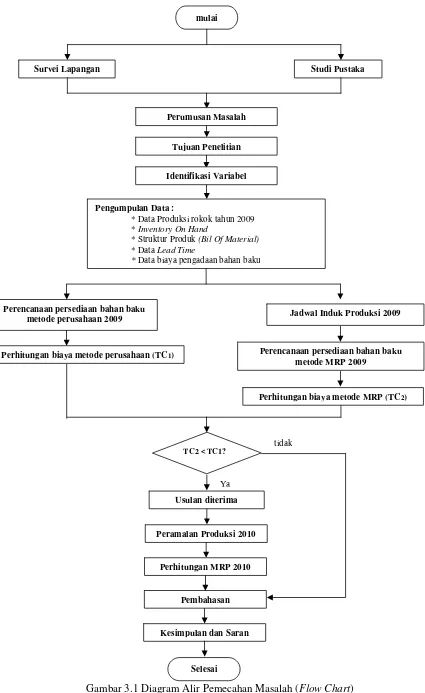

Gambar 3.1 Diagram Alir Pemecahan Masalah (Flow Chart) ... 34

Gambar 4.1 Struktur Produk ... 44

DAFTAR TABEL

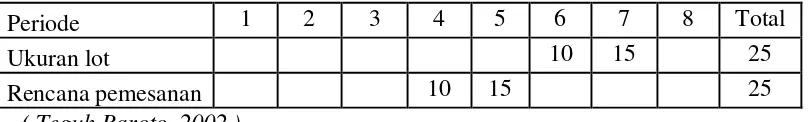

Tabel 2.1 Contoh Netting... 23

Tabel 2.2 Contoh Lotting dengan Lot for lot... 24

Tabel 2.3 Contoh lotting dengan FPR... 24

Tabel 2.4 Contoh lotting dengan FOQ... 24

Tabel 2.5 Contoh proses offseting ... 25

Tabel 2.6 Contoh eksplosion... 25

Tabel 3.1 Hasil Analisa Perhitungan MRP ... 40

Tabel 4.1 Data Produksi Rokok Kretek Tahun 2009... 43

Tabel 4.2 Inventory On Hand... 43

Tabel 4.3 Bil Of Material... 44

Tabel 4.4 Lead Time... 45

Tabel 4.5 Biaya Pengadaan Material ... 45

Tabel 4.6 Data Permintaan Tahun 2009 ... 46

Tabel 4.7 Total Biaya Bahan Baku Perusahaan... 48

Tabel 4.8 Jadwal Induk Produksi Tahun 2009... 50

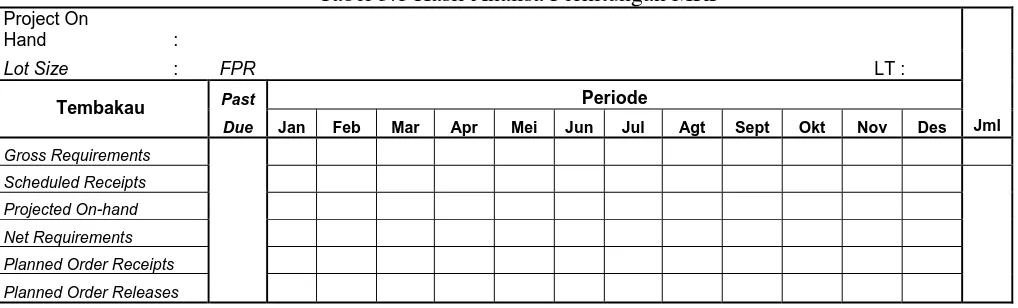

Tabel 4.9 MRP Bahan Baku Tembakau ... 52

Tabel 4.10 MRP Bahan Baku Saus... 53

Tabel 4.11 MRP Bahan Baku Cengkeh ... 54

Tabel 4.12 MRP Bahan Baku Kertas ... 55

Tabel 4.13 Total Biaya Metode MRP ... 56

Tabel 4.14 Perbandingan Total Biaya... 56

Tabel 4.15 Ramalan Produksi 2010 ... 59

Tabel 4.16 Jadwal Induk Produksi 2010... 59

Tabel 4.17 MRP Bahan Baku Tembakau ... 60

Tabel 4.18 MRP Bahan Baku Saus... 61

Tabel 4.19 MRP Bahan Baku Cengkeh ... 62

Tabel 4.20 MRP Bahan Baku Kertas ... 63

DAFTAR LAMPIRAN

Lampiran A Gambaran Umum Perusahaan

Lampiran B Data Perusahaan

Lampiran C Perhitungan Metode Perusahaan 2009

Lampiran D Jadwal Induk Produksi – MRP 2009

Lampiran E Peramalan Produksi 2010

PERENCANAAN PERSEDIAAN BAHAN BAKU

MENGGUNAKAN METODE MRP (Material Requirement Planning)

PR. Cengkir Gading Nganjuk

Sudarmaji

Abstrak

Persediaan adalah sebagai suatu aktiva yang meliputi barang-barang milik perusahaan dengan maksud untuk dijual dalam suatu periode usaha yang normal, atau penyediaan barang-barang yang masih dalam pengerjaan atau proses produksi, ataupun persediaan bahan baku yang menunggu penggunaannya dalam suatu proses produksi, yang disediakan untuk memenuhi permintaan dari konsumen atau langganan setiap waktu ( seberapa banyak dan kapan digunakan dalam produksi barang ).

Permasalahan yang terjadi di PR. Cengkir Gading ini adalah belum adanya perencanaan yang secara khusus dalam penyediaan bahan baku rokok, perencanaan penyediaan bahan baku rokok berdasarkan pesanan yang terjadi pada bulan-bulan sebelumnya, sehingga masih terjadi kekurangan atau kelebihan bahan baku.

Tujuan dari penelitian ini adalah Untuk merencanakan kebutuhan persediaan bahan baku yang optimal menggunakan metode Material Requirement Planning. MRP merupakan teknik pendekatan yang bertujuan untuk meningkatkan produktivitas perusahaan dengan cara menjadwalkan kebutuhan akan material atau bahan baku untuk membantu perusahaan dalam mengatasi kebutuhan minimum dari bahan baku dan menjamin tercapainya jadwal produksi akhir, sehingga bahan baku yang dibutuhkan dapat tersedia sesuai dengan yang direncanakan.

Dari perhitungan biaya bahan baku selama 2009, total biaya yang dikeluarkan dengan menggunakan metode perusahaan sebesar Rp. 5.727.840.000,- lebih besar dari metode MRP yaitu sebesar Rp. 5.606.598.000,-. dengan menggunakan metode MRP perusahaan dapat mengurangi biaya hingga Rp. 121.242.000,- atau penghematan sebesar 2,1%. dan interval pemesanan dari 12 kali menjadi 6 kali selama setahun. Perencanaan kebutuhan persediaan bahan baku untuk 1 tahun mendatang menggunakan metode MRP adalah : bahan baku tembakau sebesar 74758 kg, bahan baku saus 5979 ltr, bahan baku cengkeh 37378kg,

dan bahan baku kertas 2595 dos. dengan total biaya pengadaan bahan baku Rp. 5.084.658.000,-.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Produksi merupakan kegiatan inti dari perusahaan. Dalam proses produksi

perusahaan dituntut untuk menghasilkan suatu produk berkualitas sesuai

keinginan konsumen. Kegiatan perusahaan mempunyai hubungan yang sangat

erat dengan kegiatan produksi. Perusahaan mengadakan kegiatan produksi untuk

memenuhi kebutuhan pasar. Untuk mengadakan kegiatan produksi, maka harus

tersedia bahan baku. Oleh karena itu di dalam dunia usaha masalah bahan baku

merupakan masalah yang sangat penting. Agar jangan sampai terjadi

keterlambatan bahan baku, maka harus diadakan penentuan persediaan bahan

baku secara baik.

Salah satu faktor yang dapat meningkatkan efesiensi dalam menghasilkan

produk yang berkualitas adalah dengan memfokuskan diri pada manajemen

persediaan. Dalam hal ini salah satu permasalahannya adalah masalah kebutuhan

bahan baku. Perusahaan sering melakukan kesalahan dengan kurang tepatnya

melakukan persediaan bahan baku untuk kebutuhan dalam menghasilkan

produk-produk industri. Hal ini mengakibatkan jalannya aktifitas industri menjadi

tersendat dan tidak dapat memproduksi produk dengan tepat waktu. Sebaliknya

apabila kebutuhan bahan baku yang terlalu berlebihan juga dapat mengakibatkan

PR. Cengkir Gading adalah perusahaan yang memproduksi beberapa jenis

rokok, antara lain : rokok kretek, dan klobot. Permasalahan yang terjadi di PR.

Cengkir Gading ini adalah belum adanya perencanaan yang secara khusus dalam

penyediaan bahan baku rokok, perencanaan penyediaan bahan baku rokok

berdasarkan pesanan yang terjadi pada bulan-bulan sebelumnya, sehingga terjadi

kekurangan atau kelebihan bahan baku.

Oleh karena itu perlu adanya suatu sistem yang dapat digunakan untuk

menangani masalah yang berkaitan dengan penyediaan bahan baku agar proses

produksi berjalan lancar dan tidak terhambat dengan masalah bahan baku.

Salah satu cara untuk mengendalikan persediaan bahan baku adalah

dengan metode Material Requirement Planning (MRP). MRP merupakan teknik

pendekatan yang bertujuan untuk meningkatkan produktivitas perusahaan dengan

cara menjadwalkan kebutuhan akan material atau bahan baku untuk membantu

perusahaan dalam mengatasi kebutuhan minimum dari bahan baku dan menjamin

tercapainya jadwal produksi akhir, sehingga bahan baku yang dibutuhkan dapat

tersedia sesuai dengan yang direncanakan.

Diharapkan dengan MRP perusahaan dapat mengatur jadwal secara teliti

terhadap persediaan bahan baku dan dapat direvisi bila terdapat perubahan pada

1.2 Perumusan Masalah

Fokus permasalahan yang ingin diteliti dalam penelitian kali ini adalah :

“Bagaimana merencanakan dan mengendalikan persediaan bahan baku

di PR. Cengkir Gading?”.

1.3 Batasan Masalah

Dalam penelitian ini, supaya pembahasan lebih terarah maka pembahasan

perlu dibatasi yaitu sebagai berikut:

1. Hal- hal yang berhubungan dengan masalah pengadaan bahan baku dianggap

selalu tersedia dan pembelian bahannya dilakukan oleh bagian departemen

pengadaan bahan baku

2. Biaya biaya yang digunakan diasumsikan tetap dan tidak dipengaruhi

kebijakan kenaikan (inflasi) dan penurunan (deflasi) harga.

3. Penelitian hanya pada bahan baku utama rokok kretek, yaitu tembakau,

cengkeh, saus, dan kertas.

4. Kapasitas gudang mencukupi dan dalam keadaan normal.

5. Tidak dipertimbangkan adanya faktor acak seperti bencana alam, perang, dan

lain sebagainya.

6. Penelitian dilakukan pada Intern perusahaan dan tidak melibatkan konsumen.

1.4 Asumsi

Asumsi yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Tidak terdapat perubahan kebijakan dari perusahaan yang bersifat sangat

signifikan sehingga dapat mempengaruhi penelitian ini.

2. Harga pembelian bahan baku tetap selama periode perhitungan dilakukan

3. Lead time diketahui pada masing-masing bahan.

4. Data dianggap valid

5. Bahan baku selalu tersedia pada saat perakitan.

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

Untuk merencanakan kebutuhan persediaan bahan baku yang optimal

menggunakan metode Material Requirement Planning.

1.6 Manfaat Penelitian

Dari latar belakang yang telah dibahas diatas maka dalam penelitian ini

mempunyai manfaat yaitu :

Dapat digunakan sebagai bahan pertimbangan dalam perencanaan

persediaan bahan baku pada perusahaan. Sehingga perusahaan dapat mengetahui

1.7 Sistematika Penulisan

Untuk memudahkan memahami pembahasannya, maka laporan ini secara

sistematika adalah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini menggambarkan secara garis besar Skripsi, meliputi latar

belakang masalah, perumusan masalah, pembatasan masalah,

asumsi-asumsi, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Menguraikan teori-teori yang akan digunakan dalam penelitian seperti

teori tentang persediaan barang, dan metode Material Requirement

Planning (MRP).

BAB III : METODOLOGI PENELITIAN

Dalam bab ini diuraikan tentang lokasi dan waktu penelitian, diagram

alir langkah-langkah pemecahan masalah, identifikasi variabel, metode

pengambilan data dan metode analisis data.

BAB IV : ANALISA HASIL DAN PEMBAHASAN

Bab ini berisi hasil dan pembahasan terhadap data-data yang telah

BAB V : KESIMPULAN DAN SARAN

Kesimpulan dan saran ini berisikan kesimpulan yang diperoleh dari

hasil pemecahan persoalan dan saran-saran untuk bahan pertimbangan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Persediaan

Menurut Suyadi Prawirosentoso (2000;65). bahwa : Persediaan (Inventory)

adalah suatu bagian dari kekayaan perusahaan manufaktur yang digunakan dalam

rangkaian proses produksi untuk diolah menjadi barang setengah jadi dan

akhirnya menjadi barang jadi.

Sofjan Assauri (1993) persediaan adalah sebagai suatu aktiva yang

meliputi barang-barang milik perusahaan dengan maksud untuk dijual dalam suatu

periode usaha yang normal, atau penyediaan barang-barang yang masih dalam

pengerjaan atau proses produksi, ataupun persediaan bahan baku yang menunggu

penggunaannya dalam suatu proses produksi, yang disediakan untuk memenuhi

permintaan dari konsumen atau langganan setiap waktu ( seberapa banyak dan

kapan digunakan dalam produksi barang ).

Setiap perusahaan perlu mengadakan persediaan untuk dapat menjamin

kelangsungan hidupnya. Untuk pengadaan persediaan ini dibutuhkan sejumlah

biaya dalam persediaan tersebut. Oleh karena itu setiap perusahaan harus dapat

mempertahankan jumlah persediaan optimal yang dapat menjamin kebutuhan bagi

kelancaran kegiatan perusahaan dalam jumlah dan mutu yang tepat serta dengan

2.1.1 Macam-macam Persediaan

Seperti kita ketahui bahwa persediaan yang terdapat dalam perusahaan

industri dapat dikelompokkan atau dibedakan menurut jenis dan posisi barang

tersebut didalam urutan pengerjaan produk, yaitu ( Sofyan A, 1993 ) :

1. Raw Material Stock.

Yaitu persediaan dari barang-barang berwujud yang digunakan dalam

proses produksi, barang mana dapat diperoleh dari sumber-sumber alam ataupun

dibeli dari supplier atau perusahaan yang menghasilkan bahan baku bagi

perusahaan yang menggunakannya. Bahan baku diperlukan oleh pabrik untuk

diolah, yang setelah melalui beberapa proses diharapkan menjadi finished goods.

2. Work in Process / Progress Stock

Merupakan persediaan barang-barang hasil yang keluar dari tiap-tiap

bagian dalam satu pabrik atau bahan-bahan yang telah diolah menjadi suatu

bentuk baru tetapi lebih perlu diproses kembali untuk kemudian menjadi barang

jadi. Dengan kata lain, yaitu perantara yang belum berupa barang jadi, akan tetapi

masih mempunyai proses lebih lanjut lagi di pabrik sehingga menjadi yang sudah

siap untuk dijual pada konsumen.

3. Finished Goods Stock

Yaitu persediaan barang-barang yang telah selesai di proses atau diolah

dalam pabrik dan siap untuk dijual kepada langganan atau perusahaan lain. Jadi

barang jadi ini merupakan produk selesai dan siap untuk dijual. ( Teguh Baroto,

2.1.2 Kegunaan Persediaan

Persediaan diperlukan oleh perusahaan karena terdapat ketidaksesuaian

antara permintaan dan penawaran. Hal ini bisa terjadi karena ada beberapa faktor

penyebabnya, diantaranya adalah faktor ekonomi, faktor waktu, faktor

diskontinyuitas dan faktor ketidakpastian. Fungsi persediaan dapat juga dijelaskan

dari klasifikasi fungsionalnya. Berdasarkan klasifikasinya semua jenis persediaan

dapat digolongkan dalam kategori berikut ( Tersine, 1988 ) :

1. Working Stock

Merupakan persediaan yang dibeli atau disimpan sesuai dengan syarat

yang ada. Biasanya pemesanan dilakukan dalam jumlah yang cukup besar karena

bertujuan untuk menghemat order cost, holding cost dan merupakan syarat

minimum untuk pembelian dengan quantity discount.

2. Safety Stock

Persediaan yang digunakan untuk menghadapi perubahan-perubahan

tingkat penawaran dan permintaan pada masa mendatang.

3. Anticipation Stock

Persediaan yang digunakan untuk mengatasi kemungkinan meningkatnya

permintaan pada waktu-waktu tertentu dan hal-hal yang menyebabkan proses

produksi berhenti.

4. Pipeling Stock

Persediaan yang terjadi karena adanya perpindahan material tersebut.

Yaitu material yang sedang diproses ataupun material yang dipindahkan dari satu

5. Decopling Stock

Merupakan persediaan yang diadakan antara stasiun kerja dengan satu

stasiun kerja lainnya, agar diantara stasiun kerja dengan stasiun kerja lainnya tidak

terjadi saling ketergantungan.

2.1.3 Biaya-biaya Yang Berkaitan Dengan Persediaan

Pengaturan persediaan bertujuan untuk menetapkan bahan baku, supplies

dan produk jadi dalam jumlah yang tepat, pada waktu yang tepat dengan

mengeluarkan biaya seminimal mungkin. Unsur-unsur biaya yang terdapat dalam

persediaan dapat digolongkan menjadi:

1.Biaya Pembelian ( Purchase Cost).

Adanya biaya yang dikeluarkan untuk pembelian material atau bahan

baku. Harga ini semakin murah jika jumlah barang yang dibeli semakin banyak.

2. Biaya Pemesanan (Order / Setup Cost)

Adalah biaya yang dikeluarkan sehubungan dengan kegiatan pemesanan

bahan atau barang sejak dari penempatan pemesanan sampai tersedianya barang di

gudang.

3. Biaya penyipanan (Holding Cost )

Biaya penyimpanan merupakan biaya yang dikeluarkan oleh perusahaan

untuk penyimpanan persediaan di gudang.

4. Biaya kekurangan persediaan (Shortage Cost/Stock-out Cost)

Biaya kekurangan persediaan adalah biaya yang timbul akibat tidak

2.1.4 Peramalan (forecasting) Produksi

Peramalan adalah prediksi, proyeksi atau estimasi tingkat kejadian yang

tidak pasti dimasa yang akan datang. Ketepatan secara mutlak dalam memprediksi

peristiwa dan tingkat kegiatan yang akan datang adalah mutlak tidak mungkin

dicapai, oleh karena itu ketika perusahaan tidak dapat melihat kejadian yang akan

datang dengan pasti, diperlukan waktu dan tenaga besar agar dapat memiliki

kekuatan untuk menarik kesimpulan terhadap kejadian yang akan datang.

(Armand Hakim Nasution, 2003) Peramalan / forecasting adalah proses

untuk memperkirakan beberapa kebutuhan dimasa datang yang meliputi

kebutuhan dalam ukuran kuantitas, kualitas, waktu, dan lokasi yang dibutuhkan

dalam rangka memenuhi permintaan barang atau jasa.

Seorang produsen yang ingin menyusun produk tertentu memerlukan data

tentang jumlah produk yang bersangkutan dari segmen pasar yang dilayani,

karena produsen tersebut bermaksud memproduksi dalam jumlah yang sesuai

dengan permintaan pasar. Permasalahan tersebut dianggap penting karena

memproduksi terlalu rendah (under demand) akan menimbulkan persoalan, yaitu

kehilangan untuk menjual (opportunity cost) yang berarti kehilangan kesempatan

untuk memperoleh laba.

Sebaliknya, apabila memproduksi terlalu banyak (over demand) bisa

mengakibatkan kesulitan dalam menjual dan akan menumpik digudang yang pada

akhirnya akan terjadi apa yang disebut dengan uang menganggur (idle money)

2.1.4.1 Teknik Peramalan

Untuk menghadapi beragamnya kebutuhan, beberapa teknik peramalan

telah dikembangkan untuk mempermudah dan mengakuratkan peramalan yang

akan dilakukan. Teknik peramalan yang ada sekarang ini secara garis besar dapat

dikelompokkan menjadi 2 (dua) yaitu, metode kuantitatif dan metode kualitatif.

Metode kuantitatif dapat dibagi menjadi metode eret waktu (time series)

dan metode kausal. Metode kualitatif dapat dibagi menjadi metode eksplorasi dan

metode normatif. (Zulian Yamit, 1996)

Peramalan kuantitatif dapat diterapkan dengan syarat yaitu :

1. Tersedianya data masa lalu

2. Informasi tersebut dapat dikuantifikasi dalam bentuk data numerik

3. Diasumsikan pola data masalalu berlaku sama pada masa yang akan datang.

Tujuan dari peramalan berdasarkan deret waktu adalah menentukan pola

data tersebut untuk masa yang akan datang. (Zulian Yamit, 1996)

Langkah penting dalam menentukan metode peramalan deret waktu yaitu

menentukan pola data masa lalu untuk menentukan pola deret waktu yang sesuai.

Empat jenis pola data yang ada yaitu :

1. Trend

Pola data trend menunjukan pergerakan secara lambat/ bertahap yang

cenderung meningkatkan atau menurun dalam jangka waktu yang panjang.

2. Seasonality (musiman)

Pola data musiman terbentuk jika sekumpulan data dipengaruhi faktor

3. Cycles (siklus)

Pada data siklus terjadi jika variasi data bergelombang pada durasi

lebih dari satu tahun. Fluktuasi siklus biasanya dipengaruhi oleh faktor politik,

perubahan ekonomi, dll.

4. Horisontal/ Stasionary/ Random Variation

Pola ini terjadi data berfluktuasi disekitar nilai rata- rata secara acak

tanpa membentuk pola yang jelas seperti pad musiman, trend, ataupun siklus.

2.1.4.2 Metode Peramalan

Berikut adalah metode-metode peramalan yaitu :

1. Rata- rata (Simple Average)

Metode rata-rata secara sederhana menghitung rataan dari data yang

tersedia. Persamaan dari metode ini adalah sebagai berikut:

2. Weight Moving Average

Istilah moving average menggambarkan prosedur jiak ada data yang baru,

rata- rata baru dapat dihitung dan data yang lalu dapat dihapus. Karakteristik

moving average yaitu peramalannya dipengaruhi oleh T periode masa lalu dan

data tiap waktu tetap.

3. Moving Average With Linier Trend

Metode ini akan efektif jika trend linier dan random errornya tidak terlalu besar.

4. Single Eksponential Smoothing

Persamaan eksponential smoothing dihitung berdasarkan hasil peramalan

5. Singel Eksponential Smoothing With Linier Trend

6. Double Eksponential Smoothing

7. Double Eksponential Smoothing With Linier Trend

8. Adaptive Eksponential Smoothing

Metode ini akan memulai dari sebuah penetapan smoothing konstan

(a).Dalam tiap- tiap periode, diperiksa dengan tiga nilai, yaitu: a-0.005, a, dan

a+0.005, membentuk F(t) dengan absolute error yang paling sedikit, kemudian

tetapkan nilai sebagai parameter smoothing baru.

9. Linier Regression

2.2 Perencanaan Kebutuhan Bahan MRP (Material Requirement Planning)

Material Requirement Planning (MRP) merupakan suatu teknik atau

prosedur logis untuk menterjemahkan Jadwal Induk Produksi (JIP) dari barang

jadi atau end item menjadi kebutuhan bersih untuk beberapa komponen yang

dibutuhkan untuk mengimplementasikan JIP. MRP ini digunakan untuk

menentukan jumlah dari kebutuhan material untuk mendukung Jadwal Induk

Produksi dan kapan kebutuhan material tersebut dijadwalkan. (Orlicky,et al.,

1994).

Material Requirement Planning (MRP) merupakan aktivitas perencanaan

material untuk Seluruh komponen dan raw material (bahan baku) yang dibutuhkan

sesuai dengan Jadwal Induk Produksi (JIP) yang sama halnya dengan demand /

permintaan per komponen (John A. White, et al., 1987)

Perencanaan MRP ini mencakup semua kebutuhan akan semua komponen

MRP yaitu kebutuhan material, dimana terdapat dua fungsi dengan diterapkannya

MRP yaitu Pengendalian persediaan dan Penjadwalan produksi. Sedangkan tujuan

dari MRP itu sendiri adalah untuk menentukan kebutuhan sekaligus untuk

mendukung jadwal induk produksi, mengendalikan persediaan, menjadwalkan

produksi, menjaga jadwal valid dan up-to date, serta secara khusus berguna dalam

lingkungan manufaktur yang kompleks dan tidak pasti.

MRP dirancang untuk membuat pesanan-pesanan produksi dan pembelian

untuk mengatur aliran bahan baku dan persediaan dalam proses sehingga sesuai

memelihara tingkat minimum dari item-item yang kebutuhannya dependen, tetapi

tetap dapat menjamin terpenuhinya jadwal produksi untuk produk akhirnya.

Dengan MRP ini, kita akan mendapatkan informasi mengenai :

1. Bahan apa saja yang akan dipesan serta berapa banyak yang diperlukan.

2. Kapan waktu komponen tersebut akan dipesan.

3. Apakah bahan tersebut pemesanannya dipercepat, diperlambat atau dibatalkan.

Tujuan sistem Material Requirement Planning antara lain:

1. Mampu menentukan kebutuhan pada saat yang tepat.

2. Menentukan kebutuhan minimal setiap item

3. Menentukan pelaksanaan rencana pemesanan.

4. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal

yang sudah direncanakan

2.2.1 Input Untuk Sistem Material Requirement Planning

Ada 3 input yang dibutuhkan oleh sistem Material Requirement Planning, yaitu :

a. Jadwal Induk Produksi (JIP)

JIP didasarkan pada peramalan atas permintaan yang tak tergantung

(independent demant) dari setiap produk akhir yang akan dibuat. Hasil peramalan

(sebagai perencanaan jangka panjang) dipakai untuk membuat rencana produksi

agregat (sebagai perencanaan jangka sedang), yang pada akhirnya dibuat rencana

detail (jangka pendek) yang menentukan jumlah produksi yang dibutuhkan untuk

Rencana atas suatu JIP dilakukan dalam 2 tahap, yaitu :

Tahap 1 : Menentukan besarnya kapasitas atau kecepatan operasi yang

diinginkan. Perencanaan ini biasanya dilakukan pada tingkat agregat (dengan

mengoptimalkan keuntungan untuk bermacam-macam produk, berbagai macam

sifat sesuai dengan kapasitas yang dimiliki). Rencana kapasitas secara agregat ini

terutama diarahkan pada semua titik kritis atau potensial botlle neek.

Tahap 2 : Menentukan jumlah tenaga kerja yang dibutuhkan dan jumlah mesin

serta sifat yang diperlukan untuk penjadwalan. Pada tahap ini juga dilakukan

perencanaan atas sejumlah persediaan secara agregat yang juga harus disertakan

perencanaan kebutuhan akan persediaan pengaman untuk memelihara service

kepada konsumen.

Hal yang penting dalam perencanaan JIP adalah penentuan jumlah horizon

perencanaan (Planning Horizon), yaitu merupakan jumlah periode produk

termasuk perakitan ditambah lead time pembelian atas bahan untuk setiap produk

akhir yang dibuat.

b. Catatan Keadaan Persediaan

Catatan keadaan persediaan menggambarkan semua item yang ada dalam

persediaan. Setiap item persediaan harus didefinisikan untuk menjaga kekeliruan

perencanaan. Pencatatan-pancatatan itu harus dijaga up to date, dengan selalu

melakukan pencatatan tentang transaksi-transaksi yang terjadi. Seperti

harus diisi data tentang lead time, teknik ukuran lot yang digunakan, persediaan

cadangan dan catatan-catatan penting lainnya dari semua item.

c. Struktur Produk

Struktur produk berisis informasi tentang hubungan antara

komponen-komponen dalam suatu perakitan. Informasi ini sangat penting dalampenentuan

kebutuhan kotor dan kebutuhan bersih. Lebih jauh lagi, struktur produk

memberikan informasi tentang semua item-item seperti nomor item, jumlah yang

dibutuhkan pada setiap perakitan, jumlah produk akhir yang harus dibuat.

Gambar 2.1 Struktur Produk ( Teguh Baroto, 2002 )

Selain itu ada input tambahan untuk sistem MRP, yaitu :

a. Pesanan komponen dari perusahaan lain yang membutuhkan.

Misalnya pesanan dari service part, pesan antar perusahaan, original

manufaktur yang memesan serta menggunakan produk tersebut.

Menyangkut komponen-komponen yang dibutuhkan namun berada diluar

sistem MRP dapat dibuat program khusus yang akan melengkapi sistem MRP,

misalnya dengan kombinasi teknik peramalan statistik. Jumlah dari hasil

ramalan ditambahkan pada kebutuhan kotor pada sistem MRP.

Peramalan

Gambar 2.2 Input untuk MRP ( Teguh Baroto, 2002 )

2.2.2 Output Dari Sistem Material Requirement Planning

Rencana pemesanan merupakan output dari sistem MRP yang dibuat atas

dasar lead time dari setiap komponen. Lead time dari suatu item yang dibeli

merupakan periode antara pemesanan dilakukan sampai barang diterima (on

hand), sedangkan untuk produk yang dibuat di pabrik sendiri merupakan periode

antara perintah item harus dibuat sampai dengan selesai di proses.

Ada 2 tujuan yang dicapai dengan adanya rencana pemesanan, yaitu :

a. Menentukan kebutuhan bahan pada tingkat lebih bawah

Secara umum output dari sistem MRP adalah :

a. Memberikan catatan tentang pesanan penjadwalan yang harus dilakukan

(direncanakan) baik dari pabrik sendiri maupun dari supplier

b. Memberikan indikasi untuk penjadwalan ulang

c. Memberikan indikasi untuk pembatalan atas pesanan

d. Memberikan indikasi untuk keadaan persediaan

Output dari MRP dapat pula disebut sebagai suatu aksi yang merupakan tindakan

atas pengendalian persediaan dan penjadwalan produksi.

Pemesanan pembelian

Rencana pemesanan (Aksi)

Pesanan kerja

Pembatalan pesanan Sistem

MRP

Penjadwalan kerja

Gambar 2.3 Output dari MRP ( Teguh Baroto, 2002 )

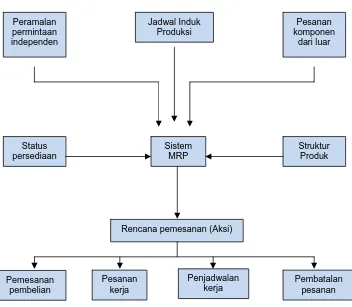

Pada gambar dibawah ini menunjukkan sistem MRP secara lengkap yang

mencakup input dan outputnya. Pada gambar tersebut nampak bahwa MRP

mampu mengolah input menjadi output yang dibutuhkan untuk pengendalian dan

Peramalan

Gambar 2.4 Sistem lengkap MRP ( Teguh Baroto, 2002 )

2.2.3 Syarat-syarat pendahuluan

Syarat pendahuluan dari sistem MRP yang standar adalah :

a. Ada dan tersedia JIP, dimana terjadi jadwal rencana dan jumlah pesanan dari

item produk.

b. Item tersedia mempunyai identifikasi khusus.

c. Tersedianya struktur produk pada saat pesanan.

d. Tersedianya catatan tentang persediaan untuk semua item yang menyatakan.

2.2.4 Unsur-unsur Perhitungan Material Requirement Planning (MRP)

Unsur-unsur perhitungan MRP adalah sebagai berikut :

1. Gross Requirement (GR)

Jumlah permintaan bahan baku untuk memenuhi kebutuhan pada suatu

tingkat (level) diatasnya.

Kebutuhan kotor untuk terakhir ditunjukkan oleh JIP, sedangkan kebutuhan kotor

untuk item lainnya diperoleh dari rencana tingakat atasnya.

2. Scheduled Receipst (RS)

Rencana penerimaan yang telah dijadwalkan dan diharapkan datang pada

periodeyang dijadwalkan.

3. Project On Hand (POH)

Jumlah persediaan dari item yang ada saat ini.

4. Net Requirement (NR)

Kebutuhan bersih bahan baku yang harus dipenuhi sesuai denan jadwal.

Kebutuhan bersih ini diperoleh dari kebutuhan kotor yang telah dikurangi dengan

kebutuhan yang tersedia.

5. Planned Order Receipst

Jumlah yang akan diterima dari pemesanan yang direncanakan, sesuai

dengan lot size yang telah ditetapkan.

6. Planned Order Releases

Kapan sejumlah order harus dilakukan sehingga dapat memenuhi

kebutuhan komponen oleh komponen induknya sesuai dengan lead time

2.2.5 Langkah-langkah dasar Sistem MRP

Setelah semua persyaratan serta asumsi diperoleh dengan baik, langkah

selanjutnya adalah pengolahan dengan sistem MRP, yaitu :

2.2.5.1 Netting

Netting adalah proses perhitungan untuk mendapatkan jumlah kebutuhan

bersih yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan

persediaan yang ada dalam persediaan yang sedang dipesan. Data yang diperlukan

dalam proses netting adalah :

- Kebutuhan kotor untuk setiap periode

- Persediaan yang dimiliki pada awal perencanaan

- Rencana penerimaan untuk setiap periode perencanaan

Tabel 2.1 Contoh Netting

Periode 1 2 3 4 5 6 7 8 Total

Kebutuhan kotor 25 30 20 15 90

Jadwal penerimaan 40

Persediaan di tangan = 25 25 0 40 10 10 0 0 0

Kebutuhan bersih 10 15 0 25

( Teguh Baroto, 2002 )

2.2.5.2 Lotting

Lotting adalah proses untuk menentukan besarnya pesanan individu yang

optimal berdasarkan pada hasil perhitungan netting. Beberapa teknik dari proses

a. Teknik Lot For Lot (LFL)

Teknik menggunakan konsep pemesanan yang dilakukan dengan

pertimbangan minimasi dari ongkos simpan. Biasanya digunakan untuk jenis item

yang mempunyai harga/unit sangat mahal, juga pada kebutuhan yang bersifat

samadengan jumlah yang dibutuhkan dalam suatu periode (kebutuhan bersih).

Tabel 2.2 Contoh Lotting dengan Lot for lot

Periode 1 2 3 4 5 6 7 8

Kebutuhan bersih 20 50 60 80 40 40 40 60

Jumlah pesan 75 75 75 75 75 75

Persediaan 55 5 20 15 50 10 45 60

( Teguh Baroto, 2002 )

b. Teknik Fixed Period Requirement (FPR)

Teknik ini mengembangkan konsep pemesanan dengan interval tetap,

tetapi jumlah yang dipesan bervariasi. Jumlah yang dipesan merupakan

penjumlahan dari permintaan pada periode-periode yang tercakup.

Tabel 2.3 Contoh lotting dengan FPR

Periode 1 2 3 4 5 6 7 8

Teknik ini menggunakan kuantitas pemesanan yang tetap, dimana ukuran

kuantitas pemesanan adalah sama.

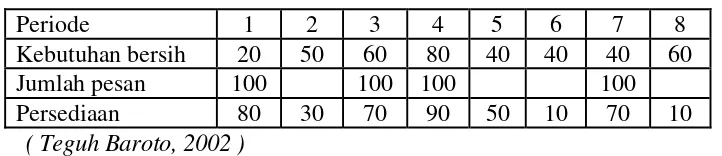

Tabel 2.4 Contoh lotting dengan FOQ

Periode 1 2 3 4 5 6 7 8

Kebutuhan bersih 20 50 60 80 40 40 40 60

Jumlah pesan 100 100 100 100

Persediaan 80 30 70 90 50 10 70 10

2.2.5.3 Offsetting

Offsetting bertujuan menentukan saat yang tepat untuk melakukan rencana

pemesanan dalam rangka memenuhi kebutuhan bersih. Rencana pemesanan

diperoleh dengan cara mengurangkan saat awal tersedianya ukuran lot yang

diinginkan dengan besarnya lead time.

Tabel 2.5 Contoh proses offseting

Periode 1 2 3 4 5 6 7 8 Total

Ukuran lot 10 15 25

Rencana pemesanan 10 15 25

( Teguh Baroto, 2002 )

2.2.5.4 Explosion

Explosion merupakan proses perhitungan kebutuhan kotor untuk tingkat

yang lebih bawah, didasrkan atas rencana pemesanan dan struktur produk.

Tabel 2.6 Contoh eksplosion

Periode 1 2 3 4 5 6 7 8 Total

Kebutuhan kotor 7 25 20 15 12 10 89

Jadwal penerimaan

Persediaan di tangan 3 -22 -42 -57 -69 -79

Kebutuhan bersih 22 20 15 12 10 79

2.3 Penelitian terdahulu

1. Rovianty, Andi Novi ; 2007-03 ; Analisis Penerapan Material

Requirement Planning (MRP) dalam Upaya Mengendalikan

Persediaan Bahan Baku Daging Pada Long Horn Steak & Ribs

Ringkasan :

Pada Long Horn Steak & Ribs, proses pengendalian persediaan bahan

baku berdasarkan atas adanya pesanan dari konsumen dan melakukan

pemesanan rata-rata 88 kali setiap bulannya untuk 14 jenis daging yang

berbeda. Biaya persediaan bahan baku yang dikeluarkan oleh perusahaan

adalah Rp 304.585.650,-.

Dengan menerapkan metode Material Requirement Planning dalam

mengendalikan persediaan bahan baku maka harga yang dikeluarkan adalah:

Metode Lot-For-Lot : Rp 280.145.850,- Metode Economic Order Quantity :

Rp 295.533.893,- Metode Least Total Cost : Rp 298.494.275,- Metode Least

Unit Cost : Rp 298.346.725,- Dari semua metode di atas, hasil analisa

menggambarkan bahwa metode Least Total Cost atau Least Unit Cost baik

untuk diterapkan dalam perusahaan, karena dengan kedua metode ini,

perusahaan akan mengurangi biaya persediaan sampai Rp 6.091.375,- atau

Rp 6.238.925,-. Artinya metode ini baik dijalankan di perusahaan karena

hasilnya dapat menghemat jumlah biaya persediaan bahan baku yang timbul

dalam biaya yang di anggarkan pada biaya produksi perusahaan dan juga

sesuai dengan tujuan dan maksud yang telah dijabarkan dalam sistem MRP

terikat yang menggunakan daftar kebutuhan bahan, persediaan, permintaan,

penerimaan yang diperkirakan, dan jadwal produksi induk dalam

menentukan kebutuhan bahan bakunya.

2. Verry Fahrudin ; 2010 ; Penerapan material requirement planning

pada pengendalian persediaan bahan baku dan pengaruhnya terhadap

minimasi biaya persediaan ( Studi Pada PT. Tiga Serangkai Pustaka

Mandiri Surakarta)

Ringkasan:

PT. Tiga Serangkai Pustaka mandiri Surakarta yang merupakan

perusahaan yang bergerak dalam bidang percetakan dan penerbitan buku,

pada kenyatannya sistem perencanaan persediaan yang telah diterapkan

perusahaan belum optimal. Penelitian ini menggunakan metode MRP dan

MRP II. Sebagai langkah awal dilakukan dianalisa dengan metode MRP

untuk mengetahui kebutuhan akan bahan dalam periode tertentu yang sudah

ditetapkan, kemudian dilanjutkan dengan penentuan ukuran lot produksi

yang berguna untuk meminimalkan biaya, selanjutnya dengan MRP II

dianalisa sesuaikah jadwal produksi hasil dari penentuan lot dengan

kapasitas yang diimiliki perusahaan kemudian dilanjutkan dengan

penjadwalan rencana produksi agar rencana produksi yang telah

direncanakan dengan MRP dapat berjalan dengan lancar dan tepat waktu.

Dari hasil analisis dengan menggunakan metode MRP, diperoleh biaya

kecil, yaitu Rp 5.979.000,00. Sehingga terdapat penghematan Rp. 2.495.000

jika menggunakan MRP. Dengan menggunakan metode MRP perusahaan

dapat meminimasi biaya persediaan bahan baku. Jadi, dapat diambil

kesimpulan bahwa MRP merupakan metode yang memiliki kemampuan

meminimisasi biaya persediaan. Saran yang dapat diberikan pada

perusahaan adalah sebaiknya perusahaan melakukan perencanan produksi

dan perencanaan kebutuhan material sebelum memulai proses produksi, agar

proses produksi dapat berjalan dengan efektif, efisien dan tepat waktu serta

sesuai dengan kapasitas yang dimilki perusahaan. Dalam penentuan lot

sizing sebaiknya perusahaan menggunakan pendekatan PPB karena metode

ini menghasilkan total biaya yang paling rendah Perusahaan bisa

menetapkan kebijakan persediaan pengaman yang optimum untuk

menghindari keterlambatan dan kehabisan bahan.

3. Ben Hardy Saragih ; 2006 ; Perancangan Aplikasi Material

Requirement Planning (MRP) Dengan Metode Lot Sizing Dinamik

Wagner-Within Untuk Merencanakan Kebutuhan Material Solar

Home System 50 Wp (SHS) di PT. LEN industri

Ringkasan :

PT.LEN INDUSTRI yang bergerak dalam industri manufaktur

dengan karakteristik pasar yang dinamis mengakibatkan seringnya terjadi

perubahan rencana produksi dalam setiap periode pemesanan, disamping itu

berkaitan menyebabkan waktu dan jumlah kebutuhan setiap komponen

berbeda-beda menurut ketergantungan jenis komponen yang satu dengan

yang lainnya. Kondisi ini menyebabkan sulitnya merencanakan kebutuhan

akan material yang optimal dan sistem pengadaan material juga masih

dilakukan secara tradisional yang tidak selalu mampu mengatasi

permasalahan yang ada, sehingga sering sekali terjadi penumpukan barang

dan disisi lain terkadang sampai terjadi kekurangan bahan-baku (stockout).

Oleh karena hal tersebut maka diperlukannya suatu sistem manajemen

perencanaan material yang mampu memberikan informasi tentang harga,

waktu serta jumlah lot pemesanan kebutuhan bahan baku yang optimal,

untuk meminimasi biaya yang dikeluarkan.

Hal yang dapat dilakukan oleh pihak perusahaan adalah dengan

penerapan Material Requirements Planning (MRP). Sistem MRP ini

melakukan perencanaan dan pengendalian persediaan dengan

memperhatikan hubungan antara bagian meterial sehingga dapat

meningkatkan efektifitas dalam menentukan kebutuhan tiap bahan baku.

Sistem MRP terdiri dari empat tahapan yaitu netting, lotting, offsetting dan

exploding. Pada perhitungan jumlah lot pemesanannya (lotting)

menggunakan Algoritma Wagner-Whitin yang sesuai dengan karakteristik

permintaan yang dinamis yang dapat digunakan untuk menentukan

kebijakan pengendalian biaya minimum dalam seluruh rentang periode

produksi, sehingga terbentuk suatu rencana kebutuhan material yang mampu

tepat untuk menunjang kelancaran produksi. Seluruh tahapan tersebut

menggunakan aplikasi perangkat lunak sebagai alat bantu untuk

mempermudah proses perhitungan yang ada.

Aplikasi yang ada memungkinkan perhitungan dengan cepat, dan

mampu memberikan informasi output yang dihasilkan secara cepat untuk

proses pengambilan keputusan perencanaan kebutuhan material. Dari hasil

perhitungan, penggunaan MRP dengan lot sizing algoritma wagner-within

dapat meminimasi jumlah kebutuhan bahan baku sebesar 10,4% untuk

tingkat produksi assembly dan sub-assembly sedangkan untuk komponen

dasar sebesar 10,1% dari kondisi existing, hal ini mengakibatkan

peminimasian biaya yang dikeluarkan dalam proses pengadaan bahan baku

dengan jumlah total sebesar Rp185,998,095.67 atau sebesar 23,32% dari

perhitungan dengan perencanaan kebutuhan material existing perusahaan.

Oleh karena itu, sistem Management Requirement Planning (MRP) dengan

metode lot-sizing Wagner-Within dalam perencanaan kebutuhan material

lebih baik dibandingkan dengan perencanaan kebutuhan material awal

perusahaan, disamping itu penggunaan aplikasi terbukti memberikan banyak

mamfaat dalam proses perhitungan dibandingkan perhitungan secara manual

yang dilakukan oleh perusahaan. Namun untuk keputusan akhir diperlukan

pertimbangan yang matang berdasarkan kebijakan pihak PT LEN

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Penelitian kali ini dilakukan di Perusahaan Rokok Cengkir Gading yang

terletak di Jln. Bengawan solo II/4 Desa Ringin Anom, Kec. Nganjuk, Kab.

Nganjuk. Pengambilan data dilakukan pada tanggal 20 Desember 2009 sampai

dengan selesai.

3.2 Identifikasi dan Definisi Operasional Variabel

Dalam penyelesaian permasalahan perencanaan persediaan bahan baku di

PR. Cengkir Gading Nganjuk, maka perlu diketahui variabel-variabel yang akan

digunakan, antara lain:

3.2.1 Identifikasi Variabel

a. Variabel Terikat

- Perencanaan Persediaan bahan baku.

b. Variabel Bebas

1. Biaya Pembelian ( Purchase Cost).

2. Biaya Pemesanan (Order / Setup Cost)

3. Biaya penyimpanan (Holding Cost )

4. Biaya kekurangan persediaan (Shortage Cost/Stock-out Cost)

3.2.2 Definisi Operasional Variabel

a. Variabel Terikat

- Perencanaan Persediaan bahan baku.

Yaitu membuat suatu perencanaan kebutuhan material atau bahan

baku untuk mengatur persediaan bahan baku sesuai jadwal yang

direncanakan.

b. Variabel Bebas

1. Biaya Pembelian ( Purchase Cost).

Adalah biaya yang dikeluarkan untuk pembelian material atau bahan

baku.

2. Biaya Pemesanan (Order / Setup Cost)

Adalah biaya yang dikeluarkan sehubungan dengan kegiatan

pemesanan bahan atau barang sejak dari penempatan pemesanan

sampai tersedianya barang di gudang.

3. Biaya penyimpanan (Holding Cost )

Merupakan biaya yang dikeluarkan oleh perusahaan untuk

penyimpanan persediaan di gudang.

4. Biaya kekurangan persediaan (Shortage Cost/Stock-out Cost)

adalah biaya yang timbul akibat tidak tersedianya bahan/barang

pada waktu diperlukan.

5. Lead time Ordering tiap bahan baku

Adalah jarak waktu atau waktu tunggu antara pemesanan sampai

3.3 Langkah-langkah Pemecahan Masalah

Langkah-langkah pemecahan permasalahan diperlukan sebagai pedoman

pelaksanaan penelitian agar proses penelitian dapat berjalan secara sistematis dan

terarah. Adapun langkah-langkah pemecahan masalah yang dilakukan dapat

mulai

Survei Lapangan Studi Pustaka

Perumusan Masalah

Tujuan Penelitian

Gambar 3.1 Diagram Alir Pemecahan Masalah (Flow Chart) Pengumpulan Data :

* Data Produksi rokok tahun 2009 * Inventory On Hand

* Struktur Produk (Bil Of Material)

*Data Lead Time

* Data biaya pengadaan bahan baku

Identifikasi Variabel

Perencanaan persediaan bahan baku

metode perusahaan 2009 Jadwal Induk Produksi 2009

Perencanaan persediaan bahan baku metode MRP 2009

Perhitungan biaya metode perusahaan (TC1)

Perhitungan biaya metode MRP (TC2)

Penjelasan Flow Chart Pemecahan Masalah

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan

2. Survei Lapangan / Studi Pendahuluan

Survei lapangan merupakan langkah paling awal dalam tahap identifikasi.

Pada langkah ini dilakukan survei terhadap kondisi riil sistem yang dikaji untuk

memperoleh gambaran yang jelas dalam penyusunan permasalahan yang ingin

diangkat.

3. Studi Pustaka

Pada langkah ini digali pemikiran teoritis yang kemudian di tuangkan

dalam kebutuhan riil sistem yang telah di identifikasi pada survei lapangan.

Literatur bersumber dari buku, jurnal penelitian, text book dan juga dari penelitian

mahasiswa yang telah lulus.

4. Perumusan Masalah

Perumusan masalah di susun berdasarkan latar belakang yang ada.

Kemudian di tentukan metode yang tepat dalam penyelesaian massalah tersebut.

5. Tujuan Penelitian

Setelah merumuskan permasalahan dan menentukan studi kasus yang

diangkat dalam penelitian, maka langkah selanjutnya menentukan tujuan

penelitian.

6. Identifikasi Variabel

7. Pengumpulan Data

Aktivitas pengumpulan data meliputi data-data yang berkaitan dengan

penelitian yang bersumber dari perusahaan yaitu: Data Produksi rokok kretek

tahun 2009, Inventory On Hand, Struktur Produk (Bill Of Material), Data Lead

Time dan Data Biaya Pengadaan Bahan Baku.

8. Perencanaan Persediaan Bahan baku Metode Perusahaan Tahun 2009

Pada bagian ini berisi perencanaan persediaan bahan menggunakan

metode perusahaan.

9. Total Cost Perusahaan (TC1)

Bagian ini menghitung Total Cost perusahaan berdasarkan kondisi riil

yang diterapkan oleh perusahaan tahun 2009.

10. Jadwal Induk Produksi 2009

Jadwal induk produksi didapatkan dari hasil perhitungan berdasarkan data

produksi tahun 2009 dan breakdown struktur produk.

11. Perencanaan persediaan bahan baku metode MRP 2009

Prosedur MRP diawali dengan input berupa Jadwal Induk Produksi,

Catatan Inventory, Struktur Produk (Bill Of Material). Setelah itu, output MRP

berupa Netting, Lotting, Ofsetting dan Explosion

12.Total Cost Dengan Metode MRP (TC2)

Pada bagian ini menghitung Total Cost perusahaan berdasarkan hasil

13.Menbandingkan TC1 dengan TC2

Apakah TC2 < TC1 jika ya maka usulan dapat diterima, dan jika tidak maka

dilakukan pembahasan.

14.Usulan Diterima

Usulan menggunakan metode MRP diterima.

15.Peramalan Produksi 2010

Melakukan peramalan atau forecasting produksi tahun 2010 menggunakan

program Win QS. Guna menyusun JIP 2010.

16.Perhitungan MRP 2010

Melakukan perhitungan MRP 2010

17.Analisa Dan Pembahasan

Dilakukan analisa terhadap perencanaan persediaan dengan total cost

terkecil.

18.Kesimpulan Dan Saran

Kesimpulan mengungkapkan hal-hal pokok yang diperoleh dari penelitian.

Sedangkan saran ditujukan untuk memberikan petunjuk bagi pengembangan dari

penelitian sejenis yang terkait yang mungkin akan dilakukan.

19. Selesai

3.4 Metode Pengumpulan data

Data yang digunakan dalam penelitian ini adalah data primer dan data

sekunder, data primer berupa hasil Penelitian lapangan, observasi dan wawancara

kepada pihak PR. Cengkir Gading Nganjuk mengenai penelitian, sedangkan data

sekunder adalah hasil dokumentasi dengan cara mengutip dari catatan–catatan

perusahaan, antara lain data produksi, data historis pembelian bahan baku, data

persediaan produk, dan data biaya-biaya seperti biaya simpan, biaya pemesanan,

biaya pembelian bahan baku.

1. Data Primer

Yaitu data yang didapat dari penelitian langsung dengan cara mengambil

langsung dari sumber yang memberikan informasi, Adapun metode yang

digunakan adalah sebagai berikut:

a. Interview

Dengan cara melakukan interview kepada sumber secara langsung

sehingga didapatkan informasi yang valid.

b. Observasi

Pengamatan langsung ke obyek yang diteliti sehingga dapat diketahui

jalannya proses dengan jelas yang bertujuan untuk memecahkan masalah

dalam penelitian.

2. Data Sekunder

Yaitu data yang didapatkan dengan jalan mengumpulkan dan mempelajari

3.5 Metode Pengolahan Data

Bahwa dari hasil pengumpulan data dalam penelitian yang dilakukkan

didapat pengolahan data sebagai berikut :

3.5.1 Jadwal Induk Produksi (JIP)

Dibuat berdasarkan permintaan (yang diperoleh dari pesanan atau

peramalan) terhadap semua produk jadi yang akan dibuat. Hasil peramalan

(sebagai perencanaan jangka panjang) dipakai untuk membuat rencana produksi

agregat (sebagai perencanaan jangka menengah) yang pada akhirnya dibuat

jadwal induk produksi (rencana jangka pendek) yaitu menentukan jumlah

produksi yang dibutuhkan untuk setiap produk akhir beserta periode waktunya

untuk suatu jangka perencanaan.

3.5.2 Catatan Persediaan

Menggambarkan status item yang ada dalam persediaan. Setiap item

persediaan harus didefinisikan untuk menjaga kekeliruan perencanaan. Catatnan

persediaan ini harus tetap dijaga up to date, dengan selalu melakukan pencatatan

pada setiap transaksi yang terjadi, yaitu penerimaan, pengeluaran, produk gagal,

dan lain-lain. Catatn persediaan juga berisi data tentang lead time, teknik ukuran

3.5.3 Struktur produk

Berisi informasi tentang hubungan antara komponen-komponen dalam

suatu perakitan. Informasi ini sangat penting dalam penentuan kebutuhan kotor

dan kebutuhan bersih. Struktur produk juga memberikan informasi tentang item,

seperti nomor item, jumlah yang dibutuhkan dalam setiap perakitan dan berapa

jumlah produk akhir yang harus dibuat.

3.5.4 Perhitungan Material Requirement Planning

Tabel 3.1 Hasil Analisa Perhitungan MRP Project On

Gross Requirement adalah kebutuhan kotor dari bahan baku yang di dapat

berdasarkan dari jadwal induk produksi.

Schedule Receipt adalah jumlah pererimaan yang didapat dari permintaan.

Projected on hand adalah sisa bahan yang ada di tangan untuk di jadikan produk.

Projected on hand didapat dari Projected on hand awal

periode ditambah scheduled receipts + Planned Order

Receipts dikurangkan Gross Requirement.

Net Requirement adalah kebutuhan bersih. Net Requirement didapat dari hasil

Planned Order Receipt adalah perencanaan penerimaan pesananan yang

merupakan kuantitas pesanan pengisian kembali

(purcahase order / manufacturing order) yang telah

direncanakan oleh MRP untuk diterima pada periode

tertentu guna memenuhi Net Requirement ( kebutuhan

bersih ).

Planned Order Release adalah pelepasan pesanan yang direncanakan yang

merupakan kuantitas planned order yang ditempatkan

atau dikeluarkan pada periode tertentu, agar item

yang dipesan itu dapat tersedia pada saat dibutuhkan.

Item yang tersedia pada saat yang dibutuhkan itu

tidak lain adalah kuantitas Planned order receipts

yang ditetapkan menggunakan lead time.

3.6 Analisa Data

Hasil dari pengolahan data dijadikan sebagai dasar dalam membuat

analisa data yaitu mengenai hasil yang dicapai dalam penyusunan penelitian ini.

3.7 Penarikan Kesimpulan

Penarikan kesimpulan dilakukan dari hasil pengolahan data yang

diperoleh, dan memberikan saran-saran yang berkaitan dengan hasil dari analisa

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

Pengumpulan data dilakukan dengan cara melakukan pengamatan dan

wawancara langsung dengan pihak perusahaan dan data-data yang dikumpulkan

yaitu :

1. Data Produksi Rokok Kretek tahun 2009

2. Inventory On Hand

3. Struktur Produk (Bill Of Material)

4. Data Lead Time dan

5. Data Biaya Pengadaan Bahan Baku

4.1.1 Data Produksi Rokok Kretek Tahun 2009

Berdasarkan pengamatan yang telah dilakukan, data Produksi rokok kretek

PR. Cengkir Gading bulan januari sampai bulan Desember 2009 adalah sebagai

Tabel 4.1 Data Produksi Rokok Kretek Tahun 2009

Thn Bulan Produksi (Dalam ball)

Januari 1450

Sumber : PR. Cengkir Gading Nganjuk (Lampiran B)

Dari tabel diatas dapat diketahui produksi tiap-tiap periode dari bulan

Januari sampai bulan Desember 2009. Dan diperoleh total produksi rokok sebesar

21465 Ball.

4.1.2 Data Inventory On Hand

Data persediaan bahan yang ada di PR. Cengkir Gading pada awal

periode 2009, adalah sebagai berikut :

Tabel 4.2 Inventory On Hand

Nama Bahan On Hand Satuan

Tembakau 2500 Kg

Saus 200 Ltr

Cengkeh 1500 Kg Kertas 80 Dos

Sumber : PR. Cengkir Gading Nganjuk (Lampiran B)

Status persediaan bahan baku pada awal periode pada

masing-masing bahan yaitu: Tembakau 2500 Kg, Saus 200 Ltr, Cengkeh 1500 Kg,

Level 0

Level 1

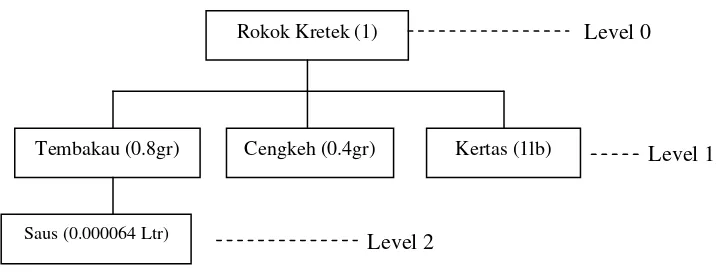

4.1.3 Struktur Produk (Bill Of Material)

Berikut adalah gambar struktur produk (Bill Of Material) yang

merupakan suatu daftar bahan atau material yang diperlukan untuk

pembuatan produk akhir tersebut. Dan berapa banyak kebutuhan bahan

yang diperlukan.

Level 2

Rokok Kretek (1)

Saus (0.000064 Ltr)

Kertas (1lb) Tembakau (0.8gr) Cengkeh (0.4gr)

Gambar 4.1 Struktur Produk

Gambar diatas menunjukkan struktur produk, yang artinya: Rokok

Kretek (level 0) terbentuk dari (0.8gr)sub-bahan baku tembakau, (0.4gr)

sub-bahan baku cengkeh, dan (1lb) sub-bahan baku kertas (level 1). Dan

sub-bahan baku tembakau membutuhkan (0.000064 Ltr) bahan baku saus

(level2).

Tabel 4.3 Bill Of Material

Level Keterangan presentase Kebutuhan

Untuk bahan baku tembakau yang digunakan diperoleh dari daerah

Bojonegoro dan Nganjuk, Saus merupakan bahan baku utama untuk

memberikan rasa dan aroma pada rokok dan merupakan bahan impor yang

dapat dibeli di agen yang ada di Surabaya, Cengkeh berasal dari daerah

Tulungagung Bojonegoro, dan Nganjuk,. Sedangkan kertas dibeli dari

Kediri.

4.1.4 Lead Time

Lead time (waktu tenggang) yang diizinkan untuk pengadaan dari

waktu pemesanan sampai diterimanya tiap- tiap bahan baku.

Lead Time masing-masing produk pada perusahaan adalah sebagai berikut:

Tabel 4.4 Lead Time

Sumber : PR. Cengkir Gading Nganjuk (Lampiran B)

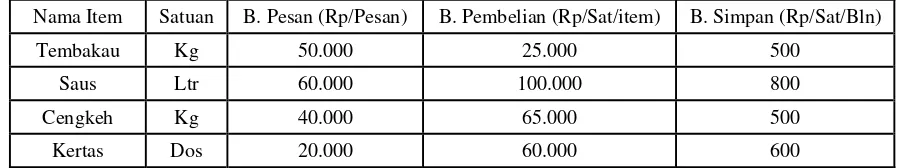

4.1.5 Data Biaya Pengadaan Material

Biaya pemesanan atas pengadaan produk adalah sebagai berikut :

Tabel 4.5 Biaya Pengadaan Material

Nama Item Satuan B. Pesan (Rp/Pesan) B. Pembelian (Rp/Sat/item) B. Simpan (Rp/Sat/Bln)

Tembakau Kg 50.000 25.000 500

Saus Ltr 60.000 100.000 800

Cengkeh Kg 40.000 65.000 500

Kertas Dos 20.000 60.000 600

4.2 Pengolahan Data

Setelah dilakukan pengumpulan data maka langkah selanjutnya dilakukan

pengolahan data. Pengolahan data diawali dengan melakukan perbandingan

perhitungan biaya distribusi dengan menggunakan metode perusahaan dengan

metode MRP.

4.2.1 Perencanaan Kebutuhan Bahan Baku Metode Perusahaan

Pada bagian ini dilakukan perbandingan biaya sistem pemesanan bahan

baku yang dilakukan perusahaan. Untuk menghitung total biaya persediaan bahan

baku digunakan data bulanan selama tahun 2009. perhitungan diawali dengan

mengetahui jumlah permintaan bahan baku selama tahun 2009 yang ditunjukkan

tabel 4.6 berikut ini.

Tabel 4.6 Data Permintaan Tahun 2009

Bahan Baku Bulan

Tembakau Saus Cengkeh Kertas

Januari 6000 500 2000 150

Berikut ini merupakan perhitungan kebutuhan bahan baku dan biaya bahan

baku berdasarkan metode perusahaan untuk tahun 2009

1. Pembelian Bahan Baku Tembakau

Total pembelian bahan baku Tembakau dalam 1 tahun (Dalam Kg)

= Pembelian bahan baku bulan Januari + Februari + Maret + April +

Mei + Juni + Juli + Agustus + September + Oktober + November

+ Dessember.

= 6000 + 5000 + 5500 + 7000 + 6000 + 8500 + 10000 + 7500 + 6800

+ 5800 + 7200 + 9000

= 84.300 Kg

Biaya pembelian bahan baku / kg = Rp. 25.000

Biaya pembelian bahan baku 1 tahun

= Total bahan baku x Biaya pembelian

= 84.300 Kg x Rp. 25.000 = Rp 2.107.500.000

Total biaya pemesanan bahan baku

= Biaya Pesan x Jumlah pemesanan

= Rp. 50.000 x 12 = Rp. 600.000 / tahun

Total Biaya Pembelian Bahan Baku Tembakau Selama 1 Tahun

= Biaya pembelian bahan baku / thn + Total biaya pemesanan

= Rp 2.107.500.000+ Rp. 600.000

Berdasarkan hasil perhitungan yang dilakukan oleh perusahaan, maka

dapat diketahui kebutuhan bahan baku tembakau yang diperlukan PR. Cengkir

Gading untuk produksi pada tahun 2009 adalah sebesar 84.300 Kg. Dengan total

biaya pembelian Rp 2.107.500.000, dan total biaya pemesanan Rp. 600.000, maka

biaya yang harus di keluarkan perusahaan untuk pembelian bahan baku tembakau

sebesar Rp. 2.108.100.000.

Untuk perhitungan bahan baku lainnya yaitu Saus, Cengkeh dan Kertas

selengkapnya ada pada Lampiran C.

Dan Hasil perhitungan semua biaya pengadaan bahan baku tahun 2009

dapat dilihat pada tabel 4.7 berikut.

Tabel 4.7 Total Biaya Bahan Baku Perusahaan 2009

Bahan Baku Jumlah B. Pesan Total Biaya

Tembakau 84.300 Kg Rp. 600.000 Rp. 2.108.100.000

Saus 6.800 Ltr Rp. 720.000 Rp. 680.720.000

Cengkeh 42.500 Kg Rp. 480.000 Rp. 2.762.980.000

Kertas 2.930 dos Rp. 240.000 Rp. 176.040.000

Total Rp 5.727.840.000

Sumber :(PR. Cengkir Gading Nganjuk, Lampiran C)

Dengan menggunakan metode yang digunakan perusahaan, didapatkan

total cost bahan baku sebesar Rp. 5.727.840.000,- pada tahun 2009 untuk seluruh

4.2.2 Jadwal Induk Produksi

Setelah diketahui total biaya distribusi dengan menggunakan metode

perusahaan, maka dilakukan perhitungan biaya perencanaan persediaan bahan

baku dengan menggunakan metode MRP yang diawali dengan menyusun jadwal

induk produksi terlebih dahulu.

Penyusunan jadwal induk produksi dibuat berdasarkan data produksi

tahun 2009 pada tabel 4.1 dan breakdown dari struktur produk yang telah dibuat

sebelumnya.

Berikut adalah perhitungan jadwal induk produksi berdasarkan data

produksi tahun 2009 dan breakdown dari struktur produk:

1. Perhhitungan kebutuhhan bahan baku tembakau

Dari data perusahaan diketahui bahwa 1 ball berisi 4800 batang

rokok. Penggunaan tembakau untuk 1 batang rokok sebesar 0.8 gr

Penggunaan Bahan Baku = Penggunaan BB tembakau/batang x 1 ball

= 0.8 gr x 4800 batang

= 3840 gr, atau 3.84 kg Per Ball.

Kebutuhan bahan baku tembakau bulan:

Januari = Jumlah produksi bulan januari x Penggunaan bahan baku

= 1450 Ball x 3.84 kg = 5568 kg

Februari = 1400 Ball x 3.84 kg = 5376kg

Maret = 1500 Ball x 3.84 kg = 5760 kg

Mei = 1665 Ball x 3.84 kg = 6394 kg

Untuk perhitungan bahan baku lainnya yaitu saus, cengkeh dan kertas

selengkapnya ada pada Lampiran D. Setelah semua perhitungan dilakukan

maka didapatkan jadwal induk produksi seperti pada tabel 4.8 berikut ini:

Tabel 4.8 Jadwal Induk Produksi Tahun 2009

Bahan Baku Bulan

Tembakau Saus Cengkeh Kertas

Januari 5568 445 2784 193

Februari 5376 430 2688 187

Maret 5760 461 2880 200

April 6528 522 3264 227

Mei 6394 511 3197 222

Juni 8256 660 4128 287

Juli 9216 737 4608 320

Agustus 7680 614 3840 267

September 6528 522 3264 227

Oktober 5760 461 2880 200

Nopember 6912 553 3456 240 Desember 8448 676 4224 293

Rata-rata 6869 550 3434 239

Jumlah 82426 6592 41213 2863

Dari hasil perhitungan yang dilakukan dapat diketahui total kebutuhan

bahan baku yaitu, tembakau sebesar 82426 kg, saus 6592 ltr, cengkeh 41213 kg,

dan bahan baku kertas sebesar 2862 dos.

4.2.3 Perencanaan Kebutuhan Bahan Menggunakan MRP

Maka berdasarkan Jadwal induk produksi yang ditunjukkan tabel 4.8

dengan rincian pada lampiran, maka dapat dilakukan perhitungan metode MRP.

Metode yang digunakan adalah Fix Period Requirement (FPR). Penentuan

ukuran lot didasarkan pada perioda waktu tertentu. Besarnya jumlah kebutuhan

tidak berdasarkan ramalan, tetapi dengan cara menjumlahkan permintaan pada

perioda yang tercakup. Dengan jumlah permintaaan dari jadwal induk produksi

periode pemesanan adalah setiap 2 periode, metode FPR bisa langsung digunakan

dalam penjadwalan persediaan bahan seperti contoh berikut :

Jumlah permintaan pada bulan Januari dan Februari 2009 adalah 5568 kg

+ 5376 kg = 10944 kg, maka perusahaan membutuhkan 10944 kg, maka order

quantity yang sesuai untuk periode tersebut adalah 10944 kg – On Hand 2500 kg

= 8444 kg.

Berdasarkan jadwal induk produksi tahun 2009 yang ditunjukkan tabel 4.9

dengan rincian pada lampiran D, maka didapatkan perhitungan MRP sebagai