RANCANG BANGUN SISTEM INFORMASI PERENCANAAN

BAHAN BAKU DAN PRODUKSI MENGGUNAKAN METODE

MATERIAL REQUIREMENT PLANNING PADA PERUSAHAAN

MEBEL

TUGAS AKHIR

Program Studi S1 Sistem Informasi

Oleh:

Daniel F. Kale 08410100362

FAKULTAS TEKNOLOGI DAN INFORMATIKA

x

ABSTRAK...vii

KATA PENGANTAR ... viii

DAFTAR ISI...x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 4

1.4 Tujuan ... 4

1.5 Sistematika Penulisan ... 5

BAB II LANDASAN TEORI ... 7

2.1 Sistem Informasi ... 7

2.2 Persediaan ... 8

2.2.1 Definisi dan Peranan Persediaan ... 8

2.2.2 Jenis-Jenis Persediaan ... 9

2.2.3 Biaya-Biaya Dalam Persediaan ... 11

2.2.4 Sasaran Manajemen Persediaan ... 13

2.3 Perencanaan Bahan Baku ... 14

2.4 Material Requirement Planning (MRP)... 15

xi

2.4.2 Tujuan Material Requirement Planning ... 16

2.4.3 Masukan dan Keluaran Material Requirement Planning ... 16

2.4.4 Matrik Material Requirement Planning ... 18

2.4.5 Langkah-Langkah Dasar Proses Pengolahan MRP ... 20

2.5 Pengertian Evaluasi ... 24

2.6 Pengertian Produksi ... 24

2.7 Pengertian Database ... 24

2.8 Pengertian Waterfall... 24

BAB III ANALISIS DAN PERANCANGAN SISTEM ... 27

3.1 Analisis Sistem ... 27

3.1.1 Identifikasi Masalah ... 27

3.1.2 Analisis Sistem yang Sedang Berjalan ... 29

3.1.3 Analisis Kebutuhan Sistem ... 30

3.2 Perancangan Sistem ... 32

3.2.1 Block Diagram ... 32

3.2.2 System Flow ... 33

3.2.3 Data FlowDiagram ... 44

3.2.4 Entity Relationship Diagram... 53

3.2.5 Struktur Tabel ... 55

3.3 Perancangan Desain Input dan Output ... 60

3.3.1 Desain Input Order Customer ... 60

3.3.2 Desain Input Form Master Customer ... 61

3.3.3 Desain Input Form Master User ... 63

xii

3.3.7 Desain Input Form Transaksi Order Barang ... 69

3.3.8 Desain Input Form Transaksi Entry Order Barang ... 70

3.3.9 Desain Form TransaksiMPS ... 71

3.3.10 Desain Input Form Transaksi Perhitungan MRP ... 72

3.3.11 Desain Output Form Laporan Bahan Baku Per Produk ... 73

3.3.12 Desain Output Form Laporan Bahan Baku Per Periode ... 74

3.3.13 Desain Output Form Laporan Rencana Produksi Per Produk ... 74

3.3.14 Desain Output Form Laporan Rencana Produksi Per Periode ... 75

BAB IV IMPLEMENTASI DAN EVALUASI ... 76

4.1 Implementasi ... 76

4.1.1 Kebutuhan Sistem ... 76

4.1.2 Pembuatan Program ... 77

4.1.3 Hasil Implementasi ... 78

4.2 Uji Coba Aplikasi dan Sistem ... 76

4.2.1 Uji Coba Fungsi Aplikasi ... 89

4.2.2 Analisis Hasil Uji Coba Sistem ... 96

BAB V PENUTUP ... 97

5.1 Kesimpulan ... 97

5.2 Saran ... 97

LAMPIRAN…………...100

1 BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan teknologi pada zaman sekarang ini sangat pesat, khususnya pada bidang industri. Seiring dengan kemajuan tersebut perusahan-perusahaan berusaha untuk dapat menghasilkan produk dengan optimal. Namun pemanfaatan kemajuan teknologi tersebut harus memperhatikan langkah-langkah yang akan diambil perusahaan dalam menjalankan kegiatan produksi. Salah satu kegiatan produksi adalah merencanakan kebutuhan bahan baku. Perencanaan kebutuhan bahan baku merupakan area yang sangat penting dalam pembuatan keputusan strategis perusahaan, khususnya pada perusahaan manufaktur. Dengan adanya perencanaan kebutuhan bahan baku, maka perusahaan akan dapat menentukan kapan bahan baku harus disediakan, berapa jumlah bahan baku yang dipesan, dan berapa jumlah bahan baku yang dibutuhkan oleh perusahaan.

Dalam menjalankan proses bisnisnya, CV. Azaria Abadi Permai menerima pesanan dari pelanggan dalam bentuk pesanan. Pesanan tersebut diterima oleh bagian marketing. Setelah pesanan diterima, maka pesanan tersebut akan diteruskan ke bagian PPIC (Production Planning Inventory and Control), yaitu bagian yang mempunyai tugas umum menerima pesanan dari bagian marketing lalu memastikan pesanan ini selesai dan dikirim ke pelanggan pada

3

agar proses produksi tetap berjalan dengan lancar dengan biaya persediaan yang rendah.

Terdapat metode yang berbeda-beda untuk menangani setiap bentuk persediaan bahan baku, salah satunya adalah metode yang merencanakan tingkat persediaan bahan baku yang sifatnya tergantung pada jumlah produk akhir yang diproduksi yaitu sistem Material Requirement Planning (MRP).

Untuk mengatasi permasalahan yang ada pada CV. Azaria Abadi Permai yaitu pada saat proses produksi seringkali terjadi kesalahan dalam pengadaan bahan baku, maka akan dilakukan perencanaan kebutuhan bahan baku menggunakan metode material requirement planning. Dalam metode material requirement planning (MRP) terdapat teknik lot sizing yaitu perhitungan yang digunakan untuk menentukan jumlah order suatu material sehingga biaya inventori dapat diminimumkan. Teknik lot sizing yang akan digunakan adalah hasil evaluasi dari beberapa teknik lot sizing yaitu lot for lot, economic order quantity, dan period order quantity. Hasil evaluasi diperoleh berdasarkan total biaya persediaan bahan baku yang paling ekomonis, ditinjau dari biaya inventori yang meliputi ordering cost/set up cost dan holding cost.

1.2 Perumusan Masalah

Berdasarkan latar belakang masalah di atas, dapat dirumuskan permasalahan yaitu bagaimana membuat rancang bangun sistem informasi perencanaan bahan baku dan produksi menggunakan metode material requirement planning pada CV. Azaria Abadi Permai berdasarkan hasil evaluasi metode lot for lot, metode economic order quantity, dan metode period order quantity yang mampu memberikan informasi tentang jumlah kebutuhan bahan

baku dan kapan bahan baku tersebut dibutuhkan?

1.3 Batasan Masalah

Berdasarkan perumusan masalah di atas, batasan masalah pada penilitian ini adalah sebagai berikut:

1. Studi kasus adalah CV. Azaria Abadi Permai. 2. Produk yang dibahas adalah meja (shabby desk).

3. Periode yang digunakan dalam proses produksi adalah mingguan.

4. Teknik lot sizing yang digunakan adalah hasil evaluasi dari metode lot for lot, economic order quantity, dan period order quantity, kemudian memilih metode yang paling ekonomis, ditinjau dari biaya inventori yang meliputi ordering cost/set up cost dan holding cost.

5. Diasumsikan bahwa bahan baku selalu tersedia pada supplier.

1.4 Tujuan

5

a. Menganalisis metode lot sizing yang akan digunakan untuk merencanakan kebutuhan bahan baku dan produksi, yaitu metode lot for lot, metode economic order quantity, dan metode period order quantity.

b. Merencanakan kebutuhan bahan baku yang sudah dianalisis dari metode lot sizing untuk memperoleh biaya inventori yang paling ekonomis.

1.5 Sistematika Penulisan

Untuk memudahkan dalam memahami persoalan dan pembahasan, maka sistematika penulisan laporan tugas akhir ini dibuat dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

Pada bab ini dijelaskan hal-hal yang menjadi latar belakang perumusan masalah, batasan masalah, tujuan yang ingin dicapai serta sistematika penulisan laporan tugas akhir.

BAB II LANDASAN TEORI

Pada bab ini dibahas secara singkat teori-teori yang berhubungan dan mendukung dalam pembuatan tugas akhir ini. Landasan teori pada bab ini membahas tentang teori-teori yang mendukung rancang bangun sistem informasi perencanaan bahan baku menggunakan metode material requirement planning pada perusahaan mebel

Pada bab ini dibahas tentang proses bisnis perencanaan kebutuhan bahan baku, analisis sistem, dan perancangan sistem untuk menyelesaikan permasalahan yang dibahas dalam tugas akhir ini. BAB IV IMPLEMENTASI DAN EVALUASI

Pada bab ini dibahas tentang implementasi sistem, dilanjutkan dengan evaluasi kinerja sistem dengan membandingkan tujuan yang hendak dicapai dengan sistem yang telah ditetapkan.

BAB V PENUTUP

8 BAB II

LANDASAN TEORI

2.1 Sistem Informasi

Sistem informasi adalah data yang dikumpulkan, dikelompokkan dan diolah sedemikian rupa sehingga menjadi sebuah satu kesatuan informasi yang saling terkait dan saling mendukung sehingga menjadi suatu informasi yang berharga bagi yang menerimanya. Tafri (2001:8).

Menurut Jogiyanto (2001:11) Sistem Informasi adalah suatu sistem dalam suatu organisasi untuk mempertemukan kebutuhan pengolahan transaksi harian, mendukung operasi, bersifat manajerial dan kegiatan strategi dari suatu organisasi dan menyediakan pihak luar tertentu dengan laporan-laporan yang diperlukan. Sistem ini memanfaatkan perangkat keras dan perangkat lunak komputer, prosedur manual, model manajemen dan basis data. Sistem informasi dalam suatu organisasi dapat dikatakan sebagai suatu sistem yang menyediakan informasi bagi semua tingkatan dalam organisasi tersebut kapan saja diperlukan. Sistem ini menyimpan, mengambil, mengolah dan mengkomunikasikan informasi yang diterima dengan menggunakan sistem informasi atau peralatan sistem lainnya.

Menurut Sidhatra (1995:13) dalam bukunya”Pengantar informasi bisnis”

2.2 Persediaan

2.2.1 Definisi dan Peranan Persediaan

Setiap perusahaan yang mengolah bahan baku menjadi produk jadi akan selalu mengadakan persediaan, baik persediaan bahan baku, maupun persediaan produk jadi. Tanpa adanya persediaan perusahaan akan dihadapkan pada resiko bahwa perusahaan tersebut tidak dapat memenuhi permintaan pelanggan maupun permintaan dalam proses produksi.

Disamping itu yang perlu diperhatikan dalam persediaan adalah biaya-biaya yang ditanggung perusahaan. Oleh karena itu persediaan yang ada pada perusahaan harus dalam keadaan seimbang antara persediaan bahan baku, persediaan barang setengah jadi, dan persediaan barang jadi.

Apabila terjadi kekurangan persediaan akan mengakibatkan terganggunya proses produksi, demikian pula apabila terjadi kelebihan persediaan maka perusahaan akan menanggung biaya penyimpanan yang besar. Itulah resiko yang akan terjadi apabila perusahaan tidak dapat menerapkan adanya keseimbangan pengadaan persediaan. Beberapa definisi persediaan yang sering dikemukakan adalah sebagai berikut:

1. Persediaan didefinisikan sebagai suatu aktiva yang meliputi usaha barang milik dengan maksud dapat dijual dalam periode usaha yang normal atau persediaan barang-barang yang masih dalam pengerjaan atau proses produksi atau persediaan bahan mentah yang menunggu penggunaannya dalam proses produksi (Assauri, 2008:21).

10

dimaksud disini dapat berupa bahan mentah untuk keperluan produksi, bahan setengah jadi, atau barang jadi yang siap dipasarkan.

3. Teori persediaan memberikan penentuan proses yang optimal untuk mendapatkan perkiraan kebutuhan masa yang akan datang (Starr dan Miller, 1986:27).

4. Dari definisi-definisi di atas dapat disimpulkan bahwa persediaan adalah merupakan barang atau bahan baik bahan mentah, bahan setengah jadi, maupun barang jadi yang dengan sengaja disimpan menurut cara-cara tertentu sehingga dapat digunakan pada masa yang akan datang dengan menguntungkan.

2.2.2 Jenis-Jenis Persediaan

Berjalan lancarnya proses produksi dalam perusahaan adalah suatu hal yang sangat diharapkan. Supaya proses produksi dapat lancar sesuai dengan tujuan perusahaan, maka perusahaan harus memperhatikan unsur persediaan sesuai dengan fungsi dan kegunaannya. Persediaan dalam perusahaan dapat dibedakan menjadi dua cara, yaitu dilihat dari fungsinya dan dilihat dari jenis barang tersebut dalam pengerjaannya.

Dilihat dari fungsinya, persediaan dapat dibedakan antara lain, sebagai berikut : (Assauri, 2008:34).

kecil. Terjadinya persediaan ini disebabkan oleh pengadaan bahan atau barang yang lebih banyak dari yang dibutuhkan.

2. Persediaan yang berfluktuasi (fluctuation stock), yaitu persediaan yang diadakan untuk menghadapi fluktuasi permintaan konsumen yang tidak dapat diramalkan. Dalam hal ini perusahaan mengadakan persediaan untuk dapat memenuhi permintaan konsumen apabila terjadi tingkat permintaan menunjukkan keadaan yang tidak beraturan atau tidak tetap dan fluktuasinya tidak dapat diramalkan lebih dahulu.

3. Persediaan yang dapat diramalkan (anticipation stock), yaitu persediaan yang diadakan untuk menghadapi fluktuasi yang dapat diramalkan berdasarkan pola musiman yang terdapat dalam satu tahun dan menghadapi penggunaan, penjualan, atau permintaan yang meningkat dan dimaksudkan pula untuk menjaga kemungkinan terjadi kesulitan untuk memperoleh bahan-bahan sehingga tidak mengganggu operasi.

Disamping persediaan berdasarkan fungsi, persediaan dapat pula dibedakan menurut jenis dan posisi barang tersebut dalam urutan pengerjaan produk, yaitu sebagai berikut :

1. Persediaan bahan baku, yaitu persediaan barang-barang yang berwujud yang digunakan dalam proses produksi yang dapat diperoleh dari sumber-sumber alam ataupun dibeli dari perusahaan yang menghasilkan bahan baku bagi perusahaan yang menggunakannya. Bahan baku diperlukan oleh pabrik untuk diolah, setelah melalui beberapa proses diharapkan menjadi bahan atau barang jadi.

12

secara langsung dirakit dengan bagian produk yang lain tanpa melalui proses produksi sebelumnya.

3. Persediaan barang setengah jadi, yaitu persediaan yang keluar dari tiap-tiap bagian dalam suatu bentuk, tetapi masih perlu diproses kembali untuk kemudian menjadi barang jadi.

4. Persediaan barang jadi, yaitu persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap dijual kepada konsumen atau perusahaan lain. Jadi barang jadi ini adalah merupakan produk selesai dan telah siap untuk dijual.

2.2.3 Biaya-Biaya Dalam Persediaan

Secara umum, biaya meliputi semua pengeluaran dan kerugian yang timbul akibat adanya persediaan. Unsur-unsur biaya yang terdapat dalam persediaan menurut Handoko (1991:9) dalam bukunya”Dasar-dasar manajemen produksi dan operasi edisi pertama” biaya-biaya dalam persediaan dapat

digolongkan menjadi: 1. Biaya Pesan

Adalah biaya-biaya yang dikeluarkan dengan kegiatan pemesanan bahan atau barang. Terdapat 2 jenis yaitu ordering cost (kalau pemesanan ke supplier) dan set up cost (kalau diproduksi sendiri). Biaya pemesanan ini meliputi semua biaya yang dikeluarkan dalam rangka mengadakan pemesanan barang tersebut, yang terdiri dari:

a) Biaya adminsitrasi b) Biaya pengiriman

Biaya pesan = rata-rata (biaya admin) + rata-rata (biaya kirim) dari semua pemesanan.

Biaya pemesanan tidak tergantung dari jumlah yang dipesan, tetapi tergantung pada berapa kali pemesanan dilakukan. Sehingga total biaya pemesanan sama dengan frekuensi pemesanan dikalikan biaya satu kali pesan, dengan biaya konstan untuk setiap kali pesan.

2. Biaya Simpan

Adalah biaya yang dikeluarkan oleh perusahaan untuk menyimpan persediaan selama periode tertentu agar bahan baku yang disimpan kualitasnya sesuai dengan yang diinginkan.

Hasil perhitungan biaya simpan didapatkan dengan rumus:

Biaya simpan barang jadi x = 5% dari rata-rata harga komponen barang jadi tersebut.

3. Biaya Kekurangan Persediaan

Adalah biaya yang timbul sebagai akibat tidak tersedianya barang pada waktu diperlukan. Termasuk dalam biaya ini adalah biaya yang timbul karena:

a) Terhentinya proses produksi sebagai akibat tidak adanya bahan yang diproses.

b) Biaya administrasi tambahan.

c) Biaya tertundanya penerimaan keuntungan. d) Biaya kehilangan pelanggan.

14

2.2.4 Sasaran Manajemen Persediaan

Sasaran akhir dari manajemen persediaan menurut Handoko (1991:14) antara lain adalah sebagai berikut:

1. Memaksimalkan Pelayanan pada Pelanggan

Permintaan pelanggan yang tidak akurat, perubahan besar pada pesanan pelanggan, dan kurangnya manajemen yang bertanggung jawab merupakan penyebab utama lemahnya kinerja pelayanan pada pelanggan dalam hal pengiriman tepat waktu. Akibatnya timbul persediaan yang berlebihan, yang selanjutnya mengarah pada penghapusan persediaan, biaya produk yang tinggi, serta margin keuntungan yang rendah.

2. Memaksimalkan Efisiensi Pembelian dan Produksi

Ada beberapa contoh dimana persediaan disimpan demi efisiensi biaya pengadaan dan produksi. Bila terjadi pembelian barang tang lebih besar dari pada yang dibutuhkan untuk mencapai efisiensi pembelian dan tranportasi, maka akan timbul persediaan barang yang menumpuk dalam waktu yang lama.

3. Meminilmalkan Investasi Persediaan

Persediaan akan mengikat uang yang seharusnya dapat digunakan perusahaan untuk berbagai hal lain dalam bisnis. Persediaan yang berlebihan akan dapat menciptakan aliran kas negatif, dan ini harus dihindarkan. Itulah sebabnya mengapa orang- orang keuangan berusaha menjaga persediaan serendah mungkin. 4. Memaksimalkan Profit

Profit dapat dimaksimalkan dengan meningkatkan pendapatan atau

2.3 Perencanaan Kebutuhan Bahan Baku

2.3.1 Pengertian Perencanaan Kebutuhan Bahan Baku

Perencanaan kebutuhan bahan baku (material requirement planning) menggantungkan pengendalian pekerjaan dan pengendaian produk (Daulay, 2010:15). Waktu yang digunakan untuk mengubah jadwal produksi akibat permintaan atau kelambatan tidak terduga secara manual cukup panjang, sehingga memungkinkan perhitungan kebutuhan bahan untuk keperluan produksi. Adanya komputer mempercepat perhitungan sehingga peramalan, saat pemesanan, jumlah pesanan, penjadwalan induk, waktu ancang, serta kondisi persediaan pada saat yang sama. MRP pada dasarnya dapat diterapkan untuk sebagian besar industri manufaktur yang bersifat diskrit, seperti industri mobil, elektronika, dan lain sebagainya.

2.3.2 Tujuan Perencanaan Bahan Baku

Menurut Daulay (2010:7) dalam bukunya”Kegiatan perencanaan dan pengendalian produksi” menjelaskan tujuan perencanaan ada tiga, yaitu sebagai

berikut:

1. Merupakan rencana produksi atau rencana pemesanan komponen dan material yang diperlukan untuk menyusun jadwal induk produksi. Rencana ini meliputi identifikasi produk yang harus dipesan, identifikasi jumlah dan menjadwalkan pada saat dibutuhkan, dan batas penyerahan (due date).

2. Menirukan prioritas berdasarkan pemesanan dengan berubahnya sistem. 3. Menjadi masukan perencanaan kebutuhan kapasitas untuk memprediksi

16

2.4 Material Requirement Planning (MRP)

Menurut Orlicky (1999:17) dalam bukunya” Material requirement

planning” menjelaskan Material Requirement Planning (MRP) merupakan suatu teknik atau prosedur logis untuk menterjemahkan jadwal produksi induk dari barang jadi (end item) menjadi kebutuhan bersih untuk beberapa komponen yang dibutuhkan untuk mengimplementasikan Jadwal Induk Produksi (JIP). MRP digunakan untuk menentukan jumlah dari kebutuhan material untuk mendukung jadwal produksi induk dan kapan kebutuhan material tersebut dijadwalkan.

2.4.1 Struktur Sistem Material Requirement Planning

Sistem MRP terdiri atas komponen input, proses, dan output. Seperti pada Gambar 2.1.

Proses Material Requirement Planning

Bill Of Material

Laporan Rencana Kebutuhan Bahan

Baku

On Hand Inventory Master Production

Schedule

Laporan Rencana Porduksi

Leadtime

2.4.2 Tujuan Material Requirement Planning

1. Meminimalkan persediaan. Melalui MRP, dapat ditentukan secara rinci dan tepat tentang berapa banyak dan kapan suatu item barang (bahan baku atau sub komponen) diperlukan, sesuai dengan Master Planning Schedule (MPS) yang telah disusun.

2. Penjadwalan prioritas. Peran MRP adalah menetapkan proritas pemesanan secara valid, dan secara cepat dapat memberikan informasi analisis bila terjadi perubahan prioritas yang mengakibatkan pernundaan, penjadwalan kembali, ataupun pembatalan order.

3. Mengurangi kemungkinan keterlambatan produksi. MRP mengidentifikasi banyaknya bahan/komponen yang diperlukan baik dari segi kualitas (jumlah) dan waktunya dengan memperhatikan waktu tenggang produksi (manufacturing lead time) maupun waktu tenggang pembelian, pengadaan barang, komponen (material lead time).

4. Meningkatkan efisiensi. MRP akan mendorong peningkatan efisiensi karena jumlah persediaaan, waktu produksi dan waktu penyerahan produk dapat dirncanakan lebih baik sesuai dengan Master Production Schedule (MPS) yang telah ada.

5. Komitmen yang realistis. MRP akan mendorong ketepatan penyelesaian produksi sesuai jadwal, sehingga komitmen terhadap jadwal penyerahan produk kepada customer dapat dilakukan lebih realistis.

2.4.3 Masukan dan Keluaran Material Requirement Planning 1. Masukan MRP

18

Master production schedule merupakan rencana rinci tentang jumlah

barang yang akan diproduksi pada beberapa satuan waktu dalam barisan perencanaan. Jadwal induk produksi merupakan optimasi biaya dengan memperhatikan kapasitasnya yang tersedia dan ramalan permintaan untuk mencapai rencana produksi yang akan meminimasi total biaya produksi dan persediaan.

b) Bill of Material (BOM)

Setiap item dan komponen harus memiliki identifikasi yang jelas dan unik sehingga berguna pada saat komputerisasi. Hal ini dilakukan dengan membuat struktur produk dan bill of material tiap produk. Struktur produk berisi tentang informasi mengenai hubungan antar komponen dalam perakitan. Informasi ini penting dalam penentuan kebutuhan kotor dan kebutuhan bersih suatu komponen. Lebih jauh lagi, struktur produk juga mengandung informasi tentang semua item, seperti nama item, serta jumlah yang dibutuhkan pada tiap periode terhadap perakitan.

c) Status Persediaan (Inventory Status Record)

Merupakan catatan keadaan persediaan yang menggambarkan status semua item yang ada dalam persediaan yang berkaitan dengan :

1. Jumlah persediaan yang dimiliki pada setiap periode (on hand inventory). 2. Jumlah barang yang sedang dipesan dan kapan pesanan tersebut akan

2. Keluaran MRP

Material requirement planning (perencanaan kebutuhan bahan baku)

mempunyai beberapa keluaran antara lain: a) Rencana Kebutuhan Bahan Baku (Material)

Rencana kebutuhan bahan meliputi jumlah masing-masing bahan, jadwal dibutuhkannya, dan kapan pesanan bahan tersebut dipesan ke supplier. Semuanya tergantung pada teknik lot sizing yang digunakan.

b) Rencana Kebutuhan Produksi

Rencana kebutuhan produksi meliputi jumlah masing-masing sub-produk hasil rakitan maupun produk akhir, jadwal dibutuhkannya, dan kapan pekerjaan tersebut dimulai.

2.4.4 Matrik Material Requirement Planning

Berikut adalah penjelasan masing-masing komponen matrik MRP: a. GR (Gross Requiremnets = Kebutuhan Kotor)

Total kebutuhan item berupa produk barang jadi, barang setengah jadi, dan bahan baku, untuk masing-masing periode

b. SR (Schedule Order Receipt = Jadwal Penerimaan)

Jumlah item yang akan diterima pada suatu periode sebagai order yang telah dipesan dari pemasok maupun dari hasil produksi.

c. OHI (On Hand Inventory = Persediaan)

20

Jumlah kebutuhan bersih yang dibutuhkan pada masing-masing periode, untuk memenuhi kebutuhan item pada Gross Requirement (GR).

e. POR (Planned Order Receipt = Rencana Penerimaan)

Jumlah item yang direncanakan untuk suatu periode, dan akan dilakukan pemesanan apabila terdapat kebutuhan bersih (NR).

Jumlah POR tergantung pada ukuran lot sizing yang akan digunakan dan dapat dihitung dengan metode lot sizing yang akan digunakan.

f. PORel (Planned Order Release = Rencana Pemesanan)

Jumlah pemesanan suatu item dan kapan harus dilakukan pemesanan.

Nilai PORel sama dengan nilai POR dan waktu pemesanannya ditentukan berdasarkan Lead Time (LT).

g. Lead Time

Jarak waktu antara item mulai dipesan kepada supplier atau fungsi produksi sampai dengan item tersebut diterima.

Berikut ini adalah contoh tabel Matrik MRP, seperti terlihat pada Tabel 1.1

Tabel 1.1 Tabel Matrik Material Requirement Planning

2.4.5 Langkah-Langkah Dasar Proses Pengolahan MRP

Merupakan proses perhitungan untuk menetapkan jumlah kebutuhan bersih yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan. Masukan yang diperlukan dalam proses perhitungan kebutuhan bersih ini adalah:

a. Kebutuhan kotor setiap periode b. Persediaan yang ada di tangan

c. Rencana penerimaan (schedule receipts) pada periode mendatang. 2. Proses Lotting

Lotting merupakan proses untuk menetukan besarnya pesanan setiap item

berdasarkan kebutuhan bersih yang dihasilkan dari proses netting. 3. Proses Offsetting

Proses ini ditunjukan untuk menetukan saat yang tepat untuk melakukan perencanaan pemesanan dalam upaya memenuhi tingkat kebutuhan bersih.

4. Proses Exploding

Proses ini adalah untuk menghitung kebutuhan item yang mempunyai level bawah. Data BOM sangat mempunyai peranan, karena atas dasar BOM inilah proses exploding akan berjalan.

2.4.6 Teknik Lot Sizing Dalam MRP

22

tetapi meningkatkan biaya penyimpanan. Untuk itu perlu dicari ukuran lot yang tepat agar dapat meminimalkan total biaya persediaan.

Adapun teknik-teknik lot sebagai berikut menurut Handoko (1991:39): 1. Lot For Lot (LFL)

Metode lot for lot dikenal sebagai metode persediaan minimal berdasarkan ide penyediaan persediaan (memproduksi) sesuai dengan yang diperlukan saja, jumlah persediaan diusahakan seminimal mungkin.

Jika pesanan dapat dilakukan dalam jumlah berapa saja,maka pesanan sesuai dengan jumlah yang sesungguhnya diperlukan (lot for lot) menghasikan tidak adanya persediaan. Biaya yang timbul berupa biaya pemesanan saja dan tidak mempunyai biaya simpan. Metode ini beresiko tinggi, yaitu apabila terjadi keterlambatan dalam pengiriman barang, maka akan mengakibatkan terhentinya produksi.

Berikut ini adalah contoh perhitungan menggunakan metode lot for lot, seperti pada Tabel 2.2

Tabel 2.2 Tabel Teknik Lot Sizing Lot For Lot

1)Biaya pesan = 7 * 200 = 1400

2)Biaya simpan = 0 (tidak ada biaya simpan) 3)Total biaya inventori = $1400

Metode ini digunakan untuk permintaan yang tidak seragam dalam beberapa periode. Rata-rata permintaan dipergunakan untuk mendapatkan rata-rata jumlah bahan setiap kali pemesanan, rata-rata-rata-rata permintaan beberapa periode dijumlahkan selanjutnya dibagi dengan jumlah periode yang ada dan hasilnya dibulatkan ke dalam angka integer. Angka terakhir yang menunjukkan jumlah ekonomis dalam setiap kali pemesanan.

Rumusan EOQ yang biasa digunakan adalah :

Dimana :

D = Penggunaan atau permintaan per periode waktu. S = Biaya pemesanan per pesanan.

H = Biaya penyimpanan per unit per tahun.

Berikut ini adalah contoh perhitungan menggunakan metode economic order quantity, seperti pada Tabel 3.

EOQ = 2.S.D/H

D = ( 35+30+40+0+10+40+30+0+30+55)/10 = 27

=

2

*

200

*

27

/

2

= 74

24

1) Biaya pesan = 4 * 200 = 800

2) Biaya simpan = ( 44+4+4+68+28+72+72+42+61 ) * 2 = 790 3) Total biaya inventori = $800 + $790 = $1590

3. Period Order Quantity (POQ)

Metode Period Order Quantity (POQ) adalah salah satu metode lot sizing dimana kebutuhan komponen-komponen dipenuhi dengan menentukan jumlah periode permintaan yang harus dipenuhi (tidak termasuk permintaan nol) untuk setiap kali pemesanan. Metode ini berhubungan dengan Metode EOQ, yaitu bahwa banyaknya periode yang harus dipenuhi kebutuhan komponennya diperoleh berdasarkan perhitungan besarnya EOQ dibagi dengan permintaan (demand) rata-rata per periode, sesuai dengan Economic Order Interval (EOI) Berikut ini adalah contoh perhitungan menggunakan metode period order quantity, seperti pada Tabel 4.

EOI = EOQ / D, EOI = 74 / 27 = 2.741 = 3

Tabel 1.4 Tabel Teknik Lot Sizing Period Order Quantity

2)Biaya simpan = ( 50+10+10+60+30+30 ) * 2 = 380 3)Total biaya inventori = $600 + $380 = $980

2.5 Evaluasi

Menurut Martha Yunanda (2009:3) dalam bukunya”Evaluasi pendidikan” menjelaskan evaluasi merupakan kegiatan yang terencana untuk mengetahui keadaan sesuatu obyek dengan menggunakan instrumen dan hasilnya dibandingkan dengan tolak ukur untuk memperoleh kesimpulan.

2.6 Produksi

Menurut Assauri (2008:13) Produksi adalah suatu proses pengubahan bahan baku menjadi produk jadi. Sedangkan sistem produksi adalah sekumpulan aktivitas untuk pembuatan suatu produk, dimana didalam pembuatan ini melibatkan tenaga kerja, bahan baku, mesin, energi, informasi, modal, dan tindakan manajemen.

2.7 Database

Menurut Yuswanto (2005:4), database merupakan sekumpulan data yang berisi informasi yang saling berhubungan. Pengertian ini sangat berbeda antara database Relasional dan Non Relasional. Pada database Non Relasional, sebuah

database hanya merupakan sebuah file.

2.8 Waterfall

26

Fase-fase dalam model waterfall menurut referensi Pressman seperti terlihat pada Gambar 2.

Communicaion

Project initioation Requirements gathering

Planning

Gambar 2.2 Waterfall Pressman

a. Communication

Langkah ini merupakan analisis terhadap kebutuhan software, dan tahap untuk mengadakan pengumpulan data dengan melakukan pertemuan dengan customer, maupun mengumpulkan data-data tambahan baik yang ada di jurnal,

artikel, maupun dari internet. b. Planning

Proses planning merupakan lanjutan dari proses communication (analysis requirement). Tahapan ini akan menghasilkan dokumen user requirement atau

bisa dikatakan sebagai data yang berhubungan dengan keinginan user dalam pembuatan software, termasuk rencana yang akan dilakukan.

c. Modeling

d. Construction

Construction merupakan proses membuat kode. Coding atau pengkodean

BAB III

ANALISIS DAN PERANCANGAN SISTEM

3.1 Analisis Sistem

Dalam pembuatan sistem informasi perencanaan bahan baku dan produksi menggunakan metode MRP membutuhkan langkah-langkah perancangan sistem. Berikut merupakan langkah perancangan sistem informasi perencanaan bahan baku dan produksi menggunakan metode MRP.

1.1.1 Identifikasi Masalah

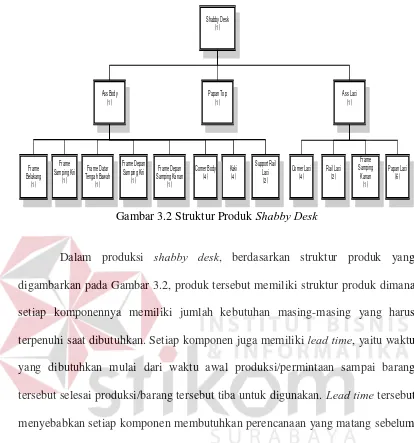

Dalam proses bisnis yang sedang berjalan saat ini diperlukan identifikasi terhadap masalah yang terjadi. Masalah yang timbul akan dapat terlihat dengan cara melihat proses bisnis yang terjadi selama ini. Dalam penelitian ini diberikan contoh sebuah produk jadi. Produk tersebut adalah shabby desk. Gambar untuk produk dan struktur produk dapat dilihat pada Gambar 3.1 dan Gambar 3.2.

Ass Body

Gambar 3.2 Struktur Produk Shabby Desk

Perhitungan manual yang dilakukan oleh perusahaan, seringkali terjadi kesalahan perhitungan perencanaan kebutuhan komponen bahan baku, baik dalam hal jumlah maupun jadwal kedatangan komponen bahan baku. Selain itu juga, perhitungan manual tersebut memakan waktu yang cukup lama karena banyaknya jenis barang pesanan pelanggan. Berdasarkan pemasalahan di atas, dapat disimpulkan bahwa, jika terjadi kesalahan perhitungan perencanaan bahan baku yang mengakibatkan terjadinya ketidak tepatan salah satu komponen bahan baku, baik dari jumlah maupun jadwal ketersediaannya, maka akan mengganggu jalannya proses produksi atau keterlambatan proses produksi, dan mengakibatkan keterlambatan pengiriman barang jadi kepada pelanggan. Hal tersebut dapat menjadi salah satu faktor penyebab kerugian bagi perusahaan. Untuk mengatasi permasalahan tersebut dibutuhkan sistem informasi perencanaan bahan baku dan produksi. namun perlu juga dilakukan analisis terhadap sistem yang sedang berjalan saat ini.

1.1.2 Analisis Sistem yang Sedang Bejalan

Dalam menganalisis sistem yang sedang berjalan perlu untuk mengetahui aliran data yang berjalan dalam sistem pengendalian bahan baku yang telah berjalan pada saat ini. Analisis dilakukan dengan cara wawancara pada bagian Production Planning and Inventory Control (PPIC) CV. Azaria Abadi Permai.

Dari hasil wawancara tersebut diketahui bagaimana proses produksi dan kebutuhan bahan baku pada perusahaan.

dari bagian gudang. Sedangkan jika bahan baku tidak mencukupi maka bagian PPIC akan membuat permintaan pembelian bahan baku ke bagian pembelian. Adapun penjelasan document flow persediaan yang ditunjukaan oleh Gambar 3.3

PPIC Pembelian

Jadwal Produksi Formulir Kebutuhan Material

Ada Bahan?

Gambar 3.3 Document Flow Persediaan Bahan Baku

1.1.3 Analisis Kebutuhan Sistem

pembuatan sistem baru, terlebih dahulu harus diketahui alur proses bisnis yang digunakan saat ini yang kemudian akan dibuat sebuah analisis sistem yang baru.

Dalam menganalisis sistem yang berjalan saat ini, dilakukan analisis terhadap semua kebutuhan sistem, baik kebutuhan masukkan, proses, dan keluaran serta data store. Analisis ini berguna untuk mempermudah dalam pembuatan desain sistem baru dengan cara melihat alur proses sistem yang sedang berjalan saat ini.

Analisis kebutuhan masukkan berisi tentang kemungkinan masukkan yang akan diberikan pengguna sistem untuk diolah didalamnya. Kebutuhan masukkan akan dikelompokan per proses, yaitu mengelola data master customer, master barang jadi, master barang setengah jadi, master komponen barang setengah jadi. Kemudian masukkan proses transaksi order barang, Master Production Schedule (MPS), dan proses perhitungan Material Requirement

Planning (MRP) dengan cara mengevaluasi dan memilih yang terbaik dari tiga

Data Order Produk ke Struktur

BOM Menentukan Kebutuhan Kotor (Gross

Requirement) atau MPS

Proses menentukan Lot Size pemesanan dengan mengevaluasi tiga

metode Lot Sizing

PROSES LOTTING Menghitung Projected On-Hand pada

periode t untuk semua level produk

PROSES OFFSETTING Melakukan Offset pada rencana penerimaan pesanan (Planned Order

Release) sesuai Lead Time

PROSES EXPLODING Melakukan Explode sampai pada

seluruh level produk (BOM)

Laporan

Tahap pertama dari pembuatan sistem ini adalah memasukkan data order dari pelanggan dan data struktur produk pada periode tertentu. Data order barang jadi dan data struktur produk dalam suatu periode akan dijadikan input dalam proses pembuatan MPS (Master Production Schedule) langkah selanjutnya adalah proses perhitungan dalam menentukan kebutuhan komponen bahan baku menggunakan metode MRP (Material Requirement Planning). Proses perhitungan MRP sendiri menggunakan tiga metode yaitu, Lot for Lot (LfL), Economic Order Quantity (EOQ), dan Period Order Quantity (POQ) dengan cara mengevaluasi dan memilih yang terbaik dilihat dari total biaya inventori yang terkecil. Total biaya inventori meliputi biaya pesan (ordering cost/setup cost), dan biaya simpan (holding cost).

Setelah menentukan perencanaan MRP menggunakan metode yang terbaik dilihat dari total biaya inventori yang terkecil, akan diperoleh laporan-laporan yang berhubungan dengan rencana kebutuhan bahan baku dan laporan-laporan rencana produksi dalam menentukan jumlah produk yang akan diproduksi. Perusahaan akan mengetahui jumlah kebutuhan bahan baku yang akan dipesan serta jumlah produk yang akan diproduksi sesuai dengan jangka waktu yang telah ditentukan (lead time).

3.2.1 System Flow

System flow mengelola master customer menggambarkan aliran

pengolahan data master customer, dimulai dari memasukkan data customer, kemudian menyimpan data customer ke dalam tabel customer. Jika ingin merubah data customer, maka sistem akan mengambil data dari tabel customer, kemudian pengguna akan memasukkan data perubahan customer, lalu menyimpan data perubahan customer kembali ke tabel customer. Adapun penjelasan system flow mengelola master customer pada Gambar 3.5.

PPIC

Start

Data Customer

Input Data Customer

Maintenance Data Customer

Customer

End

Gambar 3.5 System Flow Mengelola Master Customer

B. System Flow Mengelola Master Barang Jadi

System flow mengelola master barang jadi menggambarkan aliran

merubah data barang jadi, maka sistem akan mengambil data dari tabel barang jadi, kemudian pengguna akan memasukkan data perubahan barang jadi, lalu menyimpan data perubahan barang jadi kembali ke tabel barang jadi. Adapun penjelasan system flow mengelola master barang jadi pada Gambar 3.6.

PPIC

Start

Data Barang Jadi

Input Data Barang Jadi

Maintenance Data Barang Jadi

Barang Jadi

End

Barang Setengah Jadi

Komponen Barang Setengah Jadi

Gambar 3.6 System Flow Mengelola Master Barang Jadi

C. System Flow Mengelola Master Barang Setengah Jadi

System flow mengelola master barang setengah jadi menggambarkan aliran

PPIC

Start

Data Barang Setengah Jadi

Input Data Barang Setengah Jadi

Maintenance Data Barang Setengah

Jadi

Barang Setengah Jadi

End

Komponen Barang Setengah Jadi

Gambar 3.7 System Flow Mengelola Master Barang Setengah Jadi

D. System Flow Mengelola Master Komponen Barang Setengah Jadi

System flow mengelola master komponen barang setengah jadi

kembali ke tabel komponen barang setengah jadi. Adapun penjelasan system flow mengelola master komponen barang setengah jadi pada Gambar 3.8.

PPIC

Start

Data Komponen Barang Setengah

Jadi

Input Data Komponen Barang

Setengah Jadi

Maintenance Data Komponen Barang

Setengah Jadi

Komponen Barang Setengah Jadi

End

Gambar 3.8 System Flow Mengelola Master Komponen Barang Setengah Jadi

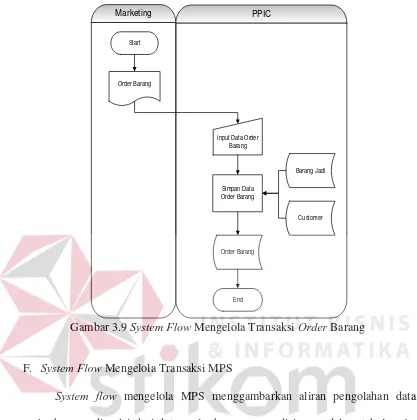

E. System Flow Mengelola Transaksi Order Barang

System flow mengelola transaksi order barang menggambarkan aliran

Order Barang

Input Data Order Barang

Simpan Data Order Barang

Order Barang

End

Customer Barang Jadi

Gambar 3.9 System Flow Mengelola Transaksi Order Barang

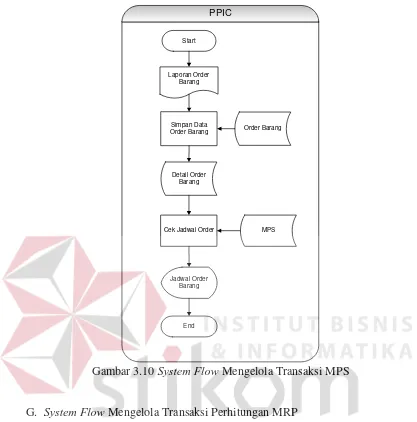

F. System Flow Mengelola Transaksi MPS

System flow mengelola MPS menggambarkan aliran pengolahan data

order barang, dimulai dari data order barang yang disimpan dalam tabel order

PPIC

Start

Laporan Order Barang

Simpan Data Order Barang

End

Order Barang

Detail Order Barang

Cek Jadwal Order

Jadwal Order Barang

MPS

Gambar 3.10 System Flow Mengelola Transaksi MPS

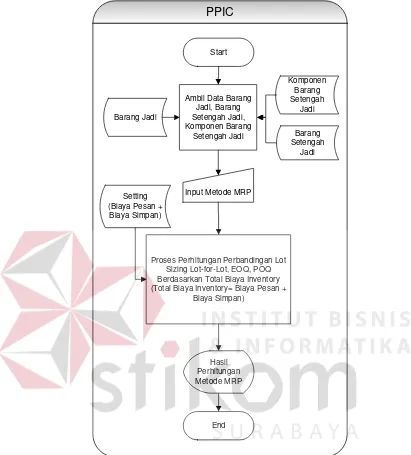

G. System Flow Mengelola Transaksi Perhitungan MRP

Ambil Data Barang

Proses Perhitungan Perbandingan Lot Sizing Lot-for-Lot, EOQ, POQ Berdasarkan Total Biaya Inventory (Total Biaya Inventory= Biaya Pesan +

Biaya Simpan)

Gambar 3.11 System Flow Mengelola Transaksi Perhitungan MRP

H. System Flow Mengelola Cetak Laporan Bahan Baku Per Produk

System flow mencetak laporan rencana kebutuhan bahan baku per produk

PPIC

Start

Pemilik

Menampilkan Laporan Rekap Bahan Baku Per

Produk

Data Simpan

Rekapitulasi Bahan Baku Per Produk

Cetak Rekapitulasi Bahan Baku Per

Produk

Rekapitulasi Bahan Baku Per

Produk

End Rekapitulasi Bahan Baku Per

Produk

Gambar 3.12 System Flow Mengelola Cetak Laporan Bahan Baku Per Produk

I. System Flow Mengelola Cetak Laporan Bahan Baku Per Periode

System flow mencetak laporan bahan baku per periode menggambarkan

Menampilkan Laporan Rekap Bahan Baku Per

Periode

Data Simpan

Rekapitulasi Bahan Baku Per Periode

Cetak Rekapitulasi Bahan Baku Per

Periode

Rekapitulasi Bahan Baku Per

Periode

End Rekapitulasi Bahan Baku Per

Periode

Gambar 3.13 System Flow Mengelola Cetak Laporan Bahan Baku Per Periode

J. System Flow Mengelola Cetak Laporan Rencana Produksi Per Produk

System flow mencetak laporan produksi per produk menggambarkan aliran

PPIC

Start

Pemilik

Menampilkan Laporan Rekap

Produksi Per Produk

Data Simpan

Rekapitulasi Produksi Per

Produk

Cetak Rekapitulasi Produksi Per

Produk

Rekapitulasi Produksi Per

Produk

End Rekapitulasi Produksi Per

Produk

Gambar 3.14 System Flow Mengelola Cetak Laporan Rencana Produksi Per Produk

K. System Flow Mengelola Cetak Laporan Rencana Produksi Per Periode

System flow mencetak laporan produksi per periode menggambarkan aliran

Menampilkan Laporan Rekap

Produksi Per Periode

Data Simpan

Rekapitulasi Produksi Per Periode

Cetak Rekapitulasi Produksi Per

Periode

Rekapitulasi Produksi Per Periode

End Rekapitulasi Produksi Per Periode

Gambar 3.15 System Flow Mengelola Cetak Laporan Rencana Produksi Per Periode

3.2.2 Data Flow Diagram

Data Flow Diagram (DFD) adalah aliran data dan informasi yang terlibat dalam suatu sistem. Diagram ini menjelaskan setiap proses yang terdapat pada diagram berjenjang. DFD berfungsi untuk menggambarkan aliran data yang terjadi pada sistem dari tingkat tertinggi sampai ke tingkat terendah.

a. Context Diagram

Context diagram merupakan diagram pertama dalam rangkaian suatu DFD yang menggambarkan entitas-entitas yang berhubungan dengan sistem. Pada context diagram sistem informasi perencanaan bahan baku dan produksi

Inventory Control (PPIC), dan produksi. Masing-masing dari entitas memberikan

input dan oleh sistem akan diberikan output berupa laporan atau dokumen.

Pada Gambar 3.16 adalah gambaran context diagram dari Sistem Informasi Perencanaan kebutuhan bahan baku dan produksi menggunakan metode MRP yang menjelaskan alur sistem dan alur data dari entitas-entitas, serta informasi yang didapat dari proses-proses yang terjadi pada sistem.

Data Komponen Barang setengah Jadi

Jum lah Order Barang

Tanggal Order

Data Biaya Pesan

Data Biaya Simpan

Data Jumlah Produksi Data Barang Dipro duksi Laporan Rencana Kebutuhan Bahan Baku Per Periode

Laporan Rencana Kebutuhan Bahan Baku Per Produk

Data Jumlah Kebu tuhan Data Lead Time

Laporan Rencana Produksi Per Periode Data Barang Setengah Jadi

Data Stok

Laporan Rencana Produksi Per Produk Data Barang Jadi

1

Sistem Informasi Perencanaan Kebutuhan Bahan Baku dan Produksi

+

PPIC

Produksi

menampilkan keseluruhan proses yang terdapat pada aplikasi dengan jelas dan terstruktur. Pada analisis sistem informasi perencanaan bahan baku dan produksi menggunakan metode MRP terdapat beberapa proses utama, yaitu mengelola master, pembuatan MPS, proses perhitungan MRP, dan pembuatan laporan. Dari

proses-proses tersebut dijabarkan lagi menjadi beberapa subproses. Dari diagram berjenjang berikut ini akan terlihat subproses-subproses dari proses di atas. Adapun secara garis besar, diagram berjenjang yang membangun sistem dapat digambarkan pada Gambar 3.17.

0

Sistem Informasi Perencanaan Kebutuhan Bahan Baku dan Produksi

1 Kebutuhan Bahan Baku dan Produksi Menggunakan Metode MRP

Master Barang Setengah Jadi

1.4

Master Komponen Barang Setengah Jadi 1.1

2 Pembuatan Master Production Schedule

Input Data Barang Jadi

2.2

Input Data Barang Setengah Jadi

2.3

Input Data Order Barang

2.4

Membuat MPS 2.1

Gambar 3.19 Diagram Berjenjang Level 2 Pembuatan Master Production Schedule

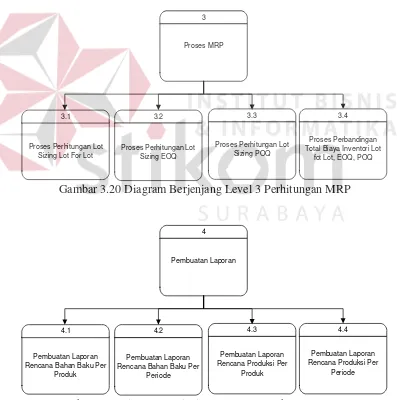

3

Proses MRP

Proses Perhitungan Lot Sizing Lot For Lot

3.2

Proses Perhitungan Lot Sizing EOQ

3.3

Proses Perhitungan Lot Sizing POQ

3.4 Proses Perbandingan Total Biaya Inventori Lot

fot Lot, EOQ, POQ 3.1

Gambar 3.20 Diagram Berjenjang Level 3 Perhitungan MRP

4

Pembuatan Laporan

Pembuatan Laporan Rencana Bahan Baku Per

Produk

4.2

Pembuatan Laporan Rencana Bahan Baku Per

Periode

4.3 Pembuatan Laporan Rencana Produksi Per

Produk

4.4 Pembuatan Laporan Rencana Produksi Per

Periode 4.1

Mengambil Data MPS

Mengambil Data MPS

Mengambil Data Detail Order Barang Mengambil Data Barang Jadi

Mengambil Data Komponen

Mengambil Data Custom er Mengambil Data Barang Setengah Jadi

Mengambil Data Order Barang

Mengambil Data Biaya Pesan

Mengambil Data Biaya Simpan

Laporan Rencana Produksi Per Periode Laporan Rencana Kebutuhan Bahan Baku Per Periode

Mengambil Data Komponen Barang Setengah Jadi

Mengambil Data Barang Setengah Jadi

Mengambil Data Barang Jadi

Mengambil Data Order Barang Input Data Order

Menyimpan Data Detail Order Barang

Menyimpan Data MPS Mengambil Data Barang Jadi

Laporan Rencana Produksi Per Produk Menyimpan Data Kom ponen Barang Setengah Jadi

Menyimpan Data Barang Setengah Jadi

Menyimpan Data Barang Jadi

Menyimpan Data Customer

Laporan Rencana Kebutuhan Bahan Baku Per Produk Data Lead Time Komponen

Data Barang Setengah Jadi

Data Stok Barang Jadi

Data Barang Jadi 3 Barang Setengah Jadi

4 Komponen Barang Setengah Jadi

5 Order Barang

6 Detail Order Barang

7 MPS

8 Setting

lebih rinci dalam proses mengelola master pada DFD level 0. Proses-proses tersebut adalah mengelola master barang jadi, mengelola master barang setengah jadi, mengelola master komponen barang setengah jadi, dan mengelola data customer. Proses mengelola data master dapat dilihat pada Gambar 3.23.

Data Custom er Data Leadtime Barang Jadi

Data Leadtime Barang Setengah Jadi

Data Stok Komponen

Data Stok Barang Setengah Jadi

Data Komponen Barang Setengah Jadi

Data Barang Setengah Jadi Data Stok Barang Jadi

Data Barang Jadi

Data Lead Time Komponen

Menyimpan Data Kom ponen Barang Setengah Jadi Menyimpan Data Barang Setengah Jadi

Menyimpan Data Barang Jadi

Menyimpan Data Customer PPIC

1 Custom er 2 Barang Jadi

3 Barang Setengah Jadi

4 Komponen Barang Setengah Jadi

Gambar 3.23 DFD Level 1 Mengelola Data Master

e. DFD Level 1 Pembuatan MPS

dalam Master Production Schedule (MPS). Proses mengelola MPS dapat dilihat pada Gambar 3.24.

Menyimpan Data Order

Mengambil Data Order Barang Menyimpan Data Detail Order Barang

Menyimpan Data MPS

Mengambil Data Barang Jadi Input Data Order

2 Barang Jadi

7 MPS

6 Detail Order Barang PPIC

5 Order Barang 1

Order Barang

2

MPS

Gambar 3.24 DFD Level 1 Pembuatan Master Production Schedule

f. DFD Level 1 Perhitungan MRP

Mengambil Data MPS Mengambil Data MPS Mengambil Data MPS

Data Perhitungan Biaya Inventori Mengambil Data Komponen Barang Setengah Jadi

Mengambil Data Barang Setengah Jadi Mengambil Data Barang Setengah Jadi

Mengambil Data Biaya Simpan Mengambil Data Biaya Pesan Mengambil Data Barang Jadi Mengambil Data Barang Jadi

Mengambil Data Komponen Barang Setengah Jadi

8 Setting

4 Komponen Barang Setengah Jadi

Gambar 3.25 DFD Level 1 Perhitungan MRP

g. DFD Level 1 Pembuatan Laporan

Mengambil Data Custom er

Mengambil Data Detail Order Barang Mengambil Data MPS

Mengambil Data Order Barang

Mengambil Data Detail Order Barang Mengambil Data Barang Setengah Jadi

Mengambil Data Komponen Mengambil Data Custom er

Mengambil Data Barang Setengah Jadi Mengambil Data Barang Jadi

Laporan Rencana Produksi Per Periode

Laporan Rencana Produksi Per Produk Laporan Rencana Kebutuhan Bahan Baku Per Produk

Laporan Rencana Kebutuhan Bahan Baku Per Periode

Produksi 3 Barang Setengah Jadi 1 Custom er

4 Komponen Barang Setengah Jadi 2 Barang Jadi 6 Detail Order Barang

7 MPS

Gambar 3.26 DFD Level 1 Pembuatan Laporan

3.2.3 Entity Relationship Diagram

Entity relationship diagram adalah suatu desain sistem yang digunakan

untuk menentukan dan mendokumentasikan kebutuhan-kebutuhan untuk pemrosesan database. ERD menunjukan keseluruhan dari data user dan menunjukan hubungan antar tabel.

A.Conceptual Data Model

Terdapat 9 tabel yang terintegrasi secara logik. Berikut gambar conceptual data model pada Gambar 3.27.

B.Physical Data Model

Physical data model telah menunjukan adanya relasi antar tabel. Berikut

terdiri dari

FK_BARANG_S_RELATION__BARANG_J

Gambar 3.28 PDM Sistem Informasi Perencanaan Kebutuhan Bahan Baku dan Produksi Menggunakan Metode MRP

3.2.4 Struktur Tabel A. Tabel Customer

Nama Tabel: Customer Primary Key: Kode_customer

Foreign Key:-

2 Nama_customer Varchar 50 - 3 Alamat_customer Varchar 100

4 Telpon_customer Varchar 20

B. Tabel Barang Jadi Nama Tabel: Barang_jadi Primary Key: Kode_barang_jadi

Foreign Key:-

Fungsi: Untuk menyimpan data barang jadi

Tabel 3.2 Master Barang Jadi

No Field Tipe

Data

Length Const Keterangan

1 Kode_barang_jadi Varchar 10 PK 2 Nama_barang_jadi Varchar 50 - 3 Lead_time_barang_jadi Int

4 Stok_barang_jadi Int

C. Tabel Barang Setengah Jadi

Nama Tabel: Barang_Setengah_Jadi Primary Key: Kode_barang_setengah_jadi

Foreign Key:-

Tabel 3.3 Master Barang Setengah Jadi

No Field Tipe

Data

Length Const Keterangan

1 Kode_barang_setengah_jadi Varchar 10 PK 2 Nama_barang_setengah_jadi Varchar 50 - 3 Jumlah_barang_setengah_jadi Int

4 Lead_time_barang_setengah_jadi Int 5 Stok_barang_setengah_jadi Int

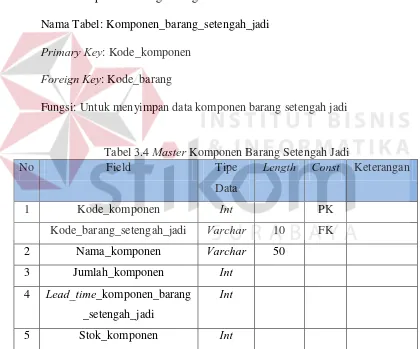

D. Tabel Komponen Barang Setengah Jadi

Nama Tabel: Komponen_barang_setengah_jadi Primary Key: Kode_komponen

Foreign Key: Kode_barang

Fungsi: Untuk menyimpan data komponen barang setengah jadi

Tabel 3.4 Master Komponen Barang Setengah Jadi

No Field Tipe

Data

Length Const Keterangan

1 Kode_komponen Int PK

Kode_barang_setengah_jadi Varchar 10 FK

2 Nama_komponen Varchar 50

3 Jumlah_komponen Int

4 Lead_time_komponen_barang _setengah_jadi

Int

5 Stok_komponen Int

Tabel 3.5 Master Order Barang

No Field Tipe Data Length Const Keterangan

1 Kode_order Varchar 10 PK

2 Kode_customer Varchar 10 FK

3 Tanggal_order Date 4 Tanggal_deadline Date

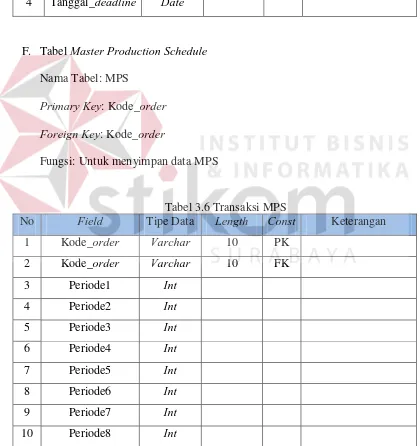

F. Tabel Master Production Schedule Nama Tabel: MPS

Primary Key: Kode_order

Foreign Key: Kode_order

Fungsi: Untuk menyimpan data MPS

Tabel 3.6 Transaksi MPS

No Field Tipe Data Length Const Keterangan

1 Kode_order Varchar 10 PK

2 Kode_order Varchar 10 FK

3 Periode1 Int

4 Periode2 Int

5 Periode3 Int

6 Periode4 Int

7 Periode5 Int

8 Periode6 Int

9 Periode7 Int

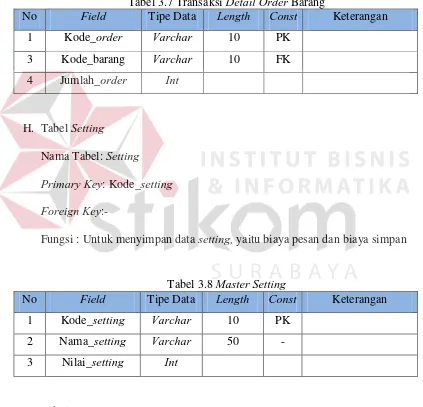

G. Tabel Detail Order Barang Nama Tabel: Detail_order_barang Primary Key: Kode_order

Foreign Key: Kode_barang

Fungsi: Untuk menyimpan data detail order barang

Tabel 3.7 Transaksi Detail Order Barang

No Field Tipe Data Length Const Keterangan

1 Kode_order Varchar 10 PK

3 Kode_barang Varchar 10 FK

4 Jumlah_order Int

H. Tabel Setting

Nama Tabel: Setting Primary Key: Kode_setting

Foreign Key:-

Fungsi : Untuk menyimpan data setting, yaitu biaya pesan dan biaya simpan

Tabel 3.8 Master Setting

No Field Tipe Data Length Const Keterangan

1 Kode_setting Varchar 10 PK

2 Nama_setting Varchar 50 -

3 Nilai_setting Int

I. Tabel User

Nama Tabel: User Primary Key: Kode_user

Tabel 3.9 Master User

No Field Tipe Data Length Const Keterangan

1 Kode_user Varchar 10 PK

2 Nama_user Varchar 50 -

3 Password Varchar 50 4 Hak_akses Varchar 50

3.3 Perancangan Desain Input dan Output

Desain input output merupakan bagian dari perencanaan form-form yang digunakan untuk mendukung dalam pembuatan sistem perencanaan kebutuhan bahan baku dan produksi menggunakan metode MRP. Berikut adalah desain input tersebut.

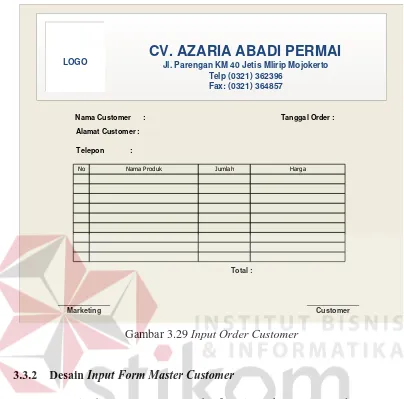

3.3.1 Desain Input Order Customer

LOGO

CV. AZARIA ABADI PERMAI

Nama Customer : Alamat Customer :

Telepon :

No Nama Produk Jumlah Harga

Jl. Parengan KM 40 Jetis Mlirip Mojokerto Telp (0321) 362396

Fax: (0321) 364857

Total :

_____________ Marketing

_____________ Customer Tanggal Order :

Gambar 3.29 Input Order Customer

3.3.2 Desain Input Form Master Customer

Save Cancel

Insert Update Delete

Kode Customer Nama Alamat Telepon

Nama Customer :

Alamat :

No.Telepon :

Gambar 3.30 Desain Input Form Master Customer

Tabel 3.10 Fungsi Obyek Desain Input Form Master Customer

B. Nama

customer Textbox

F. - G. Memasukkan

kode customer yang akan didaftarkan Masukkan

nama

customer Textbox

H. - I. Memasukkan

nama customer yang akan didaftarkan

Alamat Textbox

J. - K. Memasukkan

alamat customer yang akan didaftarkan

No. Telepon Textbox

L. - M. Memasukkan

No. Telepon customer yang akan didaftarkan Save Button

N. - O. Menyimpan

data customer

Cancel Button

P. - Q. Membatalkan

B. Nama Obyek

C. Tipe Obyek

D. Tipe Data (Size)

E. Keterangan

Insert Button

R. - S. Memasukkan

data customer Update Button

T. - U. Mengubah data customer

3.3.3 Desain Input Form Master User

Desain form master user berfungsi untuk menyimpan data user seperti nama user, password, hak akses. Berikut adalah desain input form master user dapat dilihat pada Gambar 3.31.

MRP

MRP

Data Master Data Barang Order Proses MRP Laporan

Save Cancel

Insert Update Delete

Kode User Nama User Password Hak Akses Kode User :

Nama User : Password : Hak Akses : Master User

Gambar 3.31 Desain Input Form Master User

Masukkan

kode user Textbox

Z. - AA. Memasukkan

kode user yang akan didaftarkan

Masukkan

nama user Textbox

BB. - CC. Memasukkan nama user yang akan didaftarkan

Password Textbox

AA. - EE. Memasukkan

Cancel Button

GG. - KK. Membatalkan penyimpanan data user Insert Button

II. - MM. Memasukkan data user

Update Button

KK. - OO. Mengubah data user

Delete button

MM. - QQ. Menghapus data user

3.3.4 Desain Input Form Master Barang Jadi

MRP

MRP

Data Master Data Barang Order Proses MRP Laporan

Save Cancel

Insert Update Delete

Kode Barang Nama Barang Lead Time Stok

Kode Barang Jadi : Nama Barang Jadi :

Lead Time : Stok :

Master Barang Jadi

Daftar Barang Setengah Jadi

Gambar 3.32 Desain Input Form Master Barang Jadi

Tabel 3.12 Fungsi Obyek Desain Input Form Master Barang Jadi RR. Nama akan didaftarkan Masukkan

Leadtime Textbox

WW. - AAA. Memasukkan data barang jadi

Cancel Button

ÖÖ. - GGG. Membatalkan penyimpanan data barang jadi

Insert Button

Update Button

DDD. - KKK. Mengubah data barang jadi

Delete Button

FFF. - MMM.Menghapus data barang jadi

3.3.5 Desain Input Form Master Barang Setengah Jadi

Desain form master barang setengah jadi berfungsi untuk menyimpan data barang setengah jadi seperti nama barang setengah jadi, leadtime, stok barang jadi, jumlah kebutuhan. Berikut adalah desain input form master barang setengah jadi dapat dilihat pada Gambar 3.33.

MRP

MRP

Data Master Data Barang Order Proses MRP Laporan

Save Cancel

Insert Update Delete

Kode Barang Nama Barang Lead Time Stok

Kode Barang Setengah Jadi :

Nama Barang Setengah Jadi :

Lead Time :

Stok :

Master Barang Setengah Jadi

Daftar Komponen

Jumlah

Jumlah Diperlukan :

Gambar 3.33 Desain Input Form Master Barang Setengah Jadi

NNN. Nama

setengah jadi Textbox

RRR. - SSS. Memasukkan kode barang setengah jadi yang akan didaftarkan

Masukkan nama barang

setengah jadi Textbox

TTT. - UUU. Memasukkan nama barang setengah jadi yang akan didaftarkan

Leadtime Textbox

PPP. - WWW. Memasukkan

leadtime yang akan didaftarkan

Jumlah

Dibutuhkan Textbox

RRR. - YYY. Memasukkan jumlah kebutuhan barang setengah jadi

Stok Textbox

TTT. - AAAA. Memasukkan stok barang setengah jadi yang akan didaftarkan

Save Button

VVV. - CCCC.Menyimpan data barang setengah jadi

Cancel Button

XXX. - EEEE.Membatalkan penyimpanan data barang setengah jadi

Insert Button

ZZZ. - GGGG. Memasukkan data barang setengah jadi

Update Button

ÄÄÄ. - IIII. Mengubah data barang setengah jadi

Delete Button

AAAA. - KKKK. Menghapus data barang setengah jadi

3.3.6 Desain Input Form Master Komponen Barang Setengah Jadi

Save Cancel

Insert Update Delete

Kode Komponen Nama Komponen Lead Time Stok

Nama Komponen :

Lead Time :

Stok :

Jumlah

Jumlah Diperlukan :

Gambar 3.34 Desain Input Form Master Komponen Barang Setengah Jadi

Tabel 3.14 Fungsi Obyek Desain Input Form Master Komponen Barang

komponen Textbox

PPPP. - QQQQ. Memasukkan kode komponen yang akan didaftarkan

Masukkan nama

komponen Textbox

RRRR.- SSSS. Memasukkan nama komponen yang akan didaftarkan

Leadtime Textbox

KKKK. - UUUU. Memasukkan

leadtime yang akan didaftarkan

Jumlah

Dibutuhkan Textbox

MMMM. - WWWW. Memasukkan

jumlah kebutuhan komponen

Stok Textbox

OOOO. - YYYY. Memasukkan

stok komponen yang akan didaftarkan

Save Button

QQQQ. - AAAAA. Menyimpan data komponen

Cancel Button

LLLL. Nam

Insert Button

UUUU. - EEEEE. Memasukkan data komponen

Update Button

WWWW. - GGGGG. Mengubah

data komponen Delete Button

YYYY. - IIIII. Menghapus data komponen

3.3.7 Desain Input Form Transaksi Order Barang

Desain form transaksi order barang berfungsi untuk menyimpan data order barang seperti kode order, kode customer, nama customer, tanggal order,

tanggal deadline. Berikut adalah desain input form transaksi order barang dapat dilihat pada Gambar 3.35.

MRP

MRP

Data Master Data Barang Order Proses MRP Laporan

Insert Update Delete

Kode Order Kode Customer Nama Customer Tanggal Order

Transaksi Order Barang

Tanggal Deadline

Kode Barang Nama Barang Jumlah Order

Detail Barang :

JJJJJ. Nam

Insert Button

BBBBB. - OOOOO. Memasukkan data order barang

Update Button

DDDDD. - QQQQQ. Mengubah data order barang Delete Button

FFFFF. - SSSSS. Menghapus data order barang

3.3.8 Desain Input Form Transaksi Entry Order Barang

Desain form transaksi entry order barang berfungsi untuk menyimpan data order barang seperti nama produk kode order, jumlah order, nama customer, tanggal order, tanggal deadline. Berikut adalah desain input form transaksi order barang dapat dilihat pada Gambar 3.36.

MRP MRP

Data Master Data Barang Order Proses MRP Laporan

Save Cancel

Kode Barang Nama Barang Jumlah Order Kode Order :

Add Barang Edit Barang Delete Barang

Gambar 3.34 Desain Input Form Transaksi Entry Order Barang

Tabel 3.16 Fungsi Obyek Desain Input Form Transaksi Entry Order Barang

TTTTT. N

TTTTT. N

order Textbox

XXXXX. - YYYYY. Memasukkan kode order

Masukkan

tanggal order Datepicker

ZZZZZ. - AAAAAA.Memasukkan tanggal order

Masukkan

nama customer Combo Box

PPPPP. - CCCCCC. Memilih nama customer yang telah didaftarkan

Nama Produk Combo Box

RRRRR. - EEEEEE. Memilih nama barang jadi yang telah didaftarkan

Jumlah Textbox

TTTTT. - GGGGGG.Memasukkan jumlah order produk Save Button

VVVVV. - IIIIII. Menyimpan data order barang

Cancel Button

XXXXX. - KKKKKK.Membatalkan penyimpanan data order barang

Insert Button

ZZZZZ. - MMMMMM. Me

masukkan data order barang Update Button

ÄÄÄÄÄ. - OOOOOO.Mengubah data order barang

Delete Button

AAAAAA.- QQQQQQ.Menghapus data order barang

3.3.9 Desain Form Transaksi MPS

Produk Periode 1 Periode 2 Periode 3 Periode 4 Periode 5 Periode 6 Periode 7 Periode 8

Gambar 3.37 Desain Input Form Master Production Schedule

3.3.10 Desain Input Form Transaksi Perhitungan MRP

Desain form transaksi perhitungan MRP berfungsi untuk menghitung dan menyimpan data perhitungan MRP seperti nama produk, metode yang dipakai, biaya pesan, biaya simpan untuk menentukan hasil total biaya inventori. Berikut adalah desain input form transaksi perhitungan MRP dapat dilihat pada Gambar 3.38.

MRP MRP

Data Master Data Barang Order Proses MRP Laporan

Perbandingan Biaya Barang Jadi :

Metode :

Biaya Pesan :

Biaya Simpan :

Perhitungan MRP

8 7 6 5 4 3 2 1 0

Metode Biaya Pesan Biaya Simpan Total

Metode Terbaik :

Proses Perhitungan MRP