PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

TESIS

Oleh

VIVI. H. SIMANJUNTAK

087026009/FISIKA

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

TESIS

Dianjurkan sebagai salah satu syarat untuk memperoleh

Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika

pada Program Pascasarjana Fakultas MIPA

Universitas Sumatera Utara

Oleh

VIVI. H. SIMANJUNTAK

087026009/FISIKA

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis : PEMBUATAN DAN KARAKTERISASI

BATAKO RINGAN DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA.

Nama Mahasiswa : VIVI. H. SIMANJUNTAK

Nomor Induk Mahasiswa : 08 70 26 009

Program Studi : Magister Ilmu Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Menyetujui

Komisi Pembimbing

Prof. Dr. Eddy Marlianto, M.Sc Dr. Anwar Dharma Sembiring,Msc

Ketua Anggota

Ketua Program Studi, Dekan,

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

TESIS

Dengan ini saya nyatakan bahwa saya mengakui semua karya

tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan

ringkasan yang tiap satunya telah dijelaskan sumbernya dengan

benar.

Medan, Maret 2011

KATA PENGANTAR

Pertama sekali kami memanjatkan puji dan syukur kehadirat Tuhan Yang Maha Esa, atas berkat dan kasih karuniaNya sehingga tesis ini dapat terselesaikan. Tesis ini dengan judul “PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA” sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Pascasarjana Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara di kota Medan.

Dengan selesainya tesis ini, perkenankanlah penulis mengucapkan terima kasih yang sebesar – besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. DR. Dr Syaril Pasaribu DTM&H, M.Sc (CTM) Sp.A(K) atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Dekan Fakultas MIPA Universitas Sumatera Utara, Dr. Sutarman, M.Sc, atas kesempatan menjadi mahasiswa program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Dr. Nasruddin Mn. M.Eng.Sc, Sekretaris Program Studi Fisika Dr. Anwar Dharma M.Sc beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pasca sarjana Fakultas MIPA Universitas Sumatera Utara.

Terimakasih yang tak terhingga dan penghargaan setinggi – tingginya penulis ucapkan kepada Prof. Dr. Eddy Marlianto, M.Sc selaku ketua komisi pembimbing dan Dr. Anwar Dharma Sembiring, M.Sc selaku Pembimbing I yang dengan penuh perhatian dan telah memberikan dorongan dan bimbingan kepada penulis sehingga tesis ini dapat diselesaikan.

terima kasih kepada Kristinodo Simamora, ST yang telah banyak membantu dalam proses penyelesaian tesis ini.

Terima kasih kepada rekan – rekan mahasiswa program studi Magister Fisika angkatan 2008 atas kerja sama selama perkuliahan, terutama kepada bapak Yusak dan Muslimin Lubis atas kerjasamanya dalam melakukan penelitian sehingga tesis ini dapat terselesaikan.

Akhir kata penulis berharap semoga tesis ini bermanfaat bagi penelitian selanjutnya demi kemajuan bersama dan penulis menyadari masih banyak kekurangan dan kesalahan dalam tugas akhir ini. Kritik dan saran penulis harapakan dari pembaca untuk perbaikan selanjutnya.

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

ABSTRAK

Telah dilakukan penelitian tentang pembuatan dan karakterisasi batako ringan dengan memanfaatkan sabut kelapa sebagai tambahan bahan pengisi pasir. Komposisi sabut kelapa : 0%, 1%, 2%, 3%, 4% dan 5%, sedangkan komposisi pasir 100%, 99%, 98%, 97%, 96% dan 95%. Bahan pengisi tersebut dicampur dengan semen sebesar 200gr. Perbandingan semen dan agregat adalah 1:4. Setelah dilakukan pengujian fisis ternyata semakin bertambahnya komposisi agregat sabut kelapa mengakibatkan densitasnya semakin menurun, tetapi penyerapan airnya semakin meningkat. Dan setelah dilakukan pengujian mekanik, ternyata semakin bertambahnya komposisi agregat sabut kelapa mengakibatkan kuat tekan, kuat impak dan kekerasan semakin menurun. Tetapi semakin bertambahnya komposisi sabut kelapa maka daya serap suara yang dihasilkan akan semakin besar, dengan batas frekuensi 1000 Hz.

PREPARATION AND CHARACTERIZATION USING

LIGHTWEIGHT COCONUT HUSK AS AGGREGATE SOUND

RESISTANCE MATERIAL.

ABSTRACT

An investigation of the manufacture and characterization of lightweight concrete blocks by using coconut husk as an additional filler sand has been made. Coco composition were: 0%; 1%; 2%; 3%; 4% and 5%, while the composition of sand 100%; 99%; 98%; 97%; 96% and 95%. Filler material was mixed with cement for 200gr. Comparison of cement and aggregates was 1:4. After physical examination was progressively increasing the aggregate composition of coconut husk resulted in decreasing density, but the water absorption increased. From mechanical testing, it was found that the increasing of the aggregate composition of coconut husk resulted in compressive strength, impact strength and hardness decrease. The increasing composition of coconut husk then the resulting sound absorption will be even greater, with a limit frequency of 1000 Hz.

DAFTAR RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Vivi Herawati Simanjuntak, S.Si Tempat dan tanggal lahir : Lubuk Pakam, 11 Desember1985 Alamat rumah : Jl. Surya no. 11 Perdagangan Telepon / HP : 081362127426

e-mail : vivi_fuya@ymail.com

DATA PENDIDIKAN

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH

UNTUK KEPENTINGAN AKADEMIS

Sebagai civitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Vivi Herawati Simanjuntak NIM : 08 70 26 009

Program Studi : Magister Ilmu Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non – Eksklusif (Non – Exclusive Royalti Free Right) atas Tesis saya yang berjudul :

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

Dengan Hak Bebas Royalti Non – Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 21 Maret 2011

DAFTAR ISI

Daftar Isi i

BAB I PENDAHULUAN

1.1. Latar Belakang 1 1.2. Perumusan Masalah 2 1.3. Batasan Masalah 3 1.4. Tujuan Penelitian 3 1.5. Manfaat Penelitian 3

BAB II TINJAUAN PUSTAKA

2.1. Batako 4

2.2. Klasifikasi Batako 8 2.3. Beton Ringan (Lighweight Concrete) 8 2.4. Bahan Penyusun Batako 10

2.5. Pengertian Bunyi 13 2.6. Sifat-Sifat Gelombang Bunyi 13

2.6.1. Pemantulan Gelombang Bunyi 13 2.6.2. Interferensi Gelombang Bunyi 14 2.6.3. Resonansi 14 2.7. Taraf Intensitas Bunyi 15 2.8. Daya Serap air (Absorbsi) 15

2.9. Kuat Tekan 16

2.10. Karakteristik Bahan 16

2.10.1. Densitas 16

2.10.2. Daya Serap Air (Water Absorption) 17 2.10.3. Kuat Tekan (Compressive Strenght) 18 2.10.4. Kuat Impak (Impact Strenght) 18 2.10.5. Kekerasan (Hardness) 19 2.10.6. Daya Redam Suara 19

BAB III METODOLOGI PENELITIAN

3.1. Tempat Penelitian 23

3.2. Bahan Baku 23

3.3 Peralatan 23

3.4.1 Variabel 24

3.4.2 Parameter 24

3.5. Preparasi Sampel Batako Sabut Kelapa 24 3.6. Pengujian Sampel Batako Sabut Kelapa 26

3.6.1. Uji Densitas 26 3.6.2. Uji Penyerapan Air 26 3.6.3. Uji Kuat Tekan 27 3.6.4. Uji Kuat Impak 27 3.6.5. Uji Kekerasan (Hardness) 28 3.6.6. Uji Daya Redam Suara 28

BAB IV HASIL DAN PEMBAHASAN

4.1 Densitas (Density) 29 4.2 Penyerapan Air (Water Absorption) 31 4.3 Kuat Tekan (Compressive Strength) 32 4.4 Kuat Pukul (Impact Strength) 33 4.5 Kekerasan ( Hardness) 35 4.6 Daya Redam Suara 36

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 48

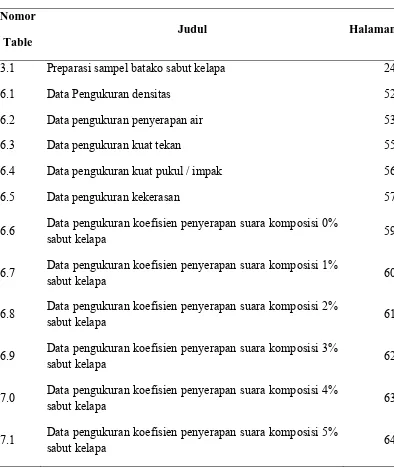

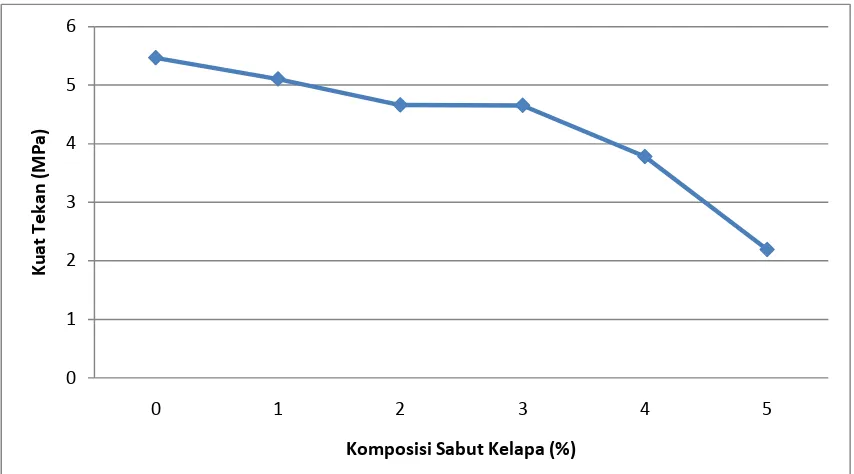

DAFTAR TABEL

Nomor

Table

Judul Halaman

3.1 Preparasi sampel batako sabut kelapa 24

6.1 Data Pengukuran densitas 52

6.2 Data pengukuran penyerapan air 53 6.3 Data pengukuran kuat tekan 55 6.4 Data pengukuran kuat pukul / impak 56

6.5 Data pengukuran kekerasan 57

6.6 Data pengukuran koefisien penyerapan suara komposisi 0%

sabut kelapa 59

6.7 Data pengukuran koefisien penyerapan suara komposisi 1%

sabut kelapa 60

6.8 Data pengukuran koefisien penyerapan suara komposisi 2%

sabut kelapa 61

6.9 Data pengukuran koefisien penyerapan suara komposisi 3%

sabut kelapa 62

7.0 Data pengukuran koefisien penyerapan suara komposisi 4%

sabut kelapa 63

7.1 Data pengukuran koefisien penyerapan suara komposisi 5%

DAFTAR GAMBAR

Nomor

Gambar

Judul Halaman

2.1 Pemantulan energi bunyi pada material 22 3.1 Diagram Alir Prepasi Batu Ringan Berbahan Sabut Kelapa 25 4.1 Hubungan densitas terhadap penambahan sabut kelapa

pada pembuatan batako ringan

29

4.2 Hubungan penyerapan air terhadap penambahan sabut kelapa pada pembuatan batako ringan

31

4.3 Hubungan kuat tekan terhadap penambahan sabut kelapa pada pembuatan batako ringan

32

4.4 Hubungan kuat pukul / impak terhadap penambahan sabut kelapa pada pembuatan batako ringan

34

4.5 Hubungan kekerasan terhadap penambahan sabut kelapa pada pembuatan batako ringan

35

4.6.1 Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan dengan 0 % sabut kelapa

37

4.6.2 Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 1% sabut kelapa

38

4.6.3 Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 2% sabut kelapa

39

pada batako ringan pada penambahan 3% sabut kelapa 4.6.5 Hubungan tingkat penyerapan suara terhadap frekuensi

pada batako ringan pada penambahan 4% sabut kelapa

41

4.6.6 Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 5% sabut kelapa

42

4.6.7 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 100 Hz

43

4.6.8 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 125 Hz

44

4.6.9 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 700 Hz

45

4.6.10 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 1000 Hz.

46

4.6.12 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 2000 Hz.

DAFTAR LAMPIRAN

Nomor

Lampiran

Judul Halaman

A Perhitungan untuk menentukan densitas 52 B Perhitungan untuk menentukan penyerapan air 53 C Perhitungan untuk menentukan kuat tekan 54 D Perhitungan untuk menentukan kuat pukul / impak 56

E Data pengukuran kekerasan 57

F Perhitungan untuk menentukan koefisien penyerapan suara

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN SABUT KELAPA SEBAGAI

AGREGAT UNTUK BAHAN KEDAP SUARA

ABSTRAK

Telah dilakukan penelitian tentang pembuatan dan karakterisasi batako ringan dengan memanfaatkan sabut kelapa sebagai tambahan bahan pengisi pasir. Komposisi sabut kelapa : 0%, 1%, 2%, 3%, 4% dan 5%, sedangkan komposisi pasir 100%, 99%, 98%, 97%, 96% dan 95%. Bahan pengisi tersebut dicampur dengan semen sebesar 200gr. Perbandingan semen dan agregat adalah 1:4. Setelah dilakukan pengujian fisis ternyata semakin bertambahnya komposisi agregat sabut kelapa mengakibatkan densitasnya semakin menurun, tetapi penyerapan airnya semakin meningkat. Dan setelah dilakukan pengujian mekanik, ternyata semakin bertambahnya komposisi agregat sabut kelapa mengakibatkan kuat tekan, kuat impak dan kekerasan semakin menurun. Tetapi semakin bertambahnya komposisi sabut kelapa maka daya serap suara yang dihasilkan akan semakin besar, dengan batas frekuensi 1000 Hz.

PREPARATION AND CHARACTERIZATION USING

LIGHTWEIGHT COCONUT HUSK AS AGGREGATE SOUND

RESISTANCE MATERIAL.

ABSTRACT

An investigation of the manufacture and characterization of lightweight concrete blocks by using coconut husk as an additional filler sand has been made. Coco composition were: 0%; 1%; 2%; 3%; 4% and 5%, while the composition of sand 100%; 99%; 98%; 97%; 96% and 95%. Filler material was mixed with cement for 200gr. Comparison of cement and aggregates was 1:4. After physical examination was progressively increasing the aggregate composition of coconut husk resulted in decreasing density, but the water absorption increased. From mechanical testing, it was found that the increasing of the aggregate composition of coconut husk resulted in compressive strength, impact strength and hardness decrease. The increasing composition of coconut husk then the resulting sound absorption will be even greater, with a limit frequency of 1000 Hz.

BAB I

PENDAHULUAN

1.1. Latar belakang

Didunia yang modern ini, secara otomatis tidak bisa lepas dari suara kebisingan. Akan tetapi sering muncul bunyi yang tidak dikehendaki yang biasanya disebut dengan tingkat kebisingan. Ada kalanya merasakan bising ketika di dalam rumah dan itu mungkin sangat menganggu susana ketenangan. Walaupun banyak metode yang tersedia, pemilihan metode yang digunakan untuk mengurangi kebisingan sangat di pengaruhi bentuk ruangan itu sendiri. Untuk memahami bagaimana sebuah penataan ruangan kedap suara, pertama-tama perlu memahami konsep tentang “bunyi”.

Bunyi terdiri dari gelombang yang merambat melalui medium. Jangkauan frekuensi bunyi yang dapat didengar oleh telinga manusia antara 20 Hz sampai 20.000 Hz. Beberapa bahan memiliki nilai ketahanan terhadap suara yang bagus sehingga membuat bahan tersebut kedap suara. Udara, misalnya, menawarkan ketahanan terhadap suara kecil oleh karena itu udara merupakan penyumbang utama terhadap suara yang tidak diinginkan di sebuah ruangan.

Sumber kebisingan lain yang tidak diinginkan di dalam sebuah ruangan bisa berasal dari getaran. Getaran terjadi ketika sebuah gelombang suara berjalan bolak-balik dari satu objek yang lain. Hal ini dapat terjadi, misalnya, ketika gelombang suara menabrak di salah satu dinding ruangan, terpantul dari dinding itu, dan transfer energi ke dinding seberang.

Dinding juga dapat diperlakukan hal yang sama untuk membantu membuat ruang kedap suara. Hal ini biasanya melibatkan teknik memaku pada beberapa jenis materi yang berat yang dapat memblokir gelombang suara yang menabraknya. Contoh materi yang dapat meredam suara antara lain karpet atau selimut untuk panel peredam suara , kemudian bahkan kardus kartonpun dapat digunakan untuk peredam suara yang bagus.

Jika dilihat lebih mendalam benda-benda di sekeliling kita yang tampak kurang berguna, ada yang dapat dimanfaatkan sebagai peredam suara. Misalnya sabut kelapa mempunyai struktur yang serupa dengan peredam yang telah ada. Di sisi lain, kelapa dihasilkan di Indonesia dalam jumlah besar. Menurut Direktorat Jenderal Perkebunan tahun 1997, areal perkebunan kelapa di Indonesia mencapai luas 3.759.397 ha. Dan menurut humas Departemen Pertanian, produksi kelapa di Indonesia pada tahun 2002 mencapai 85 juta ton kelapa kering (kopra).

Dari hasil panen kelapa yang melimpah di Indonesia, tentunya akan dihasilkan produk sampingan berupa sabut kelapa yang sangat melimpah. Karena sabut kelapa yang dihasilkan dari sebuah Kelapa adalah sekitar 35% berat buah. Namun, belum semua sabut kelapa yang ada dimanfaatkan dengan optimal.

1.2. Perumusan Masalah

Yang merupakan masalah dalam penelitian ini adalah :

a. Apakah kekuatan mekanik batako dengan penambahan sabut kelapa dapat menyamai kekuatan mekanik bata konvensional.

1.3. Batasan Masalah

Pada penelitian ini penulis membatasi masalah pada pengujian sifat fisis yaitu : daya serap air, daya redam suara dan densitas. Dan sifat mekanik yang meliputi kuat tekan, kuat impak dan kekerasan dengan memvariasikan komposisi semen dan agregat (pasir + sabut kelapa) untuk mencapai daya redam suara yang bagus.

1.4. Tujuan Penelitian

1. Untuk memanfaatkan sabut kelapa sebagai bahan isian tambahan pembuatan batako ringan.

2. Untuk mengetahui sifat fisis (densitas, penyerapan air, daya kedap suara) dan sifat mekanik (kuat tekan, kuat impak, kekerasan) batako ringan. 3. Membandingkan kedap suara antara batako dengan komposisi bahan

campuran sabut kelapa dengan batako konvensional.

4. Untuk mendapatkan campuran yang ideal, bahan penyusun batako ringan yaitu: semen, pasir dan sabut kelapa.

1.5. Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Batako

Batako merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata yang tersusun dari komposisi antara pasir, semen Portland dan air dengan perbandingan 1 semen : 4 pasir. Batako difokuskan sebagai konstruksi-konstruksi dinding bangunan nonstruktural. Supribadi (1986: 5) mengatakan bahwa batako adalah “ semacam batu cetak yang terbuat dari campuran tras, kapur, dan air atau dapat dibuat dengan campuran semen, kapur, pasir dan ditambah air yang dalam keadaan pollen (lekat) dicetak menjadi balok-balok dengan ukuran tertentu”. Bentuk dari batako/batu cetak itu sendiri terdiri dari dua jenis, yaitu batu cetak yang berlubang (hollow block) dan batu cetak yang tidak berlubang (solid block) serta mempunyai ukuran yang bervariasi.

Dari beberapa pengertian diatas dapat ditarik kesimpulan tentang pengertian batako adalah salah satu bahan bangunan yang berupa batu-batuan yang pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir, semen, air dan dalam pembuatannya dapat ditambahkan dengan bahan tambah lainnya (additive). Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk balok-balok dengan ukuran tertentu dan dimana proses pengerasannya tanpa melalui pembakaran serta dalam pemeliharaannya ditempatkan pada tempat yang lembab atau tidak terkena sinar matahari langsung atau hujan, tetapi dalam pembuatannya dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding.

sebagai konstruksi dinding memerlukan tenaga yang cukup kuat dan waktu yang lama (Simbolon T. 2009).

Berdasarkan bahan pembuatannya batako dapat dikelompokkan ke dalam 3 jenis, yaitu :

1. Batako putih (tras)

Batako putih dibuat dari campuran tras, batu kapur, dan air. Campuran tersebut dicetak. Tras merupakan jenis tanah berwarna putih/putih kecoklatan yang berasal dari pelapukan batu – batu gunung berapi, warnanya ada yang putih dan ada juga yang putih kecoklatan. Umumnya memiliki ukuran panjang 25-3 cm, tebal 8-10 cm, dan tinggi 14-18 cm 2. Batako semen/batako pres

Batako pres dibuat dari campuran semen dan pasir atau abu batu. Ada yang dibuat secara manual (menggunakan tangan) dan ada juga yang menggunakan mesin. Perbedaanya dapat dilihat pada kepadatan permukaan batakonya. Umumnya memliki panjang 36-40 cm dan tinggi 18-20 cm.

3. Bata ringan dibuat dari bahan batu pasir kuarsa, kapur, semen dan bahan lain yang dikategorikan sebagai bahan-bahan untuk beton ringan. Berat jenis sebesar 1850 kg/m3 dapat dianggap sebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini kadang-kadang melebihi. Dimensinya yang lebih besar dari bata konvensional yaitu 60 cm x 20cm dengan ketebalan 7 hingga 10 cm menjadikan pekerjaan dinding lebih cepat selesai dibandingkan bata konvensional.

Batako ringan berpori adalah beton yang dibuat sehingga strukturnya banyak terdapat pori-pori, beton semacam ini diproduksi dengan bahan batu dari campuran semen, pasir, gypsum, CaCO3 dan katalis aluminium. Dengan adanya katalis Al selama menjadi reaksi hidradasi semen akan menimbulkan panas sehingga timbul gelembung-gelembung yang menghasilkan gas yang menghasilkan pori-pori yang membuat batako semakin ringan. Berbeda dengan batako non aerated, pada beton ini akan menjadi ringan dalam pembuatannya ditambahkan agregat ringan. Banyak kemungkinan agregat ringan yang digunakan antara lain batu apung (pumice), perlit, serat sintesis, slag baja dan lain-lain. Pembuatan batako ringan berpori tentunya jauh lebih mahal karena menggunakan bahan-bahan kimia tambahan dan mekanisme pengontrolan reaksi cukup sulit.

Batako yang baik adalah yang masing-masing permukaanya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi. Persyaratan batako menurut PUBI 1982 pasal 6 antara lain adalah “ permukaan batako harus mulus, berumur minimal satu bulan, pada waktu pemasangan harus sudah kering, berukuran panjang 400 mm, lebar 200 mm dan tebal 100-200 mm, kadar air 25-35 % dari berat, dengan kuat tekan antara 2-7 N/mm2”. Sebelum dipakai dalam bangunan, maka batako minimal harus sudah berumur satu bulan dari proses pembuatannya, kadar air pada waktu pemasangan tidak lebih dari 15 %. Agar didapat mutu batako yang memenuhi syarat SI banyak faktor yang mempengaruhi. Faktor yang mempengaruhi mutu batako tergantung pada :

1. Faktor air semen 2. Umur batako 3. Kepadatan batako

4. Bentuk dan struktur batuan 5. Ukuran agregat, dan lain-lain.

1. Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif terdapat suatu pengurangan.

2. Pembuatan mudah dan dapat dibuat secara sama.

3. Ukurannya besar, sehingga waktu dan ongkos juga lebih hemat. 4. Khusus jenis yang berlubang dapat befungsi sebagai isolasi udara. 5. Apabila pekerjaan rapi, tidak perlu diplester.

6. Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan potongan.

7. Sebelum pemakaian tidak perlu direndam air. Sedangkan kerugian pemakaian batako adalah sebagai berikut :

1. Karena proses pengerasannya membutuhkan waktu yang cukup lama ( 3 minggu), maka butuh waktu yang lama untuk membuatnya sebelum memakainya.

2. Bila diinginkan lebih cepat mengeras perlu ditambah dengan semen, sehingga menambah biaya pembuatan.

3. Mengingat ukurannya cukup besar, dan proses pengarasannya cukup lama mengakibatkan pada saat pengangkutan banyak terjadi batako pecah.

Dari beberapa pengertian diatas dapat ditarik kesimpulan tentang pengertian batako adalah salah satu bahan bangunan yang berupa batu-batuan yang pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir, semen, air dan dalam pembuatannya dapat ditambahkan dengan bahan tambah lainnya (additive). Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk balok-balok dengan ukuran tertentu dan dimana proses pengerasannya tanpa melalui pembakaran serta dalam pemeliharaannya ditempatkan pada tempat yang lembab atau tidak terkena sinar matahari langsung atau hujan, tetapi dalam pembuatannya dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding.

rata-rata sebesar 2,118 gr/c , penyerapan air sebesar 12,876% dan kuat tekan rata-rata sebesar 1,97 MPa (Darmono, 2009).

3

m

2.2 Klasifikasi Batako

Berdasarkan PUBI 1982, sesuai dengan pemakaiannya batako diklasifikasikan dalam beberapa kelompok sebagai berikut :

1. Batako dengan mutu A1, adalah batako yang digunakan untuk konstruksi yang tidak memikul beban, dinding penyekat serta konstruksi lainnya yang selalu terlindungi dari cuaca luar.

2. Batako dengan mutu A2, adalah batako yang hanya digunakan untuk hal-hal seperti dalam jenis A1, tetapi hanya permukaan konstruksi dari batako tersebut boleh tidak diplester.

3. Batako dengan mutu B1, adalah batako yang digunakan untuk konstruksi yang memikul beban, tetapi penggunaannya hanya untuk konstruksi yang terlindungi dari cuaca luar ( untuk konsruksi di bawah atap).

4. Batako dengan mutu B2, adalah batako untuk konstruksi yang memikul beban dan dapat digunakan untuk konstruksi yang tidak terlindungi. (Darmono, 2009)

2.3 Beton Ringan (Lighweight Concrete)

Pembuatan beton ringan pada prinsipnya membutuhkan rongga didalam beton. Ada beberapa metode yang dapat digunakan untuk membuat beton lebih ringan adalah sebagai berikut :

1. Dengan membuat gelembung – gelembung gas / udara dalam adukan semen sehingga terjadi banyak pori - pori udara di dalam betonnya. Salah satu cara yang dapat dilakukan dengan menambah bubuk aluminium ke dalam campuran adukan beton.

3. Dengan cara membuat beton tanpa menggunakan butir – butir agregat halus atau pasir yang disebut beton non pasir.

Keuntungan lain dari beton ringan antara lain : memiliki nilai tahan panas yang baik, memiliki tahanan suara (peredam) yang baik, tahan api. Sedangkan kelemahan beton ringan adalah nilai kuat tekannya lebih kecil dibandingkan dengan beton normal sehingga tidak dianjurkan penggunaanya untuk struktural.

Secara garis besar pembagian penggunaan beton ringan dapat dibagi tiga yaitu ( Tjokrodimuljo,1996) :

1. Untuk non struktur dengan nilai densitas antara 240 – 800 kg/m3 dan kuat tekan dengan nilai 0,35 – 7 MPa digunakan untuk dinding pemisah atau dinding isolasi.

2. Untuk struktur ringan dengan nilai densitas antara 800 – 1400 kg/m3 dan kuat tekan dengan nilai 7 – 17 MPa digunakan dengan dinding memikul beban.

3. Untuk struktur dengan nilai densitas antara 1400 – 1800 kg/m3 dan kuat tekan > 17MPa digunakan sebagai beton normal.

Pembagian beton ringan menurut penggunaan dan persyaratannya dibagi atas (wisnu wijanarko. 2008) :

1. Beton dengan berat jenis rendah (Low Density Concrete) dengan nilai densitas 240 – 800 kg/m3 dan nilai kuat tekan 0,35 – 6,9 MPa.

2. Beton dengan menengah (Moderate Trenght Lighweight Concrete) dengan nilai densitas 800 – 1440 kg/m3 dan nilai kuat tekan 6,9 – 17,3 MPa.

3. Beton ringan struktur (Structural Lighweight Concrete) dengan nilai densitas 1440 – 1900 kg/m3 dan nilai kuat tekan > 17,3 MPa.

2.4 Bahan Penyusun Batako

2.4.1 Portland Cement (PC)

Semen adalah bahan yang mempunyai sifat adhesif dan sifat kohesif yang digunakan sebagai bahan pengikat (bonding material) yang dipakai bersama dengan batu kerikil, pasir dan air. Portland semen merupakan bahan utama atau komponen beton terpenting yang berfungsi sebagai bahan pengikat anorganik dengan bantuan air dan mengeras secara hidrolik.

Semen Portland adalah material yang mengandung paling tidak 75 % kalsium silikat (3CaO. dan 2CaO. , sisanya tidak berkurang dari 5% berupa Al silikat, Al ferit silikat, dan MgO. Pada dasarnya dapat disebutkan 4 unsur yang paling terpenting dari Portland Cement adalah :

2

SiO SiO2)

1. Trikalsium Silikat (C3S) atau 3CaO.SiO2 2. Dikalsium Silikat (C2S) atau 2CaO.SiO2 3. Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

4. Tetrakalsium Aluminoferit (CAAF) atau 4CaO.Al2O3.FeO3

Semen portland yang digunakan sebagai bahan struktur harus mempunyai kualitas yang sesuai dengan ketepatan agar berfungsi secara efektif. Pemeriksaan dilakukan terhadap yang masih berbentuk kering, pasta semen yang masih keras dan beton yang dibuat darinya.

Sifat kimia yang perlu mendapat perhatian adalah kesegaran semen itu sendiri. Semakin sedikit kehilangan berat berarti semakin sedikit kesegaran semen. Dalam keadaan normal kehilangan berat sebesar 2% dan maksimum kehilangan yang diijinkan 3%. Kehilangan berat terjadi karena adanya kelembaban dan karbondioksida dalam bentuk kapur bebas atau magnesium yang menguap.

2.4.2 Pasir

Pada pembuatan batako ringan ini digunakan pasir yang lolos ayakan kurang dari 5 mm (ASTM E 11-70) dan harus bermutu baik yaitu pasir yang bebas dari lumpur, tanah liat, zat organik, garam florida dan garam sulfat. Selain itu juga pasir harus bersifat keras, kekal dan mempunyai susunan butir (gradasi) yang baik. Menurut Persyaratan Bangunan Indonesia agregat halus sebagai campuran untuk pembuatan beton bertulang harus memenuhi syarat-syarat sebagai berikut:

1. Pasir harus terdiri dari butir-butir kasar, tajam dan keras. 2. Pasir harus mempunyai kekerasan yang sama.

3. Agregat halus tidak boleh mengandung lumpur lebih dari 5%, apabila lebih dari 5% maka agregat tersebut harus dicuci dulu sebelum digunakan. Adapun yang dimaksud lumpur adalah bagian butir yang melewati ayakan 0,063 mm.

4. Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak. 5. Pasir harus tidak mudah terpengaruh oleh perubahan cuaca.

6. Pasir laut tidak boleh digunakan sebagai agregat untuk beton. (Wijanarko, W.2008)

2.4.3 Air

Air yang dimaksud disini adalah air yang digunakan sebagai campuran bahan bangunan, harus berupa air bersih dan tidak mengandung bahan-bahan yang dapat menurunkan kualitas batako. Menurut PBI 1971 persyaratan dari air yang digunakan sebagai campuran bahan bangunan adalah sebagai berikut:

a. Air untuk pembuatan dan perawatan beton tiak boleh mengandung minyak, asam alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat merusak dari pada beton.

b. Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang dipersyaratkan.

Air yang digunakan untuk proses pembuatan beton yang paling baik adalah air bersih yang memenuhi syarat air minum. Jika dipergunakan air yang tidak baik maka kekuatan beton akan berkurang. Air yang digunakan dalam proses pembuatan beton jika terlalu sedikit maka akan menyebabkan beton akan sulit dikerjakan, tetapi jika air yang digunakan terlalu banyak maka kekuatan beton akan berkurang dan terjadi penyusutan setelah beton mengeras.(Wijanarko, W. 2008)

2.4.4 Sabut Kelapa

Sabut kelapa mempunyai struktur yang serupa dengan peredam yang telah ada. Di sisi lain, kelapa dihasilkan di Indonesia dalam jumlah besar. Menurut Direktorat Jenderal Perkebunan tahun 1997, areal perkebunan kelapa di Indonesia mencapai luas 3.759.397 ha. Dan menurut humas Departemen Pertanian, produksi kelapa di Indonesia pada tahun 2002 mencapai 85 juta ton kelapa kering (kopra).

Dari hasil panen kelapa yang melimpah di Indonesia, tentunya akan dihasilkan produk sampingan berupa sabut kelapa yang sangat melimpah. Karena sabut kelapa yang dihasilkan dari sebuah Kelapa adalah sekitar 35% berat buah. Namun, belum semua sabut kelapa yang ada dimanfaatkan dengan optimal.

Sabut kelapa mengandung lemak yang dapat membuat ikatan antara semen, pasir dan air dengan sabut kelapa menjadi tidak kuat sehingga dapat membentuk pori pada batako. Untuk itu diperlukan cairan NaOH atau alkohol untuk dapat melepaskan lemak pada sabut kelapa tersebut.

2.5 Pengertian Bunyi

sehingga mempunyi sifat-sifat yang dapat dipantulkan (reflection), dapat dilenturkan (diffraction) dan dapat dibiaskan (interferensi).

2.6 Sifat-Sifat Gelombang Bunyi

2.6.1 Pemantulan Gelombang Bunyi

Terjadinya pemantulan dalan ruang tertutup dapat dimanfaatkan untuk tujuan menyebarkan gelombang bunyi secara merata dan menambah tingkat keras bunyi. Meski demikian peristiwa pemantulan ini harus diolah sedemikian rupa untuk mendapatkan hasil yang memuaskan. Jika tidak maka pemntulan yang terjadi justru akan merusak kualitas bunyi didalam ruang. Pemantulan bidang-bidang batas yang membentuk ruangan dapat dibedakan menjadi 3 yaitu yang bersifat aksial (axial), tangensial (tangential) dan obliq (oblique).

Pemantulan aksial adalah jenis pemantulan yang sebaiknya dihindari karena pantulan bolak-balik yang menggangu. Pada pemantulan aksial, gelombang bunyi mengenai permukaan dan segera dipantulkan kembali dengan kuat ke permukaan yang tepat sejajar berada di depannya. Pemantulan aksial harus dapat dihindari karena dapat menimbulkan cacat akustik pada ruangan yang disebabkan jarak tempuh pantulnya yang terlalu jauh. Pantulan yang terjadi pada bidang-bidang yang dekat dengan sumber bunyilah yang lebih bermanfaat untuk tujuan penyebaran bunyi, sementara bidang batas yang jaraknya jauh dari sumber bunyi pada umumnya akan menimbulkan pantulan yang menggangu menyebabkan ketidakjelasan bunyi.

Sementara pada pemantulan tangensial dan obliq, pantulan tidak di kembalikan pada arah yang berlawanan 180o, namun ke permukaan yang bersisian. Pada tangensial pemantulan terjadi secara horizontal dan menyentuh empat elemen pembatas ruangan, sementara pada obliq pemantulan terjadi secara meruang dan menyentuh bidang pembatas ruang. Pemantulan tangensial dan obliq dapat menimbulkan kualitas bunyi yang rendah bagi pendengar yang ada disekitar sudut ruangan.

2.6.2 Interferensi Gelombang Bunyi

Dua sumber bunyi dari dua pengeras suara yang berasal dari sebuah audio generator akan menghasilkan gelombang-gelombang bunyi yang koheren, yaitu dua gelombang dengan frekuensi sama, amplitude sama dan beda fase tetap. Jika rapatan bertemu rapatan atau regangan ketemu regangan maka terjadi penguatan bunyi (konstruktif) sehingga bunyi terdengar semakin keras. Jika regangan bertemu rapatan maka terjadi pelemahan bunyi (destruktif) sehingga bunyi terdengar semakin lemah. Secaara matematis penguatan terjadi jika selisih panjang gelombang sebesar (2n) λ dan pelemahan terjadi jika selisih panjang gelombang (2n+1) .λ

2.6.3 Resonansi

Gelombang yang panjang pada bunyi yang berfrekuensi rendah menyebabkan bunyi yang berfrekuensi rendah disertai dengan getaran yang lebih hebat dibandingkan bunyi yang berfrekuensi tinggi. Getaran hebat itu tidak dapat diabaikan karena sangat memungkinkan untuk menyebabkan terjadinya resonansi. Resonansi adalah peristiwa ikut bergetarnya objek lain selain sumber bunyi akibat getaran yang terjadi pada sumber bunyi. Pada alat musik berbentuk pipa organa tertutup yaitu salah satu atau kedua ujung pipanya tertutup, resonansi terjadi jika : I = 1/4 λ, 3/4 λ, 5/4 λ,…dan seterusnya, dengan I adalah panjang pipa dan

λadalah panjang gelombnag bunyi.

Cepat rambat bunyi dapat dicari dengan rumus :

v = f .λ (2.1)

dengan ; v = cepat rambat bunyi (m/s) f = frekuensi bunyi (Hz)

λ = panjang gelombang bunyi (m)

2.7 Taraf Intensitas Bunyi

pendengaran (I0) adalah Intensitas terkecil yang masih dapat menimbulkan rangsangan pendengaran pada telinga manusia adalah 10-12 W/m2, sedangkan intensitas terbesar yang masih dapat diterima telingan manusia tanpa sakit 1 W/m2, yang disebut intensitas ambang pendengaran.

Taraf Intensitas bunyi adalah logaritma perbandingan antara intensitas bunyi dengan intensitas ambang pendengaran manusia. Secara matematis dapat dituliskan.

β = 10 log

(2.2)

dimana: β = Taraf Intensitas (db) I = Intensitas bunyi (W/m2)

I0 = Intensitas ambang pendengaran (10-12W/m2)

2.8 Daya Serap Air (Absorbsi)

Untuk pengujian penyerapan air, dipakai 3 buah benda uji setiap variasi percobaan dalam keadaan utuh dengan peralatan sebagai berikut (SNI02-2113-200) :

1. Timbangan dengan ketelitian sampai 0,5% dari berat contoh uji. 2. Oven pengering yang dapat mencapai 105±5 0C

Benda diuji seutuhnya direndam dalam air bersih yang bersuhu ruangan selama 24 jam. Kemudian benda uji diangkat dari rendaman, dan air sisanya dibiarkan meniris kurang dari 1 menit, lalu permukaan benda uji diseka dengankain lembab agar air yang berlebihan yang masih melekat dibidang permukaan benda uji terserap kain lembab itu.

2.9 Kuat Tekan

Pengertian kuat tekan batako dianologikan dengan kuat tekan beton. Yang dimaksud dengan kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu dihasilkan oleh mesin tekan. Dalam teori teknologi beton dijelaskan bahwa faktor-faktor yang sangat mempengaruhi kekuatan beton adalah faktor-faktor semen dan kepadatan, umur beton, jenis semen, jumlah semen, dan sifat agregat. Untuk memperoleh kuat tekan yang tinggi maka diperlukan agregat sudah diuji melalui uji agregat sehingga kuat tekannya tidak lebih rendah daripada pastanya.

Sifat agregat yang paling berpengaruh terhadap kekuatan beton adalah kekasaran permukaan dan ukuran maksimumnya. Jumlah semen dapat menentukan kuat tekan dari batako, tetapi banyak sedikitnya jumlah semen yang dimaksud untuk meningkatkan kuat tekan batako harus diperhatikan nilai faktor air semen yang dihasilkan oleh adukan semen tersebut. Dari beberapa pengertian diatas dapat ditarik kesimpulan akhir adalah bahwa kuat tekan batako adalah kekutan yang dihasilkan dari pengujian tekan oleh mesin uji tekan yang merupakan beban tekan keseluruhan pada waktu benda uji pecah dibagi dengan ukuran luas nominal batako atau besarnya beban persatuan luas.

2.10 Karakteristik Bahan

2.10.1 Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula setiap volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih randah dari pada benda yang bermassa sama yang memiliki densitas yang lebih rendah.

(2.3)

dimana:

ρ

pc = densitas (gr/cm3)ms = massa sampel kering (gr)

mb = massa sampel setelah direndam (gr) mg = massa sampel digantung didalam air (gr) mk = massa kawat penggantung (gr)

ρ

air = densitas air = 1 (gr/cm3)2.10.2 Daya Serap Air (Water Absorption)

Persentase berat air yang mampu diserap agregat di dalam air disebut serapan air, sedangkan banyaknya air yang terkandung dalam agregat disebut kadar air. Besar kecilnya penyerapan air sangat dipengaruhi pori atau rongga yang terdapat pada beton. Semakin banyak pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori) yang terdapat pada beton terjadi karena kurang tepatnya kualitas dan komposisi material penyusunannya. Pengaruh rasio yang terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi dan kemudian menguap dan meninggalkan rongga.

Untuk pengukuran penyerapan air batako menggunakan mengacu pada standar ASTM C 20-93 dan dihitung dengan persamaan berikut (Juwairiah, 2009):

(2.4) dimana: Wa = Water Absorption (%)

Mj = Massa benda dalam kondisi jenuh (gr)

2.10.3 Kuat Tekan (Compressive Strength)

Kuat tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan beban dengan luas penampang bahan yang mengalami gaya tersebut. Untuk pengukuran kuat tekan batako mengacu pada standar ASTM C -133-97 dan dihitung dengan persamaan berikut. (Juwairiah, 2009):

(2.5)

dimana:

P = Kuat Tekan (N/m2) = Gaya Maksimum (N)

A = Luas permukaan benda uji (m2)

2.10.4 Kuat Impak (Impact Strength)

Pengujian kuat impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Dasar pengujian impak adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi.

Pada pengujian impak ini banyaknya energi yang diserap oleh suatu bahan untuk terjadinya perpatahan merupakan ukuran ketahanan impak (ketangguhan) bahan tersebut.. Suatu material dikatakan tangguh bila memiliki kemampuan menyerap beban kejut yang besar tanpa terjadi retak atau terdeformasi dengan mudah.

Jadi kuat impak adalah besar energi yang diserap oleh spesimen persatuan luas. Untuk pengukuran kuat impak batako mengacu pada SNI-07-0408-1989 dan dapat dihitung dengan persamaan:

dimana: HI = Kuat Impak Charpy (J/m2) E = Energi yang diserap (J) A = Luas sampel uji (mm2)

2.10.5 Kekerasan (Hardness)

Kekerasan adalah ketahanan yang diberikan oleh bahan terhadap penekanan ke dalam yang tetap, disebabkan oleh benda tekan yang berbentuk tertentu karena pengaruh gaya tertentu. Penekanan kecil (atau tidak dalam menunjukkan kekerasan yang besar. Umumnya pengujian kekerasan menggunakan empat macam metode pengujian kekerasan, yakni : Brinell, Vickers, Rockwel dan micro hardness.

2.10.6 Daya Redam Suara

Peningkatan kualitas bunyi di dalam ruangan di butuhkan oleh bangunan, baik dengan fungsi audio atau fungsi audio-visual. Seiring perkembangan zaman, ketika peralatan audio-visual mampu menghasilkan kualitas bunyi yang amat baik, sering terjadi salah pengertiaan bahwa faktor perancang ruang menjadi kurang penting. Bagaimanapun kualitas yang dihasilkan peralatan audio-visual tidak akan maksimal tanpa dukungan perancangan ruang secara akustik. Untuk mencapai kualitas bunyi yang dibutuhkan, pertimbangan penggunaan material bangunan beserta faktor-faktor lainnya amat sangat penting diperhatikan seperti :

Lantai ruangan

Meski lantai bukan merupakan elemen yang secara langsung menerima perambatan gelombang bunyi dari luar bangunan, namun pada bangunan yang berlantai banyak, lantai bangunan dapat menjadi elemen yang menerima perambatan gelombang bunyi secara langsung. Bunyi yang umumnya muncul pada elemen mendatar ini berupa impact sound , yaitu bunyi yang langsung terjadi di permukaan lantai.

Peredaman rambatan gelombanng bunyi didalam ruangan akan lebih efektif bila plafon tidak secara langsung menempel pada struktur bangunan, atau yang disebut dengan plafon gantung. Dengan system plafon gantung akan tercipta rongga atau jarak yang merupakan elemen peredam sehingga plafon tidak mudah untuk mengalami resonansi karena adanya getaran pada struktur/konstruksi

Dinding ruangan

Untuk mencegah perambatan bunyi antar ruang, elemen lain yang perlu mendapat perhatian adalah dinding pembatas yang memisahkan antar ruang dalam bangunan. Transmisi bunyi dari suatu ruang ke ruang lain sangat tergantung oleh ada tidaknya resonansi yang dialami dinding pembatas kedua ruangan, yaitu bahwa sumber bunyi yang ada pada suatu ruang menyebabkan pembatas ruang beresonansi dan meneruskan resonansi ke ruang di sebelahnya. Bila resonansi yang menimpa pembatas dapat ditekan maka transmisi bunyi dapat diminimalkan. Pengendalian resonansi sangat bergantung pada karakteristik bidang pembatas dan penerapan prinsip refraksi. Penggunaan material pembatas yang berlapis-lapis akan memaksimalkan refraksi sehingga bidang pembatas menjadi peredam yang semakin baik.

Pintu dan Jendela

Keberadaan pintu yang umumnya terbuat dari material ringan dan tipis yang dapat merusak kemampuan redam dinding sehingga akan meningkatkan kebisingan di dalam ruang. Permasalahan ini dapat diatasi dengan memasang pintu dengan material dengan ketebalan yang mendekati spesifikasi dinding serta penempatan sealant pada sambungan dan titik-titik yang memiliki celah dengan demikian kemampuan redam dinding dapat terjaga.

Ruang-ruang di dalam ruang bangunan dapat dipilah-pilah dalam kelompok ruang yang bersifat publik dan bersifat privat. Ruang publik dapat diletakan lebih dekat dengan sumber kebisingan. Dalam hal kebisingan yang berasal dari jalan raya, maka perletakan ruang publik pada bagian depan bangunan, selain karena lebih mudah dijangkau pengguna bangunan, juga dapat menjadi pelindung bagi ruang-ruang privat yang letaknya lebih ke belakang. Letak ruang pada bangunan sangat menentukan kebisingan yang akan diterima secara alami oleh karena faktor jarak. (Christina E.2009)

Bergantung karakteristik permukaan bidang dan beberapa faktor lain, gelombang bunyi yang mengenai bidang batas akan mengalami pemantulan, penyerapan dan transmisi. Itu berarti sebagian energi bunyi ada yang dipantulkan, sebagian diserap dan sebagian diteruskan ke balik bidang batas. Proporsi energi yang dipantulkan , diserap atau diteruskan ditentukan oleh koefisien serap (α).

Koefisien serap (absorbsi) adalah angka tanpa satuan yang menunjukkan perbandingan antara energi bunyi yang tidak dipantulkan (diserap) oleh material pembatas berbanding leseluruhan energi bunyi yang mengenai material pembatas. Bidang pembatas yang merupakan penyerap sempurna memiliki nilai koefisien serap 1, sementara yang memantulkan sempurna nilainya mendekati 0. Besar-kecilnya nilai koefisien serap selain bergantung pada frekuensi bunyi dan karakteristik material pembatas juga bergantung pada besarnya sudut jatuh gelombang bunyi.

Terkait dengan kemampuan serap material, ada 3 faktor yang perlu diperhatikan, yaitu ketebalan, rongga udara dan kerapatan. Seringkali muncul pendapat bahwa material yang lebih tebal akan memberikan kemampuan serap yang lebih baik. Hal ini benar hanya untuk bunyi berfrekuensi rendah namun tidak selalu untuk berfrekuensi tinggi.

penyerapan tidak dapat terjadi. Demikian pula untuk kerapatan yang tinggi, permukaan material penyerap cenderung berubah menjadi memantulkan.

Energi datang

Energi yang diteruskan

Energi yang diserap

Energi yang terpantul

Gambar.2.1. Pemantulan energi bunyi pada material

Untuk pengukuran penyerapan suara dihitung dengan persamaan berikut:

(2.7)

dimana:

= Intensitas suara yang diserap (W/m2)

= Intensitas suara yang datang (W/m2)

BAB III

METODOLOGI PENELITIAN

3.1. Tempat Penelitian

Penelitian dilakukan di Laboratorium penelitian FMIPA USU untuk pengujian densitas, serapan air, impak dan kuat tekan. Pengujian kekerasan di Balai Penelitian dan Perindustrian Tanjung Morawa . Untuk pengujian kedap suara dilakukan di laboratorium Fisika FMIPA USU.

3.2. Bahan Baku

Bahan baku yang dipergunakan untuk pembuatan batako ringan antara lain: 1. Semen type I (Portland Cement)

2. Pasir

3. Sabut Kelapa 4. Air

5. Alkohol

3.3. Peralatan

Peralatan yang dipergunakan untuk pembuatan batako ringan antara lain : 1. Timbangan Digital

2. Alat-alat gelas

3. Ayakan (ukuran 2,5 mm) 4. Wadah Pengaduk

6. Oven pengering (drying oven) 7. Universal Testing Machine (UTM) 8. Speaker

9. Signal Generator 10.Osiloskop

11.Sound Level Meter (SLM)

3.4. Variabel dan Parameter

3.4.1. Variabel

Variabel dalam penelitian ini adalah semen, pasir, sabut kelapa dan air.

3.4.2. Parameter

Parameter dalam penelitian ini adalah sifat fisis ( densitas, daya serap suara, daya serap air) dan sifat mekanik ( kuat tekan, impak dan kekerasan).

3.5. Preparasi Sampel Batako Sabut Kelapa

Bahan baku yang digunakan pada pembuatan batako ringan terdiri dari : semen, pasir , sabut kelapa dan air. Preparasi pembuatan batako ringan dapat dilihat pada tabel 3.1 di berikut ini :

F 20 75 5

Untuk menentukan pencampuran batako ringan berdasarkan massa rasio antara semen dan agregat, yaitu 1 : 4.

ssa rasio antara semen dan agregat, yaitu 1 : 4.

Sifat Fisis: - Densitas - Penyerapan Air

Sifat Mekanik: - Kuat Tekan - Kuat Impak - Kekerasan Pengujian Daya Serap Suara Analisis Data dan Penghitungan Hasil dan Pembahasan

Semen Sabut Kelapa

Pasir

Kesimpulan dan Saran Penambahan air

secukupnya Pencampuran

Pengadukan

Pencetakan

Pengerasan alami 28 hari

Dikeringkan

Dipotong 1 cm

Gambar 3.1 Diagram Alir Prepasi Batako Ringan Berbahan Sabut Kelapa.

3.6 Pengujian Sampel Batako Sabut Kelapa

3.6.1 Uji Densitas

Untuk pengujian densitas dilakukan dengan langkah-langkah sebagai berikut:

1. Setelah sampel dikeringkan selama 28 hari sehingga mengalami pengerasan, lalu dimasukan ke dalam oven untuk dikeringkan pada suhu (105±5) 0C, selama 1 jam.

2. Kemudian ditimbang massa sampel kering (batako ringan), msdengan menggunakan neraca digital.

3. Setelah ditimbang massanya, kemudian selama 1 jam sampel direndam, bertujuan untuk mengoptimumkan penetrasi air terhadap sampel uji. Setelah proses penetrasi tercapai, seluruh permukaan sampel dilap dengan kain flanel dan dicatat massa sampel setelah direndam di dalam air (mb).

4. Sampel digantung di dalam air dan dipastikan sampel tidak menyentuh beaker glas yang berisi air, kemudian massa sampel berikut dengan penggantung di timbang massanya (mg).

5. Setelah itu tali penggantung dilepas dari sampel, lalu dicatat massa

k

penggantungnya ( ).

Dengan mengetahui besaran-besaran tersebut diatas , maka nilai densitas batak

i Penyerapan Air m

o ringan dapat ditentukan dengan menggunakan persamaan 2.3.

Untuk mengetahui besarnya penyerapan air dari batako ringan yang dibuat, dilakukan langkah-langkah sebagai berikut :

1. Setelah sampel yang dikeringkan selama 28 hari dan telah mengalami pengerasan, kemudian dimasukan ke dalam oven untuk dikeringkan pada suhu (105±5) 0Cselama 1 jam , sampel kemudian ditimbang dengan neraca digital, disebut massa kering.

2. Kemudian sampel direndam di dalam air, lalu ditimbang.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai penyerapan air batako ringan dapat ditentukan dengan menggunakan persamaan 2.4.

3.6.3 Uji Kuat Tekan

Untuk pengujian kuat tekan dilakukan langkah-langkah sebagai berikut : 1. Sampel dibuat berbentuk selinder dan diukur diameternya .

2. Kemudian power supply diatur sebesar 40 volt fungsinya untuk menggerakkan kearah atas maupun bawah UTM.

3. Sampel ditempatkan tepat ditengah pemberi gaya, lalu diatur kecepatan pembebanan 2mm/menit, dan tekan ON switch maka pembebanan secara otomatis akan bergerak menekan.

4. Setelah batako ringan pecah, kemudian catat besar gaya yang ditampilkan pada display.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai kuat tekan batako ringan dapat ditentukan dengan menggunakan persamaan 2.5.

3.6.4 Uji Kuat Impak

Bentuk sampel untuk uji kuat impak adalah berbentuk balok dengan ukuran panjang 10 cm, lebar 1 cm dan tinggi 2 cm.

Untuk pengujian kuat impak dilakukan langkah-langkah sebagai berikut : 1. Dengan menggunakan jangka sorong diukur panjang, lebah dan tinggi

sampel.

3. Catat pengukuran pada jarum penunjuk energi, nilai energi dikurangi dengan 0,2 J sebagai energi kosong.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai kuat impak batako ringan dapat ditentukan dengan menggunakan persamaan 2.6.

3.6.5 Uji Kekerasan ( Hardness)

Alat uji yang digunakan untuk menguji kekekrasan adalah Equotip Digital Hardness Tester yang hasilnya dapat langsung dibaca dan diperoleh HBN (Hardness of Brinnel Number).

Untuk uji kekerasan dapat dilakukan dengan langkah-langkah sebagai berikut :

1. Hardness tester dikalibrasi dengan sampel standar, sebelum dilakukan pada pengujian sampel.

2. Kemudian dilakukan pengujian pada sampel sebanyak 3 kali untuk setiap sampel dan diambil rata-ratanya.

3.6.6. Uji Daya Redam Suara

Sampel berupa batako ringan dibentuk balok dengan ukuran 33cm x 16cm x 22cm yang merupakan kotak sampel. Pada dua sisi dinding kotak yang saling berhadapan dibuat lubang untuk melewatkan sumber bunyi dari signal generator dan untuk menangkap bunyi yang lewat dari dalam kotak dengan sound level meter (SLM).

Untuk pengujian daya redam suara dilakukan langkah-langkah sebagai berikut :

2. Sumber bunyi dari speaker dimasukkan ke dalam lubang kotak sampel, kemudian intensitas bunyi diukur dengan sound level meter merupakan taraf intensitas bunyi pantul (TIpan).

3. Kemudian dihitung selisih taraf intensitas bunyi datang dengan taraf intensitas bunyi pantul merupakan taraf intensitas bunyi serap (βserap). Dengan mengetahui besaran-besaran tersebut diatas, maka nilai daya redam batako ringan dapat ditentukan dengan menggunakan persamaan 2.7.

BAB IV

HASIL DAN PEMBAHASAN

Hasil pengujian batako ringan (lightweight) dari bahan baku campuran semen, pasir, sabut kelapa dan air setelah mengalami pengerasan (ageing) selama 28 hari untuk mengetahui karakterisasi batako ringan dari pengukuran besar – besaran mekanik dan fisis yaitu kuat tekan, kuat pukul, kekerasan, densitas, dan penyerapan air serta daya redam suara masing – masing akan dibahas secara rinci sebagai berikut :

4.1 Densitas (Density)

Gambar 4.1 Hubungan densitas terhadap penambahan sabut kelapa pada pembuatan batako ringan.

Hasil pengukuran densitas dari batako ringan dengan campuran bahan baku semen, pasir, dan sabut kelapa yang dikeringkan secara alami selama 28 hari seperti yang diperlihatkan pada gambar 4.1 berkisar antara 1,61 – 1,53 gr/cm3. Dari gambar 4.1, terlihat bahwa nilai densitas batako tanpa sabut kelapa (0%) dikeringkan selama 28 hari adalah 1,61 gr/cm3.

Pada penambahan 1% sabut kelapa, nilai densitas batako diperoleh 1,6 gr/cm3. Apabila dilihat dari nilai densitas yang diperoleh dengan penambahan 1% sabut kelapa maka batako ini termasuk dalam klasifikasi batako ringan struktural (structural lightweight concretes) dengan densitas berkisar 1,4 – 1,8 gr/cm3 (Iman Satyarno, 2004).

Dari data di atas tampak bahwa dengan penambahan komposisi agregat sabut kelapa terjadi penurunan densitas batako. Hal ini dikarenakan massa sabut kelapa lebih ringan dari pada pasir, jika terjadi penambahan massa sabut kelapa maka massa dari batako semakin kecil sehingga nilai densitas batako semakin menurun.

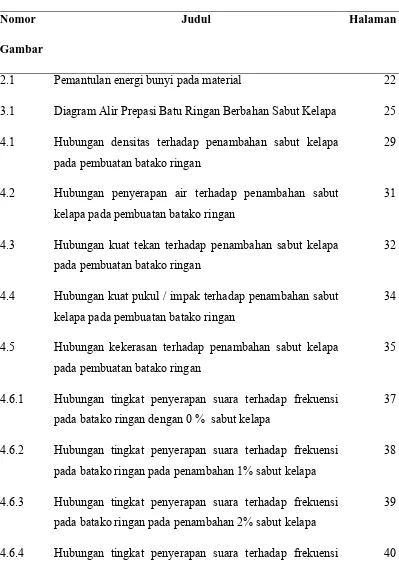

4.2 Penyerapan Air (Water Absorption)

0 2 4 6 8 10 12 14

0 1 2 3 4 5

P e n y e ra p a n Ai r (% )

[image:51.595.117.538.115.361.2]Komposisi Sabut Kelapa (%)

Gambar 4.2 Hubungan penyerapan air terhadap penambahan sabut kelapa pada pembuatan batako ringan.

Pada gambar 4.2, terlihat bahwa nilai penyerapan air dari batako ringan berbasis sabut kelapa, pasir, dan semen yang dikeringkan secara alami selam 28 hari berkisar antara 8,33 – 12,27 %.

Dari data di atas tampak semakin besar komposisi agregat sabut kelapa, makin besar pula nilai penyerapan air. Hal ini disebabkan karena dengan penambahan sabut kelapa yang ringan menyebabkan batako semakin banyak terbentuk rongga, sehingga nilai penyerapan air semakin meningkat.

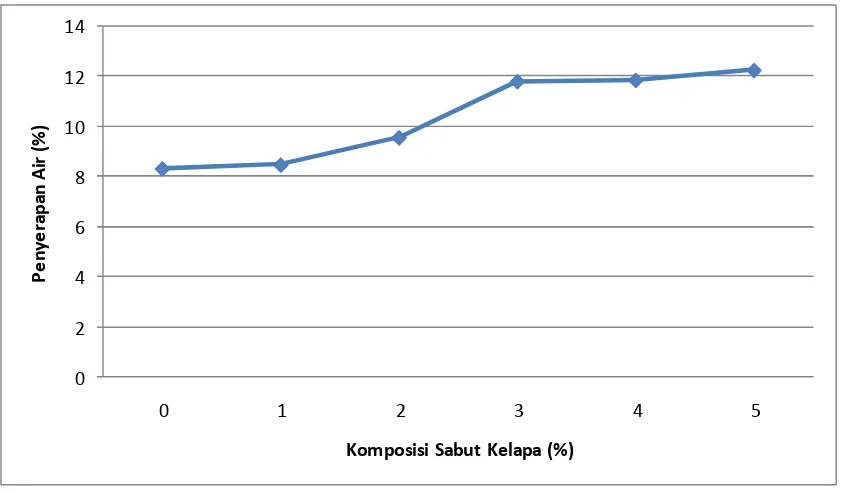

4.3 Kuat Tekan (Compressive Strength)

Dari data pengukuran kuat tekan terhadap penambahan sabut kelapa seperti yang terlihat pada tabel 6.3 dapat dibuat grafik hubungan antara kuat tekan (MPa) terhadap komposisi sabut kelapa (%) seperti yang tampak pada gambar 4.3 berikut ini :

0 1 2 3 4 5 6

0 1 2 3 4 5

K u a t T e ka n (MP a )

[image:52.595.117.544.343.580.2]Komposisi Sabut Kelapa (%)

Gambar 4.3 Hubungan kuat tekan terhadap penambahan sabut kelapa pada pembuatan batako ringan.

Untuk penambahan 1% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat tekan sebesar 5,11 MPa. Untuk penambahan 2% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat tekan sebesar 4,66 MPa. Untuk penambahan 3% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat tekan sebesar 4,66 MPa. Dan untuk penambahan 4% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat tekan sebesar 3,78 MPa. Selanjutnya penambahan 5% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat tekan sebesar 2,91 MPa.

Dari data diatas terlihat bahwa dengan penambahan komposisi agregat sabut kelapa tampak terjadi penurunan tekanan batako. Dalam hal ini daya ikat semen-pasir berkurang dengan bertambahnya variasi sabut kelapa sehingga sabut kelapa bersifat sebagai bahan pengisi.

4.4 Kuat Impak (Impact Strength)

0 100 200 300 400 500 600 700 800 900

0 1 2 3 4 5

K u a t P u k u l / Im p a k (J / m 3)

[image:54.595.117.509.116.343.2]Komposisi Sabut Kelapa (%)

Gambar 4.4 Hubungan kuat pukul / impak terhadap penambahan sabut kelapa pada pembuatan batako ringan.

Dengan grafik pada gambar 4.4 terlihat bahwa kuat pukul dari batako ringan yang mengalami pengerasan (ageing) setelah 28 hari adalah berkisar antara 828,3 – 566,4 J/m2 terjadi kenaikan grafik secara linier, tehadap penambahan sabut kelapa. Untuk batako yang dibuat tanpa sabut kelapa (0%) dan dikeringkan selama 28 hari menghasilkan kuat pukul 828,8 J/m2.

Untuk penambahan 1% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat pukul sebesar 814,6 J/m2. Untuk penambahan 2% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat pukul sebesar 774,4 J/m2. Sedangkan untuk penambahan 3% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat pukul sebesar 717,8 J/m2 dan untuk penambahan 4% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat pukul sebesar 678,8 J/m2, selanjutnya penambahan 5% sabut kelapa dan dikeringkan selama 28 hari menghasilkan kuat pukul sebesar 566,4 J/m2.

yang melemahkan ikatan antara semen dan pasir dengan semakin banyak pori – pori kuat impak batako pun semakin berkurang.

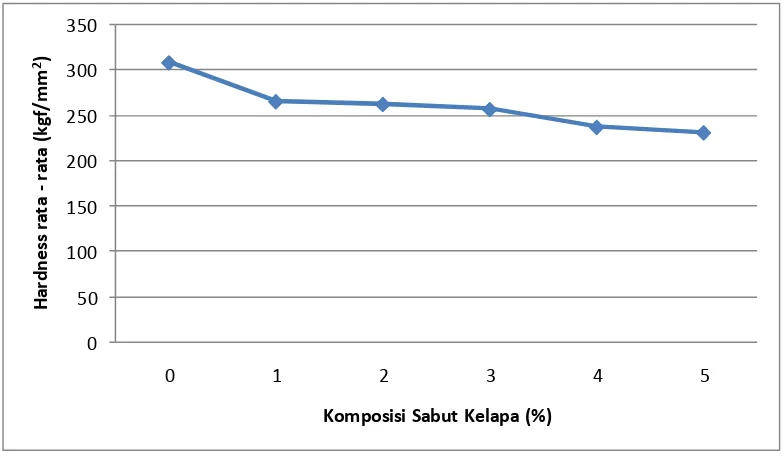

4.5 Kekerasan (Hardness)

Dari data pengukuran kekerasan terhadap penambahan sabut kelapa seperti yang terlihat pada tabel 6.5 dapat dibuat grafik hubungan antara kekerasan (HV) terhadap komposisi sabut kelapa (%) seperti yang tampak pada gambar 4.5 berikut ini : 0 50 100 150 200 250 300 350

0 1 2 3 4 5

H a rd n e ss ra ta ‐ ra ta (k g f/ m m 2)

[image:55.595.116.508.302.531.2]Komposisi Sabut Kelapa (%)

Gambar 4.5 Hubungan kekerasan terhadap penambahan sabut kelapa pada pembuatan batako ringan.

Untuk batako yang dibuat tanpa sabut kelapa 2% dan dikeringkan selama 28 hari menghasilkan kekerasan sebesar 262,33 kgf/mm2. Sedangkan Untuk penambahan sabut kelapa 3% dan dikeringkan selama 28 hari menghasilkan kekerasan sebesar 256,67 kgf/mm2. Dan Untuk penambahan sabut kelapa 4% dan dikeringkan selama 28 hari menghasilkan kekerasan sebesar 237 kgf/mm2, selanjutnya penambahan sabut kelapa 5% dan dikeringkan selama 28 hari menghasilkan kekerasan sebesar 231 kgf/mm2.

Dengan semakin bertambahnya penambahan variasi agregat sabut kelapa pada batako akan menimbulkan banyak pori–pori pada batako sehingga mengurangi ikatan antara semen dan pasir. Jika batako mendapatkan pukulan maka akan sangat mudah hancur.

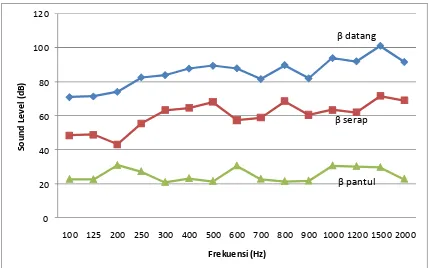

4.6 Daya Redam Suara

4.6.1 Pada gambar 4.6.1 terlihat hasil pengukuran level intensitas suara dari batako ringan tanpa penambahan sabut kelapa (%) yang dikeringkan selama 28 hari. 0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000 1200 1500 2000

S o u n d L e v e l (d B )

Frekuensi (Hz)

βdatang

βserap

[image:57.595.116.545.197.465.2]βpantul

Gambar 4.6.1Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan dengan 0 % sabut kelapa.

4.6.2 Pada gambar 4.6.2 terlihat hasil pengukuran level intensitas suara dari batako ringan penambahan 1% sabut kelapa yang dikeringkan selama 28 hari.

0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000 1200 1500 2000

S o u n d Le v e l (d B )

Frekuensi (Hz)

βdatang

βserap

βpantul

[image:58.595.118.508.178.456.2]

Gambar 4.6.2Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 1% sabut kelapa.

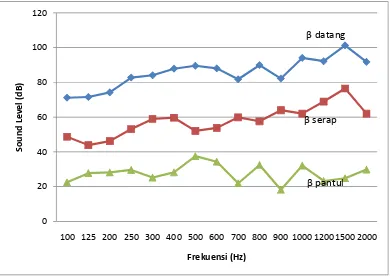

4.6.3 Pada gambar 4.6.3 terlihat hasil pengukuran level intensitas suara dari batako ringan penambahan 2% sabut kelapa yang dikeringkan selama 28 hari.

0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000120015002000

S o u n d L e v e l (d B )

Frekuensi (Hz)

βdatang

βserap

[image:59.595.118.507.182.461.2]βpantul

Gambar 4.6.3Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 2% sabut kelapa

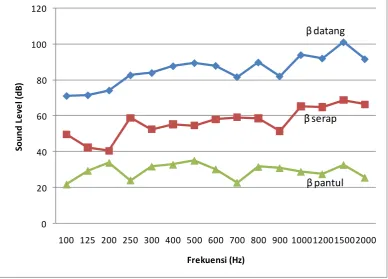

4.6.4 Pada gambar 4.6.4 terlihat hasil pengukuran level intensitas suara dari batako ringan penambahan 3% sabut kelapa yang dikeringkan selama 28 hari.

0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000120015002000

S o u n d L e v e l (d B )

Frekuensi (Hz)

βdatang

βserap

[image:60.595.115.508.179.476.2]βpantul

Gambar 4.6.4Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 3% sabut kelapa

4.6.5. Pada gambar 4.6.5 terlihat hasil pengukuran level intensitas suara dari batako ringan penambahan 4% sabut kelapa yang dikeringkan selama 28 hari.

0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000120015002000

S o u n d L e v e l (d B )

Frekuensi (Hz)

βdatang

βserap

[image:61.595.117.507.182.454.2]βpantul

Gambar 4.6.5Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 4% sabut kelapa

4.6.6. Pada gambar 4.6.6 terlihat hasil pengukuran level intensitas suara dari batako ringan penambahan 5% sabut kelapa yang dikeringkan selama 28 hari.

0 20 40 60 80 100 120

100 125 200 250 300 400 500 600 700 800 900 1000120015002000

S o u n d L e v e l (d B )

Frekuensi (Hz)

βdatang

βserap

[image:62.595.115.508.179.460.2]βpantul

Gambar 4.6.6Hubungan tingkat penyerapan suara terhadap frekuensi pada batako ringan pada penambahan 5% sabut kelapa

Dari data pengukuran koefisien absorpsi terhadap penambahan sabut kelapa seperti yang terlihat pada tabel F dapat dibuat grafik hubungan antara koefisien serapan (%) terhadap komposisi sabut kelapa (%) pada frekuensi 100Hz seperti yang tampak pada gambar 4.6.7 berikut ini :

Gambar 4.6.7 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 100 Hz.

Dari data pengukuran koefisien absorpsi terhadap penambahan sabut kelapa seperti yang terlihat pada tabel F dapat dibuat grafik hubungan antara koefisien serapan (%) terhadap komposisi sabut kelapa (%) pada frekuensi 125Hz seperti yang tampak pada gambar 4.6.8 berikut ini :

[image:64.595.114.548.218.471.2]

Gambar 4.6.8 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 125 Hz.

Dari data pengukuran koefisien absorpsi terhadap penambahan sabut kelapa seperti yang terlihat pada tabel F dapat dibuat grafik hubungan antara koefisien serapan (%) terhadap komposisi sabut kelapa (%) pada frekuensi 700Hz seperti yang tampak pada gambar 4.6.9 berikut ini :

Gambar 4.6.9 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 700 Hz.

Dari data pengukuran koefisien absorpsi terhadap penambahan sabut kelapa seperti yang terlihat pada tabel F dapat dibuat grafik hubungan antara koefisien serapan (%) terhadap komposisi sabut kelapa (%) pada frekuensi 1000Hz seperti yang tampak pada gambar 4.6.11 berikut ini :

[image:66.595.113.550.220.472.2]

Gambar 4.6.10 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 1000 Hz.

Dari grafik pada gambar 4.6.11 diatas dapat dilihat hubungan koefisien serapan (%) batako ringan terhadap penambahan komposisi sabut kelapa pada frekuensi 1000 Hz. Dari grafik terlihat bahwa nilai koefisien serapan tertinggi diperoleh pada penambahan 5 % sabut kelapa sebesar 0,6641 %.

Dari data pengukuran koefisien absorpsi terhadap penambahan sabut kelapa seperti yang terlihat pada tabel F dapat dibuat grafik hubungan antara koefisien serapan (%) terhadap komposisi sabut kelapa (%) pada frekuensi 2000Hz seperti yang tampak pada gambar 4.6.12 berikut ini :

[image:67.595.115.550.238.491.2]

Gambar 4.6.12 Hubungan koefisien absorpsi terhadap penambahan komposisi sabut kelapa pada frekuensi 2000 Hz.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengujian terhadap sampel yang telah dibuat, dapat disimpulkan :

1. Penambahan komposisi sabut kelapa sebagai filler batako ringan dapat menurunkan kuat tekan, densitas, kuat pukul / impak dan kekerasan sedangkan daya serap airnya semakin meningkat

2. Karakteristik dari batako ringan yang dihasilkan dari proses pengerasan selama 28 hari adalah sebagai berikut : densitas 1,61 - 1,53 gr/cm3, penyerapan air 8,33 % – 12,27 %, kuat tekan 5,47 – 2,91 MPa, impak 828,3 – 566,4 J/m2 , dan kekerasan 308,33 – 231 kgf/mm2.

3. Nilai serap suara yang baik pada frekuensi 100 Hz, 125 Hz, 700 Hz, 1000 Hz dan 2000 Hz dengan tingkat penyerapan suara 0,6901 % pada komposisi 2% sabut kelapa; 0,595 % pada komposisi 0% sabut kelapa; 0,644 % pada komposisi 1% sabut kelapa; 0,664 % pada komposisi 5% sabut kelapa dan 0,565 % pada komposisi 3% sabut kelapa.

5.2 Saran

1. Penelitian ini dapat dikembangkan dengan menghitung bunyi yang ditransmisikan serta menentukan koefisien absorbsi bahan.

2. Untuk melengkapi penelitian batako dengan filler sabut kelapa yang telah dibuat, perlu dicari alternatif bahan serat yang lain.

Daftar Pustaka

Anonim. 1982. Persyaratan Umum Bangunan di Indonesia, Direktorat Jenderal Cipta Karya, Bandung: Departemen Pekerjaan Umum

Darmono, 2009. Penerapan Teknologi Produksi Bahan Bangunan Berbahan Pasir bagi Korban Gempa di Kulonprogo Serta Analisis Mutu dan

Ekonominya.

Frick, Heinz dan Koesmartadi. 1999. Ilmu Bahan Bangunan Eksploitasi, Pembuatan, Penggunaan dan Pembuangan. Yogyakarta

Koizumi, T. ,N. Tsujiuchi, A.Adachi. 2002. The development of sound absorbing. materials using natural bamboo fibers (jurnal universitas Doshisha). Jepang. WIT

K, Tjokrodimuljo. 1996. Teknologi Beton. Yogyakarta: Jurusan Teknik Sipil FT UGM

K, Tjokrodimuljo dan Kardianto. 1988. Sifat – Sifat Bahan Tehnik. Proyek Peningkatan Pengembangan Perguruan Tinggi. Yogyakarta: PAU Ilmu Teknik

Mediastika, Christina E, Phd.2009.Material Akustik Pengendali Kualitas Bunyi Pada Bangunan.Surabaya : Andi

Nugraha Pau, Antoni. 2007. Teknologi Beton. Surabaya: Andi

Simbolon, T, 2009. Pembuatan dan Karakterissai Batako Ringan Yang Terbuat d