PEMANFAATAN LIMBAH (SEKAM PADI DAN SABUT

KELAPA) SEBAGAI ISIAN BATAKO (BATA BETON)

RAMAH LINGKUNGAN

O l e h :

PRISTIWI TRY ENGGARWATI

NPM : 0752010011

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMB ANGUNAN NASIONAL “ VETERAN” JATIM

SURAB AYA

2011

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan

hidayah-Nya sehingga penyusun dapat menyelesaikan skripsi dengan judul

“Pemanfaatan Limbah (Sekam Padi dan Sabut Kelapa) sebagai isian Batako (Bata

Beton) Ramah Lingkungan” ini dengan baik.

Selama menyelesaikan skripsi ini, kami telah banyak memperoleh

bimbingan dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini

penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Allah SWT, karena berkat rahmatnya skripsi ini dapat terselesaikan

dengan lancar.

2. Ir. Naniek Ratni JAR., MKes, selaku Dekan Fakultas Teknik Sipil Dan

Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Dr. Ir. Munawar Ali., MT, selaku Ketua Program studi Teknik

Lingkungan Fakultas Teknik Sipil Dan Perencanaan Universitas

Pembangunan Nasional “Veteran” Jawa Timur

4. Ir. Yayok Suryo P., MS, Selaku Dosen Pembimbing skripsi yang telah

membantu, mengarahkan dan membimbing sehingga skripsi ini dapat

selesai dengan baik.

5. Kedua orang tuaku, keluargaku, yang telah membantu material, doa, serta

support yang tidak pernah habis buat saya.

6. Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan

ii

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan

skripsi ini, untuk itu saran dan kritik yang membangun akan penyusun terima

dengan senang hati. Akhir kata penyusun mengucapkan terima kasih dan mohon

maaf yang sebesar-besarnya apabila didalam penyusunan laporan ini terdapat

kata-kata yang kurang berkenan atau kurang dipahami.

Surabaya, 29 November 2011

Penyusun

DAFTAR ISI

KATA PENGANTAR... i

ABSTRAK... iii

ABSTRACT... iv

DAFTAR ISI... v

DAFTAR TABEL... viii

DAFTAR GAMBAR... x

BAB I PENDAHULUAN 1.1. Latar Belakang... 1

1.2. Rumusan Masalah... 2

1.3. Tujuan Penelitian... 3

1.4. Manfaat Penelitian... 3

1.5. Ruang Lingkup... 4

BAB II TINJ AUAN PUSTAKA 2.1. Pengertian Batako (Bata Beton)...…...……... 5

2.2. Syarat Mutu... 6

2.3. Ukuran dan Jenis Batako (Bata Beton)... 7

2.4. Keuntungan – keuntungan memakai Batako (Bata Beton)... 9

2.5. Perawatan (Curing Time)... 9

2.5.1. Jenis – jenis Perawatan (Curing Time)... 10

2.6. Sekam Padi... 13

2.6.1. Sifat – sifat Fisik Sekam Padi... 14

vi

2.8. Semen... 17

2.8.1. Susunan Kimia... 19

2.9. Air... 19

2.10.Agregat... 21

2.10.1. Sifat – sifat Agregat... 22

2.10.2. Syarat – syarat Agregat... 22

2.10.3. Cara untuk menguji Agregat... 23

2.11. Pencetakan... 25

2.12. Uji Kelayakan... 25

2.13. Peneliti Terdahulu... .. 27

2.14. Hipotesis... 27

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian... 28

3.2. Bahan dan Alat... 28

3.2.1. Bahan yang digunakan... 28

3.2.2. Peralatan Penelitian... 28

3.3. Tahap Pelaksanaan... 31

3.3.1. Persiapan Bahan Baku... 31

3.3.2. Komposisi Batako (Bata Beton)... 32

3.3.3. Pembuatan Batako (Bata Beton)... 34

3.3.4. Variabel Penelitian... 36

BAB IV HASIL DAN PEMBAHASAN

4.1. Analisa Awal... 37

4.1.1. Pengujian Sekam Padi... 37

4.1.2. Pengujian Sabut Kelapa... 37

4.1.3. Air... 37

4.1.4. Semen... 38

4.1.5. Pasir... 38

4.2. Hasil Penelitian dan Pembahasan... 39

4.2.1. Batako (Bata Beton) dengan substitusi Sekam Padi... 39

4.2.3. Batako (Bata Beton) dengan substitusi Sabut Kelapa... 47

4.3. Perbandingan Batako... 55

4.3. Perbandingan Batako... 56

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan... 58

5.2. Saran... 58

DAFTAR PUSTAKA

LAMPIRAN A. PROSEDUR UJ I

LAMPIRAN B. HASIL PERHITUNGAN UJ I PENYERAPAN AIR

LAMPIRAN C. HASIL UJ I KUAT TEKAN

iii

Pemanfaataan limbah atau sisa buangan dari hasil pertanian berupa sekam padi dan sabut kelapa dengan jumlah banyak, pemanfaatannya yang ada dianggap kurang menguntungkan dan proses penghancuran secara alami sangat lambat. Pemanfaatan limbah sekam padi dan sabut kelapa dengan menggunakan proses yang sederhana sebagai campuran isian batako (bata beton) patut dicoba untuk meminimalkan masalah lingkungan. Bahan baku campuran berupa limbah sekam padi dan limbah sabut kelapa. Rasio perbandingan bahan baku berupa pasir divariasikan dengan sekam padi atau sabut kelapa, antara lain = 100%:0%; 95%:5%; 90%:10%; 85%:15%; dan 80%: 20%, dari bahan baku. Umur Batako (hari): 9, 18, dan 28 hari, dengan menetapkan komposisi semen, agregat halus (pasir), sekam padi atau sabut kelapa dan air. Selanjutnya campuran dicetak dan di press dengan rojok, lalu dilakukan uji kelayakan,meliputi : Uji Tampak Luar, Uji Penyerapan Air, dan Uji Kuat Tekan untuk mengetahui kualitas Batako (Bata Beton) terbaik menurut standar SNI 03-0349-1989. Hasil percobaan menunjukan bahwa hasil terbaik dapat dicapai pada komposisi campuran limbah sabut kelapa 10%, pada umur 28 hari memenuhi SNI 03-0349-1989 dengan kelas Batako (Mutu) III. Pada komposisi campuran limbah sekam padi 15%, pada umur 9 dan 18 hari memenuhi SNI 03-0349-1989 dengan kelas Batako (Mutu) IV.

Kata Kunci: Limbah Sekam Padi dan Limbah Sabut Kelapa, Pemanfaatan, Isian Batako (Bata Beton)

and the destruction process is naturally very slow. Utilization of waste rice hulls and coconut fiber by using a smple process as stuffing mix concrete block (concrete brick) is worth trying to minimize environmental problems. The raw material mixture in the form of waste rice husks and coconut coir husk waste. Ratio of raw material in the form of sand varied with rice husks or coconut fiber, among others: 100% :0%; 95%:5%; 90%:10%; 85%:15%; and 80%:20%, of the materials. The age of the block (day): 9, 18, dan 28 days, by setting the composition of cement, fine aggregate (sand), rice husks, or coconut fiber and water. Furthermore, a mixture of printed and in the press with rojok, and performed due diligence, including: Test Looks Out, Water Absorption Test, and Test Strong Click to find out the quality of brick (Brick Concrete) best according to SNI S-04-1989-F standart. The expenmental results showed the best results con be achieved on the composition of the mixture of coconut coir waste by 10%, at the age of 28 days to meet with the class brick SNI S-04-1989-F standart (quality) III. On the of the mixture of rice husks waste by 10%, at the age of 28 days to meet with the class brick SNI S-04-1989-F standart (quality) IV.

1

PENDAHULUAN

1.1 Latar Belaka ng

Sekam padi merupakan lapisan keras yang meliputi kariopsis yang

terdiri dari dua belahan yang disebut lemma dan palea yang saling

bertautan. Pada proses penggilingan beras sekam akan terpisah dari butir

beras dan menjadi, sekam padi mudah dicari atau lebih sering

dikategorikan sebagai bahan sisa atau limbah penggilingan. Pada tahun

2009 diperkirakan produksi padi di Indonesia mencapai 83,67 juta ton

gabah kering (BPS, 2009) dengan produk samping yang di hasilkan berupa

sekam padi sebanyak 20% dari gabah kering. Sekam dikategorikan sebagai

biomassa yang dapat digunakan untuk berbagai kebutuhan seperti bahan

baku industri, pakan ternak, abu gosok, bahan bakar pembuatan batu bata,

alas ternak, serta sebagai pupuk organik yang dapat menambah unsur hara

dalam tanah tetapi nilai ekonomisnya masih rendah sehingga perlunya

dicari alternatif lain yang lebih bermanfaat.

Disisi lain, pemafaatan terhadap limbah tanaman kelapa (sabut)

yang merupakan tanaman perkebunan yang hasil utamanya adalah minyak

yang lazim disebut minyak kelapa belum maksimal. Bagian – bagian sabut

adalah mesokarp yang berupa serat-serat kasar, diperdagangkan sebagai

bahan bakar untuk menghasilkan abu yang dipakai sebagai pupuk, pengisi

jok kursi, anyaman tali, keset, serta media tanam bagi anggrek. pengganti

gayung, wadah minuman, dan bahan baku berbagai bentuk kerajinan

tangan tapi cara ini dianggap kurang menguntungkan.

Dibandingkan jika sekam padi dan sabut kelapa dibuang dalam

tanah, dalam jumlah yang banyak akan membutuhkan lahan yang banyak

pula dan dapat mengurangi estetika atau dibakar secara langsung dapat

menambah emisi karbon dalam atmosfer. Untuk memaksimalkan limbah

sekam padi dan sabut kelapa, sangat perlu untuk dicari alternatif inovasi

teknologi lain yang lebih bermanfaat.

Secara umum pertumbuhan atau perkembangan industri konstruksi

di Indonesia cukup pesat, meskipun terjadi krisis ekonomi. Hampir 60%

material yang digunakan dalam pekerjaan konstruksi adalah beton, yang

banyak dijumpai dalam pembuatan gedung, jalan, bendungan, saluran dan

lain-lain. Salah satu material konstruksi dalam pembuatan dinding

bangunan adalah batako. Pada penelitian ini akan dilakukan penambahan

Sekam Padi dan Sabut Kelapa, sebagai unsur penguat dalam dalam

pembuatan Batako (Bata Beton).

1.2 Rumusan masalah

Berdasarkan latar belakang di atas, maka permasalahan dalam

kajian ini adalah:

1. Meningkatkan nilai limbah (sekam padi dan atau sabut kelapa) sebagai

2. Bagaimana komposisi campuran bahan – bahan (semen, pasir &

limbah sekam padi atau sabut kelapa) yang dapat menghasilkan batako

(Bata Beton) dengan kualitas terbaik yang memenuhi SNI S-04-1989-F

1.3 Tujuan Penelitian

Yang ingin dicapai dalam penelitian ini adalah :

Membuat Batako (Bata Beton) dari limbah (sekam padi atau sabut

kelapa), dengan menentukan komposisi campuran yang menghasilkan

batako (Bata Beton) dengan kualitas terbaik menurut SNI S-04-1989-F.

1.4 Manfaat Penelitian

1. Memberikan solusi alternatif kepada masyarakat khususnya kepada

petani padi dan petani kelapa untuk memanfaatkan limbah tanamannya

sebagai bahan baku pembuatan batako (Bata Beton) secara sederhana

agar lebih bernilai ekonomis

2. Mengurangi limbah (sekam padi atau sabut kelapa)

1.5 Ruang lingkup

Untuk membatasi agar dalam pemecahan masalah nantinya tidak

menyimpang dari ruang lingkupnya telah ditentukan, maka akan ditetapkan:

1. Penelitian dilakukan dalam skala laboratorium

2. Penelitian utama terdiri dari persiapan bahan baku, persiapan bahan

perekat, pencampuran, pembuatan Batako (Bata beton) dan pengujian.

3. Bahan utama yang digunakan berupa limbah sekam padi dan sabut

kelapa yang didapatkan dipasaran.

4. Uji kelayakan Batako (Bata beton) yang dijalankan, meliputi: Uji

TINJ AUAN PUSTAKA

2.1 Penger tian Batako (Bata Beton)

Batako (Bata Beton) adalah suatu jenis unsur bangunan berbentuk batako

yang terbuat dari bahan utama semen Portland, air, dan agraget yang digunakan

untuk pemasangan dinding. Batako merupakan tipe bahan bangunan yang bersifat

ekonomis, cepat pemasangannya dan menggunakan bahan sedikit. Batako (Bata

beton) mempunyai berbagai macam bentuk dan ukuran sehingga mudah untuk

menyesuaikan dengan bentuk – bentuk arsitektur yang ada. Batako (Bata Beton)

juga dapat digunakan untuk meredam suara dan juga mempunyai ketahanan yang

baik terhadap cuaca serta mempunyai ketahanan terhadap api.

Gambar 2.1 Batako sebagai pasangan dinding

Menurut (Supribadi, 1993), Batako termasuk batako yang dicetak menjadi

balok – balok dengan ukuran tertentu. Proses pengerasannya tanpa melalui

pembakaran dan kekerasannya tergantung dari kualitas bahan susun, perbandingan

campuran dan kemampatannya pada proses pencetakannya. Batako (Bata Beton)

merupakan industri rakyat karena banyak diusaha dan dikelola oleh masyarakat

atau kelompok kecil yang menggunakan peralatan yang sederhana. Proses

pembuatan batako sangat mudah karena tidak membutuhkan ilmu yang tinggi

dalam pembuatannya. (Adinata, P., 2006)

2.2. Syar at Mutu

Dalam pembuatan batako (Bata Beton) harus memenuhi syarat mutu yang

telah ditetapkan SNI S-04-1989-F. Batako (Bata Beton) untuk pasangan dinding,

yaitu:

1. Tampak Luar

1) Untuk permukaan luar batako sebaiknya tidak terdapat suatu retakan –

retakan dan cacat

2) Rusuk – rusuknya siku satu dengan siku yang lain dan sudut rusuknya

tidak mudah direpihkan dengan kekuatan jari tangan

2. Syarat Fisis Batako

Menurut SNI S-04-1989-F, dalam Rosyida, M. D., 2007.

Persyaratan Fisis Batako (Bata Beton) dapat dilihat pada tabel 2.1 dilihat

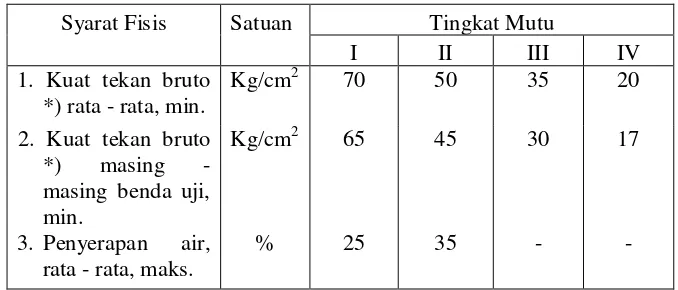

Tabel 2.1 Persyaratan Fisis Batako (Bata Beton)

*) Kuat tekan bruto adalah beban tekan keseluruhan pada waktu benda uji

hancur (dalam satuan Kg), dibagi dengan luas bidang tekan nyata dari

benda uji termasuk luas lubang serta cekungan tepi dalam satuan cm.

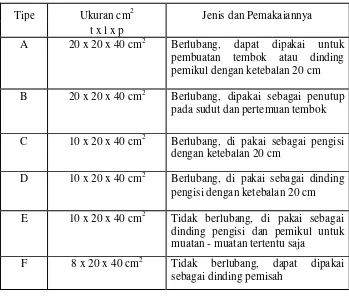

2.3 Ukuran dan jenis Batako (Bata Beton)

Ukuran dan jenis batako (Bata Beton) cetak bermacam-macam sesuai

dengan kebutuhan. Ukuran batako yang standar adalah dapat dilihat pada tabel 2.2

sebagai berikut:

Syarat Fisis Satuan Tingkat Mutu

I II III IV

1. Kuat tekan bruto *) rata - rata, min.

Kg/cm2 70 50 35 20

2. Kuat tekan bruto

*) masing -

masing benda uji, min.

Kg/cm2 65 45 30 17

3. Penyerapan air, rata - rata, maks.

% 25 35 - -

Tabel 2.2 Ukuran – ukuran dan jenis Batako (Bata Beton)

Tipe Ukuran cm2 Jenis dan Pemakaiannya

t x l x p

A 20 x 20 x 40 cm2 Berlubang, dapat dipakai untuk

pembuatan tembok atau dinding pemikul dengan ketebalan 20 cm

B 20 x 20 x 40 cm2 Berlubang, dipakai sebagai penutup pada sudut dan pertemuan tembok

C 10 x 20 x 40 cm2 Berlubang, di pakai sebagai pengisi dengan ketebalan 20 cm

D 10 x 20 x 40 cm2 Berlubang, di pakai sebagai dinding pengisi dengan ketebalan 20 cm

E 10 x 20 x 40 cm2 Tidak berlubang, di pakai sebagai dinding pengisi dan pemikul untuk muatan - muatan tertentu saja

F 8 x 20 x 40 cm2 Tidak berlubang, dapat dipakai

sebagai dinding pemisah

(Sumber: Supribadi 1986)

[image:16.612.201.440.522.662.2]2.4 Keuntungan – keuntungan memakai Batako (Bata Beton)

Menurut Supribadi, dalam Wijarnoko,W., 2008. Keuntungan – keuntungan

yang didapat jika memakai batako antara lain :

1. Tiap m2 pasangan tembok membutuhkan lebih sedikit batako jika

dibandingkan dengan batu bata, berarti secara kuantitatif terdapat suatu

penghematan / pengurangan.

2. Pembuatan mudah dan ukuran dapat dibuat sama.

3. Ukurannya besar, sehingga waktu dan ongkos pemasangan juga lebih

hemat.

4. Khusus jenis yang berlubang, dapat berfungsi sebagai isolasi udara.

5. Apabila pekerjaannya rapi, tidak perlu diplester.

6. Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan

potongan.

7. Sebelum pemakaian tidak perlu direndam air

2.5 PERAWATAN (CURING TIME)

Perawatan (Curing Time) adalah perlakuan atau perawatan terhadap beton

selama masa pembekuan. Pengukuran curing diperlukan untuk menjaga kondisi

kelembaban dan suhu yang diinginkan pada beton, karena suhu dan kelembaban

di dalam secara langsung berpengaruh terhadap sifat-sifat beton. Pengukuran

curing mencegah air hilang dari adukan dan membuat lebih banyak hidrasi semen.

Untuk memaksimalkan mutu beton perlu diterapkan pengukuran curing sesegera

mungkin setelah beton dicetak. Curing time merupakan hal yang kritis untuk

membuat permukaan Batako yang tahan.

Curing time harus dibuat pada setiap bahan bangunan, bagian konstruksi

atau produk yang menggunakan semen sebagai bahan baku. Hal ini karena semen

memerlukan air untuk memulai proses hidrasi dan untuk menjaga suhu di dalam

yang dihasilkan oleh proses ini demi mengoptimalkan pembekuan dan kekuatan

semen. Pengaturan suhu di dalam dengan air disebut curing. Proses hidrasi yang

tidak terkontrol akan menyebabkan suhu semen kelebihan panas dan kehilangan

bahan-bahan dasar untuk pengerasan dan kekuatan akhir produk semen seperti

beton, mortar, dan lain-lain. Curing yang baik berarti penguapan dapat dicegah

atau dikurangi.

Curing time untuk normal concrete kurang lebih 7 hari, pada masa ini

biasanya kekuatan concrete sudah mencapai 65 ~ 75% fc' (formwork sudah bisa

kita lepas). Umumnya untuk mencapai fc' dibutuhkan waktu kurang lebih 28 hari.

(Sumber : Anonim ,2011)

2.5.1 J enis-jenis Per awatan (Cur ing Time)

Secara umum ada 3 jenis utama perawatan (curing time) yang digunakan

pada sektor konstruksi, yaitu:

1. Perawatan (Curing Time) air

Perawatan (Curing Time) air adalah yang paling banyak

digunakan. Ini merupakan sistem dimana sangat cocok untuk konstruksi

Bagaimanapun curing air memerlukan banyak air yang mungkin tidak

selalu mudah dan bahkan mungkin mahal. Untuk mengekonomiskan

penggunaan air perlu dilakukan pengukuran untuk mencegah penguapan

air pada produk semen. Misal beton harus dilindungi dari sinar matahari

langsung dan angin untuk mencegah penguapan air yang cepat. Cara

seperti menutup batako dengan pasir, serbuk gergaji, rumput dan dedaunan

tidaklah mahal, tetapi masih cukup efektif. Selanjutnya plastik, goni bisa

juga digunakan sebagai bahan untuk mencegah penguapan air dengan

cepat. Sangat penting seluruh produk semen (batako, paving blok, batu

pondasi, bata pondasi, pekerjaan plaster, pekerjaan lantai, dan lain - lain)

dijaga tetap basah dan jangan pernah kering, jika tidak kekuatan akhir

produk semen tidak dapat dipenuhi. Jika proses hidrasi secara dini berakhir

akibat kelebihan panas (tanpa curing), air yang disiram pada produk semen

yang telah kering tidak akan mengaktifkan kembali proses hidrasi,

kehilangan kekuatan akan permanen. Pada curing air, produk semen harus

dijaga tetap basah (misal dengan menutup produk dengan plastik) untuk

lebih kurang 7 hari.

2. Perawatan (Curing Time) uap air

Perawatan (Curing Time) uap air dilakukan dimana air sulit

diperoleh dan semen berdasarkan unsur-unsur bahan setengah jadi seperti

slop toilet, ubin, tangga, jalusi dan lain-lain diproduksi masal. Curing uap

air menurunkan waktu curing dibandingkan dengan curing air biasa lebih

kurang sekitar 50 – 60%. Prinsip kerja curing air adalah dengan menjaga

produk semen pada lingkungan lembab dan panas yang membolehkan

semen mencapai kekuatan lebih cepat dari pada curing air biasa. Untuk

menghasilkan lingkungan lembab dan panas ini perlu dibuat suatu ruang

pemanasan sederhana dengan dinding dan lantai penahan air yang ditutup

dengan plastik untuk membuat matahari memanaskan ruang pemanasan

dan mencegah air menguap. Tinggi permukaan air dari lantai sekitar 5

sampai 7 cm dijaga setiap waktu agar prinsip kerja sistem penguapan dapat

bekerja.

3. Perawatan (Curing Time) uap panas

Perawatan (Curing Time) uap panas biasanya hanya digunakan

pada pabrik yang sudah canggih yang memproduksi produk semen secara

massal. Sistem curing uap panas mahal dan membutuhkan banyak energi

untuk membangkitkan panas yang dibutuhkan untuk uap panas.

Bagaimanapun, produk curing uap panas dapat digunakan setelah kira-kira

24 – 36 jam setelah produksi, yang mempunyai keunggulan dibandingkan

curing sistem lainnya.

Pengaruh umur pada dasarnya semua aturan dan regulasi untuk

pembuatan beton secara benar diikuti, kekuatan beton dapat diperoleh

seiring dengan waktu. Bagaimanapun, tingkat kenaikan kekuatan akan

berkurang dengan waktu.

2.6 Sekam Padi

Sekam padi adalah bagian terluar dari butiran padi, yang merupakan hasil

sampingan saat proses penggilingan padi dilakukan. Hingga saat ini padi masih

merupakan produk utama pertanian di Negara agraris, termasuk Indonesia. Hal

ini disebabkan oleh kenyataan bahwa beras yang merupakan bahan pokok.

Sekam padi yang merupakan salah satu produk samping dari proses penggilingan

padi, selama ini hanya menjadi limbah yang belum dimanfaatkan secara optimal.

Sekam padi lebih sering hanya digunakan sebagai bahan pembakar bata merah

atau dibuang begitu saja. Dari proses industri penggilingan padi biasanya

diperoleh sekam sekitar 20-30% dari bobot gabah. Dari proses penggilingan padi

biasanya diperoleh sekam sekitar 20 - 30%, dedak antara 8- 12% dan beras giling

antara 50 - 63,5% data bobot awal gabah.

Gambar 2.3 Sekam Padi

2.6.1 Sifat – sifat Fisik Sekam Padi

1. Sifat Fisik

Sifat – sifat fisik sekam padi menurut Van Routen, 1981 dalam

penelitian Paramita, S. Arning, 2007 adalah :

1) Prosentase sekam padi antara 14 – 26% dari berat gabah, tergantung

dari varietas padi

2) Sekam memiliki kerapatan jenis (bulk densilty)125 kg/m3

3) Nilai kalori 1 kg sekam sebesar 3300 k kal

4) Prosentase abu kira –kira 20% berat pada pembakaran sempurna

5) Kandungan air 10%, sebagai akibat evaporasi karena gesekan dan

transportasi alih udara.

2. Sifat Kimia

Komposisi kimia sekam padi menurut DTC - IPB :

1) Karbon (zat arang) : 1,33%

2) Hidrogen : 1,54%

3) Oksigen : 33,64%

4) Silika : 16,98%

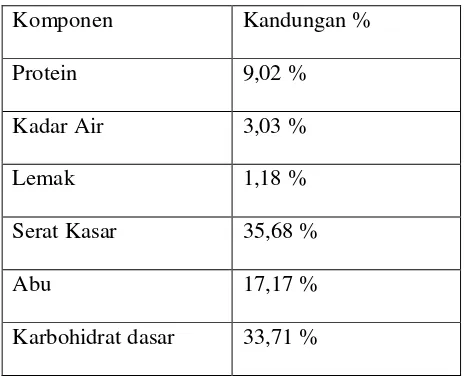

Tabel 2.3. Komposisi Kimiawi Sekam Padi

Komponen Kandungan %

Protein 9,02 %

Kadar Air 3,03 %

Lemak 1,18 %

Serat Kasar 35,68 %

Abu 17,17 %

Karbohidrat dasar 33,71 %

Sumber = Anonim, 2011

Dengan komposisi kandungan kimia seperti di atas, sekam dapat dimanfaatkan

untuk berbagai keperluan di antaranya:

1. Sebagai bahan baku pada industri kimia, terutama kandungan zat

kimifurfural yang dapat digunakan sebagai bahan baku dalam berbagai

industri kimia. Sebagai bahan baku pada industri bahan bangunan,

terutama kandungan silika (SiO2) yang dapat digunakan untuk campuran

pada pembuatan semen portland, bahan isolasi, husk-board dan campuran

pada industri bata merah.

2. Sebagai sumber energi panas pada berbagai keperluan manusia, kadar

selulosa yang cukup tinggi dapat memberikan pembakaran yang merata

dan stabil.

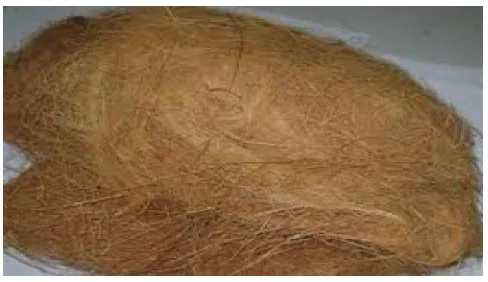

2.7. Sabut Kelapa

Sabut kelapa merupakan bagian yang cukup besar dari buah kelapa, yaitu

35% dari berat keseluruhan buah. Menurut Maria Ulfa (2006) sabut kelapa terdiri

dari serat dan gabus yang menghubungkan satu serat dengan serat lainnya adalah

bagian yang berharga dari sabut. Setiap butir kelapa mengandung serat 525 gram

(75% dari sabut), dan gabus 175 gram (25% dari sabut).( Anonim, 2009)

Sabut kelapa merupakan hasil samping, dan merupakan bagian yang

terbesar dari kelapa, yaitu sekitar 35% dari bobot buah kelapa. Dengan demikian

apabila secara rata-rata produksi buah kelapa per tahun adalah sebesar 5,6 juta

ton, maka berarti terdapat sekitar 1,7 juta ton sabut kelapa yang dihasilkan.

Potensi produksi sabut kelapa yang sedemikian besar belum dimanfaatkan

sepenuhnya untuk kegiatan produktif yang dapat meningkatkan nilai tambahnya.

Serat sabut kelapa, atau dalam perdagangan dunia dikenal sebagai Coco

Fiber, Coir fiber, coir yarn, coir mats, dan rugs, merupakan produk hasil

pengolahan sabut kelapa. Secara tradisionil serat sabut kelapa hanya dimanfaatkan

untuk bahan pembuat sapu, keset, tali dan alat-alat rumah tangga lain.

Perkembangan teknologi, sifat fisika-kimia serat, dan kesadaran konsumen untuk

kembali ke bahan alami, membuat serat sabut kelapa dimanfaatkan menjadi bahan

baku industri karpet, jok dan dashboard kendaraan, kasur, bantal, dan hardboard.

Serat sabut kelapa juga dimanfaatkan untuk pengendalian erosi. Serat sabut kelapa

diproses untuk dijadikan Coir Fiber Sheet yang digunakan untuk lapisan kursi

Gambar 2.4 Sabut Kelapa

2.8. Semen

Menurut Hidayat, S., (2009). Semen merupakan material perekat untuk

kerikil, pasir, batubata, dan materi sejenis lainnya. Begitu pentingnya semen,

sehingga nyaris tidak ada bangunan yang bebas dari penggunaan semen. Bahkan,

semen telah digunakan sejak zaman dahulu, terbukti dengan banyaknya bangunan

bersejarah yang sampai saat ini masih bisa kita lihat. Awalnya, semen terbentuk

dari penggilingan beberapa material, seperti batu kapur, tanah liat, pasir silika,

pasir besi, sehingga membentuk klinker. Ditambah sejumlah gypsum dan mineral

lainnya, maka terbentuklah semen. Semen tersebut dapat bekerja sebagai perekat

jika ditambah air. Batu kapur/gamping adalah bahan alam yang mengandung

senyawa Calcium Oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam

yang mengandung senyawa : Silika Oksida (SiO2), Alumunium Oksida (Al2O3),

Besi Oksida (Fe2O3 ) dan Magnesium Oksida (MgO). Untuk menghasilkan semen,

bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk

klinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum)

dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam

kantong atau zak. (Ekapeny,B., 2010)

Semen yang beredar di pasaran harus memenuhi standar tertentu untuk

menjamin konsistensi mutu dan kualifikasi produk. SNI merupakan standar yang

wajib dijadikan acuan untuk semen yang dipasarkan di seluruh wilayah Indonesia.

Jenis semen yang beredar di pasaran meliputi semen Portland Putih, semen

Portland mengacu pada SNI 15-2049-2004, semen Portland Komposit mengacu

pada SNI 15-7064-2004 dan semen Portland Pozolan mengacu pada SNI 15-0302-

2004 (Tri Mulyono,2005). Standar Nasional Indonesia membagi semen Portland

menjadi 5 Tipe (Syarif Hidayat, 2009), yaitu :

1. Tipe I, yaitu semen Portland untuk penggunaan umum yang tidak

memerlukan persyaratan-persyaratan khusus.

2. Tipe II, yaitu semen Portland yang penggunaannya memerlukan ketahanan

terhadap sulfat atau kalor hidrasi sedang.

3. Tipe III, semen portland yang dalam penggunaannya memerlukan

kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi.

4. Tipe IV, semen portland yang dalam penggunaannya memerlukan kalor

hidrasi rendah.

5. Tipe V. Semen portland yang dalam penggunaannya memerlukan

2.8.1. Susunan kimia

Secara garis besar, ada 4 senyawa kimia utama yang menyusun semen

portland, yaitu :

1. Trikalsium Silikat (Ca3SiO5 atau 3CaO.SiO2), disingkat C3S

2. Dikalsium Silikat (Ca2SiO4 atau 2CaO.SiO2), disingkat C2S

3. Trikalsium Aluminat (Ca3Al2O6 atau 3CaO.Al2O3), disingkat C3A

4. Tetrakalsium Aluminoferrit (Ca4Al2Fe10 atau 4CaO.Al2O3Fe2O3) yang

disingkat menjadi C4AF.

5. Gypsum (CaSO4.2H2O)

(Sumber : Munir, M., 2008)

2.9 Air

Air merupakan suatu bagian yang menentukan dalam campuran atau

pengolahan bahan bangunan. Air dapat menyebabkan campuran menjadi plastis

sehingga memudahkan pembuatan bentuk dan memberikan proses hidrasi pada

senyawa kapur, karena pengerasan beton berdasarkan reaksi antar semen dan air

maka sangat diperlukan. Hal – hal ini yang perlu diperhatikan dalam campuran

atau pengolahan bangunan :

1. Air yang digunakan pada campuran beton harus bersih dan bebas dari

bahan-bahan merusak yang mengandung oli, asam, alkali, garam, bahan

organik, atau bahan-bahan lainnya yang merugikan terhadap beton atau

tulangan.

2. Air pencampur yang digunakan pada beton prategang atau pada beton

yang didalamnya tertanam logam aluminium, termasuk air bebas yang

terkandung dalam agregat, tidak boleh mengandung ion klorida dalam

jumlah yang membahayakan.

3. Air yang tidak dapat diminum tidak boleh digunakan pada beton, kecuali

ketentuan berikut terpenuhi:

1) Pemilihan proporsi campuran beton harus didasarkan pada campuran

beton yang menggunakan air dari sumber yang sama.

2) Hasil pengujian pada umur 7 dan 28 hari pada kubus uji mortar yang

dibuat dari adukan dengan air yang tidak dapat diminum harus

mempunyai kekuatan sekurang - kurangnya sama dengan 90% dari

kekuatan benda uji yang dibuat dengan air yang dapat diminum.

4. Sering kali pori – pori agraret terisi air, Air yang terserap ini tidak ikut

dalam proses hidrasi semen

(Sumber : Anonim, 2002)

Air tawar yang biasanya diminum baik air diolah oleh PDAM atau air dari

sumur yang tanpa diolah dapat digunakan untuk membuat batako. Persyaratan

air sebagai bahan bangunan harus memenuhi kriteria menurut SK SNI S – 04

– 1989 – F dalam Rosyida, M., D, (2007), sebagai berikut:

1. Tidak mengandung lumpur atau benda tersuspensi lebih dari 2 gram/liter.

2. Tidak mengandung garam-garaman yang merusak beton (asam dan zat

organik) lebih dari 15 gram/liter. Kandungan khlorida (Cl) tidak lebih dari

3. Air harus bersih.

4. Derajat keasaman (pH) normal ± 7.

5. Tidak mengandung lumpur, minyak dan benda terapung lainnya yang

dapat dilihat secara visual.

6. Jika dibanding dengan kekuatan tekan adukan beton yang memakai air

suling, penurunan kekuatan adukan yang memakai air yang diperiksa tidak

lebih dari 10%.

7. Semua air yang mutunya meragukan dianalisa secara kimia dan dievaluasi

mutunya menurut pemakaian.

8. Khusus untuk beton pratekan, kecuali syarat-syarat di atas, air tidak boleh

mengandung khlorida lebih dari 50 ppm.

2.10. Agr egat

Agregat adalah bahan pengisi insert filter yang digunakan bersama – sama

semen untuk membuat beton atau sejenisnya. Menurut Gideon, K., S. (1997)

dalam Damayanti, P. E., (2005). Agregat (yang tidak bereaksi) adalah bahan –

bahan campuran batako yang saling diikat oleh perekat semen. Agraget umum

yang dipakai adalah agregat halus (pasir) dan agraget kasar (kerikil). Agregat

halus (pasir) terdiri dari butiran sebesar 0,14 - 5 mm, didapat dari hasil

disintegrasi batuan alam (natural sand) atau dapat juga dengan memecahnya

(artifical sand), tergantung dari kondisi pembentukan tempat yang terjadinya

Pemilihan agraget tergantung dari syarat – syarat yang ditentukan batako,

persedian lokasi pembuatan batako dan perbandingan yang telah ditentukan antara

biaya dan mutu.

2.10.1.Sifat – sifat Agr egat

Dari pemakaian agregat yang spesifik, sifat – sifat batako (bata beton)

dapat dipengaruhi. Ada dua jenis agregat yang dipergunakan dalam pembuatan

batako, yaitu :

1. Agregat halus adalah suatu agregat yang mempunyai butiran – butiran

lolos – lolos dari ayakan 4,8 mm (5 mm).

2. Agregat kasar adalah suatu agregat yang butirannya bertahan diatas ayakan

4,8 mm (5 mm).

Kecuali agraget alami dapat juga digunakan produk alami sinter atau

terbakar dan buangan silikat. (Adinata, P., 2006)

2.10.2.Syarat –syarat Agr egat

Menurut persyaratan Bangunan Indonesia agregat halus sebagai campuran

untuk pembuatan beton harus memenuhi syarat-syarat sebagai berikut :

1. Pasir harus terdiri dari butir-butir kasar, tajam, dan keras.

2. Pasir harus mempunyai kekerasan yang sama

3. Agregat halus tidak boleh mengandung lumpur lebih dari 5%, apabila

Adapun yang dimaksud lumpur adalah bagian butir yang melewati ayakan

0,063mm.

4. Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak

5. Pasir harus tidak mudah terpengaruh oleh perubahan cuaca.

6. Pasir laut tidak boleh digunakan sebagai agregat untuk beton.

(Sumber : Anonim, 2011)

Menurut Sjahbena Indah Novica, 2005 Agregat yang dapat dipakai dalam

pembuatan batako harus memiliki syarat-syarat sebagai berikut (Anonim, 2011) :

1. Agregat tersebut harus bersih.

2. Keras

3. Bebas dari penyerapan secara kimia

4. Tidak tercampur dengan tanah liat/lumpur

5. Distribusi/gradasi ukuran agregat memenuhi ketentuan yang berlaku.

2.10.3.Cara untuk menguji Agr egat

Menurut Muller, C. dkk., (2006) untuk uji mutu pasir ada dua cara, yaitu:

1. Uji visual/Uji penglihatan

Periksa pasir dari kotoran seperti bahan organik (lumpur, dedaunan,

akar-akaran dan lain-lain).

2. Uji kandungan pasir dan kotoran

Uji kandungan pasir dan kotoran dapat dilakukan dengan tiga cara;

1) Test tangan

Contoh pasir digosokkan diantara dua telapak tangan pasir yang bersih

hanya akan meninggalkan sedikit bekas. Jika tangan tetap kotor itu

menunjukkan adanya terlalu banyak tanah.

2) Test botol

Ambil sebuah botol dan isi dengan pasir hingga setengah penuh. Isi

dengan air bersih hingga ¾ penuh. Kocok dan biarkan hingga satu jam.

Pasir yang bersih akan akan langsung mengendap, kotoran dan tanah

liat secara perlahan-lahan akan turun di atas pasir. Ketebalan tanah liat

dan kotoran tidak boleh melebihi 1/10 atau 10% dari pasir dibawahnya.

diterapkan pada pasir dari batu yang dipecahkan.

3) Test pakaian

Hamparkan pasir pada permukaan yang bersih. Gosok dengan kain

putih diatas pasir.Jika kain sangat kotor, pasir sebaiknya tidak

digunakan untuk membuat beton.

Pasir yang kotor sebaiknya tidak digunakan untuk pembuatan batako

2.11. Pencetakan

Proses pencetakan batako sama seperti pencetakan bata merah pejal yaitu

secara manual ataupun menggunakan mesin cetak dalam kenyataan banyak

industri ini masih menggunakan cara yang sederhana, hal ini disebabkan karena

industri ini industri rakyat.

Metode pemadatan bata beton itu banyak dan berbeda – beda pula

pemadatan dengan tangan yaitu: dengan cara menusuk – nusuk dan menumbuk

dengan sepotong kayu atau batang lain yang dinamakan batang tusukan atau

rojokan, sedangkan menumbuk yakni dengan menggunakan palu mengetuk –

ketuk cetakan. (Adinata, P., 2006)

2.12. Uji Kelayaka n

1. Uji tampak luar

1) Untuk permukaan luar batako sebaiknya tidak terdapat suatu

retakan – retakan dan cacat

2) Rusuk – rusuknya siku satu dengan siku yang lain dan sudut

rusuknya tidak mudah direpihkan dengan kekuatan jari tangan

2. Uji penyerapan air

Anonim, 2011. Besar kecilnya penyerapan air oleh beton sangat

dipengaruhi oleh pori atau rongga yang terdapat pada beton. Semakin

banyak pori-pori yang terkandung dalam beton maka akan semakin besar

pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori)

yang terdapat pada beton terjadi karena kurang tepatnya lualitas dan

komposisi material penyusunnya. Pengaruh rasio yang terlalu besar dapat

menyebabkan rongga, karena terdapat air yang tidak bereaksi dan

kemudian menguap dan meninggalkan rongga.

Penyerapan air dirumuskan sebagai berikut :

Penyerapan air = (A – B) x 100%...(2.1)

B

Dimana = A = Berat Kering

B = Berat Basah

3. Uji kuat tekan

Mengetahui kekuatan tekan dari komposisi campuran dari sekam

padi atau sabut kelapa. Diharapkan dari penelitian ini uji kuat tekan akan

memenuhi syarat kuat tekan batako sesuai dengan SNI S-04-1989-F

Kuat tekan dihitung dengan rumus:

Kuat tekan = ………..(2.2)

Dimana: P : Beban hancur (kg)

A : luas bidang tekan (cm2)

(Adinata, P., 2006)

Kuat-hancur dari batako dipengaruhi oleh sejumlah faktor, selain

oleh perbandingan air semen dan tingkat pemadatannya. Faktor-faktor

penting lainnya yaitu :

1) Jenis semen dan kualitasnya

2) Jenis dan lekak-lekuk bidang permukaan agregat

4) Suhu

5) Umur

(Sumber : Anonim, 2011)

2.13. Penelitian Terdahulu

Pada penelitian oleh Muhimmah memanfaatkan lumpur IPAL PT.

PANTJA MOTOR, lumpur IPAL layak digunakan sebagai batako meski dengan

komposisi 1 : 2 : 1 yaitu limbah : pasir : semen, memiliki rata – rata nilai kuat

tekan 29,485 kg/cm2.

Pada penelitian oleh Fanggi Klasifikasi Batako berbahan dasar Tanah

Putih di Kupang dan Sekitarnya : Kajian terhadap Kuat Tekanan Batako dengan

komposisi 1 : 4 memiliki nilai kuat tekan 58,91 kg/cm2, komposisi 1 : 5 memiliki

nilai kuat tekan 56,80 kg/cm2, komposisi 1 : 6 memiliki nilai kuat tekan 56,30

kg/cm2, komposisi 1 : 7 memiliki nilai kuat tekan 43,48 kg/cm2, komposisi 1 : 8

memiliki nilai kuat tekan 38,57 kg/cm2, komposisi 1 : 9 memiliki nilai kuat tekan

31,57 kg/cm2, dan komposisi 1 : 10 memiliki nilai kuat tekan 28,04 kg/cm2.

2.14. Hipotesis

Dengan memvariasikan Limbah Sekam Padi dan atau Sabut Kelapa

sebagai isian Batako (Bata Beton), diharapkan dapat diketahui bagaimana

komposisi campuran bahan – bahan (semen, pasir & limbah sekam padi atau sabut

kelapa) yang dapat menghasilkan batako (Bata Beton) dengan kualitas terbaik

yang memenuhi SNI S-04-1989-F.

3.1. Tempat dan Waktu Penelitian

Penelitian ini direncanakan selama empat bulan Juli - Oktober 2011 yang

dilanjutkan dengan pengolahan data, penyusunan data dan pembahasan. Penelitian

dilaksanakan di Penjaringan Sari 1 blok H 3 (Rumah Peneliti), dan pengujian

dilaksanakan di Laboratorium Teknik Lingkungan UPN ”Veteran” Jawa timur dan

Balai Penelitian dan Konsultasi Industri (BPKI)

3.2. Bahan dan Alat

3.2.1. Bahan Yang Digunakan

Bahan-bahan digunakan dalam penelitian ini adalah sebagai berikut :

1. Bahan baku yang digunakan Sekam padi dan Sabut kelapa

2. Air yang digunakan dari PDAM

3. Menggunakan Semen Gresik portland tipe I sebagai bahan pengikat

4. Pasir sebagai bahan pengisi (agregat)

3.2.2. Per alatan Penelitian

1. Ayakan pasir yaitu 4,8 mm

Untuk mengayak atau menyaring pasir dari kerikil.

2. Ember

3. Cetok

Untuk memasukan adonan batako ke dalam cetakkan.

4. Rojok

Untuk memadatkan/mengepres adonan pada saat di dalam cetakan

5. Cetakan Batako

Untuk mencetak adonan dengan ukuran 10 x 10 x 10 cm2

6. Timbangan

Untuk menimbang bahan – bahan Batako

7. Alat Uji Penyerapan Air

Untuk menguji daya serap batako (bata beton)

8. Alat Kuat Tekan (Brinel)

Untuk menguji kuat tekan batako (bata beton).

Gambar alat biasa di lihat Lampiran D.

Untuk lebih jelasnya dapat di lihat pada Bagan berikut ini, seperti pada

gambar 3.1.

3.2

3.3

3.4

3.1 Gambar Diagram Alir Pembuatan Batako Perlakuan Pendahuluan

Sekam padi dan Sabut kelapa

Sekam padi: 1. Direndam di dalam air

selama 24 jam

2. Dijemur sampai kadar air 17 – 19 %

Pencetakan

Perlakuan setelah Pencetakkan:

• Ditutup dengan kain /karung basah selama 9, 18, dan 28 hari (perawatan curing)

Produk

Sabut kelapa:

1. Direndam di dalam air selama 24 jam

2. Dijemur sampai kadar air 17 – 19 %

3. Di potong – potong ± 0,5 – 2 cm

3.3. Tahap Pelaksanaan Penelitian

Penelitian yang dilakukan yang dilakukan terdiri dari tiga tahap

yaitu: persiapan bahan baku; pembuatan papan sampel; pengujian papan sampel.

3.3.1 Per siapan Bahan Baku

1. Sekam Padi

Sekam padi direndam dengan air pada suhu kamar selama ±24 jam,

dengan maksud agar terjadi penurunan zat ekstraktif dari sekam padi

yang nantinya dapat mengganggu proses perekatan.Setelah itu sekam padi

yang direndam dijemur di bawah sinar matahari sampai kadar air 17% -

19%, setelah sekam padi mencapai kadar air 17% - 19%, lalu masukkan

kedalam kantong plastik untuk menjaga kestabilan kadar air (Rahmadi,

2003)

2. Sabut Kelapa

Sabut Kelapa yang digunakan berasal dari buah kelapa yang tua, karena

mudah untuk dikeringkan (Marpaung, T dan Teterissa, J. J, 1988). Sabut

Kelapa direndam dengan air pada suhu kamar ± 24 jam untuk

mempermudahkan dalam membersihkan sabut kelapa dari ampas –

ampasnya dan kulit luarnya. Sabut kelapa yang sudah direndam dengan

air diambil dari kulit luarnya dengan cara dipukul – pukul sampai

terkelupas dengan kulit luarnya, setelah sabut kelapa sudah bersih

kemudian diperas – peras untuk menghilangkan kotoran dan bau. Setelah

itu sabut dijemur dbawah sinar matahari sampai kadar air 17% - 19%,

kemudian dipotong –potong dengan panjang 0,5 -2cm lalu dimasukan ke

dalam kantong plastik dengan tujuan menjaga kadar air.

3. Semen Portland

Semen yang digunakan untuk pembuatan batako adalah Semen Gresik

Tipe I

4. Agregat

Agregat yang digunakan adalah pasir

5. Air

Air yang digunakan adalah PDAM

3.3.2. Komposisi Batako (Bata Beton)

Dalam melakukan penelitian ini digunakan komposisi 1 : 4

berdasarkan peneliti terdahulu untuk mengetahui komposisi batako yang

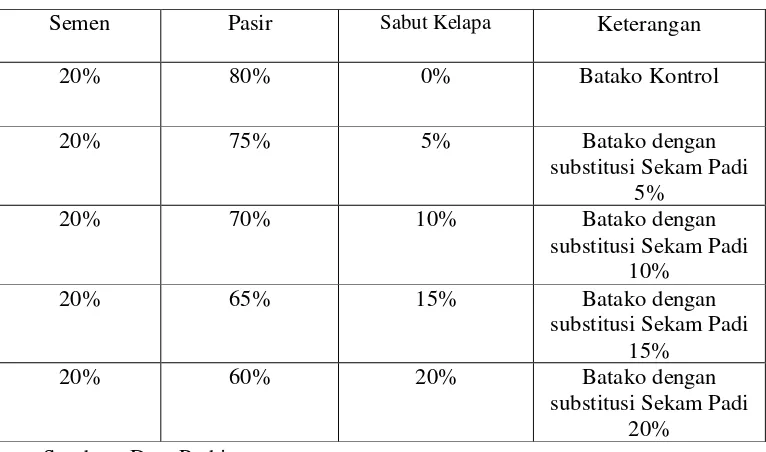

Tabel 3.1. Komposisi Batako dengan Bahan Baku Limbah Sekam Padi

Semen Pasir Sekam Padi Keterangan

20% 80% 0% Batako Kontrol

20% 75% 5% Batako dengan

substitusi Sekam Padi 5%

20% 70% 10% Batako dengan

substitusi Sekam Padi 10%

20% 65% 15% Batako dengan

substitusi Sekam Padi 15%

20% 60% 20% Batako dengan

substitusi Sekam Padi 20%

Sumber : Data Perhitungan

Tabel 3.2. Komposisi Batako dengan Bahan Baku Limbah Sabut Kelapa

Semen Pasir Sabut Kelapa Keterangan

20% 80% 0% Batako Kontrol

20% 75% 5% Batako dengan

substitusi Sekam Padi 5%

20% 70% 10% Batako dengan

substitusi Sekam Padi 10%

20% 65% 15% Batako dengan

substitusi Sekam Padi 15%

20% 60% 20% Batako dengan

substitusi Sekam Padi 20%

Sumber : Data Perhitungan

[image:41.612.128.511.439.665.2]3.3.3.Pembuatan Batako (Bata Beton)

Benda uji yang dibuat dan digunakan adalah Batako (Bata Beton)

berbentuk persegi dengan ukuran 10 x 10 x 10 cm. Cara kerja dalam penelitian

ini di lakukan dengan mencampurkan limbah sekam padi dan sabut kelapa

dengan variasi yang ditentukan, didistribusikan keseluruh cetakan secara

merata kemudian dipress dan dipadatkan dapat dilihat pada Lampiran D

Tahap pelaksanaan penelitian secara garis besar ditunjukkan oleh kerangka

sebagai berikut:

3.2 Gambar Kerangka Penelitian Ide Penelitian

Identifikasi Masalah

Persiapan

Analisa data dan Pembahasan Uji Kelayakan:

§ Uji Tampak Luar

§ Uji Kuat Tekan

§ Uji Penyerapan Air

Persiapan bahan, alat dan lokasi

Kesimpulan dan Saran Pembuatan Sampel

3.3.4 Var iabel Penelitian

Variabel yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Var iabel yang ditetapkan

1) Rasio

a. Komposisi campuran batako (Semen : Pasir = 1 : 4 )

b. Rasio perbandingan bahan baku berupa pasir divariasikan

dengan sekam padi atau sabut kelapa, antara lain : 100%:0%;

95%:5%; 90%:10%; 85%:15%; dan 80%: 20%, dari bahan

baku.

2) Umur Batako (hari) : 9, 18, dan 28 hari

Dengan menetapkan komposisi semen, agregat halus (pasir), sekam

padi atau sabut kelapa dan air.

2. Par ameter yang diamati

1) Uji Tampak Luar

2) Uji Penyerapan Air

58

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Batako (Bata Beton) dengan substitusi limbah sabut kelapa 10% dari berat

agregat dan umur 28 hari, mencapai kuat tekan 35,06 Kg/cm2 dan daya

serap air 25,75% mencapai mutu III SNI S-04-1989-F.

2. Batako (Bata Beton) dengan substitusi limbah sekam padi 10% dari berat

agregat dan umur 28 hari, mencapai kuat tekan 26,50 Kg/cm2 dan daya

serap air 25,80% mencapai mutu IV SNI S-04-1989-F.

5.2 Sar an

1. Perlu dilakukan penelitian lanjutan untuk memperoleh mutu I dan II SNI

S-04-1989-F, dengan merubah perbandingan komposisi campuran.

2. Perlu dilakukan penelitian lanjutan dengan menggunakan pasir (agregat)

yang butirannya bertahan diatas ayakan 4,8 mm (5 mm) sebagai campuran

batako

Adinata, P., 2006, “Pemanfaatan Limbah Debu Industri Peleburan Besi sebagai Bahan

Campuran Pembuatan Bata Beton (Batako)”, . Jurusan Teknik Lingkungan Fakultas

Teknik Sipil dan Perencanaan UPN “Veteran” Jawa Timur. Surabaya

Anonim, 2002, Standart Nasional Indonesia, SNI 03 – XXXX - 2002, “Tata cara perhitungan

struktur beton untuk bangunan”. Badan Standarisasi Nasional.

Anonim, 2009, “Pengolahan Serabut Kelapa menjadi papan par tikel dengan batang pisang

sebagai

pelapisnya

pada

Interior

Bangunan”,

URL:http://www.Isroful’s

blog.com./2009/hmt , 20 januari 2011.

Anonim, 2011, “ Sekam Padi sebagai Sumber Energi Alternatif dalam Rumah Tangga

Petani”. Badan Penelitian dan Pengembangan Pertanian, Dapartemen Pertanian.

http://www.pustaka.litbang.deptan.go.id/bppi/lengkap/sekampadi.pdf. 20 januari 2011

Anonim, 2011, “Pemanfaatan Batu Apung untuk pembuatan Batako Ringan”.Universitas

Sumatra Utara.

Anonim, 2011, “Curing Time Concrete”, 4 Desember 2011.

Muller, C. dkk., 2006, “Modul Pelatihan Pembuatan Ubin atau Paving Blok dan Batako”,

Jurusan Teknik Lingkungan Fakultas Teknik Sipil dan Perencanaan UPN “Veteran” Jawa

Timur, Surabaya.

Emil, D. Penny, 2009, “Pemanfaatan Limbah Sekam Padi dalam proses pembuatan Paving

Blok”, Jurusan Teknik Lingkungan Fakultas Teknik Sipil dan Perencanaan ITS,

Surabaya.

Marpaung, T dan Teterissa, J. J, 1988, “ Potensi Limbah Padi untuk Industri”, Direktorat

Jendaral Perkebunan, Departemen Pertanian.

Munir, M., 2008, “Pemanfaatan Abu Batu Bara (

FLY ASH

) Untuk

HOLLOW BLOCK

yang

ber mutu dan aman bagi lingkungan”, 20 Januari 2011

Paramita, S. Arning, 2007, “Pemanfaatan Limbah Pertanian (Sekam Padi) menjadi Asam

Formiat (HCOOH)”. Jurusan Teknik Lingkungan Fakultas Teknik Sipil dan

Perencanaan UPN “Veteran” Jawa Timur, Surabaya.

Rahmadi, A., 2003, “ Pemanfaatan Limbah Industri Pengolahan Hasil Hutan menjadi

Papan Semen dengan menggunakan beberapa Perekat Alternatif”. Jurusan Teknik

Lingkungan FTSP. ITS.

Supribadi,

1986,

“Bata

bangunan

Gedung”.http://data.ictcenter-purwodadi.net/sumber_belajar/bse%20smk%20%28e%29/teknik%20konstruksi%20bang

unan%20gedung%202/teknik%20kontruksi%20bangunan%20gedung%202.pdf

.Bandung. 20 januari 2011.

Wijanarko,W., 2008, “Landasan Teori beton Ringan dengan bahan tambahan J erami