PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN BATU APUNG (PUMICE)

SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

TESIS

Oleh

YUSAK YULIAN

087026030/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN BATU APUNG (PUMICE)

SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh

Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika

pada Program Pascasarjana Fakultas MIPA

Universitas Sumatera Utara

Oleh

YUSAK YULIAN

087026030/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis

: PEMBUATAN DAN KARAKTERISASI

BATAKO RINGAN DENGANMEMANFAATKAN BATU APUNG (PUMICE) SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

Nama Mahasiswa

:

YUSAK YULIAN Nomor Induk Mahasiswa : 08 70 26 030Program Studi : Magister Ilmu Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

Prof. Dr. Eddy Marlianto, M.Sc Dr. Anwar Dharma Sembiring, M.S Ketua Anggota

Ketua Program Studi, Dekan,

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN

DENGAN MEMANFAATKAN BATU APUNG (PUMICE)

SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

T E S I S

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 21 Juni 2010

PERNYATAAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Yusak Yulian N I M : 08 70 26 030

Program Studi : Magister Ilmu Fisika Jenis Karya Ilmu : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui dan memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive Royalty Free Right) atas Tesis saya yang berjudul :

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN DENGAN MEMANFAATKAN BATU APUNG (PUMICE) SEBAGAI AGREGAT

UNTUK BAHAN KEDAP SUARA

Beserta perangkat yang ada (jika diperlukan). Dengan Hak bebas Royalti Non-Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini diperbuat dengan sebenarnya.

Medan, 21 Juni 2010

Telah diuji pada Tanggal : 21 Juni 2010

PANITIA PENGUJI TESIS

Ketua : Prof. Eddy Marlianto, M.Sc

Anggota : 1. Dr. Anwar Dharma Sembiring, M.S 2. Dr. Marhaposan Situmorang

RIWAYAT HIDUP

DATA PRIBADI Nama Lengkap

Tempat dan Tanggal Lahir Alamat Rumah

Telepon/Faks/HP e-mail

Instansi Tempat Bekerja Alamat Kantor Telepon : : : : : : : :

Yusak Yulian, S.Si Medan, 26 Juli 1969

Jl. Sei Bilah No. 127/117 Medan; 20121 (061) 4529005 / - / 081533261855

SMA Swasta TP. Mardi Lestari Medan Jl. Gatot Subroto No. 200 Medan (061) 4571320 DATA PENDIDIKAN SD SMP SMA Strata-1 Strata-2 : : : : :

SD Negeri 060919 Medan SMP Negeri 6 Medan SMA Negeri 4 Medan FMIPA USU

PSMF PPs FMIPA USU

KATA PENGANTAR

Pertama sekali kami memanjatkan puji dan syukur kehadirat Tuhan Yang Maha Esa , atas berkat dan kasih karuniaNya sehingga tesis ini dapat terselesaikan.

Kami ucapkan terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kamin dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah kami mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara , Prof.Dr.dr.Syahril Pasaribu, DTM&H, M.Sc(CTM), Sp.A(K) atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaiakan pendidikan Program Magister Sains.

Dekan Fakultas MIPA Universitas Sumatera Utara, Prof. Dr. Eddy Marlianto, M.Sc, atas kesempatan yang diberikan kepada kami menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika Prof. Dr. Eddy Marlianto, M.Sc , Sekretaris Program Studi Magister Fisika, Drs. Nasir Saleh, M.Eng.Sc, beserta seluruh Staf Pengajar pada Program Studi Pascasarjana Fakultas MIPA Universitas Sumatera Utara yang telah banyak membagikan Ilmu selama perkuliahan.

Terima kasih yang tak terhingga dan penghargaan yang setinggi-tingginya kami ucapkan kepada Prof. Dr. Eddy Marlianto, M.Sc, selaku Pembimbing Utama yang dengan penuh perhatian dan telah memberi dorongan, bimbingan dan pandangan pada kami, demikian juga kepada Dr. Anwar Dharma Sembiring, M.S, selaku Co Pembimbing dengan penuh kesabaran menuntun dan membimbing kami hingga selesainya penelitian ini.

Terima kasih kepada Sdr. Mulkan, Dodi dan Zulfikri selaku staf Administrasi yang banyak membantu dan memberikan pelayanan terbaik kepada kami.

Terima kasih kepada Bapak Aman, Deri dan Febi selaku staf laboratorium Penelitian FMIPA USU dan LIDA yang banyak membantu dalam pengujian sampel pada penelitian ini..

Kepada ibunda tercinta Rosmi yang selalu mendukung dalam doa dan Istri tersayang Sri Susi Br Ginting, SH. serta anak-anakku yang terkasih Yosafat Yan Fermi So, Daniel Gerry So, yang banyak berkorban materi dan memberi motivasi, juga Abang, Kakak, terima kasih atas pengorbanan kalian baik berupa moril maupun materil.

Kepada Ketua Yayasan SMA TP Mardi Lestari yang telah memberi kesempatan kepada kami untuk mendapatkan Program Beasiswa S-2 ini , serta guru-guru SMA TP Mardi Lestari Medan, guru-guru SMP Brigjend Katamso Medan, guru-guru SMA Methodist-5 Medan yang telah memberi motivasi sehingga selesainya tesis ini.

Semoga kiranya Tuhan Yang Maha Kuasa selalu melimpahkan Berkat dan Kasih KaruniaNya kepada kita semua. Amin.

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN DENGAN MEMANFAATKAN BATU APUNG (PUMICE)

SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

ABSTRAK

Telah dilakukan penelitian tentang pembuatan batako ringan berbahan dasar semen, pasir dan batu apung . Tujuan penelitian ini adalah pemanfatan batu apung sebagai bahan tambahan batako ringan yang berkualitas dan lebih ekonomis. Variasi komposisi agregat yakni batu apung terhadap pasir adalah 0:80; 10:70; 20:60; 30:50; 40;40; dan 30:50 sedangkan komposisi semen 20 (dalam % massa), proses pencetakan sampel dilakukan dengan cara cetak tekan sebesar 4 MPa dan waktu pengerasan 28 hari secara alami. Parameter pengujian yang dilakukan meliputi:densitas, penyerapan air, kuat tekan, kuat impak, kekerasan dan daya redam suara. Dari hasil pengujian menunjukkan bahwa batako ringan dengan komposisi terbaik pada komposisi 50% batu apung dan 30% pasir, jumlah semen tetap, dan waktu pengerasan 28 hari secara alami. Pada komposisi tersebut batako ringan memiliki nilai densitas = 1,51 g/cm3 ; serapan air = 12,64%; kuat tekan = 4,65; kuat impak = 698,88 J/m2; kekerasan = 95 HVN dan nilai penyerapan suara 10% pada frekuensi 150 Hz. Berdasarakan densitas dan kuat tekan termasuk dalam golongan batako ringan struktur.

THE MANUFACTURE AND CHARACTERIZATION OF LIGHTWEIGHT CONCRETE BRICK BY USING PUMICE AS AGGREGATE

FOR SOUNDS ABSORBER MATERIALS.

ABSTRACT

A research on the manufacture of lightweight concrete brick, cement, sand, and pumice-based. The purpose of this research is the utilization of pumice as a lightweight additive-quality brick and more economical. Variation of the aggregate composition of the pumice sand is 0:80, 10:70, 20:60, 30:50; 40; 40; and 30:50 while the cement composition 20 (in% mass), the sample casting process is done by press at 4 MPa and the hardening time of 28 days naturally. Testing parameters include: density, water absorption, compressive strength, impact strength, hardness and sound damping power. The results show that the lightweight concrete brick with the best composition on the composition of 50% pumice and 30% sand, the amount of cement equipment, and drying time 28 days naturally. Light on the composition of the brick has a value of density = 1.51 g/cm3; water absorption = 12.64%, compressive strength = 4.65; impact strength = J/m2 698.88; hardness = 1995 HVN and sound absorption value of 10% at a frequency of 150 Hz . Based on the density and compressive strength are included in the class structure of light brick.

DAFTAR ISI

Halaman

KATA PENGANTAR i

ABSTRAK iii ABSTRACT iv DAFTAR ISI

DAFTAR TABEL

v viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN xi

BAB I PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Perumusan Masalah 2

1.3. Batasan Masalah 2

1.4. Tujuan Penelitian 3

1.5. HipotesaPenelitian 3

1.6. Manfaat Penelitian 3

BAB II TINJAUAN PUSTAKA 4

2.1. Batako 4

2.1.1. Faktor-faktor yang mempengaruhi mutu batako 5

2.1.2. Klasifikasi batako 6

2.2. Beton 6

2.3. Batu Apung (pumice) 9

2.4. Semen 11

2.5. Pasir 12

2.7. Akustik 14

2.7.1. Bunyi (sound) 14

2.7.2. Taraf Intensitas Bunyi 15

2.7.3 Kebisingan (noise) 15

2.8. Karakteristik Bahan 17

2.8.1. Densitas 17

2.8.2. Daya Serap Air (Water Absorbtion) 17 2.8.3. Kuat Tekan (Compressive Strength) 18 2.8.4. Kuat Impak (Impact Strength) 19

2.8.5. Kekerasan (Hardness) 20

2.8.6 Daya Serap Suara 22

BAB III METODOLOGI PENELITIAN 23

3.1. Tempat dan Waktu Penelitian 23

3.2. Bahan Baku 23

3.3. Peralatan 23

3.4. Variabel dan Parameter 25

3.5. Prepasi Sampel Batako Ringan Batu Apung 25 3.6. Pengujian Sampel Batako Ringan Batu Apung 28

3.6.1. Uji Densitas 28

3.6.2. Uji Penyerapan Air 29

3.6.3. Uji Kuat Tekan 29

3.6.4. Uji Kuat Impak 30

3.6.5. Uji Kekerasan 31

3.6.6. Uji Daya Serap Suara 31

BAB IV HASIL DAN PEMBAHASAN 33

4.1. Densitas 33

4.2. Penyerapan Air 34

4.3. Kuat Tekan 36

4.4. Kuat Impak 37

4.5. Kekerasan 38

BAB V KESIMPULAN DAN SARAN 48

5.1. Kesimpulan 48

5.2. Saran 49

DAFTAR PUSTAKA 50

DAFTAR TABEL

Nomor

Tabel Judul Halaman

2.1. 2.2. 2.3. 3.1. 6.1. 6.2. 6.3. 6.4. 6.5. 6.6. 6.7. 6.8. 6.9. 6.10. 6.11. 6.12.

Komposisi Kimia Batu Apung Komposisi Utama Semen Portland Kecepatan Bunyi dan Suhu

Komposisi Pencampuran Bahan Baku Batako Ringan Data Pengukuran Densitas

Data Pengukuran Penyerapan Air Data Pengukuran Kuat Tekan Data Pengukuran Kuat Impak Data Pengukuran Kekerasan

Data Pengukuran Koefisien Penyerapan Suara Komposisi 0% Batu Apung

Data Pengukuran Koefisien Penyerapan Suara Komposisi 10% Batu Apung

Data Pengukuran Koefisien Penyerapan Suara Komposisi 20% Batu Apung

Data Pengukuran Koefisien Penyerapan Suara Komposisi 30% Batu Apung

Data Pengukuran Koefisien Penyerapan Suara Komposisi 40% Batu Apung

Data Pengukuran Koefisien Penyerapan Suara Komposisi 50% Batu Apung

DAFTAR GAMBAR

Nomor

Gambar J u d u l Halaman

2.1. 2.2. 2.3. 2.4. 2.5. 2.6. 2.7. 3.1. 3.2. 3.3. 4.1. 4.2. 4.3. 4.4. 4.5 4.6.1. Bentuk-bentuk batako a. Batako Padat b. Batako Berlubang Batu Apung

Perbandingan Tingkat Bunyi Beberapa Sumber Ilustrasi Skematis Pengujian Impak dengan Benda Uji Charpy

Skematis Prinsif Identasi dengan Metode Brinell Skematis Prinsif Identasi dengan Metode Vikers Pemantulan Energi Bunyi pada Material

Diagram Alir Prepasi Batako Ringan Berbahan Batu Apung Prinsip Penimbangan Massa di Dalam Air

Pengujian Daya Serap Suara a. Pengukuran Energi Datang b. Pengukuran Energi Serap

Grafik Hubungan Densitas Terhadap Prosentase

Penambahan Batu Apung pada Pembuatan Batako Ringan Grafik Hubungan Penyerapan Air Terhadap Prosentase Penambahan Batu Apung pada Pembuatan Batako Ringan Grafik Hubungan Kuat Tekan Terhadap Prosentase Penambahan Batu Apung pada Pembuatan Batako Ringan Grafik Hubungan Kuat Impak Terhadap Prosentase Penambahan Batu Apung pada Pembuatan Batako Ringan Grafik Hubungan Kekerasan Terhadap Prosentase

Penambahan Batu Apung pada Pembuatan Batako Ringan Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi

4.6.2.

4.6.3.

4.6.4.

4.6.5.

4.6.6.

4.6.7.

4.6.8.

4.6.9.

4.6.10

pada Batako dengan Komposisi 0% Batu Apung

Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi pada Batako dengan Komposisi 10% Batu Apung

Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi pada Batako dengan Komposisi 20% Batu Apung

Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi pada Batako dengan Komposisi 30% Batu Apung

Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi pada Batako dengan Komposisi 40% Batu Apung

Grafik Hubungan Tingkat Penyerapan Terhadap Frekuensi pada Batako dengan Komposisi 50% Batu Apung

Grafik Hubungan Koefisien Absorbsi Terhadap Komposisi Batu Apung pada Frekuensi 125 Hz

Grafik Hubungan Koefisien Absorbsi Terhadap Komposisi Batu Apung pada Frekuensi 150 Hz

Grafik Hubungan Koefisien Absorbsi Terhadap Komposisi Batu Apung pada Frekuensi 500 Hz

Grafik Hubungan Koefisien Absorbsi Terhadap Komposisi Batu Apung pada Frekuensi 1000 Hz

39

40

41

42

43

44

45

45

46

DAFTAR LAMPIRAN

Nomor

Lampiran J u d u l Halaman

A B C D E F G H

Perhitungan Untuk Menentukan Densitas Perhitungan Untuk Menentukan Penyerapan Air Perhitungan Untuk Menentukan Kuat Tekan Perhitungan Untuk Menentukan Kuat Impak Perhitungan Untuk Menentukan Kekerasan

Perhitungan Untuk Menentukan Koefisien Penyerapan Suara Koefisien Penyerapan Bahan-bahan Bangunan

Foto-foto Peralatan, Pengujian dan Sampel

PEMBUATAN DAN KARAKTERISASI BATAKO RINGAN DENGAN MEMANFAATKAN BATU APUNG (PUMICE)

SEBAGAI AGREGAT UNTUK BAHAN KEDAP SUARA

ABSTRAK

Telah dilakukan penelitian tentang pembuatan batako ringan berbahan dasar semen, pasir dan batu apung . Tujuan penelitian ini adalah pemanfatan batu apung sebagai bahan tambahan batako ringan yang berkualitas dan lebih ekonomis. Variasi komposisi agregat yakni batu apung terhadap pasir adalah 0:80; 10:70; 20:60; 30:50; 40;40; dan 30:50 sedangkan komposisi semen 20 (dalam % massa), proses pencetakan sampel dilakukan dengan cara cetak tekan sebesar 4 MPa dan waktu pengerasan 28 hari secara alami. Parameter pengujian yang dilakukan meliputi:densitas, penyerapan air, kuat tekan, kuat impak, kekerasan dan daya redam suara. Dari hasil pengujian menunjukkan bahwa batako ringan dengan komposisi terbaik pada komposisi 50% batu apung dan 30% pasir, jumlah semen tetap, dan waktu pengerasan 28 hari secara alami. Pada komposisi tersebut batako ringan memiliki nilai densitas = 1,51 g/cm3 ; serapan air = 12,64%; kuat tekan = 4,65; kuat impak = 698,88 J/m2; kekerasan = 95 HVN dan nilai penyerapan suara 10% pada frekuensi 150 Hz. Berdasarakan densitas dan kuat tekan termasuk dalam golongan batako ringan struktur.

THE MANUFACTURE AND CHARACTERIZATION OF LIGHTWEIGHT CONCRETE BRICK BY USING PUMICE AS AGGREGATE

FOR SOUNDS ABSORBER MATERIALS.

ABSTRACT

A research on the manufacture of lightweight concrete brick, cement, sand, and pumice-based. The purpose of this research is the utilization of pumice as a lightweight additive-quality brick and more economical. Variation of the aggregate composition of the pumice sand is 0:80, 10:70, 20:60, 30:50; 40; 40; and 30:50 while the cement composition 20 (in% mass), the sample casting process is done by press at 4 MPa and the hardening time of 28 days naturally. Testing parameters include: density, water absorption, compressive strength, impact strength, hardness and sound damping power. The results show that the lightweight concrete brick with the best composition on the composition of 50% pumice and 30% sand, the amount of cement equipment, and drying time 28 days naturally. Light on the composition of the brick has a value of density = 1.51 g/cm3; water absorption = 12.64%, compressive strength = 4.65; impact strength = J/m2 698.88; hardness = 1995 HVN and sound absorption value of 10% at a frequency of 150 Hz . Based on the density and compressive strength are included in the class structure of light brick.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Batu bata merupakan salah satu material sebagai pembuat dinding bangunan yang terbuat dari tanah liat dan dibakar sampai berwarna kemerah-merahan. Meningkatnya pembangunan perumahan maka meningkat pula permintaan dan produksi batu bata sehingga akan merusak lingkungan khususnya lahan pertanian karena tanah liat terus di gali. Disamping itu proses pembakaran batu bata akan menimbulkan polusi udara. Batako sebagai alternatif pengganti batu bata untuk bangunan dinding diharapkan mampu mengatasi permasalahan tersebut.

Batako merupakan beton ringan yang pengerasannya tidak dibakar dengan bahan pembentuknya berupa campuran semen, agregat halus ( pasir ), dan air. Karakteristik batako yang ada dipasaran memiliki densitas rata-rata > 2000 kg/m3, dengan kuat tekan 3 – 5 MPa (Simbolon, T. 2009).

Keuntungan batako dari batu bata antara lain : setiap m2 luas dinding lebih sedikit jumlah batako yang dibutuhkan secara kuantitatif terdapat penghematan, seperti penghematan adukan sampai 75%, berat tembok diperingan sampai dengan 50% dengan demikian fondasinya bisa berkurang dan tembok tidak perlu diplester karena sudah cukup baik.(Wijanarko, W. 2008)

Dengan semakin majunya teknologi, perkembangan peralatan yang digunakan manusia didalam suatu gedung semakin meningkat. Baik peralatan tersebut berupa sarana informasi, komunikasi, produksi, transportasi maupun hiburan. Sebahagian besar peralatan tersebut menghasilkan suara-suara yang tidak diinginkan sehingga menimbulkan kebisingan. Untuk mengatasi hal tersebut dikembangkan berbagai jenis bahan peredam suara. Disamping itu peredam suara juga dibutuhkan untuk menciptakan bangunan atau gedung dengan karakteristik akustik tertentu sehingga tercipta kenyamanan bagi penggunanya.

Jenis bahan peredam suara yang sudah ada yaitu bahan berpori, resonator dan panel. Dari ketiga jenis bahan berporilah yang sering digunakan. Khususnya untuk mengurangi kebisingan pada ruang-ruang yang sempit seperti perumahan dan perkantoran. Hal ini karena bahan berpori lebih murah dan ringan dibanding jenis peredam lainnya.(Khuriati, A. 2006)

Berdasarkan fakta diatas penulis tertarik membuat batako ringan yang memiliki densitas kecil , kuat tekan menyamai kuat tekan batu bata dan kedap suara yang digunakan sebagai bahan kedap suara dengan memanfaatkan batu apung yang tidak memiliki nilai ekonomis sehingga nilai jual batako menjadi lebih murah.

1.2. Perumusan Masalah

Yang merupakan masalah dalam penelitian ini adalah :

1. Apakah kekuatan mekanik batako dengan penambahan batu apung dapat menyamai kekuatan mekanik bata konvensional.

2. Apakah batako dengan bahan campuran batu apung memiliki kedap suara yang lebih baik dari pada tanpa batu apung.

1.3. Batasan Masalah

Pada penelitian ini penulis membatasi masalah pada pengujian sifat fisis

70%, 60%, 50%, 40%, 30% massa dan komposisi batu apung: 10%, 20%, 30%, 40% dan 50% massa dari massa agregat yang digunakan.

1.4. Tujuan Penelitian

1. Untuk memanfaatkan batu apung sebagai bahan tambahan pembuatan batako ringan.

2. Untuk mengetahui rasio terbaik bahan penyusun batako ringan yaitu : semen, pasir, dan batu apung.

3. Untuk mengetahui sifat fisis ( densitas, penyerapan air, daya kedap suara) dan sifat mekanik (kuat tekan, kuat impak, hardness ) batako ringan.

4. Membandingkan kedap suara antara batako dengan bahan campuran batu apung dengan batako hanya berbahan pasir.

1.5. Hipotesa.

Pemanfaatan batu apung sebagai agregat ringan alam dalam pembuatan batako dapat dihasilkan batako ringan dengan densitas < 1800 kg/cm3 dengan kuat tekan 2 MPa – 7 MPa.

1.6. Manfaat Penelitian.

Adapun manfaat penelitian ini adalah untuk menambah informasi pengetahuan tentang pembuatan dan karakterisasi serta pemanfaatan batu apung untuk pembuatan batako ringan. Dengan penelitian ini diharapkan menghasilkan batako yang lebih ringan dan bersifat kedap suara yang baik.

BAB II

TINJAUAN PUSTAKA

2.1. Batako

Batako merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata yang tersusun dari komposisi antara pasir, semen portland dan air dengan perbandingan 1 semen : 4 pasir. Batako difokuskan sebagai konstruksi-konstruksi dinding bangunan non struktural. Bentuk dari batako itu sendiri terdiri dari dua jenis, yaitu batako yang berlubang (hollow block) dan batako yang tidak berlubang (solid block) serta mempunyai ukuran yang bervariasi. (Wijanarko, W. 2008)

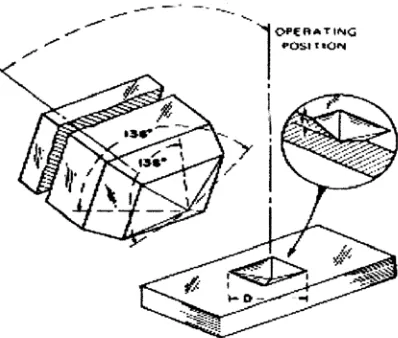

a. Batako padat b. Batako berlubang Gambar 2.1. Bentuk-bentuk batako: a. Batako padat; b. Batako berlubang

Persyaratan batako menurut PUBI-(1982) pasal 6 yang dikutip oleh Wijanarko, W. 2008 antara lain “ permukaan batako harus mulus, berumur minimal satu bulan, pada waktu pemasangan harus sudah kering , berukur panjang ± 400 mm, lebar ± 200 mm, dan tebal ±100 – 200mm, kadar air 25-35%, dengan kuat tekan 2 – 7 MPa”.

Hasil penelitian laboratorium yang pernah dilakukan untuk batako berumur 28 hari diperoleh: berat fisik rata-rata sebesar 12,138 kg, densitas rata-rata sebesar 2,118 gr/cm3, penyerapan air sebesar 12,876%, dan kuat tekan rata-rata sebesar 1,97 MPa.(Darmono, 2009)

2.1.1 Faktor-faktor yang Mempengaruhi Mutu Batako

Menurut SII yang dikutip oleh Darmono, yang mempengaruhi mutu batako adalah : f aktor air semen (f.a.s), umur batako, dan kepadatan batako.

Faktor air semen adalah perbandingan antara berat air dan berat semen dalam campuran adukan. Pada dasarnya semen memerlukan jumlah air sebesar 32% berat semen untuk berekasi secara sempurna, akan tetapi apabila kurang dari 40% berat semen maka reaksi kimia tidak selesai dengan sempurna. Apabila kondisi seperti ini dipaksakan akan mengakibatkan kekuatan batako bekurang. Jadi air yang di butuhkan untuk bereaksi dengan semen dan untuk memudahkan pembuatan batako, nilai f.a.s pada pembuatan dibuat pada kondisi adukan lengas tanah, karena dalam kondisi ini adukan dapat dipadatkan secara optimal. Disini tidak dipakai patokan angka f.a.s. dan diasumsikan bekisar antara 0,3 sampai 0,6 atau disesuaikan dengan kondisi adukan agar mudah dikerjakan.

Mutu batako (kuat tekan) batako bertambah tinggi dengan bertambahnya umur batako. Oleh karena itu sebagai standar kekuatan batako dipakai kekuatan pada umur batako 28 hari.

2.1.2. Klasifikasi Batako

Berdasarkan PUBI 1982, sesuai dengan pemakaiannya batako diklasifikasikan dalam beberapa kelompok sebagai beriku :

1. Batako dengan mutu A1, adalah batako yang digunakan untuk konstruksi yang tidak memikul beban, dinding penyekat serta konstruksi lainya yang selalu terlindung dari cuaca luar.

2. Batako dengan mutu A2, adalah batako yang digunakan hanya untuk hal-hal seperti dalam jenis A1, tetapi hanya permukaan konstruksi dari batako tersebut boleh tidak diplester.

3. Batako dengan mutu B1, adalah batako yang digunakan untuk konstruksi yang memikul beban, tetapi penggunaanya hanya untuk konstruksi yang terlindung dari cuaca luar (untuk konstruksi di bawah atap).

4. Batako dengan mutu B2, adalah batako untuk konstruksi yang memikul beban dan dapat digunakan untuk konstruksi yang tidak terlindung. (Darmono, 2009)

2.2. Beton

Beton adalah suatu komposit dari beberapa bahan batu-batuan oleh bahan ikat. Bahan dibentuk dari agregat campuran (halus dan kasar) dan ditambah dengan pasta semen.

Kemajuan teknologi beton yang dikembangkan untuk mengulangi kekurangan yang dimiliki beton normal disebut beton special. Beton spesial biasanya terbuat dari campuran semen Portland dan agregat alami dan dibuat secara konvensional. Beberapa jenis beton yang bisa dikatagorikan sebagai beton special diantaranya adalah:

a. Beton Ringan (Lightweight Concrete)

Teknologi bahan bangunan berkembang terus, salah satunya beton ringan aerasi (Aerated Lightweigt Concrete) atau sering disebut juga (Auto Aerated Concrete). Sebutan lainnya Autoclaved Concrete, Celular concrete, Porous Concrete. Tujuan penggunaan beton ringan adalah untuk mengurangi berat sendiri dari struktur sehingga komponen struktur pendukungnya seperti pondasi akan menjadi lebih hemat.

Pembuatan beton ringan ini pada prinsipnya membutuhkan rongga di dalam beton. Ada beberapa metode yang dapat digunakan untuk membuat beton lebih ringan adalah sebagai berikut(Wijanarko, W. 2008) :

1. Dengan membuat gelembung-gelembung gas/udara dalam adukan semen sehingga terjadi banyak pori-pori udara didalam betonnya. Salah satu cara yang dapat di lakukan dengan menambah bubuk alumunium ke dalam campuran adukan beton.

2. Dengan menggunakan agregat ringan, misalnya tanah liat bakar, batu apung atau agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari pada beton biasa.

3. Dengan cara membuat beton tanpa menggunakan butir-butir agregat halus atau pasir yang disebut beton non pasir.

Menurut Wijanarko, W. 2008 yang dikutipnya dari Tjokrodimuljo, 1996, secara garis besar pembagian penggunaan beton ringan dapat dibagi tiga yaitu:

1. Untuk non struktur dengan nilai densitas antara 240 – 800 kg/m3 dan kuat tekan dengan nilai 0,35 – 7 MPa digunakan untuk dinding pemisah atau dinding isolasi.

2. Untuk struktur ringan dengan nilai densitas antara 800 – 1400 kg/m3 dan kuat tekan dengan nilai 7 – 17 MPa digunakan untuk dinding memikul beban.

3. Untuk struktur dengan nilai densitas antara 1400 – 1800 kg/m3 dan kuat tekan > 17 MPa digunakan sebagai beton normal.

Menurut Wijanarko, W. 2008 yang dikutipnya dari Dobrowolski, 1998, pembagian beton menurut penggunaan dan persyaratannya dibagi atas:

1. Beton dengan berat jenis rendah (Low-Density Concretes) dengan nilai densitas 240 – 800 kg/m3 dan nilai kuat tekan 0,35 – 6,9 MPa.

2. Beton dengan kekuatan menengah (Moderate-Trength Lighweight Concretes) dengan nilai densitas 800 – 1440 kg/m3 dan nilai kuat tekan 6,9 – 17,3 MPa.

3. Beton ringan struktur (Structural Lighweight Concrete) dengan nilai densitas 1440 - 1900 kg/m3 dan nilai kuat tekan > 17,3 MPa.

Menurut Wijanarko, W. 2008 yang dikutipnya dari Neville and Brooks. 1987, pembagian beton menurut penggunaan dan persyaratannya dibagi atas :

1. Beton ringan struktur (Structural Lighweight Concretes) dengan nilai densitas 1400 - 1800 kg/m3 dan nilai kuat tekan > 17 MPa.

2. Beton ringan untuk pasangan batu (Masonry Concretes) dengan nilai densitas 500 - 800 kg/m3 dan nilai kuat tekan 7 – 14 MPa.

b. Beton Tinggi ( Highstrength Concrete)

Beton dengan kuat tekan yang lebih besar dari 40 MPa sudah bisa dikatagorikan sebagai beton bermutu tinggi. Beton ini dikembangkan untuk membuat struktur yang menuntut tingkat kepentingan yang tinggi misalnya bangunan-bangunan dengan tingkat keamanan tinggi seperti jembatan, gedung tinggi, reaktor nuklir dan lain-lain.(Syaram, Z.2009)

c. Beton dengan Workabilitas Tinggi (High Workability Concrete)

Umumnya tingkat kesulitan dalam pengerjaan beton dikaitkan dengan tingkat keenceran campurannya atau kemampuannya mengalir (flowing consistency), semakin encer beton akan semakin mudah dikerjakan. Encer yang dimaksud bukan semata encer karena diberi banyak air, justru dengan kebanyakan air mutu beton akan semakin rendah karena material penyusunnya bisa terpisah-pisah (segregated). Yang dimaksud disini adalah beton yang mudah mengalir tetapi tetap memiliki mutu yang baik seperti beton normal atau mutu tinggi. (Syaram, Z.2009)

d. Beton Serat (Fiber Reinforced Concrete)

Beton serat adalah beton yang materialnya ditambah dengan komponen serat yang bisa berupa serat baja, plastik, glass ataupun serabut dari bahan alami. Walaupun serat dalam campuran tidak terlalu banyak meningkatkan kekuatan beton terhadap gaya tarik, perilaku struktur beton tetap semakin baik misalnya meningkatkan ketahanan beton terhadap benturan dan menambah kerasnya beton. (Syaram, Z.2009)

2.3. Batu Apung (Pumice)

mengandung buih yang terbuat dari gelembung berdinding gelas, dan biasanya disebut juga sebagai batuan gelas vulkanik silikat.

Gambar 2.2. Batu Apung

Batu apung memiliki densitas yang sangat kecil (<1 g/cm3). Sifat-sifat yang dimiliki oleh batu apung antara lain: densitas 9,8 g/cm3, daya serap air 21 %, dan kuat tekan 30 MPa . Adapun kandungan komposisi kimia yang terdapat dalam batu apung diperlihatkan pada tabel 2.1. Dari tabel ini terlihat bahwa komposisi dominan dari batu apung berturut-turut adalah sebagai berikut : SiO2, Al2O3, K2O, Na2O dan Fe2O3, sedangkan senyawa lainnya relative kecil (<2%). Batu apung dapat digunakan sebagai bahan baku utama untuk pembuatan batako ringan, kerena mempunyai porositas tinggi, densitas rendah, isothermal tinggi, dan tahan terhadap goncangan gempa, (Juwairiah, 2009).

Tabel 2.1. Komposisi Kimia Batu Apung

Komposisi % berat

SiO2 59

Al2O3 16,60

Fe2O3 4,80

CaO 1,80

Na2O 5,2

K2O 5,40

2.4. Semen

Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan berbeda-beda. Semen dapat dibedakan menjadi semen non hidrolik dan hidrolik .

Semen non hidrolik tidak dapat mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non hidrolik adalah kapur. Sedangkan semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air. Contoh semen hidrolik antara lain kapur hidrolik, semen penzzolan, semen terak, semen alam, semen portland, semen Portland ponzzoland, semen Portland terak tanur tinggi, semen alumina dan semen expansif.

( Mulyono,T. 2007)

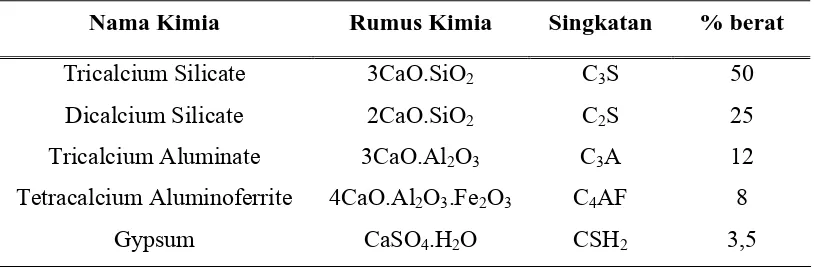

[image:31.595.110.517.465.599.2]Semen Portland adalah material yang mengandung paling tidak 75% kalsium silikat (3CaO.SiO2 dan 2CaO.SiO2), sisanya tidak kurang dari 5% berupa Al silikat, Al ferit silikat, dan MgO. Pada tabel 2.2, ditunjukkan komposisi kimia komponen yang ada di dalam semen portland.

Tabel 2.2. Komposisi Utama Semen Portland

Nama Kimia Rumus Kimia Singkatan % berat

Tricalcium Silicate 3CaO.SiO2 C3S 50

Dicalcium Silicate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium Aluminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gypsum CaSO4.H2O CSH2 3,5

Sumber : Simbolon, T. 2007

Peraturan Beton 1989 (SKBI.1.4.53.1989) membagi semen Portland menjadi lima jenis (SK.SNI T-15-1990-03:2) yaitu:

• Tipe I, semen Portland yang dalam penggunaanya tidak memerlukan persyratan khusus seperti jenis-jenis lainnya.

• Tipe II, semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

• Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

• Tipe IV, Semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah.

• Tipe V, Semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.( Muliyono,T. 2007)

2.5. Pasir.

Pasir merupakan bahan pengisi yang digunakan dengan semen untuk membuat adukan. Selain itu juga pasir berpengaruh terhadap sifat tahan susut, keretakan dan kekerasan pada batako atau produk bahan bangunan campuran semen lainnya.

Pada pembuatan batako ringan ini digunakan pasir yang lolos ayakan kurang dari 5 mm (ASTM E 11-70) dan harus bermutu baik yaitu pasir yang bebas dari lumpur, tanah liat, zat organik, garam florida dan garam sulfat. Selain itu juga pasir harus bersifat keras, kekal dan mempunyai susunan butir (gradasi) yang baik. Menurut Persyaratan Bangunan Indonesia (1982: 23) agregat halus sebagai campuran untuk pembuatan beton bertulang harus memenuhi syarat–syarat sebagai berikut:

1. Pasir harus terdiri dari butir-butir kasar, tajam dan keras. 2. Pasir harus mempunyai kekerasan yang sama.

4. Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak.

5. Pasir harus tidak mudah terpengaruh oleh perubahan cuaca.

6. Pasir laut tidak boleh digunakan sebagai agregat untuk beton. (Wijanarko, W. 2008)

2.6. Air

Air yang dimaksud disini adalah air yang digunakan sebagai campuran bahan bangunan, harus berupa air bersih dan tidak mengandung bahan–bahan yang dapat menurunkan kualitas batako. Menurut PBI 1971 persyaratan dari air yang digunakan sebagai campuran bahan bangunan adalah sebagai berikut :

a. Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak, asam alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat merusak daripada.beton.

b. Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang dipersyaratkan.

c. Jumlah air yang digunakan adukan beton dapat ditentukan dengan ukuran berat dan harus dilakukan setepat-tepatnya.

Air yang digunakan untuk proses pembuatan beton yang paling baik adalah air bersih yang memenuhi syarat air minum. Jika dipergunakan air yang tidak baik maka kekuatan beton akan berkurang. Air yang digunakan dalam proses pembuatan beton jika terlalu sedikit maka akan menyebabkan beton akan sulit untuk dikerjakan, tetapi jika air yang digunakan terlalu banyak maka kekuatan beton akan berkurang dan terjadi penyusutan setelah beton mengeras.

2.7. Akustik

Penataan bunyi pada bangunan merupakan dua tujuan, yaitu untuk kesehatan

(mutlak) dan untuk kenikmatan (diusahakan). Penataan bunyi melibatkan empat elemen yang harus dipahami yaitu sumber bunyi (Sound source), penerima bunyi

(receiver), media dan gelombang bunyi (soundwave). Sumber bunyi dapat berupa benda yang bergetar, misalnya tali suara manusia, senar gitar, loudspeaker, tepuk tangan. Penerima bunyi dapat berupa telinga manusia maupun micropon. Media adalah sarana bagi bunyi untuk merambat, dapat berupa gas, zat cair, maupun zat padat. Tanpa media maka gelombang bunyi tidak akan dapat merambat dari sumber ke penerima bunyi.

Gelombang bunyi dapat merambat langsung melalui udara dari sumbernya ke telinga manusia. Selain itu, sebelum sampai ke telinga manusia, gelombang bunyi dapat juga terpantul–pantul terlebih dahulu oleh permukaan bangunan, menembus dinding atau merambat melalui bangunan. Perjalanan bunyi dari sumber ke telinga akan sangat menentukan karakter ( kualitas dan kuantitas)

bunyi tersebut. Oleh karena itu pengolahan jalan bunyi tadi menjadi sangat penting untuk mendukung pengolahan bunyi agar sesuai keinginan penerima bunyi. Pemilihan bentuk, orientasi dan bahan permukaan ruang akan menentukan karakter jalan bunyi yang kemudian juga menentukan karakter bunyi.

2.7.1. Bunyi (Sound)

Bunyi adalah gelombang getaran mekanik dalam udara atau benda padat yang masih bisa ditangkap telinga normal manusia dengan rentang frekuensi antara 20 – 20.000 Hz. Kepekaan telinga manusia terhadap rentang ini semakin menyempit sejalan dengan pertambahan umur. Bunyi udara (airbone sound)

adalah bunyi yang merambat lewat udara sedangkan bunyi struktur (structural sound) adalah bunyi yang merambat melalui struktur bangunan.

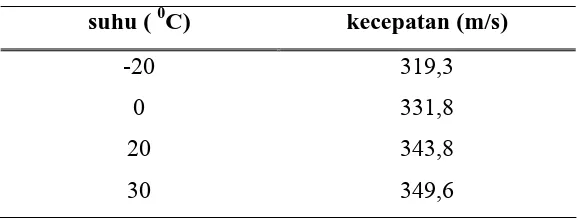

Tabel 2.3 Kecepatan bunyi dan suhu

suhu ( 0C) kecepatan (m/s)

-20 319,3 0 331,8 20 343,8 30 349,6

2.7.2. Taraf Intensitas Bunyi.

Intensitas ambang pendengaran (I0) adalah Intensitas terkecil yang masih dapat menimbulkan rangsangan pendengaran pada telinga manusia adalah 10-12 W/m2, sedangkan intensitas terbesar yang masih dapat diterima telinga manusia tanpa sakit adalah 1 W/m2, yang disebut intensitas ambang pendengaran.

Taraf Intensitas bunyi adalah logaritma perbandingan antara intensitas bunyi dengan intensitas ambang pendengaran manusia. Secara matematis dapat dituliskan (Giancholi, 2001) :

0

log 10

I I

=

β (2.1)

dimana :

β = Taraf intensitas (db) I = Intemsitas bunyi (W/m2)

I0 = Intensitas ambang pendengaran (10-12 W/m2)

2.7.3. Kebisingan ( Noise)

ini disepakati mempunyai tingkat bunyi 0 dB. Ambang sakit (threshold of poin)

adalah kekuatan bunyi yang menyebabkan sakit pada telinga manusia, berenergi 1 x 10-12 W/m2.

Kriteria kebisingan ( Noise Criterion ; NC: disebut juga bunyi latar yang diperkenankan agar aktivitas tak terganggu) adalah tingkat kebisingan terendah yang dipersyaratkan untuk ruang tertentu menurut fungsi utamanya

[image:36.595.159.478.351.719.2]Pengurangan kebisingan (Noise Reduction; NR) adalah pengurangan kekutan bunyi, diukur dalam dB. Kriteria pengurangan kebisingan (Noise Reduction Criteria; NRC) merupakan perhitungan rata-rata, dibulatkan ke bilangan terdekat 0,05, antara 250, 500, 1000, 2000 ( 125 dan 4000 tidak ikut dihitung). Informasi NRC biasanya menyertai papan akustik (Satwiko, P. 2008)

2.8. Karakteristik Bahan 2.8.1. Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah dari pada benda yang bermassa sama yang memiliki densitas yang lebih rendah.

Untuk pengukuran densitas batako menggunakan metode Archimedes mengacu pada standard ASTM C 134-95 dan dihitung dengan persamaan berikut (Juwairiah,2009):

(

)

airk g b

s

pc x

m m m

m

ρ

ρ = − − ( 2.2)

dimana :

ρ

pc = densitas (gr/cm3)ms = massa sample kering (gr)

mb= massa sample setelah di rendam (gr) mg = massa sample digantung didalam air (gr) mk = massa kawat penggantung (gr)

ρ

air = densitas air = 1(gr/cm3)2.8.2. Daya Serap Air (Water Absorption)

dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi dan kemudian menguap dan meninggalkan rongga.

Untuk pengukuran penyerapan air batako menggunakan mengacu pada standar ASTM C 20-93 dan dihitung dengan persamaan berikut (Juwairiah,2009):

x100%

M M M WA

k k j −

= (2.3)

dimana :

WA = Water Absorption (%)

Mk = Massa benda kering (gr)

Mj= Massa benda dalam kondisi jenuh (gr)

2.8.3. Kuat Tekan (Compressive Strength)

Kuat tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan beban dengan luas penampang bahan yang mengalami gaya tersebut.

Untuk pengukuran kuat tekan batako mengacu pada standard ASTM C -133-97 dan dihitung dengan persamaan berikut. (Juwairiah,2009):

A F

P= maks (2.4)

dimana :

P = Kuat Tekan (N/m2) Fmaks = Gaya Maksimum (N)

2.8.3. Kuat Impak (ImpactStrength)

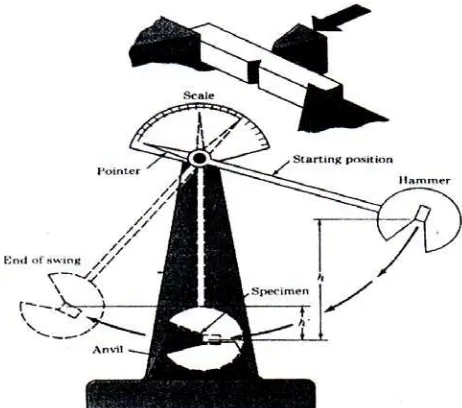

[image:39.595.208.439.294.498.2]Pengujian kuat impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Dasar pengujian impak adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi. Gambar 3.3. memberi ilustrasi suatu pengujian impak dengan metode Charpy:

Gambar 2.4 Ilustrasi skematis pengujian impak dengan bend uji Charpy

Pada pengujian impak ini banyaknya energi yang diserap oleh suatu bahan untuk terjadinya perpatahan merupakan ukuran ketahanan impak (ketangguhan) bahan tersebut. Pada gambar 3.3. di atas dapat dilihat bahwa setelah benda uji patah akibat deformasi, bandul pendulum melanjutkan ayunannya hingga posisi

Jadi kuat impak adalah besar energi yang diserap oleh specimen per satuan luas. Untuk pengukuran kuat impak batako mengacu pada SNI-07-0408-1989 dan dapat dihitung dengan persamaan:

A E

HI = (2.5)

dimana :

HI = Kuat Impak Charpy (J/m2) E = Energi yang diserap benda (J)

2.8.5. Kekerasan (Hardness)

Kekerasan adalah ketahanan yang diberikan oleh bahan terhadap penekanan ke dalam yang tetap, disebabkan oleh benda tekan yang berbentu tertentu karena pengaruh gaya tertentu. Penekanan kecil (atau tidak dalam) menunjukkan kekerasan yang besar (Van Vliet, G.L.J. 1984)

Umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni : Brinell, Vickers, Rockwel dan micro Hardness.

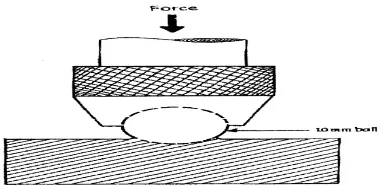

a. Metode Brinell

[image:40.595.238.429.634.727.2]Metode pengujian kekerasan ini dilakukan dengan memakai bola baja yang keras (hardened steel ball) dengan beban dan waktu identasi tertentu, sebagaimana yang ditunjukkan oleh gambar 3.5. Hasil penekanan adalah jejak berbentuk linkaran bulat, yang harus dihitung diameternya di bawah mikroskop khusus pengukur jejak.

Untuk pengukuran kekerasan batako mengacu pada SNI-07-0905-1989 dan dapat dihitung dengan persamaan berikut:

(

2 2)

) (

2

d D D D

P BHN

− −

=

π (2.6)

dimana :

BHN = Kekerasan Brinell (N/m2) P = Beban yang diberikan (N) D = Diagonal indentor (m) d = Diameter jejak (m)

b. Metode Vickers

[image:41.595.204.403.469.638.2]Metode pengujian kekerasan ini menggunakan identor intan berbentu piramida dengan sudut 1360, seperti diperlihatkan pada gambar 2.6.

Energi datang

Energi yang terpantul

Energi yang diteruskan Energi yang diserap

Prinsip pengujian adalah sama dengan metode Brinnel, walaupun jejak yang dihasilkan berbentuk bujur sangkar berdiagonal. Panjang diagonal diukur dengan skala pada mikroskop pengukur jejak.

Untuk pengukuran kekerasan batako mengacu pada SNI-07-0905-1989 dan dapat dihitung dengan persamaan berikut:

2

854 . 1

d P

VHN = (2.7)

dimana :

VHN = Kekerasan Vickers (N/m2) P = Beban yang diberikan (N) d = Diameter jejak (m)

2.8.6. Daya Serap Suara

Serapan (absorption) adalah perbandingan antara energi yang tidak dipantulkan kembali dengan energi keseluruhan yang datang.

Untuk pengukuran penyerapan bahan dihitung dengan persamaan berikut

i a

I I

=

α (2.8)

dimana :

Ia = Intensitas suara yang diserap ( dB ) Ii

= Intensitas suara yang datang ( dB )

Penyerapan bunyi (sound-absorbing), kemampuan suatu bahan untuk meredam bunyi yang datang, dihitung dalam persen, atau pecahan bernilai

1

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Penelitian MIPA USU Medan, Puslitbang Departemen Perindustrian Tanjung Morawa-Medan, dan Laboratorium Ilmu Dasar FMIPA-USU Medan. Waktu Penelitian dilakukan selama lima bulan pada bulan Januari 2010 s/d Mei 2010.

3.2. Bahan Baku

Bahan baku yang dipergunakan untuk pembuatan batako ringan antara lain: 1. Semen type I (Portland Cement)

2. Pasir

3. Batu Apung 4. Air

3.3. Peralatan

1. Timbangan Digital 2. Ayakan (ukuran 2,5 mm) 3. Alat-alat gelas

4. Wadah Pengaduk 5. Cetakan Batako 6. Pengepres Batako

7. Oven Pengering (drying oven)

10. Ibert Test 11. Osiloskop 12. Amplifier

13. Signal Generator

14. Sound Level Meter (SLM) 15. Speaker

3.4. Variabel dan Parameter

Variabel penelitian ini antara lain :

1. Komposisi semen di buat sama, yaitu 20% dengan perbandingan semen dengan agregat (pasir dan batu apung) adalah 1:4

2. Variasi komposisi batu apung : 0%, 10%, 20%, 30%, 40% dan 50% massa yang digunakan.

Parameter pengujian yang digunakan meliputi densitas, penyerapan air, kuat tekan, kuat impak, kekerasan, dan daya redam suara.

3.5. Prepasi sampel batako ringan

Bahan baku yang digunakan pada pembuatan batako ringan terdiri dari : semen, pasir dan batu apung. Prepasi pembuatan batako ringan dapat dilihat pada tabel 3.1

Cara menentukan komposisi pencampuran batako berdasarkan perbandingan massa antara semen dan agregat yaitu 1: 4. Untuk 100 gram semen dibutuhkan 400 agregat (semen dan batu apung).

Pada penelitian ini, dilakukan pencampuran 200 gram semen dan 800 gram agregat (pasir dan batu apung, sehingga perbandingan tetap 1 : 4.

Untuk pembuatan batako ringan, agregat (pasir dan batu apung), diayak dengan ukuran ayakan 2,5 mm, tetapi batu apung terlebih dahulu dihaluskan, kemudian bahan baku ditimbang sesuai dengan komposisi seperti pada tabel 3.1. Setelah ditimbang, ketiga bahan baku diaduk dalam suatu wadah plastik sampai rata dengan sendok semen, kemudian ditambah air secukupnya. Untuk mengetahui kadar air dari suatu adukan dengan cara membuat bola dari adukan tersebut dan digenggam pada telapak tangan. Bila adukan tersebut dijatuhkan dan hanya sedikit berubah bentuknya, berarti kandungan air dalam adukan terlalu banyak. Dan bila dilihat pada telapak tangan tidak berbekas air, maka kandungan air pada adukan tersebut kurang.

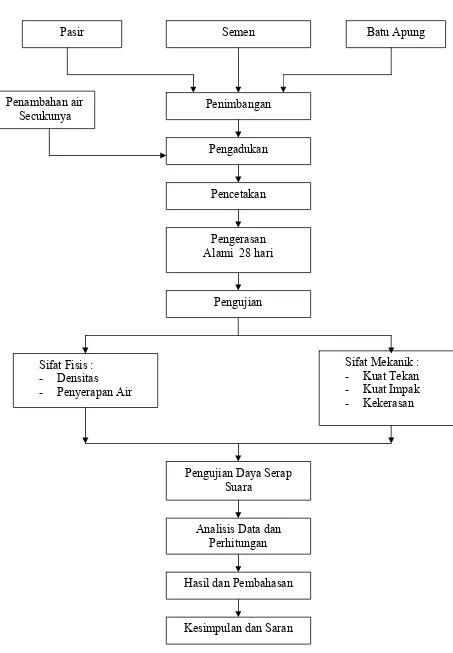

Gambar 3.1 Diagram Alir Prepasi Batako Ringan Berbahan Batu Apung.

Pasir Semen Batu Apung

Penimbangan

Pengadukan

Pencetakan

Pengerasan Alami 28 hari

Pengujian

Sifat Fisis : - Densitas - Penyerapan Air

Sifat Mekanik : - Kuat Tekan - Kuat Impak - Kekerasan

Analisis Data dan Perhitungan

Hasil dan Pembahasan

Kesimpulan dan Saran Penambahan air

Secukunya

kawat penggantung

aquades sampel uji

neraca digital Beaker glass

0000.0 3.6. Pengujian Sampel Batako Batu Apung

Pengujian yang dilakukan pada penelitian ini meliputi : densitas penyerapan air, kuat tekan, kuat impak, kekerasan dan daya serap suara.

3.6.1. Uji Densitas

Pengujian densitas (bulk density) pada masing-masing komposisi terdiri dari tiga buah sampel , diamati dan diukur dengan menggunakan prinsip Archimedes

dengan menggunakan neraca digital dan mengacu pada standar ASTM C 134-95. Pada proses awal dilakukan penimbangan massa benda di udara(massa sample kering) seperti penimbangan biasa sedangkan penimbangan massa benda di dalam air seperti diperlihatkan pada gambar 3.2.

Gambar 3.2 Prinsip penimbangan massa benda di dalam air. Metoda pengukuran densitas:

1. Sampel yang telah mengalami pengerasan (ageing), dikeringkan di dalam dry oven dengan suhu (105 ± 5) 0C, selama 1 jam.

2. Kemudian timbang massa sample kering (batako ringan), ms dengan menggunkan neraca digital.

dengan kain flanel dan dicatat massa sample setelah di rendam di dalam air, mb .

4. Gantung sampel, pastikan tepat pada posisi di tengah dan tidak menyentuh alas beker glas yang berisi air, dimana massa sample berikut penggantung di dalam air adalah mg.

5. Selanjutnya sampel dilepas dari tali penggantung, dan catat massa penggantung, mk

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai densitas batako ringan dapat ditentukan dengan menggunakan persamaan (2.2).

3.6.2. Uji Penyerapan Air

Untuk mengetahui besarnya penyerapan air dari batako berpori yang telah dibuat, maka perlu dilakukan pengujian.

Prosedur pengukuran penyerapan air adalah sebagai berikut:

1. Sampel yang telah dikeringkan di dalam dry oven dengan suhu (105 ± 5) 0C, selama 1 jam, ditimbang massa dengan menggunakan neraca digital,disebut sampel kering.

2. Kemudian sample direndam di dalam air selama 1 jam sampai massa sampel jenuh dan catat massanya.

Dengan menggunakan persamaan (2.3) maka nilai penyerapan air dari batako ringan dapat ditentukan.

3.6.3. Uji Kuat Tekan

Alat yang digunakan untuk menguji tekan adalah Universal Testing Mechine

Prosedur pengukuran kuat tekan adalah sebagai berikut:

1. Sampel berbentuk selinder diukur diameternya, minimal tiga kali dilakukan pengulangan. Dan luasnya dihitung dengan persamaan

A = π(d2/4).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakan motor penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung alat ukur terlebih dahu di kalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Kemudian tempatkan sampel tepat berada ditengah pada posisi pemberian gaya , atur kecepatan pembebenan sebesar 2 mm/menit dan arahkan switch ON/OFF ke arah ON, maka pembebanan secara otomatis akan bergerak menekan.

4. Apabila sampel telah, arahkan switch kearah OFF maka motor penggerak akan berhenti. Kemudian catat besarnya gaya yang ditampilkan pada panel display, saat batako ringan pecah. Hal ini dilakukan tiga sampel pada setiap komposisi.

Dengan menggunakan persamaan (2.4) maka nilai kuat tekan dari batako ringan dapat ditentukan.

3.6.4. Uji Kuat Impak

Bentuk sampel uji kuat impak adalah balok dengan ukuran panjang 10 cm lebar 1 cm dan tinggi 2 cm.

Prosedure pengujian kuat impak adalah sebagai berikut :

1. Sampel berbentuk balok diukur panjang, dan tinggi , minimal tiga kali dilakukan pada posisi ditengah seperti pada gambar.

2. Atur jarum penunjuk energi tepat pada posisi nol, kemudian tekan tombol godam.

3. Catat pengukuran pada jarum penunjuk energi, nilai enrgi dikurangi dengan 0,2 J sebagai energi kosong.

3.6.5. Uji Kekerasan

Alat uji yang digunakan untuk menguji kekerasan adalah Equotip Digital Hardness Tester, dimana hasil dapat langsung dibaca dan diperoleh HB (Hardness of Brinnel).

Prosedur pengujian kekerasan adalah sebagai berikut :

1. Hardness Tester di kalibrasi dengan sampel standar , sebelum dilakukan pada pengujian sampel.

2. Kemudian dilakukan pengujian pada sampel sebanyak tiga kali untuk setiap sampel dan diambil rata-ratanya.

Dengan menggunakan persamaan (2.6 ) maka nilai kuat impak dari batako ringan dapat ditentukan, tetapi pada pengujian ini alat Equotip Digital Hardness Tester membaca nilai HB sampel.

3.6.6. Uji Daya Redam Suara

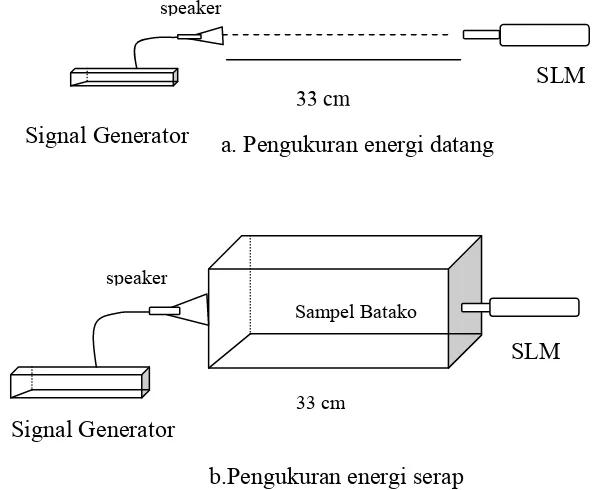

Pengukuran intensitas suara dengan menggunakan peralatan seperti: sinyal generator sebagai sumber sinyal sinus yang frekuensinya dapat di atur, speaker sebagai sumber suara, osiloskop untuk mengukur frekuensi sinyal generator dan Sound Level Meter ( SLM) untuk mengukur level suara.

Sampel berupa batako ringan dibentuk balok dengan ukuran 33cm x 16 cm x 22 cm yang merupakan kotak sampel. Pada dua sisi dinding kotak yang saling berhadapan di buat lubang untuk melewatkan sumber bunyi dari signal generator dan untuk menangkap bunyi yang lewat dari dalam kotak dengan sound level meter (SLM) seperti gambar 3.3 berikut.

Prosedur pengujian serap suara adalah sebagai berikut:

1. Sumber bunyi dari speaker diukur intensitas bunyi pada jarak 33 cm dengan menggunakan sound level meter, hasil pengukuran merupakan sumber energi datang .

SLM

Signal Generator

Sampel Batako

SLM Signal Generator

melalui lobang yang menghadap sumber, hasil pengukuran ini merupakan energi yang dipantulkan kotak sampel.

3. Selisih antara energi datang dengan energi yang dipantulkan merupakan energi yang diserap kotak sampel.

Sehingga besarnya koefisien absorbsi α dapat ditentukan dengan persamaan (2.8)

a. Pengukuran energi datang

[image:52.595.117.413.262.507.2]

b.Pengukuran energi serap

Gambar 3.3 Pengujian Daya Serap Suara; a. Pengukuran energi dating, b. Pengukuran energi serap

33 cm

33 cm speaker

BAB IV

HASIL DAN PEMBAHASAN

Batako ini dibuat dengan campuran: semen, pasir dan batu apung. Proses pembuatan diawali dengan penimbangan, pengadukan, pencetakan dan proses pengerasan secara alami pada suhu kamar selama 28 hari. Untuk mengetahui karaktersitik batako ringan, dilakukan pengujian setelah umur 28 hari, meliputi pengujian fisis dan mekanik seperti densitas, penyerapan air, kuat tekan, kuat pukul, kekerasan, dan pengujian daya serap suara. Hasil pengujian baik fisis maupun mekanik digambarkan pada grafik dengan rincian sebagai berikut.

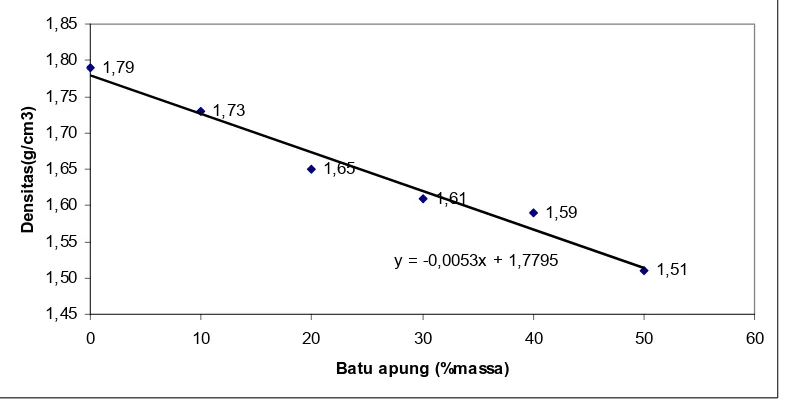

4.1. Densitas

Setelah sampel batako mengalami pengerasan selama 28 hari dan dilakukan pengujian, hasil pengukuran densitas batako diperlihatkan pada gambar 4.1.

1,79

1,73

1,65

1,61

1,59

1,51 y = -0,0053x + 1,7795

1,45 1,50 1,55 1,60 1,65 1,70 1,75 1,80 1,85

0 10 20 30 40 50 60

Batu apung (%massa)

D

e

n

si

tas(

g

/cm

[image:53.595.117.511.518.718.2]3)

Dari gambar 4.1. terlihat bahwa batako pada campuran agregat batu apung 0% memiliki nilai densitas 1,79 g/cm3 dan menurut hasil penelitian pembuatan beton ringan yang pernah dilakukan terdahulu nilai densitas 1,80 g/cm3 (Syaram, Z. 2010) .

Setelah komposisi campuran agregat pasir divariasikan dengan batu apung untuk komposisi 10% - 50% batu apung, diperoleh nilai densitas batako 1,73 g/cm3 - 1,51 g/cm3. Dari data diatas tampak bahawa dengan penambahan komposisi agregat batu apung terjadi penurunan densitas batako. Hal ini dikarenakan massa batu apung lebih ringan dari pasir, jika terjadi penambahan massa batu apung maka massa dari batako semakin kecil sehingga nilai densitas batako menurun. Nilai densitas pada pengujian diatas dapat dikatagorikan sebagai batako ringan karena memilki nilai densitas < 1,8 g/cm3(Simbolon, T. 2009), sedangkan menurut Dobrowolski (1998) termasuk beton ringan struktur (Structural Lighweight Concrete).

Sedangkan hasil penelitian yang terdahulu tentang beton ringan diperoleh densitas dengan komposisi 10% - 50% adalah 1,78 g/cm3 - 1,51 g/cm3.(Syaram, Z. 2010).

4.2. Penyerapan air

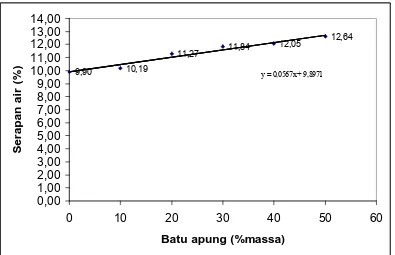

9,90 10,19

11,27 11,84

12,05 12,64

y = 0,0567x + 9,8971

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00 9,00 10,00 11,00 12,00 13,00 14,00

0 10 20 30 40 50 60

Batu apung (%massa)

S

e

ra

pan ai

r (

%

[image:55.595.116.511.88.343.2])

Gambar 4.2 Grafik hubungan penyerapan air terhadap prosentase penambahan batu apung pada pembuatan batako ringan.

4.3. Kuat Tekan.

Setelah sampel batako mengalami pengerasan selama 28 hari dan dilakukan pengujuian , hasil pengukuran kuat tekan batako diperlihatkan pada gambar 4.3.

6,47 6,28

5,94

5,47

4,96

4,65

y = -0,0387x + 6,5955

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00

0 10 20 30 40 50 60

Batu Apung (% massa)

[image:56.595.116.509.205.434.2]Ku a t t e k a n ( M P a )

Gambar 4.3. Grafik hubungan kuat tekan terhadap prosentase penambahan batu apung pada pembuatan batako ringan.

1032,08

932,08

872,56

831,15 789,00

712,85

y = -5,9051x + 1009,2

0,00 200,00 400,00 600,00 800,00 1000,00 1200,00

0 10 20 30 40 50 60

Batu apung (%massa)

Im

p

ak (

J

/m

2

)

4.4. Kuat Impak

[image:57.595.116.510.207.444.2]Setelah sampel batako mengalami pengerasan selama 28 hari dan dilakukan pengujian , hasil pengukuran kuat impak batako diperlihatkan pada gambar 4.4.

Gambar 4.4. Grafik hubungan kuat impak terhadap prosentase penambahan batu apung pada pembuatan batako ringan.

y = -1,0781x + 250,4

0,00 50,00 100,00 150,00 200,00 250,00 300,00

-10 0 10 20 30 40 50 60

Batu apung (%massa)

K

eke

rasan

(

K

g

f/

m

m

2)

4.5. Kekerasan

[image:58.595.120.513.206.441.2]Setelah sampel batako mengalami pengerasan selama 28 hari dan dilakukan pengujian , hasil pengukuran kuat impak batako diperlihatkan pada gambar 4.5.

Gambar 4.5. Grafik hubungan kekerasan terhadap prosentase penambahan batu apung pada pembuatan batako ringan.

0,000

20,000

40,000

60,000

80,000

100,000

120,000

100

1000

10000

Frekuensi (Hz)

S

o

u

n

d

L

evel

(d

B

)

β

datang

β

serap

β

pantul

4.6. Daya Redam SuaraPengujian daya redam suara dari batako ringan dilakukan dengan menggunakan signal generator mengacu pada pengujian daya redam suara yang dilakukan di LIPI oleh Tiurma Simbolon (Simbolon,T. 2009). Setelah dilakukan pengerasan secara alami selama 28 hari, daya redam suara batako ringan diuji dari komposisi agregat 0% - 50% agregat batu apung.

[image:59.595.114.507.321.625.2]4.6.1. Pengujian batako ringan dengan komposisi agregat 0% batu apung setelah dihitung didapatlah hasil pada gambar 4.6.1.

0,000

20,000

40,000

60,000

80,000

100,000

120,000

100

1000

10000

Frekuensi (Hz)

S

o

u

n

d

L

ev

el

(d

B

)

β

datang

β

serap

β

pantul

Pada Pengujian penyerapan suara yang dilakukan pada rentang frekuensi pengukuran 100-2000 Hz. Dari gambar 4.6.1. pada komposisi 0% batu apung didapat intensitas suara sumber berkisar 62,2 – 100,1 dB dan intensitas terserap berkisar 34,8 – 63,7 dB. [image:60.595.116.507.287.578.2]4.6.2. Pengujian batako ringan dengan komposisi agregat 10% batu apung setelah dihitung didapatlah hasil pada gambar 4.6.2.

Gambar 4.6.2 Grafik hubungan koefisien absorbsi terhadap frekuensi pada komposisi 10% batu apung.

4.6.3. Pengujian batako ringan dengan komposisi agregat 20% batu apung setelah dihitung didapatlah hasil pada gambar 46.3.

0 20 40 60 80 100 120

100 1000 10000

Frekuensi (Hz)

S

ound

Le

v

e

l

(dB

)

[image:61.595.115.508.157.420.2]β datang β serap β pantul

Gambar 4.6.3 Hubungan koefisien absorbsi terhadap frekuensi pada komposisi 20% batu apung.

4.6.4. Pengujian batako ringan dengan komposisi agregat 30% batu apung setelah dihitung didapatlah hasil pada gambar 4.6.4.

0

20

40

60

80

100

120

100

1000

10000

Frekuensi (Hz)

So

u

n

d

L

e

v

e

l

(d

B

)

β

datang

β

serap

β

pantul

.Gambar 4.6.4 Hubungan koefisien absorbsi terhadap frekuensi pada komposisi 30% batu apung.

0

20

40

60

80

100

120

100

1000

10000

Frekuensi (Hz)

So

u

n

d

L

e

v

e

l

(d

B

)

β

datang

β

serap

β

pantul

[image:63.595.114.507.176.463.2]4.6.5. Pengujian batako ringan dengan komposisi agregat 40% batu apung setelah dihitung didapatlah hasil pada gambar 4.6.5.

Gambar 4.6.5. Hubungan koefisien absorbsi terhadap frekuensi pada komposisi 40% batu apung.

0

20

40

60

80

100

120

100

1000

10000

Frekuensi (Hz)

S

ound

L

evel

(d

B

)

β

datang

β

serap

[image:64.595.114.508.171.476.2]β

pantul

4.6.6. Pengujian batako ringan dengan komposisi agregat 50% batu apung setelah dihitung didapatlah hasil pada gambar 4.6.6.Gambar 4.6.6. Grafik hubungan koefisien absorbsi terhadap frekuensi pada komposisi 50% batu apung.

Pada pengujian kedap suara ini didapat hubungan antara koefisien absorbsi dengan komposisi batu apung pada frekuensi 125 Hz, 150 Hz, 500 Hz, dan 1000 Hz seperti pada gambar dibawah ini:

1,585 1,259 2,512 7,943 2,512 1,58 0 1 2 3 4 5 6 7 8 9

0 10 20 30 40 50 60

Batu Apung (%)

K o ef isi en ab so rb si ( % )

Gambar 4.6.7. Grafik hubungan koefisien absorbsi terhadap komposisi batu apung pada frekuensi 125 Hz.

1 0,501 6,31 1 6,31 10 0 2 4 6 8 10 12

0 10 20 30 40 50 60

Batu apung(%) K o ef isi en A b so rb si ( % )

0,316 2,754 1,585 3,162 1 2,512 0 0,5 1 1,5 2 2,5 3 3,5

0 10 20 30 40 50 60

Batu apung(%) K o ef isi en ab so rb si (% )

Gambar 4.6.9. Grafik hubungan koefisien absorbsi terhadap komposisi batu apung pada frekuensi 500 Hz.

0,01 0,316 0,316 0,156 2,512 0,01 -0,5 0 0,5 1 1,5 2 2,5 3

0 10 20 30 40 50 60

Batu apung (%)

K o ef isi en ab so rb si ( % )

Gambar 4.6.10. Grafik hubungan koefisien absorbsi terhadap komposisi batu apung pada frekuensi 1000 Hz.

BAB V

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Setelah dilakukan pembuatan batako ringan yang terbuat dari semen, pasir dan batu apung yang pengerasannya selama 28 hari serta dilakukan pengujian maka dapat diambil kesimpulan :

1. Batako ringan berbahan campuran semen, pasir dengan memanfaatkan batu apung , waktu pengerasan 28 hari berhasil dibuat dengan nilai densitas 1,51 – 1,79 g/cm3 .

2. Rasio terbaik pada pembuatan batako ringan diperoleh dari campuran 50% batu apung dan 30% pasir, waktu pengeringan 28 hari dengan nilai densitas terkecil 1,51 g/cm3, dan daya serap suara 10%.

3. Karakteristik batako ringan yang dihasilkan pada pengerasan 28 hari secara alami adalah sebagai berikut: densitas 1,51 – 1,79 g/cm3, penyerapan air 9,99% - 12,64%, kuat tekan 4,65 - 6,47 MPa, kuat impak 698,88 – 1032,08 J/m2 , kekerasan 266,0 HVN, dan memilki nilai serap suara yang baik pada frekuensi 125 Hz, 150 Hz, 500 Hz, dan 1000 Hz dengan tingkat penyerapan suara 7,943% pada komposisi 30% batu apung, 10% pada komposisi 50% batu apung, 3,16% pada komposisi 30% batu apung, dan 2,512% pada komposisi 40% batu apung.

5.2 Saran

DAFTAR PUSTAKA

Anonimous, Beton special , Sumber: Maret 2010

ASTM C 39 -01: Standard Tests Methode for Compressive Strength and Modulus of Cylindrical Concrate Speciment, ASTM. USA.2005.

ASTM C 134 -95: Standard Tests Methode for Bulk Density of Material , ASTM. USA.1995.

ASTM C 20-00: Standard Tests Methode for Waterabsorption of Matrerial,, ASTM. USA.2005.

Balai Besar Pengembangan Industri logam dan Mesin1984, Pengukuran dan Mutu, Medan

Concrete-properties,2010.http://www.engineeringtoolbox.com/concrete-properties-d 1223 html, di akses : 5 Maret 2010

. Absorption Coefficients and Impedance, journal

Science and

Mathematics DepartmentDarmono, 2009. Penerapan Teknologi produksi Bahan Bangunan Berbahan Pasir bagi korban gempa di Kulonprogo Serta Analisa Mutu dan

Ekonominya.

Hemond, C.J,Jr, 1985. Engineering Acoustics & Noise Control, Prentice-Hall, New Jersey.

Halliday & Resnik, 1977, Fisika Jilid I, Edisi III, Terjemahan Pantur Silaban dan Erwin Sucipto, Penerbit Erlangga, Jakarta

Ishaq, M. 2007. Fisika Dasar, Penerbit Graha Ilmu, Yogyakarta.

Juwairiah, 2009. Efek Komposisi Agregat Batu Apung dan Epoxy Resin Dalam Pembuatan Polymer Concrete Terahadap Karakteristiknya. Thesis, USU Medan.

Khuriati, A., Komarudin, E., Nur, M., 2006. Disain Perdam Suara Berbahan Dasar Sabut Kelapa dan Pengukuran Koefisien Penyerapan Bunyinya, Jurnal Fisika Vol 9 No.1 Januari 2006.

Mulyono, T, 2003. Teknologi Beton. Yogyakarta, Penerbit Andi

Mediastika, C. E, 2009. Material Akustik Bangunan. Yogyakarta, Penerbit Andi. Rochman , 1984. Teknik Akustik 2,Penerbit Roda Pelita.

Sembiring, A. D. 1994. Penguatan Bahan Keramik Untuk Konstruksi. Thesis, UI Jakarta.

Saurdia, T dan Shinroku Saito. 1985 Pengetahuan Bahan Teknik. Jakarta, PT Pradnya Paramita.

Satwiko, P, 2008. Fisika Bangunan. Yogyakarta, Penerbit Andi.

Simbolon, T, 2009. Pembuatan dan Karaterisasi Batako Ringan Yang Terbuat dari Styoform-Semen, Thesis, USU Medan.

SNI 03-6433-200, Metode Pengujian Serapan Air pada Beton, Balitbang Departmen Kimpraswil, Jakarta.

SNI 07-0408-1989, Cara Uji Pukul Charpy

SNI 07-0905-1989, Cara Uji Keras Brinell

Tekmira,2008.http://www.tekmira.esdm.go.id/data/Batuapung/ulasan.asp?xdir=B atuapung&commId=3&comm=Batu%20apung%20(pumice)

Van Vliet, G.L.J dan Both,W., 1984, Teknologi untuk bangunan mesin Bahan-bahan 1, Terjemahan Hroen, Erlangga, Jakarta

Van Vlack, L. H. 1984, Ilmu dan Teknologi Bahan. Jakarta, Penerbit Erlangga. Van Vlack, L. H. 1985, Elemen-elemen Ilmu dan Rekayasa Material . Jakarta,

Penerbit Erlangga.

Wijarnarko, W.2008, Metode Penelitian Jerami Padi Sebagai Bahan Pengisi, Journal

http://konstruksi- wisnuwijanarko.blogspot.com/2008/07/landasan-teori-beton-ringan-dengan.html