PENGARUH WAKTU DAN SUHU VULKANISASI PADA

PEMBUATAN KASUR DARI SERAT SABUT KELAPA

BERKARET

Oleh

LISTIANA PUJIASTUTI

F34103007

2007

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH WAKTU DAN SUHU VULKANISASI PADA

PEMBUATAN KASUR DARI SERAT SABUT KELAPA

BERKARET

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

LISTIANA PUJIASTUTI F34103007

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Listiana Pujiastuti. F34103007. Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret. Dibawah bimbingan Djumali Mangunwidjaya dan Maurits Sinurat. 2007

RINGKASAN

Serat sabut kelapa berkaret merupakan suatu produk komposit antara serat kelapa dan karet. Karet berfungsi untuk mengikat persinggungan serat kelapa yang sudah dikeritingkan. Dengan adanya karet maka serat keriting akan menjadi lebih elastis. Sifat elastis karet dipengaruhi oleh proses vulkanisasi. Parameter penting dalam proses vulkanisasi adalah ketebalan vulkanisat, suhu, dan waktu terjadinya reaksi.

Penelitian dilakukan dalam dua tahap. Tahap I bertujuan untuk mengetahui pengaruh dan menentukan waktu pengeringan awal pada pembuatan sebutret yang akan dijadikan sebagai acuan dalam penelitian tahap dua. Pada penelitian tahap I ini ketebalan sebutret yang digunakan adalah 3,3 cm.

Tahap II bertujuan untuk mengetahui pengaruh waktu dan suhu vulkanisasi terhadap parameter kerapatan massa, pampatan tetap, ketahanan usang, dan tegangan pampat sebutret serta menentukan waktu dan suhu vulkanisasi yang menghasilkan sampel kasur sebutret dengan karakteristik terbaik. Ketebalan sebutret pada penelitian tahap II ini adalah 10 cm. Sulfur yang digunakan adalah 2,5 psk (per seratus karet kering). Bahan pencepatnya adalah ZDEC (1,5 psk) dan ZMBT (1 psk).

Rancangan percobaan yang digunakan dalam penelitian tahap I adalah RAL satu faktor yaitu lama waktu pengeringan (5, 10, 15, 20 menit pada suhu 100-110oC dan 120 menit pada suhu udara). Dalam penelitian tahap II digunakan RAL dua faktor yaitu waktu dan suhu vulkanisasi. Waktu vulkanisasi mengandung lima taraf yaitu 60, 70, 80, 90, dan 100 menit. Suhu vulkanisasi terdiri dari dua taraf yaitu 95-105oC dan 105-115oC.

Hasil penelitian tahap I menunjukkan bahwa waktu pengeringan awal yang menghasilkan sebutret terbaik adalah selama 15 menit pada suhu 100-110oC. Sifat fisik yang dipengaruhi oleh pengeringan awal adalah pampatan tetap pada suhu 70oC. Karakteristik fisik sebutret terbaik hasil penelitian tahap I ini meliputi kerapatan massa sebesar 48,12 kg/m3, pampatan tetap 17,89% (suhu ruang), pampatan tetap 26,09% (70oC), kemunduran pampatan tetap akibat pengusangan 45,98%, tegangan pampat 597,7 kg/m2 (pemampatan 40%) dan 865,5 kg/m2 (pemampatan 50%).

Penelitian tahap II menunjukkan bahwa hanya pampatan tetap 50% pada suhu 70oC yang dipengaruhi oleh waktu dan suhu vulkanisasi. Ketahanan usang dipengaruhi oleh suhu vulkanisasi. Sifat fisik lainnya tidak dipengaruhi. Perlakuan suhu dan waktu vulkanisasi yang mampu menghasilkan sebutret terbaik adalah vulkanisasi pada suhu 105-115oC selama 60 menit. Proses vulkanisasi pada suhu 105-115oC selama 60 menit menghasilkan nilai terendah pampatan tetap suhu 70oC yaitu 27,72% dan persen penurunan pampatan tetap sesudah pengusangan 88,43%.

Listiana Pujiastuti. F34103007. The Effects of Vulcanisation Time and Temperature on The Making of Rubberized Coir Mattres. Under the supervision of Djumali Mangunwidjaya and Maurits Sinurat. 2007

SUMMARY

Rubberized coir is a composite of coir fibre and rubber. The rubber functions is binds the contiguity of curled coir fibre. The presence of rubber makes curled fibre more elastic. The property of elasticity of the rubber is affected by vulcanisation process. The important parameters in vulcanisation is the vulcanisate thickness, temperature, and reaction time.

The experimentation was done through two phases; Phase I to find the effect and to exact preliminary drying time in making the rubberized coir that would be used as basic points in the next experimentation phase; whilst Phase II to know the effect of vulcanisation time and temperature against specific density, compression set, deterioration in an air oven, compression strength of the rubberized coir and to specify vulcanisation time and temperature that would made the sample of rubberized coir mattress with best characteristics. Rubberized coir thickness in phase I is 3,3 cm, and 10 cm in phase II. The used of sulfur as a vulcanizing agent is 2,5 phr (perhundred rubber). The accelerator agent is ZDEC and ZMBT.

Experimental design used in Phase I experiment was one-factor RAL, the drying time (5, 10, 15, 20 minutes under 100-110oC and 120 minutes under air temperature), while in Phase II being two-factor RAL, the vulcanisation time and temperature. The vulcanisation time parameter consisted of five stages: 60, 70, 80, 90, and 100 minutes, while vulcanisation temperature had two: 95-105oC and 105-115oC.

Results of Phase I experiment resulted in that the preliminary drying time producing best rubberized coir is 15 minutes under 100-110oC temperature. Physical attributes affected by preliminary drying was compression set under 70oC temperature. The best rubberized coir physical characteristics of this Phase are specific density of 48,12 kg/m3, compression set under room temperature of 17,89%, compression set under 70oC temperature 26,09%, compression set regression after wear 45,98%, compression strength (40%) 597,7 kg/m2, and compression strength (50%) 865,5 kg/m2.

Phase II experiment showed that only compression set 50% on 70oC temperature that was affected by vulcanisation time and temperature. Deterioration in an air ovenwas affected by vulcanisation time, but other physical properties were not. Vulcanisation time and temperature treatment that gave the best rubberized coir is under 105-115oC temperature for as long as 60 minutes. Vulcanisation process under 105-115oC for 60 minutes gave the lowest value of compression set under 70oC temperature, that was 27,72% and the percentage of compression set regression after wear88,43%.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGARUH WAKTU DAN SUHU VULKANISASI PADA PEMBUATAN KASUR DARI SERAT SABUT KELAPA BERKARET

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

LISTIANA PUJIASTUTI F34103007

Dilahirkan di Boyolali, pada tanggal 19 Februari 1986

Tanggal Lulus : November 2007

Disetujui,

Bogor, November 2007

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul ”Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret’’ adalah hasil karya saya sendiri, dengan arahan dari dosen pembimbing. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan tercantum dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2007

RIWAYAT HIDUP

Gombang II (1991-1997), SLTP N. 1 Cawas (1997-2000), dan SMU N. 1 Klaten (2000-2003). Penulis melanjutkan studi di Institut Pertanian Bogor melalui jalur USMI, diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa kuliah, penulis bergabung dalam Tim Pendamping (asisten agama Katolik), anggota PMKRI cabang Bogor, Koor Mahasiswa Katolik, dan Paduan Suara FATETA. Penulis melaksanakan kegiatan Praktek Lapang di PT. Industri Susu Alam Murni, Ujung Berung, Bandung dengan judul

’’ Mempelajari

Aspek Teknologi Proses Produksi dan Pengawasan Mutu Produk Susu UHT Di PT. Industri Susu Alam Murni, Bandung’’.KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadirat Allah Bapa yang penuh kasih atas segala berkah yang senantiasa dilimpahkan tiap harinya. Melalui limpahan kasih dan karunia yang Dia berikan pada penulislah maka skripsi yang berjudul ”Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret” dapat terselesaikan dengan baik.

Selama melaksanakan penelitian dan penulisan skripsi, penulis telah mendapat bantuan dari berbagai pihak. Oleh karena itu penulis ingin

mengucapkian terima kasih kepada ;

1. Prof. Dr. Ir. Djumali Mangunwijaya, DEA. selaku pembimbing akademik yang senantiasa memberikan arahan dan bimbingan dalam penulisan skripsi.

2. Ir. Maurits Sinurat selaku pembimbing yang telah memberikan bimbingan, arahan serta dukungan moral selama penelitian dan penulisan skripsi. 3. Dr. Ir. Erliza Noor selaku dosen penguji atas saran, kritik dan arahan demi

kesempurnaan penulisan skripsi ini.

4. Seluruh karyawan BPTK Bogor yang telah membantu dan tempat bertukar pikiran selama penelitian.

5. Rian, Yu-Yu, Endang, Endah, Windi, Dika, Idesh, Bunda, Lusi, dan teman-teman lainnya yang telah membantu selama penelitian.

6. Sahabat- sahabat penulis, Tiners 40 dan teman-teman pendamping IPB yang selalu memberikan dukungan pada penulis.

Penulis mengharapkan saran dan kritik yang membangun dari semua pihak yang berkaitan dengan skripsi ini. Akhirnya penulis berharap agar skripsi ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Bogor, November 2007

PENGARUH WAKTU DAN SUHU VULKANISASI PADA

PEMBUATAN KASUR DARI SERAT SABUT KELAPA

BERKARET

Oleh

LISTIANA PUJIASTUTI

F34103007

2007

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH WAKTU DAN SUHU VULKANISASI PADA

PEMBUATAN KASUR DARI SERAT SABUT KELAPA

BERKARET

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

LISTIANA PUJIASTUTI F34103007

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Listiana Pujiastuti. F34103007. Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret. Dibawah bimbingan Djumali Mangunwidjaya dan Maurits Sinurat. 2007

RINGKASAN

Serat sabut kelapa berkaret merupakan suatu produk komposit antara serat kelapa dan karet. Karet berfungsi untuk mengikat persinggungan serat kelapa yang sudah dikeritingkan. Dengan adanya karet maka serat keriting akan menjadi lebih elastis. Sifat elastis karet dipengaruhi oleh proses vulkanisasi. Parameter penting dalam proses vulkanisasi adalah ketebalan vulkanisat, suhu, dan waktu terjadinya reaksi.

Penelitian dilakukan dalam dua tahap. Tahap I bertujuan untuk mengetahui pengaruh dan menentukan waktu pengeringan awal pada pembuatan sebutret yang akan dijadikan sebagai acuan dalam penelitian tahap dua. Pada penelitian tahap I ini ketebalan sebutret yang digunakan adalah 3,3 cm.

Tahap II bertujuan untuk mengetahui pengaruh waktu dan suhu vulkanisasi terhadap parameter kerapatan massa, pampatan tetap, ketahanan usang, dan tegangan pampat sebutret serta menentukan waktu dan suhu vulkanisasi yang menghasilkan sampel kasur sebutret dengan karakteristik terbaik. Ketebalan sebutret pada penelitian tahap II ini adalah 10 cm. Sulfur yang digunakan adalah 2,5 psk (per seratus karet kering). Bahan pencepatnya adalah ZDEC (1,5 psk) dan ZMBT (1 psk).

Rancangan percobaan yang digunakan dalam penelitian tahap I adalah RAL satu faktor yaitu lama waktu pengeringan (5, 10, 15, 20 menit pada suhu 100-110oC dan 120 menit pada suhu udara). Dalam penelitian tahap II digunakan RAL dua faktor yaitu waktu dan suhu vulkanisasi. Waktu vulkanisasi mengandung lima taraf yaitu 60, 70, 80, 90, dan 100 menit. Suhu vulkanisasi terdiri dari dua taraf yaitu 95-105oC dan 105-115oC.

Hasil penelitian tahap I menunjukkan bahwa waktu pengeringan awal yang menghasilkan sebutret terbaik adalah selama 15 menit pada suhu 100-110oC. Sifat fisik yang dipengaruhi oleh pengeringan awal adalah pampatan tetap pada suhu 70oC. Karakteristik fisik sebutret terbaik hasil penelitian tahap I ini meliputi kerapatan massa sebesar 48,12 kg/m3, pampatan tetap 17,89% (suhu ruang), pampatan tetap 26,09% (70oC), kemunduran pampatan tetap akibat pengusangan 45,98%, tegangan pampat 597,7 kg/m2 (pemampatan 40%) dan 865,5 kg/m2 (pemampatan 50%).

Penelitian tahap II menunjukkan bahwa hanya pampatan tetap 50% pada suhu 70oC yang dipengaruhi oleh waktu dan suhu vulkanisasi. Ketahanan usang dipengaruhi oleh suhu vulkanisasi. Sifat fisik lainnya tidak dipengaruhi. Perlakuan suhu dan waktu vulkanisasi yang mampu menghasilkan sebutret terbaik adalah vulkanisasi pada suhu 105-115oC selama 60 menit. Proses vulkanisasi pada suhu 105-115oC selama 60 menit menghasilkan nilai terendah pampatan tetap suhu 70oC yaitu 27,72% dan persen penurunan pampatan tetap sesudah pengusangan 88,43%.

Listiana Pujiastuti. F34103007. The Effects of Vulcanisation Time and Temperature on The Making of Rubberized Coir Mattres. Under the supervision of Djumali Mangunwidjaya and Maurits Sinurat. 2007

SUMMARY

Rubberized coir is a composite of coir fibre and rubber. The rubber functions is binds the contiguity of curled coir fibre. The presence of rubber makes curled fibre more elastic. The property of elasticity of the rubber is affected by vulcanisation process. The important parameters in vulcanisation is the vulcanisate thickness, temperature, and reaction time.

The experimentation was done through two phases; Phase I to find the effect and to exact preliminary drying time in making the rubberized coir that would be used as basic points in the next experimentation phase; whilst Phase II to know the effect of vulcanisation time and temperature against specific density, compression set, deterioration in an air oven, compression strength of the rubberized coir and to specify vulcanisation time and temperature that would made the sample of rubberized coir mattress with best characteristics. Rubberized coir thickness in phase I is 3,3 cm, and 10 cm in phase II. The used of sulfur as a vulcanizing agent is 2,5 phr (perhundred rubber). The accelerator agent is ZDEC and ZMBT.

Experimental design used in Phase I experiment was one-factor RAL, the drying time (5, 10, 15, 20 minutes under 100-110oC and 120 minutes under air temperature), while in Phase II being two-factor RAL, the vulcanisation time and temperature. The vulcanisation time parameter consisted of five stages: 60, 70, 80, 90, and 100 minutes, while vulcanisation temperature had two: 95-105oC and 105-115oC.

Results of Phase I experiment resulted in that the preliminary drying time producing best rubberized coir is 15 minutes under 100-110oC temperature. Physical attributes affected by preliminary drying was compression set under 70oC temperature. The best rubberized coir physical characteristics of this Phase are specific density of 48,12 kg/m3, compression set under room temperature of 17,89%, compression set under 70oC temperature 26,09%, compression set regression after wear 45,98%, compression strength (40%) 597,7 kg/m2, and compression strength (50%) 865,5 kg/m2.

Phase II experiment showed that only compression set 50% on 70oC temperature that was affected by vulcanisation time and temperature. Deterioration in an air ovenwas affected by vulcanisation time, but other physical properties were not. Vulcanisation time and temperature treatment that gave the best rubberized coir is under 105-115oC temperature for as long as 60 minutes. Vulcanisation process under 105-115oC for 60 minutes gave the lowest value of compression set under 70oC temperature, that was 27,72% and the percentage of compression set regression after wear88,43%.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGARUH WAKTU DAN SUHU VULKANISASI PADA PEMBUATAN KASUR DARI SERAT SABUT KELAPA BERKARET

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

LISTIANA PUJIASTUTI F34103007

Dilahirkan di Boyolali, pada tanggal 19 Februari 1986

Tanggal Lulus : November 2007

Disetujui,

Bogor, November 2007

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul ”Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret’’ adalah hasil karya saya sendiri, dengan arahan dari dosen pembimbing. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan tercantum dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2007

RIWAYAT HIDUP

Gombang II (1991-1997), SLTP N. 1 Cawas (1997-2000), dan SMU N. 1 Klaten (2000-2003). Penulis melanjutkan studi di Institut Pertanian Bogor melalui jalur USMI, diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa kuliah, penulis bergabung dalam Tim Pendamping (asisten agama Katolik), anggota PMKRI cabang Bogor, Koor Mahasiswa Katolik, dan Paduan Suara FATETA. Penulis melaksanakan kegiatan Praktek Lapang di PT. Industri Susu Alam Murni, Ujung Berung, Bandung dengan judul

’’ Mempelajari

Aspek Teknologi Proses Produksi dan Pengawasan Mutu Produk Susu UHT Di PT. Industri Susu Alam Murni, Bandung’’.KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadirat Allah Bapa yang penuh kasih atas segala berkah yang senantiasa dilimpahkan tiap harinya. Melalui limpahan kasih dan karunia yang Dia berikan pada penulislah maka skripsi yang berjudul ”Pengaruh Waktu dan Suhu Vulkanisasi pada Pembuatan Kasur dari Serat Sabut Kelapa Berkaret” dapat terselesaikan dengan baik.

Selama melaksanakan penelitian dan penulisan skripsi, penulis telah mendapat bantuan dari berbagai pihak. Oleh karena itu penulis ingin

mengucapkian terima kasih kepada ;

1. Prof. Dr. Ir. Djumali Mangunwijaya, DEA. selaku pembimbing akademik yang senantiasa memberikan arahan dan bimbingan dalam penulisan skripsi.

2. Ir. Maurits Sinurat selaku pembimbing yang telah memberikan bimbingan, arahan serta dukungan moral selama penelitian dan penulisan skripsi. 3. Dr. Ir. Erliza Noor selaku dosen penguji atas saran, kritik dan arahan demi

kesempurnaan penulisan skripsi ini.

4. Seluruh karyawan BPTK Bogor yang telah membantu dan tempat bertukar pikiran selama penelitian.

5. Rian, Yu-Yu, Endang, Endah, Windi, Dika, Idesh, Bunda, Lusi, dan teman-teman lainnya yang telah membantu selama penelitian.

6. Sahabat- sahabat penulis, Tiners 40 dan teman-teman pendamping IPB yang selalu memberikan dukungan pada penulis.

Penulis mengharapkan saran dan kritik yang membangun dari semua pihak yang berkaitan dengan skripsi ini. Akhirnya penulis berharap agar skripsi ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Bogor, November 2007

DAFTAR ISI

1.1. LATAR BELAKANG…...…………...………. 1.2. TUJUAN………...………... 1.3. LINGKUP PENELITIAN...

II. TINJAUAN PUSTAKA

2.1. KELAPA...…………... 2.2. SABUT DAN SERAT KELAPA... 2.3. LATEKS Hevea brasilliensis...………... 2.4. LATEKS PEKAT SENTRIFUGASI... 2.5. KOMPON LATEKS... 2.6. VULKANISASI...………...………... 2.7. KECEPATAN REAKSI KIMIA... 2.8. SERAT SABUT KELAPA BERKARET...…...……….... 2.9. KASUR... 2.10. PENELITIAN TERDAHULU SEBUTRET...

III. METODOLOGI PENELITIAN

3.1. ALAT... 3.2. BAHAN...………... 3.3. METODE PENELITIAN... 3.3.1. PEMBUATAN SERAT KERITING... 3.3.2. PENYIAPAN BAHAN-BAHAN KIMIA KOMPON... 3.3.3. PEMBUATAN KOMPON SEBUTRET... 3.3.4. PEMBUATAN SAMPEL SEBUTRET... 3.3.4.1. PENELITIAN TAHAP I...

3.3.4.2. PENELITIAN TAHAP II... 3.5. RANCANGAN PERCOBAAN………...………...

IV. HASIL DAN PEMBAHASAN

4.1. PENELITIAN TAHAP I...……….... 4.1.1. KERAPATAN MASSA………...……….…. 4.1.2. PAMPATAN TETAP 50%... 4.1.3. KETAHANAN USANG………...………… 4.1.4. TEGANGAN PAMPAT... 4.1.5. PENENTUAN WAKTU PENGERINGAN TERBAIK... 4.2. PENELITIAN TAHAP II...………. 4.2.1. KERAPATAN MASSA... 4.2.2. PAMPATAN TETAP 50%... 4.2.3. KETAHANAN USANG... 4.2.4. TEGANGAN PAMPAT ... 4.3. PENENTUAN PERLAKUAN TERBAIK... 4.4. PERBANDINGAN SIFAT FISIK KASUR DARI SEBUTRET DENGAN BUSA KARET ALAM DAN BUSA POLIURETHAN

V. KESIMPULAN DAN SARAN

DAFTAR TABEL

Halaman Tabel 1. Luas Areal dan Produksi Perkebunan Karet Seluruh Indonesia

menurut Pengusahaan……….……….………... Tabel 2. Luas Areal dan Produksi Perkebunan Kelapa Seluruh Indonesia

menurut Pengusahaan... Tabel 3. Komposisi Kimia Serat Sabut dan Serbuk Kelapa (% bobot kering) Tabel 4. Komposisi Kimia Lateks Hevea brasiliensis... Tabel 5. Syarat Ukuran Busa untuk Kasur (SNI 06-1845-1990)... Tabel 6. Syarat Mutu Karet Busa Lateks (SNI 06-0999-1989)... Tabel 7. Syarat Mutu Plastik Busa Poliuretan Lentur (SNI 06-1004-1989)... Tabel 8. Formulasi Kompon untuk Pembuatan Sebutret …………..…………

Tabel 9. Karakteristik Serat

Kelapa... Tabel 10. Kualitas Lateks

Pekat... Tabel 11. Formula Pembuatan Dispersi 50% Kompon Sebutret...

Tabel 12. Komposisi Bahan untuk Kompon Sebutret (Sinurat et al, 2001)…...

Tabel 13. Empat Kelas Produk Sebutret (IS 8391-1977)………...

Tabel 14. Karakteristik Fisik Sebutret Hasil Kombinasi Perlakuan Terbaik….

Tabel 15. Perbandingan Sebutret dengan Busa Karet Alam dan Busa Sintetis sebagai Bahan Dasar Pembuatan Kasur...

DAFTAR GAMBAR

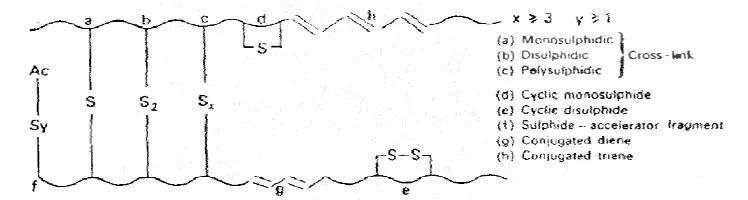

Halaman Gambar 1. Struktur isoprene ……….………….……… Gambar 2. Struktur Kimia 1,4 cis-poliisopren... Gambar 3. Struktur Seng Dietil Ditio Karbamat (ZDEC)... Gambar 4 Ikatan Silang Vulkanisasi Lanjut pada Overlap Antar Partikel

Karet (Blackley, 2000)... Gambar 5. Mekanisme Vulkanisasi Belerang (Honggokusumo,1998)... Gambar 6. Pembentukan Ikatan silang Molekul Karet dengan Sulfur Setelah Vulkanisasi (http://en.wikipedia.org/wiki/Vulcanization)... Gambar 7. Struktur Ikatan Silang dan Ikatan Intermolekuler pada Vulkanisat

Belerang (Craig, 1970)... Gambar 8. Diagram Alir Persiapan Serat Sabut Kelapa Keriting

(Sinurat,2003)... Gambar 9. Diagram Alir Pembuatan Kompon (Sinurat, 2003)... Gambar 10. Diagram Alir Pembuatan Sebutret (Sinurat, 2003)... Gambar 11. Diagram Alir Pembuatan Sebutret (modifikasi Sinurat, 2003)... Gambar 12. Grafik Pengaruh Waktu Pengeringan awal terhadap Kerapatan

Massa Sebutret... Gambar 13. Grafik Pengaruh Waktu Pengeringan Awal terhadap Pampatan

Tetap Sebutret pada Suhu Ruang... Gambar 14. Grafik Pengaruh Waktu Pengeringan Awal terhadap Pampatan

Tetap Sebutret pada Suhu 70oC... Gambar 15. Grafik Pengaruh Waktu Pengeringan Awal terhadap Ketahanan

Usang... Gambar 16. Pengaruh Waktu Pengeringan Awal terhadap Tegangan Pampat

40% Produk Sebutret... Gambar 17. Pengaruh Waktu Pengeringan Awal terhadap Tegangan Pampat

50% Produk Sebutret... Gambar 18. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Kerapatan Massa Produk Sebutret...

Gambar 19. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Pampatan Tetap Suhu Ruang Produk Sebutret... Gambar 20. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Pampatan Tetap

suhu 70oC Produk Sebutret... Gambar 21. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Ketahanan Usang Produk Sebutret... Gambar 22. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Tegangan Pampat 40% Produk Sebutret... Gambar 23. Pengaruh Waktu dan Suhu Vulkanisasi terhadap Tegangan Pampat 50% Produk Sebutret...

46

48

50

53

DAFTAR LAMPIRAN

Halaman Lampiran 1. Metode Analisa Serat Kelapa Lurus... Lampiran 2. Metode Analisa Lateks Pekat... Lampiran 3. Metode Analisa Sifat Fisik Serat Sabut Kelapa Berkaret... Lampiran 4. Data Hasil Penelitian Tahap I... Lampiran 5. Data Hasil Penelitian Tahap II... Lampiran 6. Analisis Sidik Ragam dan Uji Lanjut Duncan Hasil Penelitian

Tahap I... Lampiran 7. Analisis Sidik Ragam dan Uji Lanjut Duncan Hasil Penelitian

Tahap II………...……… 64 65 68 70 71

73

I. PENDAHULUAN

1.1. LATAR BELAKANG

Luas perkebunan karet secara nasional tahun 2005 adalah 3,3 juta hektar, dan 85 persen diantaranya merupakan perkebunan rakyat. Sisanya 15 persen merupakan perkebunan besar. Jumlah produksi sekitar 1,9 juta ton (T.Kus/toeb, 2006). Perkembangan luas areal dan produksi perkebunan karet Indonesia disajikan pada tabel 1. Pada tahun 1999, areal tanaman kelapa di Indonesia tercatat seluas 3,712 juta ha, didominasi oleh perkebunan rakyat (96,6%) dan oleh perusahaan perkebunan besar (3,4%). Tabel 2 menyajikan perkembangan luas areal dan produksi perkebunan kelapa di Indonesia.

Tabel 1. Luas areal dan produksi perkebunan karet seluruh Indonesia menurut pengusahaan

Luas Areal (Ha) Produksi (ton)

Tahun

PR PBN PBS total PR PBN PBS total

2003 2.772.490 241.625 275.997 3.290.112 1.396.244 1 91.699 204.405 1.792.348

2004 2.747.899 239.118 275.250 3.262.267 1.662.016 1 96.088 207.713 2.065.817

2005 2.767.021 237.612 274.758 3.279.391 1.838.670 2 09.837 222.384 2.270.891

2006* 2.796.251 237.869 275.352 3.309.472 1.916.538 2 18.724 231.802 2.367.064

2007** 2.840.991 241.675 279.758 3.362.424 1.986.382 226.695 240.250 2.453.32

Sumber : Direktorat Jendral Perkebunan, 2007 Keterangan : *) angka sementara

**) angka sangat sementara

Potensi ketersediaan serat sabut kelapa untuk dikonversi menjadi produk komersial cukup besar. Dari produksi buah kelapa nasional rata-rata sebanyak 15,5 milyar butir pertahun, dapat diperoleh serat sabut kelapa sekitar 1,8 juta ton (Allorerung et al., 2005 dalam Martini, 2007). Sejauh ini, industri rakyat masih memanfaatkan sabut kelapa untuk membuat keset, tali, sapu, anyaman, dan bahan bakar.

sebagian besar petani di Indonesia. Namun hingga saat ini kegiatan ini belum mampu meningkatkan pendapatan petani secara riil. Dalam keseluruhan mata rantai kegiatan ekonomi di sektor pertanian dan perkebunan, kegiatan usahatani memiliki nilai tambah yang paling kecil. Karena itu dalam upaya meningkatkan pendapatan petani sekaligus meningkatkan kesempatan kerja dan ekspor, maka perlu pengalihan pandangan dalam pembangunan pertanian dan perkebunan dengan menempatkan kegiatan hilir, yaitu agroindustri (pengolahan) dan perdagangan (pemasaran) sebagai penggerak ekonomi pertanian dan perkebunan.

Tabel 2. Luas areal dan produksi perkebunan kelapa seluruh indonesia menurut pengusahaan

Luas Areal (Ha) Produksi (ton)

Tahun

PR PBN PBS total PR PBN PBS total

2003 3.785.343 5.838 121.949 3.913.130 3.136.360 2.629 115.865 3.254.854

2004 3.723.879 4.883 68.242 3.797.004 3.000.839 4.489 49.183 3.054.511

2005 3.735.838 6.127 61.649 3.803.614 3.052.461 3.659 40.724 3.096.845

2006* 3.749.844 6.148 61.804 3.817.796 3.112.040 3.672 41.164 3.156.876

2007** 3.763.472 6.170 62.029 3.831.671 3.162.655 3.731 41.834 3.208.220

Sumber : Direktorat Jendral Perkebunan, 2007 Keterangan : *) angka sementara

**) angka sangat sementara PR : perkebunan Rakyat PBN : perusahaan besar Negara PBS : perusahaan besar swasta

Kombinasi bahan baku karet dan sabut kelapa dapat memberikan nilai tambah bagi kedua komoditas tersebut. Serat sabut kelapa berkaret berfungsi sebagai bahan berpegas yang dapat dimanfaatkan sebagai bahan alternatif lain dari busa karet alam maupun busa sintetis. Sebutret yang merupakan sebutan lain dari serat sabut kelapa berkaret, dapat dimanfaatkan sebagai bahan baku pembuatan jok kursi dan kasur pada industri furniture dan industri mobil.

Keunggulan sebutret dibandingkan dengan busa karet alam maupun busa sintetis adalah relatif ringan, bersifat sejuk dan dingin karena terbuat dari bahan alami dengan rongga yang lebih besar. Kelebihan lainnya yaitu tahan terhadap air dan bakteri karena serat-serat yang membentuk jaringan, diikat dan dibalut lapisan karet, tidak banyak menampung debu, tidak berisik karena mampu meredam bunyi, mempunyai elastisitas/ kepegasan yang baik, dan kerapatan/ densitasnya dapat divariasi (Sinurat, 2003). Sebutret ini juga lebih ramah terhadap lingkungan dibandingkan dengan busa sintetis yang dapat menghasilkan gas berbahaya (isosianat) untuk kesehatan (Maspanger, et al., 2005).

Salah satu pemanfaatan sebutret adalah sebagai bahan baku produksi kasur. Karet bukan penghantar panas yang baik, sehingga waktu vulkanisasi optimum tergantung pula pada ketebalan barang yang divulkanisasi. Oleh sebab itu, waktu vulkanisasi optimum perlu ditetapkan untuk ketebalan vulkanisat tertentu (Kusnata, 1976).

Proses vulkanisasi merupakan salah satu tahapan proses penting dalam pembuatan sebutret. Vulkanisasi merupakan reaksi kimia antara karet dengan belerang sehingga membentuk ikatan silang dan menghasilkan struktur tiga dimensi (Bhuana, 1990). Kondisi vulkanisasi yang tidak tepat akan menyebabkan vulkanisat kurang matang atau lewat matang (Laporan tahunan, 1985). Proses vulkanisasi dilakukan untuk memperbaiki sifat karet agar barang yang dihasilkan lebih elastis dan lebih kuat.

suhu dan waktu vulkanisasi pada pembuatan produk sebutret, terutama untuk produk yang tebal seperti kasur. Hasil dari penelitian ini diharapkan dapat menjadi acuan untuk proses pembuatan sebutret yang tebal dalam skala industri.

1.2. TUJUAN

Tujuan penelitian ini adalah untuk mengukur pengaruh serta menentukan waktu dan suhu proses pengeringan awal dan vulkanisasi untuk mendapatkan sifat barang jadi kasur yang terbaik.

1.3. LINGKUP PENELITIAN

Lingkup dari penelitian ini adalah sebagai berikut :

1. Menentukan waktu pengeringan awal yang menghasilkan sebutret terbaik. 2. Menentukan waktu dan suhu vulkanisasi terbaik untuk sebutret, khususnya

II. TINJAUAN PUSTAKA

2.1. KELAPA

Tanaman kelapa ditemukan di lebih dari 80 negara tropis di dunia. Kelapa merupakan kelas Monocotyledonae, ordo Arecales, family

Palmaceae, genus Cocos, dan spesies Cocos nucifera (Palungkun, 1992).

Menurut Warisno (1998), berdasarkan warna kulit buah (exocarpium), buah kelapa dibagi menjadi tiga, yaitu kelapa coklat (Cocos

nucifera L. rubenten), kelapa hijau (Cocos nucifera L. veridis), dan kelapa

kuning (Cocos nucifera L. eburen). Menurut Palungkun (1992), berdasarkan varietasnya kelapa dibagi menjadi:

1. Kelapa dalam (tall variety), mempunyai ciri-ciri : batang tinggi (25 m atau lebih), ukuran batang, daun dan buahnya relatif lebih besar dibanding kelapa genjah, memiliki daging buah tebal dengan umur berbuah sekitar 5-8 tahun. Produktivitas sekitar 90 butir/ pohon/ tahun. 2. Kelapa genjah (dwarf variety), memiliki ciri-ciri : tinggi batang 5 m,

ukuran batang, daun dan buahnya relatif lebih kecil dibanding kelapa dalam, serta memiliki daging buah tipis dengan umur berbuah sekitar 3-4 tahun. Produktivitas sekitar 140 butir/ pohon/ tahun.

3. Kelapa hibrida, kelapa ini merupakan persilangan antara kelapa genjah dan kelapa dalam. Cepat berbuah (sekitar 3-4 tahun setelah tanam), produktivitas besar (sekitar140 butir/ pohon/ tahun), daging buah tebal. Berat rata-rata satu buah kelapa adalah 2 kg (Soedijanto dan Sianipar, 1985). Awang (1991) mengatakan bahwa komposisi buah kelapa adalah 35% sabut, 12% tempurung, 28% daging buah, dan 25% air. Bagian-bagian buah kelapa adalah sebagai berikut :

1. Lapisan terluar (exocarpium). Ketebalan kulit luar kelapa berkisar 5-6 cm. Lapisan ini terdiri dari :

a. Epicarpium, yaitu kulit paling luar dari kelapa yang memiliki

penampakan halus, kuat dan tahan air

b. Mesocarpium (lapisan tengah) dibagi menjadi serat dan gabus,

sabut, dimana kekerasannya terjadi pada saat buah kelapa matang penuh. Sabut berfungsi melindungi buah pada saat terjatuh dari ketinggian dan membantu kemampuan mengapung bila mengalami flotasi dalam air. Serat yang terdapat pada mesocarpium

dikelompokkan menjadi tiga jenis yaitu serta panjang dan kasar

(bristle fiber), serat pendek (mattres fibre) dan bubuk serat (fibrous

dust). Serat sabut kelapa dapat dimanfaatkan untuk membuat tali, karung, isolator panas dan suara, pulp, bahan pengisi jok, dan kasur serta papan hardboard.

2. Lapisan dalam (endocarpium), merupakan lapisan keras yang disebut tempurung kelapa. Tempurung kelapa memiliki ketebalan 3-5 mm. Sifat keras pada tempurung kelapa disebabkan oleh kandungan silika (SiO2) yang tinggi.

3. Brown skin atau kulit coklat yaitu lapisan tipis berwarna coklat yang

terdapat diantara endocarpium dan daging buah. 4. Daging buah dan air

2.2. SABUT DAN SERAT KELAPA

Dari hasil penelitian diketahui bahwa dari 6 butir kelapa dapat menghasilkan 4,2 kg sabut kelapa, berarti tiap kelapa rata-rata menghasilkan 700 gr sabut kelapa (Palungkun, 1992). Dapat disimpulkan bahwa rata-rata sabut kelapa yang dihasilkan di Indonesia adalah lebih dari satu juta ton/tahun.

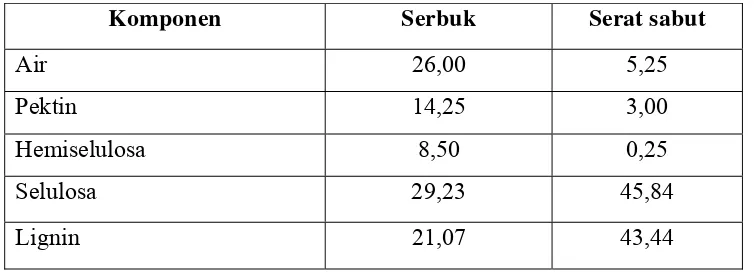

Sabut kelapa terdiri dari 13,9% serat kasar, 25,9% serat halus, dan 60,2% debu atau serbuk. Kandungan sabut kelapa adalah selulosa, lignin, asam pyrolignin, tannin dan potassium (Awang, 1991). Jaringan sabut kelapa mengandung lignin dan selulosa yang menimbulkan sifat kasar dan kegetasan. Komposisi kimia serat sabut dan serbuk kelapa disajikan pada Tabel 3.

cm. Jika dibandingkan dengan serat alami lainnya, maka serat sabut kelapa tergolong pendek, misalnya serat sisal 140 cm dan abaca 240 cm. Diameter serat sabut kelapa sekitar 0,1-1,5 mm (Djatmiko et al., 1990).

Tabel 3. Komposisi kimia serat sabut dan serbuk kelapa (% bobot kering)

Komponen Serbuk Serat sabut

Air 26,00 5,25

Pektin 14,25 3,00

Hemiselulosa 8,50 0,25

Selulosa 29,23 45,84

Lignin 21,07 43,44

Sumber : Joseph dan Kindangen (1993)

Proses pembuatan sebutret memerlukan bahan baku serat coklat, karena serat coklat berasal dari serat sabut kelapa tua dengan kandungan serat lebih tinggi. Jenis kelapa yang dimanfaatkan seratnya dalam pembuatan sebutret adalah kelapa dalam karena memiliki kekerasan yang tinggi, artinya tidak mudah putus atau sobek bila mengalami pembebanan secara berulang. Sabut kelapa yang diolah biasanya berasal dari kelapa tua (berumur lebih dari 10 bulan) kerena memiliki kandungan serat yang lebih tinggi dibanding kelapa muda (Indriati, 2004).

Beberapa langkah penting dalam pembuatan serat coklat adalah (Awang, 1991):

1. Pemisahan sabut kelapa yang telah masak dari tempurung kelapa 2. Perendaman dalam bak berisi air, diusahakan dalam air yang

3. Pemisahan serat sabut kelapa dilakukan dalam dua tahap. Tahap pertama pemisahan serat menggunakan rol berputar dengan sejumlah besar paku sepanjang 4-5 cm. Rol pemecah (breaker roll) akan berputar dan pakunya merobek sabut kelapa tanpa merusak serat. Tahap ini menghasilkan serat yang berukuran besar, panjang dan kasar yang disebut bristle fiber.

4. Tahap kedua adalah tahap membersihkan serat kasar melalui proses penggilingan dengan rol pembersih yang permukaannya terpasang paku-paku yang lebih halus dari rol pemecah. Tahap ini menghasilkan serat yang lebih halus yang disebut matress fiber.

Mutu serat kasar (bristle fibre) didasarkan atas warna dan panjang serat. Mutu yang baik warnanya cerah dan mempunyai panjang serat maksimum 12 inchi (31,08 cm). Matress adalah serat yang banyak digunakan untuk bahan kasur. Mutunya didasarkan atas warna, panjang serat, elastisitas, dan kebersihan. Matress yang bermutu baik berwarna keemasan, sedangkan yang bermutu rendah berwarna suram dan tidak bercahaya (Palungkun, 1992).

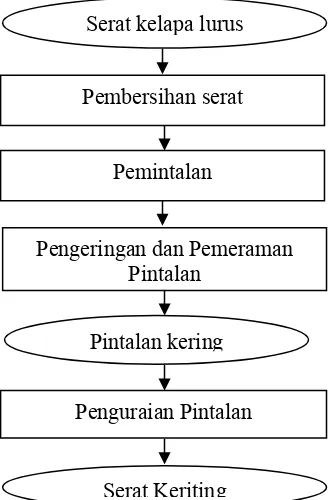

Pengertian serat keriting dalam pembuatan serat sabut kelapa berkaret adalah serat alami dari sabut kelapa yang diubah bentuknya menjadi serat bergelombang (keriting) melalui proses pengeritingan. Tujuan penggunaan serat keriting adalah untuk meningkatkan tinggi lentur produk yang dihasilkan. Pengeritingan dilakukan dengan pemintalan serat, pembentukan pintalan serat (tambang), serta pengeringan dan pemeraman tambang. Makin lama proses pemeraman pintalan serat maka bentuk keriting yang dihasilkan makin permanen. Tambang hasil pengeringan dan pemeraman diurai kembali menjadi bentuk serat-serat, sehingga diperoleh jenis serat yang berubah bentuk menjadi bergelombang yang disebut serat keriting (Sinurat, 2001).

2.3. LATEKS Hevea brasilliensis

Dicotyledonae, ordo Geraniles, family Euphorbiaceae, dan genus Hevea

(Webster dan Baulkwill, 1989). Menurut Nazaruddin dan Paimin (1998) lateks terdapat pada tanaman Hevea brasiliensis pada bagian daun, biji dan sebagian besar terletak pada kulit batang.

Nazaruddin dan Paimin (1998) menyatakan lateks adalah suatu sistem koloid yang kompleks, terdiri dari partikel karet dan bahan bukan karet yang terdispersi dalam cairan yang dinamakan serum. Bahan bukan karet berjumlah relatif kecil, sebagian besar terdapat dalam serum, lainnya terabsorbsi pada permukaan partikel karet. Kadar karet dalam lateks bervariasi menurut jenis klon, intensitas sadap, iklim dan pemupukan. Komposisi kimia lateks Hevea brasiliensis disajikan dalam tabel 4.

Lateks dari Hevea brasiliensis merupakan sumber lateks utama karena jumlah dan mutunya lebih baik dibandingkan lateks dari tanaman lain. Tanaman penghasil lateks lainnya adalah Ficus elastis, Funtumia

elastis, Castilla elastis, Taraxacum koksagyz, Palagunium gutta, dan

Parthenium argentatum (Webster dan Baulkwill, 1989).

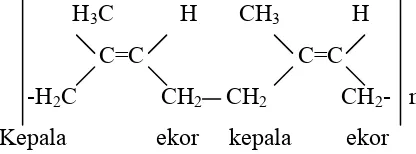

Lateks Hevea brasiliensis merupakan hidrokarbon poliisoprena dengan nama kimia cis 1,4-poliisoprena. Nama kimia tersebut merupakan suatu polimer dengan bobot molekul 400.000-1.000.000. Monomernya adalah isoprena (2-metil 1,3-butadiena) dengan rumus molekul C5H8.

Struktur molekul dan bentuk ruang dari kepala ke ekor (cis) (Honggokusumo, 1985). Struktur kimia isoprena dan poliisoprena ditunjukkan pada Gambar 1 dan 2.

CH3

CH2=C-CH=CH2

Gambar 1. Struktur isoprena (Bras, 1968)

H3C H CH3 H

C=C C=C

-H2C CH2 CH2 CH2- n

Kepala ekor kepala ekor

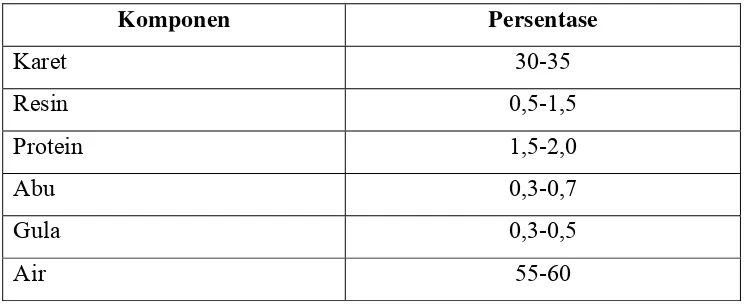

Tabel 4. Komposisi kimia lateks Hevea brasiliensis ( Suparto, 2002)

Komponen Persentase

Karet 30-35 Resin 0,5-1,5 Protein 1,5-2,0 Abu 0,3-0,7 Gula 0,3-0,5 Air 55-60

Lateks mengandung 25-40% bahan karet mentah dan 60-75% serum. Bahan karet mentah mengandung 90-95% karet murni, 2-3% protein, 1-2% asam lemak, 0,2-0,5% garam dari Na, K, Mg, Ca, P, Cu, Mn, dan Fe. Partikel karet tersuspensi (tersebar merata) dalam serum lateks dengan ukuran 0,04-3 mikron, atau 0,2 milyar partikel karet permililiter lateks. Bentuk partikel lonjong sampai bulat. Berat jenis lateks 0,945 kg/m3, serum 1,02 kg/m3dan karet 0,91 kg/m3. Adanya perbedaan berat jenis tersebut menyebabkan pemisahan pada permukaan lateks (Goutara et al., 1985).

2.4. LATEKS PEKAT SENTRIFUGASI

Lateks pekat adalah lateks kebun yang dipekatkan dengan suatu metode pemekatan tertentu hingga mengalami peningkatan kadar karet kering dan tetap merupakan koloid yang stabil. Pengolahan lateks pekat dapat dilakukan dengan empat metode yaitu sentrifugasi, pendadihan, penguapan, dan dekantasi listrik. Proses pemekatan lateks yang paling banyak digunakan adalah metode sentrifugasi dan pendadihan (Handoko, 2003).

Prinsip pengolahan lateks pekat didasarkan pada perbedaan berat jenis antar partikel karet dengan serum. Goutara et al. (1985) menyatakan partikel karet dalam lateks mengalami Gerak Brown, karena terjadi gaya tolak menolak antar partikel yang bermuatan sama. Gerak Brown akan memperlambat pemisahan partikel karet dengan serum. Pada proses sentrifugasi, lateks yang dimasukkan dalam mesin sentrifugasi akan mengalami gaya sentripetal dan sentrifugal. Gaya sentrifugal yang timbul jauh lebih besar dibandingkan percepatan gravitasi bumi dan gaya brown, sehingga partikel karet dan serum akan terpisah.

Pemekatan lateks kebun dengan cara pemusingan dilakukan dengan menggunakan alat pemusing yang mempunyai kecepatan antara 6000-7000 rpm (Abednego, 1993). Lateks pekat ini mengandung karet kering sekitar 60%, sedangkan lateks skim masih mengandung karet kering antar 3-8%. Dengan cara pemekatan ini, lateks pekat yang dihasilkan mengandung sedikit bahan bukan karet, bahan-bahan bukan karetnya sebagian besar masuk kedalam lateks skim (Goutara et al.,1985).

2.5. KOMPON LATEKS

pemvulkanisasi, pengaktif, pencepat, antioksidan, pengisi, pewarna dan sebagainya (Handoko, 2002).

Bahan pemvulkanisasi adalah bahan kimia yang dapat bereaksi dengan gugus aktif pada molekul karet untuk membentuk ikatan silang antar molekul. Belerang (sulfur) adalah bahan yang pertama kali dan yang terutama digunakan untuk memvulkanisasi atau bahan pembentuk ikatan silang. Bahan pemvulkanisasi dapat juga bukan elemen belerang, tetapi dapat membentuk ikatan silang belerang, misalnya sulfur donor seperti tetrametil- thiuram disulfida (TMTD) atau 4,4 – dithiodimorpholina (DTDM). Metal oksida seperti ZnO dan MgO digunakan untuk vulkanisasi kloroprena, bromobutil, flourokarbon dan lain-lain (Honggokusumo,1998).

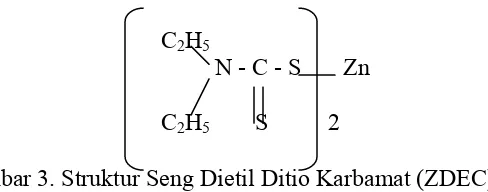

Pembentukan ikatan silang akan lebih cepat jika belerang dikombinasikan dengan bahan pencepat dan bahan lain. Pencepat adalah bahan kimia yang digunakan dalam jumlah sedikit bersama belerang untuk mempercepat proses vulkanisasi. Ditinjau dari fungsinya, pencepat dapat diklasifikasikan menjadi pencepat primer dan sekunder. Pencepat primer adalah golongan thiazol dan sulfenamida. Pencepat sekunder adalah guanidine, thiuram, dithiokarbamat dan dithiofosfat. Pencepat sekunder ditambahkan untuk mempercepat laju vulkanisasi atau meningkatkan modulus dengan pertimbangan keamanan olah tetap terjamin (Honggokusumo,1998). Metalik dan amino dialkilditiokarbamat kelas yang penting dan kelas thiazol merupakan bahan pencepat kedua yang sering digunakan bersama-sama dengan kelas ditiokarbamat (Handoko, 2002).

C2H5

N - C - S Zn

C2H5 S 2

Gambar 3. Struktur Seng Dietil Ditio Karbamat (ZDEC)

Penggiat atau aktivator adalah bahan yang ditambahkan ke dalam sistem vulkanisasi dengan pencepat untuk meningkatkan laju pematangan. Penggiat di dalam sistem vulkanisasi yang menggunakan belerang umumnya digunakan kombinasi oksida seng (ZnO) dan asam stearat (Honggokusumo,1998).

Antioksidan merupakan bahan kimia yang ditambahkan ke dalam kompon dengan tujuan untuk meningkatkan ketahanan vulkanisat terhadap oksidasi (Handoko, 2002). Antioksidan yang digunakan adalah ionol

(Buthyl-4-methylphenol).

2.6. VULKANISASI

Karet alam maupun karet sintetik tidak dapat digunakan dalam keadaan mentah. Faktor penyebabnya adalah keret mentah mudah mengalami reaksi oksidasi dan kurang elastis, artinya karet mentah akan mengalami perubahan bentuk yang bila ditarik atau ditekan tidak dapat kembali ke bentuk semula (Abednego, 1990).

Tahun 1839, Charles Goodyear menemukan proses yang dapat memperbaiki sifat karet mentah, yaitu dengan mengubahnya menjadi karet matang sehingga memiliki sifat elastis dan lebih tahan terhadap perubahan suhu. Proses tersebut dinamakan vulkanisasi. Vulkanisasi adalah suatu proses mengaplikasikan panas kepada campuran elastomer dan bahan kimia untuk menurunkan plastisitas dan meningkatkan elastisitas, kekuatan dan kemantapan. Vulkanisasi merubah molekul karet yang panjang saling mengait menjadi suatu struktur tiga dimensi melalui pembentukan ikatan silang secara kimia (Honggokusumo, 1998).

memulai reaksi, laju dan lamanya proses pembentukan ikatan silang (Honggokusumo, 1994). Peningkatan suhu vulkanisasi akan mempersingkat waktu vulkanisasi. Sebaliknya, penurunan suhu vulkanisasi akan memperpanjang waktu vulkanisasi (Honggokusumo,1998).

Ketika partikel karet saling mendekat maka akan terjadi overlap antar partikel. Di dalam overlap partikel, gugus sulfur-pencepat berdifusi dan akan membentuk ikatan silang sehingga ikatan antar partikel karet menjadi kuat dan bersifat elastis. Daerah overlap antar partikel karet dapat dilihat pada Gambar 4.

Daerah overlap

Gambar 4. Ikatan silang vulkanisasi lanjut pada overlap antar partikel karet (Blackley, 2000)

Panas yang tinggi dibutuhkan untuk menyempurnakan reaksi antara karet dan belerang, dan panas harus kontinyu selama periode waktu tertentu. Kebutuhan panas dapat dikurangi dengan penambahan bahan pencepat atau dengan meningkatkan waktu pemanasan (Polhamus, 1962). Mekanisme vulkanisasi belerang disajikan pada Gambar 5.

Gambar 6. Pembentukan ikatan silang molekul karet dengan sulfur setelah vulkanisasi (http://en.wikipedia.org/wiki/Vulcanization)

Gambar 6 menunjukkan pembentukan ikatan silang setelah vulkanisasi. Pada awal reaksi terjadi pemutusan lingkaran S8 dan terbentuk

zat perantara berbentuk kompleks pengaktifan belerang yang melibatkan bahan pencepat dan ZnO. Zat perantara melepaskan rantai belerang oligomer yang reaktif. Oligomer tersebut menyerang posisi atom alilik pada molekul-molekul karet dan membentuk ikatan silang. Tetapi ikatan silang yang semula mengandung banyak atom belerang atau ikatan polisulfida yang mempunyai energi ikatan polisufida rendah, selama pemanasan yang relatif lama pada proses pemasakan, ikatan polisulfida akan putus dan membentuk ikatan silang yang lebih pendek. Sebagai akibatnya monomolekuler belerang yang putus membentuk ikatan silang yang baru atau ikatan belerang intermolekuler sepanjang molekul karet dan terbentuknya ikatan rangkap terkonjugasi. Peristiwa berkurangnya ikatan silang disebut reversi (Honggokusumo,1998). Struktur ikatan silang pada vulkanisat belerang disajikan pada Gambar 7.

2.7. KECEPATAN REAKSI KIMIA

Laju atau kecepatan reaksi adalah perubahan konsentrasi pereaksi ataupun produk dalam suatu satuan waktu. Laju suatu reaksi dapat dikatakan sebagai laju berkurangnya konsentrasi suatu pereaksi, atau laju bertambahnya konsentrasi suatu produk. Suatu persamaan yang memberikan hubungan antara laju reaksi dan konsentrasi pereaksi disebut persamaan laju atau hukum laju (Pudjaatmaka, 1984).

Laju reaksi terukur, sering kali sebanding dengan konsentrasi reaktan suatu pangkat. Contohnya, mungkin saja laju itu sebanding dengan konsentrasi dua reaktan A dan B sehingga :

v = k[A][B]

Koefisien k disebut konstanta laju, yang tidak bergantung pada konsentrasi (tetapi bergantung pada temperatur)(Atkins, 1999).

Besarnya konstanta kecepatan, yaitu kecepatan reaksi bila semua konsentrasi zat bernilai satu, tergantung dari berbagai faktor. Faktor-faktor ini dihubungkan secara kuantitatif oleh persamaan yang dikenal sebagai persamaan Arrhenius.

k = A e-Ea/RT

R adalah konstanta gas, T adalah suhu mutlak, k adalah konstanta kecepatan dan Ea adalah energi aktivasi. Faktor A adalah sebuah konstanta proporsionalitas yang besarnya tergantung dari frekuensi tumbukan dan juga orientasi molekuler selama tumbukan (Nur et al., 2004). Makin tinggi energi pengaktifan, makin kuat pula ketergantungan konstanta laju pada temperatur. Jadi energi pengaktifan yang tinggi mempunyai arti bahwa konstanta laju berubah dengan cepat terhadap temperatur (Atkins, 1999).

2.8. SERAT SABUT KELAPA BERKARET

mengakibatkan produk serat berkaret menjadi lebih kuat dan memiliki kepegasan yang lebih baik (Sinurat et al., 2001).

Serat yang dilapisi dengan karet memiliki sifat kepegasan yang lebih baik dan tahan terhadap beban mekanik, kelembaban dan air, dan serangan jamur. Jika serat keriting dilapisi atau dibalut dengan karet maka serat berkaret memiliki sifat kepegasan yang lebih baik karena bentuk gelombang atau ombak yang dimilikinya menjadi permanen, atau segera kembali pada keadaan semula setelah pembebanan (Sinurat, 2003).

Salah satu pemanfaatan serat sabut kelapa berkaret adalah sebagai bahan pengisi pada kasur, jok kursi mobil maupun kursi furniture. Sebutret bersifat sejuk dan dingin karena terbuat dari bahan alami. Sebutret tahan terhadap air dan bakteri karena serat telah dibalut oleh lapisan karet. Jok dari sebutret juga mempunyai kepegasan yang lebih baik karena rongga lebih besar dan kerapatannya dapat divariasi (Balai Penelitian Teknologi Karet, 2003).

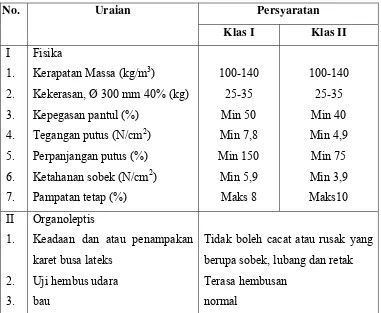

2.9. KASUR

Kasur adalah alas tidur yang terbuat dari kain atau plastik yang berisi kapuk, karet busa, dsb (KBBI, 2001). Di Indonesia, pada umumnya ada empat jenis kasur. Pertama adalah kasur kapuk, kedua kasur busa poliuretan (sponge). Ketiga adalah kasur pegas (springbed) dan yang terakhir yang disebut dengan kasur lateks. Kasur kapuk menggunakan buah pohon randu sebagai bahan bakunya, kasur busa poliuretan (sponge) memakai busa kimiawi yang dinamakan ”poliuretan”. Kasur pegas menggunakan perpaduan pegas dan poliuretan (sponge), dan terakhir kasur lateks memakai bahan baku alam berupa cairan lateks (Irawan dan Mardana, 2003). Kasur dari Sebutret belum begitu dikenal oleh masyarakat Indonesia. Tebal kasur sebutret yang dibuat dalam penelitian ini mengacu pada syarat ukuran busa untuk kasur tipe IV, seperti yang disajikan pada Tabel 5. Tabel 6 dan 7 menyajikan syarat mutu karet busa lateks alam dan syarat mutu plastik busa poliurethan lentur yang merupakan bahan dasar kasur.

Panjang (mm) 2000

Tabel 6. Syarat mutu karet busa lateks (SNI 06-0999-1989)

Persyaratan

Kerapatan Massa (kg/m3) Kekerasan, Ø 300 mm 40% (kg) Kepegasan pantul (%)

Tegangan putus (N/cm2) Perpanjangan putus (%) Ketahanan sobek (N/cm2) Pampatan tetap (%)

100-140

Keadaan dan atau penampakan karet busa lateks

Uji hembus udara bau

Tidak boleh cacat atau rusak yang berupa sobek, lubang dan retak Terasa hembusan

normal

Persyaratan

Kerapatan Massa (kg/m3)

Kekerasan, Ø 200 mm 25% (kg)

Kepegasan pantul (%)

Tegangan putus (N/cm2)

Perpanjangan putus (%)

Ketahanan sobek (N/cm2)

Pampatan tetap (%)

28-35

Keadaan dan atau penampakan

plastik busa poliuretan lentur

Uji hembus udara

Permukaan contoh harus rata, tidak boleh cacat

atau rusak yang berupa lubang-lubang atau retak

Terasa hembusan

2.10. PENELITIAN TERDAHULU SEBUTRET

1. Triwijoso (1973) membuat tulisan tentang ‘Serabut Kelapa Berkaret dan Cara Pembuatannya’. Tulisannya memuat penambahan bahan pengisi (kaolin) 30% dan 50% dapat meningkatkan berat jenis (0.026 dan 0.028 gr/cc) dan tegangan pampat 50% produk sebutret (20 dan 28 gr/cm2). Persen penurunan tegangan pampat setelah pengusangan adalah 38-48%. Pampatan tetap juga mengalami peningkatan yang berarti penurunan elastisitas. Pampatan tetap sebesar 20-28%. Komposisi kompon yang digunakan mengacu pada hasil penelitian Pole (1959). Triwijoso juga menyatakan bahwa investasi industri sebutret relative tinggi karena perlu menggunakan mesin pengolahan yang mahal.

visual dari penelitian tersebut adalah menggunakan suhu vulkanisasi 100oC dan waktu vulkanisasi 60 menit. Komposisi kompon yang digunakan mengacu pada hasil penelitian Pole (1959). Nilai pampatan tetap non aging (3 x 24 jam) berkisar 24,36-41,18%. Perlu dilakukan penelitian pengaruh suhu dan waktu vulkanisasi pada sebutret yang berbeda ketebalan. Parameter uji sifat fisik perlu diperluas sesuai aplikasi barang jadinya.

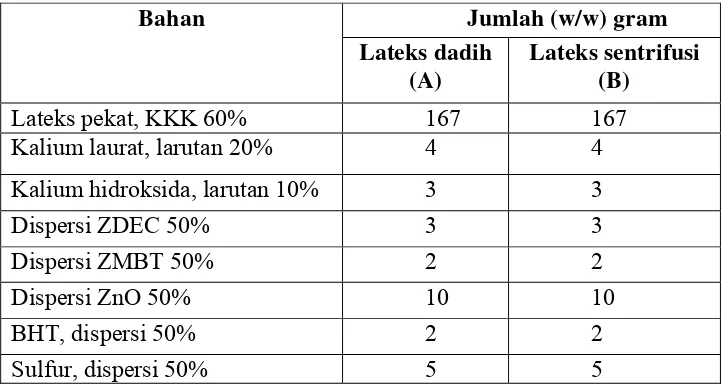

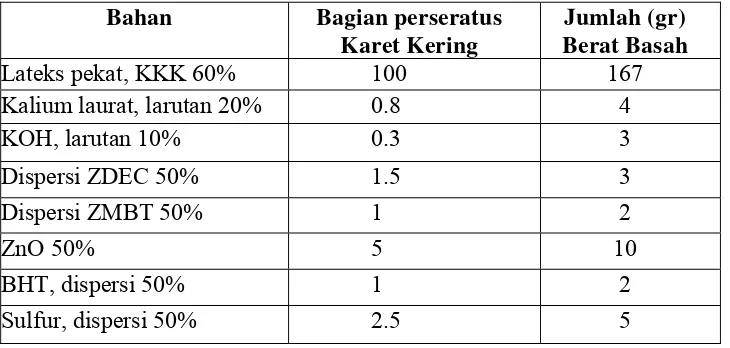

3. Sinurat, et al. (2001), meneliti tentang pembuatan sebutret dengan menggunakan dua jenis lateks pekat dan perlakuan jumlah bahan dispersi kompon. Pengolahan sebutret dilakukan dengan menggunakan alat dan mesin pengolahan sebutret yang berteknologi tepat guna yang dirancang bangun oleh Sinurat pada penelitian tahun 2000. Formulasi kompon dari lateks dadih dan lateks pekat disajikan dalam Tabel 8. Penggunaan lateks dadih pada pembuatan sebutret menghasilkan sifat fisik pampatan tetap yang lebih baik (10%) dari pada dengan menggunakan lateks sentrifugasi (24,32%). Tetapi dalam praktek, pembuatan lateks pekat dengan cara pendadihan memiliki beberapa kendala dalam waktu pembuatan (lebih dari 10 hari). Dianjurkan untuk menggunakan lateks pekat sentrifusi, sehingga lebih cepat dan mudah didapat.

Tabel 8. Formulasi kompon untuk pembuatan sebutret

Jumlah (w/w) gram Bahan

Kalium hidroksida, larutan 10% 3 3

Dispersi ZDEC 50% 3 3

Dispersi ZMBT 50% 2 2

Dispersi ZnO 50% 10 10

BHT, dispersi 50% 2 2

4. Sinurat (2003), melakukan penelitian tentang penyempurnaan pembuatan produk sebutret dan rancang bangun prototipe oven vulkanisasi sebutret. Hasil kegiatan rancang bangun meliputi bangunan ruang vulkanisasi, prototype alat vulkanisasi dan cetakan sebutret. Prototype oven vulkanisasi hasil rancang bangun mampu menampung 8 buah kasur sebutret. Lama proses vulkanisasi sekitar 60-100 menit pada suhu antara 100-110oC. Hasil uji contoh menunjukkan bahwa kasur sebutret memiliki pampatan tetap rata-rata 14,534 % dan rapat jenis 0,0398 gr/ cm3. Kasur berukuran panjang 1915 mm, lebar 905 mm, dengan ketebalan dan berat rata-rata 133,3 mm dan 9,066 kg. perlu dilakukan penelitian yang lebih mendalam tentang pengaruh waktu dan suhu vulkanisasi pada rentang yang telah ditentukan di atas, yaitu 60-100 menit pada suhu 100-110oC.

5. Indriati (2004) meneliti tentang pengaruh kadar karet kering dan umur pemeraman kompon lateks sentrifusi terhadap karakteristik sebutret. Kesimpulan yang didapat adalah bahwa proses pemeraman kompon selama 3 hari dan kadar karet kering lateks sentrifugasi yang mampu menghasilkan sifat fisik sebutret yang terbaik adalah 60%. Dalam penelitian ini belum memberikan solusi untuk permasalahan penyumbatan pada proses penyemprotan, untuk itu perlu dilakukan penelitian supaya dapat memberikan solusi untuk masalah ini.

III. METODOLOGI PENELITIAN

3.1. Alat

Alat-alat yang digunakan dalam penelitian ini meliputi :

Alat untuk mempersiapkan serat sabut kelapa keriting • Alat pemintal, untuk memuntirkan serat kelapa • Bak pemeram dan pengeringan

• Cetakan sampel (25 cm x 25 cm x 3 cm)

Peralatan untuk membuat kompon lateks • Pendispersi bahan kimia (ball mill) • Alat pencampur (mixer)

Peralatan penyemprotan kompon

• Alat semprot (engine cleaning sprayer) • Kompressor udara

• Perlengkapan pembersih

Peralatan proses vulkanisasi • Oven

Peralatan uji • Neraca

• Alat pemotong (gunting, pisau) • Alat pengukur pampatan tetap

• Tensometer (alat pengukur tegangan pampat) • Oven pengujian suhu 70oC

3.2. Bahan

Penelitian ini menggunakan serat sabut kelapa dan lateks pekat sentrifugasi sebagai bahan baku utamanya. Serat kelapa berasal dari produsen serat kelapa di Bogor dan Ciamis. Lateks pekat diperoleh dari Perkebunan rakyat di Tasikmalaya.

kelapa yang digunakan untuk pembuatan sebutret belum mempunyai standar baku, sehingga serat kelapa perlu diuji menggunakan standar SNI yang berhubungan (Standar Isi Jok Kursi dari Serat Sabut Kelapa). Standar ini dapat dilihat pada Tabel 9 beserta karakteristik bahan baku serat untuk penelitian.

Tabel 9. Karakteristik serat kelapa

Jenis uji Hasil karakterisasi Standar SNI 12-6094-99

Kadar air (%) 7,90 Maks 6

Bobot serat berdasarkan panjangnya (gram):

10 cm keatas 5-10 cm 2-5 cm

53,03 23,70 13,98

Dilaporkan Dilaporkan Maks 10 Kadar impuritis (%) 9,30 Maks 1

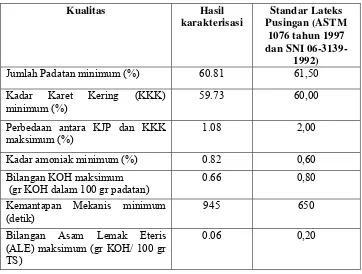

Pengujian lateks pekat meliputi Kadar Karet Kering, Kadar Jumlah Padatan, kadar amoniak (%NH3), waktu kemantapan mekanik, bilangan ALE

(asam lemak eteris), dan bilangan KOH. Metode pengujian yang digunakan untuk analisa lateks pekat dapat dilihat pada Lampiran 2. Sedangkan karakteristik lateks pekat sentrifugasi yang digunakan dapat dilihat pada Tabel 10 beserta standarnya.

Bahan lainnya adalah bahan-bahan kimia pembuat kompon. Bahan kimia pembuat kompon meliputi :

1. Bahan pemvulkanisasi, yaitu belerang yang dibuat dispersi 50%.

2. Bahan pencepat (accelerator), berfungsi mempercepat vulkanisasi. Pencepat yang digunakan adalah ZMBT (zincmercapto benzotiazol) dan ZDEC (zinc dietil ditiocarbamat) dalam bentuk dispersi 50%.

4. Bahan pemantap (stabilizer), berfungsi untuk menstabilkan kompon lateks agar tidak terpisah. Bahan pemantap yang digunakan adalah larutan KOH 10% dan larutan Kalium laurat 20%.

5. Antioksidan yang berfungsi untuk mencegah karet dari kerusakan karena pengaruh ozon maupun oksigen dan melindungi karet terhadap suhu tinggi sinar matahari, serta ion pro oksidan misalnya ion tembaga, bes, dan mangan. Antioksidan yang digunakan adalah Ionol (

buthyl-4-methylphenol) dalam dispersi 50%.

Tabel 10. Kualitas lateks pekat

Kualitas Hasil karakterisasi

Standar Lateks Pusingan (ASTM

1076 tahun 1997 dan SNI

06-3139-1992)

Jumlah Padatan minimum (%) 60.81 61,50

Kadar Karet Kering (KKK) minimum (%)

59.73 60,00

Perbedaan antara KJP dan KKK maksimum (%)

1.08 2,00

Kadar amoniak minimum (%) 0.82 0,60

Bilangan KOH maksimum (gr KOH dalam 100 gr padatan)

0.66 0,80

Kemantapan Mekanis minimum (detik)

945 650

Bilangan Asam Lemak Eteris (ALE) maksimum (gr KOH/ 100 gr TS)

0.06 0,20

3.3. Metode Penelitian

3.3.1. Pembuatan Serat Keriting

Serat lurus dari sabut kelapa masih mengandung kotoran-kotoran yang berupa debu dari gabus kelapa, serat pendek, dan sabut yang belum terurai dengan baik. Kotoran-kotoran ini perlu dipisahkan dari serat lurus yang akan digunakan untuk pembuatan sebutret. Serat lurus hasil pemisahan dapat segera dipintal untuk menghasilkan serat keriting. Gambar 8 menyajikan diagram alir pembuatan serat keriting.

Gambar 8. Diagram alir persiapan serat sabut kelapa keriting (Sinurat,2003)

Cara pemintalan dilakukan dengan cara basah, yaitu serat kelapa diperciki dengan sedikit air hingga lembab. Cara ini dilakukan supaya serat menjadi lemas dan pada saat dipintal akan mengikuti jalinan (Martini, 2007).

Pintalan berupa tambang yang kemudian digulung dan dikeringkan. Untuk mendapatkan serat keriting yang baik maka pintalan serat harus kuat, berlapis-lapis dan kering. Pengeringan pintalan dilakukan pada suhu 100oC selama ±4 jam, hingga didapat kadar air yang konstan. Setelah pengeringan, pintalan serat kemudian diperam pada suhu kamar.

Serat kelapa lurus

Pengeringan dan Pemeraman Pintalan

Pintalan kering

Penguraian Pintalan

Pemeraman dilakukan lebih dari 24 jam. Jika pintalan serat telah kering dan mengalami pemeraman, selanjutnya pintalan diurai untuk memperoleh serat keriting yang permanen.

3.3.2. Penyiapan Bahan-Bahan Kimia Kompon

Bahan-bahan kimia padatan yang tidak dapat larut dalam air perlu dibuat dispersi sehingga dapat bercampur dan bereaksi dengan lateks. Masing-masing bahan kimia padatan (ZMBT, ZDEC, ZnO, Ionol dan sulfur) diaduk dalam gilingan peluru (ball mill) selama 3 x 8 jam. Proses pengecilan ukuran bahan kimia dilakukan dengan penumbukan bahan-bahan formula dispersi dalam guci dan bola-bola keramik. Alumunium silikat dan natrium sulfonat berfungsi sebagai bahan pendispersi. Pembuatan dispersi menggunakan formula yang disajikan pada Tabel 11.

Tabel 11. Formula pembuatan dispersi 50% kompon sebutret

Nama Bahan Jumlah (gr)

Bahan kimia padatan 100

Alumunium silikat (bentonit) 0,5

Natrium sulfonat (Darvan) 4,5

Air 95

Bahan kimia yang lain (KOH dan Kalium laurat) dibuat larutan. Pembuatan larutan KOH 10% dilakukan dengan melarutkan 10 gram KOH padatan dengan akuades menjadi 100 ml larutan. Pembuatan Kalium Laurat 20% dengan cara mereaksikan 47,06 gr KOH padatan dengan 168,07 gr asam laurat serta 784,87 ml air kemudian diaduk selama 25-30 menit.

3.3.3. Pembuatan Kompon Sebutret

yang akan digunakan untuk pembuatan satu sampel kecil dengan ukuran 25x25x3,3 cm adalah setara dengan kadar karet kering 50 gr. Dalam penelitian ini lateks pekat yang digunakan mengandung karet kering sebesar 59,71%. Kadar Karet Kering lateks digunakan sebagai dasar penghitungan komposisi pembuatan kompon.

Tabel 12. Komposisi bahan untuk kompon sebutret (Sinurat et al, 2001)

Bahan Bagian perseratus

Karet Kering

Jumlah (gr) Berat Basah

Lateks pekat, KKK 60% 100 167

Kalium laurat, larutan 20% 0.8 4

KOH, larutan 10% 0.3 3

Dispersi ZDEC 50% 1.5 3

Dispersi ZMBT 50% 1 2

ZnO 50% 5 10

BHT, dispersi 50% 1 2

Sulfur, dispersi 50% 2.5 5

Bahan-bahan kimia dimasukkan ke dalam lateks sesuai dengan urutan dalam Tabel 12. Diagram alir proses pembuatan kompon disajikan pada Gambar 9. Pencampuran bahan kimia ke dalam lateks disertai dengan pengadukan. Hal ini dilakukan untuk mencegah adanya penggumpalan lateks dan mempercepat proses homogenisasi dispersi bahan kimia ke dalam lateks. Pengadukan dilakukan dengan menggunakan magnetik stirer.

Gambar 9. Diagram alir pembuatan kompon (Sinurat, 2003)

3.3.4. Pembuatan Sampel Sebutret 3.3.4.1.Penelitian Tahap I

Kajian yang dilakukan dalam penelitian tahap I adalah untuk mengetahui pengaruh lama waktu pengeringan awal terhadap sampel sebutret. Hasil akhir dari penelitian tahap I ini adalah waktu pengeringan awal yang tepat sehingga diperoleh sebutret yang terbaik.

Sampel pada penelitian tahap satu terdiri dari satu lapis berukuran 25x25x3,3 cm, dengan menggunakan serat sebanyak 40 gram dan bahan karet kering 50 gr. Masing-masing perlakuan dilakukan tiga kali ulangan.

Penyemprotan dan pengeringan awal dimaksudkan untuk menguatkan ikatan antar serat sehingga serat akan mampu mempertahankan bentuknya apabila dilakukan penyemprotan kompon yang lebih banyak. Pada penyemprotan awal, jumlah kompon adalah 30% dari jumlah keseluruhan kompon. Jumlah ini diharapkan cukup untuk mengikat serat tanpa mengubah bentuk keritingnya. Jumlah keseluruhan kompon yang disemprotkan adalah 130,95 gr. Jumlah ini ditentukan berdasarkan perbandingan jumlah serat dan kadar karet kering yaitu 40:50 (gr) untuk sampel kecil berukuran 25x25x3,3 cm. Penghitungan efisiensi penyemprotan 75% berdasarkan pada penelitian Martini (2007). Penyemprotan dilakukan pada kedua permukaan serat. Diharapkan dengan cara ini akan didapat penyebaran kompon yang lebih merata.

Lateks Pekat Sentrifusi

Pencampuran

Pemeraman 3 Hari

Bahan kimia Kompon

Kompon lateks

Gambar 10. Diagram alir pembuatan sebutret (Sinurat, 2003)

Penyemprotan awal dilakukan pada ketinggian sekitar 70-80 cm dari cetakan. Kecepatan penyemprotan 0,22 m/ detik dengan tekanan udara 5-8 bar. Sesudah penyemprotan serat maka dilakukan pengeringan awal pada suhu 100-110oC. Pengeringan berfungsi untuk menguapkan air dalam kompon dan diduga telah terjadi proses vulkanisasi awal. Taraf waktu pengeringan awal yang digunakan dalam penelitian tahap ini adalah 5, 10, 15, dan 20 menit pada suhu oven 100-110oC dan selama 120 menit pada suhu udara luar. Selanjutnya sampel divulkanisasi selama 60 menit pada suhu 100-110oC. Hasil uji sifat fisik terbaik dari penelitian tahap I ini akan digunakan sebagai acuan pada penelitian tahap II. Sifat fisik yang diuji adalah adalah kerapatan massa, pampatan tetap 50% pada suhu ruang dan suhu 70oC, tegangan pampat 50% dan 40%, serta ketahanan usang. Metode pengujiannya terlampir dalam lampiran 3.

1.Pengeringan Awal pada suhu 100-110oC selama

5, 10, 15, 20 menit 2.120 menit pada suhu ruang

Lapisan Tipis Serat

Penyemprotan Awal 30%

Penyemprotan akhir 70%

Pengempaan dalam Cetakan

Vulkanisasi

100-110oC selama 60 menit Uji Kerapatan Massa Uji Tegangan Pampat

3.3.4.2. Penelitian Tahap II

Lingkup kegiatan penelitian tahap II meliputi pembuatan sampel sebutret dengan perlakuan waktu vulkanisasi 60, 70, 80, 90 dan 100 menit pada suhu 95-105oC dan 105-115oC. Penelitian tahap II bertujuan untuk mengetahui pengaruh dan mendapatkan kombinasi suhu dan waktu vulkanisasi sebutret yang lebih tebal sebagai bahan baku industri kasur. Waktu dan suhu vulkanisasi terbaik ditentukan berdasarkan karakteristik fisik terbaik produk yang meliputi kerapatan massa, pampatan tetap 50% pada suhu ruang dan suhu 70oC, tegangan pampat 50% dan 40%, serta ketahanan usang. Sampel dalam penelitian tahap II ini terdiri dari tiga sampel kecil yang ditumpuk untuk mencapai ketebalan ± 10 cm. Gambar 11 menunjukkan diagram alir proses pembuatan sebutret pada penelitian tahap II. Masing-masing perlakuan dilakukan tiga kali ulangan.

Gambar 11. Diagram alir pembuatan sebutret (modifikasi Sinurat, 2003)

Pengeringan Awal (hasil penelitian tahap I)

Lapisan Tipis Serat

Penyemprotan Awal 30%

Penumpukan Lapisan Tipis Penyemprotan akhir 70%

Pengempaan dalam Cetakan (tinggi ± 10 cm)

Vulkanisasi 95-105oC, 105-115oC selama

60, 70, 80, 90, 100 menit

SEBUTRET

3.4. Rancangan Percobaan

Rancangan percobaan dalam penelitian tahap I adalah Rancangan Acak Lengkap dengan satu faktor yaitu lama waktu pengeringan. Pengamatan yang dilakukan adalah kerapatan massa, pampatan tetap 50% pada suhu ruang dan suhu 70oC, tegangan pampat 50% dan 40%, serta ketahanan usang. Apabila hasil analisis keragaman menunjukkan adanya pengaruh dan perbedaan maka dilakukan uji lanjut menggunakan uji lanjut Duncan. Model rancangan percobaannya adalah :

Y

ij= µ + A

i+

ε

ijKeterangan:

Yij = nilai pengamatan

µ = rata-rata umum

Ai = pengaruh faktor A pada taraf ke-i (i = 1, 2, 3, 4, 5) εijk = error

A = waktu pengeringan awal (5,10,15,20 menit pada suhu 100-110oC dan 120 menit pada suhu ruang)

Rancangan percobaan yang digunakan dalam penelitian tahap II adalah rancangan Acak Lengkap Faktorial dengan dua variable yaitu waktu vulkanisasi (A), dan suhu vulkanisasi (B). Parameter yang diamati dalam penelitian ini sama dengan pengamatan pada penelitian tahap I. Model rancangan percobaan yang digunakan adalah sebagai berikut :

Y

ijk= µ + A

i+ B

j+ (AB)

ij+

ε

ijklKeterangan:

Yijk = nilai pengamatan

µ = rata-rata umum

Ai = pengaruh faktor A pada taraf ke-i (i = 1, 2, 3, 4, 5)

Bj = pengaruh faktor B pada taraf ke-j (j = 1, 2)

(AB)ij = pengaruh interaksi faktor A taraf ke-i dengan faktor B taraf ke-j εijk = error

IV. HASIL DAN PEMBAHASAN

4.1.PENELITIAN TAHAP I

Penelitian tahap I ini bertujuan untuk mengetahui pengaruh waktu pengeringan awal terhadap sifat fisik sebutret yang dihasilkan. Sifat fisiknya antara lain kerapatan massa, pampatan tetap 50% pada suhu ruang dan suhu 70oC, tegangan pampat 50% dan 40%, serta ketahanan usang. Selain itu tujuan khususnya adalah untuk menentukan lama waktu pengeringan awal untuk menghasilkan sebutret yang terbaik.

Proses pemanasan akan menguapkan air sehingga jarak antar partikel karet semakin dekat. Jarak tersebut memungkinkan ikatan silang antar partikel terbentuk, sehingga mobilitas partikel karetnya terhenti (Ho, 2000).

Proses pengeringan awal bertujuan untuk memperkuat ikatan antar serat keriting yang telah disemprot kompon. Apabila ikatan antar serat kuat, maka serat dapat menahan beban tumpukan lapisan dan penyemprotan kompon berikutnya. Proses pengeringan dapat menguapkan air yang terdapat dalam kompon maupun serat. Kadar air yang berkurang dalam kompon akan membuat jarak antar partikel karet semakin kecil sehingga dimungkinkan akan terjadi proses vulkanisasi atau pengikatan silang antar partikel karet. Dalam proses pengeringan tidak diharapkan terjadi proses vulkanisasi karena setelah penyemprotan kedualah akan dilakukan proses vulkanisasi sesungguhnya. Proses vulkanisasi yang berlebih akan membuat sifat vulkanisat tidak optimal.