SKRIPSI

PENGEMBANGAN SISTEM MANAJEMEN KEAMANAN PANGAN DAN HARMONISASI STANDAR ISO 22000

DI PT. CENTRALPERTIWI BAHARI

Oleh :

VERONIKA FRIANA F 24102133

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Veronika Friana. F24102133. Pengembangan Sistem Manajemen Keamanan Pangan dan Harmonisasi Standar ISO 22000 di PT Centralpertiwi Bahari. Di bawah bimbingan: Prof. Dr. Ir. Rizal Syarief, DESS, Dr. Ir. Ratih Dewanti-Hariyadi, M.Sc, Dr. Ir. Cinta Michalowski dan Dipl. Ing. Remi Michalowski.

RINGKASAN

PT. Centralpertiwi Bahari (PT CPB) adalah salah satu anak perusahaan Charoen Phokphan Grup Indonesia yang berlokasi di Lampung, pulau Sumatera, Indonesia. Perusahaan ini memproduksi udang mentah dan udang masak beku. produk akhir kemudian diekspor ke USA, negara-negara di Eropa dan Jepang.

Akhir-akhir ini, konsumen di seluruh dunia dikejutkan dengan maraknya kasus foodborne illness. Foodborne illness adalah gangguan kesehatan yang dialami oleh seseorang setelah mengkonsumsi bahan pangan. Untuk menjamin terpenuhinya kesehatan konsumen dan menjamin etika dagang yang sehat, pemerintah USA dan negara-negara Eropa memberlakukan peraturan pangan yang sesuai dengan peraturan Internasional. Di lain pihak, International organization for standarization atau badan standar internasional (ISO) telah menerbitkan standar pangan terbaru, yaitu ISO 22000. ISO 22000 adalah panduan bagi organisasi untuk menciptakan dan mengelola sebuah sistem manajemen keamanan pangan yang proaktif dan fleksibel, berdasarkan prinsip HACCP.

Penelitian ini bertujuan mengkaji kesiapan PT. CPB dalam menerapkan ISO 22000, dan mengembangkan sistem manajemen keamanan pangan yang sudah diaplikasikan agar sesuai dengan standar internasional ISO 22000. Metode yang dilakukan adalah pengamatan kondisi pengolahan , wawancara dengan karyawan perusahaan dan studi literatur.

Selama ini PT. CPB telah membina hubungan kemitraan dengan petambak dalam bidang budidaya maupun penyediaan pakan udang. Dengan demikian, perusahaan dapat mengendalikan kualitas bahan baku udang. PT> CPB juga telah menerapkan GMP, SSOP, HACCP dan sistem tracebility sebagai alat kendali untuk menghasilkan produk yang aman bagi konsumen. Perusahaan ini juga telah menerapkan sistem manajemen mutu ISO 9001 sebagai acuan pengendalian mutu produk.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGEMBANGAN SISTEM MANAJEMEN KEAMANAN PANGAN DAN HARMONISASI STANDAR ISO 22000

DI PT. CENTRALPERTIWI BAHARI, LAMPUNG

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Imu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Veronika Friana

F24102133

Dilahirkan tanggal 20 April 1984 Di DKI Jakarta

Tanggal lulus : 5 September 2006

Bogor, September 2006 Menyetujui,

Prof.Dr.Ir.Rizal Syarief,DESS Dr.Ir.Ratih Dewanti-Hariyadi,M.Sc Dipl.Ing Remi Michalowski

Pembimbing Akademik I Pembimbing Akademik II Pembimbing Lapangan

Mengetahui,

Dr.Ir. Dahrul Syah, M.Agr.

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 20 April 1984. Penulis merupakan anak pertama dari keluarga Martinus Sukirman dan D. O. Dewi Evie, dengan adik bernama Elisabet Veni.

Penulis memulai pendidikan di Taman Kanak-Kanak (1989-1990) kemudian dilanjutkan di Sekolah Dasar St. Vincentius Jakarta (1990-1996). Penulis melanjutkan studi di SMP St. Vincentius pada tahun 1996-1999. Pada tahun yang sama, penulis menempuh pendidikan di Sekolah Menengan Umum Negeri 54 Jakarta dan lulus pada tahun 2002.

Penulis mengikuti ujian Seleksi Penerimaan Mahasiswa Baru (SPMB) dan diterima di Institut Pertanian Bogor, Fakultas Teknologi Pertanian, Jurusan Ilmu dan Teknologi Pangan pada tahun 2002. Selain mengikuti kuliah, penulis juga pernah aktif pada organisasi Keluarga Mahasiswa Katolik IPB (Kemaki), Himpunan Mahasiswa Teknologi Pangan (Himitepa) dan Paduan Suara Fateta. Penulis pernah bergabung dalam kepanitiaan Seminar Nasional Pangan Halal (2004), BAUR (2005) dan sebagainya. Penulis pernah menjadi peserta uji Kompetensi HACCP yang diselenggarakan oleh Departemen Ilmu dan Teknologi Pangan pada tahun 2005. Selain itu, penulis juga mengikuti pelatihan Laitram® Cooker yang diselenggarakan oleh PT Centralpertiwi Bahari (PT CPB) Lampung dan Laitram® Machinary, New Orleans, USA.

KATA PENGANTAR

Segenap puji dan syukur dihaturkan ke hadirat Bapa di surga, atas rahmat dan anugerahNya, sehingga penulis dapat menyelesaikan skripsi dengan judul Pengembangan Sistem Manajemen Keamanan Pangan dan Harmonisasi Standar ISO 22000 di PT Centralpertiwi Bahari. Karya ini terwujud atas bantuan dan motivasi dari berbagai pihak. Oleh karena itu penulis ingin menyampaikan ucapan terima kasih kepada :

1. Mama, Bapak dan adik Veni, atas kasih sayang, semangat, doa, dukungan, pengorbanan dan kepercayaan yang telah diberikan hingga saat ini.

2. Prof. Dr Rizal Syarief, DESS dan Dr. Ir. Ratih Dewanti-Hariyadi,M.Sc., selaku pembimbing akademik pertama dan kedua, yang telah memberikan bimbingan, nasehat dan semangat yang telah diberikan selama penulis menempuh studi di IPB hingga penyusunan skripsi berakhir.

3. Bapak Bambang Widigdo dan segenap jajaran direksi Integrated Quality Assurance (IQA) karena telah memberikan kesempatan, izin dan fasilitas bagi penulis untuk melaksanakan magang.

4. Service Development Grant, Program B, Departemen Ilmu dan Teknologi Pangan, yang telah mendanai proyek magang penelitian ini sehingga penelitian dapat berlangsung dengan lancar.

5. Mr Remi Michalowski dan Ibu Cinta Michalowski dari PT Centralpertiwi Bahari, Lampung, atas bimbingan, nasehat, bantuan dan dukungan yang telah diberikan selama pelaksanaan magang, sidang dan penulisan skripsi. 6. Dr. Ir. Sugiono M.AppSc, Dr. Ir. Dede R. Adawiyah, M.Sc.Ir. Antung

Sima, Ir. Siti, Dr.Ir. Adil Basuki Ahza yang tergabung dalam Tim Proyek Program B, atas segala bentuk dukungan dan perhatian yang telah diberikan.

8. Teman-teman seperjuangan: Dikres, Dian K.S dan Sari, atas senyum, tangis dan kenangan tak terlupakan BE 8195/C2-13.

9. Teman-teman CG : Mbak yu Meilina, mpok Qnoy, neng Hana Bona, neng Ira, mbak Dhenok dan Teh Rina, atas segalanya.

10.M’ Andria, Pak Ayep, m’Aniek, m’Yuli, m’Sari, m’Bella, m’Nora, m’Pupun, Wahyu, pak Achid, pak Eko, m’Ichsan, pak Munir, m’Awir, m’ Syaifuddin, m’Yuyun, m’Kartika, m’marwan dan Pak Suwiyanto (QMS) dari departemen SPA, atas bantuan dan kerjasamanya di Lampung.

11.M’Dwi, m’Dai, pak Ahmad, jeng Sri, teh Herni, teh Rini, m’Rini, m’Iin, m’Retno, m’Sur, m’Wahyu, m’Pai, pak Amin, m’Agus, m’Miawan, m’Joko, mamang dan m’Ilung dari departemen A&I atas kerjasamanya selama ini.

12.Pak Tedy, m’Wahyu, m’Alis, m’iwan, m’Frida, m’Iguh, m’Tatang, p’Udi, serta segenap karyawan departemen Laboratorium.

13.Pak Eko, m’Aji, m’Firdi, m’Bah, m’Edy, k’Ade, m’Uton, Nandang, Eeng,m’Sami dan teman-teman yang tidak dapat disebutkan satu persatu, atas rental komputer, dokumentasi, nasehat dan saat-saat menyenangkan di Lampung.

14.Kelompok praktikum D6 (Dora, Inal), Nea dkk., Adjeng, Anita, Dadik, golongan praktikum D, dan seluruh teman-teman ITP 39.

15.PT Toyota Astra dan PPA IPB atas beasiswa yang telah diberikan selama penulis kuliah di IPB.

16.Kel. Bpk Arifin dan teman-teman kos Anggraeni, atas kebersamaan dan dukungannya selama ini.

17.Terakhir, segenap laboran, tim administrasi AJMP Fateta, tim administrasi departemen ITP dan staf LPPM IPB.

Penulis menyadari skripsi ini masih jauh dari sempurna. Penulis akan menerima saran dan kritik dengan senang hati. Semoga skripsi ini dapat bermanfaat bagi pembaca.

DAFTAR ISI

Kata Pengantar... i

Daftar Isi... ii

Daftar Tabel... iii

Daftar Gambar.. ... iv

Daftar Lampiran... v

I. Pendahuluan A. Latar Belakang... 1

B. Tujuan... 2

II. Keadaan Umum Perusahaan... 3

A. Sejarah dan Perkembangan Perusahaan... 3

B. Lokasi Perusahaan dan Tata Letak Pabrik... 3

C. Visi dan Misi Perusahaan... 4

D. Sumber Daya Manusia... 5

E. Struktur Organisasi Perusahaan... 6

F. Hasil Produksi dan Pemasaran... 6

G. Fasilitas... 6

A. III. Tinjauan Pustaka A. Udang... 8

B. Produksi Udang Beku di Indonesia... 8

C. Keamanan Udang Beku... 9

1. Sumber Bahaya Keamanan Udang... 9

2. Respon Mikroorganisme Terhadap Pembekuan... 12

D. Standar Keamanan Pangan... 14

1. British Retail Consortium (BRC)... 14

2. ISO 22000... 18

3. ISO 9001... 22

E. Sistem Manajemen Keamanan Pangan... 24

1. Good Manufacturing Practices (GMP)... 28

2. Prosedur standar tertulis sanitasi atau Sanitation Standard Operating Procedure (SSOP)... 32

IV. Metodologi Penelitian... 46

V. Hasil dan Pembahasan ... 48

A. Penerapan Good Manufacturing Practices (GMP) Di PT Centralpertiwi Bahari………. 48

1. Konstruksi dan pemetaan bangunan serta fasilitas terkait... 48

2. Bentuk lantai, lingkungan pengolahan dan fasilitas pekerja... 49

3. Sumberdaya udara, air ,energi dan lainnnya... 51

4. Fasilitas pendukung, termasuk pengolahan limbah... 52

5. Ketersediaan peralatan dan kemudahan pembersihan, pemeliharaan yang bersifat pencegahan... 54

6. Manajemen penyediaan bahan baku... 54

7. Tindakan pencegahan kontaminasi silang... 55

8. Pembersihan dan sanitasi... 56

9. Pengendalian hama... 59

10.Kesehatan dan kebersihan pekerja... 57

B. Penerapan Sanitation Standard Operating Procedure (SSOP) di PT CPB... 58

1. Keamanan air... 58

2. Kebersihan permukaan yang bersentuhan dengan produk... 58

3. Pencegahan kontaminasi silang... 58

4. Sanitasi pekerja... 59

5. Pencegahan pencemaran... 59

6. Senyawa toksik... 60

7. Kesehatan pekerja... 60

8. Pengendalian hama... 60

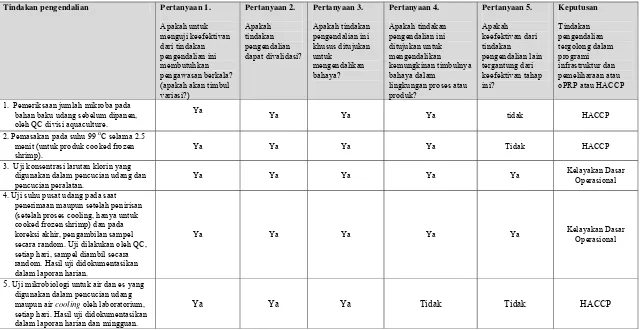

C. Penyusunan dan Penerapan HACCP Di PT CPB... 60

D. Penerapan Traceability Di PT CPB... 70

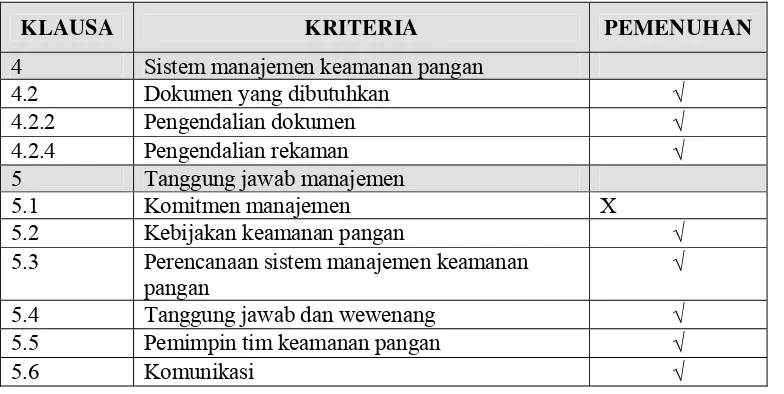

F. Pemenuhan Persyaratan ISO 22000, Analisis Kesenjangan (Gap Analysis) dan Usulan Pengembangan Sistem

Manajemeeamanan... 75

VI. Kesimpulan dan Saran... 86

A. Kesimpulan... 86

B. Saran... 86

DAFTAR TABEL

Tabel 1. Bahaya keamanan pangan dalam pengolahan udang... 10

Tabel 2. Perbandingan ISO 22000 dan BRC/IFS serta ISO 9001... 24

Tabel 3. Pengelompokan tingkat keakutan bahaya dari bakteri patogen... 37

Tabel 4. Deskripsi produk udang mentah beku ………. 61

Tabel 5.Deskripsi produk udang kupas mentah beku... 62

Tabel 6. Deskripsi produk udang masak beku... 62

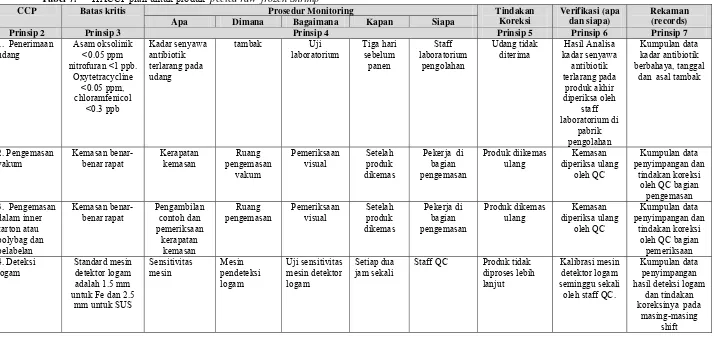

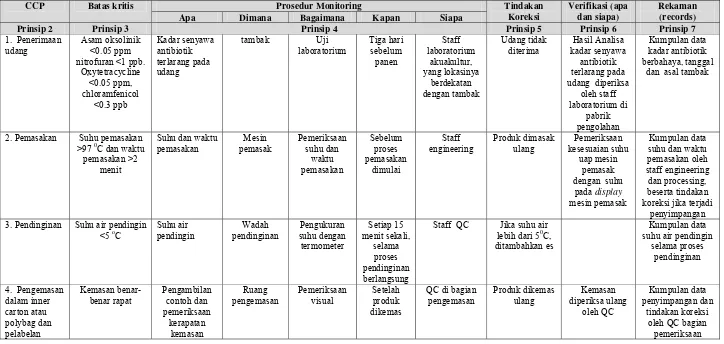

Tabel 7. HACCP plan untuk produk udang mentah beku... 66

Tabel 8. HACCP plan untuk produk udang kupas mentah beku... 67

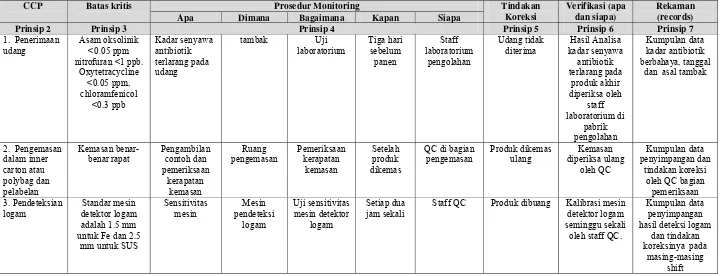

Tabel 9. HACCP plan untuk produk udang masak beku... 68

Tabel 10. Pemenuhan kriteria ISO 22000... 77

DAFTAR GAMBAR

DAFTAR LAMPIRAN

Lampiran 1. Diagram alir pengolahan produk udang mentah beku Lampiran 2. Diagram alir pengolahan produk udang kupas mentah beku Lampiran 3. Diagram alir pengolahan produk udang masak beku Lampiran 4. Analisis bahaya untuk produk udang mentah beku Lampiran 5. Analisis bahaya untuk produk udang kupas mentah beku Lampiran 6. Analisis bahaya untuk produk udang masak beku Lampiran 7. Diagram alir penentuan titik kritis (CCP)

Lampiran 8. Persyaratan mikrobiologi untuk produk udang masak menurut European Commission

Lampiran 9. Standar produk perikanan di Amerika Serikat Lampiran 10. Syarat mutu udang beku Indonesia

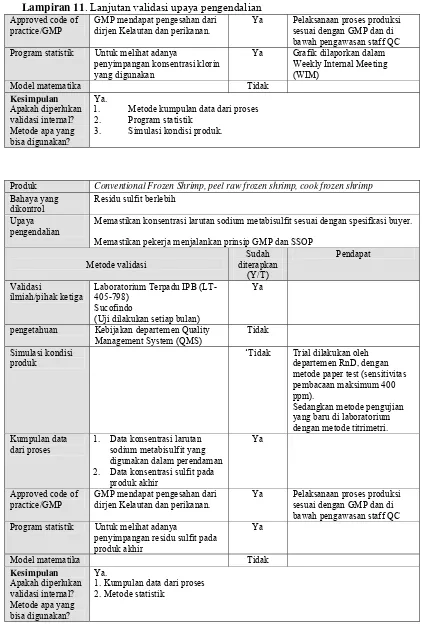

Lampiran 11. Validasi upaya pengendalian

I. PENDAHULUAN

B. Latar Belakang

PT Centralpertiwi Bahari (PT. CPB) adalah salah satu anak perusahaan Charoen Pokphand Group di Indonesia. Perusahaan agroindustri pengolahan udang ini berlokasi di Lampung, pulau Sumatra, Indonesia. PT CPB menyediakan fasilitas lahan tambak udang bagi petambak yang menjadi pemasok bahan baku udang. Udang mentah diolah menjadi udang mentah beku dan udang masak beku. Produk akhir lalu diekspor ke USA, negara-negara di Eropa dan Jepang.

Akhir-akhir ini, dunia teknologi informasi nasional maupun internasional kerap menyajikan berita mengenai foodborne illness. Foodborne illness adalah gangguan kesehatan yang dialami seseorang setelah mengkonsumsi bahan pangan. Beberapa contoh penyebab foodborne illness adalah listeriosis, salmonellosis, flu burung, sapi gila, penyakit kuku dan mulut pada sapi, dioksin, dan ancaman bioterorisme.

Untuk menjamin kesehatan konsumen dan menjamin pelaksanaan etika perdagangan internasional yang adil, World Trade Organization (WTO) menetapkan kesepakatan dalam The WTO Agreement on the Application of Sanitary and Phytosanitary Measures atau SPS Agreement (WTO, 1994). Masing-masing negara wajib memberlakukan kebijakan dan standar pangan sesuai dengan standar pangan internasional yang dibuat oleh Codex Alimentarius Commission. Produsen produk pangan, baik untuk konsumen lokal maupun kegiatan ekspor, harus memenuhi peraturan pangan tersebut.

Perusahaan pengekspor produk pangan, terutama perusahaan dari negara berkembang seperti Indonesia, sulit memenuhi peraturan internasional. Umumnya industri pangan di Indonesia adalah usaha padat karya. Jumlah tenaga kerja di Indonesia sangat tinggi, sedangkan modal usaha dan mesin masih belum cukup.

diterapkan secara sukarela oleh setiap organisasi yang berkaitan dengan pangan di seluruh dunia. ISO 22000 adalah panduan bagi industri atau organisasi untuk mengelola sebuah sistem manajemen keamanan pangan yang pro aktif dan fleksibel. Sebagai perusahaan pengekspor, PT CPB ingin menerapkan ISO 22000 sehingga dapat bersaing dengan produsen pangan lainnya di dunia internasional.

Selama ini PT CPB telah membina hubungan kemitraan dengan petambak dalam bidang budidaya maupun penyediaan pakan udang. Dengan demikian, perusahaan dapat mengendalikan kualitas bahan baku udang. PT CPB juga mengaplikasikan prinsip HACCP dan traceability sebagai alat kendali untuk menghasilkan produk yang aman bagi konsumen. Perusahaan ini juga telah menerapkan sistem manajemen mutu ISO 9001, sebagai acuan pengendalian mutu produk. Oleh karena itu, PT CPB dapat menjadi kandidat yang baik untuk menerapkan ISO 22000.

B. Tujuan

Kegiatan magang ini bertujuan untuk:

1. Mengembangkan wawasan, sikap dan kemampuan teknis mahasiswa melalui aplikasi ilmu dan pelatihan kerja di lapangan sesuai dengan bidang keahliannya.

2. Mendekatkan Perguruan Tinggi dengan dunia kerja sehingga pendidikan Perguruan Tinggi dapat berkembang selaras dengan perkembangan masyarakat, industri dan teknologi.

3. Mengkaji kesiapan PT CPB dalam menerapkan ISO 22000 dan mengembangkan sistem manajemen keamanan pangan yang sudah diaplikasikan agar sesuai dengan standar internasional ISO 22000. Sistem keamanan pangan diharapkan dapat memenuhi :

(1) Syarat kualitas terbaik untuk produk (2) Keamanan produk

(3)Produktivitas sumber daya, baik tenaga kerja, bahan baku, mesin dan modal

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT Centralpertiwi Bratasena didirikan pada tanggal 8 Juli 1994. Pendirian perusahaan dikukuhkan dengan SPT BPKM No 453/PMDN/1994, serta Surat Keputusan Gubernur Daerah Lampung No. 5 tahun 1996 tentang Pola Kemitraan Usaha Perikanan Inti Rakyat di Wilayah Lampung. Perusahaan ini merupakan usaha gabungan antara investor Charoen Pokphand Indonesia dan PT Bratasena Perkasa Kencana. Charoen Pokphan Indonesia merupakan anak perusahaan Charoen Pokphand Group dari Thailand. Karena PT Bratasena Perkasa Kencana menarik sahamnya pada tahun 1998, nama PT Centralpertiwi Bratasena berubah menjadi PT Centralpertiwi Bahari (PT CPB). Saat ini, mayoritas saham PT Centralpertiwi Bahari dimiliki oleh PT Centralprotein Prima yang merupakan anak cabang Charoen Pokphand Indonesia (CPI).

B. LOKASI PERUSAHAAN DAN TATA LETAK PABRIK

PT Centralpertiwi Bahari berada di wilayah bekas hutan register 47

Way Terusan, Kecamatan Pembantu Gedong Meneng, Kecamatan Induk

Menggala, Kabupaten Tulang Bawang, Propinsi Lampung. Luas lahan yang

dicadangkan adalah 22271 hektar. Batas-batas wilayah PT Centralpertiwi

Bahari, yaitu:

Utara : Sungai Way Tulang Bawang,

Selatan : Sungai Way Seputih dan Laut Jawa

Barat : Sungai Way Terusan

Timur : Laut Jawa

PT Centralpertiwi Bahari mempunyai kapasitas sekitar 15000

petambak dan 10000 karyawan. Hingga kini baru sekitar 4000 hektar dari total

luas lahan yang telah digunakan. Tambak budidaya udang terletak di dua desa,

yaitu:

PT Centralpertiwi Bahari juga mempunyai tempat pengembangan benur udang (hatchery) seluas 130 hektar yang terletak di Desa Suak, Lampung Selatan. Selain itu, terdapat pula pabrik pakan udang yang terletak di Tanjung Bintang, Kawasan Industri Lampung.

C. VISI DAN MISI PERUSAHAAN

PT Centralpertiwi Bahari merupakan perusahaan budidaya dan pengolahan udang modern. Perusahaan ini memiliki visi menjadi perusahaan tambak inti rakyat yang baik dan menerapkan teknologi ramah lingkungan. Adapun misi-misi PT CPB yaitu:

1. Mengembangkan sumber daya manusia yang berkualitas.

2. Membina hubungan kerjasama yang harmonis antara perusahaan dengan petambak untuk mencapai tujuan bersama.

3. Menyediakan produk dan pelayanan dengan mutu terbaik bagi pelanggan sehingga dapat memberikan manfaat kepada investor, karyawan, mitra kerja dan pemerintah.

4. Memberikan manfaat kepada masyarakat sekitar melalui peningkatan kegiatan ekonomi.

Selain itu, PT CPB juga memiliki nilai-nilai (values) yang diterapkan, meliputi:

1. Contribution : merupakan falsafah Charoen Pokphand yang berarti perusahaan memberikan kontribusi dan bermanfaat bagi negara, masyarakat dan karyawan.

2. Professionalism (honesty, loyalty, quality and integrity) : segala sesuatunya diusahakan berjalan secara profesional, sesuai dengan nilai-nilai kejujuran, kesetiaan, kualitas dan integritas yang tinggi pada perusahaan.

D. SUMBER DAYA MANUSIA

Berdasarkan data dari divisi pengembangan sumber daya manusia atau

Human Resources Departement (HRD) PT Centralpertiwi Bahari, hingga

bulan Mei 2006, jumlah karyawan yang bekerja adalah 3010 orang. Saat ini,

jumlah petambak PT 3119 petambak dan sekitar 154 orang diantaranya

termasuk plasma lunas kredit. Selain itu, PT CPB juga memperkerjakan

karyawan dari tiga perusahaan penyalur tenaga kerja.

E. STRUKTUR ORGANISASI PERUSAHAAN

PT Centralpertiwi Bahari merupakan badan usaha perseroan terbatas. Kekuasaan tertinggi dipegang oleh Rapat Umum Pemegang Saham (RUPS). RUPS memilih dan mengangkat presiden direktur, presiden (CPB operation), dan site vice president.

PT CPB memiliki sebelas divisi yang tersebar di beberapa wilayah di Lampung, dan dua bagian nondivisi. Sembilan dari sebelas divisi tersebut berada di area tambak (Pond Site), wilayah Menggala, Kabupaten Tulang Bawang. Dua divisi lainnya berada di wilayah Kawasan Industri Lampung (KaIL) Tanjung Bintang dan di wilayah Suak-Kalianda, Lampung Selatan.

Divisi yang berada di wilayah KalL Tanjung Bintang adalah Divisi pabrik pembuatan pakan udang (Feedmill Operation). Sedangkan divisi yang berada di wilayah Suak-Kalianda adalah divisi budidaya benur udang (Breeding Operation). Dua bagian nondivisi PT CPB adalah Kantor Perwakilan (Representative Office) wilayah Lampung di Bandar Lampung dan Kantor Pusat (Head Office) di Jakarta.

Sembilan divisi PT Centralpertiwi Bahari di area tambak (Pond Site) yaitu:

1. Budidaya air (Aquaculture division)

2. Pengolahan dan penyimpanan (Processing and cold storage) 3. Pelayanan petambak (Farmer service)

4. Pengembangbiakan udang (Breeding operation)

6. Pemasaran (Marketing)

7. Permasalahan umum dan pengembangan sumber daya manusia (General Affairs dan Human Resources Development)

8. Keuangan dan akuntansi (Finnance and accounting) 9. Masyarakat dan permesinan (Civil and engineering)

F. HASIL PRODUKSI DAN PEMASARAN

PT Centralpertiwi Bahari memproduksi berbagai jenis udang beku seperti udang mentah beku (conventional frozen shrimp), udang kupas mentah beku (peel raw frozen shrimp), udang masak beku (cooked frozen shrimp), nobashi ebi dan sushi ebi. Seluruh produk tadi diekspor ke manca negara, seperti Jepang, Amerika Serikat, beberapa negara Eropa, dan sebagainya.

G. FASILITAS

PT Centralpertiwi Bahari menyediakan fasilitas bagi karyawan, petambak dan keluarganya. Fasilitas tersebut meliputi fasilitas perumahan, sarana pendidikan, alat transportasi, tempat ibadah, sarana ekonomi, sarana komunikasi, sarana kesehatan, sarana olahraga dan rekreasi. Fasilitas pendidikan terdiri dari satu Sekolah Dasar (SD) pada masing-masing desa dan satu Sekolah Menengah Pertama (SMP). Fasilitas transportasi berupa infrastruktur jalan (road dan subroad), jalan raya menuju dermaga (± 20 km), dermaga sungai (Amarta dan Sadewa), transportasi air (perahu speed boat dan ponton), serta transportasi darat (bus karyawan dan minibus).

Fasilitas olahraga meliputi lapangan sepak bola, lapangan volley, lapangan basket, lapangan bulu tangkis dan tenis meja. Selain itu, juga terdapat fasilitas permainan bilyard, organisasi olahraga Satria Nusantara (SN) dan taekwondo. Terkadang, diadakan acara hiburan seperti layar tancap, musik dangdut, pop atau campur sari yang didatangkan dari Bandar Lampung.

Bagi para petambak, perusahaan menyediakan fasilitas tempat tinggal berupa rumah tipe 36, kolam tambak (ukuran 1875 m2 atau 0.5 hektar), yang dilengkapi sarana irigasi, alas plastik, peralatan operasional dan pelatihan (dibayar dengan sistem kredit), fasilitas listrik dan air bersih, paket teknologi (biosecurity, benur, analisa laboratorium untuk kualitas air, udang dan lingkungan tambak, obat-obatan serta pakan), paket natura (kebutuhan pokok berupa beras, minyak goreng, mie instant, susu kaleng, sabun mandi, sabun cuci dan minyak tanah) serta biaya hidup bulanan sebesar Rp. 700.000,-.

III. TINJAUAN PUSTAKA

A. UDANG

Bahan baku udang yang dihasilkan oleh petambak di PT CPB adalah udang windu berjenis udang kaki putih (Litopenaeus vannamei) dan black tiger (Penaeus monodon). L. vannamei juga dikenal sebagai west coast white shrimp, camaron blanco, langostino. F.A.O, udang berkaki putih, crevette pattes blanches dan camaron patiblanco (Boone, 1931). Bentuk L. vannamei dapat dilihat dalam Gambar 1.

Gambar 1. Bentuk tubuh udang windu berkaki putih (Litopenaeus vannamei (Boone, 1931).

B. PRODUKSI UDANG BEKU INDONESIA

Udang beku adalah udang yang dibekukan melalui proses pembekuan sehingga suhu pusat udang mencapai –18oC atau lebih rendah. Suhu udang dipertahankan tetap –18oC selama proses penyimpanan dan distribusi, hingga produk diterima oleh konsumen. Udang beku dibedakan menjadi udang masak beku dan udang mentah beku. Udang mentah beku dibedakan menjadi udang mentah dengan kulit beku dan udang mentah kupas beku (CODEX STAN 092-1981, 1995).

perikanan Indonesia ke Uni Eropa periode Januari-Juli 2005 meningkat 3,3 persen dibandingkan dengan tahun sebelumnya (104 juta euro menjadi 108 juta euro). Negara tujuan ekspor Indonesia di Uni Eropa adalah Inggris (23,3 persen), Perancis (15,2 persen), Belanda (14,1 persen), Belgia (14,1 persen), dan Italia (13,1 persen). Polandia menjadi tujuan baru ekspor Indonesia dengan angka ekspor sebesar 3,7 persen.

C. KEAMANAN UDANG BEKU 1. Sumber bahaya keamanan udang

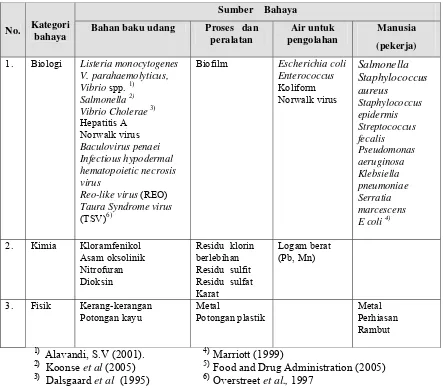

Udang masak adalah produk perikanan dengan kadar protein tinggi, yaitu 5,93 gram per 100 gram udang. Sebanyak 47,4 % kebutuhan tubuh orang dewasa akan protein dapat dipenuhi dengan mengkonsumsi 400 gram udang (George Mateljan foundation, 2006). Seperti produk pangan dengan kandungan protein tinggi lainnya (daging, ikan, telur, susu, dan kacang-kacangan), udang mudah terkontaminasi mikroba penyebab penyakit (Anonim b, 2006). Bahaya keamanan pangan lainnya yang dapat mengkontaminasi udang juga dapat timbul selama proses pengolahan udang. Jenis-jenis bahaya keamanan produk udang dapat dilihat pada Tabel 1.

Keracunan pangan umumnya diasosiasikan dengan gastroenteritis. Namun dalam konteks keamanan pangan yang lebih luas, keracunan pangan tidak hanya menimbulkan gangguan saluran pencernaan. Ada banyak penyebab keracunan pangan, yang secara umum dapat digolongkan menjadi penyebab biologi dan kimia. Penyebab biologi umumnya berupa bakteri, virus dan parasit.

Tabel 1. Bahaya keamanan pangan dalam pengolahan udang.

1)

Alavandi, S.V (2001). 4) Marriott (1999)

2)

Koonseet al (2005) 5) Food and Drug Administration (2005)

3)

Dalsgaard et al (1995) 6) Overstreet et al., 1997

Bahan kimia penyebab keracunan pangan biasanya berupa racun, termasuk senyawa kimia berbahaya. Racun yang dihasilkan dari aktivitas biologis disebut toksin. Toksin dapat dihasilkan oleh Staphylococcus aureus dan Clostridium botulinum. Penyakit yang ditimbulkan oleh toksin disebut toksikosis. Contoh racun yang bukan toksin adalah senyawa logam berat seperti cadmium dan merkuri.

Udang dikembangbiakkan di area tambak yang terbuka. Penambahan pakan udang ke dalam air tambak dapat menimbulkan akumulasi protein di dalam air. Protein merupakan salah satu kebutuhan hidup mikroorganisme. Air tambak dapat dicemari oleh Listeria

No. Kategori bahaya

Sumber Bahaya Bahan baku udang Proses dan

peralatan

Air untuk pengolahan

Manusia (pekerja)

1. Biologi Listeria monocytogenes V. parahaemolyticus, Vibrio spp. 1)

Salmonella 2) Vibrio Cholerae3)

Hepatitis A Norwalk virus Baculovirus penaei Infectious hypodermal hematopoietic necrosis virus

Reo-like virus (REO)

Taura Syndrome virus

(TSV)6)

Biofilm Escherichia coli Enterococcus Koliform Norwalk virus Salmonella Staphylococcus aureus Staphylococcus epidermis Streptococcus fecalis Pseudomonas aeruginosa Klebsiella pneumoniae Serratia marcescens E coli 4)

2. Kimia Kloramfenikol Asam oksolinik Nitrofuran Dioksin

Residu klorin berlebihan Residu sulfit Residu sulfat Karat

Logam berat (Pb, Mn)

monocytogenes, Vibrio parahamolyticus, vibrio spp (Alavandi, 2001), Salmonella (Koonse et al., 2005), Vibrio cholerae (Dalsgaard et al., 1995), virus Hepatitis A, Norwalk virus, Baculovirus penae, Infectious hypodermal hematopoietic necrosis virus, Reo-like virus (REO) Taura Syndrome virus (Overstreet et al., 1997) dan sebagainya.

Beberapa bahan kimia juga dapat mengkontaminasi udang sehingga udang dapat berbahaya bagi konsumen. Penggunaan antibiotik terlarang masih sering dilakukan oleh petambak, meski banyak larangan dalam peraturan pemerintah, seperti peraturan European Commission (EC) nomor 853 tahun 2004.

Beberapa antibiotik yang dapat membahayakan kesehatan adalah asam oksolinik, oksitetrasiklin, kloramfenikol dan nitrofuran. Kloramfenikol adalah antibiotik yang terlibat dalam sintesis protein bakteri Gram positif dan Gram negatif. Kloramfenikol memiliki efek negatif, berupa penurunan produksi sel darah merah dalam sumsum tulang belakang, sehingga menimbulkan anemia aplastik. Karena belum ada penentuan dosis kloramfenikol, maka ada larangan atas penggunaan kloramfenikol sebagai antibiotik udang (USFDA, 2002).

Bahan kimia lainnya yang dapat berbahaya bagi konsumen adalah residu klorin. Klorin adalah komponen utama desinfektan air maupun desinfektan yang digunakan dalam pencucian udang dan peralatan. Klorin dapat bereaksi dengan air dan membentuk dioksin. Dioksin atau polychlorinated dibenzo-p-duiozins adalah sekelompok senyawa yang masing-masing molekulnya memiliki 4-8 atom klorin (WHO, 1998 dalam Whittle dan Howgate, 2002).

melalui atmosfer udara. Dioksin dapat mengkontaminasi makanan ikan dan ikut diabsorbsi oleh ikan dan hewan air lainnya.

Analisis kadar dioksin pada produk pangan menunjukkan molekul dioksin dari produk perikanan memiliki kandungan jumlah atom klorin yang berbeda-beda. Perbedaan ini menyebabkan efek toksik yang berbeda juga. Molekul dioksin dengan efek toksik yang paling berbahaya adalah isomer 2,3,7,8-tetrakloro. Konsentrasi dioksin pada produk pangan dinyatakan dalam satuan Toxic Equivalents (TEQ). Nilai Tolerable Daily Intakes (TDIs) dioksin adalah 1-4 TEQ pikograms/Kg berat badan (WHO, 1998).

Senyawa sulfit berasal dari sodium metabisulfit, yang digunakan sebagai zat pengawet udang. Sulfit bersifat alergen dan menimbulkan reaksi anaphylactic. Umumnya individu yang sensitif terhadap sulfit akan mengalami gejala alergi setelah mengkonsumsi pangan dengan konsentrasi sulfit 20-50 mg/kg.EU mewajibkan produsen pangan untuk mencantumkan label pada kemasan pangan, jika pangan mengandung 10 mg/kg bahan, meskipun ambang batas reaksi mungkin lebih rendah lagi (EFSA, 2005).

2. Respon Mikroorganisme terhadap perlakuan pembekuan

Pembekuan adalah proses penghilangan panas dari produk yang dibekukan sehingga suhunya melampaui 0oC dan terus menurun sampai -20oC atau -50oC. Pada suhu yang rendah ini pertumbuhan mikroba terhenti, aktivitas enzim yang merugikan terhambat dan menurun hingga tahap yang tidak merugikan. Salah satu tujuan pembekuan adalah meminimalkan daya tahan mikroorganisme dan mencegah proses multiplikasi mikroorganisme pada bahan pangan .

alami dan konsentrasi larutan (Ingram dan Mackey, 1976, di dalam Davies dan Obafemi, 1985).

Ketika suhu pembekuan lebih rendah dari titik beku, maka kristal es sudah mulai terbentuk dan padatan terlarut terkonsentrasi pada bagian larutan yang masih cair. Semakin rendah suhu pembekuan, semakin banyak kristal es yang terbentuk. Konsentrasi padatan terlarut yang terkandung pada air tak beku meningkat seiring penurunan titik beku dan nilai aktivitas air (aw).

Ukuran kristal es yang terbentuk selama pembekuan dipengaruhi oleh laju atau kecepatan pembekuan. Berdasarkan kecepatannya, pembekuan dibedakan menjadi pembekuan cepat dan pembekuan lambat. Pembekuan cepat adalah proses yang mengakibatkan penurunan suhu bahan pangan hingga -20oC dalam waktu 30 menit (Jay, 1988). Larutan yang dibekukan dengan kecepatan pembekuan tinggi akan memiliki kristal es berukuran submikroskopik (Davies dan Obafemi, 1985).

Proses pembekuan lambat (dengan penurunan suhu hingga -20oC dalam 3-72 jam) akan menghasilkan kristal es berukuran besar yang dapat melebihi ukuran sel mikroba (Davies dan Obafemi, 1985). Hal ini menyebabkan mikroba dapat berhibernasi dan akan kembali pulih setelah produk dicairan kembali (dilakukan thawing). Kristal es dengan ukuran yang lebih kecil dari mikroba akan membunuh mikroba sehingga daya tahan hidup mikroba semakin kecil.

Mikroorganisme psikrofilik dan psikotropik dapat tumbuh pada suhu kurang dari 0oC (Larkin dan Stokes, 1968, di dalam Davies dan Obafemi, 1985). Pertumbuhan mikroba masih terjadi pada kisaran suhu -5

o

parahaemolyticus. Mikroba tersebut than selama pembekuan dan penyimpanan beku.

C. STANDAR KEAMANAN PANGAN 1. British Retail Consortium (BRC)

Menurut Undang-undang Keamanan Pangan Inggris tahun 1990, pedagang atau distributor, seperti halnya semua pihak yang terlibat dalam rantai pasokan pangan, memiliki hak untuk melakukan pencegahan yang tepat atas kesalahan dalam pengembangan, produksi, distribusi, promosi dan penjualan produk pangan ke konsumen. BRC adalah suatu organisasi perdagangan Inggris yang didirikan atas prakarsa pemilik usaha supermarket atau swalayan di Inggris. Organisasi ini menetapkan berbagai persyaratan bagi produsen atau pemasok produk pangan yang ingin menjual produknya di supermarket Inggris (BRC, 2005).

Persyaratan harus dipenuhi oleh produsen dalam negeri, produsen luar negeri atau eksportir. Meskipun standar BRC bukanlah peraturan yang dibuat oleh pemerintah Inggris, sertifikat standar BRC tetap menjadi salah satu persyaratan kelengkapan izin resmi pengiriman produk pangan ekspor (BRC, 2001).

Standar BRC ditetapkan untuk proses penyimpanan dan distribusi, standar produk pangan, standar produk nonpangan dan standar bahan pengemas. Standar produk nonpangan dapat diterapkan untuk peralatan rumah tangga, produk elektronik audio dan visual, produk kesehatan dan produk yang tersedia hanya pada musim tertentu.

manajemen teknis, standar pabrik, pengendalian kontaminasi, sumbert daya manusia, penentuan kategori resiko dan prosedur evaluasi (BRC, 2006).

Kriteria yang harus dipenuhi dalam standar pangan adalah deteksi logam, penarikan produk dari distributor, validasi proses pengolahan untuk produk berkadar asam rendah, validasi proses pasteurisasi, pengendalian hama, audit internal, traceability, penilaian kualitas, penanganan atas keluhan konsumen dan penentuan umur simpan (BRC, 2006). Kriteria dalam standar produk pangan BRC dibagi menjadi:

1 Sistem HACCP

2 Sistem manajemen kualitas

2.1 Sistem manajemen kualitas – persyaratan umum 2.2 Pernyataan kebijakan kualitas

2.3 Pedoman kualitas

2.4 Struktur organisasi, tanggung jawab dan wewenang manajemen 2.5 Komitmen manajemen

2.6 Fokus pada konsumen 2.7 Tinjauan manajemen 2.8 Manajemen sumber daya 2.9 Audit internal

2.10 Eksplorasi

2.10.1 Persetujuan pemasok dan pengawasan pelaksanaan 2.11 Persyaratan dokumentasi umum

2.11.1 Pengendalian dokumen 2.11.2 Spesifikasi

2.11.3 Prosedur

2.11.4 Penyimpanan dokumen 2.12 Tindakan korektif 2.13 Traceability

2.14 Manajemen kecelakaan, penundaan distribusi produk dan penarikan produk

3 Standar lingkungan pabrik 3.1 Standar lingkungan luar 3.1.1 Lokasi

3.1.2 Lingkar luar dan tanah 3.2 Standar lingkungan dalam

3.2.1 Pemetaan, alur produk dan pemisahan

3.2.2 Pemalsuan – penanganan bahan baku, persiapan, pengolahan dan area penyimpanan

3.2.2.1 Dinding 3.2.2.2 Lantai 3.2.2.3 Atap 3.2.2.4 Jendela 3.2.2.5 Pintu 3.2.2.6 Lampu

3.2.2.7 Pendingin ruangan/ventilasi 3.3 Pelayanan

3.4 Peralatan 3.5 Perawatan

3.6 Fasilitas karyawan

3.7 Resiko kontaminasi bahan fisik dan kimia 3.8 Perawatan bangunan dan higiene

3.9 Penanganan limbah 3.10 Pengendalian hama 3.11 Transportasi

4. Pengendalian produk

4.1 Desain produk/pengembangan 4.2 Syarat penanganan bahan khusus 4.3 Deteksi logam/deteksi benda asing 4.4 Pengemas produk

4.5 Pemeriksaan dan analisis produk 4.6 Perputaran pasokan

4.8 Pengendalian produk cacat 5 Pengendalian proses 5.1 Pengendalian operasi 5.2 Pengendalian jumlah

5.3 Kalibrasi dan kendali alat pengawasan dan pengukuran 6 Sumber daya manusia

6.1 Pelatihan– penanganan bahan baku, persiapan, pengolahan, pengemasan dan area penyimpanan

6.2 Higiene karyawan – penanganan bahan baku, persiapan, pengolahan, pengemasan dan area penyimpanan

6.3 Pemeriksaan kesehatan

6.4 Pakaian pelindung – Karyawan yang berinteraksi dengan pangan dan orang lain yang memasuki area pengolahan pangan

7 Kumpulan definisi

8 Prosedur evaluasi/penilaian 8.1 Tujuan prosedur

8.2 Proses sertifikasi

8.3 Perjanjian kontrak antara perusahaan dan badan sertifikasi 8.4 Pemilihan badan sertifikasi

8.5 Penyusunan kontrak perusahaan 8.6 Persiapan untuk kunjungan evaluasi 8.7 Waktu kunjungan evaluasi

8.8 Program kunjungan evaluasi

8.9 Evaluasi – Ketidaksesuaian dan tindakan koreksi 8.10 Laporan evaluasi dan sertifikasi

8.11 Penentuan tingkat evaluasi dan frekuensi evaluasi 8.12 Dokumentasi

8.13 Tindakan tambahan 8.14 Keluhan/komplain 8.15 Permohonan

Keuntungan implementasi standar BRC bagi industri pangan adalah:

a) BRC merupakan standar tunggal yang mengizinkan evaluasi sertifikasi dilakukan oleh pihak atau badan sertifikasi dan dapat diakreditasi menjadi standar internasional panduan ISO/IEC 65

b) Menunjukkan komitmen organisasi untuk menghasilkan produk yang aman.

c) Mendapat pengakuan dari komunitas pedagang Inggris. d) Mengurangi jumlah audit pemasok.

e) Standar bersifat komprehensif dan mencakup semua hal yang berkaitan dengan aspek kualitas, sanitasi dan keamanan produk di industri pangan.

f) Industri atau pemasok dapat menerapkan sistem verifikasi tunggal. Verifikasi tunggal adalah sistem evaluasi yang telah disetujui oleh industri maupun supplier, yang memungkinkan pihak industri maupun supplier untuk melaporkan status mereka kepada pihak pedagang produk pangan.

g) Standar juga dapat digunakan oleh industri pangan untuk memastikan bahwa pemasok bahan baku telah menerapkan tehnik higiene yang baik.

h) Tindakan koreksi atas ketidaksesuaian yang ada dapat melatih industri untuk mengembangkan sistem keamanan produk, kualitas dan higiene oleh perusahaan itu sendiri. (Anonim a, 2006 dan BRC, 2005).

2. ISO 22000

adalah memberikan kesempatan bagi negara berkembang untuk mempelajari dan menerapkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global (ISO, 2004).

ISO 22000 adalah standar internasional yang dikeluarkan oleh komite teknis organisasi standar international (ISO). Standar ini merupakan standar penunjuk yang menggambarkan persyaratan sebuah sistem manajemen keamanan pangan. Standar ini bertujuan 1)mengharmoniskan persyaratan sistem manajemen keamanan pangan untuk usaha yang terkait dalam rantai pangan. 2)memudahkan kerja badan usaha karena hanya menggunakan satu standar, sekaligus memudahkan tugas badan sertifikasi. 3)memastikan standar dapat diperoleh dengan mudah di seluruh dunia, tanpa adanya monopoli oleh satu badan sertifikasi khusus.

Komitmen yang terjalin dari pihak industri dan lembaga atau asosiasi terkait diharapkan dapat membuat ISO 22000 menggantikan standar BRC dan International Food Standar (IFS) dalam kurun waktu lima tahun. Saat ini, standar BRC dan IFS sangat berpengaruh terhadap perdagangan di negara Prancis, Denmark dan Inggris (Dietz, 2006).

Industri perlu melakukan langkah awal yang baik sehingga nantinya siap menghadapi perdagangan bebas, lebih awal dibandingkan industri lainnya. Industri pangan di negara-negara berkembang memiliki banyak kesempatan untuk mengimplementasikan standar ini karena 1)industri dapat membuat sebuah sistem manajemen keamanan pangan berdasarkan Good Manufacturing Practices yang telah diterapkan sebelumnya. 2)Tidak membutuhkan banyak perubahan mendasar, sehingga tidak membutuhkan banyak biaya .

Keuntungan penerapan ISO 22000 bagi perdagangan dunia adalah :

b. Adanya standar nasional maupun regional yang beragam dapat menciptakan batasan teknis terhadap perdagangan, meskipun selalu ada persetujuan politik untuk menangani kuota import.

c. Standar internasional memiliki arti teknis yang penting dimana persetujuan perdagangan politis dapat dipraktikkan.

Keuntungan penerapan ISO 22000 secara keseluruhan: a. Berlaku di dunia internasional

b. Harmonisasi standar nasional

c. Menyediakan referensi bagi keseluruhan rantai pangan

d. Menjadi standar yang dapat diaudit dan memiliki persyaratan yang jelas

e. Mengisi senggang yang timbul antara penerapan ISO 9001 dan HACCP.

f. Berkontribusi akan pemahaman yang lebih baik dan perkembangan HACCP menurut Codex

g. Organisasi pangan dapat mengindentifikasi dan mengendalikan bahaya keamanan pangan.

h. Pengendalian bahaya keamanan pangan menjadi lebih efisien dan dinamis

i. Manajemen program kelayakan dasar yang sistematis

j. Menggunakan dasar ilmiah sebagai pertimbangan pengambilan keputusan

k. Fokus pengendalian terhadap hal yang diperlukan

l. Menghemat sumberdaya industri dengan mengurangi sistem audit berganda

m. Optimasi sumberdaya

n. Memperbaiki dan mengembangkan sistem dokumentasi.

Kriteria-kriteria dalam ISO 22000 terdiri atas: 1. Cakupan

2. Referensi regulasi 3. Definisi

4. Sistem Manajemen Keamanan Pangan 4.1 Persyaratan umum

4.2 Dokumentasi

5. Tanggung jawab manajemen 5.1 Komitmen manajemen 5.2 Kebijakan keamanan pangan

5.3 Perencanaan sistem manajemen keamanan pangan 5.4 Tanggung jawab dan wewenang

5.5 Pemimpin tim keamanan pangan 5.6 Komunikasi

5.6.1 Komunikasi eksternal 5.6.2 Komunikasi internal 5.7 Respon dan persiapan darurat

5.8 Tinjauan manajemen 6. Manajemen sumber daya 6.2 Sumber daya manusia 6.1.1 Umum

6.2.2 Kompetensi, kepedulian dan pelatihan 6.3 infrastruktur

6.4 Lingkungan kerja

7. Perencanaan dan realisasi produk yang aman 7.1 Umum

7.2 Kelayakan dasar

7.3 Langkah awal untuk melakukan analisis bahaya 7.3.1 Umum

7.3.2 Tim keamanan pangan 7.3.3 Karakteristik produk

7.3.5 Deskripsi langkah proses dan tindakan pengendalian 7.4 Analisa bahaya

7.5 Penentuan kelayakan dasar operasional 7.6 Penyusunan HACCP plan

7.6.1 HACCP plan 7.6.2 Identifikasi CCP 7.6.3 Penentuan batas kritis

7.6.4 Sistem monitoring batas kritis 7.6.5 Tindakan korektif

7.7 Pembaruan informasi awal dan dokumen yang khusus mengenai kelayakan dasar dan HACCP plan

7.8 Tindakan verifikasi 7.9 Sistem telusur

7.10 Pengendalian ketidaksesuaian 7.10.1 Koreksi

7.10.2 Tindakan korektif

7.10.3 Penanganan produk yang berpotensi menjadi tidak aman 8. Validasi, verifikasi dan pengembangan sistem manajemen keamanan

pangan 8.1 Umum

8.2 Validasi kombinasi tindakan pengendalian 8.3 Pengendalian atas pengawasan dan tinjauan 8.4 Verifikasi sistem manajemen keamanan pangan Internal audit

Evaluasi hasil verifikasi individual Analisis hasil verifikasi

8.5 Pengembangan (ISO 22000, 2005)

3. ISO 9001

menghasilkan produk maupun jasa, dan tidak hanya berlaku bagi industri pangan. Tujuan utama implementasi ISO 9001 adalah memenuhi kepuasan konsumen. Standar ini meliputi:

1. Cakupan

2. Referensi normatif 3. Definisi-definisi

4. Persyaratan sistem kualitas 5. Komitmen manajemen 6. Manajemen sumber 7. Realisasi produk

8. Pengukuran, analsis dan pengembangan

Keuntungan penerapan ISO 9001 bagi industri adalah 1)meningkatkan kepercayaan dan kepuasan konsumen melalui jaminan kualitas yang terorganisir dengan baik dan sistematis. 2)mendapat citra baik dan mampu bersaing. 3)mencegah audit manajemen kualitas ganda oleh konsumen. 4)setelah terdaftar pada badan internasional, industri dapat membidik target perdagangan baru. 5)meningkatkan kesadaran kualitas organisasi.

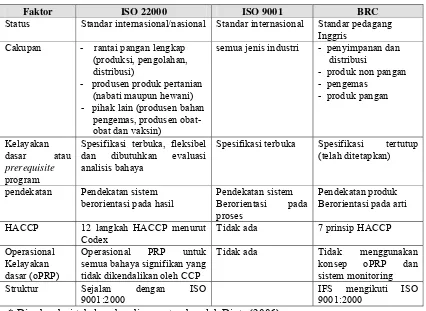

Tabel 2. Perbandingan ISO 22000 dan BRC/IFS serta ISO 9001*

Faktor ISO 22000 ISO 9001 BRC

Status Standar internasional/nasional Standar internasional Standar pedagang Inggris

Cakupan - rantai pangan lengkap (produksi, pengolahan, distribusi)

- produsen produk pertanian (nabati maupun hewani) - pihak lain (produsen bahan

pengemas, produsen obat-obat dan vaksin)

semua jenis industri - penyimpanan dan distribusi

- produk non pangan - pengemas

- produk pangan

Kelayakan

dasar atau

prerequisite

program

Spesifikasi terbuka, fleksibel dan dibutuhkan evaluasi analisis bahaya

Spesifikasi terbuka Spesifikasi tertutup (telah ditetapkan)

pendekatan Pendekatan sistem berorientasi pada hasil

Pendekatan sistem Berorientasi pada proses

Pendekatan produk Berorientasi pada arti HACCP 12 langkah HACCP menurut

Codex

Tidak ada 7 prinsip HACCP Operasional

Kelayakan dasar (oPRP)

Operasional PRP untuk semua bahaya signifikan yang tidak dikendalikan oleh CCP

Tidak ada Tidak menggunakan konsep oPRP dan sistem monitoring

Struktur Sejalan dengan ISO 9001:2000

IFS mengikuti ISO

9001:2000 * Disadur dari tabel perbandingan standar oleh Dietz (2006)

D. SISTEM MANAJEMEN KEAMANAN PANGAN (SMKP)

Pada dasarnya, sistem adalah sekelompok elemen yang saling terkait dan memiliki hubungan yang kompleks. Sistem juga dapat didefinisikan sebagai kelompok dari beberapa unit yang memiliki fungsi tertentu (Anonim, 2005). Dalam konteks dunia usaha atau perusahaan, sistem dapat diartikan sebagai gabungan dari beberapa elemen kerja, yaitu modal, mesin, tenaga kerja dan bahan baku, untuk menghasilkan produk atau jasa, dan akhirnya bertujuan mendapat keuntungan dari produk atau jasa tersebut. Sistem yang baik adalah sistem yang dapat diatur (manageable), dapat diawasi (controllable), dapat diubah (flexible), dan dapat dinilai (auditable).

sehingga dihasilkan produk pangan yang tidak membahayakan kesehatan konsumen. SMKP merupakan kombinasi dari komunikasi interaktif, sistem manajemen, program kelayakan dasar dan prinsip-prinsip HACCP.

Menurut ISO 22000, organisasi dapat memanfaatkan sistem manajemen yang sudah ada untuk membuat sistem manajemen keamanan pangan yang sesuai dengan persyaratan ISO 22000 (ISO, 2005). Sistem membutuhkan manajemen sumber daya, baik sumber daya manusia, bangunan dan lingkungan kerja. Sistem manajemen keamanan pangan merupakan tanggung jawab tim keamanan pangan. Tim keamanan pangan dan semua orang dengan aktivitas yang berdampak pada keamanan pangan harus memiliki pendidikan yang baik, kemampuan dan pengalaman serta mengikuti pelatihan. Diagram prinsip kerja sistem manajemen keamanan pangan dapat dilihat pada Gambar 2.

Langkah awal dalam membentuk sistem manajemen keamanan pangan yang efektif adalah menentukan cakupan dari sistem. Cakupan sistem disesuaikan dengan kegiatan masing-masing organisasi yang terlibat dalam rantai pangan. SMKP industri pengolahan pangan mencakup tahap penerimaan bahan baku, proses pengolahan hingga distribusi produk akhir.

Kemudian tim keamanan pangan harus Mengidentifikasi bahaya keamanan pangan yang mungkin muncul dalam rantai pangan. Analisis bahaya diperlukan untuk mendapatkan informasi bahaya apa saja yang mungkin timbul selama proses penerimaan bahan baku hingga distribusi produk jadi. Organisasi harus memastikan bahaya tadi dapat dievaluasi dan dikendalikan. Dengan demikian, tim manajemen dapat mengupayakan kombinasi upaya pengendalian bahaya yang efektif. (ISO, 2005).

Kriteria penting yang harus dipenuhi oleh SMKP adalah dokumentasi. Dokumentasi mencakup pernyataan tertulis mengenai kebijakan keamanan pangan, prosedur, rekaman data serta dokumen untuk memastikan pengembangan yang efektif, implementasi dan pembaruan sistem keamanan pangan. Dokumen tersebut harus terkendali. Kendali menandakan semua perubahan yang ada dapat ditinjau kembali untuk mengetahui pengaruh perubahan tadi terhadap sistem manajemen keamanan pangan.

Untuk membangun sebuah sistem yang teratur, diperlukan sekelompok orang untuk memimpin dan mengatur jalan untuk mencapai tujuan dari sistem. Sistem membutuhkan tanggungjawab manajemen. Manajemen tinggi berfungsi memberikan komitmen yang nyata untuk membangun, mengimplementasikan sistem manajemen keamanan pangan serta mengembangkannya terus menerus.

Manajemen tinggi harus mendefinisikan, mendokumentasikan dan mengkomunikasikan kebijakan keamanan pangan. Selanjutnya, manajemen harus membuat perencanaan mengenai sistem manajemen keamanan pangan dan memastikan sistem tetap terintegrasi. Manajemen juga harus menentukan tanggung jawab dan wewenang dalam organisasi sehingga tercipta kinerja yang efektif dan terpelihara.

1. Good Manufacturing Practices (GMP)

Good Manufacturing Practices (GMP) atau Cara Produksi Makanan yang Baik (CPMB) adalah cara produksi makanan yang baik dan dirancang untuk seluruh jenis operasi pengolahan pangan. GMP adalah persyaratan minimal sanitasi dan pengolahan umum yang sebaiknya diterapkan pada semua bangunan pengolahan pangan (Lukman, 2001).

Badan obat dan makanan Amerika Serikat atau Food and Drug Administration (FDA) membuat panduan GMP dalam bentuk regulasi CFR 21 part 110 (FDA, 1996). Departemen Kesehatan Indonesia menyadur persyaratan GMP dan diresmikan sebagai Pedoman GMP menurut Peraturan Pemerintah RI No. 23/MEN.KES/SK/1978. Persyaratan GMP juga dapat ditemukan dalam peraturan European Commission (EC) No. 852/2004 dan EC No. 853/2004.

Pedoman GMP menurut FDA mencakup : A. Lokasi dan lingkungan sekitar pabrik

1. Lingkungan pabrik

Peralatan di pabrik harus didesain dengan rapih. Kotoran dan sampah harus dibuang. Rumput liar di sekitar bangunan harus dipotong karena dapat menjadi sarang hama. Jalan, pekarangan dan area parkir harus dipelihara sehingga tidak menjadi sumber pencemaran di dalam area pengolahan. Pabrik harus memiliki fasilitas saluran pembuangan yang cukup untuk mengaliran sampah. Sistem penanganan sampah dan limbah harus dilaksanakan dengan baik sehingga tidak terjadi kontaminasi dari sampah.

2. Konstruksi dan desain lokasi

ganti, toilet, area pengolahan produk, area pengujian produk dan tempat pembersihan peralatan. Lampu harus memiliki penutup yang tidak mudah pecah. Fasilitas pertukaran udara yang cukup (lubang ventilai, kipas angin, blower) untuk mencegah kondensasi uap air dan bau yang dapat mencemari produk pangan.

B. Operasi sanitasi

1. Pemeliharaan umum

Bangunan, peralatan dan fasilitas fisik lainnya harus dipelihara dan dirawat sehingga selalu dalam kondisi saniter. Dengan demikian peralatan tidak menjadi sumber pencemaran.

2. Bahan pembersih dan sanitasi

Bahan dan alat sanitasi yang digunakan dalam pembersihan atau sanitasi harus bebas dari mikroorganisme yang tidak diinginkan dan harus aman jika digunakan. Bahan pembersih harus dilengkapi dengan jaminan supplier atau tes laboratorium. Bahan sanitasi dan pestisida yang bersifat toksik harus diberi tanda pengenal, disimpan di tempat yang baik sehingga tidak menyebabkan kontaminasi terhadap produk maupun permukaan yang bersentuhan dengan produk.

3. Pengendalian hama

Permukaan peralatan yang bersentuhan dengan produk harus senantiasa kering. Setelah dibersihkan/disanitasi, permukaan harus dikeringkan kembali. Area pengolahan yang basah dan bersentuhan dengan produk harus dibersihkan dan disanitasi sebelum dan setelah digunakan. Saat peralatan digunakan pada proses yang berkelanjutan (kontinyu), peralatan dan permukaan yang bersentuhan dengan produk harus dibersihkan dan disanitasi. Jumlah bahan sanitasi harus cukup. Bahan sanitasi juga harus aman digunakan. Kegiatan sanitasi harus diatur, dijadwal, ditulis dalam bentuk prosedur dan dilaksanakan secara rutin.

Peralatan portable harus disimpan di tempat yang terlindung dari kontaminasi.

C. Fasilitas sanitasi 1. Penyediaan air

Air yang digunakan untuk pengolahan harus tersedia dalam jumlah yang cukup dan diperoleh dari sumber yang bersih. Air harus aman dan saniter.

2. Pipa-pipa saluran air

Pipa air harus memiliki ukuran dan desain yang baik dan dipasang dengan baik sehingga dapat mengalirkan air dengan jumlah yang cukup untuk seluruh keperluan pengolahan dan sanitasi. Pipa limbah harus dapat dilewati oleh limbah dari seluruh pabrik. Saluran limbah tidak mencemarkan produk, saluran air bersih dan peralatan. Tidak terjadi aliran silang antara pipa yang mengalirkan air bersih dan pipa yang mengaliran air limbah.

3. Pembuangan limbah

Sistem dan sarana pembuangan limbah harus cukup dan dapat berfungsi dengan baik.

4. Fasilitas toilet

Toilet harus dibersihkan dan selalu dalam kondisi saniter. Toilet harus diperbaiki jika mengalami kerusakan. Pintu toilet harus dapat menutup sendiri. Pintu toilet tidak boleh membuka ke area pengolahan pangan

5. Fasilitas mencuci tangan

6. Sampah dan pembuangan limbah

Sampah dan kotoran limbah harus dialirkan, dikumpulkan dan dibuang sebelum menimbulkan bau dan berpotensi menjadi penyebab kontaminasi silang.

D. Sanitasi pekerja

1. Pemeriksaan kesehatan

Setiap pekerja harus menjalani tes kesehatan, karena pekerja dengan luka terbuka, infeksi maupun penyakit dapat menyebabkan kontaminasi mikrobiologi. Pekerja yang sakit juga harus melaporkan kondisi kesehatannya kepada pengawas (supervisor). 2. Kebersihan

Setiap pekerja yang bersentuhan dengan produk pangan dan bahan pengemas harus memakai pakaian pelindung sehingga tidak menyebabkan kontaminasi.

3. Pelatihan dan pembinaan

Pekerja yang bersentuhan dengan produk pangan harus memiliki tanggung jawab dan kesadaran akan kebersihan, kesehatan, kondisi saniter dan keamanan produk pangan. Mereka harus mendapatkan pelatihan dan pembinaan tentang prinsip sanitasi pekerja.

E. Peralatan dan Perlengkapan

Peralatan dan perlengkapan harus didesain sesuai dengan proses produksi dan kondisi pekerja. Peralatan harus mudah dibersihkan dan tidak menyebabkan kontaminasi bahan berbahaya. Peralatan sebaiknya terbuat dari bahan yang tidak beracun dan tahan korosi. Sambungan pada permukaan yang bersentuhan dengan produk harus rapat dan halus, bersih dan bebas dari akumulasi sisa produk maupun kotoran yang memungkinkan tumbuhnya mikroorganisme.

F. Pengendalian proses

1. Bahan baku dan bahan lainnya

bebas dari mikroorganisme pada tingkat yang aman, tidak bersifat toksik dan tidak menimbulkan penyakit. Bahan harus bebas dari aflatoksin dan senyawa toksik berbahaya sesuai ketentuan FDA. Bahan baku cair dan kering diterima dan disimpan dengan baik sehingga tidak terjadi kontaminasi.

2. Proses produksi

Peralatan produksi harus selalu bersih dan saniter. Semua tahap produksi, termasuk pengemasan dan penyimpanan harus dilakukan dengan pengawasan petugas. Pengawasan proses sterilisasi, iradiasi, pasteurisasi, pembekuan, refrigerasi, pengendalian pH dan aw harus cukup dilakukan. Proses diharapkan dapat mencegah

pertumbuhan mikroorganisme yang tidak diinginkan maupun mikroba patogen. Kontaminasi tidak boleh terjadi sepanjang proses produksi mekanik seperti pencucian, pengupasan, pemotongan, sortasi dan sebagainya. Pengujian suhu produk harus dilakukan selama proses berlangsung. Pengujian pH pada produk dengan kadar asam rendah (< 4.6) harus dilakukan untuk mencegah pertumbuhan mikroorganisme patogen. Area dan peralatan produksi tidak boleh digunakan untuk kegiatan produksi bahan nonpangan (nonfoodgrade) untuk mencegah timbulnya kontaminasi.

3. Penyimpanan dan distribusi

Kontaminasi produk oleh benda fisik, senyawa kimia maupun mikrobiologi tidak boleh terjadi selama proses penyimpanan dan distribusi.

2. Sanitation Standard Operating Procedure (SSOP)

peralatan pengolahan, khususnya untuk mencegah kontaminasi produk pangan.

Program sanitasi yang diterapkan pada pabrik pengolahan mencakup lokasi dan rancangan pabrik untuk mencegah terjadinya kontaminasi silang. Agar kegiatan pembersihan dapat dilaksanakan secara efektif, peralatan didisain sedemikian rupa sehingga mudah dibersihkan dan diberi disinfektan. Kegiatan sanitasi juga mencakup pengendalian hama, penanganan limbah padat maupun limbah cair, penerapan dan penyediaan fasilitas kebersihan pekerja, fasilitas penyimpanan bahan baku, fasilitas penyimpanan produk akhir dan sebaginya. Manajemen pabrik juga harus membuat prosedur pemeliharaan kebersihan bangunan dan peralatan secara berkala (Codex Alimentarius Commission, 1997, seperti dikutip oleh whittle dan Howgate, 2002).

3. Hazard Analysis Critical Control Point (HACCP)

Menurut SNI 01-4852-1998, HACCP merupakan salah satu alat manajemen bahaya yang dikembangkan untuk menjamin keamanan pangan dengan pendekatan pencegahan (preventive). HACCP dibuat berdasarkan kesadaran bahwa bahaya (hazard) akan timbul pada berbagai titik atau tahap produksi, namun terdapat upaya pengendalian untuk mengontrol bahaya tersebut. Kunci utama HACCP adalah antisipasi bahaya dan tindakan pencegahan timbulnya bahaya, dan bukan pengendalian bahaya dengan mengandalkan pengujian produk akhir. Dengan demikian, perusahaan dapat menekan jumlah kerusakan produk dan kerugian ekonomi akibat kerusakan produk yang diuji.

menyimpulkan cara terbaik untuk menghasilkan produk dengan jaminan keamanan mendekati 100 % adalah dengan sistem pencegahan dan penyimpanan rekaman data yang baik (Dept. ITP, 2005).

Pillsbury menerbitkan dokumen lengkap HACCP pertama pada tahun 1973 dan sukses diterapkan pada makanan kaleng berasam rendah. NAS kemudian membentuk National Advisory Committee on Konsep HACCP diadopsi oleh berbagai badan internasional seperti Codex Alimentarius Commission (CAC). Indonesia juga mengeluarkan konsep HACCP dalam bentuk Standar Nasional Indonesia (SNI) 01-4852-1998) pada tahun 1998 (Dept. ITP, 2005).

Tujuan penerapan HACCP di industri pangan adalah untuk mencegah terjadinya bahaya pada rantai pasokan pangan dan proses produksi, berupa kontaminasi bahaya mikrobiologis, kimia maupun fisik. HACCP dapat diterapkan dalam rantai produksi pangan, dimulai dari produksi bahan baku pangan, penanganan, pengolahan, distribusi, pemasaran dan konsumsi oleh konsumen selaku pengguna produk akhir. Meskipun demikian, HACCP bukanlah sistem jaminan keamanan pangan yang bersifat tanpa resiko (zero risk). HACCP dirancang untuk meminimumkan resiko bahaya keamanan pangan.

Awalnya penerapan HACCP pada industri pangan di beberapa negara hanya bersifat sukarela. Banyak industri pangan di Indonesia yang telah menerapkan HACCP karena dokumen HACCP menjadi salah satu persyaratan dalam dokumen pengiriman produk impor. Dua persyaratan utama penerapan HACCP di industri pangan adalah penerapan Good Manufacturing Practices (GMP) dan Standar Sanitation Operational Procedure (SSOP). Tahap-tahap pembuatan HACCP plan adalah:

1. Tahap 1 : Pembentukan Tim HACCP

sebagainya. Anggota tim HACCP dapat berasal dari berbagai level jabatan di industri, baik general manager, QA manager, supervisor dan inspektor. staff Quality Assurance atau Staff Quality Control, staff produksi, staff engineering dan staff Laboratorium atau ahli mikrobiologi. Tim HACCP bertugas menulis SSOP, membuat rencana HACCP, mengimplementasikan HACCP dan melakukan verifikasi HACCP.

2. Tahap 2 : Mendeskripsikan Produk

Deskripsi produk adalah kumpulan informasi mengenai produk. Informasi mencakup nama produk, komposisi, karakteristik produk akhir, struktur fisik maupun kimia, metode pengawetan, bahan pengemas, cara pengemasan, kondisi penyimpnanan, metode distribusi, masa simpan, pelabelan dan langkah yang harus dilakukan konsumen sebelum mengkonsumsi produk.

3. Tahap 3 : Identifikasi Pengguna Produk

Pengguna produk ditentukan berdasarkan manfaat yang dinikmati oleh konsumen. Informasi tentang pengguna produk menunjukkan kelompok populasi konsumen yang dapat mengkonsumsi produk.

4. Tahap 4 : Penyusunan Diagram Alir

Penyusunan diagram alir proses pembuatan produk dilakukan dengan mencatat seluruh tahapan proses, sejak bahan baku diterima, hingga produk siap disimpan dan didistribusikan. Diagram alir juga wajib mencantumkan ahan-bahan yang digunakan selama pengolahan (air, bahan tambahan pangan, pengemas dan sebagainya) dan bahan-bahan yang dihasilkan sebagai produk sampingan (limbah, dan sebagainya) maupun produk akhir.

Verifikasi adalah pengujian dan peninjauan ketepatan proses pengolahan dengan diagram alir proses yang telah dibuat. Bila diagram alir tidak tepat atau kurang sempurna maka dilakukan modifikasi dan perubahan diagram alir. Verifikasi dapat dilakukan dengan mengamati aliran proses, kegiatan pengambilan contoh, wawancara dan percobaan pengolahan non produksi.

6. Tahap 6/prinsip 1 : Analisa Bahaya

Bahaya adalah faktor yang dapat menyebabkan pengaruh negatif bagi konsumen. Bahaya berupa bahan biologis, kimia atau fisik di dalam, atau kondisi dari makanan yang dapat menyebabkan gangguan kesehatan konsumen. Tim HACCP harus mengidentifikasi dan mendaftarkan semua bahaya potensial pada masing-masing tahap pengolahan.

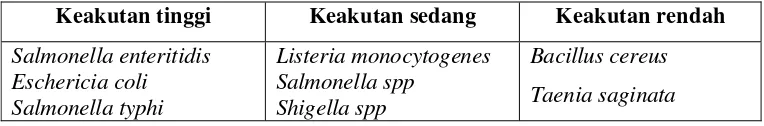

Selain itu, tim HACCP harus menilai resiko masing-masing bahaya. Bahaya dapat dikelompokkan menjadi kelompok bahaya resiko tinggi, resiko sedang atau resiko rendah. Kemudian tim HACCP menetapkan tingkat keakutan masing-masing bahaya.

[image:47.612.127.509.644.707.2]Beberapa sumber informasi untuk menetapkan peluang kejadian timbulnya bahaya adalah sejarah produk, keluhan konsumen, laporan jumlah kematian, regulasi, model pendugaan, hasil riset dan literature. Tingkat keakutan bahaya dapat dikelompokkan menjadi bahaya tinggi, sedang dan rendah. Bahaya digolongkan sebagai bahaya tinggi jika dapat mengancam jiwa manusia. Bahaya dikategorikan sedang jika berpotensi mengancam jiwa manusia. Bahaya dikategorikan rendah jika mengakibatkan pangan tidak layak untuk dikonsumsi. Contoh pengkategorian bahaya mikrobiologi dapat dilihat pada tabel 3.

Tabel 3. Pengelompokan tingkat keakutan bahaya dari bakteri patogen* Keakutan tinggi Keakutan sedang Keakutan rendah Salmonella enteritidis

Eschericia coli Salmonella typhi

Listeria monocytogenes Salmonella spp

Shigella spp

Salmonella paratyphi Trichinella spiralis Brucella melitensis Brucella suis Vibrio cholerae 01 Vibrio vulnificus Taenia Solium

Clostridium botulinum tipe A, B, E dan F

Shigella dysentriae

Campylobacter jejuni Enterovirulen

Escherichia coli (EEC) Streptococcus pyogenes Rotavirus

Norwalk virus Group Entamoeba histolytica Diphyllocothrium latum Ascaris lumbricoides Cryptosporidium parvum Hepatitis A

Hepatitis E Aeromonas spp Brucella abortus Giardia lamblia

Plesiomonas shigelloides Vibrio parahaemolyticus

Clostridium perfringens Staphylococcus aureus

*(Dept. ITP, 2005)

7. Tahap 7/Prinsip 2: Critical Control Point (CCP) dan pengendalian bahaya

CCP atau titik-titik kritis pengawasan adalah tahap dalam proses pengolahan pangan yang harus dikendalikan atau diawasi dengan baik sehingga dapat mengurangi resiko timbulnya bahaya keamanan pangan. Satu CCP dapat mengendalikan satu atau beberapa bahaya, misalnya bahaya fisik dan mikrobiologi atau kombinasi bahaya lainnya.

Identifikasi CCP dilakukan berdasarkan pengetahuan tentang proses produksi, potensi bahaya, signifikansi bahaya dan tindakan pencegahan bahaya. Metode ini justru menghasilkan jumlah CCP yang terlalu banyak sehingga merugikan secara ekonomi. Terkadang tim HACCP juga melakukan negosiasi deviasi sehingga terlalu sedikit CCP yang teridentifikasi dan ada tahap berbahaya yang justru tidak diawasi.

pendekatan yang konsisten bagi tiap tahap atau bahaya yang teridentifikasi.

8. Tahap 8/Prinsip 3: Penetapan Batas Kritis

Batas kritis adalah angka dengan satuan tertentu atau tanda-tanda fisik sebagai batas aman bahaya pada tahap CCP tertentu. Batas kritis menunjukkan bahaya masih terkendali atau aman. Contoh batas kritis adalah suhu, waktu, kadar air, jumlah bahan tambahan, berat bersih, jumlah bahan logam, ukuran retensi ayakan dan sebagainya. Batas kritis juga menunjukkan perbedaan antara produk yang aman dan tidak aman. Batas kritis tidak boleh dilanggar untuk menjamin pengendalian bahata mikrobiologis, kimia maupun fisik.

Sebaiknya batas kritis mudah diidentifikasi atau diamati oleh operator proses produksi. Batas kritis fisik relatif mudah diidentifikasi. Jika batas kritis fisik tidak dapat digunakan maka batas kritis dapat berupa hasil pengujian kimia, seperti suhu, kadar air, pH, kadar alergen, kadar mikotoksin, kadar antibiotik dan sebagainya. Hasil uji mikrobiologi sebaiknya tidak digunakan sebagai batas kritis karena membutuhkan waktu yang lama dan operator tidak dapat mengetahui kondisi CCP, melakukan tindakan perbaikan atau koreksi dalam waktu singkat.

Penetapan batas kritis dilakukan berdasarkan data yang sudah dipublikasikan oleh lembaga pemerintahan terkait, seperti Codex, ICMSF, FDA, Depkes, Deperindag dan sebagainya. Batas kritis juga dapat ditetapkan oleh kaum ahli seperti konsultan, badan peneliti, perusahaan peralatan, pemasok bahan desinfektan, ahli mikrobiologi atau sarjana tehnik pengolahan pangan. Data hasil percobaan atau model matematika juga dapat digunakan untuk menetapkan batas kritis (Dept. ITP, 2005).

9. Tahap 9/Prinsip 4 : Menetapkan prosedur monitoring

terlanggar. Informasi dalam prosedur monitoring mencakup apa yang harus diuji, metode pengujian, pelaku pengujian, tempat pengujian, waktu pengujian dan hasil pengujian yang diharapkan. Monitoring CCP dapat dilakukan dengan dengan observasi visual, evaluasi sensori, pengujian fisik, pengujian kimia dan pengujian mikrobiologi. Namun umumnya pengujian mikrobiologi tidak dilakukan karena membutuhkan waktu yang lebih lama.

10. Tahap 10/Prinsip 5 : Penetapan tindakan koreksi

Tindakan koreksi adalah setiap tindakan yang harus dilakukan jika hasil monitoring pada suatu titik pengendalian kritis (CCP) menunjukkan proses tidak terkendali (loss of control). Terdapat dua jenis tindakan koreksi, yaitu tindakan segera dan tindakan pencegahan. Tindakan segera dapat berupa penghentian proses produksi sebelum penyimpangan dikoreksi, penahanan produk, pengujian keamanan produk, memisahkan produk yang cacat dan mengulangi proses pengolahan.

Tindakan pencegahan dapat berupa pertanggungjawaban untuk tindakan koreksi dan pencatatan tindakan koreksi. Pertanggungjawaban untuk tindakan koreksi merupakan tanggung jawab petugas dengan jabatan tertentu di dalam perusahaan, misalnya supervisor produksi atau kepala bagian produksi. Pencatatan tindakan koreksi dilakukan dengan pengisian formulir khusus tindakan koreksi, yang berisi indentifikasi produk, deskripsi penyimpangan, tindakan koreksi yang dilakukan, individu yang bertanggung jawab untuk melakukan tindakan koreksi dan evaluasi hasil pelaksanaan tindakan koreksi.

rendah, pengolahan produk menjadi pakan ternak atau penghancuran produk.

11. Tahap 11/Prinsip 6 : Menetapkan prosedur verifikasi

Verifikasi adalah pemeriksaan sistem HACCP secara menyeluruh untuk menjamin pelaksanaan sistem yang sesuai dengan tujuan dan prosedur dalam dokumen HACCP. Verifikasi bermanfaat untuk meningkatkan kesadaran dan pemahaman tiap karyawan perusahaan akan sistem HACCP, menyediakan dokumentasi pelaksanaan HACCP, membuang dokumen yang sudah tidak relevan dan menetapkan langkah pengembangan HACCP.

Verifikasi umumnya berupa kegiatan validasi HACCP, tinjauan terhadap hasil pemantauan CCP, pengujian produk dan audit HACCP. Audit dapat dilakukan oleh divisi internal perusahaan maupun lembaga ekternal di luar perusahaan, seperti lembaga sertifikasi khusus. Beberapa elemen HACCP yang diverifikasi adalah dokumen tertulis HACCP, rekaman CCP, rekaman penyimpangan dan tindakan koreksi, laporan audit, keluhan konsumen, rekaman kalibrasi, rekaman training, spesifikasi dan hasil analisis bahan baku maupun rekaman laboratorium.

12. Tahap 12/Prinsip 7 : Dokumentasi dan rekaman yang baik

Prosedur pencatatann dan dokumentasi yang efektif adalah salah satu elemen terpenting dalam pelaksanaan HACCP. Dokumen menjadi bukti pelaksanaan HACCP dan pengendalian atas tiap bahaya yang timbul selama proses pengolahan. Catatan juga menunjukkan bahwa batas kritis telah dipenuhi dan telah dilakukan tindakan koreksi yang sesuai atas penyimpangan batas kritis.

sebagainya), bahan dan peralatan yang digunakan, batas kritis, tindakan koreksi yang dilakukan, individu yang bertanggung jawab atas tindakan koreksi, tempat dan data individu pemeriksa catatan.

4. Kemampuan Telusur (Traceability)

Menurut regulasi peraturan pangan komisi gabungan Eropa (Europe Union atau EU), traceability adalah kemampuan untuk menelusuri bahan pangan, bahan pakan dan ternak yang menjadi bahan baku produk pangan, yang telah melalui tahap produksi, pengolahan dan distribusi. Sedangkan menurut International Standar Organization (ISO), traceability adalah sistem pelacakan sejarah, aplikasi dan asal dari sejumlah bahan , melalui data yang terdokumentasi (ISO 8402:1994 dalam Morrison, 2003).

Beberapa kunci penerapan traceability adalah : 1)kesesuaian dengan peraturan internasional atau nasional tentang pemberian kode, 2)pengembangan skema traceability pertanian untuk komoditi pangan organik, 3)pengendalian bahan tambahan pangan (BTP) yang digunakan dalam proses pengolahan. BTP sebaiknya memiliki spesifikasi yang lengkap dan terdokumentasi. 4)Meningkatkan pengendalian proses pengolahan dan Good Manufacturing Practices, dan 5)meningkatkan persepsi dan keinginan konsumen akan produk (Morrison, 2003).

Menurut Furness dan Osman (2003), ada beberapa manfaat penerapan sistem traceability :

1. Kecelakaan keamanan pangan.

Sistem traceability menjadi alat identifikasi produk yang cepat saat terjadi kasus keracunan pangan. Produk yang berasal dari batch produksi yang sama dapat ditarik dari pasaran sesegera mungkin, sehingga jumlah korban keracunan pangan tidak bertambah banyak. 2. Program pemeriksaan residu bahan kimia pada produk

pestisida dan antibiotik terlarang, pada produk akhir maupun bahan baku.

3. Penilaian bahaya

Bahan baku pangan, bahan tambahan maupun produk akhir yang berpotensi berbahaya bagi kesehatan dapat dapat diidentifikasi dengan cepat melalui sistem traceability.

4. Mencegah kesalahan pelabelan

Sistem traceability dapat mencegah terjadinya kesalahan pelabelan produk dan memudahkan pemeriksaan kesesuaian spesifikasi produk. Pekerja dapat membandingkan spesifikasi produk menurut dokumentasi traceability dengan label yang ada pada kemasan produk. Pekerja dapat melaporkan kesalahan pelabelan dan memperbaikinya secepat mungkin. <