SKRIPSI

KAJIAN SISTEM MANAJEMEN KEAMANAN PANGAN

BERBASIS ISO 22000 DI PT NESTLE INDONESIA, KEJAYAN FACTORY

Oleh : CHINDARWANI

F24103070

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Chindarwani. F24103070. Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestle Indonesia, Kejayan Factory. Di bawah bimbingan: Dr. Ir. Ratih Dewanti-Hariyadi, MSc, Ahmad M Wahyudi, STP, dan Ir. Arief Susena.

RINGKASAN

The International Organization for Standardization atau ISO adalah organisasi yang mengembangkan standar internasional yang dapat digunakan di seluruh dunia dengan salah satu tujuannya membantu negara berkembang mempelajari dan mengembangkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global. Pada tahun 2005 ISO telah menerbitkan standar sistem manajemen keamanan, yaitu ISO 22000. Standar internasional ini menggabungkan antara sistem manajemen mutu dengan prinsip HACCP serta kombinasi dinamis dengan persyaratan dasar untuk pengendalian bahaya.

PT Nestlé Indonesia sebagai salah satu produsen pangan terkemuka memberikan perhatian yang sangat serius terhadap masalah keamanan pangan dan produk yang dihasilkan. Dalam rangka pengelolaan masalah keamanan produk yang dihasilkan, PT Nestlé Indonesia, Kejayan Factory berencana mengimplementasikan standar ISO 22000. Saat ini sistem manajemen keamanan pangan yang diterapkan PT Nestlé Indonesia, Kejayan Factory dinamakan Food Safety Management system (FSMS), yaitu sistem yang mengutamakan keamanan pangan, ketaatan terhadap peraturan, dan komitmen manajemen terhadap keamanan produk yang dihasilkan.

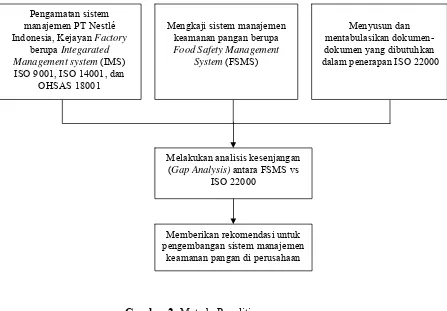

Kegiatan magang ini bertujuan mengidentifikasi kesesuaian dan menganalisis kesenjangan penerapan FSMS di PT Nestlé Indonesia, Kejayan Factory dengan persyaratan standar ISO 22000. Langkah-langkah penelitian terdiri dari beberapa tahap, yaitu: (1) Mengamati penerapan Integrated Management system (IMS) ISO 9001, ISO 14001, dan OHSAS (Occupational Health and Safety Assessment Series) 18001. (2) Mempelajari sistem manajemen keamanan pangan yang diterapkan berupa Food Safety Management System (FSMS). (3) Membuat daftar dokumen yang dibutuhkan dalam penerapan ISO 22000. (4) Menganalisis kesenjangan (Gap Analysis) FSMS dengan persyaratan ISO 22000. (5) Memberikan rekomendasi untuk pengembangan sistem manajemen keamanan pangan di perusahaan

keamanan pangan, dan belum adanya penetapan kelayakan dasar operasional secara rinci khusus untuk keamanan pangan.

KAJIAN SISTEM MANAJEMEN KEAMANAN PANGAN

BERBASIS ISO 22000 DI PT NESTLE INDONESIA, KEJAYAN FACTORY

Oleh : CHINDARWANI

F24103070

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

RIWAYAT HIDUP

Penulis mempunyai nama lengkap Chindarwani, tetapi sehari-hari penulis lebih dikenal dengan nama Indach. Penulis dilahirkan di Bogor pada tanggal 19 Agustus 1986, merupakan anak bungsu dari empat bersaudara keluarga Abu Chair Thaib,Alm dan Sri Sumariyati, dengan tiga orang kakak laki-laki.

Penulis memulai pendidikan di Taman Kanak-Kanak Akbar (1989-1991) kemudian dilanjutkan di SDN Polisi V Bogor (1991-1997). Penulis melanjtkan studi di SMPN 4 Bogor (1997-2000). Pada tahun yang sama, penulis menempuh pendidikan di SMUN 6 Bogor dan lulus pada tahun 2003.

Penulis diterima di Institut Pertanian Bogor, Fakultas Teknologi Pertanian, Jurusan Ilmu dan Teknologi Pangan melalui jalur USMI. Selain mengikuti kuliah, penulis pada organisasi Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) sebagai Sekertaris Divisi Hubungan Luar (Hublu) dan staff Public Relation Food Chat Club Ilmu dan Teknologi Pangan. Penulis sering tergabung dalam berbagai kepanitiaan yang diadakan oleh HIMITEPA. Penulis pernah mengikuti training ISO 9001 yang diadakan oleh Golden Solusindo konsultan (2007). Selain itu, penulis juga mengikuti pelatihan Hygiene dan Safety yang diadakan PT Nestlé Indonesia, Kejayan Factory.

KATA PENGANTAR

Segala puji dan syukur dihaturkan atas kehadirat Allah SWT, atas rahmat, hidayah, dan anugerahNya serta kekuatan sehingga penulis dapat menyelesaikan skripsi ini dengan judul Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestlé Indonesia, Kejayan Factory. Shalawat serta salam semoga selalu tercurah pada bimbingan Nabi Muhammad SAW.

Karya ini terwujud atas bantuan dan motivasi dari berbagai pihak. Oleh

karena itu penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Dr. Ir. Ratih Dewanti-Hariyadi selaku dosen pembimbing akademik yang telah banyak memberikan kasih sayang, bimbingan, nasihat, kesabaran serta semangat kepada penulis.

2. Ir. Arief Susena dan Ahmad Wahyudi, STP selaku pembimbing lapangan atas kesempatan, bimbingan, bantuan, dan pelajaran berharga yang telah diberikan selama penulis melaksanakan kegiatan magang.

3. Dr. Ir. Harsi D Kusumaningrum, MSc dan Ir. Darwin Kadarisman, MS selaku dosen penguji atas segala bantuan dan saran yang telah diberikan. 4. Bapak Bambang Yudi Handono selaku Head of Organization

Development, yang telah memberikan izin dan fasilitas kepada penulis.

5. Ibu dan alm ayah atas semua do’a, kasih sayang, dukungan, motivasi, dan pengorbanan yang telah diberikan hingga saat ini.

6. Kakak-kakak terbaik: Abang Imam, Donga Ichsan, Mbak Suryani, Mbak Ria serta ponakan ku Karina&Entong atas segala bentuk bantuan serta keceriaan yang telah diberikan.

7. Keluarga Om Budi Mulyono (Bule Luha, Vovi, Citra, Mbah, dan Rivat) atas kasih sayang yang diberikan selama penulis melaksanakan magang. 8. Sahabat terbaik Bangun Sukarno Widodo atas dukungan, kepercayaan,

motivasi, bantuan, serta keceriaannya.

10.Mbak Muhani Alfianti dan Bapak Moortiono atas bantuan yang telah diberikan.

11.Keluarga besar Autonomus room : Pak Irdam, Pak Basuki, Pak Giri, Pak Joni, Pak Ade, Pak Suparman, Pak Jefri, Pak Norman, Pak Yan Bakti, Pak Kadek, Mas Faizin, Mas Imam dan Mas Fauzi atas segala kebaikan yang telah diberikan.

12.Teman seperjuangan magang Dliyaa Ul Haq&Yustoni Anang Prabowo (Tekim-UGM), Iwan Seta Antara (TPHP-UGM), Wisnu Cahya&Andi Agus (Mesin-UnBraw), Bad’Iatul Jamillah (Administrasi-Uwiga), dan Luluk Murni (Industri-ITN) atas persahabatan yang indah selama empat bulan.

13.Teman satu bimbingan Adie, Chusni, dan Fitri atas segala perhatian dan dukungan yang telah diberikan.

14.Tohan Febriantono atas segala informasi dan bantuan selama pelaksanaan magang dan penulisan skripsi.

15. Sahabat-sahabat Luv Crunz : Wati, I2n, Abdy, Ocha, Anis, Rucitz, Epeun, Riska, Bohay, Dini, dan Dian atas segala bentuk kebersamaan, keceriaan, persahabatan, dan kenangan tak terlupakan selama kuliah.

16. Kelompok praktikum C1 (Steph, Oneth, Pak De’) dan teman-teman ITP ’40 atas kerja samanya selama praktikum dan kuliah.

17.Kakak-kakak NMDP (Nestle Management Development Program), Faika Dwiyanti, Helmi Yohanna Sirait, Yurike Tedjakusuma, dan Jimmy Perdana.

18.Bapak-bapak operator di FMR, Egron 1, Egron 2, Agglo, WWTP, Boiler, SCM dan CDM atas ilmu dan pengalaman yang penulis dapatkan selama magang.

19.Mbak Ratni, Mas Adi, Bu Dian, Mas Samsu, Pak Karna, serta staff AJMP Fateta, dan para laboran.

20.The last but not the least, semua pihak yang telah memberikan keajaiban sehingga skripsi ini dapat terselesaikan.

menyadari masih banyak kekurangan dalam penulisan laporan ini. Namun demikian, penulis berharap laporan ini dapat bermanfaat.

Chindarwani. F24103070. Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestle Indonesia, Kejayan Factory. Di bawah bimbingan: Dr. Ir. Ratih Dewanti-Hariyadi, MSc, Ahmad M Wahyudi, STP, dan Ir. Arief Susena.

RINGKASAN

The International Organization for Standardization atau ISO adalah organisasi yang mengembangkan standar internasional yang dapat digunakan di seluruh dunia dengan salah satu tujuannya membantu negara berkembang mempelajari dan mengembangkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global. Pada tahun 2005 ISO telah menerbitkan standar sistem manajemen keamanan, yaitu ISO 22000. Standar internasional ini menggabungkan antara sistem manajemen mutu dengan prinsip HACCP serta kombinasi dinamis dengan persyaratan dasar untuk pengendalian bahaya.

PT Nestlé Indonesia sebagai salah satu produsen pangan terkemuka memberikan perhatian yang sangat serius terhadap masalah keamanan pangan dan produk yang dihasilkan. Dalam rangka pengelolaan masalah keamanan produk yang dihasilkan, PT Nestlé Indonesia, Kejayan Factory berencana mengimplementasikan standar ISO 22000. Saat ini sistem manajemen keamanan pangan yang diterapkan PT Nestlé Indonesia, Kejayan Factory dinamakan Food Safety Management system (FSMS), yaitu sistem yang mengutamakan keamanan pangan, ketaatan terhadap peraturan, dan komitmen manajemen terhadap keamanan produk yang dihasilkan.

Kegiatan magang ini bertujuan mengidentifikasi kesesuaian dan menganalisis kesenjangan penerapan FSMS di PT Nestlé Indonesia, Kejayan Factory dengan persyaratan standar ISO 22000. Langkah-langkah penelitian terdiri dari beberapa tahap, yaitu: (1) Mengamati penerapan Integrated Management system (IMS) ISO 9001, ISO 14001, dan OHSAS (Occupational Health and Safety Assessment Series) 18001. (2) Mempelajari sistem manajemen keamanan pangan yang diterapkan berupa Food Safety Management System (FSMS). (3) Membuat daftar dokumen yang dibutuhkan dalam penerapan ISO 22000. (4) Menganalisis kesenjangan (Gap Analysis) FSMS dengan persyaratan ISO 22000. (5) Memberikan rekomendasi untuk pengembangan sistem manajemen keamanan pangan di perusahaan

keamanan pangan, dan belum adanya penetapan kelayakan dasar operasional secara rinci khusus untuk keamanan pangan.

SKRIPSI

KAJIAN SISTEM MANAJEMEN KEAMANAN PANGAN

BERBASIS ISO 22000 DI PT NESTLE INDONESIA, KEJAYAN FACTORY

Oleh : CHINDARWANI

F24103070

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Chindarwani. F24103070. Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestle Indonesia, Kejayan Factory. Di bawah bimbingan: Dr. Ir. Ratih Dewanti-Hariyadi, MSc, Ahmad M Wahyudi, STP, dan Ir. Arief Susena.

RINGKASAN

The International Organization for Standardization atau ISO adalah organisasi yang mengembangkan standar internasional yang dapat digunakan di seluruh dunia dengan salah satu tujuannya membantu negara berkembang mempelajari dan mengembangkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global. Pada tahun 2005 ISO telah menerbitkan standar sistem manajemen keamanan, yaitu ISO 22000. Standar internasional ini menggabungkan antara sistem manajemen mutu dengan prinsip HACCP serta kombinasi dinamis dengan persyaratan dasar untuk pengendalian bahaya.

PT Nestlé Indonesia sebagai salah satu produsen pangan terkemuka memberikan perhatian yang sangat serius terhadap masalah keamanan pangan dan produk yang dihasilkan. Dalam rangka pengelolaan masalah keamanan produk yang dihasilkan, PT Nestlé Indonesia, Kejayan Factory berencana mengimplementasikan standar ISO 22000. Saat ini sistem manajemen keamanan pangan yang diterapkan PT Nestlé Indonesia, Kejayan Factory dinamakan Food Safety Management system (FSMS), yaitu sistem yang mengutamakan keamanan pangan, ketaatan terhadap peraturan, dan komitmen manajemen terhadap keamanan produk yang dihasilkan.

Kegiatan magang ini bertujuan mengidentifikasi kesesuaian dan menganalisis kesenjangan penerapan FSMS di PT Nestlé Indonesia, Kejayan Factory dengan persyaratan standar ISO 22000. Langkah-langkah penelitian terdiri dari beberapa tahap, yaitu: (1) Mengamati penerapan Integrated Management system (IMS) ISO 9001, ISO 14001, dan OHSAS (Occupational Health and Safety Assessment Series) 18001. (2) Mempelajari sistem manajemen keamanan pangan yang diterapkan berupa Food Safety Management System (FSMS). (3) Membuat daftar dokumen yang dibutuhkan dalam penerapan ISO 22000. (4) Menganalisis kesenjangan (Gap Analysis) FSMS dengan persyaratan ISO 22000. (5) Memberikan rekomendasi untuk pengembangan sistem manajemen keamanan pangan di perusahaan

keamanan pangan, dan belum adanya penetapan kelayakan dasar operasional secara rinci khusus untuk keamanan pangan.

KAJIAN SISTEM MANAJEMEN KEAMANAN PANGAN

BERBASIS ISO 22000 DI PT NESTLE INDONESIA, KEJAYAN FACTORY

Oleh : CHINDARWANI

F24103070

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

RIWAYAT HIDUP

Penulis mempunyai nama lengkap Chindarwani, tetapi sehari-hari penulis lebih dikenal dengan nama Indach. Penulis dilahirkan di Bogor pada tanggal 19 Agustus 1986, merupakan anak bungsu dari empat bersaudara keluarga Abu Chair Thaib,Alm dan Sri Sumariyati, dengan tiga orang kakak laki-laki.

Penulis memulai pendidikan di Taman Kanak-Kanak Akbar (1989-1991) kemudian dilanjutkan di SDN Polisi V Bogor (1991-1997). Penulis melanjtkan studi di SMPN 4 Bogor (1997-2000). Pada tahun yang sama, penulis menempuh pendidikan di SMUN 6 Bogor dan lulus pada tahun 2003.

Penulis diterima di Institut Pertanian Bogor, Fakultas Teknologi Pertanian, Jurusan Ilmu dan Teknologi Pangan melalui jalur USMI. Selain mengikuti kuliah, penulis pada organisasi Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) sebagai Sekertaris Divisi Hubungan Luar (Hublu) dan staff Public Relation Food Chat Club Ilmu dan Teknologi Pangan. Penulis sering tergabung dalam berbagai kepanitiaan yang diadakan oleh HIMITEPA. Penulis pernah mengikuti training ISO 9001 yang diadakan oleh Golden Solusindo konsultan (2007). Selain itu, penulis juga mengikuti pelatihan Hygiene dan Safety yang diadakan PT Nestlé Indonesia, Kejayan Factory.

KATA PENGANTAR

Segala puji dan syukur dihaturkan atas kehadirat Allah SWT, atas rahmat, hidayah, dan anugerahNya serta kekuatan sehingga penulis dapat menyelesaikan skripsi ini dengan judul Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestlé Indonesia, Kejayan Factory. Shalawat serta salam semoga selalu tercurah pada bimbingan Nabi Muhammad SAW.

Karya ini terwujud atas bantuan dan motivasi dari berbagai pihak. Oleh

karena itu penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Dr. Ir. Ratih Dewanti-Hariyadi selaku dosen pembimbing akademik yang telah banyak memberikan kasih sayang, bimbingan, nasihat, kesabaran serta semangat kepada penulis.

2. Ir. Arief Susena dan Ahmad Wahyudi, STP selaku pembimbing lapangan atas kesempatan, bimbingan, bantuan, dan pelajaran berharga yang telah diberikan selama penulis melaksanakan kegiatan magang.

3. Dr. Ir. Harsi D Kusumaningrum, MSc dan Ir. Darwin Kadarisman, MS selaku dosen penguji atas segala bantuan dan saran yang telah diberikan. 4. Bapak Bambang Yudi Handono selaku Head of Organization

Development, yang telah memberikan izin dan fasilitas kepada penulis.

5. Ibu dan alm ayah atas semua do’a, kasih sayang, dukungan, motivasi, dan pengorbanan yang telah diberikan hingga saat ini.

6. Kakak-kakak terbaik: Abang Imam, Donga Ichsan, Mbak Suryani, Mbak Ria serta ponakan ku Karina&Entong atas segala bentuk bantuan serta keceriaan yang telah diberikan.

7. Keluarga Om Budi Mulyono (Bule Luha, Vovi, Citra, Mbah, dan Rivat) atas kasih sayang yang diberikan selama penulis melaksanakan magang. 8. Sahabat terbaik Bangun Sukarno Widodo atas dukungan, kepercayaan,

motivasi, bantuan, serta keceriaannya.

10.Mbak Muhani Alfianti dan Bapak Moortiono atas bantuan yang telah diberikan.

11.Keluarga besar Autonomus room : Pak Irdam, Pak Basuki, Pak Giri, Pak Joni, Pak Ade, Pak Suparman, Pak Jefri, Pak Norman, Pak Yan Bakti, Pak Kadek, Mas Faizin, Mas Imam dan Mas Fauzi atas segala kebaikan yang telah diberikan.

12.Teman seperjuangan magang Dliyaa Ul Haq&Yustoni Anang Prabowo (Tekim-UGM), Iwan Seta Antara (TPHP-UGM), Wisnu Cahya&Andi Agus (Mesin-UnBraw), Bad’Iatul Jamillah (Administrasi-Uwiga), dan Luluk Murni (Industri-ITN) atas persahabatan yang indah selama empat bulan.

13.Teman satu bimbingan Adie, Chusni, dan Fitri atas segala perhatian dan dukungan yang telah diberikan.

14.Tohan Febriantono atas segala informasi dan bantuan selama pelaksanaan magang dan penulisan skripsi.

15. Sahabat-sahabat Luv Crunz : Wati, I2n, Abdy, Ocha, Anis, Rucitz, Epeun, Riska, Bohay, Dini, dan Dian atas segala bentuk kebersamaan, keceriaan, persahabatan, dan kenangan tak terlupakan selama kuliah.

16. Kelompok praktikum C1 (Steph, Oneth, Pak De’) dan teman-teman ITP ’40 atas kerja samanya selama praktikum dan kuliah.

17.Kakak-kakak NMDP (Nestle Management Development Program), Faika Dwiyanti, Helmi Yohanna Sirait, Yurike Tedjakusuma, dan Jimmy Perdana.

18.Bapak-bapak operator di FMR, Egron 1, Egron 2, Agglo, WWTP, Boiler, SCM dan CDM atas ilmu dan pengalaman yang penulis dapatkan selama magang.

19.Mbak Ratni, Mas Adi, Bu Dian, Mas Samsu, Pak Karna, serta staff AJMP Fateta, dan para laboran.

20.The last but not the least, semua pihak yang telah memberikan keajaiban sehingga skripsi ini dapat terselesaikan.

menyadari masih banyak kekurangan dalam penulisan laporan ini. Namun demikian, penulis berharap laporan ini dapat bermanfaat.

Chindarwani. F24103070. Kajian Sistem Manajemen Keamanan Pangan Berbasis ISO 22000 di PT Nestle Indonesia, Kejayan Factory. Di bawah bimbingan: Dr. Ir. Ratih Dewanti-Hariyadi, MSc, Ahmad M Wahyudi, STP, dan Ir. Arief Susena.

RINGKASAN

The International Organization for Standardization atau ISO adalah organisasi yang mengembangkan standar internasional yang dapat digunakan di seluruh dunia dengan salah satu tujuannya membantu negara berkembang mempelajari dan mengembangkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global. Pada tahun 2005 ISO telah menerbitkan standar sistem manajemen keamanan, yaitu ISO 22000. Standar internasional ini menggabungkan antara sistem manajemen mutu dengan prinsip HACCP serta kombinasi dinamis dengan persyaratan dasar untuk pengendalian bahaya.

PT Nestlé Indonesia sebagai salah satu produsen pangan terkemuka memberikan perhatian yang sangat serius terhadap masalah keamanan pangan dan produk yang dihasilkan. Dalam rangka pengelolaan masalah keamanan produk yang dihasilkan, PT Nestlé Indonesia, Kejayan Factory berencana mengimplementasikan standar ISO 22000. Saat ini sistem manajemen keamanan pangan yang diterapkan PT Nestlé Indonesia, Kejayan Factory dinamakan Food Safety Management system (FSMS), yaitu sistem yang mengutamakan keamanan pangan, ketaatan terhadap peraturan, dan komitmen manajemen terhadap keamanan produk yang dihasilkan.

Kegiatan magang ini bertujuan mengidentifikasi kesesuaian dan menganalisis kesenjangan penerapan FSMS di PT Nestlé Indonesia, Kejayan Factory dengan persyaratan standar ISO 22000. Langkah-langkah penelitian terdiri dari beberapa tahap, yaitu: (1) Mengamati penerapan Integrated Management system (IMS) ISO 9001, ISO 14001, dan OHSAS (Occupational Health and Safety Assessment Series) 18001. (2) Mempelajari sistem manajemen keamanan pangan yang diterapkan berupa Food Safety Management System (FSMS). (3) Membuat daftar dokumen yang dibutuhkan dalam penerapan ISO 22000. (4) Menganalisis kesenjangan (Gap Analysis) FSMS dengan persyaratan ISO 22000. (5) Memberikan rekomendasi untuk pengembangan sistem manajemen keamanan pangan di perusahaan

keamanan pangan, dan belum adanya penetapan kelayakan dasar operasional secara rinci khusus untuk keamanan pangan.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vi

DAFTAR LAMPIRAN... vii

I. PENDAHULUAN A. LATAR BELAKANG... 1

B. TUJUAN ... 2

II. KEADAAN UMUM PERUSAHAAN A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 3

B. LOKASI PT NESTLĒ INDONESIA... ... 4

C. STRUKTUR ORGANISASI PERUSAHAAN ... 5

D. PEMASARAN... 6

E. PT NESTLÉ INDONESIA, KEJAYAN FACTORY ... 7

F. JENIS PRODUK ... 10

III. TINJAUAN PUSTAKA A. SUSU BUBUK... ... 11

B. KEAMANAN SUSU BUBUK ... 12

1. Bahaya Fisik ... 14

2. Bahaya Kimia ... 14

3. Bahaya Biologi ... 15

C. SISTEM MANAJEMEN INDUSTRI ... 16

1. ISO 9001:2000 ... 16

2. ISO 14001:2004 ... 18

3. OHSAS 18001:1999 ... 19

D. SISTEM MANAJEMEN KEAMANAN PANGAN ... 21

E. GOOD MANUFACTURING PRACTICES (GMP) ... 21

1. Perlengkapan Umum ... 22

3. Peralatan dan Penglengkapan ... 25 4. Pengendalian Proses ... 25 F. SANITATION STANDARD OPERATING PROCEDURE (SSOP) ... 25 G. HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP) ... 26

H. STANDAR SISTEM MANAJEMEN KEAMANAN PANGAN

1. British Retail Consortium (BRC) ... 34 2. Rapid Alert System (RAS) ... 39 I. ISO 22000 ... 39 IV. METODOLOGI PENELITIAN

A. TEMPAT DAN WAKTU ... 45 B. METODE ... 45 V. HASIL DAN PEMBAHASAN

1. Klausul 4. (Sistem Manajemen Keamanan Pangan) ... 73 2. Klausul 5. (Komitmen Manajemen) ... 73 3. Klausul 6. (Manajemen Sumber Daya) ... 76 4. Klausul 7. (Prerequisite programme) ... 78 5. Klausul 8. (Validasi, Verifikasi, dan Pengembangan SMKP) ... 80 VII. KESIMPULAN DAN SARAN

A. KESIMPULAN ... 89 B. SARAN ... 90 DAFTAR PUSTAKA

DAFTAR GAMBAR

DAFTAR TABEL

DAFTAR LAMPIRAN

I. PENDAHULUAN

A. LATAR BELAKANG

Masalah keamanan pangan sangat penting bagi industri pangan. Tuntutan persyaratan keamanan pangan terus berkembang sesuai permintaan konsumen yang juga kian meningkat. Pelaku bisnis dalam industri pangan mulai menyadari bahwa produk yang aman hanya dapat diperoleh jika bahan baku yang digunakan bermutu, penanganan dan proses pengolahan sesuai, serta transportasi maupun distribusi yang memadai. Dengan demikian, pengendalian keamanan konvensional yang hanya mengandalkan pengawasan produk akhir tidak lagi memenuhi kebutuhan keamanan yang ada. Sistem keamanan pangan modern menuntut industri untuk merencanakan sistem pengawasan mutu sejak tahap penerimaan bahan baku hingga produk pangan didistribusikan ke konsumen.

Produk pangan yang dipasarkan harus terjamin mutunya dan aman untuk dikonsumsi. Jaminan mutu dan keamanan pangan merupakan usaha nyata, sungguh-sungguh, dan terus-menerus dilakukan oleh perusahaan dalam meningkatan mutu produk untuk memberikan kepuasan dan mendapatkan kepercayaan konsumen.

The International Organization for Standardization atau ISO adalah

organisasi yang mengembangkan standar internasional yang dapat digunakan di seluruh dunia dengan salah satu tujuannya membantu negara berkembang mempelajari dan mengembangkan berbagai teknologi yang sudah diterapkan oleh negara maju, sehingga industri dapat bersaing dalam perdagangan global. Pada tahun 2005 The International Organization for Standardization (ISO) telah menerbitkan standar pangan terbaru, yaitu ISO 22000. Standar ISO dapat diterapkan secara sukarela oleh setiap organisasi yang terkaitan dengan pangan di seluruh dunia. ISO 22000 adalah panduan bagi industri atau organisasi untuk mengelola sebuah sistem manajemen keamanan pangan yang pro aktif dan fleksibel.

yang dihasilkan. Keamanan pangan merupakan salah satu aspek mutu yang sangat penting dan tidak bisa ditawar. Dalam rangka pengembangan masalah keamanan pangan, PT Nestlé Indonesia, Kejayan Factory berencana mengimplementasikan standar ISO 22000. Sistem manajemen keamanan pangan pada PT Nestlé Indonesia, Kejayan Factory dinamakan dengan Food Safety Management system (FSMS). Persyaratan yang ada pada FSMS

berdasarkan pendekatan standar internasional ISO 22000 yang secara umum mengutamakan sistem keamanan pangan, ketaatan peraturan dan komitmen manjemen terhadap keamanan pangan.

B. TUJUAN

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

Nestlé merupakan produsen makanan terkemuka di dunia yang memasok lebih dari 10 juta produk makanan ke pasaran setiap tahunnya, dengan slogannya “Good Food, Good Life”. Slogan ini menggambarkan komitmen Nestlé untuk memadukan pengetahuan alam, teknologi, dan pesona dari merk Nestlé dalam memenuhi kebutuhan dasar manusia, keamanan, dan kenikmatan makanan untuk kehidupan yang lebih baik.

Saat musim gugur pada tahun 1867 di Swiss, banyak bayi yang meninggal dunia sebelum usianya mencapai satu tahun, hal ini dikarenakan para ibu tidak dapat menyusui sendiri bayinya. Peristiwa tersebut cukup menggugah hati Henri Nestlé, apalagi ketika temannya yang seorang dokter menghampiri dirinya untuk menyelamatkan bayi prematur. Hari demi hari bayi itu semakin lemah, karena belum ditemukannya makanan khusus bayi.

Henri Nestlé kemudian membawa bayi itu kerumahnya dan memberikan makanan berupa paduan dari roti, susu yang paling baik dan gula. Keajaiban pun terjadi, bayi lemah tadi begitu nyenyak tidurnya dan kondisinya pun semakin pulih dari hari ke hari. Penemuan ini memberikan kabar gembira dan langsung tersebar luas.

Farine Lactee Nestlé (Bubur susu bayi Nestlé) yang dianggap sebagai

produk penuh keajaiban langsung menjadi andalan Nestlé dan menyebar ke seluruh dunia dengan nama yang disesuaikan dengan negara yang bersangkutan. Satu hal yang tetap menjadi benang merah adalah nama Nestlé selalu mengiringi nama bubur bayi tersebut, misalnya di Inggris dikenal dengan nama Nestlé Bread and Milk Flour, Nestlé Milk Food untuk Amerika dan Australia, Harina Lacteada Nestlé untuk Spanyol, dll. Di Indonesia kita mengenal Nestlé Bubur Susu.

sayang memberi makanan kepada anaknya, citra Nestlé langsung dikenal sebagai perusahaan yang menghasilkan makanan bermutu penuh gizi. Simbol yang digubah tahun 1868 dan langsung diterapkan di berbagai materi iklan dan publikasi. Sampai sekarang, logo ini tetap digunakan dalam nuansa modern dan sesuai dengan kemajuan zaman. Perkembangan Nestlé di Indonesia dapat dilihat pada tabel di bawah ini.

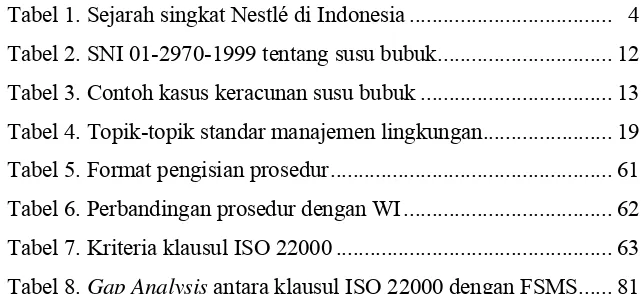

Tabel 1. Sejarah singkat Nestlé di Indonesia

B. LOKASI PT NESTLĒ INDONESIA

PT Nestlé Indonesia mempunyai tiga pabrik, yaitu : 1. Pabrik Kejayan, didirikan pada tanggal 2 Juni 1988

Lokasi : Desa Kejayan, Pasuruan – Jawa Timur Hasil Produksi : Susu kental manis Tjap Nona, Carnation,

susu bubuk Dancow, dan susu bubuk Nesvita 2. Pabrik Panjang didirikan, pada tahun 1979

Lokasi : Desa Seampok, Panjang – Lampung Hasil produksi : Carnation coffemate, Nescafe 2 in 1,

Nescafe 3 in 1, dan Nescafe Ice.

Waktu Perkembangan Abad 19 Produk Nestlé Milkmaid terkenal sebagai Tjap Nona

29 Maret 1971 Berdirinya PT Food Specialities Indonesia 1972 Berdirinya Pabrik Waru

1978 Berdirinya Pabrik Panjang, Lampung 1983 Berdirinya Pabrik Cikupa, Tangerang 1988 Berdirinya Pabrik Kejayan, Jawa timur

1993 Perubahan nama PT Food Specialities menjadi PT Nestlé Indonesia

2001 Perusahaan-perusahaan yang tergabung dalam Grup Nestlé Indonesia bergabung dalam satu badan hukum, PT Nestlé Indonesia

3. Pabrik Cikupa, didirikan pada bulan Oktober 1990

Lokasi : Desa Bitung Jaya, Cikupa – Tangerang Hasil produksi : Permen Polo Mint dan Permen Fox’s

C. STRUKTUR ORGANISASI PERUSAHAAN

PT Nestlé Indonesia merupakan bahan usaha Perseroan Terbatas (PT). PT merupakan bentuk perusahaan persekutuan untuk menjalankan perusahaan yang mempunyai modal usaha terbagi atas saham-saham. Anggotanya memiliki hak suara penuh dalam rapat anggota, sehingga tiap pemegang saham atau anggota turut menentukan jalannya perusahaan tersebut.

Struktur organisasi yang berlaku di PT Nestlé Indonesia meliputi dua bagian, yaitu stuktur organisasi di kantor pusat dan struktur organisasi di factory. Kekuasaan tertinggi dalam struktur organisasi PT Nestlé Indonesia

terletak pada Presiden Direktur yang berkedudukan di kantor pusat Jakarta. Presiden Direktur membawahi Divisi Keuangan, Divisi Marketing, Divisi Legal Affairs, Divisi Produksi, dan Divisi Sumber Daya.

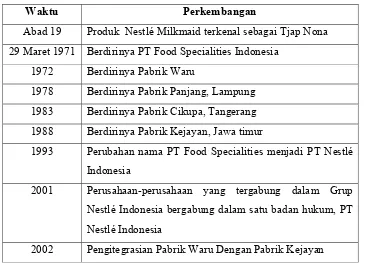

Pemegang jabatan tertinggi PT Nestlé Indonesia, Kejayan Factory adalah seorang Factory Manager yang dibantu oleh seorang Confidential Secretary. Tiga belas departemen yang berada di area factory, yaitu :

1. Industrial Performance (IP Coordinator) Departement 2. Safety and Environment Departement

3. Administration Departement (accounting, purchasing, dan costing) 4. Organization Development Departement

5. Warehouse Departement 6. Engineering Departement 7. Quality Assurance Departement 8. Resourses Planning Unit Departement 9. Agri Services Departement

12.Sweet Condensed Milk Departement 13.Production Filling/packing Departement

Gambar 1. Struktur Organisasi PT Nestlé Indonesia, Kejayan Factory

D. PEMASARAN

Daerah pemasaran Nestlé dibagi ke dalam empat wilayah kantor penjualan, yaitu :

1. Kantor wilayah penjualan I

Kantor ini berlokasi di JL.M.G. Manurung I Km. 9.3,Kel. T. Morawa, Medan.

2. Kantor wilayah penjualan II

Kantor ini berlokasi di JL. Paus No.91, Rawamangun, Jakarta Timur, DKI Jakarta.

Factory Manager FICO

Agricultural Service

Safety Health & Environment

Industrial performance

Engineering Resources

Planning Unit Application

Group

Quality Assurance

3. Kantor wilayah penjualan III

Kantor ini berlokasi di JL. Berbek Industri I/23. Komp. SIER, Waru Surabaya, Jawa Timur.

4. Kantor wilayah penjualan IV

Kantor ini berlokasi di JL. Kapasan Raya 3 ( Makasar Industrial Estate ), Makasar, Sulawesi Tengah.

E. PT NESTLE INDONESIA KEJAYAN FACTORY

PT Nestlé Indonesia, Kejayan Factory merupakan salah satu pabrik Nestlé Indonesia yang diresmikan oleh Presiden Soeharto pada tanggal 2 Juni 1988. Pabrik baru di Kejayan ini merupakan pabrik susu dengan teknologi canggih untuk memproses langsung susu segar menjadi susu bubuk dengan merk Dancow.

Sejak awal, pabrik ini memproduksi susu dengan bahan baku dari peternak di Jawa Timur. Diawali dengan penerimaan sekitar 180 ton/hari, kini penerimaan susu segar di pabrik ini rata-rata 500 ton/hari. Peningkatan drastis produksi susu segar di awal tahun 1980-an merupakan hasil pembinaan Nestlé terhadap peternak sapi perah di Jawa Timur melalui kerjasama dengan GKSI (Gabungan Koperasi Susu Indonesia).

Integrasi dengan pabrik Waru pada tahun 2002, menyebabkan pabrik ini beroperasi dalam kapasitas dua kali lebih besar dibanding sebelumnya. Saat ini Kejayan factory telah menggunakan alat-alat produksi yang mutakhir dilengkapi dengan panel kontrol untuk semakin mempermudah proses produksi tersebut.

Di dalam aktifitas harian, bekerja sama dalam suatu tim adalah hal yang paling penting untuk meraih kesuksesan bersama. Ada beberapa wadah bagi karyawan untuk terlibat dalam proses organisasi yang menganut prinsip kejujuran, keadilan, dan keterbukaan yaitu 5 S, BEST, IDEA, dan EPC.

1. Seiri (Seleksi): mengamati, menjauhkan, dan membuang sesuatu yang tidak digunakan lagi.

2. Seiton (Susun): menyediakan tempat penyimpanan untuk semua barang dan menyimpan pada tempat yang telah disediakan.

3. Seiso (Sapu): memastikan mencuci dengan tahap pencucian yang telah distandarkan. Melakukan pemeriksaan untuk menentukan tempat yang perlu dicuci (konsep daerah higienis “zoning”)

4. Seiketsu (Serasi): memastikan semua barang mudah dilihat agar semua barang yang tidak normal mudah disingkirkan, seperti adanya kode warna, pembuat tanda, dll.

5. Shitsuke (Sikap): melakukan pekerjaan dengan benar, memberikan latihan, dan memberikan contoh yang baik.

Sistem ini dirancang untuk mencapai beberapa hal berikut, yaitu :

1. Menciptakan tempat kerja yang lebih nyaman 2. Mengurangi waktu kosong

3. Membuat karyawan menjadi bangga akan pekerjaannya

4. Menghasilkan produktifitas yang lebih tinggi dan kualitas yang lebih bagus

5. Meningkatkan kepedulian karyawan terhadap pekerjaannya sehingga dapat bekerja dengan baik

BEST merupakan salah satu aktifitas organisasi yang mengikutsertakan

karyawan dalam proses perbaikan di PT Nestlé Indonesia, Kejayan Factory. Elemen penting dalam kegiatan ini adalah kerjasama tim, termasuk diantaranya arah dan tujuan dari kegiatan yang harus dipahami dengan baik oleh anggota tim.

IDEA merupakan kontribusi secara langsung para karyawan melalui

disetujui oleh atasan dan komite, harus dapat memberikan keuntungan secara langsung kepada setiap orang yang terlibat, dan orang yang mengusulkannya akan mendapatkan penghargaan yang sesuai.

Employee Program Commitee (EPC) merupakan komite yang dibentuk

oleh Departemen Human Resource yang anggotanya terdiri dari perwakilan masing-masing departemen. Kegiatan ini bertujuan untuk meningkatkan kemampuan karyawan untuk berorganisasi.

Tenaga kerja adalah unsur yang sangat penting dalam suatu perusahaan. Di PT Nestlé Indonesia, Kejayan Factory, karyawan dapat digolongkan menjadi karyawan tetap, karyawan kontrak dan karyawan out-sourcing. Untuk karyawan out-sourcing berasal dari CV Areco yang bekerja

sebagai cleaning service, CV Arina yang bekerja sebagai pekerja harian di bagian pengemasan, dan karyawan yang berkerja pada area proyek.

Kebijaksanaan perekrutan karyawan ditentukan pada level karyawan yang akan direkrut. Kebijaksanaan perekrutan untuk karyawan yang memilik jabatan Supervisor keatas dilakukan oleh kantor pusat di Jakarta, sedangkan karyawan yang memiliki jabatan di bawah Supervisor, perekrutan bisa dilakukan oleh pabrik yang bersangkutan.

Pemutusan Hubungan Kerja (PHK) yang dilakukan oleh perusahaan atas dasar beberapa faktor, misalnya pengunduran diri karyawan itu sendiri, pensiunan, kesalahan berat, restrukturisasi, dan terlibat kasus perburuhan. Karyawan yang dinyatakan putus hubungan kerjanya dengan PT Nestlé Indonesia akan diberikan uang pesangon yang besarnya sesuai dengan ketentuan yang berlaku.

Jam kerja untuk karyawan yang mengalami shift diatur sebagai berikut: 1. Shift pagi (I) : 06.00 – 14.00

2. Shift siang (II) : 14.00 – 22.00 3. Shift malam (III) : 22.00 – 06.00

Fasilitas kerja sebagai penunjang bagi karyawan antara lain pakaian seragam, kartu identitas, subsidi makan, uang lembur, jaminan kesehatan, jaminan sosial tenaga kerja (jamsostek), pendidikan dan pelatihan bagi karyawan, intranet e-mail, dana pesiunan, hak cuti tahunan berdasarkan lamanya kerja, dan loker yang dapat digunakan untuk menyimpan barang-barang keperluan pribadi.

F. JENIS PRODUK

Produk yang dihasilkan PT Nestlé Indonesia, Kejayan Factory terbagi dalam tiga jenis, yaitu:

1. Susu Kental Manis, dengan merk Carnation, Tjap Nona, Milk Maid, dan Tea Pot.

2. Susu Bubuk Instan, dengan nama dagang Dancow Instant Growth Plus, Dancow Choco Growth Plus, Dancow Choco 6+ Calci, Dancow 3+ DHA, dan Dancow Fruity.

III. TINJAUAN PUSTAKA

A. SUSU BUBUK

Susu merupakan produk pangan yang kaya nutrisi dan berkadar air tinggi. Oleh karena itu, susu sangat rentan mengalami kerusakan yang disebabkan oleh cemaran mikroba. Cemaran mikroba dapat bersifat endogen yang berasal dari ternak atau eksogen yaitu berasal dari lingkungan sekitar. Sumber cemaran mikroba endogen umumnya berasal dari kondisi ternak yang tidak sehat. Sumber cemaran mikroba dari lingkungan dapat berasal dapat penanganan peralatan setelah pemerahan yaitu pada saat pengangkutan dan hygiene personal yang kurang bersih.

Berbagai proses pengolahan dilakukan untuk meningkatkan efisiensi dan efektifitas penyimpanan serta pengawetan susu. Proses pembuatan susu bubuk merupakan salah satu pengolahan dan pengawetan susu dengan menurunkan kadar air susu dari 87 % dalam susu segar menjadi 3 % dalam susu bubuk. Proses pengeringan susu bubuk dapat menggunakan drum dryer dan spray drayer. Kedua proses tersebut melibatkan proses evaporasi, agar kadar air turun dari 87% hingga 50% diikuti dengan pengeringan lanjutan sehingga dihasilkan susu bubuk dengan kadar air rendah, sekitar 3%.

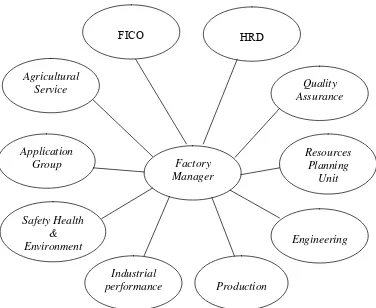

dan berkurangnya nilai gizi (Buckle, 2007). Persyaratan mutu susu bubuk SNI 01-2970-1999 tertera pada Tabel 2.

Tabel 2. Persyaratan mutu susu bubuk sesuai SNI 01-2970-1999

No Jenis Satuan Syarat

*Untuk kemasan kaleng

B. KEAMANAN SUSU BUBUK

Center for Disease Control and prevention (CDC), terjadi 6-33 juta kasus

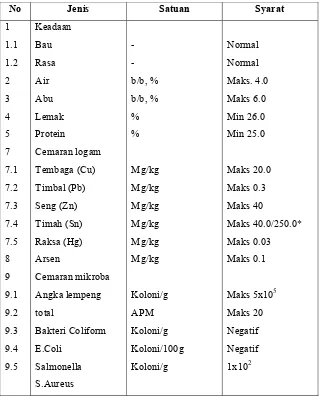

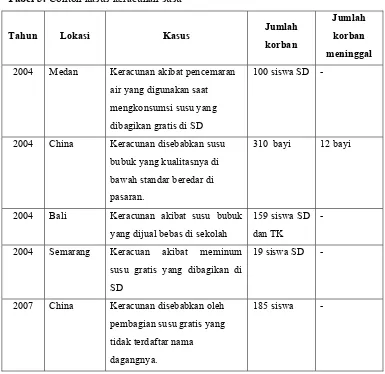

keracunan pangan di Amerika Serikat. Sebanyak 50.000 kasus diantaranya disebabkan oleh Salmonella (CDC, 2001). Contoh kasus keracunan susu bubuk dapat terlihat pada Tabel 3.

Tabel 3. Contoh kasus keracunan susu

Tahun Lokasi Kasus Jumlah

korban

Jumlah

korban

meninggal

2004 Medan Keracunan akibat pencemaran

air yang digunakan saat

mengkonsumsi susu yang

dibagikan gratis di SD

100 siswa SD -

2004 China Keracunan disebabkan susu

bubuk yang kualitasnya di

bawah standar beredar di

pasaran.

310 bayi 12 bayi

2004 Bali Keracunan akibat susu bubuk

yang dijual bebas di sekolah

159 siswa SD

dan TK

-

2004 Semarang Keracuan akibat meminum

susu gratis yang dibagikan di

SD

19 siswa SD -

2007 China Keracunan disebabkan oleh

pembagian susu gratis yang

tidak terdaftar nama

dagangnya.

185 siswa -

* sumber: surat kabar online

Kasus-kasus diatas menunutut setiap industri pangan agar lebih memperhatikan keamanan produk yang dihasilkan. Keamanan pangan atau food safety menjadi salah satu aspek mutu yang sangat penting disamping

timbul dari terkontaminasinya bahan pangan tersebut. Kontaminasi atau pencemaran dapat menimbulkan bahaya di dalam pangan apabila tidak dikendalikan. Bahaya dapat dibedakan menjadi bahaya fisik, bahaya kimia, dan bahaya fisik.

1. Bahaya Fisik

Bahaya fisik adalah bahaya yang timbul akibat kontaminasi produk oleh benda asing yang seharusnya tidak boleh terdapat di dalam produk. Bahaya fisik dapat disebabkan oleh beberpa faktor, yaitu bahaya fisik yang berasal dari bahan baku, bersumber dari manusia, dan pencemaran pada saat proses pengolahan.

Potongan gelas, serpihan logam, pasir, batu, rambut, potongan kuku, rumput, serangga, tulang, plastik,dan kotoran lainnya umumnya diperoleh dari lingkungan, tenaga kerja, dan insfrastruktur pengolahan. Pengendalian optimal terhadap rancangan dan pemeliharaan insfrastuktur dapat meminimalkan peluang terjadinya bahaya fisik pada makanan (Thaheer, 2005).

Bahaya fisik yang umumnya terdapat dalam susu segar berasal pada saat proses pemerahan dan pengangkutan berupa rumput, rambut pekerja, serangga, dan plastik. Bahaya fisik juga mungkin terdapat dalam susu bubuk saat proses pengolahan seperti potongan logam dan serangga.

2. Bahaya Kimia

Bahaya kimia merupakan bahaya yang sukar dihilangkan dan kadarnya harus di bawah batas yang ditentukan. Bahaya kimia yang mungkin terdapat pada produk susu berasal dari antibiotik pada hewan ternak dan obat pembasmi hama.

dalam susu. Adanya antibiotik dalam susu dianggap kurang baik karena 1) sebagian konsumen alergi terhadap antibiotik, 2) antibiotik menyebabkab bakteri dalam tubuh menjadi resisten, termasuk bakteri-bakteri penyebab penyakit. Dengan demikian penggunaan antibiotik selanjutnya dalam pengobatan penyakit manusia menjadi tidak efektif, 3) antibiotik manghalangi pertumbuhan bakteri dalam susu, sehingga menyebabkan penggunaan uji mutu mikrobiologis seperti uji reduktase dengan zat warna tidak dapat menyimpulkan apa-apa, karena susu tersebut menjadi masuk ke tingkat mutu mikrobiologis yang lebih tinggi dari tingkat sebenarnya, 4) perkembangan bakteri asam laktat dalam pembentukan susu yang diragikan dapat mengalami hambatan. Kandungan antibiotik tidak berkurang oleh pasterisasi, oleh karena itu susu tidak boleh diambil dalam jangka waktu 72 jam setelah pemberian antibiotik.

Pencemaran pestisida di dalam susu diperoleh dari residu yang masih terdapat pada makanan ternak (rumput). Kandungan residu sebesar 0.1 ppm memungkinkan adanya pestisida tersebut di dalam susu walaupun kontaminasi terjadi pada tahun lalu. Pencemaran pestisida ini akan sukar sekali atau tidak mungkin dihindari dengan pengolahan komersial, sehingga susu yang sudah tercemar harus dibuang (Buckle, 20007).

3. Bahaya Biologi

Bahaya biologi adalah bahaya yang disebabkan oleh mikroba patogen seperti bakteri, virus dan parasit. Mikroba membutuhkan air dan nutrisi untuk tumbuh dan bertahan hidup. Protein merupakan salah satu kebutuhan hidup mikroorganisme. Faktor lain yang mempengaruhi pertumbuhan mikroorganisme adalah aktivitas air (aw), suhu, nutrisi, pH, dan ketersediaan oksigen (Fardiaz, 1992).

tinggi. Bakteri penyebab penyakit seperti Salmonella, Shigella, Bacillus cereus, dan Staphylococcus aureus dapat masuk ke dalam susu segar

melalui udara, debu, peralatan, tempat penyimpanan, dan manusia. Staphylococcus aureus dapat juga memasuki susu dari sapi yang

menderita mastitis, merupakan infeksi pada ambing. Pasteurisasi merupakan pencegahan yang efektif terhadap pertumbuhan bakteri di dalam susu, kecuali untuk bakteri pembentuk spora seperti bakteri Bacillus cereus dan Clostridium botulinum (Buckle, 2007).

Susu bubuk dapat pula menyebabkan keracunan makanan apabila terjadi percemaran kembali setelah proses pasteurisasi. Sumber pencemaran disebabkan oleh Staphylococcus aureus dan Salmonella. Maka tahapan proses pabrik harus dilakukan dengan hati-hati dan memperhatikan peraturan pelaksanaan higienis agar keracunan atau kerusakan dapat dihindari.

Beberapa spesies Clostridium bersifat patogen dan dapat menyebabkan keracunan makanan. C. Perfringens memproduksi enterotoksin sehingga dapat menyerang saluran pencernaan dan menimbulkan gejala gastrointestinal. Jika tumbuh pada susu, bakteri ini dapat membentuk asam dan gas sehingga menggumpalkan susu, disebut “stormy fermentation” (Fardiaz, 1992).

C. SISTEM MANAJEMEN INDUSTRI 1. ISO 9001:2000

ISO 9001 adalah standar internasional untuk sistem manajemen mutu pada suatu industri. Standar ini dapat diaplikasikan oleh tiap industri yang menghasilkan produk maupun jasa, dan tidak hanya berlaku bagi industri pangan. ISO 9001 berfokus pada keinginan dan harapan konsumen. Salah satu harapan konsumen adalah mendapatkan produk pangan yang aman. Standar ini meliputi:

Cakupan

Persyaratan sistem mutu Komitmen manajemen Manajemen sumber daya Realisasi produk

Pengukuran, analisis, dan pengembangan

Standar-standar ISO 9000 pertama kali dikeluarkan pada tahun 1987, di mana ISO Technical Committee menetapkan siklus peninjauan ulang setiap lima tahun, guna menjamin bahwa standar-standar ISO 9000 akan menjadi up to date dan relevan untuk organisasi. Revisi terhadap standar ISO 9000 telah dilakukan pada tahun 1994 dan tahun 2000 (Gaspersz, 2006).

ISO versi tahun 2000 mencakup beberapa seri berikut:

1. ISO 9000:2000, QMS : Fundamentals and vocabulary replacing ISO 8402 and ISO 9000-1

2. ISO 9001:2000, QMS : Requirements replacing the 1994 versions of ISO 9001, 9002, and 9003

3. ISO 9004:2000, QMS : Guidance for performance improvement replacing ISO 9004 with most parts

4. ISO 19011, Guidance for auditing management systems replacing ISO 10011 and 14011

2. ISO 14001:2004

ISO 14000 merupakan sistem manajemen lingkungan yang keberadaannya membantu suatu organisasi dalam meminimalisasi pengaruh buruk operasi terhadap lingkungan (perubahan yang merugikan pada udara, air, dan tanah), dengan mematuhi peraturan, hukum yang berlaku, persyaratan lain yang berorientasi lingkungan, serta perbaikan yang berkelanjutan (Anonim, 2007b).

ISO menyadari akan kebutuhan sistem manajemen lingkungan, sehingga sama seperti ISO 9001 didasari oleh BS 5750, ISO 14001 tumbuh dari BS 7750. ISO 14001 dipublikasikan pada tahun 1996. Standar sistem manajemen ini mengalami revisi yang dipublikasikan pada tahun 2004-2005 (Edwards, 2004). Materi dari sistem manajemen ini sangat luas, beberapa standar penting dapat dilihat pada Tabel 4.

Tabel 4. Topik-topik Standar Manajemen Lingkungan

Standar Topik

ISO 14001 : 1996 Environmental management systems – Specification with

guidance for use

ISO 14004 : 1996 Environmental management systems – General guidelines

on principles, systems, and supporting techniques

ISO 14015 : 2001 Environmental assessment of sites and organizations

ISO 14020 series Environmental labels and labelling (published in 1999 and

2000)

ISO 14031 : 2000 Environmental performance evaluation – Guidelines

DD ISO / TR

14032 : 2000

Examples of environmental performance evaluation

ISO 14040 : 1997 Environmental management – Life cycle assessment –

Principles and framework

ISO 14041 : 1998 Environmental management – Life cycle assessment – Goal

and scope definition and inventory analysis

ISO 14042 : 2000 Environmental management – Life cycle assessment –

Impact assessment

ISO 14043 : 2000 Environmental management – Life cycle assessment –

Interpretation

DD ISO / TS

14048 : 2002

Life cycle assessment – Data documentation format

PD ISO / TR 14049

: 2002

Examples of application of ISO 14041 to goal and scope

definition and inventory analysis

ISO 14050 : 2002 Environmental management – Vocabulary

ISO 19011 : 2002 Guidelines for quality and/or environmental management

systems auditing

Sumber : Edwards (2004)

3. OHSAS 18001:1999

pengujian K3 untuk sistem manajemen keselamatan dan kesehatan kerja. Sistem manajemen K3 ini digunakan untuk membantu organisasi dalam mengontrol resiko-resiko kesehatan dan keselamatan kerja (OHSAS, 2007a).

OHSAS 18001 merupakan spesifikasi pengujian untuk sistem manajemen keselamatan dan kesehatan kerja. OHSAS 18001 dikembangkan untuk membantu organisasi dalam menjalankan kewajiban mereka terhadap keselamatan dan kesehatan melalui sikap yang efisien dan efektif. OHSAS 18002 menjelaskan persyaratan-persyaratan dari spesifikasi dan menunjukkan bagaimana cara bekerja terhadap registrasi dan implementasi (OHSAS, 2007b).

OHSAS 18001 didesain agar sesuai dengan ISO 9001 dan ISO 14001. Menurut OHSAS (2007a), keuntungan dalam menggunakan OHSAS adalah :

1. Mengurangi resiko keselamatan dan kesehatan kerja yang berkaitan dengan aktivitas-aktivitas organisasi.

2. Pengurangan yang potensial terhadap biaya.

3. Jaminan yang sangat besar terhadap kesesuaian dengan kebijakan K3.

4. Konsistensi dan pembuktian pendekatan manajemen terhadap resiko K3.

D. SISTEM MANAJEMEN KEAMANAN PANGAN (SMKP)

Pada dasarnya, sistem adalah sekelompok elemen yang saling terkait dan memiliki hubungan yang saling berkaitan. Sistem juga dapat didefinisikan sebagai kelompok dari beberapa unit yang memiliki fungsi tertentu (Anonim, 2007). Dalam konteks dunia usaha atau perusahaan, sistem dapat diartikan sebagai gabungan dari beberapa elemen kerja, yaitu modal, mesin, tenaga kerja dan bahan baku, untuk menghasilkan produk atau jasa, dan akhirnya bertujuan mendapat keuntungan dari produk atau jasa tersebut. Sistem manajemen adalah sistem yang dapat diatur (manageable), dapat diawasi (controllable), dapat diubah (flexible), dan dapat dinilai (auditable) (Kadarisman, 2005).

Sistem manajemen keamanan pangan (SMKP) adalah sistem dengan fungsi utama memastikan terpenuhinya keamanan pangan sepanjang jalur rantai pangan, dimulai dari pengadaan bahan baku hingga tahap konsumsi sehingga dihasilkan produk pangan yang tidak membahayakan kesehatan konsumen. SMKP merupakan kombinasi dari komunikasi interaktif, sistem manajemen, program kelayakan dasar dan prinsip-prinsip HACCP.

Alat dalam manajemen keamanan pangan yang umum digunakan adalah Hazard Analysis and Critical Control Point (HACCP). HACCP dapat diterapkan di industri pangan yang telah menjalankan proses pengolahan dengan cara produksi makanan yang baik atau Good Manufacturing Practices (GMP) dan Sanitation Standard Operating Procedure (SSOP)

yang sesuai.

E. GOOD MANUFACTURING PRACTICES (GMP)

Good Manufacturing Practices (GMP) atau Cara Produksi Makanan

makanan Amerika Serikat atau Food and Drug Administration (FDA) membuat panduan GMP dalam bentuk regulasi CFR 21 part 110 (FDA, 1996). Persyratan GMP juga dapat ditemukan dalam peraturan European Commission (EC) No. 852/2004 dan EC No. 853/2004.

Merurut peraturan FDA. Empat aspek yang tercakup dalam GMP adalah (a) perlengkapan umum, (b) bangunan dan fasilitas, (c) peralatan, dan (d) pengendalian produksi dan proses. Pemaparan penerapan GMP menurut FDA selanjutnya berdasarkan urutan berikut.

1. Perlengkapan umum a. Operasi sanitasi

i. Pemeliharaan umum

Bangunan, peralatan dan fasilitas fisik lainnya harus dipelihara dan dirawat sehingga selalu dalam kondisi saniter. Dengan demikian peralatan tidak menjadi sumber pencemaran.

ii. Bahan pembersih dan sanitasi

Sanitasi alat dan bahan yang digunakan dalam pembersihan atau sanitasi harus bebas dari mikroorganisme yang tidak diinginkan dan harus aman jika digunakan. Bahan pembersih harus dilengkapi dengan jaminan supplier atau tes laboratorium. Bahan sanitasi dan pestisida yang bersifat toksik harus diberi tanda pengenal, disimpan di tempat yang baik sehingga tidak menyebabkan kontaminasi terhadap produk maupun permukaan yang bersentuhan dengan produk.

iii. Pengendalian hama

Pengendalian hama harus dilakukan dengan baik agar mencegah kontaminasi silang ke dalam produk.

iv. Penyimpanan dan penanganan alat-alat pembersih yang dapat dipindahkan (portable)

b. Sanitasi Pekerja

i. Pemeriksaan kesehatan

Setiap pekerja harus menjalani tes kesehatan, karena pekerja dengan luka terbuka, infeksi maupun penyakit dapat menyebabkan kontaminasi mikrobiologi. Pekerja yang sakit juga harus melaporkan kondisi kesehatannya kepada pengawas (supervisor).

ii. Kebersihan

Setiap pekerja yang bersentuhan dengan produk pangan dan bahan pengemas harus memakai pakaian pelindung sehingga tidak menyebabkan kontaminasi.

iii. Pelatihan dan pembinaan

Pekerja yang bersentuhan dengan produk pangan harus memiliki tanggung jawab dan kesadaran akan kebersihan, kesehatan, kondisi saniter dan keamanan produk pangan. Mereka harus mendapatkan pelatihan dan pembinaan tentang prinsip sanitasi pekerja.

2. Bangunan dan Fasillitas a. Lingkungan pabrik

Peralatan di pabrik harus didesain dengan rapih. Kotoran dan sampah harus dibuang. Rumput liar di sekitar bangunan harus dipotong karena dapat menjadi sarang hama. Jalan, pekarangan dan area parkir harus dipelihara sehingga tidak menjadi sumber pencemaran di dalam area pengolahan. Pabrik harus memiliki fasilitas saluran pembuangan yang cukup untuk mengaliran sampah. Sistem penanganan sampah dan limbah harus dilaksanakan dengan baik sehingga tidak terjadi kontaminasi dari sampah.

b. Konstruksi dan desain lokasi

dibangun sedemikian rupa sehingga mudah dibersihkan dan dirawat. Sumber penerangan harus cukup tersedia di area mencuci tangan, ruang ganti, toilet, area pengolahan produk, area pengujian produk dan tempat pembersihan peralatan. Lampu harus memiliki penutup yang tidak mudah pecah. Fasilitas pertukaran udara yang cukup (lubang ventilai, kipas angin, blower) untuk mencegah kondensasi uap air dan bau yang dapat mencemari produk pangan. c. Fasilitas toilet

Toilet harus dibersihkan dan selalu dalam kondisi saniter. Toilet harus diperbaiki jika mengalami kerusakan. Pintu toilet harus dapat menutup sendiri. Pintu toilet tidak boleh membuka ke area pengolahan pangan

d. Fasilitas ruang ganti karyawan

Ruang ganti karyawan adalah ruang yang memisahkan area pengolahan pangan dengan lingkungan di luar area pengolahan pangan. Ruang ganti berfungsi sebagai filter atau penyaring setiap jenis bahaya yang terbawa oleh karyawan, seperti bakteri patogen, spora bakteri, serangga, tikus dan sebagainya. Oleh karena itu, kondisi ruang ganti harus selalu bersih, terang, tidak lembab, dilengkapi dengan perangkap tikus dan alat pembunuh serangga. e. Fasilitas mencuci tangan

f. Sampah dan pembuangan limbah

Sampah dan kotoran limbah harus dialirkan, dikumpulkan dan dibuang sebelum menimbulkan bau dan berpotensi menjadi penyebab kontaminasi silang.

g. Penyediaan air

Air yang digunakan untuk pengolahan harus tersedia dalam jumlah yang cukup dan diperoleh dari sumber yang bersih. Air harus aman dan saniter.

h. Pipa-pipa saluran air

Pipa air harus memiliki ukuran dan desain yang baik dan dipasang dengan baik sehingga dapat mengalirkan air dengan jumlah yang cukup untuk seluruh keperluan pengolahan dan sanitasi. Pipa limbah harus dapat dilewati oleh limbah dari seluruh pabrik. Saluran limbah tidak mencemarkan produk, saluran air bersih dan peralatan. Tidak terjadi aliran silang antara pipa yang mengalirkan air bersih dan pipa yang mengalirkan air limbah.

3. Peralatan dan Perlengkapan

Peralatan dan perlengkapan harus didesain sesuai dengan proses produksi dan kondisi pekerja. Peralatan harus mudah dibersihkan dan tidak menyebabkan kontaminasi bahan berbahaya. Peralatan sebaiknya terbuat dari bahan yang tidak beracun dan tahan korosi. Sambungan pada permukaan yang bersentuhan dengan produk harus rapat dan halus, bersih dan bebas dari akumulasi sisa produk maupun kotoran yang memungkinkan tumbuhnya mikroorganisme.

4. Pengendalian proses

a. Bahan baku dan bahan lainnya

toksik dan tidak menimbulkan penyakit. Bahan harus bebas dari aflatoksin dan senyawa toksik berbahaya sesuai ketentuan FDA. Bahan baku cair dan kering diterima dan disimpan dengan baik sehingga tidak terjadi kontaminasi.

b. Proses produksi

Peralatan produksi harus selalu bersih dan saniter. Semua tahap produksi, termasuk pengemasan dan penyimpanan harus dilakukan dengan pengawasan petugas. Pengawasan proses sterilisasi, iradiasi, pasteurisasi, pembekuan, refrigerasi, pengendalian pH dan aw harus cukup dilakukan. Proses diharapkan dapat mencegah pertumbuhan mikroorganisme yang tidak diinginkan maupun mikroba patogen. Kontaminasi tidak boleh terjadi sepanjang proses produksi mekanik seperti pencucian, pengupasan, pemotongan, sortasi dan sebagainya. Pengujian suhu produk harus dilakukan selama proses berlangsung. Pengujian pH pada produk dengan kadar asam rendah (pH < 4.6) harus dilakukan untuk mencegah pertumbuhan mikroorganisme patogen. Area dan peralatan produksi tidak boleh digunakan untuk kegiatan produksi bahan nonpangan (nonfoodgrade) untuk mencegah timbulnya kontaminasi.

c. Penyimpanan dan distribusi

Kontaminasi produk oleh benda fisik, senyawa kimia maupun mikrobiologi tidak boleh terjadi selama proses penyimpanan dan distribusi.

F. SANITATION STANDARD OPERATING PROCEDURE (SSOP)

Sanitation Standard Operating Procedure (SSOP) merupakan prosedur

dengan pangan, pencegahan kontaminasi silang, sanitasi karyawan, pencemaran, komponen toksik, kesehatan karyawan dan pengendalian hama.

Air yang digunakan dalam proses pengolahan di industri harus aman bagi kesehatan. Permukaan benda yang bersentuhan dengan pangan terdiri dari tangan pekerja, sarung tangan, peralatan dan perlengkapan pengolahan. Kontaminasi silang dapat berasal dari sarung tangan, pakaian pekerja, bahan pengemas, benda asing, bahan baku mentah dan sebagainya. Sanitasi pekerja mencakup cara mencuci tangan dan kondisi toilet. Pencemaran produk pangan dapat disebabkan oleh pelumas, bahan bakar, pestisida, bahan pembersih, kotoran yang terakumulasi, maupun kontaminan mikrobiologi. Pekerja yang tidak sehat dapat menyebabkan kontaminasi silang terhadap produk pangan. Hama yang tidak terkendali juga dapat menyebabkan kontaminasi silang pada produk pangan.

Dalam SSOP dicantumkan 1) dokumentasi sanitasi berupa tanggal, waktu, pelaksana dan penanggung jawab sanitasi 2) tindakan pengawasan atau monitoring pelaksanaan sanitasi 3) evaluasi hasil pelaksanaan sanitasi 4) tindakan koreksi atas penyimpanan pelaksanaan SSOP dan hasil sanitasi yang tidak sesuai. Evaluasi hasil pelaksanaan sanitasi ditunjukkan dengan daftar atau checklist berisi kriteria yang harus dipenuhi selama sanitasi (FDA, 1996).

Penerapan SSOP dan GMP yang tepat dapat menjamin penerapan HACCP lebih mudah. Produk yang baik, aman, dan bersih dapat dicapai melalui berbagai prosedur yang diterapkan.

G. HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP)

Standar HACCP yang diterapkan di Indonesia diambil dari Codex Committee on Food Hygiene yang diperkenalkan pada Oktober 1991,

terdapat upaya pengendalian untuk mengontrol bahaya tersebut. Kunci utama HACCP adalah antisipasi bahaya dan tindakan pencegahan timbulnya bahaya, dan bukan pengendalian bahaya dengan mengandalkan pengujian produk akhir. Dengan demikian, perusahaan dapat menekan jumlah kerusakan produk dan kerugian ekonomi akibat kerusakan produk yang diuji (Thaheer, 2005).

Konsep ini pertama kali dikembangkan oleh perusahaan Pillsbury di Amerika Serikat, yang bekerja sama dengan US Army Nautics Research and Development Laboratories, The National Aeronautics and Space

Administration (NASA) serta US Air Force Space Laboratory Project Group

pada tahun 1959. Mereka mengembangkan makanan bagi para astronot. Makanan tersebut berukuran kecil dan dilapisi dengan pelapis edible. Sehingga tidak mudah rusak dan terkontaminasi udara. Produk harus memenuhi aspek keamanan sehingga para astronot tidak jatuh sakit. Mereka akhirnya menyimpulkan cara terbaik untuk menghasilkan produk dengan jaminan keamanan mendekati 100 % adalah dengan sistem pencegahan dan penyimpanan rekaman data yang baik (Dept. ITP, 2005).

Pillsbury menerbitkan dokumen lengkap HACCP pertama pada tahun 1973 dan sukses diterapkan pada makanan kaleng berasam rendah. NAS kemudian membentuk National Advisory Committee on Konsep HACCP diadopsi oleh berbagai badan internasional seperti Codex Alimentarius Commission (CAC) (Dept. ITP, 2006).

Tujuan penerapan HACCP di industri pangan adalah untuk mencegah terjadinya bahaya pada rantai pasokan pangan dan proses produksi, berupa kontaminasi bahaya mikrobiologis, kimia maupun fisik. HACCP dapat diterapkan dalam rantai produksi pangan, dimulai dari produksi bahan baku pangan, penanganan, pengolahan, distribusi, pemasaran dan konsumsi oleh konsumen selaku pengguna produk akhir. Meskipun demikian, HACCP bukanlah sistem jaminan keamanan pangan yang bersifat tanpa resiko (zero risk). HACCP dirancang untuk meminimumkan resiko bahaya keamanan

Penerapan HACCP pada industri pangan di beberapa negara hanya bersifat sukarela. Banyak industri pangan di Indonesia yang telah menerapkan HACCP karena dokumen HACCP menjadi salah satu persyaratan dalam dokumen pengiriman produk impor. Dua persyaratan utama penerapan HACCP di industri pangan adalah penerapan Good Manufacturing Practices (GMP) dan Standar Sanitation Operation

Procedure (SSOP). Publikasi sistem HACCP yang telah diperkenalkan Codex Alimentarius Commission tentang tujuh prinsip HACCP dan dua belas

langkah pedoman penerapannya yang didopasi oleh Badan Standardisasi Nasional. Tahap-tahap pembuatan rencana HACCP adalah:

1. Tahap 1 : Pembentukan Tim HACCP

Tim HACCP terdiri dari perwakilan seluruh departemen yang ada di dalam perusahaan serta berasal dari disiplin ilmu yang berbeda. Apabila keahlian tidak tersedia secara internal, boleh digunakan konsultan dari pihak luar. Tim HACCP bertugas menulis SSOP, membuat rencana HACCP, mengimplementasikan HACCP dan melakukan verifikasi HACCP.

2. Tahap 2 : Mendeskripsikan Produk

Deskripsi produk adalah perincian informasi lengkap mengenai produk yang berisi komposisi, sifat fisik atau kimia, pengemasan, kondisi penyimpanan, daya tahan, cara distribusi, bahkan cara penyajian dan persiapan konsumsinya. Komposisi disusun untuk menginformasikan kandungan bahan yang ada di dalam produk berikut kuantifikasinya. Informasi ini diperlukn untuk memastikan ada tidaknya kandungan bahan berbahaya dalam produk tersebut.

3. Tahap 3 : Identifikasi Pengguna Produk

penyembuhan, orang dengan daya tahan tubuh rendah atau alergi terhadap senyawa tertentu.

4. Tahap 4 : Penyusunan Diagram Alir

Diagram alir harus memuat semua tahapan di dalam operasional produksi. Diagram alir harus memuat bahan yang diolah dalam setiap proses, tahapan proses sejak bahan baku diterima hingga produk siap disimpan dan didistribusikan. Diagram alir juga wajib mencantumkan bahan-bahan yang digunakan selama pengolahan (air, bahan tambahan pangan, pengemas dan sebagainya) dan bahan-bahan yang dihasilkan sebagai produk sampingan (limbah, dan sebagainya) maupun produk akhir.

5. Tahap 5 : Verifikasi Diagram Alir di tempat

Diagram alir yang dibuat belum dapat dikatakan sama dengan proses sebenarnya di lapangan. Verifikasi adalah pengujian dan peninjauan ketepatan proses pengolahan dengan diagram alir proses yang telah dibuat. Bila diagram alir kurang tepat maka dilakukan modifikasi dan perubahan diagram alir. Verifikasi dapat dilakukan dengan mengamati aliran proses, kegiatan pengambilan contoh, wawancara, dan percobaan pengolahan non produksi.

6. Tahap 6/Prinsip 1 : Analisa Bahaya

Bahaya adalah faktor yang dapat menyebabkan pengaruh negatif bagi konsumen. Bahaya berupa bahan biologis, kimia atau fisik di dalam, atau kondisi makanan yang dapat menyebabkan gangguan kesehatan konsumen. Tim HACCP harus mengidentifikasi dan mendaftarkan semua bahaya potensial pada masing-masing tahap pengolahan.

Selain itu, tim HACCP harus menilai resiko masing-masing bahaya. Bahaya dapat dikelompokkan menjadi kelompok bahaya resiko tinggi, resiko sedang atau resiko rendah. Kemudian tim HACCP menetapkan tingkat keakutan masing-masing bahaya.

jiwa manusia. Bahaya dikategorikan rendah jika mengakibatkan pangan tidak layak untuk dikonsumsi.

7. Tahap 7/Prinsip 2: Critical Control Point (CCP) dan pengendalian bahaya

Beberapa pengendalian titik kendali kritis dapat dilaksanakan menuju pencegahan bahaya yang sama. CCP atau titik-titik kritis pengawasan adalah tahap dalam proses pengolahan pangan yang harus dikendalikan atau diawasi dengan baik sehingga dapat mengurangi resiko timbulnya bahaya keamanan pangan. Satu CCP dapat mengendalikan satu atau beberapa bahaya, misalnya bahaya fisik dan mikrobiologi atau kombinasi bahaya lainnya.

Untuk menentukan CCP yang tepat, Codex Alimentarius Comission telah memberikan pedoman penentuan CCP dalam bentuk diagram pohon, seperti terlihat pada Lampiran 2. Diagram ini membantu tim HACCP menganalisa dan memberikan jaminan pendekatan yang konsisten bagi tiap tahap atau bahaya yang teridentifikasi.

8. Tahap 8/Prinsip 3: Penetapan Batas Kritis

Batas kritis adalah angka dengan satuan tertentu atau tanda-tanda fisik sebagai batas aman bahaya pada tahap CCP tertentu. Batas kritis menunjukkan bahaya masih terkendali atau aman. Contoh batas kritis adalah suhu, waktu, kadar air, jumlah bahan tambahan, berat bersih, jumlah bahan logam, ukuran retensi ayakan dan sebagainya.

Batas kritis juga menunjukkan perbedaan antara produk yang aman dan tidak aman. Batas kritis tidak boleh dilanggar untuk menjamin pengendalian bahaya mikrobiologis, kimia maupun fisik.

matematika juga dapat digunakan untuk menetapkan batas kritis (Dept. ITP, 2006).

9. Tahap 9/Prinsip 4 : Menetapkan prosedur monitoring

Prosedur pemantauan CCP harus dapat menemukan ketidakterkendalian pada CCP. Monitoring menetapkan secara ideal informasi waktu untuk tindakan perbaikan yang dilaksanakan untuk mengendalikan proses sebelum dilakukannya penolakan produk.

Kegiatan monitoring bertujuan untuk menjamin batas kritis tidak terlanggar. Informasi dalam prosedur monitoring mencakup apa yang harus diuji, metode pengujian, pelaku pengujian, tempat pengujian, waktu pengujian dan hasil pengujian yang diharapkan. Monitoring CCP dapat dilakukan dengan dengan observasi visual, evaluasi sensori, pengujian fisik, pengujian kimia dan pengujian mikrobiologi. Namun umumnya pengujian mikrobiologi tidak dilakukan karena membutuhkan waktu yang lebih lama.

10. Tahap 10/Prinsip 5 : Penetapan tindakan koreksi

Tindakan koreksi adalah setiap tindakan yang harus dilakukan jika hasil monitoring pada suatu titik pengendalian kritis (CCP) menunjukkan proses tidak terkendali (loss of control). Terdapat dua jenis tindakan koreksi, yaitu tindakan segera dan tindakan pencegahan. Tindakan segera dapat berupa penghentian proses produksi sebelum penyimpangan dikoreksi, penahanan produk, pengujian keamanan produk, memisahkan produk yang cacat dan mengulangi proses pengolahan.

individu yang bertanggung jawab untuk melakukan tindakan koreksi dan evaluasi hasil pelaksanaan tindakan koreksi.

Informasi tertulis mengenai tindakan koreksi menjadi dasar pengambilan keputusan atas penyimpangan CCP yang terjadi. Keputusan dapat berupa izin distribusi produk, pengujian produk, pengolahan produk menjadi produk lain dengan mutu yang lebih rendah, pengolahan produk menjadi pakan ternak atau penghancuran produk. 11. Tahap 11/Prinsip 6 : Menetapkan prosedur verifikasi

Verifikasi adalah pemeriksaan sistem HACCP secara menyeluruh untuk menjamin pelaksanaan sistem yang sesuai dengan tujuan dan prosedur dalam dokumen HACCP. Verifikasi bermanfaat untuk meningkatkan kesadaran dan pemahaman tiap karyawan perusahaan akan sistem HACCP, menyediakan dokumentasi pelaksanaan HACCP, membuang dokumen yang sudah tidak relevan dan menetapkan langkah pengembangan HACCP.

Verifikasi umumnya berupa kegiatan validasi HACCP, tinjauan terhadap hasil pemantauan CCP, pengujian produk dan audit HACCP. Audit dapat dilakukan oleh divisi internal perusahaan maupun lembaga ekternal di luar perusahaan, seperti lembaga sertifikasi khusus. Beberapa elemen HACCP yang diverifikasi adalah dokumen tertulis HACCP, rekaman CCP, rekaman penyimpangan dan tindakan koreksi, laporan audit, keluhan konsumen, rekaman kalibrasi, rekaman training, spesifikasi dan hasil analisis bahan baku maupun rekaman laboratorium. 12. Tahap 12/Prinsip 7 : Dokumentasi dan rekaman yang baik

Prosedur pencatatan dan dokumentasi yang efektif adalah salah satu elemen terpenting dalam pelaksanaan HACCP. Dokumen menjadi bukti pelaksanaan HACCP dan pengendalian atas tiap bahaya yang timbul selama proses pengolahan. Catatan juga menunjukkan bahwa batas kritis telah dipenuhi dan telah dilakukan tindakan koreksi yang sesuai atas penyimpangan batas kritis.

HACCP sebaiknya berisi judul dan status catatan (terkendali atau tidak terkendali), tanggal pembuatan catatan, individu yang melakukan pemeriksaan, informasi produk (kode produksi, tanggal kadaluarsa dan sebagainya), bahan dan peralatan yang digunakan, batas kritis, tindakan koreksi yang dilakukan, individu yang bertanggung jawab atas tindakan koreksi, tempat dan data individu pemeriksa catatan.

H. STANDAR SISTEM MANAJEMEN KEAMANAN PANGAN 1. British Retail Consortium (BRC)

Standar BRC ditetapkan untuk proses penyimpanan dan distribusi, standar produk pangan, standar produk non pangan dan standar bahan pengemas. Standar produk non pangan dapat diterapkan untuk peralatan rumah tangga, produk elektronik audio dan visual, produk kesehatan dan produk yang tersedia hanya pada musim tertentu.

Menurut Undang-undang Keamanan Pangan Inggris tahun 1990, pedagang atau distributor, seperti halnya semua pihak yang terlibat dalam rantai pasokan pangan, memiliki hak untuk melakukan pencegahan yang tepat atas kesalahan dalam pengembangan, produksi, distribusi, promosi dan penjualan produk pangan ke konsumen. BRC adalah suatu organisasi perdagangan Inggris yang didirikan atas prakarsa beberapa pemilik usaha supermarket atau swalayan di Inggris, yaitu Tesco, Mark & Spencer dan Sainsbury’s. Tidak semua pemilik supermarket atau swalayan menjadikan standar BRC sebagai

persyaratan dagang. Organisasi ini menetapkan berbagai persyaratan bagi produsen atau pemasok produk pangan yang ingin menjual produknya di supermarket Inggris (BRC, 2006).