STUDY PENINGKATAN OVERALL EQUIPMENT

EFFECTIVENESS MELALUI PENERAPAN TOTAL

PRODUCTIVE MAINTENANCE

DI PTPN IV PKS PASIR MANDOGE

Diajukan Untuk Memenuhi sebahagian dari TUGAS SARJANA

Syarat-syarat Penulisan Tugas Sarjana

Oleh:

YANTI SURIATI S NIM: 060423017

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

UCAPAN TERIMA KASIH

Laporan ini tidak akan pernah terwujud tanpa bantuan dan dukungan dari

berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang

tulus kepada :

1. Ibu Ir. Rosnani Ginting, MT, selaku Ketua Jurusan Teknik Industri

Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Sugih Arto Pujangkoro, MM selaku Koordinator Tugas Akhir

Jurusan Teknik Industri Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE, selaku Ketua Bidang

Manajemen Rekayasa dan Produksi Jurusan Teknik Industri Fakultas

Teknik Universitas Sumatera Utara.

4. Bapak Ir. Nazaruddin MT, selaku pembimbing I, yang telah meluangkan

banyak waktunya untuk memberikan motivasi, bimbingan arahan dan

koreksi dalam penulisan Tugas Sarjana ini.

5. Bapak Aulia Ishak, ST, MT selaku pembimbing II, yang telah begitu

sangat sabar dan telah banyak meluangkan waktu yang sangat terbatas

untuk memberikan motivasi, bimbingan, arahan dan koreksi agar Tugas

Sarjana ini dapat selesai dengan baik.

6. Bapak Zulkifli, SH selaku pembimbing di PTPN IV PKS PASIR

MANDOGE , yang banyak membantu penulis selama proses pengambilan

data di lapangan dan memberikan informasi-informasi yang sangat

7. Kedua Orang Tuaku Tercinta, yang selalu memberikan bantuan moral,

serta Abang dan Kakak tersayang yang juga merupakan motivasi penulis

agar dapat segera menyelesaikan Tugas Sarjana ini.

8. Seluruh Staf dan karyawan PTPN IV PKS PASIR MANDOGE yang telah

memberikan bantuan berupa informasi dan dukungan moril selama

penulisan tugas sarjana ini.

9. Teman-teman seperjuangan penulis khususnya anak-anak Ekstensi ’06

yang selalu hadir memberikan semangat untuk penulis.

10.Buat semua pihak yang secara langsung atau tidak langsung terlibat dalam

pembuatan laporan ini, terima kasih karena tanpa kalian penulis bukan

siapa-siapa.

Dalam hal ini penulis menyadari bahwa Tugas Sarjana yang disajikan masih

banyak kekurangan. Oleh karena itu penulis mengharapkan saran dan kritik yang

bersifat membangun. Semoga Tugas Sarjana ini dapat memberikan manfaat bagi

kita semua.

DAFTAR ISI

BAB HALAMAN

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTRA LAMPIRAN ... xiv

ABSTRAK ... xv I. PENDAHULUAN... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-2

1.3. Tujuan dan Manfaat Penelitian ... I-3

1.3.1. Tujuan Penelitian ... I-3

1.3.1.1. Tujuan Umum ... I-3

1.3.1.2. Tujuan Khusus ... I-3

1.3.2. Manfaat Penelitian ... I-3

1.4. Batasan Masalah dan Asumsi ... I-4

1.4.1. Batasan Masalah ... I-4

1.4.2. Asumsi ... I-5

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II. GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruanglingkup Bidang Usaha ... II-3

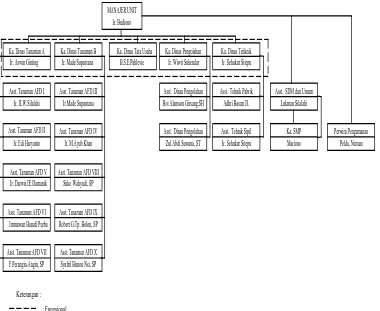

2.3. Struktur Organisasi ... II-4

2.4. Pembagian Tugas dan Tanggung Jawab ... II-5

2.5. Tenaga Kerja dan Jam Kerja ... II-7

2.5.1. Tenaga Kerja ... II-7

2.5.2. Jam Kerja ... II-10

2.6. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-11

2.7. Proses Produksi ... II-13

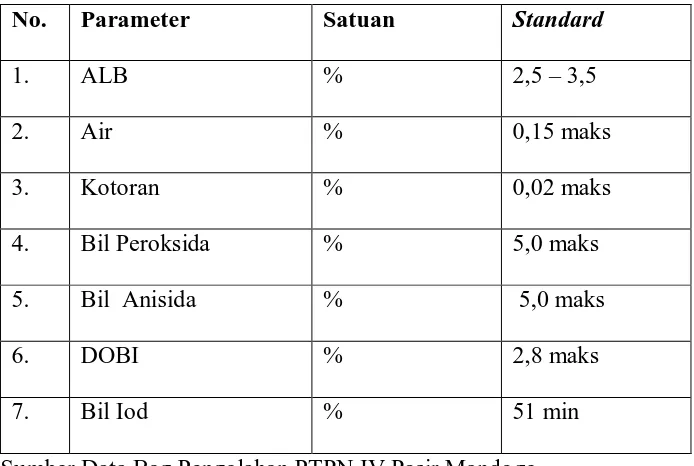

2.7.1. Standar Mutu Bahan Baku dan Produk ... II-13

2.7.1.1. Standar Mutu Bahan Baku ... II-13

2.7.1.2. Standar Mutu Produk ... II-14

2.7.2. Bahan yang Digunakan... II-15

2.7.2.1. Bahan Baku ... II-15

2.7.2.2. Bahan Penolong ... II-15

2.7.2.3. Bahan Tambahan ... II-16

2.7.3. Uraian Proses Produksi... II-16

2.7.3.1. Stasiun Penerimaan Buah ... II-16

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.7.3.3. Stasiun Penebahan Buah ... II-19

2.7.3.4. Pelumatan Buah ... II-20

2.7.3.5. Pengempaan Buah... II-20

2.7.3.6. Pemecahan Ampas Kempa ... II-21

2.7.3.7. Pemisahan Ampas dan Biji ... II-21

2.7.3.8. Pemurnian Minyak Sawit... II-22

2.7.3.9. Pengolahan Sludge ... II-24

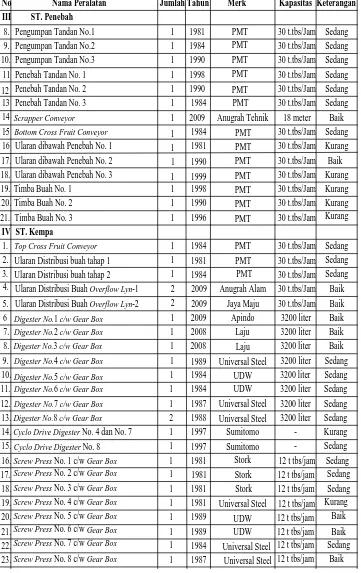

2.7.4. Mesin dan Peralatan ... II-28

III. Tinjauan Pustaka ... III-1

3.1. Pengertian dan Peranan Maintenance ... III-1

3.2. Jenis-Jenis Maintenance ... III-3

3.2.1. Preventive Maintenance ... III-3

3.2.2. Corrective atau Break Down Maintenance ... III-5

3.3. Pengoperasian Mesin Produksi di PKS Mandoge ... III-5

3.3.1. Timbangan ... III-5

3.3.2. Loading Ramp ... III-6

3.3.3. Rebusan ... III-8

3.3.4. Penebahan (Tresher) ... III-11

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3.6. Pemurnian minyak ... III-15

3.3.7. Tangki Timbun Minyak... III-19

3.3.8. Pabrik Biji ... III-20

3.4. Total Productive Maintenance (TPM) ... III-25

3.4.1. Defenisi Total Productive Maintenance ... III-26

3.4.2. Tujuan/Manfaat Total Productive Maintenance ... III-27

3.4.3. Overall Equipment Effectiveness (OEE) ... III-28

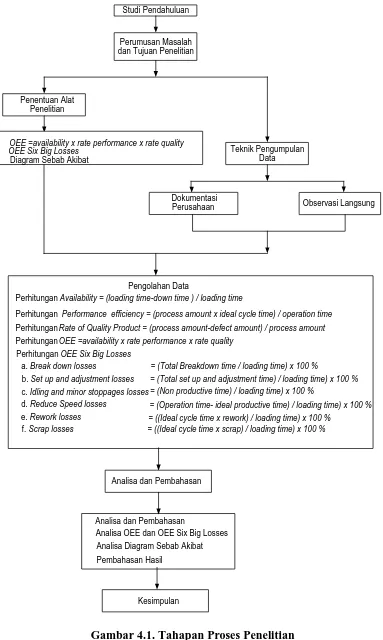

IV. METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Rancangan Penelitian ... IV-1

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-5

5.2.1. Perhitungan Harga Rata-rata ... V-5

5.2.2. Batas Kontrol Atas dan Batas Kontrol Bawah ... V-5

5.2.3. Uji Kecukupan Data ... V-7

5.2.4. Perhitungan Ideal Cicle Time ... V-8

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.6. Perhitungan Performance Efficiency ... V-12

5.2.7. Perhitungan Rate of Quality Product ... V-13

5.2.8. Perhitungan Overall Equipment Effectivenes (OEE) ... V-15

5.2.9. Perhitungan OEE Six Big Losses ... V-16

5.2.9.1. Down Time Losses ... V-16

5.2.9.2 Speed Losses... V-20

5.2.9.3. Defect Losses ... V-22

5.2.10. Pengaruh Six Big Losses... V-25

VI. ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Perhitungan Overall Equipment Effectiveness (OEE) VI-1

6.2. Analisis Analisis Perhitungan OEE Six Big Losses ... VI-1

6.3. Analisis Analisis Diagram Sebab Akibat ... VI-2

6.3.1. Reduce Speed ... VI-3

6.3.2. Break down Losses ... VI-6

6.4. Usulan Pemecahan Masalah ... VI-9

6.4.1. Penerapan Total Productive Maintenance (TPM) ... VI-9

6.4.1.1. Mengeliminasi Six Big Losses ... VI-9

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.4.1.3. Membuat Jadwal Program Mantenance untuk

Departemen Maintenance ... VI-17

6.4.1.4. Meningkatkan Skill Operator Mesin/ Peralatan dan

Personel Maintenance ... VI-17

VII. KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTRA PUSTAKA

LAMPIRAN

DAFTAR TABEL

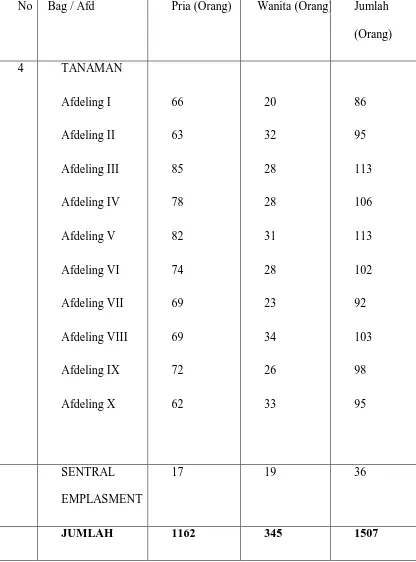

TABEL HALAMAN 2.1. Perincian Jumlah Karyawan Pelaksana per Bagian/Afdeling ... II-9

2.2. Standard Fraksi Kematangan Buah di Loading ramp ... II-13

2.3. Standard Mutu Inti di PTPN IV PKS Pasir Mandoge ... II-14

2.4. Standard Mutu CPO di PTPN IV PKS Pasir Mandoge ...

II-14

2.5. Mesin dan Peralatan yang dipakai di PTPN IV PKS Pasir Mandoge .. II-28

3.1. Perbendaan antara TQM dan TPM ... III-27

5.1. Data Delay Screw Press Machine Periode April 2008-Maret 2009 .... V-2

5.2. Data Produksi di Screw Press Machine ... V-3

5.3 Data Pengamatan Waktu Proses untuk Screw Press Machine ... V-4

5.4. Total Down Time Screw Press Machine

Periode April 2008-Maret 2009... V-10

5.5. Availability Time Screw Press Machine

Periode April 2008-Maret 2009... V-11

5.6. Performance Efficiency Screw Press Machine

Periode April 2008-Maret 2009... V-12

5.7. Rate Quality Product Screw Press Machine

Periode April 2008-Maret 2009... V-14

5.8. Perhitungan Overall Equipment Effectiveness (OEE)

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.9. Total Break Down Time di Screw Press Machine

Periode April 2008-Maret 2009 ... V-17

5.10. Persentase Break down Losses Screw Press Machine

Periode April 2008-Maret 2009... V-18

5.11. Set up Losses di Screw Press Machine

Periode April 2008-Maret 2009... V-19

5.12. Idling and Minor Stoppages di Screw Press Machine

Periode April 2008--Maret 2009 ... V-21

5.13. Reduce Speed Losses di Screw Press Machine

Periode April 2008-Maret 2009 ... V-22

5.14. Rework Losses di Screw Press Machine

Periode April 2008-Maret 2009... V-23

5.15. Yield ScrapLosses di Screw Press Machine

Periode April 2008-Maret 2009 ... V-25

5.16. Persentase Faktor Six Big Losses di Screw Press Machine

Periode April 2008-Maret 2009 ... V-25

5.17. Pengurutan .Persentase Faktor Six Big Losses di Screw Press Machine

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.1. Usulan Penyelesaian Masalah Reduce Speed Losses ... VI-10

DAFTAR GAMBAR

GAMBAR HALAMAN 2.1. Struktur Organisasi PTPN IV PKS Pasir Mandoge ... II-4

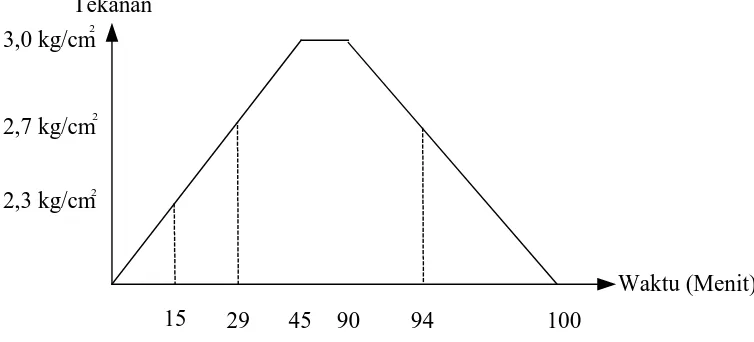

2.2. Siklus Perebusan ... I-19

3.1. Loading ramp ... III-7

3.2. Rebusan (Sterilizer) ... III-10

3.3. Hoisting Crane ... III-11

3.4. Mesin Screw Press ... III-14

4.1. Tahapan Proses Penelitian... IV-5

5.1. Peta Kontrol Screw Press Machine ... V-7

5.2. Availability Screw Press Machine Periode April 2008-Maret 2009 ... V-11

5.3. Performance Efficiency Screw Press Machine

Periode April 2008-Maret 2009 ... V-13

5.4. Rate of Quality Product Screw Press Machine

Periode April 2008-Maret 2009... V-14

5.5. Overall Equipment Effectiveness (OEE) Screw Press Machine (SPM)

Periode April 2008-Maret 2009... V-16

5.6. Histogram Persentase Faktor Six Big Losses Screw Press Machine

Periode April 2008-Maret 2009 ... V-26

57. Diagram Paretto Persentase Faktor Six Big Losses Screw Press Machine

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

6.1. Diagram Paretto Persentase Faktor Six Big Losses Screw Press Machine

Periode April2008-Maret 2009 ... VI-2

6.2. Diagram Sebab Akibat untuk Faktor Reduced Speed Losses ... VI-4

LAMPIRAN

LAMPIRAN HALAMAN

1. Surat Permohonan Tugas Sarjana ... L-1

2. Formulir Penetapan Tugas Sarjana ... L-2

3. Surat Keputusan Tentang Tugas Sarjana Mahasiswa ... L-3

4. Surat Penjajakan Riset ... L-4

5. Surat Keterangan Telah Menyelesaikan Riset ... L-5

6. Lembar Asistensi Tugas Sarjana ... L-6

7. Contoh Spesification Screw press Machine ... L-9

ABSTRAK

Overall Equipment Effectiveness (OEE) adalah metode pengukuran efektivitas penggunaan suatu peralatan. OEE dikenal sebagai salah satu aplikasi

Program Total Productive Maintenance (TPM), Kemampuan mengidentifikasikan

secara jelas akar permasalahan dan faktor penyebabnya sehingga membuat usaha

perbaikan menjadi terfokus. Mesin screw press merupakan mesin yang menjadi

objek peneliti, mesin screw press merupakan mesin critical unit. Mesin screw

press sering mengalami perbaikan karena kerusakan mendadak. Hal diatas dapat dilihat dari nilai OEE yang masih rendah. Untuk Tahun 2008 nilai Overall

Equipment Effectiveness (OEE) screw press terbesar adalah Juli 2008 sebesar 74,26%, Hal ini akan memberikan konstribusi terhadap six big losses yang

menyebabkan hilangnya keefektifan penggunaan mesin/peralatan. Six big losses

yang dimaksud disini adalah berkurangnya keefektifan mesin dan peralatan yang

disebabkan oleh break down, set up, reduce speed and minor stoppages, scrap

rework losses. Persentase terbesar untuk breakdown losses terjadi pada bulan November sebesar 7,12 %, Persentase terbesar untuk set up losses terjadi pada

bulan Agustus 2008 dan Maret 2009 sebesar 2,84 %, Persentase terbesar untuk

idling and minor stoppage losses terjadi pada bulan November 2008 sebesar 2,72 %, total waktu terbesar yang hilang akibat reduce speed losses selama periode

April 2008-Maret 2009 terjadi pada bulan Februari 2009 sebesar 17,82 %,

sedangkan untuk rework losses 0 %. Untuk itu PTPN IV PKS Pasir Mandoge

perlu meningkatkan Overall Equipment Effectiveness (OEE) melalui

impelementasi TPM.

ABSTRAK

Overall Equipment Effectiveness (OEE) adalah metode pengukuran efektivitas penggunaan suatu peralatan. OEE dikenal sebagai salah satu aplikasi

Program Total Productive Maintenance (TPM), Kemampuan mengidentifikasikan

secara jelas akar permasalahan dan faktor penyebabnya sehingga membuat usaha

perbaikan menjadi terfokus. Mesin screw press merupakan mesin yang menjadi

objek peneliti, mesin screw press merupakan mesin critical unit. Mesin screw

press sering mengalami perbaikan karena kerusakan mendadak. Hal diatas dapat dilihat dari nilai OEE yang masih rendah. Untuk Tahun 2008 nilai Overall

Equipment Effectiveness (OEE) screw press terbesar adalah Juli 2008 sebesar 74,26%, Hal ini akan memberikan konstribusi terhadap six big losses yang

menyebabkan hilangnya keefektifan penggunaan mesin/peralatan. Six big losses

yang dimaksud disini adalah berkurangnya keefektifan mesin dan peralatan yang

disebabkan oleh break down, set up, reduce speed and minor stoppages, scrap

rework losses. Persentase terbesar untuk breakdown losses terjadi pada bulan November sebesar 7,12 %, Persentase terbesar untuk set up losses terjadi pada

bulan Agustus 2008 dan Maret 2009 sebesar 2,84 %, Persentase terbesar untuk

idling and minor stoppage losses terjadi pada bulan November 2008 sebesar 2,72 %, total waktu terbesar yang hilang akibat reduce speed losses selama periode

April 2008-Maret 2009 terjadi pada bulan Februari 2009 sebesar 17,82 %,

sedangkan untuk rework losses 0 %. Untuk itu PTPN IV PKS Pasir Mandoge

perlu meningkatkan Overall Equipment Effectiveness (OEE) melalui

impelementasi TPM.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Mesin dan peralatan idealnya dapat beroperasi seratus persen dalam kondisi

full capacity, idealnya peralatan dan mesin dapat beroperasi seratus persen dengan

kondisi full capacity serta dapat menghasilkan kualitas produk seratus persen.

Namun kenyataannya, kondisi ini sangat sulit terjadi. Perbedaan antara kondisi

ideal dan kenyataan tersebut merupakan losses

Pada umum nya penyebab gangguan produksi dapat dikategorikan menjadi

tiga, yaitu faktor manusia (man), mesin (machine), dan lingkungan. Faktor

terpenting dari kondisi ini adalah performance mesin produksi yang digunakan. .

PTPN IV PKS Pasir Mandoge adalah perusahaan yang bergerak dibidang

usaha perkebunan dan pengolahan kelapa sawit yang menghasilkan minyak

mentah kelapa sawit (Crude Palm Oil) dan inti. Dalam mengolah crude oil, mesin

screw press di PTPN IV ini sering mengalami break down dikarenakan mesin

mengalami kerusakan mendadak. Bukti bahwa mesin screw press sering

mengalami kerusakan dapat dilihat pada jurnal kempa pada lampiran penelitian.

Tidak tepatnya penanganan dan pemeliharaan mesin atau peralatan tidak

saja menyebabkan masalah kerusakan (break down) pada mesin atau peralatan,

dioperasikan, lamanya waktu set up and adjustment, menurunnya kecepatan

produksi mesin, Kerugian ini sering disebut dengan enam kerugian terbesar (six

big losses) yang harus dihilangkan atau dikurangi.

Tujuan dari penelitian ini agar perusahaan menerapkan total productive

maintenance sebagai sarana untuk peningkatan nilai overall equipment

effectiveness di PTPN IV PKS Pasir Mandoge sehingga diharapkan dapat

mengurangi breakdown dan meningkatkan produktivitas. TPM merupakan system

perawatan yang melibatkan semua departemen, operator tidak hanya bertugas

menjalankan mesin tetapi bertanggung jawab atas untuk merawat mesin sebelum

dan sesudah pemakaian melalui tindakan corrective maintenance.

1.2. Rumusan Permasalan

Berdasarkan latar belakang permasalahan tersebut, maka masalah pokok

dalam pembahasan penelitian ini adalah usaha peningkatan overall equipment

effectiveness melalui total productive maintenance di PTPN IV PKS Pasir

Mandoge. Penelitian ini dilakukan pada mesin screw press, hal ini dikarenakan

mesin screw press merupakan critical unit. Metode OEE melalui penerapan total

productive maintenance dilakukan dengan tujuan untuk mengukur produktifitas

mesin/peralatan yang digunakan, mencari dan menganalisa faktor-faktor dominant

1.3. Tujuan dan Manfaat Penelitian

1.3.1.1.TujuanUmum

Tujuan dari penelitian untuk memperoleh nilai Overall Equipment

Effectiveness (OEE) mesin/peralatan yang secara langsung menggambarkan

tingkat efektivitas dan efisiensi mesin saat ini.

1.3.1.2.Tujuan Khusus

2. Mengetahui besarnya persentase masing-masing faktor yang terdapat

dalam six big losses

3. Melakukan analisis terhadap faktor yang menjadi prioritas utama untuk

dilakukan perbaikan dalam usaha peningkatan efektivitas dan efisiensi

mesin sebagai langkah awal untuk pencapaian penerapan TPM di PTPN

IV PKS Pasir Mandoge.

1.3.2. Manfaat Penelitian

Manfaat dari penelitian ini sangat banyak, baik bagi mahasiswa, fakultas dan

perusahaan. Adapun manfaat yang diharapkan yaitu :

1. Bagi Mahasiswa

a. Dapat membandingkan teori-teori yang diperoleh pada saat mengikuti

perkuliahan dengan praktek di lapangan.

b. Dapat memahami dan mengetahui aspek-aspek kegiatan perusahaan.

c. Memperoleh kesempatan untuk melatih keterampilan dalam melakuka n

2. Bagi Fakultas

a. Dapat mempererat kerja sama antara perusahaan dengan Fakultas Teknik,

Program Pendidikan Sarjana Ekstensi, Departemen Teknik Industri,

Universitas Sumatera Utara.

b. Departemen Teknik Industri dapat lebih dikenal secara luas sebagai forum

disiplin ilmu terapan yang sangat bermanfaat bagi perusahaan.

3. Bagi Perusahaan

a. Sebagai bahan masukan atau usulan dalam penerapan Total Productive

Maintenance.

b. perusahaan dapat mengetahui tingkat efektivitas penggunaan

mesin/peralatan produksi secara menyeluruh (overall equipment

efectiveness) yang akan memberikan gambaran informasi untuk program

peningkatan produktivitas berkelanjutan.

1.4. Batasan Masalah dan Asumsi

1.4.1. Batasan Masalah

Karena keterbatasan yang dimiliki maka dalam melakukan penelitian

dilakukan pembatasan masalah yang akan diamati. Adapun batasan-batasan

masalah dalam penelitian ini adalah :

1. Tingkat produktivitas dan efisiensi mesin/peralatan yang diukur adalah

dengan menggunakan Overall Equipment Efectivenes (OEE) sesuai

besarnya kerugian pada mesin atau peralatan (Euipment Losses) yang

dikenal dengan Six big Losses.

2. Permasalahan yang menyebabkan six big losses didefenisikan dengan

menggunakan diagram sebab akibat.

3. Pengukuran efektifitas dan efisiensi mesin/peralatan dilakukan untuk

periode April 2008- Maret 2009. Pada mesin screw press hal ini

dikarenakan mesin screw press merupakan critical unit.

4. Biaya yang ditimbulkan selama proses produksi tidak dibahas dalam

masalah ini.

1.4.2. Asumsi

Adapun asumsi yang digunakan adalah :

1. Penelitian ini dilakukan sebagai langkah awal dalam perbaikan system

pemeliharaan di perusahaan.

2. Mesin yang beroperasi ditangani oleh tenaga operator yang benar-benar

mahir dari pengalaman dalam bidangnya sehingga kerusakan mesin adalah

karena keadaan mesin itu sendiri.

3. Seluruh data yang diperoleh dari perusahaan maupun sumber lainnya

dianggap benar dan telah diteliti kewajarannya.

4. Pengukuran yang dilakukan sebagai langkah awal dimulai program

perbaikan produktivitas dan efisiensi mesin/peralatan, sehingga

yang berkaitan dengan produktifitas dan efisiensi yang belum dilakukan

sebelumnya.

1.5. Sistematika Penulisan Tugas Sarjana

Agar lebih mudah dipahami dan ditelusuri maka sistematika penulisan tugas

sarjana ini akan disajikan dalam beberapa bab sebagai berikut:

BAB I : PENDAHULUAN

Bab ini berisi latar belakang permasalahan, perumusan masalah,

tujuan dan sasaran penelitian, manfaat penelitian, ruang lingkup

dan asumsi, serta sistematika penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Berisi tentang gambaran perusahaan secara umum meliputi

sejarah perusahaan, ruang lingkup usaha, proses produksi, tenaga

kerja dan informasi lainnya.

BAB III : LANDASAN TEORI

Bab ini berisikan teori-teori yang digunakan dalam pengambilan

data maupun untuk mendapatkan pemecahan dari masalah yang

diteliti.

BAB IV : METODOLOGI PENELITIAN

Dalam hal ini menguraikan tahapan-tahapan yang dilakukan

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat data detail yang berasal dari perusahaan dan

literatur mengenai penelitian yang dilakukan, serta pengolahan

data yang dilakukan sebagai dasar pada pembahasan masalah.

BAB VI : ANALISA DAN PEMECAHAN MASALAH

Bab ini berisi tentang analisa dan pemecahan masalah dari hasil

pengolahan data yang telah dilakukan sebelumnya.

BAB VII : KESIMPULAN DAN SARAN

Pada bab ini akan dikemukakan beberapa kesimpulan yang

diperoleh berdasarkan hasil analisa dan evaluasi data dan

memberikan saran-saran untuk menjadi bahan pertimbangan oleh

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Unit Usaha Pasir Mandoge merupakan salah satu unit usaha PTP

Nusantara IV (Persero) Medan yang dibangun pada tahun 1975 yang bernama

PNP VII dengan Hak Guna Usaha (HGU) seluas ± 8.411,95 Ha. Hak Guna Usaha

(HGU) ini berlaku sampai dengan tanggal 30 Desember 2010. Unit Usaha Pasir

Mandoge terletak di Kecamatan Bandar Pasir Mandoge, Kabupaten Asahan,

Propinsi Sumatera Utara dengan ketinggian dari permukaan laut ± 350 meter yang

diapit oleh sungai Silau / Silabat dan Sungai Piasa.

Unit Usaha Pasir Mandoge memilki satu unit pabrik pengolahan kelapa

sawit (PKS) yang dibangun pada tahun 1980, dengan kapasitas olah 24 ton

TBS/jam. Pada tahun 1984, daya olah PKS Unit Usaha Pasir Mandoge

ditingkatkan kapasitas olahnya menjadi 48 ton TBS / jam. Untuk memenuhi

kebutuhan pengolahan TBS, maka pada tahun 1987 dilakukan rehabilitasi dan

perluasan PKS dengan kapasitas 60 ton TBS/ jam sampai dengan sekarang.

Unit Usaha Pasir Mandoge sudah menerapkan Sistim Manajemen Mutu

(ISO 9001 : 2000), Sistim Manajemen Lingkungan (ISO 14001 : 2004) dan

Sistim Manajemen Keselamatan dan Kesehatan Kerja (SMK3). Pelaksaanaan

Sistim Manajemen Keselamatan dan Kesehatan Kerja (SMK3) di Unit Usaha

Pasir Mandoge telah berjalan dengan baik sesuai dengan yang digariskan oleh

pada saat kerja, Unit Usaha Pasir Mandoge telah melakukan berbagai upaya yang

antara lain :

a. Melengkapi Alat Pelindung Diri (APD) bagi seluruh pekerja seperti

helm pengaman, masker, kaca mata, sarung tangan, otto las, dan lain

sebagainya.

b. Membuat rambu – rambu dan poster K3 di setiap stasiun kerja dan

tempat kerja.

c. Mengadakan sosialisasi tentang Keselamatan dan Kesehatan Kerja (K3)

1 (satu) bulan sekali bersamaan dengan upacara bendera setiap tanggal

17.

d. Mengadakan rapat Bulanan P2K3 untuk mengevaluasi Sistim

Keselamatan dan Kesehatan Kerja (SMK3).

e. Memberikan pelatihan bagi pekerja yang bertugas secara khusus pada

bidang tertentu (sertifikasi).

f. Melakukan inspeksi pada stasiun kerja 1 (satu) bulan sekali yang terdiri :

- Inspeksi Alat Pemadam Api Ringan (APAR).

- Check list inspeksi pada setiap stasiun / tempat kerja.

Hasil yang dicapai dalam pelaksanaan Sistem Manajemen Keselamatan

dan Kesehatan Kerja (SMK3) di PTPN IV Mandoge antara lain :

a. Zerro accident tahun 2005

b. Bendera emas dari Presiden RI tahun 2006

c. Sertifikasi dari Menteri Tenaga Kerja dan Transmigrasi RI tahun 2006.

e. Sertifikasi dari Menteri Tenaga Kerja dan Transmigrasi RI tahun 2008.

Hasil yang diperoleh PTPN IV PKS Pasir Mandoge merupakan upaya/kerja

keras manajer unit beserta jajarannya dalam pelaksanaan Sistim Manajemen

Keselamatan dan Kesehatan Kerja (SMK3) melalui audit yang dilakukan oleh

Badan Resmi yang dihunjuk oleh Pemerintah yaitu Sucofindo Jakarta.

2.2. Ruang Lingkup Usaha

PTPN IV PKS Pasir Mandoge mengolah Tandan Buah Segar (TBS)

menjadi Crude Palm Oil (CPO) dan inti. Tandan buah segar sebagai bahan baku

berasal dari kebun sendiri, kebun seinduk (Sei Kopas dan Tonduhan, Kebun PIR

(Perkebunan Inti Rakyat), dan kebun rakyat. CPO sebagai hasil produksi PTPN

IV PKS Pasir Mandoge akan dijual ke PT.SAN-Belawan sedangkan inti akan

dikirim ke PTPN IV unit Pabatu untuk diolah lebih lanjut menjadi palm kernel oil.

2.3. Struktur Organisasi

Struktur organisasi adalah gambaran mengenai jenjang kekuasaan dan

pembagian tanggung jawab dalam perusahaan. Siapa yang diserahi tugas dan

kepada siapa dia menpertanggung jawabkan pelaksanaan tugas tersebut.

Organisasi yang disusun harus dapat menunjukkan tugas dan tanggung jawab

yang jelas sehingga tidak terjadi tumpang tindih di masing-masing bagian.

fungsional hal ini dikarenakan setiap karyawan bekerja sesuai dengan fungsi

masing-masing, Struktur organisasi PTPN IV Pasir Mandoge yang dapat dilihat

pada Gambar 2.1.

MANAJER UNIT Ir. Budiono

Ka. Dinas Tanaman A Ir. Aswin Ginting

Ka. Dinas Tanaman B Ir. Made Supantana

Ka. Dinas Tata Usaha H.S.E.Pahlevie

Asst. Tanaman AFD I Ir. JLW.Silalahi

Ir. Edi Haryanto Asst. Tanaman AFD II

Asst. Tanaman AFD V Ir. Darwis IE.Damanik

Asst. Tanaman AFD VI Immawan Hanafi Purba

Asst. Tanaman AFD VII F.Perangin-Angin, SP

Asst. Tanaman AFD III Ir.Made Supantana

Asst. Tanaman AFD IV Ir. M.Ayub Khan

Asst. Tanaman AFD VIII Suko Wahyudi, SP

Asst. Tanaman AFD IX Robert G.Tp. Bolon, SP

Asst. Tanaman AFD X Syafril Bimon Nst, SP

Asst. Dinas Pengolahan Hot Alamson Girsang,SH Ka. Dinas Pengolahan

Ir. Wiwit Suhendar

Asst. Dinas Pengolahan Zul Abdi Suwana, ST

Asst. Tehnik Pabrik Adhri Basari D. Ka. Dinas Tehknik Ir. Sehukur Sitepu

Asst. Tehnik Sipil

Asst. SDM dan Umum Lukman Silalahi

Ka. SMP Mariono

Perwira Pengamanan Pelda, Numan Ir. Sehukur Sitepu

[image:31.595.118.498.195.506.2]: Fungsional Keterangan :

Gambar 2.1. Struktur Organisasi PTPN IV PKS Mandoge

2.4. Pembagian Tugas dan Tanggung Jawab

Berikut ini diuraikan tugas dan tanggung jawab dari masing-masing

jabatan di PTPN IV. PKS Pasir Mandoge.

1. Manajer

a. Melaksanakan kebijakan dan tugas direktur utama meliputi bidang

perencanaan, pengorganisasian, pengarahan dan pengendalian atas

pekerjaan yang berkaitan dengan pengolahan kebun

b. Menerima tugas, bimbingan dan bertanggung jawab terhadap direktur

utama.

2. Kepala Dinas Tanaman

Tugas dan tanggung jawab :

a. Merupakan wakil manajer unit bidang tanaman

b. Mengkoordinir pelaksanaan tugas asisten tanaman

c. Dalam keadaan tertentu dapat menjabat sebagai manajer unit.

d. Bertanggung jawab terhadap manajer di bidang tanaman

3. Kepala Dinas Teknik (KDT)

Tugas dan tanggung jawab :

a. Merupakan wakil manajer unit yang memimpin kegiatan tugas dibidang

teknik

b. Mengkoordinir tugas-tugas asisten dibidang teknik

c. Bertanggung jawab kepada manajer unit

4. Kepala Dinas Pengolahan (KDP)

Tugas dan tanggung jawab :

a. Merupakan wakil manajer unit memimpin kegiatan di bidang pengolahan

b. Mengkoordinir tugas-tugas asisten jaga

5. Kepala Administrasi

Tugas dan tanggung jawab :

a. Merupakan wakil manajer unit yang memimpin pelaksanaan tugas di

bidang administrasi, termasuk keuangan, pergudangan, dan

laporan-laporan bulan sesuai dengan pedoman kerja

b. Mengkoordinir tugas-tugas administrasi

c. Bertanggung jawab kepada manajer unit.

6. Asisten SDM dan Umum

Tugas dan tanggung jawab :

a. Mengawasi kegiatan posyandu

b. Membantu manajer menyelesaikan hal-hal yang berkaitan dengan masalah

ketenagakerjaan

c. Menjaga hubungan baik dengan pihak luar (masyarakat )

d. Mengelola administrasi ASTEK dan DAPENBUN

e. Bertanggung jawab kepada manajer unit.

7. Masinis Reparasi (Marsep)

Tugas dan tanggung jawab :

a. Memimpin tugas di bidang keamanan dan lingkungan kebun terutama

lokasi vital

b. Mengkoordnir anggota petugas keamanan/hansip

2.5. Tenaga Kerja dan Jam Kerja Perusahaan

2.5.1. Tenaga Kerja

PTPN IV. PKS Pasir Mandoge memiliki tenaga kerja yang terdiri atas

karyawan dan buruh lepas. Perekrutan dilakukan di PTPN IV PKS Pasir Mandoge

lebih mengutamakan karyawan yang berstatus buruh lepas menjadi karyawan

tetap, karena pada umumnya mereka tidak lagi di training. Pada tingkat karyawan

pimpinan perekrutan dilakukan secara terbuka (sifatnya terbuka untuk umum).

Tenaga kerja yang disebut sebagai karyawan merupakan tenaga kerja yang

direkrut perusahaan dengan pemberian pangkat atau golongan sesuai dengan

tingkat pendidikan ataupun pengalaman kerja. Sedangkan buruh lepas adalah

tenaga kerja yang diambil dari keluarga karyawan untuk membantu kelancaran

jalannya produksi. Jumlah karyawan pelaksana di PTPN IV PKS Pasir Mandoge

sebanyak 1507 orang dan karyawan pimpinan sebanyak 20 orang. Dengan

perincian jumlah tenaga kerja sebagai berikut:

1. Karyawan Pimpinan = 20 orang

2. Karyawan Pelaksana :

Pria = 1162 orang

Wanita = 345 orang

Jumlah seluruhnya = 1527 orang

Karyawan Pimpinan

2. Ka. Dinas Tanaman A : ASWIN GINTING

3. Ka. Dinas Tanaman B : MADE SUPANTANA

4. Ka. Dinas Tata Usaha : H. S.E. PAHLEVIE

5. Ka. Dinas Pengolahan : WIWIT SUHENDAR

6. Ka. Dinas Teknik : SEHUKUR SITEPU

7. Asisten SDM & Umum : LUKMAN SILALAHI

8. Asisten Dinas Pabrik : ZUL ABDI SUWANAH

9. Asisten Dinas Pabrik : HOT ALAMSON GIRSANG

10.Asisten Tehnik Sipil :

11.Asisten Tanaman Afd I : JLW. SILALAHI.

12.Asisten Tanaman Afd II : EDI HARYANTO

13.Asisten Tanaman Afd III :

14.Asisten Tanaman Afd IV : M. AYUB KHAN

15.Asisten Tanaman Afd V : DARWIS I.E. DAMANIK

16.Asisten Tanaman Afd VI : IMMAWAN HANAFI PURBA

17.Asisten Tanaman Afd VII : FERDIANTA PERANGIN - ANGIN

18.Asisten Tanaman Afd VIII : SUKO WAHYUDI

19.Asisten Tanaman Afd IX : ROBERT G. TAMPUBOLON

20.Asisten Tanaman Afd X : SYAFRIL BIMON

Perincian jumlah karyawan pelaksana per bagian/afdeling dapat dilihat pada

Tabel 2.1. Perincian Jumlah Karyawan Pelaksana per Bagian/Afdeiling

No Bag / Afd Pria

(Orang)

Wanita

(Orang)

Jumlah

(Orang)

1 ADMINISTRASI

Sentral Kantor

Sentral Gudang

SDM & Umum

Pengamanan Kantor Tanaman 23 7 19 41 18 5 3 16 - 2 28 10 35 41 20

2 PENGOLAHAN 174 12 186

3 TEKNIK

Bkl Umum / Rep

Bkl Motor

Bkl Listrik

Transport

CD & Bangunan

52 16 25 28 22 4 - - - 1 56 16 25 28 23

Tabel 2.1. Perincian Jumlah Karyawan Pelaksana...(Lanjutan)

No Bag / Afd Pria (Orang) Wanita (Orang) Jumlah

(Orang)

4 TANAMAN

Afdeling I Afdeling II Afdeling III Afdeling IV Afdeling V Afdeling VI Afdeling VII Afdeling VIII Afdeling IX Afdeling X 66 63 85 78 82 74 69 69 72 62 20 32 28 28 31 28 23 34 26 33 86 95 113 106 113 102 92 103 98 95 SENTRAL EMPLASMENT

17 19 36

JUMLAH 1162 345 1507

Sumber Data Bag. SDM & Umum PTPN IV Pasir Mandoge

Pengaturan jam kerja di PTPN IV Pasir Mandoge sebagai berikut :

1. Semua karyawan kecuali bagian pengolahan dan pengamanan (security) bekerja

dari hari Senin-Sabtu. Ketentuan jam kerja sebagai berikut:

a. Senin – Kamis

Pukul 06.30 – 09.30 WIB (Waktu kerja dinas)

Pukul 09.30 – 10.30 WIB (Waktu istirahat)

Pukul 10.30 – 15.00 WIB (Waktu kerja dinas)

b. Jumat- Sabtu

Pukul 06.30 – 09.30 WIB (Waktu kerja dinas)

Pukul 09.30 – 10.30 WIB (Waktu istirahat)

Pukul 10.30 – 12.00 WIB (Waktu kerja dinas)

2. Dibagian pengolahan, jam kerja dibagi atas dua shift setiap hari dan jam kerja

ini melihat situasi Tandan Buah Segar (TBS) yang tersedia yaitu jika buahnya

banyak diterapkan :

a. Shift I : Pukul 06.30 –16.30 WIB

b. Shift II : Pukul 16.30 –06.30 WIB

3. Bagian pengaman (security), jam kerja dibagi atas tiga shift setiap harinya yaitu

:

a. Shift I : Pukul 06.00 –14.00 WIB

b. Shift II : Pukul 14.00 –22.00 WIB

c. Shift III : Pukul 22.00 –06.00 WIB

Sistem pengupahan yang berlaku di PTPN IV PKS Pasir Mandoge dibagi

atas dua yaitu sistem pengupahan karyawan pimpinan dan sistem pengupahan

karyawan pelaksana.

1. Sistem pengupahan karyawan pimpinan

Perhitungan gaji pimpinan ditentukan oleh kantor direksi PTPN IV

(Persero) Medan. Daftar gaji karyawan pimpinan dikirim pada minggu terakhir

tiap bulannya. Berdasarkan daftar gaji yang dikirim dari kantor direksi seorang

karyawan pimpinan dapat melihat berapa besar gaji yang diterima setiap perincian

yang ada dalam daftar gaji.

2. Sistem pengupahan karyawan Pelaksana

Penggajian karyawan pekasana pada gajian besar disesuaikan dengan

daftar gaji yang dikeluarkan oleh kantor direksi PTPN IV. (Persero) Medan. Besar

gaji yang diterima karyawan disesuaikan dengan golongan, sedangkan yang

menambah jumlah gaji tersebut termasuk bonus, lembur, tunjangan dan beras.

Misal untuk golongan IIA/O

Gaji Pokok : 1.633.848

Tunjangan Khusus : 206.166

Total =1.319.815 (Gaji pokok + tunjangan khusus+nilai catu)

Catatan: nilai catu dalam satu bulan untuk karyawan = 15 kg/bulan, untuk

istri =10 kg/bulan,untuk anak = 8 kg , jadi jumlah keseluruhan beras yang

diterima oleh karyawan yang memiliki 1 orang anak dan satu orang istri adalah 33

kg/bulan.

1. Fasilitas pengobatan (klinik bekerja sama dengan beberapa rumah sakit)

2. Fasilitas rumah tinggal selama bekerja dan akan dicabut sebelum pensiun dari

PTPN IV PKS Pasir Mandoge

4. ASKES baik ditempat kerja maupun ditempat lain

5. Sekolah

2.7. Proses Produksi

2.7.1. Standard Mutu Bahan Baku dan Produk 2.7.1.1.Standard Mutu Bahan Baku

Sortasi Tandan Buah Segar (TBS) dilakukan dibagian loading ramp, hal

ini dilakukan untuk menjaga kualitas bahan baku yaitu tandan Buah segar (TBS)

yang masuk ke pabrik sebelum diolah. Sortasi dilakukan secara acak pada setiap

truk yang tiba di pabrik. Penilaian terhadap mutu TBS didasarkan pada standard

fraksi kematangan buah. Hasil sortasi TBS disampaikan ke afdeling pada hari itu

juga. Standard fraksi kematangan buah di loading ramp dapat dilihat pada Tabel

2.2.

Tabel 2.2. Standard Fraksi Kematangan Buah di Loading ramp

Fraksi Kematangan Buah Jumlah Brondolan Setiap Tandan

Fraksi 00 (afkir) 0

Fraksi 0 (mentah) 1-9

Matang ≥10

Sumber Data Bag Pengolahan PTPN IV Pasir Mandoge

Main produk PTPN IV PKS Pasir Mandoge dapat digolongkan atas dua

[image:41.595.109.484.195.310.2]yaitu inti dan crude palm oil.

Tabel 2.3. Standard Mutu Inti di PTPN IV PKS Pasir Mandoge

Parameter Standard (%)

Kadar air Maks 7 %

Kadar Kotoran Maks 6 %

Inti Pecah < 25 %

Sumber Data Bag Pengolahan PTPN IV Pasir Mandoge

[image:41.595.113.460.451.684.2]Standard mutu Crude Palm Oil (CPO) dapat dilihat pada Tabel 2.4.

Tabel 2.4. Standard Mutu Crude Palm Oil (CPO) di PTPN IV

PKS Pasir Mandoge

No. Parameter Satuan Standard

1. ALB % 2,5 – 3,5

2. Air % 0,15 maks

3. Kotoran % 0,02 maks

4. Bil Peroksida % 5,0 maks

5. Bil Anisida % 5,0 maks

6. DOBI % 2,8 maks

7. Bil Iod % 51 min

Sumber Data Bag Pengolahan PTPN IV Pasir Mandoge

No. Parameter Satuan Standard

8. Fe (Besi) ppm 5 maks

9. Cu (Tembaga) ppm 0,3 maks

10. Titik Cair 0C

3 g- 41 C0

Sumber Data Bag Pengolahan PTPN IV Pasir Mandoge

2.7.2. Bahan yang Digunakan

Bahan-bahan yang digunakan untuk memproduksi Crude Palm Oil (CPO)

dan inti terdiri atas bahan baku, bahan penolong dan bahan tambahan.

2.7.2.1. Bahan Baku

Bahan baku adalah bahan utama yang mudah ditelusuri sampai barang jadi

dan persentase bahan baku dalam produk lebih banyak dibanding bahan lainnya.

Buah sawit adalah sumber bahan baku Crude Palm Oil (CPO) dan inti. Crude

Palm Oil dihasilkan dari daging buah sawit.

2.7.2.2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam rangka

memperlancar proses produksi tetapi bukan merupakan bagian dari produk akhir.

Bahan penolong yang digunakan di PTPN IV PKS Pasir Mandoge adalah BWT

digunakan untuk menetralkan PH air untuk pabrik.

Bahan tambahan adalah bahan yang ditambahkan untuk menyelesaikan

suatu produk dan ikut dalam proses produksi tetapi pemakaiannya lebih sedikit.

Bahan tambahan merupakan bagian dari produk akhir. Bahan tambahan yang

dibutuhkan untuk mengolah tandan buah segar (TBS) adalah steam (uap) dan air

panas. Steam disuply dari back preassure vessel. Air panas diperoleh dari hasil

pemanasan air bersih oleh uap bekas pada suatu tangki, dari tanki ini air

disalurkan pada setiap unit yang memerlukannya.

2.7.3. Uraian Proses Produksi

Proses pengolahan Tandan Buah segar menjadi crude palm oil dan inti

sebagai berikut :

2.7.3.1. Stasiun Penerimaan Buah

Stasiun ini berfungsi untuk menerima tandan buah segar yang berasal dari

kebun, melalui tahap penimbangan dan penimbunan buah di loading ramp.

Tandan Buah Segar (TBS) yang masuk ke pabrik ditimbang di jembatan timbang,

Tujuan dari penimbangan ini adalah sebagai proses control untuk mendapatkan

rendemen yang baru dan kapasitas pabrik. Tandan Buah segar (TBS) di pindahkan

ke loading ramp setelah ditimbang, Loading ramp adalah tempat penimbunan

sementara, sebelum tandan buah dimasukkan kedalam lori rebusan, sortasi

dilakukan di loading ramp untuk mengetahui mutu TBS.

Lori diisi penuh dengan buah yang akan diolah, Lori diisi berdasarkan

standard fraksi kematangan buah. Keseragaman pengisian buah dalam satu

rebusan sangat menentukan lamanya holding time dalam perebusan. Pengisian

yang baik jika lori dapat memuat tandan buah sebanyak kapasitas nominal.

Pengisian yang tidak penuh menyebabkan penurunan kapasitas olah sterilizer.

Pengisian yang terlalu penuh akan mengakibatkan pintu, maupun plat (water

plate) rusak atau buah terjatuh dalam rebusan. Lori yang telah penuh berisi buah

dimasukkan ke dalam sterilizer menggunakan capstand. Kemudian pintu sterilizer

ditutup dan dikunci menggunakan handle, sehingga kemungkinan terbuka pada

saat proses perebusan tidak terjadi.

Tujuan dari perebusan adalah untuk melunakkan buah, menurunkan kadar

air buah dan menghentikan aktivitas enzim.

Proses perebusan terdiri atas tiga puncak, Puncak I berlangsung selama 15

menit. Kran blow up ditutup dan kran pemasukan uap dibuka selama 15 menit

untuk mencapai tekanan 2,3 kg/cm2, kemudian kran steam inlet ditutup kran

pembuangan kondensat dibuka terlebih dahulu dan 1 menit kemudian kran

pembuangan kondensat dibuka terlebih dahulu dan 1 menit kemudian kran steam

blow up di buka dengan cepat untuk menurunkan tekanan menjadi 0 kg/cm2. Kran

kondensat dan kran steam out let ditutup kembali kemudian kran steam inlet

dibuka utuk puncak kedua. Puncak ke II berlangsung selama 14 menit

pengoperasian sama dengan puncak pertama tetapi tanpa pembuangan udara.

Tekanan puncak ke dua adalah 2,5 kg/cm2, Waktu yang diperlukan untuk

kran steam outlet ditutup kembali, kemudian kran steam inlet dibuka untuk

puncak ke III. Puncak ke III berlangsung selama 63 Menit

Kran steam inlet dibuka penuh untuk mencapai tekanan 3,0 kg/cm2 selama

14 menit. Puncak ke tiga ditahan selama 40-45 menit. Selama holding time

dilakukan pembuangan kondensat sebanyak 3 kali sehingga tekanan menurun

sampai 2,7 kg/cm2. Selesai holding time pembukaan kran dilakukan secara

berurutan mulai dari kran pembuangan kondensat kemudian kran steam outlet

sehingga tekanan turun menjadi 0 kg/cm2. Waktu penurunan steam 4 menit.

Setelah tekanan dalam rebusan turun hingga 0 kg/cm2. Kran control steam dibuka

untuk memastikan tekanan dalam rebusan benar-benar sudah mencapai 0 kg/cm2.

Urutan pembukaan kran dan kecepatan pembuangan steam sangat menentukan

keberhasilan pembuangan udara dalam rebusan/tandan. Pembuangan udara dalam

rebusan dilakukan sebelum puncak pertama dengan cara menutup kran steam

outlet dan tetap membuka kran air kondensat pada saat steam dimasukkan ke

rebusan. Kran air kondensat baru ditutup bila steam telah nampak keluar dari

silencer. Pembuangan udara dalam tandan terjadi pada perebusan puncak-I dan

puncak-II dengan cara melakukan kejutan (pembuangan steam) secepat mungkin.

Kejutan atau pembuangan steam yang dianggap baik dari 2,0-2,5 kg/cm2

maksimum 2 menit. Buah yang telah masak dikeluarkan dari dalam sterilizer

dengan membuka pintu rebusan secara perlahan-lahan, agar packing door lebih

aman. Setelah itu lori ditarik dengan menggunakan tali, bersamaan dengan

pemasukan buah yang akan direbus. Siklus Perebusan tandan buah segar (TBS)

15 2,3 kg/cm

2,7 kg/cm 3,0 kg/cm

Tekanan

Waktu (Menit)

29 45 90 94 100

2

2

[image:46.595.114.491.147.318.2]2

Gambar 2.2. Siklus Perebusan TBS

Buah yang telah masak dikeluarkan dari dalam sterilizer dengan membuka

pintu rebusan secara perlahan-lahan, agar packing door lebih aman. Setelah itu

lori ditarik dengan menggunakan tali, bersamaan dengan pemasukan buah yang

akan direbus.

2.7.3.3.Stasiun Penebahan Buah

Buah rebusan dari sterilizer diangkat dengan hoisting crane atau melalui

tipper dituangkan ke dalam thresher melalui hopper yang berfungsi untuk

menampung buah rebus, kemudian auto feeder akan mengatur peluncuran buah

agar tidak masuk sekaligus, Penebahan dilakukan dengan membanting buah

dalam drum berputar dengan putaran (23-25 rpm). Buah lepas akan masuk melalui

kisi-kisi dan ditampung oleh fruit elevator untuk didistribusikan ke setiap unit

digester oleh distributing conveyor. Selanjutnya tandan kosong (janjangan)

penimbunan sementara sebelum diangkut ke kebun sebagai mulsa. Janjangan

(tandan kelapa sawit) berpotensi untuk menambah hara. Kandungan hara dalam

janjangan tergolong cukup tinggi. Satu ton janjangan (tandan kelapa sawit) setara

dengan ± 3 kg urea. ‘

2.7.3.4.Pelumatan Buah

Buah yang masuk kedalam digester disebut dengan material passing to

degester (MPD), diaduk sedemikian rupa sehingga sebagian besar daging buah

sudah terlepas dari biji. Proses pengadukan dan pelumatan buah dapat

berlangsung dengan baik bila isi digester selalu dipertahankan penuh. Minyak

bebas dibiarkan keluar secara kontinu melalui lubang dasar digester.

Terhambatnya pengeluaran minyak akan menyebabkan minyak berfungsi sebagai

pelumas pisau sehingga mengurangi efektivitas pelumatan pisau digester. Suhu

massa digester harus selalu dipertahankan pada 90-95 0C.

2.7.3.5.Pengempaan Buah

Massa yang keluar dari digester diperas dalam screw press pada tekanan

cone 30-50 bar menggunakan air pengencer screw press sebanyak 9 % terhadap

TBS dengan suhu 90-950C. Untuk menurunkan viskositas minyak, penambahan

air dapat pula dilakukan di oil gutter. Kemudian dialirkan melalui oil gutter ke

stasiun pemurnian minyak. Screw press meliputi dua batang screw (ulir) yang

berputar saling berlawanan arah, bubur sawit (pulp) akan terdorong dan ditekan

strainer, dan ditampung dalam bak sebelum dipompakan ke purifier/CST.

Sedangkan ampas kempa dipecahkan menggunakan cake breaker conveyor untuk

mempermudah pemisahan biji dan serat.

2.7.3.6. Pemecahan Ampas Kempa

Ampas press masih bercampur dengan biji berbentuk gumpalan-gumpalan,

dipecahkan dan dibawa untuk dipisahkan antara ampas dan biji. Alat ini terdiri

atas pedal-pedal yang diikat pada poros yang berputar, kemiringan pedal diatur

sehingga pemecahan gumpalan-gumpalan terjadi dengan sempurna, sambil

mendorongnya pelan-pelan menuju depricarper agar penguapan air dapat

berlangsung dengan lancar.

2.7.3.7.Pemisahan Ampas dan Biji

Depricarper adalah alat untuk memisahkan ampas dan biji, serta

membersihkan biji dari sisa-sisa serabut yang masih melekat pada biji. Alat ini

terdiri atas kolam pemisah (separating column) dan drum pemolish (polishing

drum). Ampas dan biji dari conveyor pemecah ampas kempa (cake breaker

conveyor) masuk kedalam kolam isapan blower. Ampas kering (berat jenis kecil)

masuk kedalam siklon ampas kedalam conveyor bahan bakar. Sedangkan biji

yang berat jenisnya lebih besar jatuh kebawah dan dihantar oleh conveyor ke

dalam drum pemolis.

Minyak yang keluar dari screw press melalui oil gutter di alirkan ke dalam

sand tank dengan tujuan untuk mengendapkan pasir.

b Penyaringan Bahan Padat

Crude oil yang telah diencerkan dialirkan ke vibrating screen yang

berukuran 20-40 mesh untuk memisahkan bahan asing seperti pasir, serabut, dan

bahan-bahan lain yang mengandung minyak dan dapat dikembalikan ke digester.

Untuk mengetahui ketepatan penambahan air pengencer, setiap dua jam sekali

diambil sample crude oil sebelum masuk ke vibrating screen. Selanjutnya,

menggunakan hand centrifuge (electric centrifuge) dapat diketahui komposisi,

minyak, N-O-S (Non Oily Solid), dan air. Komposisi yang tepat diperoleh jika

perbandingan minyak dan sludge 1:2 (konvensional) dan jika dengan decanter

perbandingan minyak dan sludge 1:1. Minyak kasar yang telah disaring di alirkan

kedalam crude oil tank dan suhu dipertahankan 90-95 0

c. Pemisahan minyak dengan sludge settling tank / Clarifier Tank

C. selanjutnya crude oil

dipompa ke settling tank.

Fungsi settling tank adalah untuk mengendapkan sludge (minyak kotor

atau lumpur)yang terkandung dalam crude oil. Tempratur minyak dalam settling

tank harus dipertahankan 90-95 0

d. Pemurnian Minyak

C. Minyak yang berada dilapisan atas dikutip

dengan bantuan skimmer ke oil tank, sedangkan sludge yang masih mengandung

minyak dialirkan ke sludge tank. Sludge dan pasir di dasar bejana harus dibuang

Fungsi oil purifier adalah untuk memisahkan sludge yang melayang (emulsi)

dalam minyak dan mengurangi kadar air yang terkandung dalam minyak sehingga

kadar kotoran minyak produksi menjadi < 0,02 %. Suhu minyak dalam oil purifier

90-95 0

e. Pengeringan Minyak

C. Selanjutnya minyak dari oil purifier dimasukkan ke dalam vacuum oil

dryer.

Minyak dari oil purifier dengan suhu 90-95 0

f. Penimbunan Minyak Produksi

C dipompa dan ditampung

dalam float tank untuk seterusnya diisap oleh vacumm dryer. Dibawah pelampung

terpasang toper spindle untuk mengatur minyak yang disalurkan ke dalam bejanan

vacuum dryer sehingga kehampaan dalam vacuum dryer tetap terkendali (50

TORR). Selanjutnya melalui nozzle minyak akan disemburkan melalui bejana

sehingga penguapan air lebih sempurna. Untuk menjaga keseimbangan minyak

masuk dan keluar dari bejana, digunakan float valve dibagian bawah bejana.

Minyak yang terkumpul didasar bejana akan disalurkan ke pompa di lantai

bawah, selanjutnya dipompakan ke tangki timbun. Pada tangki timbun secara

priodik dilakukan pengurasan mengikuti prosedur pencucian tangki suhu

penyimpanan hendaknya 40-50 0C.

a. Sand Cyclone

Sludge dari sludge tank sebelum dimasukkan ke sludge separator

dipompakan ke sand cyclone. Ditempat ini pasir halus akan dipishkan oleh gaya

sentrifugal. Pasir halus yang berhasil dipisahkan kemudian di blow down. Sand

Cyclone berfungsi dengan baik jika perbedaan tekanan inflow dan out flow sludge

2 bar. Untuk memisahkan atau mengambil minyak yang masih terkandung pada

sludge, sludge diproses pada sludge separator.

b.. Pemisahan Lumpur

Cairan sludge yang telah melalui pre cleaner dimasukkan ke dalam sludge

separator untuk dikutip minyaknya. Akibat gaya sentrifugal minyak yang berat

jenisnya lebih kecil bergerak menuju poros dan terdorong keluar melalui

sudu-sudu (disc) ke ruang pertama tangki pisah (settling tank). Cairan dan ampas yang

memiliki berat jenis lebih berat dari minyak terdorong kebagian bowl dan keluar

melalui nozzle. Padatan yang menempel pada dinding bowl dicuci secara manual.

c. Penampung limpahan minyak (Preclaim oil tank )

Endapan-endapan dari clarifier tank, oil tank, dan sludge tank, yang di

drain setiap pagi sebelum diolah, ditampung di dalam tangki penampungan

limpah minyak. Demikian juga minyak kutipan dari bak penampung sludge (fat

fit), jika ALB (asam lemak bebas) masih memenuhi syarat.Untuk pemanasan

tangki ini dilengkapi dengan system pemanas uap injeksi. Minyak yang terapung

dibagian atas dialirkan ke clarifier tank, sedangkan lumpur pekat dibuang ke bak

penampung sludge, yaitu fat fit. Pembersihan dan pemeriksaan keseluruhan

d. Pengutipan Minyak Parit (Fat fit)

Fat fit dipergunakan untuk menampung cairan-cairan yang masih

mengandung minyak yang berasal dari air kondensat dan stasiun pemurnian

minyak. Minyak yang terkutip akan dipompa ke preclaim oil tank. Pembersihan

bak dan pemeriksaan dilakukan setiap bulan.

10. Pengolahan Biji

Stasiun pengolahan biji adalah stasiun pengolahan terakhir untuk

memperoleh inti sawit. Biji dari pemisah biji dan ampas (depericarper) dikirim ke

stasiun ini untuk diperam, dipecah, dipisahkan antara cangkang dan inti. Inti

dikeringkan sampai batas yang ditentukan, cangkang dikirim ke pusat

pembangkit tenaga uap sebagai bahan bakar.

a. Timba Biji dan Transpor Biji

Timba dan transport biji dipakai untuk mengangkut biji yang berasal dari

pemisah biji dan ampas ke silo biji. Dari silo biji ke pemecah biji (nut creaker).

Alat ini terdiri atas timba-timba yang diikatkan pada rantai, dan digerakkan oleh

electromotor dan berputar tegak (vertika).

b. Pemeraman Biji (Nut Silo)

Alat ini berfungsi sebagai tempat pemeraman biji. Biji yang telah keluar

dari depericarper perlu diperam agar lebih mudah dipecah dan kernel terpecah

dikurangi dengan cara meniupkan udara panas yang dialirkan melalui elemen

pemanas (heating treatment). Lapisan biji dalam alat umumnya terdiri atas tiga

tingkat suhu yang berbeda bagian atas 70 0C, bagian tengah 60 0C, dan bagian

bawah 50 0

c. Alat pengantar (Conveyor)

C. Pemeraman dilakukan selama 8-12 jam sampai kadar air dalam biji

mencapai ± 9 % dalam kondisi ini biji dapat dipecahkan dengan baik dan inti

mudah lepas dari cangkang.

Terdapat beberapa alat pengantar (conveyor) biji. Fungsi conveyor

mengantar biji dari silo ke timba biji, mengantar biji pecah dari saringan getar ke

kolom pemisah dan mengantar biji dari saringan ke timba biji. Hal-hal yang perlu

diperhatikan pada pengoperasiannya adalah baut harus terikat kuat, pembersihan

dan pemeriksaan menyeluruh dilakukan setiap minggu.

d. Tabung Pemisah Biji (Nut Grading Drum)

Tabung pemisah biji adalah alat pembagi biji menurut besarnya diameter

biji agar biji yang masuk kedalam setiap creaker diusahakan merata. Alat ini

berupa tabung berputar yang dilengkapi dengan lubang-lubang (perforasi).

e. Pemecah biji

Alat pemecah biji terdiri dari dua type yaitu type nut cracker dan ripple

mill. Nut cracker sebaiknya dioperasikan dengan mengatur kecepatan putar sesuai

dengan ukuran biji untuk fraksi kecil.< 13 mm -:1.400 rpm, fraksi sedang. 13 –

15 mm: 1.300 rpm dan fraksi besar >15 mm -:1.250 rpm.

Jika pemecah biji menggunakan ripple mill, magnet yang terdapat pada

nut cracker atau ripple mill dinyatakan dengan persentase biji yang dapat dipecah

terhadap umpan.

f. Pemisahan Basah atau Kering

Kernel yang masih bercampur dengan cangkang dapat dipisahkan melalui

pemisahan basah atau kering, Pemisah basah menggunakan tanah liat (clay bath)

atau air pusingan (hydrocylone) sedangkan pemisahan kering menggunakan

isapan angin. Pemisahan menggunakan tanah liat (clay bath) Cracked mixture

dipisahkan menggunakan larutan tanah liat dengan berat jenis 1,13 yaitu dengan

mencampurkan tanah liat (kaolin) dengan air. Campuran kernel dimasukkan ke

dalam bak dan massa yang memiliki berat jenis 1,13 akan turun menuju dasar

cone, kemudian dipompa ke alat penapis cangkang. selanjutnya dikirim ke shell

hopper. Sementara kernel yang mengapung karena berat jenisnya kurang dari 1,13

dialirkan melalui talang penapis dan dikirim ke kernel dryer untuk dikeringkan.

Silo inti dipakai untuk mengeringkan inti yang berasal dari hydrocylone sampai

kadar air sesuai dengan ketentuan. Pengeringan dilakukan dengan udara yang

ditiup oleh kipas melalui elemen pemanas. Suhu pemanasan pada tingkat paling

bawah sama dengan suhu udara luar, suhu ubtuk tingkat ke dua 50 0C, suhu untuk

tingkat ketiga (atas) adalah 60 0C. Inti yang sudah kering diturunkan melalui

shaking grade. Hal yang menyebabkan inti mentah adalah elemen pemanas kotor,

blower tidak dijalankan kontinu, lama pemanasan kurang, serta isian silo inti tidak

2.7.4. Mesin dan Peralatan

Mesin dan Peralatan yang digunakan di PTPN IV. Pasir Mandoge dapat

dilihat pada Tabel 2.5.

ST. Penerimaan Buah

Timbangan buah system Hibrid cpl.computer

Jumlah Tahun Merk Kapasitas Keterangan

Tunas Jaya

No

1. 1 2003 50 Ton Baik

Nama Peralatan

Timbangan buah system Hibrid cpl.computer

2. 1 2005 Cardinal 50 Ton Baik

Loading Ramp 10 Kompartment

3. 10 1999 CV. Sang Surya 150 T/Tbs Baik

Loading Ramp 10 Kompartment

4. 10 2004 CV. Simangambat 150 T/Tbs Baik

Transfer Carriage No. 1

5. 1 1999 CV. Sang Surya 60 T/Tbs

6.

Baik Transfer Carriage No. 2 1 2004 CV. Simangambat 60 T/Tbs

7.

Baik Treklier Tarik Kabel No1. 1 1999 B.U/Rep.PAM 11 Kw Sedang

8. Treklier Lori Buah Mentah No1. 1 1984 PMT 11 Kw Sedang

9. Treklier Lori Buah Mentah No2. 1 1999 MAHB 11 Kw Sedang

10. Treklier Lori Buah Mentah No3. 1 1991 GEDI 11 Kw Sedang

11. Treklier Lori Buah Mentah No4. 1 1990 PMT 11 Kw Sedang

12. Treklier Lori Kosongan 3 1984 PMT 11 Kw Sedang

II ST. Rebusan

1. Ketel Rebusan No.1 1 2004 CV. Simangambat 10 Lori Kurang

2. Ketel Rebusan No.2 1 2005 CV. Gunung Jaya 10 Lori Sedang

3. Ketel Rebusan No.3 1 2006 CV. Gunung Jaya 10 Lori Sedang

4. Ketel Rebusan No.4 1 2008 PT. Karisma Abadi 10 Lori Baik

5. Ketel Rebusan No.5 1 2007 10 Lori Baik

6. Programmer Logkal Comtrol System (PLC) 5 1998 Keystone 5 K.Reb Sedang 7. Penarik Lori Masak No.1 (Electric Capstand) 1 1994 Renold 11 Kw Sedang 8 Penarik Lori Masak No.2 (Electric Capstand) 1 1991 Mahb 11 Kw Sedang

9. Blow Down 1 2008 - Baik

10. Salincer 1 2008 - Sedang

11. Bak Hisap Air Condensate 1 2008 - Sedang

12. Lori Buah Integrated 1 2005 2,5 T.Tbs Sedang

CV Rehobot CV Rehobot CV Rehobot

PMT

13. Lori Buah Integrated 1 2006 PMT 2,5 T.Tbs Sedang

14. Lori Buah Integrated 1 2007 2,5 T.Tbs Sedang

15. Lori Buah Integrated 1 2008 PMT 2,5 T.Tbs Sedang

16. Lori Buah Integrated 1 2009 2,5 T.Tbs Sedang

PMT PMT

1. Kerangka Besi ST. Penebah 1 1981 PMT 60 Tbs/jam Sedang

2. Mono Rail Hosting Crane No.1 1 2003 PMT 33 meter Sedang

3. 1 1987 PMT 33 meter Sedang

III ST. Penebah

Mono Rail Hosting Crane No.2

4. 1 1996 PMT 33 meter Sedang

5. Hosting Crane No.1 1 1981 Demag 5 ton Sedang

6. Hosting Crane No.2 1 1990 Demag 5 ton Sedang Mono Rail Hosting Crane No.3

7. Hosting Crane No.3 1 1984 Demag 5 ton Sedang

I

Sumber Data : Kantor Dinas Teknik (KDT) PTPN IV PKS Pasir Mandoge

ST. Penebah Pengumpan Tandan No.1

Jumlah Tahun Merk Kapasitas Keterangan

PMT No

8. 1 1981

Nama Peralatan

9. 1 1984 PMT

10. 1 1990 PMT 30 t.tbs/Jam

Penebah Tandan No. 1

11 1 1998 PMT

12 1 1990

13 1 1984 PMT

14 .

Scrapper Conveyor 1 2009 Anugrah Tehnik 15

Ularan dibawah Penebah No. 1

1 1984 PMT

Sedang

16 1 1981 PMT

Sedang

17. 1 1990

Sedang

18. 1 1999

PMT

Baik

19. Timba Buah No. 1 1 1998

PMT

Kurang

1. Top Cross Fruit Conveyor 1 1984 PMT Sedang

2. 1 1981 PMT Sedang

3. 1 1984 PMT Sedang

4. 2 2009 Baik

5. 2 2009 Jaya Maju Baik

6 Digester No.1 c/w Gear Box 1 2009 Apindo 3200 liter Baik

7. 1 2008 Laju 3200 liter Baik

8. 1 2008 3200 liter Baik

9. 1

1984

3200 liter Sedang

10. 1

1984

3200 liter Sedang

11. 1

1987

3200 liter Sedang Laju Universal Steel UDW UDW 12. 1 1988

3200 liter Sedang Universal Steel

13. 2

1989

3200 liter Sedang

14. 1 1997 Sumitomo - Kurang

15.

Screw Press No. 6 c/w Gear Box

1 1997 - Sedang

Universal Steel

16.

1

12 t tbs/jam

Sedang

18. 1 1981 Stork

19. 1 1981 Universal Steel

20. 1 1989

21. 1 1989

22. 1 1984 Universal Steel

23. 1 1987 Universal Steel

Pengumpan Tandan No.2 Pengumpan Tandan No.3

30 t.tbs/Jam 30 t.tbs/Jam

30 t.tbs/Jam 18 meter III

Ularan Distribusi buah tahap 1 Ularan Distribusi buah tahap 2

30 t.tbs/Jam 30 t.tbs/Jam

Sedang Sedang Sedang

Penebah Tandan No. 2

Penebah Tandan No. 3

PMT

Sedang Kurang

Baik Kurang Ularan dibawah Penebah No. 2

Ularan dibawah Penebah No. 3

Bottom Cross Fruit Conveyor 30 t.tbs/Jam 30 t.tbs/Jam

30 t.tbs/Jam 30 t.tbs/Jam

30 t.tbs/Jam PMT

Timba Buah No. 2 Timba Buah No. 3 20. 21. 1 1 1990 1996 PMT PMT 30 t.tbs/Jam 30 t.tbs/Jam Kurang Kurang

IV ST. Kempa

30 t.tbs/Jam

30 t.tbs/Jam 30 t.tbs/Jam

Anugrah Alam 30 t.tbs/Jam 30 t.tbs/Jam

Digester No.2 c/w Gear Box Digester No.3 c/w Gear Box Digester No.4 c/w Gear Box Digester No.5 c/w Gear Box Digester No.6 c/w Gear Box Digester No.7 c/w Gear Box

Cyclo Drive Digester No. 8

Screw Press No. 2 c/w Gear Box

Screw Press No. 5 c/w Gear Box Screw Press No. 3 c/w Gear Box Screw Press No. 4 c/w Gear Box

Screw Press No. 7 c/w Gear Box 17.

Sumitomo Stork 1 1981

Screw Press No. 1 c/w Gear Box Digester No.8 c/w Gear Box

Screw Press No. 8 c/w Gear Box

UDW UDW

12 t tbs/jam 12 t tbs/jam

12 t tbs/jam 12 t tbs/jam

12 t tbs/jam 12 t tbs/jam

12 t tbs/jam

Sedang Sedang Kurang Baik Baik Sedang Baik Ularan Distribusi Buah Overflow Lyn-1

Ularan Distribusi Buah Overflow Lyn-2

Cyclo Drive Digester No. 4 dan No. 7

1981 Stork

[image:57.595.120.481.120.693.2]Sumber Data : Kantor Dinas Teknik (KDT) PTPN IV PKS Pasir Mandoge

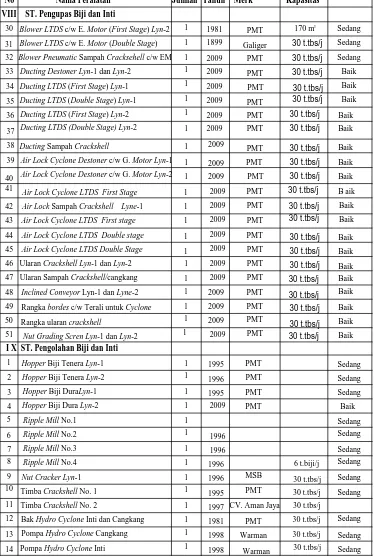

ST. Kempa

Jumlah Tahun Merk Kapasitas Keterangan No 24 1 Nama Peralatan 25 1 26 1 27 1 28 1 29 1

30 1 1981 3

31 1 1984

PMT

32 1 1981

PMT

33 1 1984

1981

PMT

Kurang

1 Tangki Minyak Mentah No.1 1

1994 PMT Kurang 5 1 1996 Sedang 6 1 1996 Sedang 7 1 1990 Sedang Sweco 8

Vibro Separator No. 1 1

1994

9

2

Separatech 10

Sludge Separator No. 1 1

Separatech 11 1 2008 Alvalaval 12 1 2008 13 1 1984 Sedang 14 1 1984 Sedang 15 1 1987 Sedang West Lake West Lake 16 1 1988 Sedang Alva Laval 17 1 1989 Sedang 18

1 1997 Separatech

19

1 1997

Alva Laval

20 1 2008 Separatech

22 2 2008 PMT 23 1 1989 PMT 24 1 2005 25 1 2005 26

2 1981 PMT

2 1984 PMT

3 m IV

Cyclo drive screw press No 7.

Kurang

Kurang Baik Kerangka besi st. kempa tahap II

Tangki Air Panas No 2

30 t.tbs/Jam 30 t.tbs/Jam

PMT Pompa Minyak Mentah No.1

2 3 1 1 1981 1999 Warman Alweiler AG 78315

Kurang Kurang

Jinsheng Vibro Separator No. 2 dan No. 3

Oil Purifier No. 1

Sludge feeding tank line 1 21

West Lake West Lake 1 2009

Sludge feeding tank line 2

Berkah Mandiri

Baik Sedang

Baik Kerangka besi st. kempa tahap I

Tangki Air Panas No 1 Cyclo drive screw press No 6. Cyclo drive screw press No5. Cyclo drive screw press No 3. Cyclo drive screw press No 2. Cyclo drive screw press No 1.

ST. Minyakan V

Tangki Minyak Mentah No.2

3 3 m 11 m 3 3 11 m

Pompa Minyak Mentah No. 2

Pompa Minyak Mentah No.3 Warman Warman

Separatech

Sedang

Sedang 4

Pompa Minyak Mentah No. 4

15 m3

3

15 m/j /j

15 m3 3

15 m/j /j

15 t.tbs

15 t.tbs /j

/j

Sludge Separator No. 2 Sludge Separator No. 3 Sludge Separator No. 4 Sludge Separator No. 5 Sludge Separator No. 6

Oil Purifier No. 2 Oil Purifier No. 3 Oil Purifier No. 4 Oil Purifier No.5 Oil Purifier No. 6

Tangki Pemisah Lyne 1 (Horizontal) Tangki Pemisah Lyne 1 (CST Vertical) Tangki Pemisah Lyne 2 (Horizontal)

Tangki Pemisah Lyne 2 (CST Vertical)

PMT 11 m

3 3 90 m 11 m 3 3 90 m Sedang Sedang Sedang Sedang Sedang Sedang Sedang Sedang Sedang Sedang 0,5 m 3 3 0,5 m l

Sumber Data : Kantor Dinas Teknik (KDT) PTPN IV PKS Pasir Mandoge

Keterangan

Sang Surya ST. Minyakan

Jumlah Tahun Merk Kapasitas No 27 2 Nama Peralatan 28 2 29 1 30 1 31 2 32 1 33 1 1981 34 1 1984 PMT 35 1 1981 PMT 36 1 1984 1981 Wefalia Kurang 39 1 1981 Celleco Kurang 43 1 1981 44 1 1984 Sedang 45 1 Kurang 46 47 48 49 50 51 Kurang 52 53 54 55 56 2 3 4 5 6 V

Desanding cyclone No. 1

Kurang

Kurang

Kurang Kurang

Saito Sep

Pompa Minyak Desanding Bassin No.1 40 41 1 2 1984 1984 Alfa Laval Herstal Kurang Kurang 1

Self Cleaning Strainer No. 2 Self Cleaning Strainer No. 1 Drab Tank Lyn 2

Drab Tank Lyn 1

Balance Hot Tower Tank No. 4

1 m 3 3 1 m PMT Warman 42 7 t/j 7 t/j 3 11 m

15 m3

/j 15 m3/j

3

11 m

Alfa Laval

1981

Self Cleaning Strainer No. 3 dan 4 10 t/j 15t/j

37 38

Desanding cyclone No. 2 Desanding cyclone No. 3 Desanding cyclone No. 4

Celleco 15 t/j 15 t/j Saito Sep 15 t/j

Pompa Desanding cyclone No. 1 11 m3 Kurang

3

20 m /j /j

Pompa Desanding cyclone No. 2 1 1981 Herstal Kurang

Balance Hot Tower Tank No. 3

Balance Hot Tower Tank No. 1 dan 2 1981 1984

1992

PMT PMT

1 m3

Kurang

Kurang

Pompa Minyak Desanding Bassin No.2

1981 Herstal Kurang

Vacuum pump No.1 2004 SIHI 14 t/j

14 t/j

7 t/j Kurang

Sedang Sedang SIHI

Alfa Laval Vacuum pump No.2

Bejana Vacuum drier No.1 1 1 1 Bejana Vacuum drier No.2

1998

1981 1984 1987 1987

Alfa Laval 7 t/j Kurang