Informasi Dokumen

- Penulis:

- Ratih Ristanti

- Pengajar:

- Dr. Ir. Purwiyatno Hariyadi, M.Sc.

- Dr. Eko Hari Purnomo, STP, M.Sc.

- Sekolah: Institut Pertanian Bogor

- Mata Pelajaran: Ilmu Pangan

- Topik: Study of Shelf Life of Pasteurized Tempe Vacuum Packed with HDPE and Aluminium Foil Packaging

- Tipe: thesis

- Tahun: 2010

- Kota: Bogor

Ringkasan Dokumen

I. PENDAHULUAN

Bagian pendahuluan tesis ini menjelaskan tentang latar belakang penelitian, rumusan masalah, tujuan, dan manfaat dari penelitian mengenai keawetan tempe pasteurisasi dalam kemasan vakum HDPE dan aluminium foil. Latar belakang menyoroti potensi tempe sebagai sumber protein nabati yang tinggi, namun mudah rusak dan memiliki umur simpan yang singkat. Penelitian ini bertujuan untuk menentukan nilai pasteurisasi yang optimal dan pengaruhnya terhadap keawetan tempe, serta memberikan informasi yang berguna bagi produsen dan industri pengolahan tempe.

II. TINJAUAN PUSTAKA

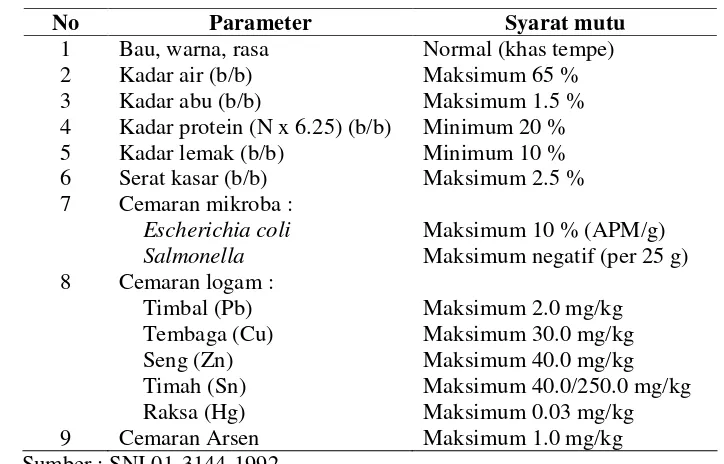

Tinjauan pustaka menyajikan informasi tentang tempe, kerusakan yang terjadi pada tempe, pengawetan, pengemasan vakum, proses pasteurisasi, penyimpanan suhu rendah, dan mikroba target. Informasi ini penting untuk memahami karakteristik tempe dan faktor-faktor yang mempengaruhi keawetannya. Penjelasan mengenai kerusakan tempe menunjukkan pentingnya pengawetan, sementara pengemasan vakum dan pasteurisasi dibahas sebagai metode efektif untuk memperpanjang umur simpan tempe.

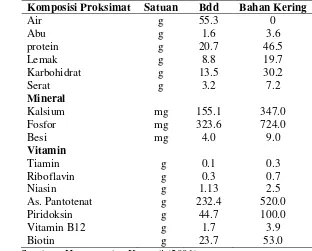

2.1 Tempe dan Manfaatnya

Tempe adalah produk pangan yang dihasilkan dari kedelai yang difermentasi dan memiliki nilai gizi yang tinggi. Tabel yang menyajikan nilai gizi tempe menunjukkan bahwa tempe kaya akan protein, serat, dan mineral, menjadikannya sebagai pilihan makanan sehat. Penjelasan tentang manfaat tempe juga mencakup potensi kesehatan bagi konsumen.

2.2 Kerusakan Tempe

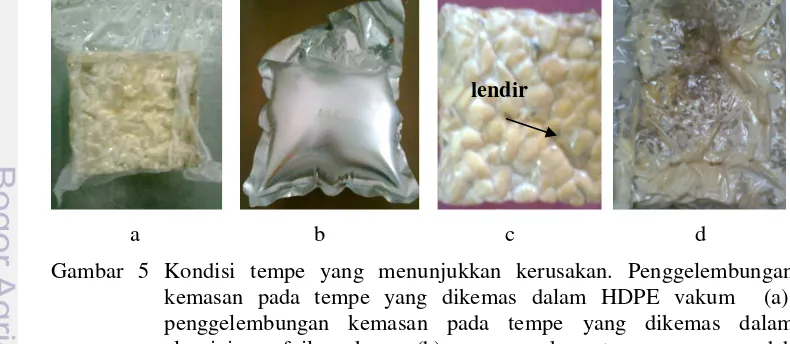

Kerusakan pada tempe disebabkan oleh proses fermentasi yang tidak terkontrol, menghasilkan amonia dan perubahan pH yang dapat menurunkan kualitas tempe. Pengetahuan tentang kerusakan ini penting untuk mengembangkan metode pengawetan yang efektif.

2.3 Pengawetan Tempe

Berbagai teknik pengawetan tempe dibahas, termasuk penyimpanan dingin, pengeringan, dan pasteurisasi. Penelitian sebelumnya menunjukkan bahwa kombinasi teknik ini dapat memperpanjang umur simpan tempe dengan meminimalkan penurunan kualitas.

2.4 Pengemasan Vakum

Pengemasan vakum berfungsi untuk mengurangi oksigen di dalam kemasan, sehingga menghambat pertumbuhan mikroba. Penjelasan tentang bahan kemasan yang digunakan, seperti HDPE dan aluminium foil, menyoroti pentingnya pemilihan kemasan yang tepat untuk menjaga kualitas tempe.

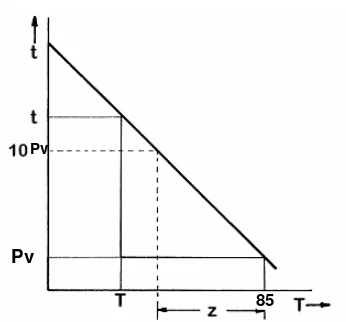

2.5 Pasteurisasi

Pasteurisasi merupakan proses pemanasan yang bertujuan untuk membunuh mikroba berbahaya dan memperpanjang umur simpan tempe. Pemahaman tentang nilai pasteurisasi dan faktor-faktor yang mempengaruhinya sangat penting untuk mencapai hasil yang optimal.

2.6 Penyimpanan Suhu Rendah

Penyimpanan pada suhu rendah dapat memperlambat proses biokimia dan pertumbuhan mikroba, sehingga memperpanjang umur simpan tempe. Pengetahuan tentang suhu penyimpanan yang tepat penting untuk menjaga kualitas tempe.

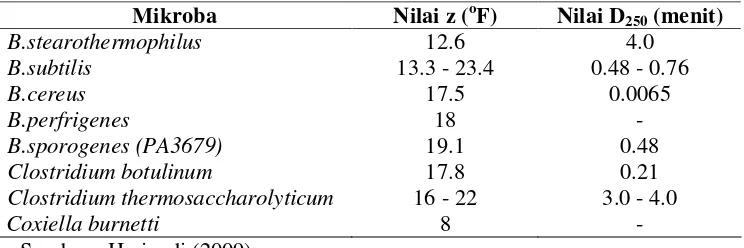

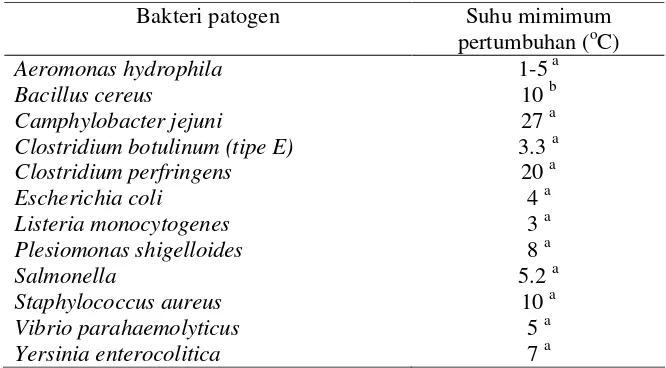

2.7 Mikroba Target

Mikroba target seperti Clostridium botulinum dibahas sebagai fokus dalam penelitian ini. Memahami karakteristik mikroba ini penting untuk menentukan kondisi pasteurisasi yang efektif.

III. BAHAN DAN METODOLOGI

Bagian ini menjelaskan lokasi penelitian, bahan dan alat yang digunakan, serta prosedur penelitian. Penelitian dilakukan di laboratorium SEAFAST Center dan Laboratorium Departemen Ilmu dan Teknologi Pangan IPB. Metode observasi digunakan untuk mengumpulkan data mengenai pengaruh nilai pasteurisasi terhadap keawetan tempe. Penentuan nilai pasteurisasi dilakukan melalui uji penetrasi panas dan evaluasi sifat fisik tempe selama penyimpanan.

3.1 Waktu dan Tempat Penelitian

Penelitian dilakukan antara bulan April hingga November 2009 di laboratorium SEAFAST Center dan Laboratorium Departemen Ilmu dan Teknologi Pangan IPB. Hal ini memberikan konteks yang jelas mengenai lokasi dan durasi penelitian.

3.2 Bahan dan Alat

Bahan yang digunakan adalah tempe komersial, kemasan HDPE, dan aluminium foil. Alat yang digunakan mencakup waterbath, thermometer, dan vacuum packer. Pemilihan bahan dan alat yang tepat sangat penting untuk mendapatkan hasil yang valid.

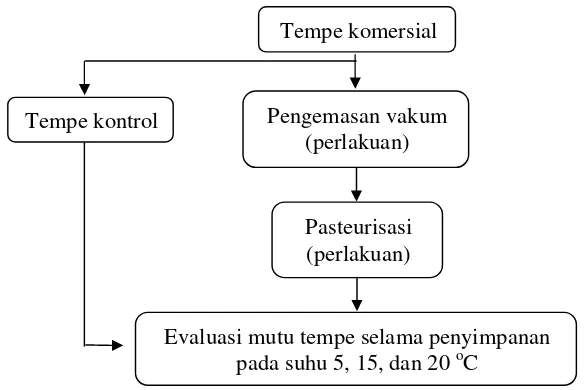

3.3 Prosedur Penelitian

Prosedur penelitian dibagi menjadi dua tahap: penentuan nilai pasteurisasi dan evaluasi sifat fisik tempe. Langkah-langkah yang diambil dalam penelitian ini dirancang untuk mengumpulkan data yang relevan dan akurat.

IV. HASIL DAN PEMBAHAN

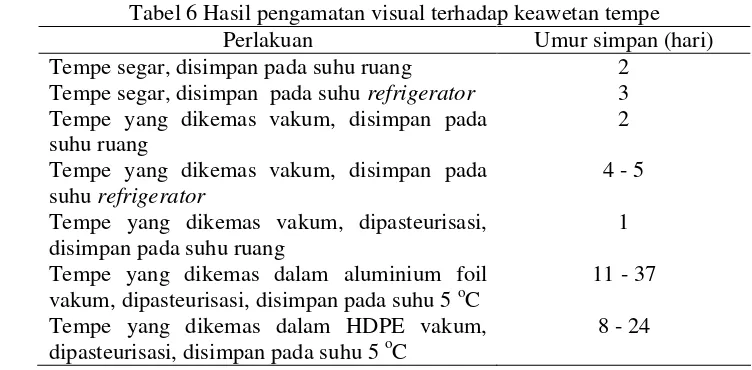

Bagian ini menyajikan hasil penelitian mengenai nilai pasteurisasi tempe, korelasi antara nilai pasteurisasi dan umur simpan, serta perubahan sifat fisik tempe selama penyimpanan. Hasil menunjukkan bahwa pasteurisasi yang optimal dapat memperpanjang umur simpan tempe dan mempertahankan kualitasnya. Pembahasan ini memberikan wawasan tentang pentingnya pengendalian proses pasteurisasi dan pengemasan dalam meningkatkan keawetan tempe.

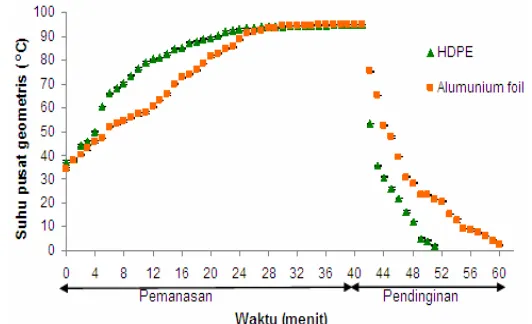

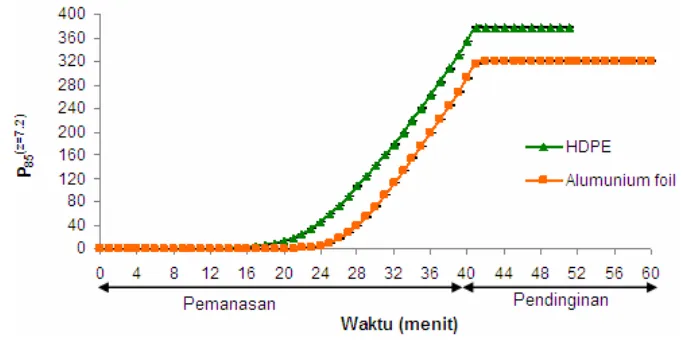

4.1 Nilai Pasteurisasi Tempe

Hasil penelitian menunjukkan bahwa nilai pasteurisasi yang optimal bervariasi tergantung pada jenis kemasan dan suhu penyimpanan. Ini menunjukkan pentingnya penyesuaian proses untuk mencapai hasil terbaik.

4.2 Korelasi Antara Nilai Pasteurisasi dan Umur Simpan Tempe

Analisis korelasi menunjukkan bahwa peningkatan nilai pasteurisasi berhubungan langsung dengan peningkatan umur simpan tempe. Temuan ini memberikan dasar ilmiah untuk praktik pengawetan tempe.

4.3 Perubahan Sifat Fisik Tempe Selama Penyimpanan

Perubahan sifat fisik seperti pH, tekstur, dan warna selama penyimpanan dianalisis. Hasil menunjukkan bahwa nilai pasteurisasi yang lebih tinggi dapat mempengaruhi kualitas fisik tempe, yang penting untuk mempertahankan daya tarik konsumen.