PRA RANCANGAN

PABRIK PEMBUATAN KUPRI SULFAT

PENTAHIDRAT DARI TEMBAGA OKSIDA DAN ASAM

SULFAT KAPASITAS 40.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh:

NIM : 100425015

FAUZI AKBAR

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa atas

rahmat dan anugerah-Nya sehiingga Penulis dapat menyelesaikan Tugas Akhir yang

berjudul “ Pra Rancangan Pabrik Pembuatan Kuprisulfat Pentahidrat dari

Tembaga Oksida dan Asam Sulfat Kapasitas 40.000 ton/tahun”. Tugas Akhir ini

disusun untuk melengkapi persyaratan mengikuti ujian sarjana di Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Selama mengerjakan Tugas Akhir ini Penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh Karena itu, dalam kesempatan ini penulis

mengucapkan terima kasih kepada:

1. Bapak Dr.Eng.Ir.Irvan, M.si, sebagai dosen pembimbing I yang telah

membimbing dan memberi masukan selama menyelesaikan Tugas Akhir ini.

2. Bapak Ir. Bambang Trisakti, M.si, sebagai dosen pembimbing II yang telah

banyak memberikan arahan selama mengerjakan Tugas Akhir ini.

3. Ibu Ir. Renita Manurung, MT, sebagai koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

4. Terima kasih buat staf pegawai Fakultas Teknik Kimia USU Medan.

5. Teristimewa buat kedua orang tua penulis yaitu Soepono Kandar dan

Monawati Tiurmaida Sinaga yang selalu memberikan motivasi, kasih sayang,

tenaga dan materi kepada penulis.

6. Teman seperjuangan Nico Sihombing sebagai partner penulis dalam

menyelesaikan Tugas Akhir ini.

7. Buat teman-teman stambuk’10 Ekstensi: Harry, Darwis, Gunawan, Adil,

Putra, Jhon Peri, Bg Icon, Ela,Wina,Zulisma,Cut, Nico.

8. Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum

Penulis menyadari bahwa Tugas Akhir ini masih terdapat kekurangan.

Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang sifatnya

membangun demi kesempurnaan pada penulisan berikutnya. Semoga Tugas

Akhir ini dapat bermamfaat bagi kita semua.

Medan, 22 Mei 2013

Penulis

INTI SARI

Kupri Sulfat Pentahidrat dibuat dari tembaga oksida dengan proses evaporasi. Kondisi operasi pembuatan Kupri Sulfat Pentahidrat adalah 80oC dengan tekanan 1 atm.

Pabrik pembuatan Kupri Sulfat Pentahidrat ini direncanakan akan berproduksi dengan kapasitas 40.000 ton/tahun. Lokasi pabrik direncanakan didaerah Kawasan Industri Medan II Sumatera Utara.

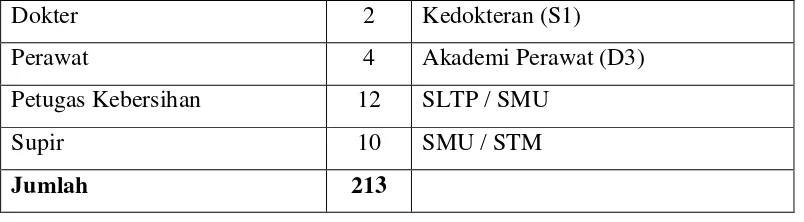

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 213 orang. Bentuk badan usaha direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah system garis.

Hal analisa ekonomi pabrik Pembuatan Kupri Sulfat Pentahidrat adalah: Modal Investasi : $ 278.604.244

Biaya produksi : $ 443.441.724 Hasil Penjualan : $ 640.000.000 Laba Bersih : $ 213.519.589

PM : 47,6%

BEP : 24,94%

ROI : 76,6%

POT : 2,3 Tahun

ROI : 40,96%

IRR : 34,24%

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi ... iv

Daftar Tabel ... ix

Daftar Gambar ... xii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Penentuan Kapasitas ... I-1

1.3 Perumusan Masalah ... I-2

1.4 Tujuan Perancangan Pabrik ... I-3

1.5 Manfaat Perancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Kegunaan Produk Kuprisulfat Pentahidrat ... II-1

2.2 Sifat-sifat Bahan Baku ... II-1

2.2.1 Asam sulfat ... II-1

2.2.1 Copper Oxide (CuO) ... II-2

2.3 Produk Utama (Kuprisulfat pentahidrat) ... II-2

2.4 Macam-macam Proses Pembuatan Kuprisulfat Pentahidrat ... II-3

2.4.1 Proses Evaporasi ... II-3

2.4.2 Proses Ekstraksi ... II-3

2.5 Seleksi Proses ... II-4

2.6 Uraian Proses ... II-4

2.6.1 Tahap Persiapan Bahan Baku ... II-5

2.6.2 Tahap Reaksi ... II-5

2.6.3 Tahap Pemisahan ... II-5

2.6.5 Tahap Penanganan Produk ... II-6

BAB III NERACA MASSA ... III-1

3.1 Tangki Pengencer H2SO4 (M-116) ... III-1

3.2 Reaktor (R-110) ... III-2

3.3 Rotary Vacuum Filter (H-121) ... III-2

3.4 Evaporator (V-120) ... III-3

3.5 Kristalizer (X-125)... III-4

3.6 Centrifuge (H-126) ... III-5

3.7 Rotary Dryer (B-130) ... III-6

3.8 Cyclone (H-136) ... III-7

BAB IV NERACA PANAS ... IV-1

4.1 Tangki Pengencer H2SO4 (M-116) ... IV-1

4.2 Heater H2SO4 (E-118) ... IV-1

4.3 Reaktor (R-110) ... IV-2

4.4 Heater (E-112) ... IV-2

4.5 Evaporator (V-120) ... IV-3

4.6 Kondensor Barometrik (E-123) ... IV-3

4.7 Kristalizer (X-125) ... IV-4

4.8 Rotary Dryer (B-130) ... IV-4

4.9 Heater Udara ... IV-5

BAB V SPESIFIKASI ALAT ... V-1

5.1 Gudang Copper Oxides (F-111) ... V-1

5.2 Belt Conveyor (J-112) ... V-1

5.3 Bin Copper Oxides (F-113) ... V-1

5.4 Storage H2SO4 60 % (F-114) ... V-2

5.5 Pompa Storage H2SO4 60 % (P-115) ... V-2

5.6 Tangki Pengencer H2SO4 (M-116) ... V-3

5.7 Pompa H2SO4 14% (P-117) ... V-3

5.8 Heater H2SO4 (E-118) ... V-4

5.9 Reaktor (R-110) ... V-5

5.10 Pompa (P-127A) ... V-7

5.12 Pompa (P-127B) ... V-7

5.13 Heater Filtrat (E-122) ... V-8

5.14 Evaporator (V-120) ... V-8

5.15 Pompa(P-127C) ... V-9

5.16 Kondensor Barometrik (E-123) ... V-9

5.17 Jet Ejector (G-124) ... V-9

5.18 Kristalizer (X-125) ... V-10

5.19 Centrifuge(H-126) ... V-10

5.20 Rotary Dryer(B-130) ... V-10

5.21 Belt Conveyor(J-131) ... V-12

5.22 Filter Udara(H-132) ... V-12

5.23 Blower(G-133) ... V-13

5.24 Heater Udara(E-134) ... V-13

5.25 Cyclone(H-136) ... V-14

5.26 Mesin Pengemas (J-138) ... V-15

5.27 Gudang Produk (F-139) ... V-15

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-4

6.2.1 Bahaya Kebakaran dan Peledakan ... VI-5

6.2.2 Bahaya Mekanik ... VI-6

6.2.3 Bahaya Terhadap Kesehatan dan Jiwa Manusia ... VI-7

6.3 Material Safety Data Sheet (MSDS) ... VI-8

6.3.1 Asam Sulfat H2SO4 ... VI-9

6.3.2 Tembaga Oksida (CuO) ... VI-9

BAB VII UTILITAS PABRIK ... VII-1

7.1 Unit Penyediaan Steam ... VII-1

7.2 Unit Penyediaan Air ... VII-5

7.2.1 Air Umpan Boiler ... VII-6

7.2.2 Air Pendingin ... VII-7

7.2.3 Air Sanitasi ... VII-7

7.3 Unit Penyediaan Tenaga Listrik ... VII-8

7.4 Unit Penyediaan Bahan Bakar ... VII-8

7.5 Unit Penyediaan Refrigerant ... VII-9

7.6 Pengolahan Limbah ... VII-9

7.7 Spesifikasi Peralatan Utilitas ... VII-9

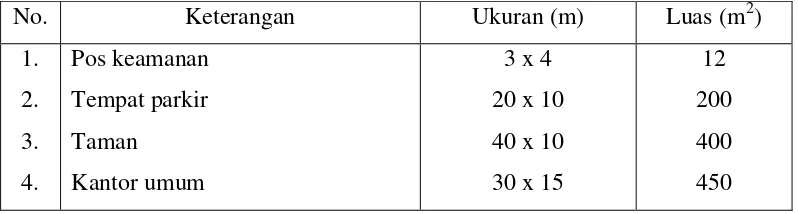

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Penentuan Lokasi Pabrik ... VIII-1

8.1.1 Faktor Utama ... VIII-1

8.1.2 Faktor Khusus ... VIII-2

8.2 Tata Letak Pabrik ... VIII-3

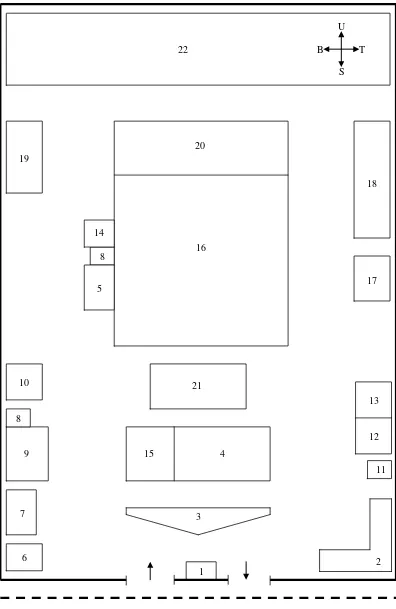

8.2.1 Tata Letak Bangunan Pabrik ... VIII-4

8.2.2 Tata Letak Peralatan Pabrik ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Bentuk Hukum Badan Usaha ... IX-1

9.2 Manajemen Perusahaan ... IX-2

9.3 Organisasi Perusahaan ... IX-2

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-4

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-4

9.4.2 Dewan Komisaris ... IX-4

9.4.3 Direktur ... IX-5

9.4.4 Sekretaris ... IX-5

9.4.5 Manajer Teknik dan Produksi ... IX-5

9.4.6 Manajer Umum dan Keuangan ... IX-5

9.4.7 Manajer R&D ... IX-5

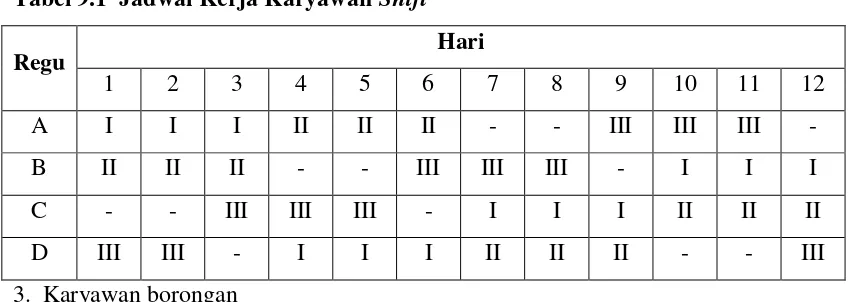

9.5 Sistem Kerja ... IX-6

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-7

9.7 Sistem Penggajian ... IX-9

9.8 Fasilitas Tenaga Kerja ... IX-11

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1 Modal Investasi Tetap ... X-1

10.2 Biaya Produksi Total ... X-4

10.2.1 Biaya Tetap ... X-4

10.2.1 Biaya Variabel ... X-4

10.3 Total Penjualan ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin (PM) ... X-5

10.6.2 Break Event Poin (BEP) ... X-6

10.6.3 Return On Investment(ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-7

10.6.5 Return on Network (RON)... X-7

10.6.6 Internal Rate of Return... X-8

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... xiii

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ... LD-1

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan Impor Kuprisulfat Pentahidrat di Indonesia ... I-2

Tabel 3.1 Neraca Massa Pada Tangki Pengencer H2SO4 ... III-1

Tabel 3.2 Neraca Massa Pada Reaktor ... III-2

Tabel 3.3 Neraca Massa Pada Rortary Vacuum Filter ... III-3

Tabel 3.4 Neraca Massa Pada Evaporator... III-4

Tabel 3.5 Neraca Massa Pada Kristalizer ... III-5

Tabel 3.6 Neraca Massa Pada Centrifuge ... III-6

Tabel 3.7 Neraca Massa Pada Rotary Dryer ... III-6

Tabel 3.8 Neraca Massa Pada Cyclone ... III-7

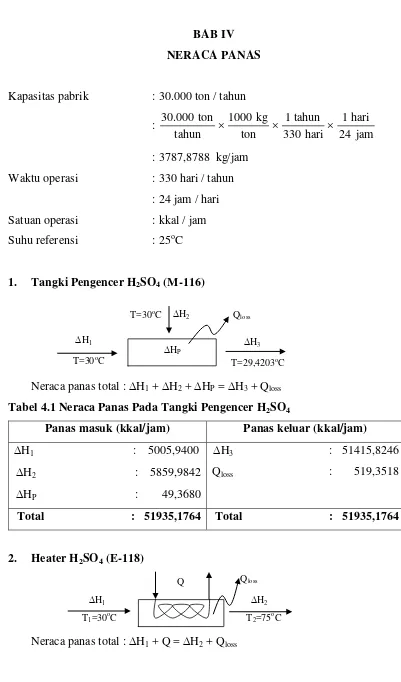

Tabel 4.1 Neraca Panas Pada Tangki Pengencer H2SO4... IV-1

Tabel 4.2 Neraca Panas Pada Heater H2SO4 ... IV-2

Tabel 4.3 Neraca Panas Pada Reaktor... IV-2

Tabel 4.4 Neraca Panas Pada Heater... IV-3

Tabel 4.5 Neraca Panas Pada Evaporator ... IV-3

Tabel 4.6 Neraca Panas Pada Kondensor Barometrik ... IV-4

Tabel 4.7 Neraca Panas Pada Kristalizer ... IV4

Tabel 4.8 Neraca Panas Pada Rotary Dryer ... IV-5

Tabel 4.9 Neraca Panas Pada Heater Udara ... IV-5

Tabel 6.1 Alat-alat Kontrol Yang Dipakai Pada Setiap Peralatan ... VI-4

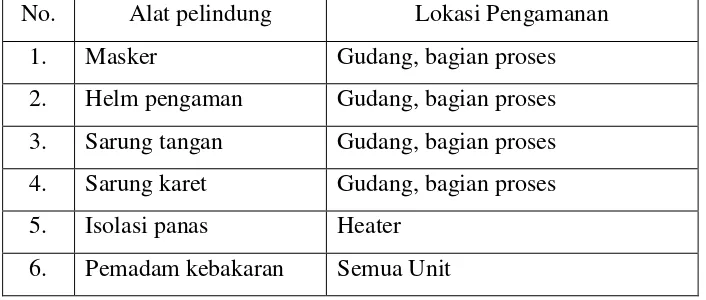

Tabel 6.2 Alat-alat keselamatan kerja pada pabrik Kuprisulfatpentahidrat ... VI-7

Tabel 8.1 Perincian Luas Tanah Bangunan Pabrik Kuprisulfat Pentahidrat ... VIII-4

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-7

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-7

Tabel 9.3 Perincian Gaji Karyawan ... IX-9

Tabel LA.1 Neraca Massa Pada Tangki Pengencer H2SO4 ... LA-2

Tabel LA.2 Neraca Massa Pada Reaktor ... LA-4

Tabel LA.3 Neraca Massa Pada Rotary Vacuum Filter ... LA-6

Tabel LA.4 Neraca Massa Pada Evaporator ... LA-7

Tabel LA.5 Neraca Massa Pada Kristalizer ... LA-9

Tabel LA.7 Neraca Massa Pada Rotary Dryer ... LA-12

Tabel LA.8 Neraca Massa Pada Cyclone ... LA-13

Tabel LB.1 Neraca Panas Pada Tangki Pengencer H2SO4 ... LB-2

Tabel LB.2 Menghitung Panas Yang Terkandung Dalam Bahan Keluar ... LB-3

Tabel LB.3 Neraca Panas Pada Heater H2SO4 ... LB-4

Tabel LB.4 Menghitung panas yang terkandung pada bahan masuk Reaktor ... LB-5

Tabel LB.5 Menghitung panas yang terkandung pada reaktan raktor ... LB-5

Tabel LB.6 Menghitung panas yang terkandung pada produk keluar reaktor ... LB-6

Tabel LB.8 Neraca Panas Pada Reaktor ... LB-7

Tabel LB.9 Menghitung panas yang terkandung pada bahan masuk Heater ... LB-7

Tabel LB.10 Menghitung panas yang terkandung pada bahan keluar Heater ... LB-8

Tabel LB.11 Neraca Massa Pada Heater ... LB-8

Tabel LB.12 Menghitung panas yang terkandung bahan masuk Evaporator ... LB-9

Tabel LB.13 Menghitung panas yang terkandung bahan keluar Evaporator .... LB-10

Tabel LB.14 Neraca Panas pada Evaporator... LB-11

Tabel LB.15 Menghitung panas yang terkandung bahan masuk Kondensor .... LB-11

Tabel LB.16 Menghitung panas yang terkandung bahan keluar Kondensor .... LB-12

Tabel LB.17 Neraca Panas pada Kondensor Barometrik ... LB-12

Tabel LB.18 Menghitung panas yang terkandung bahan masuk Kristalizer LB-13

Tabel LB.19 Menghitung panas yang terkandung bahan keluar Kristalizer ... LB-14

Tabel LB.20 Neraca Panas Pada Kristalizer ... LB-15

Tabel LB.21 Menghitung panas terkandung pada bahan masuk Rotary Dryer . LB-15

Tabel LB.22 Menghitung panas terkandung pada bahan keluar Rotary Dryer .. LB-15

Tabel LB.23 Menentukan panas yang terbawa pada Cyclone ... LB-16

Tabel LB.24 Neraca Panas pada Rotary Dryer ... LB-16

Tabel LB.25 Neraca Panas pada Heater udara ... LB-17

Tabel LD.1 Total Kebutuhan steam ... LD-2

Tabel LD.2 Total Kebutuhan Air Pendingin ... LD-6

Tabel LD.3 Total Kebutuhan air proses ... LD-7

Tabel LD.4 Total Kebutuhan air yang perlu disupply ... LD-7

Tabel LD.5 Kebutuhan listrik pada proses produksi ... LD-57

Tabel LD.7 Pemakaian listrik pada daerah pengolahan refrigerant ... LD-59

Tabel LD.8 Pemakaian listrik untuk penerangan ... LD-59

Tabel D.5.1 Total Kebutuhan refrigerant ... LD-64

Tabel LE.1 Perincian Harga Bangunan dan sarana lainnya ... LE-1

Tabel LE.2 Indeks Harga Alat pada Tahun sebelum evaluasi ... LE-3

Tabel LE.3 Harga Peralatan Proses ... LE-5

Tabel LE.4 Harga Peralatan Utilitas ... LE-6

Tabel LE.5 Biaya Sarana Transportasi ... LE-9

Tabel LE.6 Perincian Gaji Pegawai ... LE-12

Tabel LE.7 Perincian Biaya Kas ... LE-15

Tabel LE.8 Perincian Modal Kerja ... LE-16

Tabel LE.9 Perhitungan Biaya Depresiasi ... LE-17

Tabel LE.10 Data Perhitungan BEP ... LE-23

DAFTAR GAMBAR

Gambar 8.2 Tata Letak Pra rancangan pabrik kuprisulfat pentahidrat ... VIII-8

Gambar 9.1 Bagan struktur Organisasi Perusahaan Pabrik ... IX-11

BAB I

PENDAHULUAN

1.1Latar Belakang

Kupri sulfat pentahidrat adalah senyawa anorganik yang merupakan

persenyawaan antara logam Cu (tembaga) dengan asam sulfat dengan rumus kimia

CuSO4.5H2O. Kuprisulfatpentahidrat juga dikenal dengan nama blue vitriol atau

blue copper. Kuprisulfatpentahidrat merupakan suatu bahan yang penggunaannya sangat luas, khususnya dalam bidang pertanian, selain itu dalam bidang

pertambangan kuprisulfatpentahidrat digunakan sebagai aktivator flotasi biji timah,

seng dan kobalt. Permintaan terhadap produk ini meningkat dari tahun ke

tahun.(Ulmann’s, 1973)

Tetapi di Indonesia sejauh ini kuprisulfatpentahidrat belum di produksi

sehingga negara kita harus mengimpor dari negara lain. Negara yang paling banyak

mengimpor senyawa ini antara lain Taiwan, China, Italia, Korea, Singapura,

Yugoslavia, Inggris dan Thailand. Oleh karena itu pendirian pabrik

kuprisulfatpentahidrat di Indonesia perlu dipertimbangkan untuk memenuhi

kebutuhan lokal yang semakin meningkat dan mengurangi ketergantungan impor dari

negara lain. (Biro Pusat Statistik,)

Kuprisulfatpentahidrat mulai dikembangkan sejak tahun 1885 sebagai salah satu campuran bordeux mixture (sejenis fungisida) dan merupakan produk yang penting dari sejumlah produk yang lain. Kurang lebih 20 hingga 30 persen

kuprisulfatpentahidrat yang dipasarkan diproduksi dengan cara yang sederhana yakni kristalisasi liquid. (Othmer, D.P, 1979)

1.2Penentuan Kapasitas

Dalam perencanaan pendirian suatu pabrik dibutuhkan suatu prediksi

kapasitas agar produksi yang dihasilkan dapat memenuhi kebutuhan terutama

Perkiraan kapasitas pabrik dapat ditentukan dari nilai impor setiap tahun dengan

menggunakan rumus :

F = P ( 1 + i )n

Dimana : F = nilai impor tahun 2012

P = nilai impor tahun 2011

i = parameter kenaikan impor tiap tahun

n = jumlah tahun (1)

Tabel 1.1 Data Kebutuhan impor Kupri Sulfat Pentahidrat (CuSO4.5H2O) di

Indonesia

Tahun Impor Jumlah (Kg) % kenaikan

2007 19.679.905 -

2008 23.222.287 18,0

2009 36.064.212 55,3

2010 45.981.870 27,5

2011 72.789.301 58,3

Rata-rata kenaikan per 5 tahun 159,1

Rata-rata kenaikan per tahun 31,82

Dari nilai rata-rata kenaikan impor per tahun diperoleh sebesar 31,82%

F = P ( 1 + i )n

F(2012) = 72.789.301(1+0,3182)1

= 95.950.856 kg

maka dapat diprediksikan nilai impor pada tahun 2012 adalah 95.950.856 kg.

Jadi kapasitas pabrik kupri sulfat pentahidrat yang akan didirikan pada tahun 2012 diperkirakan 96.000 ton/tahun.

1.3 Perumusan Masalah

Kupri sulfat pentahidrat merupakan suatu bahan yang penggunaannya sangat

luas, khususnya dalam bidang pertanian, selain itu dalam bidang pertambangan kupri

sulfat pentahidrat digunakan sebagai aktivator flotasi biji timah, seng dan kobalt.

Permintaan terhadap produk ini meningkat dari tahun ke tahun. Tetapi di Indonesia

sejauh ini kupri sulfat pentahidrat belum di produksi sehingga negara kita harus

di Indonesiaperlu dipertimbangkan untuk memenuhi kebutuhan lokal yang semakin

meningkat dan mengurangi ketergantungan impor dari negara lain.

1.4 Tujuan perancangan pabrik

Tujuan perancangan pabrik ini bertujuan untuk menerapkan disiplin ilmu

Teknik Kimia dalam bidang perancangan, proses dan operasi Teknik Kimia sehingga

memberikan kelayakan pra rancangan pabrik yang akan didirikan.

1.5 Manfaat Perancangan Pabrik

Manfaat yang dapat diperoleh dari perancangan ini adalah tersedianya

informasi mengenai pra rancangan pabrik pembuatan kupri sulfat pentahidrat dari

tembaga dan asam sulfat. Sehingga menjadi referensi untuk pendirian suatu pabrik

BAB II

TINJAUAN PUSTAKA

2.1Kegunaan Produk Kuprisulfatpentahidrat

Kegunaan kupri sulfat pentahidrat sangat bervariasi untuk industri. Adapun kegunaannya antara lain :

- Sebagai bahan pembantu fungisida dan algisida selain itu juga digunakan sebagai

nutrisi tanah dalam pelengkap makanan.

- Dibidang pertambangan kupri sulfat pentahidrat digunakan sebagai aktivator flotasi biji timah, seng dan kobalt.

- Dalam industri tekstil digunakan sebagai mordant.

- Untuk menghilangkan senyawa sulfur organik dan gasoline pada industri

perminyakan.

- Sebagai bahan pembantu pada industri elektroplating.

2.2Sifat-sifat Bahan Baku

Sifat-sifat fisika dan kimia pada perancangan pabrik kupri sulfat pentahidrat terdiri dari bahan baku yang digunakan dan produk yang dihasilkan berupa kupri sulfat pentahidrat.

2.2.1 Asam sulfat (H2SO4)

Sifat-sifat fisika :

- wujud : viscous liquid

- warna : tidak berwarna

- titik didih : 340 0C

- berat molekul : 98,08 gram/mol

- titik lebur : 10,49 0C

- densitas : 1,834 gram/cc (pada 25 0C)

- viskositas : 23 cp (pada 25 0C)

- spesific gravity : 1,834 (pada 18 0C)

Sifat-sifat kimia :

- Asamsulfat dapat larut dalam air, alkohol dan eter

- Asamsulfat merupakan asam pengoksidasi dan bahan pendehidrasi, khususnya

terhadap senyawa organik.

- Asamsulfat merupakan asam kuat bervalensi dua dan bersifat higroskopis.

(Hawley, G, 1973) 2.2.2 Copper oxide (CuO)

Sifat-sifat fisika

- titik lebur : 1026 0C

- berat molekul : 79,57

- spesifik gravity : 6,40

- berupa padatan

- densitas : 6400,22371 kg/m3

Sifat-sifat kimia :

- larut dalam asam

- tidak larut dalam air

(Perry, R.H, 1973) 2.3Produk Utama ((Kupri sulfat pentahidrat (CuSO4.5H2O))

Sifat-sifat fisika :

- spesifik gravity : 1,5876

- berbentuk kristal

- densitas (40 0C) : 1,0332 kg/L

- berat molekul : 249,71

- titik leleh : 110 0C (-4H2O)

- titik didih : 250 0C (-5H2O)

Perry, R.H, 1973) Sifat-sifat kimia :

- larut dalam asam

- sedikit beracun

2.4 Macam-macam proses pembuatan Kupri sulfat pentahidrat

Ada 2 proses dalam pembuatan kupri sulfat pentahidrat yang terbaik secara komersial, yaitu:

1. Proses evaporasi

2. Proses ekstraksi.

Pemilihan prosesnya akan ditinjau dari masing-masing proses.

2.4.1 Proses Evaporasi

Proses evaporasi merupakan salah satu cara pembuatan kupri sulfat pentahidrat dengan menggunakan bahan baku copperoxide (CuO) dan asamsulfat (H2SO4) encer. Copper oxide dan asam sulfat dari masing-masing tangki

penampungnya dimasukkan ke dalam reaktor, sehingga terjadi reaksi sebagai

berikut:

CuO + H2SO4 CuSO4 + H2O

Suhu optimum reaksi antara 65oC sampai 100oC. Larutan CuSO4 dari reaktor

dialirkan ke tangki pengendap dan diteruskan ke filter. Selanjutnya larutan

dipekatkan dalam evaporator dan di kristalkan dalam kristaliser. Kristal yang terbentuk disaring kemudian dikeringkan dalam rotary dryer. Produk yang keluar dari rotary dryer berupa kristal kupri sulfat pentahidrat (CuSO4.5H2O).

(Keyes,1983)

2.4.2 Proses Ekstraksi

Proses ekstraksi adalah proses pembuatan kupri sulfat pentahidrat dengan menggunakan bahan baku larutan kupri alkaliammoniakal.

Reaksi yang terjadi antara larutan kupri alakaliammoniakal dengan gugus RH adalah sebagai berikut:

[Cu(NH3)4]2+ + 2 RH CuR2 + 2 NH3 + 2 NH4+

Lapisan organic tembaga ini secara kontiyu dipisahkan dari lapisan tembaga

kemudian direaksikan dengan asamsulfat sehingga terjadi reaksi sebagai berikut:

CuR2 + H2SO4 CuSO4 + 2 RH

Reaksi diatas berlangsung pada suhu 85oC. Larutan CuSO4 jenuh yang dihasilkan

selanjutnya didinginkan untuk dikristalkan menjadi CuSO4.5H2O.

2.5 Seleksi Proses

Untuk mendapatkan hasil yang terbaik maka perlu dilakukan seleksi dari

beberapa proses yang ada dengan perbandingan aspek teknis, kondisi operasi, dan

aspek ekonomi dari masing-masing proses.

Tabel 2.1 Perbandingan masing-masing proses pembuatan kupri Sulfat pentahidrat Parameter Proses Evaporasi Proses Ekstraksi

a. Aspek Teknis

Bahan baku

Jumlah peralatan

b. Kondisi Operasi

Temperatur reaktor

c. Aspek Ekonomi

Investasi

CuO

Sedikit

80oC

Sedikit

Kuprialkaliammoniakal

Banyak

85oC

Banyak

Berdasarkan uraian diatas maka dipilih proses evaporasi dengan

pertimbangan:

1. Proses operasinya lebih sederhana karena dilakukan pada temperatur rendah.

2. Jumlah peralatan yang dipakai lebih sedikit.

3. Biaya investasi yang diperlukan lebih murah karena bahan baku mudah didapat.

2.6 Uraian Proses

Proses pembuatan kupri sulfatpentahidrat ini pada prinsipnya dapat dibagi menjadi 5 tahapan proses yaitu:

1. Tahap persiapan bahan baku

2. Tahap reaksi

3. Tahap pemisahan

4. Tahap pemurnian

5. Tahap penanganan produk

Uraian proses secara lengkap sebagi berikut:

2.6.1. Tahap persiapan bahan baku

CuO dari gudang penyimpanan bahan baku masuk ke dalam tangki

penampung sementara atau bin.

b. Persiapan bahan baku H2SO4

Asam sulfat dengan kemurnian 60% dari tangki penyimpanan yang disimpan

pada suhu 30oC dan tekanan 1 atm dialirkan menuju tangki pengenceran untuk

diencerkan sampai 14%. Kemudian larutan asam sulfat 14% dialirkan dengan

menggunakan pompa sentrifugal menuju reaktor utama dengan terlebih dahulu

dipanaskan sampai suhu 75oC dengan media pemanas steam.

2.6.2. Tahap reaksi

Reaktor utama bekerja pada tekanan 1 atm dengan suhu 80oC. Reaksi yang

terjadi adalah reaksi eksotermis, maka perlu digunakan pendingin yang berfungsi

untuk menjaga suhu operasi tetap konstan. Pada reaktor digunakan pengaduk untuk

mempercepat reaksi dan homogenisasi larutan. Reaksi yang terjadi adalah:

CuO + H2SO4 CuSO4 + H2O

2.6.3 Tahap pemisahan

Hasil reaksi berupa slurry dengan suhu 80oC dialirkan ke rotary vacuum filter dengan menggunakan pompa rotary.Rotary vacuum filter berfungsi untuk memisahkan sekaligus mencuci produk utama yang berupa filtrat dan padatan (cake).

Dalam hal ini digunakan air sebagai pencuci. Padatan (cake) yang dihasilkan

kemudian dialirkan menuju Unit Pengolahan Limbah (UPL). Filtrat dari rotary vacuum filter dialirkan menuju evaporator dengan menggunakan pompa rotary yang terlebih dahulu dipanaskan dengan heater sampai suhu 65oC dengan media pemanas steam. Di dalam evaporator air yang terkandung pada larutan kuprisulfat diuapkan sehingga konsentrasi naik dari 20,3 % menjadi 45 %. Evaporator mempunyai suhu 75oC dan tekanan 0,381 atm, dimana evaporator tersebut divakumkan dengan steam jet ejector

2.6.4 Tahap pemurnian

Liquid dari evaporator dialirkan menuju kristalizer dengan menggunakan pompa rotary untuk dikristalkan dengan cara menurunkan suhu sampai 14oC. Dari

kristalizer, kristal yang terbentuk dialirkan menuju centrifuge untuk memisahkan kristal dari mother liquornya. Mother liquor yang dihasilkan dialirkan menuju Unit

diangkut menggunakan belt conveyor menuju rotary dryer untuk dikeringkan sampai 0,5 % dengan pemanas udara kering yang terlebih dahulu dipanaskan dengan heater sampai suhu 120oC dengan media pemanas steam. Keluar dari rotary dryer, Kuprisulfatpentahidrat dibawa dengan bucket elevator menuju penampung sementara. Udara bercampur debu yang keluar dari rotary dryer ditangkap dengan cyclone dan dipisahkan. Dimana produk yang terpisah dialirkan langsung ke penampung sementara

2.6.5 Tahap penanganan produk

Produk kemudian dipacking dengan alat pengepak dengan berat 50 kg dan

BAB III

NERACA MASSA

Kapasitas pabrik : 40.000 ton/tahun

: 40000 ton x 1000 kg x 1 tahun x 1 hari

tahun ton 330 hari 24 jam

: 5050,5196 kg/jam

waktu operasi : 330 hari/tahun

: 24 jam/hari

Satuan operasi : kg/jam

Basis perhitungan : 3818,2717 kg/jam

3.1Tangki pengencer H2SO4 (M-116)

Fungsi : Untuk mengencerkan larutan H2SO4 60 % menjadi larutan H2SO4 14

%

Neraca massa total :

M3 = M1 + M2

Dimana :

M1 : Massa dari tangki storage H2SO4 60 %

M2 : Massa dari Water Proses

M3 : Massa menuju Reaktor

Tabel 3.1 Neraca Massa Pada Tangki Pengencer H2SO4

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

H2SO4 60 % : 1714,3630

Dari Storage (M1)

H2O : 1142,9087

H2O : 9388,1784

Dari Water Proses (M2)

Ke Reaktor (

H2SO4 : 1714,3630

M3)

H2O : 10531,0871

TOTAL : 12245,4501 TOTAL : 12245,4501

Tangki

M1 M3

3.2Reaktor (R-110)

Fungsi : Untuk mereaksikan CuO dengan larutan H2SO4 14% menjadi CuSO4

dan H2O

Neraca massa total :

M5 = M3 + M4

Dimana :

M3 : Massa dari tangki pengencer H2SO4

M4 : Massa dari Storage CuO

M5 : Massa menuju Rotary Vacuum Filter

Tabel 3.2 Neraca Massa Pada Reaktor

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Dari Tangki Pengencer H2SO4 (

H2SO4 : 1714,3630

M3)

H2O : 10531,0871

Dari Storage CuO (

CuO : 1399,4800 M4)

Impuritis : 14,1362

Ke Rotary Vacuum Filter (

CuO : 13,9948 M5)

H2SO4 : 17,1436

CuSO4 : 2770,9704

H2O : 10842,8213

Impuritis : 14,1362

TOTAL : 13659,0663 TOTAL : 13659,0663

3.3Rotary Vacuum Filter (H-121)

Fungsi : Untuk mencuci dan memisahkan cake dari filtratnya Reaktor

M3 M5

M4

RVF

M5 M8

Neraca massa total :

M7 = (M5 + M6) – M8

Dimana :

M5 : Massa dari tangki reaktor

M6 : Massa dari Water Proses

M7 : Massa menuju Evaporator

M8 : Massa menuju Unit Pengolahan Limbah

Tabel 3.3 Neraca Massa Pada Rotary Vacuum Filter

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Dari tangki reaktor (

H2SO4 : 17,1436

M5)

CuO : 13,9948

CuSO4 : 2770,9704

H2O : 10842,8213

Impuritis : 14,1362

13659,0663

Dari Water Proses (

H2O :

25,3197

M6)

Ke Evaporator (M7

H2SO4 : 16,9722

)

CuO : 0,1399

CuSO4 : 2743,2607

H2O : 10759,4578

Impuritis : 0,1414

13519,9720

Ke Unit Pengolahan Limbah (M8

H2SO4 : 0,1714

)

CuO : 13,8549

CuSO4 : 27,7097

H2O : 108,68214

Impuritis : 13,9948

Jumlah 164,3842

TOTAL : 13684,3842 TOTAL : 13684,3842

3.4Evaporator (V-120)

Fungsi : Untuk memekatkan konsentrasi larutan CuSO4 dari 20,3 % menjadi 45

%

Evaporator

M7 M10

Neraca massa total :

M10 = M7 – M9

Dimana :

M7 : Massa dari Rotary Vacuum Filter

M9 : Massa menuju Kondensor

M10 : Massa menuju Kristalizer

Tabel 3.4 Neraca Massa Pada Evaporator

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Dari Rotary Vacuum Filter (M7

H2SO4 :

16,9722

)

CuO :

0,1399

CuSO4 :

2743,2607

H2O :

10759,4578

Impuritis :

0,1414

Ke Kondensor (

H2O(g) : 4841,7560

M9)

Ke Kristalizer (M10)

H2SO4 : 16,9722

CuO : 0,1399

CuSO4 : 2743,2607

H2O(l) : 5917,7018

Impuritis : 0,1414

8678,2160

TOTAL : 13519,9720 TOTAL : 13519,9720

3.5Kristaliser (X-125)

Fungsi : Untuk mengkristalkan CuSO4 yang keluar dari evaporator menjadi

CuSO4.5H2O

Neraca massa total :

M11 = M10

Kristalizer

Dimana :

M10 : Massa dari Evaporator

M11 : Massa menuju Centrifuge

Tabel 3.5 Neraca Massa Pada Kristalizer

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuO : 0,1399 Dari Evaporator (M10)

H2SO4 : 16,9722

CuSO4 : 2743,2607

H2O(l) : 5917,7018

Impuritis : 0,1414

Ke Centrifuge (

CuSO4.5 H2O : 3722,8065

M11)

CuO : 0,1399

H2SO4 : 16,9722

CuSO4 : 513,5384

H2O : 4734,6176

Impuritis : 0,1414

TOTAL : 8678,2160 TOTAL : 8678,2160

3.6Centrifuge (H-126)

Fungsi : Untuk memisahkan Kristal CuSO4.5H2O dari mother liquor (larutan

induk)

Neraca massa total :

M14 = (M12 + M11) – M13

Dimana :

M11 : Massa dari Kristalizer

M12 : Massa dari Water Proses

M13 : Massa menuju Unit Pengolahan limbah

M14 : Massa menuju Rotary Dryer

Centrifuge

M11 M14

M12

Tabel 3.6 Neraca Massa Pada Centrifuge

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Dari Kristalizer (

CuSO4.5 H2O : 3772,8065

M11)

CuO : 0,1399

H2SO4 : 16,9722

CuSO4 : 513,5384

H2O : 4374,6176

Impuritis : 0,1414

8678,2160

H2O : 150,9123

Dari Water Proses (M12)

Ke Unit Pengolahan Limbah (

CuO : 0,1399 M13)

H2SO4 : 16,9722

CuSO4 : 513,5384

H2O : 4336,8895

Impuritis : 0,1414

4867,6815

Ke Rotary Dryer (

CuSO4.5 H2O : 3772,8065

M14)

H2O : 188,6403

3961,4468

TOTAL : 8829,1283 TOTAL : 8829,1283

3.7Rotary Dryer (B-130)

Fungsi : Untuk mengurangi kadar air yang terkandung dalam CuSO4.5 H2O

Neraca massa total :

M16 = M14 – M15

Dimana :

M14 : Massa dari Centrifuge

M15 : Massa menuju Cyclone

M16 : Massa menuju Bin

Tabel 3.7 Neraca Massa Pada Rotary Dryer

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuSO4.5 H2O : 3772,8065

Dari Centrifuge (M14)

H2O : 188,6403

CuSO4.5 H2O : 377,2806

Ke Cyclone (M15)

H2O : 1,8864

Rotary Dryer

M14 M16

3961,4468

Udara : 1007,0983

379,1617

H2O(g) : 169,7763

Udara : 1007,0983

CuSO4.5 H2O : 3395,5258

Ke pengepakan (M16)

H2O : 16,9776

3412,5035

TOTAL : 4968,5451 TOTAL : 4968,5451

3.8Cyclone (H-136)

Fungsi : Untuk menyaring udara dari kristal CuSO4.5 H2O yang terikut

Neraca massa total :

M18 = M15 – M17

Dimana :

M15 : Massa dari Rotary Dryer

M17 : Massa hilang bersama udara

M18 : Massa menuju Bin

Tabel 3.8 Neraca Massa Pada Cyclone

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

CuSO4.5 H2O : 377,2806

Dari Rotary Dryer (M15)

H2O : 1,8864

379,1671

Udara : 1007,0983

CuSO4.5 H2O : 3,7728

Hilang bersama udara (M17)

H2O : 0,0189

3,7917

Udara :1007,0983

CuSO4.5 H2O : 373,5078

Ke Bin (M18)

Cyclone M15

H2O : 1,8675

46,9219

TOTAL : 1386,2654 TOTAL : 1386,2654

Persen Kemurnian produk

=

(3395,5258+373,2806 )(3412 ,5035 +375,3754 )

x

100%BAB IV

NERACA PANAS

Kapasitas pabrik : 30.000 ton / tahun

:

jam 24

hari 1 hari 330

tahun 1 ton

kg 1000 tahun

ton

30.000 × × ×

: 3787,8788 kg/jam

Waktu operasi : 330 hari / tahun

: 24 jam / hari

Satuan operasi : kkal / jam

Suhu referensi : 25oC

1. Tangki Pengencer H2SO4 (M-116)

Neraca panas total : ∆H1 + ∆H2 + ∆HP = ∆H3 + Qloss

Tabel 4.1 Neraca Panas Pada Tangki Pengencer H2SO4

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 5005,9400

∆H2 : 5859,9842

∆HP : 49,3680

∆H3 : 51415,8246

Qloss : 519,3518

Total : 51935,1764 Total : 51935,1764

2. Heater H2SO4 (E-118)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss ∆HP

Qloss ∆H3 ∆H2

∆H1

T=30oC

T=30oC T=29,4203o

C

Q ∆H1

T1=30oC

Tabel 4.2 Neraca Panas Pada Heater H2SO4

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 51415,8246

Q : 562557,4374

∆H2 : 607833,5294

Qloss : 6139,7326

Total : 613973,2620 Total : 613973,2620

3. Reaktor (R-110)

Neraca panas total : ∆H1 + ∆H2 + ∆H4 + ∆HR = ∆H3 + ∆H5 +Qloss

Tabel 4.3 Neraca Panas Pada Reaktor

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 528822,2972

∆H2 : 607833,5294

∆HR : 557807,7445

∆H3 : 622542,2991

Qserap : 1054976,6184

Qloss : 16944,6355

Total : 1694463,5531 Total : 1694463,5531

4. Heater (E-122)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss

Tabel 4.4 Neraca Panas Pada Heater

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 56156,4376

Q : 397135,8698

∆H2 : 448759,3844

Qloss : 4532,9231

Total : 4523292,3075 Total : 4523292,3075 ∆HR

∆H1

∆H4

∆H3

∆H5 ∆H2

T=30oC

T=-40oC T=10oC

T=75oC Qloss

Q ∆H1

T1=45oC

5. Evaporator (V-120)

Neraca Panas Total.

Qloss Q 2 3

1+ =∆Η +∆Η +

∆Η

Tabel 4.5 Neraca Panas Pada Evaporator

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 448759,3844

Q : 2344008,4198

∆H3 : 318156,3999

∆H2 : 2446683,7263

Qloss : 27927,6780

Total : 2792767,8042 Total : 2792767,8042

6. Kondensor Barometrik (E-123)

Neraca panas total : ∆H1 + ∆H3 = ∆H2 + ∆H4

Tabel 4.6 Neraca Panas Pada Kondensor Barometrik

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 242789,8546

∆H3 : 40464,9758

∆H2 : 121394,9273

∆H4 : 161859,9031

Total : 283254,8304 Total : 283254,8304

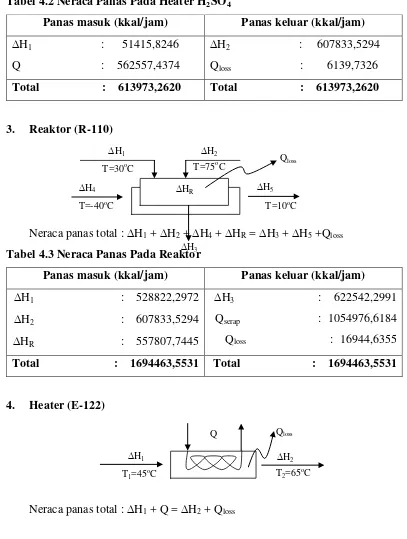

7. Kristalizer (X-125)

∆H1 ∆H2

∆H3 Q

Qloss

T1=65oC T1=75oC

∆H1 T1=75oC

∆H2 T2=50oC ∆H3

∆H4 T2=30oC

T4=45oC

Qserap

Neraca panas total : ∆H1 = ∆H2 + Qserap

Tabel 4.7 Neraca Panas Pada Kristalizer

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 318156,3999 ∆H2 : -64369,6612

Qserap : 382526,0611

Total : 318156,3999 Total : 318156,3999

8. Rotary Dryer (B-130)

Neraca panas total : ∆H1 + ∆H4 = ∆H2 + ∆H3 + Qloss

Tabel 4.8 Neraca Panas Pada Rotary Dryer

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 6029,7935

∆H4 : 66234,4341

∆H2 : 55927,2623

∆H3 : 6214,1395

Qloss : 10122,8259

Total : 72264,2277 Total : 72264,2277

9. Heater Udara (E-134)

Neraca panas total : ∆H1 + Q = ∆H2 + Qloss

Tabel 4.9 Neraca Panas Pada Heater Udara

Panas masuk (kkal/jam) Panas keluar (kkal/jam)

∆H1 : 1258,8729

Q : 25139,3009

∆H2 : 24875,3280

Qloss : 1522,8458

Total : 26398,1738 Total : 26398,1738 ∆H1

T1=30oC

∆H2 T2=85oC ∆H3

∆H4 T3=85oC

T4=120oC

Qloss

Q ∆H1

T1=30oC

BAB V

SPESIFIKASI PERALATAN

1. GUDANG COPPER OXIDES (F-111)

Nama : Gudang Copper Oxides

Kapasitas : 1621,4776 ft3

Ukuran : Panjang = 157,48 in

Lebar = 78,74 in

Tinggi = 236,22 in

Jumlah : 1 buah

2. BELT CONVEYOR (J-112)

Fungsi : Memindahkan copper oxides dari gudang ke bin

Nama : Belt Conveyor

Type : Flat belt 20° idler

Dimensi : Panjang (L) = 14 ft

Lebar = 3,3 ft

Kecepatan : 100 ft/menit

Power motor : 2 HP

Bahan : Reinforced rubber

Jumlah : 1 buah

3. BIN COPPER OXIDES (F-113)

Fungsi : Untuk menampung copper oxides sebelum masuk reaktor

Nama alat : Bin Copper Oxides

Type : silinder tegak dengan tutup bawah berbentuk conis dengan

sudut puncak 60°

Kapasitas : 1,2065 ft3

Dimensi : Diameter dalam (di) = 23,625in

Tebal tutup bawah (thb) = 3/16 in

Tebal Silinder (ts) = 3/16 in

Tinggi bin (H) = 4,3087 ft = 51,7044 in

Bahan Konstruksi : Carbon steel SA 240 Grade M Type 316

Jumlah : 1 buah

4. STORAGE H2SO4 60% (F-114)

Spesifikasi Peralatan :

Fungsi : Menyimpan dan tempat persediaan H2SO4 selama

7 hari

Tipe : Tangki berbentuk silinder tegak dengan tutup atas

berbentuk standard dished head dan tutup bawah

berbentuk plate datar.

Bahan konstruksi : Stainless Steel, SA-240, grade M, tipe 316

Volume tangki : 8534,0979 ft3

Diameter dalam (di) : 227,625 in

Diamater luar (do) : 228 in

Tebal silinder (ts) : 3/16 in

Tinggi silinder (Ls) : 304,7988 in

Tebal tutup atas (tha) : 3/16 in

Tinggi tutup atas (ha) : 38,4686 in

Tinggi Storage (H) : 343,2674 in

Jumlah : 1 buah

5. POMPA STORAGE H2SO4 60% (L-115)

Spesifikasi peralatan :

Nama : Pompa

Type : Centrifugal pump

Daya pompa : 3 Hp

Kapasitas : 7,4883 gpm

Bahan : Carbon steel

6. TANGKI PENGENCER LARUTAN H2SO4 (M-116)

Spesifikasi peralatan :

Nama : Tangki pengencer larutan H2SO4

Jenis : Silinder tegak dengan tutup bawah berbentuk standart

dished, tutup atas berbentuk standart dished dan

dilengkapi pengaduk

Dimensi vessel :

Diameter luar (do) = 84 in

Diameter dalam (di) = 83,625 in

Tebal silinder (ts) = 3/16 in

Tebal tutup atas (tha) = 3/16 in

Tebal tutup bawah (thb) = 3/16 in

Tinggi tutup atas (ha) = 14,1326 in

Tinggi tutup bawah (hb) = 14,1326 in

Tinggi tangki (H) = 137,2144 in

Bahan : Stainless steel SA 240 Grade M Type 316

Jumlah : 1 buah

Jenis pengaduk: axial turbine with 6 blades at 45° angle

Dimensi pengaduk :

Diameter impeller (Di) = 27,875 in

Tinggi Impeller dari dasar tangki (Zi) = 22,3 in

Panjang Impeler (L) = 9,291 in

Lebar Impeler (W) = 4,7387 in

Jumlah : 3 buah

Bahan : Carbon steel, SA 240 grade M type 316

7. POMPA H2S04 14% (P-117)

Nama : Pompa

Type : Centrifugal pump

Daya pompa : 6 Hp

Bahan : Carbon steel

Jumlah : 1 buah

8. HEATER H2SO4 (E-118)

Spesifikasi alat :

Nama alat : Heater

Fungsi : memanaskan larutan H2SO4 14 % sebelum masuk

reaktor

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Kapasitas : 26996,3335 lb/jam

Steam yang digunakan : 2455,5282 lb/jam

Ukuran DPHE : 2 1/2 in x 1 1/4 in

Luasan aliran di annulus (aan) = 2,63 in2

Bagian annulus :

Diameter perpindahan panas (de) = 2,02 in

Diameter penurunan tekanan (de’) = 0,81 in

Luasan aliran di pipa (ap) = 1,50 in2

Bagian pipa :

Diameter dalam (di) = 1,380 in

Diameter luar (do) = 1,66 in

Luas permukaan luar per panjang (a”) = 0,435 ft2/ft

Jumlah : 1 buah

9. REAKTOR (R-110)

Nama alat : Reaktor R-110

Fungsi : untuk mereaksikan copper oxides dengan asam sulfat membentuk

kuprisulfat

Type : Bejana tegak berpengaduk dengan bagian badan berbentuk silinder,

tutup atas berbentuk standard dishead dan tutup bawah berbentuk

Kondisi operasi :

- Tekanan = 1atm

- Temperatur = 80 oC

Dimensi alat :

a. Silinder

- Bahan : HAS SA–240 grade M type 316

- Diameter luar silinder : 180 in

- Diameter dalam silinder : 179 in

- Tinggi silinder : 2429,0217 in

- Tinggi tutup atas : 34,3114 in

- Tinggi tutup bawah : 54,6743 in

- Tebal silinder : 0,5 in

- Tebal tutup atas : 1 in

- Tebal tutup bawah : 2 in

b. Pengaduk

Digunakan pengaduk jenis aksial dengan 4 blade pada 45o angle

Bahan konstruksi impeller dari High Aloy Steel SA–240 grade M type 316

Bahan konstruksi poros pengaduk Hot Rolled SAE 1020

Ukuran :

- Diameter poros pengaduk : 5,09 in

- Panjang pengaduk : 193,2 ft in

- Daya pengaduk : 296 hp

- Jumlah pengaduk : 13 buah

c. Jacket pendingin

- Bahan : HAS SA–240 grade M type 316

- Diameter luar jacket : 240 in

- Diameter dalam jacket : 66 in

- Tebal jacket : 1/4 in

d. Nozzle

Diameter nozzle CuO : 0,5 in

Diameter nozzle H2SO4 : 3 in

Diameter nozzle braine : 1,5 in

Diameter man hole : 20 in

Diameter nozzle produk : 2 in

e. Leg support

- Jenis : I-beam

- Ukuran penyangga : 24 x 7 in

- Berat penyangga : 79,9 lbs

- A = 23,33 in2

- h = 24 in

- b = 7 in

- I1-1 = 2087,2 in4

- r1-1 = 9,46 in

- Jumlah : 4 buah

f. Flange

Bahan :High Alloy Steel SA 240 Grade O Type 405

Tensile : 60.000 psi

All.Stress : 15.000 psi

Tebal flange : 3,0765 in

g. Base plate

- Bahan konstruksi : Carbon steel

- Tebal base plate : 1,6187 in

- Ukuran : 12 x 12 in

- Jumlah baut : 4 buah

h. Pondasi

- Bahan : Cement sand & Gravel

- Ukuran atas : (22 x 22) in

- Ukuran bawah : (23 x 23) in

10.POMPA (L-127 A)

Fungsi : Untukmemompa slurry dari reaktor ke rotary

vacum filter

Nama : Pompa

Type : Rotary pump

Daya pompa : 23 Hp

Kapasitas : 59,6623 gpm

Bahan : Carbon steel

Jumlah : 1 buah

11.ROTARY VACUUM FILTER (H-121)

Fungsi : untuk memisahkan cake dari filtrat

Nama alat : Rotary Vacuum Filter

Type : Rotary drum vacuum filter

Volume bahan yang diputar : 0,0040 ft3/jam

Luas Cake : 0,1924 ft2

Diameter Drum (D) : 3,2808 ft = 39,37 in

Daya Total : 1 Hp

Jumlah : 1 buah

12.POMPA (P-127 B)

Fungsi : Untukmemompa filtrat dari rotary vacuum filter

ke evaporator

Type : Rotary pump

Daya pompa : 21 Hp

Kapasitas : 59,054 gpm

Bahan : Carbon steel

13.HEATER FILTRAT (E-122)

Nama alat : Heater

Fungsi : memanaskan filtrat sebelum masuk evaporator

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Kapasitas : 29805,9347 lb/jam

Steam yang digunakan: 786,2857 lb/jam

Ukuran DPHE : 2 1/2 in x 1 1/4 in

Luasan aliran di annulus (aan) = 2,63 in2

Bagian annulus :

Diameter perpindahan panas (de) = 2,02 in

Diameter penurunan tekanan (de’) = 0,81 in

Luasan aliran di pipa (ap) = 1,50 in2

Bagian pipa :

Diameter dalam (di) = 1,380 in

Diameter luar (do) = 1,66 in

Luas permukaan luar per panjang (a”) = 0,435 ft2/ft

Jumlah : 1 buah

14. EVAPORATOR (V – 120)

Nama : Single Effect Evaporator

Fungsi : Menguapkan air pada larutan CuSO4 Bahan : Stainless stell SA-240 grade M type 316

Diameter :

Diameter Luar (Do) = 78 in

Diamaeter Dalam (Di) = 77,5 in

Tebal :

Tebal Tutup Atas (tha) = 3/16 in

Tebal Tutup Bawah (thb) = 4/16 in = ¼ in Tebal Silinder (ts) = 4/16 in = ¼ in Tinggi evaporator (H) : 482,1789 in

Jumlah evaporator : 1 buah

15. POMPA (P-127 C)

Fungsi : Untukmemompa liquid dari evaporator ke

kristalizer

Type : Rotary pump

Daya pompa : 10 Hp

Kapasitas : 37,9064 gpm

Bahan : Carbon steel

Jumlah : 1 buah

16. BAROMETRIC CONDENSOR (E – 123)

Fungsi : Untuk mengembunkan uap air dari evaporator dengan

menggunakan air injeksi secara kontak langsung

Bahan : Carbon stell SA-240 grade M type 316

Diameter :

Diameter Luar (Do) = 84 in

Diameter Dalam (Di) = 83,6250 in

Tebal :

Tebal Tutup Atas (tha) = 3/16 in Tebal Tutup Bawah (thb) = 3/16 in Tebal Silinder (ts) = 3/16 in

Jumlah Barometric kondensor : 1 buah

17. JET EJECTOR (G-124)

Fungsi : Untuk memvakumkan evaporator

Bahan : Carbon stell SA-240 grade M type 316

Pa/Pob : 2,6153

Pob/Poa : 0,0813

Po/Pob : 5

Steam yang dipakai : 2,9012 kg/jam

Jumlah Jet Ejector : 1 buah

18. KRISTALIZER (X-125)

Fungsi : Untuk mengkristalkan CuSO4.5H2O Type : Swenson Walker

Diameter (D) : 5 ft

Panjang (L) : 106,0715 ft

Jumlah Kristalizer : 1 buah

19. CENTRIFUGE (H-126)

Nama : Centrifuge

Fungsi : Untuk memisahkan Kristal CuSO4.5H2O

dengan mother liquor

Type : Centrifugal basket centrifuge

Bahan Konstruksi : Carbon Steel SA-240 grade M Type 316

Diameter centrifuge (D) : 4,5 ft

Tinggi centrifuge (H) : 3,5 ft

Putaran : 1000 rpm

Power : 26,4 Hp

Jumlah : 1 buah

20. ROTARY DRYER (B-130)

Nama Alat : Rotary Dryer (B-130)

Tipe : Single Shell Direct Heat Rotary Dryer

Fungsi : Mengeringkan kristal CuSO4.5 H2O

Prinsip Kerja

Rotary dryer merupakan alat pengering yang terdiri dari sebuah silinder

horizontal dengan kemiringan tertentu. Putaran pada silinder disebabkan oleh kerja

pada hopper yang berada pada bagian silinder yang lebih tinggi, dan produk keluar

pada ujung yang lain.

Perancangan alat utama Single Shell Direct Heat Rotary ini memiliki

spesifikasi sebagai berikut :

• Mengurangi kandungan air dari 4,8 % menjadi 0,5 %

• Media pemanas yang digunakan adalah udara kering, masuk dari ujung yang lebih rendah sehingga akan berkontak langsung dengan bahan baku secara

berlawanan arah dan diharapkan efisiensi panas yang diperoleh lebih besar.

DIMENSI ALAT :

a. Silinder (Shell)

Jenis : silinder horisontal

Diameter : 6,5616 ft

Panjang : 34,8779

Tebal : 3/16 in

Kecepatan putar : 3,8828 rpm

Waktu tinggal : 0,5 jam

Tenaga putar : 9 Hp

Bahan konstruksi : High alloy steel SA-240 Grade O tipe 405

Jumlah : 1 buah

b. Corong Pemasukan (Hopper)

Bentuk : kerucut terpancung

Diameter luar : 2 ft in

Diameter dalam : 0,5 in

Tinggi : 1,5026 ft

Jumlah : 1 buah

c. Sudu – sudu (Flight)

Jenis : flight 90o lip flight

Jarak antar flight : 5,5833 ft

Tinggi : 0,5648 ft

Jumlah : 7 buah

d. Roda Gigi (Gear)

Diameter : 2,02 ft

Kecepatan putar : 38,5076 rpm

Bahan konstruksi : cast iron

Safe strenght : 12060,3968 lb

Pitch line velocity : 243,8429 ft/menit

Daya motor : 90 Hp

e. Gigi Penggerak (Pinion)

Jumlah gigi : 38 buah

Diameter : 24,2 in

Bahan konstruksi : cast iron

Safe strength : 10620,5396 lb

Pitch line velocity : 243,8429 ft/menit

Daya motor : 79 Hp

21. BELT CONVEYOR (J-131)

Nama : Belt Conveyor

Fungsi : Untuk mengangkut produk dari centrifuge

ke Rotary Dryer

Type : Flat belt 20° idler

Bahan Konstruksi : reinforced rubber

Panjang (L) : 32 ft = 384 in

Lebar : 3,3 ft = 39,6 in

Kecepatan : 100 ft/menit

Power motor : 2 Hp

Jumlah : 1 buah

22. FILTER UDARA (H-132)

Nama : Filter udara

Fungsi : Menyaring debu yang terdapat dalam udara

Type : Dry filter

Bahan Konstruksi : Carbon Steel SA-135 grade M

Rate volume udara : 507,9072 ft3/menit

Ukuran : (24 x 24) ft

Jumlah : 1 buah

23. BLOWER (G-133)

Nama : Blower

Fungsi : Menghembuskan udara menuju Rotary Dryer

Type : Centrifugal blower

Bahan Konstruksi : Carbon Steel SA-240 grade M Type 316

Power motor : 2 Hp

Jumlah : 1 buah

24. HEATER UDARA (E-134)

Nama : Heater

Fungsi : Memanaskan udara sebelum masuk Rotary

Dryer

Type : Shell and tube 1-2

Bahan Konstruksi : Carbon Steel SA-240 grade M Type 316

Jumlah : 1 buah

Kapasitas : 2220,2489 lb/jam

Steam yang digunakan : 103,0314 lb/jam

Bagian Shell : IDS = 8

n’ = 1

B = 8

de = 0,73 in

Bagian tube : do = ¾ in

di = 0,62 in

a’ = 0,3020 in2

a’’ = 0,1963 ft2/ft

l = 16 ft

n = 2

C’ = 0,25 in

Nt standar = 30 buah

Susunan = segitiga

BWG = 16

Jumlah : 1 buah

25. BUCKET ELEVATOR (J-135)

Nama : Bucket Elevator

Fungsi : Untuk memindahkan produk dari Rotary Dryer

ke gudang produk

Type : Sentrifugal Discharge bucket on belt conveyor

Bahan Konstruksi : Carbon Steel

Jumlah : 1 buah

Daya motor : 2 Hp

Kapasitas : 1128,4809 lb/jam

Kecepatan Bucket Elevator : 8,3332 ft/menit

Jumlah : 1 buah

26. CYCLONE (H-136)

Nama : Cyclone

Fungsi : Untuk memisahkan debu atau partikel

CuSO4.5H2O yang terikut udara dari Rotary Dryer Type : Duclone collector

Bahan Konstruksi : Carbon Steel 240 grade M type 316

Jumlah : 1 buah

Dimensi : Dc = 1,4191 ft

De = 0,7095 ft

Hc = 0,7095 ft

Lc = 2,8382 ft

Sc = 0,1774 ft

27. MESIN PENGEMAS (J-138)

Nama : Mesin pengemas

Fungsi : Untuk mengemas produk CuSO4.5H2O dari bin

produk kedalam plastik bag

Bahan konstruksi : Carbon steel

Kapasitas bahan masuk : 8350,7576 lb/jam

Kapasitas mesin : 16701,5152 lb

Jumlah : 1 buah

29. GUDANG (F-139)

Nama : Gudang produk

Fungsi : Untuk menyimpan produk CuSO4.5H2O Bahan : Beton

Ukuran : Panjang = 35,0982 m

Lebar = 17,5491 m

Tinggi = 7 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumentasi dan keselamatan kerja adalah dua faktor yang penting dalam

suatu industri guna meningkatkan kualitas dan kuantitas produk. Instrumentasi

digunakan untuk mengontrol jalannya suatu proses agar dapat dikendalikan sesuai

yang diinginkan. Sedangkan keselamatan kerja juga harus diperhatikan untuk

mencegah kerugian nyawa, materi, alat-alat, sarana, dan prasarana pabrik yang dapat

timbul sewaktu-waktu. Dengan pertimbangan tersebut perlu adanya suatu bagian

yang berfungsi untuk mengontrol peralatan proses dan manajemen tentang

keselamatan kerja.

6.1. Instrumentasi

Dalam mengatur dan mengendalikan kondisi operasi pada alat proses

diperlukan adanya alat-alat kontrol atau instrumentasi. Instrumentasi dapat berupa

suatu petunjuk atau indikator, perekam atau pengendali (controller). Dalam industri

kimia banyak variabel yang perlu diukur atau dikontrol seperti temperatur, tekanan,

laju alir, ketinggian cairan pada suatu alat.

Instrumentasi merupakan bagian yang penting dalam pengendalian proses

suatu pabrik industri. Dengan adanya instrumentasi yang memadai, maka

bagian-bagian dari pabrik yang penting memerlukan pengendalian operasi/proses.

Pengendalian operasi/proses meliputi keseluruhan unit pabrik maupun hanya pada

beberapa unit pabrik yang benar-benar diperlukan secara cermat dan akurat.

Pengetahuan akan pemilihan alat-alat pengendalian proses ini penting karena

menyangkut harga peralatan itu sendiri yang cukup mahal.

Pada umumnya instrumentasi dapat dibedakan berdasarkan proses kerjanya,

yaitu :

1. Proses manual

Pada proses manual biasanya peralatan itu hanya terdiri dari instrumentasi

2. Proses otomatis

Pengendalian secara otomatis dilakukkan dengan alat kontrol yang dapat bekerja

dengan sendirinya dan terhubung oleh monitor agar setiap saat kita dapat memantau

performance alat proses.

Pengendalian proses yang dilakukan secara otomatis dilakukan dengan

pertimbangan biaya yang cukup matang, karena biasanya penggunaan alat kontrol

otomatis memakan biaya yang lebih besar atau sebaliknya justru lebih murah

daripada pemakaian alat kontrol manual. Pengendalian proses secara otomatis

memiliki keuntungan antara lain :

- mengurangi jumlah pegawai (man power).

- keselamatan kerja lebih terjamin.

- hasil proses lebih akurat dan dapat dipertanggungjawabkan.

Beberapa bagian instrumen yang diperlukan proses secara otomatis, antara lain :

- Sensing element / Primary element

- Element pengukur

- Element pengontrol

- Element proses pendingin

Tujuan pemasangan instrumentasi adalah :

1. Menjaga kondisi operasi suatu peralatan agar tetap berada dalam kondisi operasi

yang aman.

2. Mengatur laju produksi agar berada dalam batas yang direncanakan.

3. Kualitas produksi lebih terjaga dan terjamin.

4. Membantu memudahkan pengoperasian suatu alat.

5. Kondisi-kondisi berbahaya dapat diketahui secara dini melalui alarm peringatan.

6. Efisiensi kerja akan lebih meningkat.

Faktor-faktor perlu diperhatikan dalam pemilihan instrumentasi adalah :

1. Jenis instrumentasi.

2. Range yang diperlukan untuk pengukuran.

4. Bahan konstruksi serta pengaruh pemasangan pada kondisi proses.

5. Faktor ekonomi.

Pada Pra Rencana Pabrik Kuprisulfatpentahidrat ini, instrumen yang digunakan adalah alat kontrol yang bekerja secara manual maupun secara

otomatis. Hal ini tergantung dari sistem peralatan, faktor teknis, faktor ekonomis

serta kelayakan lingkungan kerja tetapi instrumen yang digunakan cenderung pada

pemakaian alat kontrol secara otomatis karena ada beberapa keunggulan

kompetitif bila dibandingkan secara manual.

Namun demikian tenaga manusia masih sangat diperlukan dalam pengoperasian

dan pengawasan proses.

Dalam perencanaan suatu pabrik, alat kontrol yang diperlukan adalah :

a. Indikator

Untuk mengetahui secara langsung kondisi operasi suatu daerah tertentu dari

suatu peralatan.

b. Controller

Untuk mengendalikan suatu kondisi operasi dalam aliran proses pada harga yang

telah ditentukan.

Dengan adanya instrumen diharapkan proses akan bekerja sesuai dengan yang

diharapkan. Instrumen yang digunakan pada Pra Rencana Pabrik

Kuprisulfatpentahidrat ini adalah : a. Temperatur Controller (TC)

Dipasang pada alat yang memerlukan penjagaan suhu, agar beroperasi pada

temperatur konstan.

b. Flow Controller (FC)

Dipasang pada alat untuk mengendalikan laju alir fluida yang melalui perpipaan.

c. Pressure Controller (PC)

Dipasang pada alat yang memerlukan penjagaan tekanan, agar beroperasi pada

tekanan konstan.

d. Weight Controller (WC)

Dipasang pada alat untuk mengatur laju aliran padatan berdasarkan pada berat

Dipasang pada alat yang memerlukan pengendalian dalam hal perbandingan

bahan yang akan masuk.

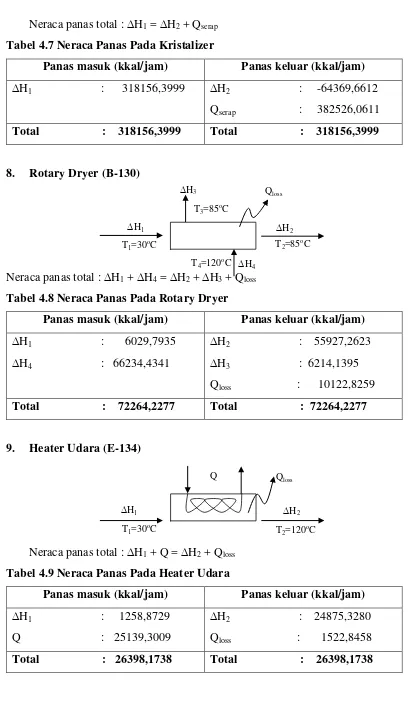

Penempatan alat-alat kontrol pada setiap alat dapat dilihat pada tabel berikut :

Tabel 6.1. Alat-alat kontrol yang dipakai pada setiap peralatan

No. Nama alat Kode alat Kode instrumentasi

1

2

3

4

Tangki Pengencer

H2SO4

Reaktor

Evaporator

Kristalizer

M-116

R-110

V-120

X-125

FRC

TC,FC

TC,PC

TC

6.2. Keselamatan Kerja

Dalam perencanaan suatu pabrik, keselamatan kerja merupakan suatu hal

yang sangat penting yang harus diperhatikan karena menyangkut kelancaran dan

keselamatan kerja karyawannya. Selain itu juga menyangkut lingkungan dan

masyarakat sekitar pabrik. Keselamatan kerja ini merupakan usaha untuk

memberikan rasa aman dan tenang pada karyawan dalam bekerja. juga untuk

mencegah terjadinya kecelakaan, kebakaran dan penyakit kerja dalam lingkungan

kerja.

Tindakan penjagaan keselamatan dan keamanan suatu pabrik tidak hanya

ditujukan kepada para pekerjanya saja, tetapi juga ditujukan pada peralatan pabrik itu

sendiri. Bagi para pekerja dituntut rasa kedisiplinannya maupun berhati-hati dalam

melakukan pekerjaan, demikian pula peralatan yang ada di dalam pabrik tersebut

harus kuat, tidak mudah rusak, tidak mudah bocor dan tidak mudah terbakar.

Beberapa faktor yang dapat menyebabkan terjadinya kecelakaan kerja adalah :

a. Lingkungan fisik

Meliputi : mesin, peralatan produksi dan lingkungan kerja (suhu, penerangan,

dll). Kecelakaan kerja bisa disebabkan oleh kesalahan perencanaan, aus, rusak,

kesalahan pembelian, penyusunan dari peralatan dan sebagainya.

Yaitu sifat/karakter yang tidak baik dari pekerja yang merupakan sifat dasar

pekerja maupun lingkungannya. Sifat/karakter tersebut meliputi :

- Tidak cocoknya manusia/pekerja terhadap mesin atau lingkungan kerja.

- Kurangnya pengetahuan dan keterampilan

- Ketidakmampuan fisik, mental serta faktor bakat lainnya.

- Kurangnya motivasi kerja dan kesadaran akan keselamatan kerja.

c. Sistem manajemen

Sistem manjemen ini merupakan unsur terpenting, karena menjadi pengatur

kedua unsur di atas. Kesalahan sistem manajemen dapat menyebabkan

kecelakaan kerja yang disebabkan karena, antara lain :

- Prosedur kerja tidak diterapkan dengan baik.

- Kurangnya pengawasan terhadap kegiatan pemeliharaan dan modifikasi

pabrik serta tidak adanya inspeksi perusahaan.

- Tidak adanya sistem penanggulangan bahaya.

Secara umum pada Pra Rencana Pabrik Kuprisulfatpentahidrat ini ada 3 macam bahaya yang dapat terjadi dan harus mendapatkan perhatian pada perencanaan, yaitu

:

a. Bahaya kebakaran dan peledakan

b. Bahaya mekanik

c. Bahaya terhadap kesehatan dan jiwa manusia.

6.2.1. Bahaya Kebakaran dan Peledakan

Pencegahan terhadap bahaya kebakaran dan peledakan bertujuan untuk

memperkecil kemungkinan terjadinya kecelakaan terhadap pekerja maupun

kerusakan peralatan yang mengakibatkan terhentinya proses produksi. Terjadinya

bahaya ini dapat disebabkan oleh :

1. Terjadi hubungan singkat (korsleting) pada saklar, stop kontak, atau alat listrik

lainnya baik pada peralatan instrumentasi maupun pada peralatan listrik

sederhana seperti lampu, radio, komputer, mesin fax, answering machine, dll.

2. Kebakaran yang diakibatkan percikan api pada furnace yang berbahan bakar fuel

Cara untuk mencegah atau mengurangi kemungkinan terjadinya kebakaran

antara lain :

1. Pemasangan pipa air melingkar (water hydrant) di seluruh areal pabrik.

2. Pemasangan alat pemadam kebakaran yang mudah dijangkau di setiap tempat

rawan ledakan dan kebakaran, terutama di sekitar alat-alat proses bertekanan dan

bersuhu tinggi.

3. Tangki bahan bakar jaraknya harus cukup jauh dari tempat yang mudah

menimbulkan kebakaran.

4. Untuk mencegah atau mengurangi bahaya-bahaya yang timbul, dipakai

isolasi-isolasi panas atau isolasi-isolasi listrik dan pada tempat yang bertegangan tinggi diberi

penghalang atau pagar.

5. Pemasangan alat-alat listrik harus diatur sedemikian rupa agar tidak berdekatan

dengan sumber panas.

6. Membuat plakat-plakat, slogan-slogan atau Standar Operational Procedures (SOP) pada setiap proses yang salah satu isinya menerangkan bahaya dari proses atau alat yang bersangkutan.

6.2.2. Bahaya Mekanik

Bahaya mekanik disebabkan oleh pengerjaan konstruksi bangunan atau alat

proses yang tidak memenuhi syarat. Hal-hal yang harus diperhatikan untuk

mencegah atau mengurangi kemungkinan terjadinya bahaya ini adalah :

1. Perencanaan alat harus sesuai dengan aturan yang berlaku termasuk pemilihan

bahan konstruksi, pertimbangan faktor korosi. Perencanaan alat under design biasanya lebih besar menciptakan bahaya ini.

2. Pemasangan alat kontrol atau indikator yang baik dan sesuai, serta pemberian

alat pengaman proses pada alat-alat yang beresiko besar menciptakan terjadinya

bahaya ini.

3. Sistem perpipaan untuk air, udara, steam dan bahan bakar hendaknya diberi cat

dan warna tertentu atau berbeda dengan warna sekitarnya dan diberi nama sesuai