Oleh

Rianita Nurhasanah

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA SAINS

Pada Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

ABSTRAK

PENGARUH KOMPOSISI BATU APUNG SEBAGAI BAHAN ABRASIF TERHADAP KARAKTERISTIK KOMPOSIT

Oleh

Rianita Nurhasanah

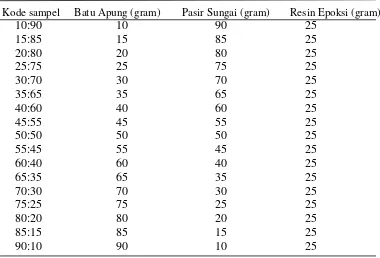

Telah dilakukan penelitian pembuatan komposit berbasis batu apung, pasir sungai, dan resin epoksi. Komposisi bahan baku komposit dibuat dengan perbandingan antara batu apung dan pasir sungai masing-masing 10:90, 15:85, 20:80, 25:75, 30:70, 35:65, 40:60, 45:55, 50:50, 55:45, 60:40, 65:35, 70:30, 75:25, 80:20, 85:15, 90:10 gram, dengan jumlah resin epoksi dibuat tetap seberat 25 gram. Preparasi bahan dan pembuatan sampel dilakukan dengan tahapan sebagai berikut: pengeringan, penggerusan, pengayakan, penimbangan, pencampuran, pencetakan, dan pengeringan (pengerasan). Pengujian yang dilakukan antara lain densitas, porositas, dan kuat tekan. Dari hasil pengukuran dan disesuaikan dengan standar batu asahan diperoleh hasil terbaik pada komposisi 30 gram batu apung, 70 gram pasir sungai, dan 25 gram resin epoksi (30:70), sehingga dapat dikatakan bahwa batu apung merupakan bahan abrasif dapat digunakan sebagai bahan pembuatan batu asahan (gerinda). Semakin banyak penambahan massa batu apung pada sampel, nilai porositas yang dihasilkan akan semakin tinggi, sedangkan nilai densitasnya akan semakin kecil. Hal ini disebabkan karena banyaknya pori-pori maupun ruangan pada sampel yang menyebabkan rapat massa pada sampel tersebut akan semakin kecil dan juga akan menurunkan tingkat kekuatan dari sampel.

2. Porositas ... 23

3. Kuat Tekan ... 23

E. Diagram Alir ... 24

IV. HASIL DAN PEMBAHASAN A. Hasil Pembuatan Komposit ... 26

B. Hasil Pengukuran Densitas ... 27

C. Hasil Pengukuran Porositas ... 29

D. Hasil Pengukuran Kuat Tekan ... 30

E. Hubungan antara Densitas dan Porositas dengan Kuat Tekan 32 V. KESIMPULAN DAN SARAN A. Kesimpulan ... 33

B. Saran ... 34 DAFTAR PUSTAKA

I. PENDAHULUAN

A. Latar Belakang

Penggunaan dan pemanfaatan material komposit sekarang ini semakin

berkembang, seiring dengan meningkatnya penggunaan bahan tersebut yang

semakin meluas mulai dari yang sederhana seperti alat-alat rumah tangga sampai

bidang industri baik industri skala kecil maupun industri besar. Komposit

mempunyai keunggulan tersendiri dibandingkan dengan bahan teknik alternatif

lain seperti kuat, ringan, tahan korosi, dan ekonomis (Wirajaya, 2007).

Salah satu produk komposit yang tengah dikembangkan dan banyak

dimanfaatkan oleh masyarakat adalah komposit polimer, karena bahan tersebut

mempunyai nilai yang lebih praktis dibandingkan produk non komposit polimer

(Sudirman dkk, 2004). Salah satu bahan yang dapat dikembangkan sebagai

komposit polimer adalah campuran batu apung dan resin epoksi.

Dewasa ini batu apung digunakan sebagai bahan konstruksi bangunan, yaitu

sebagai agregat ringan pada campuran beton untuk pembuatan elemen struktur

ringan seperti panel dinding dan paving block. Menurut Juwairiah (2009), kondisi

komposisi optimum beton polimer berbasis batu apung dicapai pada 25% jumlah

resin epoksi, 30% berat batu apung, dan 70% berat pasir. Pada kondisi ini

MPa, dan kuat tarik 8.27 MPa. Dari hasil yang diperoleh menunjukkan bahwa

beton polimer berbasis batu apung mempunyai sifat fisis, mekanik, dan termal

relatif lebih baik dibanding beton konvensional (Juwairiah, 2009).

Sebayang dkk (2008) juga menyimpulkan bahwa beton polimer dengan

kondisi optimum dicapai pada komposisi 30% berat batu apung, 70% berat pasir,

dan 25% resin epoksi (dari total berat agregat). Dari penelitian tersebut dapat

dilihat bahwa batu apung dapat dimanfaatkan sebagai bahan bangunan konstruksi

ringan dalam pembuatan beton polimer pengganti beton konvensional yang relatif

lebih baik. Namun, material yang dihasilkan kurang ekonomis, karena masih

mahalnya bahan polimer yang digunakan. Dengan memperhatikan potensi

ketersediaan batu apung serta melihat sifat mekanik material yang dihasilkan, hal

ini menunjukkan bahwa masih terbatasnya pemakaian batu apung serta belum

dimanfaatkan secara optimal (Tripiyo dkk, 2010).

Manfaat lain batu apung adalah sebagai bahan penggosok atau amplas.

Bahan penggosok ini dimaksudkan untuk menghaluskan, menajamkan,

meruncingkan, atau mengikis bagian benda kerja (logam) sehingga benda kerja

dapat digunakan secara optimal. Sejak zaman dulu batu apung ini banyak

dimanfaatkan sebagai bahan penggosok. Contoh bahan penggosok yang sering

kita jumpai adalah batu gerinda dan amplas. Setiap batu gerinda mempunyai dua

komponen, yaitu abrasif dan pengikat (Temonsujadi, 2012).

Serbuk abrasif merupakan bagian yang aktif sebagai mata potong yang

tersebar di seluruh permukaan batu gerinda, yang berfungsi sebagai pemotong

3

butiran-butiran abrasif selama pemotongan. Secara umum serbuk abrasif batu

gerinda berasal dari aluminium oxides (Al2O3), silicon carbide (SiC), cubic boron

nitride (CBN), dan diamond (intan) (Zhong dan Venkatesh, 2008). Dari

bahan-bahan tersebut diketahui memiliki harga yang tidak ekonomis dan cukup sulit

untuk mendapatkannya.

Dalam penelitian ini batu apung dicampur dengan pasir sungai yang

komposisinya divariasikan, kemudian ditambahkan resin epoksi yang telah

diencerkan dengan thinner. Waktu pengeringan sampel selama 14 hari secara

alami. Karakterisasi yang dilakukan pada penelitian ini meliputi pengujian

densitas, porositas, dan kuat tekan.

B. Rumusan Masalah

Berdasarkan uraian di atas, maka masalah yang diharapkan dapat dikaji dalam penelitian ini adalah bagaimana pengaruh perbandingan komposisi batu apung, pasir sungai, dan resin epoksi terhadap karakteristik komposit yang dihasilkan yang meliputi densitas, porositas, dan kuat tekan. Serta mencari hasil perbandingan komposisi terbaik dari penelitian yang dilakukan.

C. Batasan Masalah

Masalah yang dibahas dalam penelitian ini dibatasi oleh beberapa hal sebagai berikut:

2. Pengujian sifat mekanik yang dilakukan adalah uji kuat tekan, serta pengujian sifat fisis yang dilakukan adalah uji densitas dan porositas.

3. Variasi komposisi dari batu apung dibuat: 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85 dan 90 gram dan variasi komposisi pasir sungai dari 90, 85, 80, 75, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, dan 10 gram. 4. Karakterisasi yang dilakukan meliputi uji: densitas, porositas, dan kuat tekan.

D. Tujuan Penelitian

Adapun tujuan dari penelitian yang dilakukan adalah untuk mengetahui pengaruh perbandingan komposisi batu apung, pasir, dan resin epoksi terhadap karakteristik komposit yang dihasilkan, yang meliputi densitas, porositas, dan kuat tekan. Serta mengetahui hasil perbandingan komposisi terbaik dari penelitian yang dilakukan.

E. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Mengetahui pengaruh perbandingan komposisi batu apung, pasir, dan resin epoksi terhadap karakteristik komposit yang dihasilkan yang meliputi densitas, porositas, dan kuat tekan.

II. TINJAUAN PUSTAKA

A. Pengertian Komposit

Berdasarkan definisi, komposit atau materi komposit merupakan suatu materi yang tersusun atas lebih dari dua elemen penyusunnya. Komposit bersifat heterogen dalam skala makroskopik. Bahan penyusun komposit tersebut masing-masing memiliki sifat yang berbeda, dan ketika digabungkan dalam komposisi tertentu terbentuk sifat-sifat baru yang disesuaikan dengan keinginan (Krevelen, 1994). Pada umumnya dalam proses pembuatannya melalui pencampuran yang homogen, sehingga kita leluasa merencanakan kekuatan material komposit yang kita inginkan dengan jalan mengatur komposisi dari material pembentuknya. Komposit merupakan gabungan antara bahan matriks atau pengikat dengan penguat (Mehta, 1986).

Bentuk (dimensi) dan struktur penyusun komposit akan mempengaruhi karakteristik komposit, begitu pula jika terjadi interaksi antara penyusun akan meningkatkan sifat dari komposit (Pramono,2008). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya. Dibanding dengan material konvensional, bahan komposit memiliki banyak keunggulan, diantaranya memiliki kekuatan yang dapat diatur, berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi, dan tahan keausan (Bishop dan Smallman, 2000).

Jenis-jenis material komposit berdasarkan jenis penguatnya dibagi menjadi 3: 1. Komposit serat, yaitu komposit yang terdiri dari serat dan bahan dasar yang

difabrikasi, misalnya serat + resin sebagai perekat

2. Komposit berlapis (laminated composite), merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabungkan menjadi satu dan setiap lapisannya memiliki karakteristik khusus. Contohnya polywood, laminated glass yang sering digunakan sebagai bahan bangunan dan kelengkapannya

3. Komposit partikel (particulate composite), yaitu komposit yang menggunakan partikel atau serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriks. Komposit yang terdiri dari partikel dan matriks seperti butiran (batu dan pasir) yang diperkuat dengan semen yang sering kita jumpai sebagai beton (Van Vlack, 1985).

Berdasarkan matriksnya, komposit dibagi menjadi:

7

2. Ceramic matrix composites (CMC) yaitu komposit yang menggunakan matriks keramik.

3. Polymer matrix composites (PMC) yaitu komposit yang menggunakan matriks polimer.

Manfaat utama dari penggunaan komposit adalah mendapatkan kombinasi sifat kekuatan serta kekakuan tinggi dan berat jenis yang ringan. Dengan memilih kombinasi material penguat dan matriks yang tepat, kita dapat membuat suatu material komposit dengan sifat yang tepat sama dengan kebutuhan sifat untuk suatu struktur tertentu dan tujuan tertentu pula (Feldman dan Hartomo, 1995).

B. Batu Apung

Batu apung adalah salah satu jenis material alami yang dihasilkan dari pelepasan gas vulkanik selama proses pemadatan lahar panas gunung berapi. Kemudian dilanjutkan proses pendinginan secara alami dan terendapkan di dalam lapisan tanah selama bertahun-tahun. Batu apung memiliki warna putih, abu-abu kebiruan, abu-abu gelap, kemerah-merahan, kekuning-kuningan, dan jingga. Bongkahan-bongkahan batu apung saat kering dapat terapung diatas air. Batu apung dapat bersifat asam atau basa, tergantung pada kadar SiO2 dan CaO/MgO

struktur yang sangat berpori dan memiliki densitas 0,5-1,0 g/cm3 (Degirmenci dan Yilmaz, 2011).Contoh batu apung seperti pada Gambar 1.

Gambar 1. Batu apung (Supriadi, 2010)

Beberapa daerah di Indonesia memiliki batu apung sangat melimpah dan berpotensi untuk dikembangkan, yang tersebar diberbagai daerah baik di pulau Jawa dan Sumatera. Batu apung memiliki struktur multi rongga sehingga memiliki densitas yang sangat kecil (<1 g/cm3). Sifat-sifat yang dimiliki oleh batu apung antara lain: penyerapan air (water absorbtion) 16,67%, massa jenis 0,8 gr/cm3, hantaran suara (sound transmission) rendah, rasio kuat tekan terhadap beban tinggi 30 MPa, konduktivitas panas (thermal conductivity) rendah, dan tahan terhadap api sampai dengan 6 jam (Cavelri dkk, 2003).

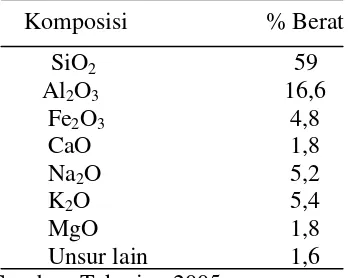

Adapun kandungan atau komposisi kimia yang terdapat di dalam batu apung diperlihatkan pada Tabel 1, terlihat bahwa komposisi dominan dari batu apung berturut-turut adalah SiO2, K2O, Na2O, dan Fe2O3, sedangkan senyawa lainnya

9

Batu apung banyak digunakan sebagai bahan utama pembuatan beton ringan karena mempunyai sifat antara lain: porositas tinggi, densitas rendah, isolasi termal tinggi, dan tahan terhadap goncangan seperti gempa. Batu apung adalah salah satu agregat ringan tertua yang digunakan dalam konstruksi. Sampai sekarang penelitian lebih luas telah dilakukan untuk mengetahui sifat beton dengan agregat ringan dan pengaruh komposisi campuran (Parhizkar dkk, 2011). Hossain dan Lachemi (2007) menyatakan bahwa batu apung sebagai beton agregat ringan dapat memenuhi persyaratan struktural beton semi-ringan. Kekuatan tekan (28 hari) sampai dengan 55 MPa, selain itu efektivitas beton agregat ringan batu apung telah ditunjukan untuk panel dinding struktur.

C. Pasir Sungai

di kulit bumi. Batu pasir dapat memiliki berbagai jenis warna, dengan warna umum adalah coklat muda, coklat, kuning, merah, abu-abu, dan putih. Karena lapisan batu pasir sering kali membentuk karang atau bentukan topografis tinggi lainnya, warna tertentu batu pasir dapat diidentikan dengan daerah tertentu. Sebagai contoh, sebagian besar wilayah di bagian barat Amerika Serikat dikenal dengan batu pasir warna merahnya. Batu pasir tahan terhadap cuaca tapi mudah untuk dibentuk. Hal ini membuat jenis batuan ini merupakan bahan umum untuk bangunan dan jalan. Karena kekerasan dan kesamaan ukuran butirannya, batu pasir menjadi bahan yang sangat baik untuk dibuat menjadi batu asah (grindstone) yang digunakan untuk menajamkan pisau dan berbagai kegunaan lainnya (Udayana, 2011).

Berdasarkan lokasi endapannya, dimungkinkan terjadi perbedaan karakter fisis kandungan pasir mineral seperti Fe, Ti, Mg, Si, dan sebagainya. Senyawa magnetite (Fe3O4) adalah suatu mineral magnetik yang biasanya terdapat di

daerah pantai atau sungai. Di alam, senyawa ini dapat berasal dari variannya yaitu senyawa titanomagnetite yang rumus umumnya ditulis Fe3-xTixO4 (0<x<1). Pasir

11

Selain memiliki kegunaan sebagai agregat pada bahan bangunan, pasir sungai juga dapat digunakan sebagai bahan asahan karena butiran-butiran pasir sungai memiliki sifat yang tajam dan keras. Sehingga mampu mengikis permukaan benda kerja.

D. Resin Epoksi

Resin epoksi atau secara umum dikenal dengan bahan epoksi adalah salah satu dari jenis polimer yang berasal dari kelompok thermoset, yang dibentuk melalui proses polimerisasi kondensasi, bahan plastik yang tidak dapat dilunakkan kembali atau dibentuk kembali kekeadaan sebelum mengalami pengeringan. Proses pembuatannya dapat dilakukan pada suhu kamar dengan memperhatikan zat-zat kimia yang digunakan sebagai pengontrol polimerisasi jaringan silang agar didapatkan hasil yang optimum. Epoksi termasuk kelompok polimer yang digunakan sebagai bahan pelapis, perekat, dan sebagai matriks pada material komposit di beberapa bagian struktural, resin ini juga dipakai sebagai bahan campuran pembuatan kemasan, bahan cetakan, dan perekat. Digunakan juga pada banyak aplikasi seperti automotif, aerospace, perkapalan, dan peralatan elektronik yang secara umum memiliki sifat yang baik dalam hal reaksi kimia, konduktivitas termal, konduktivitas listrik, tahan korosi, kekuatan tarik dan kekuatan bending sangat baik (Fred, 1994).

sifat mekanik yang baik, tahan terhadap bahan-bahan kimia, sifat insulator, sifat perekatnya yang baik terhadap berbagai bahan, dan resin ini mudah dalam modifikasi dan pembuatannya (Gamert dkk, 2004). Namun demikian epoksi juga mempunyai kelemahan pada sifat sensitif menyerap air dan getas. Kegunaan epoksi sebagai bahan matriks dibatasi oleh ketangguhan yang rendah dan cenderung rapuh. Oleh sebab itu saat ini terus dilakukan penelitian untuk meningkatkan ketangguhan bahan matriks atau epoksi (Liu dkk, 2004). Pada beton penggunaan resin epoksi dapat mempercepat proses pengerasan, karena resin epoksi menimbulkan panas sehingga membantu percepatan pengerasan (Blanco dkk, 2006).

E. Batu gerinda

13

pemotongan. Diantara abrasif dan pengikat terdapat bagian-bagian kosong atau pori-pori dalam ukuran dan jumlah yang beraneka ragam, keadaan ini mempengaruhi roda-roda gerinda dalam pengasahannya (Rachmat, 2012). Macam-macam dari bentuk batu gerinda ditunjukkan pada Gambar 2. Seperti ditunjukkan Gambar 2 terdapat berbagai bentuk dan ukuran batu gerinda, dari setiap bentuk dan ukuran memiliki fungsi yang berbeda-beda.

Gambar 2. Macam-macam bentuk batu gerinda (Dermawan, 2012)

penggerindaan, yaitu butiran yang lebih besar akan menghasilkan laju potong yang lebih besar sehingga sisa potongan yang terbuang akan lebih banyak. Biasanya penggerindaan benda yang keras diperlukan ukuran butiran yang kecil karena pada dasarnya penggerindaan benda yang keras perlu dijaga supaya temperaturnya jangan terlalu tinggi sehingga diperlukan batu gerinda dengan butir abrasif yang mudah terlepas (Ningrum, 2007).

Beberapa faktor yang akan mempengaruhi dalam pemakain abrasif adalah: 1. Perbedaan kekerasan antara abrasif dan benda kerja, semakin keras abrasif

semakin cepat

2. Ukuran butir, semakin kasar butirannya akan semakin cepat berpengaruh pada benda kerja

3. Adhesi antara butir, antara butir dan penahan, antara butir dan matriks 4. Penggunaan pelumas/pendingin/pengerjaan logam cairan.

Butiran abrasif yang diproduksi dari berbagai bahan abrasif adalah bahan mineral yang sangat keras dan digunakan untuk membentuk, mengikis, atau menggosok bahan lainnya (benda kerja). Bahan abrasif yang diproses dalam tungku pemanas lalu digerus dan diayak sehingga diperoleh ukuran ukuran yang berbeda (Maksoud dan Atia, 2004; Odior, 2002). Sifat fisik yang paling penting pada bahan abrasif adalah kekerasan, kerapuhan, ketangguhan, bentuk dan ukuran butir, kemurnian dan keseragaman butiran (Onibonoje dan Oyawale, 1998).

15

mineral aluminosilikat, feldspar, kapur dan silika, batu api, kaolinit, diatomit, dan intan (yang merupakan bahan abrasif alami paling keras) (Eckart dkk, 2007). Alumina dan amril telah lama digunakan untuk mengasah dan keduanya terdiri dari kristal aluminium oksida yang dikombinasikan dengan besi oksida dan campuran lainnya. Seperti batu pasir, bahan ini ikatannya kurang seragam dan tidak cocok untuk kecepatan tinggi pada proses penggerindaan (pengasahan) (Arunachalam dan Ramamoorthy, 2007). Zat pengotor dalam bahan abrasif alami membuat hasil kerja kurang efektif, sehingga manusia mulai mencari alternatif untuk menemukan bahan abrasif sintetis (Scott, 2010).

Bahan abrasif sintetis adalah bahan-bahan abrasif yang biasanya diproduksi, kualitas dan komposisinya dapat dengan mudah dikendalikan. Karakteristik terpenting dari bahan abrasif sintetis adalah kemurniannya yang berpengaruh dalam efisiensinya (Suryarghya dan Paul, 2007). Bahan abrasif sintetis yang umum digunakan adalah silicon karbida, aluminium oxide, cubic boron nitrida (CBN), sedangkan yang paling umum digunakan saat ini adalah mineral aluminium oxide dan silikon karbida (Odior dan Oyawale, 2010).

Perekat (bond) pada sebuah roda gerinda harus mengikat butiran-butiran pengasah bersama-sama dan melengkapi roda gerinda dengan kekuatan dan kekerasan. Ada beberapa tipe perekat yang digunakan dan masing-masing tipe mempunyai kegunaan sendiri:

1. Vitrified bonds

tapi tidak berubah karena panas atau dingin dan tidak dapat dipengaruhi oleh air, asam atau oli. Roda gerinda ini tidak dibuat dalam bentuk yang tipis seperti roda gerinda untuk memotong karena tidak dapat menerima beban dari samping. Perekat ini dicampur dalam bermacam-macam presentase yang baik sehingga mendapatkan bermacam-macam tingkatan kekuatan. Kepadatan dari roda gerinda

dapat dengan mudah ditentukan oleh proses ‘vitrified’.

2. Silicate bonds (ikatan mineral)

Komponen digunakan dari soda (water glass). Oksida seng ditambahkan sebagai bahan anti air. Campuran butiran-butiran pengasah dan perekatnya dipadatkan di dalam cetakan besi dan dibakar pada temperatur 260oC selama 2 - 4 hari. Dengan perekat ini butiran-butiran pengasah lebih mudah lepas dari pada vitrified bond dan roda gerinda ini disebut ‘pulder acting’ yang digunakan untuk mengasah alat-alat potong.

3. Shellac bonds (ikatan organik)

Roda gerinda ‘shellac’ dapat dibuat tipis 3 mm atau kurang. Serbuk shellac

dicampur dengan butiran-butiran pengasah dan dipanaskan sampai shellacnya meleleh dan menyelimuti setiap butiran pengasah. Campuran ini digulung menjadi lembaran dan dipotong. Perekat ini baik untuk pengerjaan halus dan ketahanan terhadap panas rendah.

4. Rubber bonds

17

5. Synthetic resin bond Bakelite

Adalah salah satu perekat yang digunakan untuk pembuatan roda gerinda potong yang tipis. Perekat ini elastis dan ulet. Digunakan untuk menghilangkan kerak-kerak besi tuang dan menggerinda las (Mediastika, 2013).

F. Karakterisasi

Komposit yang telah dibuat dari campuran batu apung, pasir, dan resin epoksi dilakukan karakterisasi. Karakterisasi ini bertujuan untuk mengetahui karakteristik dari bahan komposit yang telah dibuat. Adapun karakteristik yang diukur meliputi densitas, porositas, dan kuat tekan.

1. Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi dengan total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah daripada benda bermassa sama yang memiliki densitas yang lebih rendah (Syaram, 2010). Densitas suatu benda dapat dihitung dengan persamaan 1.

�= �

� − ( ��−� ) × ��2 (1)

dimana

�

menyatakan densitas sampel (g/cm3), mk adalah massa kering sampelmb adalah massa basah sampel yang digantung dalam air (g), mkw adalah massa

kawat (g), dan ��2 adalah massa jenis air (g/cm3) (Tipler, 1998).

2. Porositas

Porositas adalah jumlah kadar pori-pori yang ada pada setiap benda padat, baik pori-pori yang dapat tembus air maupun tidak yang dinyatakan dengan % terhadap volume benda (Riyadi dan Amalia, 2005). Untuk mengetahui besarnya penyerapan air dihitung menggunakan persamaan 2.

= � −�

� 100% (2)

dengan P menyatakan porositas (%), mj adalah massa jenuh sampel setelah

direndam selama 24 jam (g), dan mk adalah massa kering sampel (g) (Timings,

1998).

3. Kuat Tekan

Kekuatan (strength) adalah ukuran besar gaya yang diperlukan untuk mematahkan atau merusak suatu bahan. Nilai kuat tekan bahan adalah besar gaya pada bahan dibagi luas penampang (Vlack, 1985). Pengukuran kuat tekan dapat dihitung menggunakan persamaan 3.

=

�� (3)

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Maret sampai Juni 2013 di Laboratorium Fisika Material Jurusan Fisika FMIPA Unila dan Laboratorium Teknik Sipil Fakultas Teknik Unila.

B. Alat dan Bahan Penelitian 1. Alat

Dalam penelitian ini alat-alat yang digunakan antara lain timbangan (neraca digital), gelas ukur, sendok, gunting, kantong plastik, spidol, wadah kecil, tissue, kawat, cetakan sampel (pipa PVC), ayakan 100 mesh, dan Universal Testing Machine (UTM).

2. Bahan

C. Preparasi Sampel

1. Pengeringan Bahan

Batu apung yang masih basah dikeringkan agar lebih mudah dihancurkan. Sedangkan pasir sungai dicuci hingga bersih untuk menghilangkan kandungan lumpur dan tanah liat, kemudian dikeringkan.

2. Penggerusan

Batu apung yang sudah kering digerus menggunakan alat penggerus manual sehingga dihasilkan butiran halus.

3. Pengayakan

Batu apung dan pasir sungai yang sudah halus diayak menggunakan ayakan 100 mesh. Hasil pengayakan berupa serbuk yang lebih halus dengan ukuran butir yang seragam. Gambar 3(a) dan (b) merupakan batu apung dan pasir sungai lolos ayakan 100 mesh yang digunakan pada penelitian ini.

(a) (b)

21

4. Penimbangan

Semua bahan ditimbang menggunakan timbangan digital sesuai komposisi yang ditunjukkan pada Tabel 2.

5. Pencampuran

Pasir sungai dan batu apung dicampur dalam satu wadah dan diaduk sampai rata. Kemudian resin epoksi yang telah diencerkan dengan thinner (50% dari berat resin epoksi) ditambahkan ke dalam campuran sambil terus diaduk sampai merata dan homogen.

Tabel 2. Komposisi campuran bahan baku pembuatan komposit.

Kode sampel Batu Apung (gram) Pasir Sungai (gram) Resin Epoksi (gram)

10:90 10 90 25

7. Pengeringan Sampel

Pengeringan sampel dilakukan selama 14 hari secara alami dengan suhu kamar dan terhindar dari sinar matahari secara langsung.

D. Karakterisasi

Pengujian yang dilakukan dalam penelitian ini meliputi: densitas, porositas, dan uji kuat tekan.

1. Densitas

Densitas merupakan ukuran kepadatan dari suatu material. Pengukuran densitas (bulk density) dilakukan dengan langkah-langkah sebagai berikut:

1. Sampel yang telah dikeringkan, ditimbang sebagai massa sampel kering (mk)

menggunakan timbangan digital.

2. Sampel yang telah ditimbang, kemudian direndam di dalam air selama 24 jam, dengan tujuan untuk mengoptimalkan penetrasi air terhadap sampel, setelah sampel waktu penetrasi terpenuhi seluruh permukaan sampel dilap dengan tisu kemudian ditimbang dan dicatat massa sampel setelah direndam di dalam air (mj).

3. Gantung sampel, pastikan tepat pada posisi tengah dan tidak menyentuk alas beaker glass yang berisi air, dimana massa sampel berikut penggantung di dalam air adalah mb .

4. Selanjutnya sampel dilepas dari tali penggantung ditimbang dan dicatat massa tali penggantung (mkw).

23

2. Porositas

Prosedur pengukuran porositas adalah sebagai berikut:

1. Sampel yang telah kering ditimbang massanya menggunakan timbangan digital disebut sebagai massa kering (mk).

2. Kemudian sampel direndam dalam air selama 24 jam.

3. Sampel yang telah direndam ditimbang untuk mencari massa jenuhnya (mJ).

4. Dengan menggunakan persamaan (2) maka nilai porositasnya dapat ditentukan.

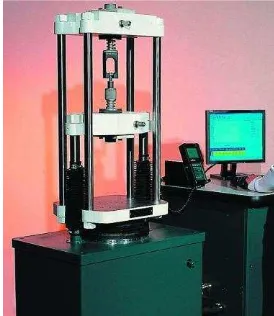

3.Kuat Tekan

Untuk mengetahui besarnya kuat tekan, maka dilakukan pengujian menggunakan alat Universal Testing Mechine (UTM). Alat uji tekan UTM ditunjukkan pada Gambar 4.

Gambar 4. Alat uji tekan UTM

Prosedur pengujian kuat tekan adalah:

2. Mengatur tegangan power supply sebesar 40 volt untuk menggerakkan motor penggerak ke atas ataupun ke bawah. Sebelum pengujian berlangsung, alat ukur gaya terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

3. Menempatkan sampel tepat berada di tengah pada posisi pemberian gaya dan mengarahkan switch ON/OFF ke posisi ON. Maka pembebanan secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit. 4. Apabila sampel telah rusak (terjadi retakan), arahkan switch ke posisi OFF

maka motor penggerak akan berhenti. Kemudian dicatat besarnya gaya yang ditampilkan pada panel tampilan saat sampel telah rusak.

5. Menghitung besarnya kuat tekan dengan persamaan (3).

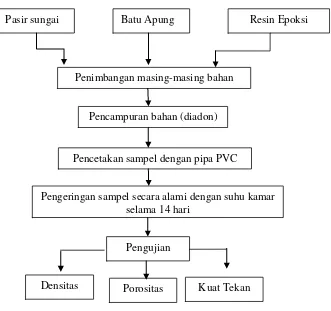

E. Diagram Alir

25

Gambar 5. Diagram alir penelitian.

Pasir sungai Batu Apung Resin Epoksi

Penimbangan masing-masing bahan

Pencampuran bahan (diadon)

Pencetakan sampel dengan pipa PVC

Pengeringan sampel secara alami dengan suhu kamar selama 14 hari

Pengujian

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Berdasarkan hasil penelitian maka diperoleh kesimpulan yaitu:

1. Sampel terbaik diperoleh pada komposisi 30 gram batu apung, 70 gram pasir sungai, dan 25 gram (30:70) resin epoksi dengan densitas 1,989 g/cm3, porositas 2,243%, dan kuat tekan 2,39 x 107 Pa.

2. Hasil pengukuran densitas diperoleh antara 1,677-1,989 g/cm3, menunjukkan penambahan batu apung sangat berpengaruh terhadap nilai densitas dari material yang dihasilkan, semakin banyak jumlah batu apung yang ditambahkan maka nilai densitas cenderung menurun.

3. Porositas antara 1,202-8,173%. Penambahan batu apung memperbesar nilai porositas dari material.

4. Penambahan batu apung cenderung menurunkan kuat tekan antara 32644978,78-7538896,747 Pa.

B. SARAN

Untuk penelitian selanjutnya disarankan:

34

DAFTAR PUSTAKA

Arnold, C. A., Hergenrother, P. M., dan Mcgrth, J. E. 1992. An overview of Organic Polymer Matrix resins for Composites, Composites Applications, The Role of Matrix, Fibre, and Interface. VCH Publishers Inc. USA. Hal 98.

Arunachalam, N. dan Ramamoorthy, B. 2007. Texture Analysis for Grinding Wheel Wear Assessment Using Machine Vision. Journal of Engineering Manufacture. 221 (3). Hal 419-430.

Bishop, R. J. dan Smallman. R. E. 2000. Metalurgi Fisik Modern & Rekayasa Bahan (Terjemahan). Erlangga. Jakarta. Hal 55.

Degirmenci, N. dan Yilmaz, A. 2011. Use of Pumice Fine Aggregate as an Alternative to Standard Sand in Production of Lightweight Cement Mortar. Indian Journal of Engineering & Materials Sciences. 18. Hal 61-68.

Dermawan, S. 2012. Mesin Gerinda http://syaputradermawan.blogspot.com/ 2012/05/mesin-gerinda.html. Diakses pada 01 Januari 2013 pukul 14.00 WIB.

Eckart, U., Frank, S., dan Christoph, H. 2007. Economical Aspects of Profiling Diamond-Grinding Wheels. Intenational Journal of Manufacturing

Technology and Management. 12 (1/2/3). Hal 93-107.

Feldman, D. dan Hartomo, A. J. 1995. Bahan Polimer Konstruksi Bangunan (Terjemahan). Gramedia Pustaka Utama. Jakarta. Hal 50.

Gamert V. D., L. Czarnecki, P. Lukowski dan E. Knapen. 2004. Cement Concrete and Concerete-Polymer Composites. Katolik University Leuven. Belgium. Hal 67.

Juwairiah. 2009. Pengaruh Komposisi Batu Apung terhadap Karakteristik Beton Polimer. http://sumut.kemnag.go.id. Diakses pada 30 November 2012 pukul 10.00 WIB.

Krevelen, D.W. Van. 1994. Properties of Polymers, Their Correlation with Chemicial Structure, Their Numerical Estimated and Prediction From Additional Group Contribution. 3rd ed. Elsevier Science B. V-Amsterdam, Nederlands. Hal 6.

Liu, T., Tjiu, W. C., Tong, Y., Goh, S. S., dan Chung, T. S. 2004. Morphology and Francture Behaviour of Interacaleted Epoxy/Clay Nanocomposites. Journal of Applied Polymer Science. 94. Hal 1236-1244.

Maksoud, T. M. dan Atia, M. R. 2004. Review of Intelligent Grinding and Dressing Operations. Journal of Mechining Science and Technology. 8. Hal 263-27.

Mediastika. 2013. Jenis Perekat Batu Gerinda. http://www.ilmuteknik.info

/2013/01/jenis-perekat-batu-gerinda.html. Diakses pada 15 Januari 2013 pukul 19.00 WIB.

Mehta, P. K. 1986. Structure, Properties, and Material. New Jerse. Prentice Hall Hal 65.

Neville, A.M. 1999. Properties of Concrete. Fourth and Final Edition. Pearson Education Ltd. England. Hal 35.

Ningrum, A. P. 2007. Proses Manufaktur Grinding. ITB. Bandung. Hal 43.

Odior, A. O. 2002. Development of a Grinding Wheel from Locally Available Materials. The Journal of Nigeria Institution of Production Engineers. 7 (2). Hal 62-68.

Odior, A. O. dan Oyawale, F. A. 2008. Application of Neuro Fuzzy to Component Elements of a Grinding Wheel. Global Journal of Engineering and

Onibonoje, O. I. dan Oyawale, F. A. 1998. Manufacture of Abrasive Paper from Local Raw Materials. Proceedings of the Nigerian Institute of Industrial Engineers. Ibadan. Hal 33.

Parhizkar, T., Najimi, M., dan Pourkhoshidi, A. R. 2011. Aplication of Pumice Aggregate in Structural Lightweight Concrete. Asian Journal of Civil Engineering (Building and Housing). 13 (1). Hal 43-54.

Pramono, A. 2008. Komposit sebagai Trend Teknologi Masa Depan. Universitas Sultan Agung Tirtayasa. Banten. Hal 64.

Rachmat, R. S. 2012. Proses Produksi, Diktat Teknik Mesin. Universitas Sumatera Utara. Medan. Hal 66.

Riyadi, M. dan Amalia. 2005. Teknologi Bahan I. Politeknik Negeri Jakarta. Jakarta. Hal 68.

Rosda, D. 2011. Hubungan Porositas dan Densitas Mortar Berbasis Batu Apung. (Skripsi). Universitas Andalas. Padang. Hal 98.

Sarwono. 2011. Batuan dan Kegunaannya. http://galeriilmiah.wordpress. com/2011/07/22/batuan-dan-kegunaannya/. Diakses pada 02 Januari 2013 pukul 20.00 WIB.

Scott, G. 2010. Sandpaper BeautifulWood. http://www.beautifulwood.net/html/ sandpaper.html. Diakses pada 02 Januari 2013 pukul 11.00 WIB.

Sebayang, P., Muljadi., Khaerudini, D. S., dan Tetuko, A. P. 2009. Pengaruh Pumice terhadap Karakteristik Beton Polimer sebagai Bahan Bangunan Jenis Beton Ringan Struktural. Fisika LIPI. Hal 25.

Supriadi, R. A. 2010. Bahan Galian Batu Apung (Pumice). Universitas Mataram. Mataram. Hal 35.

Suryarghya, C. dan Paul, S. 2007. Numerical Modeling of Surface Topography in Superabrasive Grinding. The International Journal of Advanced

Manufacturing Technology. 13 (6). Hal 45-57.

Syaram, Z. 2010. Pembuatan dan karakterisasi beton ringan dengan

memanfaatkan batu apung. (Skripsi). Universitas Sumatra Utara. Medan. Hal 87.

Tekmira. 2005. Batu Apung (Pumice). http://www.tekmira.esdm.go.id/data/ Batuapung/ulasan.asp?xdir=Batuapung&commId=3&comm=Batu%20apung %20(pumice). Diakses pada 20 Januari 2013 pukul 21.00 WIB.

Temonsujadi. 2012. Abrasive dan Mesin Gerinda. Temonsoejadi.wordpress.com /2012/12/06/abrasive-mesin-gerinda/. Diakses pada 18 Januari 2013 pukul 21.00 WIB.

Timings, R. L. 1998. Engineering Material Volume 2. Edinburgh Gate, Harlow. Addison Wesley Longman. Hal 80.

Tipler, P. A. 1998. Fisika untuk Sains dan Teknik (terjemahan). Erlangga. Jakarta. Hal 744.

Van Vlack, L. H. 1985. Element of Material Science and Engineering. Mc Graw-Hill Book Company. USA. Hal 47.

Udayana. 2011. Pasir. http://id.wikipedia.org/wiki/Pasir. Diakses pada 19 Desember 2012 pukul 19.00 WIB.

Wirajaya. 2007. Mengenal dan Memahami Teknologi Komposit. Ikrar Mandiri Abadi. Jakarta. Hal 35.

No Kode Sampel

Beban Tekan (kg)

F (N) A (m2) P (Pa)

1 10:90 2308 23080 0.000707 32668082

2 15:85 2105 21050 0.000707 29794763

3 20:80 1983 19830 0.000707 28067941

4 25:75 1812 18120 0.000707 25647558

5 30:70 1688 16880 0.000707 23892427

6 35:65 1512 15120 0.000707 21401274

7 40:60 1395 13950 0.000707 19745223

8 45:55 1223 12230 0.000707 17310686

9 50:50 1148 11480 0.000707 16249115

10 55:45 1077 10770 0.000707 15244161

11 60:40 986 9860 0.000707 13956122

12 65:35 918 9180 0.000707 12993631

13 70:30 898 8980 0.000707 12710545

14 75:25 775 7750 0.000707 10969568

15 80:20 695 6950 0.000707 9837226

16 85:15 589 5890 0.000707 8336872