PEMBUATAN DAN KARAKTERISASI BETON POLIMER

SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT

RESIN EPOKSI

SKRIPSI

SANTONI LIMBONG

080801012

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI BETON POLIMER

SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT

RESIN EPOKSI

SKRIPSI

DISUSUN:

SANTONI LIMBONG NIM : 080801012

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERSETUJUAN

Judul : Pembuatan dan Karakterisasi Beton Polimer Serat Kulit Pinang - Batu Apung Dengan Perekat Resin Epoksi

Kategori : Skripsi

Nama : Santoni Limbong

Nomor Induk Mahasiswa : 080801012 Program Studi : Sarjana (S1) Departemen : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara

Diluluskan di:

Medan, Agustus 2014

Menyetujui,

Pembimbing I Pembimbing II

Drs. Fauzi, M.Si. Drs. Syahrul Humaidi, M.Sc. NIP. 195504261983031001 NIP. 196505171993031009

Mengetahui,

Departemen Fisika FMIPA USU Ketua

PERSETUJUAN

Judul : Pembuatan dan Karakterisasi Beton Polimer Serat Kulit Pinang - Batu Apung Dengan Perekat Resin Epoksi

Kategori : Skripsi

Nama : Santoni Limbong

Nomor Induk Mahasiswa : 080801012 Program Studi : Sarjana (S1) Departemen : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara

Diluluskan di:

Medan, Agustus 2014

Menyetujui,

Pembimbing I Pembimbing II

Drs. Fauzi, M.Si. Drs. Syahrul Humaidi, M.Sc. NIP. 195504261983031001 NIP. 196505171993031009

Mengetahui,

Departemen Fisika FMIPA USU Ketua

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI BETON POLIMER

SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT

RESIN EPOKSI

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2014

PENGHARGAAN

Alhamdulillah, puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pemurah dan Maha Penyayang, karena berkat rahmat dan karunia-Nya sehinggapenulis dapat menyelesaikan Skripsi yang berjudul : “PEMBUATAN DAN KARAKTERISASI BETON POLIMER SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT RESIN EPOKSI”

” tepat pada waktunya. Salawat dan salam penulis persembahkan kepada Nabi besar Muhammad SAW sebagai suri tauladan di muka bumi.

Terima kasih yang tak terhingga penulis sampaikan kepada pihak-pihak yang telah banyak membantu serta mendukung penulis dalam menyelesaikan skripsi ini, yaitu :

1. Bapak Drs. Fauzi, M.Si selaku dosen pembimbing I yang telah bersedia meluangkan waktu dan pikirannya untuk membimbing penulis.

2. Bapak Drs. Syahrul Humaidi, M.Sc selaku dosen pembimbing II yang telah bersedia meluangkan waktu dan pikirannya untuk membimbing penulis

3. Bapak Dr. Marhaposan Situmorang selaku ketua departemen Fisika Fakultas Matematika dan Ilmu pengetahuan Alam Universitas Sumatera Utara.

4. Bapak Agus Salim Harahap dan Ibu Ratna Askiyah Simatupang beserta keluarga yang selalu memberikan perhatian kepada penulis.

5. Bapak Dr. Hamonangan Nainggolan dan Bapak Aliaman Hutagalung yang memberikan perhatian khusus kepada penulis.

6. Bapak Drs. Raja Bongsu Hutagalung yang yang telah bersedia memberikan bantuan secara moril dan materi kepada penulis.

7. Seluruh staf dosen departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

8. Perhargaan Khusus Buat Ayahanda tersayang (Tabi’I Limbong) dan Ibunda tercinta (Nurhani Simamora) yang selalu memberikan doa, perhatian, motivasi, materi dan moril, nasehat dan kasih sayang yang tiada pernah henti mengiringi langkah penulis.

9. Kedua abang dan dua adikku, yang selalu menjadi semangat penulis untuk melangkah maju dan menjadi yang lebih baik.

10.Seluruh abang dan kakak (Bang Hasan, Bang Agus Salim, Bang Gamal, Kak Pepi, Kak Santi) dan semuanya yang tidak dapat disebutkan satu persatu. 11.Sahabat-sahabatku (Adrian, Dewi, Mahdian, Malim, Ajir dll) yang selalu

12.Teman-teman Angkatan 2008 yang selalu memberikan motivasi dan nasehatnya untuk penulis.

13.Seluruh teman-teman dan sahabat di asrama putra USU (Risman, Dani, Soni, Adi, Halim dll)

14.Seluruh teman-teman, rekan-rekan dan adik-adik di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Semoga Allah SWT memberkahi kita semuanya.

Penulis menyadari bahwa skripsi ini masih belum sempurna. Oleh karena itu, penulis akan menerima dengan baik kritik dan saran yang bersifat membangun dari pembaca agar skripsi ini lebih bermanfaat dan sempurna.

Penulis;

PEMBUATAN DAN KARAKTERISASI BETON POLIMER

SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT

RESIN EPOKSI

ABSTRAK

Telah dilakukan penelitian untuk pembuatan dan karakterisasi beton polimer yang terbuat dari campuran serat kulit pinang, batu apung dan pasir sebagai agregat, kemudian resin epoksi sebagai material pengikat. Variasi campuran pasir, batu apung dan serat kulit pinang divariasikan dengan komposisi sebagai berikut (50:50:0) gr, (49:49:2) gr, (48:48:4) gr, (47:47:6) gr, (46:46:8) gr, (45:45:10) gr, dan resin epoksi (25,30) gr dalam setiap variasi agregat (pasir + batu apung + serat kulit pinang). Hasil penelitian menunjukkan bahwa campuran yang bagus sesuai dengan percobaan adalah berupa campuran pasir dan serat kulit pinang dengan perbandingan 48:48:2 gr serta penambahan 30 gr resin epoksi. Sifat-sifat beton polimer yang dianalisis yaitu sifat fisis meliputi densitas 1,81 (gr.cmˉ³), porositas 1% serta sifat mekanisnya meliputi uji impak 7,45 KJ/m2 dan uji kuat lentur 16,94 MPa.

MANUFACTURE AND CHARACTERIZATION OF POLYMER

CONCRETE FIBER ARECA LEATHER - PUMICE STONE WITH

EPOXY RESIN ADHESIVE

ABSTRACT

Has been conducted study for the manufacture and characterizing polymer concrete made from leather mix fiber areca, pumice and sand as an aggregate, then the epoxy resin as a binder material. Variations mixture of sand, pumice and fiber areca shell as an variable with composition variations (50:50:0) gr, (49:49:2) gr, (48:48:4) gr, (47:47:6) gr, (46:46:8) gr, (45:45:10) gr, and epoxy resin (25.30) gr in every variation of aggregate (sand + pumice + areca leather). The results showed that the mixture of the good in accordance with the experiment is a mixture of sand and areca shell with a ratio of 48:48:2 gr as well as the addition of 30 gr epoxy resin. The properties of polymer concrete are analyzed physical properties such as density 1,81 (gr.cmˉ³), porosity 1%, mechanical properties, impact test 7,45 KJ/m² and bending strength test 16,94 MPa.

DAFTAR ISI

Halaman

Persetujuan i

Pernyataan ii

Penghargaan iii

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Diagram ix

Daftar Gambar x

Daftar Grafik xi

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3 Batasan Masalah 4

1.4 Tujuan Penelitian 4

1.5 Manfaat Penelitian 4

1.6 Sistematika Penulisan 5

BAB 2 TINJAUAN PUSTAKA

2.1 Beton 6

2.2 Beton Polimer 7

2.2.1 Defenisi Polimer 8

2.2.2 Defenisi Beton Polimer 8

2.2.3 Kelebihan Beton Polimer 9

2.2.4 Pembagian Polimer Berdasarkan Kegunaannya 10

2.3 Batu Apung 11

2.4 Tanaman Pinang 13

2.5 Pasir 14

2.6 Serat 15

2.6.1 Serat Sebagai Penguat 15

2.6.2 Serat alam 15

2.7 Matriks 16

2.7.1 Defenisi Matriks 16

2.7.2 Fungsi Matriks dan Klasifikasinya 16

2.8 Resin Epoxy 17

2.9 Katalis 18

2.10 Thinner 18

2.11 Karakteristik Beton 19

2.11.1 Pengujian Fisis 19

2.11.1.2 Porositas 20

2.11.2 Pengujian Mekanik 20

2.11.2.1 Kuat Impak 20

2.11.2.2 Kuat Lentur 21 BAB III METODOLOGI PENELITIAN 3.1 Tempat Penelitian 23 3.2 Peralatan dan Bahan - Bahan 23 3.2.1 Peralatan 23

3.2.2 Bahan - Bahan 24 3.3. Variabel dan Parameter 24

3.3.1 Variabel Penelitian 24

3.3.2 Parameter Percobaan yang Diuji 24

3.4 Prosedur Pembuatan Sampel 25 3.4.1 Persiapan Bahan 28

3.4.2 Pencampuran 28

3.4.3 Pencetakan 29

3.5. Diagram Alir Penelitian 30

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian 31

4.1.1 Pengujian Densitas 31

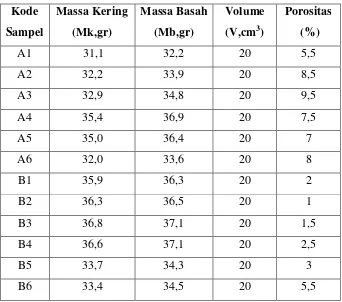

4.1.2 Pengujian Porositas 34

4.1.3 Pengujian Kuat Impak 36 4.1.4 Pengujian Kuat Lentur 38

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 42

5.2 Saran 43

DAFTAR PUSTAKA 44

LAMPIRAN A1 46

DAFTAR TABEL

Halaman Tabel 2.1 Kegunaan batu apung di sektor industri 12

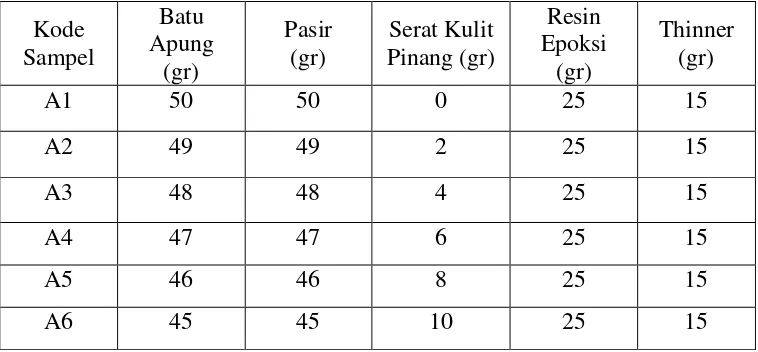

Tabel 3.1 Komposisi Bahan Baku Dengan Resin Epoksi 25%

Dari Total Pasir, Batu Apung dan Serat Kulit Pinang 28

Tabel 3.2 Komposisi Bahan Baku Dengan Resin Epoksi 30%

Dari Total Pasir, Batu Apung dan Serat Kulit Pinang 29

Tabel 4.1 Pengujian Densitas 32

Tabel 4.2 Pengujian Porositas 35

Tabel 4.3 Pengujian Kuat Impak 37

DAFTAR DIAGRAM

Halaman

Diagram 4.1 Hubungan Antara Uji Densitas dan Komposisi Sampel 33

Diagram 4.2 Hubungan Antara Uji Porositas dan Komposisi Sampel 36

Diagram 4.3 Hubungan Antara Uji Kuat Impak dan Komposisi Sampel 38

Diagram 4.4 Hubungan Antara Uji Kuat Lentur dan Komposisi Sampel 41

PEMBUATAN DAN KARAKTERISASI BETON POLIMER

SERAT KULIT PINANG - BATU APUNG DENGAN PEREKAT

RESIN EPOKSI

ABSTRAK

Telah dilakukan penelitian untuk pembuatan dan karakterisasi beton polimer yang terbuat dari campuran serat kulit pinang, batu apung dan pasir sebagai agregat, kemudian resin epoksi sebagai material pengikat. Variasi campuran pasir, batu apung dan serat kulit pinang divariasikan dengan komposisi sebagai berikut (50:50:0) gr, (49:49:2) gr, (48:48:4) gr, (47:47:6) gr, (46:46:8) gr, (45:45:10) gr, dan resin epoksi (25,30) gr dalam setiap variasi agregat (pasir + batu apung + serat kulit pinang). Hasil penelitian menunjukkan bahwa campuran yang bagus sesuai dengan percobaan adalah berupa campuran pasir dan serat kulit pinang dengan perbandingan 48:48:2 gr serta penambahan 30 gr resin epoksi. Sifat-sifat beton polimer yang dianalisis yaitu sifat fisis meliputi densitas 1,81 (gr.cmˉ³), porositas 1% serta sifat mekanisnya meliputi uji impak 7,45 KJ/m2 dan uji kuat lentur 16,94 MPa.

MANUFACTURE AND CHARACTERIZATION OF POLYMER

CONCRETE FIBER ARECA LEATHER - PUMICE STONE WITH

EPOXY RESIN ADHESIVE

ABSTRACT

Has been conducted study for the manufacture and characterizing polymer concrete made from leather mix fiber areca, pumice and sand as an aggregate, then the epoxy resin as a binder material. Variations mixture of sand, pumice and fiber areca shell as an variable with composition variations (50:50:0) gr, (49:49:2) gr, (48:48:4) gr, (47:47:6) gr, (46:46:8) gr, (45:45:10) gr, and epoxy resin (25.30) gr in every variation of aggregate (sand + pumice + areca leather). The results showed that the mixture of the good in accordance with the experiment is a mixture of sand and areca shell with a ratio of 48:48:2 gr as well as the addition of 30 gr epoxy resin. The properties of polymer concrete are analyzed physical properties such as density 1,81 (gr.cmˉ³), porosity 1%, mechanical properties, impact test 7,45 KJ/m² and bending strength test 16,94 MPa.

PENDAHULUAN

1.1 LATAR BELAKANG

Perkembangan teknologi yang semakin berkembang mendorong berbagai pihak untuk menemukan beberapa teknologi alternatif sebagai cara untuk memenuhi kebutuhan masyarakat. Termasuk pada bahan material untuk berbagai kebutuhan masyarakat seperti peralatan rumah tangga, peralatan olah raga, dan lain-lain. Dan salah satu jenis akan kebutuhan tersebut adalah bahan material beton. Untuk memenuhi kebutuhan beton maka diupayakan untuk membuat jenis beton yang lebih efisien. Cara yang ditempuh yaitu dengan membuat beton berbahan polimer. Bahan polimer merupakan salah satu alternatif untuk menghasilkan material yang dari sifat mekaniknya lebih baik dalam aspek-aspek tertentu dari material lainnya.

Beton adalah suatu material batu yang diperoleh dengan membuat suatu campuran yang menyerupai proporsi tertentu dari semen, pasir dank oral atau agregat lainnya, dan air untuk menbuat campuran tersebut menjadi keras dalam cetakan sesuai dengan bentuk dan dimensi struktur yang diinginkan. (George Winter, 1993)

Beton di dapat dari pencampuran bahan-bahan agregat halus dan kasar yaitu pasir, batu, batu pecah, atau bahan semacan lainnya, dengan menambahkan secukupnya bahan perekat semen, dan air sebagai bahan pembantu guna keperluan reaksi selama proses pengerasan dan perawatan beton berlangsung. Agregat halus dan kasar, disebut sebagai bahan susun campuran, merupakan komponen utama beton. Nilai kekuatan serta daya tahan (durability) beton merupakan fungsi dari banyak faktor, diantaranya ialah nilai banding campuran dan mutu bahan susun, metode pelaksanaan pengecoran dan kondisi perawatan pengrasannya. (Istimawan Dipohusodo, 1996)

Semen adalah sutu bahan yang adhesif dan kohesif yang memungkinkan melekatnya fragmen-fragmen menjadi suatu massa yang padat. (Chu-Kia Wang, 1993)

dilakukan dengan beton dalam bangunan, contohnya dalam struktur beton yang terdiri dari balok, kolom, pondasi atau pelat. Selain itu dalam hal bangunan air pun beton dapat digunakan untuk membuat saluran, drainase, bending, atau bendungan. Bahkan dalam bidang jalan raya dan jembatan baton dapat digunakan untuk membuat jembatan, gorong-gorong atau yang lainnya. Jadi, hampir semua itu banyak yang memanfaatkan beton. Karena beton mempunyai karakteristik yang cocok untuk hal infakstruktur pembangunan.

Bahan polimer merupakan salah satu jenis bahan yang dibuat dengan penggabungan dua atau lebih macam bahan yang mempunyai sifat berbeda menjadi satu material baru dengan sifat yang berbeda pula. Polimer mempunyai keunggulan seperti kuat, ringan, tahan korosi, ekonomis dan sebagainya.

Pada awalnya penambahan polimer kedalam beton dimaksudkan untuk mereduksi porositas yang dapat mengurangi kekuatan beton. Hal ini dilakukan setelah cara-cara konvensional meminimalkan pori yang terbentuk pada saat pengerjaan, kurang memberikan hasil yang memuaskan. Saat ini tujuan penambahan polimer sudah berkembang pesat yaitu untuk meningkatkan kinerja beton dengan perekat semen Portland, bahkan mengganti keseluruhan semen dengan polimer sebagai bahan perekat.

Dalam pembuatan beton polimer ini diperlukan komposit serat dan agregat. Serat berfungsi sebagai elemen penguat yang menentukan sifat mekanik dari polimer. Berdasarkan keberadaannya serat dibedakan menjadi dua yaitu serat alam dan serat sintesis. Dalam hal ini serat komposit yang digunakan adalah serat alam. Agregat merupakan salah satu material yang dijadikan sebagai bahan penyusun beton. Umumnya, agregat dibagi dua. Yaitu agregat kasar (kerikil/batu) dan agregat halus (pasir). Fungsi agregat kasar adalah komponen utama yang paling banyak memberikan sumbangan kekuatan kepada calon beton nantinya. Secara umum, kekuatan beton tergantung pada kekuatan agregat yang ada dalam komposisi beton tersebut.

bahan dalam pembuatan betonbelumadadiketahui oleh masyarakat sehingga serat ini menjadi inovasi baru dalam pembuatan polimer. Serat kulit Pinang (Areca catechu L.) dibersihkan terlebih dahulu sebelum dicampur dengan bahan yang lainnya. Bahan komposit serat kulit pinang digunakan untuk mengurangi massa dalam seluruh material penguat polimer.

Sifat matriks biasanya ringan. Dalam hal ini, matrik polimer yang digunakan adalah resin epoksi. Dalam penelitian ini, akan dibentuk bahan material yang fraksi volume Serat kulit pinang(Areca catechu L.) divariasikan dengan matrik resin epoksi dan diuji sifat fisis serta sifat mekaniknya.

Kualitas agregat kasar dan halus juga berpengaruh terhadap kekuatannya. Sedangkan fungsi agregat halus pada beton adalah sebagai bahan pengisi (filler) yang akan mengurangi bahkan menutupi rongga-rongga udara atau rongga kosong diantara agregat kasar. Semakin padat struktur beton maka semakin tinggi kuat tekan yang dihasilkan. Hal inilah yang membuat dalam pembuatan eton dibutuhkan agregat halus.

Bahan agregat yang digunakan dalam penelitian ini adalah batu apung (pumice) dan pasir. Alasan pemilihan agregat batu pung ini adalah faktor massa batu apung (pumice) yang relatif ringan dibandingkan dengan jenis bebatuan yang lain. Keberadaan pasir kuarsa adalah sebagai bahan untuk menambah kekerasan dan dalam beton.

Sebagai bahan perekat untuk pembuatan beton digunakan resin epoksi. Bahan ini dipilih karena sifat mekanik yang lebih baik dibandingkan dengan resin poliester lebih umum, epoksi digunakan untuk pembuatan bahan polimer dengan kekuatan tinggi dan massa yang relatif lebih rendah.

1.2PERUMUSAN MASALAH

Adapun yang menjadi rumusan masalah dalam penelitian ini adalah :

1.3BATASAN MASALAH

Adapun batasan masalah yang dibahas dalam penelitian ini adalah :

1. Dalam pembuatan sampel beton polimer bahan yang digunakan yaitu batu apung, pasir, limbah kulit pinang dan resin epoksi sebagai perekat.

2. Pengujian karakteristik beton polimer yaitu : pengujian porositas, pengujian densitas, pengujian impak dan pengujian kuat lentur.

3. Variabel tetap pertama yaitu antara pasir dan batu apung (pumice) dengan perbandingan 50:50 g, 49:49 g, 48:48 g, 47:47 g, 46:46 g, dan 45: 45 g.

4. Variabel tetap kedua yaitu antara resin epoksi dan thinner dengan perbandingan 25:10 g, dan 30:10 g.

5. Variabel bebasnya yaitu variasi antara campuran pasir dan batu apung dengan limbah kulit pinang yang divariasikan 100:0 g, 98:2 g, 96:4 g, 92:8 g, dan 90:10 g.

1.4TUJUAN PENELITIAN

1. Mengetahui pengaruh komposisi pencampuran batu apung, pasir, dengan memanfaatkan limbah kulit pinang, dan resin epoksi dalam pembuatan beton polimer.

2. Mengetahui komposisi terbaik balam pembuatan beton polimer dengan menggunakan bahan batu apung, pasir, dengan memanfaatkan limbah kulit pinang, dan resin epoksi.

1.5MANFAAT PENELITIAN

2. Memanfaatkan batu apung, pasir dan limbah kulit pinang dalam pembuatan beton polimer sehingga memiliki nilai ekonomis yang tinggi.

3. Diharapkan produk beton polimer ini dapat menghasilkan kualitas yang lebih baik dan bermutu.

1.6SISTEMATIKA PENULISAN

Sistematika penulisan pada masing-masing bab adalah :

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan diteliti, tujuan penelitian, mamfaat penelitian, tempat penelitian dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metodelogi Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir penelitian dan prosedur penelitian.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperolehdari penelitian.

Bab V Kesimpulan dan Saran

BAB 2

TINJAUAN PUSTAKA

2.1Beton

Beton adalah bahan bangunan yang diperoleh dengan mencampurkan agregat halus, agregat kasar, air dan semen. Beton merupakan material komposit dimana sifat beton sangat tergantung pada sifat unsur masing-masing serta interaksi antar setiap unsur material penyusun. Campuran antar material pada beton adalah sangat penting. Idealnya setiap partikel agregat diselimuti oleh semen terlebih dahulu sebelum ditambahkan air. Kekuatan campuran yang tepat dari beton terutama disebabkan oleh agregat kasar. Bagian agregat halus harus diberikan secara cukup untuk mengisi rongga antar agregat.

Sifat beton dapat berubah sesuai dengan sifat semen, agregat, dan air maupun perbandingan pencampurannya. Untuk mendapatkan beton optimum pada penggunaan yang khusus, perlu dipilih bahan yang sesuai dan dicampur secara tepat. Beton juga dapat dicampur dengan bahan yang lain dengan perilaku yang sesuai dengan perilaku yang akan diberikan terhadap beton seperti bahan komposit.

Campuran beton didasarkan pada kekuatan rata-rata benda uji kubus beton , dan bila syarat kekuatan sudah ditentukan maka campuran harus dirancang untuk memenuhi syarat tersebut. Sebelum menerima rancangan suatu campuran, perlu dilakukan percobaan campuran, dan berdasarkan hasilnya kemudian dibuat modifikasi terhadap rancangan campuran tersebaut. (Arthur Wignall, 2003)

densitas dari beton tetap tinggi, waktu pengerasannya masih relatif lama, harga nano silika cukup mahal dan sulit mendapatkannya. (Calvelri,et.all,2003)

Salah satu cara untuk perbaikan dalam merekayasa material beton melalui penggunaan agregat ringan seperti batu apung (pumice),sehingga densitas beton dapat diperkecil. Agar beton lebih efisien dalam pembuatannya dan dapat ditingkatkan kekuatannya maupun ketahannya maka perlu ditambahkan bahan polimer sebagai matriks kedalam campuran beton. Untuk mempercepat pengerasan beton dan sekaligus mampu menutupi rongga-rongga pada beton agar tahan pada kelembapan tinggi maka perlu menggantikan pemakaian semen dengan material polimer sebab material polimer memiliki keunggulan dibandingkan semen yaitu kekuatannya lebih tinggi, tahan terhadap bahan kimia dan korosi, penyerapan air rendah dan stabilitas pemadatan yang tinggi (Reis J.M.L,2006). Disamping itu penggunaan bahan polimer juga dapat mempercepat waktu pengerasannya, beton jenis ini selanjutnya disebut beton polimer. Beton polimer adalah material komposit dimana bahan pengikat (binder) terdiri dari polimer sintetis organic, atau dikenal sebagai beton resin (Reis J.M.L,et al,2004).

2.2 Beton polimer

Polimer merupakan jenis bahan tambahan baru yang dapat menghasilkan beton dengan kekuatan tekan yang sangat tinggi, sebesar 15.000 psi atau lebih dan kekuatan belah tarik sebesar 1.500 psi atau lebih. Beton dengan kekuatan tinggi ini biasanya diproduksi dengan menggunakan bahan polimer dengan cara memodifikasi sifat beton dengan mengurangi air di lapangan atau dijenuhkan dan dipancarkan pada temperatur yang sangat tinggi. Beton dengan modifikasi polimer (PMC = Polymer Modified Concrete) ini adalah beton yang ditambah resin dan pengeras sebagai bahan tambahan. Prinsipnya adalah menggantikan air pencampur dengan polimer sehingga didapat beton yang berkekuatan tinggi dan mempunyai mutu-mutu yang baik.

( Edward G.Nawy, 2008).

dari suatu polimer yang bahan perekatnya berupa termo-plastik atau polimer thermosetting dan bahan pengisiannya berupa agregat (kumpulan pasir atau kerikil). Dengan mengatur agregatnya, hanya sejumlah tertentu polimer sudah dapat membasahi agregat dan mengisi rongganya. Makin baik pemadatannya, makin besar pula kekuatannya. Salah satu masalah beton polimer adalah sifat viscoelastik polimernya. Oleh karena itu, selalu dipakai bentuk campuran, polimer sebagai matriks dan agregat sebagai komponen kedua. (Dorel F. dkk, 1995).

2.2.1 Defenisi Polimer

Istilah polimer diambil dari bahasa Yunani (poly = banyak; meros = unit). Dengan kata lain, senyawa polimer dapat diartikan sebagai senyawa besar yang terbentuk dari penggabungan unit-unit molekul kecil yang disebut monomer (mono = satu). Jumlah monomer yang bergabung dapat mencapai puluhan ribu sehingga massa molekul relatifnya bisa mencapai ratusan ribu, bahkan jutaan. Itulah sebabnya mengapa polimer disebut juga makromolekul. Polimer adalah suatu zat kimia yang terdiri dari molekul-molekul yang besar dengan karbon dan hidrogen sebagai molekul utamanya. Polimer adalah istilah yang sangat umum yang mengacu pada rantai molekul monomer sederhana. Berdasarkan jenisnya, polimer dibedakan menjadi:

1. Polimer alami : kayu, kulit binatang, kapas, karet alam, rambut. 2. Polimer sintetis

Polimer sintetis dibagi lagi dalam tiga klasifikasi yaitu:

a. Tidak terdapat secara alami seperti nylon, poliester, polipropilen, polistiren b. Terdapat di alam tetapi dibuat oleh proses buatan misalnya karet sintetis

c. Polimer alami yang dimodifikasi seperti seluloid, cellophane (bahan dasarnya dari selulosa tetapi telah mengalami modifikasi secara radikal sehingga kehilangan sifat-sifat kimia dan fisika asalnya).

2.2.2 Defenisi Beton Polimer

Beton polimer merupakan beton yang dibuat dari campuran agregat kasar dan halus dengan bahan perekat polimer. Sedangkan yang dimaksud dengan polimer adalah suatu zat kimia yang terdiri dari molekul-molekul yang besar dengan karbon dan

hidrogen sebagai molekul utamanya. Adapun bahan baku polimer didapatkan dari limbah plastik yang didaur ulang, kemudian dicampur dengan bahan kimia lainnya.

2.2.3 Kelebihan Beton Polimer

Beton polimer mempunyai beberapa kelebihan dibandingkan dengan beton konvensional. Kelebihan tersebut pada umumnya dapat dilihat dari beberapa sudut yang penting seperti sifat-sifat fisis dan mekanik, waktu pengerasan serta aplikasi. Seperti yang diuraikan dibawah ini :

a) Sifat fisis dan mekanik

Sifat fisis beton polimer mempunyai massa yang jauh lebih rendah dibandingkan dengan bahan konvensional. Sehingga dengan massa yang lebih rendah ini maka penggunaan beton polimer pada bangunan jauh aman dibandingkan dengan menggunakan beton biasa. Ini memberikan implikasi yang lebih penting dalam konteks penggunaan karena beton polimer akan mempunyai kekuatan dan kekakuan yang dapat mendekati bahan konvensional. Beton yang mempunyai gabungan sifat-sifat yang menarik yang dapat dihasilkan dengan mengubah komposisi bahan yang digunakan. Bahan polimer yang mempunyai berat molekul besar dan berikatan kovalen, menunjukkan sifat-sifat yang berbeda dari bahan organik yang mempunyai berat molekul yang rendah. Bahan yang mempunyai berat molekul rendah berubah menjadi cair dengan viskositas rendah atau menguap kalau dipanaskan, sedangkan bahan polimer mencair dengan sangat kental dan tidak menguap.

Sifat-sifat khas bahan polimer pada umumnya adalah sebagai berikut (Surdia, 2005) :

1) Mampu cetak adalah baik.

2) Produk yang ringan dan kuat dapat dibuat.

3) Banyak di antara polimer bersifat isolasi listrik yang baik. 4) Baik sekali dalam ketahanan air dan ketahanan zat kimia.

5) Produk-produk dengan sifat yang cukup berbeda dapat dibuat tergantung pada cara pembuatannya.

8) Kekerasaan permukaan yang sangat kurang. 9) Kurang tahan terhadap pelarut.

10)Mudah termuati listrik secara elektrostatik.

11)Beberapa bahan tahan abrasi, atau mempunyai koefisien gesek yang kecil. b) Waktu proses pengerasan

Proses pengerasan pada beton konvensional membutuhkan waktu yang lebih lama, sedangkan beton polimer dapat dipersingkat dengan hanya beberapa jam saja. Penambahan bahan polimer pada beton bertujuan untuk meningkatkan sifat-sifat beton.

c) Aplikasi

Aplikasi beton polimer lebih banyak dibandingkan dengan beton konvensional. Produk beton polimer antara lain dapat digunakan sebagai pondasi galangan kapal, tangga, sanitari, lantai, panel, bangunan komersial, pemipaan, dan lain-lain.

2.2.4 Pembagian Polimer Berdasarkan Kegunaannya

Menurut Shinta Marito Siregar (2009) pembagian polimer berdasarkan kegunaannya adalah sebagai berikut:

a) Polimer komersial (commodity polimers)

Polimer ini dihasilkan di Negara berkembang, harganya murah dan banyak dipakai dalam kehidupan sehari-hari. Contoh: polietilen (PE), polipropilen (PP), polistirena (PS), polivinilklorida (PVC), melamin formaldehid.

b) Polimer teknik (engineering polimers)

Polimer ini sebagian dihasilkan di Negara berkembang dan sebagian di Negara maju. Polimer ini cukup mahal dan canggih dengan sifat mekanik yang unggul dan daya tahan yang lebih baik. Polimer ini banyak dipakai dalam bidang transportasi seperti mobil, truk, pesawat udara, bahan bangunan pipa, ledeng, barang-barang listrik dan elektonik seperti mesin bisnis, komputer, mesin-mesin industri dan barang komsumsi. Contoh: nylon, polykarbonat, polisulfon dan polyester.

c) Polimer fungsional (functional polimers)

tujuan khusus dengan produksinya dalam skala kecil. Contoh: Kevlar, nomex, textura, polimer penghantar arus dan foton, polimer peka cahaya, membran, biopolymer.

2.3 Batu Apung

Batu apung merupakan salah satu jenis agregat yang berasal dari alam, biasanya berasal dari material muntahan lahar panas gunung berapi. Kemudian dilanjutkan proses pendinginan secara alami dan terendapkan didalam lapisan tanah selama bertahun-tahun. Batu apung (pumice) adalah suatu bahan gelas vulkanis seluler yang merupakan hasil dari aktifitas gunung berapi efusi yang kaya akan silika atau buih kaca alam, berwarna abu-abu terang hingga putih memiliki pori dan bermassa ringan.

Batu apung (pumice) adalah jenis batuan yang berwarna terang, mengandung buih yang terbuat dari gelembung berdinding gelas dan biasanya disebut juga sebagai batuan gelas vukanik silikat. Batuan ini terbentuk dari magma asam oleh aksi letusan gunung api yang mengeluarkan materialnya ke udara, kemudian mengalami transportasi secara horizontal dan terakumulasi sebagai batuan piroklastik. Mineral-mineral lainnya yang terdapat dalam batu apung adalah : Feldspar, Kuarsa, Obsidian, Kristobalit dan Tridimit.

Batu apung umumnya terdapat sebagai lelehan atau aliran permukaan, bahan lepas, atau fragmen dalam breksi gunung api. Batu apung dapat pula dibuat dengan cara memanaskan obsidian, sehingga gasnya keluar. Pemanasan yang dilakukan pada obsidian dari Krakatau, suhu yang diperlukan untuk megubah obsidian menjadi batu apung rata-rata 880°C.

Jenis batuan lainnya yang memiliki struktur fisika dan asal terbentuknya sama dengan batu apung adalah pumicit, volkanik cinter, dan scoria. Sedangkan mineral- mineral yang terdapat dalam batu apung adalah feldspar, kuarsa, obsidian, kristobalit, dan tridimit. (http://sain-kifamona.blogspot.com/2011/06/batu-apung.html 28 April 2014)

adalah sebagai berikut: SiO2, AL2O3, K2O, Na2O dan Fe2O3, sedangkan senyawa lainnya relatif kecil (<2%). Batu apung dapat digunakan sebagai bahan pembuatan beton ringan, karena mempunyai porositas tinggi, densitas rendah, isothermal tinggi, dan tahan terhadap goncangan gempa. (Juwairiah, 2009)

Kegunaan batu apung dalam industri terlihat seperti pada Tabel 2.1, yaitu sebagai bahan mentah untuk membuat bahan-bahan poles, untuk logam, mortar dan beton. Bahkan batu apung di dalam dunia pembangunan masa kini, terutama dalam membuat rumah-rumah, nampaknya batu apung dapat digunakan juga untuk membuat bata ringan.

Tabel 2.1 Kegunaan batu apung di sektor industri

Industri Kegunaan Ukuran Butir

Cat Pelapis nonskid

Cat sekat akustik

Bahan pengisi cat tekstur

Flattening agents

Kasar

Kasar

Halus – Kasar

Sangat halus

Kimia Media fitrasi

Chemical carrier

Pemicu korek api belerang

Kasar

Kasar

Halus - Kasar

Logam dan plastik Pembersih dan pemoles

Vibratory and barrel finishing

Pressure blasting

Electro-plating

Pembersih gelas dan kaca

Sangat halus

Sangat halus - sedang

Sedang

Halus

Sangat halus

Komponder Bubuk sabun tangan

Pembersih gelas dan kaca

Sedang

Sangat halus

Kosmetik dan odol Pemoles dan penambal gigi

Pemerata kulit

Halus

Sangat halus

Karet Bahan penghapus

Bahan cetakan

Sedang

Sangat halus

Kulit Untuk mengkilap Sedang

Kaca dan cermin Pemrosesan tabung TV

Pemoles dan pengkilap tabung TV

Halus

Bevel finishing

Penghalus potongan kaca

Sangat halus

Sangat halus

Elektronika Pembersih papan sirkit Sangat halus

Tembikar Bahan pengisi Halus

Keterangan :

Kasar 8-30 mesh; sedang = 30-100 mesh; halus 100-200 mesh; Sangat halus >200 mesh

2.4 Tanaman Pinang

Pinang atau dalam bahasa Latin di sebut Areca Catechu L, sudah tidak asing lagi bagi penduduk Indonesia. Pinang telah ada di Indonesia pada masa sebelum Masehi. Ada sumber yang mengatakan Pinang masuk pada abad ke 6 sebelum Masehi.

Biji pinang mengandung alkaloida seperti misalnya arekaina (arecaine) dan arekolina (arecoline), yang sedikit banyak bersifat racun dan adiktif, dapat merangsang otak. Zat lain yang dikandung buah pinang antara lain arecaidine, arecolidine, guracine (guacine), guvacoline dan beberapa unsur lainnya.

Ciri-ciri tanaman pinang adalah sebagai berikut Batang lurus,tidak bercabang dapat mencapai ketinggian 25 m dengan diameter lingkaran berkisar 15 cm, tajuk tidak rimbun. Pelepah daun berbentuk tabung dengan panjang 80 cm, tangkai daun pendek, helaian daun panjangnya sampai 80 cm, anak daun 85 x 5 cm, dengan ujung sobek dan bergerigi.

Tangkai bunga dengan seludang (spatha) yang panjang dan mudah rontok, muncul dibawah daun, panjang lebih kurang 75 cm, dengan tangkai pendek bercabang rangkap, sumbu ujung sampai panjang 35 cm, dengan 1 bunga betina pada pangkal, di atasnya dengan banyak bunga jantan tersusun dalam 2 baris yang tertancap dalam alur. Bunga jantan panjang 4 mm, putih kuning; benang sari 6. Bunga betina panjang lebih kurang 1,5 cm, dan berwarna hijau.

Buah pinang berbentuk bulat telur, berwana merah oranye, panjang 3,5 - 7 cm, dengan dinding buah yang berserat. Serat buah pinang hampir memiliki kesamaan fisik dengan serat buah kelapa hanya saja panjang serat lebih pendek.

mekanik menggunakan NaOH. Di antara semua serat alam, pinang tampaknya merupakan bahan yang menjanjikan karena murah, ketersediaan melimpah dan tanaman yang berpotensialtinggi. Volume serat pinang mencapai 30% - 45% dari total volume buah.

Serat pinang terdiri dari hemiselulosa dan mengandung kadar selulose 70,2%, air 10,92%, abu 6,02%. Sifat dari serat pinang secara alami bergantung pada sifat tanaman, wilayah dimana tumbuh, umur tanaman, dan metode ekstraksi serat.

2.5 Pasir

Pasir merupakan bahan agregat alami terdiri dari batuan dan Komposisi pasir sangat bervariasi, tergantung pada sumber batuan lokal dan kondisi

alam, tetapi jenis pasir yang paling umum adalah2),

biasanya dalam bent dalam tanah dan pantai oleh karena itu pasir dapat digolongkan dalam tiga macam yaitu pasir galian, pasir laut dan pasir sungai. Pada konstruksi bahan bangunan pasir digunakan sebagai agregat halus dalam campuran beton, bahan spesi perekat pasangan bata maupun keramik, screed lantai dll.

Dalam hal

berbagai partikel dengan diameter dari 0,0625 mm sampai 2 mm. Sebuah partikel individu dalam berbagai ukuran disebut butiran pasir. Butiran pasir adalah antara

lebih kecil dari 0,0625 mm sampai 0,004 mm). Spesifikasi ukuran antara pasir dan kerikil tetap konstan selama lebih dari satu abad, tetapi partikel diameter sekecil 0,02 mm dianggap standar pasir dan digunakan selama awal abad 20.

Untuk mendapatkan pasir dapat diperoleh dari Sungai yang menghasilkan butiran-butiran variasi ukuran yang besar, tetapi reltif bersih. Mungkin ukurannya oversize tetapi dapat diatasi dengan ayakan. Pada sungai yang lambat, variasi ukuran lebih sedikit, bentuk lebih bulat,tetapi mungkin lebih kotor, dengan campuran mika dan

Pasir memang sangat penting dalam pembuatan beton, tetapi apabila kadarnya terlalu terlalu besar akan mengakibatkan kerapuhan jika sudah mengering. Ini disebabkan daya rekat antara partikel-pertikel berkurang dengan adanya pasir dalam jumlah yang besar, sebab pasir tersebut tidak bersifat merekat akan tetapi hanya sebagai pengisi (filler).

2.6 Serat

Serat dicirikan oleh modulus dan kekuatannya sangat tinggi, elongasi (daya rentang) yang baik, stabilitas panas yang baik, spinabilitas (kemampuan untuk diubah menjadi filamen-filamen) dan sejumlah sifat-sifat lain yang bergantung pada pemakaian dalam tekstil., kawat, tali dan kabel, dan lain-lain. Suatu daftar parsial dari sifat-sifat serat mungkin memasukkan juga daya celup (dyeability), resistensi bahan kimia, resistensi serangga dan jamur, resistensi kekusutan, dan luster (Steven, 2001).

2.6.1 Serat Sebagai Penguat

Secara umum dapat dikatakan bahwa fungsi serat adalah sebagai penguat bahan untuk memperkuat komposit sehingga sifat mekaniknya lebih kaku, tangguh dan lebih kokoh dibandingkan dengan tanpa serat penguat, selain itu serat juga menghemat penggunaan resin. Kaku adalah kemampuan dari suatu bahan untuk menahan perubahan bentuk jika dibebani dengan gaya tertentu dalam daerah alastis (pada pengujian tarik), tangguh adalah bila pemberian gaya atau beban yang menyebabkan bahan-bahan tersebut menjadi patah (pada pengujian tiga titik lentur) dan kokoh adalah kondisi yang diperoleh akibat benturan atau pukulan serta proses kerja yang mengubah struktur komposit sehingga menjadi keras (pada pengujian impak). Beberapa syarat untuk dapat memperkuat matriks antara lain. (Nurdin Bukit, 1988) : 1. Mempunyai modulus elastisitas yang tinggi

3. Perbedaan kekuatan diameter serat harus relatif sama

4. Mampu menerima perubahan gaya darimatriks dan mampu menerima gaya yang bekerja padanya.

2.6.2 Serat alam

Serat alam adalah serat yang berasal dari alam seperti serat ijuk, serat nenas, serat kelapa, dan lain- lain. Terdapat beberapa alasan menggunakan serat alam sebagai penguat komposit, menurut Mallick (2007), sebagai berikut:

a. Lebih ramah lingkungan dan biodegradable dibandingkan dengan serat sintetis b. Berat jenis serat alam lebih kecil

c. Memiliki rasio berat-modulus lebih baik dari serat E-glass

d. Komposit serat alam memiliki daya redam akustik yang lebih tinggi dibandingkan komposit serat E-glass dan serat karbon

e. Serat alam lebih ekonomis dari serat glass dan serat karbon.

2.7 Matriks

2.7.1 Defenisi Matriks

Matriks adalah bahan atau material yang digunakan sebagai pengikat bahan pengisi namun tidak mengalami reaksi kimia dengan bahan pengisi. Secara umum matriks berfungsi sebagai :

1. Untuk melindungi material komposit dari kerusakan-kerusakan secara mekanik maupun kimiawi

2. Untuk mengalihkan atau meneruskan beban dari luar ke serat 3. Sebagai pengikat

4. Memegang dan mempertahankan serat tetap pada posisinya.

2.7.2 Fungsi Matriks dan Klasifikasinya

Bahan pengikat atau penyatu antara serat dengan serat, partikel dengan partikel dan seterusnya digunakan matriks. Secara umum matriks dibedakan atas dua kelompok yaitu :

perubahan kimiawi selama pemrosesan, berupa pemanasan atau adanya pemakaian katalis. Setelah terfiksasi menjadi bentuk yang keras, termoset tidak dapat direnggangkan dan berubah menjadi bentuk semula, karena sebagian molekul banyak terbuang selama proses pengembalian bentuk. Jika panasnya dinaikkan kembali, maka akan berubah menjadi arang, terbakar, dan terurai. Contohnya resin epoksi, poliester, urea, formaldehyde, phonol-formaldehyde, melamine formaldehyde dan lain-lain.

2. Termoplastik biasanya berupa plastik, bersifat kenyal atau dapat diregangakan. Sifat ini dapat terbentuk dengan dipanasakan, didinginkan, dapat dilelehkan dan berubah menjadi bentuk berbeda tanpa menubah sifat bahan dari termoplastik. Meskipun panas yang digunakan untuk melelehkan dan membentuk kembali, termoplastik harus secara hati-hati dikontrol atau bahan tersebut akan terdekomposisi atau terurai. Sifat dari bahan termoplastik ditentukan dari metode ikatan antara rantai polimer. Ikatan dari bahan termoplastik sangat lemah dan ikatan sekunder seperti pada gaya van der waals . Dengan pemberian panas dan tekanan, ikatan tersebut melemah, dan bahan dapat terbentuk seperti semula. Pada keadaan panas dan tekanan tertentu, bahan akan menjadi bentuk yang baru. Contohnya PVC (poli vinil clorida), FE (polietilen), nilon 66, poliamida, poliasetal dan lain-lain (Setiabudy, 2007).

2.8 Resin Epoksi

Resin epoksi adalah salah satu dari jenis polimer yang berasal dari kelompok thermoset. Resin thermoset adalah polimer cair yang diubah menjadi bahan padat secara polimerisasi secara kimia yang membentuk formasi rantai polimer tiga dimensi. Sifat mekanisnya tergantung pada unit molekuler yang membentuk jaringan rapat dan panjang jaringan silang. Proses pembuatannya dapat dilakukan pada suhu kamar dengan memperhatikan zat-zat kimia yang digunakan sebagai pengontrol polimerisasi jaringan silang agar didapat sifat optimum bahan.

Epoksi secara umum mempunyai karateristik yang baik, yaitu kemampuan mengikat paduan metalik yang baik dan ketangguhan. Resin epoksi banyak digunakan untuk bahan komposit di berbagai bagian struktural, resin ini juga dipakai sebagai bahan campuran kemasan, bahan cetakan dan perekat. Resin epoksi sangat baik digunakan sebagai matriks pada komposit dengan penguat serat gelas. Pada beton penggunaan resin epoksi dapat mempercepat proses pengerasan karena resin epoksi menimbulkan panas sehingga membantu percepatan pengerasan. (Shinta Marito, 2009).

Resin epoksi memiliki berbagai keunggulan sebagai zat perekat dibanding polimer-polimer lain. Diantaranya : keaktifan permukaan tinggi, daya pembasahan baik, kekuatan kohesif tinggi, tanpa raksi atsir ( tidak mengkerut ), dan dapat di ubah-ubah sifatnya dengan memilih resin-hardener yang tepat, penambahan polimer lain.( J. Hartomo. dkk, 1992).

Resin ini mempunyai kegunaan yang luas dalam industry teknik kimia, listrik, mekanik dan sipil sebagai perekat, cat pelapis, percetakan cord an benda-benda cetakan. Pada saat ini produknya adalah kebanyakan merupakan kondensat dari bisfenol A (4-4’ dihidroksidifenil 2,2-propanon) dan epiklorhidrin. Bisfenol diganti dengan novalak, atau senyawa tak jenuh, siklopentadien, dsb. Resin epoksi bereaksi dengan pengeras dan menjadi unggul dalam kekuatan mekanik dan kekuatan kimia. Sifatnya bervariasi bergantung pada jenis, kondisi dan pencampuran dengan pengerasnya. Banyaknya campuran dihitung dari ekivalen epoksi (banyaknya resin yang mengandung 1 mol gugus epoksi dalam gram).(Tata Surdia, 2003)

2.9 Katalis

Katalis adalah suatu zat yang mempercepat tanpa mengalami perubahan kimia yang permsnen atau terpakai oleh reaksi itu sendiri. Dengan kata lain pada akhir reaksi katalis akan dijumpai dalam bentuk dan jumlah yang sama seperti sebelum reaksi.

Katalis atau pengerasan (hardener) merupakan zat tambahan bagi system perekat. Pengeras bergabung secara kimia dengan bahan rekatannya. Pengeras dapat berupa monomer, polimer atau senyawa campuran dengan jumlah tertentu. Katalis juga digunakan sebagai zat tambahan bagi resin thermoset agar dapat meningkatkan ikat silang polimernya. Katalis ini dapat berupa zat asam, basa, garam, senyawa belerang dan peroksida yang dipergunakan dalam jumlah sedikit saja. (J. Hartomo. Dkk, 1992)

2.10 Thinner

Fungsi Thinner pada pembuatan beton agar terjadi reaksi kimiawi dengan resin, untuk membasahi agregat dan untuk melumasi campuran agar mudah pengerjaannya. Pada umumnya thinner dapat dipakai untuk campuran beton. Thinner mengandung senyawa- senyawa yang berbahaya, misalnya : tercemar garam, minyak, gula dan bahan-bahan kimia lain. Bila dipakai untuk campuran beton akan dapat mengubah sifat-sifat resin dan menurunkan kekuatannya. Selain itu, thinner juga dapat mengurangi gaya tarik-menarik kemampuan senyawa antara agregat dengan resin dan mempengaruhi kemudahan pengerjaan.

Thinner berlebihan akan menyebabkan banyaknya gelembung thinner setelah proses hidrasi selesai, sedangkan thinner yang terlalu sedikit dapat menyebabkan proses hidrasi tidak sempurna. Sebagai akibatnya beton yang dihasilkan memiliki kekuatan yang kecil. ( A. J. Hartomo,1992)

2.11 Karakteristik Beton

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian. Adapun karakteristik beton yang telah diuji antara lain: pengujian sifat fisis (penyerapan air, densitas, porositas), pengujian sifat mekanik (kuat impak, dan kuat lentur).

2.11.1 Pengujian Fisis

2.11.1.1 Densitas

atau densitas adalah perbandingan antara massa benda uji dengan volumenya. Dalam pengujian beton ini benda uji ditimbang untuk mendapatkan massa beton (mk) setelah itu beton direndam selama 24 jam untuk memperoleh massa basah beton (mb), namun dalam hal ini beton dilap terlebih dahulu agar basah dari beton tidak berlebihan. Besarnya densitas dapat dihitung dengan persamaan berikut:

(Van Vlank, 1998)

ρ

=

Vb Mk

... (2.1)

Dengan :

ρ

= densitas (gr.cm

ˉ³)M

k = Massa kering (gram) V

b = volume benda uji (cm³)

2.11.1.2Porositas

Porositas dapat di defenisikan sebagai perbandingan antara volume pori – pori terhadap volume total beton. Porositas pada suatu material dinyatakan dalam persen (%) ronggaa fraksi volume dari suatu rongga yang ada dalam materialtersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari jenis material tersebut.

Ada dua jenis porositas yaitu porositas tertutup dan porositas terbuka. Porositas tertutup pada umumnya sulit untuk ditentukan pori tersebut merupakan rongga yang terjebak didalam padatan dan serta tidak ada akses kepermukaan luar, sedangkan porositas terbuka masih ada akses kepermukaan luar walaupun rongga tersebut ada ditengah – tengah padatan. Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka dan dinyatakan dengan persamaan sebagai berikut:

P = x ρair x 100% ... (2.2)

P = Porositas, %

Mb = Massa basah sampel setelah direndam (gr) Mk = Massa kering sampel setelah direndam (gr) Vb = volume benda uji (cm3)

ρair = Massa jenis air (gr/cm3)

2.11.2 Pengujian Mekanik

2.11.2.1 Kuat Impak

Kuat impak adalah suatu kriteria penting untuk mengetahui kegetasan suatu bahan. Kuat impak juga merupakan nilai impak (pukul) suatu bahan yang didalam keadaan biasa bersifat liat, namun berubah menjadi getas akibat pembebanan tiba – tiba pada suatu kondisi tertentu dengan satuan Newton meter. Pengujian impak dilakukan untuk mengetahui besar energi yang diserap spesimen persatuan luas. Pengujian impak menggunakan benda uji berbentuk balok.

Untuk menguji impak ini kedua ujung sampel dengan ukuran standar diletakkan pada penumpu, kemudian beban dinamis dilepaskan dengan tiba-tiba dan cepat menuju sampel. Dalam pengujian impak, impaktor yang digunakan dalam bentuk pendulum yang diayunkan dari ketinggian dengan massa.

Harga impak menjadi besar dengan meningkatnya absorbsi kadar air dan menjadi kecil karena pengeringan. Besarnya kuat impak daat di hitung dengan menggunakan rumus :

Is = A Es

... (2.3)

Dengan :

Is : Kekuatan Impak (J/m2)

Es : energi yang diserap sampel setelah tumbukan (J)

A : luas penampang lintang sampel (m2)

2.11.2.2 Kuat Lentur

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan polimer terhadap pembebanan pada tiga titik lentur. Pengujian kekuatan lentur ini juga bertujuan untuk mengetahui sifat keelastisan suatu bahan. Pada pengujian ini pembebanan yang diberikan adalah tegak lurus terhadap arah sampel dengan tiga titik lentur. Pada pengujian ini bila bahan diberi beban maka permukaan bawah akan memanjang dan terjadi pelengkungan sampel akibat regangan tarik dan regangan tekan. Besarnya pelengkungan pada titik tengah sampel dinamakan defleksi.

Pada pengujian ini harus proses perhitungan yang dilakukan adalah sebagai berikut:

1. Dihitung beban maksimum benda uji.

2. Dihitung jarak penyangga dan lebar benda uji serta tebal benda uji. 3. Kemudian diuji nilai kuat lentur.

(Dicky, 2012)

b

L d

Gambar 2.2 Skematis pengujian kekuatan lentur

Kuat lentur beton dapat diperoleh dengan rumus :

Flt = 2 2

3

bd PL

... (2.4)

Dengan :

BAB 3

METODOLOGI PENELITIAN

3.1Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer Fakultas Matematika dan Ilmu Penegetahuan Alam Universitas Sumatera Utara.

3.2Peralatan dan Bahan – Bahan

3.2.1 Peralatan

1. Ayakan 100 mesh

Berfungsi sebagai saringan atau ayakan untuk menyaring pasir yang telah dicuci dan dikeringkan.

2. Timbangan (Neraca Digital)

Berfungsi sebagai alat untuk menimbang sampel atau bahan.

3. Mesin Kompressor (compressor machine)

Berfungsi sebagai alat yang digunakan untuk menekan/mempress cetakan yang berdasarkan pada pemanasan.

4. Cetakan sampel

Berfungsi sebagai tempat pencetakan sampel. 5. Beaker Glass 500 dan 250 mL

Berfungsi sebagai wadah atau tempat untuk mencampur sampel. 6. Universal Tensile Machine (UTM)

Alat ini digunakan untuk pengujian sifat mekanis sampel. 7. Impaktor Wolpert

Berfungsi untuk pengujian kekuatan impak komposit yang dilengkapi dengan skala.

8. Aluminium foil

9. Plat tipis

Berfungsi tempat meletakkan sampel. 10. Mixer

Berfungsi untuk mencampurkan bahan-bahan sampel.

3.2.2 Bahan – Bahan

1. Pasir

2. Batu apung 3. Serat kulit pinang 4. Resin Epoxy

5. Thinner

6. Katalis

3.3Variabel dan Parameter

3.3.1 Variabel penelitian

1. Variasi komposisi serat pinang : tanpa serat pinang, 2gr, 4gr, 6gr, 8gr, dan 10 gr.

3.3.2 Parameter percobaan yang diuji

3.4Prosedur Pembuatan Sampel

Preparasi agregat pasir, batu apung dan serat pinang

[image:41.595.180.385.229.384.2]1. Pasir dicuci kemudian dikeringkan dengan menggunakan sinar matahari dan setelah itu disaring menggunakan ayakan. Hasil pengayakan berupa pasir halus, seperti yang ditunjukkan pada gambar dibawah.

Gambar 3.1 Pasir yang telah diayak

2. Batu apung dihaluskan kemudian diayak dengan menggunakan ayakan 100 mesh. Hasil pengayakan berupa batu apung halus, seperti yang ditunjukkan pada gambar dibawah.

[image:41.595.175.395.480.656.2]3. Serat kulit pinang yang telah direndam dipotong-potong secara manual sehingga hasilnya seperti yang ditunjukkan pada gambar dibawah ini.

Gambar 3.3 Serat kulit pinang yang dipotong-potong dengan ukuran 1-1,5 cm.

Sebelum dilakukan pencampuran, masing-masing bahan ditimbang dengan komposisi yang di inginkan. Pada tabel 3.1 ditunjukkan komposisi dari pembuatan beton polimer.

Tabel 3.1 Komposisi campuran bahan baku dengan resin epoksi 25% dari berat total agregat batu apung + pasir dan agregat serat kulit pinang.

Kode Sampel

Batu Apung

(gr)

Pasir (gr)

Serat Kulit Pinang (gr)

Resin Epoksi

(gr)

Thinner (gr)

A1 50 50 0 25 15

A2 49 49 2 25 15

A3 48 48 4 25 15

A4 47 47 6 25 15

A5 46 46 8 25 15

Tabel 3.2 komposisi campuran bahan baku dengan resin epoksi 30% dari berat total agregat batu apung + pasir dan agregat serat kulit pinang.

Kode Sampel

Batu Apung (gr)

Pasir (gr)

Serat Kulit Pinang (gr)

Resin

Epoksi (gr) Thinner (gr)

B1 50 50 0 30 15

B2 49 49 2 30 15

B3 48 48 4 30 15

B4 47 47 6 30 15

B5 46 46 8 30 15

B6 45 45 10 30 15

3.4.2 Pencampuran

1. Masing-masing bahan (serat kulit pinang, batu apung, pasir,) ditimbang sesuai dengan komposisi pada tabel 3.1 dan table 3.2.

2. Resin epoksi, thinner dan katalis juga ditimbang sesuai dengan komposisinya. Kemudian diaduk dalam Beaker Glass 250 mL.

3. Semua bahan baku (batu apung,pasir, serat kulit pinang dan campuran resin epoksi, thinner dan katalis) dicampur dalam Beaker Glass 500 mL, kemudian diaduk dengan menggunakan sendok pengaduk.

[image:44.595.151.563.166.341.2]3.4.3 Pencetakan

1. Disiapkan cetakan berbentuk balok dengan ukuran 10cm x 2 cm x 1 cm sesuai dengan standar ASTM D 256.

Tebal 10

mm

Lebar 20

mm

Panjang

100 mm

Gambar 3.4 Ukuran sampel beton polimer

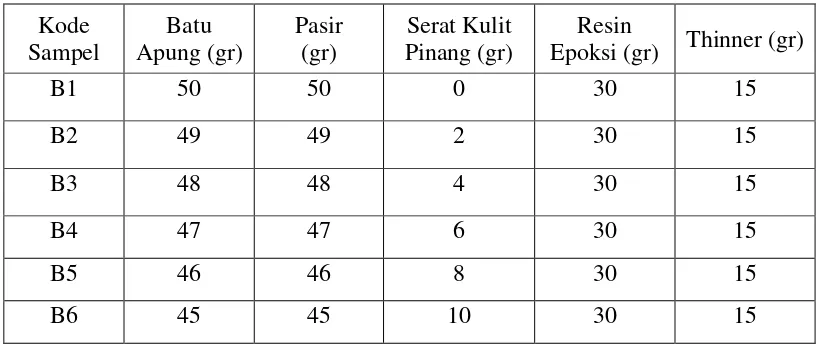

3.5Diagram Alir Penelitian

Gambar 3.5 Diagram alir pembuatan beton polimer SERAT KULIT

PINANG

0,2,4,6,8,10 (gr)

RESIN EPOKSI

25,30 (gr) BATU APUNG

50,49,48,47,46,45 (gr)

PENIMBANGAN

PENCETAKAN PENCAMPURAN

PENGUJIAN

SIFAT FISIS

1. Densitas 2. Porositas

SIFAT MEKANIK

1. Impak 2. Kuat Lentur

Katalis

3 Tetes

Dipress dengan Hot Compressor

(100oC, 30 menit)

BETON POLIMER

HASIL DAN PEMBAHASAN

KESIMPULAN Thiner

15 (gr)

PASIR

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

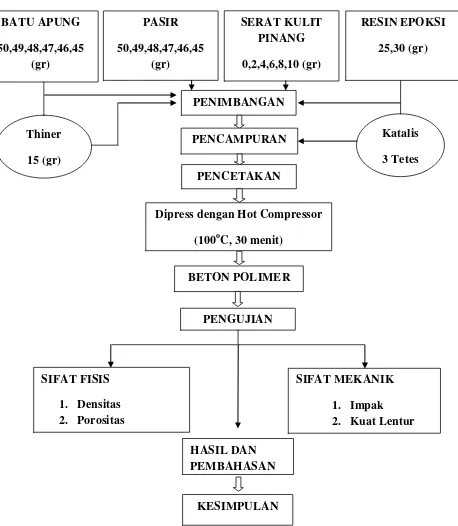

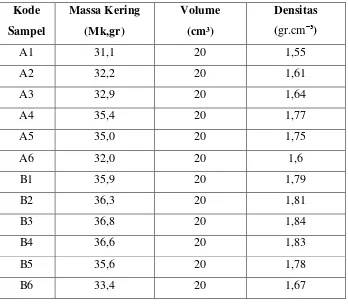

4.1.1 Pengujian Densitas

[image:47.595.145.493.324.628.2]Hubungan antara komposisi pasir dan batu apung terhadap nilai uji densitas ditunjukkan pada tabel dibawah ini.

Tabel 4.1 Pengujian densitas

Kode

Sampel

Massa Kering

(Mk,gr)

Volume

(cm³)

Densitas

(gr.cmˉ³)

A1 31,1 20 1,55

A2 32,2 20 1,61

A3 32,9 20 1,64

A4 35,4 20 1,77

A5 35,0 20 1,75

A6 32,0 20 1,6

B1 35,9 20 1,79

B2 36,3 20 1,81

B3 36,8 20 1,84

B4 36,6 20 1,83

B5 35,6 20 1,78

B6 33,4 20 1,67

Densitas

(

ρ

) =

V M

...(4.1)

Dengan :

ρ

=

densitas (gr.cmˉ³) M = Massa benda uji (gram) V = volume benda uji (cm³)Diagram 4.1 Hubungan antara uji densitas dan komposisi sampel

Keterangan kode variasi campuran

A1,B1 = Pasir 50 gr; Batu Apung 50 gr; Serat 0 gr A2,B2 = Pasir 49 gr; Batu Apung 49 gr; Serat 2 gr A3,B3 = Pasir 48 gr; Batu Apung 48 gr; Serat 4 gr A4,B4 = Pasir 47 gr; Batu Apung 47 gr; Serat 6 gr A5,B5 = Pasir 46 gr; Batu Apung 46 gr; Serat 8 gr A6,B6 = Pasir 45 gr; Batu Apung 45 gr; Serat 10 gr

Diagram diatas menunjukkan bahwa penambahan serat pinang pada sampel A dari variasi 50:50:0 – 47:47:6 gr mengakibatkan peningkatan densitas bahan uji. Peningkatan densitas tersebut disebabkan oleh daya ikat resin terhadap serat masih stabil. Tetapi pada variasi 46:46:8 – 45:45: 10 gr terjadi penurunan daya ikat resin karena jumlah serat yang relatif besar. Dengan melemahnya daya ikat resin terhadap komponen serat menyebabkan peningkatan rongga di dalam bahan uji, sehingga densitas bahan uji menurun.

Pada sampel B terjadi peningkatan densitas akibat penambahan serat dari variasi 50:50:0 – 48:48:4 gr dan terjadi penurunan dari variasi 47:47:6 - 45:45: 10 gr. Hal ini disebabkan oleh kemampuan daya ikat resin terhadap serat seperti yang berlaku pada sampel A.

Diantara kedua jenis sampel (A dan B), densitas pada sampel B relatif lebih besar dari densitas Sampel A. Perbedaan densitas dari kedua sampel tersebut terjadi karena perbedaan komposisi resin pada kedua sampel. Pada sampel A digunakan resin dengan jumlah 25 gr sedangkan pada sampel B 30 gr.

Jika densitas dari seluruh sampel dibandingkan terhadap satuan SNI maka dapat dinyatakan bahwa semua sampel tersebut termasuk dalam kategori beton ringan. Sebagaimana kriteria beton berdasar (SNI 03-2847-2002) adalah sebagai berikut:

1. Beton ringan : berat satuan < 1.900 kg/m³ = < 1,9 gr/cm³

2. Beton normal : berat satuan 2.200 kg/m³ – 2.500 kg/m³ = 2,2 gr/cm³ - 2,5 g/cm³

3. Beton berat : berat satuan > 2.500 kg/m³ = > 2,5 gr/cm³

Besarnya nilai antara porositas terhadap komposisi campuran batu apung, serat kulit pinang dan pasir ditunjukkan pada tabel dibawah ini.

Tabel 4.2 Pengujian porositas

Kode Sampel Massa Kering (Mk,gr) Massa Basah (Mb,gr) Volume

(V,cm3)

Porositas

(%)

A1 31,1 32,2 20 5,5

A2 32,2 33,9 20 8,5

A3 32,9 34,8 20 9,5

A4 35,4 36,9 20 7,5

A5 35,0 36,4 20 7

A6 32,0 33,6 20 8

B1 35,9 36,3 20 2

B2 36,3 36,5 20 1

B3 36,8 37,1 20 1,5

B4 36,6 37,1 20 2,5

B5 33,7 34,3 20 3

B6 33,4 34,5 20 5,5

Porositas dapat didefenisikan sebagai perbandingan antara volume pori – pori terhadap volume total beton. Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka dan dinyatakan dengan persamaan sebagai berikut:

P = x ρair x 100% ... (4.2) Dengan :

P = Porositas, %

Mb = Massa basah sampel setelah direndam (gr) Mk = Massa kering sampel setelah direndam (gr) Vb = volume benda uji (cm3)

Diagram 4.2 Hubungan antara uji porositas dan komposisi sampel

Keterangan kode variasi campuran

A1,B1 = Pasir 50 gr; Batu Apung 50 gr; Serat 0 gr A2,B2 = Pasir 49 gr; Batu Apung 49 gr; Serat 2 gr A3,B3 = Pasir 48 gr; Batu Apung 48 gr; Serat 4 gr A4,B4 = Pasir 47 gr; Batu Apung 47 gr; Serat 6 gr A5,B5 = Pasir 46 gr; Batu Apung 46 gr; Serat 8 gr A6,B6 = Pasir 45 gr; Batu Apung 45 gr; Serat 10 gr

Dari diagram di atas dapat disimpulkan bahwa hubungan antara komposisi sampel (gr) dengan uji porositas (%) menunjukkan bahwa dari kode sampel A mengalami nilai porositas maksimum pada komposisi pencampuran pasir 48 gr, batu apung 48 gr dan limbah kulit pinang 4 gr, yaitu dengan nilai porositas sebesar 9,5%. Sedangkan pada kode sampel B mengalami nilai porositas maksimum pada komposisi pencampuran pasir 45 gr, batu apung 45 gr dan limbah kulit pinang 10 gr, yaitu dengan nilai porositas sebesar 5,5%.

nilai porositas sebesar 1%. Maka pada komposisi ini merupakan nilai terbaik yang diharapkan, karena untuk mendapatkan hasil beton polimer terbaik haruslah porositas yang terkecil.

Dari data diatas dapat dinyatakan semakin besar jumlah serat yang diberikan pada sampel maka nilai porositas semakin besar juga. Akan tetapi dari sampel B1 ke Sampel B2 terjadi penurunan porositas hal ini disebabkan pada saat pencetakan sampel B1 yang tanpa serat mengakibatkan resin epoksi relatif mengalami penguapan lebih tinggi sehingga terjadi rongga didalam bahan uji. Dengan demikian mengakibatkan porositas pada sampel tersebut menjadi besar.

Pengaruh komposisi resin epoksi pada porositas sampel dapat dinyatakan bahwa semakin kecil jumlah resin maka porositas relatif semakin besar.

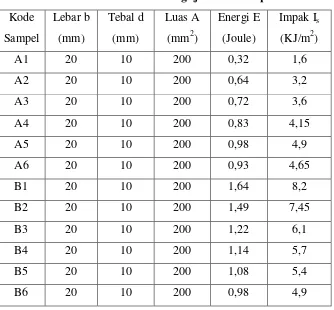

4.1.3 Pengujian Kuat Impak

[image:52.595.131.465.427.737.2]Besarnya nilai kuat impak terhadap komposisi campuran pasir, batu apung dan serat kulit pinang ditunjukkan pada table dibawah ini.

Tabel 4.3 Pengujian Kuat Impak

Kode Sampel Lebar b (mm) Tebal d (mm) Luas A (mm2)

Energi E (Joule)

Impak Is (KJ/m2)

A1 20 10 200 0,32 1,6

A2 20 10 200 0,64 3,2

A3 20 10 200 0,72 3,6

A4 20 10 200 0,83 4,15

A5 20 10 200 0,98 4,9

A6 20 10 200 0,93 4,65

B1 20 10 200 1,64 8,2

B2 20 10 200 1,49 7,45

B3 20 10 200 1,22 6,1

B4 20 10 200 1,14 5,7

B5 20 10 200 1,08 5,4

Dari data pengujian impak yang diperoleh pada tabel di atas yaitu pada kode sampel B1 merupakan nilai kuat impak maksimum dengan nilai 8,2 (KJ/m2) dan pada kode sampel A1 merupakan nilai kuat impak minimum yaitu 1.6 (KJ/m2).

Diagram 4.3 Hubungan antara uji kuat impak dan komposisi sampel

Keterangan kode variasi campuran

A1,B1 = Pasir 50 gr; Batu Apung 50 gr; Serat 0 gr A2,B2 = Pasir 49 gr; Batu Apung 49 gr; Serat 2 gr A3,B3 = Pasir 48 gr; Batu Apung 48 gr; Serat 4 gr A4,B4 = Pasir 47 gr; Batu Apung 47 gr; Serat 6 gr A5,B5 = Pasir 46 gr; Batu Apung 46 gr; Serat 8 gr A6,B6 = Pasir 45 gr; Batu Apung 45 gr; Serat 10 gr

1,6 KJ/m2. Sedangkan pada kode sampel B nilai kuat impak minimum diperoleh pada komposisi pencampuran 10 gr limbah kulit pinang dengan 45 gr pasir dan 45 gr batu apung yakni 4,9 KJ/m2.

Hubungan dari kedua jenis sampel A dan B dengan variasi resin epoksi 25 dan 30 gr terjadi trend nilai impak yang berlawanan. Pada sampel A dari komposisi 50:50:0 – 46:46:8 gr, setiap penambahan serat menyebabkan peningkatan pada kuat impak. Hal ini terjadi karena pada komposisi resin 25 gr terdapat rongga antar komponen dan dengan penambahan serat kedalam bahan uji mengakibatkan terisinya rongga tersebut sehingga meningkatkan kuat impak pada sampel. Tetapi pada komposisi serat 10 gr, terjadi penurunan kuat impak disebabkan batas kemampuan daya ikat resin melemah.. Namun pada sampel B dengan komposisi resin 30 gr keberadaan celah antar komponen relatif rendah sehingga penambahan serat dapat menurunkan kuat impak pada bahan uji. Karena serat kulit pinang pada kondisi ini cenderung menambah keberadaan rongga dalam sampel.

Pada sampel B terjadi penurunan kuat impak secara kontiniu. Hal ini disebabkan penambahan resin 30 gr dalam tiap sampel mengakibatkan tingkat kegetasan sampel menjadi tinggi. Semakin tingginya kegetasan sampel maka kuat impak semakin rendah.

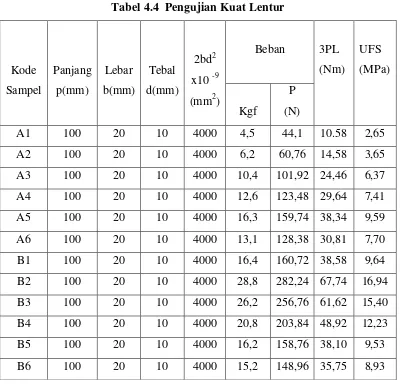

4.1.4 Pengujian Kuat Lentur

Pengujian kekuatan lentur (UFS) dimaksudkan untuk mengetahui ketahanan polimer terhadap pemmebanan. Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu bahan. Kuat lentur beton dapat diperoleh dengan rumus :

Flt = 2 2

3

bd PL

... (4.3)

Dengan :

d = Tebal Sampel Uji (m)

[image:55.595.118.518.168.553.2]Hubungan antara kuat lentur terhadap komposisi limbah karet dan pasir pada beton polimer diperlihatkan pada tabel berikut ini.

Tabel 4.4 Pengujian Kuat Lentur

Kode Sampel Panjang p(mm) Lebar b(mm) Tebal d(mm) 2bd2 x10 -9 (mm2)

Beban 3PL

(Nm) UFS (MPa) Kgf P (N)

A1 100 20 10 4000 4,5 44,1 10.58 2,65

A2 100 20 10 4000 6,2 60,76 14,58 3,65

A3 100 20 10 4000 10,4 101,92 24,46 6,37

A4 100 20 10 4000 12,6 123,48 29,64 7,41

A5 100 20 10 4000 16,3 159,74 38,34 9,59

A6 100 20 10 4000 13,1 128,38 30,81 7,70

B1 100 20 10 4000 16,4 160,72 38,58 9,64

B2 100 20 10 4000 28,8 282,24 67,74 16,94

B3 100 20 10 4000 26,2 256,76 61,62 15,40

B4 100 20 10 4000 20,8 203,84 48,92 12,23

B5 100 20 10 4000 16,2 158,76 38,10 9,53

B6 100 20 10 4000 15,2 148,96 35,75 8,93

Diagram 4.4 Hubungan antara uji kuat lentur dan komposisi sampel

Keterangan kode variasi campuran

A1,B1 = Pasir 50 gr; Batu Apung 50 gr; Serat 0 gr A2,B2 = Pasir 49 gr; Batu Apung 49 gr; Serat 2 gr A3,B3 = Pasir 48 gr; Batu Apung 48 gr; Serat 4 gr A4,B4 = Pasir 47 gr; Batu Apung 47 gr; Serat 6 gr A5,B5 = Pasir 46 gr; Batu Apung 46 gr; Serat 8 gr A6,B6 = Pasir 45 gr; Batu Apung 45 gr; Serat 10 gr

Berdasarkan diagram di atas dapat dilihat bahwa nilai kuat lentur maksimum pada sampel A ditunjukkan pada komposisi 8 g limbah kulit pinang dengan 46 gr pasir 46 gr batu apung dengan nilai 9,59 MPa. Sedangkan untuk kode sampel B nilai kuat lentur maksimum ditunjukkan pada komposisi pencampuran 49 gr pasir, 49 gr batu apung dan 2 gr limbah kulit pinang. Sedangkan nilai minimum pada kode sampel A ditunjukkan pada komposisi pencampuran 2 gr limbah kulit pinang dengan 49 gr pasir dan 49 gr batu apung. Nilai minimum pada kode sampel B ditunjukkan pada komposisi pencampuran 10 gr limbah kulit pinang, 45 gr pasir, dan 45 gr batu apung.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian yang telah dilakukan mengenai pembuatan dan karakterisasi beton polimer dengan memanfaatkan batu apung, serat kulit pinang dan pasir serta resin epoksi sebagai perekatnya, maka dapat diambil kesimpulan, yaitu :

1. Komposisi pencampuran terbaik dihasilkan pada beton polimer dengan kode sampel B2 yaitu dengan campuran 2 gr serat kulit pinang, 48 gr pasir, 48 gr batu apung dengan resin epoksi 30 gr dan thinner 15 gr.

Beton polimer optimum yang dihasilkan memiliki karakteristik sebagai berikut:

densitas = 1,81 (gr.cmˉ³), porositas = 1%, kuat impak = 7,45 KJ/m2 dan kuat lentur = 16,94 MPa.

5.2Saran

1. Untuk penelitian selanjutnya disarankan agar menambah jumlah variasi resin epoksi dan menggunakan serat yang lain atau jenis bahan yang lain yang lebih ekonomis sehingga dapat dimanfaatkan untuk pembuatan bahan – bahan beton yang lebih ekonomis dan unggul.

DAFTAR PUSTAKA

Calvelri,L, Miraglia, N, Papia, M. 2003. Pumice Concrete For Structural Wall Panel.

Belgium: Katholieke Universiteit Leuven.

Chu Wang Kia, Charles, R, Salomo, 1994. Desain Beton Bertulang, Jilid I, Edisi Keempat, Penerbit Erlangga Jakarta.

Dipohusodo,Istimawan, 1996. Struktur Tekhnik Bangunan, Penerbit Rineka, Jakarta Feldman, Dorel & Hartomo, Anton J. 1995. Bahan Polimer Konstruksi Bangunan.

Jakarta: Gramedia Pustaka Utama

George Winter, 1993. Perencanaan Struktur Beton Bertulang, Penerbit PT. Pradnya Paramita, Jakarta.

Hartomo,A.J.1992. Memahami Polimer dan Perekat. Yogyakarta : Andi Offset

(diakses: 18 Juni 2014)

http://sain-kifamona.blogspot.com/2011/06/batu-apung.html (diakses: 28 April 2014) Lawrence H Van Vlack, 1989, Elemen Material Science and Engineering,

Marito, Shinta.2009. Pemanfaatan Kulit Kerang dan Resin Epoksi Terhadap Karakteristik Beton Polimer. Medan : Universitas Sumatra Utara.

Nawy, Edward G. 2008. Beton Bertulang Suatu Pendekatan Dasar. Bandung : PT. Rafika Aditama.

Nugraha, Paul. 2007. Teknologi Beton dari Material, Pembuatan, ke Beton Kinerja Tinggi. Jakarta : Penerbit Andi.

Pulungan, Arifah Hidayah.2012. Pembuatan dan Karakterisasi Beton Polimer Dengan Menggunakan Campuran Batu Apung dan Agregat Pasir Serta

Tepung Ketan Dengan Perekat Poliester. Medan : Universitas Sumatra Utara. Roswita, Verra.2010. Pemanfaatan Abu Jerami Padi Sebagai Pengisi Terhadap Sifat

Simanjuntak, Dicky Halomoan. 2012. Analisis Sifat Fisis dan Mekanik Genteng Polimer dengan Pemanfaatan Ban Dalam Bekas, LDPE (Low-Density Polyethilene), Aspal dan Pasir. Medan : Universitas Sumatra Utara.

Siregar, Nia Nenshi.2012. Pembuatan Serta Karakterisasi Batako Menggunakan Batu Apung dan Limbah Karet Dengan Perekat Resin Epoksi. Medan : Universitas Sumatra Utara.

Stevans, M.P. 2001. Kimia Polimer. Terj. Iis Sopyan, Jakarta : Pradnya Paramita. Surdia, Tata. 2003. Pengetahuan Bahan Teknik. Jakarta : Pradnya Paramita

Wahyuni, Nely.2010. Pengaruh Penambahan Serat Ijuk Pendek Pada Pembuatan Beton Ringan. Medan : Universitas Sumatra Utara.

LAMPIRAN A1

[image:62.595.189.481.208.425.2]1. BAHAN

Gambar 1. Agregat pasir

[image:62.595.187.483.461.679.2]Gambar 3. BatuApung

[image:63.595.158.511.407.637.2]2. Alat

Gambar 4. Plat tipis danCetakansampel

[image:64.595.167.467.411.620.2]Gambar 6. Ayakan

[image:65.595.152.517.370.596.2]Gambar 8. Mixer

[image:66.595.143.505.372.595.2]Gambar 9. ImpactorWolpert

[image:67.595.129.501.385.599.2]3. Sampel

Gambar 11. Sampeldengan 25% resin epoksi

[image:68.595.197.472.365.570.2]LAMPIRAN A2

1. Menghitung DensitasBeton polimer

ρ

=

V M

Dengan :

ρ

=

densitas (gr.cmˉ³) M = Massa (gram)V = Volume benda uji (cm³)

a. Komposisi (A1) 50 : 50 :0: 25 : 15

Massa = 31,1 g

Volume benda uji (V) = 20 (cm³) Maka densit