ALTERNATIF PENGGUNAAN HIDROGEN

PEROKSIDA PADA TAHAP AKHIR

PROSES PEMUTIHAN PULP

TESIS

OLEH

HASNAH ULIA

047022007/TK

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

ALTERNATIF PENGGUNAAN HIDROGEN

PEROKSIDA PADA TAHAP AKHIR

PROSES PEMUTIHAN PULP

TESIS

Untuk memperoleh gelar Magister Teknik

dalam Program Studi Magister Teknik Kimia

pada Sekolah Pascasarjana Universitas Sumatera Utara

OLEH

HASNAH ULIA

047022007/TK

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : ALTERNATIF PENGGUNAAN HIDROGEN PEROKSIDA PADA TAHAP AKHIR PROSES PEMUTIHAN PULP.

Nama : Hasnah Ulia

NIM : 047022007

Program Studi : Magister Teknik Kimia

Menyetujui Komisi Pembimbing :

Prof.Dr.Ir. Setiaty Pandia Ketua

Dr.Ir. Rosdanelli Hasibuan, M.T Anggota

Direktur,

Prof.Dr. T. Chairun Nisa B, MSc NIP. 130 535 852

Ketua Prgram Studi,

Prof.Dr.Ir. Setiaty Pandia NIP. 130 372 214

Telah diuji pada

Tanggal

: 05 Desember 2007

___________________________________________________________

PANITIA PENGUJI TESIS

Ketua

: Prof. Dr. Ir. Setiaty Pandia

Anggota

: 1. Dr. Ir. Rosdanelli Hasibuan, M.T

2. Dr. Rumondang Bulan, M.S

3. Dr. Halimatuddahliana, S.T, M.Sc

4.

Drs.

Chairuddin,

M.Sc

RIWAYAT HIDUP

Nama Lengkap : Hasnah Ulia

Tempat, Tanggal Lahir : Nan 7 Tilatang, 15-01-1973

Riwayat Pendidikan, tamat : - SDN Hilir Lama, 1985

- SMPN Magek, 1988

- SMAN Tilatang Kamang, 1991

- Akademi Teknologi Industri Padang (DIII Teknik

Kimia), 1994

- Universitas Sumatera Utara (S1 Teknik Kimia), 1998

Pekerjaan : Dosen Akademi Teknologi Industri Padang

Nomor Induk Pegawai : 090021638

Nama Suami : Sulaiman

Nama Anak : Salman Hadi

Nama Orang Tua

Ayah : Nasrullah

UCAPAN TERIMA KASIH

Puji syukur kehadirat Tuhan Yang Maha Esa atas rahmat yang telah

dilimpahkan sehingga tesis ini dapat diselesaikan.

Ucapan terimakasih yang sebesar-besarnya penulis sampaikan kepada:

1. Bapak Rektor Universitas Sumatera Utara atas kesempatan dan fasilitas yang

diberikan kepada penulis selama mengikuti pendidikan magister.

2. Ibu Direktur Sekolah Pascasarjana Universitas Sumatera Utara atas

kesempatan dan fasilitas yang diberikan kepada penulis selama mengikuti

pendidikan magister.

3. Ibu Prof. Dr. Ir. Setiaty Pandia selaku Ketua Jurusan Magister Teknik Kimia

sekaligus pembimbing yang telah meluangkan waktu dan pemikiran

memberikan petunjuk kepada penulis dalam menyelesaikan tesis ini.

4. Ibu Dr. Ir. Rosdanelli Hasibuan, M.T, selaku anggota komisi pembimbing

yang telah memberikan bimbingan dalam menyelesaikan tesis ini.

5. Bapak Dompak Maruli Siregar, selaku Manager Research and Development

Department di PT. RAPP yang telah berkenan memberikan kesempatan,

fasilitas dan pemikiran dalam menyelesaikan penelitian ini.

6. Pimpinan, para staf, teknisi dan analis R and D Department dan Technical

7. Bapak dan Ibu dosen pembahas yang telah memberikan masukan berharga

dalam penulisan tesis ini.

8. Teman-teman seperjuangan, mahasiswa Magister Teknik Kimia USU yang

telah memberikan semangat dan masukan dalam penelitian dan penulisan tesis

ini.

9. Orang tua, Suami dan anak tercinta yang telah memberikan kesempatan,

dorongan semangat serta doa selama menyelesaikan pendidikan.

Medan, Desember 2007

ALTERNATIF PENGGUNAAN HIDROGEN PEROKSIDA

PADA TAHAP AKHIR PROSES PEMUTIHAN PULP

INTISARI

Efisiensi penggunaan hidrogen peroksida pada tahap akhir proses pemutihan pulp dibandingkan dengan ClO2 dengan menggunakan bahan baku akasia. Parameter uji yang digunakan adalah derajat putih, penurunan derajat putih, viskositas, kekuatan kertas (indeks sobek dan indeks tarik) dan nilai ekonomi. Dilakukan dua urutan tahapan proses pemutihan pulp yaitu: tahap klorin dioksida (D0); tahap ekstraksi (E); tahap klorin dioksida (D1); tahap klorin dioksida (D2) yang disingkat dengan tahapan D0ED1D2, sedangkan tahapan yang kedua adalah tahap klorin dioksida (D0); tahap ekstraksi (E); tahap klorin dioksida (D1); tahap hidrogen peroksida (P) yang disingkat dengan tahapan D0ED1P. Pada tahap hidrogen peroksida (P) dilakukan variasi dosis H2O2 dan temperatur reaksi dengan waktu 180 menit. Proses pemutihan berlangsung dalam plastik tertutup yang berada dalam water bath.

Pada tahap hidrogen peroksida (P) pada temperatur reaksi 75 0C diperoleh derajat putih yang sama dengan tahap klorin dioksida (D2) dengan penambahan dosis H2O2 0,1% (tahap P) dan dosis ClO2 0,2 % (tahap D2), demikian juga dengan penambahan dosis H2O2 0,2% (tahap P) dan dosis ClO2 0,4 % (tahap D2). Viskositas pulp dan penurunan derajat putih tahap hidrogen peroksida (P) lebih lebih rendah daripada tahap klorin dioksida (D2). Sedangkan indeks sobek dan indeks tarik kertas tahap hidrogen peroksida (P) lebih tinggi dari pada pulp tahap klorin dioksida (D2). Biaya bahan kimia pemutih pulp tahap hidrogen peroksida lebih besar 10 % dari pada biaya tahap klorin dioksida (D2).

ALTERNATIVE OF USAGE OF HYDROGEN PEROXIDE

AT FINAL STAGE IN KRAFT PULP BLEACHING

ABSTRACT

E

fficiency of hydrogen peroxide at final stage of pulp bleaching on acacia kraft pulp was compared with chlorine dioxide in terms of brightness, brightness reversion, viscosity, paper strenght (tear and tensile index) and economic point of view. Bleaching was conducted by two bleaching sequences, chlorine dioxide stage (D0); extraxtion stage (E); chlorine dioxide stage (D1); chlorine dioxide stage (D2and chlorine dioxide stage (D0); extraction stage (E); chlorine dioxide stage (D1);

hydrogen peroxide stage (P) ) or D0ED1D2 and D0ED1P. The first sequence was used

as reference. In hydrogen peroxide stage (P) of this sequence, various hydrogen peroxide charges and temperatures were applied with the time of reaction 180 minute. All the stages of bleaching pulp were carried out in sealed polyethylene bags in hot water bath.

Pulp treated in hydrogen peroxide (P) stage at 75 0C obtained brightness which is equal to chlorine dioxide stage(D2) with H2O2 charge 0.1% and ClO2 charge

0.2% and so it is with H2O2 charge 0.2% and ClO2 charge 0.4% (D2). Pulp viscosity

and brightness reversion of peroxide stage (P) were lower than chlorine dioxide stage (D2). Most of the pulp which is treated in hydrogen peroxide (P) stage showed

better paper strenght (tear and tensile index) than chlorine dioxide stage. Bleaching chemical costs of hydrogen peroxide stage 10 % higher than chlorine dioxide stage.

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN...iii

RIWAYAT HIDUP...v

UCAPAN TERIMAKASIH...vi

INTISARI...viii

ABSTRACT... ...ix

DAFTAR ISI ...x

DAFTAR TABEL...xii

DAFTAR GAMBAR...xiii

DAFTAR LAMPIRAN...xv

BAB I. PENDAHULUAN ...1

1.1. Latar Belakang ………... 1

1.2. Rumusan Masalah ………... 3

1.3. Tujuan ………...4

1.4. Ruang Lingkup ………... 4

1.5. Manfaat ………... .5

BAB II. TINJAUAN PUSTAKA ...6

2.1. Pemutihan Pulp Unsur Klorin ………...………6

2.2. Hidrogen Peroksida Sebagai Bahan Pemutih ………...…. .8

2.4. Penurunan Derajat Putih ………. .13

2.5. Variabel Proses ………...17

BAB III. METODOLOGI PENELITIAN ...21

3.1. Lokasi dan Waktu Penelitian ………...21

3.2. Bahan dan Peralatan ………...21

3.3. Prosedur Kerja ………...…22

3.4. Analisis Hasil Percobaan ………...… 26

3.5. Rancangan Percobaan ………... 26

BAB IV. HASIL PERCOBAAN DAN PEMBAHASAN………... 30

4.1. Pemutihan Pulp Tahap D0-E-D1 ………...30

4.2. Pemutihan Pulp Tahap D2 dan P ………... 31

4.2.1. Derajat Putih Pulp ………. ... 31

4.2.2. Penurunan Derajat Putih ………...36

4.2.3. Viskositas Pulp ………... 39

4.2.4. Residu H2O2 ………...… 41

4.2.5. Kekuatan Kertas ………...43

4.2.6. Perbandingan Nilai Ekonomi ………...47

BAB V. KESIMPULAN DAN SARAN ... 50

5.1. Kesimpulan ……….. 50

5.2. Saran ………...51

DAFTAR PUSTAKA ……….... 52

DAFTAR TABEL

Halaman

Tabel 2.1. Metoda Standar Uji Stabilitas Derajat Putih ……… 17

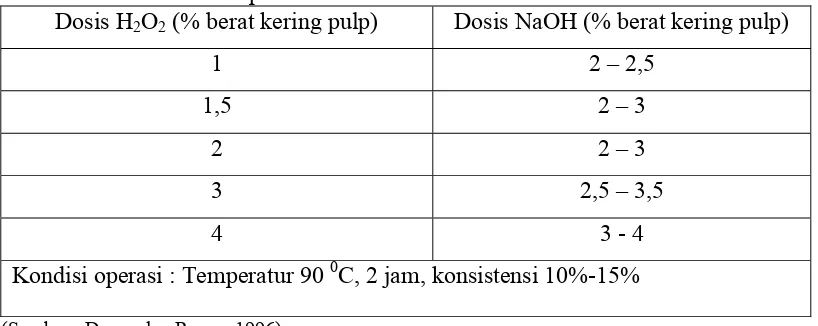

Tabel 2.2. Dosis H2O2 Optimum untuk Berbagai Variasi Dosis H2O2

Dalam Proses Pemutihan Pulp Kraft ………18

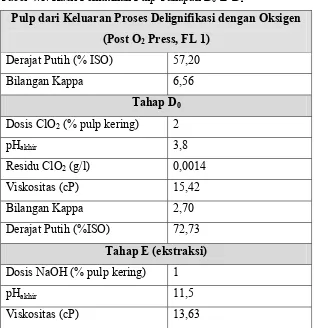

Tabel 4.1. Hasil Pemutihan Pulp Tahap D0-E-D1 ……….. 30

Tabel 4.2. Biaya Kebutuhan Bahan Kimia Pemutihan Pulp Tahap D2 dan P …….. .48

Tabel 4.3. Biaya Kebutuhan Bahan Kimia Pemutihan Pulp Tahap D2 dan P

DAFTAR GAMBAR

Halaman

Gambar 2.1. Derajat Putih Pulp dengan Tahapan Pemutihan DEDP

dan DEP dengan Variasi Dosis H2O2 ………..………... 9

Gambar 2.2. Reaksi Anion Perhidroksil dengan Struktur O-Kuinon …………...11

Gambar 2.3. Reaksi Degradasi Selulosa oleh Hidroksil dan Superoksida Radikal..13

Gambar 2.4. Stabilitas Derajat Putih Pulp pada Proses Pemutihan

dengan Urutan Tahap yang Berbeda untuk Pulp Eucalyptus…….….16

Gambar 2.5. Pengaruh Temperatur dan Waktu Reaksi Terhadap

Derajat Putih Pulp Spruce yang diputihkan dengan H2O2………..…20

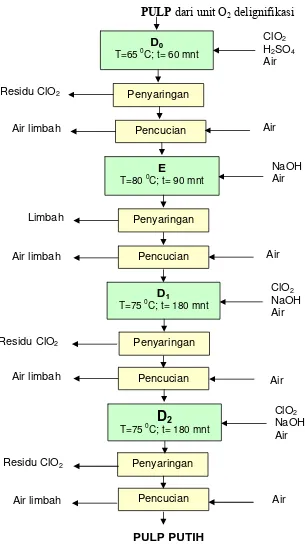

Gambar 3.1. Blok Diagram Proses Pemutihan Pulp D0-E-D1-D2 …………..…….28

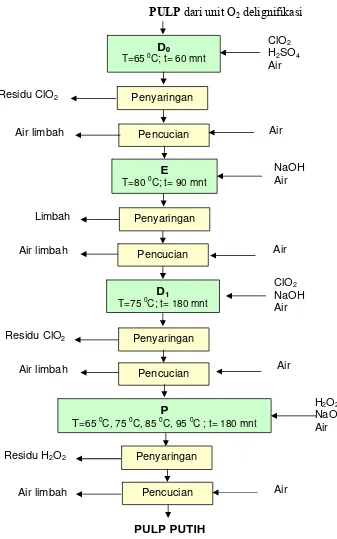

Gambar 3.2. Blok Diagram Proses Pemutihan Pulp D0-E-D1-P ……….……29

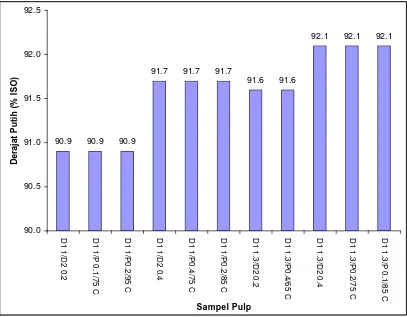

Gambar 4.1. Derajat Putih Sampel Pulp Tahap D2 dan P

dengan Derajat Putih yang sama ………... 32

Gambar 4.2a. Pengaruh Dosis H2O2 Terhadap Derajat Putih Rata-Rata………...…34

Gambar 4.2b. Pengaruh Temperatur Terhadap Derajat Putih Rata-Rata…………...34

Gambar 4.2c. Pengaruh Faktor Dosis H2O2 dan Temperatur Terhadap

Derajat Putih Rata-Rata……… ……..36

Gambar 4.3. Penurunan Derajat Putih Sampel Pulp

Gambar 4.4a. Pengaruh Dosis H2O2 Terhadap Penurunan Derajat Putih ………...38

Gambar 4.4b. Pengaruh Temperatur Terhadap Penurunan Derajat Putih ……… …38

Gambar 4.5. Viskositas Pulp Tahap D2 dan P ………...…………...… …...39

Gambar 4.6a. Pengaruh Dosis H2O2 Terhadap Viskositas Pulp Rata-Rata……. …..41

Gambar 4.6b. Pengaruh Temperatur Terhadap Viskositas Pulp Rata-Rata……. …..41

Gambar 4.7a. Pengaruh Dosis H2O2 Terhadap Residu H2O2 Rata-Rata…………...42

Gambar 4.7b. Pengaruh Temperatur Terhadap Residu H2O2 Rata-Rata………….. 42

Gambar 4.8a. Indeks Sobek Kertas Tahap D2 dan P dari D1 1% ………....….….…44

Gambar 4.8b. Indeks Sobek Kertas Tahap D2 dan P dari D1 1,3% ………...… .…44

Gambar 4.9a. Pengaruh Dosis H2O2 Terhadap Indeks Sobek………...……….…....45

Gambar 4.9b. Pengaruh Temperatur Terhadap Indeks Sobek ………..……...45

Gambar 4.10a. Indeks Tarik Kertas Tahap D2 dan P dari D1 1%... ………..…46

Gambar 4.10b. Indeks Tarik Kertas Tahap D2 dan P dari D1 1,3%... ………..…...46

Gambar 4.11a. Pengaruh Dosis H2O2 Terhadap Indeks Tarik……….…....47

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Gambar Peralatan Water Bath Tempat Proses Pemutihan Pulp ...54

Lampiran 2. Gambar Sampel Pulp ...55

Lampiran 3. Data derajat Putih Pulp Tahap D2 dan P ...57

Lampiran 4. Data Derajat Putih Pulp Setelah Dipanaskan 4 jam, 105 0C ...58

Lampiran 5. Data Viskositas Pulp Tahap D2 dan P ...59

Lampiran 6. Data Residu ClO2 dan H2O2 Tahap D2 dan P ...60

Lampiran 7. Data Indeks Tarik Kertas dari Pulp Tahap D2 dan P ...61

Lampiran 8. Data Indeks Sobek Kertas dari Pulp Tahap D2 dan P ...62

Lampiran 9. Data Dosis NaOH dan pH Tahap D2 dan P ... 63

Lampiran 10. Biaya Bahan kimia Pemutihan Pulp ...64

Lampiran 11. Kualifikasi Produksi Pulp di PT. RAPP ...64

Lampiran 12.Hasil Analisa Data Desain Faktorial...65

Lampiran 13. Analisis Derajat Putih ...81

Lampiran 14. Analisis Penurunan Derajat Putih ...83

Lampiran 15. Analisis Viskositas Pulp ... 84

Lampiran 16. Analisis pH Pulp ...86

Lampiran 17. Penentuan Konsentrasi H2O2 dan Residual H2O2 ... 87

Lampiran 19. Penentuan Konsistensi Pulp ……… 92

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pengawasan terhadap masalah pencemaran lingkungan semakin meningkat

terutama tentang penggunaan senyawa klorin. Hal ini menyebabkan industri pulp

mengevaluasi kembali proses dan bahan kimia yang digunakan dalam proses

pemutihan pulp. Solusi yang diterapkan oleh banyak industri pulp adalah proses

pemutihan pulp dengan sistem bebas unsur klorin (Elemental Chlorine Free, ECF).

PT. Riau Andalan Pulp and Paper (RAPP) adalah perusahaan yang

memproduksi pulp dan kertas yang menggunakan sistem ECF pada proses pemutihan

pulp. Perusahaan ini telah beroperasi sejak tahun 1995 dan saat ini kapasitas produksi

pulp mencapai lebih kurang 2 juta ton/tahun (RAPP, 2005). PT. RAPP terletak 75 km

bagian tenggara kota Pekanbaru, tepatnya di Desa Pangkalan Kerinci, Kecamatan

Langgam, Kabupaten Pelalawan, Riau. PT.RAPP menggunakan empat tahap proses

pemutihan pulp yaitu D0, Eo, D1, D2, dimana pada tahap D0, D1 dan D2 menggunakan

klorin dioksida (ClO2) sebagai bahan pemutih, sedangkan tahap Eo merupakan proses

ekstraksi lignin yang menggunakan oksigen dan natrium hidroksida (NaOH).

Hidrogen Peroksida digunakan dalam tahap ekstraksi (Eop) untuk pulp mixed hard

wood (MHW) bersama-sama dengan natrium hidroksida dan oksigen.

Proses pemutihan pulp bertujuan untuk meningkatkan derajat putih dan sifat

produksi pulp. Namun konsumen mengeluhkan derajat putih pulp yang menurun

selama masa penyimpanan, transportasi dan proses produksi kertas.

Untuk mengatasi masalah penurunan derajat putih ini digunakan bahan

pemutih yang dapat menjadikan pulp dengan derajat putih yang relatif stabil. Bahan

pemutih yang digunakan adalah hidrogen peroksida (H2O2). Sejak tahun 1970-an

telah diketahui bahwa hidrogen peroksida telah mampu memisahkan lignin pada pulp

kraft. Selama beberapa tahun terakhir ini hidrogen peroksida telah digunakan pada

proses pemutihan pulp kraft. Dengan penambahan yang relatif rendah, hidrogen

peroksida dapat meningkatkan derajat putih (Anderson, 1992). Pulp yang diputihkan

dengan menggunakan hidrogen peroksida pada tahap akhir proses pemutihan

menghasilkan pulp dengan derajat putih yang lebih stabil dibandingkan dengan

menggunakan klorin dioksida. (Suss, 2003; Senior dan Ragauskas, 1996; Dence dan

Reeve, 1996).

Dengan mengganti klorin dioksida dengan hidrogen peroksida pada tahap

akhir proses pemutihan pulp dapat mengurangi pencemaran lingkungan oleh senyawa

klor organik sekaligus meningkatkan stabilitas derajat putih pulp.

Sebelum ini, penelitian tentang penggunaan hidrogen peroksida dalam proses

pemutihan ECF kraft pulp telah dilakukan (Anderson, 1992; Bouchard dkk, 1996 ;

Malinen dan Marimus, 1993; Lachapelle dkk, 1992; Ulrich, 2003; Suss dkk. 2004;

dan lain-lain). Pada umumnya penelitian-penelitian itu dilakukan terhadap kayu

berdaun jarum (softwood), sebagian kecil kayu berdaun lebar (mixed hardwood).

belum pernah dilakukan terhadap akasia yang ada di daerah tropis (Asia tenggara).

Berdasarkan hal tersebut maka riset mengenai pemutihan kraft pulp dari tropical

hardwood yaitu akasia menggunakan hidrogen peroksida perlu dilakukan.

1.2. Rumusan Masalah

Saat ini PT. RAPP menggunakan klorin dioksida sebagai bahan pemutih pada

proses pemutihan pulp dengan empat tahapan yaitu D0-Eo-D1-D2 . Dalam upaya

mengurangi pemakaian klorin dioksida dan meningkatkan kualitas pulp terutama

derajat putih yang stabil maka perlu dilakukan pengkajian tentang penggunaan

hidrogen peroksida sebagai bahan alternatif untuk pemutihan pulp. Penelitian ini

dilakukan dengan mengganti tahap akhir (D2) yang menggunakan klorin dioksida

pada proses pemutihan pulp tersebut dengan menggunakan hidrogen peroksida.

Dalam hal ini akan diteliti sejauh mana hidrogen peroksida sebagai bahan pemutih

dapat meningkatkan kualitas pulp dan nilai ekonomisnya dalam proses pemutihan

pulp.

Penulis telah melakukan penelitian pendahuluan terhadap proses pemutihan

pulp tahap D0ED1D2 dan D0ED1P. Dari kedua proses tersebut diperoleh derajat putih

yang sama pada tahap klorin dioksida (D2) dengan dosis ClO2 0,5% dan tahap

hidrogen peroksida (P) dengan dosis H2O2 0,25%. Oleh sebab itu konsentrasi H2O2

pada percobaan ini ditetapkan kurang lebih setengah dari dosis ClO2 pada tahap

1.3. Tujuan

Tujuan penelitian ini adalah untuk mengetahui efisiensi hidrogen peroksida

pada tahap akhir proses pemutihan pulp dengan bahan baku akasia terhadap kualitas

pulp dan nilai ekonomisnya.

1.4. Ruang Lingkup

Penelitian ini merupakan studi kasus proses pemutihan pulp di PT. RAPP

yang menggunakan proses kraft. Penelitian dilakukan mulai dengan tahapan proses

pemutihan yang terdiri dari:

a. D0, pada tahap ini digunakan ClO2 dengan dosis 2%.

b. E, pada tahap ini dilakukan ekstraksi lignin dengan menggunakan NaOH

dengan dosis 1%.

c. D1, pada tahap ini digunakan ClO2 dengan dosis 1% ; 1,3%.

d. P, pada tahap ini digunakan H2O2 dengan dosis 0,1% ; 0,2% ; 0,4% pada

temperatur reaksi 65 0C ; 75 0C ; 85 0C ; 95 0C.

e. D2, tahap ini dilakukan sebagai pembanding (setelah D1) dengan variasi

dosis ClO2 : 0,2% ;0,4% ; 0,7%

(Dosis bahan kimia dalam % berat kering pulp)a

Parameter uji yang digunakan untuk menganalisis pulp hasil proses pemutihan

H2O2, sifat fisik pulp yaitu uji kekuatan sobek (tear test) dan uji kekuatan tarik

(tensile test).

1.5. Manfaat

Penelitian ini diharapkan dapat memberikan informasi bagi peneliti dan

industri pulp tentang penggunaan H2O2 sebagai alternatif pengganti ClO2 pada tahap

BAB II

TINJAUAN PUSTAKA

2.1. Pemutihan Pulp Bebas Unsur Klorin (Elemental Chlorine Free-ECF)

Negara-negara di seluruh dunia saat ini memasuki era globalisasi yang

ditandai dengan adanya gejala global yang terdiri dari pasar terbuka, aspek

lingkungan dan pemasaran pulp dan kertas yang kompetitif. Oleh sebab itu teknologi

pembuatan pulp yang ramah lingkungan berkembang dengan pesat. Aspek

lingkungan yang dominan pada industri pulp terletak pada proses pemutihan.

Pemutihan pulp secara konvensional dengan menggunakan senyawa klorin

(Cl2) ternyata menimbulkan persoalan lingkungan yang serius. Dampak negatif yang

ditimbulkan adalah pada buangannya yang mengandung senyawa klorin organik yang

berbahaya bagi lingkungan hidup.

Untuk menentukan jumlah zat organik terklorinasi adalah dengan mengukur

AOX (adsorbable organic halogen). Reaksi antara klorin dengan pulp belum putih

membentuk zat organik terklorinasi yang bersifat racun yang dikenal dengan dioksin

dan furan. Pembentukan AOX adalah proporsional dengan jumlah elemental klorin

yang dikonsumsi. Kenaikan AOX juga berhubungan linier dengan jumlah Cl yang

digunakan dalam proses pemutihan pulp, misalnya dalam ClO2 (Tjahjono, 2006).

Alternatif mengurangi senyawa klor organik antara lain dengan menerapkan

teknologi pemutihan pulp yang tidak memakai klorin dalam bentuk elemen. Sistem

pemutihan ini adalah : ClO2, NaOH, O2, H2O2 dan kadang-kadang dapat

dikombinasikan dengan ozon (O3).

Untuk mendapatkan pulp dengan derajat putih yang maksimal, proses

pemutihan pulp biasanya dilakukan dengan beberapa tahap yang disingkat dengan

simbol-simbol sebagai berikut :

a. D : tahap klor dioksida : yaitu reaksi dengan ClO2 dalam media asam

b. E : tahap ekstraksi : yaitu pelarutan hasil reaksi dengan NaOH

Untuk meningkatkan derajat putih biasanya

pada tahap E ditambahkan O2 atau H2O2.

c. P : tahapPeroksida : yaitu reaksi dengan H2O2 dalam media alkali

d. O : tahap oksigen : yaitu reaksi dengan O2 pada tekanan tinggi

dalam media alkali

f. Z : tahap ozon : yaitu reaksi dengan ozon dalam media asam.

Pemutihan pulp sistem ECF dengan beberapa tahapan dapat dimodifikasi sesuai

dengan kebutuhan dimana setiap tahap diselingi dengan proses pencucian, misalnya ;

OD0ED1D2, OD0EopD1D2, OD0EopD1P, D1ED2ED3 dan lain-lain.

Saat ini sistem ECF merupakan proses pemutihan yang dominan dilakukan

pada industri pulp dan kertas. Lebih dari 90% produk pulp dunia menggunakan

2.2. Hidrogen Peroksida Sebagai Bahan Pemutih Pulp

Hidrogen peroksida adalah bahan pemutih berbentuk cair dan tidak berwarna.

Hidrogen peroksida mudah terurai bila terkena cahaya menghasilkan air dan oksigen.

Biasanya hidrogen peroksida disimpan pada konsentrasi 50 % dengan sifat-sifat fisik:

b. berat jenis pada 25 0C : 1,19

c. titik beku : -52 0C

d. tekanan parsial pada 25 0C : 13,5 mmHg

e. Titik didih : 114 0C

(Dence dan Reeve,1996)

Hidrogen peroksida telah digunakan secara luas pada industri pulp. Efek

pemutihan dengan hidrogen peroksida adalah pada kemampuannya untuk bereaksi

dengan gugus karbonil lignin. Hidrogen peroksida yang digunakan pada tahap akhir

proses pemutihan pulp dapat meningkatkan derajat putih dan stabilitasnya.(Suss dkk,

2004; Senior dan Ragauskas,1996).

Urutan tahap peroksida pada proses pemutihan ECF berpengaruh terhadap

derajat putih yang dihasilkan. Senior dan Ragauskas (1996) telah melakukan

penelitian pada dua proses pemutihan pulp kayu berdaun jarum dengan urutan tahap

yang berbeda yaitu; D1ED2P dan D1EPD2. Kedua proses menggunakan bahan kimia

dengan dosis dan kondisi yang sama tetapi menghasilkan derajat putih yang berbeda

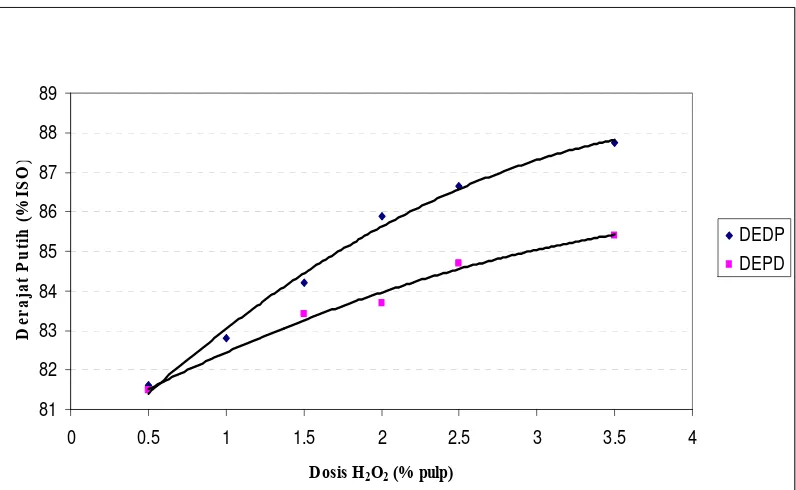

seperti yang dapat dilihat pada Gambar 2.1.

Derajat putih pulp pada akhir proses (final brightness) yang diperoleh pada

dioksida pada tahap D2 di proses pertama lebih efektif menghilangkan lignin aromatik

dari pada tahap peroksida (P) pada proses kedua. Hidrogen peroksida lebih efektif

bereaksi dengan spesies non aromatik seperti struktur karbonil dan kuinon. (Senior

dan Ragauskas, 1996).

81 82 83 84 85 86 87 88 89

0 0.5 1 1.5 2 2.5 3 3.5 4

Dosis H2O2 (% pulp)

D

er

a

ja

t P

u

ti

h

(%

IS

O

)

DEDP DEPD

Gambar 2.1. Derajat Putih Pulp dengan Tahapan Pemutihan DEDP dan DEPD dengan Variasi Dosis H2O2 ( Senior dan Ragauskas, 1996)

2.3. Reaksi Hidrogen Peroksida

Mekanisme dekomposisi hidrogen peroksida dalam proses pemutihan pulp

merupakan reaksi yang kompleks. Hidrogen peroksida bereaksi optimal dengan lignin

dalam kondisi alkali (basa). Mekanisme reaksi dekomposisi hidrogen peroksida

H2O2 → OOH− + H+ (2.1)

H2O2 → OH+ + OH− (2.2)

H2O2 → OOH⋅ + H⋅ (2.3)

H2O2 → OH⋅ + OH⋅ (2.4)

H2O2 + OH− → OOH− + H2O (2.5)

H2O2 + OOH− → H2O + OH− + O2 (2.6)

H2O2 + H+ → OH+ + H2O (2.7)

H2O2 → H2O + 1/2O2 (2.8)

Anion perhidroksil (OOH-) adalah bahan yang aktif bereaksi dengan struktur

karbonil pada lignin sehingga lignin terpecah-pecah, larut dan diekstraksi dalam

larutan NaOH. Konsentrasi ion perhidroksil meningkat dengan bertambahnya

konsentrasi H2O2 dan NaOH. Persamaan laju reaksi dekomposisi H2O2 adalah :

-d[H2O2]T/dt = k[H2O2] [OOH−] (2.9)

Dimana :

[H2O2]T = total dekomposisi hidrogen peroksida, [H2O2] + [OOH−]

k = konstanta laju reaksi pada temperatur T

[OOH−] = konsentrasi anion perhidroksil

[H2O2] = konsentrasi H2O2 yang terionisasi

Formasi anion perhidroksil diatur melalui pH dan temperatur dalam suasana

alkali. Jadi pH yang tinggi merupakan syarat utama delignifikasi atau pemutihan

pulp dengan menggunakan hidrogen peroksida. (Anderson, 1992).

Anion perhidroksil adalah oksidan lunak yang bereaksi terutama dengan

gugus karbonil. Anion perhidroksil menyerang gugus karbonil terutama struktur

kuinon dan menguraikannya menjadi senyawa-senyawa yang tidak berwarna. Pada

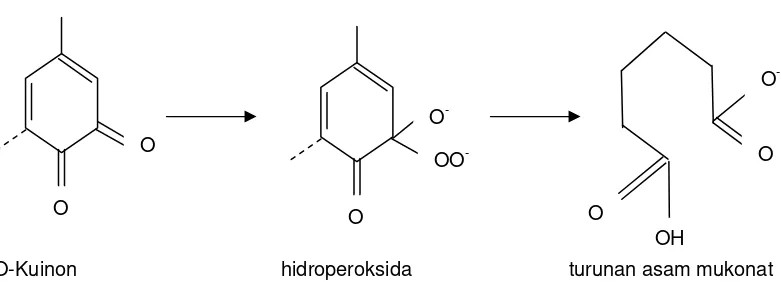

Gambar 2.2 dapat dilihat reaksi anion perhidroksil menyerang struktur O-kuinon yang

menghasilkan hidroperoksida dan selanjutnya terurai menjadi turunan asam mukonat

(Sjostrom, 1998).

O-Kuinon hidroperoksida turunan asam mukonat

O

O

O

OO -O

-O

OH

O O

-Gambar 2.2. Reaksi Anion Perhidroksil Dengan Struktur O-Kuinon (Sjostrom, 1998)

Radikal OOH. dan OH. yang terbentuk dari Persamaan (2.3) dan (2.4) juga

ikut berperan dalam proses pemutihan pulp untuk mendegradasi lignin. Namun

oksidan ini tidak selektif sehingga dapat juga mendegradasi selulosa(Sjostrom, 1998 ;

Dekomposisi hidrogen peroksida dalam proses pemutihan pulp dikatalisasi

oleh unsur metal transisi seperti Fe, Mn dan Cu yang secara normal terkandung dalam

pulp. Metal transisi berperan dalam pembentukan hidroksil radikal (OH.) dan anion

superoksida radikal (O2-) seperti pada reaksi berikut ini.

Mn+ + H2O2 HO. + OH+ + M(n+1) (2.10)

HO. + OOH- O2- + H2O (2.11)

O2 + H2O2 O2- + HO. + OH- (2.12)

M : Metal transisi

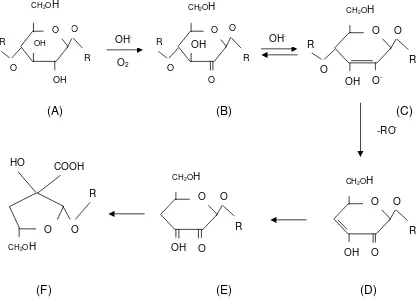

Gambar 2.3 menunjukkan reaksi pemutusan rantai polisakarida oleh radikal

O2- dan OH. Reaksi yang disebabkan oleh radikal O2- dan OH. adalah pembentukan

gugus karbonil pada kedudukan C2 dari unit monomer selulosa (B) yang

mengakibatkan pemutusan ikatan polisakarida dengan mengeliminasi -alkoksi.

Oksidasi kedudukan C3 (C) dan oksidasi hidroksil C6 (D) menghasilkan reaksi yang

dapat menyebabkan pemutusan rantai. Jika kedudukan C2 dan C3 dioksidasi secara

simultan maka terbentuk struktur 2, 3 diketo (E) yang dapat berubah menjadi gugus

karboksifuranosida (F) tanpa pemutusan rantai atau mudah didegradasi dalam media

OH OH O O R R

CH2OH

O O OH R O O

CH2OH

O

OH.

OH

R O

CH2OH

O O -R O R O OH. O2

(A) (B) (C)

-RO -O R COOH HO O

CH2OH

O OH

O

CH2OH

O O

R O

CH2OH

OH

R O

(F) (E) (D)

Gambar 2.3. Reaksi Degradasi Selulosa oleh Hidroksil dan Superoksida Radikal (Fengel dan Gerd 1989)

2.4. Penurunan Derajat Putih (Brightness Reversion)

Derajat putih adalah parameter yang penting dalam produksi pulp. Pulp yang

berkualitas dengan derajat putih yang tinggi sangat diharapkan. Namun derajat putih

pulp mengalami penurunan dengan berubah warna menjadi menguning selama masa

transportasi, penyimpanan dan pembuatan kertas.

1. Thermal yellowing, adalah perubahan warna yang disebabkan oleh

penyimpanan kertas dalam waktu yang lama pada temperatur lingkungan

(ambien) di tempat yang gelap dan berkelembaban tinggi.

2. Photo yellowing, adalah perubahan warna yang disebabkan oleh adanya

cahaya terhadap pulp atau kertas, terutama sinar ultra violet.

Penguningan pulp yang disebabkan oleh panas terjadi melalui oksidasi gugus

hidrokuinon lignin. Penguningan pulp dan kertas akan bertambah seiring dengan

meningkatnya temperatur dan kelembaban.

Lignin mempunyai kemampuan yang tinggi untuk menyerap sinar ultraviolet.

Penyerapan terjadi pada struktur kromofor di dalam jaringan lignin. Kromofor adalah

gugus-gugus yang mempunyai kontribusi terhadap warna pulp dan kertas.

Gugus-gugus dasar kromofor terdiri dari :

f. Gugus fungsional : gugus karbonil, etilen, cincin aromatik.

g. Zat antara : kuinon, kuinon metida dll.

Gugus karbonil menyerap energi radiasi ultraviolet menjadi tereksitasi

membentuk senyawa radikal seperti hidroksil fenol. Senyawa radikal ini akhirnya

berubah menjadi struktur kuinon yang menyebabkan warna pulp dan kertas

menguning. (Dence dan Reeve, 1996).

Pada pulp kimia, faktor-faktor yang mempengaruhi penguningan pulp dan

kertas antara lain adalah ; residual lignin, kandungan ekstraktif, ion metal dan residu

bahan pemutih. Namun demikian pada dasarnya historikal pembuatan pulp mulai dari

memberikan pengaruh terhadap penurunan derajat putih pulp dan kertas seperti

terlihat pada skema berikut ini.

BAHAN

BAKU

PROSES

PRODUKSI

PENYIMPANAN

PRODUK

• Jenis kayu

• Umur, pertumbuhan,

lokasi

• Komposisi

• Kondisi dan lamanya

waktu penyimpanan

• Metoda

• Parameter proses

• Bahan kimia

pemutih

• Aditif

• Pencetakan

• Cahaya

• Udara (O2)

• Sirkulasi udara

• Panas

• Kelembaban

• Polutan

• Waktu

(Sumber: Dence dan Reeve, 1996)

Bahan kimia pemutih dan urutan tahap proses pemutihan multitahap terutama

pada tahap akhir mempunyai peran penting dalam menghasilkan pulp dengan derajat

putih yang tinggi dan stabil. Menurut Nhan (2005), pulp yang diputihkan dengan

hidrogen peroksida pada tahap akhir proses pemutihan menghasilkan pulp dengan

penurunan derajat putih yang lebih kecil dibandingkan dengan menggunakan ClO2.

memanaskan pulp pada 100 0C, kelembaban relatif 100% selama 1 jam. Hasilnya

dapat dilihat pada Gambar 2.4.

82 83 84 85 86 87 88 89 90 91 92

DoEpD1 DoEpD1D2 DoEpD1P

D

e

ra

ja

t P

u

ti

h

(%

IS

O

)

Derajat putih sebelum pemanasan Derajat putih setelah pemanasan

Gambar 2.4. Stabilitas Derajat Putih Pulp pada Proses Pemutihan dengan Urutan Tahap yang Berbeda Untuk Pulp dengan Bahan Baku Eucalyptus (Nhan, 2005)

Penurunan derajat putih disebabkan oleh adanya struktur karbonil dan kuinon

dalam pulp. Hidrogen peroksida efektif memecahkan dan melarutkan struktur

karbonil dan kuinon sedangkan klorin dioksida tidak dapat menghancurkannya

dengan sempurna. (Dence dan Reeve, 1996; Senior dan Ragauskas, 1996).

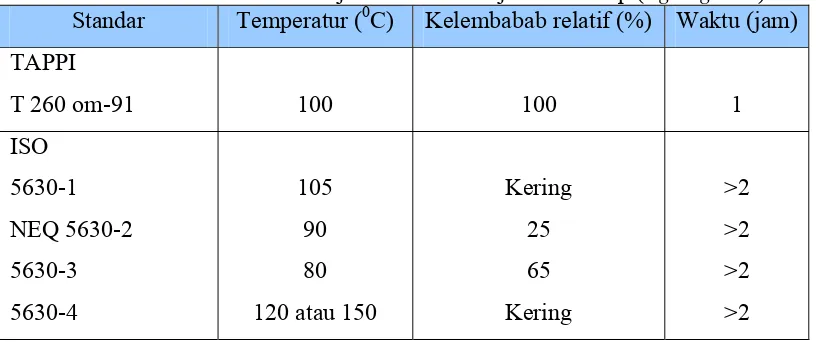

Untuk mengetahui stabilitas derajat putih pulp, dilakukan uji dengan metoda

digunakan untuk menentukan penurunan derajat putih adalah seperti pada tabel

[image:33.612.114.522.180.351.2]berikut ini.

Tabel 2.1. Metoda Standar untuk Uji Stabilitas Derajat Putih Pulp (Ageing Test) Standar Temperatur (0C) Kelembabab relatif (%) Waktu (jam) TAPPI

T 260 om-91 100 100 1 ISO

5630-1 NEQ 5630-2 5630-3 5630-4

105 90 80 120 atau 150

Kering 25 65 Kering

>2 >2 >2 >2

(Sumber: Dence dan Reeve, 1996)

2.5. Variabel Proses

Konsentrasi Hidrogen Peroksida

Dosis H2O2 yang digunakan pada proses pemutihan berpengaruh secara

langsung terhadap derajat putih pulp. Peningkatan konsentrasi H2O2 menghasilkan

kenaikan derajat putih yang signifikan seperti terlihat pada Gambar 2.1.

Konsentrasi Alkali (pH)

Konsentrasi alkali merupakan variabel yang penting dalam proses pemutihan

pulp tahap hidrogen peroksida. Jika konsentrasi NaOH terlalu rendah H2O2 tidak akan

berfungsi dengan efektif, tetapi bila terlalu tinggi akan mengakibatkan pulp berwarna

gelap atau menguning. Pada pH yang terlalu tinggi, laju dekomposisi H2O2 akan

Pada pH yang terlalu rendah, konsentrasi anion perhidroksil tidak cukup untuk

meningkatkan derajat putih. Pada tahap peroksida, reaksi pemutihan berlangsung

pada pH 10-11 (Dence dan Reeve, 1996).

Proses pemutihan pulp menggunakan H2O2 akan menghasilkan derajat putih

yang maksimum bila disertai dengan penambahan dosis alkali (NaOH) yang

optimum. Dari hasil penelitian sebelumnya diperoleh dosis NaOH optimum untuk

[image:34.612.113.522.359.522.2]berbagai variasi dosis H2O2 seperti pada tabel berikut ini.

Tabel 2.2. Dosis NaOH Optimum untuk Berbagai Variasi Dosis H2O2 dalam Proses Pemutihan Pulp Kraft.

Dosis H2O2 (% berat kering pulp) Dosis NaOH (% berat kering pulp) 1 2 – 2,5

1,5 2 – 3

2 2 – 3

3 2,5 – 3,5

4 3 - 4

Kondisi operasi : Temperatur 90 0C, 2 jam, konsistensi 10%-15%

(Sumber : Dence dan Reeve, 1996)

Temperatur dan Waktu

Temperatur dan waktu reaksi proses pemutihan sangat erat hubungannya

dengan derajat putih dan kualitas pulp. Pengurangan waktu tinggal reaksi dapat

dapat dicapai dengan temperatur yang lebih rendah dan waktu tinggal reaksi yang

lebih lama.

Temperatur yang tinggi dapat merusak kualitas pulp. Reaksi dekomposisi

H2O2 yang terlalu cepat dapat menurunkan selektivitas sehingga sellulosa juga ikut

terdegradasi. Selain dari pada itu, temperatur yang tinggi juga dapat menurunkan

derajat putih pulp. Hubungan temperatur dan waktu tinggal reaksi terhadap derajat

putih dapat dilihat pada Gambar 2.5.

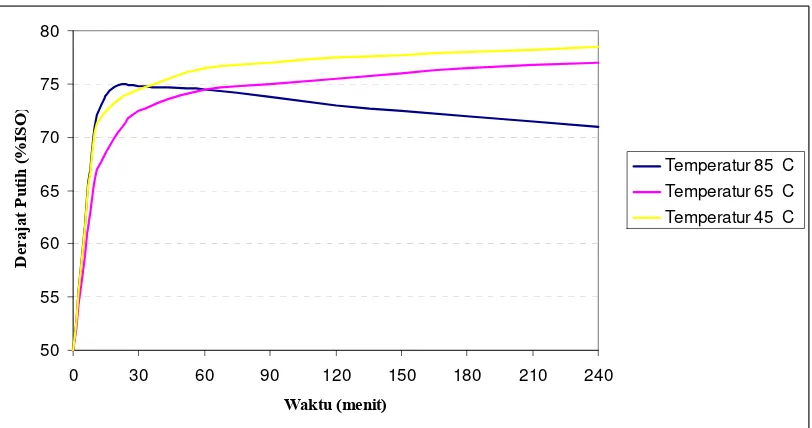

Pada Gambar 2.5 terlihat bahwa pada temperatur 85 0C, derajat putih naik

dengan cepat dan derajat putih maksimum diperoleh pada waktu reaksi kurang dari

30 menit, tetapi selanjutnya derajat putih mengalami penurunan sampai akhir reaksi

(240 menit). Namun pada temperatur 65 0C dan 45 0C derajat putih pulp meningkat

seiring dengan bertambahnya waktu reaksi. Pada temperatur 85 0C reaksi pemutihan

berlangsung dengan cepat. Pada kondisi ini mengaktifkan metal transisi seperti Fe,

Mn dan Cu yang secara normal terkandung dalam pulp. Metal transisi berperan dalam

50 55 60 65 70 75 80

0 30 60 90 120 150 180 210 240

Waktu (menit)

D

er

a

ja

t P

u

ti

h

(%

IS

O

)

[image:36.612.119.525.113.327.2]Temperatur 85 C Temperatur 65 C Temperatur 45 C

Gambar 2.5. Pengaruh Temperatur dan Waktu Reaksi Terhadap Derajat Putih

Pulp Spruce yang Diputihkan dengan H2O2 . Konsentrasi H2O2 4%, Konsistensi 30%.(Dence dan Reeve, 1996)

Konsistensi

Konsistensi adalah persentase berat pulp kering dalam bubur pulp (pulp

basah). Konsistensi pulp berpengaruh terhadap derajat putih dan konsumsi bahan

pemutih pulp. Untuk mencapai derajat putih yang sama, proses pemutihan pulp

dengan konsistensi yang rendah membutuhkan H2O2 yang lebih banyak dari pada

BAB III

METODOLOGI PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Penelitian dilaksanakan di PT. Riau Andalan Pulp and Paper (RAPP),

Pangkalan Kerinci, Riau. Penelitian dilakukan selama 10 bulan, mulai Juli 2006

sampai April 2007.

3.2. Bahan dan Peralatan

Bahan baku pulp yang digunakan dalam penelitian ini diambil dari keluaran

tahap oksigen delignifikasi di unit fiberline 2 PT. RAPP. Peralatan utama yang

digunakan dalam penelitian ini adalah kantong plastik yang dilengkapi penutup

(polyethylene bag) dan water bath dengan temperatur yang dapat dikendalikan.

Bahan kimia pemutih yang digunakan adalah ClO2 dengan konsentrasi 9,5 g/L dan

NaOH 1 N diperoleh dari unit chemical plant di PT. RAPP. H2O2 yang digunakan

pada tahap hidrogen peroksida dengan konsentrasi 600 g/L diperoleh dari perusahaan

Degussa , Jerman.

3.3. Prosedur Kerja.

• D0-E-D1-D2

• D0-E-D1-P

Sampel pulp diambil dari keluaran unit O2 delignifikasi. Sebelum sampel

diputihkan dilakukan pengukuran derajat putih pulp. Temperatur, tekanan, waktu dan

pH akhir reaksi pada tahapan D0-E-D1-D2 masing- masing disesuaikan dengan

keadaan proses pemutihan yang berlangsung di pabrik pulp PT. RAPP.

Prosedur kerja percobaan proses pemutihan pulp adalah sebagai berikut.

Tahap D0

1. Pulp dari unit O2 delignifikasi ditimbang sebanyak 100 gram (berat kering) di

dalam kantong plastik yang dilengkapi penutup, kemudian ditambahkan

H2SO4 (untuk mengontrol pH agar diperoleh pH akhir 3,5-4,5) dan air

sehingga konsistensi pulp pada proses pemutihan menjadi 10%. Pulp diaduk

di dalam kantong plastik dan selanjutnya dilakukan pengukuran pH sebagai

pH awal pulp.

2. ClO2 dengan dosis 2% ditambahkan ke dalam plastik berisi pulp dan plastik

ditutup dengan cepat, kemudian dilakukan pengadukan sehingga pulp dan

ClO2 tercampur dengan merata.

3. Pulp dimasukkan ke dalam water bath dengan temperatur 65 0C selama 60

4. Setelah waktu reaksi tercapai, pulp diangkat dan disaring dalam wadah

saringan. Filtrat hasil penyaringan diambil dan dianalisis untuk mengetahui

pH akhir dan kadar residu ClO2.

5. Pulp dicuci dengan air demineral dalam wadah saringan dan selanjutnya pulp

yang mengandung air diperas dan dihomogenkan.

6. Pulp yang siap untuk dianalisis disimpan dalam plastik tertutup dan terlindung

dari cahaya.

Tahap E

1. Pulp hasil pemutihan tahap D0 ditimbang 100 gram (berat kering) di dalam

kantong plastik yang dilengkapi penutup.

2. NaOH dengan dosis 1% dan air ditambahkan ke dalam kantong plastik yang

berisi pulp sehingga konsistensi menjadi 10%. Pulp diaduk dan dilakukan

pengukuran pH sebagai pH awal.

3. Pulp dimasukkan ke dalam water bath dengan temperatur 80 0C selama 90

menit.

4. Setelah waktu reaksi tercapai, pulp diangkat dan disaring dalam wadah

saringan. Filtrat hasil penyaringan diambil dan dianalisis untuk mengetahui

pH akhir.

5. Pulp dicuci dengan air demineral dalam wadah saringan dan selanjutnya pulp

yang mengandung air diperas dan dihomogenkan.

6. Pulp yang siap untuk dianalisis disimpan dalam plastik tertutup dan terlindung

Tahap D1

1. Pulp dari hasil tahap ekstraksi (E) ditimbang sebanyak 100 gram (berat

kering) di dalam kantong plastik yang dilengkapi penutup, kemudian

ditambahkan NaOH (untuk mengontrol pH agar diperoleh pH akhir 3,5-4,5)

dan air sehingga konsistensi pulp pada proses pemutihan menjadi 10%. Pulp

diaduk di dalam kantong plastik dan selanjutnya dilakukan pengukuran pH

sebagai pH awal pulp.

2. ClO2 dengan variasi dosis yang telah ditetapkan (1% ; 1,3%) ditambahkan ke

dalam plastik berisi pulp dan plastik ditutup dengan cepat. Kemudian pulp

diaduk sehingga pulp dan ClO2 tercampur dengan merata.

3. Pulp dimasukkan ke dalam water bath dengan temperatur 75 0C selama 180

menit.

4. Setelah waktu reaksi tercapai, pulp diangkat dan disaring dalam wadah

saringan. Filtrat hasil penyaringan diambil dan dianalisis untuk mengetahui

pH akhir dan kadar residu ClO2.

5. Pulp dicuci dengan air demineral dalam wadah saringan dan selanjutnya pulp

yang mengandung air diperas dan dihomogenkan.

6. Pulp yang siap untuk dianalisis disimpan dalam plastik tertutup dan terlindung

dari cahaya.

Tahap D2

1. Pulp dari hasil tahap D1 ditimbang sebanyak 100 gram (berat kering) di dalam

(untuk mengontrol pH agar diperoleh pH akhir 3,5-4,5) dan air sehingga

konsistensi pulp pada proses pemutihan menjadi 10%. Pulp diaduk di dalam

kantong plastik dan selanjutnya dilakukan pengukuran pH sebagai pH awal

pulp.

2. ClO2 dengan variasi dosis yang telah ditetapkan (0,2%; 0,4%; 0,7%)

ditambahkan ke dalam plastik berisi pulp dan plastik ditutup dengan cepat.

Kemudian pulp diaduk sehingga pulp dan ClO2 tercampur dengan merata.

3. Prosedur selanjutnya sama dengan nomor 4, 5 dan 6 pada tahap D1.

Tahap P

1. Pulp dari hasil tahap D1 ditimbang sebanyak 100 gram (berat kering) di dalam

kantong plastik yang dilengkapi penutup, kemudian ditambahkan NaOH

(untuk mengontrol pH agar diperoleh pH akhir 10,5-11,5) dan air sehingga

konsistensi pulp pada proses pemutihan menjadi 10%. Pulp diaduk di dalam

kantong plastik dan selanjutnya dilakukan pengukuran pH sebagai pH awal

pulp.

2. H2O2 dengan variasi dosis yang telah ditetapkan (0,1%; 0,2%; 0,4%)

ditambahkan ke dalam plastik berisi pulp dan plastik ditutup dengan cepat.

Kemudian pulp diaduk sehingga pulp dan H2O2 tercampur dengan merata.

3. Pulp dimasukkan ke dalam water bath dengan temperatur reaksi yang telah

4. Setelah waktu reaksi tercapai, pulp diangkat dan disaring dalam wadah

saringan. Filtrat hasil penyaringan diambil dan dianalisis untuk mengetahui

pH akhir dan kadar residu H2O2.

5. Pulp dicuci dengan air demineral dalam wadah saringan dan selanjutnya pulp

yang mengandung air diperas dan dihomogenkan.

6. Pulp yang siap untuk dianalisis disimpan dalam plastik tertutup dan terlindung

dari cahaya.

Skema prosedur kerja percobaan proses pemutihan pulp ini dapat dilihat pada

Gambar 3.1 dan Gambar 3.2.

3.4. Analisis Hasil Percobaan

Analisis terhadap bahan baku pulp dan hasil percobaan dilakukan menurut

prosedur TAPPI (Technical Association for the Pulp and Paper Industry-USA) dan

Departemen Technical PT.RAPP, yaitu derajat putih, penurunan derajat putih,

viskositas, pH, residual H2O2, residual Cl2, sifat-sifat fisik pulp yaitu uji kekuatan

sobek (tear test) dan uji kekuatan tarik ( tensile test).

3.5. Rancangan Percobaan dan Pengolahan Data Hasil Percobaan

Rancangan percobaan dilakukan dengan metode Design of Experiment

menggunakan analisis desain faktorial. Pembuatan rancangan dan analisa data

Variabel bebas yang ditetapkan adalah :

- dosis ClO2 tahap D1 : 1% ; 1,3%

- dosis H2O2 : 0,1%; 0,2%; 0,4%

- temperatur reaksi : 65 0C : 75 0C ; 85 0C; 95 0C

Sebagai variabel respon adalah :

- derajat putih

- penurunan derajat putih

- viskositas

- residu H2O2

- indeks sobek

- indeks tarik

Percobaan dilakukan dengan replikasi dua kali sehingga untuk analisa variabel respon

PROSES PEMUTIHAN PULP D0-E-D1-D2

PULP dari unit O2 delignifikasi

Penyaringan

Pencucian

D0

T=65 0C; t= 60 mnt

Air Air limbah

Residu ClO2

ClO2

H2SO4

Air

E

T=80 0C; t= 90 mnt

NaOH Air

Limbah Penyaringan

Air Air limbah

ClO2

NaOH Air

Residu ClO2

Air Air limbah

ClO2

NaOH Air

D1

T=75 0C; t= 180 mnt

D

2T=75 0C; t= 180 mnt

Penyaringan Residu ClO2

Air Air limbah

Pencucian

Pencucian Pencucian Penyaringan

[image:44.612.175.480.136.681.2]PULP PUTIH

PROSES PEMUTIHAN PULP D0-E-D1-P

PULP dari unit O2 delignifikasi

Penyaringan

Pencucian

D0

T=65 0C; t= 60 mnt

Air Air limbah

NaOH Air E

T=80 0C; t= 90 mnt

Residu ClO2

ClO2

H2SO4

Air

Penyaringan

Air Air limbah

ClO2

NaOH Air

Residu ClO2

Air Air limbah

H2O2

NaOH Air

D1

T=75 0C; t= 180 mnt

P

T=65 0C, 75 0C, 85 0C, 95 0C ; t= 180 mnt

Penyaringan Residu H2O2

Pencucian Penyaringan

Pencucian

Air limbah Pencucian

PULP PUTIH

[image:45.612.168.505.136.675.2]Air Limbah

BAB IV

HASIL PERCOBAAN DAN PEMBAHASAN

4.1. Pemutihan Pulp Tahap D0-E-D1

Proses pemutihan pulp tahap D0-E-D1 dilakukan untuk mempersiapkan

sampel pulp pada tahap D2 dan P. Pada akhirnya dapat dibandingkan pulp hasil

proses pemutihan dengan tahapan D0-E-D1-D2 dengan tahapan D0-E-D1-P.

[image:46.612.122.436.372.700.2]Hasil pemutihan pulp tahap D0-E-D1 dapat dilihat pada Tabel 4.1 berikut ini.

Tabel 4.1. Hasil Pemutihan Pulp Tahapan D0-E-D1

Pulp dari Keluaran Proses Delignifikasi dengan Oksigen (Post O2 Press, FL 1)

Derajat Putih (% ISO) 57,20 Bilangan Kappa 6,56

Tahap D0 Dosis ClO2 (% pulp kering) 2

pHakhir 3,8 Residu ClO2 (g/l) 0,0014

Viskositas (cP) 15,42 Bilangan Kappa 2,70 Derajat Putih (%ISO) 72,73

Tahap E (ekstraksi)

Dosis NaOH (% pulp kering) 1

pHakhir 11,5

Bilangan Kappa 2,10 Derajat Putih (%ISO) 73,73

Tahap D1

Dosis ClO2 (% pulp kering) 1 1,3 Dosis NaOH (kontrol pH, %) 0,15 0,28 Temperatur (0C) 75 75 pHakhir 4,2 3,8 Residu ClO2 (g/l) 0.0007 0.0046 Residu H2O2 (g/l) - -Viskositas (cP) 12,86 12,76 Derajat Putih (%ISO) 89,27 90,08 Penurunan Derajat Putih,

setelah pemanasan 105 0C, 4 jam (%ISO)

4,50 4,30

4.2. Pemutihan Pulp Tahap D2 dan P

4.2.1. Derajat Putih Pulp

Gambar 4.1 menunjukkan bahwa pada perolehan derajat putih yang sama,

tahap P membutuhkan dosis H2O2 setengah dari dosis ClO2 pada tahap D2 dengan

temperatur reaksi 75 0C – 85 0C. Derajat putih pulp yang sama dapat juga diperoleh

pada temperatur 65 0C dan 95 0C tetapi dengan dosis H2O2 yang lebih besar . Jadi

temperatur reaksi yang efektif untuk pemutihan pulp akasia tahap P dengan waktu

90.9 90.9 90.9

91.7 91.7 91.7

91.6 91.6

92.1 92.1 92.1

[image:48.612.117.524.115.432.2]90.0 90.5 91.0 91.5 92.0 92.5 D1 1/ D2 0. 2 D1 1/ P 0. 1/ 75 C D1 1/ P 0. 2/ 95 C D1 1/ D2 0. 4 D1 1/ P 0. 4/ 75 C D1 1/ P 0. 2/ 85 C D1 1. 3 /D2 0. 2 D1 1. 3 /P 0. 4/ 65 C D1 1. 3 /D2 0. 4 D1 1. 3 /P 0. 2/ 75 C D1 1. 3 /P 0. 1/ 85 C Sampel Pulp De ra ja t P u ti h (% I S O )

Gambar 4.1 Derajat Putih Sampel Pulp Tahap D2 dan Tahap P dengan Derajat Putih yang Sama

Grafik pengaruh dosis H2O2 dan temperatur terhadap derajat putih pulp seperti

yang dapat dilihat pada Gambar 4.2a dan 4.2b merupakan hasil pengolahan data

menggunakan program minitab (Lampiran 12). Pada Gambar 4.2a menunjukkan

bahwa penambahan dosis H2O2 dapat meningkatkan derajat putih pulp. Pada dosis

H2O2 0,1% diperoleh derajat putih yang rendah karena dosis H2O2 yang tidak

mencukupi kebutuhan untuk bereaksi dengan lignin yang terkandung dalam pulp.

rata-rata pada sampel D1 1,3–P lebih tinggi 0,6% ISO dari pada sampel D1 1–P (selisih

rata-rata derajat putih rata-rata sampel D11,3-P dan D11-P). Hal ini disebabkan karena

sampel pulp D1 1,3–P memiliki dosis ClO2 yang lebih tinggi pada tahap D1 sehingga

senyawa lignin aromatik di dalam pulp lebih banyak berkurang. Namun respon

penambahan dosis H2O2 terhadap peningkatan derajat putih rata-rata pada sampel D1

1–P lebih tinggi dari pada sampel D1 1,3–P. Peningkatan derajat putih rata-rata untuk

sampel D1 1–P adalah 1,1% ISO dan 0,8% ISO untuk sampel D1 1,3–P. Hal ini

dipengaruhi oleh kondisi kandungan lignin pulp pada tahap D1. Sampel D1 1–P yang

memiliki dosis ClO2 yang lebih sedikit menyisakan lebih banyak kandungan lignin

untuk dilanjutkan pada tahap P.

Perbandingan pertambahan dosis H2O2 tidak sama dengan peningkatan

derajat putih. Penambahan dosis H2O2 0,1%; 0,2%; 0,4% pada sampel D11% dengan

derajat putih 89,3% ISO mengalami peningkatan derajat putih berturut-turut adalah

1,2 ; 1,6 ; 2,0 (% ISO) dan untuk sampel D1 1,3–P dengan derajat putih 90,1% ISO

peningkatan derajat putih adalah 1,2; 1,9; 2,3 (% ISO). Peningkatan derajat putih

diperoleh dari pengurangan derajat putih pulp tahap P dengan derajat putih tahap D1.

Jadi penambahan dosis dua kali lebih besar tidak serta merta menghasilkan

peningkatan derajat putih yang dua kali lebih tinggi.

Pada Gambar 4.2b dapat dilihat bahwa temperatur reaksi pada proses

pemutihan pulp berpengaruh sangat signifikan terhadap derajat putih pulp. Pada

temperatur 65 0C dihasilkan pulp dengan derajat putih yang rendah. Pada temperatur

lambat dan tidak optimal. Oleh sebab itu penguraian struktur karbonil lignin tidak

maksimal sehingga dihasilkan pulp dengan derajat putih yang rendah (Dence dan

Reeve, 1996)

Kenaikan temperatur dari 65 0C menjadi 75 0C meningkatkan derajat putih

rata-rata sebesar 0,7% ISO untuk sampel D1 1–P dan 1% ISO untuk sampel D1 1,3-P.

Kenaikan temperatur dari 75 0C menjadi 85 0C tidak menghasilkan peningkatan

derajat putih rata-rata yang signifikan ( kurang lebih 0,2% ISO). Daerah temperatur

75 0C sampai dengan 85 0C adalah kondisi yang optimal untuk mendapatkan derajat

[image:50.612.125.521.207.525.2]putih yang maksimal.

Gambar 4.2a. Pengaruh Dosis H2O2 Terhadap Derajat Putih Rata-Rata 90.7 91.4 91.5 90.8 91.1 92.1 92.4 91.2 90.6 90.8 91 91.2 91.4 91.6 91.8 92 92.2 92.4 92.6

60 65 70 75 80 85 90 95 100 Tem peratur (0C)

D e ra ja t P u ti h R a ta -Ra

Gambar 4.2b. Pengaruh Temperatur Terhadap Derajat Putih Rata-Rata ta (% IS O )

D1 1 - P D1 1.3 - P 90.5 91. 91. R a ta a ta (% 2 91.6 3 91.7 92.1 89.3 90.1 89.0 89.5 90.0 90.5 91.0 91.5 92.0 92.5

0 0.1 0.2 0.3 0.4 0.5

Dosis H2O2 (%)

D e ra ja t P u ti h -R I S O )

Pada temperatur reaksi 95 0C diperoleh pulp dengan derajat putih yang

rendah, setara dengan derajat putih pulp yang dihasilkan pada temperatur 65 0C. Hal

ini menguatkan pendapat sebelumnya bahwa pemutihan pulp pada temperatur yang

tinggi dan waktu reaksi yang lama menghasilkan pulp dengan derajat putih yang

rendah (Dence dan Reeve, 1996). Hal ini disebabkan karena pada temperatur tinggi

dapat mengaktifkan ion metal transisi seperti Fe, Mn dan Cu yang secara normal

terkandung dalam pulp. Ion metal transisi ini membentuk radikal OH. dan OOH. yang

dapat menurunkan derajat putih pulp (Dence dan Reeve, 1996).

Pada Gambar 4.2c dapat diketahui bahwa untuk semua dosis H2O2 pada

temperatur 75 0C menghasilkan derajat putih yang tidak jauh berbeda (rata-rata 0,3%

ISO) dengan pulp pada temperatur 85 0C. Namun pada temperatur 65 0C dan 95 0C

diperoleh derajat putih yang rendah. Hal ini berlaku untuk kedua jenis sampel pulp.

Derajat putih paling rendah yaitu 89,9% ISO diperoleh dari sampel D1 1 – P 0,1 yang

mempunyai dosis H2O2 paling kecil pada temperatur reaksi 95 0C, sedangkan derajat

putih yang paling tinggi yaitu 92,7% ISO dicapai oleh sampel D1 1,3 – P 0,4 pada

89.5 90.0 90.5 91.0 91.5 92.0 92.5 93.0

60 65 70 75 80 85 90 95 100

Temperatur (0C)

D

e

ra

ja

t Pu

ti

h

R

a

ta

-R

a

ta

(%

IS

O

)

D1 1 - P 0.1

D1 1 - P 0.2

D1 1 - P 0.4

D1 1.3 - P 0.1

D1 1.3 - P 0.2

[image:52.612.118.523.115.369.2]D1 1.3 - P 0.4

Gambar 4.2c. Pengaruh Faktor Dosis H2O2 dan Temperatur Terhadap Derajat Putih Pulp Rata-Rata

4.2.2. Penurunan Derajat Putih Pulp

Penurunan derajat putih pulp ditentukan dengan menghitung derajat putih

pulp yang hilang setelah pulp dipanaskan dalam oven selama 4 jam dan temperatur

105 0C (TAPPI T 260).

Pada Gambar 4.3 dapat dilihat bahwa pulp tahap D2 dan P yang memiliki

derajat putih yang sama mengalami penurunan derajat putih yang berbeda setelah

dipanaskan. Penurunan derajat putih pulp rata-rata tahap D2 lebih besar rata-rata 0,8

% ISO daripada tahap P sehingga pulp tahap P relatif lebih stabil. Hal ini sesuai

tidak efektif menghancurkan struktur karbonil dan kuinon penyebab penguningan

pada pulp, sedangkan H2O2 dapat memecahkan dan melarutkannya dengan baik.

90.9 90.9 90.9

91.7 91.7 91.7 91.6 91.6

92.1 92.1 92.1

89.4 89.5 88.7 89.0 88.1 88.7 89.0 88.2 88.2 88.1 87.4 85.0 86.0 87.0 88.0 89.0 90.0 91.0 92.0 93.0 D1 1/ D2 0. 2 D1 1/ P 0. 1/ 7 5 C D 1 1 /P 0 .2 /9 5 C D1 1/ D2 0. 4 D 1 1 /P 0 .4 /7 5 C D 1 1 /P 0 .2 /8 5 C D1 1. 3 /D2 0. 2 D1 1. 3 /P 0. 4 /65 C D1 1. 3/ D2 0. 4 D1 1. 3 /P 0. 2 /75 C D1 1. 3 /P 0. 1 /85 C Sampel Pulp D e ra ja t P u tih ( % IS O )

[image:53.612.116.526.166.586.2]Pulp yang diputihkan Pulp putih yang dipanaskan (T260)

Gambar 4.3. Penurunan Derajat Putih Pulp Tahap D2 dan P dengan Derajat Putih yang Sama

Gambar 4.4a dan 4.4b adalah grafik yang diperoleh dari pengolahan data

H2O2 berpengaruh terhadap penurunan derajat putih pulp. Penurunan derajat putih

semakin kecil seiring dengan pertambahan dosis H2O2. Pada dosis H2O2 0,1 %

dihasilkan pulp dengan penurunan derajat putih yang besar. Dosis H2O2 yang rendah

tidak cukup memadai untuk menghancurkan karbonil lignin dan kuinon yang menjadi

penyebab penguningan pada pulp dan kertas. Penurunan derajat putih terendah

diperoleh pada pulp dengan penambahan dosis H2O2 0,4%.

Penurunan derajat putih rata-rata pada sampel pulp D11,3-P lebih kecil dari

pada sampel D11-P. Hal ini disebabkan sampel pulp D11,3-P memiliki dosis ClO2

yang lebih besar pada tahap D1 sehingga kandungan lignin lebih banyak berkurang.

2.87 2.79 2.69 2.72 2.80 2.68 2.60 2.70 2.80 2.90

0 0.2 0.4 0.6

Dosis H2O2 (%)

P e n u ru n a n D e ra ja t P u ti h (% IS O)

D1 1 - P D1 1.3 - P

3.00 2.74 2.70 2.69 2.64 2.62 2.99 2.70 2.50 2.60 2.70 2.80 2.90 3.00 3.10

60 65 70 75 80 85 90 95 100

Temperatur (0C)

P e nur una n D e ra ja t P uti h (%I S O )

D1 1 - P D1 1.3 - P

[image:54.612.123.527.299.630.2]Gambar 4.4a. Pengaruh Faktor Dosis H2O2 Terhadap Penurunan Derajat Putih Pulp

Kandungan lignin yang lebih rendah menghasilkan pulp dengan derajat putih yang

lebih stabil.

Pada Gambar 4.4b dapat dilihat bahwa peningkatan temperatur pada proses

pemutihan pulp tahap P dapat mengurangi penurunan derajat putih. Pada temperatur

65 0C pulp mengalami penurunan derajat putih rata-rata yang besar yaitu 3,0 % ISO.

Pada temperatur yang relatif rendah anion perhidroksil yang dihasilkan tidak

maksimal menghancurkan struktur karbonil dan kuinon yang menjadi penyebab

penguningan pulp. Pada temperatur 75 0C penurunan derajat putih berkurang yaitu

menjadi 2,7% ISO. Kondisi ini tidak berubah secara signifikan sampai dengan

temperatur 95 0C. Hal ini menunjukkan bahwa mulai pada temperatur 75 0C

kandungan karbonil lignin dan kuinon sudah berkurang dan relatif tak berubah lagi

dengan penambahan temperatur.

4.2.3. Viskositas Pulp

Pada Gambar 4.5 dapat dilihat perbandingan viskositas pulp tahap D2 dan P.

Untuk semua dosis ClO2 viskositas pulp tahap D2 12,75 cP – 11,40 cP dan untuk

semua dosis H2O2 viskositas pulp tahap P 12,41 cP – 9,17 cP. Pada dosis yang sama,

pulp tahap P memiliki viskositas yang lebih rendah dibandingkan dengan tahap D2.

Hal ini disebabkan tingkat selektivitas H2O2 yang lebih rendah dari pada ClO2 yang

mengakibatkan sellulosa terdegradasi lebih banyak. Viskositas paling rendah

9.0 9.5 10.0 10.5 11.0 11.5 12.0 12.5 13.0 13.5 14.0 D 2 0. 2/ 7 5 C D 2 0. 4/ 75 C D 2 0. 7/ 75 C P 0. 1/ 65 C P 0. 1/ 75 C P 0. 1/ 85 C P 0. 1/ 95 C P 0. 2/ 65 C P 0 .2 /7 5 C P 0 .2 /8 5 C P 0 .2 /9 5 C P 0 .4 /6 5 C P 0 .4 /7 5 C P 0. 4/ 85 C P 0 .4 /9 5 C Sampel Pulp V isko si tas ( cP )

D0-E-D1 1% - D0ED1 1.3%

-Gambar 4.5. Viskositas Pulp tahap D2 dan P

Pada Gambar 4.6a dapat diketahui bahwa penambahan dosis H2O2

berpengaruh negatif terhadap viskositas pulp (hasil pengolahan data dengan program

minitab pada Lampiran 12). Semakin tinggi dosis H2O2 yang ditambahkan semakin

banyak selulosa yang terdegradasi sehingga viskositas pulp menjadi rendah.

Penurunan viskositas pulp untuk dosis H2O2 . Viskositas sampel D11-P dan D1 1,3-P

tidak berbeda secara signifikan pada tiap-tiap penambahan dosis H2O2. Viskositas

terendah diperoleh pada penambahan dosis H2O2 0.4% dan tertinggi pada dosis 0,1%.

Respon viskositas terhadap kenaikan temperatur dapat dilihat pada Gambar

4.6b (hasil pengolahan data dengan program minitab pada Lampiran 12). Viskositas

[image:56.612.118.525.115.381.2]menyebabkan viskositas pulp menurun. Pada temperatur tinggi proses dekomposisi

H2O2 berlangsung maksimal dan cepat sehingga penyerangan terhadap lignin dan

rantai selulosa semakin tinggi. Selain sifat H2O2 yang kurang selektif, dimungkinkan

perhidroksil radikal yang terbentuk berpotensi dalam mendegradasi sellulosa

sehingga viskositas pulp menjadi rendah. (Sjostrom, 1998 ; Fengel dan Gerd, 1989).

Pada tiap peningkatan temperatur viskositas, sampel D1 1-P dan D1 1,3-P tidak

berbeda secara signifikan.

4.2.4. Residu H2O2

Gambar 4.7a menunjukkan bahwa penambahan dosis H2O2 mengakibatkan

peningkatan residu H2O2 yang terkandung dalam filtrat hasil proses pemutihan pulp

[image:57.612.122.517.329.588.2]tahap P (hasil pengolahan data pada Lampiran 12). Residu rata-rata yang tertinggi Gambar 4.6a. Pengaruh Dosi

H2O2 Terhada Viskositas Pulp s p 12.16 .50 .27 11.82 .35 11.33 10.0 10.5 11.0 11.5 12.0 12.5

0 0.1 0.2 0.3 0.4 0.5

Dosis H2O2 (%)

V is ko s R at a-R at a (cP )

Ga bar 4.6b. Pengaruh Temperatur Terhadap Viskositas Pulp m 10 10 11 it as

D1 1 - P D1 1.3 - P

12.01 11.35 10.40 17 . 11.40 11.84 10.0 10.5 11.0 11.5 12.0 12.5

60 65 70 75 80 85 90 95 100

Temperatur (0C) V isko as R a ta-R at a (cP ) 11. 11.21 10 53 si t

D1 1 - P D1 1.3 - P

Gambar 4.6a. Pengaruh Dosis H2O2 Terhadap Viskositas Pulp Tahap P

diperoleh pada dosis H2O2 0,4%. Hal ini dimungkinkan karena H2O2 yang tersedia

melebihi kebutuhan untuk bereaksi dengan lignin sehingga menghasilkan residu yang

tinggi. Kondisi ini tidak menguntungkan karena banyak H2O2 yang terbuang. Residu

yang besar memberikan indikasi proses pemutihan yang kurang efektif. Sampel pulp

D1 1-P menghasilkan residu H2O2 rata-rata yang lebih rendah kurang lebih 0,01 g/L

dari pada sampel pulp D1 1,3-P. Pada Sampel pulp D1 1-P mengandung lebih banyak

lignin pada tahap D1 (terbukti dari derajat putih yang lebih rendah) sehingga

[image:58.612.133.506.340.595.2]konsumsi H2O2 lebih banyak pada tahap P.

Gambar 4.7a. Pengaruh Dosis H2O2 Terhadap Residu H2O2 Tahap P

Gambar 4.7.b Pengaruh Temperatur Terhadap Residu H2O2 Tahap P 0.13 0.05 0.02 0.02 0.14 0.07 0.04 0.01 0.00 0.02 0.04 0.06 0.08 0.10 0.12 0.14 0.16

60 65 70 75 80 85 90 95 100 Tem peratur (0C)

R e s idu H 2 O2 R a ta -R a ta (g/ l)

D1 1 - P D1 1.3 - P 0.03 0.05 0.08 0.04 0.06 0.09 0.02 0.04 0.06 0.08 0.10

0 0.1 0.2 0.3 0.4 0.5

Dos is H2O2 (%)

R e s idu H 2 O2 R a ta -R a ta (g/ l)

D1 1 - P D1 1.3 - P

Gambar 4.7b menunjukkan pengaruh temperatur yang signifikan terhadap

residu H2O2 . Peningkatan temperatur dapat mengurangi residu H2O2. Pada

konsumsi H2O2 dalam hal ini adalah anion perhidroksil juga meningkat. Akhirnya

setelah proses pemutihan selesai hanya meninggalkan sedikit residu H2O2.

Untuk mengefektifkan konsumsi H2O2 penambahan dosis harus diikuti

dengan peningkatan temperatur reaksi. Pada temperatur yang rendah (65 0C) reaksi

dekomposisi H2O2 berlangsung lambat sehingga pada saat reaksi dihentikan (setelah

180 menit) masih banyak terdapat H2O2 yang belum terdekomposisi. Hal ini

menyebabkan residu yang tinggi pada temperatur yang rendah terutama pada dosis

H2O2 yang tinggi. Sebaliknya pada temperatur tinggi hampir semua H2O2

terdekomposisi sehingga residu H2O2 pada akhir proses pemutihan menjadi rendah.

Jadi residu H2O2 yang paling rendah diperoleh pada sampel pulp dengan dosis H2O2

yang paling kecil (0,1%) dan temperatur paling besar (95 0C). Sebaliknya residu H2O2

yang tinggi diperoleh pada dosis H2O2 yang tinggi (0,4%) dan temperatur yang

rendah (65 0C).

4.2.5. Kekuatan Kertas - Indeks Sobek (Tear Index)

Gambar 4.8a dan 4.8b adalah grafik indeks sobek rata-rata kertas tahap D2 dan

P. Indeks sobek rata-rata diambil dari data indeks sobek kertas yang dihasilkan pada

temperatur pemutihan pulp 75 0C dan 85 0C.

Pada Gambar 4.8a dan 4.8b dapat dilihat perbandingan indeks sobek pulp

tahap P dan D2. Dari grafik tersebut dapat diketahui bahwa indeks sobek tahap P lebih

(besar sama) dengan indeks sobek tahap D2 pada tiap revolusi. Indeks sobek yang

paling rendah pada tiap revolusi diperoleh pada sampel tahap D2 dengan dosis ClO2

terbesar (0,7%). 2 3 4 5 6 7 8 9 10

0 1000 2000 3000 4000 5000

Revolusi (rpm) In d eks so b ek ( m N m 2/g

D1 1 - P 0.1 D1 1 - P 0.2 D1 1 - P 0.4 D1 1 - D2 0.2 D1 1 - D2 0.4 D1 1 - D2 0.7

2 3 4 5 6 7 8 9 10

0 1000 2000 3000 4000 5000

Revolusi (rpm) In d e ks so b ek ( m N m 2/g

[image:60.612.130.511.217.590.2]D1 1.3 - P 0.1 D1 1.3 - P 0.2 D1 1.3 - P 0.4 D1 1.3 - D2 0.2 D1 1.3 - D2 0.4 D1 1.3 - D2 0.7

[image:60.612.341.510.223.528.2]Gambar 4.8a. Indeks Sobek Kertas Tahap D2 dan P dari D1 1%

Gambar 4.8b. Indeks Sobek Kertas Tahap D2 dan P dari D1 1,3%

Gambar 4.9a menunjukkan bahwa penambahan dosis bahan pemutih yang

besar menghasilkan kertas dengan indeks sobek yang rendah karena bahan pemutih

selain menyerang lignin juga mendegradasi selulosa sehingga kertas yang dihasilkan

Gambar 4.9b menunjukkan bahwa indeks sobek memberikan respon positif

terhadap kenaikan temperatur. Pada temperatur 85 0C diperoleh indeks sobek yang

lebih tinggi dari pada indeks sobek pada temperatur 75 0C dengan kenaikan 0,4

mNm2/g untuk sampel D1 1-P dan 0,2 mNm2/g untuk sampel D1 1,3-P. Sampel D1

1-P mempunyai indeks sobek yang lebih tinggi daripada sampel D1 1,3-1-P.

7.30 7.10 7.05 6.55 7.06 7.10 6.4 6.6 6.8 7.0 7.2 7.4

0 0.2 0.4 0.6

Dosis H2O2 (%)

In d e ks S o b e k ( m N m 2/g )

D1 1 - P D1 1.3 - P

6.98 7.33 6.81 6.99 6.7 6.8 6.9 7.0 7.1 7.2 7.3 7.4

70 75 80 85 90

Tem peratur (0C)

In d eks S o b ek ( m N m 2/g )

[image:61.612.126.513.266.458.2]D1 1 - P D1 1.3 - P

Gambar 4.9a. Pengaruh Dosis H2O2 Terhadap Indeks Sobek

Gambar 4.9b. Pengaruh Temperatur Terhadap Indeks Sobek

- Indeks Tarik (Tensile Index)

Gambar 4.10a dan 4.10b adalah grafik indeks tarik rata-rata kertas tahap D2

dan P. Indeks tarik rata-rata diambil dari data indeks tarik kertas yang dihasilkan pada

[image:61.612.330.515.269.456.2]Gambar 4.10a dan 4.10b menunjukkan bahwa indeks tarik tahap P lebih

tinggi dari pada tahap D2 terutama pada dosis H2O2 dan ClO2 yang sama. Indeks tarik

tertinggi untuk tiap revolusi beating dicapai oleh sampel D11–P 0,1 dan D11,3–P 0,1

2 12 22 32 42 52 62 72 82 92

0 1000 2000 3000 4000 5000

Revolusi (rpm) Inde k s Ta ri k ( N m/ g)

D1 1 - P 0.1 D1 1 - P 0.2

D1 1 - P 0.4 D1 1 - D2 0.2

D1 1 - D2 0.4 D1 1 - D2 0.7

2 12 22 32 42 52 62 72 82 92

0 1000 2000 3000 4000 5000

Revolusi (rpm) Inde k s Ta ri k ( N m /g )

D1 1.3 - P 0.1 D1 1.3 - P 0.2 D1 1.3 - P 0.4 D1 1.3 - D2 0.2 D1 1.3 - D2 0.4 D1 1.3 - D2 0.7

Gambar 4.10a. Indeks Tarik Kertas Tahap D2 dan P dari D1 1%

Gambar 4.10b. Indeks Tarik Kertas Tahap D2 dan P dari D1 1,3%

Respon indeks tarik terhadap dosis H2O2 ditunjukkan oleh Gambar 4.11a.

Dari gambar tersebut diketahui bahwa penambahan dosis H2O2 dapat menurunkan

indeks tarik pulp, sehingga indeks tarik terendah diperoleh pada dosis H2O2 yang

menurunkan kekuatan kertas dalam hal ini indeks tarik. Kondisi ini disebabkan

karena sebagian selulosa ikut terdegradasi bersama lignin sehingga kertas menjadi

[image:63.612.114.520.305.532.2]rapuh.

Gambar 4.11b menunjukkan bahwa peningkatan temperatur dari 750C ke

850C dapat meningkatkan indeks tarik kertas dengan kenaikan indeks tarik sebesar

1,27 Nm/g untuk sampel D11–P dan 3,76 Nm/g untuk sampel D11,3–P.

57.91 56.94 56.4 55.61 57.98 57.08 55.0 55.5 56.0 56.5 57.0 57.5 58.0 58.5

0 0.2 0.4 0.6

Dosis H2O2 (%)

In de k s Ta ri k ( N m /g)

D1 1 - P D1 1.3 - P

56.5 57.7 55.0 58.8 54.0 55.0 56.0 57.0 58.0 59.0

70 75 80 85 90

Tem peratur (0C)

In d eks T a ri k (N m /g )

D1 1 - P D1 1.3 - P

Gambar 4.11a. Pengaruh Dosis H2O2 Terhadap Indeks Tarik

Gambar 4.11b. Pengaruh Temperatur Terhadap Indeks Tarik

4.2.6. Perbandingan Nilai Ekonomi

Perhitungan biaya pemutihan pulp tahap D2 dan P dilakukan berdasarkan

digunakan pada masing-masing percobaan pemutihan pulp tahap D2 dan P adalah

[image:64.612.105.530.221.585.2]seperti pada Tabel 4.2.

Tabel 4.2. Biaya Kebutuhan Bahan Kimia Pemutihan Pulp Tahap D2 dan P

No Sampel Pulp Derajat Putih

(% ISO)

Total ClO2

(Kg/ton pulp)

H2O2

Kg/ton pulp) NaOH Kg/ton pulp) Biaya (USD/ton pulp)

1 D11-D2 0,2 90,9 12 0 0,6 4,795

2 D11-D2 0,4 91,7 14 0 1,1 5,702

3 D11-D2 0,7 92,1 17 0 1,8 7,050

4 D11-P 0,1 / 65 90,2 10 1 3,0 5,487

5 D11-P 0,2 / 65 90,8 10 2 3,0 6,301

6 D11-P 0,4 / 65 91,2 10 4 3,5 8,065

7 D11-P 0,1 / 75 90,9 10 1 3,0 5,487

8 D11-P 0,2 / 75 91,4 10 2 3,0 6,301

9 D11-P 0,4 / 75 91.7 10 4 3,5 8,065

10 D11-P 0,1 / 85 90,8 10 1 3,0 5,487

11 D11-P 0,2 / 85 91,7 10 2 3,0 6,301

12 D11-P 0,4 / 85 92,0 10 4 3,5 8,065

13 D11-P 0,1 / 95 89,9 10 1 4,0 5,758

14 D11-P 0,2 / 95 90,9 10 2 4,5 6,708

15 D11-P 0,4 / 95 91,5 10 4 5,5 8,607

16 D11,3-D2 0,2 91,6 15 0 0,3 5,871

17 D11,3-D2 0,4 92,1 17 0 0,8 6,779

18 D11,3-D2 0,7 92,8 20 0 1,5 8,127

19 D11,3-P 0,1 / 65 90,6 13 1 3,0 6,645

20 D11,3-P 0,2 / 65 91,0 13 2 3,0 7,459

21 D11,3-P 0,4 / 65 91,6 13 4 3,5 9,223

22 D11,3-P 0,1 / 75 91,8 13 1 3,0 6,645

23 D11,3-P 0,2 / 75 92,1 13 2 3,0 7,459

24 D11,3-P 0,4 / 75 92,5