Disusun guna melengkapi persyaratan untuk mencapai derajat kesarjanaan Strata-1

Pada Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta

Disusun oleh: TENGKU HABIBI

20120110259

PROGRAM STUDI TEKNIK SIPIL FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

materil, kasih sayang, serta Doa yang tidak ada habisnya untukku.

Buat kakak-kakakku yang ku sayangi terima kasih atas semangat yang telah kalian berikan serta doa kalian yang selalu menyertaiku.

Buat sahabat-sahabatku di perantauan Andri Nanda Pratama, Muhammad Nur Ikhsan, Ichsan Deprilianto, Muhammad Yogma Tafalas, Sustika Pratiwi, Titi Nurjanah, dan yang lainnya yang tidak bisa disebut satu persatu terima kasih atas canda tawa yang telah kalian berikan selama ini, dukungan yang tidak bisa digambarkan dengan kata-kata. Saya tidak akan melupakan kalian semua.

Buat bang Hakas Prayudha terima kasih atas bantuannya dalam menyelesaikan tugas akhir ini dan selalu memberikan masukkan yang sangat membangun.

Buat keluarga Wisma Damai, sahabat-sahabat ku yang tidak dapat saya sebutkan satu persatu terima kasih atas dukungan, semangat dan do’a-do’a dari kalian semua dan buat Aisyah Astinadia terima kasih telah membantuku dalam menyelesaikan tugas akhir ini.

Buat Pak Didi Mulyadi, terima kasih atas saran judul yang diberikan sehingga bisa saya aplikasikan ke dalam tugas akhir.

Buat seluruh dosen teknik sipil UMY terima kasih untuk semua ilmu, didikan serta pengalaman yang sangat berarti.

iv

Segala puji bagi Allah SWT Yang Menguasai segala sesuatu, Sholawat dan salam selalu tercurahkan kepada Rasulullah SAW beserta keluarga dan sahabat-sahabatnya.

Tugas akhir ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

Selama penyusunan Tugas Akhir ini banyak rintangan yang penyusun dapatkan, tapi berkat bantuan, bimbingan, dan dorongan dari berbagai pihak akhirnya dapat terselesaikan dengan baik. Melalui kesempatan ini penyusun ingin menyampaikan rasa terima kasih atas kerja sama dan dukungan dari berbagai pihak selama proses penelitian maupun penyusunan tugas akhir ini kepada.

1. Kedua orang tua dan keluarga yang telah memberikan bantuan moril dan materi.

2. Ir. Anita Widianti, M.T., selaku Ketua Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta dan juga

3. Ir. As’at Pujianto., M.T., selaku Dosen Pembimbing satu yang telah memberikan pengarahan dan bimbingan dalam penyusunan laporan ini. 4. Restu Faizah, ST, M.T. selaku Dosen Pembimbing dua yang telah

memberikan pengarahan dan bimbingan dalam penyusunan laporan ini. 5. Seluruh Dosen Teknik Sipil Universitas Muhammadiyah Yogyakarta yang

telah memberikan bimbingan dan memberikan ilmu selama perkuliahan. 6. Sahabat-sahabat ku Ichsan Deprilianto, Sustika Pratiwi, Muhammad Nur

v

Dengan segenap kerendahan hati dan keterbatasan kemampuan saya, saya selaku penyusun menyadari bahwa laporan ini masih jauh dari kesempurnaan. Oleh karena itu, penyusun sangat mengharapkan kritik dan saran yang bersifat membangun guna menyempurnakan laporan ini.

Harapan saya selaku penyusun, semoga naskah proposal ini dapat bermanfaat nantinya sebagai referensi dalam bidang Teknik Sipil dan terutama untuk kelanjutan studi penyusun.

Yogyakarta, Juni 2016

vi

HALAMAN PENGESAHAN ... ii

HALAMAN PERSEMBAHAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

INTISARI ... xii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 2

C. Tujuan Penelitian ... 2

D. Manfaat Penelitian ... 2

E. Batasan Masalah ... 3

BAB II TINJAUAN PUSTAKA ... 4

A. Beton Menggunakan Campuran Pasir Gunung ... 4

B. Beton Menggunakan Campuran Pasir Sungai dan Pasir Laut ... 5

C. Beton Menggunakan Campuran Pasir Besi ... 7

D. Beton Menggunakan Campuran Pasir Pantai ... 8

E. Pengaruh Lokasi Pengambilan Pasir Terhadap Kuat Tekan Beton... 9

F. Keaslian Penelitian ... 12

BAB III LANDASAN TEORI ... 14

A. Beton ... 14

B. Pasir ... 27

BAB IV METODOLOGI PENELITIAN ... 30

A. Bahan atau Material Penelitian ... 30

vii

BAB V HASIL DAN PEMBAHASAN ... 37

A. Hasil Pengujian Bahan ... 37

B. Pembahasan Pemeriksaan Bahan ... 40

BAB VI KESIMPULAN DAN SARAN... 53

A. Kesimpulan ... 53

B. Saran... 53

viii

Tabel 2.3 Hasil kuat tekan beton menggunakan pasir Besi ... 7

Tabel 2.4 Hasil absorpsi beton menggunakan pasir Besi ... 8

Tabel 2.5 Persen penurunan kuat tekan beton ... 9

Tabel 2.6 Hasil uji material pasir ... 11

Tabel 2.7 Hasil pengujian kuat tekan beton ... 11

Tabel 2.8 Keaslian penelitian ... 12

Tabel 3.1 Komposisi utama semen Portland ... 15

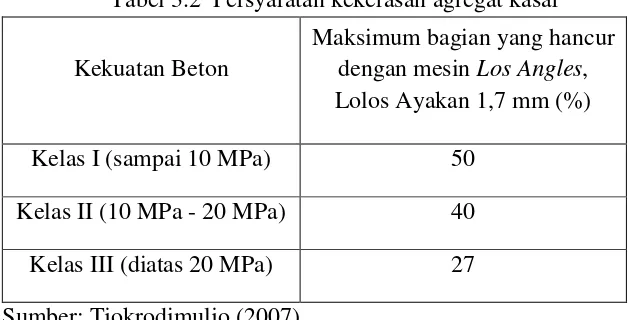

Tabel 3.2 Persyaratan kekerasan agregat kasar ... 18

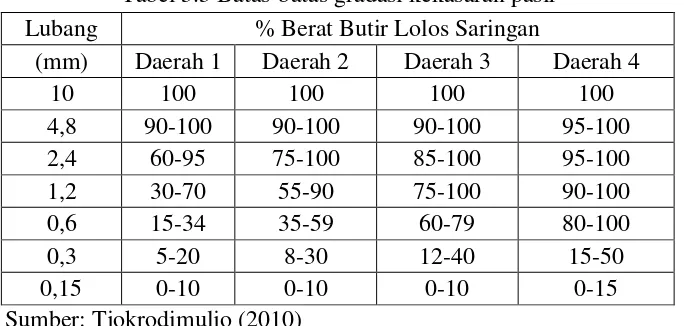

Tabel 3.3 Batas-batas gradasi kekasaran pasir ... 20

Tabel 3.4 Beberapa jenis beton menurut kuat tekannya ... 26

Tabel 4.1 Variasi beton menggunakan jenis pasir yang berbeda ... 34

Tabel 5.1 Hasil pengujian gradasi, kadar air, berat jenis dan penyerapan air, berat satuan, dan kadar lumpur ... 37

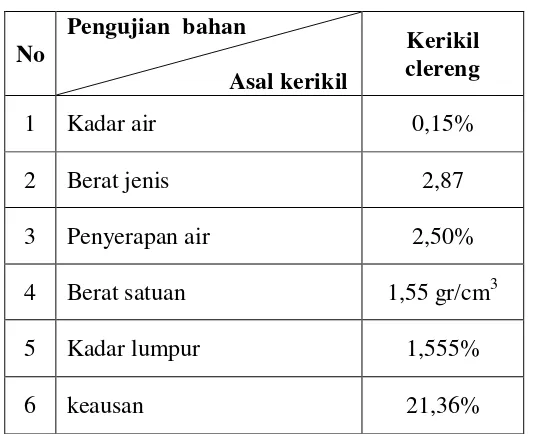

Tabel 5.2 Hasil pengujian kadar air, berat jenis dan penyerapan air, berat satuan, kadar lumpur, dan keausan ... 40

Tabel 5.3 Kebutuhan bahan susun beton untuk 1 m3 adukan ... 49

Tabel 5.4 Kebutuhan bahan susun beton untuk 3 buah silinder ... 49

ix

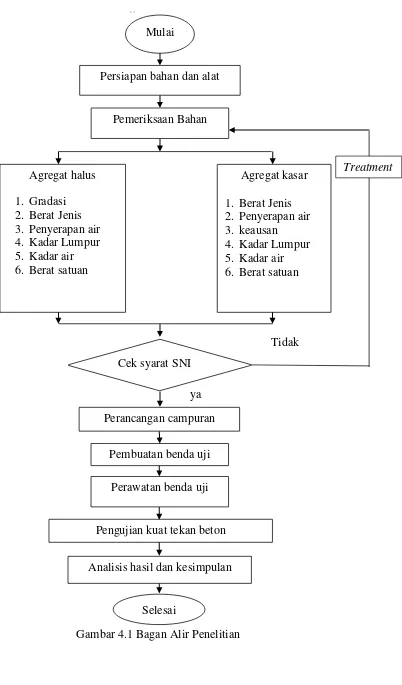

Gambar 4.1 Bagan alir penelitian... 33

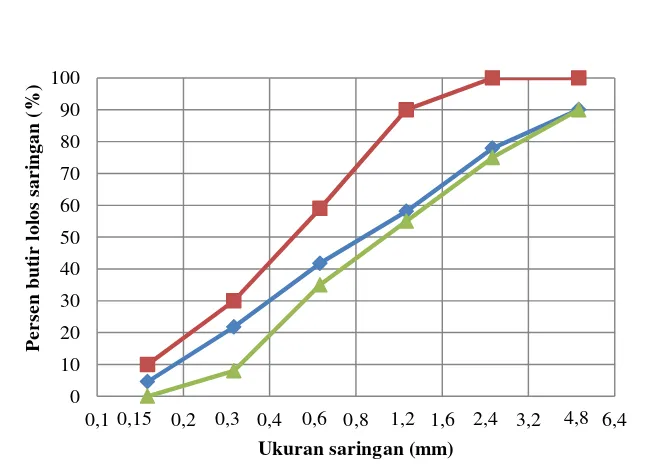

Gambar 5.1 Gradasi pasir Progo ... 38

Gambar 5.2 Gradasi pasir Merapi ... 38

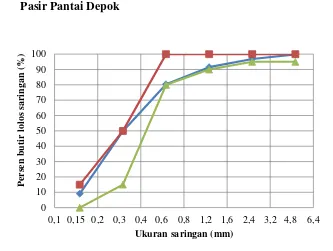

Gambar 5.3 Gradasi pasir Pantai Depok ... 39

Gambar 5.4 Gradasi pasir Besi ... 39

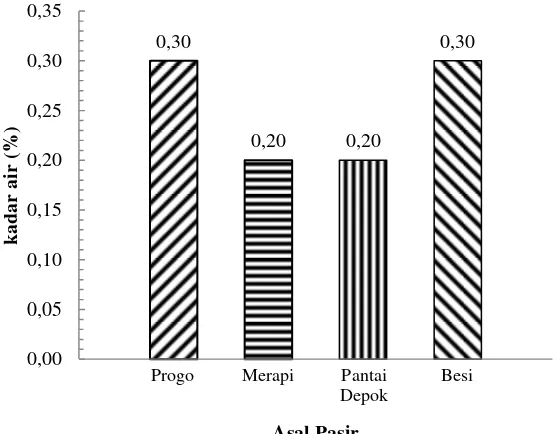

Gambar 5.5 Grafik kadar air ... 42

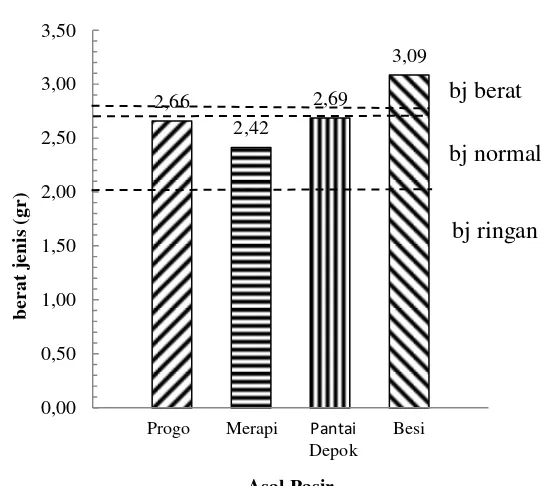

Gambar 5.6 Grafik berat jenis pasir ... 43

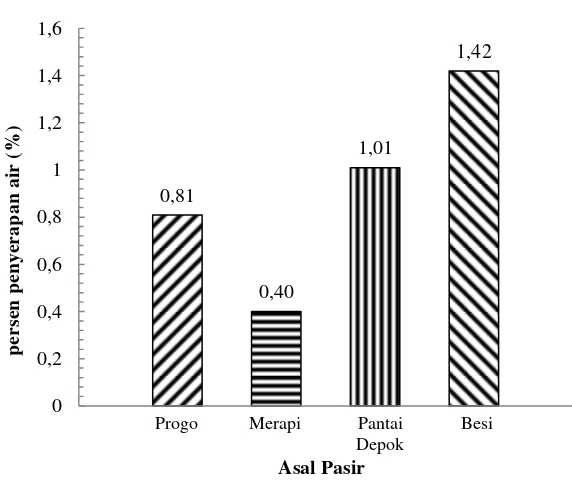

Gambar 5.7 Grafik penyerapan air ... 44

Gambar 5.8 Grafik berat satuan ... 45

Gambar 5.9 Grafik kadar lumpur ... 46

x

Lampiran 3 Pemeriksaan gradasi pasir Pantai Depok ... 58

Lampiran 4 Pemeriksaan gradasi pasir Besi ... 59

Lampiran 5 Pemeriksaan kadar air pasir Progo ... 60

Lampiran 6 Pemeriksaan kadar air pasir Merapi ... 61

Lampiran 7 Pemeriksaan kadar air pasir Pantai Depok ... 62

Lampiran 8 Pemeriksaan kadar air pasir Besi ... 63

Lampiran 9 Pemeriksaan berat jenis pasir Progo ... 64

Lampiran 10 Pemeriksaan berat jenis pasir Merapi ... 65

Lampiran 11 Pemeriksaan berat jenis pasir Pantai Depok ... 66

Lampiran 12 Pemeriksaan berat jenis pasir Besi ... 67

Lampiran 13 Pemeriksaan berat satuan pasir Progo ... 68

Lampiran 14 Pemeriksaan berat satuan pasir Merapi ... 69

Lampiran 15 Pemeriksaan berat satuan pasir Pantai Depok ... 70

Lampiran 16 Pemeriksaan berat satuan pasir Besi ... 71

Lampiran 17 Pemeriksaan kadar lumpur pasir Progo ... 72

Lampiran 18 Pemeriksaan kadar lumpur pasir Merapi ... 73

Lampiran 19 Pemeriksaan kadar lumpur pasir Pantai Depok ... 74

Lampiran 20 Pemeriksaan kadar lumpur pasir Besi ... 75

Lampiran 21 Pemeriksaan kadar air split Clereng ... 76

Lampiran 22 Pemeriksaan berat jenis split Clereng... 77

Lampiran 23 Pemeriksaan berat satuan split Clereng ... 78

xi

Lampiran 28 Perhitungan campuran beton menggunakan pasir Pantai Depok ... 83

Lampiran 29 Perhitungan campuran beton menggunakan pasir Besi ... 84

Lampiran 30 Lembar hasil uji tekan beton pasir Progo ... 85

Lampiran 31 Lembar hasil uji tekan beton pasir Merapi ... 88

Lampiran 32 Lembar hasil uji tekan beton pasir Pantai Depok ... 91

Lampiran 33 Lembar hasil uji tekan beton pasir Besi ... 94

Lampiran 34 Alat dan Bahan ... 97

Lampiran 35 Alat dan Bahan ... 104

xii INTISARI

Beton merupakan salah satu bahan konstruksi bangunan yang telah umum

digunakan. Bahan penyusun beton terdiri dari semen, agregat halus, agregat

kasar, dan air. untuk mengetahui dan mempelajari perilaku bahan-bahan

penyusun beton, kita memerlukan pengetahuan mengenai karakteristik

masing-masing komponen. kualitas agregat halus yang digunakan sebagai komponen

struktural beton memegang peranan penting dalam menentukan karakteristik

kualitas struktur beton yang dihasilkan, karena agregat halus mengisi sebagian

besar volume beton.

Penelitian ini menggunakan beton normal dengan kuat tekan rencana 19

MPa yang merupakan campuran air, semen, agregat kasar dan agregat halus.

Agregat halus yang digunakan pada penelitian ini berasal dari Sungai

Progo,mMerapi, Pantai Depok, dan Kulon Progo. Benda uji yang digunakan

pada penelitian ini berbentuk silinder dengan ukuran diameter 15 cm dan

tingginya 30 cm dengan uji kuat tekan beton dilakukan pada umur 28 hari.

Hasil pengujian kuat tekan beton menunjukkan bahwa pasir Merapi, pasir

Pantai Depok, dan pasir Besi memiliki nilai kuat tekan rata-rata yang tinggi dan

melebihi kuat tekan yang direncanakan yakni sebesar 19 MPa sedangkan pasir

Progo memiliki nilai kuat tekan yang rendah dan tidak sesuai dengan kuat tekan

rencana. Adapun nilai kuat tekan beton rata-rata yang tertinggi terdapat pada

beton menggunakan campuran pasir Pantai Depok dengan nilai kuat tekan

sebesar 26,99 MPa, diikuti dengan pasir Besi sebesar 23,89 MPa, kemudian pasir

Merapi sebesar 20,54 MPa, dan yang terakhir pasir Progo sebesar 18,07 MPa.

1

A. Latar Belakang

Yogyakarta merupakan salah satu provinsi di Indonesia yang kaya akan budaya dan sumber daya alam. Dalam meningkatkan pengembangan dibidang pariwisata dibutuhkan pembangunan infrastruktur yang memadai baik itu dibidang transportasi maupun gedung. Pembangunan itu sendiri membutuhkan beton yang bagus dan bermutu tinggi.

Material alam penyusun beton seperti pasir dan kerikil bisa diperoleh dari pegunungan maupun pantai. Dalam merancang suatu beton, seorang perencana beton harus mampu merancang campuran beton yang memenuhi dua kriteria yakni dari aspek teknik dan aspek ekonomi. Aspek teknik berhubungan dengan kekuatan struktur dimana mutu material penyusun beton baik itu pasir maupun kerikil sangat memberi pengaruh besar terhadap hasil kuat tekan beton sedangkan aspek ekonomi lebih cenderung pada pembuatan dengan biaya yang minim namun memiliki kuat tekan yang tinggi.

Pasir yang merupakan agregat halus penyusun beton sangat mudah ditemukan di Yogyakarta. Sebagian besar pembangunan di Yogyakarta menggunakan pasir dari lereng merapi namun ada juga yang menggunakan pasir sungai progo, pasir pantai, dan pasir besi. Beberapa jenis pasir tersebut merupakan pasir alam tetapi belum diketahui jenis pasir apa yang bagus dan memiliki kuat tekan yang tinggi. Salah satu cara untuk memperoleh nilai kuat tekan beton tersebut dengan melakukan percobaan kuat tekan beton di laboratorium Universitas Muhammadiyah Yogyakarta dengan menggunakan berbagai jenis pasir yang ada di Yogyakarta.

permukaan kasar lebih disukai karena akan menghasilkan ikatan antara agregat dan pasta semen lebih kuat (Mulyono, 2004).

B. Rumusan Masalah

Rumusan masalah dari penelitian ini adalah sebagai berikut:

1. Bagaimana hasil kuat tekan beton dengan variasi pasir yang berasal dari Progo, Merapi, Pantai Depok, dan Besi?

2. Beton variasi pasir manakah yang memiliki nilai kuat tekan yang tinggi?

C. Tujuan Penelitian Tujuan dari penelitian ini adalah sebagai berikut:

1. Mengetahui hasil kuat tekan beton dengan variasi pasir yang berasal dari Progo, Merapi, Pantai Depok, dan Besi.

2. Mengetahui jenis pasir yang memiliki kuat tekan beton yang tinggi.

D. Manfaat Penelitian Manfaat dari penelitian ini adalah sebagai berikut:

1. Hasil penelitian ini diharapkan dapat memberi manfaat di bidang teknologi beton,

2. Hasil penelitian ini diharapkan dapat menjadi tolak ukur dalam memilih pasir yang bagus di wilayah Yogyakarta.

3. Hasil penelitian ini juga diharapkan memberi pengetahuan bagaimana memilih bahan yang bagus untuk pembuatan beton pada konstruksi bangunan.

E. Batasan Masalah

Adapun batasan masalah dari penelitian ini adalah sebagai berikut:

2. Agregat halus pada penelitian ini menggunakan pasir yang di ambil dari empat lokasi berbeda di Yogyakarta yakni dari Progo, Merapi, Pantai Depok, dan Besi.

3. Agregat kasar berasal dari Clereng.

4. Pembuatan benda uji beton sesuai dengan SK.SNI-03-2847-2002 untuk beton normal.

5. Benda uji bebentuk silinder dengan ukuran diameter 150 mm dan tinggi 300 mm sebanyak 12 buah.

6. Menggunakan faktor air semen 0,55

4

A. Beton Menggunakan Campuran Pasir Gunung

Penggunaan pasir gunung pada campuran beton sebagai agregat halus pernah diteliti oleh Arman (2014) dengan judul “Studi Desain Campuran Pasir Gunung (Ex Lubuk Alung) Terhadap Kuat Tekan Beton Normal”. Metode yang dilakukan peneliti pada penelitian ini secara umum sama dengan pembuatan beton pada umumnya.

Bahan yang digunakan pada penelitian ini antara lain: agregat halus (pasir) berasal dari gunung (Ex Lubuk Alung); agregat kasar (kerikil) berasal dari Gunung Nago; semen yang digunakan adalah semen Portland dari semen padang; serta air yang digunakan adalah air sumur.

Adapun peralatan yang digunakan dalam penelitian ini terdiri dari:

1. Peralatan pengujian agregat seperti: saringan atau ayakan, timbangan, gelas ukur, tabung silinder, mesin penggetar, dan oven.

2. Peralatan pembuatan benda uji seperti: ember dan nampan, concrete mixer, cetakan kubus, kuas, palu karet, dan jangka sorong.

3. Peralatan pengujian benda uji yang digunakan berupa kerucut Abrams, batang penumbuk, mistar, dan Universal Testing Machine (UTM). Benda uji pada penelitian ini berbentuk kubus berukuran 15 cm x 15 cm x 15 cm dan berjumlah 30 buah yang terbagi oleh lima variasi waktu pengujian yakni 3 hari, 7 hari, 14 hari, 21 hari, dan 28 hari dengan masing-masing variasi memiliki sampel benda uji sebanyak 6 buah serta faktor aman 1 buah pada setiap variasi waktu pengujian.

Tabel 2.1 Hasil kuat tekan beton pasir Ek Lubuk Alung pada umur 28 hari bisa digunakan untuk pekerjaan konstruksi yang mengunakan beton sebagai bahan konstruksi. Karena bahan yang digunakan terutama pasir banyak mengandung berupa batu apung yang tidak mungkin digunakan untuk pembuatan beton mutu tinggi, pasir Gunung Lubuk Alung lebih cocok untuk pembuatan beton ringan, minimal dari hasil penelitian ini pasir Gunung Ex Lubuk Alung dapat dimanfaatkan pada daerah setempat.

Waktu penelitian lebih kurang tiga bulan dan dilaksanakan di Laboratorium Teknik Sipil, Fakultas Teknik, Universitas Tridinanti Palembang. Bahan yang digunakan dalam penelitian ini adalah, pasir sungai yang berasal dari sungai musi Palembang; pasir laut dari pantai mutun Lampung; agregat kasar berasal dari Lahat; semen yang digunakan semen batu raja tipe I. Penggunaan peralatan yang digunakan untuk pengujian bahan agregat halus dan kasar adalah, alat uji berat jenis, penyerapan air, analisa saringan, berat isi, abrasi/keausan agregat kasar, gelas ukur, panci, timbangan, oven, cetakan benda uji, slump test, alat uji kuat tekan beton, dan alat uji kuat lentur beton.

Setelah melewati tahap rancang campur (mix deisgn) maka dilakukan tahap pembuatan benda uji sebanyak 16 buah kemudian tahap selanjutnya yakni perawatan benda uji (Curing) dan tahap terakhir pada penelitian ini yaitu pengujian kuat tekan beton menggunakan Machine Bearing Test (MBT). Adapun hasil kuat tekan beton terdapat pada Tabel 2.2.

Tabel 2.2 Hasil kuat tekan beton menggunakan pasir sungai dan pasir pantai

Umur Beton

Jenis Campuran

BPS BPL BPST BPLT

kg/cm2 kg/cm2 kg/cm2 kg/cm2

7 HARI 144,4 120,64 187,13 178,03

14 HARI 200,03 247,06 211,16 250,91

21 HARI 201,19 256,12 243,74 263,41

28 HARI 205,07 281,92 250,92 288.17

Sumber: Fuad (2015)

Keterangan :

BPS : Beton Pasir Sungai BPL : Beton Pasir Laut

Berdasarkan dari hasil Tabel 2.2 dapat dilihat bahwa Beton Pasir Sungai Treatment (BPST) mengalami peningkatan 45,85 kg/cm2 atau sebesar 22,35 % dari Beton Pasir Sungai (BPS) tanpa treatment. Peningkatan kuat tekan yang sangat tinggi ini di karenakan kandungan lumpur yang tereduksi dengan baik sedangkan pada kuat tekan Beton Pasir Laut Treatment (BPLT) mengalami peningkatan sebesar 6,25 kg/cm2 atau sebesar 2,23 % dari Beton Pasir Laut (BPL) tanpa treatment. Peningkatan kuat tekan yang sangat rendah ini di karenakan kandungan lumpur dalam pasir laut sangat kecil.

C. Beton Menggunakan Campuran Pasir Besi

Penggunaan pasir besi sebagai agregat halus pada campuran beton pernah di tulis oleh Dasalaku (2012) dengan judul “Penggunaan Pasir Besi Sebagai Agregat Halus Beton Pemberat Pipa Minyak/Gas Lepas Pantai”. Metode penelitian yang digunakan oleh peneliti secara garis besar meliputi pemeriksaan bahan-bahan penyusun beton (agregat halus dan agregat kasar), rancang campur (mix design), pembuatan benda uji, perawatan (curing), dan analisis data hasil uji kuat tekan beton. Adapun nilai hasil uji kuat tekan beton pada umur 7 hari dan 28 hari terdapat pada Tabel 2.3.

Tabel 2.3 Hasil kuat tekan beton menggunakan pasir besi Variasi Kuat

Tekan (MPa) FAS Kuat Tekan Rata-rata (MPa)

F’c 7 hari 28 hari

30 0,42 28.67 36.16

32 0,40 30.09 38.14

34 0,38 31.60 41.08

Sumber: Dasalaku (2012)

memperhitungkan nilai absorpsi atau kemampuan beton dalam menyerap air dimana nilai absorpsi sangat berpengaruh kepada umur penggunaan beton. Adapun nilai dari hasil pengujian absorpsi terdapat pada Tabel 2.4.

Tabel 2.4 Hasil absorpsi beton menggunakan pasir besi

Variasi Kuat Tekan (MPa)

FAS Absorpsi Rata-rata (%)

F’c

30 0,42 3,96

32 0,40 3,68

34 0,38 4,19

Sumber: Dasalaku (2012)

Absorpsi beton yang didapatkan dari hasil pengujian di Laboratorium memenuhi spesifikasi yang diberikan oleh PT Total Indonesia yaitu dibawah 5%. Jika nilai absorpsi melebihi batas yang telah di tetapkan maka hal ini sangat berpengaruh pada umur penggunaan.

Dalam penelitian ini, penggunaan pasir besi sebagai agregat halus pada bahan campuran beton lebih ditujukan untuk pembuatan beton pemberat pada pipa gas yang terdapat di dalam laut. Beton pemberat pipa diperlukan untuk dapat mempertahankan posisi pipa selama masa layanan, karena besarnya gaya–gaya yang bekerja pada pipa tersebut, terutama gaya apung pada saat pipa dalam kondisi kosong. Berat pipa baja dan beton pemberat harus dapat menahan semua gaya yang bekerja termasuk gaya apung yang memungkinkan pipa dapat mengapung.

D. Beton Menggunakan Campuran Pasir Pantai

Pada penelitian ini peneliti menggunakan metode penelitian yang secara umum sama dengan metode yang dilakukan oleh peneliti di atas. pada tahap pembuatan benda uji seperti : pengujian agregat halus (pasir Pantai Cermin dan pasir biasa) dan agregat kasar; rancang campur (mix design); pembuatan benda uji silinder dan balok; pengujian luat tekan beton. Adapaun hasil pengujian kuat tekan beton tertera pada Tabel 2.5.

Tabel 2.5 Persen penurunan kuat tekan beton

No.

Dari pengujian kuat tekan yang dilakukan dapat di tarik kesimpulan bahwa penurunan kuat tekan rata – rata pada beton dengan pasir pantai dibandingkan dengan beton dengan pasir biasa adalah 13,583 %. Dalam penelitian ini peneliti tidak melakukan treatment (dicuci dengan air bersih) terhadap pasir pantai yang pada umumnya mengandung senyawa garam yang dapat mempengaruhi kuat tekan beton dikarenakan kandungan lumpur yang terdapat pada pasir pantai berada di bawah toleransi, yaitu 5%, jadi pada saat pembuatan benda uji pasir tersebut tidak melalui proses pencucian.

“Analisis Pasir Lahar Dingin Di Sungai Opak Untuk Material Beton Dengan Pengerjaan Konvensional”. Penelitian ini dilakukan untuk mengetahui kualitas material (pasir) dan beton yang dibuat dengan menggunakan material hasil erupsi merapi pada tahun 2010 tersebut yang diambil dari aliran sungai Opak dalam lingkup dari hulu sampai dengan sebelum menyatu dengan kali Gendol. Lokasi pengambilan dilakukan di area di kelurahan Argo Mulyo Cangkringan yang dianggap mewakili bagian hulu, di area tengah di desa Korowulon Bimo Martani Ngemplak dan di area hilir di desa Taman Martani Kalasan.

Proporsi campuran bahan beton ditetapkan menggunakan perbandingan konvensional yang dapat dan umum dilakukan oleh masyarakat awam, yaitu perbandingan antara Portland cement, pasir, dan kerikil dalam perbandingan volume 1 : 2 : 3 dengan nilai faktor air semen (fas) 0,45. Benda uji beton berbentuk silinder dengan ukuran diameter 15 cm dan tinggi 30 cm sebanyak 25 buah untuk setiap titik lokasi pengambilan. Untuk campuran beton yang dibuat menggunakan kerikil dari Clereng Kulonprogo dan semen Portland biasa (jenis I).

Pengujian yang dilakukan meliputi pencermatan visual dan pengujian Laboratorium atas karakteristik material dan kandungan lumpur terhadap pasir sampel, pengujian slump adukan beton segar, pengujian desak silinder dan uji tegangan-regangan desak silinder serta tarik belah silinder beton.

Tabel 2.6 Hasil uji material pasir

Sumber: Bale (2011)

Tabel 2.7 Hasil pengujian kuat tekan beton

Sumber: Bale (2011)

proporsi campuran konvensional (perbandingan volume 1 : 2 : 3) mengingat hasil uji kekuatannya dapat melampaui beton kualitas K175 atau setara dengan kuat tekan 150 MPa. Pasir di sepanjang hulu ke hilir sungai Opak dapat digunakan secara langsung untuk pembuatan beton tanpa harus disaring terlebih dulu, terlebih lagi yang diambil dari bagian tengah dan hilir, juga tidak perlu dicuci terlebih dulu untuk membersihkannya dari lumpur.

Jadi dari ketiga titik pengambilan (hulu, tengah, dan hilir), ditinjau dari performa kekuatannya dan disandingkan dengan pasir Progo, maka pasir dari bagian hulu tidak jauh berbeda dengan beton yang menggunakan pasir Progo, sedangkan dari tengah relatif sama dan yang berpasir dari hulu dapat melampaui pasir Progo.

F. Keaslian Penelitian

Penelitian mengenai beton normal dengan kuat tekan rencana 19 MPa menggunakan variasi jenis pasir yang berbeda di daerah Yogyakarta belum pernah dilakukan sebelumnya. Hal-hal yang membedakan penelitian ini dengan penelitian-penelitian di atas terdapat pada asal agregat halus, jumlah benda uji, dan jenis beton yang di hasilkan. Adapun perbedaan-perbedaannya sudah terangkum dalam Tabel 2.8.

Tabel 2.8 Keaslian penelitian

No Peneliti Asal Agregat

Halus

Jumlah

Benda Uji Jenis Beton 1 Arman Pasir gunung 30 buah Beton normal

2 Fuad Pasir sungai

Pasir laut

16 buah Beton normal

3 Dasalaku Pasir besi 6 buah Beton prategang

4 Iskandar Pasir pantai 18 buah Beton normal

Sambungan Tabel 2.8 Keaslian penelitian

6 Habibi Pasir gunung

Pasir pantai Pasir sungai Pasir besi

14 A. Beton

Beton adalah salah satu bahan konstruksi bangunan yang sering dipakai di Indonesia. Selain murah, proses pengerjaannya juga mudah serta awet untuk penggunaan dalam jangka waktu yang lama. Menurut Mulyono, (2004) “Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari bahan semen hidrolik (portland cement), agregat kasar, agregat halus, air, dan bahan tambah”. Saat ini banyak inovasi yang telah dibuat pada beton guna memperoleh beton bermutu tinggi tetapi bisa dibuat dengan biaya yang minim.

Penggunaan beton yang semakin banyak baik untuk gedung maupun jalan dan jembatan maka tempat pembuat beton (batching plant) harus bisa membuat beton sesuai dengan pengguanannya. ”hal ini mengakibatkan munculnya banyak

pabrik beton siap pakai (ready mixed concrete), dimana pemakai beton tinggal menyebutkan saja spesifikasi (jenis dan sifat-sifat) dari beton yang diinginkan, dan selanjutnya bahkan muncul pula pabrik beton pracetak (precast concrete), dimana pembuat bangunan cukup memesan suatu elemen struktur yang sudah siap pakai, dengan menyebutkan spesifikasi (jenis dan sifat-sifat) beton yang diinginkan”. (Tjokrodimulyo, 2010).

Sifat beton yang kuat pada gaya desak dan lemah pada gaya tarik membuat beton banyak di kombinasikan dengan bahan tambah seperti seperti serat baja, serat kaca, serat karbon bahkan dari cangkang kerang yang pada umumnya di digunakan untuk hiasan atau gantungan kunci. Menurut Tjokrodimuljo, (2007) “Hal-hal yang harus diperhatikan untuk mendapatkan kekuatan dan keawetan yang bagus yaitu pemilihan material, nilai perbandingan bahan-bahannya, proses pelaksanaan campuran, pemadatan dan perawatan”.

diisi oleh butiran yang lebih kecil (agregat halus, pasir), dan pori-pori diantara butiran-butiran yang kecil diisi oleh pasta-semen (semen dan air), dan sisanya terisi udara (Tjokrodimuljo, 2010).

1. Bahan-bahan Pembentuk Beton

Secara umum bahan-bahan penyusun beton normal telah dijelaskan di atas yakni semen, agregat kasar, dan agregat halus. Agar beton mempunyai mutu yang baik diperlukan pengetahuan dari sifat-sifat bahan dasarnya dan akan di jelaskan sebagai berikut.

a. Semen

Semen merupakan bahan utama dalam pembuatan beton selain pasir dan kerikil. Dalam pembuatan beton normal, jenis semen yang digunakan adalah semen Portland. Menurut Tjokrodimuljo (2007) “Semen mengandung beberapa unsur kimia yaitu kapur (CaO) sebesar 60-65%, silika (SiO2) 17-25%, alumina (Al2O3) 3-8%, besi (Fe2O3) 0.5-6%, magnesia (MgO) 0.5-4% , sulfur (SO3) 1-2%, soda/potash 0.5-1%”. Dari beberapa unsur tersebut membentuk beberapa senyawa. Senyawa yang paling penting dalam pembentukan semen portland yaitu:

Tabel 3.1 Komposisi utama semen Portland.

Nama Kimia Rumus

Kimia

Singkatan % Berat

Tricalcium Silicate 3CaO.SiO2 C3S 50 Dicalcium Silicate 2CaO.SiO2 C2S 25 Tricalcium Aluminate 3CaO.Al2O3 C3A 12

Tetracalcium

Aluminoferrite

4CaO.Al2O3. Fe2O3

C4AF 8

Gypsum CaSO4.H2O CSH2 3,5

Berdasarkan SK.SNI.T 15-1990-03 semen Portland di bagi menjadi 5 jenis semen, antara lain sebagai berikut:

a. Tipe I, semen Portland yang dalam penggunaanya tidak memerlukan persyratan khusus seperti jenis-jenis lainnya. b. Tipe II, semen Portland yang dalam penggunaannya

memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

c. Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

d. Tipe IV, Semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah.

e. Tipe V, Semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.

Proses hidrasi yang terjadi pada semen portland dapat dinyatakan dalam persamaan kimia sebagai berikut:

2(3CaO.SiO2) + 6H2O (3CaO.2SiO2.3H2O) + 3Ca(OH)2

2(2CaO.SiO2) + 4H2O (3CaO.2SiO2.3H2O) + Ca(OH)2

3(3CaO.Al2O3) + 6H2O (3CaO. Al2O3.6H2O)

4CaO. Al2O3. Fe2O3 + 6H2O (3.CaO(Al.Fe)2O36H2O)

Hasil utama dari proses hidrasi semen berupa (3CaO.2SiO2.3H2O) atau C3S2H3 atau CSH yang biasa disebut tobermorite yang berbentuk gel. Hasil lain berupa kapur bebas Ca(OH)2 yang merupakan sisa dari reaksi C3S dan C2S dengan air.

b. Agregat Kasar

secara alami maupun pecahan. hampir sebagian besar volume beton diisi oleh agregat baik itu agregat kasar maupun agregat halus yang berfungsi mengisi celah-celah yang terdapat pada beton. Menurut Tjokrodimuljo, (2010) “agregat diperoleh dari sumber daya alam yang telah mengalami pengecilan ukuran secara alamiah (misalnya kerikil) atau dapat pula diperoleh dengan cara memecah batu alam, membakar tanah liat, dan sebagainya”.

Dari kronologinya, agregat alami maupun yang hasil pemecahan, dapat dibagi menjadi beberapa jenis agregat yang memiliki sifat-sifat yang berbeda (Tjokrodimuljo, 2010). Adapun pembagiannya sebagai berikut:

1) Batu Pecah. Batu pecah (split) merupakan butir-butir hasil pemecahan batu. Permukaan butir-butirnya biasanya lebih kasar dan bersudut tajam.

2) Pecahan bata atau genteng. Agregat ini merupakan hasil pemecahan bata atau genteng. Bahan ini harus bebas dari kotoran dan tidak mengandung kotoran yang mengurangi mutu beton. Mutu tanah liat dapat berbeda, dan cara pembakaran (suhu) juga berbeda.

Menurut standar SK.SNI.S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat untuk bahan bangunan sebaiknya dipilih yang memenuhi persyaratan sebagai berikut (kecuali agregat khusus, misalnya : agregat ringan, dan sebagainya). Adapun persyaratannya sebagai berikut :

1) Butir-butirnya keras dan tidak berpori. Indeks kekerasan ≤ 5 persen (diuji dengan goresan batang tembaga)bila diuji dengan bejana Rudeloff atau los angeles

3) Tidak mengandung lumpur (butiran halus yang lewat ayakan 0,06 mm) lebih dari 1 persen.

4) Tidak boleh mengandung zat-zat reaktif terhadap Alkali. 5) Butiran agregat yang pipih dan panjang tidak boleh lebih

dari 20 persen.

6) Modulus halus butir antara 6-7,10 dan dengan variasi butir sesuai standar gradasi.

7) Ukuran butir maksimum tidak boleh melebihi : 1/5 jarak terkecil antara bidang-bidang samping cetakan, 1/3 tebal pelat beton, 3/4 jarak bersih antar tulangan atau berkas tulangan.

Agregat kasar yang digunakan dalam pembuatan beton harus diketahui tingkat keausannya karena tingkat keausan agregat kasar berpengaruh terhadap kuat tekan beton. Berdasarkan Persyaratan Umum Bahan Bangunan di Indonesia, agregat kasar perlu diuji tingkat keausannya.

Tabel 3.2 Persyaratan kekerasan agregat kasar

Kekuatan Beton

Maksimum bagian yang hancur dengan mesin Los Angles, Lolos Ayakan 1,7 mm (%)

Kelas I (sampai 10 MPa) 50

Kelas II (10 MPa - 20 MPa) 40

Kelas III (diatas 20 MPa) 27

Sumber:Tjokrodimuljo (2007).

c. Agregat Halus

kecil dari 1,20 mm kadang-kadang disebut pasir halus, sedangkan butir-butir yang lebih kecil dari 0,75 mm disebut silt dan yang lebih kecil 0,002 mm disebut clay”.

Pasir alam terbentuk dari pecahan batu karena beberapa sebab. Pasir alam dapat diperoleh dari dalam tanah, pada dasar sungai, atau dari tepi laut, oleh Karena itu pasir alam dapat digolongkan menjadi 3 macam (Tjokrodimuljo, 2010). Adapun 3 jenis pasir tersebut antara lain:

1) Pasir galian. Pasir golongan diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori, dan bebas dari kandungan garam.

2) Pasir sungai. Pasir ini diperoleh langsung dari dasar sungai, yang pada umumnya berbutir halus dan bulat-bulat akibat proses gesekan. Pada sungai tertentu yang dekat dengan hutan kadang-kadang banyak mengandung humus. 3) Pasir pantai. Pasir pantai ialah pasir yang diambil dari

Agregat halus yang akan dipakai pada beton harus melalui tahap-tahap pengujian agregat. Pengujian agregat meliputi pengujian gradasi, kadar air, berat jenis dan penyerapan air, berat satuan, dan kadar lumpur. Adapun penjelasan mengenai pengujian agregat halus akan di jelaskan sebagai berikut.

1) Gradasi agregat halus

Gradasi agregat adalah distribusi ukuran butiran dari agregat. Bila agregat mempunyai butiran yang seragam maka volume pori akan besar. Sebaliknya bila ukuran butirnya bervariasi maka volume pori menjadi kecil. Hal ini karena butiran yang kecil dapat mengisi pori diantara butiran yang lebih besar sehingga pori – pori menjadi sedikit, dengan kata lain kemampatan tinggi.

Menurut SK-SNI-T-15-1990-03, kekasaran pasir dapat dibagi menjadi 4 kelompok menurut gradasinya, yaitu pasir kasar (daerah I), agak kasar (daerah II), agak halus (daerah III), dan halus (daerah IV), seperti tampak pada Tabel 3.3.

Tabel 3.3 Batas-batas gradasi kekasaran pasir Lubang % Berat Butir Lolos Saringan

(mm) Daerah 1 Daerah 2 Daerah 3 Daerah 4

10 100 100 100 100

4,8 90-100 90-100 90-100 95-100

2,4 60-95 75-100 85-100 95-100

1,2 30-70 55-90 75-100 90-100

0,6 15-34 35-59 60-79 80-100

0,3 5-20 8-30 12-40 15-50

0,15 0-10 0-10 0-10 0-15

Sumber: Tjokrodimuljo (2010)

makin besar ukuran butir-butir agregatnya, pada umumnya agregat halus mempunyai modulus halus butir antara 1,5 sampai 3,8 (Tjokrodimuljo, 2010).

2) Kadar air

Pori-pori dalam buitr agregat mungkin terisi air. Berdasarkan banyaknya kandungan air di dalam agregat maka kondisi agregat dibedakan menjadi beberapa tingkat kandungan airnya (Tjokrodimuljo, 2010). Adapun tingkat kandungan air pada agregat dijelaskan sebagai berikut:

a) Kering tungku, yaitu agregat benar-benar dalam keadaan kering atau tidak mengandung air. Keadaan ini menyebabkan agregat dapat secara penuh menyerap air.

b) Kering udara, butir-butir agregat mengandung sedikit air (tidak penuh) di dalam porinya an permukaan butirnya kering.

c) Jenuh kering muka, butir-butir agregat mengandung air sebanyak (tepat sama banyak) dengan volume porinya (pori-pori tepat terisi penuh air), namun permukaan butirnya kering.

d) Basah, pori-pori agregat terisi penuh air dan permukaan butiran basah.

3) Berat jenis dan penyerapan air

Berat jenis adalah perbandingan berat volume agregat tanpa mengandung rongga udara terhadap air pada volume yang sama sedangkan penyerapan air adalah prosentase berat air yang diserap agregat, dihitung terhadap berat kering. Menurut Tjokrodimuljo (2010) berat jenisnya, agregat dibagi menjadi 3 jenis, yaitu :

dari batuan granit, basalt, kuarsa dan sebagainya. Beton yang dihasilkan memiliki berat jenis sekitar 2,3 dan disebut beton normal.

b) Agregat berat yakni agregat yang berat jenisnya 2,8 keatas, contohnya magnetik (Fe3O4), barytes (BaSO4), atau serbuk besi. Beton yang dihasilkan juga berat jenisnya tinggi (sampai 5) yang efektif sebagai dinding pelindung atau perisai radiasi sinar X.

c) Agregat ringan memiliki berat jenis kurang 2,0 yang biasanya dibuat untuk beton ringan. Berat beton ringan kurang dari 1800 kg/m3. Beton ringan biasanya dipakai untuk elemen non-struktural.

4) Berat satuan

Berat satuan adalah berat agregat dalam satuan volume. Berat satuan agregat normal yakni berkisar diantara 1,50 – 1,80 (Tjokrodimuljo, 2010). Semakin besar berat satuan maka semakin mampat agregat tersebut. Hal ini akan berpengaruh juga nantinya pada proses pengerjaan beton bila dalam jumlah besar, dan juga berpengaruh pada kuat tekan beton, dimana apabila agregatnya porous maka biasa terjadi penurunan kuat tekan pada beton.

5) Kadar lumpur

Kadar lumpur adalah kandungan lumpur yang terdapat pada agregat yang ditunjukkan dalam bentuk persen. Kandungan lumpur yang terdapat pada agregat halus tidak boleh lebih dari 5% (SK SNI-S-04-1989-F).

Lumpur adalah bagian-bagian yang dapat melalui ayakan 0.063 mm. Jika bagian-bagian yang melewati ayakan 0,063 mm lebih dari 5% maka agregat harus dicuci.

sehingga adanya kadar lumpur yang tinggi pada pasir akan menghalangi penggabungan antara agregat penyusun dengan semen dan mengurangi kekuatan ikatan antara pasir dengan semen, dan pada akhirnya akan berpengaruh terhadap kekuatan beton.

Menurut standar SK.SNI.S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat untuk bahan bangunan sebaiknya dipilih yang memenuhi persyaratan kecuali agregat khusus, misalnya agregat ringan, dan sebagainya (Tjokrodimuljo, 2010). Adapun persyaratan agregat halus dijelaskan sebagai berikut :

1) Butir-butirnya keras dan tidak berpori. Indeks kekerasan ≤ 2,2 persen.

2) Kekal, tidak pecah atau hancur oleh pengaruh cuaca (terik mataharidan hujan). Jika diuji dengan larutan garam Natrium Sulfat bagian yang hancur maksimum 12 persen, jika diuji dengan Magnesium Sulfat maksimum 18 persen. 3) Tidak mengandung lumpur (butiran halus yang lewat

ayakan 0,06 mm) lebih dari 5 persen.

4) Tidak mengandung zat organis terlalu banyak, yang dibuktikan dengan percobaan warna dengan larutan 3 % NaOH, yaitu warna cairan di atas endapan agregat halus tidak boleh lebih gelap daripada warna standar atau pembanding

5) Modulus halus butir antara 1,50-3,80 dan dengan variasi butir sesuai standar gradasi.

6) Khusus untuk beton dengan tingkat keawetan tinggi, agregat halus harus tidak reaktif dengan alkali.

d. Air

Air merupakan salah satu bahan dasar dalam pembuatan beton yang memiliki harga paling murah diantara bahan yang lain. Penggunaan air digunakan untuk mereaksikan semen sehingga menghasilkan pasta semen yang berfungsi untuk mengikat agregat. Selain itu, fungsi air untuk membasahi agregat dan memberi kemudahan dalam pengerjaan. Menurut Mulyono, (2004) “penggunaan air juga sangat berpengaruh pada kuat tekan beton. Penggunaan fas yang terlalu tinggi mengakibatkan bertambahnya kebutuhan air sehingga mengakibatkan pada saat kering beton mengandung banyak pori yang nantinya berdampak pada kuat tekan beton yang rendah”.

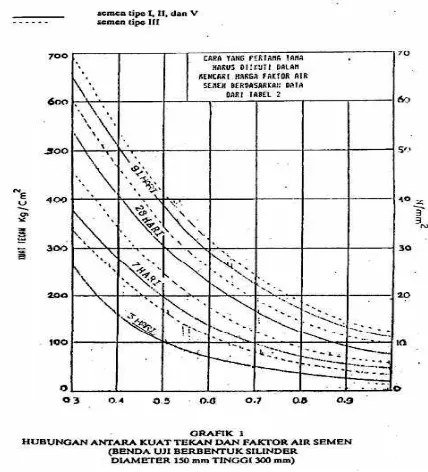

Seperti pada Gambar 2.1 dapat dijelaskan bahwa penggunaan fas yang terlalu tinggi menurunkan kuat tekan beton, sebaliknya penggunaan fas yang rendah justru meningkatkan kuat tekan beton namun kemudahan pekejaan akan semakin sulit sehingga dibutuhkan bahan tambah kimia.

2. Perancangan Campuran Beton Normal

Perancangan campuran beton (Concrete mixed design) dimaksudkan untuk mengetahui komposisi atau proporsi bahan-bahan penyusun beton. Pada dasarnya perancangan campuran dimaksudkan untuk menghasilkan suatu proporsi campuran bahan yang optimal dengan kekuatan yang maksimum.

Pengertian optimal adalah penggunaan bahan yang minimum dengan tetap mempertimbangkan kriteria standar ekonomis dilihat dari biaya keseluruhan untuk membuat struktur beton tersebut (Mulyono, 2004). Hal-hal yang perlu diperhatikan dalam perancangan beton adalah kuat tekan yang direncanakan pada umur 28 hari, sifat mudah dikerjakan (workability), sifat awet, dan ekonomis (Tirtawijaya, 2012).

Dalam perancangan campuran beton (Concrete mixed design) konvensional menggunakan SK SNI : 03-2834-2002 (Tjokrodimuljo 2007). Langkah-langkah pokok perancangan campuran beton (Concrete mixed design) menurut standar ini ialah :

1. Menghitung nilai deviasi standar (S), 2. Menghitung nilai tambah atau margin (m),

3. Menetapkan kuat tekan beton yang disyaratkan (fc’) pada umur tertentu,

4. Menetapkan kuat tekan rata-rata (fcr), 5. Menetapkan jenis semen portland, 6. Menetapkan jenis agregat,

7. Menetapkan nilai faktor air semen, 8. Menetapkan nilai slump,

9. Menetapkan besar butir agregat maksimum,

10. Menetapkan air yang diperlukan per meter kubik beton, 11. Menghitung berat semen yang diperlukan,

12. Menetapkan jenis agregat halus,

14. Menghitung berat jenis campuran, 15. Memperkirakan berat beton,

16. Menghitung kebutuhan berat agregat campuran,

17. Menghitung berat agregat halus yang diperlukan, berdasarkan hasil langkah 13 dan 16

18. Menghitung berat agregat kasar yang diperlukan, berdasarkan hasil langkah 13-16.

3. Mutu Beton

Beton bersifat getas, sehingga mempunyai kuat tekan tinggi namun kuat tariknya rendah (Tjokrodimuljo, 2010). Mutu suatu beton dapat dilihat dari nilai kuat tekan beton. Semakin tinggi nilai kuat tekan beton maka semakin bagus mutu beton tersebut. Berdasarkan nilai kuat tekannya beton dapat dibagi menjadi beberapa jenis antara lain terdapat pada Tabel 3.4.

Tabel 3.4 Beberapa jenis beton menurut kuat tekannya

Jenis Beton kuat Tekan (MPa)

Beton sederhana (plain concrete) Sampai 10 MPa Beton normal (beton biasa) 15 - 30 MPa

Beton prategang 30 – 40 MPa

Beton kuat tekan tinggi 40 – 80 MPa Beton kuat tekan sangat tmggi >80 MPa Sumber: Tjokrodimuljo (2010)

Mutu beton dapat dinyatakan dalam notasi fc’ dan K. Perbedaan dari notasi tersebut adalah dari penggunaan cetakan sampel betonnya. Notasi

Beton dengan kuat tekan rencana 19 MPa tergolong beton normal. Beton jenis ini banyak di pakai untuk struktur beton bertulang seperti bagian-bagian struktur penahan beban, misalnya kolom, balok, dinding yang menahan beban dan sebagainya. Menurut Tjokrodimulyo (2010) “kuat tekan beton bertambah tinggi dengan bertambahnya umur”. Adapun faktor-faktor yang mempengarui kuat tekan beton adalah sebagai berikut:

a. Umur beton. b. Faktor air semen. c. Kepadatan.

d. Jumlah pasta semen. e. Jenis semen.

f. Sifat agregat.

B. Pasir

Pasir merupakan salah satu bahan campuran pada beton. Pasir dapat diperoleh dari dalam tanah, pada dasar sungai maupun dari laut. Adapun pasir yang terdapat di daerah Yogyakarta berasal dari merapi, sungai progo, dan pantai. Penjelasan lebih lanjut mengenai pasir yang terdapat di Yogyakarta sebagai berikut.

1. Pasir Progo

Sungai Progo yang berhulu di gunung Sindoro, memiliki Panjang sungai utama 138 km, sisi barat dibatasi oleh gunung Sumbing, sisi timur oleh gunung Merbabu dan Merapi. Luas DAS 2380 km2, dengan sebagian besar DAS (hulu) terletak di lereng gunung-gunung ini menjadikan morfologi sungai Progo sangat dinamik, seiring dengan perilaku dan aktivitas dari gunung-gunung ini, (Mananoma, 2003).

serta hilir sungai. Mekanisme angkutan sedimen ini akan disertai oleh proses erosi dan sedimentasi. Sebagai hasilnya dasar sungai akan mengalami degradasi maupun agradasi yang cukup signifikan.

Menurut (Barunadri dalam Mananoma, 2003), menyatakan bahwa “material pasir di sepanjang sungai Progo berasal dari lereng Merapi, tebing sungai serta daerah sekitar sungai yang masuk ke sungai akibat proses erosi pada musim penghujan”.

2. Pasir Merapi

Pasir Merapi memang sudah tidak asing lagi dalam dunia konstruksi khususnya di daerah Jawa Tengah maupun Yogyakarta. Pasir merapi merupakan pasir yang terdapat di lereng Merapi dan di spanjang sungai-sungai (kali) yang berhulu di lereng Merapi seperti kali Krasak, kali Bebeng, kali Blongkeng, kali Batang, kali Putih, kali Lamat, kali Tringsing, kali Boyong, dan masih banyak lagi. Pasir ini berasal hasil dari aktifitas erupsi merapi yang terjadi beberapa tahun lalu. Pasir vulkanik sisa erupsi Gunung Merapi memiliki nilai ekonomi yang tinggi. Pasir vulkanik Merapi merupakan pasir yang memiliki kualitas bagus. Kandungan silika pada pasir tersebut dapat dijadikan sebagai bahan adsorben khususnya untuk penjernihan air serta dapat digunakan sebagai pasir beton.

3. Pasir Pantai Depok

Pantai Depok yang terletak di kecamatan Kretek, kabupaten Bantul mempunyai letak geografis berupa dataran dan topografi dataran, saat ini pengembangan Kawasan Pantai Depok hanya berupa Tempat Pelelangan Ikan (TPI) dan beberapa infrastruktur yang belum tertata dengan rapi. Lepas dari infrastruktur yang terdapat di Pantai Depok, kandungan pasir yang terbentang di sepanjang pantai sangat banyak namun belum di manfaatkan sebagai semestinya.

menggunakan pasir dari merapi maupun pasir dari sungai progo atau sungai krasak yang lebih dominan di gunakan sebagai bahan bangunan.

4. Pasir Besi

Kabupaten Kulon Progo memiliki banyak potensi kekayaan sumber daya alam. Oleh sebab itu, pemerintah Kabupaten Kulon Progo melakukan konsep Pengembangan Ekonomi Lokal (PEL) sebagai usaha memajukan perekonomiannya dengan mengembangkan potensi yang ada di Kulon Progo, yaitu pertambangan pasir besi. Pertambangan dan pengolahan pasir besi ditujukan untuk meningkatkan ekonomi lokal Kabupaten Kulon Progo. Lokasi penambangan akan dilakukan di wilayah pesisir pantai yang selama ini merupakan lahan pertanian masyarakat dan telah menjadi penyokong hidup mereka selama puluhan tahun.

Potensi pasir besi di pesisir selatan Kulon Progo cukup besar dan diperkirakan memiliki deposit sekitar 300 juta ton. Pasir besi yang terdapat di sepanjang pesisir pantai Kulon Progo bukan hanya pasir besi biasa yang hanya mengandung titanium, tetapi juga mengandung vanadium. Di dunia ini, pasir besi yang memiliki kandungan vanadium dengan kualitas baik hanya di Meksiko dan Indonesia yaitu di Daerah Istimewa Yogyakarta (DIY).

30

A. Bahan atau Material Penelitian

Bahan-bahan penyusun campuran beton normal yang digunakan pada penelitian ini akan dijelaskan sebagai berikut:

1. Agregat kasar (spilt) berupa batu pecah yang berasal dari Sungai Progo (Clereng) Kabupatren Kulon Progo.

2. Agregat halus yang dipakai berasal dari Sungai Progo, Merapi, Pantai Depok, dan Kulon Progo.

3. Air yang diambil dari Laboratorium Teknologi Bahan dan Konstruksi, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

4. Semen yang digunakan adalah semen Gresik. Gambar bahan yang digunakan pada penelitian ini dapat dilihat pada Lampiran 34

B. Alat-alat yang digunakan

Alat-alat yang digunakan pada penelitian ini mulai dari pemeriksaan bahan sampai dengan pengujian benda uji akan dijelaskan sebagai berikut:

1. Timbangan merk Ohauss dengan ketelitian 0,1 gram, untuk mengetahui berat dari bahan-bahan penyusun beton.

2. Saringan standar ASTM, dengan ukuran 19,52 mm; 12,5 mm; 9,52 mm; 4,75 mm; 2,36 mm; 1,18 mm; 0,60 mm; 0,30 mm; 0,15 mm. 3. Gelas ukur kapasitas maksimum 1000 ml dengan merk MC, untuk

menakar volume air.

4. Erlenmeyer dengan merk Pyrex, untuk pemeriksaan berat jenis.

6. Mesin Los Angeles dengan merk Tatonas, untuk menguji tingkat keausan agregat kasar.

7. Wajan dan Nampan besi untuk mencampur dan mengaduk campuran benda uji.

8. Sekop, cetok, dan talam, untuk menampung dan menuang adukan beton ke dalam cetakan.

9. Penumbuk besi untuk menumbuk beton yang sudah dimasukkan kedalam cetakan.

10. Cetakan beton berbentuk silinder dengan ukuran diameter 150 mm dan tinggi 300 mm.

11. Mesin uji tekan beton merk Hung Ta kapasitas 150 MPa, digunakan untuk menguji dan mengetahui nilai kuat tekan dari beton yang dibuat. 12. Mistar dan kaliper, untuk mengukur dimensi dari alat-alat benda uji yang digunakan. Gambar alat yang digunakan pada penelitian ini dapat dilihat pada Lampiran 34.

C. Pelaksanaan Penelitian

Pelaksanaan penelitian ini dimulai dari persiapan bahan dan alat, pemeriksaan bahan susun, pembuatan rancang campur beton (mix design) dengan memakai hitungan sesuai standar SK SNI-03-2847 2002, perawatan benda uji (Curing) hingga pengujian kuat tekan beton. Adapun pelaksanaan penelitiannya dapat dilihat pada Gambar 4.1. berdasarkaan Gambar 4.1 dapat diuraikan sebagai berikut:

1. Persiapan Alat dan Bahan

2. Pemeriksaan Agregat Halus

a. Pemeriksaan Gradasi Agregat Halus

Analisa gradasi ini dilakukan untuk mengetahui distribusi ukuran butir pasir dengan menggunakan saringan/ayakan. Pemeriksaan ini dilakukan dengan langkah-langkah berdasarkan SNI : 03-1968-1990 b. Pemeriksaan Berat Jenis dan Penyerapan Air Agregat Halus

Pemeriksaan ini dilakukan dengan langkah-langkah berdasarkan SK SNI : 03-1970-2008.

c. Pemeriksaan Kadar Lumpur Agregat Halus

Pemeriksaan kadar lumpur agregat halus berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat pada agregat halus (pasir).

d. Pemeriksaan Kadar Air Agregat Halus

Pemeriksaan kadar air dilakukan berdasarkan SK SNI : 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat halus (pasir).

e. Pemeriksaan Berat Satuan Agregat Halus

Pemeriksaan ini dilakukan untuk mengetahui berat satuan agregat halus (pasir).

3. Pemeriksaan Agregat Kasar

a. Pemeriksaan Berat jenis dan Penyerapan Air Agregat Kasar Selain untuk mengetahui berat jenis agregat kasar pemeriksaan ini juga bertujuan untuk mengetahui persentase berat air yang mampu diserap oleh suatu agregat. Pemeriksaan dilakukan dengan langkah-langkah berdasarkan SK SNI : 03-1969-1990.

b. Pemeriksaan Keausan Agregat Kasar

Gambar 4.1 Bagan Alir Penelitian Pemeriksaan Bahan

Agregat halus

1. Gradasi 2. Berat Jenis 3. Penyerapan air 4. Kadar Lumpur 5. Kadar air 6. Berat satuan

Mulai

Agregat kasar

1. Berat Jenis 2. Penyerapan air 3. keausan 4. Kadar Lumpur 5. Kadar air 6. Berat satuan Persiapan bahan dan alat

Tidak Cek syarat SNI

Ya

Perancangan campuran

Pembuatan benda uji

Perawatan benda uji

Pengujian kuat tekan beton

Analisis hasil dan kesimpulan

Selesai

Treatment

c. Pemeriksaan Kadar Lumpur Agregat Kasar

Pemeriksaan kadar lumpur agregat kasar berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat dalam agregat kasar (split).

d. Pemeriksaan Kadar Air Agregat Kasar

Pemeriksaan kadar air agregat kasar (split) berdasarkan SK SNI : 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat kasar (split).

e. Pemeriksaan Berat Satuan Agregat Kasar

Berat satuan ialah berat agregat dalam satu satuan volume, pemerksaan ini dilakukan untuk mencari berat satuan agregat kasar (split).

4. Perancangan Campuran Beton

Rancangan campuran beton adalah sebagai berikut : a. Menggunakan silinder ukuran 150 mm x 300 mm. b. Menggunakan fas 0,55.

c. Perancangan campuran semen, agregat halus, agregat kasar, dan air menggunakan rancangan campuran berdasarkan SNI 03-2847-2002.

Tabel jumlah benda uji campuran beton menggunakan variasi jenis pasir di daerah Yogyakarta terdapat pada Tabel 4.1.

Tabel 4.1 Variasi beton menggunakan jenis pasir yang berbeda

No Beton Campuran Jumlah Benda Uji Tekan

1 Beton campuran pasir merapi 3

2 Beton campuran pasir kali progo 3

3 Beton campuran pasir besi 3

4 Beton campuran pasir Pantai Depok 3

Jumlah 12

5. Pembuatan Benda Uji

Pembuatan benda uji yaitu mempersiapkan bahan-bahan sesuai takaran yang ditentukan dalam concrete mixed design. Adapun tahapannya sebagai berikut:

a. Semen, agregat halus, dan agregat kasar dicampur kedalam mesin molen.

b. Setelah itu ditambahkan air secara perlahan.

c. Diaduk menggunakan mesin molen sehingga campuran tercampur secara merata.

d. Kemudian campuran semen, agregat halus, agregat kasar, dan air dicetak pada silinder berukuran 150 mm x 300 mm dan ditumbuk sebanyak 25 kali pada setiap lapisan. Gambar proses pelaksanaan pembuatan benda uji terdapat pada Lampiran 35.

6. Perawatan Benda Uji (Curing)

Untuk menjaga kualitas beton tersebut maka dilakukan perawatan terhadap benda uji seperti yang dijelaskan sebagai berikut:

a. Setelah 24 jam dari tahap pembuatan beton, beton dilepas dari cetakan.

b. Beton direndam selama 26 hari.

c. Setelah 28 hari benda uji siap diuji kuat tekan beton.

7. Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan dengan mesin uji tekan merk Hung Ta 150 MPa yang secara langsung dapat memberikan nilai kuat dengan beban yang dapat dibaca pada skala pembebanan. Pengujian dilakukan di Laboratorium Teknologi Bahan Konstruksi Universitas Muhammadiyah Yogyakarta. Gambar pengujian kuat tekan terdapat pada Lampiran 35.

D. Analisis Hasil

Setelah pelaksanaan penelitian selesai, maka akan didapatkan beberapa data yang nantinya akan digunakan untuk membuat pembahasan dan kesimpulan dari penelitian ini. Adapun data-data yang didapatkan sebagai berikut:

a. Data hasil pemeriksaan agregat halus. b. Data hasil pemeriksaan agregat kasar.

c. Data hasil uji kuat tekan. Selanjutnya dibuat grafik hubungan antara variasi jenis pasir dengan kuat tekan beton.

E. Waktu dan Tempat Penelitian

37

A. Hasil Pemeriksaan Bahan

Pemeriksaan bahan penyusun beton yang telah dilakukan di Laboratorium Teknologi Bahan dan Konstruksi, Teknik Sipil UMY meliputi: pemeriksaan gradasi; kadar air; berat jenis dan penyerapan air; berat satuan; kadar lumpur; dan keausan. Adapun hasil pemeriksaannya sebagai berikut:

1. Pemeriksaan Agregat Halus

Hasil pemeriksaan agregat halus (pasir) yang berasal dari empat lokasi yang berbeda di daerah Yogyakarta yakni pasir Progo, pasir Merapi, pasir Pantai Depok, dan pasir Besi Kulon Progo terangkum pada Tabel 5.1 sedangkan untuk grafik pengujian gradasi agregat halus terdapat pada Gambar 5.1, Gambar 5.2, Gambar 5.3, dan Gambar 5.4.

Tabel 5.1 Hasil pengujian gradasi, kadar air, berat jenis dan penyerapan air, berat satuan, dan kadar lumpur

No

a. Pasir Progo

Gambar 5.1 Gradasi Pasir Progo

b. Pasir Merapi

Gambar 5.2 Gradasi Pasir Merapi 0

gradasi pasir progo batas atas batas bawah

0

gradasi pasir merapi batas atas batas bawah

0,15 0,3 0,6 1,2 2,4 4,8

c. Pasir Pantai Depok

Gambar 5.3 Gradasi Pasir Pantai Depok

d. Pasir Besi

Gambar 5.4 Gradasi Pasir Besi 0

gradasi pasir pantai depok batas atas batas bawah

0

gradasi pasir besi batas atas batas bawah

0,15 0,3 0,6 1,2 2,4 4,8

2. Pemeriksaan Agregat Kasar

Agregat kasar yang digunakan pada pembuatan benda uji yakni agregat kasar yang berasal dari Clereng, lolos saringan 20 mm dan tertahan pada saringan 4,75 mm sedangkan untuk pengujian kadar air, berat jenis dan penyerapan, berat satuan, kadar lumpur, dan keausan agregat terdapat pada Tabel 5.2.

Tabel 5.2 Hasil pengujian kadar air, berat jenis dan penyerapan air, berat satuan, kadar lumpur, dan keausan

No

Pengujian bahan

Asal kerikil

Kerikil clereng

1 Kadar air 0,15%

2 Berat jenis 2,87

3 Penyerapan air 2,50%

4 Berat satuan 1,55 gr/cm3

5 Kadar lumpur 1,555%

6 keausan 21,36%

Sumber : Hasil pengujian Laboratorium Teknik Sipil UMY

B. Pembahasan Pemeriksaan Bahan 1. Agregat Halus

a. Gradasi Agregat halus

Pemeriksaan gradasi agregat halus dari empat wilayah berbeda di Yogyakarta diperoleh dua data yakni daerah gradasi dan modulus halus butir. Adapun perbandingannya sebagai berikut.

2) Dari pemeriksaan gradasi agregat, pasir Merapi termasuk dalam daerah gradasi no.2 dengan modulus halus butir sebesar 3,06. Hasil selengkapnya dapat dilihat pada Lampiran 2.

3) Dari pemeriksaan gradasi agregat, pasir Pantai Depok termasuk dalam daerah gradasi no.4 dengan modulus halus butir sebesar 1,73. Hasil selengkapnya dapat dilihat pada Lampiran 3.

4) Dari pemeriksaan gradasi agregat, pasir besi termasuk dalam daerah gradasi no.4 dengan modulus halus butir sebesar 1,65. Hasil selengkapnya dapat dilihat pada Lampiran 4.

Hasil pengujian gradasi menunjukkan bahwa pasir Progo dan pasir Merapi berada pada daerah gradasi No.2 yakni butir-butir agregat agak kasar dengan persen lolos saringan ukuran 0,3 mm sebesar 20% dan berada pada rentang batas bawah dan batas atas (8% - 30%) sedangkan untuk pasir Pantai Depok dan pasir Besi termasuk pada daerah gradasi No.4 dimana butir-butir agregatnya halus dengan persen lolos saringan ukuran 0,3 mm sebesar 49% dan berada pada rentang batas bawah dan batas atas (15% - 50%).

Menurut Tjokrodimuljo (2010) menyatakan bahwa “Pada umumnya agregat halus mempunyai modulus halus butir antara 1,5 sampai 3,8”. Dari hasil perhitungan modulus halus butir, bahwa keempat jenis pasir yang diuji sudah memenuhi syarat dimana nilai modulus halus butir terendah sebesar 1,65 dan yang tertinggi sebesar 3,08.

b. Kadar Air

Gambar 5.5 Grafik Kadar Air

Gambar 5.5 menunjukkan bahwa pasir Progo dan pasir Besi memiliki kadar air yang sama sebesar 0,30% sedangkan untuk pasir Merapi dan pasir Pantai Depok memiliki kadar air sebesar 0,20%.

Berdasarkan Gambar 5.5 dapat ditarik kesimpulan bahwa keempat jenis pasir yang diuji termasuk pada kandungan airnya di tingkat 2 (Tjokrodimuljo, 2010), yakni butir-butir agregat mengandung sedikit air (tidak penuh) di dalam porinya dan permukaan butirannya kering atau di sebut juga dengan kondisi agregat kering udara. Hasil selengkapnya dapat dilihat pada Lampiran 5, Lampiran 6, Lampiran 7, dan Lampiran 8.

c. Berat Jenis

Gambar 5.6 Grafik Berat Jenis Pasir

Berdasarkan Gambar 5.6 dapat disimpulkan bahwa pasir Progo, pasir Merapi, dan pasir Pantai Depok termasuk dalam kategori berat jenis normal, yakni menurut Tjokrodimuljo (2010) berat jenis agregat normal berada pada rentang 2,5 - 2,7 dan ketiga jenis pasir tersebut berada pada rentang yang telah disyaratkan sedangkan pasir Besi termasuk dalam kategori berat jenis berat (lebih dari 2,8) karena melebihi batas berat jenis normal yang telah disyaratkan.

d. Penyerapan Air

Gambar 5.7 Grafik Pnyerapan Air

Berdasarkan Gambar 5.7 menunjukkan bahwa nilai penyerapan air terdapat perbedaan dikarenakan lokasi pengambilan pasir yang berbeda. Menurut Cahyadi (2012), batas maksimal prosentase penyerapan air sebesar 3%. Hasil tertinggi pada pengujian ini terdapat pada pasir Besi dengan nilai persen penyerapan sebesar 1,42%, diikuti dengan pasir Pantai Depok sebesar 1,01%, kemudian pasir Progo sebesar 0,81%, dan yang terakhir dari pasir Merapi sebesar 0,40%. Tingginya suatu nilai penyerapan air dikarenakan penyerapan air adalah perbandingan nilai antara berat agregat kondisi jenuh kering permukaan terhadap berat agregat kondisi kering yang mana mempunyai hubungan terhadap analisis berat jenis.

e. Berat Satuan

Berat satuan adalah berat agregat dalam satuan volume. Semakin besar berat satuan maka semakin mampat agregat tersebut. Hal ini akan berpengaruh juga nantinya pada proses pengerjaan beton bila dalam jumlah besar, dan juga berpengaruh pada kuat tekan beton, dimana apabila agregatnya porous maka biasa terjadi penurunan kuat tekan pada beton. Hasil pengujian berat satuan dari keempat pasir yang dipakai terdapat pada Gambar 5.8.

Gambar 5.8 Grafik Berat Satuan

Berdasarkan Gambar 5.8 menunjukkan bahwa pasir Besi memiliki berat satuan lebih tinggi dan melebihi berat satuan agregat normal yakni berkisar diantara 1,50 – 1,80 (Tjokrodimuljo, 2010). dibandingkan dengan pasir Progo, pasir Merapi, dan pasir Pantai Depok yang masih termasuk dalam rentang berat satuan untuk agregat normal.

Kesimpulan dari hasil pengujian berat satuan agregat halus dapat disimpulkan bahwa pasir besi memiliki nilai berat satuan di atas syarat berat satuan agregat normal yakni berkisar antara 1,5 –

1,61 1,59 1,68

2,00

0,00 0,50 1,00 1,50 2,00 2,50

bera

t

sa

tua

n (

g

r/cm

3)

Asal Pasir

Progo Pantai Besi

1,80 (Tjokrodimuljo, 2010). Tingginya nilai berat satuan pasir Besi dikarenakan tingkat kehalusan agregat begitu halus sehingga tidak terdapat pori dalam satuan berat per volume. Hal ini juga diperkuat pada pengujian analisis saringan dimana pasir Besi berada pada daerah gradasi No.4 (halus), walaupun pasir Pantai depok juga berada pada daerah gradasi No.4. tetapi pasir Besi lebih halus. Perbandingannya bisa dilihat pada saringan ukuran 0,6 mm, pasir besi memiliki persen lolos sebesar 88,7% sedangkan pasir Pantai depok hanya 80,4%. Hasil pengujian selengkapnya terdapat pada Lampiran 13, Lampiran 14, Lampiran 15, dan Lampiran 16.

f. Kadar Lumpur

Gambar 5.9 Grafik Kadar Lumpur

Tingginya kadar lumpur pada pasir Merapi juga dipengaruhi oleh musim pengambilan agregat. Pengambilan sampel pasir Merapi pada penelitian ini diambil pada musim penghujan, dimana lumpur yang terdapat pada lereng merapi terbawa arus air hujan sehingga berpengaruh terhadap kandungan lumpur yang terdapat pada pasir di sekitaran tempat penambangan pasir Merapi. Perihal pengaruh musim pengambilan agregat pernah diteliti oleh Endroyo (2009) dengan judul “Kualitas Pasir Muntilan (Jawa Tengah) Ditinjau Dari Tempat Pengambilan dan Musim Pengambilan”.

Agregat halus yang melebihi batas kandungan lumpur normal sebesar 5% (SK SNI-S-04-1989-F) maka agregat halus tersebut harus melalui tahap treatment yakni dengan mencuci agregat tersebut dengan air bersih agar kandungan lumpur yang terkandung pada agregat halus tersebut berkurang dan masih dalam batas normal kandungan lumpur. Hasil hitungan selengkapnya terdapat pada Lampiran 17, Lampiran 18, Lampiran 19, dan Lampiran 20.

2. Agregat Kasar

Agregat kasar yang digunakan pada penelitian ini berasal dari Clereng dengan ukuran agregat lolos saringan 20 mm dan tertahan pada saringan berukuran 4,8 mm. Adapun pengujian-pengujian yang dilakukan berupa pengujian kadar air, berat jenis dan penyerapan air, berat satuan, kadar lumpur, dan keausan. Penjelasan mengenai pengujiannya akan dijelaskan sebagai berikut.

a. Kadar Air

b. Berat Jenis dan Penyerapan Air

Dari pemeriksaan berat jenis agregat kasar diperoleh nilai sebesar 2,87 gram, sehingga batu ini tergolong dalam agregat berat karena melebihi batasan rentang agregat normal yakni berkisar antara 2,5 - 2,7 (Tjokrodimuljo, 2010) sedangkan untuk penyerapan air diperoleh nilai sebesar 2,50% dan telah memenuhi syarat maksimum sebesar 3% (Cahyadi, 2012). Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 22.

c. Berat Satuan

Hasil pengujian berat satuan agregat kasar diperoleh nilai sebesar 1,55 gram/cm3 dan termasuk dalam berat satuan agregat normal yakni berkisar antara 1,50 – 1,80 (Tjokrodimuljo, 2010). Berat satuan ini berfungsi untuk mengindikasikan apakah agregat tersebut porous atau mampat. Semakin besar berat satuan maka semakin mampat agregat tersebut. Selain itu untuk agregat kasar, berat satuan digunakan untuk mengidentifikasikan jenis batuan dan kelasnya. Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 23.

d. Kadar Lumpur

e. Keausan

Hasil pengujian keausan agregat kasar menggunakan mesin Los Angeles diperoleh nilai sebesar 21,36% yang dapat digunakan untuk pembuatan beton dengan mutu sampai dengan 20 MPa atau kelas mutu II (SK SNI-S-04-1989-F). Hasil pemeriksaan selengkapnya dapat dilihat pada Lampiran 25.

C. Rancang Campur Beton (Concrete Mixed Design)

Dalam rancang campur beton (Concrete mixed design) ini berdasarkan SK SNI 03-2834-2002 (Tjokrodimujo, 2007). Data hasil perancangan campuran beton dapat dilihat pada Tabel 5.3 dan Tabel 5.4. Perhitungan rancang campur beton (Concrete mixed design) dapat dilihat pada Lampiran 26, Lampiran 27, Lampiran 28, dan Lampiran 29.

Tabel 5.3 Kebutuhan bahan susun beton untuk 1 m3 adukan

Beton Campuran

Tabel 5.4 Kebutuhan bahan susun beton untuk 3 buah silinder

D. Hasil Pengujian Kuat Tekan Beton

Pada penelitian ini dilakukan pengujian kuat tekan beton normal menggunaka mesin uji tekan merk Hung Ta dengan benda uji berbentuk silinder sebanyak 12 buah, masing-masing 3 buah untuk satu jenis pasir dengan umur beton 28 hari. Hasil pengujian kuat tekan beton dapat dilihat pada Tabel 5.5 dan perbandingan kuat tekan rata-rata beton dengan pasir Progo, Merapi, Pantai Depok, dan Besi terdapat pada Gambar 5.10 dan hasil uji tekan di Laboratorium terdapat pada Lampiran 30, Lampiran 31, Lampiran 32, dan Lampiran 33.

Rumus kuat tekan beton

=

……(MPa)Tabel 5.5 Hasil kuat tekan beton umur 28 hari

Benda Uji