FORMULASI SERBUK TAHU SUTERA INSTAN MENGGUNAKAN METODE RESPON PERMUKAAN

(RESPONSE SURFACE METHODOLOGY)

SKRIPSI

HENNI RIZKI SEPTIANA F24060529

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

FORMULATION OF SILKEN TOFU POWDER USING RESPONSE SURFACE METHODOLOGY

Henni Rizki Septiana1, Slamet Budijanto1

1Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga, PO Box 220, Bogor, West Java, Indonesia

ABSTRACT

Tofu is one of the popular food product in Asia. Tofu is a gel of soy protein that has a delicious taste, soft texture, cheap in price, easily digestible and has high protein content. Tofu is a product that has a short shelf life due to its high water content, especially in the raw form so there are frequently encountered cases of formalin using to extend the shelf life of tofu. Production of tofu by using silken tofu powder (premix) is expected to be the solution of this problem. The aim of this study is to find the best formula of silken tofu powder and optimize the process (coagulation time and temperature) using response surface methodology. Result of the first stage in this study showed the selected main raw material was soy milk powder, the ratio of silken tofu powder and water was 1:2, the range of GDL was 1-1,5%, the range of STPP was 0,05% - 0,15%, the range of Na2HPO4 and NaH2PO4

was 0,125% - 0,175%, the range of coagulation time was 30-50 minutes and the range of coagulation temperature was 70-90oC. The response surface methodology performed in the second stage of this study. It shows that the selected formula for silken tofu powder is GDL 1 %, STPP 0,06%, and Na2HPO4 and NaH2PO4 0,125%

and for coagulation time and temperature are 49 minutes and 89oC. Measured texture response of silken tofu made from the chosen formula and the optimum coagulation time and temperature is 149.3 gf.

Henni Rizki Septiana. F24060529. Formulasi Serbuk Tahu Sutera Instan Menggunakan Metode Respon Permukaan (Response Surface Methodology). Di bawah bimbingan Dr. Ir. Slamet Budijanto, M.Agr.

RINGKASAN

Tahu merupakan salah satu produk yang cukup populer di Asia. Tahu adalah produk dari gel protein kedelai yang memiliki cita rasa yang enak, tekstur yang lembut, harga yang relatif murah, mudah dicerna dan memiliki kandungan protein yang tinggi. Permasalahan umum yang terdapat pada tahu adalah umur simpan tahu yang pendek. Hal ini dikarenakan kadar airnya yang tinggi khususnya dalam wujud mentah sehingga sering dijumpai kasus penggunaan formalin untuk memperpanjang umur simpan tahu yang dilakukan oleh produsen-produsen “nakal”. Pembuatan tahu secara kering dengan menggunakan serbuk tahu sutera instan diharapkan dapat menjadi solusi dari masalah ini. Pembuatan tahu metode kering menggunakan serbuk tahu sutera yang telah dipremix sehingga konsumen dapat membuat tahu sesuai dengan keinginannya. Selain itu, konsep ini juga sesuai dengan perilaku konsumen pangan saat ini yang cenderung menuntut penyajian secara cepat dan mudah. Tujuan penelitian ini adalah menemukan formula yang sesuai untuk serbuk tahu sutera dan mengoptimasi proses pembuatan tahu sutera dari serbuk tahu sutera dengan menggunakan metode respon permukaan (response surface methodology).

Penelitian ini terdiri dari 2 tahap yaitu tahap I dan tahap II. Tahap I bertujuan menentukan bahan baku utama, rentang konsentrasi penggumpal dan bahan tambahan pangan yang akan ditambahkan, rentang interval waktu dan suhu koagulasi serta perbandingan serbuk tahu sutera dengan air. Tahap II bertujuan menentukan formula terpilih untuk serbuk tahu sutera instan, waktu dan suhu koagulasi serta analisa proksimat untuk profil produk. Analisis proksimat yang dilakukan meliputi analisis kadar air, abu, protein, lemak dan karbohidrat untuk masing-masing serbuk tahu sutera dan produk tahu sutera yang dihasilkan. Penentuan formula terpilih, waktu dan suhu koagulasi dilakukan dengan metode respon permukaan (response surface methodology) dengan tekstur tahu sebagai respon terukurnya.

Hasil penelitian tahap I diperoleh melalui pengamatan secara deskriptif oleh panelis terbatas (5 orang) kecuali pada penentuan rentang konsentrasi waktu dan suhu koagulasi yang merupakan kajian dari berbagai literatur. Berdasarkan pengamatan deskriptif oleh panelis terbatas diperoleh hasil bahwa bahan baku terpilih untuk digunakan adalah susu kedelai bubuk, rentang konsentrasi penggumpal GDL dan bahan tambahan pangan yang akan ditambahkan STPP, Na2HPO4 dan

NaH2PO4 berturut-turut adalah 1%-1.5% ; 0.05%-0.15% dan 0.125%-0.175%. Hasil

pengamatan deskriptif juga menunjukkan bahwa perbandingan serbuk tahu sutera dengan air adalah 1 : 2. Berdasarkan kajian terhadap berbagai literatur, diperoleh rentang konsentrasi untuk waktu dan suhu koagulasi berturut-turut adalah 30-50 menit dan 70-90oC.

diperoleh formula terpilih untuk serbuk tahu sutera instan adalah GDL 1 %, STPP 0,06%, Na2HPO4 dan NaH2PO4 0,125%. RSM mendesain 11 kombinasi percobaan

untuk waktu dan suhu koagulasi serbuk tahu sutera. Waktu dan suhu koagulasi yang diperoleh melalui metode ini adalah 49 menit 89oC. Hasil konfirmasi antara tekstur tahu sutera terukur dengan prediksi RSM tidak berbeda jauh. Respon tekstur terukur tahu sutera dari formula terpilih dan waktu serta suhu optimum adalah 149,3 gf yang lebih besar dari tahu komersial sebesar 116,7 gf.

FORMULASI SERBUK TAHU SUTERA INSTAN MENGGUNAKAN METODE RESPON PERMUKAAN

(RESPONSE SURFACE METHODOLOGY)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh :

HENNI RIZKI SEPTIANA F2400529

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Formulasi Serbuk Tahu Sutera Instan Menggunakan Metode

Respon Permukaan (Response Surface Methodology)

Nama : Henni Rizki Septiana

NIM : F24060529

Menyetujui,

Dosen Pembimbing Akademik,

(Dr. Ir. Slamet Budijanto, M.Agr.) NIP. 19610502.198603.1.002

Mengetahui :

Ketua Departemen Ilmu dan Teknologi Pangan,

(Dr. Ir. Dahrul Syah, M.Sc) NIP. 19650814.199002.1.001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Formulasi Serbuk Tahu Sutera Instan Menggunakan Metode Respon Permukaan (Response Surface Methodology) adalah hasil karya sendiri dengan arahan Dosen Pembimbing Akademik dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2011 Yang membuat pernyataan

© Hak cipta milik Henni Rizki Septiana, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, pada tanggal 11 September 1988.

Penulis merupakan anak pertama dari dua bersaudara dari pasangan

keluarga Abdul Hakim dan Sandra Meuthia Sari. Penulis menempuh

pendidikan sekolah dasar selama 6 tahun (1997-2002) di SD Negeri

06 Pagi Tanjung Duren, Jakarta Barat. Kemudian meneruskan ke

sekolah menengah pertama di SMP Negeri 1 Bogor, selama 3 tahun (2002-2004),

dan setelahnya melanjutkan studi ke SMU Negeri 1 Bogor, sejak tahun 2004-2006 .

Pada tahun 2006, penulis meneruskan pendidikan ke tingkat perguruan tinggi dengan

diterima sebagai mahasiswa Departemen Ilmu dan Teknologi Pangan, Institut

Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI).

Selama mengikuti pendidikan di Institut Pertanian Bogor, penulis cukup aktif

di berbagai organisasi kemahasiswaan. Penulis pernah menjadi pengurus Himpunan

Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) di Divisi Peduli Pangan

Indonesia (DPPI), Food Processing Club (FPC), dan Food Chat Club (FCC). Selain

itu, penulis juga aktif menjadi panitia acara-acara lokal ataupun nasional diantaranya

adalah Training HACCP, Workshop HMPPI, Tetranology, Techno F, BAUR,

Penyuluhan Pedagang dan Anak Sekolah. Penulis juga aktif di kegiatan

non-akademik seperti Program Kreativitas Mahasiswa (PKM). Pada bulan Juli 2010,

penulis bersama timnya berhasil menjadi juara 2 lomba pangan internasional

Developing Solutions for Developing Countries competition yang diadakan oleh

Institute of Food Technologist Student Association di Chicago, Illinois Amerika

Serikat pada tanggal 17-20 Juli 2010. Penulis juga merupakan salah satu penerima

beasiswa dari BKLN untuk mengikuti program pertukaran pelajar

Malaysia-Indonesia-Thailand (MIT) selama 1 semester di Universiti Putra Malaysia (UPM).

Penulis menyelesaikan tugas akhir dengan melakukan penelitian pada tahun

2009 yang merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi

Pertanian di IPB dan membuat skripsi yang berjudul “Formulasi Serbuk Tahu Sutera

KATA PENGANTAR

Alhamdulillahi Robbil’alamin, puji syukur kehadirat Allah SWT karena atas

segala limpahan karunia, rahmat, dan kasih sayangNya penulis dapat menyelesaikan

tugas akhir yang berjudul “Formulasi Serbuk Tahu Sutera Instan dengan

Menggunakan Metode Respon Permukaan (Response Surface Methodology)”

Dalam penyusunan tugas akhir ini penulis tidak terlepas dari dukungan dari berbagai pihak baik secara langsung maupun tidak langsung. Penghargaan dan ucapan terima kasih yang penulis sampaikan kepada:

1. Ayah, mama, dan adikku, atas segala dukungan yang tidak ternilai harganya baik

secara fisik dan moril, kasih sayang, cinta yang begitu besar, dan keceriaan, serta

keluarga besar yang telah memberikan semangat bagi penulis.

2. Dr. Ir. Slamet Budijanto, M.Agr., selaku dosen pembimbing akademik atas

pengarahan, masukan serta kesabarannya untuk membimbing penulis selama

kuliah hingga penyelesaian skripsi.

3. Dr. Ir. Muhamad Arpah, M.Si dan Dr. Ir. Budi Nurtama, M. Agr., sebagai dosen

penguji atas saran dan kritiknya yang sangat membangun.

4. Seluruh dosen ITP yang banyak memberikan ilmu dan nasehat kepada penulis

selama berkuliah dan staf departemen yang telah banyak membantu penulis.

5. Zulfahnur, atas kebersamaan dan dukungan yang tak henti selama ini

6. Laras, Hasti, dan Mas Ubeth sebagai rekan satu bimbingan yang luar biasa, atas

segala kebersamaan, dukungan, dan bantuannya selama penelitian.

7. Sahabat seperjuangan di MIT di Malaysia yang telah bersama-sama melewati

masa-masa yang luar biasa, Yuananda, Pales, Leo, Jordan, Lia nurmala.

8. Eri, Boti, Aan, Stefanus, Margareth, Sapi, atas perjuangan yang luar biasa untuk

IFT. Semoga akan menjadi pengalaman yang luar biasa untuk kita.

9. Sahabat-sahabat terbaik yang selalu mewarnai hidup penulis selama di ITP :

Laras, Yua, Della, Idham, Sadek, Yogi, Bernand, Adit, Dzikri, Dewi, Angga,

Hasti, Lingga, Roni, Jali, Eri, Boti, Aan, Stefanus, dan seluruh ITP 43 yang tidak

dapat disebutkan satu persatu.

10. Anak – anak “Kongkow”: Tita, Uul, Ika, Rahma, Jias, Pepey, Anis, Aidilla,

11. Pak Rozak, Bu Rubiyah, Pak Wahid, Pak Yahya, Pak Gatot, Mas Aldi, Pak

Sobirin, dan seluruh staff laboratorium atas bantuannya selama penulis

melakukan penelitian.

12. Teman-teman ITP 42, 44 dan HIMITEPA (keluarga DPPI : ayah anto, tiara,

cherish, belinda, uli, rima, dan ebol) terimakasih banyak telah menjadi sahabat

dan tim yang luar biasa

13. Pegawai-pegawai UPT yang sangat baik : Ibu Novi, Pak Misdi, dan yang lainnya.

14. Seluruh pihak yang tidak dapat disebutkan satu per satu namanya atas semua

bantuan, semangat, perhatian dan doa kepada penulis. Semoga Allah SWT

membalas seluruh kebaikan kalian. Amin.

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. ISOLAT PROTEIN KEDELAI... 3

B. SUSU KEDELAI BUBUK ... 6

C. KOAGULAN TAHU ... 8

D. FOSFAT ... 9

E. TAHU ... 10

F. PANGAN INSTAN ... 13

G. METODE RESPON PERMUKAAN ... 14

III. METODOLOGI PENELITIAN ... 16

A. BAHAN DAN ALAT ... 16

B. METODE PENELITIAN ... 16

1. Tahap I ... 16

1.1. Penentuan bahan baku serbuk tahu sutera ………. 16

1.2. Penentuan rentang konsentrasi GDL ……….…………... 17

1.3. Penentuan perbandingan air dengan serbuk tahu sutera ……... 17

1.4. Penentuan rentang konsentrasi STPP, Na2HPO4 & NaH2PO4 .. 17

1.5. Penentuan rentang interval waktu dan suhu koagulasi ……….. 18

2. Tahap II ... 18

2.1. Penentuan formula terbaik ... 18

2.2. Penentuan waktu dan suhu koagulasi ... 20

Halaman

a. Analisis kadar air ... 20

b. Analisis kadar abu ... 21

c. Analisis kadar protein ... 21

d. Analisis kadar lemak ... 22

e. Analisis kadar karbohidrat ... 23

IV. HASIL DAN PEMBAHASAN ... 26

A. TAHAP I ... 26

1. Penentuan bahan baku serbuk tahu sutera ………….………... 26

2. Penentuan rentang konsentrasi GDL ………... 27

3. Penentuan perbandingan air dengan serbuk tahu sutera ………... 29

4. Penentuan rentang konsentrasi STPP, Na2HPO4 & NaH2PO4…….. 30

5. Penentuan rentang interval waktu dan suhu koagulasi ………. 31

B. TAHAP II ... 33

1. Penentuan formula terbaik ... 33

2. Penentuan waktu dan suhu koagulasi ... 36

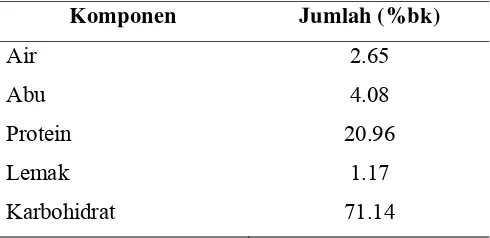

3. Analisa proksimat serbuk tahu sutera terpilih ... 39

4. Analisa proksimat tahu sutera terpilih ... 41

V. KESIMPULAN DAN SARAN ... 43

A. KESIMPULAN ... 43

B. SARAN ... 44

DAFTAR PUSTAKA ... 45

DAFTAR TABEL

Halaman

1. Komposisi asam amino isolat protein kedelai ….…………..…….…. 5

2. Beberapa jenis bahan penggumpal tahu yang umum digunakan ……. 8

3. Setting Texture Analyzer untuk pengukuran tekstur tahu ……...….... 19 4. Hasil pengamatan deskriptif terhadap penggunaan GDL ………. 28

5. Hasil pengamatan deskriptif perbandingan serbuk tahu sutera

dengan air ………..…………. 29

6. Hasil pengamatan deskriptif terhadap penggunaan STPP ………. 30

7. Hasil pengamatan deskriptif terhadap penggunaan

Na2HPO4 dan NaH2PO4……….... 30

8. ANOVA untuk signifikansi model (formula serbuk tahu sutera) ……. 34

9. ANOVA untuk lack of fit (formula serbuk tahu sutera) ………. 35 10. Hasil percobaan 17 kombinasi ……….……...……… 36

11. Hasil Percobaan 11 kombinasi ……….... 37

12. ANOVA untuk signifikansi model (optimasi waktu dan suhu) ………. 38

13. ANOVA untuk lack of fit (optimasi waktu dan suhu) ………. 39

14. Hasil analisa proksimat serbuk tahu sutera terpilih ……… 40

15. Hasil analisa tahu sutera terpilih dan perbandingannya dengan

DAFTAR GAMBAR

Halaman

1. Diagram alir pembuatan isolat protein kedelai ………... 4

2. Proses pembuatan susu kedelai bubuk Melilea ... 7

3. Proses pembuatan tahu ... ………..……… 12

4. Diagram alir metode penelitian ………..………. 24

5. Diagram alir pembuatan tahu sutera cara kering dan pengukuran tekstur ……….………. 25

6. Hasil penelitian tahap I …………...……….………. 32

7. Contour plot hubungan X1 dan X2 pada X3………..……….. 35

8. Contour plot hubungan X1 dan X2 ………...……… 39

9. Serbuk tahu sutera instan dengan formula terpilih……..…..………….. 40

DAFTAR LAMPIRAN

Halaman

1. Data hasil pengukuran kadar air serbuk tahu sutera terpilih……..…… 50

2. Data hasil kadar abu serbuk tahu sutera terpilih ………..….. 50

3. Data hasil pengukuran kadar lemak serbuk tahu sutera terpilih ……… 51

4. Data hasil pengukuran kadar protein serbuk tahu sutera terpilih …... 51

5. Data hasil pengukuran kadar air tahu sutera terpilih .……..…..…….… 52

6. Data hasil pengukuran kadar abu tahu sutera terpilih .………. 52

7. Data hasil pengukuran kadar lemak tahu sutera terpilih ………. 53

8. Data hasil pengukuran kadar protein tahu sutera terpilih ……… 53

9. Data hasil pengukuran kadar karbohidrat serbuk tahu sutera terpilih…… 54

10. Data hasil pengukuran kadar karbohidrat tahu sutera terpilih …………. 54

11. Data hasil pengukuran respons tekstur pada optimasi formula serbuk

tahu sutera ……… 55

12. Data hasil pengukuran respons tekstur pada optimasi waktu dan suhu

koagulasi serbuk tahu sutera ……… 56

13. Response Surface 4D optimasi formula serbuk tahu sutera ……... 57 14. Response Surface 4D optimasi formula serbuk tahu sutera ……… 58 15. Response Surface 4D optimasi formula serbuk tahu sutera …………. 59

16. Response Surface 4D optimasi waktu dan suhu koagulasi serbuk

tahu sutera ………. 60

17. Desain matrix optimasi formula serbuk tahu sutera (17 kombinasi)…… 61 18. Desain matrix optimasi waktu dan suhu koagulasi serbuk

tahu sutera (11 kombinasi)………... 62

19. Contoh hasil pengukuran menggunakan texture analyzer ………. 63

I. PENDAHULUAN

A. LATAR BELAKANG

Tahu merupakan produk gel protein yang cukup terkenal dan digemari

banyak orang khususnya di Asia Tenggara seperti Indonesia, China, dan Thailand

(Tseng dan Xiong, 2009;Cai, T.D dan K. C. Chang, 1998; Bottema, 1988). Tahu

memiliki cita rasa yang enak, tekstur yang lembut, harga yang relatif murah,

mudah dicerna dan memiliki kandungan protein yang tinggi. Tahu juga memiliki

daya cerna yang tinggi, sehingga tahu dapat dikonsumsi oleh semua kelompok

umur tak terkecuali penderita gangguan pencernaan. Selain itu, menurut Smith

dan Circle (1972), protein pada tahu mempunyai susunan asam amino esensial

yang mendekati susunan asam amino esensial protein susu sapi. Berdasarkan hal

tersebut, maka dapat dikatakan bahwa tahu memegang peranan penting sebagai

sumber protein nabati di Indonesia.

Berdasarkan kadar air dan teksturnya, tahu diklasifikasikan menjadi dua yaitu

tahu sutera dan tahu biasa. Kedua tahu ini dibuat dengan proses yang sama,

kecuali variasi perbandingan air dan kedelai, jenis dan konsentrasi koagulan, dan

jumlah whey yang terbuang ketika proses pencetakan (Liu, 1997).

Tahu adalah produk yang memiliki umur simpan yang pendek dikarenakan

kadar airnya yang tinggi khususnya dalam wujud mentah sehingga sering

dijumpai kasus penggunaan formalin yang dapat membahayakan kesehatan.

Berdasarkan pengawasan Badan Pengawas Obat dan Makanan (2002), ditemukan

adanya penyalahgunaan formalin sebagai pengawet dalam produk pangan seperti

tahu, ikan asin, dan mie basah. Hal ini menimbulkan kekhawatiran pada

masyarakat sehingga banyak masyarakat yang takut untuk mengkonsumsi tahu

padahal tahu merupakan sumber protein nabati yang cukup baik.

Pembuatan tahu secara kering mungkin dapat menjadi solusi terhadap

masalah ini. Pembuatan tahu melalui metode ini tidak menghasilkan banyak

limbah, dapat meminimumkan kehilangan komponen gizi, tidak membutuhkan

banyak peralatan serta tidak perlu dikhawatirkan penggunaan bahan berbahaya

telah dipremix sehingga konsumen dapat membuat tahu kapanpun sesuai dengan

keinginannya. Metode ini menggunakan premix yang merupakan campuran dari

susu kedelai bubuk, penggumpal, dan fosfat. Pembuatan tahu secara kering ini

dapat diaplikasikan pada industri jasa boga dan industri tahu. Keuntungan lainnya

adalah pada pembuatannya tidak membutuhkan tempat yang besar sehingga dapat

diaplikasikan di ruko, dapur kafe, hotel dan restoran. Prinsip pembuatan tahu

secara kering ini adalah dengan melarutkan serbuk tahu yang telah dipremix

dengan air dan dipanaskan pada suhu dan waktu tertentu hingga terbentuk gel

tahu.

Salah satu jenis tahu yang berkembang di Indonesia adalah tahu sutera.

Pemilihan tahu sutera untuk diinstanisasi pada penelitian ini dikarenakan tahu

sutera tergolong tahu yang cukup digemari dan tidak melibatkan proses

pengepresan serta penghilangan whey pada proses pencetakannya. Tidak adanya

proses pengepresan dan penghilangan whey inilah yang juga akan diaplikasikan pada pembuatan tahu secara kering sehingga akan lebih sederhana bagi konsumen.

Hal ini sejalan dengan perilaku konsumen pangan saat ini yang cenderung

menuntut penyajian secara cepat dan mudah.

.

B.TUJUAN

Tujuan dari penelitian ini adalah menemukan formula yang sesuai untuk

serbuk tahu sutera dan optimasi proses pembuatan tahu sutera melalui serbuk tahu

sutera (waktu dan suhu koagulasi) dengan menggunakan metode respon

II. TINJAUAN PUSTAKA

A. ISOLAT PROTEIN KEDELAI

Salah satu bentuk protein kedelai yang banyak digunakan di industri adalah

isolat protein kedelai. Isolat protein kedelai merupakan bentuk protein kedelai

yang paling murni, karena kadar proteinnya minimum 95% dari berat kering.

Menurut Koswara (1992), produk ini hampir bebas dari karbohidrat, serat, dan

lemak sehingga sifat fungsionalnya jauh lebih baik dibandingkan dengan

konsentrat protein maupun tepung bubuk kedelai.

Menurut Nguyen dan Hicks (1996), pada proses pembuatan isolat protein

kedelai diterapkan teknologi proses penyaringan membran sehingga

komponen-komponen yang tidak dikehendaki dapat dipisahkan dengan selektif dari produk

kedelai. Menurut Seguro dan Motoki (1994) dan Nakajima et al. (1996), pada prinsipnya isolasi protein terdiri dari tahap-tahap : ekstrasi protein dari tepung

kedelai bebas lemak dan air, pemisahan serat kasar, pengendapan dengan asam,

pemisahan dari fraksi yang larut (whey), netralisasi dan pengeringan dengan spray drier. Tahap-tahap pembuatan isolat protein kedelai dapat dilihat pada Gambar 1.

Menurut Koswara (1995), isolat protein kedelai dibuat dari tepung kedelai

bebas lemak maupun biji kedelai utuh. Proses pembuatannya hampir sama, hanya

cara ekstrasi proteinnya saja yang berbeda. Jika dibuat dari tepung kedelai, maka

mula-mula tepung harus dicampur dengan air (perbandingan tepung : air = 1:8),

kemudian pH-nya ditingkatkan menjadi 8.5-8.7 dan diaduk pada suhu 50-55ºC

selama 30 menit, sehingga proteinnya terekstrak. Sedangkan ekstraksi protein dari

biji utuh dilakukan dengan perendaman 5-8 jam, diikuti pembuatan bubur kedelai

(kedelai kupas kulit dihancurkan seperti pada pembuatan susu kedelai), lalu

diencerkan hingga perbandingan kedelai kering : air = 1:8, setelah itu dilakukan

pengaturan pH hingga 8.5-8.7 dan diaduk 30 menit. Setelah proses tersebut,

dilakukan pengaturan pH untuk kedua kalinya dengan melakukan penambahan

larutan NaOH 2 N, sambil dipanaskan hingga suhu 50-55ºC untuk mengefisiensi

ekstraksi protein. Setelah protein terekstrak, maka residu non protein harus

isolat protein kedelai yang dihasilkan. Pada umumnya makin cepat sentrifugal

yang dilakukan, isolat yang dihasilkan makin murni, sehingga kandungan

proteinnya semakin tinggi begitupun dengan sifat fungsionalnya. Komposisi asam

amino isolat protein kedelai dapat dilihat pada Tabel 1.

Filtrat yang diperoleh dari tahap pemisahan, kemudian diturunkan pH nya

sampai 4.5 sehingga protein mengendap. Penurunan pH ini dapat dilakukan

dengan penambahan larutan HCL. Endapan protein yang diperoleh kemudian

dipisahkan dengan sentrifugase untuk selanjutnya dicuci dan dikeringkan dengan

pengering beku atau dapat juga endapan dibuat suspensi kental dengan air (1:2)

dan dikeringkan dengan pengering semprot.

Gambar 1. Diagram alir pembuatan isolat protein kedelai (Nakajima et al, 1996) Netralisasi dan Pengeringan

Pengendapan isoelektrik Ekstraksi dan Sentrifugasi

Whey

Ampas

Isolat protein kedelai Kedelai bebas lemak

Tabel 1.Komposisi asam amino isolat protein kedelai

Asam amino Gram AA dalam 16 gram N Asam glutamate Asam aspartat Arginin Leusin Lisin Prolin Serin Valin Phenilalanin Isoleusin Threonin Alanin Tirosin Glisin Histidin Metionin Sistein Triptofan Sistin 18.42 10.38 7.55 6.66 6.01 5.30 4.61 4.55 4.46 4.40 3.66 3.60 3.51 3.44 2.25 1.37 1.34 1.17 Sedikit

Sumber : Wolf, 1977

Menurut Kinsella (1979), kemampuan ekstraksi protein dipengaruhi oleh

beberapa faktor, antara lain ukuran partikel tepung, umur tepung, perlakuan panas

pendahuluan, rasio pelarutan, dan suhu, pH, serta kekuatan ion dari medium

pengekstrak.

Menurut Lawton dan Carter (1971), metode isolasi yang digunakan sangat

mempengaruhi sifat-sifat fungsional isolat protein yang dihasilkan. Proses isolasi

yang menggunakan panas selama pengeringan dapat mengakibatkan terjadinya

denaturasi protein yang akan mengurangi kelarutan protein (Winarno, 1995).

denaturasi yang relatif lebih kecil dibanding dengan penggunaan oven atau sinar

matahari.

B. SUSU KEDELAI BUBUK

Menurut SNI 01-3830-1995, susu kedelai adalah produk yang berasal dari

ekstrak biji kacang kedelai dengan air atau larutan tepung kedelai dalam air,

dengan atau tanpa penambahan makanan lain serta bahan tambahan makanan lain

yang diizinkan. Sedangkan susu kedelai bubuk adalah produk yang diperoleh

melalui penghilangan air dari susu kedelai cair atau pencampuran antara protein

kedelai dan minyak kedelai bubuk.

Terdapat beberapa metode dalam pembuatan susu kedelai bubuk. Menurut

Koswara (1995), bentuk susu kedelai bubuk yang umumnya dilakukan dengan

cara pengeringan semprot (spray drying). Untuk membuat susu kedelai bubuk, mula-mula kacang kedelai yang telah disortasi dan dicuci, direndam dalam larutan

NaOH 0.05% selama 8 jam dengan jumlah larutan 3 kali berat kedelai kering.

Setelah dikupas dan dicuci, kedelai direndam dalam larutan NaHCO3 0.15%

selama 30 menit pada suhu 100oC. Kemudian dilakukan penggilingan dengan air

panas, perbandingan air dan kedelai kering 8 : 1. Untuk menambah total padatan

dalam susu kedelai, pada saat penggilingan ditambahkan santan kelapa sebanyak

10 - 20%. Setelah disaring, campuran kemudian dihomogenisasi pada tekanan

3.300 psi. Kemudian dialirkan ke dalam pengering semprot yang telah diset

dengan kondisi: tekanan 4.5 – 5.0 bar, suhu udara 170 - 185oC dan suhu udara

keluar 80 - 95oC. Proses pembuatan susu kedelai dengan metode spray drying

Gambar 2. Proses pembuatan susu kedelai bubuk Melilea Susu Kedelai

Bubuk Penyaringan bubur kedelai Perendaman dan

Perebusan

Penggilingan dengan air panas

Kedelai

Penyortiran dan Pembuangan Kulit

Kedelai

Pasteurisasi

Evaporasi/Pemekatan

C. KOAGULAN TAHU

Pada proses pembuatan tahu ditambahkan koagulan yang berfungsi sebagai

penggumpal protein susu kedelai. Proses penggumpalan merupakan tahap yang

paling menentukan sifat-sifat fisik dan organoleptik dari tahu yang akan

dihasilkan (Shurtleff dan Aoyagi, 1984).

Menurut Shurtleff dan Aoyagi (1984), bahan penggumpal dapat digolongkan

kedalam beberapa golongan, yaitu golongan garam sulfat, garam klorida atau

nigari, golongan asam dan golongan lakton. Tabel 2 menunjukkan beberapa jenis

bahan penggumpal tahu yang umum digunakan.

Tabel 2. Beberapa jenis bahan penggumpal tahu yang umum digunakan. Golongan Jenis yang umum digunakan

Garam Sulfat Kalsium sulfat (CaSO4), dan

MgSO4.7H2O

Garam Khlorida “Nigari”alami, air laut, MgCl2.6H2O,

CaCl2, CaCl2.2H2O

Lakton C6H10O6 (Glukono Delta Lakton, GDL)

Asam Asam laktat, asam asetat, cuka (larutan

4% asam asetat), sari buah jeruk

Sumber : Shurtleff dan Aoyagi, 1984

Dari beberapa jenis bahan penggumpal yang telah disebutkan diatas, kalsium

sulfat dan lakton (GDL) adalah jenis bahan penggumpal yang paling banyak

digunakan. Karena menghasilkan rendemen tahu yang tinggi, tekstur tahu yang

lembut dan lunak dan mempunyai konsistensi elastis dan berair. Hal ini

dikarenakan kemampuannya dalam mengikat air dalam jumlah banyak (Shurtleff

dan Aoyagi, 1984).

Glukono Delta Lakton (GDL) adalah bahan penggumpal yang umum

digunakan untuk pembuatan tahu sutera. Pada umummnya penggunaan GDL

akan menghasilkan tahu yang mempunyai rasa lembut dengan tekstur lermbut dan

lunak yang tentunya lebih disukai konsumen. Menurut Kohyama et al. (1995), penggunaan GDL sebagai koagulan akan menurunkan pH susu kedelai dan

hidrofobik dan ketidaklarutan. Koagulan ini bila dicampur dengan susu kedelai

dan kemudian dipanaskan akan menghasilkan asam glukonat yang

menggumpalkan protein kedelai menjadi tahu.

Keistimewaan GDL dalam pembuatan tahu adalah dalam jumlah tertentu

dapat dicampurkan pada susu kedelai dingin, kemudian dimasukkan dalam wadah

dan ditutup rapat. Selanjutnya dengan dicelupkan dalam air panas (85ºC-95ºC)

selama 30-50 menit akan terbentuk tahu. Panas tersebut akan mengaktifkan lakton

yang menghasilkan tahu dalam wadah tanpa pemisahan whey dan curd dengan

pengepresan (Kohyama et al., 1995).

Penambahan koagulan pada pembuatan tahu harus sesuai, tidak boleh kurang

ataupun berlebihan. Bila penambahannya kurang akan menyebabkan kadar protein

tahu menjadi lebih rendah dikarenakan koagulasi protein yang tidak sempurna (Lu

et al., 1980). Sedangkan bila penambahannya berlebihan menyebabkan tahu akan

terasa pahit, tekstur yang keras, permukaan yang kurang halus dan berwarna

suram, serta memiliki pori-pori yang kecil (Shurtleff dan Aoyagi, 1979). Menurut

Kohyama et al. (1995), penggunaan GDL dapat mencapai 1.4% dan dibatasi oleh rasa asam yang dihasilkannya. Tiap jenis bahan penggumpal memiliki jumlah

yang harus ditambahkan dan suhu optimum penggumpalan yang berbeda-beda.

D. FOSFAT

Terdapat dua jenis fosfat yang dikenal yaitu ortho phosphate yang mengandung anion fosfat tunggal dan poly phosphate yang mengandung dua atau

lebih anion fosfat. Umumnya pemakaian fosfat banyak ditemukan pada produk

olahan daging. Penggunaan fosfat pada produk olahan daging ini terkait dengan

fungsi fosfat yang dapat mengekstrak protein dari serabut otot daging dan

memberikan efek kenyal (gel) pada produk olahannya seperti baso.

Fungsi penambahan alkali fosfat secara umum, antara lain : meningkatkan

daya ikat air, meningkatkan rendemen, meningkatkan keempukan, menstabilkan

warna dan keseragaman, serta meningkatkan tekstur. Menurut Trout dan Schmidt

(1986), efektifitas fosfat menurun secara linear dengan semakin panjangnya rantai

Diantara beberapa tipe fosfat, yang paling efektif adalah pirofosfat, kemudian

berturut-turut adalah tripolifosfat, tetrapolifosfat, heksametafosfat, dan ortofosfat.

Sodium tripolifosfat (STPP) merupakan tipe fosfat yang umum digunakan

karena cukup aktif dan harganya relatif murah (Ranken, 1976). Tripolifosfat akan

terhidrolisa terlebih dahulu di dalam produk menjadi bentuk aktifnya, yaitu

pirofosfat. Penggunaan polifosfat yang berlebihan akan menyebabkan rasa yang

pahit sehingga pada penggunaannya memiliki self limiting (pembatas). Penngunaan polifosfat pada umumnya berkisar sekitar 0.3% dan tidak melebihi

0.5% (Ranken, 1976).

E. TAHU

Menurut SNI 01-31421998, tahu adalah suatu jenis makanan padat yang

terbuat dari sari kedelai yang dicetak dengan menggunakan proses pengendapan

protein pada titik isoelektriknya, dengan atau penambahan bahan tambahan

pangan lainnya. Tahu adalah gel protein kedelai yang dibuat dengan

pengekstrakan oleh air dan penggumpalan oleh garam atau asam, dengan air,

lemak, kedelai, dan bahan lainnya yang terperangkap dalam jaringan tersebut

(Liu, 1997).

Tekstur tahu dibentuk oleh jaringan tiga dimensi partikel-partikel yang

mengurung sejumlah besar air dan didalamnya terdapat tetes-tetes minyak.

Minyak di dalam tahu diduga ikut pula membentuk kerangka tiga dimensi, karena

lipida polar dapat mengadakan interaksi dengan protein dan membentuk

lipoprotein (Schrode dan Jackson, 1972).

Berdasarkan kadar air dan teksturnya, tahu diklasifikasikan menjadi dua

yaitu tahu sutera dan tahu biasa. Tahu sutera adalah tahu yang dibuat dengan tidak

menghilangkan whey tahu pada proses pencetakan sehingga teksturnya halus dan lembut sedangkan tahu biasa dibuat dengan menghilangkan sebagian besar whey

pada saat pencetakan sehingga teksturnya lebih kuat dan keras. Kedua tahu ini

dibuat dengan proses yang sama, kecuali variasi perbandingan air dan kedelai,

jenis dan konsentrasi koagulan, dan jumlah whey yang terbuang ketika proses

pencetakan (Liu, 1997).

Proses pembuatan tahu secara umum dapat dibagi menjadi dua tahap yaitu

peggumpal sehingga dihasilkan curd yang akan dicetak menjadi tahu (Shurtleff

dan Aoyagi, 1984). Kelemahan proses pembuatan tahu seperti diatas adalah

dihasilkannya banyak limbah (whey dan ampas tahu) dan menghilangkan

komponen gizi. Proses pembuatan tahu dapat dilihat pada Gambar 3.

Kerusakan tahu yang cepat dapat diminimalisir dengan cara melakukan

pengolahan dengan baik sehingga menghasilkan mutu tahu yang baik. Menurut

Lu et al. (1980), mutu tahu yang dihasilkan dipengaruhi oleh berbagai faktor, yaitu waktu dan suhu perendaman, suhu grinding, laju pemanasan susu kedelai,

kecepatan pengadukan, jenis dan konsentrasi koagulan, metode penambahan

koagulan dan berat serta waktu pengepresan.

Ditinjau dari nilai gizinya, jelas tahu merupakan produk kaya protein karena

merupakan hasil dari penggumpalan protein. Mutu protein tahu lebih tinggi dari

mutu protein kacang kedelai bila ditinjau dari nilai gizinya (Murdiyati, 1985). Hal

ini disebabkan pada tahu, enzim inhibitor tripsin telah diinaktivasi, protein

terrdenaturasi, rasa dan flavor juga sudah diperbaiki. Menurut Shurttleff dan

Aoyagi (1984), lemak pada tahu mengandung asam lemak jenuh yang rendah

yaitu sekitar 15% dan tidak mengandung kolestrol. Selain itu, daya cerna tahu

sangat tinggi yaitu 85-95%. Hal ini dikarenakan dengan diubahnya kacang kedelai

menjadi tahu, maka enzim pencernaan tidak bekerja berat untuk memecah tahu

menjadi komponen yang dapat diserap. Kondisi ini disebabkan oleh serat kasar

dan karbohidrat yang bersifat tidak larut dalam air sebagian besar telah terbuang

Gambar 3. Proses pembuatan tahu (Shurtleff dan Aoyagi, 1984) Penggumpalan pada 70-85oC

Penyaringan

Curds

Pengepresan, 0.05-0.2 psi

Pencetakan dan pendinginan dengan air dingin 5oC

Tahu

Whey tahu

Whey tahu

Koagulan, 2-3% Pemanasan 100-110oC, selama 10 menit

Penyaringan

Susu Ampas tahu

Kedelai bersih

Perendaman selama 8-12 jam

Penirisan dan pengupasan

Penggilingan

F. PANGAN INSTAN

Instanisasi pangan bertujuan untuk menghasilkan produk pangan yang mudah

dalam penyimpanan, mudah dalam penyajian dan memiliki umur simpan yang

lama. Produk pangan instan semakin berkembang mengikuti perkembangan

zaman dimana konsumen menuntut tersedianya produk pangan yang mudah

dikonsumsi, bergizi, dan mudah dalam penyajian. Johnson dan Peterson (1971)

menyebutkan bahwa, istilah instanisasi telah mencakup berbagai perlakuan, baik

kimia maupun fisik yang akan memperbaiki karakteristik hidrasi dari suatu

produk pangan dalam bentuk bubuk.

Menurut Hartomo dan Widiatmoko (1993), pangan instan adalah pangan

yang memudahkan dalam masalah penyimpanan serta efisien dalam hal

transportasi. Pangan instan didefinisikan sebagai pangan yang kadar airnya

dihilangkan, terjaga mutunya, tidak mudah terkontaminasi sumber-sumber

penyakit, dan mudah ditangani sehingga praktis dalam penyajian. Salah satu cara

penginstanan pangan yang umum dilakukan adalah dengan menghilangkan kadar

airnya melalui proses pengeringan.

Pangan instan adalah produk pangan yang dalam penyajiannya melibatkan

pencampuran air atau susu dan dilanjutkan dengan berbagai proses pemasakan.

Pangan instan dapat berwujud kering atau konsentrat namun harus bersifat larut

air sehingga mudah untuk disajikan yaitu hanya dengan menambahkan air panas

atau air dingin. Pada instanisasi, luas permukaan total tampak berkurang tetapi

permukaan yang dapat digapai berlipat. Untuk memperbesar permukaan yang

tercapai maka dapat dilakukan aglomerasi. Tahapannya adalah pemampatan,

pembasahan, dan pengeringan (Hartomo dan Widiatmoko, 1993).

Terdapat beberapa kriteria yang harus dimiliki bahan makanan agar dapat

dibentuk menjadi produk pangan instan antara lain :

a. Memiliki sifat hidrofilik

b. Tidak memiliki lapisan gel yang non permeable sebelum digunakan yang

dapat menghambat laju pembasahan

c. Rehidrasi produk akhir tidak menghasilkan produk yang menggumpal dan

mengendap

Instanisasi produk pangan dengan pengeringan dapat mengakibatkan

perubahan tekstur sehingga dapat merusak mutu produk. Proses instanisasi

dikatakan sempurna jika tampak terjadi kejadian berikut antara lain : bubuk yang

terkena media basah akan menjadi basah dan kemudian tenggelam, lalu bubuk

akan segera larut atau terdispersi merata dalam mediumnya. Agar bubuk dapat

terdispersi merata, umumnya dibantu dengan pengadukan (Hartomo dan

Widiatmoko, 1993).

G. METODE RESPON PERMUKAAN (RESPONSE SURFACE

METHODOLOGY)

Metode respon permukaan (response surface methodology (RSM)) adalah

suatu kumpulan teknik matematika dan statistik untuk mengembangkan,

meningkatkan, dan mengoptimasi proses (Montgomery, 1991). Keuntungan utama

metode RSM adalah mengurangi jumlah percobaan yang harus dilakukan untuk

mengevaluasi kondisi terbaik (Myers dan Montgomery, 2002). Penggunaan RSM

untuk optimasi produk dan pengembangan pengolahan pangan telah banyak

dilaporkan (Lee et al., 2000; Yusof dan Ahmad, 1996).

Metodologi respon permukaan adalah suatu kumpulan dari teknik-teknik

statistika dan matematika yang berguna untuk menganalisis permasalahan tentang

beberapa variabel bebas yang mempengaruhi variabel tak bebas atau respons,

serta bertujuan mengoptimumkan respons itu. Dengan demikian, metodologi

permukaan respon dapat dipergunakan oleh peneliti untuk : (1) mencari suatu

fungsi pendekatan yang cocok untuk meramalkan respons yang akan datang, serta

(2) menentukan nilai-nilai dari variabel bebas yang mengoptimumkan respons

yang dipelajari. Dalam membahas tentang metodologi respon permukaan, kita

akan mendefinisikan variabel-variabel bebas sebagai X1, X2,….Xk, dimana

variabel-variabel bebas itu diasumsikan merupakan variabel kontinu dan dapat

dikendalikan oleh peneliti tanpa kesalahan, sedangkan respons yang didefinisikan

sebagai variabel tak bebas Y diasumsikan merupakan variabel acak (random

variable).

Menurut Montgomery (2005), pada dasarnya analisis respon permukaan

adalah serupa dengan analisis regresi yaitu menggunakan prosedur pendugaan

analisis permukaan respons diperluas dengan menerapkan teknik-teknik

matematika untuk menentukan titik-titik optimum agar dapat ditemukan respons

yang optimum (maksimum atau minimum).

Penerapan metode respon permukaan banyak dilakukan di industri,

khususnya yang berkaitan dengan biologi dan ilmu klinik, ilmu sosial, ilmu

III. METODOLOGI PENELITIAN

A.BAHAN DAN ALAT

Bahan utama yang digunakan dalam penelitian ini adalah bubuk susu kedelai

bubuk komersial, isolat protein kedelai, glucono delta lactone (GDL), sodium trpolifosfat (STPP), Na2HPO4 & NaH2PO4dan aquades. Sedangkan bahan kimia yang digunakan adalah bahan-bahan untuk analisa proksimat.

Alat-alat yang digunakan antara lain adalah perangkat lunak Modde ver 5.1

dari laboratorium komputer ITP, waterbath, hot plate, neraca analitik, peralatan gelas, wadah plastik ,cawan, porselen, oven vakum, desikator, tanur, texture analyzer, vacuum pump dan lain-lain.

B. METODE PENELITIAN

Penelitian ini dilaksanakan dalam 2 tahap yaitu tahap I dan tahap II. Diagram

alir metode penelitian ini dapat dilihat pada Gambar 4.

1. Tahap I

Penelitian tahap I ini bertujuan untuk menentukan bahan baku utama, rentang

konsentrasi GDL, STPP, Na2HPO4 dan NaH2PO4 , rentang interval waktu dan

suhu koagulasi serta perbandingan air dengan serbuk tahu sutera. Pengambilan

keputusan pada penelitian tahap I, kecuali penentuan rentang interval waktu dan

suhu koagulasi, didasarkan pada pengamatan yang dilakukan oleh panelis terbatas

(5 orang). Panelis terbatas yang digunakan tidak memiliki kriteria khusus karena

pengamatan yang dilakukan adalah pengamatan sederhana.

1.1. Penentuan bahan baku serbuk tahu sutera

Pada tahap ini akan ditentukan bahan baku utama yang terbaik untuk

pembuatan serbuk tahu sutera, yaitu antara isolat protein kedelai atau susu kedelai

bubuk komersial. Bahan baku terpilih ditentukan berdasarkan kemudahannya larut

dalam air dan uji coba koagulasi dengan penggumpal tahu. Bahan baku yang

penggumpal tahu adalah bahan baku terpilih. Pada uji kemudahan kelarutan

dengan air, penambahan air terus di lakukan hingga bahan baku dapat terlarut

seutuhnya.

1.2. Penentuan rentang konsentrasi GDL

Pada tahap ini akan ditentukan rentang konsentrasi GDL yang akan

ditambahkan mulai dari konsentrasi terkecil yang dapat membentuk gel tahu

hingga konsentrasi tertinggi dimana tekstur tahu telah mulai keras dan rasa asam

mulai terasa.

1.3. Penentuan perbandingan air dengan serbuk tahu sutera

Pada tahap ini akan ditentukan perbandingan air dengan serbuk tahu sutera

yang sesuai (v/b). Air merupakan media pelarut yang digunakan dalam pembuatan

tahu secara kering. Perbandingan air dengan dengan serbuk tahu sutera instan

yang terbaik perlu diketahui karena akan berpengaruh terhadap tekstur tahu yag

dihasilkan. Jika air yang ditambahkan kurang maka serbuk tahu sutera tidak dapat

larut sempurna atau tahu yang terbentuk keras dan mudah pecah. Jika air yang

ditambahkan berlebih maka larutan akan terlalu encer sehingga tahu yang

dihasilkan lembek dan berair.

1.4. Penentuan rentang konsentrasi STPP, Na2HPO4 dan NaH2PO4

Pada tahap ini akan ditentukan rentang konsentrasi penambahan bahan

tambahan pangan yang akan berpengaruh terhadap produk yang dihasilkan. Bahan

tambahan pangan yang akan ditambahkan adalah STPP, Na2HPO4 dan NaH2PO4 .

Penambahan STPP, Na2HPO4 dan NaH2PO4 akan berpengaruh terhadap tekstur

tahu yang dihasilkan. Parameter yang diamati adalah perubahan tekstur yaitu,

tingkat keseragaman dan kekenyalan tahu yang dihasilkan yang. Perubahan ini

diamati setiap penambahan konsentrasi STPP, Na2HPO4 dan NaH2PO4. Rentang

konsentrasi yang terpilih adalah rentang terminimum yang telah dapat

1.5. Penentuan rentang interval waktu dan suhu koagulasi

Pada tahap ini akan ditentukan interval suhu dan waktu koagulasi yang akan

berpengaruh terhadap produk yang dihasilkan. Rentang suhu dan waktu terpilih

akan diperoleh melalui kajian literatur yang telah ada. Hal ini dikarenakan telah

cukup banyak penelitian yang mengkaji mengenai sifat kimia dari penggumpal

GDL termasuk suhu dan waktu koagulasinya. Akan tetapi, beberapa penelitian

yang ditemukan masih mengemukakan angka yang berbeda-beda. Rentang

interval terpilih diperoleh dengan mengelompokkan angka-angka yang diperoleh

kemudian dibuat rentang nilai dari nilai terendah hingga nilai tertinggi yang

ditemukan pada literatur yang dikaji.

2. Tahap II

Penelitian tahap II ini bertujuan menentukan formula terpilih untuk serbuk

tahu sutera instan, waktu dan suhu koagulasi, dan analisa proksimat untuk profil

produk. Formulasi serbuk tahu sutera instan dilakukan untuk memperoleh formula

terbaik yang dapat menghasilkan tahu sutera dengan karakteristik tekstur yang

paling baik. Selain dilakukan pada formula, penentuan kombinasi terbaik juga

dilakukan pada waktu dan suhu koagulasi karena kedua parameter tersebut juga

berpengaruh terhadap tekstur tahu sutera yang dihasilkan.

2.1. Penentuan formula terbaik

Pada tahap ini akan ditentukan formula terbaik dari serbuk tahu sutera instan

dengan menggunakan metode respon permukaan atau response surface method

(RSM). Pada tahap ini rentang konsentrasi bahan tambahan pangan akan

dipetakan ke dalam program kemudian program akan merancang desain formula

yang akan diujicobakan. Respon yang akan diukur adalah tekstur tahu sutera, data

tekstur yang diperoleh melalui pengukuran akan dipetakan kembali ke dalam

program untuk kemudian diperoleh formula terpilih yang sesuai.

Tekstur tahu diukur dengan menggunakan Texture Analyzer TA-XT2i dengan parameter yang diamati adalah kekerasan gel tahu. Alat ini terdiri dari sebuah

komputer, monitor video, dan keyboard kontrol. Sistem pengukur tekstur ini diprogram melalui sebuah perangkat lunak (software) Windows, yaitu Texture Expert. Pengukuran kondisi yang akan digunakan dalam pengukuran dilakukan

melalui komputer secara langsung. Tingkat kekerasan digambarkan sebagai

puncak tertinggi pada grafik Texture Analyzer. Nilai kekerasan adalah besarnya gaya tekan untuk memecah produk padat. Gaya tekan akan memecah produk

padat dan pecahnya langsung dari bentuk aslinya tanpa mengalami deformasi

bentuk (Soekarto, 1990). Semakin besar gaya yang digunakan untuk memecah

produk, maka semakin besar nilai kekerasan produk tersebut. Pengaturan kondisi

yang dipakai dalam pengukuran dilakukan melalui computer dan secara langsung.

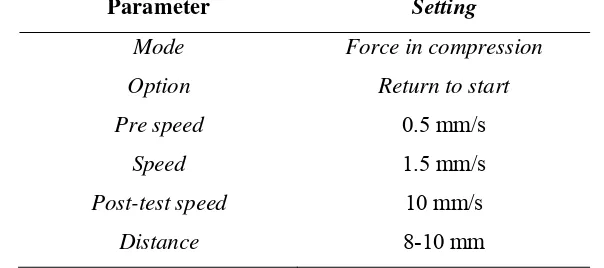

[image:35.612.167.469.350.484.2]Parameter yang diukur adalah kekerasan tahu. Setting Texture Analyzer yang dipakai untuk pengukuran kekerasan tahu dapat dilihat pada Tabel 3.

Tabel 3. Setting Texture Analyzer yang dipakai dalam pengukuran kekerasan tahu

Parameter Setting

Mode Force in compression

Option Return to start

Pre speed 0.5 mm/s

Speed 1.5 mm/s

Post-test speed 10 mm/s

Distance 8-10 mm

Sampel tahu diletakkan pada tempat sampel (sample platform). Pembawa

probe dapat diatur jaraknya. Jenis probe yang sesuai untuk tahu adalah probe

silinder dengan berat 6.20 gr, diameter 1.20 cm dan tinggi 3.50 cm. Alat ini

bekerja dengan memberikan gaya untuk menekan sampel. Besarnya gaya yang

dikeluarkan terukur dengan satuan gram force (gf). Keluaran dari pengukuran

kekerasan tahu berupa grafik yang menghubungkan antara waktu (detik) dan

kekerasan tahu (gf). Kekerasan didefinisikan sebagai gaya yang diperlukan untuk

2.2. Penentuan waktu dan suhu koagulasi

Pada tahap ini akan ditentukan waktu dan suhu koagulasi terbaik yang

menghasilkan tahu sutera dengan karakteristik tekstur paling optimum. Tahap

penentuan ini menggunakan rentang interval waktu dan suhu yang telah diperoleh

melalui penelitian tahap I. Sama halnya dengan penentuan formula, tahap ini juga

menggunakan metode respon permukaan dengan tekstur tahu sebagai respon.

Pengukuran respon tekstur juga dilakukan menggunakan Texture Analyzer

TA-XT2i dengan setting pengukuran dapat dilihat pada Table 3. Proses pembuatan tahu sutera dari serbuk tahu sutera instan dan pengukuran teksturnya dapat dilihat

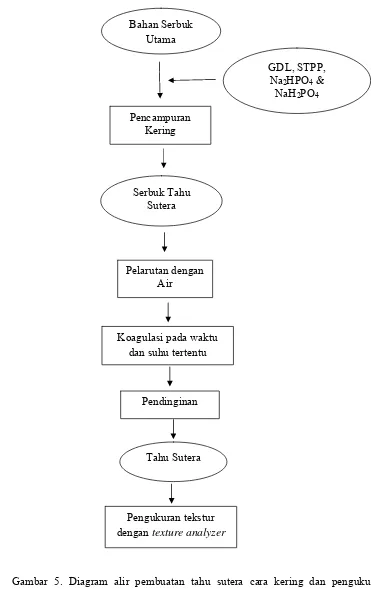

pada Gambar 5.

2.3. Analisa proksimat serbuk tahu sutera dan tahu sutera terpilih

Pada tahap ini dilakukan analisa kadar air (AOAC, 1995), kadar abu (AOAC,

1995), kadar protein (Metode Kjehldal AOAC, 1995), kadar lemak (AOAC,

1995), dan kadar karbohidrat (by difference) terhadap serbuk tahu sutera formula terpilih dan tahu sutera yang telah ditentukan waktu dan suhu koagulasi

terbaiknya.

a. Kadar air (AOAC, 1995)

Penentuan kadar air dilakukan dengan metode oven. Cawan aluminium

dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator

selama 10 menit, kemudian ditimbang. Sebanyak 4-5 gram contoh

dimasukkan ke dalam cawan dan dikeringkan dalam oven bsersuhu 105°C

selama 6 jam atau hingga mencapai berat konstan. Cawan dikeluarkan dan

didinginkan dalam desikator selama 15 menit dan ditimbang. Cawan

dimasukkan kembali dalam oven sampai diperoleh berat konstan. Perhitungan

kadar air dapat dilihat pada persamaan (1)

Keterangan : % bb = kadar air per bahan basah (%)

W = bobot bahan awal sebelum dikeringkan (g)

W1 = bobot contoh + cawan kosong kering (g)

W2 = bobot cawan kosong (g)

b. Kadar Abu (Metode AOAC, 1995)

Penentuan kadar abu dilakukan dengan metode tanur. Cawan porselen

dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator 10

menit, kemudian timbang 3-5 gram contoh dimasukkan dalam cawan lalu

dibakar sampai tidak berasap lagi dan diabukan dalam tanur suhu 600ºC

sampai berwarna putih (semua contoh menjadi abu) dan berat konstan.

Setelah itu didinginkan dalam desikator dan ditimbang. Perhitungan kadar

abu dapat dilihat pada persamaan (2)

Keterangan : % bb = kadar abu per bahan basah (%)

W = bobot bahan awal sebelum diabukan (g)

W1 = bobot contoh+cawan kosong setelah diabukan (g)

W2 = bobot cawan kosong (g)

c.

Analisis Kadar Protein , Metode Kjehldal (Metode AOAC, 1995) Sebanyak 1-2 gram contoh ditimbang kemudian dimasukan ke dalam labukjeldahl, lalu ditambahkan 1.9 + 0.1 gram K2SO4, 40 + 10 ml H2O, dan 2.0 +

0.1 ml H2SO4. kemudian contoh didihkan sampai cairan jernih. Larutan jernih

ini kemudian dipindahkan ke dalam alat destilasi. Labu Kjehldahl dicuci

dengan air kemudian air cuciannnya dimasukan kedalam alat destilasi. Dan

ditambahkan 8-10 ml larutan NaOH – Na2S2O3. Di bawah kondensor

diletakan Erlenmeyer yang berisi 5 ml larutan H3BO3 dan 2-4 tetes indikator

(campuran 2 bagian metil merah 0.2% dalam alkohol). Ujung tabung

kondensor harus terendam dalam larutan H3BO3 kemudian isi erlemeyer

perubahan warna menjadi abu-abu. Dilakukan pula terhadap blanko.

Perhitungan kadar protein dapat dilihat pada persamaan (3) dan (4)

Kadar protein (%bb) = %N x faktor konversi (4)

Keterangan : % bb = kadar protein per bahan basah (%)

%N = kandungan nitrogen pada contoh (%)

d. Kadar lemak (AOAC, 1995)

Metode yang digunakan dalam penentuan kadar lemak adalah metoe

ekstraksi sokhlet. Labu lemak dikeringkan dalam oven dan didinginkan dalam desikator lalu ditimbang. Dua sampai tiga gram sampel yang telah

dihancurkan dimasukkan dalam kertas saring yang sesuai ukurannya,

kemudian ditutup dengan kapas wool yang bebas lemak. Kertas saring yang

berisi larutan sampel tersebut dimasukkan dalam alat ekstraksi sokhlet,

dipasang kondensor diatasnya dan labu lemak dibawahnya. Kemudian heksan

dituangkan dalam labu lemak secukupnya, sesuai ukuran sokhlet, lalu

direfluks selama 5 jam sampai pelarut yang turun kembali ke labu lemak

berwarna jernih. Labu lemak yang berisi lemak hasil ekstraksi dipanaskan

dalam oven pada suhu 105ºC. Setelah dikeringkan sampai beratnya konstan

didinginkan dalam desikator, kemudian labu dengan lemaknya ditimbang.

Perhitungan kadar lemak dapat dilihat pada persamaan (5)

Keterangan : % bb = kadar lemak per bahan basah (%)

W = bobot contoh (g)

W1 = bobot labu lemak + lemak hasil ekstraksi (g)

W2 = bobot labu lemak kosong (g)

(3)

e. Kadar karbohidrat

Pengukuran kadar karbohidrat dilakukan dengan cara by difference yang dapat dilihat pada persamaan (6)

Kadar karbohidrat (% bb) = 100% - (P + A+ KA + L)

Keterangan : % bb = kadar karbohidrat per bahan basah (%)

P = kadar protein (%)

A = kadar abu (%)

KA = kadar air (%)

L = kadar lemak (%)

Gambar 4. Diagram alir metode penelitian

Tahap II Penentuan bahan baku utama Penentuan rentang interval GDL Penentuan perbandingan air dengan serbuk tahu sutera Penentuan rentang interval

STPP, Na2HPO4

& NaH2PO4

Penentuan rentang interval waktu dan suhu

koagulasi

Metode Respon Permukaan (RSM) penentuan formula terbaik

Metode Respon Permukaan (RSM) (optimasi suhu dan waktu koagulasi)

Gambar 5. Diagram alir pembuatan tahu sutera cara kering dan pengukuran tekstur

Tahu Sutera

Pengukuran tekstur dengan texture analyzer

Pendinginan Pelarutan dengan

Air

Koagulasi pada waktu dan suhu tertentu

Serbuk Tahu Sutera

GDL, STPP, Na2HPO4 &

NaH2PO4 Bahan Serbuk

Utama

IV. HASIL DAN PEMBAHASAN

A.TAHAP I

1. Penentuan bahan baku serbuk tahu sutera

Bahan baku yang tersedia adalah isolat protein kedelai dan susu bubuk kedelai

komersial. Isolat protein kedelai yang digunakan memiliki kandungan protein

sebesar 90.45% dan susu kedelai komersial yang digunakan memiliki kandungan

protein sebesar 23%. Untuk mengetahui bahan baku yang terpilih, isolat dan susu

bubuk kedelai dilihat kelarutannya dalam air dan uji coba koagulasi dengan

penggumpal tahu. Menurut Granizo et al. (2005), bahan baku berbentuk bubuk merupakan bahan baku yang umum ditemukan dalam formula produk sehingga

kelarutan dari bubuk tersebut menjadi hal yang sangat penting untuk dapat

menghasilkan produk yang seragam.

Berdasarkan tingkat kelarutan yang teramati secara deskriptif oleh panelis

terbatas (5 orang) diketahui bahwa susu kedelai bubuk memiliki kelarutan dalam

air yang lebih baik dibandingkan dengan isolat protein kedelai. Kemudahan

kelarutan ini diukur berdasarkan banyaknya air yang diperlukan untuk melarutkan

susu kedelai bubuk dan isolat protein kedelai. Susu kedelai bubuk membutuhkan

perbandingan air 1 : 2 untuk dapat larut dengan sempurna sedangkan isolat protein

kedelai membutuhkan perbandingan air sebesar 1 : 10. Selain itu, teramati bahwa

isolat protein kedelai tidak terlarut dengan sempurna karena akan timbul endapan

setelah didiamkan beberapa saat setelah pelarutan dengan air dan larutan yang

terbentuk bersifat kental. Seperti yang telah diketahui, isolat protein kedelai

hampir bebas dari karbohidrat dan komponen lainnya sedangkan susu kedelai

bubuk masih memiliki karbohidrat dan komponen lain tersebut dalam jumlah

yang cukup banyak. Karbohidrat diduga memegang peranan penting dalam

perbedaan kelarutan antara susu kedelai bubuk dan isolat protein kedelai. Gugus

OH pada karbohidrat akan berikatan hidrogen dengan air sehingga membantu

Parameter lain yang diamati secara deskriptif oleh panelis terbatas adalah uji

coba koagulasi dengan penggumpal tahu terhadap susu kedelai bubuk dan isolat

protein kedelai. Penentuan keputusan bahan baku terpilih didasarkan pada bahan

baku yang dapat tergumpalkan oleh penggumpal tahu. Pengamatan dilakukan

dengan cara melarutkan bahan baku dengan air kemudian dilakukan pengadukan

lalu penambahan penggumpal tahu dengan jumlah yang sama untuk kedua bahan

baku dan dipanaskan pada suhu 70oC selama 30 menit. Hasil pengamatan

menunjukkan bahwa isolat protein kedelai tidak terkoagulasi dan membentuk

banyak buih sementara susu kedelai bubuk dapat terkoagulasikan walaupun tidak

sempurna. Menurut Damodaran dan Kinsella (1982), kemampuan membentuk

buih dipengaruhi oleh konsentrasi protein dimana kemampuan pembuihan akan

meningkat seiring dengan meningkatnya konsentrasi protein. Seperti yang telah

diketahui bahwa kandungan protein pada isolat protein kedelai (90.45%) lebih

tinggi dibandingkan dengan susu kedelai bubuk (23%) sehingga kemampuan

pembuihan isolat protein kedelai lebih baik. Kehadiran lemak pada susu kedelai

bubuk menyebabkan buih yang dihasilkan oleh susu kedelai bubuk lebih sedikit.

Lemak bersifat sebagai foam inhibitor bagikestabilan buih protein kedelai karena lemak melemahkan interaksi protein-protein dengan mengganggu permukaan

hidrofobik (Zayas, 1997).

Berdasarkan hasil pengamatan secara deskriptif terhadap kemudahan kelarutan

dalam air dan uji coba koagulasi dengan penggumpal tahu diputuskan bahwa

bahan baku yang dipilih sebagai bahan baku utama serbuk tahu sutera instan

adalah susu kedelai bubuk.

2. Penentuan rentang konsentrasi GDL

GDL adalah koagulan yang umum digunakan karena menghasilkan rendemen

tahu yang tinggi, tekstur tahu yang lembut dan lunak dan mempunyai konsistensi

elastis dan berair. Hal ini disebabkan oleh kemampuannya dalam mengikat air

dalam jumlah air yang banyak (Shurtleff dan Aoyagi, 1984).

Mekanisme pembentukan gel pada tahu sutera dengan GDL terjadi melalui

beberapa tahap. Tahap pertama adalah terdenaturasinya protein kedelai karena

adalah tahap koagulasi yang dipromotori oleh proton (ion H+) yang berasal dari

GDL. Pelepasan proton oleh GDL baru terjadi ketika dilakukan perendaman

larutan dalam air panas, karena dalam kondisi tersebut GDL akan berubah

menjadi asam glukonat (Kohyama et al., 1995).

GDL adalah bahan penggumpal tahu yang akan berpengaruh terhadap tekstur

tahu yang dihasilkan. Penambahannya harus sesuai, tidak boleh kurang ataupun

berlebihan. Oleh karena itu pada penentuan rentang ini akan dipilih batas

minimum dimana gel tahu telah mulai terbentuk hingga batas maksimum dimana

rasa asam sudah mulai terasa. Tabel 4 menunjukkan hasil pengamatan deskriptif

oleh panelis terbatas (5 orang) terhadap penggunaan GDL dalam berbagai

konsentrasi.

Tabel 4. Hasil pengamatan deskriptif terhadap GDL

Konsentrasi Pengamatan deskriptif

0,5% Belum terbentuk gel tahu, rasa tidak asam

1% Gel tahu terbentuk baik, rasa tidak asam

1.5% Gel tahu terbentuk baik, rasa sedikit asam

2% Gel tahu keras, rasa sangat asam

Berdasarkan pengamatan deskriptif yang dilakukan pada konsentrasi 0.5% ;

1% ; 1.5% dan 2%, terlihat bahwa gel tahu terbentuk baik pada konsentrasi 1 -

1.5%. Penggunaan konsentrasi GDL dibawah rentang tersebut belum dapat

membentuk gel tahu dikarenakan konsentrai GDL yang masih kurang untuk dapat

membentuk gel tahu dan penggunaan konsentrasi diatas rentang tersebut

memberikan tekstur yang keras dan rasa asam pada produk yang merupakan

indikasi bahwa konsentrasi GDL yang digunakan terlalu banyak. Menurut

Kohyama et al. (1995), penggunaan GDL dibatasi pada rasa asam yang dihasilkannya. Oleh karena itu, maka dipilih rentang konsentrasi 1-1.5%. Pada

konsentrasi GDL 1%, dipilih sebagai batas minimum dimana gel tahu telah dapat

terbentuk dan pada konsentrasi GDL 1.5% dipilih sebagai batas maksimum

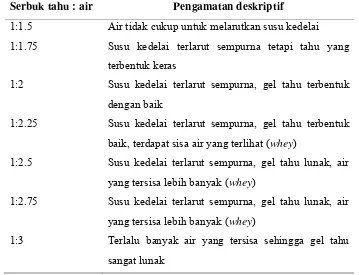

3. Penentuan perbandingan air dengan serbuk tahu sutera

Penentuan perbandingan air dengan serbuk tahu sutera dilakukan dengan

mengamati gel tahu yang terbentuk secara deskriptif pada 7 titik perbandingan air

dengan serbuk tahu sutera. Tabel 5 menunjukkan hasil pengamatan deskriptif oleh

[image:45.612.140.499.210.485.2]panelis terbatas (5 orang) terhadap perbandingan serbuk tahu sutera dengan air.

Tabel 5. Hasil pengamatan deskriptif perbandingan serbuk tahu sutera dengan air.

Serbuk tahu : air Pengamatan deskriptif

1:1.5 Air tidak cukup untuk melarutkan susu kedelai

1:1.75 Susu kedelai terlarut sempurna tetapi tahu yang

terbentuk keras

1:2 Susu kedelai terlarut sempurna, gel tahu terbentuk

dengan baik

1:2.25 Susu kedelai terlarut sempurna, gel tahu terbentuk

baik, terdapat sisa air yang terlihat (whey)

1:2.5 Susu kedelai terlarut sempurna, gel tahu lunak, air

yang tersisa lebih banyak (whey)

1:2.75 Susu kedelai terlarut sempurna, gel tahu lunak, air

yang tersisa lebih banyak (whey)

1:3 Terlalu banyak air yang tersisa sehingga gel tahu

sangat lunak

Berdasarkan hasil pengamatan deskriptif diatas diketahui bahwa perbandingan

serbuk tahu sutera dengan air yang terbaik adalah 1 : 2, yaitu air ditambahkan

dengan jumlah 2 kali lebih banyak dari jumlah serbuk tahu sutera yang digunakan.

Apabila jumlah air yang ditambahkan lebih kecil dari 1 : 2, air tidak cukup untuk

melarutkan serbuk tahu sutera (1 : 1.5) dan tahu yang terbentuk keras (1 : 1.75).

Sedangkan untuk perbandingan yang lebih besar, tahu sutera yang dihasilkan

4. Penentuan rentang konsentrasi STPP, Na2HPO4 dan NaH2PO4

Bahan tambahan pangan lain yang akan ditambahkan untuk memperbaiki

karakteristik produk yang dihasilkan adalah STPP, Na2HPO4 dan NaH2PO4.

Ketiga bahan tambahan pangan tersebut adalah tergolong jenis fosfat. Menurut

Ranken (2000), penggunaan fosfat berkisar sekitar 0.3%. Berdasarkan hal

tersebut, maka dilakukan tahap pengujian awal dengan titik uji yang digunakan

adalah konsentrasi fosfat 0% ; 0.1% ; 0.2 % dan 0.3%. Tabel 6 dan 7

menunjukkan hasil pengamatan deskriptif oleh panelis terbatas (5 orang) untuk

penggunaan STPP, Na2HPO4 dan NaH2PO4.

Tabel 6. Hasil pengamatan deskriptif terhadap penggunaan STPP

Konsentrasi Pengamatan deskriptif

0% Tekstur tahu tidak seragam (ada bagian yang pecah) dan

berpori-pori

0.1% Tekstur cukup seragam, pori-pori halus, kenyal

0.2% Tekstur tahu seragam, pori-pori halus, kenyal

0.3% Tekstur tahu seragam, pori-pori halus, kenyal

Tabel 7. Hasil Pengamatan deskriptif terhadap penggunaan Na2HPO4 dan NaH2PO4

Konsentrasi Pengamatan deskriptif

0% Tekstur tahu seragam, pori-pori halus, kenyal

0.1% Tekstur tahu seragam, pori-pori halus, kenyal

0.2% Tekstur tahu lebih kompak, pori-pori tak terlihat, lebih kenyal

0.3% Tekstur tahu lebih kompak, pori-pori tak terlihat, lebih kenyal

Berdasarkan hasil dari pengamatan deskriptif, untuk STPP terlihat bahwa

perbaikan karakteristik produk terjadi antara konsentrasi 0 - 0.1% dan juga pada

konsentrasi 0.1-0.2% sedangkan pada konsentrasi di atas 0.2% tidak lagi terjadi

perbaikan karakteristik. Telah kita ketahui bahwa jumlah bahan tambahan pangan

yang ditambahkan adalah jumlah minimum yang dapat memberikan hasil yang

diinginkan. Sehingga rentang yang dipilih untuk STPP adalah 0,05 - 0,15%. Nilai

nilai tengah dari konsentrasi 0.1-0.2% sebagai batas atas. Pada Na2HPO4 dan

NaH2PO4 terlihat bahwa perbaikan karakteristik tekstur terjadi antara konsentrasi

0.1 - 0.2% dan pada konsentrasi diatas 0.2% tidak lagi terjadi perbaikan

karakteristik. Sehingga rentang yang dipilih untuk Na2HPO4 dan NaH2PO4 adalah

0.125 - 0.175%. Penggunaan Na2HPO4 dan NaH2PO4 harus dilakukan secara

bersama-sama dengan jumlah yang sama karena peran keduanya adalah sebagai

buffer untuk mempertahankan kondisi pH optimum penggumpalan tahu.

5. Penentuan rentang interval waktu dan suhu koagulasi

Seperti yang telah dijelaskan sebelumnya, penentuan rentang interval suhu dan

waktu koagulasi adonan tahu sutera ditentukan melalui kajian literatur yang telah

ada. Hal ini dikarenakan telah banyak peneliti yang melakukan penelitian terhadap

sifat fisik dan kimia penggumpal GDL.

Suhu dan lamanya waktu koagulasi sangat berpengaruh terhadap tekstur tahu

sutera yang dihasilkan (Chang, Y.H et al., 2009). Sehingga perlu diketahui suhu dan lamanya waktu yang dibutuhkan untuk koagulasi sehingga akan

menghasilkan tahu sutera bertekstur baik. Menurut Shih dan Shiau (2003), suhu

optimum untuk koagulasi tahu sutera dengan GDL adalah 71oC. Sedangkan

menurut Beddows dan Wang (1987), koagulasi optimum pada tahu sutera terjadi

pada suhu 75-80oC dan menurut Kohyama et al. (1995), laju gelasi protein dengan adanya GDL akan meningkat dengan meningkatnya suhu hingga 90oC.

Berdasarkan hal tersebut diatas maka ditentukan rentang suhu koagulasi adalah

70-90oC. Waktu yang dibutuhkan untuk koagulasi pada pembuatan tahu sutera

adalah lebih dari 30 menit (Pszczola, 2000). Menurut Kohyama et al. (1995), susu kedelai yang telah diberi GDL dan dicelupkan dalam air panas selama 30-50

menit akan terbentuk tahu. Berdasarkan hal tersebut, maka ditentukan rentang

waktu koagulasi adalah 30-50 menit.

Penelitian tahap I telah berhasil menentukan rentang interval setiap parameter

yang dibutuhkan untuk melakukan optimasi dengan menggunakan metode respon

permukaan. Hasil untuk penelitian tahap I disajikan dalam bentuk diagram alir

Gambar 6. Hasil penelitian tahap I GDL : 1-1.5% STPP : 0.05-0.15% Na2HPO4 & NaH2PO4 :

0.125-0.175%

Pelarutan dengan Air (1:2)

Tahu Sutera Pendinginan Koagulasi pada suhu 70-90ºC & waktu 30-50 menit

Serbuk Tahu Sutera Susu kedelai

Bubuk

B. TAHAP II

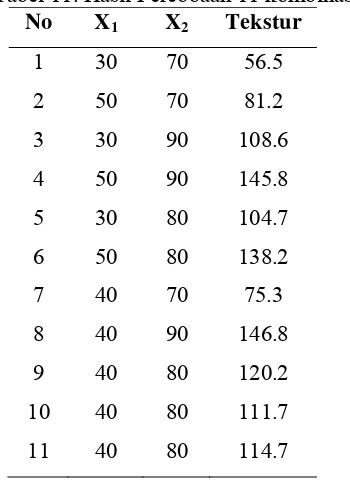

1. Penentuan formula terbaik

Penentuan formulasi serbuk tahu sutera terbaik dilakukan dengan

menggunakan metode respon permukaan (RSM). Faktor yang diteliti pada tahap

ini adalah konsentrasi GDL (X1), konsentrasi STPP (X2), konsentrasi Na2HPO4

dan NaH2PO4 (X3). Respon yang diamati untuk faktor-faktor tersebut adalah

tekstur tahu yang dihasilkan. Tekstur tahu adalah parameter utama yang

menentukan kualitas tahu yang dihasilkan. Menurut Matsumoto dan Matsumoto

(1977), tekstur tahu adalah faktor utama yang menetukan rasa tahu yang

dihasilkan. Kandungan gizi tahu adalah faktor kedua setelah tekstur yang

berpengaruh terrhadap rasa tahu. Respon optimum diperoleh pada tahu sutera

yang memiliki nilai kekerasan respon tekstur paling tinggi. Tahap penentuan

titik-titik optimum dengan RSM dilakukan dengan 2 cara, yaitu dengan eksperimen

kombinasi dari ketiga faktor dan dengan perhitungan menggunakan program

RSM. Pada penelitian tahap I telah ditentukan batas atas dan batas bawah untuk

masing-masing faktor dan diperoleh 17 kombinasi percobaan yang dihasilkan oleh

RSM. Kemudian 17 kombinasi percobaan tersebut diujicobakan pada pembuatan

tahu sutera dari serbuk tahu sutera instan. Produk tahu sutera yang dihasilkan

selanjutnya diukur kekerasan teksturnya dengan texture analyzer. Tabel 10 menunjukkan kombinasi 17 percobaan yang dihasilkan RSM beserta hasil

pengukuran kekerasan tekstur tahu sutera yang dihasilkan.

Berdasarkan pengolahan data yang dilakukan RSM, diprediksi respon

optimum yang dapat diperoleh adalah sebesar 234.909 gf. Prediksi respon

optimum ini dapat diperoleh melalui penggunaan konsentrasi GDL 1.5%, STPP

0.05%, Na2HPO4 & NaH2PO4 0.17%. Pemilihan formula terbaik didasarkan pada

formula yang menggunakan bahan tambahan pangan terminimum yang dapat

menghasilkan nilai kekerasan tekstur yang lebih tinggi dibandingkan tahu sutera

komersial. Salah satu alasan mengapa konsumen lebih menyukai tahu biasa

dibandingkan tahu sutera adalah karena tekstur tahu sutera yang sangat lembut.

Oleh karena itu pada penentuan formula terpilih ini dipilih formula yang

menghasilkan nilai kekerasan tekstur yang lebih tinggi dari tahu sutera komersial..

Na2HPO4 dan NaH2PO4 0.125% dengan prediksi respon tekstur sebesar 149.396

gf. Prediksi respon yang dihasilkan sudah lebih tinggi dibandingkan nilai

kekerasan tekstur tahu sutera terukur yaitu sebesar 116.7 gf. Langkah selanjutnya

adalah melakukan verifikasi respon tekstur antara hasil prediksi RSM dengan

respon tekstur hasil pengukuran dengan menggunakan formula terpilih. Hasil

verifikasi yang dilakukan memberikan respon tekstur terukur (147.4 gf) hampir

sama dengan hasil prediksi RSM dengan formula terpilih yang sudah diperoleh

(149.396 gf). Pada tahap ini juga diperoleh persamaan model matematika untuk

memprediksi respon dari berbagai konsentrasi GDL, STPP, Na2HPO4 &

NaH2PO4.. Persamaan yang diperoleh adalah :

Y = 202.271 + 24.3066X1 – 11.3248X2 - 0.354524X3 – 8.19369X12 –

1.23314X22 – 3.1201X32 – 0.208631X1X2 – 2.98775X1X3 – 7.52251 X2X3

Keterangan : X1 = konsentrasi GDL

X2 = konsentrasi STPP

X3 = konsentrasi Na2HPO4 dan N