STUDI UNJUK KERJA MESIN PENGGILINGAN

PADI DI KANDANGHAUR, INDRAMAYU, JAWA BARAT

NURUL RIZQIYYAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Studi Unjuk Kerja

Mesin Penggilingan Padi di Kandanghaur, Indramayu, Jawa Barat” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

NURUL RIZQIYYAH. Studi Unjuk Kerja Mesin Penggilingan Padi di Kandanghaur, Indramayu, Jawa Barat. Dibimbing oleh GATOT PRAMUHADI.

Beras merupakan salah satu komoditas yang memiliki peranan penting sebagai makanan pokok rakyat Indonesia. Kebutuhan beras nasional meningkat seiring dengan meningkatnya jumlah penduduk Indonesia, sehingga perlu upaya peningkatan produksi dan kualitas beras nasional melalui perbaikan penanganan pascapanen padi. Metode penelitian yang digunakan yaitu mengukur unjuk kerja mesin penggilingan padi dan menghitung parameter penelitian, yaitu rendemen pengeringan, kapasitas pengeringan, kapasitas pengupasan kulit gabah, kapasitas penyosohan, efisiensi pengupasan, rendemen giling dan kapasitas pengemasan pada proses pengeringan, penggilingan, dan pengemasan di Kandanghaur, Indramayu, Jawa Barat. Hasil penelitian menunjukkan bahwa rendemen pengeringan 89.10%, kapasitas pengeringan 0.8 kgm-2/jam, kapasitas pengupasan kulit gabah 9.98 kg/menit, kapasitas penyosohan 15.48 kg/menit, efisiensi pengupasan 93.12%, rendemen giling 56.53, dan kapasitas pengemasan 28 karung/jam (1400 kg beras/jam). Kata kunci: beras, pengemasan, pengeringan, penggilingan, rendemen.

ABSTRACT

NURUL RIZQIYYAH. Study on Performance of Rice Milling Machine in Kandanghaur, Indramayu, West Java. Supervised by GATOT PRAMUHADI.

Rice is one of commodity which has an important role as a staple food for Indonesian people. National rice requirement increases by increasing of Indonesian population, so that it is important for increasing national rice production and quality by improving post-harvest handling. Methodology in this research was measurement of rice milling machine performances. The observed parameter were yield drying, drying capacity, husking capacity, polishing capacity, husking efficiency, milling yield and packaging capacities in the process of drying, milling, and packaging. Result of research showed that drying yield of 89.10%, the drying capacity of 0.8 kgm-2/jam, husking capasity

of 9.98 kg/min, polishing capacity of 15.48 kg/min, husking efficiency of 93.12%, milling yield of 56.53%, and packaging capacity of 28 sacks/h or 1400 kg/h.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

STUDI UNJUK KERJA MESIN PENGGILINGAN

PADI DI KANDANGHAUR, INDRAMAYU, JAWA BARAT

NURUL RIZQIYYAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

Judul Skripsi : Studi Unjuk Kerja Mesin Penggilingan Padi di Kandanghaur, Indramayu, Jawa Barat

Nama : Nurul Rizqiyyah NIM : F14090038

Disetujui oleh

Dr Ir Gatot Pramuhadi, MSi Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penyusunan skripsi dengan judul “Studi Unjuk Kerja Mesin Penggilingan Padi di Desa Karangsinom, Kecamatan Kandanghaur, Kabupaten Indramayu, Jawa Barat” berhasil diselesaikan. Penelitian ini dilaksanakan pada bulan April 2013 sampai Juni 2013

Pada kesempatan ini penulis mengucapkan terimakasih kepada Dr Ir Gatot Pramuhadi, MSi. sebagai dosen pembimbing utama yang selalu memberikan saran, motivasi, dan arahan selama penelitian dan penyelesaian skripsi. Dr Ir I Wayan Astika, MSi dan Ir Agus Sutejo, MSi sebagai dosen penguji yang telah memberikan saran dan arahannya. Terima kasih kepada Bapak Prayogo, Bapak Nono, Bapak Yuda, Bapak Fajar, Bapak Evan, dan seluruh pihak PT. Bina Pertiwi. Terima kasih kepada Bapak Wariadi dari pihak

penggilingan padi “Asal Sukses” yang telah bersedia mengijinkan penelitian di tempat penggilingan padi. Moch. Zaenuri dan Katemi selaku orang tua penulis yang telah memberikan doa dan dukungannya. Teman-teman ORION 46 yang banyak memberikan semangat dan membantu pelaksanaan penelitian ini khususnya teman satu bimbingan Ledyta, Rina, Rouf, dan Arnod serta sahabat-sahabatku semua yang telah membantu dan memberikan semangat untuk menyelesaikan skripsi ini.

Penulis berharap semoga skripsi ini dapat bermanfaat dan memberikan kontribusi terhadap perkembangan teknologi di bidang pertanian.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 2

Beras 2

Proses Penggilingan Padi 2

Alat dan Mesin Penggilingan Padi 3

Analisis Biaya Penggilingan Padi 5

METODE 6

Lokasi dan Waktu Penelitian 6

Bahan 6

Alat dan Mesin 6

Prosedur Analisis Data 7

HASIL DAN PEMBAHASAN 9

Proses Pengeringan Gabah 10

Proses Pengupasan Kulit Gabah 12

Pemisahan Beras Pecah Kulit dengan Gabah 14

Proses Penyosohan Beras Pecah Kulit 15

Proses Pemutuan Beras (Grading) 16

Proses Pengemasan 18

Analisis Biaya Proses Penggilingan Padi 18

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 19

LAMPIRAN 21

DAFTAR TABEL

1 Komponen fisik beras sesuai SNI No. 01-6128-2008 6 2 Hasil kegiatan pengeringan gabah kering panen 12 3 Hasil kegiatan pengupasan kulit dan penyosohan 14

4 Mutu hasil gilingan 16

5 Rendemen hasil 17

DAFTAR GAMBAR

1 Diagram skematik pengambilan data 7

2 Diagram analisis data hasil penanganan pascapanen padi 10

3 Proses pengeringan gabah 11

4 Pengupasan kulit gabah 13

5 Alat pemisah beras pecah kulit dengan gabah 14

6 Hasil proses penanganan pascapanen 15

7 Proses penanganan pascapanen 16

8 Kegiatan pengemasan 18

DAFTAR LAMPIRAN

1 Data hasil kegiatan pengeringan 21

2 Data hasil kegiatan pengupasan kulit gabah 22

3 Data hasil kegiatan pemisahan beras pecah kulit dengan gabah yang masih

utuh 23

4 Data hasil kegiatan penyosohan pertama 24

5 Data hasil kegiatan penyosohan kedua 25

6 Data hasil kegiatan penyortiran beras kepala dengan menir 26

7 Analisis biaya mesin pengupas kulit gabah 27

8 Analisis biaya mesin penyosohan 28

9 Analisis biaya pengayakan 29

10 Analisis biaya pengemasan 30

1

PENDAHULUAN

Latar Belakang

Beras merupakan salah satu komoditas yang memiliki peranan penting bagi kehidupan manusia. Beras memiliki kandungan karbohidrat yang tinggi sehingga mayoritas rakyat Indonesia menjadikan hasil olahan beras yang berupa nasi sebagai makanan pokok. Kebutuhan beras Indonesia semakin hari semakin meningkat karena meningkatnya pertumbuhan penduduk Indonesia. Badan Kependudukan Keluarga Berencana Nasional (BKKBN) menunjukkan bahwa penduduk Indonesia pada tahun 2011 diperkirakan mencapai 241 juta jiwa. Pada tahun 2011, data BPS menujukkan bahwa tingkat konsumsi beras mencapai 139 kg/kapita. Tingkat konsumsi beras penduduk Indonesia lebih tinggi dibandingkan dengan Malaysia dan Thailand yang hanya berkisar 65-70 kg perkapita pertahun, sehingga diperlukan upaya peningkatan produksi beras untuk dapat memenuhi kebutuhan beras nasional.

Pada tahun 2012, impor beras Indonesia mencapai 700 ribu ton (Sutarto 2012). Banyaknya penduduk Indonesia memaksa pemerintah melakukan impor beras untuk mempertahankan ketahanan pangan, pemerintah perlu melakukan impor beras. Perlu upaya dalam memperbaiki produktivitas beras di Indonesia agar diperoleh hasil beras yang sesuai dengan kebutuhan penduduk Indonesia. Salah satu upaya untuk memperbaiki produktivitas beras yaitu melalui penanganan pascapanen. Proses penanganan pascapanen menjadi salah satu proses yang sangat penting karena hasil dari penanganan pascapanen akan menentukan kualitas dan peningkatan nilai tambah suatu komoditas. BPS (1996) menyebutkan bahwa kehilangan hasil panen dan pascapanen akibat ketidaksempurnaan proses penanganan pascapanen mencapai 20.51%, dimana kehilangan saat pemanenan 9.52%, perontokan 4.78%, pengeringan 2.13%, dan penggilingan 2.19%. Jika dikonversikan terhadap produksi padi nasional yang mencapai 54.34 juta ton, kehilangan hasil tersebut setara dengan Rp 15 triliun (Purwanto 2011).

Salah satu hal yang perlu diperhatikan dalam penanganan pascapanen adalah proses penggilingan. Desa Karangsinom, Kecamatan Kandanghaur, Kabupaten Indramayu memiliki banyak tempat penggilingan padi. Salah satu tempat penggilingan padi yang memiliki banyak pelanggan yaitu penggilingan

padi “Asal Sukses”. Umumnya pelanggan tempat penggilingan padi tersebut adalah para pengusaha beras yang hanya menyerahkan hasil panennya ke tempat penggilingan untuk digiling menjadi beras putih. Pelanggan tidak mengetahui proses penanganan pascapanen gabah dan rincian hasil selama proses penggilingan. Selain itu, tempat penggilingan padi tersebut tidak memiliki data-data secara rinci mengenai hasil kegiatan penggilingan padi, mulai dari kegiatan pengeringan sampai kegiatan pengemasan. Oleh karena itu perlu dilakukan studi unjuk kerja mesin penggilingan padi di tempat

penggilingan padi “Asal Sukses” di Desa Karangsinom, Kecamatan

2

menjadi beras pecah kulit (BPK), proses penyortiran BPK dengan gabah utuh, proses penyosohan BPK hingga menjadi beras putih, proses grading, dan proses pengemasan.

Tujuan Penelitian

Tujuan dari penelitian adalah melakukan studi unjuk kerja mesin

penggilingan padi di penggilingan padi “Asal Sukses”, di Desa Karangsinom, Kecamatan Kandanghaur, Kabupaten Indramayu, Jawa Barat. Adapun hal yang perlu diukur dalam penelitian yaitu: (1) rendemen pengeringan, (2) kapasitas pengeringan, (3) kapasitas pengupasan kulit gabah, (4) kapasitas penyosohan, (5) efisiensi pengupasan, (6) rendemen giling, dan (7) kapasitas pengemasan.

TINJAUAN PUSTAKA

Beras

Beras merupakan komoditas yang memegang posisi strategis. Beras dapat disebut komoditas politik karena menguasai hajat hidup rakyat Indonesia. Selain lebih dari 90% penduduk Indonesia menjadikan beras sebagai makanan pokoknya, beras juga menjadi industri yang strategis bagi perekonomian nasional (Firdaus et al. 2008). Beras merupakan salah satu tanaman padi-padian paling penting untuk dikonsumsi manusia. Beras mengandung pati yang terasa enak untuk dikonsumsi sebagai makanan pokok. Produksi beras mendapatkan prioritas dibandingkan produk pangan bukan beras, karena potensi produksinya yang besar dalam jangka pendek dan karena pentingnya beras dalam perekonomian Indonesia (Haryadi 2008).

Proses Penggilingan Padi

Padi merupakan komoditas yang dapat memenuhi kebutuhan pangan manusia. Sebelum menjadi beras yang dapat dikonsumsi, padi yang baru dipanen harus melalui proses penggilingan terlebih dahulu. Proses penggilingan padi dimulai dari proses pengeringan, pengupasan kulit gabah, pemisahan beras pecah kulit dan gabah, penyosohan, pemutuan beras (grading), dan proses pengemasan.

Pengeringan

3 gabah kering giling, yaitu gabah yang memiliki kadar air 13-14% (Wahyuddin dan Zein 1976 ).

Pengupasan Padi

Proses ini bertujuan untuk melepaskan kulit gabah (sekam) dari bijinya dengan kerusakan biji sekecil mungkin pada butiran beras (Patiwiri 2006). Proses penggilingan gabah mengunakan prinsip yang memanfaatkan gaya gesek pada biji sehingga kulit biji terkelupas dari dagingnya (Purwadaria 1980). Pemisahan Beras Pecah Kulit dan Gabah

Pada proses pengupasan kulit tidak semua gabah yang dimasukkan ke dalam mesin pengupas terkupas seluruhnya melainkan ada beberapa persen gabah yang tidak terkupas. Beras yang sudah pecah kulit dengan gabah yang masih utuh harus dipisahkan karena penanganannya berbeda. Beras pecah kulit akan diteruskan ke mesin penyosoh, sedangkan gabah yang masih utuh akan dikirim kembali ke mesin pemecah kulit (Patiwiri 2006).

Penyosohan

Penyosohan dilakukan dengan tujuan membuang lapisan bekatul dari butiran beras yang membuat beras berwarna gelap kecokletan dan tidak bercahaya. Hasil dari proses ini adalah beras sosoh yang berwarna putih dengan hasil samping berupa dedak dan bekatul (Wahyuddin dan Zein 1976 ).

Pemutuan Beras

Beras hasil penyosohan berupa campuran butiran beras yang memiliki berbagai ukuran. Adanya berbagai ukuran disebabkan oleh adanya butiran-butiran beras yang patah selama pemecahan kulit dan penyosohan. Untuk itu perlu dilakukan pemisahan beras berdasarkan ukuran beras. Proses ini disebut juga grading (Patiwiri 2006).

Pengemasan

Pengemasan bertujuan untuk memudahkan transportasi komoditas untuk pemasaran, penyimpanan komoditas dengan kondisi yang memadai, mempertahankan kadar air komoditas. Pengemas perlu di-seal untuk mencegah kemungkinan uap air dan udara masuk ke bahan pengemas (Kuswanto 2003).

Alat dan Mesin Penggilingan Padi

Pada kegiatan proses penggilingan padi dari gabah kering panen menjadi beras putih diperlukan alat dan mesin untuk mempermudah proses tersebut. Berikut ini adalah alat dan mesin yang digunakan selama proses penggilingan padi:

Mesin Husker

4

yaitu Engelberg Husker, Under-Runner Disc Husker, Rubber Roll Husker, Impact Husker, Impeller Husker, dan Vacuum Husker (Wahyuddin dan Zein 1976 ). Jenis mesin husker yang digunakan di tempat penelitian yaitu jenis mesin husker tipe Rubber Roll.

Mesin husker tipe Rubber Roll yang dilengkapi dengan aspirator terdiri dari dua buah rol karet yang dipasang berdekatan. Kedua rol karet diputar dengan kecepatan yang berbeda dan arah yang berlawanan. Cara kerja mesin ini adalah sebagai berikut: (1) gabah dimasukkan di dalam bak penampungan, (2) selanjutnya klep pengumpan mengatur laju aliran gabah menuju rol karet. Pada waktu gabah dimasukkan di antara kedua rol, gabah tersebut akan ditekan oleh lapisan karet yang elastis. Butir gabah akan memiliki kontak lebih panjang pada rol yang berkecepatan tinggi dan memiliki kontak lebih pendek pada rol yang berkecepatan rendah. Adanya tekanan dan perbedaan kecepatan menyebabkan gabah akan terpuntir sehingga kulit gabah menjadi robek. (3) Hasil kupasan tersebut akan jatuh ke dalam aspirator yang terdiri dari blower. Sekam dan debu yang merupakan butiran paling ringan, terisap oleh blower dan dikeluarkan melalui saluran pengeluaran. (4) Gabah dan beras pecah kulit akan jatuh ke bawah karena gaya beratnya, dan keluar melalui saluran pengeluaran. Hasil pengupasan berupa beras pecah kulit, sekam, dan gabah utuh yang belum terkupas (Wahyuddin dan Zein 1976).

Alat Pengayakan Gabah

Alat ini digunakan untuk memisahkan beras pecah kulit dengan gabah yang masih belum terkupas. Beras pecah kulit dan gabah utuh harus dipisahkan karena memerlukan penanganan yang berbeda. Umumnya persentase gabah yang terkupas pada proses pemecahan kulit bervariasi antara 80-95% bergantung pada keseragaman gabah, varietas gabah, kondisi gabah, tipe dan kondisi mesin pemecah kulit, kondisi pengupas dan keahlian operator mesin pemecah kulit (Patiwiri 2006).

Cara kerja alat pengayakan gabah yaitu dengan memanfaatkan perbedaan karakteristik antara gabah yang masih utuh dengan beras pecah kulit. Perbedaan karakteristik tersebut diantaranya: (1) berat rata-rata butir gabah persatuan volume lebih ringan daripada butir beras pecah kulit, (2) butir gabah lebih mudah terapung daripada butir beras pecah kulit, (3) butir gabah lebih panjang dari pada butir beras pecah kulit, (4) butir gabah lebih lebar dan tebal daripada butir beras pecah kulit dan (5) permukaan kulit gabah lebih kasar daripada permukaan beras pecah kulit. Patiwiri (2006) menyatakan bahwa adanya perbedaan karakteristik tersebut mendasari penemuan mekanisme pemisahan gabah dari beras pecah kulit yaitu dengan menampi. Karakter gabah yang lebih ringan, lebih mudah mengapung, dan lebih kasar permukannya daripada butiran beras pecah kulit akan terpisah dan terkumpul pada tempat yang berbeda.

Mesin Polisher

5 lama, berdasarkan hal tersebut perlu dilakukan kegiatan penyosohan. Hasil dari proses ini adalah beras sosoh yang berwarna putih dan hasil samping berupa dedak serta bekatul.

Cara kerja mesin polisher yaitu dengan menggosok beras. Terdapat dua cara menggosok yang diterapkan pada mesin-mesin penyosoh yaitu menggerinda dengan suatu permukaan kasar dan menekan serta menggesek dengan permukaan rata. Bagian luar butiran beras perlu dikikis untuk membuang lapisan bekatul. Pengikisan lapisan bekatul pada beras menggunakan permukaan kasar pada ruang penyosohan. Butiran beras pecah kulit dijepit pada ruang penyosohan. Permukaan kasar digerakkan dengan kecepatan tinggi sehingga permukaan kasar tersebut berfungsi sebagai gerinda yang mengikis permukaan beras. Di samping itu, butiran beras yang terjepit di dalam ruang penyosohan juga cenderung ikut bergerak sehingga terjadi gesekan antara sesama butiran beras dan antara butiran beras dengan permukaan yang lainnya. Gesekan-gesekan tersebut mengakibatkan lapisan bekatul terlepas dari butiran beras (Patiwiri 2006).

Alat Pengayakan Menir

Alat ini digunakan untuk pemutuan beras dengan memisahkan beras sesuai ukuran. Beras yang dihasilkan akibat proses penyosohan tidak semuanya terdiri dari beras putih yang utuh namun ada beras yang patah Diperlukan kegiatan pengayakan untuk beras yang patah atau menir, sehingga beras yang dijual memiliki mutu yang bagus. Hasil pemisahan dengan alat ini adalah dua kelompok ukuran beras yaitu beras berukuran panjang dan berukuran pendek. Umumnya tempat penggilingan padi menggunakan pengayakan secara manual dan berbentuk miring. Ayakan ini terdiri dari beberapa lapisan anyaman kawat yang disusun secara bersilang. Menurut Patiwiri (2006) lubang dibuat berbentuk memanjang dengan lebar celah antara 1.6-2.3 mm. Butiran beras yang memiliki ketebalan lebih kecil daripada lebar celah akan masuk ke dalam lubang dengan posisi membujur searah dengan bagian panjang lubang. Sehingga beras menir akan jatuh ke tempat penampungan dan beras kepala akan tetap tertahan di atas ayakan karena ukuran partikelnya lebih besar daripada menir.

Analisis Biaya Penggilingan Padi

6

Standar Mutu Beras

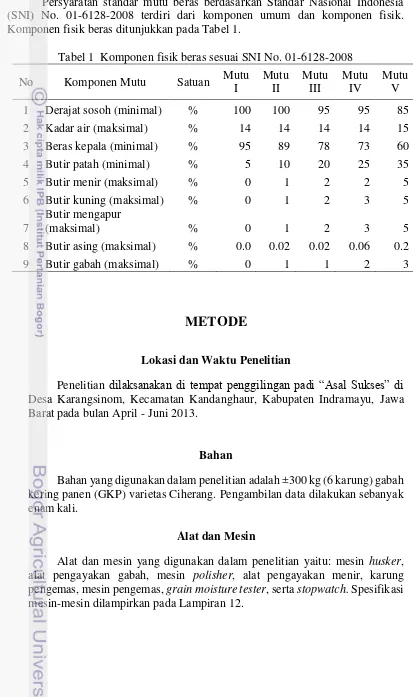

Persyaratan standar mutu beras berdasarkan Standar Nasional Indonesia (SNI) No. 01-6128-2008 terdiri dari komponen umum dan komponen fisik. Komponen fisik beras ditunjukkan pada Tabel 1.

Tabel 1 Komponen fisik beras sesuai SNI No. 01-6128-2008 No Komponen Mutu Satuan Mutu

Penelitian dilaksanakan di tempat penggilingan padi “Asal Sukses” di Desa Karangsinom, Kecamatan Kandanghaur, Kabupaten Indramayu, Jawa Barat pada bulan April - Juni 2013.

Bahan

Bahan yang digunakan dalam penelitian adalah ±300 kg (6 karung) gabah kering panen (GKP) varietas Ciherang. Pengambilan data dilakukan sebanyak enam kali.

Alat dan Mesin

7 Prosedur Analisis Data

Pengolahan dan analisis data dilakukan dengan bantuan program Microsoft Office Excel 2010. Data diolah dan disajikan dalam bentuk tabel dan perhitungan matematis. Prosedur penelitian disajikan dalam bentuk diagram skematik yang terdapat pada Gambar 1.

Gambar 1 Diagram skematik pengambilan data 1. Rendemen Pengeringan

8 R1= ���

��� % ... (1) Keterangan :

R1 = rendemen pengeringan (%) GKG = bobot gabah kering giling (kg) GKP = bobot gabah kering panen (kg) 2. Kapasitas Pengeringan

Kapasitas pengeringan merupakan bobot GKP dibagi dengan luas lantai jemur per lama waktu pengeringan. Berikut rumus yang digunakan untuk 3. Kapasitas Pengupasan Kulit Gabah

Kapasitas pengupasan kulit gabah merupakan bobot gabah kering giling dibagi dengan lama waktu pengupasan. Untuk mengetahui berapa kapasitas pengupasan kulit gabah dapat dihitung dengan persamaan sebagai berikut: K2= ��� ... (3)

Tinggi rendahnya tingkat pengupasan ditunjukkan oleh efisiensi pengupasan yang merupakan persentase bobot butiran yang terkupas terhadap bobot butiran awal (Patiwiri, 2006). Berikut adalah persamaan yang digunakan untuk menghitung efisiensi pengupasan:

E = ���−� � % ... (4)

Kapasitas penyosohan merupakan bobot beras sosoh dibagi lama waktu penyosohan. Untuk dapat mengetahui kapasitas penyosohan mesin penyosoh dapat dilihat pada rumus berikut:

9 Keterangan:

K3 = kapasitas penyosohan (kg/jam) BS = bobot beras sosoh (kg)

t = waktu penyosohan (jam) 6. Rendemen Hasil

Pada masing-masing proses di atas terjadi penyusutan bobot. Akibat proses pengupasan kulit terjadi penyusutan bobot dari GKG menjadi BPK. Pada proses penyosohan terjadi penyusutan bobot dari BPK menjadi beras putih. Penyusutan pada masing-masing proses atau disebut juga rendemen hasil dapat dilihat pada persamaan berikut: GKG = bobot gabah kering giling (kg) BS = bobot beras sosoh (kg)

HASIL DAN PEMBAHASAN

10

Gambar 2 Diagram analisis data hasil penanganan pascapanen padi

Proses Pengeringan Gabah

11 Kegiatan pengeringan dilakukan di lantai jemur seperti yang terlihat pada Gambar 3. Ada dua cara pengeringan yang umumnya digunakan oleh petani yaitu pengeringan dengan menggunakan alat pengering buatan dan pengering dengan cara penjemuran langsung dengan sinar matahari. Pengeringan dengan sinar matahari harus memperhatikan intensitas sinar, suhu pengeringan yang selalu berubah, ketebalan penjemuran serta frekuensi pembalikan. Penjemuran yang dilakukan tanpa memperhatikan hal-hal tersebut di atas dapat menyebabkan penurunan kualitas beras. Kegiatan pengeringan pada penelitian kali ini yaitu pengeringan secara manual yaitu menggunakan lantai jemur. Lama waktu untuk mengeringkan gabah kering panen menjadi gabah kering giling (GKG) yaitu 6.4 jam dengan ketebalan penjemuran 2 cm dan suhu lingkungan saat itu sebesar 320 C. Kuswanto (2003) menyatakan bahwa suhu udara paling baik untuk pengeringan adalah berkisar antara 30- 350 C.

Gambar 3 Proses pengeringan gabah

12

Tabel 2 Hasil kegiatan pengeringan gabah kering panen

Parameter Satuan Pengukuran ke-

Rata-Bobot akhir gabah kering giling yang mulanya sebesar 55.33 kg setelah dikeringkan menjadi 49.33 kg. Berdasarkan data tersebut maka dapat ditentukan rendemen pengeringan yaitu dengan membandingkan bobot gabah kering giling dan bobot gabah kering panen dari proses pengeringan dalam satuan persen. Rendemen pengeringan yang dihasilkan sebesar 89.10%. Luas lantai jemur di tempat penggilingan yaitu 10 000 m2 dan dapat mengeringkan gabah kering panen sebanyak 50 ton/hari dalam keadaan cuaca yang panas, sehingga berdasarkan data tersebut dapat ditentukan kapasitas lantai jemur di tempat penggilingan tersebut yaitu 0.8 kgm-2/jam. Berdasarkan informasi dari BPS (1996), kehilangan hasil saat proses pengeringan umumnya sebesar 2.13% namun pada penelitian ini didapatkan kehilangan dari hasil pengeringan sebesar 4.72%. Kehilangan dari proses ini dikatakan cukup tinggi, hal ini disebabkan banyak gabah yang masih tertinggal di lantai jemur dan tercecer di tanah.

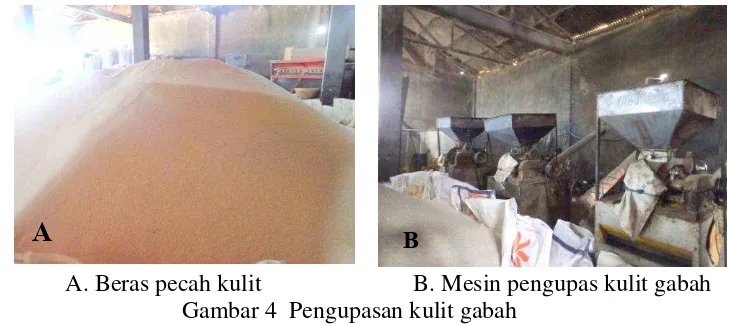

Proses Pengupasan Kulit Gabah

Setelah gabah dikeringkan sampai pada kadar air 14.1% gabah akan diproses kembali pada kegiatan pengupasan kulit. Kadar air gabah 14.1% ini sudah sesuai dengan standar sebelum kegiatan penggilingan. Pada kadar air yang lebih tinggi gabah sulit untuk dikupas, sedangkan pada kadar air yag lebih rendah butiran gabah menjadi mudah patah (Patiwiri 2006). Kegiatan pengupasan kulit dilakukan dengan tujuan untuk melepaskan kulit gabah agar didapatkan beras pecah kulit dan membuang sekam keluar.

13 Unit (RMU) dengan tipe Rubber Roll Husker yang dilengkapi dengan aspirator yang digunakan untuk pemisah sekam. Terdapat 3 RMU yang digunakan pada proses pengupasan kulit gabah yaitu mesin 1, mesin 2, dan mesin 3. Ketiga mesin ini memiliki fungsi yang sama yaitu mengupas kulit gabah agar didapatkan beras pecah kulit. Pengupasan sebanyak tiga kali ini bertujuan agar seluruh gabah yang digiling terkupas dengan sempurna.

A. Beras pecah kulit B. Mesin pengupas kulit gabah Gambar 4 Pengupasan kulit gabah

Berdasarkan data penelitian dapat dijelaskan bahwa pengupasan pertama dilakukan pada gabah kering giling dengan berat rata-rata 49.33 kg dimasukkan ke dalam mesin pengupasan yang pertama dengan lama pengupasan 2.39 menit dan dihasilkan beras pecah kulit sebesar 43.17 kg. Hasil pengupasan pada mesin 1 akan dimasukkan lagi ke mesin 2 dengan lama pengupasan 1.5 menit. Hasil pengupasan menyusut menjadi 39.83 kg, kemudian hasil yang terakhir dimasukkan ke mesin 3 dengan lama pengupasan 1 menit dan hasil pengupasan meyusut menjadi 37.33 kg (Lampiran 2).

Waktu pengupasan dari masing-masing mesin berbeda-beda, hal ini dikarenakan pada mesin 1 gabah yang dimasukkan seluruhnya masih berupa gabah utuh sehingga perlu waktu yang lama untuk dapat mengupas gabah tersebut. Namun hasil pengupasan pada mesin 1 tidak seluruhnya terkupas semua menjadi beras pecah kulit (BPK), akan tetapi masih banyak gabah yang masih utuh. Hasil pengupasan mesin pertama tersebut akan dimasukkan kembali ke mesin kedua. Waktu pengupasan pada mesin kedua lebih sedikit daripada di mesin pertama, karena hasil pengupasan di mesin pertama sebagian gabah sudah terkupas sehingga proses pengupasan selanjutnya lebih memerlukan sedikit waktu. Begitu juga halnya dengan mesin 3, hasil pengupasan pada mesin 2 masih tidak sempurna sehingga perlu pengupasan yang ketiga kalinya agar GKG yang masuk ke mesin pengupas dapat terkupas secara sempurna. Bobot akhir dari ketiga proses pengupasan tersebut yaitu 33.92 kg .

Kapasitas pengupasan sebesar 9.98 kg/menit apabila dikonversikan menjadi 598.8 kg/jam. Kapasitas yang diperoleh tergolong kecil dibandingkan dengan kapasitas yang harusnya didapatkan oleh mesin husker. Hal ini dipengaruhi oleh beberapa faktor yaitu umur mesin yang sudah lama sehingga mempengaruhi cara kerja mesin, serta kurangnya ketangkasan pekerja dalam menuangkan gabah ke hopper pada mesin husker juga dapat mempengaruhi nilai kapasitas pengupasan kulit gabah tersebut (Tabel 3).

14

Tabel 3 Hasil kegiatan pengupasan kulit dan penyosohan

Parameter Satuan Pengukuran ke-

Rata-rata

1 2 3 4 5 6

Kadar air GKG % 13.7 14 14 15.1 14 13.9 14.12

Bobot GKG kg 42 53 53 48 49 51 49.33

Bobot BPK kg 26.9 36.6 36 34 33.4 36.6 33.92

Bobot gabah tak

terkupas kg 2.1 3.4 4 3 4.6 3.4 3.42

Lama pengupasan menit 4.68 5.33 5.35 4.42 4.43 5.58 4.97 Efisiensi

pengupasan % 95 93.58 92.45 93.75 90.61 93.33 93.12 Kapasitas

pengupasan kg/menit 8.97 9.94 9.91 10.86 11.06 9.14 9.98

Jumlah lintasan kali 3 3 3 3 3 3 3

Bobot BPK kg 26.9 36.6 36 34 33.4 36.6 33.92

Bobot beras putih kg 21 31 31 27 28 30 28

Lama penyosohan menit 1.77 2.12 2.18 2.27 2.4 2.45 2.2

Jumlah lintasan kali 2 2 2 2 2 2 2

Kapasitas

penyosohan kg/menit 15.23 17.29 16.49 15 13.92 14.94 15.48

Derajat sosoh % 100 100 100 100 100 100 100

GKG: gabah kering giling; BPK: beras pecah kulit.

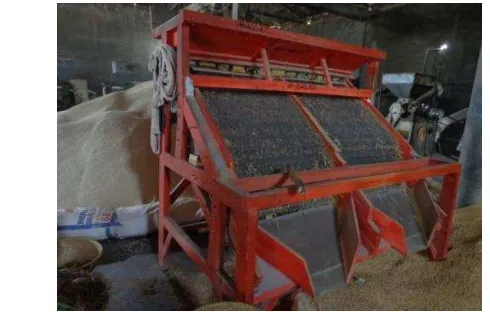

Pemisahan Beras Pecah Kulit dengan Gabah

Proses selanjutnya yaitu pemisahan beras pecah kulit dengan gabah yang masih utuh. Setelah didapatkan hasil pengupasan pada mesin ketiga hasil pengupasan tidak semuanya terkupas namun masih ada gabah yang masih utuh. Oleh karena itu perlu dilakukan pemisahan antara beras pecah kulit dan gabah yang masuh utuh karena perbedaan penanganan. Beras pecah kulit akan diteruskan ke mesin penyosoh, sedangkan gabah yang masih utuh akan dikirim kembali ke mesin pengupas kulit.

15 Pemisahan BPK dengan gabah yang masih utuh ini menggunakan ayakan yang terbuat dari kayu dan terdapat 9 lapis anyaman kawat dengan ukuran 5 mm dan berbentuk miring. Tujuan dibentuk miring adalah untuk memisahkan beras sesuai dengan ukurannya. Ukuran beras pecah kulit lebih kecil daripada gabah yang masuh utuh, sehingga gabah yang masih utuh akan akan tertahan di lapisan kawat teratas dan jatuh ke depan. Adapun beras pecah kulit akan lolos dari lapisan kawat. Alat yang digunakan untuk memisahkan beras pecah kulit dengan gabah yang masih utuh dapat dilihat pada Gambar 5.

Hasil dari kegiatan pemisahan dapat dilihat pada Lampiran 2. Berdasarkan data tersebut didapatkan beras pecah kulit sebanyak 33.92 kg, gabah yang masih utuh sebesar 3.43 kg dan sekam sebesar 12 kg, sehingga dapat ditentukan efisiensi pengupasan kulit gabah yang dilakukan sebanyak tiga kali ulasan yaitu sebesar 93.12%. Umumnya persentase gabah yang terkupas pada proses pemecahan kulit bervariasi antara 80-95% bergantung pada keseragaman gabah, varietas gabah, kondisi gabah, tipe dan kondisi mesin pengupas kulit, kondisi pengupas dan keahlian operator mesin pengupas kulit (Patiwiri, 2006).

Proses Penyosohan Beras Pecah Kulit

Setelah dilakukan pemisahan antara beras pecah kulit dan gabah yang utuh, proses selanjutnya yaitu kegiatan penyosohan. Beras pecah kulit yang dihasilkan masih mengandung lapisan bekatul yang membuat beras berwarna gelap kecoklatan dan tidak mengkilap, untuk itu perlu dilakukan penyosohan agar beras yang dihasilkan berwarna putih. Penyosohan dilakukan dua kali agar didapatkan beras yang putih dan bersih. Hasil dari proses penyosohan dapat dilihat pada Gambar 6.

(a) Beras sosoh (b) Beras pecah kulit (c) Butir kepala, (d) Butir patah, dan (e) Menir

Gambar 6 Hasil proses penanganan pascapanen

16

100% (Tabel 4) karena seluruh beras tersosoh secara sempurna dan beras terpisah dengan bekatul sehingga beras berwarna putih mengkilap.

Tabel 4 Mutu hasil gilingan No Komponen

Mutu Satuan 1 2 3 4 5 6

Rata-rata 1 Derajat sosoh % 100 100 100 100 100 100 100 2 Kadar air % 13.8 13.7 13.5 13.8 13.9 13.4 13.68 3 Beras kepala % 82.7 85.8 82.4 85.3 86.5 85 84.65

4 Butir patah % 3.9 4.9 7.5 6 4.2 6.3 5.47

5 Butir menir % 13.4 9.3 10.1 8.7 9.3 8.7 9.92

6 Butir kuning % 0 0 0 0 0 0 0

7 Butir mengapur % 0 0 0 0 0 0 0

8 Butir asing % 0 0 0 0 0 0 0

9 Butir gabah % 0 0 0 0 0 0 0

Proses Pemutuan Beras (Grading)

Setelah dilakukan penyosohan pada beras pecah kulit, selanjutnya akan dilakukan grading atau pemisahan beras berdasarkan ukuran. Hal ini dilakukan agar kualitas beras semakin tinggi dan harga jualnya pun tinggi. Grading dilakukan pada alat seperti pada pemisahan BPK dengan gabah. Cara kerjanya yaitu beras utuh akan jatuh ke belakang dan menir akan jatuh ke depan. Berdasarkan data dari 28 kg beras sosoh didapatkan 26,67 kg beras utuh dan 1,33 kg menir. Sebelum dilakukan kegiatan grading, terlebih dahulu diambil sample 100 g pada beras sosoh untuk dianalisis mutu hasil pengilingan gabah. Mutu hasil giling akan ditunjukkan pada Tabel 4.

17 Proses pemutuan dilakukan dengan menggunakan alat seperti pada Gambar 7. Cara kerja alat tersebut sama seperti alat pemisahan gabah dengan beras pecah kulit hanya saja pada alat pemutuan beras ini anyaman kawat dipasang bersilangan sehingga dapat meloloskan menir dan menahan butiran beras yang lebih besar ukurannya dengan menir. Anyaman kawat yang digunakan berukuran 5 mm namun karena dipasang saling silang sehingga anyaman kawat tersebut memiliki ukuran 2 mm yang dapat meloloskan menir. Mutu hasil gilingan pada Tabel 4 jika dibandingkan dengan acuan nilai pada SNI No. 01-6128-2008 maka hasil gilingan belum memenuhi standar karena presentase beras menir yang dihasilkan jauh lebih besar yaitu 9.92% sedangkan untuk mencapai mutu I sesuai standar SNI presentase beras menir harus 0%. Jumlah menir yang dihasilkan dikarenakan umur mesin dan cara kerja mesin yang sudah tidak bagus lagi. Syarief dan Halid (1993) menyatakan bahwa tingginya persentase beras pecah disebabkan karena peningkatan ketebalan lapisan gabah saat pengeringan. Hal ini karena biji yang berada pada kondisi tersebut mempunyai kadar air yang tinggi akibat berkurangnya aliran udara dalam lingkungan dan dengan bertambahnya waktu, jaringan biji akan semakin rusak, serta berkurangnya oksigen akan terjadi proses fermentasi yang mengakibatkan biji mudah patah atau rusak.

Berdasarkan parameter-parameter yang lainnya beras yang dihasilkan di tempat penggilingan “Asal Sukses” memiliki kualitas yang baik karena beras yang dikemas adalah beras dengan derajat sosoh 100% dan tidak terdapat campuran lain seperti butir merah, butir kuning, butir mengapur, dan butir asing.

18

Proses Pengemasan

Gambar 8 Kegiatan pengemasan

Proses terakhir dari penanganan pascapanen padi yaitu kegiatan pengemasan. Pengemasan beras di penggilingan padi Asal sukses ini menggunakan karung plastik dengan kapasitas 50 kg/karung. Beras yang sudah di-grading akan langsung dimasukkan ke dalam karung yang langsung diletakkan di atas timbangan duduk. Timbangan akan menunjukkan angka 50 kg dan selanjutnya karung yang sudah berisi beras putih akan dijahit untuk menutup karung.

Analisis Biaya Proses Penggilingan Padi

Biaya yang digunakan selama proses pengeringan sampai pengemasan beras dapat dirinci sebagai berikut biaya pengeringan Rp30/kg, biaya pengupasan kulit gabah Rp107.50/kg, biaya penyosohan beserta grading Rp66.81/kg sehingga total biaya penggilingan padi sebesar Rp174.31/kg beras putih. Akan tetapi informasi yang diperoleh dari pengelolah penggilingan padi

19

SIMPULAN DAN SARAN

Simpulan

Proses penggilingan padi di Desa Karangsinom, Kecamatan Kandanghaur, Kabupaten Indramayu memiliki rendemen pengeringan 89.10%, kapasitas pengeringan 0.8 kgm-2/jam, kapasitas mesin pengupasan kulit gabah 9.98 kg/menit, kapasitas mesin penyosohan 15.48 kg/menit, efisiensi pengupasan kulit gabah yang dilakukan sebanyak tiga kali yaitu sebesar 93.12%, rendemen giling 56.53%, dan kapasitas pengemasan 28 karung/jam (1400 kg beras/jam).

Saran

Diperlukan penyetelan mesin husker dalam rangka untuk mendapatkan kapasitas yang maksimal dan diperlukan perbaikan mesin khususnya pada mesin polishing agar dapat mengurangi persentase beras patah.

DAFTAR PUSTAKA

[BKKBN] Badan Kependudukan Keluarga Berencana Nasional. 2011. Jumlah Penduduk Indonesia. Jakarta (ID): Badan Kependudukan Keluarga Berencana Nasional.

[BPS] Badan Pusat Statistik. 1996. Kehilangan Hasil Panen. Jakarta (ID): Badan Pusat Statistik.

[BSN] Badan Standarisasi Nasional. 2008. Komponen Fisik Beras (SNI 01-6128-2008). Jakarta (ID): Badan Standarisasi Nasional.

Budiharti U, Harsono, Juliana R. 2006. Perbaikan Konfigurasi Mesin pada Penggilingan Padi Kecil untuk Meningkatkan Rendemen Giling Padi [Internet]; [diunduh 2013 Jul 8]. Tersedia pada: http://mekanisasi.litbang.deptan.go.id. Budiharti U, Rudy T, Harsono, Juliana R, Rofik S. 2012. Pendekatan Sistem

Dinamik untuk Mempelajari Model Mekanisasi Penggilingan Padi untuk Memperkirakan Produksi Beras [Internet]; [diunduh 2013 Jul 8]. Tersedia pada: http://mekanisasi.litbang.deptan.go.id.

Ciptadi W, Nasution Z. 1976. Padi dan Pengolahannya [catatan penelitian]. Bogor (ID):Departemen Teknologi Hasil Pertanian FATEMETA, IPB.

Firdaus M, Baga LM, Pratiwi P. 2008. Swasembada Beras dari Masa ke Masa. Bogor (ID): IPB Press.

Haryadi. 2008. Teknologi Pengolahan Beras.Yogyakarta (ID): UGM Press. Iswari K. 2012. Kesiapan Teknologi Panen dan Pascapanen Padi dalam Menekan

Kehilangan Hasil dan Meningkatkan Mutu Beras. Jurnal Litbang Pertanian. 31(2): 58-67.

20

Patiwiri AW. 2006. Teknologi Penggilingan Padi. Jakarta (ID): PT. Gramedia Pustaka Utama.

Prastowo B, Ananto EE, Thahir R, Handaka. 1994. Pengembangan Alat dan Mesin Pertanian dalam Meningkatkan Efisiensi Usahatani. Di dalam: Mahyuddin S, Hernanto, Husul K, Sunihardi, editor. Kinerja Penelitian Tanaman Pangan. Prosiding Simposium Penelitian Tanaman Pangan III; 1993 Agustus 23-25; Jakarta/Bogor, Indonesia. Bogor (ID): Pusat Penelitian dan Pengembangan Tanaman Pangan . hlm 200-209.

Purwadaria HK. 2004. Teknologi Panen dan Pascapanen Padi. Di dalam: Hasbullah R, Sutrisno, Bantacut T, Patiwiri A W, Halid H, editor. Upaya Peningkatan Nilai Tambah Pengolahan Padi. Prosiding Lokakarya Nasional; 2004 Juli 20-21; Jakarta, Indonesia. Bogor (ID): Perum Bulog dan FATETA IPB. hlm 99-106. Purwanto AY. 2011. Kehilangan pascapanen padi kita masih tinggi [Internet];

[diunduh 2013 Jul 8]. Tersedia pada: http://io.ppijepang.org.

Sutarto. 2012. Impor beras Indonesia [Internet]; [diunduh 2013 Jul 8]. Tersedia pada: http://harianrakyatmerdeka.com.

Winarno FG. 1984. Padi dan Beras. Bogor (ID): Pusat Penelitian dan Pengembangan Teknologi Pangan.

21 Lampiran 1 Data hasil kegiatan pengeringan

Sample GKP Kapasitas pengeringan = ���

� : � � =

55. �

22

Lampiran 2 Data hasil kegiatan pengupasan kulit gabah

Sample GKG (kg)

BPK (kg) Waktu Pengupasan (detik) Rendemen pengupasan

(%) Mutu Hasil Kupasan (kg) Efisiensi

(%)

Kapasitas Pengupasan (kg/detik)

M1 M2 M3 M1 M2 M3 M1 M2 M3 BPK GTK Sekam M1 M2 M3

1 42 36 32 29 123 92 66 85.71 88.89 90.63 26.9 2.1 13 95 0.34 0.46 0.64

2 53 46 42 40 167 94 59 86.79 91.30 95.24 36.6 3.4 13 93.58 0.32 0.56 0.90

3 53 47 44 40 167 94 60 88.68 93.62 90.91 36 4 13 92.45 0.32 0.56 0.88

4 48 42 39 37 116 92 57 87.50 92.86 94.87 34 3 11 93.75 0.41 0.52 0.84

5 49 43 40 38 112 93 61 87.76 93.02 95.00 33.4 4.6 11 90.61 0.44 0.53 0.80

6 51 45 42 40 178 94 63 88.24 93.33 95.24 36.6 3.4 11 93.33 0.29 0.54 0.81

Rata-rata 49.33 43.17 39.83 37.33 143.83 93.17 61.0 87.45 92.17 93.65 33.92 3.42 12 93.12 0.35 0.53 0.81

Keterangan :

M1 : mesin husker 1 BPK : Beras pecah kulit M2 : mesin husker 2 GTK : Gabah tak terkupas M3 : mesin husker 3

Contoh perhitungan:

Rendemen pengupasan M1 = ��� � ��� % = � � % = . %

Rendemen pengupasan M2= ��� � ��� % = � � % = . %

Rendemen pengupasan M3 (Rendmen total pengupasan) = ��� � ��� % = �� % = . % Efisiensi pengupasan = ���− ��� ��� % = �− . � � % = %

23

Lampiran 3 Data hasil kegiatan pemisahan beras pecah kulit dengan gabah yang masih utuh Sample Berat BPK 3

(kg) BPK (kg) GTKK (kg) Waktu (detik)

Kapasitas Penyortiran (kg/detik)

1 29 26.9 2.1 72 0.40

2 40 36.6 3.4 62 0.65

3 40 36 4 75 0.53

4 37 34 3 81 0.46

5 38 33.4 4.6 61 0.62

6 40 36.6 3.4 60 0.67

Rata-rata 37.3333 33.9167 3.4167 68.5 0.55

Keterangan :

Berat BPK 3 : Berat beras pecah kulit dari mesin husker 3 Contoh perhitungan:

24

Lampiran 4 Data hasil kegiatan penyosohan pertama

Sample BPK (kg) Beras sosoh (kg) Waktu (detik) Kadar Air (%) Kapasitas

Penyosohan(kg/detik)

1 26.9 24 58 13.8 0.46

2 36.6 34 78 13.7 0.47

3 36 33 73 13.5 0.49

4 34 29 97 13.8 0.35

5 33.4 31 97 13.9 0.34

6 36.6 33 97 13.4 0.38

Contoh perhitungan:

25

Lampiran 5 Data hasil kegiatan penyosohan kedua Sample

GKG (kg)

Beras sosoh1 (kg)

Beras Sosoh 2 (kg)

waktu (detik)

Kapasitas Penyosohan (kg/detik)

1 42 24 21 48 0.44

2 53 34 31 49 0.63

3 53 33 31 58 0.53

4 48 29 27 39 0.69

5 49 31 28 48 0.58

6 51 33 30 50 0.60

Keterangan :

Beras sosoh 1 : berat beras sosoh dari mesin polisher 1 Beras sosoh 2 : berat beras sosoh dari mesin polisher 2

26

Lampiran 6 Data hasil kegiatan penyortiran beras kepala dengan menir Sample

Beras Sosoh (kg)

Menir (kg)

Beras Utuh (kg)

Waktu (detik)

Kapasitas Penyortiran 2(kg/detik)

1 21 1.9 19.1 72 0.29

2 31 1.4 29.6 72 0.43

3 31 1.1 29.9 73 0.42

4 27 1.2 25.8 74 0.36

5 28 1.1 26.9 71 0.39

6 30 1.3 28.7 77 0.39

Rata2 28 1.33 26.67 73.17 0.38

27 Lampiran 7 Analisis biaya mesin pengupas kulit gabah

Jumlah unit : 3 unit

Harga beli : 4900000 Rp/unit

Umur : 3 tahun

Suku bunga : 10 %/tahun

Jam kerja : 8 jam/hari

Biaya operator : 1250000 Rp/bulan Biaya

pemeliharaan : 500000 Rp/tahun Harga akhir alat : 10

% dari

harga awal =490000 Rp/tahun Biaya tetap :

Penyusutan : 1470000 Rp/tahun Bunga modal : 326666.67 Rp/tahun Total biaya tetap : 1796666.67 Rp/tahun Biaya tidak tetap

Biaya operator : 5208.33 Rp/jam =10833333 Rp/tahun Biaya

pemeliharaan : 500000 Rp/tahun Biaya bahan

bakar : 7000 l/tahun =31500000 Rp/tahun

Total biaya tidak

tetap : 42833333.33 Rp/tahun Biaya total : biaya tetap + biaya tidak tetap

: 44630000 Rp/tahun : 21456.73 Rp/jam Kapasitas

pengupasan : 598.8 kg/jam Biaya pengupasan : 35.83 Rp/kg Biaya pengupasan

(3 kali

28

Lampiran 8 Analisis biaya mesin penyosohan

Jumlah unit : 2 unit

Harga beli : 50000000 Rp/unit

Umur : 3 tahun

Suku bunga : 10 %/tahun

Jam kerja : 8 jam/hari

Biaya operator : 1250000 Rp/bulan Biaya pemeliharaan : 1200000 Rp/tahun

Harga akhir alat : 10

% dari harga

akhir =5000000 Rp/tahun

Biaya tetap :

Penyusutan : 15000000 Rp/tahun Bunga modal : 3333333 Rp/tahun Total biaya tetap : 18333333 Rp/tahun Biaya tidak tetap

Biaya operator : 5208.33 Rp/jam =10833333 Rp/tahun Biaya bahan bakar : 5700 l/tahun =25650000 Rp/tahun Biaya pemeliharaan : 1200000 Rp/tahun

Total biaya tidak

tetap : 37683333 Rp/tahun

Biaya total : 56016667 Rp/tahun 26931.09 Rp/jam Kapasitas

penyosohan : 15.48 kg/menit

928.8 kg/jam Biaya penyosohan : 29.00 Rp/kg Biaya penyosohan (2

29

Lampiran 9 Analisis biaya pengayakan

Jumlah unit : 2 unit

Harga beli : 2100000 Rp

Umur : 2 tahun

Suku bunga : 10 %/tahun

Jam kerja : 8 jam/hari

Biaya operator : 50000 Rp/hari Biaya pemeliharaan : 900000 Rp/tahun

Harga akhir alat : 10

% dari

harga awal =210000 Rp/tahun Biaya tetap

Penyusutan : 945000 Rp/tahun

Bunga modal : 157500 Rp/tahun Total biaya tetap : 1102500 Rp/tahun Biaya tidak tetap

Biaya operator : 6250 Rp/jam =13000000 Rp/tahun Biaya pemeliharaan : 900000 Rp/tahun

Total biaya tidak tetap : 13900000 Rp/tahun Biaya total : 15002500 Rp/tahun

: 7212.74 Rp/jam

Kapasitas pemisahan : 0.55 kg/detik =1980 kg/jam Biaya pemisahan : 3.64 Rp/kg

Alat grading

30

Lampiran 10 Analisis biaya pengemasan Harga beli : 1100000 Rp

Umur ekonomis : 5 tahun

Suku bunga : 10 %/tahun

Jam kerja : 8 jam/hari

Biaya operator : 100000 Rp/hari Biaya pemeliharaan : 55000 Rp/tahun Harga akhir alat : 10

% dari

harga awal

Biaya tetap :

Penyusutan : 219998 Rp/tahun Bunga modal : 6600000 Rp/tahun Total biaya tetap : 6819998 Rp/tahun Biaya tidak tetap :

Biaya operator : 12500 Rp/jam 26000000 Rp/tahun Biaya listrik : 200000 Rp/bulan 2000000 Rp/tahun Biaya pemeliharaan : 55000 Rp/tahun

Total biaya tidak

tetap : 28055000 Rp/tahun

Biaya total : 34874998 Rp/tahun : 232500 Rp/hari Kapasitas

pengarungan : 11200 kg/hari Biaya pengarungan

per kg : 20.76 Rp/kg

Biaya pengarungan

per 50 kg : 1037.95 Rp/karung Biaya benang : 300 Rp/karung Biaya karung : 2000 Rp/karung Total biaya

31

Lampiran 11 Data hasil perhitungan losses pada kegiatan pengeringan Sample

Losses = (berat sesuai perhitungan – berat sesudah pengeringan) x 100% berat sesuai perhitungan

= (55.01

– 53) x 100% 45.01= 3.65 %

Lampiran 12 Spesifikasi mesin husker dan mesin polisher a. Mesin husker

32

RIWAYAT HIDUP

Penulis dilahirkan di Gresik pada tanggal 14 April 1990. Putri kedua dari tiga bersaudara dari pasangan Moch. Zaenuri dan Katemi. Penulis pernah sekolah di MINU Nurul Islam Pongangan lulus pada tahun 2003. Penulis meneruskan pendidikannya di SMPN 3 Gresik dan lulus pada tahun 2006. Penulis melanjutkan kembali jejang pendidikannya ke SMAN 1 Gresik dan lulus pada tahun 2009 serta pada tahun yang sama diterima di IPB melalui jalur undangan seleksi masuk IPB (USMI). Penulis memilih Mayor Teknik Pertanian, Departemen Teknik Pertanian (sekarang Deparetmen Teknik Mesin dan Biosistem), Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis aktif dibeberapa kegiatan organisasi kemahasiswaan antara lain: Himpunan Mahasiswa Surabaya Plus Plus (Himasurya plus) pada tahun 2009-2010 sebagai staf divisi kesejahteraan, Himpunan Mahasiswa Teknik Pertanian IPB (HIMATETA IPB) pada tahun 2010-2011 sebagai staf divisi HRD, serta Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian (BEM FATETA) pada tahun 2011-2012 sebagai staf divisi bisnis dan kewirausahaan. Selain aktif di organisasi kemahasiswaaan, penulis juga menjadi pengajar baik di bimbel maupun pegajar privat. Penulis melaksanakan praktik lapangan pada tahun 2012 di PT Laju Perdana Indah, Oku Timur,Sumatera Selatan dengan judul “Mempelajari Penerapan Mekanisasi Pertanian Dalam Proses Pemupukan Tebu Di PT Laju Perdana Indah, Oku Timur, Sumatera Selatan”.

Penulis juga aktif mengikuti lomba dan pekan kreativitas mahasiswa. Beberapa prestasi yang diraih oleh penulis antara lain ialah Juara III Lomba Masak tingkat IPB pada tahun 2012, Proposal PKM-T dengan judul “Alat Pengupas daging buah Pala” didanai Direktorat Jenderal Perguruan Tinggi