LAMPIRAN 1

Tanggal pengujian 24 juni sampai 3 juli 2014

Bahan Bakar Arang

Total Massa Bahan Bakar 68 [kg]

Massa Gabah 10 [kg]

Waktu pembakaran 65 [jam] 30 [menit] Tanpa Mengunakan Blower

Tanggal pengujian 4 juli 2014

Bahan Bakar Arang

Total Massa Bahan Bakar 5 [kg]

Massa Gabah 10 [kg]

Waktu pembakaran 55 [menit] Mengunakan Blower

Putaran Blower 13.0000/min

Waktu [WIB] Massa gabah [kg]

Suhu dalam drum

[oC] Hari pengujian

9.00 10 34 I

9.30 10 83 I

9.35 9,543 85 I

9.40 9,006 85 I

9,45 8,617 85 I

9,50 8,605 85 I

LAMPIRAN 2

DAFTAR TABEL PERPINDAHAN

LAMPIRAN 3

GAMBAR PROSES PEMBUATAN

Gambar Proses pengelasan

Gambar Reaktor Bagian Luar

LAMPIRAN 4

DAFTAR PUSTAKA

Agus susanto. M. Amin. 2001. Pertanian Terapan. UPPM Bandar Lampung.

Belonio. T. Alexis , 2005. Rice Husk Gas Stove Handbook. Philippines: College

of Agriculture Central Philippine University Iloilo City.

Daryanto, Drs. 1997. Fisika terapan. Malang. Rhineka Cipta.

D.H.Bacon, B.Sc.,R.C. Stephencus, M.Sc (Eng). 1982. Thermodinamics For

Thechnician. TEC Butter Worth.

Frank M. White, Like Wilarjo Ph. D. 1986. Mekanika Zalir. Jakarta . Erlangga

Frank Kreith, Arko Prijono, M, Sc. 1958. Prinsip Prinsip Perpindahan Panas 2nd

ed. Jakarta. Erlangga.

Gunarif taib, dkk. 1988. Operasi pengeringan pada pengolahan hasil pertanian.

Jakarta. Msp

Holman. J.P. 1995. Perpindahan kalor. Diterjemahkan Jafisi,E. Jakarta. Erlangga

Kartasapoetra. 1994. Teknologi penyuluhan pertanian. Jakarta . Bina aksara

Mark W Zemansky, Richar H Daiman. 1986. Kalor dan thermodinamika 6th ed.

Bandung. ITB.

Murjito, 2009. Alat Penangkap Gas Metana pada TPA dari Plastik Polyethilene

untuk Sekala Kecil, Universitas Sumatra Utara, Medan.

Nugraha, 2010. Mengolah Sampah Organik Menjadi Biogas dengan Cara Anaerobic Gasification, Universitas Sumatra Utara, Medan.

Norman W.Desrosier. 2008. Teknologi Pengawetan Pangan terjemahan Muchji

Miljohardjo. Depok . Universitas Indonesia

Raldi Artono Koestor, Dr.Ir. 2002. Perpindahan Kalor. Depok. Salemba Teknika.

Reynolds, W.C., & Perkins, H.C. 1983.Termodinamika Teknik. Jakarta Pusat: Erlangga.

S. Ibnu, 2011.Rancang Bangun dan Pengujian Alat Produksi Gas Metana dari Sampah Organik dengan Variasi Bahan Sekam Padi, Tempurung Kelapa dan Serbuk Gergaji Kayu. Fakultas Teknik, Universitas Muhammadiyah Surakarta.

Tarzi, Thariq. 2011. Rancang Bangun Pengering Ikan Kapasitas 12 Kg. Medan.

Politeknik Negeri Medan.

Http://memetmulyadi.blogspot.com/2013/03/perpindahan-kalor-konduksi-konveksi-radiasi.html

Http://www.share.pdf.com/c655ff97298b4856a8a30b9e088bd7a6/perpindahanpan

as.htm

Http://sekolahmandiri.blogspot.com/2012/06/mengetahui-perpindahan-energi-panas.html

http://www.gomuda.com/2013/04/perpindahan-kalor-konduksi-konveksi-dan.html

http://lontar.ui.ac.id/file?file=digital/20303024-s1972guswendar%20rinoviant.pdf

http://s3.amazonaws.com/academia.edu.documents/31375200/daftar_isi.docx?aws

accesskeyid=akiaj56tqjrtwsmtnpea&expires=1404800460&signature=qr

bymfhw9maxfi4ds5qz%2bgfvops%3d

http://tekim.undip.ac.id/images/download/perpindahan_panas.pdf

http://digilib.its.ac.id/public/ITS-paper-19761-2109105039-Presentation.pdf

http://digilib.its.ac.id/public/ITS-paper-19765-2109105001-Presentation.pdf

www.google.co.id

www.pln.co.id

www.scribd.com

BAB III

METODOLOGI PENELITIAN

3.1.Keterangan Mesin

3.1.1. Keseluruhan alat pengering gabah

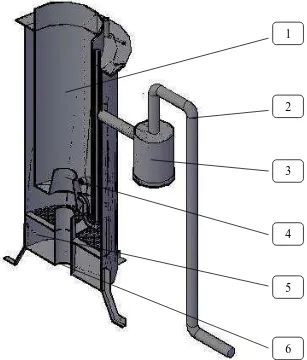

Gambar 3.2 Penampang mesin gasifikasi

Keterangan gambar

1. Ruang pembakaran

2. Pipa saluran gas panas

3. Rumah filter

4. Saluran masuk udara untuk

pembakaran

5. Ruang gasifikasi

6. Saluran masuk udara untuk

pembakaran dari luar 1

2

3

4

5

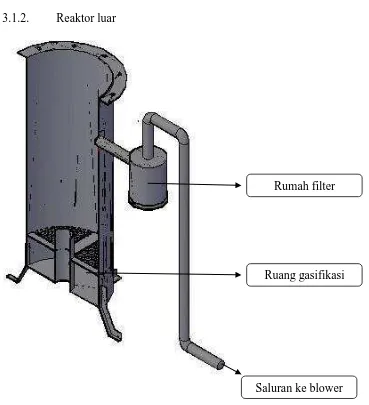

3.1.2. Reaktor luar

Gambar 3.3 Reaktor bagian luar

Ukuran dari reaktor bagian luar adalah 40 cm untuk diameter, lebar

tempat peletakan untuk reaktor dalam adalah diameter 50 cm, 1 meter

untuk tinggi reaktor dihitung dari bagian bawah dan 20 cm tinggi kaki

dihitung dari tanah hinggi bagian bawah reaktor

Saluran ke blower Ruang gasifikasi

3.1.3. Reaktor dalam

Gambar 3.4 Reaktor bagian dalam

Ukuran reaktor bagian dalam adalah 30 cm untuk diameter reaktor,

50 cm untuk tempat peletakan untuk reaktor luar, 1 meter tinggi reaktor

bagian dalam dihitung dari bagian atas hingga bagian bawah reaktor, dan

20 cm tinggi bagian atas reaktor yang keluar dihitung dari bagian atas

reaktor hingga tempat peletakan reaktor luar

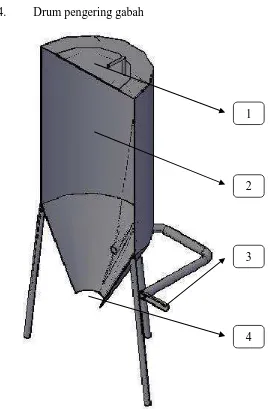

3.1.4. Drum pengering gabah

Gambar 3.5 Drum pengering gabah

Keteranagn gambar

1. Lubang saluran masukan gabah kedalam drum

2. Ruang pengering gabah

3. Pipa saluran gas panas dari blower

4. Lubang keluaran gabah dari dalam drum

Untuk ukuran drum pengering adalah diameter 60 cm, tinggi drum

adalah 120 cm, tinggi kerucut dari bawah drum hingga bagian bawah

kerucut adalah 40cm, dan diameter keluaran bawah kerucut adalah

diameter 15 cm

1

2

3

3.2. Alat dan Bahan yang digunakan

Adapun alat alat dan bahan yang digunakan untuk proses pembuatan alat

pengering gabah adalah :

a) Blower

Gambar 3.6 Blower

Blower adalah perangkat mekanik untuk memindahkan udara atau

gas lainnya, perangkat ini meningkatkan kecepatan aliran udara dengan

impeler berputar.

b) Saringan udara ( air filter )

Gambar 3.7 Saringan Udara (Air Filter)

Saringan udara ( air filter ) berfungsi untuk menahan kotoran

misalnya debu yang tercampur dalam udara, dalam kasus ini saringan

udara digunakan untuk menahan debu dari hasil pembakaran arang dari

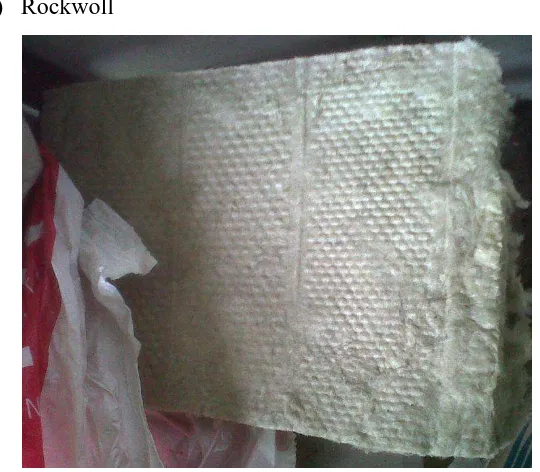

c) Rockwoll

Gambar 3.8 Rockwoll

Rockwoll adalah bahan isolasi atau pembungkus, termasuk isolasi

termal dan akustik yang terbuat dari bahan tambang fiber ringan dengan

inti berupa batu alam yang dipadukan dengan damar panas.

Keunggulan dari rockwoll:

- Memiliki daya konduksi termal yang rendah

- Dapat digunakan pada susu100oC – 820oC - Tidak mudah terbakar

- Kedap suara

d) Plat alumunium

Gambar 3.9 Plat Alumunium

Plat alumunium adalah bahan logam berbentuk lembaran yang

ringan dan kuat serta mudah dalam pengerjaan dan perawatan, plat

alumunium sangat cocok digunakan pada didaerah tropis karena memiliki

sifat yang tahan terhadap segala cuaca serta tidak mudah terbakar, plat

alumunium memiliki daya tahan terhadap karat dan lebih baik

dibandingkan dengan besi.

e) Baut dan mur

Baut dan mur adalah suatu barang atau tabung dengan laur heliks

pada permukaannya yang berfungsi sebagai pengikat atau penahan dua

objek secara bersamaan dan sebagai pesawat sederhana untuk merubah

torsi menjadi gaya linier.

f) Kunci pas & ring

Gambar 3.11 Kunci Pas & ring

Kunci pas & ring digunakan untuk mengencangkan dan

melepaskan baut dan mur.

g) Kawat

Kawat adalah benda yang terbuat dari logam yang kuat dan lentur.

Kawat merupakan benda penghantar listrik dan kawat mempunyai banyak

bentuk dan ukuran.

h) Selotip alumunium foil

Gambar 3.13 Selotip Alumunium Foil

Selotip alumunium foil adalah salah satu alat perekat yang terbuat

dari bahan alumunium yang tipis.

i) Gergaji besi

Gergaji adalah perkakas berupa besi tipis bergigi tajam yang

digunakan untuk memodrum atau membelah kayu atau benda lainnya

tergantung jenis gergaji itu sendiri, dalam jenis gergaji yang digunakan

adalah jenis gergaji besi yang digunaka untuk memodrum pipa pipa besi

tempat aliran udara panas.

j) Palu atau martil

Gambar 3.15 Palu atau Martil

Palu atau martil adalah alat yang digunakan untuk membuka atau

memasang suku cadang dengan cara pemukulan/dipukul, kepala palu

dipasang dengan pegangannya pada dua arah untuk mempermudah

pemegangan. Bahan standart palu biasanya baja keras tetapi banyak juga

k) Tang

Gambar 3.16 Tang

Tang adalah alat yang digunakan untuk mencengkram atau

memegang komponen yang akan dibuka dengan cara diputarkan

bagiannya. Tang ini juga dapat digunakan untuk mengancangkan atau

melonggarkan mur dan baut tetapi tidak dianjurkan untuk penggunaaan

tersebut karena kekuatan cengkram tang tidak sekuat cengkraman kunci

pas dan kunci kunci yang lainnya.

l) Gunting plat

Gambar 3.17 Gunting Plat

Gunting plat adalah perkakas tangan yang berfungsi untuk

memodrum benda kerja atau logam tipis yang berupa seng, plat dan lain

lain, biasanya gunting ini terbuat dari baja bertujuan agar konstruksinya

m) Termokople

Gambar 3.18 Termokople

Termokople adalah sensor suhu yang banyak digunakan untuk

mengubah perbedaan suhu dalam benda menjadi perubahan tegangan

listrik (voltase). Termokople yang sederhana dapat dipasang , dan

memiliki konektor standart yang sama, serta dapat mengukur

temperaturdalam jangkauan suhu yang cukup besar dengan batas

3.3. Proses Pembuatan ( Manufacturing Proses )

Dalam proses pembuatan alat gasifikasi ini perlu diperhatikan

beberapa hal yang meliputi ketelitian ukuran, pemotongan bahan,

penyambungan, dan proses pemasangan, hal ini perlu diperhatikan agar

hasilnya sesuai dengan yang diharapkan.

Dalam proses pembuatan alat ini ada beberapa tahapan

diantaranya:

3.3.1. Proses pemotongan

Proses pemotongan dilakukan dengan menggunakan

beberapa alat podrum diantaranya: gergaji besi, alat podrum plat,

las listrik dan beberapa alat tambahan seperti tang, pisau, martil.

1) Pemotongan bahan untuk ruang gasifikasi

Bahan yang digunakan adalah plat besi setebal 2 mm, adapun

ukuran yang dipodrum adalah 1000 mm x 1250 mm untuk

bagian luar dan 1000 mm x 940 mm untuk bagian luar lalu

kedua plat di roll menjadi bentuk silinder, lalu dengan ukuran ᴓ 300 mm untuk penutup alat gasifikasi

2) Pemotongan bahan untuk dudukan alat gasifikasi

Bahan yang digunakan adalah plat besi setebal 3 mm, adapun

ukuran nya adalah lingkaran dengan ᴓ 500 mm dan dilubangi dengan ᴓ 400 mm untuk alat bagian luar dan ukuran ᴓ 500mm dengan lubang 300 mm untuk alat bagian dalam dan masing

masing plat di beri lubang untuk masukan baut ukuran ½ “

dengan ukuran dan posisiyang sama sebanyak 8 lubang

3) Pemotongan bahan untuk kaki alat

Bahan yang digunakan alat profil siku ukuran 30 mm x 30 mm

4) Pemotongan pipa untuk lubang masukan udara kedalam ruang

bakar

Bahan yang digunakan adalah pipa besi dengan ukuran 1½ “

sepanjang 200 mm

5) Pemotongan plat untuk bagian bawah alat gasifikasi

Bahan yang digunakan adalah plat besi setebal 2 mm dengan

ukuran ᴓ 400 mm yang dilubangi ukuran pipa 1½ “ dibagian tengan untuk alat bagian luar dan plat dengan ᴓ 300 mm dengan lubang ᴓ 100 mm untuk bagian dalam alat gasifikasi

6) Pemotongan pipa pemanas udara

Bahan yang digunakan adalah pipa besi dengan ukuran ½ “ sepanjang 1000 mm sebanyak 5 batang

7) Pemotongan pipa aliran udara panas

Bahan yang digunakan adalah pipa besi dengan ukuran 1½ “

dengan ukuran panjang dari ruang gasifikasi sampai drum

adalah 380mm, 230mm, 200mm, 800mm, 50mm, 150mm, 2 x

450mm, 2 x 350mm, 2 x 200 mm.

8) Pemotongan bahan untuk rumah filter

Bahan yang digunakan adalah plat setebal 2mm dengan persegi

panjang berukuran 722 mm x 1300 mm lalu di roll menjadi

bentuk silinder, dan bentuk lingkaran dengan ᴓ 120 mm untuk tutup bagian bawah dan lingkaran ᴓ 120 mm dengan lubang

ukuran pipa 1½ “ untuk bagian atas

9) Pemotongan pipa untuk kaki drum

Bahan yang digunakan adalah pipa dengan ukuran 1 “

10)Pemotongan bagian bawah drum dan atas

Drum pengering gabah dilubangi dengan ukuran ᴓ 300 mm pada bagian atas dan ᴓ 600 mm pada bagian bawah, dan sisa pada bagian bawah di podrum dengan ukuran ᴓ 400 mm untuk menjadi penutup drum bagian atas.

11)Pemotongan plat untuk bagian bawah drum

Bahan yang digunakan adalah plat besi setebal 2 mm dengan

bentuk jajar genjang dengan ukuran atas 1885mm, bawah

500mm dan tinggi 450mm lalu di roll.

3.3.2. Penyambungan dan pemasangan

Proses penyambugan alat ini adalah dengan menggunakan

las busur listrik

1) Penyambungan ruang gasifikasi

Plat untuk ruang gasifikasi yang telah di bentuk dan di roll

disambungkan dengan bagian bawahnya menggunakan las

dengan ukuran masing masing masing dan dudukan yang

berbentuk silinder dengan lubang dilas pada masing masing

alat gasifikasi yaitu pada bagian luar dan bagian dalan, dimana

pada bagian luar diletakkan tepat pada bagian atas silinder

sedangkan bagian dalam diletakkan lebih kebawah sejauh 100

mm dari atas silinder .

2) Pemasangan kaki alat gasifikasi

Kaki yang telah di podrum dan dibentuk dilas diposisia bawah

alat gasifikasi bagian luar dengan susunan secara simetris

sebanyak 4 batang dengan jarak dari bagian bawah alat ketanah

3) Penyambungan pipa saluran udara panas

Penyambungan menggunakan las listrik dari alat gasifikasi

bagian luar ke rumah filter lalu di sambungkan dengan blower

yang posisinya di bagian bawah, dari blower pipa aliran udara

panas di bagi menjadi dua saluran ke bagian bawah drum

pengering gabah

4) Penyambungan drum

Bagian bawah drum disambung dengan plat yang telah di

bentuk menggunakan las listrik dengan posisi bagian bawah

drum makin tirus, dan pada bagian atas drum di pasang engsel

untuk memudahkan membuka dan menutup bagian atas drum

5) Pemasangan kaki drum

Pipa yang telah dipodrum untuk kaki drum di pasang secara

simetris pada bagian bawah drum sebanyak 4 batang dengan

jarang dari bagian bawah keluaran drum sejauh 400 mm

6) Pembungkusan mesin gasifikasi

Lalu balut bagian alat gasifikasi mengggunakan rockwoll dan

ditutup dengan plat aluminum, pastikan tidak ada bagian

samping alat gasifikasi yang tidak tertutup oleh rockwoll, dan

balut pula pipa saluran udara panas menggunakan rockwoll dan

ditutup menggunakan palt aluminum, pada bagian yang sukar

ditutup dengan plat tutup rockwoll dengan menggunakan

selotip alumunium foil, dan pastikan tidak ada saluran pipa

yang tidak tertutup rockwoll mulai keluar dari ruang gasifikasi

3.4. Diagram alir penelitian

Gambar 3.9. Gambar diagram alir penelitian

mulai

Akhir

Pembuatan laporan Tahap persiapan survei alat, survei

bahan

Pembuatan desain alat

BAB IV

ANALISA DATA

4.1. DATA HASIL PERANCANGAN

Data - data yang dibutuhkan dalam melakukan perancangan dan

perhitungan alat ini dilakukan di laboratorium foundry FAKULTAS TEKNIK

USU, Perancangan dilakukan mulai pada april 2014.

Adapun lama perancangan adalah sebagai berikut:

Pengerjaan reaktor bagian luar mulai dari pengerolan sampai pengelasan bagian bawah kurang lebih dibutuhkan waktu selama 1 minggu/6 hari (hari

minggu tidak diperhitungkan).

Pengerjaan reaktor bagian dalam mulai dari pengerolan sampai pengelasan pipa kurang lebih dibutuhkan waktu selama 1 minggu/6 hari (hari minggu tidak

diperhitungkan).

Perakitan pipa pipa saluran dan dari reaktor, rumah filter sampai keblower dibutuhkan waktu sekitar 4 hari.

Perakitan drum pengering mulai dari pelubangan, pembentukan kerucut bawah, pengelasan pemasangan pipa saluran masuk di butuhkan waktu sekitar 1

minggu/6hari (hari minggu tidak diperhitungkan).

Pemasangan bahan pelapis seperti rockwool dan plat alumunium dibutuhkan waktu sekitar 2 hari.

4.2. Menghitung laju pindahan panas 1. Pada alat pengering gabah

Menhitung qr yang terjadi pada alat pengering gabah menggunakan rumus:

qr =

Tabel 4.1 Perhitungan h1 untuk qr1 dari tabel lampiran 2

Temp. K W/m.K

800 57,3

813 x

850 59,6

Untuk mencari nilai h1 untuk qr1 berdasarkan tabel lampiran 2 maka

Tabel 4.2 Perhitungan h2 untuk qr1 dari tabel lampiran 2

Temp. K W/m.K

350 30,0

368 X

400 33,8

Untuk mencari nilai h2 untuk qr1 berdasarkan tabel lampiran 2 maka

dilakukan interpolasi

Tabel 4.3 Perhitungan h5 untuk qr1 dari tabel lampiran 2

Temp. K W/m.K

300 26,3

307 X

350 30,0

Untuk mencari nilai h5 untuk qr1 berdasarkan tabel lampiran 2 maka

qr =

2. Menghitung laju pindahan panas pada pipa Pipa dari mesin gasifikasi kerumah filter

Pipa yang digunakan berukuran 1½” dengan panjang 38 cm = 0.38m setebal 1 mm = 0.001 m, dilapisi glasswool setebal 2,5 cm = 0,025 m di balut

plat alumunium setebal 0,5mm = 0,0005 m

Gambar 4.1 Lapisan Pipa dari mesin gasifikasi kerumah filter r1

r2 r3

Tabel 4.4 Perhitungan h1 untuk qr2 dari tabel lampiran 2

Tabel 4.5 Perhitungan h4 untuk qr2 dari tabel lampiran 2

qr =

tutup dengan plat alumunium setebal 0,5 mm = 0,0005 m.

Gambar 4.2 Lapisan Rumah Filter r1

r2

r3

Tabel 4.6 Perhitungan h1 untuk qr3 dari tabel lampiran 2

Tabel 4.7 Perhitungan h4 untuk qr3 dari tabel lampiran 2

qr = Pipa dari rumah filter ke blower

Pipa yang digunakan berukuran 1½” dengan panjang 128 cm = 1.28m setebal 1 mm = 0.001 m, dilapisi glasswool setebal 2,5 cm = 0,025 m dan di

tutup dengan plat alumunium setebal 0,5 mm = 0,0005 m.

Gambar 4.3 Lapisan Pipa dari rumah filter ke blower r1

Tabel 4.8 Perhitungan h1 untuk qr4 dari tabel lampiran 2

Tabel 4.9 Perhitungan h4 untuk qr4 dari tabel lampiran 2

qr =

Pipa yang digunakan berukuran 1½” dengan panjang 223 cm = 2,23 m setebal 1 mm = 0.001 m, dilapisi glasswool setebal 2,5 cm = 0,025 m dan di

tutup dengan plat alumunium setebal 0,5 mm = 0,0005 m.

Gambar 4.4 Lapisan Pipa dari blower ke drum r1

r2 r3

Tabel 4.10 Perhitungan h1 untuk qr5 dari tabel lampiran 2

Tabel 4.11 Perhitungan h4 untuk qr5 dari tabel lampiran 2

4.3. Panas yang digunakan untuk menaikkan suhu produk

Q1 = mo . Cpd . (TR – TB) (D.H Bacon dan R.C.Sthepencus,1982) Dimana :

Q1 : Panas yang digunakan untuk menaikan suhu produk [kJ]

M0 : Massa produk awal [Kg]

TR : suhu ruang pengering

TB : suhu awal gabah

Cpd : panas jenis produk [ kJ/KgoC ]

Diketahui :

M0 : 10 Kg

TR : 95OC

TB : 34OC

Nilai cp untuk gabah didapatdari tabel Specific Heat of the Dry Mass of Agricultural Seeds .

Tabel 4.12 Nilai cp untuk berbagai jenis bijian

Q1 = mo . Cpd . ( TR - TB )

= 10 Kg x 1,637 kJ/Kg.K x ( 368 – 307 )K = 998,57 kJ

4.4. Panas yang digunakan untuk menguapkan suhu produk Q2 = mu . hfg ( D.H bacon dan R.C.sthepencus, 1982 )

Dimana :

mu = massa air yang diuapkan

hfg = panas laten penguapan produk pada suhu produk

[ 2258 kJ/Kg ] ……..tabel saturated steam Q2 = 1,469 x 2258 = 3317 kJ ( tanpa menggunakan blower )

Q2 = 1,395 x 2258 = 3149,9 kJ ( menggunakan blower )

4.5. Besarnya energi listrik yang digunakan Penggunaan listrik =

Total energi yang terpakai = 810 kJ

4.6. Besarnya energi untuk menaikkan suhu produk dan energi penguapan air

Qu = Q1 + Q2 Dimana :

Q1 = panas yang digunakan untuk menaikan suhu produk [ kJ ]

Q2 = panas yang digunakan untuk menguapkan air produk [ kJ ]

Qu = Q1 + Q2

= 998,57 kJ + 3.317 kJ

= 4.315,57 kJ

Menggunakan blower

Qu = Q1 + Q2

= 998,57 kJ + 3149,9 kJ

= 4.148,48 kJ

Sehingga efisiensi alat

ε = 4.148,48

810 x 100%

4.7. Biaya pembuatan alat Daftar biaya pembelian bahan

Tabel 4.13 Daftar Perincian harga bahan

No Nama bahan Jumlah Harga satuan

@(Rp) Jumlah (Rp)

1 Pembuatan reaktor

pembakaran 1 unit 2.500.000 2.500.000

2 Pembuatan drum

pengering 1 unit 1.700.000 1.700.000

3 Blower hisap 1 unit 160.000 160.000

4 Filter 1 unit 65.000 65.000

5 Thermometer 1 unit 18.000 18.000

6 Rockwoll/glasswoll 1 gulung 175.000 175.000

Penulis mengasumsikan biaya pemakaian listrik selama proses

penyambungan sebesar Rp. 150.000.

Biaya operasional mesin diasumsikan sebesar 10% dari harga bahan.

10% x Rp.5.493.500 = Rp.549.350

Total biaya pembuatan adalah = biaya pembelian bahan + biaya listrik + biaya

operasional

Total = Rp.5.493.500 + Rp.150.000 + Rp.549.350

= Rp.6.192.850

Tabel 4.14 Total Biaya Pembuatan

No Uraian Jumlah (Rp)

1 Biaya pembelian bahan 5.493.500

2 Biaya listrik 150.000

3 Biaya operasional 549.350

Total biaya pembuatan 6.192.850

4.8.Harga jual mesin pengering gabah

Untuk harga jual alat ini diambil dari total biaya pembuatan dan

keuntungan sebesar 20%.

Biaya total pembuatan alat = Rp.6.192.850

Keuntungan yang diambil = 20 % x Rp.6.192.850

= 1.238.570

Jadi harga jual alat pengering gabah dengan system gasifikasi adalah total

biaya pembuatan ditambah keuntungan

= Rp. 6.192.850 + Rp. 1.238.570

4.9.Analisa titik impas

Titik impas (break event point) merupakan titik pertemuan antara dua

metode proses produksi yang dikaitkan dengan biaya - volume produksi – laba. Break event point = [� ]

ℎ � � −�� � ��

a) Biaya tetap ( B.T )

Biaya tetap adalah biaya untuk membei alat pengering gabah dengan

system gasifikasi

B.T = Rp. 7.431.420

b) Harga jual ( H.J )

Harga jual adalah harga penjualan gabah yang sudah dikeringkan

H.J = Rp. 8.000 / Kg

c) Biaya variable ( B.V )

1) Biaya pemakaian listrik ( BPL )

Diperkirakan alat bekerja efektif dengan menggunakan blower selama 0,45

jam / hari

Dimana daya listrik yang dipakai alat pengering gabah dengan system

gasifikasi selama 0,45 jam adalah = 0,45 jam x 500 watt = 225 Wh

= 0,225 Kwh

Tarif dasar listrik PLN = Rp. 1.528,9 /Kwh

Tabel 4.15 Tarif dasar listrik bulan juni 2014

(sumber www.pln.co.id)

BPL = 0,225 Kwh x Rp.1528,9 /Kwh

BPL = Rp.344,0025 /hari

Rp.10.320,075 /bulan

2) Biaya tenaga kerja ( BTK )

Diperkirakan alat in dapat beroperasi dengan 2 orang operator

Maka BTK = Rp. 1.600.000/bulan

3) Biaya bahan baku ( BBB )

Biaya bahan baku adalah biaya pembelian gabah basah oleh

petani, yaitu Rp. 5.000/Kg

BBB = kapasitas alat x waktu kerja alat x harga bahan baku

= 200 Kg x 1 Hari x Rp.5.000/Kg

= Rp. 1.000.000/hari

Maka :

B.V = BPL + BTK + BBB

= Rp.344,0025 + Rp. 53.333,33 + Rp.1.000.000

= Rp.1.053.677,34

Jika dalam Rp/Kg maka:

B.V = BPL +BTK +BBB KAPASITAS ALAT

= Rp .344,0025 +Rp .53.333,33+Rp .1.000.000 200 kg /hari

= Rp .1.053.677,34 200 Kg /hari

= Rp.5.268,387/kg

Dari data diatas maka titik impas akan diperoleh :

Gambar 4.5 Grafik BEP

1 = Perhitungan biaya total menggunakan alat pengering dengan system

Gasifikasi

= biaya tetap menggunakan alat gasifikasi

BEP ( X ) = 2.721Kg

Hasil Penjualan ( Y ) = 2.721Kg x Rp.8.000

= Rp.21.768.000

Berdasarkan hasil grafik dapat diketahui bahwa setelah volume produksi

diatas 2.721 Kg maka penggunaan alat pengering dengan sistem gasifikasi ini

lebih ekonomis.

Perhitungan BEP diatas adalah perhitunan untuk operasi alat pengering

gabah dengan system gasifikasi selama sekali pengeringan , untuk menjadikan

kadar air gabah < 14%. Sedangkan untuk komoditas perdagangan kadar air gabah

harus < 14 % agar gabah dapat digiling atau dijual langsung sebagai pakan hewan. 0

0 500 1000 1500 2000 2500 3000 3500

B

Volume produksi gabah [ Kg ]

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Setelah penulis melakukan perhitungan terhadap perencanaan alat

gasifikasi ini, maka dapat disimpulkan sebagai berikut :

1. Kapasitas alat pengering dengan menggunakan bahan bakar biomassa ini

adalah sebesar ± 200 Kg dengan percobaan pengeringan sebesar ± 10 Kg.

2. Pada proses pengujian didapat hasil bahwa proses pengering menggunakan

blower jauh lebih ekonomis dan lebih cepat dibandingkan dengan proses

pengeringan tanpa menggunakan blower, sedangkan bila dibandingkan

dengan proses pengeringan secara tradisional proses pengeringan

menggunakan blower lebih cepat kering, dan proses pengeringan tanpa

menggunakan blower jauh lebih lama dari proses pengeringan secara

tradisional.

3. Pada lubang saluran masukan udara pembakaran yang berada dibawah

reaktor tidak terdapat penampung abu atau serpihan bara yang jatuh dari

dalam reaktor.

4. Pada awal pembakaran bahan bakar akan mengeluarkan banyak asap

sehingga proses pembakaran harus digunakan di luar ruangan atau didalam

ruangan yang memiliki ventilasi udara yang cukup.

5. Panas pada ruang pembakaran bahan bakar adalah sebesar ± 540oC, dan

panas yang sampai pada drum pengeringan sekitar ± 95oC setelah dialirkan

5.2. Saran

Berdasarkan pengujian dan percobaan yang telah dilakukan, maka

penulis menyarankan kepada semua pihak yang ingin menggunakan dan

mengembangkan alat ini, ada beberapa hal yang harus diperhatikan:

1. Untuk memastikan alat ini dapat beroperasi ditempat yang sulit terdapat

listrik dari PLN atau listrik terputus, maka disarankan untuk menggunakan

baterai + inverter sebagai arus cadangan ketika sulit terdapat listrik dari

PLN atau listrik terputus

2. Untuk menjaga keselamatan pada saat akan mengoperasikan alat ini,

hendaknya dilakukan pemeriksaan komponen – komponen dan pastika dalam kondisi yang layak pakai, serta selalu berhati – hati ketika akan mendekati reaktor pembakaran pada saat kondisi api sedang menyala.

3. Untuk menjaga kebersihan dan mendapat kualitas gabah kering yang baik,

maka sebaiknya pastikan bagian – bagian pada alat ini dalam kondisi yang terawat dan benar – benar bersih sehingga siap pakai, seperti drum pengering

4. Penulis mengakui adanya kekurangan pada sistem pembuangan abu sisa

pembakaran dalam reaktor yang harus diangkat baik pada kondisi dingin

maupun dalam kondisi panas.

5. Setelah pemakaian alat bersihkan bagian – bagian yang terdapat sisa – sisa hasil pengeringan maupun reaktor pembakaran bahan bakar.

6. Bagi mahasiswa yang nantinya akan merevisi alat ini diharapkan bisa

merancang sebuah alat pengering gabah dengan proses pengeringan yang

lebih baik dan sistem pembuangan sisa bahan bakar yang lebih praktis dan

BAB II

TINJAUAN PUSTAKA

2.1. Kajian Pustaka

Menurut hukum Thermodinamika II dinyatakan bahwa perpindahan energi

panas berlangsung jika terdapat perbedaan temperatur (Holman,1995). Panas akan

mengalir dari benda yang bertemperatur tinggi kepada benda yang bertemperatur

rendah. Panas yang dibutuhkan untuk menaikan temperatur suatu benda dan dapat

diukur disebut panas sensibel. Panas sensibel ini merupakan teori dasar dari mesin

pengering gabah sederhana.

Perpindahan panas yang terjadi dapat melalui berbagai cara yaitu : secara

konduksi, secara konveksi dan secara radiasi (Jordan and Priester, 1985).

Perpindahan secara konduksi yaitu perpindahan panas diantara molekul-molekul

dari suatu benda yang saling bersinggungan. Perpindahan panas secara konduksi

terjadi antara bulir-bulir gabah yang dipanaskan sehingga akan terjadi pemerataan

panas pada permukaan gabah. Perpindahan secara konveksi yaitu perpindahan

panas melalui media gas atau cairan. Perpindahan panas secara radiasi yaitu

perpindahan panas melalui sinar atau gelombang suara. Panas radiasi dengan

mudah dapt diserap oleh benda/materi yang berwarna gelap, sedangkan untuk

benda berwarna terang sebagian akan dipantulkan kembali.

Berdasarkan teori di atas, perpindahan panas dalam mesin pengering

digunakan dua prinsip yaitu perpindahan secara konduksi dan konveksi

(Holman,1995). Perpindahan secara konduksi terjadi diantara bulir- bulir gabah

yang telah mendapatkan panas akan berpindah melalui gesekan atau

bersinggungan dengan bulir yang masih belum mendapat panas. Akibat dari

perpindahan panas tersebut maka akan terjadi perpindahan panas ke setiap bulir

gabah sehingga akan terjadi pemerataan panas. Proses tersebut akan mempercepat

waktu pengeringan gabah dan terjadi secara merata.

Sedangkan prinsip perpindahan panas dengan cara konveksi pada

konstruksi mesin pengering gabah ini yaitu udara panas dihembuskan oleh kipas

dalam perpindahan panas adalah udara (Jordan and Priester,1985). Udara panas

yang dihembuskan akan masuk ke celah-celah gabah sehingga panas akan cepat

masuk dan membuang kadar air dari gabah. Keadaan ini akan menye-babkan

terjadinya perpindahan panas secara konveksi dengan media udara yang

dipaksakan (Forced Convection). Pengeringan dengan metoda seperti ini

dapat dikatakan sebagai sistem konduksi-konveksi. Sistem dengan

meng-gunakan perpindahan dua macam secara teori akan mempercepat proses

pengeringan (membuang kandungan air) dan akan terjadi pemerataan pengeringan.

Gambar 2.1 Analogi dari proses penguapan

(Sumber : Holman,1995 )

Hidrogen diakui sebagai salah satu pembawa energi yang paling

menjanjikan. Saat ini, lebih dari 96% hidrogen dihasilkan dari pembentukan

kembali uap dari bahan bakar fosil pada suhu tinggi, dengan gas alam sebagai

bahan baku yang paling dominan. Namun, menipisnya persediaan bahan bakar

fosil, polusi dan emisi gas rumah kaca menyebabkan krisis energi yang serius dan

masalah lingkungan mendorong eksplorasi sumber daya yang bersih dan

terbarukan. Salah satu sumber daya terbarukan terbanyak adalah biomassa.

Biomassa rata-rata hanya memiliki 6 wt% hidrogen, pada prinsipnya tidak terlalu

menarik untuk produksi hidrogen. Namun, selama beberapa dekade terakhir ini

gasifikasi biomassa kini menjadi teknologi terapan yang banyak diminati karena

dianggap ekonomis dan kompetitif dengan metode pembentukan kembali gas

alam konvensional.

Sintesis gas yang dihasilkan dari gasifikasi biomassa mengandung

hidrogen (H2), karbon monoksida (CO), karbon dioksida (CO2), air (H2O),

nitrogen (N2), metana (CH4), dan melacak sejumlah hidrokarbon lainnya.

Proporsi relatif dari masing-masing komponen dalam syngas tergantung pada

kondisi operasi gasifikasi, yaitu temperatur, tekanan, jenis biomassa, dll, dan di

antara mereka, agen gasifikasi disebutkan dalam literatur sebagai yang paling

berpengaru. Theknologi gasifikasi biomassa yang berbeda termasuk yang

menggunakan udara., uap atau campuran uap-O2 merupakan bahan paling utama

dalam proses gasifikasi biomassa.

Salah satu fasilitas yang paling maju untuk menunjukkan kelayakan

teknologi gasifikasi biomassa adalah Pusat Gasifikasi Biomassa Vaxjo Varnamo

(WBGC) di Swedia yang memiliki tekanan IGCC (gasifikasi terpadu siklus

terpadu) berbahan bakar biomassa pilot plant CHP (gabungan panas dan listrik)

sebesar 18MWth. Plant ini dibangun kembali di bawah lingkup proyek

CHRISGAS Eropa untuk menunjukkan produksi gas sintesis bersih dengan

hydrogen yang berlebih berdasarkan tekanan uap/gasifikasi biomassa dengan

pelepasan oksigen, diikuti dengan pembersihan dan upgrade. Dalam kondisi

tersebut kandungan hidrogen di syngas dapat mencapai nilai berkisar dari 35%

hingga 45% vol. Selanjutnya peningkatan kadar hidrogen dalam gas produk

diperlukan penyesuaian rasio H2/CO dan proses yang paling banyak digunakan

adalah reaksi Water Gas Shift (WGS) yang memungkinkan konversi CO menjadi

CO2 dan H7 dalam uap: CO + H2O = H2 + CO2.

Pada temperatur tinggi reaksi kesetimbangan terbatas pada temperatur

rendah, secara kinetik memerlukan penggunaan katalis. Proses WGS di industri

biasanya dilakukan dalam dua proses sehingg perlu panambahan katalitik: satu

pada temperatur tinggi, dalam kisaran 350-450oC, menggunakan katalis Fe-Cr dan

literatur karena telah diikuti oleh banyak penulis yang menyelidiki gasifikasi

biomassa dipadu dengan WGS untuk menghasilkan gas yang kaya hidrogen dari

biomassa, dengan menggunakan katalis yang tersedia secara komersial. Juga

sering digunakan untuk referensi pendekatan alternatif proses dua tahap WGS

konvensional seperti yang dilakukan oleh peneliti sebelumnya.

Penggunaan katalis WGS dilakukan pada suhu ultra-tinggi yang dapat

digabungkan dengan gasifikasi biomassa atau penggunaan reaktor membran untuk

meningkatkan konversi CO tanpa menggunakan katalis. Pendekatan teknologi

dengan menggabungkan

Reaktor membran dengan WGS satu tahap juga dapat ditemukan dalam

literatur meskipun tidak terkait dengan aplikasi khusus untuk teknologi gasifikasi

biomassa. Kombinasi antara membran pemisahan H2 dengan reaksi WGS telah

diakui secara luas keuntungannya. Salah satunya adalah menggunakan WGS

tahap kedua pada suhu yang lebih rendah. Hal ini karena pemisahan in-situ dari

salah satu produk (dalam hal ini H2) dengan membran akan mengakibatkan hasil

H2 yang tinggi pada suhu tinggi sehingga reaksi WGS akan dilakukan dalam satu

tahap yang beroperasi di rentang suhu katalis yang dipilih. Secara khusus

keuntungan menggunakan paladium dan membran paduan Pd untuk pemisahan

H2 dijelaskan dalam literatur, keuntungan lain adalah bahwa kelebihan uap tidak

akan diperlukan untuk mendukung konversi CO yang lebih tinggi meskipun masih

mungkin diperlukan untuk mencegah karbon dan/atau pembentukan metana. Oleh

karena itu, selektivitas katalis digunakan dalam reaktor membran WGS bila

dioperasikan pada uap rendah untuk rasio CO adalah sangat penting. Kebanyakan

industri menggunakan katalis WGS suhu tinggi yang berbasis pada besi dan

kromium oksida yang dilaporkan sangat selektif untuk reaksi water gas shift pada

temperatur di atas 300oC yang menjaga stabilitas dan ketahanan terhadap

sintering. Fase aktif secara katalitik adalah magnetit (Fe3O4) yang biasanya

berasal dari oksidasi parsial hematit (Fe2O3). Namun, katalis magnetit murni

mengalami sintering yang mengurangi aktivitas mereka. Suatu penstabil, Cr2O3,

yang stabil secara komersial yang dapat beroperasi selama beberapa tahun

sebelum membutuhkan penggantian

Water Gas Shift (WGS) merupakan proses yang dikaji dalam peneliotian

ini maka tidak dapat diasumsikan bahwa katalis yang digunakan dalam proses

komersial akan cocok bila digunakan dalam teknologi seperti gasifikasi atau

reaktor membran. Sangat sedikit referensi yang dapat ditemukan dalam literatur

tentang kinerja katalis WGS suhu tinggi bila digunakan untuk upgrade syngas

yang diperoleh dari gasifikasi biomassa oksigen bertekanan. Jadi, studi ad hoc

perlu dilakukan.

Belonio (2005), merancang tungku bahan bakar sekam gabah dengan

konsep energi alternatif, dimana sekam gabah tersebut dibuat gas terlebih dulu

didalam reaktor sederhana selanjutnya setelah terbentuk gas baru dibakar. Untuk

membuat gas dari sekam gabah digunakan teknologi gasifikasi. Proses gasifikasi

dilakukan dengan cara mengalirkan oksigen pada sekam gabah kering sehingga

menghasilkan gas yang mudah terbakar. Oksigen yang diberikan pada bahan

bakar dengan cara mengalirkan udara dengan bantuan fan. Gas yang dihasilkan

proses gasifikasi tersebut mengandung gas metana sebesar 0.5%-7% volume. Ibnu

(2011), membuat alat produksi gas metana dengan bahan bakar sampah organik.

Sampah organik yang digunakan adalah sekam gabah, tempurung kelapa dan

serbuk gergaji. Untuk membuat gas dari sampah ini, digunakan teknologi

gasifikasi. Dengan cara membakar sampah kering di dalam reaktor, sehingga

menghasilkan gas yang bertekanan dengan bantuan blower. Selanjutnya gas

dialirkan menuju pipa ke tabung absorsi, kemudian langsung disalurkan ke pipa

menuju kompor. Murjito (2009), membuat alat penangkap gas metana pada

sampah menjadi biogas yang terbuat dari plastik polyethylene. Penelitian ini

menghasilkan rancangan alat penangkap gas metana yang berbahan dasar plastik

polyethylene dengan spesifikasi sebagai berikut: biodigester dengan volume total

11 m3 , volume basah 8,8 m3, waktu proses 40 hari, isian bahan 220 kg/hari, luas

lahan 18 m2, dan memiliki penampung gas dengan dimensi tinggi 4,6m, diameter

0,954 m, volume efektif 2,5 m3. Nugraha (2010), mengolah sampah organic

menimbun sampah organik di dalam tanah selama beberapa hari minimal 7 hari.

Gas hasil fermentasi ini kemudian dialirkan ke alat purifikasi untuk

membersihkan gas metana dari impurities (kotoran). Setelah didapatkan kadar gas

metana di atas 70% digunakan sebagai bahan bakar kompor pengganti LPG.

2.2 Air

Kadar air sangat berpengaruh terhadap suhu bahan pangan, dan hal ini

merupakan salah satu sebab mengapa didalam pengolahan panganair tersebut

sering di keluarkan atau dikurangi dengan cara penguapan atau pengentalan dan

pengeringan. Pengurangan air disamping bertujuan mengawetkan juga juga untuk

mengurangi besar dan berat bahan pangan sehingga memudahkan dan menghemat

pengepakan.

Kandungan air sangat berpengaruh terhadap konsisten bahan pangan

dimana sebagian besar bahan pangan segar mempunyai kadar air 70 % atau lebih.

Sebagi contoh sayur sayuran dan buah buahan segar mempunyai kadar air 90 – 95

%, susu 85 – 90 %, ikan 70 – 80 %, telur 70 – 75 % dan daging 60 – 70 %.

Pada umumnya keawetan bahan pangan mempuyai hubungan erat dengan

kadar air yang dikandungnya. Beberapa jenis biji – bijian yang diperdagangkan

dipsar mempunyai kadar air tertentu, misalnya beras dengan kadar air sekitar 14

% atau kacang kedelai dengan kadar air sekitar 8 %, pada kadar air tersebut beras

dan kacang kedelai mempunyai keawetan dan daya simpan lebih lama

dibandingkan dengan keadaan segarnya pada kadar air yang lebih tinggi.

Didalam bahan pangan air terdapat dalam bentuk air bebas dan air terikat.

Air bebas mudah dikeluarkan dengan cara penguapan atau cara pengeringan,

sedangkan air terikat sukar dihilangkan dari bahan tersebut meskipun dengan cara

2.3Kadar air

Kadar air pada permukaan bahan dipengaruhi oleh kelembaban nisbi (RH)

udara disekitarnya. Bila kadar air bahan rendah sedangkan RH disekitarnya tinggi,

maka akan terjadi penyerapan uap dari udara sehingga bahan menjadi lembabatau

kadar airnya menjadi lebih tinggi. Bila suhu bahan lebih rendah ( dingin ) dari

pada sekitarnya akan terjadi kondensasi uap air udara pada permukaan bahan dan

dapat merupakan media yang baik bagi pertumbuhan kapang atau

perkembangbiakan bakteri.

Terjadinya kondensasi ini tidak selalu berasal dari luar bahan. Didalam

pengepakan, beberapa bahan pangan seperti sayur sayuran dan buah buahan dapat

menghasilkan air dari repirasi dan transpirasi. Air inilah yang dapat membantu

pertumbuhan mikroba.

Bahan pangan kering juga dapat menghasilkan air misalnya jika suhu naik

selama pengepakan akibatnya kelembaban nisbi pada permukaan akan berubah.

Uap air ini kemudian dapat berkondensasi pada permukaan bahan pangan

terutama jika suhu penyimpanan turun. Kadar air dapat dilakukan dua cara yaitu

kadar iar basis basah dan kadar air basis kering.

Kadar air basis basah (MCwb) dinyatakan dengan persamaan :

MCwb =

ℎ

Sedangkan kadar air basis kering (MCdb) dinyatakan dengan persamaan :

MCwb =

ℎ �

Hubungan antara MCwb dengan MCdb dapat ditentukan dengan persamaan :

MCwb=

MCwb = � � + 1

MCdb = � 1−�

2.3.1 Diagram Psikometrik dan Sifat Udara Basah

Sifat termal dari udara basah pada umumnya ditunjukkan dengan

menggunakan diagram psikometrik. Diagram psikometrik merupakan tampilan

secara grafikal termodinamik udara antara lain suhu, kelembaban, entalpi,

kandungan uap air dan volume spesifik. Dalam diagram psikometrik dapat

diketahui hubungan antara bola basah dengan bola kering, suhu titik embun,

kelembaban relative, panas total, volume spesifik, kelembaban spesifik, panas

sensible dan panas laten. Diagram psikometrik dapat dilihat berdasarkan pada

gambar

Gambar 2.2 Diagram psikometrik.

Beberapa istilah (sifat-sifat udara) yang sering dipakai dan berkaitan dengan

diagram psikometrik ini diantaranya adalah :

Temperatur bola kering (Tdb)

Temperatur bola kering adalah temperatur udara yang diukur dengan

termometer biasa dengan sensor kering dan terbuka.

Temperatur bola basah (Twb)

Temperatur bola basah adalah temperatur udara yang diukur dengan

termometer biasa dengan sensor yang dibalut kain basah.

Temperatur jenuh (Tdp)

Temperatur jenuh adalah temperatur ketika uap air yang terkandung

dalam udara mulai mengembun jika udara didinginkan pada temperatur konstan.

Rasio kelembaban/Humidity Ratio (ω)

Rasio kelembaban adalah berat atau massa air yang terkandung dalam

setiap kilogram udara kering. Dalam teknik pengkondisian udara, untuk

menghitung perbandingan (ratio) kelembaban dapat digunakan persamaan

gas ideal, sehingga mengikuti persamaan Pv = RT, serta mempunyai kalor

spesifik yang tetap. Udara dianggap gas ideal karena, suhunya cukup tinggi

dibandingkan dengan suhu jenuhnya, dan uap air dianggap ideal karena

tekanannya cukup rendah dibandingkan dengan tekanan jenuhnya.

Kelembaban relatif (Rh), φ

Kelembaban relatif adalah perbandingan tekanan parsiil uap air di

dalam udara dengan tekanan uap jika udara dalam keadaan jenuh pada

temperatur yang sama. Kelembaban relatif sering dinyatakan dalam bentuk

2.4 Prinsip prinsip pengawetan pangan

Setelah dipanen bahan pangan secara fisiologik masih hidup. Proses hidup

ini berlangsung dengan menggunakan persediaan “bahan bakar” yang ada. Proses

hidup ini perlu dipertahankan, tetapi sebaiknya jangan dibiarkan berlangsung

cepat. Kalau proses hidup ini berlangsung cepat , maka akan cepat pula bahan

pangan tersebut mati karena kehabisan “ bahan bakar” dan dapat terjadi

kebusukan. Cara memperlambat pernafasan bahan pangan tersebut dapat

dilakukan dengan beberapa cara diantaranya dengan pendinginan dan control

atmosfer (CAS). Misalnya hewan yang baru disembelih harus segera dikuliti,

dibersihkan dan didinginkan. Pembersihan pengulitan dan pendinginan ini hanya

dapat menghambat kerusakan dalam waktu yang singkat yaitu untuk beberapa jam

atau paling lama beberapa hari. Dengan cara ini mikroba atau enzim tidak

seluruhnya rusak atau inaktif sehingga dapat aktif kembali secara cepat.

Perlakuan - perlakuan selanjutnya yang penting utuk mengawetkan bahan

pangan diantaranya adalah pemanasan, pendinginan, pengeringan, pengasapan

radiasi atau pembubuhan bahan kimia, asam, gula atau garam. Beberapa

diantaranya dapat menyebabkan kerusakan bahan pangan, oleh karena itu harus

digunakan dalam batas batas tertentu. Misalnya panas yang digunakan harus dapat

membunuh mikroba tetapi tidak boleh menurunkan nilai gizi dan cita rasa bahan

pangan.

Pemanasan

Sebagian besar bakteri dalam bentuk vegetatifnya akan mati pada

suhu 82 – 94oC, tetapi banyak spora bakteri yang masih tahan terhadap

suhu air mendidik 100oC selama 30 menit. Untuk sterilisasi yaitu

supaya mikroba beserta sporanya matidiperluka pemanasan pada suhu

yang lebih tinggi misalnya 121oC selama 15 menit atau lebih,

tergantung dari jumlah dan mutu subtratnya. Hal ini biasanya

dilakukan dengan menggunakan uap panas misalnya didalam autoklaf

Didalam industri pengalengan sterilisasi bahan biasanya dilakukan

pada suhu dan dalam waktu tertentu yang telah diperhitungkan lebih

dahulu untuk memunahkan spora bakteri yang paling tahan panas yang

mungkin ada pada makanan tersebut disamping memeperhatikan

adanya kemungkinan pencernaan oleh Clostridium botulinium. Dengan

cara sterilisasi yang baik, makanan didalam kaleng dapat disimpan

selama setengah tahun atau lebih. Pada dasarnya tidak semua makanan

membutuhkan suhu dan waktu yang sama untuk sterilisasi.

Makanan yang mempunyai pH rendah seperti sari buah jeruk atau

tomat tidak memerlukan panas yang tinggi karena adanya asam yang

bersifat sebagai pengawet. Misalnya jika kadar asam cukup tinggi

sterilisasi cukup dilakukan pada suhu 93,5oC (200oF) selama 15 menit.

Penggunaan panas tidak hanya ditujukan untuk membunuh semua

mikroba dan menghasilkan bahan yang steril, tetapi panas juga sering

digunakan hanya untuk membunuh mikroba yang dapat menyebabkan

penyakit (pathogen), misalnya pasteurisasi pada susu. Sebagian besar

bakteri dan semua mikroba patogen yang terdapat didalam susu akan

mati dengan pasteurisasi pada suhu 63oC selama 30 menit, tetapi

susunya sendiri tidak steril. Cara ini biasa dilakukan jika susu akan

didinginkan atau langsung diminum, sedangkan sterilisasi susu

biasanya dilakukan pada suhu yang diuapkan dan akan disimpan di

dalam kaleng selama beberapa bulan.

Pengeringan

Pengeringan adalah suatu metode untuk mengeluarkan atau

menghilangkan sabagian air dari suatu bahan dengan cara

menguapkan air tersebut dengan menggunakan energy panas.

Biasanya kandungan air bahan tersebut dikurangi sampai suatu batas

agar mikroba tidak dapat tumbuh lagi didalamnya.

Keuntungan dari pengeringan adalah bahan menjadi lebih awet

juga menjadi berkurang sehingga memudahkan pengangkutan, dengan

demikian diharapkan biaya produksi menjadi lebih mudah. Kecuali itu

bahan bahan yang hanya dapat digunakan apabila telah dikeringkan

misalnya tembakau, kopi, teh, biji bijian dan lainnya.

Disamping keuntungan keuntungan tersebut diatas, pengeringan

juga mempunyai beberapa kerugian yaitu karena sifat asal dari bahan

yang dikeringkan dapat berubah misalnya bentuknya, sifat sifat fisik

dan kimianya, penurunan mutu dan lain lainnya. Kerugian yang

lainnya juga disebabkan karena beberapa bahan kering perlu pekerjaan

tambahan sebelum digunakan, misanya harus dibasahkan kembali.

Proses pengembalian air kedalam bahan tersebut disebut rehidrasi.

Proses pengeringan selain dapat dilakukan dengan pemanasan

langsung, juga dapat dilakukan dengan cara lain yaitu dengan

“dehydro freezing” yang mempunyai daya pengawetan lebih baik, dan

“freeze drying”. “Dehydro freezing” adalah pengeringan disusul

dengan pembekuan, sedangkan “freeze drying” adalah pembekuan

yang disusul dengan pengeringan. Pada proses freeze drying terjadi

sublimasi yaitu perubahan dari bentuk es dalam bahan yang beku

langsung menjadi uap air tanpa mengalami proses pencarian terlebih

dahulu. Cara ini biasanya dilakukan terhadap bahan bahan yang

sensitif terhadap panas misalnya vaksin vaksin, mormon, enzim, anti

biotika dan lainnya. Freeze drying mempunyai keuntungan karena

volume bahan tidak berubah, dan daya rehidrasi tinggi sehingga

mendekati bahan asalnya.

Agar pengeringan berlangsung dengan cepat, maka perlu diberikan

energi panas pada bahan yang akan dikeringkan dan aliran udara

untuk mengalirkan uap air yang terbentuk keluar dari daerah

pengeringan. Pengeluaran uap air dapat juga dilakukan secara vakum.

Pengeringan dapat berlangsung dengan baik jika pemenasan terjadi

pada setiap tempat dari bahan tersebut, dan uap air dikeluarkan dari

pengeringan terutama adalah luas permukaan bahan, suhu

pengeringan, aliran udara dan tekanan uap di udara.

Mikroba pada keadaan normal mengandung air kira kira 80 %. Air

ini diperoleh dari makanan tempat mereka tumbuh. Jika air

dikeluarkan dari bahan pangan, maka air dari dalam sel bakteri juga

akan keluar dan bakteri tidak dapat berkembang biak.

Bakteri dan ragi umumnya membutuhkan kadar air yang lebih

tinggi dari pada kapang, oleh karena itu kapang sering dijumpai

tumbuh pada makan setengah kering dimana bakteri dan ragi tidak

dapat tumbuh, misalnya kapang dapat tumbuh pada roti yang sudah

basi, ikan asap, dendeng dan lainnya.

Perbedaan yang kecil dari kelembaban nisbi udara (RH) didalam

ruangan tempat penyimpanan bahan pangan atau didalam peti

pengepakan dapat menyebakkan perbedan yang besar dalam

perkembang biakan bakteri. Pada suhu ruang pendingin, kelembaban

yang lebih tinggi akan makin memperbanyak jumlah populasi

mikroba.

Kebutuhan mikroba akan air biasanya dinyatakan dalam istilah aw

(water activity), yang mempuyai hubungan dengan kelembaban nisbi

udara. Kelembaban nisbi adalah perbandingan antara tekanan uap air

diudara dengan tekanan uap air jenuh pada suhu yang sama.

Kelembaban nisbi menunjukkan keadan atmosfer di sekeliling bahan

atau larutan. Nilai aw menunjukan keadaan dari suatu larutan, yaitu

perbandingan antara tekanan uap air larutan dengan tekanan uap air

murni pada suhu yang sama. Jadi air murni mempunyai aw 1,0. Pada

keadaan keseimbangan, aw akan sehimbang dengan RH atau aw sama

dengan RH/100. Sebagian besar bakteri membutuhkan nilai aw 0,75 –

1,00 untuk tumbuh. Beberapa ragi dan kapang tumbuh lambat pada

nilai aw 0,62.

Pengeringan bahan pangan ditujukan untuk melawan kebusukan

bakteri tidak dapat tumbuh pada bahan pangan kering, tetapi jika bahan

pangan tersebut dibasahkan kembali misalnya dengan perendaman,

maka bakteri akan cepat tumbuh kecuali jika bahan pangan tersebut

langsung dimakan atau didinginkan.

2.5 Macam macam pengeringan

Pengeringan dapat dilakukan dengan menggunakan suatu alat pengering

(artificial drier), atau dengan cara penjemuran (sun drying) yaitu pengeringan

dengan menggunakan energi langsung dari sinar matahari.

Ada bermacam macam alat pengering tergantung dari bahan yang akan

dikeringkan dan tujuan pengeringannya, misalnya :”kiln drier”, “cabinet drier”, “continuous belt drier”, “ar lift drier”, “spray drier”, “drum drier”, “vacuum drier”, dan lain lainya.

Pengeringan buatan (artificial drying) mempunyai keuntungan karena suhu

dan aliran udara dapat diatur sehingga waktu pengeringan dapat ditentukan

dengan tepat dan kebersihan dapat diawasi sebaik baiknya.

Penjemuran mempunyai keuntungan karena energi panas yang digunakan

murah dan bersifat murah serta berlimpah, tetapi kerugiannya adalah jumlah panas

sinar matahari yang tidak tetap sepanjang hari, dan kenaikan suhu tidak dapat

diatur sehingga waktu penjemuran sukar untuk ditentukan dengan tepat. Selain

dari pada itu, karena penjemuran dilakukan ditempat terbuka yang langsung

berhubungan dengan sinar matahari, maka untuk kebersihannya sukar untuk

diawasi. Energi panas yang diterima oleh bahan selama penjemuran merupakan

kombinasi panas yang berasal dari radiasi langsung dari matahari dan dari

konversi dengan pertolongan udara disekitarnya. Energi panas dari sinar matahari

yang jatuh kepermukaan bumi besarnya tergantung dari sudut jatuh sinar tersebut

ke permukaan bumi dan adanya halangan halangan yang mempengaruhi

2.6 Peranan udara dalam proses pengeringan

Udara dapat dibedakan dalam 2 macam yaitu udara kering atau udara

tanpa kandungan uap didalamnya dan udara basah yaitu udara dengan kandungan

uap air yang tinggi. Udara merupakan campuran dari beberapa gas dengan

perbandingan yang kira kira tetap, misalnya H2O, O2, N2, CO2 yang kadang

kadang mengandung senyawa berbentuk gas (pencemar).

Gas gas murni dapat dibagi menurut jumlahnya didalam udara, yaitu:

Gas yang jumlahnya tetap diudara misalnya N2, O2 dan gas gas mulia yaitu Ne, Ar, He, dan Xe

Gas yang jumlahnya tidak tetap diudara yaitu CO2 dan H2O

Gas gas pengotor misalnya NH3 dan H2S yang berasal dari hasil pemecahan zat zat organic atau CO yang berasal dari hasil pembakaran

yang tidak sempurna dipertambangan minyak bumi.

Jumlah gas mulia di udara sangat sedikit sehingga didalam perhitungan

biasanya diabaikan. Komposisi udara kering terdiri dari 76,8 % N2, 32,2 % O2 dan

CO2 sebanyak 0,03 % berdasarkan volume.

Tekanan H2O didalam udara, atau besarnya tekanan atmosfer setelah

dikurangi dengan tekanan udara kering disebut tekanan uap. Tekanan uap jenuh

adalah tekanan tertinggi yang dapat dicapai oleh suatu ruangan pada suhu tertentu.

Kelembaban udara dapat dinyatakan dalam 2 cara yaitu kelembaban nisbi

dan kelembaban mutlak. Perbandingan antara tekanan uap didalam suatu ruangan

dengan tekanan uap jenuh pada suhu yang sama disebut kelembaban nisbi atau

RH (relative humidity) yang dinyatakan dalam persen. Kelembapan mutlak

(absolute humidity) adalah perbandingan antara berat uap air di udara dengan

berat udara kering pada suhu yang sama, dan dinyatakan dengan berat udara

kering pada suhu yang sama, dan dinyatakan dalam kg uap/kg udara kerung atau

Peranan udara di dalam proses pengeringan adalah sebagai tempat

pepapasan dan penampungan uap air yang keluar dari bahan, dan juga bertindak

sebagai penghantar panas kebahan yang dikeringkan.

2.7Proses Pengeringan Gabah

Didalam biji-bijian terdapat air bebas dan air terikat. Air bebas terdapat

pada permukaan biji-bijian, diantara sel-sel dan dalam pori-pori,air ini mudah

teruapkan pada pengeringan. Air terikat yaitu air yang berikatan dengan protein,

selulosa, pectin, zat tepung dan sebagai zat-zat yang terkandung dalam gabah.

Air terikat memang sulit untuk diuapkan, memerlukan beberapa perlakukan dan

ketekunan seperti halnya terhadap beberapa faktor yang berpengaruh dalam

pengeringan antara lain temperature, kelembaban, kecepatan udara serta kegiatan

membolak-balik gabah selama pengeringan (kartasapoetra, 1994).

Air yang diangkut dari bijian berlangsung dengan proses penguapan.

Perubahan air menjadi uap air terjadi pada permukaan gabah untuk itu air harus

didifusikan terlebih dahulu kepermukaan lalu diuapkan. Energi panas harus

cukup untuk menguapkan air dan juga untuk mendifusikan air. Panas yang

dipancarkan kedalam bijian akan melalui tiap biji secara individu. Setelah

menerima panas, maka penguapanpun terjadi dari permukaan biji sampai

kedalam biji.

Pada saat proses pengeringan terjadi, perpindahan massa dari bahan ke

udara dalam bentuk uap air terjadi pengeringan pada permukaan bahan. Setelah

itu tekanan uap air pada permukaan bahan akan menurun. Setelah kenaikan suhu

terjadi pada setiap bahan, maka terjadi proses pergerakan air secara difusi dari

bahan ke permukaannya dan seterusnya proses penguapan bahan terjadi.

Akhirnya setelah air berkurang, tekanan uap air bahan akan menurun sampai

terjadi keseimbangan dengan udara sekitarnya (Taib dkk, 1998). Dengan

pengeringan kadar air gabah diharapkan menurun mula-mula dari 25% sampai

Menurut Taib dkk, 1994 pengeringan buatan dapat dilakukan dengan dua

metode yaitu :

1) Pengeringan tumpukan (batch drying), dimana bahan masuk dalam ruang

pengering sampai pada pengeluaran hasil pengering, kemudian dimasukan

bahan berikutnya.

2) Pengeringan kontinyu atau berkesinambungan (continous drying), dimana

pemasukan dan pengeluaran bahan berjalan terus.

2.8 Pengaruh pengeringan terhadap aw bahan pangan

Kadar air suatu bahan yang dikeringkan mempengaruhi beberapa hal yaitu

seberapa jauh penguapan dapat berlangsung, lamanya proses pengeringan dan

jalan nya proses pengeringan.

Air didalam bahan pangan terdapat dalam 3 bentuk yaitu:

Air bebas (free water) yang terdapat dipermukaan benda padat dan mudah diuapkan,

Air terikat (bound water) secara fisik yaitu air yang terikat menurut system kapiler atau air absorpsi karena tenaga penyerapan,

Air terikat secara kimia misalnya air Kristal dan air yang terikat dalam suatu sistem disperse.

Kadar air suatu bahan pangan dapat dinyatakan dalam 2 cara yaitu

bedasarkan bahan kering (dry basis) dan berdasrkan bahan basah (wet basis).

Kadar air secara dry basis adalah perbandingan antara berat air didalam bahan

tersebut dengan berat bahan keringnya. Berat bahan kering adalah berat bahan

asal setelah dikurangi dengan berat airnya. Kadar air secara wet basis adalah

Kadar air dry basis = � 100 %……….(1)

Alat pengering tipe batch dryer terdiri dari beberapa komponen diantaranya:

1) Bak pengering dengan lubang-lubang pada lantainya.

2) Kipas, digunakan untuk mendorong udara pengering dari sumbernya.

3) Unit pemanas, digunakan untuk memanaskan udara pengering agar

kelembaban nisbi udara pengering tersebut menurun dan meningkatkan

suhunya.

Pada mesin pengering tipe batch dryer udara bergerak dari bawah bahan

menuju atas dan melepaskan sebagian panasnya untuk menghasilkan proses

penguapan, dengan demikian suhu akan semakin berkurang.

Berdasarkan tebal tumpukan bahan, tipe batch dryer digolongkan atas dua

jenis, yaitu deep bed dan thin layer.

2.9.2 Sistem Deep Bed

Pada jenis pengeringan ini tumpukan bahan cukup tebal dan wadah lantai

mempunyai lubang-lubang sehingga udara panas bisa melewati bahan. Besar

kecilnya ukuran lubang wadah ditentukan berdasarkan bahan yang dikeringkan.

Pengeringan dilakukan dengan suhu rendah dan waktu lama agar kerusakan pada

Gambar 2.3 Alat pengering tipe bak jenis Deep Bed

(Sumber : Taib dkk, 1988)

Keterangan :

A . Kipas D. Bidang pengeringan

B. Plenum Chamber E. Biji basah

C. Biji kering F. Udara keluar

2.9.3 Sistem Thin Layer

Prinsip kerja mesin pengeringan ini hampir sama dengan deep bed. Pada

jenis ini ketebalan bahan dikurangi sedangkan luasannya diperlebar. Pergerakan

bidang pengeringan tidak begitu nyata karena pengeringan ini berlangsung

serentak dan merata diseluruh bagian bahan.

Jenis ini mempunyai laju pengeringan lebih cepat dan kemungkinan

terjadinya over drying lebih kecil, tekanan udara yang rendah mampu melalui

Gambar 2.4 Alat pengering jenis Thin Layer

(Sumber : Kartasapoetra, 1994)

2.10 BIOMASSA

Biomassa merupakan limbah dan residu pertanian, kehutanan yang dapat

didegradasi secara biologis dari produk. Biomassa dalam industri merupakan

produksi energi yang merujuk pada bahan biologis yang hidup atau baru mati

yang dapat digunakan sebagai sumber bahan bakar . Energi biomassa menjadi

penting bila dibandingkan dengan energi terbarukan karena proses konversi

menjadi energi listrik memiliki investasi yang lebih murah bila di bandingkan

dengan jenis sumber energi terbarukan lainnya. Hal inilah yang menjadi kelebihan

biomassa dibandingkan dengan energi lainnya.

2.11 Katalis

Katalis yang dipelajari dalam penelitian telah disediakan oleh mitra dalam

proyek penelitian nasional. Ini adalah katalis WGS suhu tinggi, secara industri

digunakan dalam plant untuk produksi H2 dan amoniak standar yang pada

dasarnya terdiri dari campuran besi dan kromium oksida dengan komposisi 92%

2.12 Gas metana

Metana adalah hidrokarbon paling sederhana yang berbentuk gas dengan

rumus kimia CH4. Metana murni tidak berbau, tidak berwarna dan mudah

terbakar.

1) Reaksi pembakaran gas metana dengan oksigen murni.

Reaksi: CH4 + 2O2 CO2 + 2H2O

2) Reaksi pembakaran gas metana dengan udara di alam.

Reaksi: CH4 + 2O2 + 7.52N2 CO2 + 2H2O + 7.52N2 + heat

Pembentukan gas metana dapat terbentuk melalui reaksi antara hidrogen

dengan karbon monoksida. Reaksi : CO + 3H2 CH4 + H2O Pemurnian gas

metana Pemurnian gas metana dari proses gasifikasi dapat dilakukan dengan

metode absorbsi. Metode ini menggunakan air sebagai absorben karena air

mampu mengikat TAR yang sifatnya sebagai pengotor gas CH4. Hal ini dilakukan

karena semakin tinggi kandungan gas pengotor akan mengurangi nilai kalor dari

pembakaran gas metana.

2.13 Gasifikasi

Gasifikasi adalah konversi bahan bakar padat menjadi gas dengan oksigen

terbatas yang menghasilkan gas yang bisa dibakar, seperti CH4, H2, CO dan

senyawa yang sifatnya impuritas seperti H2S, CO2 dan TAR. Berdasarkan proses

pembentukan gas gasifikasi dibedakan menjadi tiga macam, yaitu:

1. Landfill gasification yaitu mengambil gas metana yang terdapat pada

tumpukan sampah.

2. Thermal process gasification yaitu proses konversi termal bahan bakar padat

menjadi gas.

3. Anaerobic gasification yaitu mengolah sampah organik menjadi gas dengan

Reaktor merupakan ruang pembakaran. Hasil penelitian gasifikasi

biomassa sebelumnya menunjukkan bentuk dan ukuran reaktor sangatlah

bervariasi. Penampang reaktor dapat berbentuk segiempat, bujursangkar atau

silindris. Sedangkan diameter dalam berada pada rentang 150 mm – 400 mm dan

tinggi reaktor dapat mencapai 4,8 m.

2.14 Distributor Udara

Untuk mendistribusikan udara ke dalam reaktor digunakan Lubang untuk

saluran keluar udara (orifice) ditempatkan disisi nosel bawah agar terdistribusi

secara seragam kedalam reaktor

5 Teori Tentang Kalor

Ketika sejumlah kalor diterima atau dilepas oleh suatu zat, maka ada dua

kemungkinan yang terjadi pada suatu benda yaitu mengalami perubahan suhu atau

perubahan wujud. Kenaikan suhu pada benda dapat ditentukan menggunakan

persamaan yang mengaitkan dengan kalor jenis atau kapasitas kalor.

Satuan umun untuk kalor, yang masih digunakan sampai sekarang

dinamakan joule. Satuan ini disebut Joule (J) dan didefinisikan sebagai kalor yang

dibutuhkan untuk menaikkan temperature 1 gram air sebesar 1 derajat celcius.

Jika kalor diberikan pada suatu benda maka temperaturnya naik. Nilai kalor dapat