IDENTIFIKASI MASALAH DISAIN DAN UJI KINERJA

SERTA OPERASI MESIN PEMECAH BUAH NYAMPLUNG

RIYADI HARI NUGRAHA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2014 Riyadi Hari Nugraha NIM F14070112 Disain dan Uji Kinerja serta Operasi Mesin Pemecah Buah Nyamplung adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

ABSTRAK

RIYADI HARI NUGRAHA. Identifikasi Masalah Disain dan Uji Kinerja serta Operasi Mesin Pemecah Buah Nyamplung. Dibimbing oleh TINEKE MANDANG.

dan densitas 0.61 g/cm3 untuk setiap kilogramnya berjumlah 202 butir. Gaya yang diperlukan untuk memecahkan sebutir buah nyamplung kering adalah sebesar 46.90 kgf sedangkan untuk buah nyamplung basah adalah sebesar 38.42 kgf. Berdasarkan analisis teknik yang dilakukan terhadap mesin pemecah buah nyamplung didapatkan bahwa poros silinder pemecah berdiameter 20 mm, umur bantalan 330388.15 jam sudah memenuhi kelayakan secara teknis tetapi ada beberapa bagian yang belum layak secara teknis seperti poros blower yang berdiameter 9.5 mm, panjang sabuk 1.895 m. Kebutuhan daya yang diperlukan untuk melakukan saat proses pemecahan adalah 0.227 hp. Sementara dari hasil pembobotan pada uji kinerja dengan parameter kapasitas pemecahan, persentase bahan yang tidak pecah dan kotoran serta efisiensi pemecahan diperoleh bahwa untuk bahan kering perlakuan terbaik adalah pada jarak celah silinder 1.5 cm sedangkan untuk bahan basah perlakuan terbaik adalah pada jarak celah silinder 1 cm dan 1.5 cm. Permasalahan yang terjadi saat pengoperasian mesin adalah adanya pecahan buah nyamplung yang menumpuk di dinding gerigi serta penumpukan sisa pecahan buah pada saluran pembuangan.

Kata kunci: mesin pemecah buah nyamplung, analisis teknik, uji kinerja ABSTRACT

RIYADI HARI NUGRAHA. The Identification of Design Problem and The Performance Test and Operation of The Nyamplung Fruit Crusher. Supervised by TINEKE MANDANG.

Keywords: Nyamplung fruit crusher, engineering analysis, performance test. Buah nyamplung kering dengan berat rata-rata 4.15 g, kadar air berkisar 34 % dan densitas 0.54 g/cm3 untuk setiap kilogramnya berjumlah 242 butir sedangkan buah nyamplung basah dengan berat rata-rata 4.96 g, kadar air 42 %

IDENTIFIKASI MASALAH DISAIN DAN UJI KINERJA

SERTA OPERASI MESIN PEMECAH BUAH NYAMPLUNG

RIYADI HARI NUGRAHA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Identifikasi Masalah Disain dan Uji Kinerja serta Operasi Mesin Pemecah Buah Nyamplung

Nama : Riyadi Hari Nugraha NIM : F14070112

Disetujui oleh

Prof. Dr. Ir. Tineke Mandang, MS Pembimbing

Diketahui oleh

Dr. Ir. Desrial, M.Eng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Oktober 2012 ini adalah uji kinerja mesin pemecah buah nyamplung, dengan judul Identifikasi Masalah Disain dan Uji Kinerja serta Operasi Mesin Pemecah Buah Nyamplung.

Terima kasih penulis ucapkan kepada Ibu Prof Dr Ir Tineke Mandang selaku pembimbing, serta para pekerja di unit pengolahan biodisesel milik Dinas Pertanian dan Kehutanan Kabupaten Purworejo atas bantuannya dalam pengambilan data. Ungkapan terima kasih penulis sampaikan kepada ayah, ibu serta seluruh keluarga, atas segala doa dan kasih sayangnya. Ucapan terima kasih juga penulis sampaikan kepada rekan-rekan seperjuangan TMB angkatan 44 atas segala dukungannya, serta pihak-pihak yang telah membantu penulis selama melaksanakan penelitian hingga karya ilmiah ini selesai ditulis.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2014

i

DAFTAR ISI

DAFTAR ISI i

DAFTAR GAMBAR ii

DAFTAR TABEL ii

DAFTAR LAMPIRAN iii

PENDAHULUAN

Latar belakang 1

Tujuan 1

TINJAUAN PUSTAKA

Karakteristik Nyamplung 2

Proses Pemecahan Buah Nyamplung 4

Mekanisme pada Mesin Pemecah Buah Nyamplung 4

Mesin Pemecah Buah Nyamplung 5

Pengukuran dan Uji Sifat Buah 9

Identifikasi Masalah Disain Mesin Pemecah Buah Nyamplung 11

Uji Kinerja Mesin 15

Identifikasi Masalah Operasi Mesin Pemecah Buah Nyamplung 16 METODE

Tempat dan Waktu 17

Bahan dan Alat 17

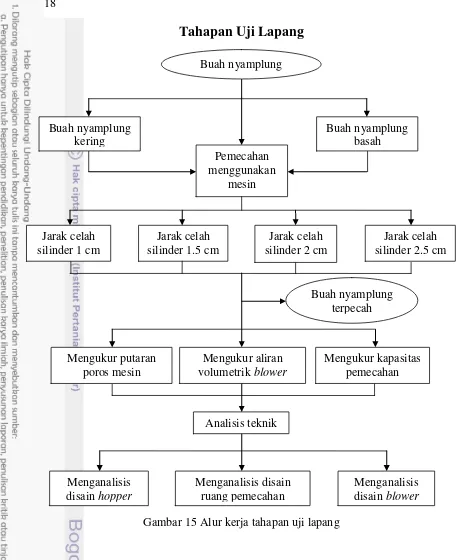

Tahapan Uji Lapang 18

HASIL DAN PEMBAHASAN

Pengukuran dan Uji Sifat Buah 19

Identifikasi Masalah Disain Mesin Pemecah Buah Nyamplung 23

Uji Kinerja Mesin 25

Identifikasi Masalah Operasi Mesin Pemecah Buah Nyamplung 30

KESIMPULAN DAN SARAN 32

DAFTAR PUSTAKA 33

LAMPIRAN 34

DAFTAR TABEL

1. Rancangan fungsional mesin pemecah buah nyamplung 4

2. Spesifikasi mesin pemecah buah nyamplung 6

3. Spesifikasi motor penggerak 8

4. Karakteristik buah nyamplung kering 19

5. Karakteristik buah nyamplung basah 19

6. Densitas buah nyamplung kering 20

7. Densitas buah nyamplung basah 20

8. Kadar air buah nyamplung kering 21

9. Kadar air buah nyamplung basah 21

10. Uji tekan pada buah nyamplung kering 22

11. Uji tekan pada buah nyamplung basah 22

12. Kapasitas pemecahan buah nyamplung kering 25

13. Kapasitas pemecahan buah nyamplung basah 25

14. Persentase biji untuk bahan kering 26

15. Persentase biji untuk bahan basah 26

16. Persentase buah nyamplung tidak terpecah kondisi kering 27 17. Persentase buah nyamplung tidak terpecah kondisi basah 27 18. Persentase kotoran pada penampungan untuk bahan kering 27 19. Persentase kotoran pada penampungan untuk bahan basah 28

20. Efisiensi pemecahan untuk bahan kering 28

21. Efisiensi pemecahan untuk bahan basah 28

22. Pembobotan parameter uji kinerja untuk bahan kering 29 23. Pembobotan parameter uji kinerja untuk bahan basah 29

DAFTAR GAMBAR

13. Universal Testing Machine Instrontype 3369 10

14. Skema alur kerja mesin pemecah buah nyamplung 16

15. Alur kerja tahapan uji lapang 18

16. Skema arah gaya tekanan 21

17. Penumpukkan sisa pada dinding gerigi 29

18. Skema penumpukkan sisa pada dinding gerigi 29

iii

21. Skema arah gaya pada silinder pemecah 45

22. Skema dimensi hopper untuk perhitungan sudut 48 23. Skema dimensi hopper untuk perhitungan volume 49

24. Skema arah angin pada saluran pembuangan 49

25. Skema untuk perhitungan daya pengangkatan 50

DAFTAR LAMPIRAN

1. Hasil rata-rata uji kinerja mesin pemecah buah nyamplung 34 2. Pemecahan bahan kering dengan jarak celah silinder 1 cm 35 3. Pemecahan bahan kering dengan jarak celah silinder 1.5 cm 36 4. Pemecahan bahan kering dengan jarak celah silinder 2 cm 37 5. Pemecahan bahan kering dengan jarak celah silinder 2.5 cm 38 6. Pemecahan bahan basah dengan jarak celah silinder 1 cm 39 7. Pemecahan bahan basah dengan jarak celah silinder 1.5 cm 40 8. Pemecahan bahan basah dengan jarak celah silinder 2 cm 41 9. Pemecahan bahan basah dengan jarak celah silinder 2.5 cm 42

10. Kecepatan blower 43

11. Contoh perhitungan kebutuhan daya penggerak 44

12. Contoh perhitungan analisis poros 45

13. Contoh perhitungan analisis sabuk dan puli 46

14. Contoh perhitungan analisis bantalan 47

15. Contoh perhitungan analisis hopper 48

16. Contoh perhitungan analisis blower 49

17. Contoh perhitungan penjatahan buah nyamplung 50

PENDAHULUAN

Latar Belakang

Krisis BBM fosil akhir–akhir ini mendorong pencarian sumber bahan bakar alternatif terbarukan. Sumber bahan bakar alternatif itu antara lain berupa tanaman. Bahan bakar dari tanaman yang dikembangkan sesuai pengelolaan energi nasional adalah biodiesel, bioetanaol (gasohol), dan bio-oil. Biodiesel adalah bahan bakar untuk mesin diesel. Bioetanol (gasohol) untuk mesin-mesin berbahan bakar bensin. Sementara, bio-oil adalah pengganti bahan bakar atau minyak tanah. Biodiesel dapat dibuat dari minyak mentah kelapa sawit (Crude Palm Oil atau CPO), minyak biji jarak pagar, minyak biji nyamplung, minyak kelapa, dan tanaman lainnya.

Untuk memilih jenis bahan baku biodiesel diperlukan pertimbangan yang matang. Nyamplung merupakan pilihan tepat. Alasannya, tanaman ini bukan merupakan bahan pangan serta tanaman ini tidak perlu perawatan yang intensif, berbuah sepanjang tahun dan tidak mengenal musim. Tanaman nyamplung tersebar di seluruh Indonesia dari Sumatera hingga Papua dengan luas areal mencapai 255.3 ribu ha (Hadi 2009). Tanaman nyamplung mempunyai sifat-sifat: pembudidayaanya mudah; tumbuh baik pada ketinggian 0-800 meter; curah hujan 1000-5000 mm; pada pH 4.0 – 7.4; tahan pada tanah tandus bahkan tumbuh baik di daerah pantai berpasir kering atau digenangi air laut akan tetapi kelemahannya baru dapat menghasilkan setelah berumur 7 tahun.

Pada proses pembuatan biodiesel, minyak nyamplung murni diolah dengan teknologi EET (esterifikasi dan transesterifikasi) menggunakan etanol atau methanol (Murniasih 2009). Biodiesel murni dapat digunakan sebagai pengganti minyak diesel atau solar maupun dicampur dengan solar untuk bahan bakar kendaraan bermesin diesel. Untuk memperoleh minyak biji nyamplung maka ada tahapan-tahapan proses yang perlu dilakukan yaitu penyediaan bahan baku, pemecahan dan pemilahan antara kulit dan biji nyamplung, pengeringan biji hasil dari proses pemecahan, pengepresan biji, deguming dan destilasi.

Adapun mesin-mesin yang digunakan pada pengolahan biodiesel tersebut adalah mesin pemecah buah nyamplung, mesin pengepres/screwpresser biji nyamplung dan destilator. Pada mesin pemecah buah nyamplung, hasil pemecahan yang diperoleh masih terdapat kotoran. Pecahan kulit dan cangkang buah ikut kedalam penampungan biji sehingga proses pemecahan harus dilakukan lebih dari sekali sampai hasil dari pemecahan tidak lagi terdapat kotoran atau pecahan kulit dan cangkang buah. Hasil proses pemecahan sangat mempengaruhi untuk proses selanjutnya,sehingga perlu dilakukan identifikasi permasalahan yang terjadi pada mesin pemecah buah nyamplung tersebut.

Tujuan

Mengidentifikasi masalah disain mesin pemecah buah nyamplung.

Melakukan uji kinerja terhadap mesin pemecah buah nyamplung.

2

TINJAUAN PUSTAKA

Karakteristik Nyamplung

Nyamplung mempunyai nama daerah bintangor, bintol, mentangur, penanga di Sumatera, bunut, nyamplung, bintangur, sulatri, punaga di Jawa, bataoh, bentangur, butoo, jampelung, jinjit, mahadingan, maharunuk di Kalimantan, betau, bintula, dinggale, pude, wetai di Sulawesi, balitoko, bintao, bitaur, petaule di Maluku, dan bentango, gentangir, mantau, samplong di NTT (Martawijaya et al. 1981). Negara Malaysia mengenal nyamplung sebagai bintangor, bakokol, entangor, mentangor dan penanga laut (Martawijaya et al. 1981). Calophyllum inophyllum L. atau Calophyllum bintangor Roxb.) di Inggris diketahui sebagai Alexandrian Laurel, Tamanu, Pannay Tree, Sweet Scented Calophyllum (Dweek dan Meadows 2002). Daerah penyebaran di Indonesia meliputi Sumatera Barat, Riau, Jambi, Sumatera Selatan, Lampung, Jawa, Kalimantan Barat, Kalimantan Tengah, Sulawesi, Maluku, Nusa Tenggara Timur (Martawijaya et al. 1981).Taksonomi nyamplung (Calophyllum inophyllum L.)

adalah sebagai berikut:

Divisi : Spermatophyta

Sub Divisi : Angiospermae

Kelas : Dicotyledonae

Bangsa : Guttiferales

Suku : Guttiferae

Marga : Calophyllum

Jenis : Calophyllum inophyllum L.

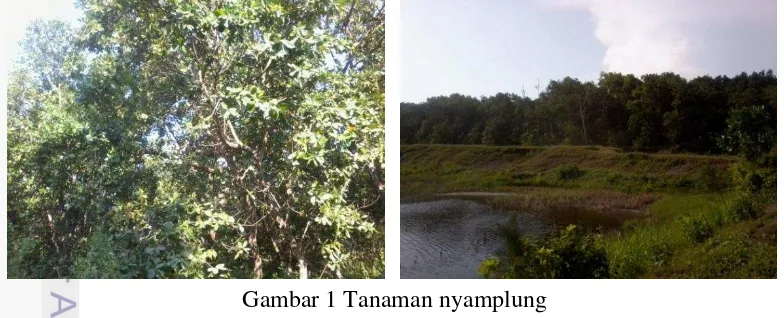

Tanaman nyamplung tumbuh di hutan tropis, pada tanah berawa dekat pantai sampai pada tanah kering berbukit-bukit sampai ketinggian 800 m dari permukaan laut seperti pada Gambar 1 (Martawijaya et al. 1981).

Gambar 1 Tanaman nyamplung Kayu, Buah dan Biji

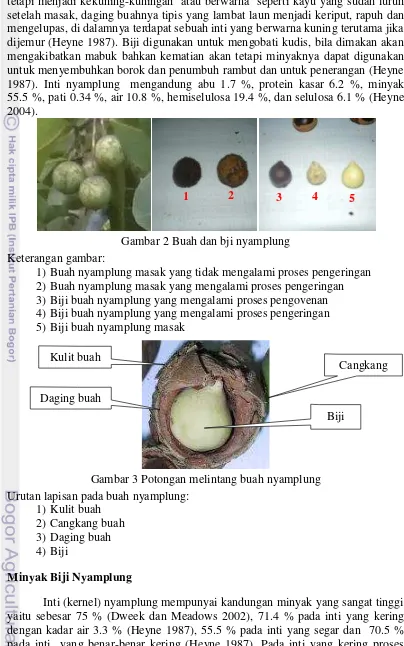

3 tetapi menjadi kekuning-kuningan atau berwarna seperti kayu yang sudah luruh setelah masak, daging buahnya tipis yang lambat laun menjadi keriput, rapuh dan mengelupas, di dalamnya terdapat sebuah inti yang berwarna kuning terutama jika dijemur (Heyne 1987). Biji digunakan untuk mengobati kudis, bila dimakan akan mengakibatkan mabuk bahkan kematian akan tetapi minyaknya dapat digunakan untuk menyembuhkan borok dan penumbuh rambut dan untuk penerangan (Heyne 1987). Inti nyamplung mengandung abu 1.7 %, protein kasar 6.2 %, minyak 55.5 %, pati 0.34 %, air 10.8 %, hemiselulosa 19.4 %, dan selulosa 6.1 % (Heyne 2004).

Gambar 2 Buah dan bji nyamplung Keterangan gambar:

1) Buah nyamplung masak yang tidak mengalami proses pengeringan 2) Buah nyamplung masak yang mengalami proses pengeringan 3) Biji buah nyamplung yang mengalami proses pengovenan 4) Biji buah nyamplung yang mengalami proses pengeringan 5) Biji buah nyamplung masak

Gambar 3 Potongan melintang buah nyamplung Urutan lapisan pada buah nyamplung:

1) Kulit buah 2) Cangkang buah 3) Daging buah 4) Biji

Minyak Biji Nyamplung

Inti (kernel) nyamplung mempunyai kandungan minyak yang sangat tinggi yaitu sebesar 75 % (Dweek dan Meadows 2002), 71.4 % pada inti yang kering dengan kadar air 3.3 % (Heyne 1987), 55.5 % pada inti yang segar dan 70.5 % pada inti yang benar-benar kering (Heyne 1987). Pada inti yang kering proses pengepresan dapat menghasilkan minyak 60 % (Dweek dan Meadows 2002).

Kulit buah

Cangkang buah Daging buah

Biji

4

Produksi biji nyamplung mencapai 100 kg per pohon (Dweek dan Meadows 2002). Minyak dapat diperoleh dengan pengepresan dingin (dari 100 kg buah akan dihasilkan 18 kg minyak) kemudian dijernihkan sehingga dihasilkan minyak yang berwarna kuning kehijauan serupa dengan minyak olive dengan aroma dan rasa yang hambar (Dweek dan Meadows 2002).

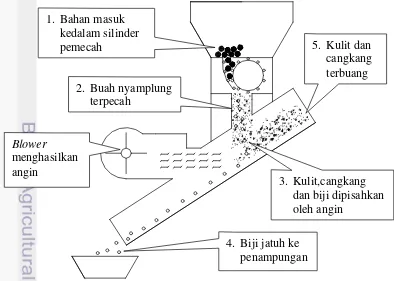

Proses Pemecahan Buah Nyamplung

Proses pemecahan buah nyamplung merupakan langkah awal dari proses pembuatan biodiesel. Pada pemecahan ini buah nyamplung terhimpit antara silinder pemecah dengan dinding gerigi. Pada proses ini bahan baku buah nyamplung dibedakan menjadi dua jenis yaitu buah kering merupakan buah masak yang mengalami proses pengeringan matahari selama kurang lebih dua hari dan buah basah merupakan buah masak yang tidak mengalami proses pengeringan. Untuk proses pemecahannya adalah sebagai berikut:

Buah nyamplung dimasukkan kedalam tempat penampungan dan penyaluran yang telah disediakan.

Kemudian buah nyamplung jatuh kedalam silinder pemecah, yang pada saat itu buah akan terpecah.

Hasil pecahan berupa kulit, cangkang dan biji jatuh kebawah

Kulit/cangkang yang memiliki massa jenis yang lebih kecil daripada biji dipisahkan oleh angin

Kulit/cangkang ikut terbawa oleh angin menuju saluran pembuangan sedangkan biji jatuh ke penampungan.

Dari urutan proses diatas, maka secara fungsional mesin memiliki komponen seperti pada Tabel 1.

Tabel 1 Rancangan fungsional mesin pemecah buah nyamplung No Komponen mesin Fungsi

1 Hopper Sebagai tempat penampungan bahan sementara

2 Silinder Sebagai alat pemecah buah nyamplung

3 Blower Untuk memisahkan pecahan cangkang/kulit buah

dan biji 4 Saluran

pembuangan

Saluran untuk membuang pecahan berupa kulit/cangkang

5 Penampungan Menampung biji hasil dari proses pemecahan 6 Sumber tenaga Sumber tenaga putar silinder dan blower

7 Sistem transmisi Penyalur tenaga putaran motor ke bagian-bagian lain yang berputar

Mekanisme pada Mesin Pemecah Buah Nyamplung

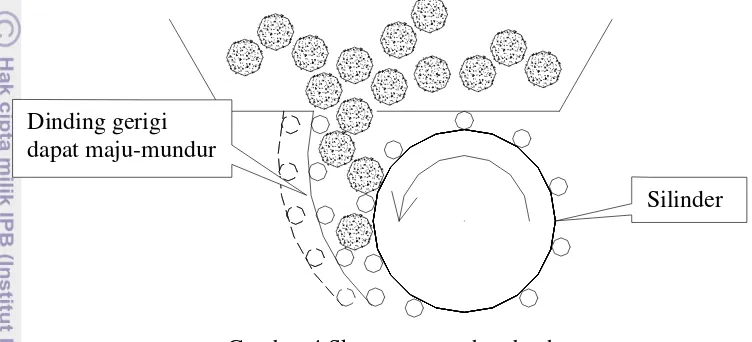

5 Mekanisme dengan Silinder Tunggal Bergerigi

Menggunakan sebuah silinder bergerigi yang berputar. Mekanisme ini memiliki bagian utama berupa silinder gerigi dan dinding gerigi (gambar 4). Proses pemecahan terjadi karena adanya gaya tekan dan gesekkan antara silinder, buah nyamplung dan dinding gerigi. Dinding gerigi ini dapat bergerak maju dan mundur sebagai tempat lewatnya buah nyamplung. Buah nyamplung yang lewat akan ditekan dan bergesekkan dengan silinder dan dinding gerigi.

Gambar 4 Skema pemecahan buah

Mesin Pemecah Buah Nyamplung

Mesin pemecah buah nyamplung (gambar 5) berfungsi untuk memecah sekaligus memisahkan kulit dan cangkang untuk kemudian diambil bijinya. Di pabrik pengolahan biodiesel yang terletak di desa Patutrejo, mesin pemecah buah nyamplung menggunakan mekanisme sebuah silinder bergerigi. Untuk sortasi pemisahan kulit, cangkang dengan biji, mesin tersebut menggunakan sebuah

blower bertipe aksial. Blower tipe ini memiliki hembusan angin yang tegak lurus dengan poros penggerak kipasnya.

Gambar 5 Mesin pemecah buah nyamplung Dinding gerigi

dapat maju-mundur

6

Tabel 2 Spesifikasi mesin pemecah buah nyamplung

Nama Mesin pemecah buah nyamplung

Fungsi Memecah dan memilah buah nyamplung Dimensi

Panjang 30 cm

Lebar 30 cm

Tinggi 80 cm

Tenaga penggerak Merk/model Yuema/motor listrik Daya (hp) 1-1.2

Bahan bakar - Kapasitas Minimal 100 kg/jam Dirancang PT Tracon Industri Pabrikasi PT Tracon Industri

Rancangan Struktural Mesin Pemecah Buah Nyamplung

Hopper

Berfungsi untuk menampung bahan baku yang akan dipecah. Hopper

(gambar 6) juga berfungsi mengalirkan buah nyamplung ke silinder pemecah.

Hopper ini memiliki dimensi bagian atas 500 mm x 500 mm, sisi bagian bawah yaitu 300 mm x 300 mm dengan tinggi 173 mm dengan sudut kemiringan 300. Untuk bahan hopper terbuat dari plat baja dengan ketebalan 1.5 mm.

Gambar 6 Hopper

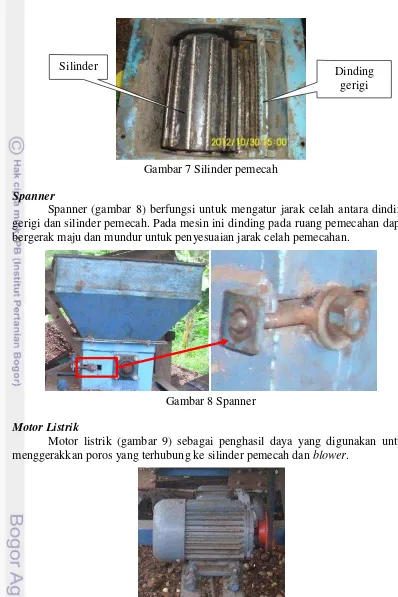

Silinder Pemecah dan Dinding Gerigi

7

Gambar 7 Silinder pemecah Spanner

Spanner (gambar 8) berfungsi untuk mengatur jarak celah antara dinding gerigi dan silinder pemecah. Pada mesin ini dinding pada ruang pemecahan dapat bergerak maju dan mundur untuk penyesuaian jarak celah pemecahan.

Gambar 8 Spanner Motor Listrik

Motor listrik (gambar 9) sebagai penghasil daya yang digunakan untuk menggerakkan poros yang terhubung ke silinder pemecah dan blower.

Gambar 9 Motor listrik

Silinder Dinding

8

Tabel 3 Spesifikasi Motor Penggerak

Merk Yuema

Tipe Y80B-4 (3 Phase)

Daya 1 hp -1.2 hp

Dimensi 30 cm x 15 cm x 15 cm

Poros

Merupakan komponen mesin yang berputar, digunakan untuk mentransformasi atau memindahkan daya dari satu bagian ke bagian lain. Oleh karena itu, bahan yang dipakai harus mempunyai kekuatan yang melebihi beban yang terjadi. Poros yang ada pada mesin ini yaitu poros silinder, poros blower dan poros transmisi. Ukuran poros silinder yang digunakan pada mesin ini adalah diameter 2.5 cm panjang 40 cm sedangkan poros blower adalah diameter 2.5 cm panjang 60 cm.

Puli dan Sabuk

Digunakan untuk mentransmisikan daya dan putaran dari motor listrik. Sabuk yang dipakai dalam mesin pemecah buah nyamplung ini V bertipe A dengan diameter puli besar 30 cm dan puli kecil 10 cm (gambar 10).

Gambar 10 Puli dan sabuk Bantalan

Bantalan (gambar 11) direncanakan untuk menerima beban radial, beban aksial atau gabungan keduanya. Berfungsi untuk menumpu poros yang berputar dan menghaluskan putaran poros. Bantalan yang digunakan pada mesin ini adalah bantalan gelinding dengan diameter 25 cm.

9 Kerangka Mesin

Kerangka mesin mempunyai fungsi untuk menahan berat seluruh komponen yang terdapat pada mesin pemecah buah nyamplung. Kerangka ini

menggunakan baja profil “L” sebab selain material ini mudah didapat di pasaran, juga mempunyai kekuatan yang cukup untuk menahan beban dari komponen-komponen mesin.

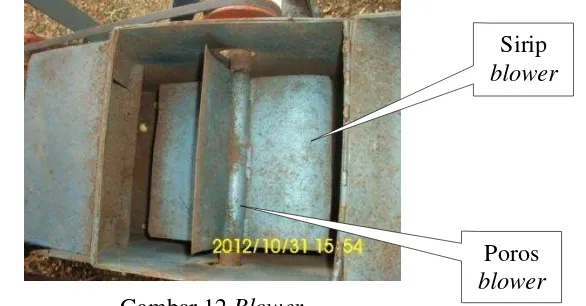

Blower

Blower (gambar 12) berfungsi untuk memisahkan kulit, cangkang dan biji nyamplung. Hasil yang keluar dari bagian pemecahan akan jatuh secara gravitasi. Pada saat bahan tersebut jatuh, angin ditiupkan dari arah depan dan dengan memanfaatkan perbedaan massa jenis (massa jenis kulit lebih ringan daripada biji) maka kulit dan biji akan terpisah. Kulit yang memiliki massa jenis yang ringan akan terdorong keluar oleh angin sedangkan biji yang memiliki massa jenis yang lebih berat akan jatuh kebawah menuju bak penampungan.

Gambar 12 Blower

Pengukuran dan Uji Sifat Buah

Pengukuran dan pengujian ini dilakukan untuk mengetahui dimensi dari bahan yang dipakai, densitas, kadar air bahan dan tingkat kekerasan bahan. Parameter yang diukur dan diuji yaitu:

Pengukuran Dimensi

Pengukuran dimensi dilakukan untuk mengetahui diameter dan massa dari bahan. Untuk pengukuran diameter dilakukan sebanyak dua kali yaitu mengukur diameter bujur dan diameter melintang. Alat yang digunakan pada pengukuran ini yaitu jangka sorong dan timbangan digital.

Uji Densitas

Uji densitas dilakukan untuk mengetahui kerapatan dari bahan yang dipakai. Alat yang digunakan pada pengujian ini adalah gelas ukur dan timbangan digital. Prinsip kerja pada pengujian ini yaitu untuk mengetahui jumlah volume air yang dipindahkan oleh buah nyamplung dengan massa tertentu. Volume air yang

Sirip

blower

Poros

10

dipindahkan merupakan volume dari buah nyamplung tersebut sehingga buah nyamplung dengan massa tertentu dapat diketahui volumenya.

Untuk menghitung densitas dapat menggunakan persamaan berikut:

ρ = ... (1) Dimana:

ρ : Kerapatan (g/cm3) m : Massa bahan (g) V : Volume (cm3) Uji Kadar Air

Uji kadar air dilakukan untuk mengetahui kadar air dari bahan yang dipakai. Pada percobaan ini bahan nyamplung yang dipakai memiliki dua kondisi yang berbeda yaitu kering dan basah. Untuk melakukan uji ini alat yang digunakan adalah oven listrik, timbangan digital dan timer. Bahan dipanaskan pada suhu 100 oC – 105 oC hingga bahan mengalami penyusutan massa karena kandungan air yang telah menguap. Kadar air yang digunakan adalah kadar air basis kering dimana jumlah air yang dikandung oleh suatu bahan dibandingkan dengan masa total bahan tersebut. Prinsip dari pengukuran ini adalah dengan menguapkan bagian yang terdiri dari air bebas yang terdapat dalam bahan sehingga terjadi keseimbangan kadar air dengan udara di sekitarnya dengan menggunakan energi panas. Untuk menghitung jumlah kadar air dapat menggunakan persamaan berikut:

Kadar air (bk) = (Ma-Mb)/Ma x 100 % ... (2) Dimana:

Ma : Massa bahan sebelum dioven (g) Mb : Massa bahan setelah dioven (g) Uji Tekan

Uji tekan dilakukan untuk mengetahui tingkat kekerasan dari bahan, sehingga gaya tekan yang dibutuhkan untuk memecah bahan dapat diketahui. Pengujian ini menggunakan alat Universal Testing Machine Instron type 3369

(gambar 13) yang terdapat di Laboraturium Keteknikan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan IPB. Prinsip kerjanya sebutir buah nyamplung diberi gaya tekan hingga bahan pecah atau retak.

11 Identifikasi Masalah Disain Mesin Pemecah Buah Nyamplung

Aspek teknik yang dipertimbangkan dalam identifikasi masalah disain mesin pemecah buah nyamplung adalah analisis teknik yang meliputi kebutuhan daya penggerak, analisis silinder pemecah, analisis poros, analisis pasak, analisis puli dan sabuk, analisis bantalan, analisis kerangka mesin, analisis hopper dan analisis blower.

Kebutuhan Daya Penggerak

Kebutuhan daya yang diperlukan oleh mesin pemecah buah nyamplung merupakan semua daya yang diperlukan mesin dalam menjalankan mesin dari awal hingga akhir baik penggerak transmisi, putaran silinder dan putaran blower.

Kebutuhan daya untuk menggerakkan mekanisme kerja mesin pemecahan, perhitungan dayanya menggunakan persamaan berikut:

P = ( 2 π M n)/60 ... (3) Dimana:

P : Daya yang dibutuhkan motor penggerak (W) M : Momen puntir (Nm)

n : Jumlah putaran poros (rpm)

Untuk menghasilkan daya tersebut, maka besarnya momen puntir silinder pemecah dapat menggunakan persamaan sebagai berikut:

M = F r ... (4) Dimana:

M : Momen puntir (Nm) F : Gaya tangensial (N)

r : Jari-jari silinder pemecah (m)

Gaya tangensial pada silinder pemecah dapat dihitung dengan menggunakan persamaan berikut: puntir. Analisis yang dilakukan terhadap poros meliputi kekuatan dan diameter poros menggunakan perhitungan poros yang menerima beban puntir dan beban lentur karena poros ini meneruskan daya melalui puli dan sabuk. Untuk analisis tersebut dilakukan perhitungan-perhitungan yang meliputi diameter poros dan kecepatan kritis poros.

Daya rencana (Sularso dan Suga 1997) dapat dihitung dengan menggunakan persamaan:

12

Dimana:

Pd : Daya yang direncanakan (kW) fc : Faktor koreksi daya (1.0 – 1.5)

P : Daya nominal output motor penggerak (kW)

Besarnya tegangan geser pada poros yang diizinkan (Sularso dan Suga 1997) didapatkan dengan persamaan berikut :

= b

f f2 ... (7)

Dimana:

: Tegangan geser yang diiazinkan (kg/mm2) b : Kekuatan tarik (kg/mm2)

Sf1 : Faktor keamanan pengaruh massa Sf2 : Faktor keamanan kekasaran permukaan

Momen puntir rencana (Sularso dan Suga 1997) dapat dihitung dengan Pd : Daya yang direncanakan (kW) n : Putaran poros (rpm)

Poros merupakan salah satu komponen penting dalam suatu putaran, dimana besarnya diameter suatu poros mempengaruhi besarnya putaran. Besarnya diameter poros (Sularso dan Suga 1997) dapat dihitung dengan persamaan:

Ds = ( Kt Cb M )⅓ (9)

Dimana:

Ds : Diameter poros (mm)

a : Tegangan geser yang diizinkan (kg/mm) Kt : Faktor koreksi momen puntir

Cb : Faktor kelenturan

M : Momen puntir rencana (kg mm) Analisis Puli dan Sabuk

Perbandingan transmisi pada sistem transmisi puli dan sabuk dapat dihitung dengan persamaan:

i = n n2 = 2 ... (10) Dimana:

13 Kecepatan linear sabuk dapat dihitung dengan menggunakan persamaan berikut:

Dalam menentukan panjang sabuk yang digunakan (Sularso dan Suga 1997) dapat dihitung dengan menggunakan persamaan:

L = 2C + (d1 + d2) +

μ : Koefisien gesek sabuk v : Kecepatan linear sabuk (m/s)

Tegangan sabuk pada puli (Sularso dan Suga 1997) dapat dihitung dengan menggunakan persamaan berikut:

2.3 log

2 = v θ (15)

Kemudian dimasukkan kedalam persamaan berikut:

14

Analisis Bantalan

Bantalan merupakan elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakkan bolak-baliknya dapat berlangsung secara halus, aman dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tak dapat bekerja secara semestinya (Sularso dan Suga 1997).

Beban yang ditopang oleh poros ketika proses pemecah berlangsung merupakan gabungan dari beberapa massa antara lain massa puli, tegangan tali, massa poros, massa silinder dan massa blower. Nilai beban dapat dihitung dengan menggunakan persamaan:

Sedangkan perhitungan faktor umur untuk bantalan (Sularso dan Suga 1997) dapat dihitung dengan menggunakan persdamaan:

fh = fnw (19)

Dimana:

fh : Faktor umur

C : Beban nominal dinamis spesifik (kg) w : Beban radial (kg)

Umur nominal (L) untuk bantalan (Sularso dan Suga 1997) dapat dihitung dengan menggunakan persamaan:

L = 500.fh3 (20)

Analisis Hopper

15 Analisis Blower

Blower berfungsi untuk memisahkan kulit, cangkang dan biji. Hasil yang keluar dari bagian pemecahan akan jatuh secara gravitasi, pada saat bahan tersebut jatuh, udara ditiupkan dari arah belakang dengan memanfaatkan massa jenis dan bentuk dari biji, kulit dan cangkang buah, maka diharapkan biji dapat terpisah. Kulit dan cangkang yang memiliki massa jenis yang lebh rendah akan terdorong keluar oleh angin sedangkan biji yang memiliki massa jenis lebih besar akan jatuh ke tempat penampungan. Blower pada mesin pemecah ini memiliki empat buah sirip dengan ukuran 10 mm x 20 mm, dengan bahan plat baja ketebalan 1.4 mm.

Uji Kinerja Mesin

Uji kinerja dilakukan untuk mengevaluasi kemampuan mesin pemecah buah nyamplung yang dioperasikan pada kondisi tertentu. Pada pengujian ini jarak celah silinder pemecah dengan dinding gerigi disesuaikan untuk menentukan dan mengetahui tingkat keefektifan dari mesin. Pada mesin ini dinding pada ruang pemecahan dapat diatur jarak kerenggangannya atau celahnya. Pengujian ini juga akan mencoba seberapa efektif apabila bahan baku pada kondisi basah dan kering. Kapasitas Pemecahan

Kapasitas pemecahan adalah kemampuan mesin untuk mengupas buah nyamplung tiap satuan waktu. Perhitungan kapasitas pemecahan dapat dilihat pada persamaan berikut:

K = Wp x 60 .(21)

Dimana:

K : Kapasitas pemecahan (kg/jam)

Wp : Massa total bahan yang keluar dari mesin (kg) T : Waktu yang dibutuhkan untuk pemecahan (menit) Persentase Biji pada Penampungan

Adalah perbandingan antara massa biji hasil pemecahan dengan massa bahan yang diumpankan. Berikut perhitungan dari persentase biji pada penampungan:

persentase biji = biji asil pengupasan

sampel (22)

Persentase Buah Nyamplung Tidak Terpecah

Perhitungan persentase buah nyamplung yang tidak terpecah berdasarkan perbandingan massa bahan yang tidak terpecah dengan massa sampel yang dimasukkan. Berikut perhitungan persentase buah nyamplung tidak terpecah:

16

Persentase Kotoran pada Penampungan

Persentase kotoran pada penampungan adalah persentase rasio massa kotoran (kulit dan cangkang) buah nyamplung dengan massa sampel yang dimasukkan. Untuk perhitungan persentase kotoran pada penampungan dapat dilihat pada persamaan berikut:

persen ase ko oran= kuli / angkang sampel 00 (24) Efisiensi Pemecahan

Efisiensi pemecahan adalah rasio massa sampel yang telah dikurangi massa buah yang tidak terpecah atau gelondong dengan massa sampel yang dimasukkan ke dalam hopper. Berikut perhitungan persentase efisiensi pemecahan:

efisiensi peme a an = ( - bua gelon ong

sampel ) 00 ) (25)

Identifikasi Masalah Operasi Mesin Pemecah Buah Nyamplung

Pada saat pengoperasian mesin pemecah buah nyamplung tentunya akan ditemukan kendala di lapangan. Adapun proses pengoperasian mesin ini meliputi mempersiapkan buah yang akan dipecah, penjatahan bahan yang akan diumpankan ke dalam hopper, proses penyalaan mesin, proses pemecahan dan pengambilan hasil pemecahan. Identifikasi ini dapat menentukan permasalahan yang terjadi saat pengoperasian mesin tersebut. Berikut alur kerja dari mesin pemecah buah nyamplung:

17

METODE

Tempat dan Waktu

Penelitian ini dilakukan di unit pengolahan biodiesel milik Dinas Pertanian dan Kehutanan Kabupaten Purworejo yang berada di Desa Patutrejo, Kecamatan Grabag, Kabupaten Purworejo. Pelaksanaan penelitian dilakukan pada bulan Oktober 2012 sampai dengan Januari 2013.

Bahan dan Alat

Bahan

Bahan yang digunakan dalam penelitian ini adalah buah nyamplung basah dan buah nyamplung kering.

Peralatan

Mesin pemecah buah nyamplung tipe silinder tunggal.

Stopwatch, mencatat waktu.

Tachometer, mengetahui putaran mesin dan puli.

Anemometer, mengukur kecepatan angin.

Meteran dan jangka sorong, mengukur komponen dan dimensi mesin.

Timbangan, mengetahui massa bahan baku.

Oven, mengeringkan bahan.

18

Tahapan Uji Lapang

Gambar 15 Alur kerja tahapan uji lapang Jarak celah

silinder 1 cm

Pemecahan menggunakan

mesin Buah nyamplung

kering

Buah nyamplung basah Buah nyamplung

Jarak celah silinder 1.5 cm

Jarak celah silinder 2.5 cm Jarak celah

silinder 2 cm

Menganalisis disain hopper

Menganalisis disain ruang pemecahan

Menganalisis disain blower

Analisis teknik Mengukur putaran

poros mesin

Mengukur aliran volumetrik blower

Mengukur kapasitas pemecahan Buah nyamplung

19

HASIL DAN PEMBAHASAN

Pengukuran dan Uji Sifat Buah

Pengukuran Dimensi

Buah nyamplung baik kondisi kering dan basah memiliki bentuk bulat lancip dengan diameter bujur rata-ratanya adalah 26 mm sedangkan diameter melintang rata-ratanya adalah 23 mm. Hanya saja untuk massa tiap kondisinya berbeda, untuk buah nyamplung kering dengan kadar air berkisar 35 % memiliki massa rata-ratanya 4.1 g sedangkan nyamplung basah dengan kadar air berkisar 42 % massa rata-ratanya 4.9 g ini dikarenakan kandungan air di dalam buah nyamplung basah lebih besar. Untuk mengetahui karakteristik dimensi buah dapat dilihat pada Tabel 4 dan Tabel 5.

Tabel 4 Karakteristik buah nyamplung kering Ulangan Diameter bujur

Tabel 5 Karakteristik buah nyamplung basah Ulangan Diameter bujur

20

Uji Densitas

Pengujian ini dilakukan untuk mengetahui densitas atau massa jenis dari bahan baku buah nyamplung. Pengujian densitas dari bahan baku ini dilakukan sebanyak dua kali yaitu untuk bahan baku buah nyamplung kering dan basah. Pengujian densitas ini menggunakan prinsip Archimedes dimana ketika sebuah benda seluruhnya atau sebagian dimasukkan kedalam zat cair, cairan akan memberikan gaya ke atas pada benda setara dengan massa cairan yang dipindahkan benda. Untuk mengetahui densitas dari tiap jenis bahan sebelumnya dilakukan penimbangan terhadap bahan baku dan pemberat setelah itu bahan yang telah diikatkan dengan pemberat diletakkan ke dalam gelas ukur. Isi gelas ukur dengan air hingga permukaan air menyentuh 150 ml kemudian angkat bahan serta pemberat. Setelah itu gelas ukur yang masih berisi air ditimbang untuk mengetahui volumenya. Data hasil uji densitas dapat dilihat pada Tabel 6 dan Tabel 7.

Tabel 6 Densitas buah nyamplung kering

Ulangan Massa (g) vair (cm3) vpemberat (cm3) Densitas (g/cm3)

Tabel 7 Densitas buah nyamplung basah

21 Uji Kadar Air

Pengukuran kadar air buah nyamplung kering dan basah dilakukan dengan menggunakan oven. Prinsip kerjanya bahan baku dipanaskan di dalam oven yang bersuhu berkisar 100 oC – 105 oC selama 6-7 jam, pada suhu tersebut air yang terkandung dalam bahan baku akan menguap. Data kadar air buah nyamplung kering (tabel 8) dan basah (tabel 9).

Tabel 8 Kadar air buah nyamplung kering

No Ukuran buah Selang kadar air (%) Kadar air rata-rata (%)

1 Kecil 27.44 – 33.81 31.66

2 Sedang 32.14 – 38.39 34.67

3 Besar 35.73 – 39.51 37.56

Tabel 9 Kadar air buah nyamplung basah

No Ukuran buah Selang kadar air (%) Kadar air rata-rata (%)

1 Kecil 37.85 – 44.76 41.12

2 Sedang 38.84 – 45.98 42.13

3 Besar 37.16 – 47.93 43.24

Pada data tabel tersebut di atas kadar air rata-rata untuk buah nyamplung kondisi kering ukuran kecil adalah 31.66 %, untuk ukuran sedang 34.67 %, untuk ukuran besar 37.56 %. Kadar air buah nyamplung kering baik ukuran kecil, sedang maupun besar jika seluruhnya dirata-rata maka jumlah kadar airnya adalah sebesar 34.63 %. Sedangkan kadar air rata-rata untuk buah nyamplung kondisi basah ukuran kecil adalah 41.12 %, untuk ukuran sedang 42.13 %, untuk ukuran besar 43.24 %. Kadar air buah nyamplung basah baik ukuran kecil, sedang maupun besar jika seluruhnya dirata-rata maka jumlah kadar airnya adalah sebesar 42.16 %. Jadi pada pengukuran ini untuk buah nyamplung kondisi kering kadar airnya berkisar antara 27 % - 39 % sedangkan buah nyamplung kondisi basah kadar airnya berkisar antara 37 % - 47 %. Terlihat bahwa kandungan air di dalam buah nyamplung yang basah lebih besar ini ditandai dengan kadar air yang lebih besar dibandingkan buah nyamplung yang kering.

Uji Tekan

Pengujian ini dilakukan untuk mengetahui gaya tekan yang dibutuhkan untuk dapat memecahkan sebutir buah nyamplung. Alat yang digunakan yaitu

Universal Testing Machine Instron type 3369. Prinsip kerjanya sebutir buah nyamplung diberi gaya tekan hingga bahan pecah atau retak. Untuk posisi buah saat ditekan yaitu pada posisi tegak dan miring (gambar 16).

Gambar 16 Skema arah gaya tekanan Arah tekanan

vertikal Arah tekanan

22

Tabel 10 Uji tekan pada buah nyamplung kering

Diameter

Massa (g) Arah tekanan Gaya

(kgf)

Bujur (cm) Melintang (cm)

3.02 2.83 8.13 vertikal 31.87

Tabel 11 Uji tekan pada buah nyamplung basah

Diameter

Massa (g) Arah tekanan Gaya

(kgf)

Bujur (cm) Melintang (cm)

23 Dilihat dari data-data pada Tabel 10 dan 11 bahwa gaya tekan rata-rata yang diperlukan untuk memecah sebutir buah nyamplung kering adalah sebesar 46.90 kgf lebih besar dibandingkan gaya yang diperlukan untuk memecah sebutir buah nyamplung basah yang hanya sebesar 38.42 kgf. Ini dikarenakan buah nyamplung yang kering memiliki sifat keras. Sedangkan untuk buah nyamplung yang basah lebih lunak karena memiliki kandungan air yang lebih banyak.

Identifikasi Masalah Disain Mesin Pemecah Buah Nyamplung

Kebutuhan Daya Penggerak

Kebutuhan daya penggerak dihitung untuk mengetahui daya yang tersedia dapat menggerakkan silinder pemecah secara perhitungan atau teoritis dengan menggunakan rumus 3, 4 dan 5 sehingga mesin dapat beroperasi atau bekerja.

Berdasarkan perhitungan kebutuhan daya untuk menggerakkan silinder adalah 0.227 hp sedangkan daya dari motor penggerak adalah 1 hp, sehingga daya dari motor penggerak cukup untuk menggerakkan silinder.

Analisis Poros

Pengukuran analisis poros bertujuan untuk mengetahui poros yang digunakan secara aktual sudah sesuai dengan perhitungan poros secara teoritis. Untuk mengetahui kelayakan dari poros tersebut dapat dilihat dari perhitungan menggunakan rumus 6, 7, 8 dan 9.

Dari perhitungan didapat bahwa untuk diameter poros silinder adalah 19.94 mm sedangkan diameter poros aktualnya 25 mm berarti poros silinder pada mesin ini layak untuk digunakan karena diameter poros aktual lebih besar daripada diameter poros secara teoritis. Untuk poros blower dari hasil perhitungan didapat 9.5 mm sedangkan poros aktualnya 25 mm berarti poros blower pada mesin ini juga layak digunakan. Akan tetapi untuk ukuran poros blower aktual dan teoritis memiliki perbedaan yang cukup besar. Ukuran poros yang melebihi dari ukuran teoritis dapat mengakibatkan kinerja mesin menjadi lebih berat karena mesin harus menumpu beban yang berlebih.

Analisis Puli dan Sabuk

Puli dan sabuk merupakan bagian dari mesin yang digunakan untuk menyalurkan putaran dari motor penggerak ke silinder pemecah dan blower. Berdasarkan kenyataan atau secara aktual sabuk yang digunakan oleh mesin pemecah buah nyamplung menggunakan sabuk V tipe A. Untuk mengetahui analisis teknik pada sabuk dan puli menggunakan rumus 10, 11, 12, 13, 14, 15 dan 16.

24

Analisis Bantalan

Bantalan merupakan suatu komponen mesin yang berfungsi untuk menopang dari putaran poros sehingga putaran atau gerak bolak-baliknya dapat berlangsung secara, halus, aman dan panjang umur.

Jenis bantalan yang digunakan untuk menahan poros silinder pemecah adalah bantalan gelinding dengan nomor 6205, bantalan ini memiliki nilai kapasitas nominal dinamis spesifik C sebesar 1100 kg dan kapasitas nominal statis spesifik Co sebesar 730 kg sedangkan massa puli diameter 300 mm adalah 500 g. Sedangkan bantalan untuk poros blower adalah bantalan gelinding dengan nomor 6005 yang memilik kapasitas nominal dinamis spesifik C sebesar 790 kg dan kapasitas nominal statis spesifik Co sebesar 530 kg sedangkan massa puli diameter 100 mm adalah 200 g.

Dengan menghitung faktor kecepatan (fn) dan faktor umur (fh) menggunakan rumus 17, 18, 19 dan 20 maka umur bantalan untuk poros silinder adalah 330388.15 jam (diambil umur bantalan terendah) sedangkan umur bantalan untuk poros blower adalah 17037624.24 jam.

Analisis Hopper

Hopper mesin pemecah buah nyamplung ini terbuat dari plat besi dengan ketebalan 1.5 mm. Hopper yang mempunyai bentuk seperti corong ini berguna untuk menampung nyamplung sebelum dilakukan pemecahan. Hopper ini memiliki dimensi bagian atas 500 mm x 500 mm sedangkan bagian bawah berukuran 300 mm x 300 mm. Untuk kemiringan hopper didapat dari perhitungan sebesar 1200 sedangkan volume hopper 53.28 liter.

Analisis Blower

Blower berfungsi untuk memisahkan kulit buah nyamplung dengan biji yang telah terkelupas. Hasil yang keluar dari ruang pemecahan akan jatuh secara gravitasi. Pada saat jatuh, angin dihembuskan dari arah depan, dengan memanfaatkan massa jenis dan bentuk dari kulit dan biji sehingga kulit dan biji dapat terpisah. Kulit yang berbentuk serpihan dan massa jenisnya yang ringan akan terhembus mengikuti angin sedangkan biji yang massa jenisnya relatif lebih berat dari kulit tidak ikut terhembus angin melainkan jatuh menuju tempat penampungan. Konstruksi blower adalah kipas aksial dengan sudut tegak lurus dengan arah jatuhan dari bagian pemecahan. Untuk mengetahui kecepatan angin yang dihasilkan blower yaitu dengan menggunakan alat anemometer. Alat ini dapat mengukur kecepatan angin yang berhembus di saluran pembuangan. Berdasarkan hasil pengukuran kecepatan rata-rata yang dihasilkan blower adalah 8.43 m/detik.

25 Uji Kinerja Mesin

Kapasitas Pemecahan

Kapasitas pemecahan merupakan hasil pemecahan yang dicapai dalam selang waktu tertentu. Perhitungan kapasitas pemecahan dapat dilihat pada lampiran. Data untuk kapasitas pemecahan buah nyamplung kering dapat dilihat pada Tabel 12.

Tabel 12 Kapasitas pemecahan buah nyamplung kering

No Jarak celah silinder (cm) Kapasitas pemecahan rata-rata (kg/jam)

1 1 32.7

2 1.5 84.7

3 2 111.3

4 2.5 201.6

Berdasarkan tabel dapat dilihat bahwa perlakuan dengan jarak celah silinder 2.5 cm memperoleh kapasitas pemecahan terbesar yaitu 201.6 kg/jam. Besarnya hasil kapasitas pemecahan pada perlakuan tersebut dikarenakan waktu yang dibutuhkan untuk proses pemecahan buah nyamplung relatif singkat jika dibandingkan dengan ketiga perlakuan lainnya. Waktu proses pemecahan yang singkat ini disebabkan karena jarak celah silinder yang tidak terlalu sempit jika dubandingkan dengan diameter buah nyamplung kering yang diproses sehingga bahan dapat dengan mudah lolos pada proses pemecahan.

Data untuk kapasitas pemecahan buah nyamplung basah dapat dilihat pada Tabel 13.

Tabel 13 Kapasitas pemecahan buah nyamplung basah

No Jarak celah silinder (cm) Kapasitas pemecahan rata-rata (kg/jam)

1 1 39.4

2 1.5 44.6

3 2 52.3

4 2.5 136

26

Persentase Biji pada Penampungan

Persentase biji pada penampungan dapat dihitung dengan membandingkan antara massa biji nyamplung yang masuk kedalam penampungan dengan massa bahan yang dimasukkan ke dalam hopper. Data persentase biji dapat dilihat pada Tabel 14 dan Tabel 15.

Tabel 14 Persentase biji untuk bahan kering No Jarak celah

Pada tabel terlihat bahwa pada perlakuan jarak celah silinder 1.5 cm nilai persentase biji yang dihasilkan yaitu 55 %. Hal ini diakibatkan pada jarak celah silinder 1.5 cm buah nyamplung yang berhasil dipecah relatif lebih banyak dibandingkan pada jarak celah silinder lainnya sehingga jumlah biji yang dihasilkan juga banyak.

Tabel 15 Persentase biji untuk bahan basah No Jarak celah

Sama halnya dengan persentase biji untuk bahan kering, pada persentase biji untuk bahan basah terlihat pada tabel bahwa pada perlakuan jarak celah silinder 1.5 cm nilai rendemen yang dihasilkan yaitu 49 %. Ini diakibatkan pada jarak celah silinder 1.5 cm buah nyamplung yang berhasil dipecah relatif lebih banyak dibandingkan pada jarak celah silinder lainnya.

Persentase Buah Nyamplung Tidak Terpecah

27 Tabel 16 Persentase buah nyamplung tidak terpecah kondisi kering

No Jarak celah persentase buah nyamplung kering yang tidak terpecah memiliki nilai terbesar yaitu 81 %. Besarnya nilai persentase buah yang tidak terpecah ini disebabkan karena jarak celah silinder yang tidak terlalu sempit jika dibandingkan dengan diameter bahan sehingga bahan tidak sempat menerima tumbukkan dari silinder pada saat jarak celah silinder tersebut.

Tabel 17 Persentase buah nyamplung tidak terpecah kondisi basah No Jarak celah persentase buah nyamplung basah yang tidak terpecah memiliki nilai terbesar yaitu 80 % pada perlakuan jarak celah silinder 2.5 cm. Besarnya nilai persentase buah yang tidak terpecah ini disebabkan karena jarak celah silinder yang tidak terlalu sempit jika dibandingkan dengan diameter bahan sehingga bahan tidak sempat menerima tumbukkan dari silinder pada saat jarak celah silinder tersebut. Persentase Kotoran pada Penampungan

Persentase kotoran pada penampungan adalah persentase rasio massa kotoran (kulit dan cangkang) buah nyamplung dengan massa sampel yang dimasukkan ke dalam hopper. Data persentase kotoran pada penampungan dapat dilihat pada Tabel 18 dan Tabel 19.

Tabel 18 Persentase kotoran pada penampungan untuk bahan kering No Jarak celah

28

buah yang pecah relatif lebih banyak sehingga jumlah kotoran yang ikut ke penampung juga lebih banyak dibandingkan pada perlakuan jarak celah silinder lainnya.

Tabel 19 Persentase kotoran pada penampungan untuk bahan basah No Jarak celah

Berdasarkan tabel terlihat bahwa pada perlakuan jarak celah silinder 1.5 cm persentase kotoran pada penampungan untuk bahan basah memperoleh nilai yang terbesar yaitu 21 % ini disebabkan pada jarak celah silinder tersebut jumlah buah yang pecah relatif lebih banyak sehingga jumlah kotoran yang ikut ke penampung juga lebih banyak dibandingkan pada perlakuan jarak celah silinder lainnya.

Efisiensi Pemecahan

Efisiensi pemecahan adalah rasio massa sampel yang telah dikurangi massa buah yang tidak terpecah atau gelondong dengan massa sampel yang dimasukkan ke dalam hopper. Hasil perhitungan efisiensi pemecahan dapat dilihat pada Tabel 20 dan Tabel 21.

Tabel 20 Efisiensi pemecahan untuk bahan kering

No Jarak celah silinder (cm) Rata-rata (%)

1 1 100

2 1.5 100

3 2 35

4 2.5 19

Pada tabel terlihat bahwa efisiensi pemecahan untuk bahan kering memperoleh nilai tertinggi pada perlakuan jarak celah silinder 1 cm dan 1.5 cm dengan nilai persentase 100 %. Ini disebabkan pada jarak celah silinder 1 cm dan 1.5 cm bahan yang berhasil dipecah relatif banyak dibandingkan perlakuan jarak celah silinder lainnya. Pada perlakuan tersebut jarak celah silinder relatif lebih sempit dibandingkan diameter bahan sehingga jumlah bahan yang mengalami tumbukan dengan silinder lebih banyak.

Tabel 21. Efisiensi pemecahan untuk bahan basah

No Jarak celah silinder (cm) Rata-rata (%)

1 1 100

2 1.5 100

3 2 86

29 Sama seperti pada kondisi bahan kering, pada tabel terlihat bahwa efisiensi pemecahan untuk bahan basah memperoleh nilai tertinggi pada perlakuan jarak celah silinder 1 cm dan 1.5 cm dengan nilai persentase 100 %. Ini disebabkan pada jarak celah silinder 1 cm dan 1.5 cm bahan yang berhasil dipecah relatif banyak dibandingkan perlakuan jarak celah silinder lainnya. Pada perlakuan tersebut jarak celah silinder relatif lebih sempit dibandingkan diameter bahan sehingga jumlah bahan yang mengalami tumbukan dengan silinder lebih banyak. Pembobotan Parameter Uji Kinerja

Pembobotan parameter uji kinerja dilakukan untuk mengetahui perlakuan terbaik yang diberikan pada pengukuran mesin pemecah buah nyamplung (Sahasto 2010). Pembobotan dilakukan dengan memberi nilai untuk setiap parameter yang telah diuji. Besarnya nilai pembobotan berkisar antara -4 hingga 4. Hasil pembobotan terbesar akan diambil sebagai perlakuan terbaik. Hasil pembobotan parameter uji kinerja dapat dilihat pada Tabel 22 dan Tabel 23. Tabel 22 Pembobotan parameter uji kinerja untuk bahan kering

a

A: kapasitas pemecahan, B: persentase biji pada penampungan, C: persentase buah nyamplung tidak terpecah, D: persentase kotoran pada penampungan, E: efisiensi pemecahan.

Pada tabel terlihat bahwa, untuk bahan kering nilai pembobotan terbesar jatuh pada perlakuan jarak celah silinder 1.5 cm. Dengan demikian untuk bahan kering jarak celah silinder yang terbaik yaitu pada jarak 1.5 cm.

Tabel 23 Pembobotan parameter uji kinerja untuk bahan basah

a

A: kapasitas pemecahan, B: persentase biji pada penampungan, C: persentase buah nyamplung tidak terpecah, D: persentase kotoran pada penampungan, E: efisiensi pemecahan.

Untuk pembobotan bahan basah, nilai terbesar diperoleh pada jarak celah silinder 1 cm dan 1.5 cm, sehingga untuk memperoleh hasil yang maksimal pada proses pemecahan dapat menggunakan perlakuan jarak celah silinder 1 cm dan 1.5 cm.

Perlakuan jarak celah silinder Parameter Total

A B C D E

1 cm 1 3 - -1 4 7

1.5 cm 2 3 - -1 4 8

2 cm 3 1 -3 -1 2 2

2.5 cm 4 1 -4 -1 1 1

Perlakuan jarak celah silinder Parameter Total

A B C D E

1 cm 2 2 - -1 4 7

1.5 cm 2 2 - -1 4 7

2 cm 2 2 -1 -1 4 6

30

Identifikasi Masalah Operasi Mesin Pemecah Buah Nyamplung

Pengoperasian mesin pemecah buah nyamplung terdiri dari penyalaan mesin, mempersiapkan buah nyamplung, penjatahan buah nyamplung yang akan dimasukkan ke dalam hopper, proses pemecahan dan pengambilan hasil pemecahan. Untuk menyalakan mesin ini relatif mudah karena mesin ini menggunakan tombol untuk menyalakan dan mematikan. Sumber listrik yang digunakan berasal dari generator set. Pada saat di lapangan terdapat tiga permasalahan pengoperasian mesin.

Penjatahan Buah Nyamplung

Buah nyamplung yang terdapat di pabrik dikemas menggunakan karung goni berukuran 25 kg. Untuk penjatahan disiapkan buah nyamplung seberat kurang lebih 10 kg yang telah diletakkan dalam ember besar atau keranjang bambu. Asumsi waktu yang dibutuhkan untuk mengangkat keranjang yang berisi buah nyamplung menuju hopper adalah sekitar 2 detik.

Pada perhitungan didapat bahwa daya yang dibutuhkan untuk mengangkat keranjang berisi 10 kg buah nyamplung dengan jarak sejauh kurang lebih 2 meter adalah 0.14 hp.

Penumpukkan Pecahan Buah Nyamplung pada Ruang Pemecahan

Pada saat di lapangan terdapat kendala yaitu dinding gerigi yang berada di ruang pemecahan terdapat sisa-sisa pecahan buah nyamplung yang menempel dan menumpuk (gambar 17). Banyaknya tumpukkan ini dikarenakan kandungan minyak yang terdapat di dalam biji nyamplung mengakibatkan pecahan-pecahan seperti biji, cangkang dan kulit menempel karena sifat minyak yang lengket. Skema penumpukkan dapat dilihat pada Gambar 18.

Gambar 17 Penumpukkan sisa pada dinding gerigi

Gambar 18 Skema penumpukkan sisa pada dinding gerigi

Penumpukkan

31 Penumpukkan Cangkang dan Kulit Buah Nyamplung pada Saluran Pembuangan

Kendala lain yang didapat di lapangan adalah sisa hasil pembuangan berupa cangkang dan kulit buah menumpuk di saluran pembuangan (gambar 19). Hal ini dikarenakan cangkang dan kulit buah yang jatuh ke saluran pembuangan jumlahnya sangat banyak selain itu jatuh secara bersamaan mengakibatkan massa jenisnya bertambah sehingga kecepatan hembusan yang dihasilkan blower tidak mampu mendorong keluar cangkang dan kulit dari hasil pemecahan tersebut. Selain itu salah satu penyebab penumpukkan adalah karena sudut kemiringan saluran pembuangan yang terlalu curam. Skema penumpukkan kulit dan cangkang buah dapat dilihat pada Gambar 20.

Gambar 19 Penumpukkan kulit dan cangkang buah pada saluran pembuangan

Gambar 20 Skema penumpukkan kulit dan cangkang pada saluran pembuangan

Dari perhitungan didapat bahwa sudut kemiringan untuk saluran pembuangan adalah 33o. Kemiringan saluran pembuangan yang terlalu curam ini membuat sebagian pecahan kulit dan cangkang buah tertahan di saluran pembuangan dikarenakan jarak antara titik awal pecahan terkena hembusan blower dengan pintu keluar saluran pembuangan menjadi lebih tinggi.

32

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan dari hasil perhitungan analisis teknik untuk kelayakan komponen mesin didapatkan bahwa kebutuhan daya penggerak 0.227 hp, diameter poros silinder 20 mm, diameter poros blower 9.5 mm, umur bantalan 330388.15 jam, kecepatan hembusan blower 0.324 m/s. Masih terdapat komponen mesin pemecah buah nyamplung yang belum layak digunakan karena ukurannya diluar batas yang diizinkan yaitu diameter poros blower.

Dari hasil pembobotan pengujian kinerja mesin, perlakuan terbaik untuk bahan kering yaitu pada perlakuan jarak celah silinder 1.5 cm sedangkan untuk bahan basah perlakuan terbaik yaitu pada perlakuan jarak celah silinder 1 cm dan 1.5 cm.

Untuk pengoperasian mesin pemecah buah nyamplung; i) daya yang dibutuhkan untuk penjatahan bahan adalah 0.14 hp; ii) kandungan minyak yang terdapat pada biji mengakibatkan pecahan-pecahan buah nyamplung menempel pada dinding gerigi; iii) banyaknya jumlah kulit yang jatuh secara bersamaan dan sudut kemiringan saluran pembuangan yang terlalu curam menyebabkan terjadinya penumpukkan di saluran pembuangan.

Saran

Diperlukan penggantian poros blower dengan ukuran yang sesuai dengan perhitungan.

Pada saat akan melakukan proses pemecahan buah nyamplung sebaiknya pengaturan jarak celah silinder tidak terlalu renggang.

33

DAFTAR PUSTAKA

Dweek AC, Meadows T. 2002. Tamanu (Calophyllum inophyllum L.) the Africa, Asia Polinesia and Pasific Panacea. Int J Cos Sci.24:1-8.

Hadi WA. 2009. Pemanfaatan minyak biji nyamplung (Calophyllum inophyllum L.) sebagai bahan bakar minyak pengganti solar. J Riset Daerah [Internet].

[diunduh 2013 Mar 18];8(2):1044-1052. Tersedia pada: http://www.scribd. com/doc/96819615.

Heyne K. 1987. Tumbuhan Berguna Indonesia III. Jakarta (ID): BPPK Departemen Kehutanan.

Martawijaya A, Kartasujana I, Kadir K, Prawiro SA. 1981. Atlas Kayu Indonesia. Jakarta (ID): BPPK Departemen Kehutanan.

Murniasih D. 2009. Kajian proses produksi biodiesel dari minyak biji nyamplung [skripsi]. Bogor (ID): Insitut Pertanian Bogor.

Novarika AK. 2011. Mekanisasi pemecahan biji jarak untuk membuat biodiesel. J Austenit [Internet]. [diunduh 2014 Mar 13]; 3(1):27-37. Tersedia pada: http://www.scribd.com/doc/191965532.

Sahasto H. 2010. Analisis teknik dan uji kinerja mesin pengupas kulit ari kacang kedelai (Glycine max) [skripsi]. Bandung (ID): Universitas Padjajaran. Sularso, Suga K. 1991. Dasar Perencanaan dan Pemilihan Elemen Mesin. Jakarta

LAMPIRAN

Lampiran 1 Hasil rata-rata uji kinerja mesin pemecah buah nyamplung

Bahan

Biji Kulit dan cangkang Gelondong

Kering

Basah

34

1 32.67 51.45% 22.05% 0.00% 18.78% 100%

1.5 84.72 55.30% 23.70% 0.00% 15.96% 100%

2 111.29 7.18% 3.08% 65.25% 15.64% 35%

2.5 201.59 5.25% 3.95% 81.00% 4.25% 19%

1 39.98 47.25% 20.25% 0.00% 25.41% 100%

1.5 44.65 49.00% 21.00% 0.00% 21.35% 100%

2 52.33 44.33% 19.00% 13.67% 14.82% 86%

2.5 136.00 4.90% 2.10% 80.00% 7.45% 20%

Jarak

celah

silinder (cm)

Kapasitas

pemecahan

(kg/jam)

Fraksi berat hasil pemecahan (%)

Buangan (%) Efisiensi

pemecahan

35

Lampiran 2 Pemecahan bahan kering dengan jarak celah silinder 1 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 375 4070 1 83.29 0.70 0.49 0.21 0.00 0.15 30.26

2 350 4115 1 88.00 0.85 0.60 0.26 0.00 0.15 34.77

3 369 4170 1 80.60 0.85 0.60 0.26 0.00 0.15 37.97

4 350 4115 1 79.53 0.60 0.42 0.18 0.00 0.25 27.16

5 350 4110 1 79.11 0.70 0.49 0.21 0.00 0.15 31.85

6 360 4120 1 79.20 0.70 0.49 0.21 0.00 0.15 31.82

7 350 4120 1 78.58 0.65 0.46 0.20 0.00 0.20 29.78

8 360 4080 1 81.15 0.80 0.56 0.24 0.00 0.15 35.49

9 350 3960 1 79.13 0.70 0.49 0.21 0.00 0.20 31.85

10 360 4020 1 80.49 0.80 0.56 0.24 0.00 0.15 35.78

Jumlah - - 10 - 7.35 5.15 2.21 0.00 1.70 -

Lampiran 3 Pemecahan bahan kering dengan jarak celah silinder 1.5 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 350 4115 1 31.08 0.60 0.42 0.18 0.00 0.15 69.50

2 369 4170 1 31.65 0.80 0.56 0.24 0.00 0.22 91.00

3 350 4110 1 35.41 0.85 0.60 0.26 0.00 0.11 86.42

4 350 4120 1 38.16 0.90 0.63 0.27 0.00 0.06 84.91

5 360 4120 1 33.17 0.80 0.56 0.24 0.00 0.11 86.83

6 350 4080 1 32.44 0.80 0.56 0.24 0.00 0.15 88.78

7 360 3960 1 33.56 0.75 0.53 0.23 0.00 0.21 80.45

8 350 4020 1 34.14 0.85 0.60 0.26 0.00 0.12 89.63

9 360 4080 1 33.17 0.80 0.56 0.24 0.00 0.16 86.83

10 350 3960 1 32.58 0.75 0.53 0.23 0.00 0.22 82.87

Jumlah - - 10 335.36 7.90 5.53 2.37 0.00 1.51 -

Rata - rata 355 4074 1 33.54 0.79 0.55 0.24 0.00 0.15 84.72

37

Lampiran 4 Pemecahan bahan kering dengan jarak celah silinder 2 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 350 3950 1 27.85 0.70 0.07 0.03 0.60 0.11 90.48

2 340 3925 1 27.47 0.80 0.09 0.04 0.68 0.15 104.84

3 360 4000 1 23.57 0.75 0.07 0.03 0.65 0.18 114.55

4 350 4000 1 23.58 0.85 0.07 0.03 0.75 0.11 129.77

5 375 4070 1 23.55 0.70 0.07 0.03 0.60 0.15 107.01

6 350 4115 1 23.51 0.70 0.07 0.03 0.60 0.11 107.19

7 360 4170 1 25.15 0.80 0.07 0.03 0.70 0.13 114.51

8 350 4110 1 23.54 0.75 0.09 0.04 0.63 0.16 114.70

9 360 4120 1 23.49 0.70 0.07 0.03 0.60 0.15 107.28

10 350 4120 1 23.50 0.80 0.05 0.02 0.73 0.15 122.55

Jumlah - - 10 245.21 7.55 0.72 0.31 6.53 1.40 -

Lampiran 5 Pemecahan bahan kering dengan jarak celah silinder 2.5 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 340 3910 1 15.43 0.90 0.04 0.02 0.85 0.08 209.98

2 360 4080 1 15.08 0.95 0.04 0.02 0.90 0.06 226.79

3 350 4085 1 15.03 0.75 0.11 0.05 0.60 0.06 179.64

4 350 4020 1 16.57 0.90 0.04 0.02 0.85 0.02 195.53

5 360 3960 1 17.41 0.95 0.04 0.02 0.90 0.02 196.44

6 350 4080 1 15.40 0.90 0.07 0.03 0.80 0.02 210.39

7 360 4120 1 16.30 0.85 0.07 0.03 0.75 0.04 187.73

8 350 4120 1 15.21 0.90 0.07 0.03 0.80 0.06 213.02

9 350 4110 1 15.22 0.85 0.04 0.02 0.80 0.06 201.05

10 375 4170 1 16.59 0.90 0.04 0.02 0.85 0.08 195.30

Jumlah - - 10 158.24 8.85 0.53 0.21 8.10 0.48 -

Rata - rata 355 4066 1 15.82 0.89 0.05 0.04 0.81 0.05 201.59

39

Lampiran 6 Pemecahan bahan basah dengan jarak celah silinder 1 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 350 4110 1 66.50 0.65 0.46 0.20 0.00 0.30 35.19

2 350 4120 1 62.15 0.65 0.46 0.20 0.00 0.30 37.65

3 360 4120 1 61.00 0.70 0.49 0.21 0.00 0.21 41.31

4 350 4080 1 57.00 0.65 0.46 0.20 0.00 0.25 41.05

5 360 3960 1 58.66 0.70 0.49 0.21 0.00 0.16 42.96

6 350 4020 1 65.15 0.70 0.49 0.21 0.00 0.25 38.68

7 360 4085 1 59.40 0.65 0.46 0.20 0.00 0.20 39.39

8 350 4080 1 61.30 0.70 0.49 0.21 0.00 0.25 41.11

9 350 3910 1 58.49 0.70 0.49 0.21 0.00 0.21 43.08

10 350 4170 1 59.50 0.65 0.46 0.20 0.00 0.16 39.33

Jumlah - - 10 609.15 6.75 4.73 2.03 0.00 2.29 -

Lampiran 7 Pemecahan bahan basah dengan jarak celah silinder 1.5 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 340 3910 1 67.39 0.65 0.46 0.20 0.00 0.21 34.72

2 360 4080 1 52.64 0.80 0.56 0.24 0.00 0.15 54.71

3 350 4085 1 84.95 0.65 0.46 0.20 0.00 0.15 27.55

4 350 4020 1 49.16 0.75 0.53 0.23 0.00 0.25 54.92

5 360 3960 1 57.88 0.70 0.49 0.21 0.00 0.20 43.54

6 350 4080 1 56.11 0.65 0.46 0.20 0.00 0.25 41.70

7 360 4120 1 57.33 0.70 0.49 0.21 0.00 0.20 43.96

8 350 4120 1 54.22 0.75 0.53 0.23 0.00 0.21 49.80

9 350 4110 1 50.31 0.70 0.49 0.21 0.00 0.15 50.09

10 375 4170 1 51.41 0.65 0.46 0.20 0.00 0.13 45.52

Jumlah - - 10 581.40 7.00 4.90 2.10 0.00 1.90 -

Rata - rata 355 4066 1 58.14 0.70 0.49 0.21 0.00 0.19 44.65

41

Lampiran 8 Pemecahan bahan basah dengan jarak celah silinder 2 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 360 4120 1 53.30 0.70 0.40 0.17 0.13 0.11 47.28

2 350 4120 1 56.37 0.80 0.47 0.20 0.13 0.15 51.09

3 360 4080 1 50.53 0.85 0.48 0.21 0.17 0.11 60.56

4 350 3960 1 49.93 0.80 0.47 0.20 0.13 0.11 57.68

5 350 4020 1 53.46 0.75 0.46 0.20 0.10 0.16 50.51

6 350 4085 1 57.50 0.70 0.40 0.17 0.13 0.11 43.83

7 360 4080 1 53.33 0.80 0.44 0.19 0.17 0.15 54.00

8 340 3910 1 50.49 0.75 0.43 0.19 0.13 0.18 53.48

9 350 3950 1 52.30 0.80 0.47 0.20 0.13 0.15 55.07

10 340 3925 1 54.20 0.75 0.43 0.19 0.13 0.11 49.82

Jumlah - - 10 531.41 7.70 4.43 1.90 1.37 1.34 -

Lampiran 9 Pemecahan bahan basah dengan jarak celah silinder 2.5 cm

No

RPM

silinder Massa

masuk (kg)

Waktu (detik)

Massa keluar / hasil (kg)

Fraksi berat hasil pemecahan

Buangan (kg)

Kapasitas pemecahan

(kg/jam) Pecah

Gelondongan (kg)

Poros Puli Biji (kg) Cangkang

(kg)

1 350 4110 1 24.31 0.90 0.07 0.03 0.80 0.10 133.28

2 350 4120 1 26.97 0.90 0.07 0.03 0.80 0.08 120.13

3 360 4120 1 20.51 0.90 0.07 0.03 0.80 0.10 157.97

4 350 4080 1 25.28 0.85 0.04 0.02 0.80 0.02 121.04

5 360 3960 1 20.66 0.85 0.04 0.02 0.80 0.10 148.11

6 350 4020 1 23.55 0.85 0.04 0.02 0.80 0.10 129.94

7 360 4085 1 22.70 0.90 0.04 0.02 0.85 0.02 142.73

8 350 4080 1 21.51 0.80 0.07 0.03 0.70 0.06 133.89

9 350 3910 1 22.20 0.90 0.04 0.02 0.85 0.02 145.95

10 350 4170 1 24.10 0.85 0.04 0.02 0.80 0.06 126.97

Jumlah - - 10 231.79 8.70 0.49 0.21 8.00 0.66 -

Rata – rata 353 4066 1 23.18 0.87 0.05 0.02 0.80 0.07 136.00

43 Lampiran 10 Kecepatan blower

No RPM Kecepatan blower (m/s)

Poros Puli

1 3075 12350 7.9

2 3145 11935 9.6

3 3115 12115 9.2

4 3100 11960 8.9

5 3130 11730 8.5

6 3090 11540 7.6

7 3070 11510 7.7

8 3095 11670 8.5

9 3060 11670 8.7

10 3000 11725 7.7

44

Lampiran 11 Contoh perhitungan kebutuhan daya penggerak

Menghitung massa silinder

Diketahui massa jenis baja 7.85 g/cm3, putaran poros silinder 350 rpm, diameter poros 2.5 cm, panjang poros 40 cm, diameter silinder 15 cm, diameter pisau silinder 1.25 cm, panjang silinder 25 cm, tebal plat silinder 2 mm, gravitasi 9.8 m/s2.

Berdasarkan perhitungan maka massa total silinder pemecah adalah 2.4 kg + 2.4 kg + 1.5 kg = 6.3 kg.

Menghitung massa blower

Diketahui massa jenis baja 7.85 g/cm3, putaran poros blower 3150 rpm, diameter poros 2.5 cm, panjang poros 60 cm, dimensi sirip 20 cm x 10 cm, jumlah sirip 4 buah, tebal plat silinder 1.25 mm, gravitasi 9.8 m/s2.

Volume 1 sirip = p x l x t

Berdasarkan perhitungan maka massa total blower adalah

0 kg 2 kg = 0 kg ≈ kg

Kebutuhan daya untuk menggerakkan silinder pemecah.

Gaya tangensial : F = m g