PROSES PENGERINGAN SOHUN DENGAN

MENGGUNAKAN OVEN MELALUI PEMANASAN

BERTAHAP

GERARDUS YOSUA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Proses Pengeringan Sohun Dengan Menggunakan Oven Melalui Pemanasan Bertahap adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

GERARDUS YOSUA. Proses Pengeringan Sohun Dengan Menggunakan Oven Melalui Pemanasan Bertahap. Dibimbing oleh WINIATI P. RAHAYU.

Sohun merupakan jenis mi yang dibuat dari pati murni kacang hijau atau sagu. Sohun memiliki penampakan seperti benang, tekstur yang kenyal dan licin serta transparan dengan bentuk yang khas. Pada proses pembuatan sohun oleh UMKM pangan, masih digunakan teknik pengeringan secara alami yaitu dengan sinar matahari. Penggunaan sinar mengakibatkan kualitas sohun yang tidak konsisten dan membutuhkan tenaga kerja yang cukup banyak dan luas lahan yang besar. Hal ini mendorong untuk dilakukan penelitian proses pengeringan sohun dengan menggunakan pengering oven melalui pemanasan bertahap. Terdapat tiga Perlakuan pengeringan, yaitu perlakuan A) 65oC – 10 menit, 100oC – 10 menit, dan 140oC – 5 menit, B) 80oC – 10 menit, 100oC – 10 menit, dan 130oC – 5 menit, C) 80oC – 15 menit dan 140oC – 10 menit dan suhu pemanasan yang direkomendasikan adalah perlakuan pengeringan pada sampel B, yaitu pemanasan dengan suhu 80oC – 10 menit, 100oC – 10 menit, dan 130oC – 5 menit. Sohun yang dihasilkan memiliki karakteristik kadar air 13.09%, cooking loss 11.67%, daya serap air 74.56%, elongasi 198%, warna notasi: L 58.03, a -2.58, dan b 9.21. yang berbeda tidak nyata kadar air, cooking loss, dan elongasinya dengan sohun hasil produksi pabrik (kontrol). Terdapat perbedaan biaya sebesar Rp 24,720,000 untuk memproduksi 80 ton sohun dalam sebulan antara biaya untuk pengeringan dengan sinar matahari dengan pengeringan dengan oven. Pengeringan dengan oven akan menghemat biaya operasional sebesar 33% dibandingkan dengan pengeringan matahari.

ABSTRACT

GERARDUS YOSUA. Vermicelli Drying Process with Oven Dryer Through Gradual Heating. Supervised by WINIATI P. RAHAYU.

Vermicelli is a type of noodle that is made from pure starch of sagoo or mung bean. Vermicelli has an appearance like a string, spongy and slick texture, also transparent. On vermicelli making process in small food industry, the drying technique is still using the natural technique which is with sun light. The usage of solar will cause inconsistency in quality of vermicelli and requires many labors and a big lot. These reasons encourage to conduct a research of vermicelli drying process with oven dryer through gradual drying. There were three heating treatments, which were A) 65oC – 10 minutes, 100oC – 10 minutes, and 140oC – 5 minutes, B) 80oC – 10 minutes, 100oC – 10 minutes, and 130oC – 5 minutes, C) 80oC – 15 minutes and 140oC – 10 minutes and the recommended drying treatment was the drying that used for sample B, which was drying technique with temperature 80oC – 10 minutes, 100oC – 10 minutes, dan 130oC – 5 minutes. The vermicelli that was produced by this treatment had characteristics water content 13.09%, cooking loss 11.67%, water absorption 74.56%, elongation 198%, L color 58.03, a -2.58, and b 9.21% which had the slightest differences on water content, cooking loss and elongation analysis with a vermicelli that had been produced by a manufacture (control). The difference between cost for solar drying and cost for oven drying was Rp 24,720,000 in producing 80 tons of vermicelli in a month. Oven drying can reduce the operational cost to 33% compared to solar drying.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PROSES PENGERINGAN SOHUN DENGAN

MENGGUNAKAN OVEN MELALUI PEMANASAN

BERTAHAP

GERARDUS YOSUA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Proses Pengeringan Sohun Dengan Menggunakan Oven Melalui Pemanasan Bertahap

Nama : Gerardus Yosua NIM : F24100113

Disetujui oleh

Prof. Dr. Winiati P. Rahayu Dosen Pembimbing

Diketahui oleh

Dr.Ir.Feri Kusnandar, M.Sc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yesus yang telah memberikan rahmat dan tuntunan-Nya sehingga skripsi yang berjudul Proses Pengeringan Sohun Dengan Menggunakan Oven Melalui Pemanasan Bertahap telah diselesaikan

Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Papi tersayang Joseph Tedjaindra dan Mami tercinta Irene Tina yang tidak pernah lelah memberikan semangat, dukungan dan dorongan sehingga penulis dapat mencapai tahap sekarang ini. Merekalah motivasi utama penulis dalam menyelesaikan skripsi ini

2. Ko Raymond, Ci Joy, Ci medi, Ko Yongkie, Ko Danny dan Lydia yang sudah menjadi kakak-kakak dan adik yang luar biasa

3. Tante Ariyanti dan Om Rachman yang memberikan dukungan yang begitu berarti bagi penulis

4. Prof. Dr. Winiati P. Rahayu selaku dosen pembimbing yang setia dan sabar dalam membimbing penulis dalam menjalani masa kuliah dan menyelesaikan skripsi ini.

5. Dr. Ir. Dede R. Adawiyah, M.Si dan Dr-Ing. Dase Hunaefi, STP, MfoodST selaku dosen penguji sidang skripsi

6. Michael Lopolisa dan Bapak Adi Wijaya yang telah bekerja sama dalam penelitian ini

7. Highschool bestfriends: Mikhael San, Mario Kristiono, Keane Julian, Paulus Julizar, Emily Jacqueline, Giovanni Agnes, Cindy Clarissa, Sarah Caroline, dan Elisabeth Halim yang telah menjadi bagian penting dari hidup penulis 8. Aditya Paramita yang telah membantu penulis dalam bertumbuh dalam

bertambah dewasa dalam bertindak.

9. Empat pendamping terbaik Fransisca Gita, Gideon Satria, Ayu Pramesti dan Mustika Aminta yang menjadi sahabat di dunia perkuliahan dan yang telah menunjukan bahwa susah dan senang menjadi indah bersama sahabat

10.The London Family. Marsha Imaniara, Indrajaya Sartono, Reinhardt Graciano, Rizka Khairani, Olivia Renanda, Venty Indah Utami, Tegar Succliftom, Amelia Desy, dan Yolanda Simangunsong. Thanks for the bizzare yet wonderful relationship

11.Michael Daniel Dala, Stephanie Paramita, Reinaldy Prakoso, Ferdie Soethiono, Erline Suthiono, Alexandra Enywanti, Jeffry Roberto Dala, dan Frista yang menjadi saudara komunitas yang terus membuat penulis bertumbuh dalam rohani

12.Teman-teman ITP 47 dan pihak-pihak lain yang tidak mungkin disebutkan satu per satu yang telah membantu dalam penyusunan skripsi ini.

Semoga skripsi ini bermanfaat dan dapat dijadikan acuan. Terima kasih.

Bogor, 25 September 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 3

Manfaat Penelitian 3

BAHAN DAN METODE 3

Bahan 3

Metode 4

HASIL DAN PEMBAHASAN 6

Mutu Sohun 6

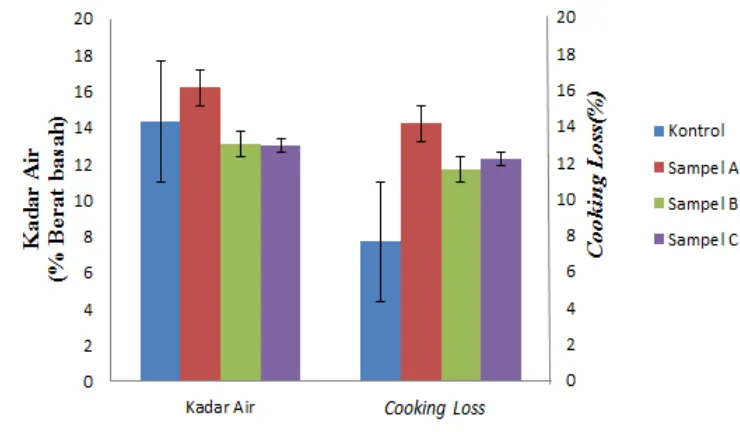

a. Kadar Air dan Cooking Loss 6

b. Elongasi 8

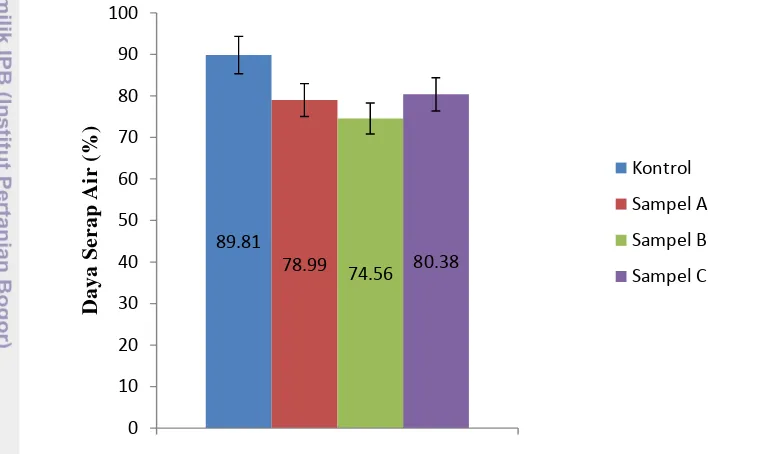

c. Daya Serap Air 9

d. Warna 10

Perhitungan Ekonomi 10

SIMPULAN DAN SARAN 11

Simpulan 12

Saran 12

DAFTAR PUSTAKA 12

LAMPIRAN 15

DAFTAR TABEL

1 Persyaratan mutu sohun 2

2 Perlakuan pengeringan pada sohun 4

3 Hasil pengukuran warna 10

4 Perbandingan biaya pengeringan matahari dan oven 11

DAFTAR GAMBAR

1 Histogram kadar air dan cooking loss 7

2 Histogram elongasi 8

1

PENDAHULUAN

Latar Belakang

Di negara berkembang seperti Indonesia, peranan industri kecil maupun usaha mikro kecil menengah (UMKM) sangatlah besar dalam pertumbuhan ekonomi negara. Terlihat besarnya peran yang diambil oleh industri kecil ini melalui pertahanan usaha-usaha tersebut dalam menghadapi krisis ekonomi seperti yang terjadi pada tahun 1998. Penggunaan modal yang relatif tidak terlalu besar dan pergerakan di sektor riil menjadi alasan industri ini tetap bertahan. Berdasarkan survei yang dilakukan pada tahun 2010, tercatat terdapat 929.910 unit industri pangan di Indonesia yang tentunya terus mengalami pertumbuhan (Aminah 2013). Industri pangan yang mengalami perkembangan di Indonesia salah satunya adalah industri mi. Salah satu industri mi yang sedang berkembang di Indonesia adalah industri pembuat sohun yang termasuk dalam mi pati. Industri pengolahan sohun pada umumnya adalah usaha perseorangan dengan skala usaha kecil sampai menengah. Usaha yang dijalankan ini biasanya merupakan usaha keluarga yang dijalankan secara turun temurun. Industri sohun masih terpusat di pulau Jawa dan lainnya terletak di Sumatera Utara dan Sumatera Selatan. Tiga besar sentra industri sohun di Indonesia adalah Cirebon dengan lebih dari 40 unit usaha, Tulungagung dengan 17 unit usaha dan Banyumas dengan 13 unit usaha. Semenjak tahun 2000, produksi sohun yang dihasilkan secara relatif mengalami peningkatan. Hasil produksi sohun di kabupaten Cirebon dari Januari hingga Maret 2012, mencapai 2842 kuintal (Aminah 2013). Industri sohun akan terus mengalami perkembangan dilihat dari peluang pasar yang masih banyak terbuka baik di pasar lokal maupun ekspor yang ditandai dengan produk-produk pangan yang semakin banyak menggunakan produk sohun seperti produk sohun instan maupun makanan yang disajikan di rumah makan (Depdagri 2002).

Berdasarkan basis pembentuk karakteristik mi, produk mi dibagi menjadi mi terigu dan mi pati. Mi terigu mengandalkan protein gluten yang terkandung dalam terigu yang jika mengalami proses pengadonan akan mencapai kondisi kalis yang memberikan tekstur kompak dan kenyal pada mi. Mi pati mengandalkan gelatinisasi pati karena panas yang mengakibatkan pecahnya granula pati dan keluarnya amilosa dan amilopektin dari dalam pati. Amilosa dan amilopektin tersebut akan berkonstruksi dan membentuk tekstur pada mi pati. Mi pati yang banyak terdapat di pasaran adalah sohun (dari tapioka), bihun (dari beras), dan mi gleser (dari sagu) (Purwani dan Harimurti 2005).

2

Secara tradisional, proses pembuatan sohun diawali dengan pencampuran pati kering 90-95% dan pati tergelatinisasi sebanyak 5-10% yang kemudian dilumatkan sebagai adonan pasta yang memiliki kadar air 55%. Adonan yang telah diaduk kemudian diekstruksikan ke dalam air mendidih sebagai pemasakan dan didinginkan dengan air. Pembekuan dengan freezer dan thawing serta pengeringan menjadi tahap selanjutnya. Proses ekstruksi merupakan salah satu metode proses yang cukup populer dalam pembuatan produk pangan yang menggunakan basis pati (Vasanthan dan Li 2003).

Spesifikasi yang menjadi syarat mutu produk sohun menurut SNI tertera pada Tabel 1.

Tabel 1. Persyaratan mutu sohun (SNI 01-3723-1995) No Kriteria Uji Satuan Persyaratan 1

3

Pengering oven merupakan salah satu alat pengering yang penggunaannya sangat luas karena sistemnya yang sederhana dan ekonomis. Bahan pangan yang akan dikeringkan disebar pada baki-baki atau nampan pada ketebalan tertentu sehingga produk dapat dikeringkan secara seragam. Pemanasan dapat dihasilkan oleh uap air panas yang mengalir dalam oven pada baki-baki, konduksi dari baki panas, dan radiasi dari permukaan panas. Pada pengering oven, produk yang dapat dikeringkan akan lebih banyak jika nampan-nampan disusun secara bertingkat. Kunci dari kesuksesan proses pengeringan dengan alat ini adalah keseragaman dalam distribusi aliran udara (Misha et al. 2013).

Secara buatan proses pengeringan dapat dilakukan dengan alat pengering untuk menghemat tenaga manusia, terutama pada musim hujan. Terdapat berbagai cara pengeringan buatan, salah satunya dengan memanfaatkan aliran udara yang dipanaskan untuk mengurangi kadar air. Proses perpindahan panas dengan cara ini berlangsung secara konduksi dan konveksi. Udara bergerak melintasi hamparan bahan setelah terlebih dahulu melalui penukar panas. Alat pengering dapat digunakan setiap saat dan dapat dilakukan pengaturan suhu sesuai dengan kadar air bahan yang diinginkan. Cara ini lebih baik karena tidak tergantung cuaca dan bahan bakar lebih sedikit. Penggunaan udara bertemperatur tinggi dalam pengeringan dapat mengakibatkan terjadinya laju pengeringan yang terlalu cepat, tetapi mengakibatkan stress didalam bahan, serta menciptakan perbedaan kadar air didalam bahan, pada akhirnya mengakibatkan keretakan didalam bahan. Untuk menggurangi stress pada bahan yang diakibatkan pemanasan dengan temperatur tinggi tersebut, dilakukan pengeringan bertahap agar perbedaan kadar air antara permukaan dan pusat bahan dapat dikurangi (Prasetyo et al. 2008).

Tujuan Penelitian

Tujuan penelitian ini adalah melakukan proses pengeringan sohun menggunakan pengeringan oven yang dilakukan secara bertahap dengan parameter suhu dan waktu pengeringan untuk menghasilkan sohun dengan kualitas mutu yang serupa dengan sohun produksi pabrik. Teknik pengeringan yang terbaik akan direkomendasikan sebagai teknik pengeringan sohun

Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah didapatkannya rekomendasi cara pengeringan sohun menggunakan oven yang dapat diaplikasikan pada proses pembuatan sohun.

BAHAN DAN METODE

Bahan

4

dicetak menggunakan alat pencetak dan sohun basah yang sudah dicetak ini dijemur untuk dikeringkan. Sohun inilah yang kemudian dijadikan kontrol dalam analisis. Minyak goreng dan air juga digunakan dalam proses pembuatan sohun.

Metode

Penelitian ini dibagi menjadi tiga tahapan. Tahap pertama adalah perlakuan pengeringan, tahap kedua adalah analisis sohun yang telah dikeringkan, dan tahap ketiga adalah perhitungan ekonomi dimana akan dilakukan perhitungan biaya dalam penggunaan pengering oven.

Pengeringan

Sohun basah yang telah dicetak dan telah diletakkan pada baki dengan ukuran 50 cm x 60 cm dikeringkan melalui pengeringan bertahap menggunakan pengering oven dengan tiga seri pengeringan parameter suhu dan waktu yang dapat dilihat pada Tabel 2. Oven yang digunakan memiliki spesifikasi sebagai berikut: dimensi 550mm x 500mm x 300mm, bahan stainless steel bagian dalam dan baja bagian luar, dua buah fan pada bagian atas dan bawah oven, thermocouple hingga 400oC, daya listrik 900 W, dan alas loyang stainless steel 60 mesh. Penentuan suhu dan waktu adalah berdasarkan trial dan error yang telah dilakukan sebelumnya. Total waktu yang digunakan untuk mengeringkan bahan adalah 25 menit untuk semua seri pengeringan dengan alasan agar didapatkannya proses pengeringan yang efisien waktu dan tidak terlalu lama. Setiap seri pengeringan dilakukan tiga kali pengulangan.

Tabel 2. Perlakuan pengeringan pada sohun Sampel

Pengeringan

Tahap 1 Tahap 2 Tahap 3

Kontrol Penjemuran sinar matahari 55oC – 60 menit

Sampel A 65oC – 10 menit 100oC – 10 menit 140oC – 5 menit Sampel B 80oC – 10 menit 100oC – 10 menit 130oC – 5 menit Sampel C 80oC – 15 menit 140oC – 10 menit -

Analisis

Analisis Kadar Air (AOAC 2005)

Pengukuran kadar air dilakukan dengan metode oven. Cawan alumunium dikeringkan dalam oven pada suhu 105oC selama ± 15 menit. Kemudian cawan didinginkan dalam desikator selama 10 menit. Setelah didinginkan, penimbangan cawan dilakukan dengan timbangan analitik, dicatat beratnya (a gram). Sampel ditimbang 1-2 gram bersama cawan (x gram), lalu dan dikeringkan dalam oven pada suhu 105oC selama lima jam, kemudian cawan didinginkan (desikator) dan ditimbang sampai beratnya tetap (y gram).

5

Analisis Cooking Loss (Vasanthan dan Li 2003)

Sebanyak 2.5 gram contoh direbus dalam air. Setelah mencapai waktu optimum perebusan, sohun ditiriskan dan disiram air, kemudian ditiriskan kembali selama 5 menit. Sohun kemudian ditimbang dan dikeringkan pada suhu 1050C sampai beratnya konstan, lalu ditimbang kembali. Cooking loss dihitung dengan rumus berikut:

Cooking loss

(2)

Analisis Elongasi (Inglet et al. 2005)

Analisis tekstur produk secara objektif menggunakan metode alat Texture Analyzer TA-XT2i. Parameter yang diukur adalah elongasi dari sohun untuk menentukan seberapa besar daya tahan produk untuk putus akibat gaya tarik. Pengukuran elongasi dilakukan dengan melilitkan satu untai sohun pada probe dengan jarak antar probe 10 cm dan kecepatan gerak probe 3 cm/s.

Elongasi =

× 100% (3)

Analisis Indeks Daya Serap Air (Mestres et al. 1988)

Sebanyak 2.5 gram contoh yang telah diketahui kadar airnya dimasukkan ke dalam air mendidih selama 4 menit kemudian ditiriskan selama 10 menit. Segera setelah itu dipindahkan ke dalam cawan yang telah diketahui bobotnya dan ditimbang (A). Cawan beserta isinya dioven 105oC selama 3-5 jam sampai dengan berat konstan. Setelah itu didinginkan dalam desikator dan ditimbang (B).

Daya serap air

(4)

Analisis Warna dengan Chromameter (Mugendi et al. 2010)

Analisis warna dilakukan menggunakan alat Chromameter Minolta CR 300 (Minolta Camera Co. Japan. no 82281029). Setelah alat chromameter dihidupkan, dilakukan pengaturan indeks data dengan cara menekan tombol Index Set, lalu dilanjutkan dengan menekan tombol Scroll Bar dan Enter untuk mengaktifkan perintah pengukuran warna. Pengukuran warna dilanjutkan dengan mendekatkan kamera pengukur warna sampel dan menekan tombol Target Color Set. Data hasil pengukuran warna L, a, dan b akan tercatat pada alat Paper Sheat. Nilai L menyatakan parameter kecerahan (lightness) yang mempunyai nilai dari 0 (hitam) sampai 100 (putih). Nilai a menyatakan cahaya pantul yang menghasilkan warna kromatik campuran merah-hijau dengan nilai +a (positif) dari 0-100 untuk warna merah dan nilai –a (negatif) dari 0-(-80) untuk warna hijau. Notasi b menyatakan warna kromatik campuran biru-kuning dengan nilai +b (positif) dari 0-70 untuk kuning dan nilai –b (negatif) dari 0-(-70) untuk warna biru.

Pengolahan Data dan Pembuatan Laporan

6

menggunakan uji-t dengan software SPSS 17.0 untuk mengetahui apakah ada perbedaan yang nyata antar sampel dengan perlakuan dan kontrol.

Perhitungan Ekonomi

Perhitungan ekonomi dilakukan untuk membandingkan biaya yang dikeluarkan untuk melakukan pengeringan dengan oven dengan penjemuran. Biaya dihitung dari pengeluaran untuk tenaga kerja, listrik, depresiasi, dan pemeliharaan alat.

HASIL DAN PEMBAHASAN

1. Kualitas Sohun setelah Pengeringan

Setelah dilakukan pengeringan, ketiga sampel dianalisis berdasarkan lima parameter, yaitu kadar air, cooking loss, elongasi, daya serap air dan warna. Karakteristik yang penting dalam menentukan mutu produk mi adalah elongasi, cooking loss, dan kadar air (Muhandri et al. 2011). Maka, dari kelima analisis, analisis kadar air, elongasi dan cooking loss yang menjadi acuan utama, sedangkan analisis daya serap air dan warna menjadi analisis pendukung. Sampel yang memiliki kualitas yang paling menyerupai dengan sohun hasil produksi pabrik (kontrol), direkomendasikan untuk proses pengeringan dengan oven pada pembuatan sohun.

a. Kadar Air dan Cooking Loss

Air dalam pangan berperan dalam memengaruhi tingkat kesegaran, stabilitas, keawetan, dan kemudahan terjadinya reaksi-reaksi kimia, aktivitas enzim, dan pertumbuhan mikroba (Kusnandar 2010). Melihat pentingnya kandungan air dalam pangan, hampir semua bahan pangan diatur kadar airnya untuk menjaga keamanannya. Pada Gambar 1 dapat dilihat hasil analisis kadar air dan cooking loss pada sampel dan kontrol. Kadar air kontrol adalah sebesar 14.34% yang masih termasuk dalam SNI (<14.50%), begitu pula dengan sampel B dan sampel C. Sampel A memiliki kadar air yang paling tinggi (16.21%) dan juga memiliki perbedaan yang nyata dengan kontrol (p<0.05). Hal ini menunjukan bahwa perlakuan pengeringan pada sampel A belum tepat untuk digunakan dalam pengeringan sohun. Sampel B dan sampel C memiliki rata-rata kadar air yang hampir sama namun sampel B memiliki kadar air (13.09%) dan tidak berbeda nyata dengan kontrol (p<0.05).

7

kadar air yang lebih tinggi karena laju pengeringan yang lebih rendah. Sampel B dan sampel C memiliki kadar air yang lebih rendah karena suhu pemanasan awal yang lebih tinggi. Produk pangan dengan sensitivitas suhu yang tinggi, jika langsung terpapar dengan suhu tinggi tanpa pemanasan awal akan mengalami kerusakan. Salah satu contohnya adalah sohun yang dapat mengalami cracking atau patah jika dipanaskan dengan suhu yang terlalu tinggi tanpa pemanasan awal. Namun suhu pemanasan awal yang terlalu rendah juga dapat menghasilkan pengeringan yang kurang sempurna seperti yang terjadi pada sampel A.

Gambar 1. Histogram kadar air dan cooking loss sohun yang dikeringkan

8

gelatinisasi pati yang berbeda, namun perbedaan nilainya tidak berbeda nyata dengan kontrol (p<0.05). Hasil cooking loss yang didapatkan sudah sesuai dengan penelitian yang telah dilakukan oleh Lee et al. (2005) dimana pada penelitian tersebut dilaporkan bahwa suhu pengeringan tidak berpengaruh nyata terhadap cooking loss produk mi pati.

b. Elongasi

Pada Gambar 2 dapat dilihat data hasil pengukuran elongasi. Sampel A dan B memiliki perbedaan nilai elongasi yang tidak berbeda nyata dengan kontrol (p<0.05). Nilai presentase elongasi menunjukan seberapa besar pertambahan panjang maksimum bahan yang mengalami tarikan sebelum putus (Subarna 2012). Elongasi yang tinggi menunjukan karakteristik produk mi yang tidak mudah putus. Hal ini menunjukan bahwa sampel A memiliki ketahanan dalam tarikan yang paling besar dibandingkan dengan dua sampel lainnya dan kontrol namun dengan perbedaan yang tidak nyata. Pengeringan pada suhu dan waktu yang berbeda menghasilkan produk mi dengan elongasi atau ekstensibilitas yang berbeda. Hasil penelitian ini sudah sesuai dengan penelitian yang dilakukan oleh Muhandri dan Subarna (2013) yang melaporkan bahwa dari mi jagung yang dikeringkan dengan tiga suhu, yaitu 60oC selama 40 menit, 70oC selama 30 menit, dan 80oC selama 25 menit; mi jagung yang dikeringkan dengan suhu 60oC selama 40 menit memiliki elongasi paling tinggi. Pengeringan pada suhu yang lebih rendah menghasilkan produk mi dengan perubahan struktur dan karakteristik yang lebih kecil sehingga setelah direhidrasi, produk mi memiliki elongasi yang lebih tinggi. Terdapat perbedaan perubahan karakteristik mutu akibat pengeringan pada produk mi berbasis tepung non terigu dan produk mi berbasis tepung terigu.

9

c. Daya Serap Air

Data yang diperoleh untuk analisis daya serap air pada sampel sohun dan kontrol dapat dilihat pada Gambar 3. Daya serap air menunjukkan kemampuan mi untuk menyerap air secara maksimal selama proses pemasakan. Daya serap air secara umum menggambarkan perubahan bentuk mi selama proses pemasakan. Semakin tinggi nilai daya serap air, maka akan semakin banyak air yang mampu diserap oleh mi dan mi semakin mengembang. Nilai daya serap air yang tertinggi dimiliki oleh sampel C (80.38%) dan yang paling rendah adalah sampel B (74.56%). Berdasarkan data tersebut diketahui bahwa sampel C yang paling mendekati daya serap air kontrol dan retrogradasi yang terjadi pada sampel C juga yang paling besar. Berdasarkan pengolahan data menggunakan SPSS dalam taraf signifikansi 0.05, diketahui bahwa hanya sampel B yang berbeda nyata dalam nilai daya serap air dengan kontrol.

Gambar 3. Histogram daya serap air sohun yang dikeringkan dengan suhu dan waktu A: 65oC – 10 menit, 100oC – 10 menit, dan 140oC – 5 menit, B: 80oC – 10 menit, 100oC – 10 menit, dan 130oC – 5 menit, C: 80oC – 15 menit dan 140oC – 10 menit

10

lebih rendah memiliki nilai daya serap air yang lebih rendah dari sampel C yang suhu awal pemanasannya lebih tinggi.

d. Warna Sohun

Data hasil pengukuran derajat warna dapat dilihat pada Tabel 3 untuk nilai L, a dan b.

Tabel 3. Hasil pengukuran warna nilai L, a dan b

Sampel Nilai L Nilai a Nilai b

Kontrol 57.34 ± 0.28 -2.82 ± 0.37 7.10 ± 0.16 Sampel A 57.96 ± 0.81 -2.30 ± 0.18 9.28 ± 1.07 Sampel B 58.03 ± 1.22 -2.58 ± 0.13 9.21 ± 0.61 Sampel C 57.56 ± 11.28 -2.54 ± 0.27 8.90 ± 0.42 Pengukuran derajat warna menggunakan alat chromameter menghasilkan tiga jenis data, yaitu nilai L (kecerahan), nilai a (merah-hijau), dan nilai b (biru-kuning). Ketiga sampel yang diuji warnanya diperoleh bahwa sampel B memiliki kecerahan paling tinggi dengan nilai rata-rata L adalah 58.03% dan sampel A memiliki tingkat kecerahan yang paling mendekati kontrol. Dengan taraf signifikasi 0.05, ketiga sampel tidak berbeda nyata dengan kontrol dalam notasi warna L. Hasil a dengan angka minus pada kontrol dan semua sampel menunjukan bahwa sampel dan kontrol memiliki warna sedikit kemerahan. Kecenderungan warna merah ini disebabkan akibat proses pemanasan yang merubah sedikit warna sohun. Hanya sampel C yang menunjukan perbedaan tidak nyata dengan kontrol (p<0.05). Tingkat kemerahan sampel C paling mendekati dengan kontrol. Nilai b juga menunjukan bahwa kontrol dan semua sampel memberikan warna cenderung kuning dan sampel C menunjukan tingkat kekuningan paling mendekati kontrol. Berdasarkan taraf nyata 5%, ketiga sampel berbeda nyata dengan kontrol dalam notasi warna b. Warna pada sohun dihasilkan dari bahan baku yang dipakai dan perlakuan.

Berdasarkan hasil dari lima analisis yang dilakukan, didapatkan bahwa sampel B memiliki kadar air, cooking loss, elongasi dan warna notasi a yang paling mendekati dengan kontrol. Dari keempat hasil analisis tersebut, analisis kadar air, cooking loss, dan elongasi, sampel B tidak berbeda nyata dengan kontrol. Jadi, diketahui bahwa sampel B adalah sampel dengan karakteristik yang paling mirip dengan kontrol.

2. Perhitungan Ekonomi

11

Rp 444,000. Pada pengeringan dengan matahari, digunakannya conveyor yang berfungsi untuk mentransportasikan sohun basah yang sudah dicetak menuju lahan penjemuran dan dibutuhkan listrik untuk menjalankan conveyor tersebut. Biaya listrik untuk menjalankan conveyor untuk memproduksi sebanyak satu ton sohun adalah Rp 67,000. Daya listrik yang dibutuhkan untuk menjalankan oven adalah sebesar 10.5 kW dan diketahui bahwa untuk memproduksi satu ton sohun, biaya listrik untuk oven adalah Rp 75,000 dengan 1,352 kWh.

Biaya depresiasi merupakan biaya yang diasumsikan sebagai pengurangan nilai guna dari suatu alat. Pada pengeringan matahari biaya depresiasi conveyor adalah Rp 80,000/ton (harga beli 100 juta, asset life 5 tahun), untuk lahan dan bangunan, biaya depresiasinya sebesar Rp 120,000/ton (harga beli 300 juta, asset life 10 tahun). Biaya depresiasi untuk oven adalah Rp400,000/ton (harga beli 500 juta, asset life 5 tahun) dan lahan/bangunan sebesar Rp120,000. Biaya pemeliharaan adalah biaya yang dibutuhkan untuk menjaga alat tetap dalam kondisi yang baik.

Terdapat perbedaan sebesar Rp 309,300/ton antara biaya untuk pengeringan matahari dan biaya untuk oven. Dalam satu bulan rata-rata produksi sohun adalah 80 ton sehingga terdapat perbedaan sebesar Rp 24,720,000 antara biaya untuk pengeringan matahari dan biaya untuk oven dalam satu bulan. Hal ini menunjukan dengan penggunaan oven, proses pengeringan sohun dapat menghemat biaya sebesar 33%. Perbedaan biaya yang ada cukup besar. Selain itu, efisiensi penggunaan oven lebih tinggi dibanding penggunaan matahari, maka penggunaan oven lebih unggul dan lebih direkomendasikan.

Tabel 4. Perbandingan biaya pengeringan matahari dan oven

No Jenis biaya

12

SIMPULAN DAN SARAN

Simpulan

Perlakuan pengeringan yang direkomendasikan adalah perlakuan pengeringan dengan cara pengeringan bertahap 80oC – 10 menit, 100oC – 10 menit, dan 130oC – 5 menit. Pada perlakuan pengeringan ini, sohun memiliki karakteristik kadar air 13.09%, cooking loss 11.67%, daya serap air 74.56%, elongasi 198%, warna notasi L 58.03, warna notasi a -2.58, dan warna notasi b 9.21 yang menyerupai sohun hasil produksi pabrik. Perbedaan biaya antara biaya untuk pengeringan matahari dengan biaya untuk pengeringan oven adalah sebesar Rp 24,720,000 dalam memproduksi sohun sebanyak 80 ton selama sebulan yang menunjukan keuntungan dan efisiensi yang lebih dalam penggunaan pengering oven. Dengan kata lain, dengan menggunaan oven, biaya operasional produksi sohun lebih hemat 33% daripada menggunakan pengeringan sinar matahari.

Saran

Diperlukan penelitian lebih lanjut untuk mendapatkan metode pemasakan yang lebih baik sebelum dilakukan pengeringan sehingga dapat meningkatkan elongasi dan menurunkan cooking loss sohun dan meningkatkan mutu sohun yang dihasilkan. Dianjurkan untuk menggunakan tunnel dryer dengan sistem berkelanjutan untuk mengeringkan sohun agar dapat meningkatkan efisiensi produksi sohun dan meningkatkan kapasitas produksi.

DAFTAR PUSTAKA

Aminah. 2013. Analisis Efisiensi dalam Penggunaan Faktor-Faktor Produksi pada Industri Sohun di Kabupaten Cirebon. Skripsi. Universitas Pendidikan Indonesia. Bandung

[AOAC] Association of Official Analytical Chemist. 2005. Official Methods of Analysis of AOAC International. Washington D.C.: AOAC International Bala BK, Debnath N. 2012. Solar drying technology: potentials and

developments. J. Fundamental of Renewable Energy and Application. 2.doi:10.4303/jfrea/R120302

Charutigon C, Jitpupakdree J, Namsree P, Rungsardthong V. 2008. Effects of processing conditions and the use of modified starch and monoglyseride on some properties of extruded rice vermicelli. LWT J. Food Sci Technol 41: 642-651

13

[Dit. Agroindustri BPPT] Direktorat Agroindustri Badan Pengkajian dan Penerapan Teknologi. 1991. Laporan Akhir Proyek IPTEKDA. Jakarta: BPP Teknologi

Elliason AC, Kim HR. 1992. Changes in reological properties of hydroxypropyl potato starch pastes during freeze-thaw treatments. In A rheological ap-proach for evaluation of freeze-thaw stability. J. of Texture Studies 23: 279 – 293

Inazu T, Iwasaki KI, Furuta T. 2002. Effect of temperature and relative humidity on drying kinetics of fresh japanese noodle (udon). LWT-Food Sci Tech 35: 649-655. DOI:10.1006/fstl.2002.0921

Inglet GE, Peterson SC, Carriere CJ, Maneepun S. 2005. Rheological, textural, and sensory properties of Asian noodles containing an oat cereal hydrocolloid. J. Food Chem 90: 1-8 DOI: 10.1016/j.foodchem.2003.08.023

Kurniawati RD. 2006. Penentuan desain proses dan formulasi optimal pembuatan mi jagung basah berbahan dasar pati jagung dan Corn Gluten Meal (CGM). Skripsi. Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor, Bogor.

Kusnandar F. 2010. Kimia Pangan: Komponen Makro. Jakarta: Dian Rakyat Lee SY, Woo KS, Lim JK, Kim HI, Lim ST. 2005. Effect of processing variables

on tecture of sweet potato starch noodles prepared in a nonfreezing process. Cereal Chem 82: 475-478. DOI:_10.1094/CC-82-0475

Lopolisa M. 2014. Optimasi Proses Pengeringan Sohun CV Panca Jaya dengan Menggunakan Pengering Rak. Skripsi. Institut Pertanian Bogor. Bogor Mestres C, Buleon A. 1988. Characteristics of starch network within rice flour

noodles and mungbean starch vermicelli. J. Food Science 53: 1809 – 1812 Misha S, Mat S, Ruslan MH, Sopian K, Salleh E. 2013. Review on the application

of a tray dryer system for agricultural products. J. World Applied Sciences 22(3): 424-433

Mugendi JB, Njagi EM, Kurnia EN, Mwasaru MA, Mureithi JG, and Apostolides Z. 2010. Nutritional quality and physicochemical properties of mucuna bean (Mucuna pruriens L.) protein isolates. Int Food Res J.17(1): 357-366

14

Muhandri T, Subarna. 2013. Pembuatan mi jagung kering dengan metode kalendering. J. Teknol dan Industri Pangan 24(1): 75-80

Prasetyo T, Kamaruddin A, Made I, Armansyah HT, Leopold N. 2008. Pengaruh waktu pengeringan dan tempering terhadap mutu beras pada pengeringan gabah lapisan tipis. J. Ilmiah Semesta Teknika 11(1): 29-37

Purwani EY, Harimurti N. 2005. Laporan Penelitian dan Pengembangan Teknologi Pengolahan Mi Sagu. Bogor: Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian

[SNI] Standarisasi Nasional Indonesia. 1995. Standar Mutu Sohun. Jakarta: Departemen Perdagangan dan Perindustrian

Subarna, Tjahja M, Nurtama B, Firlieyanti AS. 2012. Peningkatan mutu mi kering jagung dengan penerapan kondisi optimum proses dan penambahan monogliserida. J. Teknol dan Industri Pangan 23(2): 146-152

Vasanthan T, Li JH. 2003. Hypoclorite oxidation of field pea starch and its suitability for noodle making using an extrusion cooker. Food Res Inter. 36:381-386

15

RIWAYAT HIDUP