PENGEMBANGAN TUNGKU GASIFIKASI ARANG BIOMASSA TIPE

NATURAL DRAFT GASIFICATION

BERDASARKAN

ANALISIS

COMPUTATIONAL FLUID DYNAMICS

(CFD)

ERLANDA AUGUPTA PANE

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Pengembangan Tungku Gasifikasi Arang Biomassa Tipe Natural Draft Gasification Berdasarkan Analisis Computational Fluid Dynamics (CFD) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

ERLANDA AUGUPTA PANE. Pengembangan Tungku Gasifikasi Arang Biomassa Tipe Natural Draft Gasification Berdasarkan Analisis Computational Fluid Dynamics (CFD). Dibimbing oleh LEOPOLD O. NELWAN dan DYAH WULANDANI

Sebuah tungku biomassa natural draft gasification (NDG) yang berbasis pada gasifikasi dengan efek gaya apung telah dikembangkan dengan pendekatan persamaan berbasis pindah panas dan equilibrium. Namun, metode tersebut belum dapat menjelaskan pengaruh bentuk geometri terhadap kinerja tungku. Oleh karena itu, penelitian ini menganalisis pengaruh bentuk geometri terhadap kinerja tungku dengan metode numerik melalui simulasi computational fluid dynamics (CFD). Tujuan penelitian ini adalah mengembangkan disain geometri yang mencakup diameter lubang udara sekunder dan tinggi cerobong gas mampu bakar dengan menggunakan simulasi CFD dan melakukan uji water boiling test (WBT) beserta komposisi gas pada tungku hasil disain.

Prosedur penelitian melalui lima tahap yaitu tahap perancangan, penggambaran model, simulasi model, pabrikasi, dan uji kinerja lapang. Simulasi CFD model tungku NDG dilakukan meliputi dua tahap. Tahap pertama menentukan kecepatan aliran udara akibat adanya efek gaya apung. Kecepatan aliran udara yang dihasilkan digunakan pada simulasi tahap kedua untuk menentukan komposisi gas dan energi yang dihasilkan.

Hasil simulasi tahap pertama menghasilkan data kecepatan aliran udara sebesar 0.1 m/detik (lubang primer) dan 0.11 m/detik sampai dengan 0.29 m/detik (lubang udara sekunder). Simulasi tahap kedua menghasilkan data energi tungku antara 1863.9 J/detik sampai dengan 2585.7 J/detik, dan memiliki efisiensi gasifikasi sebesar 67.11 %. Proses pembuatan tungku menggunakan ukuran tinggi cerobong gas bakar sebesar 10 cm, dan diameter lubang udara sekunder sebesar 4 cm. Uji WBT mendapatkan efisiensi tungku sebesar 22% sampai dengan 23 %. Uji komposisi gas mampu bakar menghasilkan gas CO sebesar 9.42% dan gas CH4 sebesar 3.87 %. Hasil uji lapang yang dilakukan ini dapat disimpulkan bahwa

rancangan tungku yang dilakukan memiliki efisiensi tungku yang baik jika dibandingkan dengan efisiensi tungku konvensional lainnya.

SUMMARY

ERLANDA AUGUPTA PANE. Development of Biochar Gasifier Stove Natural Draft Gasification Using Computational Fluid Dynamics Analysis (CFD). Supervised by LEOPOLD O. NELWAN and DYAH WULANDANI

A natural draft gasification (NDG) biomass stove based on gasification with the buoyancy effect has been developed with the approach of heat transfer and equilibrium equation. However, that method could not explain about influence of the geometry on the performance of the stove. Therefore, this study analyzed the influence of the geometry on the performance of the stove with numerical method by computational fluid dynamics (CFD) simulation. The objectives of this study were to develop the design of geometry which include the diameter of the secondary air holes and height of flue gas chimney by CFD simulation and to conduct water boiling test (WBT) and gas composition test on stove.

Procedures of this study included five ways i.e. design development, design modeling, model simulating, fabrication, and performance test. The CFD simulation of the NDG stove model included two ways. The first way was determination air velocity due to buoyancy effect. The air velocity produced was used on the second way simulation to determine the gas composition and energy produced.

Results the first simulation showed that air velocity at primary air hole was 0.1 ms-1 and at secondary air holes were 0.11 ms-1 until 0.29 ms-1. Results the second simulation showed that energy produced by stove was between 1863.9 Js-1 until 2585.7 Js-1, and its efficiency was 67.11 %. The stove NDG fabricated had height of flue gas chimney of 10 cm and diameter of secondary air holes was 4 cm. Results of performance test showed that efficiency of stove was 22 % until 23 %, and percentage of CO and CH4 was 9.42 %, and 3.87 %, respectively. Based on

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

PENGEMBANGAN TUNGKU GASIFIKASI ARANG

BIOMASSA TIPE

NATURAL DRAFT GASIFICATION

BERDASARKAN ANALISIS

COMPUTATIONAL FLUID

DYNAMICS

(CFD)

ERLANDA AUGUPTA PANE

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Pengembangan Tungku Gasifikasi Arang Biomassa Tipe Natural Draft Gasification Berdasarkan Analisis Computational Fluid Dynamics (CFD)

Nama : Erlanda Augupta Pane NIM : F151130176

Disetujui oleh Komisi Pembimbing

Dr.Leopold Oscar Nelwan, STP, M.Si Dr.Ir.Dyah Wulandani, M.Si

Ketua Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah Pascasarjana

Teknik Mesin Pertanian dan Pangan

Dr.Ir.Y. Aris Purwanto, M.Sc Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian : Tanggal Lulus :

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat, rahmat, dan karunia-Nya sehingga tesis ini berhasil diselesaikan. Penelitian ini dilaksanakan sejak bulan Februari 2014. Judul tesis yang ditulis

adalah “Pengembangan Tungku Gasifikasi Arang Biomassa Tipe Natural Draft

Gasification Berdasarkan Analisis Computational Fluid Dynamics (CFD)”.

Dalam penulisan dan penyusunan tesis ini juga, penulis ingin menyampaikan rasa terima kasih atas bantuan, dan bimbingan kepada :

1. Dr. Leopold O.Nelwan, S.TP, M.Si selaku ketua komisi pembimbing atas bimbingan dan arahan yang telah diberikan kepada penulis.

2. Dr. Ir. Dyah Wulandani, M.Si selaku anggota komisi pembimbing atas bimbingan dan arahan yang telah diberikan kepada penulis.

3. Dr. Ir. Y.Aris Purwanto M.Sc selaku ketua program studi teknik mesin pertanian dan pangan yang telah memberikan saran, kritik, serta arahan kepada penulis dalam melakukan penulisan tesis.

4. Dr. Ir. Irzaman, M.Si selaku dosen penguji yang telah memberikan saran, kritik, serta arahan kepada penulis dalam melakukan penulisan tesis. 5. Bapak Harto (Teknisi Lab.EEP), Mas Firman dan Mas Darma (Staff

Departemen Teknik Mesin dan Biosistem) yang telah banyak memeberikan bantuan dan saran kepada penulis selama penelitian. 6. Teman-teman Mayor Teknik Mesin Pertanian dan Pangan, Departemen

Teknik Mesin dan Biosistem angkatan 2012 (TMP 2012) yang telah membantu dan memberikan saran kepada penulis selama penelitian dan penulisan tesis.

7. Teman-teman Keluarga Mahasiswa Katholik IPB (KEMAKI) angkatan 46 yang telah membantu dan memberikan saran kepada penulis selama penelitian dan penulisan tesis.

Dalam kesempatan ini juga peneliti menyampaikan terima kasih dan apresiasi kepada Direktorat Jendral Pendidikan Tinggi atas sumber dana penelitian melalui program penelitian dasar untuk bagian, Bantuan Operasional Perguruan Tinggi Negeri (BOPTN) IPB No. Kontrak 260/IT3.41.2/L2/SPK/2013.

Penulis menyadari dalam penulisan tesis ini masih banyak kekurangan, dikarenakan keterbatasan kemampuan, dan pengetahuan penulis. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari semua pihak untuk penyempurnaan dan perbaikan tesis ini. Akhir kata, penulis berharap semoga tesis ini dapat bermanfaat bagi semua orang.

DAFTAR ISI

HALAMAN JUDUL i

HALAMAN PENGESAHAN ii

PRAKATA iii

DAFTAR ISI iv

DAFTAR TABEL v

DAFTAR GAMBAR v

DAFTAR LAMPIRAN v

DAFTAR SIMBOL vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 3

Gasifikasi 3

Bahan Bakar Biomassa 7

Water Boiling Test 8

Tungku Biomassa 9

Computational Fluid Dynamics (CFD) 12

METODE PENELITIAN 13

Peralatan, dan Bahan Penelitian 13

Waktu dan Tempat Penelitian 14

Prosedur Penelitian 14

HASIL DAN PEMBAHASAN 26

SIMPULAN DAN SARAN 41

DAFTAR PUSTAKA 42

LAMPIRAN 45

DAFTAR TABEL

1 Kebutuhan energi pada sektor kegiatan ekonomi (%) (ESDM 2012) 1 2 Klasifikasi metode gasifikasi (Kawamoto et al. 2008) 4 3 Efisiensi berbagai sistem tungku (Nyahoro 2006) 10

4 Uji proximatdan ujiultimatearang kayu 14

5 Rancangan fungsional tungku NDG 16

6 Reaksi fase gas 24

7 Hasil simulasi kecepatan aliran udara 29

8 Data laju aliran massa, suhu dan daya energi 31

9 Hasil uji komposisi gas tungku NDG 41

DAFTAR GAMBAR

1 Updraft gasifier (Basu 2010) 6

2 Downdraft gasifier (Basu 2010) 7

3 Grafik water boiling test (Jackson 2012) 9

4 Disain tungku gasifikasi tipe NDG (Nelwan et al. 2013) 11

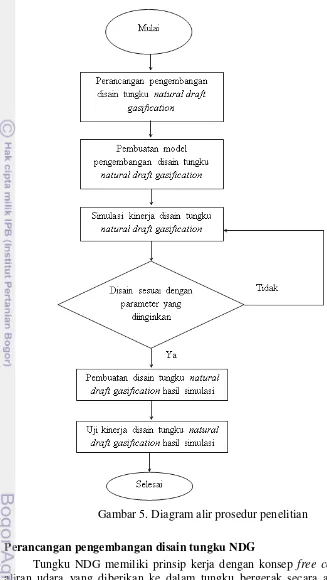

5 Diagram alir prosedur penelitian 15

6 Prinsip kerja tungku biomassa 16

7 Disain rancangan tungku NDG 28

8 Kondisi batas tungku NDG 28

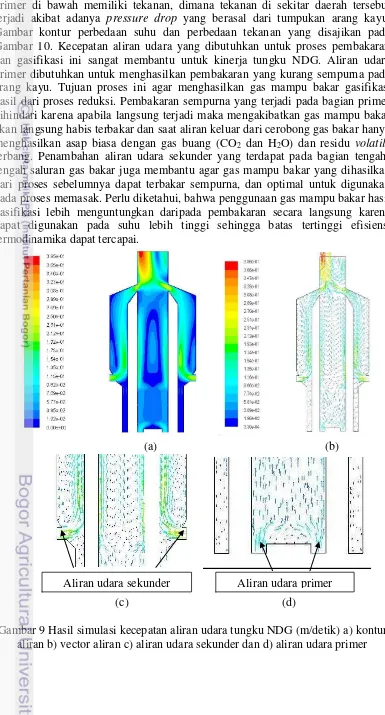

9 Hasil simulasi kecepatan aliran udara tungku NDG (m/detik) 30 10 Hasil simulasi suhu udara (oC) dan tekanan udara (Pa) tungku NDG 31 11 Komposisi volatile dan gas CH4 tungku NDG (fraksi mol) 32

12 Komposisi gas CO2 dan gas H2O tungku NDG (fraksi mol) 33

13 Komposisi gas O2 dan C(s) tungku NDG (fraksi mol) 33

14 Komposisi gas CO dan gas H2 tungku NDG (fraksi mol) 34

15 Suhu tungku NDG (oC) 34

16 Komposisi gas CO2, H2O, CH4, CO, dan H2 35

17 Reaksi C(S), CO, H2, dan CH4 (kgmol/m3s) 36

18 Konsumsi bahan bakar selama uji WBT 40

19 Perubahan suhu air selama uji WBT 40

DAFTAR LAMPIRAN

1 Contoh perhitungan 45

2 Perhitungan efisiensi sistem tungku-panci 51

3 Tahapan simulasi CFD tungku NDG 53

4 Tahapan uji water boiling test (WBT) dan uji komposisi gas 54 5 Data uji water boiling test (WBT) dan komposisi gas 57

6 Perhitungan efisiensi gasifikasi 59

DAFTAR SIMBOL

A Luas (m2, ft2)

A Konstanta Magnussen reaktan (4.0)

Aa Berat aktual udara yang dibutuhkan untuk pembakaran (kg/kg bahan bakar)

Ar Faktor pra-eksponensial

Ath Berat udara teoritis untuk pembakaran sempurna (kg/kg bahan bakar)

B Konstanta Magnussen produk (0.5) C Konstanta efek cerobong gas

C1ɛ Konstanta model empirik aliran turbulent (1.44)

C2ɛ Konstanta model empirik aliran turbulent (1.92)

Cµ Konstanta model empirik aliran turbulent (0.09)

Cj Konsentrasi spesies molar

Cp Kapasitas panas pada tekanan dan volume tetap (J/kgK,

Btu/lbm⁰F)

Cpair Kalor jenis air (kJ/kgoC)

Cparang kayu Kalor jenis arang kayu (kJ/kg)

Cpgas bakar Kalor jenis gas bakar (J/kgoC)

D Koefisien difusi massa (m2/s, ft2/s) d Diameter ruang bakar (cm)

E Energi total, energi aktivasi (J,kJ,cal,Btu) Er Energi aktivasi

⃗ Vektor gaya (N,lbf)

Fa Laju udara dan gas yang dihasilkan (kg/jam)

FT Berat udara teoritis untuk pembakaran (kg/kg bahan bakar)

G Intensitas black-body

Gk Energi kinetik aliran turbulent akibat perbedaan kecepatan

⃗ Percepatan gravitasi (m/s2, ft/s2) Nilai standar : 9.80665m/s2, 32.1740 ft/s2)

Enthalpy spesies: ho formasi standar kesetimbangan enthalpy (energi/massa, energi/mol)

k Energi kinetik aliran turbulent

k Konduktivitas panas (W/mK, Btu/fth⁰F) keff Konduktivitas efektif (W/mK, Btu/fth⁰F)

kr Konduktivitas radiasi

L Tinggi tungku (m)

L Luas (m2)

mavg Massa air rata-rata yang dipanaskan (kg)

muap Massa air yang diuapkan (kg)

mfuel Massa bahan bakar yang digunakan selama pengujian WBT (kg)

̇ Debit gas hasil pembakaran (m3/s)

ṁgas bakar Laju aliran gas bakar (kg/detik) ṁbahan bakar Laju aliran bahan bakar (kg/detik)

Marang kayu Massa arang kayu (kg)

Mt Berat udara teoritis yang dibutuhkan untuk pembakaran sempurna (kg/kg bahan bakar)

n Skala refractive

Nkgas bakar Nilai kalor gas bakar (kJ/kg)

Nkbahan bakar Nilai kalor bahan bakar (kJ/kg)

Nw Parameter radiasi konduksi P Tekanan (Pa, atm, mmHg, lbf/ft2) Qe Konsumsi energi (kJ/hari)

q Volume udara yang diperlukan per kg bahan bakar (m3) q Fluks panas (W/m2, Btu/ft2-h)

R Hukum gas ideal (8.31447x103 J/kmolK, 1.98588 Btu/lbmmol⁰F) Ri Laju produksi bersih spesies-i oleh reaksi

R’ Laju pembakaran pada tungku (kg/jam)

R” Laju pemanasan air (kg/jam) ̅ Rata-rata laju pembakaran (kg/jam)

r Jari-jari (m)

Sc Rasio difusi momentum terhadap difusi massa

Si Laju massa akibat penambahan dari fase dispersed

Sm Massa yang ditambahkan pada fase kontinu

SH Reaksi kimia panas

Tk Suhu gas hasil pembakaran (K) Tg Suhu gas hasil pembakaran (K) Tg Suhu gas pada dinding (K) T∞ Suhu lingkungan (K)

Th Suhu gas hasil pembakaran (K) Tw Suhu dinding (K)

Tamb Suhu lingkungan (K) Tref Suhu reference (K)

tm Waktu memasak (jam/hari)

t Waktu (detik)

V Kecepatan aliran udara (m/detik) v Viskositas kinematik (m2/s, ft2/s)

Vmo Debit udara yang dibutuhkan untuk pembakaran (m3/jam) Vko Debit udara dan gas hasil pembakaran (m3/jam)

Vtm Debit udara aktual yang dibutuhkan untuk pembakaran (m3/jam) Vti,r, Koefisien stoikionometri reaksi

Vni,r Koefisien stoikionometri produk

Wo Jumlah udara untuk pembakaran sempurna (kg/ kg bahan bakar)

Y Fraksi massa

z Excess air (30% - 100%)

α Diffusivitas panas (m2/s, ft2/s) Laju dissipation

µtungku Efisiensi tungku (%)

µ Efisiensi gasifikasi (%)

µ Viskositas dinamik (cP, Pa-s, lbm/ft-s) µɛ Viskositas turbulent

Δ Perubahan variabel

ΔP Pressure drop (Pa/m)

ρ Densitas (kg/m3, lbm/ft3)

ρgas Densitas gas (kg/m3)

ρkayu bakar Densitas kayu bakar (kg/m3) ρudara Densitas udara (kg/m3)

Π Phi (3.14)

Ƞi

j,r, Laju eksponen untuk reaktan Ƞn

j,r Laju eksponen untuk produk

̅ Stress tensor (Pa, lbf/ft2)

ψ Koefisien slip

Besaran skalar

σ Konstanta Stefan-Boltzman

1

PENDAHULUAN

Latar Belakang

Kebutuhan manusia terhadap energi terus meningkat setiap tahun terkait dengan perkembangan kegiatan ekonomi dan pertambahan jumlah penduduk. Hal tersebut ditunjukkan oleh bertambahnya output serta beragam aktivitas ekonomi yang dilakukan oleh masyarakat, sehingga peningkatan kebutuhan energi tidak bisa dihindari. Masyarakat melakukan aktivitas perekonomian pada sektor industri, rumah tangga, transportasi, jasa, dan lain-lain.

Tabel 1 Kebutuhan energi pada sektor kegiatan ekonomi (%) (ESDM 2012) Tahun Industri Rumah tangga Komersial Transportasi Lain-lain

2000 41.18 18.78 4.10 29.71 6.24 menggunakan bahan baku yang berasal dari bahan bakar konvensional, berupa bahan bakar fosil. Bahan bakar fosil yang digunakan di masyarakat sebagian besar diubah menjadi produk turunan yaitu minyak tanah. Persediaan bahan bakar fosil telah berkurang untuk diproduksi menjadi minyak tanah, sehingga pihak pemerintah melakukan kebijakan untuk melakukan konversi minyak tanah ke LPG (liquid petroleum gases). Solusi ini bersifat sementara karena bahan baku dari LPG juga berasal dari bahan bakar fosil.

2

yang kurang stabil, dan timbulnya asap selama proses pembakaran dikarenakan bahan biomassa mengalami proses pirolisis. Bahan biomassa untuk bahan bakar biasanya berasal dari bahan organik hasil proses fotosintesis baik berupa produk maupun buangan sebagai bahan bakar utama memasak. Proses memasak yang menggunakan bahan biomassa ini berpusat pada industri kecil, ini dikarenakan proses memasak pada industri kecil menggunakan beberapa disain tungku dengan bahan biomassa yang memiliki periode waktu cukup lama untuk proses produksinya. Beberapa industri kecil yang menggunakan disain tungku dengan bahan biomasssa ini biasanya industri kecil yang berpusat untuk proses produksi makanan.

Beberapa disain tungku dengan bahan biomassa telah dirancang yaitu tungku biomassa Top Lift Updraft (TLUD) yang dirancang oleh Field pada tahun 2012. Pada konfigurasi TLUD, proses pirolisis dan gasifikasi berlangsung bersamaan pada tempat pembakaran yang menyebabkan penggunaan bahan bakar biomassa secara langsung masih menimbulkan masalah asap. Penggunaan arang pada tungku ini juga sulit dilakukan sehubungan dengan tebal tumpukan bahan bakar minimum yang menyebabkan proses gasifikasi secara langsung dan kebutuhan pirolisis dalam memperoleh laju pembakaran primer yang memadai sehingga gas yang dihasilkan tidak terlalu optimum. Selain tungku TLUD, ada beberapa tungku gasifikasi yang lain yaitu tungku gasifikasi kayu (Reed dan Larson 1996), tungku gasifikasi briket (Stanley dan Venter 2003), tungku gasifikasi IISc (Indian Institute of Science 2004), dan tungku gasifikasi sekam padi (U Tin Win 2005) beberapa tungku ini masih dikembangkan dengan menggunakan proses konveksi paksa. Konveksi paksa yang dilakukan pada tungku menggunakan bantuan aliran udara dari kipas sentrifugal untuk proses pengaliran gas hasil pembakaran mencapai cerobong gas dan aliran udara untuk proses pembakaran.

3 geometri tungku NDG dianalisis dengan simulasi CFD untuk melihat perubahan sistem kinerja dari tungku NDG sebelumnya. Simulasi CFD ini dijadikan tahap disain skala laboratorium untuk mengdapatkan data yang tepat dan akurat, dimana data simulasi ini dapat digunakan sebagai hal dasar untuk merancang tungku NDG.

Perumusan Masalah

Disain geometri tungku NDG (Nelwan et al. 2013) belum diinvestigasi secara numerik sehingga belum diketahui apakah kinerjanya masih dapat ditingkatkan dengan pengubahan geometrinya. Simulasi CFD dapat menyarankan geometri dari lubang udara pemasukan udara sekunder, luas zona porositas dari bahan bakar biomassa, dan tinggi cerobong gas pada tungku. Disain yang baru ini selanjutnya akan diuji lapang. Parameter yang dilihat dari simulasi dan uji lapang perancangan tungku NDG ini adalah kecepatan aliran udara, laju alir bahan bakar, suhu pembakaran, dan energi gas bakar yang optimal.

Tujuan Penelitian

Tujuan penelitian ini adalah mengembangkan disain geometri yang mencakup diameter lubang udara sekunder, dan tinggi cerobong gas mampu bakar dengan menggunakan simulasi CFD dan melakukan uji water boiling test (WBT) beserta komposisi gas pada tungku hasil disain.

Manfaat Penelitian

Manfaat dari penelitian ini adalah mengembangkan tungku NDG agar dapat diaplikasikan pada industri kecil untuk proses memasak.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah melakukan proses simulasi, uji lapang dan perbandingan data hasil pengujian lapang dan simulasi. Hasil simulasi yang dilakukan berupa pengembangan disain geometri tungku NDG meliputi lubang udara pemasukan udara sekunder, luas zona porositas dari bahan bakar biomassa untuk proses pembakaran dan tinggi cerobong gas. Dari hasil simulasi ini dilakukan proses pembuatan tungku untuk dilakukan uji lapang. Parameter jumlah persentase gas hasil simulasi diverifikasi dengan data ukur. Hasil ini diharapkan, dapat meningkatkan kinerja dari tungku tersebut.

TINJAUAN PUSTAKA

Gasifikasi

4

terkandung dalam gas adalah fungsi dari komposisi kimianya. Hal tersebut membuat komposisi gas yang dihasilkan menentukan kualitasnya sebagai bahan bakar. Konsentrasi tinggi dari gas mampu bakar seperti H2, CO, dan CH4

meningkatkan energi pembakaran dari gas yang dihasilkan (Iyer et al 2002 dalam Kumar et al. 2008). Gas dapat dibakar sehingga menghasilkan panas untuk keperluan industri atau suatu wilayah tertentu, untuk menjalankan motor bakar untuk keperluan tenaga mekanik maupun listrik, atau untuk membuat bahan bakar sintetik (Reed dan Das 1988). Metode gasifikasi diklasifikasikan menurut kombinasi faktor kondisional seperti ditunjukkan pada Tabel 2.

Tabel 2 Klasifikasi metode gasifikasi (Kawamoto et al. 2008)

Klasifikasi Faktor kondisional

Tekanan gasifikasi Tekanan normal (0.1-0.12 MPa),Tekanan tinggi (0.5-2.5 MPa)

Suhu gasifikasi Suhu rendah (dibawah 700⁰C), suhu tinggi (diatas 700⁰C), dekomposisi suhu tinggi (titik fusi abu keatas) Agen gasifikasi Udara, oksigen, uap dan kombinasinya, karbon dioksida

untuk waktu tertentu Pemanasan (zona

pembentukan suhu)

Gasifikasi langsung (pembangkitan panas melalui reaksi gasifikasi sebagian dari bahan baku dan oksigen) Gasifikasi tidak langsung (pemanasan bahan baku dan agen gasifikasi melalui panas dari luar)

Tipe-tipe gasifikasi Fixed bed, flow bed, circulating flow bed, entrained bed, mixing bed, rotary kiln, twin tower, molten furnance Menurut Kawamoto et al. (2008), proses gasifikasi pada saat perencanaannya perlu dilakukan pemeriksaan sifat bahan biomassa. Analisis unsur pada biomassa memeriksa kandungan karbon (C), hydrogen (H), oksigen (O), belerang (S), nitrogen (N), dan klorin (Cl) diamati melalui analisis unsur (pengkodean HCN, dan lain-lain). Belerang dan atau klorin berlebihan dapat menyebabkan korosi pada peralatan pabrik. Rumus molekul yang disingkat dengan CnHmOp dapat ditentukan dengan mendapatkan rasio mol untuk karbon

(C), hydrogen (H) dan oksigen (O). untuk biomassa yang terdiri atas rumput dan kayu, n = 1.2-1.5 dan p = 0.8-1.0 saat m = 2

Titik pelunakan abu, titik fusi dan titik aliran harus diukur keduanya dalam proses gasifikasi yaitu oksidasi dan reduksi atmosfer. Masalah dengan peralatan pabrik terjadi lebih mudah ketika suhu titik fusi rendah. Analisis teknik juga dilakukan pada bahan baku biomassa untuk menentukan kelembaban permukaan, kelembaban yang melekat, bahan yang mudah menguap, kadar karbon tetap dan kadar abu, begitu juga dengan bahan berkalori tinggi dan dan rendah. Nilai sifat bahan ini penting untuk analisis gasifikasi.

Untuk mengkonversi biomassa padat menjadi gas yang sudah terbakar, diperlukan bahan untuk mendorong reaksi kimia tersebut. Bahan ini disebut agen gasifikasi. Bahan ini utamanya adalah udara (N2), oksigen (O2), H2O atau CO2

5 membangkitkan panas melalui oksidasi, dan peningkatan O2 efektif menurunkan

jumlah gas yang mudah terbakar.

Pada proses gasifikasi terdapat fenomena-fenomena penting yang terjadi diantaranya adalah penguapan kelembaban permukaan, penguapan kelembaban yang melekat, volatilisasi, reaksi gasifikasi dan volatilisasi, gasifikasi arang, dan residu arang. Penguapan kelembaban permukaan ,yang mana kelembaban permukaan menguap dari bahan baku pada titik didih air (tergantung pada tekanan). Kelembaban di dalam bahan akan tetap bila bahan bakunya besar. Volatilisasi, yaitu dekomposisi termal biomassa yang dimulai pada suhu 200-300⁰C, dan CO, CO2, H2, dan H2O menguap sebagai gas. Dekomposisi termal

sendiri adalah reaksi pembangkitan panas yang merupakan karakteristik dari biomassa (CnHmOp). Rekasi gasifikasi dan volatilisasi, mengalami peristiwa suhu

dinaikkan lebih lanjut selama volatilisasi, dan bahan yang mudah menguap dari hidrokarbon ringan (CxHy: dimana x dan y adalah bilangan bulat dari setidaknya

1; nilai x yang rendah menunjukkan ringan dan nilai x yang tinggi menunjukkan berat) diubah menjadi CxHy yang berat dengan titik didih tinggi. Selanjutnya,

CxHy bereaksi dengan agen gasifikasi untuk dikonversi menjdi molekul gas ringan

dan bersih, meskipun tar dan jelaga dapat terbentuk ketika difusi dari agen gasifikasi terjadi secara perlahan dan CxHy mengembun. Setelah penguapan dari

bahan yang mudah menguap dalam bahan baku biomassa, karbon tetap dan abu menjadi arang, dan arang kemudian dipanaskan sampai suhu di sekitar. Reaksi lanjutan dengan agen gasifikasi mengandung uap berlebih dan suhu sekitarnya lebih dari 750⁰C, reaksi gas basah terjadi (C + H2O (CO + H2)), menghasilkan gas

yang terutama terdiri atas CO, CO2, dan H2 ini yang biasa disebut dengan proses

gasifikasi arang. Residu arang terjadi dengan laju reaksi dari reaksi gas basah berjalan secara perlahan, dan sisa arang dengan mudah dapat terbentuk. Pembentukan tar, jelaga dan arang cenderung mengurangi efisiensi, serta menyebabkan masalah pada peralatan.

Gasifikasi juga pada umumnya mengadopsi metode gasifikasi langsung dengan pembakaran parsial bahan baku untuk menaikkan suhu. Bahan baku terutama arang kayu. Kebanyakan tungku gasifikasi menggunakan tekanan normal dan proses gasifikasi langsung. Untuk menjaga suhu reaksi tetap pada 800⁰C ke atas untuk gasifikasi langsung, udara, oksigen dan uap (yang sesuai) diperlukan untuk agen gasifikasi. Untuk tujuan ini, sekitar 1/3 dari oksigen yang dibutuhkan untuk pembakaran sempurna (dikenal sebagai rasio oksigen) disediakan, dengan pembakaran parsial (oksidasi parsial) menyebabkan gasifikasi. Nilai kalor produk gas tergantung pada persentase gas yang mudah terbakar (CO, H2, CxHy) yang

6

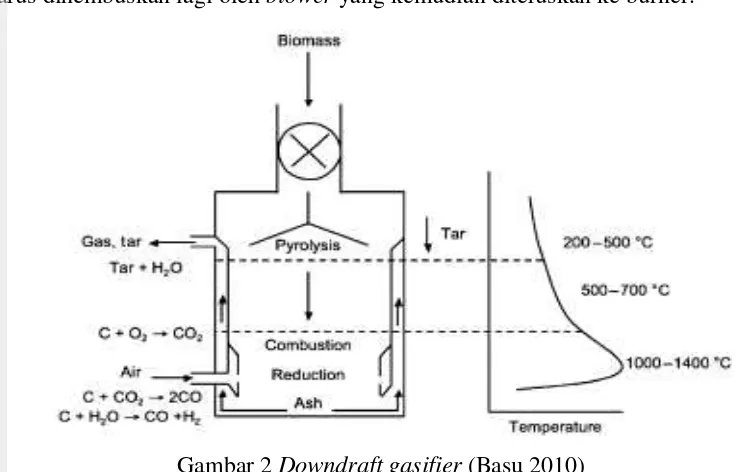

Menurut Prabir Basu (2010) dalam pengoperasian gasifikasi, terdapat beberapa perlakuan fluida gas di dalam reaktor. Hal inilah yang kemudian mendasari munculnya reaktor gasifikasi, yaitu antara lain updraft gasifier, dan downdraft gasifier. Updraft gasifier merupakan salah satu jenis bentuk reaktor gasifikasi yang banyak digunakan. Pada gasifier jenis ini, udara masuk melalui bagian bawah gasifier melalui grate. Aliran udara ini berlawanan arah (counter current) dengan aliran bahan bakar yang masuk dari bagian atas gasifier. Gas producer yang dihasilkan keluar melalui bagian atas gasifier. Reaksi pembakaran pada gasifier ini terjadi di dekat grate kemudian diikuti reaksi reduksi (proses gasifikasi). Reaksi reduksi tersebut akan menghasilkan gas bersuhu tinggi. Gas hasil reaksi (gas producer) tersebut bergerak ke bagian atas gasifier menembus unggun bahan bakar menuju daerah yang bersuhu lebih rendah. Pada saat menembus unggun bahan bakar, gas producer akan kontak dengan bahan bakar yang turun sehingga terjadi proses pirolisis dan pertukaran panas antara gas dan bahan bakar. Panas sensible yang diberikan gas digunakan bahan bakar untuk pemanasan awal dan pengeringan bahan bakar. Proses pirolis dan pengeringan tersebut terjadi pada bagian teratas gasifier. Updraft gasifier mencapai efisiensi tertinggi ketika gas panas yang dihasilkan meninggalkan gasifier pada suhu rendah.

Gambar 1 Updraft gasifier (Basu 2010)

Updraft gasifier pada Gambar 1 memiliki kekurangan dan kelebihan. Kekurangan yang dimiliki adalah tingginya jumlah uap tar yang terkandung di dalam gas keluaran dan kemampuan gas producer membawa muatan rendah. Sedangkan keuntungannya adalah gasifier tipe ini memiliki mekanisme kerja yang cukup sederhana, memiliki toleransi kekasaran bahan bakar yang lebih baik, kemampuannya mengolah jenis bahan bakar (terutama batubara) kualitas rendah, arang (charcoal) dapat habis terbakar, suhu keluaran rendah, dan efisiensi tinggi.

7 memperoleh suhu yang tinggi. Dalam pengoperasiannya, suhu tertinggi yang dapat terjadi berkisar 1000-1400⁰C dan bahan bakar dimasukkan dari atas reaktor sedangkan udara dihembuskan dari samping. Salah satu perbedaannya dengan updraft gasifier terletak pada posisi burner di reaktor downdraft gasifier. Burner tersebut terletak di bawah ruangan bahan bakar sehingga pada saat naik ke atas, gas tersebut akan turun kembali akibat bertambahnya volume dan terus mencari daerah dengan tekanan lebih rendah. Sistem ini sengaja dibuat begitu agar gas mampu bakar yang terbentuk tersaring kembali oleh bahan bakar dan melewati zona pirolisis sehingga kandungan tarnya dapat dikurangi (<1 g/Nm3). Untuk menghindari penyumbatan gas di dalam reaktor maka gas bakar yang terbentuk harus dihembuskan lagi oleh blower yang kemudian diteruskan ke burner.

Gambar 2 Downdraft gasifier (Basu 2010)

Bahan Bakar Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses fotosintesis, baik berupa produk maupun buangan, contoh biomassa antara lain tanaman, pepohonan, rumput, ubi, limbah pertanian dan limbah hutan (Abdullah 1998). Biomassa selain digunakan untuk tujuan primer seperti serat, bahan pangan pakan ternak, minyak nabati, bahan bangunan juga dapat digunakan sebagai bahan bakar. Pada umumnya biomassa yang digunakan untuk bahan bakar adalah biomassa yang bernilai ekonomis rendah atau merupakan limbah dari produk primernya. Biomassa dalam bentuk kayu bakar dan limbah pertanian merupakan sumber energi tertua. Hingga sekarang biomassa sebagai sumber energi masih cukup berperan terutama untuk negara-negara berkembang. Dalam penggunaan biomassa untuk gasifikasi maka diperlukan pengetahuan untuk sifat-sifat yang dimiliki oleh biomassa tersebut. Menurut Knoef (1994) beberapa sifat bahan yang berhubungan dengan gasifikasi antara lain:

1. Kadar air bahan gasifikasi

8

yang relatif kering karena dapat menghasilkan gas dengan kualitas lebih baik, nilai kalor lebih tinggi, dan mencapai efisiensi maksimal.

2. Kandungan abu

Abu merupakan bahan nonorganik atau kandungan mineral yang tertinggal dalam reaktor setelah bahan gasifikasi terbakar. Jumlah abu dari berbagai jenis bahan bervarias, mulai dari 0.1% untuk kayu hingga 15% untuk beberapa produk pertanian, sehingga akan mempengaruhi desain reaktor terutama sistem pembuangan abu. Komposisi kimia abu juga dapat mempengaruhi perilaku pelelehan abu yang dapat menyebabkan penyumbatan saluran di dalam reaktor.

3. Komposisi unsur kimia bahan gasifikasi

Komposisi unsur kimia bahan gasifikasi sangat menentukan kinerja gas mampu bakar karena akan mempengaruhi nilai kalor dan tingkat emisi.

4. Nilai kalor dan bulk density

Nilai kalor dan bulk density akan menentukan densitas energi bahan gasifikasi, yaitu energi yang tersedia per unit volume umpan.

5. Kandungan volatil

Jumlah kandungan volatile memiliki pengaruh pada tingkat produksi tar di dalam reaktor. Kandungan volatil pada bahan gasifikasi bervariasi antara 50% - 80%.

Arang adalah residu yang berbentuk padat hasil pada pembakaran kayu pada kondisi terkontrol. Menurut Sudrajat (1994) proses pengarangan adalah pembakaran kayu dengan udara terbatas, dan dapat menghasilkan arang, tar, asam asetat, alkohol, kayu, dan gas kayu (CO2, CH4, CO, dan H2). Luas permukaan

arang berkisar antara 300-3500 m2/gram dan berhubungan dengan struktur pori internal yang menyebabkan arang mempunyai sifat sebagai adsorben. Arang dapat mengadorpsi gas dan senyawa-senyawa kimia tertentu atau sifat adsorpsinya selektif, tergantung pada besar volume pori-pori dan luas permukaan (Perry 1999). Arang kayu memiliki beberapa sifat antara lain berwarna hitam, mudah sebagai bahan bakar, merupakan senyawa karbon, lembut, ringan, dan mudah patah, mempunyai daya serap yang tinggi, digunakan sebagai absorben, aktif pada reaksi kimia, berkadar abu rendah, dan sedikit mengeluarkan asap sehingga alat yang digunakan lebih bersih dan awet (Perry 1999). Arang kayu yang digunakan pada penelitian ini dilakukan analisis proksimat dan analisis ultimate, yang dijadikan sebagai dasar untuk proses melakukan simulasi CFD.

Water Boiling Test

Water boiling test merupakan suatu pengukuran tingkat performa suatu tungku dibawah standarisasi laboratorium dengan mengikuti beberapa persyaratan yaitu

1. Daya panas mendidih tinggi dan rendah

2. Awal penggunaan tungku secara panas dan dingin

3. Standar kandungan air berdasarkan pengukuran tes standar air sebesar 5 liter atau 2.5 liter

9 5. Setiap tungku dipastikan untuk beroperasi pada kondisi yang terbaiknya 6. Pengujian tungku minimal sebanyak 3 kali

Menurut Jackson (2012) tujuan dari pengujian ini adalah membandingkan performa tungku, pada standar kerja, dan ingin melihat yang mana memiliki efisiensi pembakaran bahan bakar dan transfer panas ke dalam alat masak yang paling optimal. Keuntungan yang didapatkan ketika dilakukan uji water boiling test adalah seluruh tungku yang terdapat di dunia ini dapat dibandingkan, target peningkatan level tungku dapat diatur berdasarkan perbandingan, dan efek perubahan desain tungku dapat diamati secara jelas. Kerugian yang didapatkan dengan water boiling test adalah bahan bakar yang berbeda kandungan air dan komposisinya, menyebabkan proses reaksi yang berbeda, operator yang melakukannya mendapatkan efek yang begitu besar, sangat sulit dihitung untuk tungku multi-kerja, tungku yang baru mungkin memiliki kinerja yang berbeda dibandingkan dengan tungku yang lama jika digunakan pada waktu yang sama. Dalam proses ujinya dapat diukur waktu, massa bahan bakar, massa air di dalam bejana, dan massa sisa bahan bakar.

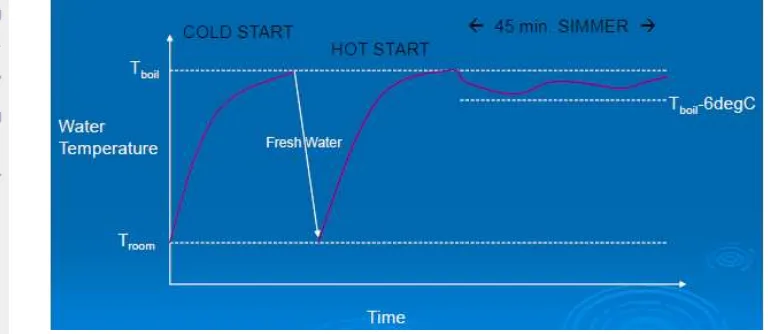

Gambar 3 Grafik water boiling test (Jackson 2012)

Pada Gambar 3 menjelaskan bahwa pada fase cold start air yang mendidih dimasukkan ke dalam panci sebanyak 5 liter, dimana pada fase ini dicatat waktu, jumlah bahan bakar, dan suhu air untuk mencapai suhu ruang. Kemudian pada fase hot start air yang sudah mencapai suhu ruang dipanaskan mencapai titik didih, disini dicatat waktu, bahan bakar, dan suhu air guna mencapai titik didih. Pada masa simmer air yang mendidih secara perlahan-lahan diaduk selama 45 menit, data yang dicatat adalah data waktu, bahan bakar, dan suhu air.

Tungku Biomassa

10

prinsipnya, tungku dibedakan menjadi dua macam, yaitu tungku portabel atau kompor, jenis ini pada umumnya memuat briket antara 1 - 8 kg serta dapat dipindah-pindahkan, jenis ini digunakan untuk keperluan rumah tangga atau rumah makan dan tungku permanen, memuat lebih dari 8 kg bahan bakar dibuat secara permanen, jenis ini dipergunakan untuk industri kecil atau menengah. Djatmiko (1986) membedakan tungku atau kompor pembakaran biomassa atas beberapa jenis, yaitu:

1. Tungku biomassa, dimana bahan bakar biomassa langsung dibakar, misalnya tungku lorena, singer, dan lain-lain.

2. Tungku bioarang, menggunakan bahan bakar arang, misalnya anglo dan keren.

3. Tungku hibrida, menggunakan bahan bakar biomassa dan arang yang disusun sedemikian agar asap dapat terbakar sehingga menghasilkan energi lebih banyak

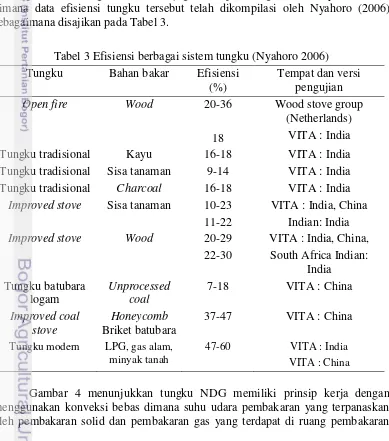

Beberapa disain tungku biomassa juga memperhitungkan besarnya efisiensi, dimana data efisiensi tungku tersebut telah dikompilasi oleh Nyahoro (2006) sebagaimana disajikan pada Tabel 3.

Tabel 3 Efisiensi berbagai sistem tungku (Nyahoro 2006) Tungku Bahan bakar Efisiensi

(%)

Tungku tradisional Kayu 16-18 VITA : India

Tungku tradisional Sisa tanaman 9-14 VITA : India Tungku tradisional Charcoal 16-18 VITA : India

Improved stove Sisa tanaman 10-23 11-22

VITA : India, China Indian: India

Improved stove Wood 20-29

22-30

Tungku modern LPG, gas alam,

minyak tanah

47-60 VITA : India

VITA : China

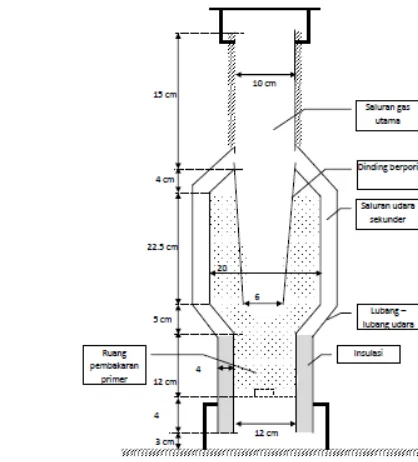

11 akan mengalir ke saluran utama gas. Peningkatan efek konveksi bebas yang terjadi dilakukan dengan penggunaan uap yang bertujuan untuk membangkitkan beda kerapatan yang terdapat di dalam tungku. Uap dengan kerapatan yang rendah membuat buoyancy force (gaya apung) yang lebih besar di dalam tungku ini mengakibatkan aliran gas pembakaran akan meningkat menuju saluran utama gas.

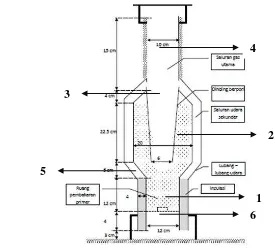

Gambar 4 Disain tungku gasifikasi tipe NDG (Nelwan et al. 2013)

Parameter yang mempengaruhi dan menentukan performasi dari tungku gasifikasi tersebut antara lain yaitu laju aliran udara, tumpukan biomassa, suhu pembakaran, dan tekanan udara. Menurut Nelwan et al. (2013), dalam hal tumpukan biomassa, terfokus pada proses pengumpanan biomassa, dimana sistem pengumpanan biomassa dilakukan pada tempat berlangsungnya pirolisis (di atas ruang pembakaran) di tungku tersebut. Proses tersebut memberikan efek pindah panas dari ruang bakar ke dalam tempat pirolisis tersebut sehingga akan membuat umpan biomassa dapat terpirolisis ketika proses pembakaran sedang berlangsung. Jenis tumpukan biomassa pun dibuat bercelah sehingga tebal tumpukan pada tempat pembakaran memberikan kesempatan pada proses pembakaran dan gasifikasi. Selain itu, menurut Nelwan et al. (2013) pengaliran udara menjadi hal penting dalam tungku gasifikasi yang meliputi laju aliran udara dan tekanan udara. Laju aliran udara dan tekanan udara menentukan suhu pembakaran dan laju pembakaran yang terjadi di ruang pembakaran pada tungku tersebut, oleh karena itu pengaliran udara pada rancangan tungku dibuat dalam bentuk primer dan sekunder, hal ini mampu menembus tumpukan bahan biomassa yang dibakar.

12

Computational Fluid Dynamics (CFD)

Secara definisi, CFD adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas, reaksi kimia, dan fenomena lainnya dengan menyelesaikan persamaan-persamaan matematika. CFD sebenarnya mengganti persamaan-persamaan diferensial parsial dari kontinuitas, momentum, dan energi dengan persamaan-persamaan aljabar (Tuakia 2008). Pada umumnya terdapat tiga tahapan yang harus dilakukan dalam simulasi CFD menurut Tuakia (2008), yaitu :

1. Preprocessing

Preprocessing merupakan langkah pertama dalam membangun dan menganalisis sebuah model CFD. Teknisnya adalah membuat model dalam paket CAD (Computer Aided Design), membuat mesh yang sesuai, kemudian menerapkan kondisi batas dan sifat-sifat fluidanya.

2. Solving

Solvers (program inti pencari solusi) CFD menghitung kondisi-kondisi yang diterapkan pada saat preprocessing.

3. Postprocessing

Postprocessing adalah langkah terakhir dalam analisis CFD. Hal yang dilakukan pada langkah ini adalah mengorganisasi dan menginterpretasi data hasil simulasi CFD yang bisa berupa gambar, kurva, dan animasi.

5. Persamaan-persamaan matematika yang membangun CFD diselesaikan secara iteratif, bisa dalam kondisi tunak (steady state) atau transien. 6. Analisis dan visualisasi dari solusi CFD.

Penggunaan simulasi CFD ini banyak digunakan untuk menganalisis beberapa model dan geometri permasalahan aliran fluida. Beberapa keuntungan penggunaan simulasi CFD dapat dikategorikan sebagai berikut (Bin Xia et al. 2002) :

1. Memberikan distribusi aliran fluida secara mendetail, kehilangan berat, pindah panas, dan pindah massa, dan lain-lain.

2. CFD membuat kemungkinan mengevaluasi perubahan geometri dengan biaya dan waktu yang lebih sedikit dibandingkan dengan melakukan uji pengukuran di laboratorium.

3. Dapat memberikan jawaban pada pertanyaan “What if” dengan waktu singkat.

13 Tungku ini menggunakan bahan bakar berupa potongan kayu bakar dengan prinsip kerja konveksi paksa. Konveksi paksa yang digunakan adalah pada aliran udara yang masuk ke dalam tungku ini berasal dari aliran kipas angin sentrifugal untuk membantu proses pembakaran dan gasifikasi kayu bakar yang berlangsung di dalam tungku. Selain itu, dari hasil pembakaran dan gasifikasi ini juga untuk melihat efisiensi gasifikasi dan komposisi gas yang optimal untuk proses pembakaran. Pengembangan tungku melalui simulasi CFD mulai dilakukan dengan pendekatan berbasis pemodelan pindah panas dan equilibrium. Tungku natural draft gasification (NDG) merupakan tungku yang dirancang oleh Nelwan et al. (2013) dengan pendekatan tersebut. Prinsip kerja dari tungku NDG ini menggunakan konveksi bebas, dimana aliran udara yang masuk ke dalam tungku bergerak secara alamiah tanpa adanya penggunaan kipas. Aliran udara yang bergerak secara alamiah ini diakibatkan oleh perbedaan tekanan dan suhu yang terjadi di dalam tungku dan di lingkungan. Penggunaan uap untuk meningkatkan efek konveksi bebas pada tungku NDG, dan untuk membangkitkan beda kerapatan. Udara atau gas yang tercampur dengan uap memiliki kerapatan yang lebih rendah sehingga membuat buoyancy force (gaya apung) lebih besar.

METODOLOGI PENELITIAN

Peralatan dan Bahan Penelitian Peralatan

Peralatan yang digunakan pada penelitian ini dibagi menjadi dua tahap yaitu A. Pemodelan dan simulasi

Proses pemodelan dan simulasi menggunakan peralatan notebook TOSHIBA NB520 (Operating System dan Office), Software Design (Gambit 2.4.6), Software Analisis CFD (Ansys Fluent 13).

B. Uji kinerja lapang

Proses uji kinerja lapang menggunakan peralatan Hybrid Recorder YOKOGAWA, termokopel tipe CC, dan CA, termometer air raksa (100oC), Timbangan digital EK-1200A, Anemometer Kinomax tipe 6011, satu buah unit tungku natural draft gasification hasil pengembangan modifikasi, kawat kasa, panci, penggaris, dan gas analyzer.

Bahan

14

Tabel 4 Uji proximatdan uji ultimatearang kayu Parameter

Proximate

Persentase (%) Parameter Ultimate

Persentase (%)

Volatile 13.52 C 84.20

Fix Carbon 78.61 H 2.40

Ash 2.07 O 12.60

Moisture 5.80 N 0.80

Waktu dan Tempat Penelitian

Simulasi model, pembuatan tungku, uji lapang dan validasi desain tungku natural draft gasification dilakukan di Laboratorium Energi dan Elektrifikasi Pertanian,dan Laboratorium Lapang Siswadhi Soepardjo Leuwikopo, Departemen Teknik Mesin dan Biosistem, Institut Pertanian Bogor. Modifikasi model dan desain alat ini akan dilakukan pada bulan Februari 2014 sampai dengan bulan Juni 2014.

Prosedur Penelitian

Pengembangan tungku NDG yang dilakukan adalah meningkatkan prinsip kerja dari tungku tersebut yaitu konveksi bebas, ini berkaitan dengan hasil kualitas gas pembakaran dari proses gasifikasi yang terjadi di dalam tungku tersebut. Pengembangan disain geometri dari tungku NDG sebelumnya dilakukan untuk mendapatkan kualitas gas yang diharapkan. Tungku NDG yang dikembangkan memiliki komponen yaitu rangka tungku, ruang pembakaran, insulasi, lubang udara sekunder, lubang udara primer, saluran udara sekunder, dinding berpori, dan saluran gas utama pembakaran. Tahapan pengembangan yang dilakukan dalam penelitian ini meliputi 5 tahapan yaitu :

Perancangan untuk pengembangan disain tungku NDG

Penggambaran disain model tungku NDG

Simulasi kinerja model tungku NDG

Pembuatan tungku NDGhasil simulasi.

Uji kinerja lapang untuk tungku NDG

15

a

Gambar 5. Diagram alir prosedur penelitian

Perancangan pengembangan disain tungku NDG

16

sempurna sehingga menimbulkan adanya reaksi reduksi (2). Hasil proses pembakaran tersebut, menghasilkan gas mampu bakar yang bereaksi dengan arang di bagian atas tumpukan untuk menghasilkan gas-gas bakar (CO, H2, CH4). Gas

bakar ini bereaksi juga dengan aliran udara sekunder (5) yang dimasukkan ke dalam tungku. Aliran udara sekunder ini masuk melalui bagian bawah tungku dan dialirkan melewati pinggir tungku yang kemudian diarahkan ke saluran utama gas. Gas hasil reaksi antara gas pembakaran dan arang dengan aliran udara sekunder bereaksi di saluran utama gas (3). Hasil reaksi ini menjadi gas mampu bakar yang digunakan untuk proses memasak(4).

Gambar 6. Prinsip kerja tungku biomassa

Rancangan fungsional tungku NDG menjelaskan masing-masing fungsional yang dimiliki oleh tiap-tiap 9 bagian dari tungku tersebut. Prinsipnya bagian tungku biomassa ini dibagi menjadi rangka tungku, ruang pembakaran, insulasi, lubang udara sekunder, lubang udara primer, saluran udara sekunder, dinding berpori, saluran gas utama pembakaran, dan tempat meletakkan alat masak.

Tabel 5 Rancangan fungsional tungku NDG

No. Nama Bagian Fungsi

1. Rangka tungku Menstabilkan posisi tungku biomassa baik pada saat dilakukan maupun tidak untuk operasi

2. Ruang pembakaran Tempat meletakkan bahan bakar dan tempat terjadinya reaksi antara udara (O2) dengan

bahan bakar biomassa

3. Insulasi Mencegah panas hasil reaksi pembakaran di ruang pembakaran keluar

6 5

4

2

17

No. Nama Bagian Fungsi

4. Lubang udara sekunder Tempat masuknya aliran udara sekunder yang akan masuk ke dalam tungku

5. Lubang udara primer Tempat masuknya aliran udara primer yang akan masuk ke ruang pembakaran

6. Saluran udara sekunder Saluran yang digunakan oleh aliran udara sekunder ke tempat reaksi dengan gas hasil reduksi arang

7. Dinding berpori Tempat yang digunakan mengeluarkan gas hasil reduksi antara gas bakar dan arang

8. Saluran gas utama pembakaran

Menyalurkan gas hasil pembakaran keluar yang merupakan lanjutan dari ruang pembakaran

9. Tempat meletakkan alat masak

Tempat dudukan alat memasak sekaligus membuat sela saluran gas hasil pembakaran dengan alat masak

Setelah mengetahui rancangan fungsional dari tungku tersebut kemudian dilakukan perhitungan dimensi tungku yang dilakukan dengan perhitungan yang tepat, berikut beberapa perhitungan yang diperlukan untuk pengembangan tungku NDG ini.

Kebutuhan bahan bakar

Penggunan bahan bakar merupakan salah satu parameter yang dapat menentukan tingkan efisien dalam suatu tungku, dimana apabila laju penggunaan bahan bakar semakin tinggi maka tingkat efisien suatu tungku semakin rendah begitu sebaliknya. Penggunaan bahan bakar yang optimal perlu diketahui agar tungku yang digunakan tidak terlalu boros untuk menggunakan bahan bakar berikut merupakan perhitungan untuk mengetahui laju penggunaan bahan bakar (Djatmiko, 1986).

Data dari laju penggunaan bahan bakar ini dijadikan sebagai data dasar untuk proses simulasi tungku NDG.

Kebutuhan udara pembakaran

Pembakaran merupakan reaksi antara oksigen dan partikel bahan bakar. Jumlah oksigen yang dibutuhkan untuk pembakaran sempurna dinyatakan sebagai (Baldwin, 1987)

18

th (5)

a z th z excess air - (6)

q a

udara udara kg m (7) Analisis Teknik

Proses perancangan disain yang dilakukan pada disain tungku NDG berpusat pada bagian geometri ruang pembakaran, ruang pengumpan (hopper), lubang lubang udara, dan cerobong gas.

Ruang pembakaran

Ruang pembakaran berbentuk silinder dengan luasan minimum

d isi silinder d r r (8)

r ̅ruang pembakaran

arang kayu (9)

r (10)

Ruang pengumpan (Hopper)

ressure drop total

tumpukan (11)

uas ruang hopper [

arang kayu arang kayu]

tumpukan (12)

Diameter ruang hopper √ (13)

Lubang Udara

mo q ̅ (14)

tm mo m (15)

- (16)

(17)

a ̅ [ t x ] (18)

Debit udara dan gas hasil pembakaran

(19)

(20)

Diameter Lubang udara

√h ( g )

c (21)

uas lubang udara tm

19 Perlu diketahui bahwa kecepatan yang didapatkan dari perhitungan ini merupakan data kecepatan yang dijadikan sebagai data awal (data acuan) untuk penentuan dari diameter lubang udara, dimana diameter lubang udara ini digunakan sebagai data untuk pembuatan geometri atau model dari tungku NDG yang dilakukan simulasi CFD.

Asumsi jumlah lubang yang dibuat : 2 buah, 4 buah, 6 buah, 8 buah.

uas tiap lubang jumlah lubang udara uas lubang udara (23)

Perlu diketahui juga bahwa kecepatan yang didapatkan dari perhitungan ini merupakan data kecepatan yang dijadikan sebagai data awal (data acuan) untuk penentuan dari diameter cerobong gas, dimana diameter cerobong gas ini digunakan sebagai data untuk pembuatan geometri atau model dari tungku NDG yang dilakukan simulasi CFD. Hasil perhitungan perancangan mendapatkan data dimensi ukuran geometri dari ruang pembakaran, ruang pengumpan (hopper), lubang udara, dan cerobong gas tungku NDG. Dimensi ukuran geometri tungku NDG hasil perancangan perhitungan ini dijadikan sebagai data untuk proses penggambaran tungku NDG dengan kondisi batas yang mempengaruhinya, untuk dilakukan proses simulasi CFD.

Penggambaran disain dan simulasi kinerja tungku NDG

Setelah melakukan perhitungan pengembangan disain maka selanjutnya dilakukan penentuan disain tungku menggunakan CFD melalui tahap-tahap sebagai berikut :

A. Geometri, Meshing dan Boundary Conditions

20

Simulasi dilakukan dalam dua tahap, dimana pada simulasi tahap pertama dilakukan untuk mengetahui aliran kecepatan udara yang mampu melewati tumpukan bahan biomassa pada kondisi konveksi bebas (free convection). Pergerakan aliran udara tersebut diakibatkan oleh perbedaan tekanan yang terdapat di dalam tungku dengan di lingkungan. Kecepatan aliran udara pada kondisi konveksi bebas menentukan energi dan komposisi gas yang dihasilkan dari proses pembakaran dan gasifikasi bahan biomassa pada simulasi tahap kedua. Parameter yang dijadikan sebagai kondisi batas untuk proses simulasi pada tahap pertama yaitu dinding panas atau wall yakni kondisi batas dinding yang memiliki suhu tinggi sebagai pemicu terjadinya aliran udara yang masuk ke dalam tungku. Pressure inlet yaitu pergerakkan udara dari bawah tungku menggunakan efek buoyancy, dimana efek buoyancy pada proses simulasi terjadi akibat model gas yang digunakan bersifat ideal gas. Ideal gas tersebut akan memberikan perbedaan densitas udara antara gas bakar dengan udara lingkungan yang mengakibatkan udara naik ke atas tungku guna membawa gas bakar hasil pembakaran arang kayu. Pressure outlet yaitu posisi pengeluaran udara di atas tumpukan. Porous zone pada tumpukan arang kayu yang digunakan. Pembagian satu cell zone yakni cell udara sebagai asumsi fluida.

Parameter yang dijadikan sebagai kondisi batas untuk proses simulasi pada tahap kedua yaitu dinding atau wall yakni kondisi batas dinding berfungsi untuk memisahan antara regional fluida dan solid. Velocity inlet yaitu pergerakan aliran udara optimal untuk terjadinya proses reaksi pembakaran dan gasifikasi arang kayu. Pressure outlet yaitu posisi pengeluaran udara di atas tumpukan. Mass flow inlet yaitu laju aliran massa arang kayu yang masuk ke dalam tungku. Pembagian dua cell zone yakni cell arang sebagai asumsi solid sedangkan cell udara sebagai asumsi fluida.

b. Simulasi CFD tungku dengan Ansys Fluent

21 gas dan suhu. Persamaan spesies model species transport menggunakan model finite-rate/eddy-dissipation, model ini digunakan karena lebih riil dibandingkan dengan model Eddy dissipation (Silaen dan Wang 2009). Laju reaksi pada model finite rate/Eddy dissipation didasarkan pada nilai terkecil dari model finite rate dan Eddy dissipation.

Persamaan konservasi massa

Bentuk umum persamaan konservasi massa yang juga dikenal sebagai persamaan kontinuitas adalah (Ansys,2010)

t v̅ m (29)

Sm merupakan massa yang ditambahkan pada fase kontinu dari fase kedua

disperse (misalnya pada penguapan droplet cairan)

Persamaan konservasi momentum

Persamaan momentum, berdasarkan Hukum Newton tentang gerak (motion) menghubungkan jumlah gaya-gaya yang bekerja pada suatu elemen fluida terhadap percepatannya yang merupakan laju perubahan momentum dalam arah resultan gaya. Persamaan konservasi momentum dapat dituliskan dalam bentuk sebagai berikut (Ansys,2010)

Persamaan konservasi energi yang digunakan dapat dituliskan dalam bentuk sebagai berikut (Ansys,2010)

t (v⃗ p ) keff ∑j hj⃗⃗ j ̅̅̅̅̅̅⃗⃗ h (32)

E = h - p v (33)

h = ∑j jhj (34)

Yj merupakan fraksi massa dari spesies j

hj ∫ ref pjd (35)

Persamaan konservasi spesies

22

Persamaan RANS (The Reynolds-averaged Navier-Stokes)

Pada persamaan RANS, variabel solusi dalam persamaan Navier-Stokes eksak didekomposisi ke dalam bentuk rataan dan komponen yang berfluktuasi, dimana untuk besaran skala dapat dinyatakan sebagai berikut

̅ (38)

Dimana menunjukkan suatu besaran skalar tertentu, seperti kecepatan, tekanan, energi, atau konsentrasi spesies.

Dengan mensubtitusikan bentuk persamaan di atas ke dalam persamaan kontinuitas dan momentum serta mengambil waktu rata-rata, menghasilkan persamaan momentum rata-rata, yang merupakan persamaan RANS yaitu sebagai berikut (Ansys, 2010) Pada model yang digunakan kali ini menggunakan kondisi steady.

Persamaan model turbulent

Persamaan model turbulent memiliki kaitan dengan model viscous yang digunakan yaitu model k-ɛpsilon model yang digunakan. Persamaan model turbulent yang digunakan adalah sebagai berikut (Luan et al, 2012)

i kui j[ Pada persamaan tersebut. Gk merupakan bentuk dari energi kinetik aliran turbulent

yang diakibatkan oleh perbedaan kecepatan. k dan ɛ adalan angka turbulent

Model radiasi Rosseland atau pendekatan diffusi untuk radiasi ketika tebal optical media ((α + x)L >> 1), dan direkomendasikan untuk menyelesaikan

masalah dengan ketebalan optical lebih besar dari 3. Persamaan ini diperoleh dari model radiasi P-1, dengan beberapa pendekatan (Ansys,2010)

Model Rosseland dapat dilakukan pendekatan dengan rumus

qr - (44)

23

qr - ln (45)

Semenjak fluks radiasi panas memiliki bentuk yang sama dengan hukum konduksi Fourier, ini dapat ditulis sebagai berikut

q qc qr

q - k kr (46)

kr ln

dimana k adalah konduktivitas thermal dan kr adalah konduktivitas radiasi.Sejak

pendekatan difusi tidak valid, maka slip kondisi suhu batasan diperhitungkan. Fluks radiasi pana pada dinding batas didefinisikan menggunakan koefisien slip

ψ :

qr,w = - [ w4– Tg4)] / ψ (47)

dimana Tw adalah suhu dinding, Tg adalah suhu gas pada dinding, dan koefisien

slip ψ didekatkan dengan beberapa kondisi yaitu

ψ= ½ Nw <0.01

ψ= [2x3+3x2-12x+7]/ 54 0.01< Nw <10 (48)

ψ= 0 Nw >10

dimana Nw adalah parameter radiasi konduksi pada dinding :

Nw = k(α + s) / 4 Tw3 (49)

x = log10Nw (50)

Nilai Nw merupakan nilai parameter radiasi konduksi yang terjadi pada

model. Nilai Nw ini dipengaruhi oleh nilai diffusivitas panas dinding dan suhu

dinding. Oleh karena itu, apabila nilai diffusivitas panas dinding tinggi maka mengakibatkan nilai Nw menjadi besar, sedangkan apabila suhu dinding menjadi

lebih tinggi maka nilai Nw menjadi kecil. Hasil dari perhitungan tersebut

mendapatkan nilai Nw, dimana nilai Nw ini sudah memiliki batasan angka. Nilai

radiasi Nw dengan batasan inilah yang dijadikan sebagai dasar penentuan

koefisien slip ψ persamaan (48).

Persamaan finite-rate/eddy dissipation-rate

Model yang digunakan untuk menghitung laju reaksi yang terlibat adalah persamaan laju Arhennius, atau model finite-rate/ Eddy-dissipation-ratemodel (Luan et al.2012)

j,r, nj,r adalah laju eksponen untuk reaktan j dan produk j. Er merupakan energi

24 dengan persamaan (52)) yang digunakan pada proses simulasi model tungku NDG ini telah diterapkan pada software analisis CFD (Ansys Fluent). Operator dalam penggunaan software analisis tersebut hanya memasukkan data input yang mempengaruhi model yang dirancang, sedangkan perhitungan dengan persamaan-persamaan tersebut telah dilakukan oleh software. Pemilihan model dalam Ansys Fluent disajikan pada Lampiran 3.

Secara global laju reaksi gasifikasi dan pembakaran yang digunakan pada tungku NDG tertera pada Tabel 6. Pada reaksi R1 sampai R3 dimana bahan bakar berupa C(s) bukan berbentuk padatan melainkan diasumsikan sebagai fluida yang

mengalir dengan laju aliran massa tertentu. Massa arang kayu akan bercampur dan bereaksi dengan aliran udara yang masuk. Pada reaksi R4 sampai R6 merupakan reaksi yang terjadi pada gas karbon monoksida (CO) hasil dari reaksi devolatilisasi bahan bakar yang dijelaskan pada reaksi R7. Reaksi R7, arang kayu mengalami proses devolatilisasi menjadi gas mampu bakar antara lain gas CO, gas CH4, gas H2, dan gas CO2. Pada reaksi R8 dan R9 merupakan reaksi hasil gas

mampu bakar dari arang kayu yaitu gas CH4 dan gas H2 dengan aliran udara

sekunder yang membawa suplai oksigen yang bercampur dan bereaksi dengan gas mampu bakar pada tengah-tengah saluran gas mampu bakar.

25

0.848 H2 Eddy Dissipation

Xijia Lu and Tahap simulasi ini melakukan kombinasi disain geometri dari tungku biomassa. Kombinasi disain yang dilakukan terletak pada bagian diameter lubang udara untuk pemasukan udara sekunder, dan tinggi cerobong gas mampu bakar. Pada penelitian ini dicoba dengan beberapa kemungkinan dari diameter lubang udara yang dibutuhkan, ini dikarenakan apabila terlalu sedikit maupun banyak udara menyebabkan proses pembakaran yang dilakukan tidak sempurna. Cerobong gas akan dikombinasikan pada segi tinggi rendahnya cerobong gas, ini yang menjadi dasar untuk menentukan kualitas dan kuantitas dari gas yang dihasilkan.

Pembuatan tungku NDGhasil simulasi

Setelah mendapatkan hasil simulasi pengembangan tungku NDG yang sesuai dan tepat, maka dilakukan proses pembuatan tungku. Tujuan dari proses ini adalah membuat tungku hasil simulasi yang terbaik untuk uji kinerja lapang. Proses pembuatan tungku ini meliputi proses pabrikasi bentuk geometri tungku. Pabrikasi yang dilakukan terfokus pada sisi diameter lubang udara sekunder, dan tinggi cerobong gas.

Uji Kinerja Lapang Tungku NDG

Setelah melakukan proses pembuatan tungku NDG hasil dari simulasi yang dilakukan, maka selanjutnya proses yang dilakukan adalah uji kinerja tungku yang dilakukan di lapang. Uji kinerja dibagi menjadi dua uji yaitu uji water boiling test (WBT) dan uji komposisi gas. Dalam pengujian dengan metode water boiling test yang didekati dengan audit rinci tungku, maka diperlukan batasan sistem, yaitu :

Proses pembakaran dimulai ketika arang kayu telah menjadi bara.

Pengukuran suhu pada tiap parameter tetap berlangsung hingga sepuluh menit setelah air di dalam panci mendidih.

Input energi yang diperhitungkan adalah semua energi langsung yang digunakan dalam proses pemanasan. Energi langsung berupa energi bahan bakar yaitu arang kayu.

Tekanan atmosfir didekati dengan nilai 1 atm.

Kehilangan energi akibat perpindahan panas dari bara ke permukaan panci tidak diperhitungkan.

26

Dalam kesempatan ini juga beberapa parameter yang diambil datanya meliputi kecepatan aliran udara, suhu pembakaran, dan tumpukan biomassa. Kecepatan aliran udara yang diukur adalah kecepatan udara di bagian lubang udara yang diukur menggunakan anemometer. Suhu yang diukur adalah lingkungan, bagian ruang pembakaran, bagian dinding tengah tempat arang kayu, bagian cerobong gas mampu bakar, dan air. Alat untuk mengukur suhu adalah termokopel, dan termometer air raksa. Tumpukan biomassa akan dihitung dengan menggunakan timbangan digital selama proses pembakaran berlangsung. Perhitungan tumpukan biomassa ini bertujuan untuk melihat penurunan jumlah bahan biomassa yang digunakan selama proses pembakaran berlangsung.

Uji WBT ini juga digunakan untuk menghitung efisiensi panas pembakaran tungku.Efisiensi yang dihitung adalah efisiensi sistem tungku-panci. Rumus efisiensi (Ƞ) dari sistem tersebut adalah

Ƞ = avg p( boil- i) uap hfg avg

fuel

(

53)

Tahap ini juga dilakukan uji komposisi gas, uji ini menentukan hasil gas bakar yang dihasilkan oleh tungku NDG. Pengujian gas tungku NDG ini pada proses pengambilan komposisi gas bakar, alat yang digunakan tidak langsung mengukur pada bagian cerobong gas, melainkan dari bagian cerobong gas akan dibuat saluran pipa. Saluran pipa ini akan dijadikan sebagai saluran gas mampu bakar, yang dijadikan sebagai penghubung antara cerobong gas dengan alat pengukur gas. Saluran pipa gas ini juga membantu alat penguji komposisi gas untuk mengambil data komposisi gas tanpa merusak alatnya tersebut. Sistem operasi uji WBT untuk menghitung efisiensi dan uji komposisi gas terdapat pada Lampiran 4.

HASIL DAN PEMBAHASAN

Perancangan Disain Tungku NDG

27 pembakaran arang kayu dapat terbakar secara cepat. Proses pembakaran yang cepat ini mengakibatkan suhu pembakaran meningkat, dan secara tak langsung menghasilkan gas mampu bakar yaitu CO, CH4, dan H2. Pada bagian lantai ruang

pembakaran dibuat lubang berpori-pori dengan tujuan agar aliran udara dari lingkungan dapat masuk ke ruang pembakaran untuk membantu proses pembakaran.

Pada bagian ruang pengumpanan bahan bakar (hopper) didisain dengan ukuran diameter sebesar 20 cm, dan tinggi sebesar 22.5 cm. Ruang hopper didisain untuk menyimpan arang kayu yang akan digunakan pada tungku. Sistem pemasukan bahan bakar pada tungku ini bersifat tipe batch sehingga diperlukan ruang yang cukup besar untuk menyimpan ketersediaan arang kayu. Ruang hopper pada sisi bawah memiliki bagian yang menyudut ke bawah. Sudut jatuhnya arang kayu disesuaikan dengan angle of repose yang dimiliki oleh arang kayu. Sudut ini memiliki tujuan agar memudahkan arang kayu masuk ke dalam ruang pembakaran dengan jatuh turun secara perlahan-lahan dengan sendirinya, saat arang kayu habis terbakar di ruang pembakaran. Sudut jatuh yang optimal ini juga tidak menggangu proses pembakaran yang terjadi di dalam ruang pembakaran.

28

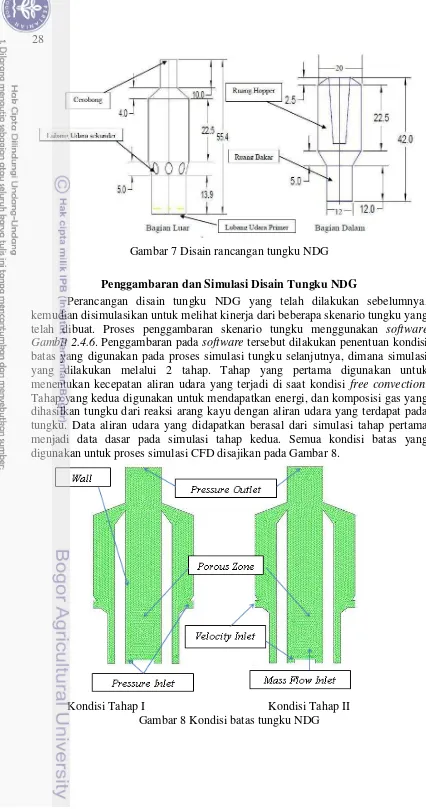

Gambar 7 Disain rancangan tungku NDG

Penggambaran dan Simulasi Disain Tungku NDG

Perancangan disain tungku NDG yang telah dilakukan sebelumnya, kemudian disimulasikan untuk melihat kinerja dari beberapa skenario tungku yang telah dibuat. Proses penggambaran skenario tungku menggunakan software Gambit 2.4.6. Penggambaran pada software tersebut dilakukan penentuan kondisi batas yang digunakan pada proses simulasi tungku selanjutnya, dimana simulasi yang dilakukan melalui 2 tahap. Tahap yang pertama digunakan untuk menentukan kecepatan aliran udara yang terjadi di saat kondisi free convection. Tahap yang kedua digunakan untuk mendapatkan energi, dan komposisi gas yang dihasilkan tungku dari reaksi arang kayu dengan aliran udara yang terdapat pada tungku. Data aliran udara yang didapatkan berasal dari simulasi tahap pertama menjadi data dasar pada simulasi tahap kedua. Semua kondisi batas yang digunakan untuk proses simulasi CFD disajikan pada Gambar 8.

29

Simulasi Tahap Pertama

Simulasi tahap yang pertama menggunakan kondisi konveksi bebas (free convection) untuk aliran udara di dalam tungku. Tahap pertama mendapatkan data kecepatan aliran udara optimum untuk proses reaksi pembakaran dan gasifikasi yang terjadi pada simulasi tahap kedua. Kondisi konveksi bebas tungku NDG menggunakan kondisi tekanan masuk dan tekanan keluar sebesar 0 Pascal, kondisi batas porous zone yang terdapat pada ruang pembakaran, dan adanya kondisi dinding panas untuk mengetahui pergerakan aliran udara yang masuk ke dalam tungku. Kondisi porous zone digunakan supaya aliran udara yang masuk ke dalam ruang pembakaran untuk proses pembakaran tidak terlalu berlebihan maupun sedikit.

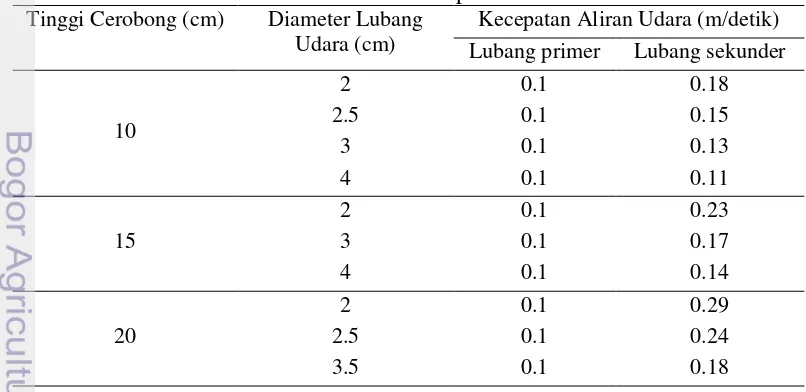

Penentuan kondisi porositas arang kayu menentukan kondisi porous zone. Nilai porositas yang dimiliki oleh arang kayu adalah sebesar 50.2 %. Beberapa skenario dari sisi geometri lubang udara dan tinggi cerobong menentukan seberapa besar kecepatan aliran udara yang masuk ke dalam tungku tersebut untuk proses pembakaran dan gasifikasi. Hasil simulasi kecepatan aliran udara yang masuk ke dalam tungku dengan porositas arang kayu sebesar 50.2 % tertera pada Tabel 7.

Tabel 7 menjelaskan bahwa diameter lubang udara sekunder semakin kecil menyebabkan kecepatan aliran udara yang masuk semakin besar, begitu juga dengan kondisi sebaliknya. Semakin cepat aliran udara yang masuk belum tentu membuat proses pembakaran dan gasifikasi berjalan dengan baik. Data kecepatan aliran udara hasil simulasi berpengaruh terhadap suplai oksigen untuk proses pembakaran dan gasifikasi arang kayu untuk menghasilkan komposisi gas mampu bakar dan daya energi yang optimal pada simulasi kondisi tahap kedua. Kondisi aliran udara yang masuk ke dalam tungku disajikan pada Gambar 9. Aliran udara dapat bergerak masuk ke dalam tungku akibat adanya perbedaan suhu antara suhu material dengan suhu lingkungan.

Tabel 7 Hasil simulasi kecepatan aliran udara

Tinggi Cerobong (cm) Diameter Lubang