Materi bahan teknik 9

Besi tuang

A. Definisi

PENGERTIAN BESI TUANG, Secara umum Besi Tuang adalah Besi yang mempunyai kandungan karbon antara 2,5%- 4%, karena kandungannya hanya 2,5%- 4% maka besi tuang ini mempunyai kemampuan las yang rendah. Karbon dalam Besi Tuang dapat berupa sementit (Fe3C) atau biasa disebut dengan Karbon Bebas (grafit).

B. Kelebihan dan kekurangan besi tuang

1.Kelebihan Besi TuangDibandingkan dengan baja tuang, ada beberapa keunggulan besi tuang ini, misalnya:

(mould) dengan lebih sempurna.

• Hasilnya siap untuk dikerjakan lebih lanjut.

• Menghasilkan kombinasi kekuatan tarik dan tekan yang baik • Tahan terhadap keausan, gerusan, dll.

• Tidak berkarat. 2.Kekurangan Besi Tuang

Dibandingkan dengan baja tuang, ada beberapa kekurangan besi tuang ini, misalnya:

• Tidak dapat di tempa.

• Tidak dapat disambung dengan paku keling atau dilas, dua buah besi tuang hanya dapat disambung dengan baut dan sekrup.

• Tidak dapat diberi muatan magnet

• Getas sehingga tidak dapat menahan lenturan

C. Proses pembuatan besi tuang

1.Proses peleburan

Peleburan besi tuang biasanya dilakukan didalam tungku yang sering disebutkupola, proses peleburannya terjadi secara continue artinya begitu muatan logam mencair maka langsung mengalir ke luar tungku, ditampung di alat perapian depan yang kemudian diangkut menggunakan ladol untuk dituang ke dalam cetakan.

2.Pembuatan model

Pola merupakan gambaran dari bentuk produk yang akan dibuat. Pola dapat dibuat dari kayu, plastic/polimer atau logam. Pemilihan material pola tergantung pada bentuk dan ukuran produk cor, akurasi dimensi, jumlah produk cor dan jenis proses pengecoran yang digunakan.

Jenis-jenis pola :

1. Pola tunggal (one pice pattern / solid pattern)

Biasanya digunakan untuk bentuk produk yang sederhana dan jumlah produk sedikit. Pola ini dibuat dari kayu dan tentunya tidak mahal.

2. Pola terpisah (spilt pattern)

Terdiri dari dua buah pola yang terpisah sehingga akan diperoleh rongga cetak dari masing-masing pola. Dengan pola ini, bentukproduk yang dapat dihasilkan rumit dari pola tunggal.

3. Match-piate pattern

3.Pembuatan inti

Untuk produk cor yang memiliki lubang/rongga seperti pada blok mesin kendaraan atau katup-katup biasanya diperlukan inti. Inti ditempatkan dalam rongga cetak sebelum penuangan untuk membentuk permukaan bagian dalam produk dan akan dibongkar setelah cetakan membeku dan dingin. Seperti cetakan, inti harus kuat, permeabilitas baik, tahan panas dan tidak mudah hancur (tidak rapuh).

Agar inti tidak mudah bergeser pada saat penuangan logam cair, diperlukan dudukan inti (core prints). Dudukan inti biasanya dibuatkan pada cetakan seperti pada gambar 8. pembuatan inti serupa dengan pembuatan cetakan pasir yaitu menggunakan no-bake, cold-box dan shell. Untuk membuat cetakan diperlukan pola sedangkan untuk membuat inti dibutuhkan kotak inti.

4.Pembuatan cetakan

Secara umum cetakan harus memiliki bagian-bagian utama sebagai berikut :

Core (inti), fungsinya adalah membuat rongga pada benda coran. Inti dibuat terpisah dengan cetakan dan dirakit pada saat cetakan akan digunakan. Bahan inti harus tahan menahan temperatur cair logam paling kurang bahannya dari pasir.

Gating sistem (sistem saluran masuk), merupakan saluran masuk kerongga cetakan dari saluran turun. Gating sistem suatu cetakan dapat lebih dari satu, tergantung dengan ukuran rongga cetakan yang akan diisi oleh logam cair.

Sprue (Saluran turun), merupakan saluran masuk dari luar dengan posisi vertikal. Saluran ini juga dapat lebih dari satu, tergantung kecepatan penuangan yang diinginkan.

Pouring basin, merupakan lekukan pada cetakan yang fungsi utamanya adalah untuk mengurangi kecepatan logam cair masuk langsung dari ladle ke sprue. Kecepatan aliran logam yang tinggi dapat terjadi erosi pada sprue dan terbawanya kotoran-kotoran logam cair yang berasal dari tungku kerongga cetakan.

Raiser (penambah), merupakan cadangan logam cair yang berguna dalam mengisi kembali rongga cetakan bila terjadi penyusutan akibat solidifikasi.

Kebanyakan pasir yang digunakan dalam pengecoran adalah pasir silika (SiO2). Pasir merupakan produk dari hancurnya batu-batuan dalam jangka waktu lama. Alasan pemakaian pasir sebagai bahan cetakan adalah karena murah dan ketahanannya terhadap temperature tinggi. Ada dua jenis pasir yang umum digunakan yaitu naturally bonded (banks sands) dan synthetic (lake sands). Karena komposisinya mudah diatur, pasir sinetik lebih disukai oleh banyak industri pengecoran.

Pemilihan jenis pasir untuk cetakan melibatkan bebrapa factor penting seperti bentuk dan ukuran pasir. Sebagai contoh , pasir halus dan bulat akan menghasilkan permukaan produk yang mulus/halus. Untuk membuat pasir cetak selain dibutuhkan pasir juga pengikat (bentonit atau clay/lempung) dan air. Ketiga Bahan tersebut diaduk dengan komposisi tertentu dan siap dipakai sebagi bahan pembuat cetakan.

Dalam cetakan kotak dingin (box-cold-mold), pasir dicampur dengan pengikat yang terbuat dari bahan organik dan in-organik dengan tujuan lebih meningkatkan kekuatan cetakan. Akurasi dimensi lebih baik dari cetakan pasir basah dan sebagai konsekuensinya jenis cetakan ini lebih mahal.

Dalam cetakan yang tidak dikeringkan (no-bake mold), resin sintetik cair dicampurkan dengan pasir dan campuran itu akan mengeras pada temperatur kamar. Karena ikatan antar pasir terjadi tanpa adanya pemanasan maka seringkali cetakan ini disebut juga cold-setting processes. Selain diperlukan cetakan yang tinggi, beberapa sifat lain cetakan pasir yang perlu diperhatikan adalah permeabilitas cetakan (kemampuan untuk melakukan udara/gas).

5.Penuangan

Operasi pengecoran dengan cetakan pasir melibatkan tahapan proses perancangan produk cor, pembuatan pola dan inti, pembuatan cetakan, penuangan logam cair dan pembongkaran produk cor. Tahapan lebih rinci terlihat pada gambar Dibawah ini :

Setelah proses perancangan produk cor yang menghasilkan gambar teknik produk (a) dilanjutkan dengan tahapan-tahapan berikutnya :

c. Seperti pada langkah c, untuk cetakan bagian bawah (drag) beserta sistem saluran.

d. Menyiapkan koak inti (untuk pembuatan inti)

e. Inti yang telah jadi disatukan (inti yang dibuat berupa inti setengah atau paroan inti)

f. Pola atas yang ada dipermukaan pelat datar ditutupi oleh rangka cetak atas (cope) dan ditambahkan system saluran seperti saluran masuk dan saluran tambahan (riser). Selanjutnya diisi dengan pasir cetak.

g. Setelah diisi pasir cetak dan dipadatkan, pola dan system saluran dilepaskan dari cetakan

h. Giliran drag diisi pasir cetak setelah menempatkan rangka cetak diatas pola dan pelat datar.

i. Setelah disi pasir cetak dan dipadatkan, pola dilepaskan dari cetakan

j. Inti ditempatkan pada dudukan inti yang ada pada drag.

k. Cope dipasangkan pada drag dan dikunci kemudian dituangkan logam cair.

l. Setelah membeku dan dingin, cetakan dibongkar dan produk cor dibersihkan dari sisa-sisa pasir cetakan.

m. Sistem saluran dihilangkan dari produk cor dengan berbagai metoda dan produk cor siap untuk diperlakukan lebih lanjut.

6.Pembersihan dan penyempurnaan

E. Aplikasi besi tuang

1.

Pipa yang menahan tekanan dari luar sangat tinggi2.

Tutup lubang saluran drainasi dan alat saniter lain3.

Bagian struk rangka yang menahan gaya tekan4.

Bagian mesin, blok mesin6.

Sendi, rol jembatan7.

Kerangka mesin, seperti mesin bubut, mesin ketam, dan alat pengepres.8.

Puli sabuk-v dalam motor dan mesin Pipa saluran.9.

Pintu gerbang, tiang lampu10.

Besi Tuang Kelabu, Aplikasi besi cor kelabu antara lain untuk silinder blok, plat kopling, gear box, bodi mesin Perkakas. Karena kemapuannya meredam getaran.11.

Besi Tuang Kelabu 15 digunakan untuk benda cor yang tipis yang dapat beban tidak berat, tetapi bentuknya sulit seperti : deksel, kas untuk nok as roda gigi dengan kuat tarik minimum = 14 kg/mm212.

Besi Tuang Kelabu 20 digunakan sebagai kerangka mesin yang bentuknya sulit seperti frame, kolom, kruk as, dan lain sebagainya, kuat tarik minimum = 18 kg/mm213.

Besi Tuang Kelabu 25 digunakan untuk pembuatan silinder kereta api, kompresor, silinder mesin uap, dan sebagainya, kuat tarik minimum = 25 kg/mm214.

Besi Tuang Kelabu 30 digunakan untuk kerangka mesin yang sangat berat bebannya dan bentuknya sederhana.15.

Besi Tuang Nodular, Aplikasi besi cor putih digunakan untuk membuat komponen yang membutuhkan permukaan material tahan aus akibat abrasi seperti plat landasan, liner pompa, komponen mesin yang bergesekan, dan penggiling pasir.16.

Besi Tuang Melleable, Aplikasi dari besi cor malleable ini antara lain peralatan agrikultur, komponen lokomotif, jangkar kapal, komponen mesin industri17.

Besi Tuang Nodular, Aplikasi dari besi cor Nodular biasanya digunakan untuk ring piston, karena memiliki kemampuan yang cukup tinggi.F. Cacat pada penuangan besi tuang

1.Faktor- Faktor yang Mempengaruhi Cacat pada Coran

sempurnaan atau cacat. Cacat yang terjadi pada coran dipengaruhi oleh bebrapa factor yaitu :

1. Desain pengecoran dan pola

2. Pasir cetak dan desain cetakan dan inti

3. Komposisi muatan logam

4. Proses peleburan dan penuangan

5. Sistim saluran masuk dan penambah.

2. Macam-macam Cacat Coran

Komisi pengecoran internasional telah membuat penggolongan cacat-cacat coran dan dibagi menjadi 9 macam, yaitu :

1. Ekor tikus tak menentu atau kekasaran yang meluas 2. Lubang-lubang

3. Retakan

4. Permukaan kasar 5. Salah alir

6. Kesalahan ukuran

7. Inklusi dan struktur tak seragam 8. Deformasi

9. Cacat-cacat tak nampak

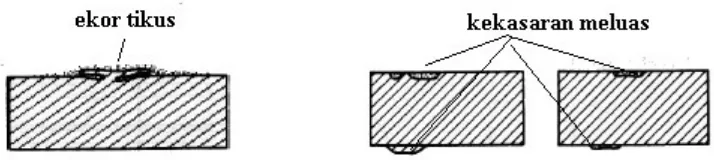

3. Cacat ekor tikus tak menentu atau kekasaran yang meluas.

Gambar 11.1. Cacat ekor tikus dan kekasaran meluas

Penyebab cacat ekor tikus atau kekasaran yang meluas disebabkan oleh :

Kecepatan penuangan terlalu lambat Temperatur penuangan terlalu tinggi Ketahanan panas pasir cetak rendah

Terjadi pemanasan setempat akibat letak saluran turun yang salah Pasir cetak banyak mengandung unsure kental atau lumpur

Perbaikan cetakan yang tidak sempurna Pelapisan cetakan yang terlalu tebal Kepadatan cetakan pasir yang kurang Lubang angin pada cetakan kurang

Untuk mencegah timbulnya cacat di atas dapat dilakukan dengan merencanakan pembuatan cetakan, peleburan dan penuangan yang baik. Langkah-langkah yang dapat dilakukan adalah :

Menggunakan pasir cetak yang berkualitas, tahan panas dan tidak benyak mengandung unsure lumpur.

Pembuatan cetakan yang teliti baik pemadatan yang cukup, lubang angin yang cukup dan pelapisan tipis yang merata.

Membuat saluran turun yang tepat, sesuai bentuk coran,

Mengecek temperature logam sebelum penuangan, tempertur tuang harus sesuai yang disyaratkan.

Melakukan penuangan dengan kecepatan yang cukup dan kontinyu.

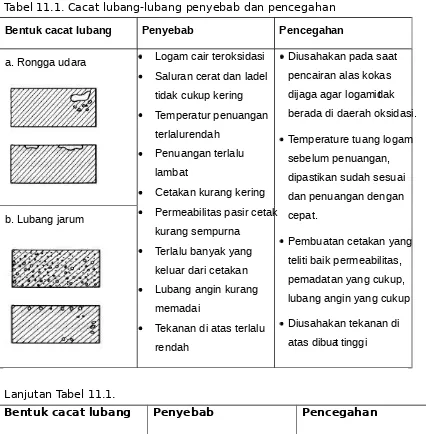

4. Cacat lubang-lubang

jarum, c. Rongga gas oleh cil, d. Penyusutan dalam, e. Penyusutan luar dan f. Rongga penyusutan

Bentuk , penyebab dan pencegahan cacat lubang-lubang dapat dilihat pada table

11.1 berikut.

Tabel 11.1. Cacat lubang-lubang penyebab dan pencegahan

Lanjutan Tabel 11.1.

Bentuk cacat lubang Penyebab Pencegahan

Bentuk cacat lubang Penyebab Pencegahan

a. Rongga udara Logam cair teroksidasi Saluran cerat dan ladel

tidak cukup kering Temperatur penuangan

terlalu rendah Penuangan terlalu

lambat

Cetakan kurang kering

Permeabilitas pasir cetak kurang sempurna

Diusahakan pada saat pencairan alas kokas dijaga agar logam tidak berada di daerah oksidasi.

Temperature tuang logam sebelum penuangan, dipastikan sudah sesuai dan penuangan dengan cepat.

Pembuatan cetakan yang teliti baik permeabilitas, pemadatan yang cukup, lubang angin yang cukup

Diusahakan tekanan di atas dibuat tinggi

c. Penyusutan dalam Logam cair teroksidasi Temperatur penuangan terlalu rendah

Bahan muatan logam banyak kotoran dan

Radius coran yang terlalu kecil

Pengisian yang sulit dari penambah karena perubahan yang

mendadak

Diusahakan pada saat pencairan alas kokas

f. Rongga gas karena cil Penguapan bahan cil Bahan cil berkarat Permukaan cil mengembun

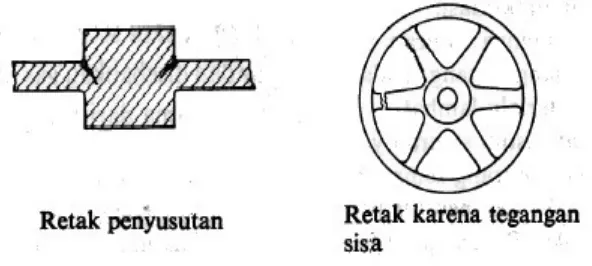

5. Cacat Retakan

Cacat retakan dapat disebabkan oleh penyusutan atau akibat tegangan sisa. Keduanya dikarenakan proses pendingan yang tidak seimbang selama pembekuan.

Bentuk cacat retakan dapat dilihat pada gambar 11.2.

Gambar 11.2. Cacat reatakan

Penyebab cacat reakan adalah :

Perencanaan coran yang tidak memperhitungkan proses pembekuan, seperti perbedaan tebal dinding coran yang tidak seragam Pemuaian cetakan, dan inti menahan pemuaian dari coran.

Ukuran saluran turun da penambah yang tidak memadahi. Upaya untuk mencegah cacat retakan adalah sebagai berikut:

Menyeragamkan proses pembekuan logam dengan memanfaatkan cil bila perlu.

Pengisian logam cair dari beberapa tempat

Waktu penuangan harus sesingkat mungkin Menghindakan coran yang memiliki sudut-sudut tajam

Menghindarkan perubahan mendadak pada dinding coran.

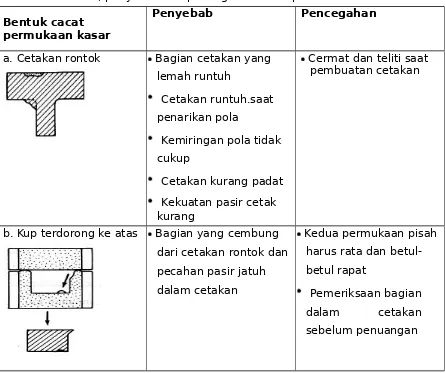

6. Cacat Permukaan Kasar

penyebab dan pencegahan cacat permukaan kasar dapat dilihat pada table 11.2.

Tabel 11.2. Bentuk, penyebab dan pencegahan cacat permukaan kasar

Bentuk cacat permukaan kasar

Penyebab Pencegahan

a. Cetakan rontok Bagian cetakan yang lemah runtuh

Cetakan runtuh.saat penarikan pola

Kemiringan pola tidak cukup

Cetakan kurang padat Kekuatan pasir cetak kurang

Cermat dan teliti saat pembuatan cetakan

b. Kup terdorong ke atas Bagian yang cembung dari cetakan rontok dan pecahan pasir jatuh dalam cetakan

Kedua permukaan pisah harus rata dan betul-betul rapat

Pemeriksaan bagian

dalam cetakan

c. Pelekat Pasir melekat pada pola Pasir panas, kadar air dan lempung yang kurang

Pemdatan cetakan yang tidak memadahi

Bubuk pemisah yang tdak baik

Kemiringan pola tidak cukup

Pasir harus cukup dingin Pola logam harus

Kemiringan pola harus sesuai

Menarik pola dengan getaran yang cukup.

Memperbaiki cetakan yang tidak sempurna

Lanjutan Tabel 11.2.

d. Penyinteran Logam cair memiliki tegangan permukaan yang kecil

Logam cair memiliki tekanan static dan dinamik yang berlebihan

Temperatur tuang yang terlalu tinggi

Pasir terlalu kasar Pemadatan pasir kurang

Bahan pengikat terlalu banyak

Tahanan panas pasir kurang

Menggunakan pasir yang tahanan panasnya tinggi

e. Penetrasi logam Logam cair memiliki tekanan static dan dinamik yang berlebihan

Pemadatan pasir kurang

Tahanan panas pasir kurang

Menggunakan pasir yang tahanan panasnya tinggi

Pemadatan pasir harus cukup

Memperhitungkan tumbukan aliran logam.

7. Cacat salah alir

Cacat salah alir dikarenakan logam cair tidak cukup mengisi rongga cetakan. Umumnya terjadi penyumbatan akibat logam cair terburu membeku sebelum mengisi rongga cetak secara keseluruhan. Bentuk cacat salah alir dapat dilihat pada gambar 11.3.

Gambar 11.3. Cacat salah alir

Penyebab cacat salah alir yaitu :

Coran terlalu tipis

Temperature penuangan terlalu rendah

Laju penuangan terlalu lambat

Aliran logam cair tidak seragam akibat sistim saluran yang jelek.

Lubang angin pada cetakan kurang

Sistim penambah yang tidak sempurna

Pencegahannya adalah sebagai berikut :

Temperatur tuang harus cukup tinggi

Kecepatan penuangan harus cukup tinggi

Lubang angin harus ditambah

Menyempurnakan sistim penambah

8. Cacat kesalahan ukuran

Cacat kesalahan ukuran terjdi akibat kesalahan dalam pembuatan pola. Pola yang dbuat untuk memeuat cetaka ukuranya tidak sesuai dengan ukuran coran yang diharapkan. Selain itu kesalahan ukuran dapat terjadi akibat cetakan yang mengembang atau penyusutan logam yang tinggi saat pembekuan. Pencegahn kesalah ukuran adalah membuat pola dengan teliti dan cermat. Menjaga cetakan tidak mengembang dan memperhitungkan penyusutan logam dengan cermat, sehingga penambahan ukuran pola sesuai dengan penyuutan logam yang terjadi saat pembekuan.

9. Cacat Inklusi dan struktur tak seragam

Cacat inklusi terjadi karena masuknya terak atau bahan bukan logam ke dalam cairan logam akibat reaksi kimia selama peleburan, penuangan atau pembekuan. Cacat struktur tidak seragam akan membentuk sebagian struktur coran berupa struktur cil. Bentuk, penyebab dan pencegahan cacat inklusi dan struktur tidak seragam dapat dilihat pada table 11.3.

Tabel 11,3. Bentuk, penyebab dan pencegahan cacat iklusi dan struktur tidak seragam

Bentuk cacat permukaan kasar

a. Inklusi terak Logam cair teroksidasi

Menjaga logam cair tidak teroksidasi

b. Inklusi pasir Tahanan panas yan rendah dari bahan pelapis ladel

Permukaan cetakan yang lemah

Ketahanan panas pasir cetak kurang

Pemadatan pasir harus cukup

Logam cair mendapat panas lanjut d. Cil terbalik Kelebihan kadar

belerang

Kadar mangan kurang

Mengurangi kadar belerang

10. Deformasi

Cacat deformasi dikarenakan perubahan bentuk coran selama pembekuan akibat gaya yang timbul selama penuangan dan pembekuan. Bentuk, penyebab dan pencegahan cacat deformasi dapat dilihat pada table 11.4

Tabel 11,4. Bentuk, penyebab dan pencegahan cacat deformasi

Bentuk cacat permukaan kasar

Penyebab Pencegahan

a. Membengkak Kekuatan tekan pasir cetak kurang

Pemadatan pasir cetak tidak seragam

Meningkatkan kekuatan tekan pasir cetak

Pemadatan pasir cetak dibuat seragam

b. Pergeseran Pergeseran titik tengah pola

Cermat dan teliti pada saat pembuatan cetakan

Cermat dan telti pada saat pemasangan inti.

Cermat pada saat pemasangan kup dan drag.

c. Perpindahan inti Inti terapung

Penahan inti tidak kuat

Telapak inti diperkuat Menggunakan

penyangga pada pemasangan inti

d. Pelenturan Perbedaan tegangan selama pendinginan dan penysuta

11. Cacat-cacat tak tampak

Cacat-cacat tak tampak merupakan cacat coran yang tidak dapat dilihat oleh mata. Cacat-cacat ini berada dalam coran sehingga tidak kelihatan dari permukaan coran. Salah satu bentuk cacat tak tampak adalah cacat struktur butir terbuka. Cacat ini akan membentuk seperti pori-pori dan kelihatan setelah dikerjakandengan mesin. Bentuk cacat struktur butir terbuka dapat dilihat pada gambar 11.4.

Penyebab cacat ini adalah komposisi kadar C, Si dan P yang tidak sesuai. Pencegahan cacat ini adalah dengan merencanakan logam coran dengan kadar C, Si dan P yang sesuai.