DAFTAR LAMPIRAN

Nomor Judul Halaman

Lamp

1. Bongkahan Kayu Kelapa Sawit 59

2. Serbuk Kayu Kelapa Sawit 80 mesh 59

3. Lignin Isolat Kayu Kelapa Sawit 59

4. Pengendapan Lignin 60

5. Penentuan Kemurnian Lignin 60

6. Pembuatan Poliuretan 60

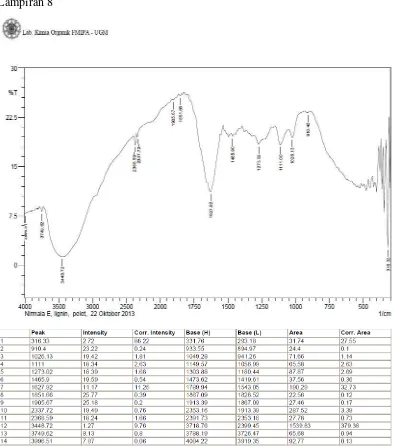

7. Poliuretan dengan perbandingan poliol dalam 10 gram 60 8. Spektrum FT-IR Lignin Isolat Kayu Kelapa Sawit 61 9. Perhitungan Penentuan Rendemen Lignin Isolat Kayu Kelapa Sawit 62 10. Perhitungan Penentuan Kadar Lignin Isolat 62

11. Spektrum FT-IR Poliuretan 63

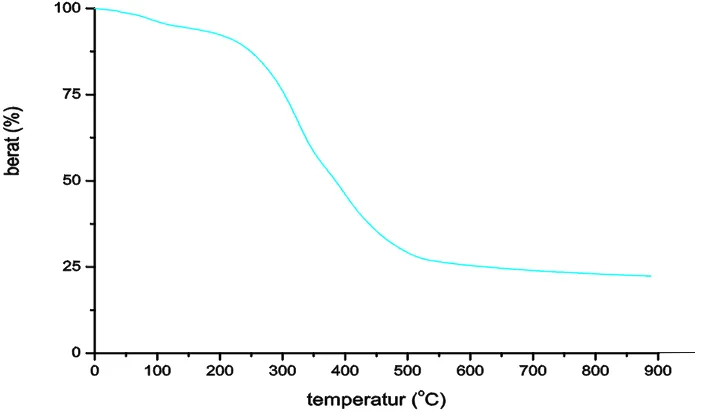

12. Termogram TGA Poliuretan dengan perbandingan poliol

Lignin-PPG (4:6) 64

PEMANFAATAN LIGNIN KAYU KELAPA SAWIT UNTUK PEMBUATAN POLIURETAN TERMOPLASTIK

ALAM

ABSTRAK

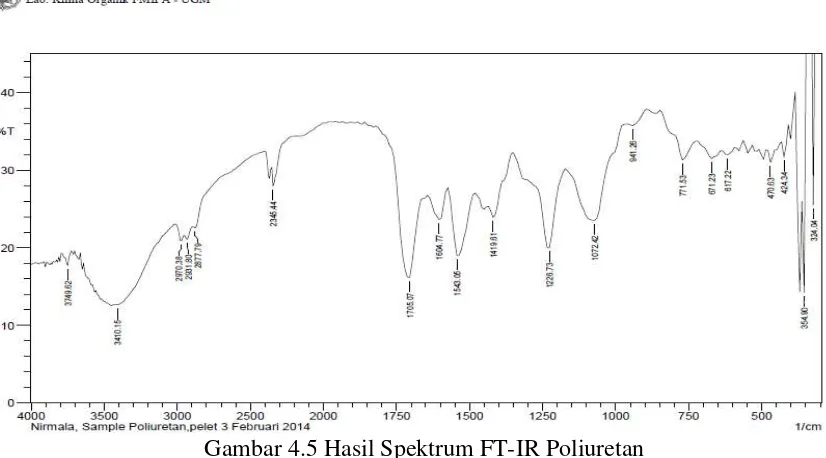

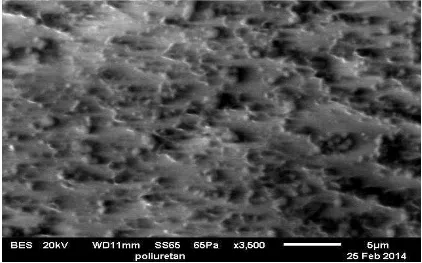

Telah dilakukan penelitian pemanfaatan lignin isolat kayu kelapa sawit untuk pembuatan poliuretan termoplastik alam. Lignin adalah salah satu komponen yang terdapat dalam kayu kelapa sawit. Isolasi lignin dilakukan dengan metode klason. Hasil karakterisasi lignin dari kayu kelapa sawit melalui FT-IR menunjukkan bilangan gelombang pada daerah serapan 3448,72 cm-1 yang merupakan serapan gugus fungsi OH. Sintesis poliuretan termoplastik alam menggunakan monomer diisosianat berupa Toluena diisosianat (TDI) dengan poliol dari lignin isolat kayu kelapa sawit dan polieter poliol berupa polipropilen glikol (PPG) serta penambahan katalis Ni untuk menyempurnakan keefektifan reaksi antara diisosianat dengan poliol. Lignin isolat dan polipropilen glikol (PPG) sebagai poliol divariasikan dalam 10 gram. Sifat mekanik poliuretan menunjukkan bahwa perbandingan poliol 4:6 memiliki kekuatan tarik yang paling tinggi yaitu 0,493 MPa dan nilai kemuluran 12,337%. Berdasarkan hasil uji sifat mekanik, poliuretan dengan perbandingan poliol 4:6 dikarakterisasi lebih lanjut dengan FT-IR, TGA dan SEM. Hasil FT-IR menunjukkan spektrum yang sesuai, terutama pada bilangan gelombang 3410,15 cm-1 merupakan serapan puncak gugus N-H, 2345,44 cm-1 merupakan puncak C=O dari NCO, daerah 1226,73 cm-1 merupakan puncak serapan C-N, 1072,42 cm-1 merupakan deformasi dari gugus C-O. Hal ini menunjukkan telah terbentuknya gugus uretan. Sifat termal poliuretan dikarakterisasi dengan Thermogravimetry

Analysis (TGA) menunjukkan bahwa pada suhu 400oC kehilangan massa tidak

PALM OIL WOOD LIGNIN UTILIZATION FOR SYNTHESIS NATURAL THERMOPLASTIC

POLYURETHANE

ABSTRACT

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Di Indonesia terdapat banyak perkebunan kelapa sawit baik milik pemerintah, milik

swasta maupun milik rakyat. Kelapa sawit adalah salah satu komoditi andalan

Indonesia yang perkembangannya demikian pesat. Khususnya untuk wilayah

Sumatera dan Kalimantan. Kayu kelapa sawit merupakan salah satu limbah hasil

perkebunan yang ketersediaannya yang berlimpah dan belum optimal dimanfaatkan.

Selama ini kayu kelapa sawit merupakan biomassa terbesar dari hasil peremajaan

tanaman kelapa sawit masih dibiarkan jadi limbah pertanian yang tidak

termanfaatkan. Penanggulangan limbah peremajaan ini membutuhkan biaya yang

besar yang biasanya dilakukan dengan meracuni, menumpuk dan membakarnya. Hal

ini tentu juga akan menimbulkan emisi yang dapat mencemari udara dan berdampak

pada kelestarian lingkungan. (Desyanti. 2000).

Dalam sintesis poliuretan, lignin isolat dari kayu kelapa sawit akan

dicampurkan dengan polipropilen glikol (PPG), dengan memvariasikan kandungan

lignin dan polipropilen glikol. Setelah dilakukan pencampuran terhadap lignin dan

polipropilen glikol, kemudian direaksikan dengan Toluena diisosianat serta dengan

penambahan katalis Ni. Poliuretan yang dihasilkan dari sintesis ini merupakan bagian

dari polimer yang mengandung senyawa polimer alam sehingga dianggap bersifat

ramah lingkungan.

Beberapa penelitian tentang poliuretan telah menyimpulkan bahwa polimer

poliuretan dapat disintesis dengan menggunakan bahan dasar poliol, senyawa

mereaksikan campuran lignin isolat dari kayu meranti (Shorea Sp) dan polietilen

glikol dengan pereaksi isosianat. Dengan memvariasikan kandungan lignin, hasil

penelitian menunjukkan bahwa semakin besar kandungan lignin yang diberikan maka

tegangan, modulus elastisitas, dan kapasitas kalor poliuretan yang dihasilkan juga

mengalami peningkatan. Rohaeti, (2005) telah melakukan sintesis poliuretan dengan

menggunakan sumber poliol berupa sakarida (glukosa, maltosa dan amilum). Hasil

sintesis menunjukkan bahwa sifat transisi gelas poliuretan semakin meningkat dengan

adanya penambahan sakarida tersebut. Penggunaan sakarida sebagai sumber poliol

menyebabkan poliuretan yang cepat mengeras sehingga sulit untuk diaplikasikan.

Eceiza, A et al.(2008) melakukan penelitian tentang sifat struktur poliuretan dengan

bahan dasar berupa polikarbonat, 4,4-difenilmetana diisosianat (MDI), dan 1,4 butana

diol yang menunjukkan adanya segmen keras dan segmen lunak.

Sutiani A. dan Bizda, K.R (2013) telah mensintesis poliuretan dengan

menggunakan bahan dasar poliol berupa senyawa gliserol, dan mereaksikannya

dengan polietilen glikol dan 4,4-difenilmetana diisosianat (MDI). Dalam

penelitiannya diberikan variasi komposisi gliserol, polietilen glikol dan MDI. Hasil

penelitian tersebut menunjukkan bahwa komposisi paling maksimal terdapat pada

perbandingan PEG: Gliserol : MDI sebesar 3:1:2 yang memiliki kekuatan tarik,

perpanjangan paling tinggi. Dalam penelitian ini, pemanfaatan lignin isolat dari kayu

kelapa sawit yang ditambahkan pada sintesis poliuretan diharapkan dapat

memberikan sifat mekanik yang lebih baik. Selain itu, dapat pula meningkatkan nilai

ekonomi kayu kelapa sawit dan dapat mengurangi pencemaran lingkungan serta

merupakan usaha untuk menekan biaya produksi pembuatan poliuretan. Hasil

polimerisasi poliuretan dikarakterisasi dengan FT-IR, SEM, TGA, dan uji sifat

mekanik meliputi kekuatan tarik, dan perpanjangan. Analisa FT- IR ini dilakukan

untuk analisa gugus fungsi polimer poliuretan yang dihasilkan. Analisa ini bertujuan

untuk memastikan pembentukan senyawa poliuretan dengan melihat gugus fungsi

yang ada dalam spektrum. Analisa sifat morfologi dengan Scanning Electron

poliuretan. Analisa sifat termal dengan termogravimetri untuk mengetahui temperatur

dekomposisi dari poliuretan yang dihasilkan. Analisa sifat mekanik yang meliputi

kekuatan tarik, dan perpanjangan maksimum bertujuan untuk menentukan pengaruh

perbandingan lignin/PPG terhadap sifat mekanik poliuretan.

1.2 Permasalahan

1. Apakah lignin isolat dari kayu kelapa sawit dapat dimanfaatkan dalam

pembuatan poliuretan

2. Bagaimana karakterisasi poliuretan dari lignin kayu kelapa sawit, polipropilen

glikol (PPG) dan toluena diisosianat (TDI) dengan analisa gugus fungsi,

analisa permukaan, analisis termal dan sifat mekanik poliuretan

3. Bagaimana pengaruh perbandingan antara lignin isolat dan polipropilen glikol

(PPG) terhadap poliuretan yang dihasilkan

1.3 Pembatasan Masalah

Penelitian ini mengambil batasan-batasan sebagai berikut:

1. Lignin yang digunakan diisolasi dari Kayu Kelapa Sawit yang berasal dari

kelapa sawit di area Fakultas Pertanian, Universitas Sumatera Utara

2. Karakterisasi poliuretan yang diperoleh dari lignin kayu kelapa sawit untuk

analisa gugus fungsi dengan menggunakan Fourier Transform-Infra Red

(FT-IR), analisa morfologi dengan Scanning Electron Microscopy (SEM),

analisis termal dengan Thermogravimetry analysis (TGA) dan uji sifat

mekanik yang mencakup kekuatan tarik, dan perpanjangan

3. Perbandingan antara lignin isolat dan polipropilen glikol (PPG) divariasikan

1.4 Tujuan Penelitian

1. Untuk mengetahui apakah lignin isolat dari kayu kelapa sawit dapat

dimanfaatkan pada pembuatan poliuretan

2. Untuk mengetahui karakterisasi poliuretan dengan menggunakan Fourier

Transform-Infra Red (FT-IR), analisa morfologi dengan Scanning Electron

Microscopy (SEM), analisis termal dengan analisis termogravimetrik (TGA)

dan uji sifat mekanik yang mencakup kekuatan tarik, dan perpanjangan

3. Untuk mengetahui pengaruh perbandingan antara lignin dan polipropilen

glikol (PPG) terhadap poliuretan yang dihasilkan

1.5 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan pengetahuan pada masyarakat

bahwa lignin yang terdapat pada kayu kelapa sawit dapat dimanfaatkan sebagai bahan

baku pembuatan poliuretan. Sehingga penelitian ini diharapkan dapat menambah

wawasan, dan meningkatkan nilai tambah kayu kelapa sawit dalam bidang industri.

1.6 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Ilmu Dasar FMIPA USU Medan,

Laboratorium Terpadu USU untuk analisa sifat termal dengan TGA, LIPI Jakarta

untuk analisa morfologi dengan SEM, Laboratorium Polimer Teknik Kimia USU

untuk analisa sifat mekanik, dan Laboratorium Kimia Organik UGM untuk analisa

1.7 Metodologi Penelitian

Penelitian ini berupa eksperimen laboratorium. Ada beberapa tahapan penelitian:

Pertama adalah penyiapan kayu kelapa sawit yang kemudian diisolasi untuk

mendapatkan lignin. Kedua adalah pembuatan poliuretan yang dilakukan dengan

mereaksikan lignin isolat kayu kelapa sawit dengan polipropilen glikol (PPG),

Toluena diisosianat (TDI) dan disertai dengan penambahan katalis Ni . Kemudian

ketiga adalah mengkarakterisasi poliuretan yang diperoleh dengan menggunakan

FT-IR, SEM, TGA dan uji sifat mekanik.

Variabel yang digunakan adalah:

- Variabel tetap

Suhu (105oC) Waktu (menit)

Toluena Diisosianat (20 gram)

Katalis Ni (5 tetes)

- Variabel terikat

Analisa gugus fungsi dengan menggunakan Fourier Transform Infra Red

(FT-IR), analisa morfologi dengan Scanning Electron Microscopy (SEM), analisis

termal dengan Thermogravimetry Analysis (TGA) dan analisa sifat mekanik.

- Variabel babas: Komposisi poliol dalam 10 gram,

Lignin 0 2 4 6 8 10

BAB 2

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit termasuk kelas Angiospermae, orde Palmales, family Palmaceae,

sub-famili Palminae, genus Elaeis dan beberapa spesies antara lain Elaeis guineensis Jack

dari Afrika, Elaeis melano cocca dan Elaeis odora dari Amerika Selatan (Tim

penulis PS, 1997). Kelapa sawit bukan tanaman asli Indonesia, namun dapat tumbuh

dan berkembang dengan baik. Perkebunannya dapat ditemukan antara lain di

Sumatera Utara dan Aceh, produk olahannya yang berupa minyak sawit merupakan

salah satu komoditas yang handal.(Risza, S. 1995)

Untuk Indonesia saat ini, tanaman kelapa sawit memiliki arti penting bagi

pembangunan perkebunan nasional. Selain dapat menciptakan kesempatan kerja yang

mengarah pada kesejahteraan masyarakat juga sebagai sumber devisa negara

(Fauzi, I.Y. 2003). Tumbuhan yang mengandung banyak serat dikenal sebagai

lignoselulosa yang merupakan sumber utama dari selulosa, hemiselulosa dan lignin.

Lignoselulosa banyak terdapat pada kayu, sisa peninggalan perkebunan, tumbuhan

berair, rumput dan jenis tumbuhan lainnya (Rowell et al, 2000). Tumbuhan dengan

serat tinggi memiliki karakteristik dan struktur yang dapat digunakan dalam

pembuatan komposit, tekstil, dan pembuatan kertas. Dan dipakai untuk menghasilkan

bahan bakar, bahan kimia, enzim, dan bahan makanan. (Reddy dan Yang. 2000)

Komponen kimia dalam kayu mempunyai arti yang penting, karena menentukan

kegunaan sesuatu jenis kayu. Selain itu, dengan mengetahuinya kita dapat

membedakan jenis-jenis kayu. Susunan kimia kayu dapat digunakan sebagai pengenal

ketahanan kayu terhadap serangga dan makhluk hidup perusak kayu. Dan dapat pula

menentukan pengerjaan dari kayu sehingga didapat hasil yang maksimal.

(Dumanauw, J.F. 1992). Pohon kelapa sawit produktif sampai umur 25 tahun,

ketinggian 9 – 12 meter dan diameter 45 – 65 cm diukur dari permukaan tanah.

(Tomimura, 1992). Batang kelapa sawit tumbuh tegak lurus ke atas dan tidak

bercabang. Batang kelapa sawit berbentuk silinder, titik tumbuhnya terletak dipucuk

batang, terbenam didalam tajuk. Batang kelapa sawit untuk beberapa tahun pada

umumnya masih terbungkus pelepah daun, sehingga lingkar batang menjadi lebih

besar. Tinggi tanaman di alam bisa mencapai 30 m, tetapi yang ditanam di

perkebunan jarang sekali yang melebihi ketinggian 15-18 m.

Batang kelapa sawit yang sudah membusuk merupakan sarang bagi kumbang

Oryctes rhinoceros dan penyakit ganoderma yang potensial menyerang tanaman

muda. Oleh karena itu pemilik sawit akan berusaha menyingkirkan batang kelapa

sawit ini dengan berbagai cara. Salah satu cara yang paling mudah dan murah adalah

dengan membakarnya. Namun sejak ada larangan pemerintah, kegiatan pemusnahan

limbah batang kelapa sawit dengan cara itu sangat jarang dilakukan. Akibatnya

batang kelapa sawit menjadi masalah bagi pemilik atau pengelola kebun sawit.

(Direktorat pengolahan hasil pertanian, 2006)

Batang kelapa sawit memiliki jaringan parenkim dan serat (vascular bundle).

Kandungan parenkim meningkat sesuai dengan ketinggian pohon dan kedalamannya

sedangkan kerapatannya menurun. Kayu kelapa sawit segar kandungan air sangat

tinggi, itulah sebabnya sukar diperoleh kestabilan dimensi yang baik. Kadar parenkim

yang tinggi menyebabkan rendahnya sifat mekanis pada kayu kelapa sawit karena

kandungan air dan zat-zat ekstraktif lainnya mengisi pori-pori parenkim (Prayitno.

cairan dalam rongga sel dikeluarkan. Tetapi rongga sel selalu berisi sejumlah uap air.

Banyaknya air yang tetap tinggal di dalam dinding-dinding sel suatu produk akhir

tergantung pada tingkat pengeringan selama pembuatan dan lingkungan tempat

tinggal produk. (Haygreen. J.G and Bowyer, J.L. 1996).

Kandungan serat kayu kelapa sawit merupakan komponen selulosa dan lignin,

serat inilah sebagai pembangun kekerasan pada setiap kayu. Sebagian lignin juga

terdapat pada parenkim. Lignin bertindak sebagai perekat antar serat, sehingga

terbentuk kekerasan dan kekuatan pada kayu (Sukatik. 2006). Kayu kelapa sawit

mempunyai sifat sangat beragam dari bagian luar ke bagian pusat batang dan sedikit

bervariasi dari bagian pangkal ke ujung batang. Pada bagian inti dari struktur dan

anatomi kayu kelapa sawit (KKS) yang paling dominan adalah jaringan dasar

parenkim, sehingga memiliki kerapatan yang rendah. Pada daerah pinggir dekat kulit

penyusun utamanya adalah berkas pengangkut yang terselimuti oleh serabut

berdinding tebal sehingga rapat massanya lebih tinggi. Di daerah bagian kayu yang

terdiri dari jaringan parenkim mengandung kadar air lebih tinggi dan menurun seiring

persentase berkas pengangkut naik.(Sujasman, A. 2009). Sifat kimia kayu kelapa

sawit mengandung komponen-komponen seperti holoselulosa, α-selulosa, lignin, pentosan, abu, dan silika. (Fengel, D and Wegener, G. 1995)

Komposisi kelapa sawit dapat dilihat dari tabel 2.1 berikut:

Sifat dasar kayu kelapa sawit sangat berbeda dengan kayu lainnya dalam hal

berat jenis, kadar air dan kembang susut. Hal ini disebabkan variasi struktur anatomi

kayu kelapa sawit sangat besar dan bagian pusatnya didominasi oleh sel pembuluh

yang berdinding tebal (Prayitno, T.A. 1994). Kayu monokotil seperti kayu kelapa

sawit mempunyai jaringan parenkim diantara bundel-bundel seratnya yang

mula-mula dalam kayu segar masih mengandung air. Setelah pengeringan jaringan ini

membentuk pori yang cenderung menyerap cairan bersifat polar sejenis air. Oleh

karena itu, perlu dilakukan modifikasi pengisian pori kayu dengan polimer agar

mampu meningkatkan stabilitas kayu dengan semakin banyaknya rongga-rongga sel

kayu yang terisi bahan polimer.(Purnama, K.O. 2009)

Salah satu masalah serius dalam pemanfaatan batang sawit adalah sifat

higroskopis yang berlebihan. Meskipun telah dikeringkan sehingga mencapai kadar

air kering tanur, kayu sawit dapat kembali menyerap uap air dari udara hingga

mencapai kadar air lebih dari 20%. Pada kondisi ini beberapa jenis jamur dapat

tumbuh subur baik pada permukaan maupun bagian dalam kayu sawit. Hal ini

terutama berhubungan dengan karakteristik kimia kayu sawit yang memiliki

kandungan ekstraktif (terutama pati) yang lebih banyak dibandingkan kayu biasa.

Batang berfungsi sebagai penyangga tajuk serta menyimpan dan mengangkut bahan

makanan. Secara ekonomis, batang kelapa sawit dapat dimanfaatkan sebagai bahan

konstruksi, pulp (bahan baku kertas), bahan kimia dan sebagai sumber energi. (Tim

Penulis PS. 1997)

Distribusi lignin secara kualitatif dan kuantitatif terdapat pada beberapa

spesies dari tumbuhan berserat dalam bidang pertanian seperti jerami gandum, tebu,

padi, pepohonan, dan biji rami. Tetapi sangat di sayangkan, sedikitnya informasi

bahwa lignin juga terdistribusi pada tumbuhan monokotil seperti kelapa sawit, daun

terdapat pada bagian tengah lamela yakni pada jaringan sel floem dan parenkim pada

kelapa sawit. ( Khalil, A et al. 2006)

2.3 Lignin

Lignin adalah suatu produk alami yang dihasilkan oleh semua tumbuhan berkayu

yang merupakan komponen kimia dan morfologi ciri dari jaringan tumbuhan tingkat

tinggi. (Dumanauw, J.F. 1992). Lignin secara universal terdistribusi pada semua

jaringan kayu, dimana lignin menambah kekuatan dan stabilitas dinding sel. Bentuk

glikosida yang terikat pada selulosa dalam dinding sel adalah melalui gugus hidroksi

bebas. Lignin mempunyai struktur yang sangat kompleks, polimer, dan merupakan

suatu jaringan aromatik yang tidak larut dalam air. (Sastrohamidjojo, 1996). Selain

selulosa, kayu juga mengandung bahan lain yang disebut lignin, yang mencakup

sekitar 30% dari komponen kayu itu sendiri. Lignin berfungsi sebagai perekat, yang

mengikat belai-belai selulosa menjadi satu dan memberikan kekuatan tambahan pada

kayu. Seperti juga selulosa, lignin mengandung karbon dan sulit diuraikan. Zat

organik polimer yang banyak dan penting dalam dunia tumbuhan selain selulosa

adalah lignin. Lignin merupakan senyawa polimer tiga dimensi yang terdiri dari unit

fenil propana yang diikat dengan C-O-C dan C-C (Judoamidjojo, R.M. dkk. 1989).

Molekul lignin memiliki derajat polimerisasi tinggi. Oleh karena ukuran dan

strukturnya yang tiga dimensi bisa memungkinkan lignin berfungsi sebagai semen

atau lem bagi kayu yang dapat mengikat serat dan memberikan kekerasan struktur

serat. Bagian tengah lamela pada sel kayu, sebagian besar terdiri dari lignin, berikatan

dengan sel-sel lain dan menambah kekuatan struktur kayu. Selain itu, dinding sel

kayu juga mengandung lignin.

Lignin kayu mengandung unit guasilpropana (G) dan siringilpropana (S),

dengan rasio perbandingan G/S 4:1 sampai 1:2, dan dalam jumlah yang kecil terdapat

hidroksifenilpropana(H). Proses akhir pembentukan lignin melibatkan dehidrasi

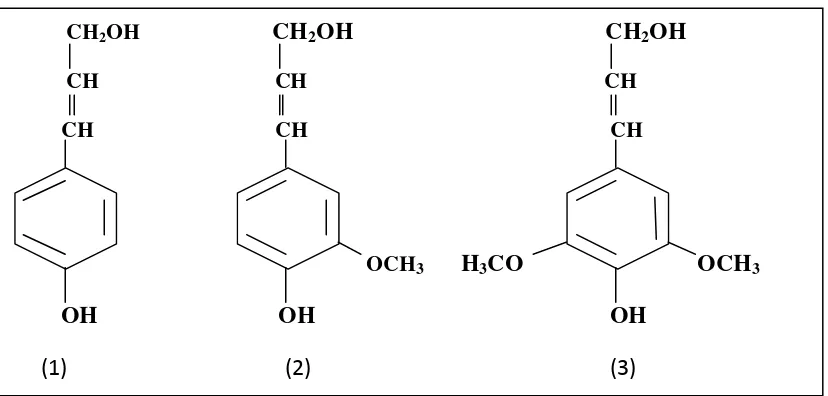

Adapun unit-unit struktur penyusun lignin sebagai berikut :

(Achmadi, 1990)

Gambar 2.1. Unit penyusun lignin, p-koumaril alkohol (1), koniferil

alkohol(2), dan sinapil alkohol(3).

Biosintesis lignin dari unit monomer fenil propana merupakan polimerisasi

dehidrogenatif. Biosintesis lignin dimulai dengan turunan glukosa yang berasal dari

proses fotosintesis. Yang mana akan dikonversi menjadi asam shikimat yang

berperan penting pada jalannya metabolisme.(Fengel, D and Wegener. 1995)

Lignin kayu mengandung gugus hidroksil fenolik, dimana gugus hidroksil

fenolik ini sangat mempengaruhi stabilitas warna putih pulp dan berperan penting

pada proses pulping serta pemucatan pulp. Hal ini karena kemampuannya memecah

ikatan eter yang dibantu oleh katalis basa dan degradasi oksidatif lignin. Reaktivitas

lignin secara kimia sangat dipengaruhi oleh kandungan gugus hidroksil fenolik.

( Supri, 2000)

Unit dasar senyawa lignin berasal dari fenilpropana yakni terdiri dari sebuah

cincin benzena dengan enam atom karbon yang pada salah satu sisinya melekat tiga

atom karbon berantai lurus. Dan ada pula yang dikenal dengan gugus metoksil

(H3CO-) yang banyak melekat pada cincin aromatik lignin. Namun beberapa dari CH2OH CH2OH CH2OH

CH CH CH CH CH CH

OCH3 H3CO OCH3

gugus tersebut terpisah selama proses pulping kraft (Harkin, J.M. 1969). Berat

molekul lignin diperkirakan sangat tinggi, tetapi karena proses pemisahan dari

selulosa tidak terelakkan lagi menyebabkan degradasi, untuk menyatakan berapa

besar tingginya adalah hal yang tidak mungkin. Karena lignin mengandung cincin

aktif benzena dalam jumlah yang besar, lignin yang terdegradasi akan bereaksi

dengan cepat. (Stevens, M.P. 2001)

Jumlah lignin yang terdapat di dalam tumbuhan yang berbeda sangat

bervariasi. Distribusi lignin di dalam dinding sel dan kandungan lignin bagian pohon

yang berbeda tidak sama. Sebagai contoh kandungan lignin yang tinggi adalah khas

untuk bagian batang yang paling rendah, paling tinggi dan paling dalam, untuk

cabang kayu lunak, kulit, dan kayu tekan. Dalam kebanyakan penggunaan kayu,

lignin digunakan sebagai bagian integral kayu. Hanya dalam pembuatan pulp dan

pengelantangan, lignin dilepaskan dari kayu dalam bentuk terdegradasi dan berubah

(Fengel,D and Wegener. 1995). Selain itu, kandungan metoksil lignin juga bervariasi,

dimana untuk tanaman, semakin tinggi tanaman berdiri dan berkembang maka

kandungan metoksil lignin semakin tinggi. ( Harkin, J.M. 1969)

Menurut Damat (1989), tanaman jenis kayu maupun bukan kayu merupakan

sumber utama lignin. Kandungan lignin daun jarum lebih besar dari pada kandungan

lignin pada kayu daun lebar. Menurut Rahmawati (1999), kadar selulosa,

hemiselulosa, lignin dan zat ekstraktif sangat bervariasi antara satu jenis kayu dengan

jenis kayu yang lain. Variasi tersebut juga terlihat dalam satu pohon pada lokasi yang

berbeda.

Kandungan kimia untuk serat kayu jarum terdiri dari tiga golongan, yaitu:

polisakarida berupa selulosa dan hemiselulosa, senyawa lignin dan zat ekstraktif.

Distribusi komponen kimia selulosa dan hemiselulosa banyak terdapat dalam dinding

sel sekunder, sedangkan lignin banyak terdapat pada dinding sel primer dan lamela

Lignin merupakan termoplastik alam yang akan menjadi lunak pada suhu yang lebih

tinggi dan akan keras kembali apabila menjadi dingin. (Haygreen, J.G and Bowyer,

J.L. 1996)

2.4 Polipropilena Glikol

Senyawa polieter yang banyak digunakan dalam poliuretan padatan adalah

polipropilen glikol (PPG) dan politetrametilen glikol. Pembuatan keduanya dilakukan

dengan penambahan polimerisasi dari monomer epoksida. Propilen oksida dibuat dari

propilena dengan penggunaan klorohidrin sebagai senyawa intermediet. Pada

pembuatan propilena glikol dibuat dalam stainless steel atau reaktor gelas, yaitu

dengan proses batch. Katalis yang digunakan biasanya adalah natrium atau kalium

hidroksida dalam bentuk larutan encer. Inisiator polimerisasi dibutuhkan untuk

mengontrol jenis polieter yang dihasilkan. Etilena glikol, propilena glikol, dietilena

glikol, dan dipropilena glikol dapat digunakan sebagai inisiator dalam pembuatan

polieter difungsional, sedangkan gliserol dapat dijadikan inisiator polieter

trifungsional. Reaksi pembentukan propilena glikol terdapat pada gambar 2.2. :

Gambar 2.2 Pembentukan polipropilena glikol ( Hepburn, C. 1991)

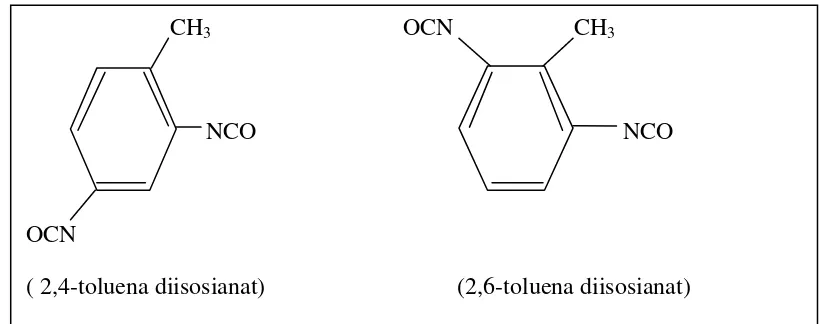

2.5 Toluena Diisosianat

Senyawa toluena diisosianat (TDI) memiliki senyawa dasar toluena. TDI terdiri dari

dua variasi campuran dari toluena diisosianat yaitu 80/20 (2,4/2,6) dan 65/35

(2,4/2,6). Gugus isosianat pada 2,4 toluena diisosianat memiliki perbedaan

kereaktifan, yakni kedudukan isosianat pada posisi 4 ternyata empat kali lebih reaktif

dari posisi 2 dan 50 persen lebih reaktif dari isosianat posisi 4 pada difenilmetana

diisosianat (MDI). Dan kedudukan isosianat pada posisi 2 memiliki kereaktifan sama

baik pada 2,4 maupun 2,6 toluena diisosianat. Struktur TDI dapat dilihat pada gambar

2.2 berikut:

Gambar 2.3 Struktur Toluena diisosianat (Randall, D and Lee, S. 2002)

Gugus isosianat dengan kereaktifan tinggi merupakan kunci reaksi dalam

pembentukan poliuretan. Sebagian besar reaksi yang sangat penting dalam

pembentukan poliuretan adalah reaksi antara isosianat dengan gugus hidroksil. Hasil

reaksi adalah senyawa karbamat yang dikenal dengan senyawa uretan yang

merupakan senyawa polimer dengan berat molekul yang tinggi. Senyawa alkohol

primer alifatik memiliki kereaktifan dan kecepatan reaksi yang paling besar

dibandingkan dengan alkohol sekunder dan tersier disebabkan adanya faktor sterik.

(Randall, D and Lee, S. 2002)

CH3 OCN CH3

NCO NCO

OCN

2.6 Katalis

Katalis yang sebagian besar digunakan secara komersial dalam pembuatan poliuretan

adalah senyawa amina tersier dan senyawa organonikel. Dalam hal ini terjadi promosi

amina dari gugus uretan memiliki hubungan yang kuat secara mendasar, tetapi

pengaruh struktural juga penting. Pandangan umum terhadap katalis dapat dilihat

pada senyawa amina tersier yang dikombinasikan pada NCO/OH dan NCO/H2O,

katalis organonikel memiliki kemampuan lebih efektif digunakan untuk reaksi

NCO/OH dan mempengaruhi ikatan urea dan biuret, tetapi tidak baik terhadap

suasana basa dan tidak membuat terbentuknya isosianurat. Secara praktek, campuran

dari amina tersier dan Ni katalis dapat digunakan untuk mencapai kesetimbangan

ikatan rantai dan ikat silang. Temperatur reaksi tentunya sangat penting, diatas

temperatur 50oC rantai linear membentuk predominasi tetapi pada temperatur tinggi maka akan dibentuk senyawa biuret dan isosianurat yang efektif dan terbentuk

cabang. Pada suhu diatas 150oC, beberapa ikatan kurang stabil dan dapat mengalami degradasi. Perlu diketahui bahwa reaksi isosianat berupa reaksi eksotermik dan

dibawah kondisi tersebut terjadi transfer panas yang lambat ketika temperatur

dinaikkan. Pemakaian katalis dimaksudkan untuk menyempurnakan kefektifan reaksi

dengan adanya peningkatan aktivitas reaksi. (Hepburn, C.1991)

2.7 POLIURETAN

Lignin merupakan polimer alam yang mempunyai gugus hidroksil lebih dari satu

dimanfaatkan sebagai sumber poliol yang akhirnya dapat berikatan secara baik dalam

pembentukan poliuretan (Fengel, D dan Wegener. 1985). Poliuretan linear biasanya

dipreparasi dalam larutan karena polimer ini cenderung berdisosiasi menjadi alkohol

dan isosianat atau terdekomposisi menjadi amin, olefin, dan karbondioksida pada

teristimewa berlaku untuk poliuretan yang dipreparasi dengan diisosianat aromatik.

Poliuretan merupakan polimer termoset yang terbentuk dari reaksi antara senyawa

diisosianat dengan senyawa polifungsi yang mengandung sejumlah gugus fungsi

hidroksil (Nicholson. 1997). Polimer termoset mempunyai kekuatan yang tinggi,

ketahanan terhadap kelembaban, cukup kaku, dan memiliki kemampuan jangka

pembebanan yang lama tanpa mengalami perubahan bentuk. Jenis perekat yang

tergolong kategori polimer ini adalah fenol, resorsinol, melamin, isosianat, urea, dan

epoksi. (Vick. C.B. 1999).

Ada dua metode utama untuk pembuatan poliuretan yaitu reaksi

biskloroformat dengan diamin dan reaksi diisosianat dengan senyawa-senyawa

dihidrasi. Banyak dari produksi poliuretan melibatkan pemakaian poliester-poliester

berujung hidroksi dengan berat molekul rendah atau polieter-polieter sebagai

monomer dihidroksi. Reaksi ikat silang diefektifkan dengan mempreparasi bagian

dari polimer tersebut dengan suatu poliol sehingga gugus-gugus hidroksil yang terjadi

sepanjang kerangka polimer bisa bereaksi dengan diisosianat untuk memberikan

ikatan-ikatan silang uretan.(Stevens, M.P. 2001)

Senyawa diisosianat digunakan dalam sintesis poliuretan diantaranya adalah

1,6-heksametilen diisosianat (HMDI) dan campuran 2,4-toluena diisosianat dengan

2,6-toluena diisosianat (TDI). ( Rohaeti, 2003). Gugus isosianat, -NCO, merupakan

gugus yang sangat reaktif dan dapat membentuk uretan dengan alkohol.

Jika diisosianat atau poliisosianat bereaksi dengan diol atau poliol (senyawa

polihidrat), akan terbentuk poliuretan:

R.NCO + R’OH R.NH.COO.’R

OCN-R-NCO + OH-R’-OH OCN-R-NH-CO-O-R’-OH

Secara kimia isosianat dengan gugus hidroksil yang ada pada kayu

membentuk ikatan poliuretan diantara partikel kayu. Secara fisik, isosianat bereaksi

dengan air yang terdapat dalam kayu membentuk poliurea melalui ikatan fisik

diantara partikel kayu (Galbraith dan Newman. 1992). Kelebihan poliuretan yang

dibentuk dari isosianat adalah tidak ada air yang terkandung dalam sistem. Semua

resin diaplikasikan dan digunakan sebagai perekat. Dan kelemahannya adalah

biayanya lebih mahal. Selain itu, isosianat harus ditangani dengan hati-hati untuk

mencegah timbulnya masalah kesehatan.(Maloney, I.M. 1993)

Dalam suatu proses pembentukan perekat lignin isosianat encer perlu dicatat

bahwa meskipun poliisosianat sangat hidrofobik dengan berat molekul rendah dapat

bereaksi lambat dengan air pada suhu ruang. Oleh karena itu, suatu larutan lignin

encer yang berasal dari limbah cair proses pulping kimia dapat digunakan tanpa

adanya modifikasi. Telah dilaporkan bahwa gas yang terbentuk karena reaksi air

dengan isosianat tidak menjadi masalah sebab matriks kayu yang digunakan sebagai

perekat cukup berpori dan dapat menyerap gas tanpa mempengaruhi kualitas

ikatan.(Feldman, D. et al. 1992)

Reaksi lignin dengan fenol dan isosianat telah diteliti dan dirancang untuk

menentukan potensi pemanfaatan lignin didalam industri. Hal ini disebabkan karena

langkanya posisi aktif dalam struktur makromolekul lignin (Kratz, et al.1962).

Poliuretan mempunyai sifat yang sama dengan nilon, tetapi karena sukar diwarnai

dan titik lelehnya lebih rendah, polimer ini pada awalnya tidak banyak

diperdagangkan. Akan tetapi, kemudian terjadi kemajuan pesat pada kimia poliuretan

yang menghasilkan busa, elastomer, pelapis permukaan, serat, dan perekat poliuretan

(Cowd. 1991). Jenis dari perekat poliuretan dapat berupa termoplastik atau termoset

yang dapat dipergunakan untuk merekatkan logam, karet, kayu, kertas, kain , gelas,

keramik dan plastik, kecuali polisulfida dan fluorokarbon. Bagus digunakan sebagai

perekat polivinil klorida. Dan baik digunakan untuk pengatur sifat perekat basis karet

bahan pengikat, pengisi, surfaktan, produk polimer dan sumber bahan kimia lainnya

terutama turunan benzena (Santoso, A. dan Sutigno. P. 2004). Kemampuan lignin

untuk meredam kekuatan mekanis yang dikenakan pada kayu, memungkinkan usaha

pemanfaatan lignin sebagai bahan perekat (adhesive) dan bahan pengikat (binder)

pada papan partikel (particle board) dan kayu lapis (plywood). (Rudatin. 1989).

Perekat dapat memiliki sifat yang berlainan walaupun bahan dasarnya sama,

hal ini dikarenakan adanya penambahan zat lain dalam formulasi khususnya.

Lagipula, sifat perekat tidak hanya ditentukan oleh komposisi bahan kimianya namun

juga oleh kondisi saat dibuat dan dipergunakan. Oleh karena itu, dalam menangani

perekat, perlu diingat bahwa sifat-sifat bakunya hanya merupakan acuan dasar. Jenis,

komposisi, dan kondisi perlu diperhitungkan dan dioptimasi. (Hartomo, A.J. 1992)

Struktur lignin yang rumit dan adanya ikatan hidrogen akan membentuk

ikatan silang yang teratur pada poliuretan, akhirnya poliuretan yang terbentuk

menjadi kaku (Supri. 2004). Semakin tinggi rasio bagian keras maka akan semakin

keras dan kaku polimernya. Rasio ini sangat ditentukan oleh jenis dan komposisi

diisosianat pada saat sintesis. Penggunaan 4,4-difenilmetana-diisosianat (MDI), dan

toluena diisosianat (TDI) akan menghasilkan poliuretan dengan bagian keras lebih

besar, sedangkan penggunaan heksametilen diisosianat (HMDI) akan menghasilkan

bagian lunak lebih besar.(Hasan. 2004)

Supri ( 2004) menyatakan bahwa poliuretan yang bersifat kaku (rigid) dapat

dibentuk melalui sistem campuran lignin isolat dan polietilena glikol. Daerah keras

(hard) dan lunak (soft) pada segment poliuretan diperlihatkan oleh Indeks Ikatan

Hidrogen (HBI). Semakin besar kandungan lignin dari sistem campuran yang

ditambahkan akan semakin tinggi indeks ikatan hidrogen poliuretan.

Poliuretan memiliki banyak kegunaan, diantaranya sekitar 70 % digunakan

poliuretan digunakan sebagai bahan perekat logam, kayu, karet, kertas, kain, keramik,

plastik polivinilklorida (PVC), penyambung tangki bahan bakar cryogenic, pelindung

muka, dan kantong darah (Rohaeti, E. 2009). Berdasarkan jenisnya poliuretan dapat

berupa termoplastik atau termoset yang merupakan produk reaksi isosianat polifungsi

dan alkohol polihidroksi atau poliester tertentu. Kemudian ketahanan terhadap air,

bahan kimia, ozon sampai radiasi dan cuaca juga cukup baik.(Hartomo, A.J. 1992)

Metode yang umum digunakan dalam sintesis poliuretan dengan mereaksikan

suatu diol dengan diisosianat melalui metode polimerisasi larutan dan lelehan pada

temperatur yang cukup tinggi (Sandler, S.R. 1974). Poliol yang diperoleh dari lignin

berfungsi sebagai koreagen yang cukup kompetitif dan ekonomis khususnya untuk

pembuatan poliuretan jenis busa, perekat dan pelapis (Rohaeti, E. 2005). Pada proses

pembuatan poliuretan dapat dipercepat dengan penambahan katalis berupa senyawa

basa seperti piridin, N,N-Dimetilbenzilamin dan N,N-endoetilenpiperazin dan berupa

garam logam atau senyawa organometalik seperti bismut nitrat.(Sandler, S.R. 1974)

Glasser, W.G. (1985) telah melakukan serangkaian uji pada hidroksi propil yang

merupakan turunan dari lignin poliol-isosianat. Pada percobaan awal dilakukan

metode mendasar dengan mengontrol jaringan lignin poliuretan terlebih dahulu

melalui metode sintesis senyawa polimer dengan karakterisasi terhadap struktur

2.8 Karakterisasi Polimer

2.8.1 Fourier Transform- Infrared (FT-IR)

Serapan radiasi inframerah oleh suatu molekul terjadi karena adanya interaksi vibrasi

ikatan kimia yang menyebabkan perubahan polaribilitas dengan medan listrik

gelombang elektromagnetik. Dalam teknik spektroskopi inframerah, sampel molekul

disinari dengan radiasi inframerah dengan bilangan gelombang tertentu. Beberapa

bilangan gelombang radiasi yang sesuai dengan frekuensi vibrasi akan diserap dan

radiasi yang diteruskan diamati dengan suatu detektor fotolistrik (Wirjosentono, B.

1995). Spektroskopi infra merah bermanfaat untuk kajian mikrostruktur maupun

gugus fungsi dalam polimer. Komposisi kopolimer olefin, gugus nitril, hidroksi

sampai ketidakjenuhan dapat diungkapkan. (Hartomo, A.J. 1995)

Pada dasarnya ada dua variasi instrumentasi dari spekroskopi IR yaitu metode

dispersif dimana prisma atau kisi dipakai untuk mendispersikan radiasi IR dan

metode Fourier Transform (FT) yang menggunakan prinsip interferometri.

Kelebihan-kelebihan dari FT-IR mencakup ukuran sampel yang kecil,

perkembangan spektrum yang cepat, dan dilengkapi komputer yang terdedikasi

sehingga memiliki kemampuan untuk menyimpan dan memanipulasi spektrum.

FT-IR telah membawa tingkat keserbagunaan yang lebih besar dalam

penelitian-penelitian struktur polimer karena spektrum-spektrum bisa di-scan, disimpan dan

ditransformasikan dalam hitungan detik, teknik ini akan memudahkan penelitian

Pada era modern ini, radiasi inframerah digolongkan atas empat daerah yang

dapat dilihat dari tabel 2.2 berikut:

No. Daerah

Disamping untuk maksud tujuan analisis kuantitatif, spektrofotometri inframerah

ditujukan untuk maksud penentuan gugus-gugus fungsi molekul pada analisa

kualitatif. (Mulja, M. 1995)

Molekul polimer dikenal dengan karakteristik rantai yang terdiri dari sejumlah

satuan ulangan. Secara teori spektrum inframerah bahan polimer akan tergantung

dari karakteristik spektrum dan struktur kimia satuan ulangannya. Akan tetapi

berbeda dengan senyawa berbobot molekul rendah yang murni. Ditambah lagi

perubahan susunan geometris, perubahan orientasi ikatan dan bentuk kristal akan

mempengaruhi serapan inframerah oleh ikatan kimia dari satuan ulangan. Ikatan

kimia dalam rantai polimer banyak pula yang simetris, vibrasi ikatan ini tidak

merubah polarisabilitas ikatan dan karena itu tidak menyerap radiasi elektromagnit.

(Wirjosentono, B. 1995). Hadirnya sebuah puncak serapan dalam daerah gugus

fungsi dalam sebuah spektrum inframerah merupakan petunjuk pasti bahwa beberapa

gugus fungsi tertentu terdapat dalam senyawa cuplikan. Demikian pula tidak adanya

puncak dalam bagian tertentu dari daerah gugus fungsi sebuah spektrum inframerah

berarti bahwa gugus fungsi yang menyerap pada daerah tersebut tidak ada.(Pine, S.

Pada sistem optik FT-IR dipakai radiasi laser yang berguna sebagai radiasi

yang diinterferensikan dengan radiasi IR agar sinyal radiasi IR diterima oleh detektor

secara utuh dan lebih baik. Detektor yang dipakai dalam FT-IR adalah TGS ( Tri

Glycine Sulfate) atau MCT (Mercury Cadmium Telluride). MCT lebih banyak

digunakan dari pada TGS sebab memberikan tanggapan yang lebih baik pada

frekuensi modulasi tinggi, lebih sensitif, lebih cepat dan tidak dipengaruhi

temperatur. MCT yang terpenting bersifat sangat selektif terhadap energi vibrasi

yang diterima dari radiasi IR. (Mulja, M. 1995)

2.8.2 Scanning Electron Microscopy (SEM)

SEM (Scanning Electron Microscopy) dikembangkan untuk mempelajari struktur

permukaan secara langsung. SEM (Scanning Electron Microscopy) merupakan suatu

metode untuk membentuk bayangan daerah mikroskopis permukaan sampel. Suatu

berkas elektron berdiameter antara 5 hingga 10 nm dilewatkan sepanjang spesimen

sehingga terjadi interaksi antara berkas elektron dengan spesimen menghasilkan

beberapa fenomena berupa pemantulan elektron berenergi tinggi, pembentukan

elektron sekunder berenergi rendah, penyerapan elektron, pembentukan sinar-X, atau

pembentukan sinar tampak (cathodoluminescence). Setiap sinyal yang terjadi dapat

dimonitor oleh suatu detektor. Alat SEM terdiri atas bagian-bagian, yaitu sumber

elektron (electron gun) berupa filamen kawat wolfram, alat untuk mencacah

(scanner) titik-titik sepanjang spesimen berupa sistem lensa elektromagnetik dan alat

pencacah elektromagnetik, seperangkat lensa elektromagnetik untuk memfokuskan

elektron dari sumber menjadi titik kecil di atas spesimen, sistem detektor, serta sistem

layar. (Rohaeti, E. 2009)

Dalam analisis ini, suatu berkas insiden elektron yang sangat halus di-scan

menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam

memproduksi sinyal yang memodulasi berkas dalam tabung sinar katoda, yang

memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang

hampir tiga dimensi. Dalam penelitian morfologi permukaan SEM terbatas

pemakaiannya, tetapi memberikan informasi yang bermanfaat mengenai topologi

permukaan dengan resolusi sekitar 100 Ả. (Stevens, M.P.2001)

Sebuah ruang vakum diperlukan untuk preparasi cuplikan. Cara kerja SEM

adalah gelombang elektron yang dipancarkan electron gun terkondensasi di lensa

kondensor dan terfokus sebagai titik yang jelas oleh lensa objektif. Scanning coil

yang diberi energi menyediakan medan magnetik bagi sinar elektron. Berkas sinar

elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian

dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang

dihasilkan terdiri dari ribuan titik berbagai intensitas di permukaan Cathode Ray Tube

(CRT) sebagai topografi gambar. (Kroschwitz, J. 1990).

2.8.3 Termogravimetric Analysis (TGA)

Dalam analisis termogravimetri (TGA) diamati perubahan bobot dari sampel selama

kenaikan suhu dengan laju tetap. Karena itu dengan analisis ini dapat diperoleh

informasi kehilangan bobot karena penguapan, dekomposisi atau mungkin

pertambahan bobot karena pengikatan molekul gas dari atmosfer. (Wirjosentono, B.

1995). TGA juga bermanfaat untuk penetapan volatilitas bahan pemlastik dan

bahan-bahan tambahan-bahan lainnya. Penelitian-penelitian stabilitas panas merupakan aplikasi

utama dari TGA. Suatu termogram khas yang mengilustrasikan perbedaan stabilitas

panas antara polimer yang seluruhnya aromatik dan polimer alifatik sebagian yang

berstruktur analog. Berat yang tersisa sering kali merupakan refleksi yang akurat dari

pembentukan arang yang merupakan parameter penting dalam pengujian nyala.

Ketika suatu zat dipanaskan, maka tentunya akan mengalami perubahan fisika

dan kimia. Perubahan fisika dan kimia ini terjadi akibat adanya penggunaan

temperatur yang tinggi. Perubahan fisika seperti peleburan dan pendidihan yang

terjadi akibat variasi dari temperatur yang diberikan pada suatu material. Dan

perubahan kimia seperti proses dekomposisi atau reaksi yang terjadi akibat adanya

perubahan temperatur juga. Reaksi fisika dan kimia yang terjadi pada suatu sampel

ketika dilakukan pemanasan akan memiliki karakteristik tersendiri yang dapat diuji

atau diperiksa. Ada hal-hal yang harus diperhatikan dalam analisis termogravimetri

diantaranya adalah penentuan temperatur saat terjadi kehilangan berat material.

Kehilangan berat ini diindikasikan sebagai proses dekomposisi atau penguapan dari

sampel. Selanjutnya, saat sampel tidak mengalami kehilangan berat yang dinyatakan

sebagai stabilitas dari material. Rentang temperatur yang diberikan merupakan sifat

fisika yang terdapat pada senyawa dan dapat digunakan untuk mengidentifikasi

senyawa kimia.

Instrumen dasar yang diperlukan dalam analisis termogravimetri adalah

sebuah neraca presisi dengan suatu tungku yang diprogramkan untuk memberi

kenaikan temperatur secara linier dengan waktu. Sifat-sifat kurva termogravimetri

yag hendaknya diperhatikan adalah bagian-bagian yang horizontal (datar = plano)

menunjukkan daerah dimana tidak ada perubahan bobot, bagian yang melengkung

menunjukkan kehilangan bobot, karena kurva termogravimetri merupakan metode

kuantitatif perhitungan-perhitungan atas stoikiometri senyawaan dapat dibuat pada

setiap temperatur yang ditentukan. Atmosfer-atmosfer paling umum yang dipakai

dalam termogravimetri adalah:

1. Udara statis (udara dari sekeliling yang mengalir melalui tungku).

2. Udara dinamis, dimana udara mampat dari sebuah silinder dialurkan melalui

tungku dengan laju aliran yang diukur.

3. Gas nitrogen (bebas oksigen) yang memberikan lingkungan inert. (Vogel, A.I.

Analisis termogravimetri sangat berkaitan dengan sensitifitas yang digunakan

untuk mengikuti pertukaran berat dari sampel oleh adanya pengaruh temperatur.

Aplikasi ini berperan dalam memperkirakan temperatur panas yang stabil dan

temperatur saat dekomposisi. (Billmeyer, F.W. 1984)

2.8.4 Analisa Sifat Mekanik

Analisa yang dilakuan untuk menentukan sifat mekanik bahan polimer salah satunya

adalah kekuatan tarik. Kekuatan tarik (σ) merupakan kekuatan tegangan maksimum spesimen untuk menahan tegangan yang diberikan. Kekuatan tarik mengacu kepada

ketahanan terhadap tarikan yang diukur dengan menarik sekeping polimer dengan

dimensi yang seragam. Perpanjangan sering disebut juga dengan kemuluran (ɛ) yang berarti adalah pertambahan panjang yang dihasilkan oleh ukuran tertentu panjang

spesimen, yang diakibatkan oleh tegangan yang diberikan. Selanjutnya adalah

modulus tarik yang diperoleh dari perbandingan tegangan terhadap perpanjangan.

(Stevens, M.P. 2001)

Bila suatu bahan polimer yang elastis dikenakan gaya tarikan dengan laju

yang tetap, mula-mula kenaikan tegangan yang diterima bahan berbanding lurus

dengan perpanjangan spesimen. Sampai dengan titik elastis bila tegangan dilepaskan

maka spesimen akan kembali seperti bentuk semula, tetapi bila tegangan dinaikkan

sedikit saja, akan terjadi perpanjangan yang besar. Diatas titik elastis,

molekul-molekul berorientasi searah dengan tarikan dan hanya membutuhkan sedikit tegangan

BAB 3

METODE PENELITIAN

3.1 Alat

Alat-alat yang digunakan dalam penelitian adalah sebagai berikut:

Nama Alat Spesifikasi Merk

Alat-alat Gelas

Stirer Fischer Scientific

Statif dan Klem

SDT Q600 V20.9 Build 20

Universal Testing Machine

3.2 Bahan

Bahan yang digunakan dalam penelitian adalah sebagai berikut:

Nama Bahan Spesifikasi Merk

Kayu Kelapa Sawit - -

Alkohol 96% p.a E. merck

Benzena p.a E. merck

H2SO4 97% p.a E. merck

Aquadest - -

Toluena Diisosianat (TDI) p.a E. merck

Polipropilena glikol (PPG) p.a E. merck

DMSO p.a E.merck

Ni- catalyst p.a E. merck

3.3 Prosedur Kerja

3.3.1. Pembuatan Pereaksi

3.3.1.1 Pembuatan Larutan H2SO4 72%

Sebanyak 185,6 ml H2SO4(p) 97%diencerkan dengan aquadest dalam labu takar 250

ml hingga garis batas, dihomogenkan.

3.3.2. Preparasi Serbuk Kayu Kelapa Sawit

Kayu kelapa sawit dipisahkan dari kulitnya kemudian dicacah kecil-kecil, dalam hal

ini kayu kelapa sawit yang diambil adalah pada bagian pangkal batang (sekitar 1

kemudian dikeringkan dalam oven pada suhu 105 oC hingga kering. Kemudian dihaluskan hingga membentuk serbuk dengan ukuran 80 mesh.

3.3.3. Isolasi Lignin dari Kayu Kelapa Sawit

Sebanyak 1 gram serbuk kelapa sawit diekstraksi menggunakan etanol : benzena

dengan perbandingan 1:2 selama 8 jam. Kemudian disaring dan dicuci residu dengan

etanol dan air panas lalu dikeringkan dalam oven pada suhu 105oC. Selanjutnya dipindahkan sampel kedalam beaker gelas 100 ml dan menambahkan asam sulfat

72% sebanyak 15 ml. Penambahan dilakukan secara perlahan-lahan dalam bak

perendaman sambil dilakukan pengadukan dengan menggunakan batang pengaduk

selama 2-3 menit. Setelah terdispersi sempurna, beaker gelas ditutup menggunakan

kaca arloji dan dibiarkan pada bak perendaman selama 45 menit dan sekali-kali

dilakukan pengadukan. Kemudian aquadest sebanyak 300-400 ml dimasukkan

kedalam wadah 1000 ml dan sampel dipindahkan dari beaker gelas secara kuantitatif.

Kemudian larutan diencerkan dengan aquadest sampai volume 575 ml sehingga

konsentrasi H2SO4 3%. Selanjutnya larutan dipanaskan sampai mendidih dan

dibiarkan selama 1 jam dengan pemanasan tetap dan digunakan pendingin balik.

Kemudian membiarkannya sampai endapan lignin mengendap sempurna. Larutan

didekantasi dan endapan lignin dipindahkan secara kuantitatif kecawan atau kertas

saring yang telah diketahui beratnya. Endapan lignin dicuci hingga bebas asam

dengan aquadest panas, kemudian diuji dengan kertas pH universal. Kemudian

endapan lignin dikeringkan dalam oven pada suhu 105oC. Rendemen lignin dihitung berdasarkan perbedaan berat antara lignin yang diperoleh setelah dikeringkan dengan

berat kayu kering yang digunakan.

Rendemen (%) = LigninKering

3.3.4. Kadar Kemurnian Lignin

Sebanyak 0.5 gram lignin yang telah dikeringkan dalam oven pada suhu 105oC selama 4 jam ke dalam beaker gelas 100 ml. Kemudian dilarutkan dengan 15 ml

H2SO4 72% secara perlahan-lahan sambil diaduk dengan batang pengaduk selama

2-3 menit. Kemudian ditutup dengan kaca arloji selama 2 jam. Selanjutnya hasil reaksi

dipindahkan ke dalam labu Erlenmeyer ukuran 500 ml dan diencerkan dengan

aquadest sampai 400 ml, lalu direfluks selama 4 jam. Endapan lignin yang terbentuk

disaring dengan kertas saring yang telah diketahui beratnya dan dicuci dengan

aquadest hingga bebas asam. Kemudian sampel dikeringkan dalam oven pada suhu

105oC dan ditimbang sampai berat konstan, kadar kemurnian lignin dapat dihitung dengan persamaan berikut:

Kadar Lignin = BeratLignin

BeratKeringLignin

x 100%

3.3.5. Analisa Gugus Fungsi Lignin dengan Fourier Transform Infrared

Spectroscopy (FT-IR)

Sebanyak 3 gram lignin isolat diletakkan pada kaca transparan, diusahakan menutupi

seluruh permukaan kaca. Kemudian diletakkan pada alat ke arah sinar infra merah.

Hasilnya akan direkam ke dalam kertas berskala berupa aliran kurva bilangan

3.3.6. Proses Pembuatan Poliuretan

Dirangkai alat sedemikian rupa didalam lemari asam yang dilengkapi termometer dan

pengaduk, kemudian lemari asam dihidupkan dan diatur suhu Hot Plate pada suhu

40oC. Sebanyak 2 gram lignin isolat dari kayu kelapa sawit dilarutkan dengan DMSO dan dimasukkan kedalam labu leher tiga 500 ml lalu ditambahkan 8 gram

polipropilen glikol (PPG), ditambahkan 5 tetes katalis Ni dan 20 gram Toluena

diisosianat, campuran diaduk selama 20 menit pada suhu 40oC. Campuran dimasukkan kedalam cetakan dan ditempatkan ke dalam Hot Compressor pada suhu

50oC selama 5 menit. Hasil cetakan didinginkan pada suhu kamar, kemudian dikeluarkan dari cetakan untuk di uji. Disimpan dalam vacuum oven apabila belum di

lakukan uji.

3.3.7. Uji Sifat Mekanik

Sifat mekanik poliuretan dikarakterisasi menggunakan alat uji tarik Universal Testing

Machine Gotech AL-7000M dengan kecepatan tarik 5 mm/menit. Sampel yang sudah

berbentuk dumbbell dijepitkan pada alat uji tarik, kemudian alat dijalankan dan data

yang diperoleh dicatat. Uji sifat mekanik ini dilakukan dengan berat beban sebesar

2000 kgf.

3.3.8. Analisa Gugus Fungsi Poliuretan dengan Fourier Transform Infrared

Spectroscopy (FT-IR)

Sebanyak 3 gram poliuretan diletakkan pada kaca transparan, diusahakan menutupi

Hasilnya akan direkam ke dalam kertas berskala berupa aliran kurva bilangan

gelombang terhadap intensitas.

3.3.9. Analisa Sifat Morfologi dengan Scanning Electron Microscopy (SEM)

Dalam melakukan analisa permukaan sampel dengan menggunakan Scanning

Electron Microscopy (SEM) diawali dengan melapisi sampel dengan emas bercampur

palladium dalam suatu ruang vakum yang bertekanan 0,2 Torr. Kemudian sampel

disinari dengan pancaran elektron sebesar 1,2 kVolt sehingga menyebabkan sampel

mengeluarkan elektron sekunder dan elektron terpental yang dapat dideteksi oleh

detektor dan kemudian diperkuat oleh rangkaian listrik sehingga akan menghasilkan

gambar Chatode Ray Tube. Kemudian dilakukan pemotretan dengan memilih bagian

tertentu dan dilakukan perbesaran agar didapatkan foto yang jelas dan bagus.

3.3.10. Analisa Degradasi Termal dengan Thermogravimetric Analysis (TGA)

Pada analisa degradasi termal menggunakan Thermogravimetric Analysis diawali

dengan penimbangan sampel dengan massa 11.8120 mg. Kemudian dipanaskan pada

suhu kamar sampai suhu 1000oC dengan laju pemanasan 10oC/menit. Adanya perubahan berat merupakan akibat dari proses pemanasan yang dapat ditentukan

3.4 Bagan Penelitian

3.4.1. Bagan Preparasi Serbuk Kayu Kelapa Sawit (KKS)

← dipotong dan dicacah kecil-kecil

← dikeringkan dalam oven pada suhu 105oC hingga kering

← dihaluskan hingga membentuk serbuk dengan ukuran 80 mesh Kayu Kelapa Sawit

Serbuk KKS halus

← dipotong dan dicacah kecil-kecil

← dikeringkan dalam oven pada suhu 105oC hingga kering

← dihaluskan hingga membentuk serbuk dengan ukuran 80 mesh Kayu Kelapa Sawit

Serbuk KKS halus

← dipotong dan dicacah kecil-kecil

← dikeringkan dalam oven pada suhu 105oC hingga kering

← dihaluskan hingga membentuk serbuk dengan ukuran 80 mesh Kayu Kelapa Sawit

Serbuk KKS halus

← dipotong dan dicacah kecil-kecil

← dikeringkan dalam oven pada suhu 105oC hingga kering

← dihaluskan hingga membentuk serbuk dengan ukuran 80 mesh Kayu Kelapa Sawit

3.4.2 Bagan Isolasi Lignin dari Kayu Kelapa Sawit (KKS)

← Dicuci sampai bebas asam

← Dikeringkan dalam oven (T=105OC ; t= 4 jam)

← Didiamkan selama 45 menit

Lignin Terdispersi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

Serbuk Kayu Siap Isolasi

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

Serbuk Kayu Siap Isolasi

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

Serbuk Kayu Siap Isolasi

Lignin Terdispersi

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

Serbuk Kayu Siap Isolasi

Lignin Terdispersi

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

← Didiamkan selama 45 menit

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

← Ditambahkan 15 ml H2SO4 72% secara perlahan-lahan

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

← Dicuci sampai bebas asam

← Dikeringkan dalam oven (T=105OC ; t= 4 jam)

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

Serbuk Hasil Ekstraksi

← Dikarakterisasi

FT-IR Lignin Isolat

← Dicuci sampai bebas asam

← Dikeringkan dalam oven (T=105OC ; t= 4 jam)

← Didiamkan selama 45 menit

← Dicuci dengan Etanol

← Dibilas dengan air panas

← Dikeringkan dalam oven (T=105oC)

Serbuk Kayu Siap Isolasi

← Diekstraksi dengan Etanol : Benzena (1:2) selama 8 jam 1 gram Serbuk KKS

3.4.3 Bagan Penentuan Kadar Kemurnian Lignin

← Dilarutkan dengan 15 ml H2SO4 72% ← Diaduk selama 2-3 menit

← Didiamkan selama 2 jam

← Disaring

← Dicuci dengan aquadest hingga bebas asam

← Dikeringkan dalam oven (T=105oC ; t= 4 jam)

Lignin murni

← Diencerkan dengan 400ml aquadest

← Direfluks selama 4 jam

Endapan Lignin 0,5 gram Lignin Isolat

3.4.4 Bagan Pembentukan Poliuretan

2 gram Lignin Isolat

← Dilarutkan dengan DMSO

← Dimasukkan kedalam labu leher tiga

←Diaduk dan dipanaskan (T= 40oC ; t = 20 menit)

← Ditambahkan 8 gram PPG

← Ditambahkan 5 tetes katalis Ni

← Ditambahkan 20 gram Toluena Diisosianat (T= 40oC ; t = 20 menit)

Poliuretan

← Dimasukkan kedalam cetakan

← Ditempatkan pada hot compressor dengan suhu 50oC dan selama 5 menit

Poliuretan yang telah dipress

← Dikarakterisasi

Uji FT-IR Uji SEM Uji TGA Analisa sifat Mekanik

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1 Isolasi Lignin dari Kayu Kelapa Sawit

Isolasi lignin merupakan tahap pemisahan lignin, dalam penelitian ini lignin diisolasi

dari kayu kelapa sawit. Terdapat berbagai metode isolasi yang bisa dilakukan, tetapi

pada prinsipnya sama yaitu diawali dengan proses pengendapan padatan. Pada

penelitian ini, metode isolasi yang digunakan adalah metode Klason (SII.0528-81 dan

1293-58). Untuk menghilangkan zat-zat ekstraktif yang terdapat pada serbuk kayu

kelapa sawit perlu dilakukan metode ektraksi terlebih dahulu dengan menggunakan

etanol dan benzena dengan perbandingan 1:2. Selanjutnya dilakukan pemisahan

lignin dari selulosa dengan menggunakan H2SO4 72%. Reaksi dengan H2SO4 72%

dan adanya pemanasan menyebabkan terjadinya hidrolisa pada molekul selulosa

sehingga menjadi terlarut. Asam akan mengendapkan lignin karena lignin tidak larut

dalam larutan asam. Lignin isolat yang dihasilkan berupa tepung lignin yang

berwarna coklat kehitaman (Lampiran 3).

4.1.2 Rendemen Lignin Isolat

Rendemen lignin isolat dapat dihitung berdasarkan berat kayu kering yang digunakan

dalam proses isolasi. Rendemen lignin hasil isolasi dari kayu kelapa sawit yang

diperoleh adalah 27,5% (Lampiran 9). Sedangkan berdasarkan analisa kayu daun

jarum yang dilaporkan memiliki rendemen berkisar antara 27-34%. Lubis, A.A.

(2007) melakukan isolasi lignin dari lindi hitam dan menghasilkan rendemen lignin

sebesar 27,74 %. Adanya perbedaan rendemen lignin yang diperoleh dipengaruhi

oleh jenis bahan baku, jenis larutan dan proses pemisahan. Selain itu adanya sebagian

selulosa, hemiselulosa, serta senyawa organik lainnya yang berlangsung lama akan

mengakibatkan lignin menjadi hitam, sehingga tidak dapat dibedakan antara lignin

dan komponen yang terkandung dalam serbuk kayu kelapa sawit selama

berlangsungnya proses isolasi.

4.1.3 Kadar Kemurnian Lignin

Isolat lignin yang dihasilkan dari serbuk kayu kelapa sawit bukan merupakan lignin

murni, sehingga perlu dilakukan analisa untuk mengetahui kadar lignin murni dalam

lignin isolat tersebut. Berdasarkan hasil analisa yang dilakukan dengan menggunakan

H2SO4 72% diperoleh kadar kemurnian lignin sebesar 74% (Lampiran 10). Adanya

lignin terlarut dalam H2SO4 72% dalam proses isolasi juga berpengaruh terhadap hasil

isolasi. Berkisar antara 15-22% lignin kayu daun jarum akan terlarut yang

mengakibatkan terjadinya perubahan struktur karena kondensasi antara lignin dengan

asam. Fengel (1995) menyatakan bahwa polisakarida merupakan kontaminan umum

pada lignin terisolasi. Kandungan sisa polisakarida sangat tergantung pada proses

isolasi, jenis kayu dan pemurnian lignin. Kadar lignin yang rendah menunjukkan

bahwa isolat lignin masih mengandung komponen-komponen non lignin dalam

jumlah yang lebih besar. Menurut Damat (1989), tingginya komponen-komponen non

lignin pada tepung lignin menunjukkan bahwa degradasi dan pemisahan polisakarida

beserta komponen-komponen non lignin lainnya masih kurang sempurna. Degradasi

polisakarida terjadi karena adanya penambahan asam kuat.

4.1.4 Pembuatan Poliuretan

Sintesis poliuretan dalam penelitian ini dilakukan dengan sistem lignin isolat-

polipropilen glikol (PPG) sebagai sumber poliol dan direaksikan dengan Toluena

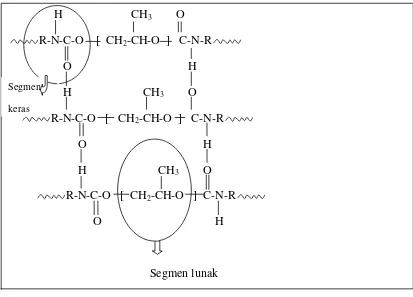

Poliuretan yang berasal dari sistem lignin isolat-polipropilen glikol (LI-PPG)

akan memberikan informasi bahwa dalam struktur poliuretan akan terdapat daerah

segmen keras dan segmen lunak seperti pada gambar 4.2. Daerah segmen keras

dibentuk oleh adanya blok ikatan antara lignin isolat dan Toluena diisosianat (TDI).

Dan daerah segmen lunak dibentuk oleh ikatan diantara blok polipropilen glikol

(PPG). Segmen keras dimungkinkan dapat terjadi apabila terdapat ikatan hidrogen,

dimana ikatan hidrogen terjadi pada daerah gugus uretan karena karbonil dalam

ikatan hidrogen dan alkoksi oksigen pada uretan bersifat akseptor proton.

Penambahan katalis pada pembuatan poliuretan ini digunakan sebagai pelengkap

reaksi tanpa menentukan kecepatan reaksi. Lignin yang memiliki struktur bercabang

dengan jumlah hidroksi lebih dari dua (poliol) membentuk blok uretan sehingga

poliuretan manjadi kaku dan keras serta mempengaruhi sifat mekanik poliuretan.

Gambar 4.2 Gambaran bagian segmen keras dan segmen lunak poliuretan

4.2 Pembahasan

4.2.1 Karakterisasi Lignin Isolat dengan Fourier Transform-Infra Red (FT-IR)

Analisa gugus fungsi secara kualitatif terhadap lignin isolat yang dihasilkan

dilakukan dengan menginterpretasikan puncak-puncak serapan dari spektrum

inframerah. Analisa ini dikenal sebagai salah satu teknik identifikasi struktur baik

untuk senyawa organik maupun anorganik. Adanya kombinasi pita serapan yang khas

dapat digunakan untuk menentukan struktur senyawa yang terdapat dalam suatu

bahan. Identifikasi pita adsorbsi yang khas disebabkan oleh berbagai gugus fungsi

yang merupakan dasar penafsiran spektrum inframerah.

Hasil karakterisasi terhadap lignin isolat dengan teknik spektroskopi

inframerah FT-IR dapat dilihat pada gambar 4.3 berikut:

Hasil identifikasi gugus fungsi lignin isolat kayu kelapa sawit menunjukkan

adanya pita serapan pada berbagai daerah ulur yang dinyatakan pada tabel 4.1

berikut:

Dari tabel 4.1 diatas menunjukkan bahwa lignin isolat yang berasal dari kayu

kelapa sawit memiliki unit guaiasil pada serapan 1273.02 yang merupakan suatu ciri

khas dari lignin isolat dari jenis kayu daun jarum. Lignin guaiasil pada kayu berdaun

jarum berkisar 26-32% dan terdiri dari prazat koniferil alkohol. Menurut Sugesty et

al. (1986) menyatakan bahwa lignin pada jenis gymnosperms (kayu daun jarum)

terdiri dari unit guaiasil, lignin pada jenis angiosperms (kayudaun lebar) terdiri dari

unit guaiasil dan siringil, sedangkan pada jenis rumput-rumputan terdiri dari unit

guaiasil, siringil dan p-hidroksifenil.

Analisis spektrum FT-IR lignin isolat memperlihatkan serapan pada bilangan

gelombang 3448,72 cm-1 yang menunjukkan adanya serapan khas dari gugus hidroksi (OH), pada daerah panjang gelombang 1627,92 menunjukkan adanya serapan dari

vibrasi cincin aromatik, pada panjang gelombang 1465,90 merupakan deformasi dari

C-H asimetri, kemudian daerah panjang gelombang 1273,02 menunjukkan adanya

vibrasi cincin guaiasil dan serapan 1111 merupakan serapan dari alkohol tersier.

Adanya perbedaan panjang gelombang lignin dipengaruhi oleh asal lignin dan cara

isolasinya.

Getaran regang O-H fenol bebas cenderung akan mempunyai absorpsi pada

daripada pita OH terikat dan hanya akan nyata pada larutan encer. (Creswell, J.C. et

al. 1982)

4.2.2 Analisa Kekuatan Tarik dan Perpanjangan Poliuretan Termoplastik Alam

Pengujian kekuatan tarik dilakukan untuk mengetahui sifat mekanik dari poliuretan

termoplastik seperti kekuatan tarik dan regangannya. Pada penelitian ini dilakukan

untuk mengetahui pengaruh penambahan lignin isolat dari kayu kelapa sawit pada

perbandingan poliol antara lignin isolat dengan polipropilen glikol (PPG). Kekuatan

tarik diukur dengan menarik sekeping polimer dengan dimensi yang seragam.

Tegangan tarik, σ, adalah gaya yang diaplikasikan, Ϝ, dibagi dengan luas penampang,

Α, yakni sesuai dengan persamaan:

σ

=

Ϝ�

Secara praktis, kekuatan tarik dapat didefenisikan sebagai besarnya beban

maksimum (Ϝ) yang dibutuhkan untuk memutuskan spesimen bahan kemudian dibandingkan dengan luas penampang. Selanjutnya perpanjangan tarik, ɛ, adalah perubahan panjang sampel dibagi dengan panjang awal, seperti persamaan:

ɛ

=

�ƖƖ

Bila bahan polimer (elastis) diberikan gaya tarikan dengan laju tetap,

mula-mula kenaikan tegangan berbanding lurus dengan perpanjangan spesimen akan

kembali ke bentuk semula, tetapi bila tegangan dinaikkan sedikit saja maka akan

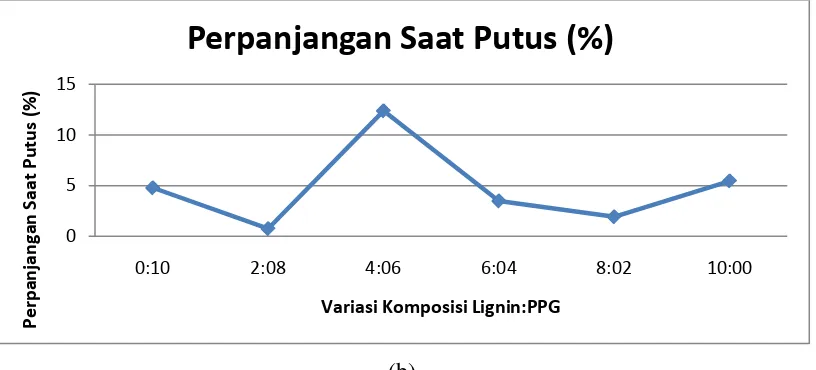

Hasil pengujian sifat mekanik poliuretan termoplastik yang dihasilkan

ditunjukkan pada tabel 4.2 berikut:

Sampel

Untuk lebih jelasnya, data hasil uji sifat mekanik diatas, dapat dilihat dalam grafik

berikut:

0:10 2:08 4:06 6:04 8:02 10:00

(b)

Gambar 4.4 Grafik uji sifat mekanik poliuretan (a) Grafik kekuatan tarik

(MPa), (b) Grafik Perpanjangan saat putus (%)

Variasi komposisi poliol pada pembuatan poliuretan berpengaruh terhadap

kekuatan tarik, dan perpanjangan yang dihasilkan. Berdasarkan data (tabel 4.2) dan

grafik (Gambar 4.4) dari hasil penelitian yang dilakukan dapat dilihat bahwa

komposisi yang menghasilkan kekuatan tarik dan perpanjangan yang maksimal

adalah perbandingan lignin:PPG (4:6) sebesar 0.493 MPa dan 12.377 %.

Pada awalnya kekuatan tarik meningkat dari perbandingan lignin:PPG 0:10;

2:8; 4:6;, lalu kemudian mengalami penurunan pada perbandingan 6:4; 8:2; 10:0. Hal

ini berkaitan dengan komposisi TDI yang tetap, sehingga tidak seimbang lagi

banyaknya gugus hidroksi pada poliol dan jumlah TDI yang ditambahkan. Karena

makin banyak lignin dalam pembentukan poliuretan makin banyak TDI diperlukan.

Akibatnya makin besar kemungkinan terbentuk bagian poliuretan yang keras (hard

segment). Dapat dinyatakan bahwa poliuretan termoplastik yang memiliki hasil uji

sifat mekanik yang paling tinggi dari beberapa perbandingan yang digunakan adalah

poliol lignin:PPG (4:6). 0

5 10 15

0:10 2:08 4:06 6:04 8:02 10:00

Penelitian sebelumnya menurut Sutiani, A. dan Bizda, K.R (2013) yang

melakukan uji sifat mekanik terhadap poliuretan yang dihasilkan dari campuran

gliserol, polietilen glikol (PEG) dan 4,4-difenil metana diisosianat (MDI)

menunjukkan hasil yang hampir sama. Pada semua perbandingan PEG, Gliserol dan

MDI yang digunakan pada awalnya menyebabkan kekuatan tarik dan perpanjangan

mengalami peningkatan tetapi kemudian mengalami penurunan.

Hampir sama dengan poliuretan yang berasal dari lignin isolat dari kayu

kelapa sawit, polipropilen glikol (PPG), dan toluena diisosianat yang telah disintesis,

berdasarkan grafik (gambar 4.4) pada perbandingan pertama, kedua dan ketiga

kekuatan tarik dan perpanjangan mengalami peningkatan, dan kemudian untuk

perbandingan ke empat dan selanjutnya mengalami penurunan. Hal ini menunjukkan

bahwa variasi komposisi poliol maupun senyawa isosianat yang dipakai pada

pembentukan poliuretan berpengaruh terhadap kekuatan tarik, dan perpanjangan

poliuretan yang dihasilkan.

4.2.3 Analisa FT-IR Poliuretan Termoplastik Alam

Berdasarkan data uji sifat mekanik yang telah dilakukan, didapatkan bahwa

perbandingan poliol yang paling baik adalah poliuretan dengan perbandingan poliol

lignin:PPG (4:6). Selanjutnya poliuretan dengan perbandingan poliol 4:6 tersebut di