KAJIAN PENANGANAN PASCA PANEN BELIMBING

WULUH (

Averrhoa bilimbi.

L) SEBAGAI BAHAN BAKU

PEMBUATAN BUBUK ASAM SUNTI MENGGUNAKAN

PENGERINGAN KABUT (

SPRAY DRYER

).

Oleh IRHAMI F153090051

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa tesis Kajian Pembuatan Bubuk Asam Sunti dari Belimbing Wuluh (Averrhoa bilimbi. L) Menggunakan Alat Pengering Kabut (Spray Dryer) adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Juli 2012

Irhami

ABSTRACT

IRHAMI. Study on Post-Harvest Handling of “Wuluh” Starfruit (Averrhoa bilimbi L.) as a Raw Material to Produce Asam Sunti Powder Using Spray Dryer Supervised by SUTRISNO and EMMY DARMAWATI.

Asam sunti is a kind of unique and popular seasoning in tradisional

food that made of the dried “wuluh” starfruit. Recently, asam sunti become

popular widely, not limited only in Aceh, therefore it is need to produce asam sunti in powder form such as tumeric powder, pepper, chili and some other spices. The problems in making asam sunti powder is the lack of quality standards of semi-wet asam sunti to be the raw material for powder asam sunti. The quality of

wet asam sunti is greatly influenced by the level of ripeness of “wuluh” starfruit

and its moisture content. Hence necessary to study the influence of fruit maturity level and mechanically drying temperature to produce of a semi-wet asam sunti which is the raw material of powder asam sunti. The purpose of this research is to determine a maturity level of fruit and the best drying temperature to produce semi-wet asam sunti and then to define of spray dryer temperature and addition of dextrin to produce asam sunti powder that meet with consumer preferences. The study was began by measuring the physicochemical properties of “wuluh” starfruit at three levels of maturity fruit, with parameter of color, size, firmness, total acid, and oxalic acid as the preliminary data from fresh sampel. The second stage of research was done to determine of drying time based on the final moisture content which is close with the moisture content of the control sampel (asam sunti from Aceh). The third stage of research was done to perform drying process of

“wuluh” starfruit using a cabinet dryer with drying time based on the results of the second stage, and follow by the last stage to study of producing asam sunti powder using a spray dryer. The best semi-wet asam sunti according to

consumers’ preferences are made from a half-mature starfruit (green-yellow) with the drying temperature 50 °C for 8 hours, where it has total acid 37.80%, oxalic acid 4.76% and will perform a rendemen of 50.74%. After that, semi-wet asam sunti is processed into asam sunti powder. The best asam sunti powder which is based on consumer preferences is combination of addition dextrin 30%, drying temperature 180 °C, and will produce the products with moisture content 5.14%, total acid 48.40%, oxalic acid 6.10%, and rendemen 11.28%. Meanwhile, when the local asam sunti is used as raw material for asam sunti powder, the best result based on consumer preferences should be produced by add 30% of dextrin with drying temperature of 170°C.

RINGKASAN

IRHAMI. Kajian Pembuatan Bubuk Asam Sunti dari Belimbing Wuluh (Averrhoa bilimbi. L) Menggunakan Alat Pengering Kabut (Spray Dryer). Dibimbing oleh SUTRISNO dan EMMY DARMAWATI.

Belimbing wuluh merupakan salah satu tanaman yang tumbuh subur di Indonesia khususnya di Provinsi Nanggroe Aceh Darussalam. Biasanya belimbing wuluh ini terlebih dahulu diolah menjadi makanan atau dikeringkan sebelum dikonsumsi. Di daerah Aceh pembuatan asam sunti saat ini belum berbentuk produk olahan yang praktis untuk digunakan seperti halnya bumbu masakan jahe, kunyit, lada, cabe dan beberapa bumbu masakan lainnya. Pengguna asam sunti yang tidak terbatas di wilayah Aceh, menjadi pendorong untuk membuat asam sunti dalam bentuk bubuk seperti halnya bubuk dari bumbu-bumbu yang lain. Masalah yang dihadapi saat ini dalam pembuatan asam sunti yaitu tidak seragamnya produk yang dihasilkan karena tingkat kematangan buah yang berbeda saat pengolahan, sehingga perlu adanya kajian terhadap penanganan pasca panen buah belimbing wuluh berdasarkan tingkat kematangan baik dari segi warna, ukuran maupun kekerasan dari komoditi tersebut untuk dijadikan produk asam sunti semi basah dan bubuk asam sunti.

Secara umum penelitian ini bertujuan untuk mengetahui pengaruh kematangan belimbing wuluh dan perlakuan pengolahan dalam memproduksi bubuk asam sunti terhadap mutu yang dihasilkan, sedangkan tujuan khusus dari penelitian ini adalah (1) Menentukan tingkat kematangan buah belimbing wuluh dan suhu pengeringan (menggunakan pengering kabinet) untuk menghasilkan asam sunti yang baik berdasarkan preferensi konsumen. (2) Menentukan suhu pengeringan terbaik spray dryer untuk menghasilkan bubuk asam sunti. (3) Menentukan perlakuan dekstrin yang optimum terhadap mutu bubuk asam sunti.

sunti semi basah dan bubuk asam sunti dihitung untuk melihat aspek ekonomisnya.

Hasil penelitian menunjukkan bahwa tingkat kematangan buah belimbing wuluh setengah matang dengan suhu pengeringan 50°C selama 8 jam merupakan produk terbaik yang dipilih sesuai dengan preferensi konsumen untuk digunakan sebagai bahan baku pembuatan bubuk asam sunti dengan skor masing-masing parameter adalah rendemen 50.74%, kadar air 74.85%, pH 1.74, total asam 37.80% dan asam oksalat 4.76%; nilai kecerahan (L) 46.06, nilai a 0.05 dan nilai b 26.49. Suhu pengeringan spray dryer 180°C dengan konsentrasi dekstrin 30% merupakan perlakuan terbaik untuk menghasilkan bubuk dari asam sunti hasil penelitian yang sesuai dengan tingkat kesukaan konsumen. Skor dari masing-masing parameter yang diperoleh yaitu rendemen 11.28%, kadar air 5.14%, pH 1.28, total asam 48.40%, asam oksalat 6.10% dan kelarutan 96.47%. Sedangkan suhu pengeringan 170°C dengan konsentrasi dekstrin 50% merupakan suhu yang dipilih untuk menghasilkan bubuk asam sunti lokal yang sesuai dengan tingkat kesukaan konsumen dengan masing-masing skor parameter yang diperoleh yaitu rendemen 14.84%, kadar air 6.36%, pH 1.27, total asam 61.16%, asam oksalat 7.71% dan kelarutan 82.80%. Hasil analisis nilai tambah proses produksi asam sunti semi basah dan bubuk asam sunti menyatakan bahwa sumbangan input lain terutama pada penggunaan alat mekanis sangat berperan penting. Tetapi proses produksi masih dapat dijalankan karena masih memberikan keuntungan bagi pemilik usaha.

® Hak Cipta milik IPB, tahun 2012

Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atas seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

KAJIAN PENANGANAN PASCA PANEN BELIMBING

WULUH (

Averrhoa bilimbi.

L) SEBAGAI BAHAN BAKU

PEMBUATAN BUBUK ASAM SUNTI MENGGUNAKAN

PENGERINGAN KABUT (

SPRAY DRYER

).

IRHAMI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Pascapanen

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Kajian Pembuatan Bubuk Asam Sunti dari Belimbing Wuluh (Averrhoa bilimbi. L) Menggunakan Alat Pengering Kabut (Spray Dryer)

Nama : Irhami

NRP : F153090051

Program Studi/Mayor : Teknologi Pasca Panen

Disetujui,

Komisi Pembimbing

Dr. Ir. Sutrisno, M.Agr Ketua

Dr. Ir. Emmy Darmawati, M.Si Anggota

Diketahui,

Ketua Program Studi/Mayor Dekan Sekolah Pascasarjana IPB Teknologi Pasca Panen

Dr. Ir. Sutrisno, M.Agr Dr. Ir. Dahrul Syah, M.Sc.Agr

PRAKATA

Puji syukur penulis haturkan kepada Allah SWT yang telah

melimpahkan rahmat dan karunia-Nya sehingga karya ilmiah ini dapat

diselesaikan dengan baik. Tema yang dipilih dalam penelitian adalah pengolahan

asam sunti menjadi produk bubuk sebagai bumbu masakan, dengan judul Kajian

Pembuatan Bubuk Asam Sunti dari Belimbing Wuluh (Averrhoa bilimbi. L)

Menggunakan Alat Pengering Kabut (Spray Dryer).

Pada kesempatan ini dengan penuh kerendahan hati penulis haturkan

ucapan terima kasih yang sebesar-besarnya dan penghargaan yang

setinggi-tingginya kepada yang terhormat:

1. Dr. Ir. Sutrisno, M.Agr dan Dr. Ir. Emmy Darmawati, M.Si selaku

pembimbing yang telah memberikan saran, arahan dan bimbingan kepada

penulis mulai penyusunan proposal sampai pada penulisan karya ilmiah ini.

2. Dr. Ir. Dyah Wulandani, M.Si selaku penguji luar komisi atas saran dan

masukannya,

3. Ketua Mayor Teknologi Pascapanen, Fakultas Teknologi Pertanian-IPB dan

staf,

4. Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Departemen

Teknik Mesin dan Biosistem,

6. Bu Rus, Pak Mul, dan Pak Sulyaden yang sudah membantu dan memberikan

kemudahan dalam urusan administrasi Mayor TMB,

7. Orang tua penulis (H. Poniman Usman dan Dra. Hj. Sarwati Hamzah), suami

tercinta (Abdullah, S.TP), kakak dan adik tersayang (dr. Nurfitriani, Sp.P,

Nurbariah, M.Si, Muhammad Baiquni, ST) serta mertua atas segala kasih

sayang, kesabaran, doa dan dukungan selama penulis melaksanakan studi,

8. Rekan-rekan seperjuangan dalam TPP’09; Riwan, Jati dan Mamad, serta tak terlupakan temen-temen TPP’10, terimakasih atas kebersamaan dan dukungan selama studi,

10. Teman-teman Megakost; Epi, Tajul, Ayu, Putri, Vony, Nia, Mba Farida, Mba

Anty, Mba Tia, Mba Tami, terimakasih untuk kebersamaan dan canda

11. Serta masih banyak lagi ucapan terimakasih dan penghargaan penulis

sampaikan kepada pihak-pihak yang tidak dapat disebutkan satu per satu.

Akhir kata, Semoga Allah SWT senantiasa memberikan berkat dan

anugerah-Nya berlimpah bagi beliau-beliau yang tersebut di atas. Sangat disadari

dalam karya ilmiah ini terdapat banyak kekurangan oleh karena itu semua saran

dan kritik penulis terima dengan lapang dada demi kesempurnaan penulisan karya

ilmiah ini. Akhirnya harapan penulis semoga karya ilmiah ini bermanfaat bagi

kita semua. Amin……….

Bogor, Juli 2012

RIWAYAT HIDUP

Penulis dilahirkan di Montasik, Aceh Besar pada tanggal 07 Juli 1980

sebagai anak ke tiga dari empat bersaudara, dari pasangan H. Poniman Usman dan

Dra. Hj. Sarwati Hamzah. Penulis lulus dari MAN 2 Banda Aceh pada tahun 2000

lalu melanjutkan S1 tahun 2000 di Program Studi Tarbiyah Pendidikan Agama

Institut Agama Islam Negeri Arraniry (IAIN Arraniry) melalui jalur Undangan

dan selesai pada tahun 2006. Pada tahun yang sama penulis juga diterima di

Program studi Teknologi Hasil Pertanian Fakultas Pertanian Universitas Syiah

Kuala (UNSYIAH) melalui jalur UMPTN dan selesai tahun 2008. Pada tahun

2009, penulis melanjutkan pendidikan pascasarjana (S2) pada Departemen Teknik

DAFTAR ISI

3.3.2. Penelitian Tahap Pertama ... 20

IV. HASIL DAN PEMBAHASAN ... 27

4.1. Penelitian Pendahuluan ... 27

4.1.1. Penelitian Pendahuluan Tahap Kedua ... 27

4.1.2. Penelitian Pendahuluan Tahap Kedua ... 29

4.2. Penelitian Utama ... 31

4.2.1. Penelitian Utama Tahap Pertama ... 31

4.2.1.1. Rendemen Asam Sunti ... 31

4.2.1.7. Uji Organoleptik Asam Sunti ... 47

4.2.1.7.1. Penerimaan Sensori Terhadap Rasa ... 47

4.2.1.7.2. Penerimaan Sensori Terhadap Warna ... 50

4.2.1.7.3. Penerimaan Sensori Terhadap Aroma ... 51

4.2.1.7.4. Penerimaan Sensori Terhadap Tekstur ... 53

4.2.1.7.5. Penerimaan Keseluruhan ... 56

4.2.1.8. Perlakuan Terbaik Asam Sunti ... 58

4.2.2. Penelitian Utama Tahap Kedua ... 59

4.2.2.1. Rendemen Bubuk asam Sunti ... 62

4.2.2.2. Kadar Air Bubuk asam Sunti ... 65

4.2.2.3. pH Bubuk asam Sunti ... 68

4.2.2.4. Total Asam Bubuk asam Sunti ... 71

4.2.2.5. Asam Oksalat Bubuk asam Sunti ... 74

4.2.2.6. Daya Kelarutan Bubuk asam Sunti ... 76

4.2.2.7. Uji Organoleptik Bubuk asam Sunti ... 79

4.2.2.7.1. Penerimaan Sensori Terhadap Rasa ... 79

4.2.2.7.2. Penerimaan Sensori Terhadap Warna ... 83

4.2.2.7.3. Penerimaan Sensori Terhadap Aroma ... 86

4.2.2.7.4. Penerimaan Keseluruhan ... 90

4.2.2.8. Perlakuan Terbaik Bubuk Asam Sunti... 94

DAFTAR TABEL

Halaman

1 Komposisi per 100 gram buah belimbing wuluh ... 6

2 Analisis perhitungan nilai tambah Hayami ... 18

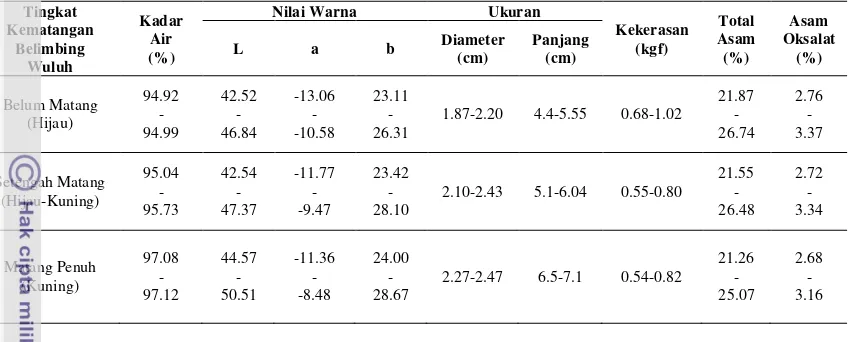

3 Nilai warna, ukuran, kekerasan dan total asam belimbing wuluh dari berbagai tingkat kematangan ... 28

4 Kadar air dan waktu lama pengeringan belimbing wuluh untuk tiga tingkat kematangan ... 30

5 Kandungan Asam Organik Buah Belimbing Wuluh ... 43

6 Analisis Nilai Tambah Pengolahan Asam Sunti Semi Basah ... 97

DAFTAR GAMBAR

Halaman

1 Bagian dari tanaman belimbing wuluh (a) pohon, (b) bunga dan

(c) buah ... 5

2 Skema respirasi klimakterik dan non-klimakterik ... 7

3 Alat pengering yang digunakan dalam penelitian (a) alat pengering

Kabinet dryer dan (b) alat pengering Spray dryer ... 19

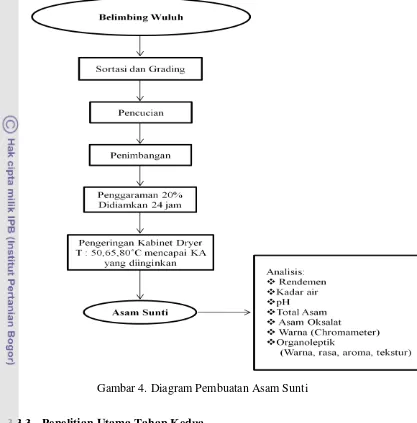

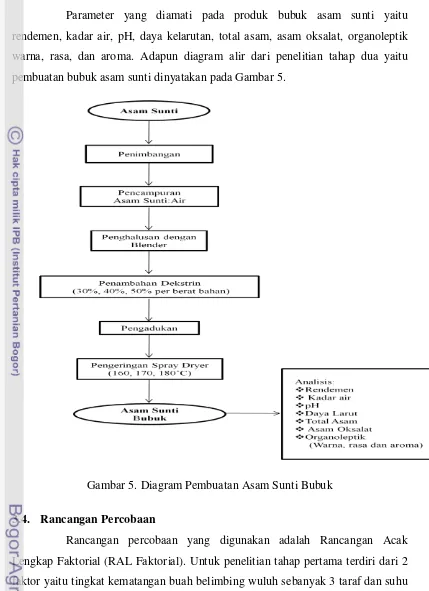

4 Diagram pembuatan asam sunti ... 21

5 Diagram pembuatan asam sunti bubuk ... 22

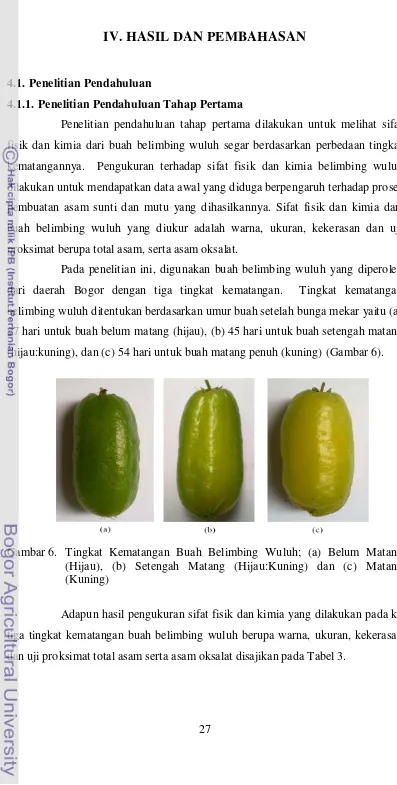

6 Tingkat kematangan buah belimbing wuluh; (a) belum matang (hijau),

(b) setengah matang (hijau:kuning) dan (c) matang (kuning) ... 27

7 Perbandingan rendemen asam sunti berdasarkan tingkat kematangan

buah dan suhu pengeringan ... 31

8 Perbandingan kadar air asam sunti berdasarkan tingkat kematangan

buah dan suhu pengeringan ... 35

9 Perbandingan pH asam sunti berdasarkan tingkat kematangan buah

dan suhu pengeringan... 37

10 Perbandingan total asam berdasarkan tingkat kematangan buah dan

suhu pengeringan ... 39

11 Perbandingan asam oksalat asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 42

12 Perbandingan tingkat kecerahan (Nilai L) asam sunti berdasarkan

tingkat kematangan buah dan suhu pengeringan ... 44

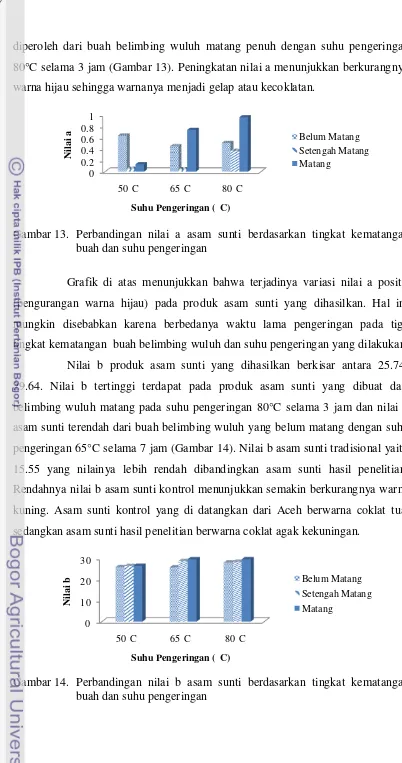

13 Perbandingan nilai a asam sunti berdasarkan tingkat kematangan buah

dan suhu pengeringan... 45

14 Perbandingan nilai b asam sunti berdasarkan tingkat kematangan buah

dan suhu pengeringan... 45

15 Perbandingan nilai penerimaan panelis Aceh terhadap rasa asam sunti

berdasarkan tingkat kematangan buah dan suhu pengeringan ... 48

16 Perbandingan nilai penerimaan panelis luar Aceh terhadap rasa asam

sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 49

17 Perbandingan nilai penerimaan panelis Aceh terhadap warna asam sunti Berdasarkan tingkat kematangan buah dan suhu pengeringan ... 50

19 Perbandingan nilai penerimaan panelis Aceh terhadap aroma asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 52

20 Perbandingan nilai penerimaan panelis luar Aceh terhadap aroma asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 52

21 Perbandingan nilai penerimaan panelis Aceh terhadap tekstur asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 54

22 Perbandingan nilai penerimaan panelis luar Aceh terhadap tekstur asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 55

23 Perbandingan nilai penerimaan keseluruhan panelis Aceh terhadap produk asam sunti berdasarkan tingkat kematangan buah dan suhu pengeringan ... 56

24 Perbandingan nilai penerimaan keseluruhan panelis luar Aceh terhadap produk asam sunti berdasarkan tingkat kematangan buah dan suhu

pengeringan ... 57

25 Hasil produk bubuk dari asam sunti hasil penelitian dengan berbagai

tingkat konsentrasi dekstrin dan suhu pengeringan spray dryer ... 61

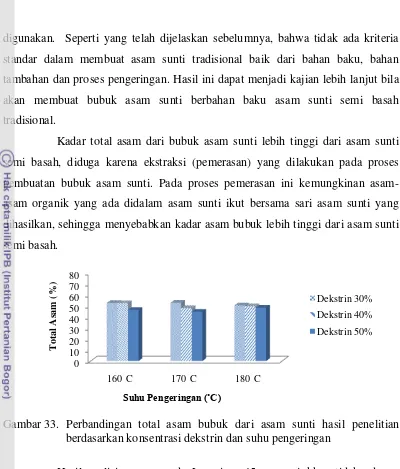

26 Hasil produk bubuk dari asam sunti lokal dengan berbagai tingkat

konsentrasi dekstrin dan suhu pengeringan spray dryer ... 61

27 Perbandingan rendemen bubuk dari asam sunti hasil penelitian

berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 63

28 Perbandingan rendemen bubuk asam sunti lokal berdasarkan

konsentrasi dekstrin dan suhu pengeringan ... 64

29 Perbandingan kadar air bubuk dari asam sunti hasil penelitian

berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 66

30 Perbandingan kadar air bubuk asam sunti lokal berdasarkan

konsentrasi dekstrin dan suhu pengeringan ... 67

31 Perbandingan pH bubuk dari asam sunti hasil penelitian

berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 69

32 Perbandingan pH bubuk asam sunti lokal berdasarkan konsentrasi

dekstrin dan suhu pengeringan ... 70

33 Perbandingan total asam bubuk dari asam sunti hasil penelitian

berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 72

34 Perbandingan total asam bubuk asam sunti lokal berdasarkan

konsentrasi dekstrin dan suhu pengeringan ... 73

35 Perbandingan asam oksalat bubuk dari asam sunti hasil penelitian

berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 74

36 Perbandingan total asam bubuk asam sunti lokal berdasarkan

konsentrasi dekstrin dan suhu pengeringan ... 75

37 Perbandingan daya kelarutan bubuk dari asam sunti hasil penelitian

38 Perbandingan daya kelarutan bubuk asam sunti lokal berdasarkan

konsentrasi dekstrin dan suhu pengeringan ... 77

39 Perbandingan nilai penerimaan panelis Aceh terhadap rasa bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 80

40 Perbandingan nilai penerimaan panelis luar Aceh terhadap rasa bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 81

41 Perbandingan nilai penerimaan panelis Aceh terhadap rasa bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 82

42 Perbandingan nilai penerimaan panelis luar Aceh terhadap rasa bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu

pengeringan ... 83

43 Perbandingan nilai penerimaan panelis Aceh terhadap warna bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 84

44 Perbandingan nilai penerimaan panelis luar Aceh terhadap rasa bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 85

45 Perbandingan nilai penerimaan panelis Aceh terhadap warna bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 86

46 Perbandingan nilai penerimaan panelis luar Aceh terhadap warna bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu

pengeringan ... 86

47 Perbandingan nilai penerimaan panelis Aceh terhadap aroma bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 87

48 Perbandingan nilai penerimaan panelis luar Aceh terhadap aroma bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 88

49 Perbandingan nilai penerimaan panelis Aceh terhadap aroma bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu pengeringan ... 89

50 Perbandingan nilai penerimaan panelis luar Aceh terhadap aroma bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan suhu

pengeringan ... 90

51 Perbandingan nilai penerimaan keseluruhan panelis Aceh terhadap bubuk dari asam sunti hasil penelitian berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 91

53 Perbandingan nilai penerimaan keseluruhan panelis Aceh terhadap bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan

suhu pengeringan ... 93

54 Perbandingan nilai penerimaan keseluruhan panelis luar Aceh terhadap bubuk asam sunti lokal berdasarkan konsentrasi dekstrin dan

DAFTAR LAMPIRAN

Halaman

1 Lama pengeringan dan kadar air dari beberapa tingkat kematangan

belimbing wuluh dan suhu pengeringan ... 109

2 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap rendemen asam sunti ... 110

3 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan

Suhu pengeringan terhadap rendemen asam sunti ... 110

4 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap kadar air asam sunti ... 111

5 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan

Suhu pengeringan terhadap kadar air asam sunti ... 111

6 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap pH asam sunti ... 112

7 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan

Suhu pengeringan terhadap pH asam sunti ... 112

8 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap total asam asam sunti ... 113

9 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap asam oksalat asam sunti ... 113

10 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap warna (nilai L) asam sunti... 114

11 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan

Suhu pengeringan terhadap warna (nilai L) asam sunti ... 114

12 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap warna (nilai a) asam sunti ... 115

13 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap warna (nilai b) asam sunti ... 115

14 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik rasa asam sunti panelis

Aceh ... 116

15 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik rasa asam sunti panelis

16 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik rasa asam sunti panelis luar

Aceh ... 117

17 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik rasa asam sunti panelis luar

Aceh ... 117

18 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik warna asam sunti panelis

Aceh ... 118

19 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik warna asam sunti panelis luar

Aceh ... 118

20 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik aroma asam sunti panelis

Aceh ... 119

21 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik aroma asam sunti panelis

Aceh ... 119

22 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik aroma asam sunti panelis luar

Aceh ... 120

23 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik aroma asam sunti panelis luar

Aceh ... 120

24 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik tekstur asam sunti panelis

Aceh ... 121

25 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik tekstur asam sunti panelis

Aceh ... 121

26 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik tekstur asam sunti panelis luar

Aceh ... 122

27 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap organoleptik tekstur asam sunti panelis luar

Aceh ... 122

28 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap penerimaan keseluruhan asam sunti panelis Aceh ... 123

30 Analisis sidik ragam pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap penerimaan keseluruhan asam sunti panelis luar Aceh ... 124

31 Uji lanjut Duncan pengaruh tingkat kematangan belimbing wuluh dan suhu pengeringan terhadap penerimaan keseluruhan asam sunti panelis luar Aceh ... 124

32 Data parameter yang diuji pada berbagai tingkat kematangan belimbing Wuluh dan suhu pengeringan ... 125

33 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap rendemen bubuk dari asam sunti hasil penelitian .... 126

34 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan suhu pengeringan spraydryer terhadap rendemen bubuk dari asam sunti hasil penelitian .... 126

35 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap rendemen bubuk asam sunti lokal ... 127

36 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap rendemen

bubuk asam sunti lokal ... 127

37 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap kadar air bubuk dari asam sunti hasil penelitian ... 128

38 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap kadar air

bubuk dari asam sunti hasil penelitian ... 128

39 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap kadar air bubuk asam sunti lokal ... 129

40 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan suhu pengeringan spraydryer terhadap kadar air bubuk asam sunti lokal ... 129

41 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap pH bubuk dari asam sunti hasil penelitian ... 130

42 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap pH bubuk dari asam sunti hasil penelitian ... 130

43 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap pH bubuk asam sunti lokal ... 131

44 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan interaksi terhadap pH bubuk asam sunti lokal ... 131

45 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap total asam bubuk dari asam sunti hasil

penelitian ... 132

46 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap total asam bubuk asam sunti lokal ... 132

47 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap total asam

48 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap asam oksalat bubuk dari asam sunti hasil

penelitian ... 133

49 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap asam oksalat bubuk asam sunti lokal ... 134

50 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap asam oksalat bubuk asam sunti lokal ... 134

51 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap daya kelarutan bubuk dari asam sunti hasil

penelitian ... 135

52 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan suhu pengeringan spraydryer terhadap daya kelarutan bubuk asam sunti lokal ... 135

53 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap daya kelarutan bubuk asam sunti lokal ... 136

54 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap daya kelarutan bubuk asam sunti lokal ... 136

55 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada rasa bubuk dari

asam sunti hasil penelitian ... 137

56 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap organoleptik

panelis Aceh pada rasa bubuk dari asam hasil penelitian ... 137

57 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada rasa bubuk

dari asam sunti hasil penelitian ... 138

58 Uji lanjut Duncan pengaruh konsentrasi dekstrin, suhu pengeringan spray dryer dan interaksi terhadap organoleptik panelis luar Aceh pada rasa

bubuk dari asam sunti hasil penelitian ... 138

59 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada rasa bubuk asam

sunti lokal ... 139

60 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada rasa bubuk

asam sunti lokal ... 139

61 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada warna bubuk dari asam sunti hasil penelitian ... 140

62 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada warna bubuk

63 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan interaksi terhadap organoleptik panelis luar Aceh pada warna bubuk dari asam sunti hasil

penelitian ... 141

64 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada warna bubuk asam sunti lokal ... 141

65 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada warna bubuk

asam sunti lokal ... 142

66 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada aroma bubuk dari

asam sunti hasil penelitian ... 142

67 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada aroma bubuk dari asam sunti hasil penelitian ... 143

68 Uji lanjut Duncan pengaruh konsentrasi dekstrin dan interaksi terhadap organoleptik panelis luar Aceh pada aroma bubuk dari asam sunti hasil

penelitian ... 143

69 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis Aceh pada aroma bubuk

asam sunti lokal ... 144

70 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap organoleptik panelis luar Aceh pada aroma bubuk asam sunti lokal ... 144

71 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap penerimaan keseluruhan panelis Aceh pada bubuk dari asam sunti hasil penelitian ... 145

72 Uji lanjut Duncan pengaruh konsentrasi dekstrin terhadap penerimaan

keseluruhan panelis Aceh pada bubuk dari asam sunti hasil penelitian .... 145

73 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap penerimaan keseluruhan panelis luar Aceh pada

bubuk dari asam sunti hasil penelitian ... 146

74 Uji lanjut Duncan pengaruh konsentrasi dekstrin, suhu pengeringan dan interaksi terhadap penerimaan keseluruhan panelis luar Aceh pada bubuk dari asam sunti hasil penelitian ... 146

75 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap penerimaan keseluruhan panelis Aceh pada bubuk

asam sunti lokal ... 147

76 Analisis sidik ragam pengaruh konsentrasi dekstrin dan suhu pengeringan spray dryer terhadap penerimaan keseluruhan panelis luar Aceh pada

77 Data parameter bubuk asam sunti hasil penelitian yang diuji pada berbagai tingkat konsentrasi dekstrin dan suhu pengeringan spray dryer ... 148

78 Data parameter bubuk asam sunti lokal yang diuji pada berbagai tingkat konsentrasi dekstrin dan suhu pengeringan spray dryer ... 149

79 Data bahan baku dan bahan penolong, serta analisis nilai tambah

pengolahan asam sunti semi basah ... 150

80 Data bahan baku dan bahan penolong, serta analisis nilai tambah

pengolahan bubuk asam sunti ... 151

I.

PENDAHULUAN

1.1. Latar Belakang

Belimbing wuluh (Averrhoa bilimbi L.) atau sering disebut belimbing

asam merupakan salah satu tanaman yang tumbuh subur di Indonesia, khususnya

di Provinsi Aceh. Belimbing wuluh banyak ditanam masyarakat dan biasa dipakai

sebagai bumbu untuk beberapa masakan karena rasa khasnya tidak dapat

digantikan oleh buah lain. Biasanya belimbing wuluh ini terlebih dahulu diolah

menjadi makanan atau dikeringkan sebelum dikonsumsi (Lingga, 1997).

Di daerah Aceh, belimbing wuluh yang dikeringkan untuk bumbu

masakan dinamakan dengan ”asam sunti”. Pembuatan asam sunti saat ini masih dalam bentuk produk olahan semi basah, belum dijadikan produk olahan yang

lebih praktis untuk digunakan seperti halnya bumbu masakan seperti jahe, kunyit,

lada, cabe dan beberapa bumbu masakan lainnya. Upaya pembuatan

bumbu-bumbu dalam bentuk bubuk selain untuk kepraktisan dalam penggunaannya, juga

untuk meningkatkan nilai tambah melalui tindakan pemasaran yang lebih luas

dengan masa simpan lebih lama. Penggunaan asam sunti yang tidak terbatas

hanya di wilayah Aceh, menjadi pendorong untuk membuat asam sunti dalam

bentuk bubuk seperti halnya bubuk dari bumbu-bumbu yang lain.

Pengolahan asam sunti menjadi bubuk akan memudahkan dalam

penggunaannya karena bentuk bubuk lebih awet, penampakan lebih menarik dan

higienis, mudah dikemas dalam bentuk kemasan retail (eceran) yang menarik

sehingga dapat dipasarkan di pasar modern untuk meningkatkan nilai jual asam

sunti di luar Aceh.

Asam sunti (asam sunti semi basah) yang dihasilkan oleh masyarakat

Aceh pada umumnya diolah dari buah belimbing wuluh yang ada di lahan tanpa

memperhatikan kualitas bahan bakunya, diantaranya adalah tingkat kematangan

buah. Tingkat kematangan buah diduga akan berpengaruh terhadap mutu asam

sunti yang dihasilkan. Sebagai bahan baku bubuk asam sunti, maka asam sunti

yang dihasilkan dari pengolahan buah belimbing wuluh segar seharusnya

memiliki mutu yang baik dan distandarkan agar mudah dalam melakukan

kematangan buah dalam menghasilkan asam sunti perlu dilakukan untuk dapat

menetapkan tingkat kematangan dan lama pengeringan yang dibutuhkan untuk

menghasilkan asam sunti dengan mutu yang baik dan diharapkan dapat dijadikan

standar bagi pembuatan bubuk asam sunti.

Penelitian pembuatan asam sunti secara mekanis dengan mesin

pengering telah dilakukan oleh Hayati (2002). Pada penelitian tersebut proses

pembuatan asam sunti dilakukan dengan menggunakan belimbing wuluh yang

umur petiknya 34 hari setelah bunga mekar. Hasil asam sunti terbaik diperoleh

pada perlakuan penggaraman awal saat pengeringan dengan suhu pengeringan

60ºC menggunakan cabinet dryer. Penggaraman dilakukan dengan penambahan

10% garam dalam tiga kali penambahan (Zuhra dan Syamsuddin, 2007).

Proses pembuatan bubuk berbahan hasil pertanian telah banyak

dilakukan dengan menggunakan proses spray drying (alat pengering kabut).

Metode pengeringan kabut mampu mengeringkan produk tanpa harus kontak

dengan permukaan panas sehingga komponen-komponen yang terdapat di dalam

bahan terutama yang peka terhadap panas tidak mengalami kerusakan setelah

menjadi produk. Waktu yang dibutuhkan dalam proses pengeringan hanya

beberapa detik saja karena penguapan air terjadi pada permukaan yang luas,

sehingga produk yang dihasilkan memiliki sifat dan mutu yang dapat terkontrol

secara efektif. Pengeringan dengan spray drying dapat digunakan pada makanan

yang peka terhadap panas, menghasilkan produk yang relatif seragam dan

partikel-partikelnya berbentuk bulat mendekati proporsi yang sama.

Moreau dan Rosenberg (1996) mengemukakan bahwa pengeringan

dengan spray drying memberikan luas permukaan butiran yang sangat besar

sehingga mempertinggi proses oksidasi, oleh karena itu kulit yang melapisi

butiran harus mampu menahan masuknya O2. Penggunaan bahan penyalut untuk

enkapsulasi biasanya berupa hidrokoloid yaitu polimer rantai panjang dengan

berat molekul yang tinggi, memperlihatkan kelarutan yang tinggi dan memiliki

kemampuan mengemulsi, dapat membentuk lapisan film, serta memiliki

kemampuan mengering dan menghasilkan konsentrat larutan dengan viskositas

Fitrotin et al (2008) menjelaskan bahwa kandungan vitamin C

menurun setelah sari buah tomat dibuat menjadi bubuk yang diduga akibat

kerusakan vitamin C yang disebabkan oleh proses oksidasi. Oleh karena itu

penambahan dekstrin diharapkan dapat mengurangi kerusakan vitamin C.

Fennema (1985) mengemukakan bahwa dekstrin tersusun atas unit glukosa yang

dapat mengikat air, sehingga oksigen yang larut dapat dikurangi, akibatnya proses

oksidasi dapat dicegah. Semakin tinggi proporsi dekstrin yang digunakan, lapisan

film yang mengelilingi droplet akan semakin tebal dan kuat, sehingga ketika

proses pengeringan berlangsung partikel vitamin C akan terlindungi (Rosenberg

et al., 1990).

Berdasarkan latar belakang tersebut, perlu dilakukan kajian dalam

penyediaan bahan baku berupa pemilihan tingkat kematangan belimbing wuluh

segar, proses pembuatan asam sunti menggunakan pengering mekanis dengan

perlakuan suhu pengering, dan proses pembuatan bubuk asam sunti menggunakan

spray drying.

1.2. Tujuan Penelitian

Tujuan umum penelitian adalah untuk mengetahui pengaruh

kematangan belimbing wuluh dan perlakuan pengolahan dalam memproduksi

bubuk asam sunti terhadap mutu yang dihasilkan.

Adapun tujuan khusus yang ingin dicapai dalam penelitian ini adalah :

1. Menentukan tingkat kematangan buah belimbing wuluh dan suhu pengeringan

(menggunakan pengering kabinet) untuk menghasilkan asam sunti yang baik

berdasarkan preferensi konsumen.

2. Menentukan suhu pengeringan terbaik spray dryer untuk menghasilkan bubuk

asam sunti.

3. Menentukan perlakuan dekstrin yang optimum terhadap mutu bubuk asam

1.3. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan kontribusi dalam:

1. Memberikan informasi kepada masyarakat mengenai umur petik belimbing

wuluh (tingkat kematangan) yang terbaik untuk dijadikan sebagai bahan baku

bubuk asam sunti.

2. Memberikan alternatif produk asam sunti dalam bentuk bubuk instan yang

diharapkan mampu memberi nilai tambah, praktis dalam penggunaan dan

distribusinya.

3. Meningkatkan jangkauan distribusi dan nilai jual asam sunti di luar daerah

Aceh.

II.

TINJAUAN PUSTAKA

2.1. Belimbing Wuluh (Averrhoa bilimbi L.)

Buah belimbing adalah nama Melayu untuk jenis tanaman buah dari

keluarga Oxalidaceae, marga Averrhoa. Tanaman belimbing dibagi menjadi dua

jenis, yaitu belimbing manis (Averrhoacarambola) dan belimbing asam

(Averrhoabilimbi) atau disebut juga dengan belimbing wuluh atau belimbing

sayur, belimbing asam atau belimbing buluh, merupakan tanaman yang

mempunyai buah berasa asam yang kaya khasiat dan sering digunakan sebagai

bumbu sayuran atau campuran jamu (Lingga, 1997).

Tumbuhan belimbing wuluh berjenis pepohonan yang hidup di

ketinggian dari 5-500 meter di atas permukaan laut. Pohon ini dapat mencapai

tinggi 10 meter dengan batang yang tidak begitu besar dan mempunyai garis

tengah sekitar 30 cm. Batang belimbing wuluh kasar, percabangannya sedikit dan

arahnya condong ke atas, dimana cabang muda berambut halus seperti beledru,

warnanya coklat muda. Daunnya majemuk menyirip ganjil dengan 21-45 pasang

anak daun. Perbungaan berupa malai, berkelompok, keluar dari batang atau

percabangan yang besar, bunganya kecil-kecil berbentuk bintang dengan warna

ungu kemerahan. Buahnya merupakan buah buni dengan bentuk bulat lonjong

bersegi yang memiliki panjang 4-10 cm. Buahnya berwarna hijau bila masih muda

dan berwarna kuning sampai kuning pucat bila telah masak, dimana daging

buahnya berair dan sangat asam (Gambar 1). Biasanya buah belimbing wuluh

digunakan sebagai penyedap masakan, membersihkan noda pada kain,

mengkilapkan barang-barang yang terbuat dari kuningan, juga sebagai bahan obat

tradisional (Anonim, 2010).

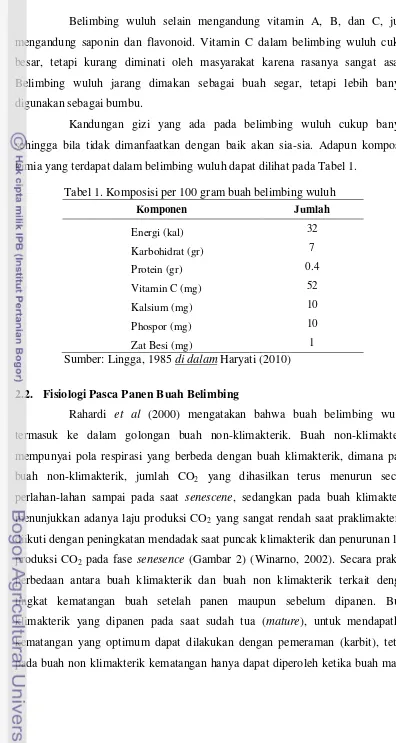

Belimbing wuluh selain mengandung vitamin A, B, dan C, juga

mengandung saponin dan flavonoid. Vitamin C dalam belimbing wuluh cukup

besar, tetapi kurang diminati oleh masyarakat karena rasanya sangat asam.

Belimbing wuluh jarang dimakan sebagai buah segar, tetapi lebih banyak

digunakan sebagai bumbu.

Kandungan gizi yang ada pada belimbing wuluh cukup banyak

sehingga bila tidak dimanfaatkan dengan baik akan sia-sia. Adapun komposisi

kimia yang terdapat dalam belimbing wuluh dapat dilihat pada Tabel 1.

Tabel 1. Komposisi per 100 gram buah belimbing wuluh

Komponen Jumlah

Energi (kal) 32

Karbohidrat (gr) 7

Protein (gr) 0.4

Vitamin C (mg) 52

Kalsium (mg) 10

Phospor (mg) 10

Zat Besi (mg) 1

Sumber: Lingga, 1985 di dalam Haryati (2010)

2.2. Fisiologi Pasca Panen Buah Belimbing

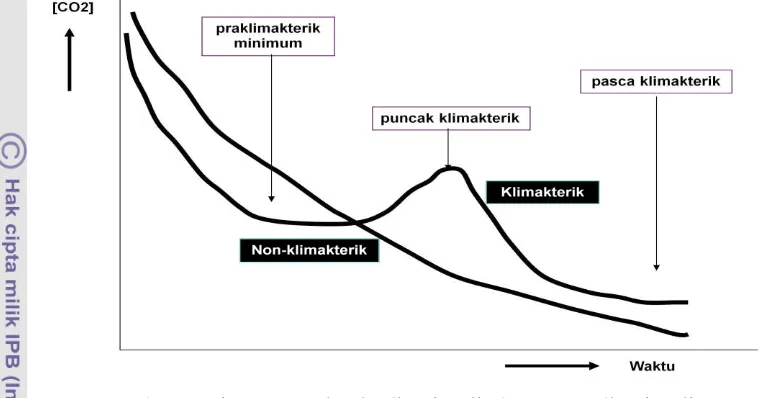

Rahardi et al (2000) mengatakan bahwa buah belimbing wuluh

termasuk ke dalam golongan buah non-klimakterik. Buah non-klimakterik

mempunyai pola respirasi yang berbeda dengan buah klimakterik, dimana pada

buah non-klimakterik, jumlah CO2 yang dihasilkan terus menurun secara

perlahan-lahan sampai pada saat senescene, sedangkan pada buah klimakterik

menunjukkan adanya laju produksi CO2 yang sangat rendah saat praklimakterik,

diikuti dengan peningkatan mendadak saat puncak klimakterik dan penurunan laju

produksi CO2 pada fase senesence (Gambar 2) (Winarno, 2002). Secara praktis,

perbedaan antara buah klimakterik dan buah non klimakterik terkait dengan

tingkat kematangan buah setelah panen maupun sebelum dipanen. Buah

klimakterik yang dipanen pada saat sudah tua (mature), untuk mendapatkan

kematangan yang optimum dapat dilakukan dengan pemeraman (karbit), tetapi

di pohon, bila buah dipanen dalam keadaan belum matang maka buah tersebut

tidak akan matang lagi setelah dipanen.

Gambar 2. Skema Respirasi Klimakterik dan Non-Klimakterik

Menurut Muchtadi (1992), selama proses pematangan terjadi beberapa

perubahan penting pada buah-buahan, misalnya warna yang asalnya hijau menjadi

kuning atau merah, rasa yang asalnya asam menjadi manis, teksturnya menjadi

lebih lunak, terbentuknya vitamin, dan timbulnya aroma yang khas karena

terbentuknya senyawa-senyawa yang mudah menguap (volatil). Proses di atas

dapat terjadi pada buah klimakterik pasca dipanen tetapi tidak dapat terjadi pada

buah non-klimakterik.

Mutu buah yang baik adalah apabila pemanenan dilakukan pada

tingkat kematangan yang tepat. Selama pematangan, buah mengalami beberapa

perubahan dalam warna, tekstur dan bau yang menunjukkan bahwa terjadi

perubahan-perubahan dalam susunannya. Pantastico (1997) mengatakan bahwa

pada jeruk manis perubahan warna diakibatkan oleh perombakan klorofil dan

pembentukan zat warna karotenoid. Sedangkan pada buah belimbing, perubahan

warna yang terjadi tidak menyolok, karena pada umur buah di atas 40 hari setelah

bunga mekar baru terjadi perubahan warna dari hijau menjadi kuning.

Menetapkan tingkat kematangan buah pada saat panen akan sangat

menentukan kualitas dan kuantitas hasil, dan juga sangat berpengaruh pada

buah, kadar asam organik cenderung menurun akibat dikonversi menjadi gula

(Zulkarnain, 2010).

Menurut Prabowo (2009) umur panen buah belimbing sangat

dipengaruhi oleh letak geografi penanaman, yaitu faktor lingkungan dan iklim.

Ciri buah belimbing yang sudah saatnya dipanen adalah ukurannya besar

(maksimal), telah matang dan warna buahnya berubah dari hijau menjadi kuning.

Waktu panen merupakan faktor yang penting dalam mengurangi

kemerosotan kualitas karena dapat mempengaruhi kelunakan dari produk

akhirnya. Pelunakan buah biasanya disebabkan karena adanya perombakan

protopektin yang tidak larut menjadi larut atau hidrolisis zat pati atau lemak.

2.3. Asam Sunti

Asam sunti adalah jenis bumbu dapur khas Aceh yang terbuat dari

belimbing wuluh yang telah dikeringkan. Biasanya bumbu dapur ini digunakan

masyarakat Aceh dalam masakan yang memiliki rasa asam pedas seperti gulai

asam ke’eung (ikan bilis), uengkoet kemamah (ikan kayu), pepes ikan dan

sebagainya.

Di daerah Aceh, cara pembuatan asam sunti adalah buah belimbing

setelah dipanen, dicuci, kemudian dijemur pada sinar matahari. Setelah

penjemuran tahap pertama, belimbing kemudian diberi garam dan disimpan di

tempat yang teduh dan keesokan harinya dijemur kembali. Kandungan asam dan

garam yang cukup tinggi pada asam sunti dapat menghambat proses pembusukan

oleh mikroorganisme. Penjemuran dilakukan secara berulang-ulang sampai

belimbing kering atau kandungan airnya menurun. Biasanya asam sunti yang

dihasilkan berwarna coklat dan teksturnya kenyal, bentuknya pipih, ukurannya

lebih kecil dari buah segar karena kadar airnya sudah berkurang, rasanya asam

dan asin. Asam sunti dapat disimpan dalam waktu lebih dari 3 bulan (Aceh Pedia,

2009).

2.4. Garam

Garam dapur adalah sejenis mineral yang lazim dimakan manusia.

Bentuknya kristal putih, tetapi kadang-kadang berwarna kuning kecoklatan yang

laut karena air laut mengandung ± 3% garam dapur. Biasanya garam dapur yang

tersedia secara umum adalah Natrium Klorida (NaCl).

Secara umum garam terdiri dari 39.39% Na dan 60.69% Cl dengan

kristalnya berbentuk seperti kubus dan berwarna putih. Garam digunakan sebagai

pengawet karena mempunyai tekanan osmotik yang tinggi, sehingga dapat

menyebabkan terjadinya proses osmose dalam bahan dan pada sel-sel

mikroorganisme yang menyebabkan plasmolisis sehingga air sel mikroorganisme

tertarik keluar dan mikroorganisme mati (Sastra, 2008).

Dalam proses penggaraman bahan akan mengalami perubahan.

Perubahan-perubahan yang terjadi antara lain yaitu kadar air, berat akhir bahan,

pH, tekstur dan warna. Penggunaan garam dalam pengolahan bahan makanan

selain berfungsi untuk mencegah pembusukkan juga berfungsi untuk membentuk

cita rasa. Garam memiliki cita rasa yang khas sehingga penambahan garam pada

suatu bahan juga dapat meningkatkan cita rasa dari bahan tersebut. Penggunaan

garam dalam proses fermentasi seringkali menghasilkan komponen-komponen

yang membentuk cita rasa seperti pada pembuatan kecap, asinan, dan sebagainya.

Garam juga berfungsi sebagai katalisator pertumbuhan bakteri

halofilik. Penggunaan garam yang tinggi dapat menghambat pertumbuhan bakteri

proteolitik (Winarno dan Fardiaz, 1982). Syarief dan Halid (1993), juga

berpendapat bahwa penggaraman bahan pangan akan membatasi jumlah dan jenis

mikroorganisme yang dapat tumbuh. Hal ini juga dapat disebabkan karena

pengurangan aktivitas air bahan pangan oleh garam itu sendiri. Penyimpanan ikan

asin pada kadar air 15 persen dengan kadar garam 5-20 persen dapat

mempertahankan daya simpan hingga lebih dari satu tahun. Beberapa jenis bakteri

yang toleran terhadap kadar garam yang tinggi bahkan tidak dapat tumbuh bila

kadar garam pada bahan pangan kurang dari 10 persen. Biasanya konsentrasi

garam dapur yang digunakan untuk mengawetkan ikan dan juga bahan-bahan lain

adalah minimal sebanyak 20% atau 2 ons/kg bahan (Anonim, 2000).

Menurut Muchtadi dan Tien (1989), cara penggaraman dapat

dikelompokkan menjadi dua yaitu metode penggaraman kering dan metode

penggaraman basah. Metode penggaraman kering yaitu menggunakan garam

menggunakan larutan garam pada bahan yang akan direndam. Pada pembuatan

asam sunti biasanya dilakukan penggaraman dengan cara kering dan konsentrasi

garam yang ditambahkan berkisar 10-20% dari berat buah belimbing wuluh.

2.5. Bubuk

Bubuk dan tepung biasanya dibedakan berdasarkan ukuran partikel.

Bubuk merupakan produk yang mempunyai ukuran partikel lebih kasar dan dapat

melewati saringan berukuran 10-60 mesh. Sedangkan tepung mempunyai ukuran

partikel yang lebih halus dan dapat disaring melalui saringan berukuran 100 mesh

(Muchtadi, 1989 ; Winarno, 1993).

Dalam proses pengolahan bahan pangan, pengayakan sering digunakan

untuk memisahkan campuran yang berbentuk butiran atau bubuk dalam suatu

interval ukuran tertentu. Pada tepung hasil pengayakan dapat dicapai dengan 80

mesh, sedangkan pada bubuk adalah 60 mesh. Perbedaan mesh ini disebabkan

karena bubuk masih dalam keadaan kasar, sedangkan tepung sudah dalam

keadaan halus sehingga mudah menembus pori-pori dari ayakan mesh yang

memiliki lubang sesuai dengan jumlah mesh yang dihasilkan (Mc Cabe et al.,

1994).

Produk bubuk selain bentuknya yang menarik, saat ini juga sangat

diminati oleh masyarakat karena memiliki beberapa keuntungan yaitu mudah

dalam penggunaan, umur simpannya panjang karena kadar air bahan rendah,

bubuk yang dihasilkan tidak menggumpal sehingga perlu digunakan kemasan

yang kedap udara agar uap air dari lingkungan tidak masuk ke dalam kemasan,

dan tidak memakan banyak tempat untuk penyimpanannya.

Penelitian untuk membuat produk bubuk dari komoditi hasil pertanian

telah banyak dilakukan antara lain yaitu pembuatan bubuk Spice Blend dari

daging buah pala sebagai flavor, bubuk konsentrat kunyit, bubuk bawang putih,

bubuk cabe merah, bubuk pepaya terfermentasi, minuman bubuk jambu biji dan

masih banyak lagi komoditi pertanian lainnya yang diproduksi dalam bentuk

2.6. Pengeringan

Pengeringan merupakan bagian penting dari proses penanganan pasca

panen produk pertanian. Kadar air yang tinggi, membuat pertumbuhan

mikroorganisme sangat cepat yang akan mengakibatkan berbagai kerusakan baik

secara fisik maupun kimia. Hal tersebut akan menyebabkan umur simpan produk

pertanian menjadi sangat pendek.

Menurut Winarno (1993) pengeringan merupakan suatu cara untuk

mengeluarkan atau menghilangkan sebagian air dari suatu bahan dengan

menguapkan sebagian besar air yang dikandung melalui penggunaan energi panas.

Biasanya, kandungan air bahan tersebut dikurangi sampai batas tertentu sehingga

mikroorganisme tidak dapat tumbuh lagi di dalamnya. Selama proses

pengeringan, air dalam bahan pangan akan dipindahkan ke permukaan bahan dan

kemudian diuapkan jika RH (kelembaban) ruangan lebih rendah. Proses ini terjadi

hingga keseimbangan kadar air bahan dengan RH lingkungan tercapai (Kuswanto,

2003).

Taib et al (1988) menyatakan bahwa parameter yang mempengaruhi

kecepatan pengeringan antara lain adalah suhu, kelembaban, laju aliran udara,

kadar air bahan, jenis alat pengering dan bahan baku yang ditambahkan. Ukuran

bahan juga mempengaruhi cepat lambatnya proses pengeringan yang berlangsung.

Proses pengeringan akan berlangsung lebih lama dengan rendahnya suhu

pengeringan. Namun, jika suhu terlalu tinggi maka bahan akan mengalami

kerusakan baik secara fisik maupun kimia. Kelembaban berbanding lurus dengan

waktu pengeringan. Jika kelembaban udara tinggi, proses pengeringan akan

berlangsung lama. Laju pengeringan akan konstan sampai kadar air bebas di

permukaan telah hilang dan laju pengeluaran air makin lama makin berkurang.

Kadar air pada saat laju pengeringan berubah dari konstan ke pengeringan

menurun disebut kadar air kritis (Brooker et al., 1974).

Menurut Devahastin (2000), pengeringan terjadi melalui penguapan

cairan dengan pemberian panas ke bahan umpan basah. Panas yang diberikan

dapat disediakan melalui konveksi (pengering langsung), medium pemanas yang

dipakai biasanya udara panas atau gas-gas pembakaran ini kontak langsung

dalam produk pangan. Konduksi (tidak langsung), medium pemanas yang

digunakan biasanya uap panas dan terpisah dari bahan padat yang akan

dikeringkan, radiasi atau secara volumetrik dengan menempatkan bahan basah

tersebut dalam medan elektromagnetik gelombang mikro atau frekuensi radio.

Seluruh cara pengeringan kecuali gelombang mikro atau frekuensi radio,

menyediakan panas pada batas objek yang dikeringkan sehingga panas berdifusi

ke dalam padatan dengan cara konduksi. Cairan harus bergerak ke batas bahan

sebelum diangkut keluar oleh gas pembawa (atau dengan penerapan vakum pada

pengeringan non konveksi).

Pengeringan bahan pangan dapat dilakukan dengan beberapa cara,

yaitu dijemur, pengeringan buatan (menggunakan alat pengering), dan

pengeringan beku (freeze drying). Pemilihan alat pengering disesuaikan dengan

sifat dan karakteristik bahan yang dikeringkan, bentuk produk akhir yang

diinginkan, dan cara kerja mesin pengering (Loesecke dalam Ginting, 2004).

Bahan pangan yang berbentuk padat umumnya dikeringkan dengan cabinet dryer,

tray dryer, tunnel dryer, dan lain-lain. Bahan pangan yang berbentuk cair

dikeringkan dengan menggunakan spray dryer dan drum dryer.

2.6.1. Pengering Kabinet

Pengering kabinet terdiri dari suatu ruangan dimana rak-rak untuk

produk yang dikeringkan dapat diletakkan di dalamnya. Di dalam pengering yang

berukuran besar tersebut, rak-rak pengering disusun di atas kereta untuk

memudahkan penanganannya, sedangkan dalam unit yang berukuran kecil,

rak-rak pengering dapat disusun di atas suatu penyangga yang tetap di dalam

pengering tersebut. Udara dihembuskan dengan menggunakan kipas angin melalui

suatu pemanas dan kemudian menembus rak-rak yang berisi bahan pangan yang

dikeringkan.

Pengering kabinet biasanya merupakan pengering yang paling murah

pembuatannya, mudah pemeliharaannya, dan sangat luwes penggunaannya. Pada

umumnya pengering ini digunakan untuk penelitian-penelitian dehidrasi sayuran

dan buah-buahan di dalam laboratorium, dan di dalam skala kecil serta digunakan

2.6.2. Pengering Kabut (Spray Dryer)

Proses pengeringan dengan spray dryer adalah suatu proses mengubah

bahan fluida menjadi produk kering dalam satu operasi. Menurut Suharto (1991),

spray dryer digunakan untuk mengeringkan bahan yang berbentuk larutan kental

(viscous) serta berbentuk pasta (cream). Biasanya produk yang diperoleh dari

mesin ini yaitu dalam pengolahan susu menjadi tepung, susu telur menjadi tepung

telur maupun berbagai bahan lainnya. Prinsip pengeringan kabut ini cukup

sederhana, yang mana larutan disemprotkan menuju ke dalam ruang pengering.

Cairan yang diatomisasikan menggunakan nozzle dan butiran air kontak secara

mendadak dengan udara panas dalam ruang pengering. Hasil evaporasi yang cepat

mengandung suhu butiran yang rendah sehingga suhu pengering yang tinggal

dapat digunakan tanpa mempengaruhi produk. Waktu pengeringan yang sangat

singkat memungkinkan spray dryer digunakan untuk produk-produk yang peka

terhadap panas dan menghasilkan produk berkualitas tinggi (Widodo dan

Budiharti, 2006).

Suhu inlet dan suhu outlet yang digunakan pada spray dryer

tergantung dari bahan yang akan dikeringkan. Pola aliran udara, kelembaban,

suhu, aliran cairan dan pembentukan butiran merupakan variabel-variabel proses

utama dari spray dryer. Menurut Singh dan Heldman (2001), keuntungan dari

penggunaan alat spray dryer adalah siklus pengeringan yang cepat, retensi dalam

ruang pengeringan (residence time) singkat dan produk akhir siap dikemas ketika

selesai proses dengan kadar air bahan yang dihasilkan berkisar 3% hingga 5%

dengan tekanan-tekanan nozzle sekitar 125 hingga 350 kg/cm2 (122.58 hingga

343.23 bar) (Suharto, 1991). Residence time pada alat pengering semprot yaitu

antara 5-100 detik dan partikel yang dihasilkan mempunyai ukuran 10-500 µ m

(Canovas dan Mercado, 1996). Oleh karena tuntutan produk, maka udara/uap

yang masuk pun dipergunakan penyaring untuk membersihkan udara panas ke

dalam ruang pengering. Tempat pengumpul hasil pengeringan berada pada bagian

paling bawah dari ruang pengering dan dikumpulkan dengan bantuan pengerok

ataupun klep yang berputar. Pada sebagian tipe mesin yang lain, bahan kering

keluar dari ruang pengeringan bersama-sama dengan udara panas/uap panas yang

Menurut Masters didalam Lindawati (1992), ada tiga elemen

terpenting pada alat spray dryer yaitu atomizer, ruang pengering dan pengumpul

partikel-partikel kering yang dihasilkan. Masing-masing elemen tersebut

memerlukan kondisi tertentu yang sangat tergantung dari sifat bahan yang akan

dikeringkan. Untuk buah-buahan, suhu pengeringan yang umum digunakan

berkisar antara 135-180ºC.

Penelitian yang dilakukan Rahayu (1988), menghasilkan bubuk

bawang putih terbaik yaitu produk cukup kering dengan aroma yang masih tajam

dengan menggunakan spray dryer pada kisaran suhu 160-170ºC dibandingkan

dengan pengeringan menggunakan sinar matahari, oven biasa (Electric driyer

oven), cabinet dryer, dan oven vakum. Sedangkan pada penelitian Lindawati

(1992), produk minuman bubuk jambu biji terbaik diperoleh pada penggunaan

suhu spray dryer180ºC dengan tekanan 4,8 kg/cm2. Bila tekanan dinaikkan atau

diturunkan akan diperoleh produk yang agak basah (lengket).

Adapun penelitian yang dilakukan oleh Yulianto (2002), menyatakan

bahwa suhu terbaik untuk mengeringkan gelatin tipe A dan tipe B dari kulit sapi

menggunakan spray dryer adalah suhu 170ºC dengan laju alir bahan 15 ml/menit.

Karakteristik kedua jenis gelatin tersebut masuk dalam standar SNI yang berlaku.

Penelitian lainnya yang dilakukan oleh Sharief (2006), penggunaan spray dryer

dengan suhu 180ºC, menghasilkan rendemen teh hijau instan yang lebih tinggi

dibandingkan dengan penggunaan suhu 120 dan 150ºC. Teh hijau instan yang

dihasilkan bersifat mudah larut pada air panas.

2.7. Dekstrin

Young et al (1993) mengatakan bahwa untuk bahan-bahan yang akan

menggunakan metode spray drying maka bahan penyalut yang digunakan harus

memperlihatkan kemampuan kelarutan yang tinggi dan memiliki kemampuan

mengemulsi, dapat membentuk lapisan, kemampuan mengering dan menghasilkan

konsentrat larutan dengan viskositas yang rendah. Pada penggunaan spray dryer

untuk mengenkapsulasikan bahan, maka bahan yang akan dilakukan atomisasi

sebelumnya harus dilarutkan terlebih dahulu bersama bahan pengenkapsulasinya,

Senyawa yang paling sering digunakan untuk enkapsulasi adalah pati

yang telah dimodifikasi oleh asam, basa dan enzim yang biasanya dipecah-pecah

sampai Dextrose Equivalent (DE) tertentu. Salah satu produk yang dihasilkan

oleh degradasi pati yang memiliki viskositas rendah serta DE lebih kecil dari 20

yaitu dekstrin.

Dekstrin merupakan oligosakarida yang dihasilkan dari hidrolisis pati

secara tidak sempurna, sehingga dihasilkan zat dengan berat molekul yang lebih

kecil dan larut dalam air. Acton (1976) menyatakan bahwa dekstrin mempunyai

rumus molekul (C6H10O5)n dan struktur molekulnya lebih kecil dan bercabang

dibandingkan pati. Menurut Shallenberger dan Birch (1975), struktur molekul

dekstrin berbentuk spiral sehingga molekul-molekul flavor akan terperangkap di

dalam struktur “spiral helix”. Dengan demikian penambahan dekstrin dapat menekan komponen volatil selama proses pengolahan.

Dekstrin merupakan campuran dari banyak jenis molekul

oligosakarida yang berbeda baik dalam ukuran maupun dalam derajat

percabangannya. Perbedaan struktur molekul pati dengan dekstrin menyebabkan

terjadinya perbedaan sifat antara pati dan dekstrin tersebut. Dalam pembuatan

dekstrin, rantai panjang pati mengalami pemutusan oleh suatu enzim atau

hidrolisa asam menjadi dekstrin dengan molekul yang lebih pendek, yaitu dengan

6-10 unit glukosa. Dengan berkurangnya panjang rantai, maka terjadi perubahan

sifat dimana pati yang tidak larut dalam air dingin menjadi dekstrin yang mudah

larut (Somaatmadja, 1970).

Fennema (1976) mengatakan bahwa dekstrin mempunyai viskositas

yang relatif rendah, karena itu pemakaian dekstrin dalam jumlah banyak masih

diijinkan. Hal ini sangat menguntungkan apabila pemakaian dekstrin sebagai

bahan pengisi (filler) karena dapat meningkatkan berat produk yang dihasilkan

dalam bentuk bubuk.

Penambahan dekstrin tidak meningkatkan kekentalan secara berlebihan

sehingga dapat digunakan lebih banyak, tetapi konsentrasi dekstrin yang terlalu

banyak dapat mengakibatkan warna produk menjadi pucat. Penambahan dekstrin

juga dapat meningkatkan rendemen serta mempermudah proses pengeringan.

flavor, lemak dan bahan-bahan lain, yang tidak mengkristal dan terbentuk

penampakan yang baik.

Penelitian yang dilakukan oleh Fitrotin et al (2008), menyatakan

bahwa penambahan konsentrasi dekstrin 5% memberikan kualitas bubuk sari buah

tomat yang baik. Sedangkan penelitian yang dilakukan oleh Murtala (1999),

menyatakan bahwa penambahan dekstrin 10% menghasilkan kualitas bubuk sari

buah markisa yang baik secara fisik, kimia dan organoleptik. Adapun pada

penelitian yang dilakukan oleh Lindawati (1992), menyatakan bahwa penambahan

konsentrasi dekstrin 9% memberikan hasil yang baik pada minuman bubuk jambu

biji daripada penambahan konsentrasi dekstrin 17% yang menghasilkan

penampakan produk yang kurang baik.

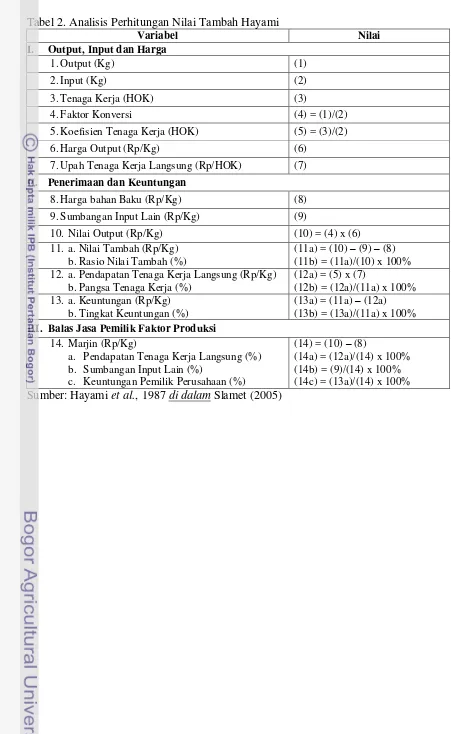

2.8. Analisis Nilai Tambah (Metode Hayami)

Nilai tambah didefinisikan sebagai pertambahan nilai yang terjadi pada

suatu komoditas karena komoditas tersebut mengalami proses pengolahan lebih

lanjut dalam suatu proses produksi (Harjanto, 1989). Analisis nilai tambah ini

merupakan metode yang digunakan untuk mengetahui seberapa besar imbalan

bagi tenaga kerja dan keuntungan yang diperoleh pengusaha untuk setiap

kilogram bahan baku yang digunakan dalam proses produksi. Nilai tambah yang

tinggi dapat digunakan sebagai parameter untuk pengembangan suatu

agroindustri. Salah satu metode yang digunakan untuk melakukan analisa nilai

tambah dari pengolahan hasil pertanian adalah metode Hayami (Tabel 2)

Pada perhitungan nilai tambah dapat diketahui kategori suatu

agroindustri berdasarkan rasio nilai tambahnya yang dihasilkan dari pembagian

antara nilai tambah dan nilai output dari produk dan dipersenkan. Dengan rasio

nilai tambah, maka suatu agroindustri dapat dikategorikan bernilai tambah rendah,

sedang atau tinggi. Kategori nilai tambah rendah, sedang dan tinggi ditentukan

dengan kriteria, yaitu nilai tambah dikatakan rendah jika nilai rasio <15%, sedang

Pengolahan produk pertanian menjadi produk-produk tertentu untuk

diperdagangkan akan memberikan banyak arti ditinjau dari segi ekonomi menurut

(Soekartawi, 2001) antara lain:

1. Meningkatkan nilai tambah

Adanya pengolahan produk pertanian dapat meningkatkan nilai tambah, yaitu

meningkatkan nilai (value) komoditas pertanian yang diolah dan meningkatkan

keuntungan pengusaha yang melakukan pengolahan komoditas tersebut.

2. Meningkatkan kualitas hasil

Dengan kualitas hasil yang lebih baik, maka nilai barang akan menjadi lebih

tinggi. Kualitas hasil yang baik dipengaruhi oleh komposisi bahan baku yang

digunakan. Perbedaan segmentasi pasar, tetapi juga mempengaruhi harga

barang itu sendiri.

3. Meningkatkan pendapatan

Selain pengusaha, petani penghasil bahan baku yang digunakan dalam industri

pengolahan tersebut akan mengalami peningkatan pendapatan.

4. Menyediakan lapangan kerja

Dalam proses pengolahan produk-produk pertanian menjadi produk lain

tentunya tidak terlepas dari adanya keikutsertaan tenaga manusia sehingga

proses ini akan membuka peluang bagi tersedianya lapangan kerja.

5. Memperluas jaringan distribusi

Adanya pengolahan produk-produk pertanian akan menciptakan atau

meningkatkan diversifikasi produk sehingga keragaman produk ini akan

Tabel 2. Analisis Perhitungan Nilai Tambah Hayami

7.Upah Tenaga Kerja Langsung (Rp/HOK) (7)

II. Penerimaan dan Keuntungan

8.Harga bahan Baku (Rp/Kg) (8)

9.Sumbangan Input Lain (Rp/Kg) (9)

10. Nilai Output (Rp/Kg) (10) = (4) x (6)

11. a. Nilai Tambah (Rp/Kg) b. Rasio Nilai Tambah (%)

(11a) = (10) – (9) – (8) (11b) = (11a)/(10) x 100% 12. a. Pendapatan Tenaga Kerja Langsung (Rp/Kg)

b. Pangsa Tenaga Kerja (%) III. Balas Jasa Pemilik Faktor Produksi

14. Marjin (Rp/Kg)