PENGARUH LIMBAH ABU SAWIT TERHADAP SIFAT

MEKANIK DAN FISIS BETON

Disusun Oleh:

MHD. KHAIR SITEPU

06 0404 010

Dosen Pembimbing:

Prof. Dr. Ir Bachrian Lubis, M.Sc

19480206 198003 1 003

SUBJURUSAN STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

ABSTRAK

Abu sawit merupakan limbah dari pengolahan kelapa sawit yang merupakan sisa dari pembakaran serabut dan cangkang kelapa sawit didalam tungku pembakaran yang disebut boiler. Bahan limbah ini banyak ditemukan di wilayah indonesia dan belum dimanfaatkan secara maksimal. Penumpukan karena tak semua limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaan yang terus meningkat menjadi masalah disetiap negara. Pada penelitian ini menggunakan abu sawit yang dimana Abu sawit memiliki sifat pozzolan dan mengandung unsur silica yang cukup banyak (sekitar 60% dari berat seluruh sisa pembakaran) yang dijadikan sebagai penambah sejumlah semen dengan variasi 0%, 7.5%, 12.5%, 17.5%, 22.5%, yang bertujuan untuk mengetahui jumlah optimum abu sawit dan pengaruhnya terhadap beton.

Limbah abu sawit digunakan mengetahui workabilitas beton segar dengan penambahan bahan tambah abu sawit, serta mengetahui sifat mekanis beton yaitu terdiri dari absorbsi, kuat tekan dan elastisitas silinder beton, serta mengetahui pola retak pelat beton dengan dibandingkan beton normal pada mutu yang sama. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm serta pelat beton dengan ukuran 100 cm x 100 cm x 8 cm dimana perawatan beton dengan cara perendaman di air untuk silinder, dan untuk pelat beton di buat di ruangan terbuka. Pengujian kuat tekan dan elastisitas silinder dilakukan pada umur 28 hari untuk semua variasi. Pengamatan pola retak pada benda uji pelat beton dilakukan dilakukan pada umur beton 1, 3, 7, 14, 28, 45 dan 60 hari dengan bentuk benda uji pelat beton.

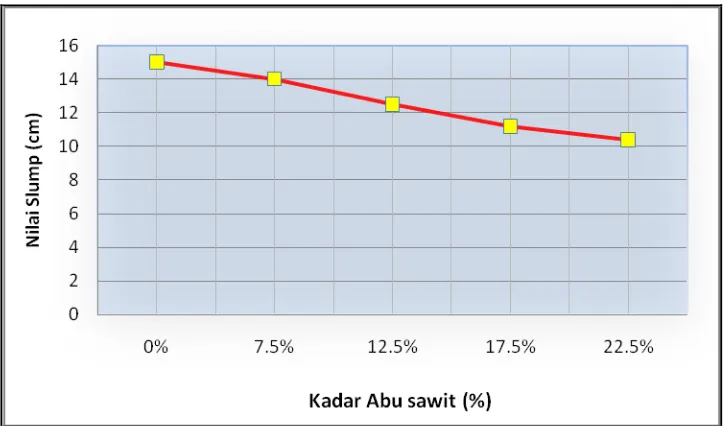

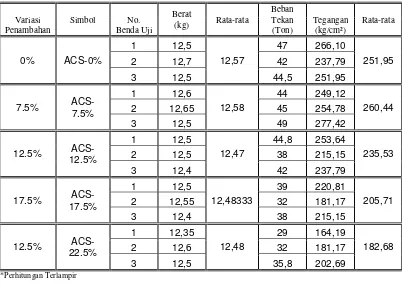

Dari hasil pengujian diperoleh hasil penurunan pada nilai slump, kenaikan pada absorbsi beton, Pada pengujian silinder penambahan Abu Sawit pada campuran beton dapat memberikan peningkatan pada kuat tekan beton dengan variasi 7.5% (260.44 kg/cm2), sedangkan pada penambahan Abu Sawit dengan kadar 12.5% (235,53 kg/cm2), 17.5% (205,71 kg/cm2) dan 22.5% (182,68 kg/cm2)

dapat menurunkan kuat tekan beton terhadap beton normalnya (251,95 kg/cm2),

Penambahan Abu Sawit pada campuran beton dapat menurunkan modulus elastisitas beton. Semakin banyak kadar yang kita gunakan modulus elastisitas beton yang semakin kecil. Semakin besar penambahan abu sawit pada campuran beton maka jumlah, panjang dan lebar retak pada pelat yang terjadi semakin berkurang, Pengurangan jumlah, panjang dan lebar retak dikarenakan air yang diserap oleh abu sawit tersebut dapat membantu dan menjaga beton dari penguapan yang tinggi sehingga terhindar dari retak-retak rambut selama proses pengerasan dan perawatan pada beton.

2.1.4. Bahan Tambahan

2.1.4.1.Umum 25

2.1.4.2.Alasan Penggunaan Bahan Tambahan 27

2.1.4.3.Jenis-Jenis Bahan Tambahan Kimia 28

2.1.4.4.Jenis-Jenis Bahan Mineral Pembantu 2.1.4.4.1. Kerak Tanur Tinggi (Ground Granulated Blast Furnace) 30 2.2.2.4.1 Rangkak (Creep) dan Susut (Shrinkage) 49

2.2.2.4.2 Plastic Shrinkage Crack 50

2.2.2.4.3 Drying Shrinkage Beton 52

2.2.2.4.4 Lebar Retak 53

BAB III METODE PENELITIAN 3.1. Umum 54

3.2. Urutan Tahapan Penelitian 3.2.1. Bahan-Bahan Penyusun Beton 54

3.2.1.1. Semen 55

3.2.1.3. Agregat Kasar 58

3.2.1.4. Air 60

3.2.2. Pemeriksaan Bahan Penyusun Beton 3.2.2.1. Semen 61

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan 90

5.2. Saran 91

DAFTAR PUSTAKA 92

DAFTAR LAMPIRAN 93

DAFTAR TABEL

Tabel 1.1 Luas lahan perkebunan kelapa sawit (Pulau sumatera,

Direktorat Jendral Perkebunan, 2008) 2

Tabel 1.2. Komposisi abu sawit hasil pembakaran serat dan cangkang 3

Tabel 1.3. Distribusi Pengujian Benda Uji Silinder dan Pemeriksaan Pola Retak Pelat 8

Tabel 2.1. Batasan Gradasi untuk Agregat Halus 20

Tabel 2.2. Susunan Besar Butiran Agregat Kasar 22

Tabel 2.3. Kandungan Kimia Fly Ash 32

Tabel 2.4. Perbandingan Kekuatan Tekan Pada Berbagai Benda Uji 40

Tabel 2.5. Perbandingan Kekuatan Tekan Pada Berbagai Umur 41

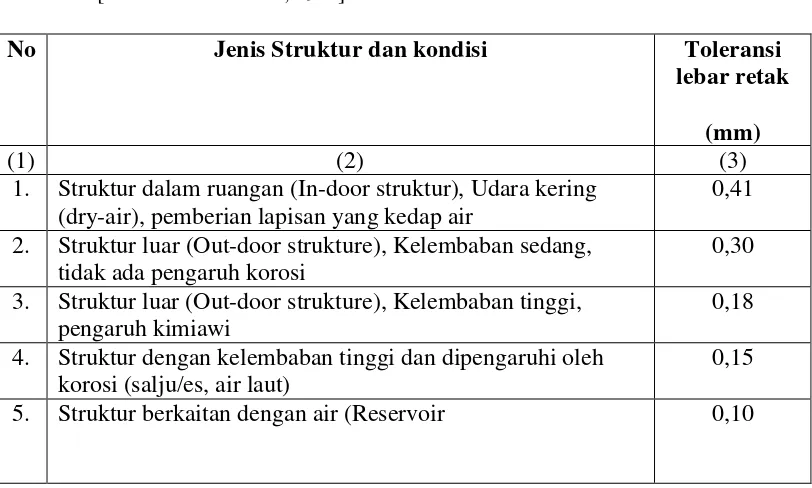

Tabel 2.6. Lebar retak maksimum yang diijinkan 53

Tabel 3.1. Susunan Besar Butiran Agregat Halus (ASTM, 1991) 57

Tabel 3.2. Susunan Besar Butiran Agregat Kasar (ASTM, 1991) 59

Tabel 4.1. Nilai Slump berbagai jenis beton 76

Tabel 4.2. Pengaruh Persentase Abu Sawit Terhadap Absorbsi Beton 77

Tabel 4.3. Pengujian kuat tekan silinder 79

Tabel 4.4 Tabel nilai Modulus Elastisitas rata-rata maksimum 82

Tabel 4.5 Tabel persentase penurunan modulus elastisitas vertikal 83

Tabel 4.6 Hasil Pengamatan retak pelat 84

Tabel 4.7 Jumlah retak selama pengamatan 85

Tabel 4.8 Lebar retak Maksimum 86

Tabel 4.9 Pertambahan lebar retak dari hari 1 – hari ke-6 87

DAFTAR GAMBAR

Gambar 2.5Hubungan Antara Faktor Air Semen Dengan Kekuatan Beton Selama Masa Perkembangannya 42

Gambar 2.6Hubungan antara umur beton dan kuat tekan beton 43

Gambar 2.7Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen 43

Gambar 2.8Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama 44

Gambar 2.9 Pengaruh jenis agregat terhadap kuat tekan beton 45

Gambar 2.10 Kuat desak (tekan) beton yang dikeringkan dalam udara di laboratorium sesudah perawatan awal dengan membasahinya 47

Gambar 4.1Grafik nilai slump terhadap abu sawit 77

Gambar 4.2Grafik Absorbsi Terhadap variasi campuran 78

Gambar 4.3Grafik Kuat Tekan Silinder Terhadap Kadar Penambahan Abu Sawit 79

Gambar 4.4Pola retak 80

Gambar 4.5 Gambar pola retak yang mungkin terjadi pada silinder beton 80

DAFTAR NOTASI

n : jumlah sampel

bm

: tegangan rata-rata Kg/cm2

bk

: tegangan karakteristik Kg/cm2 F : beban yang diberikan kgf WA : Water Absorption (cc

/

jam)X1 : massa benda sewaktu buka cetakan gram X2 : massa benda sewaktu 4 hari perandaman gram

: regangan

L

: perubahan panjang cm P : gaya yang diberikan kg A : luas penampang cm2

: angka ekivalen

Ebaja : Elastisitas baja (2,1 x 105MPa)

: tegangan (Kg/cm2)

air

ABSTRAK

Abu sawit merupakan limbah dari pengolahan kelapa sawit yang merupakan sisa dari pembakaran serabut dan cangkang kelapa sawit didalam tungku pembakaran yang disebut boiler. Bahan limbah ini banyak ditemukan di wilayah indonesia dan belum dimanfaatkan secara maksimal. Penumpukan karena tak semua limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaan yang terus meningkat menjadi masalah disetiap negara. Pada penelitian ini menggunakan abu sawit yang dimana Abu sawit memiliki sifat pozzolan dan mengandung unsur silica yang cukup banyak (sekitar 60% dari berat seluruh sisa pembakaran) yang dijadikan sebagai penambah sejumlah semen dengan variasi 0%, 7.5%, 12.5%, 17.5%, 22.5%, yang bertujuan untuk mengetahui jumlah optimum abu sawit dan pengaruhnya terhadap beton.

Limbah abu sawit digunakan mengetahui workabilitas beton segar dengan penambahan bahan tambah abu sawit, serta mengetahui sifat mekanis beton yaitu terdiri dari absorbsi, kuat tekan dan elastisitas silinder beton, serta mengetahui pola retak pelat beton dengan dibandingkan beton normal pada mutu yang sama. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm serta pelat beton dengan ukuran 100 cm x 100 cm x 8 cm dimana perawatan beton dengan cara perendaman di air untuk silinder, dan untuk pelat beton di buat di ruangan terbuka. Pengujian kuat tekan dan elastisitas silinder dilakukan pada umur 28 hari untuk semua variasi. Pengamatan pola retak pada benda uji pelat beton dilakukan dilakukan pada umur beton 1, 3, 7, 14, 28, 45 dan 60 hari dengan bentuk benda uji pelat beton.

Dari hasil pengujian diperoleh hasil penurunan pada nilai slump, kenaikan pada absorbsi beton, Pada pengujian silinder penambahan Abu Sawit pada campuran beton dapat memberikan peningkatan pada kuat tekan beton dengan variasi 7.5% (260.44 kg/cm2), sedangkan pada penambahan Abu Sawit dengan kadar 12.5% (235,53 kg/cm2), 17.5% (205,71 kg/cm2) dan 22.5% (182,68 kg/cm2)

dapat menurunkan kuat tekan beton terhadap beton normalnya (251,95 kg/cm2),

Penambahan Abu Sawit pada campuran beton dapat menurunkan modulus elastisitas beton. Semakin banyak kadar yang kita gunakan modulus elastisitas beton yang semakin kecil. Semakin besar penambahan abu sawit pada campuran beton maka jumlah, panjang dan lebar retak pada pelat yang terjadi semakin berkurang, Pengurangan jumlah, panjang dan lebar retak dikarenakan air yang diserap oleh abu sawit tersebut dapat membantu dan menjaga beton dari penguapan yang tinggi sehingga terhindar dari retak-retak rambut selama proses pengerasan dan perawatan pada beton.

BAB I PENDAHULUAN

I.1 Latar Belakang

Seiring perkembangan zaman di era globalisasi dan disertai dengan kemajuan teknologi yang terus pesat, hal ini mengakibatkan terus penumpukan benda-benda yang tidak habis pakai (limbah) karena tak semua limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaan yang terus menigkat menjadi masalah disetiap negara. Salah satunya adalah limbah pembakaran serat dan cangkang sawit, yang kemudian disebut Abu Sawit.

Abu sawit merupakan salah satu limbah dari pengolahan kelapa sawit. Abu sawit merupakan sisa dari pembakaran cangkang dan serabut buah kelapa sawit didalam dapur atau tungku pembakaran yang disebut boiler dengan suhu 7000C-8000C. Abu sawit berasal dari unit pengolahan kelapa sawit yang mana penanganan limbah tersebut belum ditangani secara baik (Laksmi, 1999).

Limbah yang dihasilkan di lahan perkebunan sawit dalam setiap ton tandan buah segar yang dihasilkan limbah organik antara lain:

1. CPO : 200 Kg

2. Tandan Kosong : 270 Kg (189 kg air, 81 kg berat kering) 3. Cangkang : 160 Kg

4. Kernel : 40 Kg

5. Ampas : 130 Kg (berat kering) 6. Lain-lain : 300 Kg

Menurut data yang dikeluarkan oleh Direktorat Jendral Perkebunan tahun 2008 di Indonesia terdapat seluas 7.125.331 hektar perkebunan kelapa sawit, dan lebih separuhnya yaitu 4.816.253 hektar terdapat di pulau sumatera. Luas lahan tersebut tersebar dibeberapa propinsi ,seperti terlihat di tabel 1.1.

Tabel 1.1 Luas lahan perkebunan kelapa sawit (pulau sumatera, Direktorat Jendral Perkebunan,

2008).

No Propnsi Luas (ha)

1. Naggroe aceh daeusssalam 311.837

2. Sumatera utara 970.716

3. Sumatera barat 316.560

4. Riau 1.548.972

5. Kepulauan riau 6.933

6. Jambi 574.6114

7. Bangka Belitung 133.286

8. Bengkulu 165.276

9. Lampung 157.765

10. Sumatera selatan 630.294

Luas areal dan produksi kelapa sawit akan terus meningkat mengingat saat ini gencar dilakukan pembukaan lahan-lahan kelapa sawit baru, terutama di pulau Kalimantan dan Papua. Dengan areal budidaya kelapa sawit sedemikan luas, kebun kelapa sawit beserta pabrik pengolahanya mempunyai potensi selain menghasilkan Crude Palm Oil (CPO) juga menghasilkan limbah organik yang sangat besar jumlahnya dibandingkan limbah tanaman perkebunan lainnya.

Menurut hasil penelitian Muhardi, Iskandar, dan Rinaldo (2004) limbah

sawit sebagai pengganti sebagian semen dengan persentase 10 % - 40 %, dan

perbandingan volume semen : agregat halus 1 : 3, serta faktor air semen 0,55

menghasilkan kuat tekan maksimum pada penambahan abu kelapa sawit 20 %

(Salihuddin, 1993 ; muhardi dkk, 2004) yang dimana abu sawit memiliki sifat

pozzolan dan mengandung unsur silica yang cukup banyak (sekitar 60% dari berat seluruh sisa pembakaran).

Abu sawit merupakan limbah hasil pembakaran cangkang kelapa sawit yang mengandung banyak silikat. Selain itu, abu sawit tersebut juga mengandung Kation Anorganik seperti Kalium dan Natrium (Graille et al, 1985).

Adapun komposisi abu hasil pembakaran serat dan cangkang dapat dilihat dari tabel 1.2.

Tabel 1.2 Komposisi abu sawit hasil pembakaran serat dan cangkang (% massa)

Unsur/senyawa Serat (%) Cangkang

Kalium (K) 9,2 7,5

( Sumber: Graille dkk, 1985 dalam Utama Dan Sentosa, 2005)

Beragam jenis bahan admixture kimia pada dewasa ini baik yang diproduksi secara sengaja maupun yang tidak (hasil dari pembakaran bahan bakar dari pabrik-pabrik) telah banyak membantu para ahli konstruksi dan para suplayer beton dalam mengatasi masalah di lapangan, mulai dari mengurangi pemakaian air semen, memperlambat waktu pengikatan, mempercepat waktu pengikatan, dan sebagainya. Dengan tidak mengurangi mutu beton yang direncanakan.

Pada tugas akhir ini, penelitian yang akan dilakukan adalah penggunaan abu sawit (hasil pembakaran pembuatan crude palm oil ) sebagai penambahan kebutuhan semen dan dimana mutu beton tetap terjaga serta diharapkan dapat mencapai mutu beton semakin tinggi.

I.2. Maksud dan Tujuan

I.3. Pembatasan masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkupnya agar tidak terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah f’c = 17,15 MPa. 2. Factor air semen 0,58.

3. Variasi Penggunaan campuran dengan abu sawit sebagai penambah semen dengan perbandingan campuran yaitu 0%, 7.5%, 12.5%, 17.5%, 22.5% dari volume semen.

4. Semen menggunakan Semen Portland Tipe I.

5. Menggunakan bahan campuran abu sawit yang berasal dari pabrik Pengelohan Kelapa Sawit (PKS) Adolina.

6. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm serta pelat beton dengan ukuran 100 cm x 100 cm x 8 cm. 7. Perawatan beton dengan cara perendaman di air untuk silinder, dan untuk

pelat beton di buat di ruangan terbuka.

8. Pengujian kuat tekan dan elastisitas silinder dilakukan pada umur 28 hari untuk semua variasi.

Gambar 1.2 Benda Uji Retak Pada Pelat Beton

9. Pengamatan pola retak pada benda uji pelat beton dilakukan dilakukan pada umur beton 1, 3, 7, 14, 28, 45 dan 60 hari dengan bentuk benda uji pelat beton tanpa tulangan (polos) yang berdimensi (100x100x8) cm. Penelitian lebar retak menggunakan MicroscopeCrack.

I.4. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen dan bahan tambahan Abu Sawit

2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus dan agregat kasar

Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

Pemeriksaan kadar Lumpur (pencucian agregat kasar dan halus lewat ayakan no.200).

Pemeriksaan kadar liat (cly lump) pada agregat halus.

Pemeriksaan kandungan organik (colorimetric test) pada agregat halus. 3. Mix design (perancangan campuran)

Penimbangan/penakaran bahan penyusun beton dengan mutu f’c = 17,15 MPa berdasarkan uji SNI 03-2847-2002..

4. Pengujian Pengamatan retak menggunakan benda uji pelat beton dan pengujian kuat tekan beton dan elastisitas menggunakan benda uji silinder.

I.5. Percobaan

Pembuatan benda uji : Pembuatan beton dengan mnggunakan ABU SAWIT dan faktor air semen tetap untuk masing-masing variasi. Jumlah benda uji yang dibuat empat buah untuk setiap pariasi. Benda uji yang dibuat adalah silinder dengan diameter 15 cm dan tinggi 30 cm serta pelat dengan ukuran 100 cm x 100 cm dan tebal 8 cm.

Adapun pariasi yang digunakan adalah :

a. Variasi I, tanpa penambahan ABU SAWIT 0%, (dinamakan ACS-0%) b. Variasi II, dengan penambahan ABU SAWIT 7.5% dari berat semen,

(dinamakan ACS -7.5%)

d. Variasi IV, dengan penambahan ABU SAWIT 17.5% dari berat semen, (dinamakan ACS-17.5%)

e. Variasi V, dengan penambahan ABU SAWIT 22.5% dari berat semen, (dinamakan ACS-22.5%)

Pengujian slump (slump test ASTM C143-90 A), untuk mengetahui tingkat kemudahan pengerjaan setelah pencampuran.

Pengujian permeability test pada umur 28 hari

Pengujian kekuatan tekan beton (ASTM C39-86) pada umur 28 hari.

Pengujian elastisitas beton (ASTM C.469-874) pada umur 28 hari.

Pemeriksaan pola retak (ASTM C883-89) setelah 24 jam sampai umur beton 60 hari menggunakan microscope crack

Tabel 1.3 Distribusi Pengujian Benda Uji Silinder dan Pemeriksaan Pola Retak Pelat

Total jumlah benda uji yang digunakan untuk pengujian kuat tekan dan elastisitas beton sebanyak 30 unit silinder dan pelat sebanyak 5 unit.

I.6. Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut :

1. Dapat mengurangi polusi lingkungan yang ditimbulkan oleh limbah abu kelapa sawit.

2. Dari hasil penelitian ini kiranya dapat kita jadikan suatu acuan bahwa penggunaan abu sawit pada campuran beton merupakan suatu pilihan (choice) yang patut dipertimbangkan untuk mendapatkan/merubah sifat beton tertentu sesuai yang diinginkan.

3. Menjadi bahan pertimbangan bagi perusahan beton ready mix untuk menggunakan abu sawit sebagai salah satu campuran dalam adukan beton. 4. Penggunaan abu sawit pada campuran beton dapat menjadi solusi

meningkatkan mutu beton, sehingga bisa dijadikan bahan pertimbangan untuk beton mutu tinggi.

I.7. Sistematika Penulisan

Sistematika penulisan tugas akhir ini adalah : BAB I : PENDAHULUAN

Pada bab ini berisikan latar belakang penelitian, permasalahan yang akan diamati, tujuan yang akan dicapai, pembatasn masalah dan metodologi penelitian yang dilaksanakan oleh penulis

BAB II : TINJAUAN PUSTAKA

Pada bab ini berisikan keteranagan umum dan khusus mengenai bahan tambahan beton yang akan diteliti berdasarkan referensi-referensi yang didapat oleh penulis.

BAB III : METODE PENELITIAN

Bab ini berisikan prosedur penyediaan bahan yang digunakan dalam penelitian, yaitu : agregat halus, agregat kasar, semen, air dan bahan abu sawit. Selain itu disertai pembuatan benda uji dan proses pengujian.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisikan data analisa hasil pengujian beton dilaboratorium serta pembahasannya.

BAB V : KESIMPULAN DAN SARAN

BAB II

TINJAUAN PUSTAKA II.1. Bahan Penyusun Beton

Beton merupakan hasil dari pencampuran bahan-bahan agregat halus dan kasar yaitu pasir, batu, batu pecah atau bahan semacamnya lainnya, dengan menambahkan semen secukupnya yang berfungsi sebagai perekat bahan susun beton, dan air sebagai bahan pembantu guna keperluan reaksi kimia selama proses pengerasan dan perawatan beton berlangsung. Agregat halus dan kasar, disebut sebagai bahan susunan kasar pencampuran, merupakan komponen utama beton. Nilai kekuatan serta daya tahan (durability) beton merupakan fungsi dari banyak faktor, diantaranya nilai banding campuran dan mutu bahan susun, metode pelaksanaan pengecoran dan kondisi perawatannya. Jika diperlukan, bahan tambah (admixture) dapat ditambahkan untuk mengubah sifat-sifat tertentu dari beton yang bersangkutan.

Kekakuan, keawetan dan sifat beton yang lain tergantung pada sifat bahan-bahan dasar, nilai perbandingan bahan-bahan-bahan-bahannya, cara pengadukan maupun cara pengerjaan selama penuangan adukan beton, cara pemadatan, dan cara perawatan selama proses pengerasan. Luasnya pemakaian beton disebabkan karena terbuat dari bahan-bahan yang umumnya mudah diperoleh, serta mudah diolah sehingga menjadikan beton mempunyai sifat yang dituntut sesuai dengan keadaan situasi pemakaian tertentu.

yang baik dan beton (beton keras / hardened concrete) yang dihasilkan juga baik. Beton yang baik ialah beton yang kuat, tahan lama/awet, kedap air, tahan aus, dan sedikit mengalami perubahan volume (kembang susutnya kecil.

Faktor – faktor yang membuat beton banyak digunakan karena memiliki keunggulan- keunggulannya antara lain :

1. Kemudahan pengolahannya : yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat : Sebagian besar dari material- material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi : Seperti juga kekuatan tekan pada batu alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari kelebihan.

5. Harganya relatif murah.

6. Mampu memikul beban yang berat.

7. Mudah dibentuk sesuai dengan kebutuhan konstruksi. 8. Biaya pemeliharaan/perawatannya kecil

Kekurangan beton antara lain :

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

4. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

II.1.1 Semen II.1.1.1 Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu : 1). Semen non-hidrolik dan 2). Semen hidrolik.

II.1.1.2. Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Komposisi yang sebenarnya dari berbagai senyawa yang ada berbeda-beda dari jenis semen yang satu dengan yang lain, untuk berbagai jenis semen ditambahkan berbagai jenis material mentah lainnya.

II.1.1.3. Jenis-Jenis Semen Portland

Sesuai dengan kebutuhan pemakaian semen yang disebabkan oleh kondisi lokasi maupun kondisi tertentu yang dibutuhkan pada pelaksanaan konstuksi. Berdasarkan Peraturan Beton 1989 (SKBI.4.53.1989) membagi semen portland menjadi 5 jenis (SK.SNI T-15-1990-03:2) yaitu :

1. Tipe I (Normal portland cement), semen portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus.

3. Tipe III (modifid portland cement), semen portland yang dalam penggunaannya memerlukan kekeuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi. Semen jenis ini digunakan pada daerah yang bertemperatur rendah, terutama pada daerah yang mempunyai musim dingin (winter season).

4. Tipe IV (low heat portland cement), semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan yang besar dan masif, umpamanya untuk pekerjaan bendung, pondasi berukuran besar atau pekerjaan besar lainnya.

5. Tipe V (Sulfate resisting portland cement), semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut, air buangan industri, bangunan yang terkena pengaruh gas atau uap kimia yang agresif serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

6. Portland Pozzolan Cement (PPC), Semen portland pozzolan adalah campuran dari semen tipe I biasa dengan pozzolan.

II.1.1.4. Senyawa Kimia

Material semen adalah material yang mempunyai sifat-sifat adhesif dan

lempung/tanah liat yaitu bahan alam yang mengandung senyawa: Siliki Oksida

(SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah :

a. 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%) b. 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%) c. 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

d. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat C4AF(6-14%) Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci ketika menjadi klinker. Komposisi C3S dan C2S adalah 70% - 80% dari berat semen dan merupakan bagian yang paling dominan memberikan sifat semen (Cokrodimuldjo, 1992). Semen dan air saling bereaksi, persenyawaan ini dinamakan proses hidrasi, dan hasilnya dinamakan hidrasi semen.

II.1.2. Agregat II.1.2.1 Umum

karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

Sifat yang paling penting dari suatu agrregat (batu-batuan, kerikil, pasir, dan lain sebagainya) ialah kekuatan hancur dan ketahanan terhadap benturan, yang dapat mempengaruhi ikatnnya dengan pasta semen, porositas dan karekteristik penyerapan air yang mempengaruhi daya tahan terhadap agresi kimia, serta ketahanan terhadap penyusutan.

II.1.2.2. Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

II.1.2.2.1. Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

1. Butir-butir pasir harus berukuran antara (0,l5 mm dan 5 mm).

2. Harus keras, berbentuk tajam, dan tidak mudah hancur dengan pengaruh perubahan cuaca atau iklim.

3. Tidak boleh mengandung lumpur lebih dari 5% (persentase berat dalam keadan kering).

4. Bila mengandung lumpur lebih dari 5% maka pasirnya harus dicuci. 5. Tidak boleh mengandung bahan organik, garam, minyak, dan sebagainya.

Pasir untuk pembuatan adukan harus memenuhi persyaratan diatas, selain pasir alam (dari sungai atau galian dalam tanah) terdapat pula pasir buatan yang dihasilkan dari batu yang dihaluskan dengan mesin pemecah batu, dari terak dapur tinggi yang dipecah-pecah dengan suatu proses. (Daryanto, 1994)

a. Pasir Galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan garam. Pada kasus tertentu, agregat yang terletak pada lapisan paling atas harus dicuci terlebih dahulu sebelum digunakan.

b. Pasir Sungai

c. Pasir Laut

Pasir laut ialah pasir yang di ambil dari pantai. Butirannya halus dan bulat karena gesekan. Pasir ini merupakan pasir yang paling jelek karena banyak mengandung garam-garaman. Garam-garaman ini menyerap kandungan air dari udara dan ini mengakibatkan pasir selalu agak basah dan juga menyebabkan pengembangan bila sudah menjadi bangunan. Karena itu, sebaiknya pasir pantai (laut) tidak dipakai dalam campuran beton.

Spesifikasi dari Agregat halus

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

1. Susunan Butiran ( Gradasi )

Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2 Pasir Sedang : 2.6 < FM < 2.9 Pasir Halus : 2.2 < FM < 2.6

Tabel 2.1 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 - 10

2. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan no.200 ), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

3. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

4. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder.

alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

6. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %.

II.1.2.2.2. Agregat Kasar

Yang dimaksud dengan agregat kasar adalah agregat yang berukuran lebih besar dari 5 mm, sifat yang paling penting dari suatu agregat kasar adalah kekuatan hancur dan ketahanan terhadap benturan yang dapat mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap proses pembekuan waktu musim dingin dan agresi kimia. Serta ketahanan terhadap penyusutan.

Jenis agregat kasar secara umum adalah sebagai berikut :

1. Batu pecah alami : Bahan ini diperoleh dari cadas atau batu pecah alami yang digali, yang berasal dari gunung merapi.

2. Kerikil alami : kerikil didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar sungai oleh air sungai yang mengalir.

3. Agregat kasar buatan : terutama berupa slag atau shale yang biasa digunakan untuk beton berbobot ringan. Biasanya hasil dari proses lain seperti dari blast -furnace dan lain-lain.

pelindung dari radaisi nuklir sebagai akibat banyaknya pembangkit atom an stasiun tenga nuklir, maka perlu ada beton yang melindungi dari sinar X, sinar gamma, dan neutron. Pada beton demikian syarat ekonomis maupun syarat kemudahan pengerjaan tidak begitu menentukan. Agregat yang diklasifikasikan disini misalnya baja pecah, barit, magnatit, dan limonit.

Spesifikasi dari Agregat kasar

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal. Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel 2.2.

Tabel 2.2 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif (%)

38,10 95 - 100

19,10 35 - 70

9,52 10 - 30

4,75 0 - 5

dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22% berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

II.1.3 Air

tinggi akan menyebabkan beton menjadi encer sedangkan kadar air yang rendah akan menyebabkan daya rekat campuran beton berkurang.

Nilai banding berat air dan semen untuk suatu adukan beton dinamakan

water cement ratio (w.c.r), agar terjadi proses hidraasi yang sempurna dalam adukan beton, pada umumnya dipakai w.c.r 0,40-0,65 tergantung mutu beton yang hendak dicapai, umumnya menggunakan nilai w.c.r yang rendah, sedangkan dalam kemudahan pengerjaaan (workability diperlukan nilai w.c.r yang lebih tinggi.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

2. Tidak mengandung garam-garamm yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandungf klorida (Cl) lebih dari 0,5 gram/liter. 4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air memiliki beberapa pengaruh terhadap kekuatan beton antara lain : a. Air merupakan media pencampuran pada pembuatan pasta

b. Kekuatan dari pasta pengerasan semen ditentukan oleh perbandingan berat antara air dan faktor semen

Mudah mengerjakannya

Kekuatan rendah

Beton dapat menjadi berporos

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

II.1.4 Jenis Bahan Mineral Pembantu

II.1.4.1 Kerak Tanur Tinggi (Ground Granulated Blast Furnace)

II.1.4.2 Uap Silika (Siliks Fume)

Uap silika terpadatkan (Condensed Silica Fume, CSF) adalah produk samping dari proses fusi (smelting) dalam produksi silikon metal dan amalgam ferrosilikon (pada pabrik pembuatan mikrochip untuk komputer). Juga disebut

siliks fume (SF), microsilika, silica fume dust, amorphous silica, dan sebagainya. Ukuran siliks fume ini lebih halus dari pada asap rokok. Silika fume berbentuk seperti fly ash tetapi ukuran nya lebih kecil sekitar seratus kali lipatnya. SF bisa didapat dalam bentuk bubuk , dipadatkan atau cairan yang dicampurkan dengan air 50%. Berat jenisnya sekitar 2,20 tetapi bulk density hanya 200-300 kg/m³. Specific suface area sangat besar, yaitu 15-25 m²/g.

SF bisa dipakai sebagai pengganti sebagian semen, meskipun tidak ekonimis. Kedua sebagai bahan tambahan untuk memperbaiki sifat beton, baik beton segar maupun beton keras.Untuk beton normal dengan kadar semen di atas 250 kg/m³, kebutuhan air bertambah dengan ditambahnya SF. Campuran lebih kohesif. Pada slump yang sama, lebih banyak energi dibutuhkan untuk menghasilkan aliran tertentu. Ini mengindikasikan stabilitas lebih baik dari beton cair. Perdarahan (bleeding) sangat berkurang sehingga perlu perawatan dini untuk mencegah retak susut plastis, khususnya pada cuaca panas dan berangin. SF baisanya dipakai bersama super plastisizer. Beton dari SF memperlihatkan kekuatan awal yang rendah.

II.1.4.3 Abu Terbang (Fly Ash)

batu bara. Fly ash dapat dibedakan menjadi dua, yaitu abu terbang yang normal yang di hasilkan dari pembakran batubara antrasit atau batubara bitomius dan abu terbang kelas C yang di hasilkan dari batubara jenis legnite atau subbitumeus. Abu terbang kelas C kemungkinan mengandung kapur (lime) lebih dari 10% beratnya. Kandungan kimia yang dibutuhkan dalam fly ash tercantum dalam tabel 2.3 (ASTM C.618-95:305)

Tabel 2.3 kandungan kimia fly ash

Senyawa kimia Jeni F Jenis C

Oksida silika (SiO2) + Oksida alumina (Al2O3) +oksida besi (Fe2O3), minimum%

70.0 50.0

Trioksida sulfur (SO3), masimum 5.0 5.0

Kadar air, maksimum % 3.0 3.0

Kehilangan panas, maksimum% 6.0* 6.0

* Penggunaan sampai dengan 12% masih diijinkan jika ada perbaikan kinerja atau hasil test laboratorium menunjukan demikian.

II.1.4.4 Abu sawit (Palm Oil Ash)

Pohon kelapa sawit menghasilkan buah sawit yang terkumpul di dalam satu tandan, oleh karena itu sering disebut dengan istilah TBS (Tandan BuahSegar). Sawit yang sudah berproduksi optimal dapat menghasilkan TBS dengan berat antara 15-30 kg/tandan. Tandan-tandan inilah yang kemudian diangkut ke pabrik untuk diolah lebih lanjut menghasilkan minyak sawit. Produksi utama pabrik sawit adalah CPO dan minyak inti sawit. CPO diekstrak dari sabutnya.

Dari hasil proses pembuatan Crude Palm Oil (CPO) maka akan dihasilkan limbah padat diantaranya serabut buah dan cangkang kelapa sawit itu sendiri, namun ini tidak menjadi masalah bagi Pabrik Kelapa sawit (PKS) karena limbah ini akan menjadi bahan bakar daripada boiler. Limbah padat berupa cangkang dan serat digunakan sebagai bahan bakar ketel (boiler) untuk menghasilkan energi mekanik dan panas. Uap dari boiler dimanfaatkan untuk menghasilkan energi listrik dan untuk merebus TBS sebelum diolah di dalam pabrik.

Cangkang dan serat buah sawit yang sudah terbakar, akan menghasilkan sisa- sisa pembakaran yang nantinya akan menjadi limbah daripada boiler atau furnance (tungku pembakaran) berupa:

1. Abu, yakni abu yang berada dibawah tungku tepatnya ditempat pengumpulan abu.

2. Kerak boiler kelapa sawit, yakni kerak yang melekat pada dinding boiler.

penelitian yang dilakukan Graille dkk (1985) ternyata limbah abu sawit banyak mengandung unsur silika (SiO2) yang merupakan bahan pozzolanic.

Hayward (1995) dalam Utama dan Saputra (2005) menyatakan dalam bahan pozzolan ada dua senyawa utama yang mempunyai peranan penting dalam pembentukan semen yaitu senyawa SiO2 dan Al2O3 yang dimana abu Sawit merupakan bahan pozzolanic, yaitu material yang tidak mengikat seperti semen, namun mengandung senyawa silika oksida (SiO2) aktif yang apabila bereaksi dengan kapur bebas atau Kalsium Hidroksida (Ca(OH2)) dan air akan membentuk material seperti semen yaitu Kalsium Silikat Hidrat.

Adapun penelitian yang pernah di lakukan :

1. Limbah kelapa sawit dapat dimanfaatkan sebagai salah satu bahan dasar pembuatan genteng. Komposisi campuran optimum dalam pembuatan genteng limbah kelapa sawit dapat diperoleh dengan perbandingan volume capuran semen persentase sekitar 30%-40% dengan pelaksanaan pembuatan dengan perbandingan semen ; pasir ; abu sawit = 1:1:2 atau sekitar 33,3% dari sejumlah campuran agregat halus, (nindyo sowarno 1997).

2. Penlitian dilakukan pada campuran beton dengan komposisi 5%, 10%, 15%, dan 20% sebagai bahan tambah pada beton. Hasil tes tekan dan tes tarik pada penelitian beton telah membuktikan bahwa abu sawit telah berfungsi sebagai pozzolan dengan kuat tekan terbesar dan kuat tarik terbesar pada beton dengan 5% (Monita Olivia* dkk , 2005).

dan kuat tekan, semakin menurun. Semakin besar persentase abu kelapa sawit dalam mortar, maka semakin besar pula nilai daya resap airnya. Penggantian sebagian semen dengan abu kelapa sawit pada adukan mortar ternyata mengurangi kekedapan mortar, dan semakin besar persentasenya semakin membuat mortar tidak kedap air. (ermiyati, 2007)

4. Aplikasi dalam ilmu teknik, abu sawit dimanfaatkan dalam berbagai bidang antara lain: sebagai bahan tambahan pengganti semen dalam desain beton mutu tinggi, bahan pengisi/filler dalam lapisan perkerasan jalan raya, bahan stabilisator pada campuran tanah lempung dan tanah dasar pada lapisan jalan raya, bahan tambahan pengganti semen dalam campuran paving block serta juga merupakan bahan material yang bersifat pozzolan (Susanto dan Budhi, 1998).

Bahan tambah yang digunakan dalam penelitian ini adalah abu sawit yang berasal dari limbah produksi pabrik penglolahan kelapa sawit Adolina (PPKS Adolina), termasuk dalam kategori bahan tambah mineral (Mineraladmixture).

II.2. Sifat-Sifat Beton

II.2.1 Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu : kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

II.2.1.1. Kemudahan Pengerjaan (Workabilitas)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan.

Unsur-unsur yang mempengaruhi workabilitas yaitu : 1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan. 2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

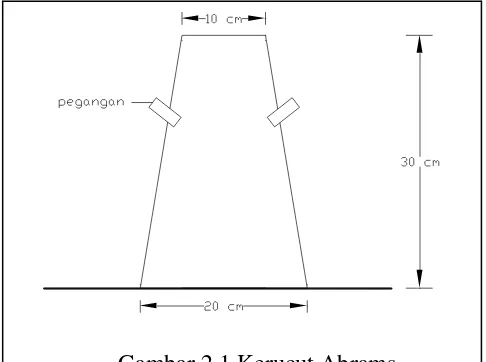

slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Variasi yang terjadi antara nilai slump adanya beberapa ukuran akibat tiga buah jenis slump yang terjadi dalam praktek yaitu:

1. Penurunan umum dan seragam tanpa ada yang pecah, oleh karena itu dapat disebut slump sebenarnya. Pengambilan nilai slump sebenarnya dengann mengukur penurunan dari puncak kerucut.

Gambar 2.2 Slump sebenarnya

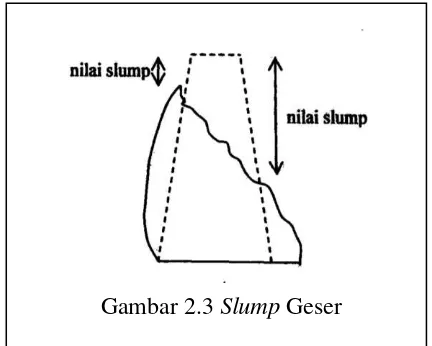

2. Slump geser yang terjadi bilamana paruh puncaknya tergeser atau tergelincir ke bawah pada bidang miring. Pengambilan nilai slump geser ini ada dua cara yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

3. Campuran beton pada kerucut runtuh seluruhnya. Pengambilan nilai slump collapse dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.4 Slump runtuh

II.2.1.2. Pemisahan Kerikil (Segregation)

Kecenderungan butir-butir kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

II.2.1.3. Pemisahan Air (Bleeding)

Kecende rungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara : 1. Memberi lebih banyak semen. 2. Menggunakan air sedikit mungkin. 3. Menggunakan pasir lebih banyak.

II.2.2 Beton Keras (Hardened Concrete)

Sifat-sifat beton yang telah mengeras mempunyai arti yang penting selama masa pemakaiannya. Sifat-sifat penting dari beton yang telah mengeras antara lain: kekuatan tekan beton dan kekuatan tarik belah beton.

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, penyusutan rendah dan keawetan jangka panjang.

II.2.2.1 Kekuatan Tekan Beton (f’c)

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton ynag dihasilkan.

Besar kecilnya nilai mutu beton yang dihasilkan sangat bergantung pada tingkat kesempurnaan pelaksanaannya. Dengan menganggap nilai-nilai dari hasil pemeriksaan tersebut menyebar normal (mengikuti lengkung Gauss), maka ukuran besar kecilnya penyebaran nilai hasil pemeriksaan menjadi ukuran mutu pelaksanaan. Dari hasil pemeriksaan kekuatan tekan benda uji tersebut memenuhi:

= Kekuatan tekan beton dari masing-masing benda uji (Mpa)

bm

Kekuatan beton karakteristik

bk , 5% kemungkinan adanya kekuatanyang tidak memenuhi syarat dan ditentukan rumus:

SD

bm bk 1.64

... (2.3)

Tabel 2.4 Perbandingan Kekuatan Tekan Pada Berbagai Benda Uji.

Benda Uji Perbandingan Kekuatan Tekan

Silinder 15-30 0.83

Tabel 2.5 Perbandingan Kekuatan Tekan Pada Berbagai Umur.

Pengujian kuat tekan dilakukan untuk mengetahui kuat tekan hancur dari benda uji. Pengujian kuat tekan dilakukan saat sampel berumur 28 hari. Pengukuran kuat tekan (Compressive Strength) dapat dihitung dengan persamaan sebagai berikut:

F Beban yang diberikan (N)

A Luas penampang yang terkena penekanan gaya (mm2).

Adapun faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu :

a. Faktor air semen dan kepadatan

tekan beton maksimum. Duff dan Abrams (1919) meneliti hubunganantara faktor air semen dengan kekuatan beton pada umur 28 hari dengan uji silinder yang dapat dilihat pada Gambar 2.5.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.5 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya (Tri Mulyono, 2003)

b. Umur beton

kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat tekan umur 28 hari.

Gambar 2.6 Hubungan antara umur beton dan kuat tekan beton (Istimawan, 1999)

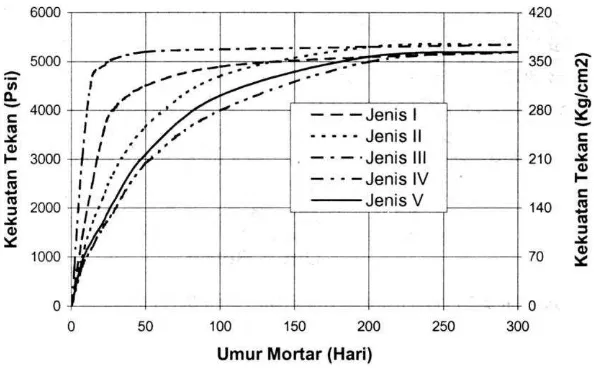

c. Jenis semen

Jenis Portland semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V. Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak pada Gambar 2.7.

d. Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak pada Gambar 2.8. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat tekan beton rendah. Jika nilai slump sama (fas berubah), beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

Gambar 2.8 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama (Kardiyono, 1998)

e. Sifat agregat

berpengaruh terhadap bentuk kurva tegangan-regangan tekan dan terhadap kekuatan betonnya yang terlihat pada Gambar 2.9. Akan tetapi bila adukan beton nilai slump nya sama besar, pengaruh tersebut tidak tampak karena agregat yang permukaannya halus memerlukan air lebih sedikit, berartifas nya rendah yang menghasilkan kuat tekan beton lebih tinggi.

Gambar 2.9 Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981) Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah pasta lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya lebih tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20 mm.

f. Rongga udara (voids)

semen, penambahan air pada pencampuran beton yang daat menyebabkan terjadinya rongga pada beton, sehingga kualita beton yang dihasilkan menurun.

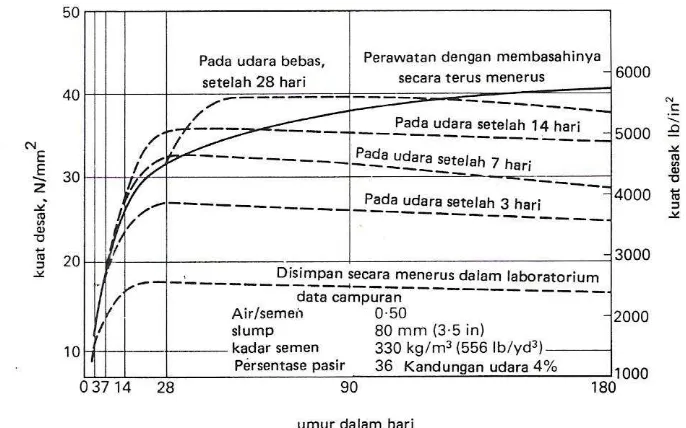

g. Pekerjaan Perawatan (curing)

Tujuan perawatan beton adalah memelihara beton dalam kondisi tertentu pasca pembukaan bekisting (demoulding of form work) agar optimasi kekuatan beton dapat dicapai mendekati kekuatan yang telah direncanakan. Perawatan ini berupa pencegahan atau mengurangi kehilangan/penguapan air dari dalam beton yang ternyata masih diperlukan untuk kelanjutan proses hidrasi. Bila terjadi kekurangan/kehilangan air maka proses hidrasi akan terganggu/terhenti dan dapat mengakibatkan terjadinya penurunan perkembangan kekuatan beton, terutama penurunan kuat tekan (Lubis, 1986; Mulyono, 2004; dan Amri, 2005).

Sehari setelah pengecoran merupakan saat yang terpenting untuk periode sesudahnya. Oleh sebab itu diperlukan perawatan dengan air sehingga untuk jangka panjang, kualitas beton, baik kekuatan maupun kekedapan airnya, dapat lebih baik. Perawatan dengan cara membasahi menghasilkan beton yang terbaik. Semakin erat pendekatan kondisi perawatan, semakin kuat beton yang dihasilkan. Hal ini diperlihatkan pada Gambar 2.10 (Murdock dan Brook, 1999).

Gambar 2.10. Kuat Desak (Tekan) Beton yang Dikeringkan dalam Udara di Laboratorium Sesudah Perawatan Awal dengan Membasahinya (Murdock dan

Brook, 1999)

II.2.2.2 Penyerapan Air (Water Absorbtion)

Uji penyerapan air di lakukan dengan tujuan untuk mengetahui persentase penyerapan air oleh benda uji. Uji penyerapan air (water absorbtion) di lakukan dengan menggunakan benda uji berbentuk silinder.

Untuk mengetahui besarnya penyerapan air dihitung dengan menggunakan persamaan sebagai berikut :

% 100 96

1

2

jam X X

WA …………. (2.5)

Dimana :

WA Water Absorption (cc

/

jam)II.2.2.3 Modulus Elastisitas

Modulus elastisitas beton dipengaruhi oleh jenis agregat, kelembaban benda uji beton, faktor air semen, umur beton dan temperaturnya. Secara umum, peningkatan kuat tekan beton seiring dengan peningkatan modulus elastisitasnya. Menurut pasal 10.5 SNI-03 2847 (2002) hubungan antara nilai modulus elastisitas beton normal dengan kuat tekan beton adalah Ec = 4700 √f c .

Setiap benda yang menahan gaya akan mengalami deformasi. Deformasi ini tergantung pada besarnya gaya dan modulus elastisitas dan dipengaruhi oleh faktor tegangan dan remangan. Modulus elastisitas tergantung lepada umur beton, sifat-sifat dari agregat dan semen, kecepatan pembebanan, jenis dan usuran benda uji tersebut. Karena memperlihatkan deformasi yang tetap (permanen) sekalipun dengan beban kecil, maka untuk beton perlu diadakan pengujian untuk mengetahui modulus elastisitasnya. Disamping mendapatkan nilai modulus elastisitas,juga untuk membandingkan batas elastis/ plastis pada beton dengan nilai elastis/ plastis pada baja.

Nilai dari modulus elastisitas dapat dihitung dengan menggunakan rumus:

... .. (2.6)

Dimana:

E = Modulus elastisitas beton (MPa)

S2 = Tegangan yang terjadi saat beban 40% P maksimum,

S1 = Tegangan yang terjadi saat regangan mencapai 0,00005,

A P S1 1

P1 = Beban pada saat regangan mencapai 0,00005.

ε2 = Regangan longitudinal pada saat beban mencapai 40 % Pmak (P2).

II.2.2.4 Klasifikasi Retak

Klasifikasi Retak bervariasi yaitu:

a) Umum yang terdiri dari retak akibat rangkak (creep) dan retak akibat susut (shrinkage)

b) Lebar retak yang terdiri dari retak mikro, retak makro dan retak mayor c) Bentuk dan pola retak yang terdiri dari retak tunggal, retak ganda,

retak bercabang.

Retak yang diperbolehkan harus sesuai dengan factor keamanan, perawatan (perlakuan) dan kekuatan bahan pada beton itu sendiri meskipun retak tidak dapat ditentukan bentuk dan pola yang terjadi, hal ini dikarenakan retak berhubungan dengan permukaan yang bebas (tidak diberikan beban).

II.2.2.4.1 Rangkak (Creep) dan Susut (Shrinkage)

tingkat perubahan yang berkurang selama pembebanan dan jumlah totalnya dapat mencapai besar beberapa kali dari deformasi elastis dalam waktu jangka pendek.

Definisi shrinkage secara umum adalah perubahan volume yang tidak berhubungan dengan pembebanan dan lebih dipengaruhi oleh suhu, kelembaban, aliran angin dan factor lingkungan lainnya. Saat beton masih bersifat plastis maka partikel agregat akan turun kebawah sedangkan air dan udara akan naik keatas akibatnya dapat terjadi retak retak. Retak akibat penyusutan volume pada beton plastis disebut plastic shrinkage crack sedangkan retak akibat penyusutan yang terus terjadi karena panas hidrasi pada beton keras (hardened concrete) disebut

drying shrinkage crack.

II.2.2.4.2 Plastic Shrinkage Crack

Setelah semen bereaksi dengan air maka pasta akan mengalami reduksi dalam volume beton, tetapi ini seharusnya menjadi catatan bahwa hal tersebut disebabkan oleh hidrasi pada beton yang meningkat. Perawatan beton yang disimpan dalam air secara kontinu akan menambah volume beton berkisar 0.01 s/d 0.02 % dari volume semula akibat beton tersebut mengembang. Namun disatu sisi jika beton disimpan ditempat yang kering dan panas (dry curing) maka beton akan menyusut sehingga volume beton berkurang.

permukaan yang luas sehingga terjadi evaporasi yang sangat tinggi. Kondisi udara yang sangat panas juga dapat meningkatkan terjadinya plastic shrinkage.

Besar kemungkinan terjadinya plastic shrinkage dapat dipengaruhi dalam merencanakan campuran antara lain yaitu:

1. Tipe semen 2. Faktor air semen

3. Jumlah dan ukuran agregat kasar 4.Konsistensi dalam campuran

Beberapa cara dapat dilakukan untuk mengatur seminimal mungkin retak akibat plastic shrinkage. Penyemprotan air dingin pada agregat sebelum dicampur dan penggunaan air dingin pada campuran bisa mengurangi terjadinya

plastic shrinkage crack. Meminimalkan atau mengurangi terjadinya penguapan air juga dapat menurunkan besar terjadinya plastic shrinkage yang dapat dilakukan dengan perawatan terhadap benda uji supaya lembab atau ditutup dengan plastik agar terhindar dari pengaruh udara luar.

II.2.2.4.3 Drying Shrinkage Beton

Drying Shrinkage terjadi pada beton yang telah mengeras (hardened concrete) akibat kehilangan air dari pasta semen. Rata – rata drying shrinkage bisa mencapai sebesar 500 x 10-6

in atau 0,05 % dari panjang beton dan pada umumnya sebesar 350 – 650 x 10-6 in. Hal ini berarti bahwa untuk sebuah ukuran slab

dengan ukuran 30 ft x 80 ft dapat menyusut berkisar antara 0,12 – 0,23 in terhadap lebar dan 0,34 – 0,62 in terhadap panjang slab.

Perawatan juga mempengaruhi retak. Pada slab cenderung untuk mengeringkan bagian atas dan menyusutkan bagian bawah slab yang mempunyai kelembaban tinggi. Perbedaan kelembaban ini dapat diatasi dengan menggunakan

admixture, yang dapat mengubah cara air berpindah tempat dalam campuran beton sehingga menghasilkan kelembaban yang seragam.

Beberapa faktor yang mempengaruhi terjadinya drying shrinkage antara lain adalah :

1. Tipe semen. 2. Jumlah semen.

3. Ukuran dari bentuk struktur. 4. Perawatan (curing).

II.2.2.4.4 Lebar Retak

Retak dapat dikenali dengan tiga parameter yaitu lebarnya, panjangnya dan pola umumnya, lebar retak ini sulit diukur karena bentuknya yang tidak teratur (irregular shape). Pada fase pengerasan beton terdapat retak mikro, retak ini sulit dideteksi karena terlalu kecil.

Untuk melihat lebar retak mikro biasanya dipergunakan Crack Microscope

yang lebarnya bervariasi antara 0,125 – 1,0 μm (8 jam pertama setelah pencetakan). Lebar retak minimum yang dapat dilihat oleh mata sebesar 0,13 mm (0,005 in), dikenal dengan retak mikro. Retak mikro apabila dibebani akan menjadi retak mayor atau retak yang lebih besar. Lebar retak maksimum yang diijinkan dapat dilihat pada tabel berikut :

Tabel 2.6. Lebar retak maksimum yang diijinkan

[ACI Committee 244, 1972]

No Jenis Struktur dan kondisi Toleransi

lebar retak (mm)

(1) (2) (3)

1. Struktur dalam ruangan (In-door struktur), Udara kering (dry-air), pemberian lapisan yang kedap air

0,41 2. Struktur luar (Out-door strukture), Kelembaban sedang,

tidak ada pengaruh korosi

0,30 3. Struktur luar (Out-door strukture), Kelembaban tinggi,

pengaruh kimiawi

0,18 4. Struktur dengan kelembaban tinggi dan dipengaruhi oleh

korosi (salju/es, air laut)

BAB III

METODE PENELITIAN

III.I Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil Universitas Sumatera Utara. Secara umum urutan tahap penelitian meliputi :

a. Penyediaan bahan penyusun beton. b. Pemeriksaan bahan.

c. Perencanaan campuran beton (Mix Design). d. Pembuatan benda uji.

e. Pemeriksaan nilai slump.

f. Pengujian kuat tekan beton umur 28 hari. g. Pengujian elastisitas beton umur 28 hari.

h. Pemeriksaan pola retak beton pada umur 3, 7, 14, 21, 28, 45 dan 60 hari

III.2 Urutan Tahapan Penelitian III.2.1 Bahan-bahan penyusun beton

III.2.1.1 Semen

Semen adalah suatu bahan pengikat hidrolis yang jika dicampur dengan air akan membentuk suatu pasta semen yang mengikat agregat, yang dihasilkan dari penggilimgan klinker yang kandungan utamanya calsium silicates dan satu atau dua buah bentuk calsium sulfat sebagai bahan tambahan.

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas tertentu yang telah ditetapkan agar dapat berfungsi secara efektif. Semen yang dipakai dalam penelitian ini adalah semen tipe I yang diproduksi oleh PT. Semen Padang dalam kemasan 1 zak 50 kg.

III.2.1.1.1 Sifat-Sifat Fisik Semen

Semen mempunyai sifat-sifat yang sangat mempengaruhi beton, yaitu: a) Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Makin halus butiran semen makin baik kualitas semen, karena lebih luas permukaan yang dapat dihidrasi sehingga lebih banyak gel semen yang terbentuk pada umur muda, maka kekuatan awl yang dicapai akan lebih tinggi

b)Waktu Ikatan

Waktu ikat awal > 60 menit

Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton, yaitu waktu transportasi, penuanga, pemadatan, dan perataan permukaan.

c) Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

d)Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon, karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville, 1995). Pengembangan semenini disebabkan karena adanya CaO yang bebas, yaitu CaO yang bereaksi dengan oksida-oksida lain. Adanya CaO ini yang beraksi dengan air akan membentuk Ca(OH)2 pada saat kristalisasi volumenyaakan membesar. Akibat perbesaran volume tersebut , ruang antar partikel terdesak dan akan timbul retak – retak.

III.2.1.2 Agregat Halus

Agregat halus yang digunakan sebagai bahan pengisi beton harus memiliki persyaratan-persyaratan sebagai berikut:

1. Susunan butiran (gradasi)

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Agregat halus harus mempunyai susunan besar butiran dalam batas-batas seperti yang diperlihatkan pada tabel 3.1. Agregat halus tidak boleh mengandung bagian yang lolos 45% pada suatu ayakan dan tertahan pada ayakan berikutnya. Modulus kehalusannya tidak boleh kurang dari 2,2 dan tidak lebih dari 3,2.

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) Ukuran Lubang Ayakan melebihi 5% maka agregat halus harus dicuci.

4.Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih gelap dari standar percobaan Abrams-Harder.

5. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton dengan semen kadar alkalinya lebih dari 0,06% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

6. Sifat kekal (keawetan) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10%. Jika dipakai Magnesium – Sulfat, bagian ynag hancur maksimum 15%.

III.2.1.3 Agregat Kasar

Agregat kasar yang digunakan untuk beton merupakan kerikil hasil disintegrasi dari batu-batuan atau berupa batu pecah (split) yang diperoleh dari alat pemecah batu, dengan syarat ukuran butirannya lolos ayakan 38,1 mm dan tertahan di ayakan 4,76 mm.

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal. Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel 3.2.

Tabel 3.2 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif (%)

38,10 95 - 100

19,10 35 - 70

9,52 10 - 30

4,75 0 - 5

7.Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

8.Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan.