PENGARUH PENAMBAHAN ABU PEMBAKARAN SERBUK KAYU TERHADAP SIFAT MEKANIK DAN SIFAT FISIK BETON

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar sarjana Sains

YUSNITA 040801020

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN ABU

PEMBAKARAN SERBUK KAYU TERHADAP SIFAT MEKANIK DAN SIFAT FISIK BETON Kategori : SKRIPSI

Nama : YUSNITA

Nomor Induk Mahasiswa : 040801020

Program Studi : SARJANA (S1) FISIKA Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) USU

Diluluskan di Medan, Oktober 2008

Diketahui/Disetujui oleh

Departemen Fisika FMIPA USU

Ketua Pembimbing

PERNYATAAN

PENGARUH PENAMBAHAN ABU PEMBAKARAN SERBUK KAYU TERHADAP SIFAT MEKANIK DAN SIFAT FISIK BETON

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja sensiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Oktober 2008

PENGHARGAAN

Segala puji dan syukur penulis panjatkan kepada Allah SWT yang maha pemurah dan maha penyayang, dengan limpahan karunia-Nya sehingga skripsi ini berhasil diselesaikan dalam waktu yang ditetapkan.

Ucapan terimakasih saya sampaikan kepada Prof.Drs.M.Syukur,MSc,selaku pembimbing dan Bpk.Subandi selaku pembimbing lapangan pada penyelesaian skripsi ini yang telah memberikan panduan dan penuh kepercayaan kepada saya untuk menyempurnakan skripsi ini. Ucapan terimakasih juga saya sampaikan kepada ketua dan sekretaris departemen Fisika FMIPA USU Dr.Marhaposan Situmorang dan Dra.Yustinon,MS, Dekan dan Pembantu Dekan FMIPA Universitas Sumatera Utara. Ucapan terimakasih juga saya sampaikan kepada Bapak Kurnia Brahmana,Dpl selaku dosen wali selama mengikuti perkuliahan dan karyawan di Laboratorium Beton Teknik Sipil Universitas Sumatera Utara yang banyak memberikan masukkan demi penyempurnaan skripsi ini. Teman-temanku Tanti, Imut, Zak, Joko, bang Nando dan rekan-rekan fisika semuanya khususnya stambuk’04 terimakasih atas semangat dan motivasinya.

Akhirnya tidak terlupakan danm yang teristimewa kepada ayahanda M.Yusuf, Ibunda Nurmaini, Kakakku Isna, adikku Yanti, abangku Izal dan semua sanak keluarga. Dan yang terakhir untuk yang paling aku sayangi Abangku Fendi yang selalu setia mendampingi dalam penyempurnaan skripsi ini. Terimakasih atas dukungan, bantuan dan semangat yang kalian berikan kepadaku selama ini. Semoga Allah SWT akan membalasnya. Amien.

ABSTRAK

ABSTRACT

DAFTAR ISI

2.2.2 Faktor Yang Mempengaruhi Kekuatan Agregat 11

2.3 Semen 12

BAB III Metodelogi Penelitian 18

3.1 Alat dan Bahan 18

3.1.1 Peralatan 18

3.1.2 Bahan-bahan 18

3.2 Metodelogi Penelitian 19

3.2.1 Diagram Alir Penelitian 19

3.2.3 Prosedur Pengujian Penyerapan Air 23 3.2.3.1 Prosedur Pembuatan Benda Uji Penyerapan Air 23 3.2.3.2 Prosedur Pengujian Penyerapan Air 26 3.2.4 Prosedur Pengujian Porositas 27 3.2.4.1 Prosedur Pembuatan Benda Uji Porositas 27 3.2.4.2 Prosedur Pengujian porositas 30

3.3 Pengujian Sampel 31

3.3.1 Sifat Mekanik 31

3.3.1.1 Kuat Tekan 31

3.3.2 Sifat Fisis 31

3.3.2.1 Penyerapan Air 31

3.3.2.2 Pengujian Porositas 32

BAB IV Hasil Dan Pembahasan 33

4.4 Analisis Data 33

4.1.1 Pengujian Kuat Tekan Beton 33

4.1.2 Pengujian Penyerapan Air 35

4.1.3 Pengujian Porositas 37

BAB V Kesimpulan Dan Saran 40

5.1 Kesimpulan 40

5.2 Saran 41

Daftar Pustaka 42

DAFTAR TABEL

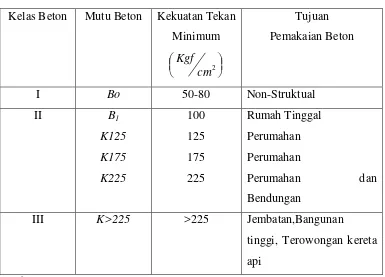

Halaman Tabel 2.1 Kelas Dan Mutu Beton 8 Tabel 2.2 Syarat Mutu Kekuatan Agregat Sesuai SII.0052-08 12

Tabel 2.3 Batas Maksimum Ion Klorida 14

DAFTAR GAMBAR

Halaman

Gambar 2.1 Kayu merbau 15

Gambar 4.1 Grafik kuat tekan beton terhadap penambahan abu pembakaran kayu 33

Gambar 4.2 Grafik penyerapan air terhadap penambahan abu pembakaran serbuk

kayu 37

ABSTRAK

ABSTRACT

BAB I PENDAHULUAN .1 LATAR BELAKANG

Pembangunan perumahan menyebabkan kebutuhan akan bahan bangunan meningkat hal ini karena dalam pembangunan tersebut membutuhkan bahan-bahan bangunan berupa batu, kerikil, pasir, tanah lempung, kapur, semen dan lain-lain. Seperti tanah lempung untuk batu merah, kapur, atau semen untuk batako, beton, dan lain-lain.

Beton adalah material utama yang digunakan dalam pembuatan bangunan. Beton banyak digunakan karena keunggulan-keunggulannya antara lain karena mudah dalam perawatan, mudah dalam pembentukan,serta mudah dalam mendapatkan bahan susun.Beton terdiri dari pasta, agregat, dan admixture. Dalam membuat suatu beton dengan mutu tertentu perlu ditentukan jumlah pasta dan agregat yang sesuai. Pasta adalah campuran semen dan air yang digunakan untuk merekatkan agregat-agregat dalam beton. Semen juga berfungsi dalam mengeraskan dan membentuk beton agar padat. Proporsi dari kedua campuran semen dan air menentukan sifat-sifat dari beton yang dibentuk.

Sifat yang paling penting dari beton adalah sifat mekaniknya yaitu sifat kekuatan tekan, kekuatan lentur, dan kekuatan tarik. Sifat beton berubah karena sifat dari bahan-bahan pembentuk beton yaitu pasir, semen, batu, air maupun perbandingan campurannya.

Sesuai dengan perkembangan tekhnologi, beberapa peneliti terus memperbaiki sifat-sifat beton antara lain menambah serat kedalam adukan yang disebut beton serat, yaitu beton yang dibuat dari campuran semen dengan agregat halus dan agregat kasar dengan bahan tambahan serat.

Jenis serat yang dapat digunakan untuk memperbaiki sifat kurang baik dari beton adalah serat baja, serat plastik, serat kaca, serat karbon, dan serat alamiah.

Kayu merupakan hasil hutan dari sumber kekayaan alam, juga merupakan bahan mentah yang mudah diproses untuk dijadikan barang sesuai dengan kemajuan tekhnologi. Pengertian kayu disini adalah suatu bahan yang diperoleh dari hasil pemungutan pohon-pohon dihutan , yang merupakan bagian dari pohon tersebut, serta diperhitungkan bagian mana yang lebih banyak dapat dimanfaatkan untuk sesuatu tujuan penggunaan. Baik berbentuk kayu pertukangan, kayu industri maupun kayu bakar. Demikian halnya dengan serbuk kayu penggergajian merupakan salah satu jenis partikel kayu yang berukuran 0,25 mm – 2,00 mm, bobotnya sangat ringan dalam keadaan kering dan mudah diterbangkan oleh angin.

Pada penelitian ini dilakukan pembuatan beton dengan menambahkan abu pembakaran serbuk kayu. Dimana serbuk kayu itu sendiri dikenal sebagai limbah industri meubel dan pemanfaatan limbah ini agar memiliki nilai tambah.

Limbah mempunyai pengertian sebagai bahan hasil sampingan, hasil ikutan dan hasil sisa yang sudah serta belum dimanfaatkan untuk produksi tertentu, setelah melewati proses lanjutan ataupun tidak.

.2 BATASAN MASALAH

Adapun batasan masalah dalam penelitian ini adalah:

1. Menerangkan secara terperinci pembuatan beton yang dicampur dengan abu pembakaran serbuk kayu.

2. Melakukan pengujian mekanik pada campuran beton tersebut yaitu kekuatan tekannya.

3. Melakukan pengujian fisik pada campuran beton trsebut yaitu meliputi; a. penyerapan air dan

b. porositas

.3 TUJUAN PENELITIAN

1. Memanfaatkan limbah serbuk kayu untuk pembuatan beton,guna mengurangi pencemaran lingkungan dari limbah serbuk kayu.

2. Karakterisasi beton yang dibuat dengan memanfaatkan limbah abu pembakaran serbuk kayu.

3. Membandingkan kekuatan beton yang terbuat dari campuran abu pembakaran serbuk kayu dengan kekuatan beton normal.

.4 MANFAAT PENELITIAN

1. Diharapkan melalui hasil penelitian ini dapat memanfaatkan limbah serbuk kayu sebagai campuran beton,dan dapat mengetahui kualitas beton tersebut dari uji karakterisasinya.

.5 TEMPAT PENELITIAN

LABORATORIUM BETON TEKNIK SIPIL USU,Medan.

1.6SISTEMATIKA PENULISAN

Sistematika penulisan masing-masing bab adalah sebagai berikut :

BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian, tujuan penelitian, batasan masalah, manfaat penelitian, tempat penelitian dan sistematika penulisan.

BAB II Tinjauan Pustaka

Bab ini berisi tentang teori yang mendasari penelitian BAB III Metodelogi Penelitian

Bab ini membahas tentang diagram alir penelitian, peralatan, bahan-bahan, pembuatan sampel uji, pengujian sampel.

BAB IV Hasil dan Pembahasan

Bab ini membahas tentang hasil penelitian dan menganalisa data yang diperoleh dari penelitian.

BAB V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Beton

Beton adalah suatu campuran yang terdiri dari pasir, kerikil, batu pecah, atau agregat-agregat lain yang dicampur jadi satu dengan suatu pasta yang terbuat dari semen dan air membentuk suatu massa mirip batuan. Terkadang, satu atau lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik tertentu, seperti kemudahan pengerjaan (workability), durabilitas, dan waktu pengerasan. Agregat mempunyai peran sebagai penguat , semen (matriks) mempunyai kekuatan dan rigiditas yang lebih rendah berperan sebagai pengikat dan air (mixer) sebagai media pencampur untuk menghomogenkan komposisi penyusun dan kontak luas permukaan.

Susunan beton secara umum, yaitu: 7-15 % PC, 16-21 % air, 25-30% pasir, dan 31-50% kerikil. Kekuatan beton terletak pada perbandingan jumlah semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh perbandingan air semen, selama campuran cukup plastis, dapat dikerjakan dan beton itu dipadatkan sempurna dengan agregat yang baik”.

Sifat dan karakter mekanik beton secara umum

1. Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah dari beton.

Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya).

Faktor – faktor yang membuat beton banyak digunakan karena memiliki keunggulan – keunggulannya antara lain :

1. Kemudahan pengolahannya : yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat : Sebagian besar dari material– material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi : Seperti juga kekuatan tekan pada batu

alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari kelebihannya.

Selain memimiki kunggulan-keunggulan seperti disebutkan di atas, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang tlah dibuat sulit diubah

3. Berat (bobotnya besar)

4. Daya pantul suara yang besar.

Sebagian besar bahan pembuat beton adalah bahan lokal (kecuali semen portland atau bahan tambah kimia), sehingga sangat menguntungkan secara ekomoni. Namun pembuatan beton akan menjadi mahal jika perencana tidak memahami karakteristik bahan-bahan penyusun beton yang harus disesuaikan dengan perilaku struktur yang akan dibuat.

2.1.1 Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan dengan menggunakan mesin kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk. Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara memeriksa slump pada setiap adukan beton baru.

Nilai slump digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai. Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang mmungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segresi atau pemisahan agregat.

2.1.2 Kinerja dan Mutu Beton

Sampai saat ini beton masih menjadi pilihan utama dalam pembuatan struktur. Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan hasil yang memuaskan dan sesuai dengan dibutuhkan. Menurut PBI’ 71 beton dibagi dalam kelas dan mutu sebagai berikut:

Tabel 2.1 Kelas dan Mutu Beton Kelas Beton Mutu Beton Kekuatan Tekan

Minimum

III K>225 >225 Jembatan,Bangunan

tinggi, Terowongan kereta api

(sumber : Gunawan, 2000)

Untuk kepentingan pengendalian mutu disamping pertimbangan ekonomis, beton dengan mutu Bo (beton dengan fc' 50-80 MPa), perbandingan jumlah agregat (pasir, kerikil atau batu pecah) terhadap jumlah semen tidak boleh melampaui 8:1. Untuk Beton dengan mutu B1 (beton dengan

' c

' c

f minimum 125 MPa), dapat memakai perbandingan campuran unsur bahan beton dalam takaran volume 1 pc : 2 Ps : 3 kr atau 3/2 ps : 5/2 kr (pc = semen portland, ps = pasir, kr = kerikil). Apabila hendak menentukan perbandingan antar-fraksi bahan beton mutu K175 dan mutu lainnya yang lebih tinggi harus dilakukan percobaan campuran rencanan guna dapat menjamin tercapainya kuata karakteristik yang diinginkan dengan menggunakan bahan-bahan susunan yang ditentukan.

2.2Agregat

Agregat menempati 65 – 80 % volum total dari beton, sifat-sifatnya sangat mempengaruhi kualitas beton. Pada umumnya semakin padat agregat-agregat tersebut tersusun, semakin kuat pula beton yang dihasilkannya, daya tahannya terhadap cuaca, dan nilai ekonomisnya dari beton tersebut. Atas dasar inilah gradisi dari ukuran-ukuran partikel dalam agregat, mempunyai peranan yang sangat penting, untuk menghasilkan susunan beton yang padat.

Faktor penting lainnya adalah bahwa agregat tersebut juga harus mempunyai : 1. Kekuatan yang baik.

2. Tahan lama.

3. Tahan terhadap cuaca

4. Permukaannya haruslah bebas dari kotoran seperti tanah liat, lumpur dan zat organik yang akan memperlemah ikatannya dengan adukan semen.

5. Tidak boleh terjadi reaksi kimia yang tidak diinginkan diantara material tersebut dengan semen.

dan kimia, struktur pori, warna dan lain-lain. Namun, ada juga sifat agregat yang tidak bergantung dari sifat batuan induk, yaitu ukuran dan bentuk partikel, tekstur dan absorbsi permukaan.

Secara umun agregat yang baik haruslah agregat yang mempunyai bentuk yang menyerupai kubus atau bundar, bersih, kuat, keras bergradasi baik dan stabil secara kimiawi. Keuntungan digunakannya agregat pada beton, menghasilkan beton yang murah, menimbulkan sifat volume beton yang stabil seperti mengurangi susut, mengurangi rangkak dan memperkecil pengaruh suhu.

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan (artificial aggregates). Secara umum agregat dapat dibedakan berdasarkan ukurannya, yaitu, agregat kasar dan agregat halus. Batasan antara agregat kasar dan agregat halus berbeda antara disiplin ilmu yang satu dengan yang lainnya. Meskipun demikian, dapat diberikan batasan ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (Standar ASTM). Agregat kasar adalah batuan yang ukuran butirannya lebih besar dari 4.80 mm (4.75 mm). Agregat dengan ukuran lebih besar dari 4.80 – 40 mm disebut kerikil beton yang lebih dari 40 mm disebut kerikil kasar.

Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm. Agregat yang ukurannya lebih besar dari 40 mm digunakan untuk pekerjaan sipil lainnya, misalnya untuk pekerjaan jalan, tanggul-tanggul penahan tanah, bronjong atau bendungan, dan lainnya. Agregat halus biasanya dinamakan pasir dan agregat kasar dinamakan kerikil, spilit, batu pecah, kricak dan lainnya.

2.2.1 Kekuatan Agregat

kasus-kasus trtentu, beton mutu tinggi yang mengalami konsentrasi tegangan lokal cenderung mempunyai tegangan lebih tinggi daripada kekuatan seluruh beton. Dalam hal ini kekuatan agregat menjadi kritis.

2.2.2 Faktor Yang Mempengaruhi Kekuatan Agregat

Kekuatan agregat dapat bervariasi dalam batas yang bsar. Butir-butir agregat dapat bersifat kurang kuat karena dua hal:

1. Karena terhindar dari bahan yang lemah atau terdiri dari partikel yang kuat tetapi tidak baik dalam hal pengikatan.

2. Porositas yang besar, porositas yang besar mempengaruhi keuletan yang menentukan ketahanan terhadap beban kejut.

Kekerasan atau kekuatan butir-butir agregat tergantung dari bahannya dan tidak dipengaruhi oleh lkatan antara butir satu dengan lainnya. Agregat yang lebih kuat biasanya mempunyai modulus elastisitas (sifat dalam pengujian beban uniaxial) yang lebih tinggi. Butir-butir yang lemah (lebih rendah dari pasta semen) tidak dapat menghasilkan kekuatan beton yang dapat diandalkan. Kekerasan sedang mungkin justru lebih menguntungkan, karena dapat mengurangi konsentrasi tegangan yang terjadi, atau pembasahan dan pengeringan, atau pemanasan dan pendinginan dan dengan demikian membantu mengurangi kemungkinan terjadinya retakan dalam beton.

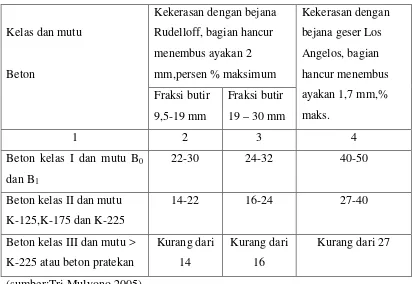

Tabel 2.2 Syarat Mutu Kekuatan Agregat Sesuai SII.0052-08 K-125,K-175 dan K-225

14-22 16-24 27-40

Beton kelas III dan mutu > K-225 atau beton pratekan

Kurang dari

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup. Semen merupakan hasil industri dari paduan bahan baku : batu gamping/kapur sebagi bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida (CaO), dan lempung/tanah liat yaitu bahan alam yang mengandung senyawa: Siliki Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips

Semen dapat digolongkan menjadi dua bagian yaitu semen hidraulik dan semen nonhidraulik. Semen hidraulik mempunyai kemampuan untuk mengikat dan mengeras di dal;am air. Contoh semen hidraulik antara lain kapur hidraulik, semen pozollan, semen terak, semen alam, semen portland,semen alumina dan semen expansif. Contoh lainnya adalah semen portland putih, semen warna, dan semen-semen untuk keperluan khusus. Sedangkan semen-semen non-hidraulik adalah semen-semen yang tidak dapat mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non-hidraulik adalah kapur.

Semen juga memiliki beberapa tipe yaitu tipe I, II, III, IV, dan V. Tipe-tipe semen tersebut diurutkan berdasarkan kekuatan awalnya dalam merekatkan suatu bangunan yang dibentuk. Semen yang digunakan dalam pembuatan beton adalah semen hidraulik.

2.3.1 Semen Portland

Semen portland adalah bahan konstruksi yang paling banyak digunakan dalam pekerjaan beton. Menurut ASTM C-150,1985, semen portland didefinisikan sebagai semen hidraulik yang dihasilkan dengan menggiling kliner yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Semen portland yang digunakan di Indonesia harus memenuhi syarat SII.0013-81 atau Standart Uji Bahan Bangunan Indonesia 1986, dan harus memenuhi persyaratan yang ditetapkan dalam standart tersebut.

2.3.2 Faktor Air Semen (FAS)

Secara umum diketahui bahwa semakin tinggi FAS, semakin rendah mutu kekuatan beton. Namum demikian, nilai FAS yang semakin rendah tidak selalu brarti bahwa kekuatan beton semakin tinggi. Ada batas-batas dalam hal ini. Nilai FAS yang rendah akan menyebabkan kesulitan dalam pengerjaan, yaitu kesulitan dalam pelaksanaan pemadatan yang pada akhirnya menyebabkan mutu beton menurun. Umumnya nilai FAS minimum yang diberikan sekitar 0,4 dan maksimum 0,65. Rata-rata ketebalan lapisan yang memisahkan antar partikel dalam beton sangat tergantung pada faktor air semen yang digunakan dan kehalusan butir semennya.

2.4Air

Beton menjadi keras karena reaksi antara semen dan air. Oleh karena itu, air yang dipakai untuk mencampur kadang-kadang mengubah sifat semen. Air yang digunakan untuk campuran beton harus bersih, tidak boleh mengandung minyak, asam alkali, zat organis atau bahan lainnya yang dapat merusak beton atau tulangan. Sebaiknya dipakai air tawar yang dapat diminum. Air yang digunakan dalam pembuatan beton pra-tekan dan beton yang akan ditanami logam alumunium (termasuk air bebas yang terkandung dalam agregat) tidak boleh mengandung ion klorida dalam jumlah yang membahayakan. Untuk perlindungan terhadap korosi, konsentrasi ion klorida maksimum yang terdapat dalam beton yang telah mengeras pada umur 28 hari yang dihasilkan dari bahan campuran termasuk air, agregat, bahan bersemen dan bahan campuran tambahan tidak boleh melampaui nilai batas yang diberikan pada Tabel 2.3

Tabel 2.3 Batas Maksimum Ion Klorida

Jenis beton Batas (%)

Beton pra-tekan

Beton bertulang yang selamanya berhubungan dengan klorida Beton bertulang yang selamanya kering atau terlindung dari basah Konstruksi beton bertulang lainnya

2.5 Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan bahan mentah yang mudah diproses untuk dijadikan barang sesuai kemajuan teknologi. Kayu memiliki beberapa sifat sekaligus yang tidak dapat ditiru oleh bahan-bahan lain. Pengertian kayu disini adalah sesuatu bahan, yang diperoleh dari hasil pemungutan pohon-pohon di hutan, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan bagian-bagian mana yang lebih banyak dapat dimanfaatkan untuk sesuatu tujuan penggunaan. Baik berbentuk kayu pertukangan, kayu industri, maupun kayu bakar.

Karena sifat dan karakteristiknya yang unik, kayu merupakan bahan yang paling banyak digunakan untuk keperluan konstruksi. Kebutuhan kayu yang terus meningkat dan potensi hutan yang terus berkurang menuntut penggunaan kayu secara efisien dan bijaksana, antara lain dengan memanfaatkan limbah berupa serbuk kayu menjadi produk yang bermanfaat.

2.5.1 Kayu Merbau

Kayu merbau adalah salah satu jenis kayu yang mudah dikenal tekstur seratnya yang berwarna merah kecokalatan dan banyak digunakan untuk panelling, lantai, jendela dan pintu.

Kayu ini masuk kategori kayu keras dan dengan tekstur yang dimilikinya membuat merbau menjadi sesuatu simbol eksklusifitas dalam interior.

Area tumbuh kayu merbau ini adalah di daerah Indo- Malayan, Philipina, Indonesia, dan Kepulauan Pasific barat. Dan yang paling besar area tumbuh nya adalah di Sumatera, Kalimantan, Maluku, dan Irian.

Pohon merbau memiliki diameter sebesar 15 cm dengan tinggi 15 m dan ketebalan 4-5 cm. Sifat fisik dari kayu merbau ini yaitu memiliki densitas antara (0,63 – 1,04) gr/cm3 dengan penyusutan antara (0,6 – 0,7) %.

Gambar 2.1 Kayu Merbau

2.5.2 Serbuk Kayu

Limbah kayu berupa potongan log maupun sebetan telah dimanfaatkan sebagai inti papan blok dan bahan baku papan partikel. Adapun limbah berupa serbuk gergaji pemanfaatannya masih belum optimal. Untuk industri besar dan terpadu, limbah serbuk kayu gergajian sudah dimanfaatkan menjadi bentuk briket arang dan arang aktif yang dijual secara komersial. Namun untuk industri penggergajian kayu skala industri kecil yang jumlahnya mencapai ribuan unit dan tersebar di pedesaan, limbah ini belum dimanfaatkan secara optimal. Sebagai contoh adalah pada industri penggergajian di Jambi yang berjumlah 150 buah yang kesemuanya terletak ditepi sungai Batanghari, limbah kayu gergajian yang dihasilkan dibuang ke tepi sungai tersebut sehingga terjadi proses pendangkalan dan pengecilan ruas sungai. Pada industri pengolahan kayu sebagian limbah serbuk kayu biasanya digunakan sebagai bahan bakar tungku, atau dibakar begitu saja tanpa penggunaan yang berarti, sehingga dapat menimbulkan pencemaran lingkungan. Dalam rangka efisiensi penggunaan kayu perlu diupayakan pemanfaatan serbuk kayu menjadi produk yang lebih bermanfaat.

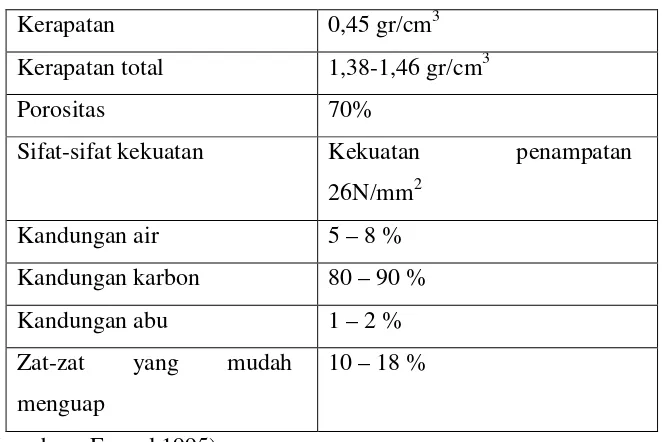

Tabel 2.2 Sifat – sifat dari hasil pembakaran serbuk kayu

Kerapatan 0,45 gr/cm3

Kerapatan total 1,38-1,46 gr/cm3

Porositas 70%

Sifat-sifat kekuatan Kekuatan penampatan 26N/mm2

Kandungan air 5 – 8 % Kandungan karbon 80 – 90 % Kandungan abu 1 – 2 % Zat-zat yang mudah

menguap

10 – 18 %

BAB III

METODOLOGI PENELITIAN

3.1. Alat Dan Bahan 3.1.1. Peralatan

Peralatan yang digunakan dalam penelitian ini antara lain :

- Cetakan silinder, dengan diameter 7,5 cm dan tinggi 20 cm. - Cetakan kubus ukuran 10 cm x 10 cm

- Timbangan

- Gelas Ukur 1000 ml. - Wadah

- Kuas

- Batang Perojok - Ayakan - Skrup

- Sendok semen

- Mesin compressor (compressor machine)

-3.1.2. Bahan – bahan

Bahan- bahan yang di pergunakan dalam penelitian ini adalah : - Semen Portland

- Agregat

a. Agregat kasar (kerikil) b. Agregat halus ( pasir). - Abu pembakaran limbah serbuk kayu - Air

3.2 Metodelogi Penelitian

3.2.1 Diagram alir penelitian

KERIKIL SEMEN + ABU PEMBAKARAN

SERBUK KAYU

( Variasi camp.0% - 15 % )

PASIR AIR

PENCAMPURAN

PENGADUKAN

PENCETAKAN

PENGERINGAN

PERENDAMAN

ANALISIS DATA PENGERINGAN

3.2.2 Prosedur Pengujian Kuat Tekan

3.2.2.1 Prosedur Pembuatan Benda uji Kuat Tekan

Prosedur yang dilakukan pada penelitian kuat tekan yaitu:

1. Persiapan alat dan bahan

Seluruh peralatan dan bahan disiapkan, guna memudahkan dalam pengerjaan pengadonan dan pencetakan benda uji.

2. Perencanaan campuran beton

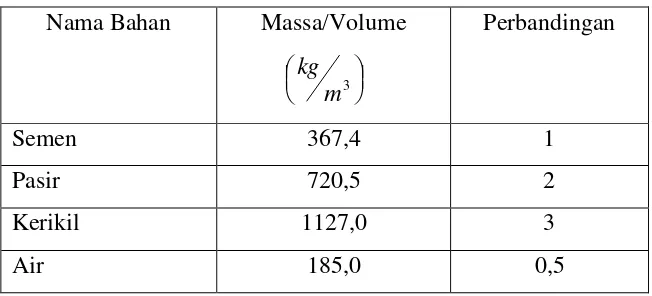

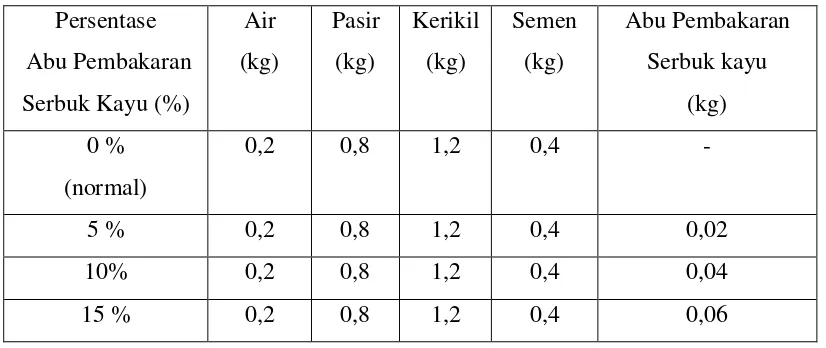

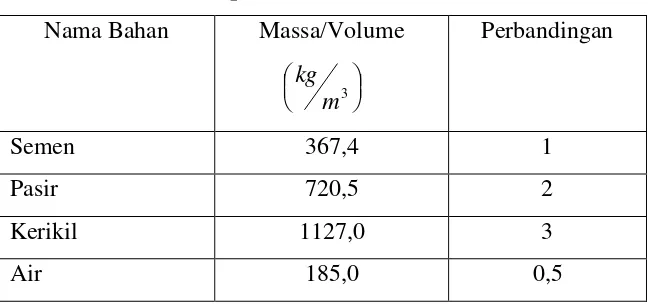

Dalam penelitian ini digunakan campuran beton berdasarkan tabel dibawah ini dimana telah dilakukan penelitian terhadap berapa banyaknya digunakan komposisi beton tiap m3 yaitu:

Tabel 3.3 Komposisi Adukan Beton Rencana Nama Bahan Massa/Volume

Volume Untuk 1 buah sampel silinder adalah 0,00088313 3

Factor (SF) sebanyak 20 % atau SF = 1,2 sehingga volume 1 buah beton sampel menjadi 0,0010598 m3.

Berdasarkan perbandingan komposisi adukan beton dari tabel diatas maka didapatkan perbandingan agregat ( semen : pasir : kerikil : air : abu pembakaran serbuk kayu ) pada setiap sampel. Sampel di buat dengan membuat variasi konsentrasi bu pembakaran serbuk kayu : 0%, 5%, 10%, dan 15% per sampel pengujian tekan. Penambahan abu pembakaran serbuk kayu dilakukan tanpa mengurangi komposisi semen.

Tabel 3.4 Data Perbandingan Komposisi Benda Uji Beton Persentase

3. Pengadonan dan Pencetakan

Adapun pembuatan benda uji yang dilakukan adalah sebagai berikut:

1. Menyediakan bahan-bahan campuran beton yaitu semen, pasir, kerikil dan air.

2. Mempersiapkan abu pembakaran serbuk kayu.

4. Kemudian diaduk dan dicampur semua pasta beton sampai campuran benar-benar homogen.

5. Setelah pengadonan selesai dilakukan pencetakan dengan cara memasukan pasta beton kedalam cetakan silinder setinggi 1/3 tinggi cetakan, kemudian dirojok dengan batang perojok besi untuk menjamin kepadatan susunan campuran.

6. Dimasukkan kembali 1/3 bagian campuran pasta beton kedalam cetakan kemudian dirojok kembali.

7. Dimasukkan kembali pasta beton kedalam cetakan sampai penuh kemudian dirojok kembali.

8. Permukaan cetakan diratakan dengan skrap dan benda uji diletakkan pada ruangan perawatan.

9. Setelah beton berumur 24 jam cetakan dibuka dan diberi nomor kode pada benda uji sesuai yang diinginkan kemudian diletakkan pada ruangan perawatan kembali.

10.Untuk penambahan abu pembakaran serbuk kayu caranya sama dengan pengecoran beton normal (tanpa abu pembakaran serbuk kayu). Perbedaannya terletak pada penambahan abu pembakaran serbuk kayu bersamaan dengan memasukan kerikil ke dalam tempat pengadonan.

3.2.2.2 Prosedur Pengujian Kuat Tekan Beton ( Compresive Strength )

tekan dilakukan saat beton berumur 28 hari. Jumlah beton yang diuji pada umur 28 hari, yaitu terdiri dari 3 buah sampel untuk masing-masing campuran

Adapun prosedur pengujiannya adalah sebagai berikut:

1. Mengeluarkan benda uji setelah berumur 27 hari dari bak perendaman dan diletakkan pada ruangan sampai sampel kering dan hal ini dilakukan selama 24 jam tepatnya benda uji mencapai umur 28 hari.

2. Sebelum benda uji diberi pembebanan, diukur kembali masing-masing sisi.

3. Beban tekan diberikan secara perlahan-lahan pada benda uji dengan cara mengoperasikan tuas pompa sehingga benda uji runtuh.

4. Pada saat jarum penunjuk skala beban tidak naik lagi atau bertambah, maka skala yang ditunjukkan oleh jarum tersebut dicatat sebagai beban maksimum yang dapat dipikul oleh benda uji tersebut.

5. Prosedur ini dilakukan untuk sampel benda uji kuat tekan yang lain.

3.2.3 Prosedur Pengujian Penyerapan Air

3.2.3.1 Prosedur Pembuatan Benda Uji Penyerapan Air

Seluruh peralatan dan bahan disiapkan, guna memudahkan dalam pengerjaan pengadonan dan pencetakan benda uji.

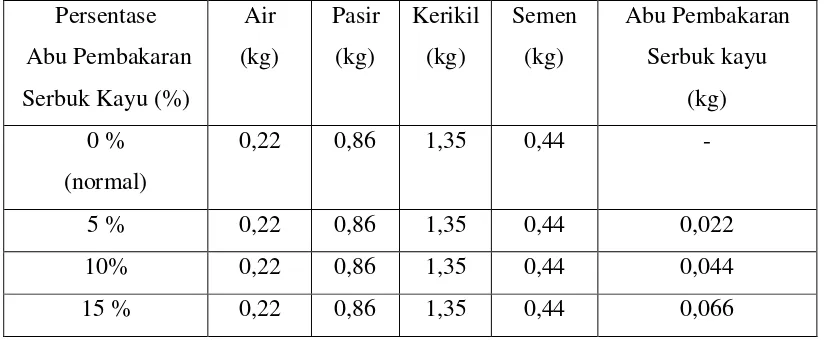

2. Perencanaan campuran beton

Dalam penelitian ini digunakan campuran beton berdasarkan tabel dibawah ini dimana telah dilakukan penelitian terhadap berapa banyaknya digunakan komposisi beton tiap m3 yaitu:

Tabel 3.3 Komposisi Adukan Beton Rencana Nama Bahan Massa/Volume

Volume Untuk 1 buah sampel kubus adalah 0,001 3

m dan untuk menghindari hilangnya beton pada waktu pengecoran maka dilakukan penambahan agregat dengan tidak mengubah perbandingan agregat yang disebut dengaan Safety Factor (SF) sebanyak 20 % atau SF = 1,2 sehingga volume 1 buah beton sampel menjadi 0,0012

3

m .

Tabel 3.4 Data Perbandingan Komposisi Benda Uji Beton

3. Pengadonan dan Pencetakan

Adapun pembuatan benda uji yang dilakukan adalah sebagai berikut:

1. Menyediakan bahan-bahan campuran beton yaitu semen, pasir, kerikil dan air.

2. Mempersiapkan abu pembakaran serbuk kayu.

3. Setelah semua bahan disediakan maka dimasukkan bahan pada tempat pengadonan yaitu pasir, kerikil, dan semen dan diaduk sampai rata dan diberi air pada bagian tengan adonan serta dibiarkan ± 2 – 5 menit agar campuran saling mengikat.

5. Setelah pengadonan selesai dilakukan pencetakan dengan cara memasukkan pasta beton ke dalam cetakan kubus setinggi 1/3 tinggi cetakan, kemudian dirojok dengan batang perojok besi untuk menjamin kepadatan susunan campuran.

6. Dimasukkan kembali 1/3 bagian campuran pasta beton kedalam cetakan kemudian dirojok kembali.

7. Dimasukkan kembali pasta beton kedalam cetakan sampai penuh kemudian dirojok kembali.

8. Permukaan cetakan diratakan dengan skrap dan benda uji diletakkan pada ruangan perawatan.

9. Setelah beton berumur 24 jam cetakan dibuka dan diberi nomor kode pada benda uji sesuai yang diinginkan kemudian diletakkan pada ruangan perawatan kembali.

10. Untuk penambahan abu pembakaran serbuk kayu caranya sama dengan pengecoran beton normal (tanpa abu pembakaran serbuk kayu). Perbedaannya terletak pada penambahan abu pembakaran serbuk kayu bersamaan dengan memasukan kerikil kedalam tempat pengadonan.

3.2.3.2 Prosedur Pengujian Penyerapan Air ( Water Absorbtion )

Adapun prosedur pengujiannya adalah sebagai berikut:

1. Benda uji pada umur 27 hari diambil dari ruangan dan ditimbang guna mengambil massa keringnya (mk).

2. Kemudian benda uji dilakukan perendaman di dalam bak perawatan selama 24 jam.

3. Setelah perendaman benda uji dikeluarkan, tepatnya benda uji berumur 28 hari maka benda uji bila perlu dilap seluruh permukaan benda uji guna menghindari air yang berlebihan.

4. Maka benda uji tersebut ditimbang kembali untuk memperoleh masa basah benda uji (mb) tersebut.

6. Prosedur ini dilakukan untuk sampel benda uji yang lain.

3.2.4 Prosedur Pengujian Porositas

3.2.4.1 Prosedur Pembuatan Benda Uji Porositas

Prosedur yang dilakukan pada penelitian porositas yaitu:

1. Persiapan alat dan bahan.

Cetakan berupa kubus sebanyak 12 buah disiapkan, begitu juga dengan material untuk benda uji.

2. Perencanaan campuran beton

Dalam penelitian ini digunakan campuran beton berdasarkan tabel dibawah ini,dimana telah dilakukan penelitian terhadap berapa banyaknya digunakan komposisi beton tiap 3

Tabel 3.5 Komposisi Adukan Beton Rencana Nama Bahan Massa/Volume

Volume Untuk 1 buah sampel kubus adalah 0,001 m3 dan untuk menghindari hilangnya beton pada waktu pengecoran maka dilakukan penambahan agregat dengan tidak mengubah perbandingan agregat yang disebut dengan Safety Factor (SF) sebanyak 20 % atau SF = 1,2 sehingga volume 1 buah beton sampel menjadi 0,0012

3

m .

Bedasarkan perbandingan komposisi adukan beton pada tabel diatas maka didapatkan perbandingan agregat ( semen : pasir : kerikil : air : abu pembakaran serbuk kayu ) pada setiap sampel. Sampel dibuat dengan membuat variasi komposisi abu pembakaran serbuk kayu : 0%, 5%, 10%, dan 15% per sampel pengujian. Campuran dilakukan tanpa mengurangi komposisi semen.

3. Pengadonan dan Pencetakan

Adapun pembuatan benda uji yang dilakukan adalah sebagai berikut:

1. Menyediakan bahan-bahan campuran beton yaitu semen, pasir, kerikil dan air.

2. Mempersiapkan abu pembakaran serbuk kayu.

3. Setelah semua bahan disediakan maka dimasukkan bahan pada tempat pengadonan yaitu pasir, kerikil, dan semen dan diaduk sampai rata dan diberi air pada bagian tengah adonan serta dibiarkan ± 2 – 5 menit agar campuran saling mengikat.

4. Kemudian diaduk dan dicampur semua pasta beton sampai campuran benar-benar homogen.

5. Setelah pengadonan selesai dilakukan pencetakan dengan cara memasukkan pasta beton kedalam cetakan kubus setinggi 1/3 tinggi cetakan, kemudian dirojok dengan batang perojok besi untuk menjamin kepadatan susunan campuran.

6. Dimasukkan kembali 1/3 bagian campuran pasta beton ke dalam cetakan kemudian dirojok kembali.

7. Dimasukkan kembali pasta beton kedalam cetakan sampai penuh kemudian dirojok kembali.

9. Setelah beton berumur 24 jam cetakan dibuka dan diberi nomor kode pada benda uji sesuai yang diinginkan kemudian diletakkan pada ruangan perawatan kembali.

10.Untuk penambahan abu pembakaran serbuk kayu caranya sama dengan pengecoran beton normal (tanpa abu pembakaran serbuk kayu). Perbedaannya terletak pada penambahan abu pembakaran serbuk kayu bersamaan dengan memasukkan kerikil ke dalam tempat pengadonan

3.2.4.2 Prosedur Pengujian Porositas

Prosedur pengujian porositas dilakukan untuk mengetahui besarnya porositas yang terdapat pada benda uji. Semakin banyak porositas yang terdapat pada benda uji maka semakin rendah kekuatannya, begitu pula sebaliknya. Pengujian porositas menggunakan benda uji berbentuk kubus. Pengujian porositas dilakukan pada beton uji penyerapan air. Sehingga pengujian porositas dapat langsung bersamaan dengan uji penyerapan air.

Adapun prosedur pengujiannya adalah sebagai berikut :

1. Benda uji pada umur 27 hari diambil dari ruangan dan ditimbang guna mengambil masa keringnya (mk).

2. Kemudian benda uji dilakukan perendaman di dalam bak perawatan selama 24 jam

3. Setelah perendaman benda uji dikeluarkan, tepatnya benda uji berumur 28 hari maka benda uji bila perlu dilap seluruh permukaan benda uji guna menghindari air yang berlebihan.

4. Maka benda uji tersebut ditimbang kembali untuk memperoleh masa basah benda uji (mb) tersebut.

3.3. Pengujian Sampel

Pengujian yang dilakukan meliputi sifat mekanis dan sifat fisis dari beton.

3.3.1 Sifat Mekanik 3.3.1.1 Kuat Tekan

Kuat tekan beton pada dasarnya adalah sebuah fungsi dari volume pori/rongga dari beton itu sendiri. Pengujian kuat tekan beton dilakukan pada saat beton berumur 28 hari, pada saat umur 27 hari benda uji dikeluarkan dari bak perendaman dan pada hari ke 28 benda uji dikeringkan dengan udara bebas. Pengujian kuat tekan dilakukan dengan menggunakan alat Universal Testing Machine hingga didapatkan beban maksimumnya. Pengujian dilakukan sebanyak 3 kali untuk setiap sampel agar diperoleh kuat tekan rata – rata.

Kuat tekan beton dapat diperoleh dengan rumus, sebagai berikut :

3.3.2.1 Penyerapan Air (Water Absorption)

massa basah beton (mb), namun dalam hal ini beton dilap terlebih dahulu agar basah daripada beton tidak berlebihan

Besarnya penyerapan air dapat diperoleh dengan rumus, sebagai berikut :

Penyerapan Air (%) = − × 100%

Pengujian porositas dilakukan pada benda uji yang sama terhadap pengujian penyerapan air (water absorbtion) jadi pengujian ini dilakukan guna memperoleh massa basah (mb) setelah beton direndam dan diperoleh massa kering (mk) sebelum dilakukan perendaman.

Porositas dari benda uji dapat diperoleh dengan menggunakan rumus sebagai berikut:

BAB IV

HASIL DAN PEMBAHASAN

4.1. Analisa Data

4.1.1 Pengujian Kuat Tekan Beton

Pengujian kuat tekan beton dilakukan dengan menggunakan alat Mesin Compressor (Compressor Mechine). Kuat tekan beton dapat diperoleh dengan menggunakan rumus:

f’c =

A F

dengan ;

f’c = Kuat tekan (N/cm2) F = Gaya Tekan (N)

A = Luas Bidang Permukaan (Cm2)

Tabel 4.1 Data hasil pengujian kuat tekan

4.1.2 Pengujian Penyerapa Air

Pengujian ini dimaksudkan untuk mengetahui banyaknya air yang diserap oleh beton setelah direndam pada periode tertentu. Dalam pengujian ini beton yang sudah mengalami pengeringan (berumur) 28 hari kemudian direndam selama 24 jam. Adapun rumus penyerapan air adalah sebagai berikut:

Penyerapan air (%) = x100%

M M M

k k b −

Dengan;

b

M = massa basah (gram)

k

M = massa kering (gram)

Data hasil pengujian penyerapan air pada beton yang dicampur dengan limbah serbuk pembakaran kayu sesuai dengan hasil penelitian yang telah dilakukan, tertera pada tabel 4.2 berikut ini.

Tabel 4.2 Data hasil pengujian penyerapan air

Berdasarkan data 4.2, dapat dilihat persentase penyerapan air untuk beton yang dicampur dengan limbah serbuk pembakaran kayu sebesar 0% (beton normal), 5%, 10% dan 15% berturut-turut adalah 3,44%; 3,66%; 3,61%; dan 3,94%. Penggunaan abu pembakaran limbah serbuk kayu sebesar 5%, 10%, dan 15% menyebabkan kenaikan persentase penyerapan air berturut-turut sebesar 6,39%; 4,94%; dan 14,53%. Hal ini juga dapat dilihat pada grafik 4.2.

Beton normal memiliki persentase penyerapan air rata-rata lebih kecil dibandingkan dengan beton campuran abu pembakaran limbah serbuk pembakaran kayu yang optimal kedalam campuran beton akan lebih banyak menyerap air dibandingkan beton normal (tanpa penambahan abu pembakaran serbuk kayu).

Gambar 4.3 Grafik Pe nye rapan Air te rhadap Pe nambahan Abu Pe mbakaran Se rbuk Kayu

0% 5% 10% 15%

Pengujian porositas dilakukan setelah beton mengalami masa pengeringan selama 28 hari kemudian direndam selama 24 jam. Rumus untuk menentukan porositas adalah sebagai berikut;

Porositas = x 1 x100%

Tabel 4.3 Data Pengujian Porositas

Berdasarkan data 4.3, dapat dilihat persentase penyerapan air untuk beton yang dicampur dengan limbah serbuk pembakaran kayu sebesar 0% (beton normal), 5%, 10% dan 15% berturut-turut adalah 9,13%; 9,51%; 9,55%; dan 10,49%. Penggunaan abu pembakaran limbah serbuk kayu sebesar 5%, 10%, dan 15% menyebabkan kenaikan persentase penyerapan air berturut-turut sebesar 4,16%; 4,60%; dan 14,89%. Hal ini juga dapat dilihat pada grafik 4.2.

Gambar 4.3 Grafik Porositas Te rhadap Pe nambahan Abu Pe mbakaran Se rbuk Kayu

15% 10%

5% 0%

0 1 2 3 4 5 6 7 8 9 10

Be ton Sampe l

P

en

y

era

p

a

n

A

ir (

%)

8,06

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Dari hasil penelitian yang telah dilakukan, penambahan 15% abu pembakaran serbuk kayu ke dalam campuran beton mampu menaikkan kekuatan tekan beton sebesar 9,54% dari kekutan tekan beton normal. Sedangkan penambahan 5% dan 10% abu pembakaran serbuk kayu, menurunkan kuat tekan beton berturut-turut sebesar 30,88% dan 5,15%.

2. Dari hasil penelitian yang telah dilakukan, penambahan 5%, 10% dan 15% abu pembakaran serbuk kayu ke dalam campuran beton meningkatkan penyerapan air berturut-turut sebesar 6,39%, 4,94% dan 14,53% dari beton normal.

3. Dari hasil penelitian yang telah dilakukan, penambahan 5%, 10% dan 15% abu pembakaran serbuk kayu ke dalam campuran beton meningkatkan porositas berturut-turut sebesar 4,16%, 4,60% dan 14,89% dari beton normal.

5.2 Saran

1 Diharapkan peneliti selanjutnya melakukan penelitian terhadap beton yang dicampur dengan serbuk kayu gergaji.

2 Agar peneliti berikutnya khususnya pada waktu pencetakan sebaiknya perojokan diperhatikan agar beton yang dicetak tidak berongga.

DAFTAR PUSTAKA .

Astanto, T, 1990, Konstruksi Beton Bertulang, Penerbit Kanisius

Chu-Kia, Wang, 1994, Desain Beton Bertulang, Jilid I, Edisi Keempat, Penerbit Erlangga, Jakarta.

Daryanto, 1994, Pengetahuan Tekhnik Bangunan, Penerbit Rineka Cipta, Jakarta.

Dipohusodo, 1996, Struktur Beton Bertulang, Penerbit Gramedia Pustaka Utama, Jakarta.

Dumanauw,J.F., (1990), Mengenal Kayu, Penerbit Kanisius, Jakarta.

Edward G.Nawy, 1998, Beton Bertulang, Penerbit PT. Refika Aditama, Bandung.

Fengel, D., (1995),Kayu, gadjah Mada University Press, Yogyakarta.

George Winter, 1993, Perencanaan Struktur Beton Bertulang, Penerbit PT. Pradnya Paramita, Jakarta.

Gunawan, Margaret, (2000), Konstruksi Beton I, Penerbit Delta Teknik Group,Jakarta.

McCormac Jack C, (2003), Desain Beton Bertulang, Jilid I, Edisi Kelima, Penerbit Erlangga, Jakarta.

Mulyono Tri, (2005), Teknologi Beton, Penerbit Andi,Yogyakarta.

LAMPIRAN 1

Nama Bahan

RENCANA KOMPOSISI BETON SILINDER ∅ 0,75 cm x 20 cm

Tabel. Komposisi Rencana Beton Untuk Silinder Massa/Volume

Volume beton 1 buah kubus adalah

Silinder dengan : Diameter, ∅ 3 inc = ∅ 7,5 cm

Untuk menghindari hilangnya beton pada waktu pengecoran maka dilakukan Safety Factor (SF) = 1,2. Maka volume beton yang diaduk untuk 1 buah beton silinder dengan SF = 1,2 adalah

Volume 1 buah silinder = 0,00088313 m3 x 1,2 = 0,0010598 m3

Contoh perhitungan:

Nama Bahan Massa/Volume

Maka untuk 3 buah silinder atau per sample: Contoh perhitungan:

• Untuk beton normal (tanpa menggunakan abu pembakaran serbuk kayu)

Massa semen = 0,4 x 3 = 1,2 Kg Massa pasir = 0,8 x 3 = 2,4 Kg Massa kerikil = 1,2 x 3 = 3,6 Kg Massa air = 0,2 x 3 = 0,6 Kg

• Untuk beton dengan campuran abu pembakaran serbuk kayu 5% Massa semen = 0,4 Kg x 3 = 1,2 Kg

Massa abu pembakaran serbuk kayu

= x1,2Kg

100 5

Nama Bahan

RENCANA KOMPOSISI BETON KUBUS 10 cm x 10 cm x 10 cm

Tabel Komposisi Rencana Beton Untuk Kubus Massa/Volume

Volume beton 1 buah kubus adalah Dengan panjang setiap sisi, s = 10 cm

Volume beton = (s)3 = ( 10 )3 = 1000 cm3 = 0,001 m3

Untuk menghindari hilangnya beton pada waktu pengecoran maka dilakukan Safety Factor (SF) = 1,2. Maka volume beton yang diaduk untuk 1 buah beton kubus dengan SF = 1,2 adalah

Volume 1 buah kubus = 0,001 m3 x 1,2 = 0,0012 m3

Contoh perhitungan:

Massa semen = 0,0012 m3 x 367,4 Kg/m3 = 0,44 Kg

Nama Bahan Massa/Volume

Maka untuk 3 buah kubus atau per sample:

Contoh perhitungan:

• Untuk beton normal (tanpa menggunakan abu pembakaran serbuk kayu) Massa semen = 0,44 x 3 = 1,32 Kg

Massa pasir = 0,86 x 3 = 2,58 Kg Massa kerikil = 1,35 x 3 = 4,05 Kg Massa air = 0,22 x 3 = 0,66 Kg

• Untuk beton dengan campuran abu pembakaran serbuk kayu 5% Massa semen = 0,44Kg x 3 = 1,32 Kg

Massa abu pembakaran serbuk kayu

= x1,32Kg

100 5

LAMPIRAN 2

I. Perhitungan Kuat Tekan

Contoh perhitungan pengujian kuat tekan sebagai berikut:

• Kuat tekan beton

II. Perhitungan Penyerapan Air (%)

Contoh Perhitungan pengujian penyerapan air sebagai berikut:

• Penyerapan air

Lampiran 3

Bahan, Alat dan Benda Uji Pada Penelitian