PERENCANAAN KAPASITAS PRODUKSI MENGGUNAKAN

METODE LINEAR GOAL PROGRAMMING

DI PT TOBA SURIMI INDUSTRIES

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat

Memperoleh Gelar Sarjana Teknik

Oleh

RUTH ELFINA SARI TARIGAN

050403030

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadiran Tuhan Yang Maha Esa

yang telah memberikan kasih dan setia-Nya kepada penulis sehingga penulis dapat

menyelesaikan Tugas Sarjana ini yang berjudul “Perencanaan Kapasitas Produksi

Menggunakan Metode Linier Goal Programming di PT.Toba Surimi Industries”.

Tugas sarjana ini dibuat sebagai salah satu syarat dalam menempuh Seminar

Tugas Akhir pada Departemen Teknik Industri, Fakultas Teknik, Universitas

Sumatera Utara. Adapun tujuan yang hendak dicapai pada penelitian ini adalah untuk

mendapatkan rencana kapasitas produksi dengan mempertimbangkan faktor jumlah

jam kerja dan ketersediaan bahan baku. Tujuan ini masih tercapai walaupun masih

terdapat kelemahan-kelemahan.

Oleh karena itu penulis juga mengharapkan saran dan kritik yang

membangun untuk lebih menyempurnakan Tugas Sarjana ini.

Semoga Tugas Sarjana ini dapat bermanfaat bagi pembaca.

UNIVERSITAS SUMATERA UTARA, Medan PENULIS

Juli 2010

UCAPAN TERIMA KASIH

Tugas Sarjana ini tidak akan pernah terwujud tanpa bantuan dan dukungan

dari berbagai pihak. Penulis mengucapkan puja-puji buat Tuhan Yesus Kristus atas

berkat dan anugerah yang telah diberikan. Pada kesempatan ini penulis mengucapkan

terima kasih yang tulus kepada :

1. Ibu Ir. Rosnani Ginting, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas

Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas

Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

3. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku Ketua Bidang

Rekayasa Sistem Manufaktur atas waktu, bimbingan, pengarahan, dan

masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

4. Bapak Aulia Ishak, S.T., M.T. dan Bapak Ir. Sugih Arto Pujangkoro, M.M.

selaku koordinator Tugas Akhir Departemen Teknik Industti USU.

5. Staff pegawai Teknik Industri Bang Mijo, Kak Dina, Bang Nurmansyah,

Bang Kumis, Kak Rahma dan Ibu Ani, terimakasih atas bantuannya dalam

6. Bapak Ir. Danci Sukatendel, selaku pembimbing I dan Dosen Wali penulis,

yang telah meluangkan banyak waktunya untuk memberikan motivasi,

bimbingan arahan dan koreksi dalam penulisan Tugas Sarjana ini.

7. Ibu Tuti Sarma Sinaga ST MT selaku pembimbing II, yang telah begitu sangat

sabar dan telah banyak meluangkan waktu yang sangat terbatas untuk

memberikan motivasi, bimbingan, arahan dan koreksi agar Tugas Sarjana ini

dapat selesai dengan baik.

8. Kepada seluruh Staf Pengajar dan Pegawai departemen Teknik Industri yang

sudah memberikan bimbingan selama penulis

9. Ibu Bunga Malem br Tarigan, yang sudah membimbing penulis dalam

melakukan penelitian dan banyak membantu penulis selama proses

pengambilan data di lapangan dan memberikan informasi-informasi yang

sangat diperlukan dalam penulisan Tugas Sarjana ini di PT. Toba Surimi

Industries Medan.

10.Kedua Orang Tuaku Tercinta , M. Tarigan dan R. Br Bangun, yang selalu

memberikan bantuan moral, serta buat abangku Ivan Tarigan dan Bambang

Tarigan, serta keluarga yang juga merupakan motivasi penulis agar dapat

segera menyelesaikan Tugas Sarjana ini.

11.Seluruh Staf dan karyawan PT. Toba Surimi Industries yang telah

memberikan bantuan berupa informasi dan dukungan selama melakukan

12.Sahabat-sahabatku, Rika D. Ginting dan Lamriama Panjaitan yang tetap setia

memberikan dukungan dan teman-teman seperjuangan penulis Super 05 yang

selalu hadir memberikan semangat untuk penulis.

13.Sahabat-sahabatku di marakas 57 (Swadaya, Arjuna, B’Dona, Echi, Ikha,

Eva) dan Kak Maya yang selalu memberikan dukungan kepada penulis.

14.Buat semua pihak yang secara langsung atau tidak langsung terlibat dalam

pembuatan laporan ini yang tidak dapat disebutkan satu per satu.

Demikian penulis sampaikan untuk memulai pembahasan Tugas Sarjana ini.

Dalam hal ini penulis menyadari bahwa Tugas Sarjana yang disajikan masih banyak

kekurangan. Oleh karena itu penulis mengharapkan saran dan kritik yang bersifat

DAFTAR ISI

BAB HALAMAN

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

ABSTRAK ... xv

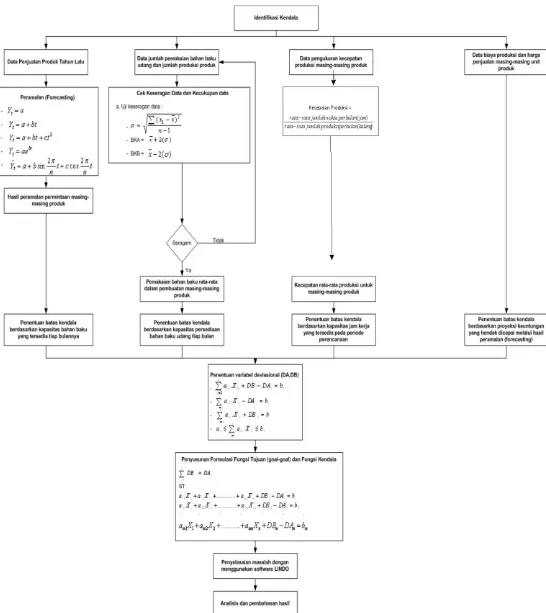

I. PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Manfaat Penelitian ... I-3 1.5. Batasan dan Asumsi ... I-4 1.6. Sistematika Penulisan Tugas Sarjana ... I-4

BAB HALAMAN

BAB HALAMAN

5.5. Penyelesaian Formulasi Goal Programming ... V-38

VI. ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Hasil Peramalan ... VI-1 6.2. Analisis Perencanaan Kapasitas Produksi ... VI-2

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

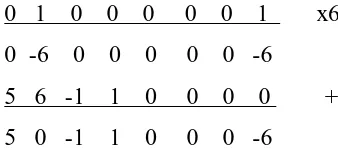

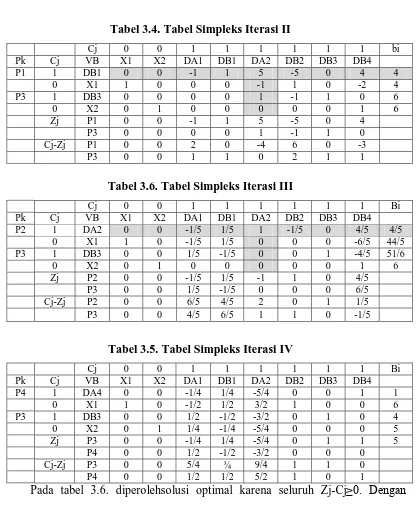

2.1. Jumlah Tenaga Kerja ... II-13 3.1. Tabel Simpleks Awal ... III-16 3.2. Tabel Simpleks Awal (Pemilihan Kolom Kunci) ... III-16 3.3. Tabel Simpleks Iterasi I ... III-17 3.4. Tabel Simpleks Iterasi II ... III-18 3.5. Tabel Simpleks Iterasi III ... III-18 3.6. Tabel Simpleks Iterasi IV ... III-18 5.1. Data Penjualan Produk PT. Toba Surimi Industries

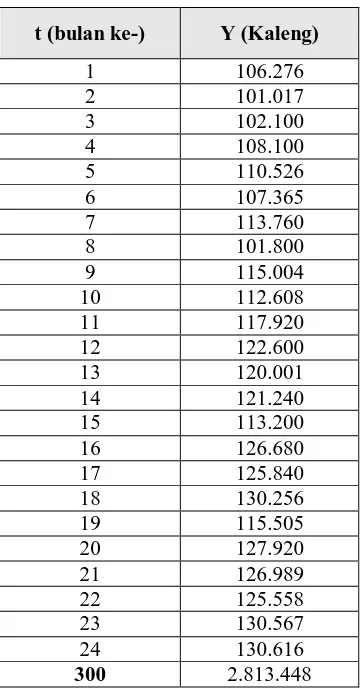

Tahun 2008 s/d 2010 ... V-2 5.2. Harga Pokok dan Penjualan Produk ... V-3 5.3. Kecepatan Produksi ... V-4 5.4. Data Pemakaian Bahan Baku Udang Tahun 2008 s/d 2010 ... V-5 5.5. Perhitungan Parameter Peramalan Metode Konstan Permintaan Produk

Picnic ... V-7

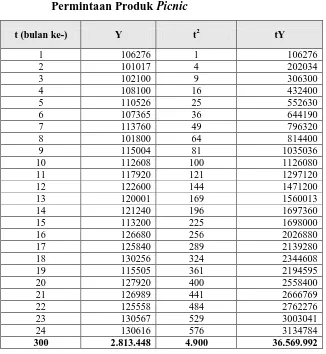

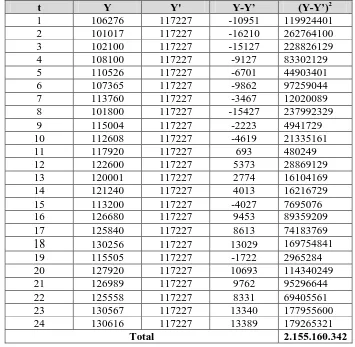

5.6. Perhitungan Parameter Peramalan Metode Linier Permintaan Produk Picnic ... V-8

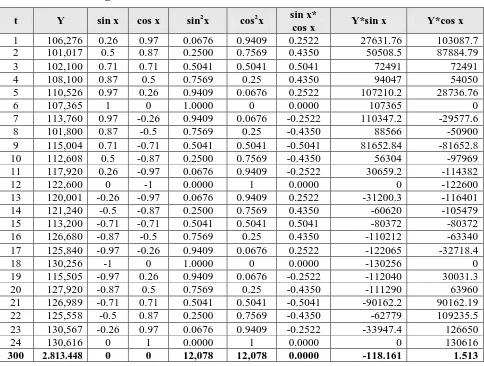

5.7. Perhitungan Parameter Peramalan Metode Siklis Permintaan

Produk Picnic ... V-9 5.8. Estimasi Kesalahan Peramalan Metode Konstan Produk Picnic ... V-11 5.9. Estimasi Kesalahan Peramalan Metode Linier Produk Picnic ... V-12 5.10. Estimasi Kesalahan Peramalan Metode Siklis Produk Picnic ... V-13 5.11. Besar Kesalahan Masing-masing Metode Peramalan ... V-14 5.12. Verifikasi Data Peramalan Linier Produk Picnic ... V-15 5.13. Hasil Peramalan Permintaan Produk Picnic Periode Mei 2010 s/d

TABEL HALAMAN

5.15. Hasil Peramalan Permintaan Masing-masing Produk Periode

Periode Mei 2010 s/d April 2011 ... V-18 5.16. Perhitungan Persentase Pemakaian Bahan Baku Udang untuk

Masing-masing Produk Tahun 2010 s/d 2011 ... V-20 5.17. Pengujian Data Persentase Pemakaian Bahan Baku untuk Produk

Picnic ... V-19

5.18. Hasil Pengujian Data Persentase Pemakaian Bahan Baku

untuk Masing-masing Produk ... V-22 5.19. Pemakaian Bahan Baku untuk Masing-masing Produk ... V-23 5.20. Pengujian Data Keceptan Produksi ... V-24 5.21. Rata-rata Kecepatan Produksi ... V-25 5.22. Jumlah Jam Kerja Tersedia selama Periode Perencanaan Produksi .. V-26 5.23. Keuntungan Untuk Tiap Produk ... V-26 5.24. Perkiraan Keuntungan Selama Periode Perencanaan Produksi ... V-27 5.25. Hasil Perencanaan Produksi Masing-masing Produk dengan Metode

Goal Programming Periode Mei 2010 s/d April 2011 ... V-42

5.26. Rekapitulasi Hasil Perencanaan Kapasitas Produksi Optimal ... V-43 6.1. Persentase Pemakaian Bahan Baku ... VI-4 6.2. Persentase Peakaian Jam Kerja ... VI-5 6.3. Variasi Deviasional ... VI-6 6.4. Jumlah Ketersediaan Bahan Baku untuk masing-masing Produk ... VI-7 6.5. Perbandingan Antara Kebutuhan Bahan Baku Ketersedian Bahan Baku

DAFTAR GAMBAR

GAMBAR HALAMAN

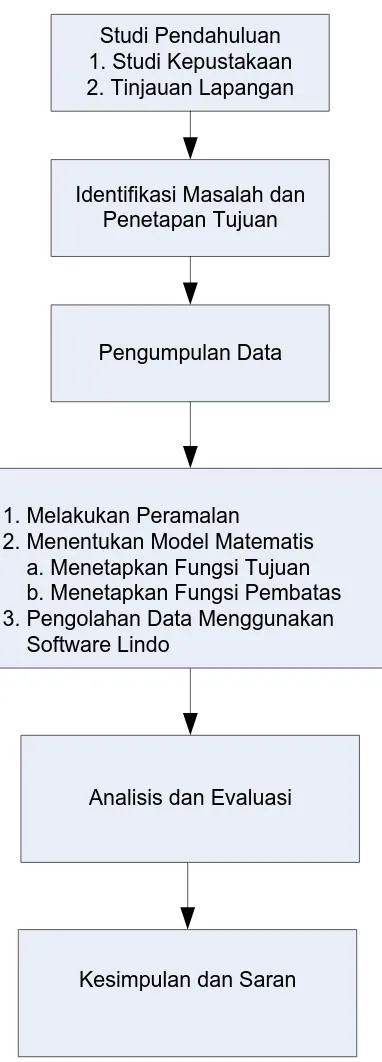

2.1. Struktur Organisasi PT. Toba Surimi Industries ... II-5 2.2. Blok Diagram Proses Pengalengan Udang ... II-23 4.1. Blok Diagram Pengolahan Data dan Analisis Pemecahan Masalah ... IV-5 4.2. Blok Diagram Prosedur Penelitian ... IV-6 5.1. Diagram Pencar Permintaan Produk Picnic ... V-6 5.2. Moving Range Chart untuk Peramalan Produk Picnic ... V-16 5.3. Control Chart Data Persentase Bahan Produk Picnic ... V-21 5.4. Control Chart Data Kecepatan Produksi ... V-25 5.5. Input Data Dalam Software LINDO ... V-39 5.6. Optimizer Output dalam Software LINDO ... V-40 5.7. Hasil Akhir dalam Software LINDO ... V-40 6.1. Diagram Pencar Permintaan Produk Dua Tahun Lalu ... VI-1 6.2. Diagram Pencar Hasil Permintaan Menggunakan Goal Programming .... VI-2 6.3. Perbandingan Pemakaian Bahan Baku Selama Perode Perencanaan

Mei 2010 s/d April 2011 ... VI-3 6.4. Perbandingan Pemakaian Bahan Baku Selama Perode Perencanaan

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Toba Surimi Industries adalah salah satu perusahaan yang bergerak di dalam bidang pengalengan udang. Produk yang dihasilkan adalah produk Picnic Fresh Shrimp,

Cocktail Fresh Shrimp, Small Fresh Shrimp dan Medium Fresh Shrimp. Permintaan akan

produk tersebut dari tahun-ketahun cenderung mengalami perubahan dari waktu ke waktu, sehingga diperlukan suatu perencanaan produksi yang baik sehingga hasil yang diperoleh dapat memberikan keuntungan yang maksimal.

Dalam kegiatan produksi perusahaan dituntut untuk melaksanakan produksi sesuai dengan permintaan pasar agar produk yang dihasilkan tidak kelebihan atau kekurangan, karena apabila perusahaan mengalami kelebihan atau kekurangan produksi akan berakibat meningkatnya biaaya dalam kegiatan produksi. Disisi lain, untuk menjalankan produksi, perusahaan memiliki beberapa kendala yang ada di dalam perusahaan. Kendala-kendala tersebut berupa ketersediaan bahan baku, ketersediaan jam kerja serta permintaan pasar. Oleh karena itu, untuk menjalankan produksi yang maksimal maka perusahaan sangat tergantung atas kendala-kendala yang ada di dalam perusahaan tersebut.

Linier Multiple Objective Programming adalah salah satu metode yang dapat

digunakan untuk mencapai produksi secara maksimal, metode ini familiar dengan sebutan

Goal Programming. Penggunaan Linier metode Goal Programming bertujuan untuk

mencapai tujuan-tujuan (goal) yang hendak dicapai di dalam kegiatan produksi. Tujuan-tujuan (goal) utama yang hendak dicapai didalam perencanaan produksi ini yaitu : mencapai produksi sesuai dengan permintaan pasar, memaksimalkan keuntungan (laba). Metode ini menggunakan software LINDO untuk mempermudah pengolahan data. Sebelum memformulasikan model, dilakukan peramalan untuk masing-masing produk.

Dari hasil penelitian ini diperoleh bahwa perusahaan akan memperoleh keuntungan yang lebih besar apabila menggunakan metode Linier Goal Programming sebagai dasar dalam perencanaan produksi. Perusahaan dapat mengoptimalkan pemakaian bahan baku hingga 91,74% dan pemakaian jam kerja sebesar 81,18%. Dengan menggunakan metode

Linier Multiple Objective Programming(Goal Programming), keuntungan paling besar

dicapai pada bulan April 2011 selama periode perencanaan sebesar Rp.338865450,- dengan pemakaian bahan baku 27520,65 kg serta pemakaian jam kerja sebesar 237,22 jam. Besar permintaan untuk produk Picnic sebesar 1670034 kaleng, produk Cocktail sebesar 384197 kaleng, produk Small sebesar 179975 kaleng dan produk Medium sebesar 82909 kaleng.

Penggunaan Goal Programming pada model yang digunakan memiliki kelemahan yaitu mengabaikan prinsip dasar program linier, oleh karena model ini tidak dapat diterapkan di perusahaan.

ABSTRAK

PT. Toba Surimi Industries adalah salah satu perusahaan yang bergerak di dalam bidang pengalengan udang. Produk yang dihasilkan adalah produk Picnic Fresh Shrimp,

Cocktail Fresh Shrimp, Small Fresh Shrimp dan Medium Fresh Shrimp. Permintaan akan

produk tersebut dari tahun-ketahun cenderung mengalami perubahan dari waktu ke waktu, sehingga diperlukan suatu perencanaan produksi yang baik sehingga hasil yang diperoleh dapat memberikan keuntungan yang maksimal.

Dalam kegiatan produksi perusahaan dituntut untuk melaksanakan produksi sesuai dengan permintaan pasar agar produk yang dihasilkan tidak kelebihan atau kekurangan, karena apabila perusahaan mengalami kelebihan atau kekurangan produksi akan berakibat meningkatnya biaaya dalam kegiatan produksi. Disisi lain, untuk menjalankan produksi, perusahaan memiliki beberapa kendala yang ada di dalam perusahaan. Kendala-kendala tersebut berupa ketersediaan bahan baku, ketersediaan jam kerja serta permintaan pasar. Oleh karena itu, untuk menjalankan produksi yang maksimal maka perusahaan sangat tergantung atas kendala-kendala yang ada di dalam perusahaan tersebut.

Linier Multiple Objective Programming adalah salah satu metode yang dapat

digunakan untuk mencapai produksi secara maksimal, metode ini familiar dengan sebutan

Goal Programming. Penggunaan Linier metode Goal Programming bertujuan untuk

mencapai tujuan-tujuan (goal) yang hendak dicapai di dalam kegiatan produksi. Tujuan-tujuan (goal) utama yang hendak dicapai didalam perencanaan produksi ini yaitu : mencapai produksi sesuai dengan permintaan pasar, memaksimalkan keuntungan (laba). Metode ini menggunakan software LINDO untuk mempermudah pengolahan data. Sebelum memformulasikan model, dilakukan peramalan untuk masing-masing produk.

Dari hasil penelitian ini diperoleh bahwa perusahaan akan memperoleh keuntungan yang lebih besar apabila menggunakan metode Linier Goal Programming sebagai dasar dalam perencanaan produksi. Perusahaan dapat mengoptimalkan pemakaian bahan baku hingga 91,74% dan pemakaian jam kerja sebesar 81,18%. Dengan menggunakan metode

Linier Multiple Objective Programming(Goal Programming), keuntungan paling besar

dicapai pada bulan April 2011 selama periode perencanaan sebesar Rp.338865450,- dengan pemakaian bahan baku 27520,65 kg serta pemakaian jam kerja sebesar 237,22 jam. Besar permintaan untuk produk Picnic sebesar 1670034 kaleng, produk Cocktail sebesar 384197 kaleng, produk Small sebesar 179975 kaleng dan produk Medium sebesar 82909 kaleng.

Penggunaan Goal Programming pada model yang digunakan memiliki kelemahan yaitu mengabaikan prinsip dasar program linier, oleh karena model ini tidak dapat diterapkan di perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Kapasitas merupakan ukuran kemampuan fasilitas dalam menghasilkan

produk ataupun jasa dalam interval waktu tertentu. Perencanaan kapasitas produksi

merupakan penentuan kemampuan fasilitas untuk menghasilkan produk atau jasa

yang disesuaikan dengan permintaan pasar, persediaan bahan baku ataupun biaya

yang dikeluarkan. Perencanaan kapasitas merupakan langkah penting untuk mencapai

target produksi, dimana jika terjadi kekurangan produksi hasilnya berupa kekurangan

pencapaian target produksi dan terlambatnya pengiriman produk ke tangan

konsumen. Untuk mendapatkan kapasitas yang optimum maka dibutuhkan

perencanaan yang matang didalam berbagai aspek.

PT Toba Surimi Industries merupakan perusahaan yang bergerak dibidang

pengalengan hasil laut. Setiap bulannya PT Toba Surimi Industries mengalami

perubahan permintaan sehingga dibutuhkan perencanaan produksi. Selama ini PT

Toba Surimi Industries hanya berorientasi pada pemenuhan jumlah permintaan yang

berdasarkan masa lalu, sehingga perencanaan produksinya kurang efisien. Oleh

karena itu dibutuhkan metode yang dapat memberikan solusi optimal dalam

Permintaan pasar tidak terpenuhi karena kurangnya perhitungan yang tepat

dalam penentuan jumlah produksi untuk masing-masing jenis produk dan kurang

optimalnya keuntungan yang dihasilkan diakibatkan karena kurang memperhatikan

kendala-kendala yang ada di dalam perusahaan. Selama ini perusahaan mengalami

kekurangan dan kelebihan produksi yang berdampak terhadap peningkatan biaya

produksi. Apabila perusahaan memproduksi lebih dari permintaan akan

mengakibatkan perputaran modal dimana produk tidak terjual serta adanya biaya

penyimpanan. Disisi lain apabila perusahaan memproduksi kurang dari permintaan

maka akan mengakibatkan penambahan jam kerja lembur dan penambahan bahan

baku untuk menutupi kekurangan produksi, karena perusahaan harus menjaga

kepercayaan konsumen dalam ketepatan pengiriman barang.

Oleh karena itu dibutuhkan perencanaan kapasitas dari PT Toba Surimi

Industries yang memperhatikan faktor-faktor yang mempengaruhinya yaitu jumlah

jam kerja dan pemakaian bahan baku. Salah satu metode yang dapat digunakan dalam

menyelesaikan masalah ini adalah dengan menggunakan metode Linear Goal (Multi

Objectives) Programming. Metode ini potensial untuk digunakan untuk memecahkan

masalah menjadi optimal dengan tujuan lebih dari satu (multi objectives). Adapun

kendala-kendala yang dihadapi adalah ketersediaan bahan baku dan ketersediaan jam

kerja. Melalui metode ini diharapkan perusahaan mampu menyelesaikan

permasalahan yang ada secara optimal.

1.2. Perumusan Masalah

Berdasarkan uraian latar belakang maka rumusan permasalahan dari PT Toba

Surimi Industries adalah bagaimana mendapatkan jumlah jam kerja dan jumlah bahan

baku yang optimal dan meningkatkan keuntungan perusahaan untuk mendapatkan

kapasitas produksi yang optimal.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menentukan kapasitas produksi yang

optimal dengan menggunakan metode Linear Goal (Multi Objectives) Programming,

sehingga perusahaan:

1. Mendapatkan Kebutuhan jam kerja optimal

2. Mendapatkan Pemakaiaan bahan baku yang optimal

3. Dapat meningkatkan keuntungan

1.4. Manfaat Penelitian

Dengan adanya penelitian ini diharapkan akan memberikan kontribusi yang

bernilai baik bagi perusahaan maupun bagi peneliti sendiri. Adapun manfaat yang

dapat diperoleh dari penelitian ini adalah :

Dapat memberikan masukan kepada perusahaan dalam memecahkan masalah

perencanaan kapasitas produksi sebagai perbaikan dan pengembangan

perusahaan.

2. Pihak peneliti

a. Mendapat pengalaman dalam mengaplikasikan ilmu-ilmu teknik industri

dalam menyelesaikan masalah.

b. Menambah pengalaman dalam memahami dunia kerja.

1.5. Batasan dan Asumsi Penelitian

Untuk mempermudah pemecahan masalah, perlu disusun beberapa batasan

dan asumsi yang berkaitan dengan permasalahan.

Batasan - batasan yang digunakan pada penelitian ini adalah:

a. Penelitian hanya dilakukan untuk produk udang yaitu Picnic, Cocktail, Small

dan Medium.

b. Faktor kendala yang digunakan adalah ketersediaan bahan baku dan jumlah

jam kerja.

c. Data Penjualan yang digunakan adalah produksi pada bulan Maret 2008 s/d

April 2010.

Asumsi yang digunakan dalam penelitian ini adalah:

a. Proses produksi berlangsung secara normal

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut

BAB I PENDAHULUAN

Bab ini berisi latar belakang masalah, perumusan masalah, tujuan

penelitian, manfaat penelitian, pembatasan masalah, asumsi serta

sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini berisi sejarah dan gambaran umum perusahaan, organisasi dan

manajemen serta proses produksi.

BAB III LANDASAN TEORI

Bab ini berisi teori-teori yang digunakan dalam pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Bab ini berisi tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data primer dan sekunder yang diperoleh dari penelitian

serta pengolahan data yang membantu dalam pemecahan masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini berisi analisis hasil pengolahan data dan pemecahan masalah.

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT Toba Surimi Industries merupakan salah satu perusahaan nasional yang

bergerak di bidang pengolahan dan pengalengan hasil laut seperti udang, kepiting,

cumi-cumi, kepah, ikan selar dan hasil laut lainnya. Perusahaan ini didirikan oleh

Bintama Tardy pada tanggal 23 Desember 1998 dengan akte pendirian nomor 59

dibuat dihadapan notaris Herman Saptaputra, SH. Anggaran dasar perseroan ini telah

mendapat pengesahan dari Menteri Kehakiman pada tanggal 5 juni 1999, nomor

C2-5953.HT.01.01. Tahun 1999 dan diumumkan dalam Tambahan Berita Negara tanggal

11 Juli 2000, nomor 55 dan Berita Negara RI nomor 3595/2000.

PT Toba Surimi Industries mulai beroperasi komersial pada tanggal 1 Maret

2000 dengan mengoperasikan 1 (satu) unit pabrik pengolahan dan pengalengan hasil

laut berkapasitas 1 ton bahan baku per hari. Setelah melakukan uji coba selama 2

bulan, perusahan sudah dapat melakukan ekspor perdana dengan sukses pada bulan

Mei 2000 dan melakukan peningkatkan kapasitas pabrik sesuai dengan permintaan

konsumen yang juga semakin meningkat.

Pada awal pendiriannya PT Toba Surimi Industries mempunyai jumlah tenaga

kerja yang sedikit, namun dengan adanya perkembangan usaha, perusahaan telah

2.2. Lokasi Perusahaan

Lokasi perusahaan PT Toba Surimi Industries berada di Jl. Pulau Pinang 2

Kawasan Industri Medan II Saentis-Deli Serdang, Sumatera Utara. Lokasi ini

merupakan kawasan yang diberikan khusus untuk industri. Lokasi ini dapat dicapai

dari pusat kota Medan melalui jalan raya Medan-Belawan jalan Yos Sudarso km 10,5

lalu masuk ke Kawasan Industri Medan melalui jalan tol Belmera.

Secara umum lokasi PT Toba Surimi Industries adalah cukup baik, ini

berdasarkan faktor-faktor sebagai berikut:

1. Terletak di Kawasan Industri Medan

2. Mudah dijangkau dari pusat kota Medan dan Pelabuhan Belawan

3. Ketersediaan sarana dan prasarana transportasi yaitu tol Belmera sebagai sarana

untuk pengiriman dan penerimaan barang

4. Fasilitas-fasilitas pendukung tersedia dengan baik seperti listrik, air bersih,

telekomunikasi dan pengolahan limbah yang baik

2.3. Ruang Lingkup Bidang Usaha

PT Toba Surimi Industries merupakan perusahaan yang bergerak di bidang

pengolahan dan pengalengan ikan hasil laut. Seluruh bidang yang dihasilkan ditujukan

untuk pasar luar negeri seperti Amerika Serikat, Jepang, Hongkong dan Singapura. Dalam

hal ini produk utama yang diproduksi adalah udang. Adapun jenis udang yang

Produk udang yang dihasilkan dapat diklasifikan menjadi empat kelompok

sesuai dengan ukurannya antara lain:

a. Picnic shrimp

b. Cocktail shrimp

c. Small shrimp

d. Medium shrimp

Selain itu produk-produk lain yang dihasilkan PT Toba Surimi Industries

adalah kepiting, kepah, cumi-cumi, dan ikan selar kuning walaupun permintaannya

relatif sedikit.

2.4. Organisasi dan Manajemen Perusahaan

2.4.1. Struktur Organisasi Perusahaan

Struktur organisasi merupakan gambaran skematis tentang hubungan atau

kerjasama orang-orang yang menggerakkan dan berada dalam suatu organisasi.

Adanya organisasi akan mengakibatkan setiap tugas dan kegiatan dapat

didistribusikan dan dilakukan oleh setiap anggota kelompok secara efisien dan efektif

sehingga tujuan yang telah ditetapkan dapat tercapai. Adanya struktur organisasi dan

uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena

akan terhindar dari tumpang tindih dalam perintah dan tanggung jawab. Gambar

Perusahaan yang terdiri dari beberapa aktivitas yang berbeda harus dikoordinasikan

sedemikian rupa sehingga target dan sasaran perusahaan dapat dicapai dengan efisien

dan efektifitas yang tinggi. Dengan adanya struktur organisasi, orang-orang yang

berbeda dalam organisasi tersebut dapat diarahkan kepada keadaan yang sedemikian

rupa sehingga mereka dapat melaksanakan aktivitas dengan baik yang mendukung

tercapainya sasaran perusahaan di samping melaksanakan aktivitas masing-masing.

Struktur organisasi perusahaan PT Toba Surimi Industries adalah bentuk lini

fungsional, dimana wewenang dari pimpinan dilimpahkan kepada bagian-bagian di

bawahnya dalam bidang kerja tertentu. Pimpinan bagian di tiap bidang dapat

memerintah dan meminta pertanggungjawaban dari semua pimpinan bagian

pelaksana yang ada sepanjang menyangkut bidang kerjanya.

2.4.2. Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab untuk masing-masing bagian PT Toba

Surimi Industries adalah sebagai berikut:

1. Director

a. Merencanakan strategi perusahaan dan melaksanakannya untuk mencapai

tujuan perusahaan

b. Menciptakan suasana yang baik dalam perusahaan sehingga para karyawan

dapat melaksanakan kewajibannya dengan baik

PERSONALIA MANAGER DIRECTOR

ACCOUNTING MANAGER MARKETING MANAGER EXPORT MANAGER HEAD SECURITY PRODUCTION MANAGER PURCHASING MANAGER QUALITY ASSURANCE

MANAGER FINANCE MANAGER R & D

ASSISTANT PRODUCTION MANAGER

SUPERVISOR STORE KEEPER

WORKERS ASS . TEAM LEADER

TEAM LEADER ASS . SUPERVISOR

QC DOUBLE SEAM QC

CODING SUPERVISOR LABELLING SUPERVISOR

QC DOUBLE

SEAM ADM . QC QC

STERILIZATION QC

PROCESSING

QC LABORATORY

ASS . STERILIZATION ASS . DOUBLE

SEAM ASS .

LABORATORY ASS .

PROCESSING

STAFF ASS

. QUALITY ASSURANCE

MANAGER STAFF STAFF STAFF STAFF

rencana yang telah ditetapkan

d. Memberikan kuasa (mandat) kepada manager dan kepala bagian yang ditunjuk

e. Bertanggung jawab penuh terhadap kondisi dan kemajuan perusahaan

2. Accounting Manager

a. Membuat pembukuan atas keuangan perusahaan

b. Membuat laporan keuangan untuk tujuan pengawasan oleh direksi dan

pertanggungjawaban kepada pemegang saham

c. Memberikan laporan keuangan kepada pihak pemerintah untuk menetapkan

besarnya pajak yang harus dibayar perusahaan

d. Bertanggung jawab kepada Direktur atas pembukuan perusahaan

3. Finance Manager

a. Menyusun anggaran belanja dan pendapatan perusahaan secara berkala

b. Melaksanakan pengawasan terhadap penggunaan dana dan memelihara kas

untuk menjaga kelancaran produksi

c. Bersama-sama dengan direksi mengatur kebijakan penggunaan dana untuk

gaji/upah karyawan, kesejahteraan karyawan, pembelian bahan baku, dan

kredit-debet penjualan

d. Bertanggung jawab kepada direktur atas keuangan perusahaan

4. Purchasing Manager

a. Merencanakan pembelian bahan baku, bahan tambahan, dan bahan penolong

yang akan digunakan

c. Bertanggung jawab kepada Direktur atas tersedianya bahan-bahan yang

digunakan dalam proses produksi

5. Marketing Manager

a. Melaksanakan kegiatan pemasaran atas produk yang dihasilkan

b. Mencari informasi pasar yang berhubungan dengan segmen pasar, permintaan,

pesaing dan peluang pasar

c. Mencari pasar baru di luar negeri untuk mengembangkan jaringan dan daerah

pemasaran

d. Membantu direktur dalam menetapkan target pemasaran dan kebijakan dalam

perluasan pangsa pasar

e. Bersama-sama dengan direktur dalam menetapkan kebijaksanaan harga jual dan

sistem pembayaran

f. Membuat perkiraan tentang permintaan pasar pada masa yang akan datang

g. Bertanggung jawab kepada direktur atas kelancaran pemasaran

6. Production Manager

a. Merencanakan, mengatur, dan mengkoordinasi seluruh kegiatan produksi

b. Mengusahakan kelancaran kegiatan produksi dan berupaya untuk selalu

meningkatkan efisien dan efektifitas kegiatan produksi

c. Bertanggung jawab kepada direktur atas segala hal yang berkaitan dengan

bidang produksi di perusahaan

7 . Quality Assurance Manager

a. Melakukan tindakan yang diperlukan apabila standar mutu yang telah

b. Bekerja sama dengan manajer produksi dalam merencanakan proses

pengendalian mutu sehingga dapat dihasilkan produk yang sesuai dengan

standar mutu yang telah ditetapkan

c. Bertanggung jawab kepada Direktur atas mutu bahan, proses produksi, dan

produksi akhir

8. Personalia Manager

a. Menentukan jumlah dan kualifikasi pendidikan karyawan untuk berbagai

jabatan dalam perusahaan, baik di tingkat pimpinan, manajer, supervisor,

kepala bagian, maupun staf

b. Melakukan pembinaan karyawan, baik moral maupun material untuk

meningkatkan motivasi dan gairah kerja para karyawan

c. Memberikan pendidikan dan pelatihan bagi karyawan sesuai dengan bidang

dan jabatannya untuk meningkatkan profesionalisme mereka

d. Bertanggung jawab kepada direktur atas tersedianya sumber daya manusia

yang diperlukan untuk kegiatan operasional perusahaan

10. R & D Manager

a. Merencanakan dan meneliti kemungkinan pengembangan produk baru dan

penggunaan bahan lain sebagai penunjang produksi.

b. Bertanggungjawab terhadap kemungkinan pengembangan produk baru yang

potensial untuk dipasarkan.

c. Berwenang untuk menolak bahan baku dan bahan lain untuk penunjang

11. Assistant Production Manager

a. Membantu Production Manager dalam merencanakan jalannya proses

produksi.

b. Melaksanakan proses produksi sesuai dengan yang direncanakan.

c. Mengatasi gangguan yang terjadi selama proses produksi.

d. Bertanggungjawab atas kelancaran jalannya proses produksi mulai dari

masuknya bahan baku hingga penyimpanan gudang.

e. Berwewenang memberikan pengarahan kepada supervisor yang ada

dibawahnya.

12. Assistant Quality Assurance Manager

a. Melakukan pengawasan terhadap kualitas bahan baku pada bagian penerimaan

pada saat proses pengolahan hingga menjadi produk jadi.

b. Bertanggungjawab dalam kualitas bahan baku dan produk jadi agar sesuai

dengan standar yang telah ditetapkan.

c. Memberikan arahan kepada Supervisor Quality Control.

d. Memberikan rekomendasi untuk mencegah agar produk tidak dilanjutkan ke

proses selanjutnya bila terdapat hal-hal yang tidak sesuai dengan spesifikasi.

13. Quality Control Supervisor

a. Membantu Assistant Quality Assurance Manager sesuai dengan bidangnya

(Processing, Laboratory, Seam dan Sterilization)

b. Mengawasi pelaksanaan kegiatan di bidangnya (Processing, Laboratory,

c. Bertanggungjawab dalam kelancaran pelaksanaan kegiatan di bidangnya

(Processing, Laboratory, Seam dan Sterilization)

d. Memberikan petunjuk, arahan dan teguran kepada karyawan yang terdapat di

bawahnya.

e. Memberikan rekomendasi kepada atasannya berkaitan dengan promosi,

pemindahan, penggantian dan pemberhentian karyawan yang ada dibawahnya.

14. Cooding And Labelling Supervisor

a. Membantu Assistant Production Manager sesuai dengan bidangnya

b. Mengawasi pelaksanaan kegiatan di bidangnya

c. Bertanggungjawab dalam kelancaran pelaksanaan kegiatan di bidangnya d.

Memberikan petunjuk, arahan dan teguran kepada karyawan yang terdapat di

bawahnya.

e. Memberikan rekomendasi kepada atasannya berkaitan dengan promosi,

pemindahan, penggantian dan pemberhentian karyawan yang ada dibawahnya.

15. Assistant

a. Mengawasi pekerjaan karyawan yang ada dibawahnya.

b. Melatih karyawan baru sesuai dengan bidangnya.

c. Melaporkan hasil kerja karyawan yang ada dibawahnya secara periodik.

d. Bertanggungjawab membantu supervisor untuk kelancaran proses produksi.

e. Berwenang memberi petunjuk, arahan dan teguran terhadap karyawan

dibawahnya.

16. Store Keeper

b. Melaporkan hasil kerja karyawan yang ada dibawahnya secara periodik.

c. Bertanggungjawab membantu supervisor untuk kelancaran proses produksi.

d. Berwenang memberi petunjuk, arahan dan teguran terhadap karyawan

dibawahnya.

17. Worker

a. Bertanggung jawab pada kegiatan lantai produksi.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja

2.4.3.1. Jumlah Tenaga Kerja

Status kepegawaian dari keseluruhan tenaga kerja pada PT Toba Surimi

Industries terbagi atas dua bagian yang terdiri dari:

1. Karyawan tetap, dimana karyawan ini langsung terlibat dalam proses produksi di

pabrik.

2. Karyawan kontrak, dimana karyawan yang ada dikontrak oleh perusahaan untuk

jangka waktu tertentu (sesuai kesepakatan dengan pihak perusahaan) apabila

pabrik harus meningkatkan produktivitasnya untuk mencapai target perusahaan.

Perincian jumlah tenaga kerja di PT Toba Surimi Industries dapat dilihat pada Tabel 2.1.

2.4.3.2. Jam Kerja

Untuk mencapai kinerja yang baik, maka perusahaan harus mengatur jam

kerja bagi para karyawannya. Ketentuan jam kerja karyawan pada PT Toba Surimi

Industries dibagi atas:

Hari Senin sampai dengan Jumat:

Pukul 08.00 – 12.00 WIB Kerja Aktif

Pukul 12.00 – 13.00 WIB Istirahat

Pukul 13.00 – 16.00 WIB Kerja Aktif

2. Jam Kerja Pabrik

Terdiri dari satu shift kerja, dimana karyawan masuk di dua gelombang yaitu

pukul 08.00 – 16.00 WIB, dan pukul 11.00 – 19.00 WIB dengan jam kerja

sebagai berikut:

Hari senin sampai dengan kamis:

Pukul 08.00 – 12.00 WIB Kerja Aktif

Pukul 12.00 – 13.00 WIB Istirahat

Pukul 13.00 – 16.00 WIB Kerja Aktif

Hari Jumat:

Pukul 08.00 – 12.00 WIB Kerja Aktif

Pukul 12.00 – 14.00 WIB Istirahat

Pukul 14.00 – 16.00 WIB Kerja Aktif

Hari Sabtu:

Pukul 08.00 – 12.00 WIB Kerja Aktif

Pukul 12.00 – 13.00 WIB Istirahat

Pukul 13.00 – 15.00 WIB Kerja Aktif

Jam kerja diluar waktu yang ditentukan diatas, dihitung sebagai jam kerja lembur

jumlah upah lembur disesuaikan dengan ketentuan dan peraturan yang ditetapkan

pemerintah.

Tabel 2.1. Jumlah Tenaga Kerja

No Jabatan Jumlah

1 Direktur 1

2 Manajer Akunting 1

3 Manajer Keuangan 1

4 Manajer Pembelian 1

5 Manajer Pemasaran 1

6 Manajer Produksi 1

7 Manajer Q.A. 1

8 Manajer Personalia 1

9 Manajer Ekspor Impor 1

10 R&D 2

11 Ass Produksi 16

12 Kabag Laboratorium 2

13 Staf Akunting 6

14 Staf Keuangan 4

15 Staf Pembelian 3

16 Staf Pemasaran 5

17 Staf Q.C. 17

18 Staf Ekspor Impor 3

19 Staf Laboratorium 2

20 Staf Personalia 7

21 Satpam 8

22 Karyawan Produksi 230

Jumlah 311

Sumber: PT Toba Surimi Industries

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

2.4.4.1. Sistem Pengupahan

PT Toba Surimi Industries menerapkan sistem pencatatan waktu hadir dengan

clock card. Sistem pengupahan karyawan perusahaan berpedoman pada clock card

tersebut, apabila clock card tersebut rusak maka pencatatan dilakukan secara manual

Sistem pengupahan di PT Toba Surimi Industries dibedakan atas dua jenis,

yaitu:

1. Upah Bulanan

Upah bulanan diberikan kepada direktur, manajer, kabag, dan staf, dimana

besarnya tetap untuk tiap bulannya sesuai dengan bidangnya. Dalam hal ini upah

dibayar setiap akhir bulan.

2. Upah Mingguan

Upah mingguan diberikan kepada karyawan produksi per dua minggu

2.4.4.2. Fasilitas Pendukung

Fasilitas-fasilitas lainnya yang diberikan perusahaan diantaranya:

1. Upah Lembur

Upah lembur diberikan kepada karyawan kantor dan karyawan lantai produksi

yang bekerja melebihi batas jam kerja aktif.

a. Untuk Hari Biasa:

- Perhitungan upah lembur untuk satu jam pertama adalah 1,5 x upah per jam

- Perhitungan upah lembur untuk dua jam berikutnya adalah 2 x upah per jam

- Upah per jam adalah 1/160 x upah per bulan

b. Untuk hari besar atau hari libur

Perhitungan upah lembur untuk karyawan yang bekerja pada hari besar atau

hari libur (minggu) adalah 2 x upah per hari kerja biasa

THR (Tunjangan Hari Raya) diberikan setiap tahun kepada karyawan yang telah

bekerja selama satu tahun dalam rangka merayakan hari besar keagamaan sesuai

dengan agamanya maising-masing. THR ditentukan oleh pemilik perusahaan dan

dibayar minimal sebesar gaji satu bulan.

3. Tunjangan Kesehatan

Tunjangan kesehatan diberikan kepada karyawan yang mempunyai masa kerja

lebih dari dua tahun. Selain itu fasilitas ini hanya diberikan jika ada surat

keterangan dokter.

4. Cuti

Cuti diberikan kepada karyawan untuk menghilangkan rasa jenuh selama bekerja

di perusahaan. Cuti dapat diambil setiap tahun dan jika cuti tidak diambil dalam

setahun maka cuti tersebut akan dianggap hangus dimana cuti diberikan sebanyak

12 hari dalam setahun tetapi tidak bisa diambil sekaligus

2.5. Proses Produksi

2.5.1. Standar Mutu Bahan/Produk

PT Toba Surimi Industries menetapkan standar mutu terhadap bahan yang

digunakan dan produk yang dihasilkan produk yang bermutu tinggi pada konsumen.

1. Standar mutu untuk fresh shrimp (udang segar) adalah :

a. Tubuh antar ruas kokoh

b. Warna cemerlang dan mengkilat

c. Tekstur daging keras dan elastisitas yang tinggi

2. Standar mutu untuk udang kukus

a. Warna orange cerah dan memiliki aroma khas segar

b. Tekstur bagus dan utuh

c. Suhu penyimpanan dibawah 50C

Warna, aroma, dan tekstur di periksa oleh petugas QC secara manual. Pembagian

jenis produk dihitung berdasarkan jumlah ekor udang per 113 gr.

1. Picnic shrimp : 220 pieces up

2. Cocktail shrimp : 90-220 pieces

3. Small shrimp : 60-90 piecies

4. Medium shrimp : 40-60 pieces

Pembagian ini berlaku jika broken yang diperoleh tiap jenis maksimal 15%.

3. Standar mutu untuk kaleng

a. Memiliki kondisi fisik yang bagus yaitu tidak penyok (rusty) dan tidak

berkarat (body dent)

b. Tidak tergores (stratch) dan tidak drop

c. Tidak bocor (leankeage)

d. Ukuran 8,7 cm x 4,6cm dengan diameter 10,32cm

e. Seam thickness 1,18 – 1,34 mm

f. Seam length 2,87 – 3,12 mm

g. Cover hook length 1,93 – 2,18 mm

h. Body hook length 2,03 – 2,29 mm

4. Standar mutu produk

b. Tidak mengandung bakteri Salmonella

c. Tidak mengandung bakteri Vibrio

2.5.2. Bahan yang Digunakan

Untuk menghasilkan suatu produk maka dibutuhkan bahan yang digunakan

yaitu bahan baku, bahan tambahan dan bahan penolong. Bahan baku adalah bahan

utama yang digunakan dalam proses produksi dan berperan penting dalam penentuan

mutu produk. Bahan penolong merupakan bahan yang digunakan untuk

meningkatkan nilai kualitas produk dan biasanya untuk mempercepat proses

produksi, sedangkan bahan tambahan adalah bahan yang digunakan untuk pelengkap

produk, yang merupakan pendukung proses produksi tetapi tidak ikut terlibat dalam

proses produksi, biasanya berupa kemasan produk. Bahan-bahan yang digunakan di

PT Toba Surimi Industries terlebih dahulu diperiksa di laboratorium pada departemen

Quality Control untuk mengetahui layak tidaknya bahan tersebut digunakan.

2.5.2.1. Bahan Baku

Bahan baku yang digunakan di PT Toba Surimi Industries adalah udang

segar (fresh shrimp), air dan garam. Udang segar diperoleh dari tambak yang ada di

Tanjung Balai, Batu-Bara, Belawan, Sialang Buah, Tanjung Pura, Pantai Cermin,

2.5.2.2. Bahan Penolong

Bahan penolong yang digunakan dalam proses produksi di PT Toba Surimi

Industries adalah sebagai berikut :

1. Es

Es digunakan untuk mempertahankan suhu udang segar dibawah 50C. Es juga

dibutuhkan untuk proses pengopekan, penyortiran dan pendinginan pada

proses produksi

2. Klorin

Klorin digunakan sebagai disinfektan untuk mematikan bakteri patogen

selama proses pendinginan berlangsung. Klorin juga berguna untuk

mensterilkan tangan dan kaki sebelum memasuki lantai produksi dan mencuci

peralatan kerja

3. Uap Panas

Uap panas diperoleh dari boiler yang dipergunakan untuk memanaskan kaleng

4. Solar

Solar digunakan sebagai bahan bakar untuk Boiler

2.5.2.3. Bahan Tambahan

Bahan tambahan yang digunakan dalam pakan ternak pada PT Toba Surimi

Industries adalah sebagai berikut:

Kaleng digunakan sebagai kemasan produk jadi yang telah diproses.

Perusahaan mengimpor kaleng dari Thailand dengan standar mutu yang telah

ditentukan.

2. Label

Label digunakan sebagai penunjuk bahwa produk yang dihasilkan adalah

original.

3. Karton

Karton berguna untuk mengemas produk kaleng sebelum di ekspor ke luar

negeri. Dalam satu karton dapat memuat 12 dan 24 kaleng produk.

4. Isolasi

Digunakan untuk menutup dan merapatkan karton yang sudah diisi dengan

produk kaleng.

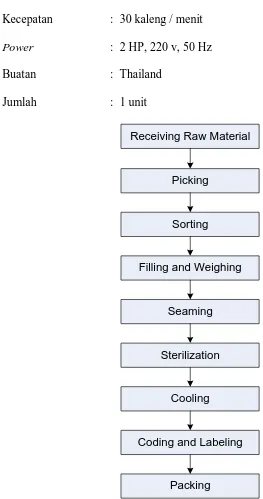

2.5.3. Uraian Proses

Uraian proses produksi pengalengan udang di PT Toba Surimi Industries

terdiri dari beberapa tahapan proses antara lain Penerimaan Bahan Baku (Receiving

Row Material), Pencongkelan (Picking), Penyortiran (Sorting), Pengisian dan

Penimbangan (Filling and Weighing), Penutupan Kaleng (Seaming), Sterilisasi

(Sterilization), Pendinginan (Cooling), Pemberian Kode dan Label (Coding and

Labelling), Pengepakan (Packing).

Tahapan ini berlaku untuk keempat jenis udang yang dikalengkan yaitu Picnic

1. Penerimaan Bahan Baku (Receiving Row Material)

Udang segar yang berasal dari tambak dimasukkan kedalam chillbox berisi es

dan diangkut dengan truk ke pabrik. Petugas QC memeriksa dan memastikan

apakah udang segar memenuhi standar mutu yang ditentukan. Udang segar

yang ada didalam chillbox diisi dengan air agar lebih mudah dikeluarkan dan

dimasukkan ke dalam fish basket. Udang segar yang ada di dalam fish basket

dimasukkan ke dalam tempat kukusan yang disebut dengan polysindrum.

Perebusan ini dilakukan selama 15 menit dan ditambahkan garam dengan

perbandingan 100 kg untuk 1,5 ton udang segar.

2. Pengopekan (Picking)

Setelah udang dikukus, udang rebus segar dibawa ke bagian pengopekan

untuk dibuang kulitnya. Suhu dingin dipertahankan dengan menambahkan es

pada chillbox. Pengopekan dilakukan secara manual.

3. Penyortiran (Sortir)

Proses penyortiran dilakukan untuk membuang sisa-sisa kulit yang masih

menempel pada udang kukus segar, kemudian udang dipisahkan sesuai

dengan ukurannya yaitu Picnic, Cocktail, Small dan Medium. Penyortiran

dilakukan secara manual.

4. Pengisian dan Penimbangan (Filling and Weighing)

Udang yang sudah disortir sesuai dengan ukurannya kemudian dilanjutkan ke

bagian pengisian dan penimbangan. Udang tersebut diisi ke dalam kaleng lalu

ini ukuran kaleng untuk tiap jenis udang adalah sama, perbedaannya terletak

pada label kaleng.

5. Penutupan Kaleng (Seaming)

Setelah proses pengisian dan penimbangan dilakukan, maka kaleng diteruskan

ke bagian penutupan kaleng (seaming) dengan menggunakan konveyor kecil

dengan lebar 20 cm. Selama kaleng bergerak menuju bagian penutup, kaleng

yang berisi udang tersebut ditambahkan air garam dengan kadar 1,2% .

Kemudian kaleng tersebut ditiupkan dengan uap yang bersuhu 1000C selama

10 detik. Uap panas tersebut berguna untuk menghilangkan udara di dalam

kaleng, sehingga menciptakan keadaan vakum ketika kaleng ditutup. Kaleng

ditutup menggunakan mesin Seamer.

6. Sterilisasi (Sterilization)

Kaleng yang sudah ditutup dilanjutkan ke proses sterilisasi di dalam retort,

dimana tujuannya adalah untuk mematikan bakteri pathogen yang masih

terdapat dalam produk. Kaleng tersebut disusun di dalam fish basket

kemudian dimasukkan ke dalam tangki pemanas. Pemanasan dilakukan pada

suhu 1160C selama 45 menit.

7. Pendinginan (Cooling)

Setelah proses sterilisasi selesai, maka fish basket diangkat dan

dimasukkan ke dalam tangki pendingin dimana di dalam tangki tersebut

terdapat air yang sudah dicampurkan klorin sebanyak 1-3 ppm. Pendinginan

8. Pemberian kode dan label (Coding And Labeling)

Kaleng yang sudah dingin dibawa ke ruang pengepakan, untuk diberikan kode

pada kaleng. Adapun kode yang diberikan adalah tanggal produksi dan

tanggal kadar luarsa. Pemberian kode menggunakan mesin Coding. Kemudian

diberikan label pada kaleng yang sudah diberikan kode. Label disesuaikan

dengan jenis produk yang dihasilkan yaitu picnic, cocktail, small, dan

medium. Pemberian label menggunakan mesin Labeling.

9. Pengepakan (Packing)

Kaleng yang sudah diberi label dikepak ke dalam karton dengan isi 12 kaleng

dan 24 kaleng per karton. Produk jadi disusun di gudang produk jadi

menunggu untuk di kirim ke konsumen.

Blok diagram proses pengalengan udang dapat dilihat pada gambar 2.2.

2.6. Mesin dan Peralatan

2.6.1. Mesin Produksi

Mesin yang digunakan pada PT Toba Surimi Industries dapat dilihat sebagai

berikut:

1. Mesin Seamer

Fungsi : Memasang tutup kaleng pada body kaleng

Kode No : STP 042

Merek : Seamer 06 F

Ukuran : (1000 x 800 x 1050)mm

Kecepatan : 30 kaleng / menit

Power : 2 HP, 220 v, 50 Hz

Buatan : Thailand

Jumlah : 1 unit

Receiving Raw Material

Packing Coding and Labeling

Cooling Sterilization

Seaming Filling and Weighing

[image:44.595.147.410.101.600.2]Sorting Picking

Gambar 2.2. Blok Diagram Proses Pengalengan Udang

2. Retourt

Fungsi : Mensterillkan produk sehingga bebas dari bakteri

Kode No : 26 L

Ukuran : (4000 x 120 x 135) mm

Temperature : 1160C

Tekanan : 43,5-87 psi

Buatan : Cina

Jumlah unit : 4 unit

3. Mesin Inject Printer (Coding)

Fungsi : Mencetak kode produksi dan tanggal kadaluarsa

Kode No : Alphajet

Merek : Hualian

Ukuran : (440 x 345 x 260) mm

Letter number : two line 30 number

Printing speed : 60 kali/menit

Power : 200 watt, 220 volt, 50 Hz

Buatan : Cina

Jumlah : 2 unit

4. Mesin Labeler

Fungsi : Melengketkan kertas label pada kaleng

Kode No : DAS- 405

Merek : Watson

Ukuran : ( 1000 x 320 x 540) mm

Kecepatan : 450-650 rpm

Power : 1,8 kw , 220 volt

2.6.2. Peralatan (Equipment)

Sedangkan peralatan yang digunakan untuk mendukung kelancaran proses

produksi di PT Toba Surimi Industries adalah sebagai berikut:

1. Chillbox

Fungsi : Sebagai tempat menyimpan bahan baku udang segar dan sebagai

wadah untuk menjaga suhu udang agar tetap dingin.

Ukuran: ( 1 x 1,5 x 0,6 ) m

2. Handforklift

Fungsi : Mengangkut chillbox dari truk ke bagian penerimaan bahan baku Ukuran: (0,6 x 0,9 x 0,8) m

3. Timbangan Nagata

Fungsi : Untuk menimbangbahan baku dengan jumlah yang relatif sedikit

Ukuran: 3 kg dan 6 kg

4. Timbangan Duduk

Fungsi : Menimbang bahan baku yang sudah dimasukkan ke dalam

fish basket

Ukuran: 50 kg

5. Meja Fish Processing

Fungsi : Sebagai tempat meletakkan udang segar yang sudah direbus

untuk di kopek dan disortasi

Ukuran: (1 x 0,5 x 4 ) m

6. Basket Ayakan

Ukuran: (0,4 x 0,4 x 0,15) m

7. Timbangan digital

Fungsi : Untuk menimbang udang yang sudah dimasukkan ke dalam

kaleng

Ukuran: max 2,5 kg

8. Termometer Recorder

Fungsi : Untuk mengukur dan mencatat suhu pada tangki mesin retort.

9. Forklift

Kapasitas : 500kg-1000kg

Tegangan : 220-440 volt

Fungsi : Mengangkut produk jadi dari gudang produk jadi ke truk

2.7. Utilitas

Unit pendukung yang digunakan pada PT Toba Surimi Industries adalah:

1. Air Bersih

Kebutuhan air bersih pada pabrik diperoleh dari PDAM. Air bersih digunakan

untuk membersihkan peralatan, sanitasi dan proses produksi.

2. Listrik

Perusahaan menyuplai tenaga listrik dari PLN dengan daya 197 KVA untuk

menjalankan mesin-mesin. PT Toba Surimi Industries memiliki dua generator

3. Boiler

Boiler digunakan untuk memenuhi kebutuhan uap selama proses produksi

berlangsung. Uap digunakan untuk memanaskan kaleng yang sudah berisi

daging dan untuk proses sterlilisasi.

2.8. Safety and Fire Protection

Keselamatan kerja dan perlindungan terhadap kebakaran merupakan peranan

yang penting di dalam dunia kerja. PT Toba Surimi Industries memiliki komitmen

untuk menjaga keselamatan kerja dan perlindungan kebakaran pada karyawan dengan

melalui beberapa cara antara lain:

1. Pekerja diwajibkan mengenakan masker, sepatu bot, penutup kepala dan baju

khusus selama berada di lantai produksi

2. Memasang hydran air pada setiap lantai dan tempat yang rawan kebakaran.

3. Melakukan perawatan terhadap mesin untuk menghindari adanya kecelakaan kerja

akibat kerusakan mesin. Perawatan mesin yang dilakukan dengan beberapa

metode yaitu perawatan periode, perawatan periodik, dan perawatan korektif.

Perawatan rutin dilakukan oleh bagian maintenance setiap hari untuk memeriksa

baut, oli, suhu dan sparepartnya. Perawatan periodik juga dilakukan setiap

minggu, bulan dan tahunan untuk memeriksa keadaan mesin. Perawatan korektif

2.9. Waste Treatment

Penanggulangan limbah yang dilakukan oleh PT Toba Surimi Industries

adalah sebagai berikut:

1. Limbah Padat

Limbah padat PT Toba Surimi Industries berupa kulit udang, potongan plastik,

karung-karung yang rusak, dan kertas. Limbah ini kemudian dibuang ke bak

sampah yang kemudian di angkut oleh dinas kebersihan.

2. Limbah Cair

Limbah cair yang dihasilkan PT Toba Surimi Industries berupa air bekas

pencucian dari lantai produksi. Limbah ini kemudian dibuang ke penampungan

BAB III

LANDASAN TEORI

3.1. Perencanaan Produksi1

1

Arman Hakim Nasution. Perncanaan dan Pengendalian Produksi. (PT. Candimas Metropole, Jakarta 1999) p. 11.

Perencanaan produksi merupakan perencanaan tentang produk dan

merencanakan jumlah produk yang akan diproduksi oleh perusahaan yang

bersangkutan dalam satu periode yang akan datang. Perencanaan produksi merupakan

bagian dari perencanaan operasional di dalam perusahaan. Dalam penyusunan

perencanaan produksi, hal yang perlu dipertimbangkan adalah adanya optimasi

produksi sehingga akan dapat dicapai tingkat biaya yang paling rendah untuk

pelaksanaan proses produksi tersebut. Perencanaan produksi juga dapat didefinisikan

sebagai proses untuk memproduksi barang-barang pada suatu periode tertentu sesuai

dengan yang diramalkan atau dijadwalkan melalui pengorganisasian sumber daya

seperti tenaga kerja, bahan baku, mesin dan peralatan lainnya. Perencanaan produksi

menuntut penaksir atas permintaan produk atau jasa yang diharapkan akan disediakan

perusahaan di masa yang akan datang.

Perencanaan produksi dilakukan dengan tujuan menentukan arah awal dari

tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa

banyak melakukannya dan kapan harus melakukan. Karena perencanaan ini berkaitan

dengan masa mendatang, maka perencanaan disusun atas dasar perkiraan yang dibuat

3.2. Kapasitas (capacity)2

a. Kapasitas Teoritis (theoritical capacity), merupakan kapasitas maksimum yang

mungkin digunakan dari suatu sistem manufaktur dengan mengasumsikan kondisi

ideal. Contoh ; jika suatu pusat kerja memiliki 3 mesin dan dijadwalkan untuk

beroperasi normal selama 8 jam/hari, 5 hari/minggu, maka kapasitas teoritisnya

adalah : 3 x 8 x 5 = 120 jam/minggu.

Kapasitas adalah kemampuan berproduksi dari suatu stasiun kerja, departemen

atau fasilitas yang berhubungan dengan pekerja dan peralatan dan dinyatakan dalam

satuan unit pengukuran (unit, ton, meter, waktu standar dan lain-lain) per satuan

waktu. Beberapa definisi kapasitas dapat diuraikan sebagai berikut :

b. Kapasitas Aktual (actual capacity), merupakan tingkat output yang dapat

diharapkan berdasarkan pada pengalaman, pengukuran produksi secara aktual

dari pusat kerja di saat waktu yang lalu, yang biasanya diukur menggunakan

angka rata-rata berdasarkan beban kerja normal.

c. Kapasitas Normal (normal capacity), merupakan kapasitas yang ditetapkan

sebagai sasaran bagi manajemen, supervisor dan para operator mesin yang dapat

digunakan sebagai dasar dalam penyusunan anggaran.

Utilisasi merupakan pecahan yang menggambarkan persentase jam kerja yang

tersedia dalam pusat kerja yang secara aktual digunakan untuk produksi berdasarkan

pengalaman masa lalu. Utilisasi dapat ditentukan untuk mesin, tenaga kerja ataupun

keduanya tergantung situasi dan kondisi aktual perusahaan dan angka utilisasi tidak

2

lebih dari 1,0 (100%). Efisiensi merupakan faktor yang mengukur performansi aktual

dari pusat kerja relatif terhadap standar yang ditetapkan.

Pengukuran kapasitas dapat dilakukan dengan dua cara yaitu :

a. Pengukuran laju output per unit waktu, merupakan keadaan dimana pengukuran

dilakukan berdasarkan jumlah output yang dihasilkan dan hanya untuk satu

jenis produk dan dinyatakan dalam jumlah produk per unit waktu.

b. Pengukuran laju input per unit waktu, merupakan suatu keadaan dimana

pengukuran dilakukan berdasarkan jumlah bahan baku yang masuk ke dalam

proses produksi per unit waktu.

3.3. Perencanaan Kapasitas3

Strategi operasi jangka panjang suatu organisasi sampai tingkat tertentu

dinyatakan dalam rencana kapasitas. Dalam hubungannya dengan rencana

kapasitaslah hal-hal berikut ini harus dipertimbangkan. Bagaimana kecenderungan

pasarnya, baik dalam ukuran, lokasi pasar maupun inovasi teknologi. Sejauh mana

faktor ini dapat diperkirakan. Apakah terlihat adanya inovasi dalam proses di masa

depan yang akan memberikan dampak pada rancangan produk dan jasa. Bagaimana

pengaruh produk baru pada kebutuhan kapasitas. Apakah terlihat adanya inovasi

dalam proses dimasa depan yang akan mempengaruhi metode produksi. Apakah

sistem produksi yang kontinyu cocok di masa depan. Bagaimana kebutuhan kapasitas

dipengaruhi oleh inovasi dalam proses produksi. Apakah akan menguntungkan untuk

melakukan integrasi secara vertikal selama jangka waktu perencanaan. Dalam

3

merencanakan kapasitas baru, apakah kita mengembangkan fasilitas yang sudah ada

atau akan membangun pabrik baru. Berapakah ukuran pabrik yang optimal. Apakah

serangkaian unit kecil ditambahkan apabila dibutuhkan, atau unit yang lebih besar

ditambahkan secara periodik. Apakah kebijakannya adalah menyediakan kapasitas

sedemikian hingga dimungkinkan adanya kehilangan penjualan dalam jumlah

tertentu, ataukah seluruh permintaan harus dipenuhi.

Masalah-masalah strategis itu harus dipecahkan sebagai bagian perencanaan

kapasitas. Dalam menilai alternatif-alternatif, maka pendapatan, biaya modal, dan

biaya operasi dapat diperbandingkan, tetapi manager mungkin harus menimbang

akibat yang mungkin dari masalah strategis itu terhadap keuntungan dan kerugian

ekonomis.

Perencanaan Kapasitas produksi adalah kemampuan pembatas dari unit

produksi untuk dapat berproduksi dalam waktu tertentu, dan biasanya dinyatakan

dalam bentuk output per satuan waktu. Yang dimaksud dengan unit produksi adalah

tenaga kerja, mesin, unit stasiun kerja, proses produksi, perencanaan dan organisasi

produksi. Tujuan perencanaan kapasitas adalah melihat apakah pabrik mampu

memenuhi permintaan pasar yang diramalkan atau tidak. Manfaat dari perhitungan

kapasitas produksi ini adalah:

1. Dapat meminimalkan keterlambatan pengiriman produk karena kesalahan

perhitungan.

2. Menjembatani ketidakharmonisan antara kapasitas yang ada dengan kapasitas

3. Sebagai pertimbangan pihak perusahaan dalam penempatan operator, mesin

ataupun perubahan jam kerja (shift).

4. Dapat meminimalkan biaya produksi dan harga pokok penjualan unit produk.

Perencanaan kapasitas yang tepat ini penting untuk menghindari kehilangan

keuntungan karena kekurangan kapasitas atau utilitas yang rendah karena kelebihan

kapasitas. Didalam perencanaan kapasitas terdapat 3 strategi yaitu:

1.Capacity lead strategy

Yaitu kapasitas berada didepan permintaan. Strategi ini cocok untuk untuk pasar

yang ada berkembang saat ini

2.Capacity lag strategy

Yaitu kapasitas berada dibawah permintaan. Strategi ini berpeluang untuk

mengalami kerugian.

3. Average lead strategy

Yaitu kapasitas berada sejajar dengan permintaan dimana kapasitas yang ada

jumlahnya yang tersedia hanya sebanyak permintaan yang ada

3.4. Program Linier4

Pemrograman Linier merupakan metode matematik dalam mengalokasikan

sumber daya yang terbatas untuk mencapai suatu tujuan tertentu. Pemrograman

Linier banyak diterapkan dalam masalah ekonomi, industri, militer, sosial dan

lain-lain. Pemrograman Linier berkaitan dengan penjelasan suatu kasus dalam dunia nyata

4

sebagai suatu model matematik yang terdiri dari sebuah fungsi tujuan linier dengan

beberapa kendala linier. Berikut ini merupakan model program linier.

Adapun karakteristik dari program linier adalah:

1. Keseluruhan sistem permaaslahan dapat dibagi menjadi satuan-satuan aktivitas.

a11.X1 + a12.X2 ≥ b1

X1 dan x2 adalah aktivitas

2. Setiap aktivitas harus ditentukan dengan tepat, jenis dan letaknya dalam model.

P1.X1 + p2.X2 + …. + pn.Xn = Z a11.X1 + a22.X2 + …. + a1n.Xn ≤ b1 a21.X1 + a22.X2 + …. + a2n.Xn ≤ b2

am1..X1 + am2.X2 + …. + amn.Xn ≤ bm Kolom

Objective Function Baris

Activities

Coefficient Right hand side

Constraints

3. Setiap aktivitas harus dapat didefenisikan dengan jelas kuantitasnya,

sehingga dapat dibandingkan masing-masing nilainya.

Sebelum membangun suatu model Linear Programming perlu diperhatikan

beberapa hal yang merupakan anggapan dasar dalam pemakaiannya yaitu:

1. Proportionality

Sebelum membuat suatu model progam linier perlu diketahui bahwa suatu sistem

Linier Programming diketahui yaitu input, output dan aktivitas. Sebelum aktivitas

dimulai, diperlukan beberapa input. Input yang digunakan bertambah secara

2. Accountability For Resources

Sumber-sumber yang tersedia harus dihitung sehingga dapat dipastikan berapa

bagian yang terpakai dan berapa bagian yang tdak terpakai.

3. Linearity of objectives

Fungsi tujuan dan faktor-faktor pembatasnya harus dapat dinyatakan sebagai

fungsi linier programming.

3.4.1 Fungsi Tujuan5

1. Kendala berupa pembatas

Dalam model pemrograman linier, tujuan yang hendak dicapai harus diwujudkan

ke dalam sebuah fungsi matematika linier. Selanjutnya, fungsi itu dimaksimumkan

atau diminimumkan terhadap kendala-kendala yang ada.

3.4.2. Kendala-Kendala Fungsional

Manajemen menghadapi berbagai kendala untuk mewujudkan tujuan-tujuannya.

Kenyataan tentang eksistensi kendala-kendala tersebut selalu ada dan dapat berbagai

macam. Kendala dengan demikian dapat diumpamakan sebagai suatu pembatas

terhadap kumpulan keputusan yang mungkin dibuat dan harus dituangkan ke dalam

fungsi matematika linear. Dalam hal ini, sesuai dengan dalil-dalil matematika, ada

tiga macam kendala yaitu :

2. Kendala berupa syarat

3. Kendala berupa keharusan

5

Ketiga macam kendala tersebut akan selalu dijumpai di dalam setiap susunan

kendala kasus pemrograman linier, baik yang sejenis maupun gabungan dari

ketiganya. Dengan demikian ”Pemrograman linier adalah sebuah metode matematis

yang berkarakteristik linear untuk menemukan suatu penyelesaian optimal dengan

cara memaksimumkan atau meminimumkan fungsi tujuan terhadap satu susunan

kendala”.

3.5. Linier Goal (Multi Objectives) Programming6

3.6. Goal Programming

Masalah keputusan banyak kriteria-masalah yang melibatkan tidak hanya satu

tetapi beberapa fungsi tujuan-merupakan topik menarik dalam Operation Research.

Menyadari keperluan untuk mengikutsertakan aneka ragam tujuan dalam proses

pengambilan keputusan memiliki hambatan utama. Pertama,benturan diantara

tujuan-tujuan dan tujuan-tujuan-tujuan-tujuan tidak dapat diperbandingkan. Bagaimana mengatasi masalah

keputusan banyak kriteria dengan kemungkinan adanya tujuan-tujuan yang saling

terbentur dan tidak dapat dibandingkan dan akan diatasi dengan Linier Goal

Progreamming.

7

Goal Programming merupakan suatu teknik penyelesaian problema

pengambilan keputusan yang melibatkan jamak sasaran.. Pendekatan dasar yang

digunakan dalam goal programming adalah meminimalkan deviasi antara sasaran

yang ditetapkan dan usaha yang akan dilakukan dalam suatu himpunan kendala

6

Sri Mulyono. Riset Operasi. (Penerbit Fak. Ekonomi UI:Jakarta) p.199-200 7

sistem. Dengan demikian, model program sasaran hanya melibatkan problema

meminimalkan.

Dalam goal programming selalu diterapkan dalam problema pengambilan

keputusan untuk alokasi sumber daya, perencanaa dan penjadwalan, dan analisis

kebijaksanaan, baik di tingkat perusahan publik atau instansi pemerintah maupun

lembaga sosial nonkomersial, seperti perencanaan sumber daya manusia (tenaga

kerja), perencanaa produksi dan pengendalian inventory, analisis kebijakan ekonomi,

logistik transportasi dan lain-lainnya. Model Goal Programming merupakan

perluasan dari model pemrogaman linier, sehingga seluruh asumsi, notasi formulasi

model matematis, prosedur perumusan model dan penyelesaiannya tidak berbeda.

Perbedaannya hanya terletak pada kehadiran sepasang variabel deviasioanal yang

akan muncul difungsi tujuan dan fungsi-fungsi kendala. Goal Programming adalah

salah satu model matematis (empiris) yang dipakai sebagai dasar dalam pengambilan

keputusan dan karenanya pendekatan Goal Programming ini disebut dengan

pendekatan kuantitatif. Goal Programming dipakai untuk menjawab berbagai

masalah yang pemecahannya sesuai dengan menggunakan Goal Programming

daripada menggunakan teknik lainnya.

3.6.1. Kendala-Kendala Sasaran8

Di dalam Goal Programming, Charnes dan Cooper menghadirkan sepasang

variable yang dinamakan “variable deviasional” dan berfungsi untuk menampung

penyimpangan atau deviasi yang akan terjadi pada nilai ruas kiri suatu persamaan

8

kendala terhadap nilai ruas kanannya. Agar deviasi itu minimum, artinya nilai ruas

kiri suatu persamaan kendala “sebisa mungkin” mendekati nilai ruas kanannya maka

variable deviasional itu harus diminimumkan di dalam fungsi tujuan.

Pemanipulasian model pemrograman linier yang dilakukan oleh Charner dan

Cooper telah mengubah makna kendala fungsional. Bila pada model pemrograman

linier, kendala-kendala fungsional menjadi pembatas bagi usaha pemaksimuman atau

peminimuman fungsi tujuan, maka pada model Goal Programming kendala-kendala

itu merupakan sara untuk mewujudkan sasaran yang hendak dicapai. Sasaran-sasaran,

dalam hal ini dinyatakan sebagai nilai konstan pada ruas kanan kendala. Sebagai

contoh ; sasaran laba, anggaran yang tersedia, resiko investasi, ketersediaan bahan

baku, ketersediaan jam kerja, kapasitas produksi dan lain-lain. Mewujudkan suatu

sasaran, dengan demikian berarti mengusahakan agar nilai ruas kiri suatu persamaan

kendala sama dengan nilai ruas kanannya. Itulah sebabnya kendala-kendala di dalam

model Goal Programming selalu berupa persamaan dan dinamakan “kendala

sasaran”. Disamping itu, keberadaan sebuah kendala ditandai dengan kehadiran

variable deviasional sehingga setiap kendala sasaran pasti memiliki variable

deviasional.

3.6.2. Bentuk Umum Goal Programming9

Kendala Tujuan :

Bentuk umum goal programming memiliki struktur berikut:

Minimumkan : Z = Pi (di- - di+)

∑

aij xj + (di- - di+) = b1 9Kendala Sistem : gkj Xj≤ Ck

gkj Xj≥ Ck

k = 1,2,…,p dan j = 1,2,…,n

Dimana : di- - di+ = Jumlah deviasi negarif (di-) dan jumlah deviasi positif (di+)

terhadap jumlah tujuan bi

Aij = koefisien fungsi kendala tujuan yaitu berhubungan dengan

variabel pengambilan keputusan

Xij = variabel pengambilan keputusan

bi = tujuan atau target yang ingin dicapai

gij = koefisien fungsi kendala sistem

Ck = sumber daya yang tersedia

3.6.3. Langkah-Langkah Goal Programming

Langkah yang harus dilakukan dalam pembentukan model Goal

Programming antara lain:

1. Penentuan variabel keputusan, yaitu parameter-parameter yang berpengaruh

terhadap keputusan

2. Formulasi Fungsi Tujuan

3. Menyusun persamaan matematis untuk tujuan yang telah ditetapkan

Tiap fungsi tujuan harus digambarkan sebagai fungsi variabel keputusan.

Tiap fungsi harus memiliki ruas kanan dan ruas kiri. Harga di- menunjukkan

besarnya deviasi negatif fi(x) dari bi, sedangkan nilai di+ menunjukkan

besarnya nilai deviasi positif.

fi(x) + di- - di+ = bi dimana i = 1,2,3,...m

4. Memilih tujuan absolut, yaitu tujuan yang harus dipenuhi dan ditetapkan

sebagai prioritas membentuk suatu fungsi pencapaian.

5. Menetapkan tujuan pada tingkat prioritas yang tepat

6. Menyederhanakan model

Langkah ini perlu dilakukan untuk mendapatkan model yang cukup besar

sehingga model dapat mewakili semua tujuan.

7. Menyusun fungsi Pencapaian

3.8. Metode Pemecahan Masalah

Ada tiga metode yang digunakan dalam menyelesaikan Linier Goal (Multi

Objectives) Programming.

1. Metode Grafis

Metode grafis digunakan untuk menyelesaikan masalah multi objective

dengan dua variabel. Langkah penyelesaian dengan metode grafis adalah:

a. Menggambarkan fungsi kendala pada bidang kerja sehingga diperoleh daerah

yang memenuhi kendala

b. Meminimumkan variabel deviasional agar sasaran-sasaran yang diinginkan

tercapai dengan cara menggeser fungsi atau garis yang dibentuk oleh variabel