Penerapan Teknologi Membran pada Proses Klarifikasi Nira Tebu

di Pabrik Gula : Pengaruh Tekanan Operasi Membran pada

Karakteristik Permeat

Sasmito Wulyoadi, Imron Rosidi, Kaseno

Balai Pengkajian Bioteknologi BPPTGedung 630 Kawasan Puspiptek Serpong, Tangerang, Banten, 15314 email : [email protected]

Abstrak

Telah dilakukan penelitian klarifikasi nira mentah dengan menggunakan membran ultrafiltrasi (UF) di PG Candi Baru Sidoarjo. Spesifikasi membran UF adalah spiral wound, MWCO 10000 dalton dan surface area 7,5 m2 . Sebelum diumpankan ke membran, nira mentah disaring dengan ayakan mesh 60 dan lumpur yang terkandung dalam nira mentah diendapkan, kemudian nira disaring dengan prefilter 50 mikron. UF nira dilakukan secara batch dengan memvariasikan transmembrane pressure (TMP). Karakteristik permeat, kualitas dan rendemen gula dibandingkan dengan nira encer dan gula hasil sulfitasi. Hasil uji coba adalah bahwa UF nira mentah pada TMP 1,6 – 6 bar menunjukkan derajat penolakan warna, turbiditi dan CaO-MgO pada permeat lebih besar daripada nira encer. TMP 5 bar merupakan kondisi optimum untuk mendapatkan fluks yang maksimal. Gula hasil UF nira mempunyai warna dan kandungan SO2

yang lebih rendah daripada gula hasil sulfitasi. UF membran meningkatkan rendemen gula 0,3% lebih tinggi daripada proses sulfitasi.

Abstract

Study on raw canejuice clarification using ultrafiltration membrane has been undertaken at an Indonesian sugar factory. The membrane specification is spiral wound, MWCO 10000 dalton and has 7.5 m2 surface area. Prior to feeding into the membrane, the juice was filtered by a 60 mesh screen and the mud contained in the juice was precipated. Subsequently, the juice was filtered using a 50 micron prefilter. Ultrafiltration was carried out on batch by varying transmembrane pressure (TMP). The field experimental results showed that ultrafiltration of raw canejuice on TMP 1,6 - 6 bar showed rejection fraction of color, turbidity and CaO-MgO on permeate bigger than that of sulfitation-clarified juice. TMP 5 bar was optimum condition for getting the maximum flux. The membrane-processed sugar had color and SO2 lower than the sulfitation-processed sugar.

Membrane ultrafiltration increased sugar yield by 0,3% higher than sulfitation process.

Pendahuluan

Industri gula merupakan industri yang mempunyai peranan yang sangat penting dalam pemenuhan salah satu kebutuhan pokok masyarakat Indonesia. Seiring dengan bertambahnya jumlah penduduk Indonesia, kebutuhan gula dalam negeri dari tahun ke tahun terus meningkat dan pada sepuluh tahun terakhir mencapai sekitar 3,3 juta ton per tahun. Pada saat ini jumlah pabrik gula di Indonesia berkisar 61 buah dengan produksi gula berkisar 2,2 juta ton per tahun. Produksi ini akan terus menurun karena pabrik-pabrik gula kecil di Jawa diperkirakan akan mengalami penutupan. Pada tahun 2020 diperkirakan kebutuhan gula nasional mencapai 5,2 juta ton per tahun (Murdiyatmo, 2002). Dengan demikian pada tahun tersebut diperkirakan Indonesia harus mengimpor gula sebesar 3,4 sampai 4 juta ton per tahun. Angka ini menunjukkan betapa pentingnya melakukan peningkatan efisiensi industri gula nasional.

pencemaran berat. Limbah ini terdiri dari limbah padat blotong dan abu ketel, limbah cair cair air buangan/injeksi dan limbah gas berupa debu dari abu ketel yang keluar dari cerobong dan gas belerang dioksida dari stasiun pemurnian (Istadi, 2000).

Perihal kualitas nira encer (nira jernih) yang dihasilkan dari proses klarifikasi cara sulfitasi, Martoyo (2001) menjelaskan bahwa mutu nira encer masih rendah, turbiditi yang dicapai masih berkisar 70 – 150 ppm, kandungan polisakaridanya juga tinggi dan warnanya gelap, biasanya lebih tinggi dari 10.000 IU. Dengan kondisi nira encer yang demikian sulit diharapkan untuk menghasilkan gula dengan mutu yang baik. Di samping itu dengan mutu nira encer yang jelek, tahapan proses berikut akan mengalami kesulitan. Masakan menjadi viskos akibatnya kristalisasi berjalan lambat dan menimbulkan kesulitan pada proses sentrifugasi. Akibatnya kehilangan gula dalam tetes meningkat atau recovery gula menurun. Kerugian yang ditimbulkan besar, baik karena mutu produk (gula) yang rendah sehingga harga jualnya rendah maupun karena jumlah gula yang dihasilkan lebih sedikit.

Untuk mengatasi permasalahan yang ditimbulkan oleh proses sulfitasi, diusulkan proses klarifikasi nira mentah dengan menggunakan membran ultrafiltrasi (UF). Penggunaan membran UF dalam industri gula Indonesia masih dalam taraf penelitian laboratorium (Bahrumsyah, 2001), sedangkan penelitian pada kapasitas pilot sudah pernah dilakukan oleh P3GI Pasuruan yang bekerja sama dengan TSK Jepang (Martoyo, 2001). Namun, penelitian tersebut hingga kini belum ada tindak lanjutnya untuk dikembangkan ke skala yang lebih besar. Untuk dapat melakukan aplikasi membran pada skala komersial, terlebih dahulu perlu dilakukan pengkajian pada skala pilot, sehingga akan didapatkan data hasil uji coba dan perhitungan tekno ekonomi yang lebih valid.

Penelitian ini bertujuan untuk mengetahui pengaruh tekanan operasi membran (transmembrane pressure) terhadap fluks dan karakteristik permeat, membandingkan karakteristik permeat (hasil ultrafiltrasi) dengan karakteristik nira encer (hasil sulfitasi) serta membandingkan kualitas dan rendemen gula yang dihasilkan baik dari proses sulfitasi maupun dari ultrafiltrasi.

Metodologi Penelitian

Spesifikasi membran ultrafiltrasi (UF) diperlihatkan pada tabel 1. Semua bahan kimia yang digunakan untuk analisa nira dan gula adalah analytical grade dan dapat dibeli di Indonesia.

Tabel 1. Spesifikasi membran UF

Spesifikasi Keterangan

Konfigurasi Lilitan spiral (spiral wound)

Dimensi 4” X 40”

MWCO 10000 dalton

Bahan membran Polyethersulfone

Luas efektif membran 7,5 m2

Uji coba klarifikasi nira mentah dengan menggunakan membran ultrafiltrasi dilakukan di pabrik gula Candi Baru Sidoarjo. Nira mentah yang sudah didefekasi (dinetralkan pH-nya dengan Ca(OH)2) pada suhu 60 – 70 oC dialirkan ke bak penampung melalui ayakan stainless steel mesh 60 (250 mikron) untuk dipisahkan bagasilo (serat-serat tebu) yang kasar & partikel-partikel kasar dari nira mentah. Di dalam bak penampung, nira diturunkan suhunya menjadi 40 – 45 oC dengan menggunakan air proses pabrik yang disirkulasikan melalui koil pendingin. Penurunan suhu perlu dilakukan karena filter membran UF yang digunakan dalam uji coba ini hanya tahan pada suhu maksimum 50 oC . Di samping itu, di bak ini juga dilakukan pengendapan secara alami lumpur (mud) yang tersuspensi di dalam nira. Bila tidak dilakukan proses pengendapan, lumpur tersebut akan menyumbat prefilter yang berukuran 50 mikron. Setelah dilakukan proses pendinginan dan pengendapan selama 60 menit , nira yang bebas lumpur dipompa ke tangki umpan yang terbuat dari SS melalui prefilter 50 mikron untuk dipisahkan sisa-sisa lumpur halus yang mungkin masih terikut di dalam nira. Dari tangki umpan nira dipompa melalui membran UF untuk dilakukan proses pemurnian. Permeat yang melalui pori-pori membran ditampung di tangki produk, sedangkan retentat yang ditolak oleh pori-pori membran disirkulasikan ke tangki umpan. Penentuan kondisi optimum didasarkan atas pertimbangan fluks permeat yang tinggi, kestabilan fluks serta derajat penolakan (rejection fraction) warna, CaO-MgO dan partikel tersuspensi yang tinggi. Variabel penelitian adalah tekanan operasi membran dari 1,6 bar hingga 6 bar. Setelah didapatkan kondisi optimum, dilakukan uji coba pembuatan gula dari permeat. Permeat yang dihasilkan dikirim ke Experimental Plant P3GI Pasuruan untuk dilakukan proses evaporasi, kristalisasi dan sentrifugasi menjadi gula kristal.

pol diukur dengan polarimeter, kadar sukrosa diukur dengan metoda Glerget – Steuerwald, kadar CaO – MgO dianalisa dengan metode kompleksometris, warna dan turbiditi diukur dengan spectrofotometer, kadar amilum (starch) dianalisa dengan kalium yodida, kadar SO2 dianalisa dengan metode Jodometri, kandungan gula reduksi dianalisa dengan metode Eynon dan Lane dan kadar abu dianalisa dengan alat universal raffinometer Dr. Buse Todt Gollnow.

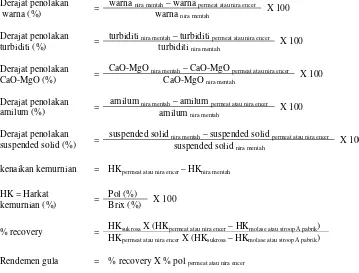

Hasil penelitian dan perhitungan rendemen gula menggunakan istilah derajat penolakan (rejection fraction), kenaikan kemurnian dan rendemen gula yang didefinisikan sebagai berikut :

warna nira mentah – warna permeat atau nira encer Derajat penolakan

warna (%) = warna nira mentah

X 100

turbiditi nira mentah – turbiditi permeat atau nira encer Derajat penolakan

turbiditi (%) = turbiditi nira mentah

X 100

CaO-MgO nira mentah – CaO-MgO permeat atau nira encer Derajat penolakan

CaO-MgO (%) = CaO-MgO nira mentah X 100

amilum nira mentah – amilum permeat atau nira encer Derajat penolakan

amilum (%) = amilum nira mentah

X 100

suspended solid nira mentah – suspended solid permeat atau nira encer Derajat penolakan

suspended solid (%) = suspended solid nira mentah

X 100

kenaikan kemurnian = HKpermeat atau nira encer – HKnira mentah

Pol (%) HK = Harkat

kemurnian (%) = Brix (%) X 100

HKsukrosa X (HKpermeat atau nira encer – HKmolase atau stroop A pabrik)

% recovery =

HKpermeat atau nira encer X (HKsukrosa – HKmolase atau stroop A pabrik)

Rendemen gula = % recovery X % pol permeat atau nira encer

Hasil dan Diskusi

Tabel 2 menunjukkan karakteristik nira mentah yang digunakan sebagai umpan membran dan umpan proses sulfitasi, karakteristik nira encer (nira jernih) yang merupakan hasil proses sulfitasi yang saat ini digunakan di pabrik gula Candi Baru dan karakteristik permeat yang merupakan hasil ultrafiltrasi.

Tabel 2. Karakteristik nira mentah, nira encer dan permeat Nama sampel

Karakterisitik

Nira mentah Nira encer Permeat

Brix (%) 13,16 – 14,98 12,55 – 14,40 10,46 – 13,99

Pol (%) 9,69 – 11,03 9,63 – 11,04 8,07 – 12,30

CaO-MgO (ppm) 956 – 2473 1204 – 1742 731 – 1457

Turbiditi (ppm SiO2) 60 – 634 30 – 105 0 – 6

Warna (ICUMSA) 4950 – 16800 3302 – 5700 612 – 4225

Suspended solid (ppm) 621 – 1005 156 – 250 27 – 112

Amilum (ppm) 124 – 138 37 – 41 22 – 27

Gula reduksi (%) 1,04 – 1,25 1,36 – 1,38 1,04 – 1,20

Sukrosa (%) 10,74 – 11,67 10,34 – 11,32 10,65 – 12,91

Abu (%) 0,48 – 0,60 0,59 – 0,66 0,54 – 0,75

pH 7,3 – 7,7 6,0 – 8,0 7,1 – 7,6

derajat penolakan warna nira encer yang hanya antara 13% - 66%. Warna permeat yang dihasilkan 1,3 – 7,8 kali lipat lebih rendah daripada warna nira encer. Dengan kata lain, penggunaan teknologi membran UF dalam proses klarifikasi nira mentah lebih meningkatkan pemisahan warna daripada penggunaan teknologi klarifikasi cara sulfiltasi yang konvensional. Terlihat pada gambar tersebut bahwa pada berbagai tekanan operasi membran, derajat penolakan turbiditi pada permeat hampir sempurna (98 % - 100 %), sedangkan pada nira encer antara 73% - 90%. Dengan kata lain, penggunaan teknologi membran UF dalam proses klarifikasi nira mentah jauh lebih meningkatkan pemisahan turbiditi (derajat penolakan turbiditi) daripada penggunaan teknologi klarifikasi cara sulfitasi yang konvensional.

Gambar 2 menunjukkan derajat penolakan CaO-MgO yang terkandung dalam permeat dan kenaikan kemurnian permeat pada berbagai tekanan operasi membran dibandingkan dengan derajat penolakan CaO-MgO pada nira encer dan kenaikan kemurnian nira encer. Terlihat pada gambar tersebut bahwa pada berbagai tekanan operasi membran, derajat penolakan turbiditi pada permeat antara 16% - 54%. Persentase ini lebih besar daripada derajat penolakan turbiditi pada nira encer yang hanya 12% - 38%. Kadar CaO-MgO dalam permeat 1,0 – 1,6 kali lipat lebih rendah daripada kadar CaO-MgO dalam nira encer. Hal ini menunjukkan bahwa pada berbagai tekanan operasi membran kandungan CaO-MgO dalam permeat secara konsisten lebih rendah daripada nira encer. Gosh (2000) menjelaskan bahwa kandungan CaO-MgO yang lebih rendah akan menurunkan tingkat fouling evaporator dan akibatnya akan lebih mempersingkat waktu pembersihan evaporator dan juga mengurangi penggunaan bahan kimia untuk membersihkan fouling pada evaporator. Dengan kata lain, penggunaan teknologi membran UF dalam proses klarifikasi nira mentah lebih meningkatkan pemisahan CaO-MgO daripada penggunaan teknologi konvensional. Gambar 1. Derajat penolakan warna dan turbiditi permeat pada berbagai tekanan operasi membran

dibandingkan dengan derajat penolakan warna dan turbiditi nira encer

Gambar 2. Derajat penolakan CaO-MgO yang terkandung dalam permeat dan kenaikan kemurnian permeat pada berbagai tekanan operasi membran dibandingkan dengan derajat penolakan CaO-MgO

Terlihat pada gambar tersebut bahwa pada berbagai tekanan operasi membran, kenaikan kemurnian permeat adalah 1,2 – 2,6 poin, sedangkan kenaikan kemurnian nira encer adalah 1,0 – 2,2 poin. Selisih kenaikan kemurnian antara permeat dan nira encer adalah 0,2 s/d 0,7 poin. Ini berarti ada peningkatan kenaikan kemurnian permeat sebesar 0,2 – 0,7 poin lebih tinggi daripada kenaikan kemurnian nira encer. Peningkatan kenaikan kemurnian ini akan berdampak pada peningkatan kualitas dan rendemen gula. Jadi, penggunaan teknologi membran UF dalam proses klarifikasi nira mentah lebih meningkatkan kemurnian nira daripada penggunaan teknologi klarifikasi cara sulfitasi.

Gambar 3 menunjukkan fluks rata permeat pada tekanan operasi membran 1,6 – 6,0 bar. Fluks rata-rata merupakan nilai rata-rata-rata-rata fluks permeat pada operasi ultrafiltrasi selama 52 menit. Terlihat pada gambar tersebut bahwa ada kecenderungan semakin besar tekanan operasi membran semakin besar fluks permeat yang dapat dicapai. Pada tekanan operasi membran 5 bar, fluks yang dicapai adalah fluks maksimum. Namun, pada tekanan operasi membran 6 bar fluks bukannya meningkat, malah cenderung menurun. Kecenderungan seperti ini bisa terjadi disebabkan pada tekanan operasi membran yang tinggi terjadi peristiwa kompaksi yang mengakibatkan terbentuknya lapisan filter kedua pada permukaan filter membran. Hal ini berakibat terjadinya hambatan yang lebih besar sehingga menurunkan fluks permeat. Karena tekanan operasi membran 5 bar menghasilkan fluks yang paling besar, maka pada percobaan berikut membran akan dioperasikan pada tekanan operasi tersebut.

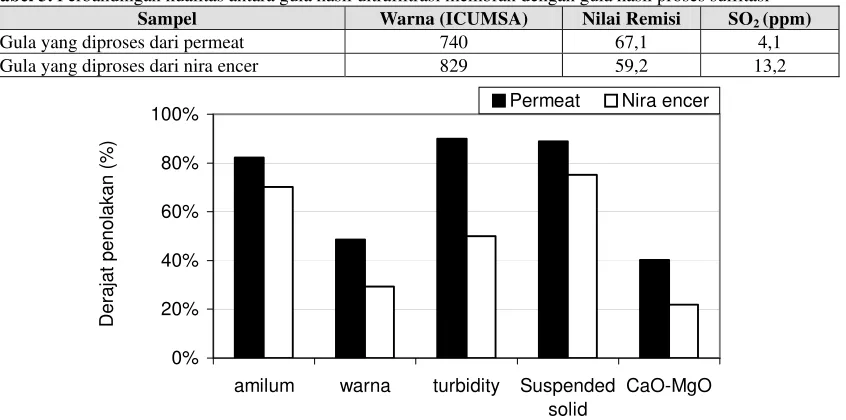

Gambar 4 menunjukkan derajat penolakan amilum, warna, turbiditi, total suspended solid (TSS) dan CaO-MgO pada permeat pada tekanan operasi membran yang optimum (yaitu 5 bar) dibandingkan dengan nira encer. Tampak pada gambar tersebut bahwa permeat mempunyai kualitas yang lebih baik daripada nira encer. Bila dibandingkan dengan nira encer, pada permeat kadar amilum 1,7 X lebih rendah, warna 1,4 X lebih rendah, turbiditi 5,0 X lebih rendah, TSS 5,0 X lebih rendah dan kandungan CaO-MgO 1,3 X lebih rendah. Mutu permeat yang lebih bagus akan lebih memudahkan tahapan proses berikut. Masakan akan menjadi lebih encer (tidak lebih kental) akibatnya kristalisasi berjalan lebih cepat dan menimbulkan kemudahan pada proses sentrifugasi. Akibatnya kehilangan gula dalam tetes (molase) akan menurun atau recovery gula meningkat. Kerugian yang ditimbulkan diperkecil, baik karena mutu produk (gula) yang lebih tinggi sehingga harga jualnya meningkat maupun karena jumlah gula yang dihasilkan lebih banyak.

Kondisi permeat yang lebih bagus daripada nira encer menghasilkan gula dengan mutu yang lebih baik. Hal ini dibuktikan pada tabel 3 yang menunjukkan bahwa gula yang diproses dari permeat hasil ultrafiltrasi mempunyai warna yang lebih rendah (warna gula lebih putih), nilai remisi yang lebih tinggi dan kandungan sulfur yang lebih rendah daripada gula yang diproses dari nira encer hasil sulfitasi.

Bila HKsukrosa = 100%, HKpermeat = 80,2% dan HKmolase = 54,6%, maka % recovery untuk proses ultrafiltrasi adalah 70,4%. Bila % pol permeat = 10,32%, maka rendemen gula untuk proses ultrafiltrasi adalah 70,4% X 10,32% = 7,3%. Bila HKsukrosa = 100%, HKnira encer = 79,2% dan HKstrop A pabrik = 55,3%, maka % recovery untuk proses sulfitasi adalah 67,5%. Bila % pol nira encer = 10,42%, maka rendemen gula untuk proses sulfitasi adalah 67,5% X 10,42% = 7,0%. Selisih rendemen gula antara proses ultrafiltrasi dan proses sulfitasi adalah 7,3% - 7,0% = 0,3%. Ini berarti bahwa penggunaan membran ulrafiltrasi dalam proses klarifikasi nira tebu meningkatkan rendemen gula 0,3% lebih tinggi daripada proses klarifikasi cara sulfitasi.

Tabel 3. Perbandingan kualitas antara gula hasil ultrafiltrasi membran dengan gula hasil proses sulfitasi

Sampel Warna (ICUMSA) Nilai Remisi SO2 (ppm)

Gula yang diproses dari permeat 740 67,1 4,1

Gula yang diproses dari nira encer 829 59,2 13,2

Kesimpulan

Dari uji coba klarifikasi nira mentah dengan menggunakan sistem membran ultrafiltrasi di pabrik gula Candi Baru Sidoarjo ditarik kesimpulan sebagai berikut :

- Ultrafiltrasi nira mentah pada berbagai tekanan operasi membran (1,6 – 6 bar) menunjukkan derajat penolakan warna, turbiditi dan CaO-MgO pada permeat lebih besar daripada nira encer (nira jernih) yang dihasilkan melalui proses klarifikasi cara sulfitasi.

- Tekanan operasi membran (transmembrane pressure) 5 bar merupakan kondisi yang optimum untuk mendapatkan fluks permeat yang maksimal.

- Gula kristal yang dihasilkan dari ultrafiltrasi nira mentah mempunyai warna dan kandungan SO2 yang lebih rendah serta nilai remisi yang lebih tinggi daripada gula kristal yang dihasilkan dari proses sulfitasi.

- Dari perhitungan rendemen gula didapatkan bahwa penerapan membran ultrafiltrasi dalam proses klarifikasi nira mentah meningkatkan rendemen gula 0,3% lebih tinggi daripada proses sulfitasi.

Ucapan Terima Kasih

Terima kasih disampaikan kepada Kementerian Riset dan Teknologi yang telah mendanai penelitian ini melalui program Riset Unggulan Kemitraan, kepada PT PG Candi Baru Sidoarjo yang telah menyediakan fasilitas dan bahan, kepada Pusat Penelitian dan Perkebunan Gula Indonesia (P3GI) Pasuruan yang telah membantu dalam melakukan analisa dan diskusinya.

Daftar Pustaka

1. Adzani,D.I., F.L.Ekasari, I. Rosminggor, (2003), Laporan Kerja Praktek di PT Pabrik Gula Candi Baru Sidoarjo, ITS, Surabaya.

2. Bahrumsyah, M. Purwasasmita, I.G. Wenten, (2001), “Ultrafiltrasi untuk Klarifikasi Nira Tebu : Studi Fouling dan Regenerasi Membran”, Prosiding Seminar Nasional Rekayasa Kimia dan Proses 2001, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Diponegoro, Semarang.

3. Baker,R.W., E.L. Cussier, W. Eykamp, (1991), “Membrane Separation Systems : Recent Developments and Future Directions”, Noyes Data Corporation, New Jersey.

4. Balakrishnan, M., M. Dua, J.J. Bhagat, (2000), “Ultrafiltration for Juice Purification in Plantation White Sugar Manufacture”, International Sugar Journal, Vol.102 No. 1213.

5. Balakrishnan, M., A.M. Ghosh, (2002), “Suspended Solids Removal from Clarified Juice for Production of Particulate Free Sugar”, Indian Sugar, hal 165 – 171.

6. Ghosh,A.M., M.Balakrishnan, (2000), “Ultrafiltration of Sugarcane Juice with Spiral Wound Modules: on-Site Pilot Trials”, Journal of Membrane Scince, 174, hal 205 – 216.

7. Ghosh,A.M., M.Balakrishnan, (2003), “Pilot Demonstration of Sugarcane Juice Ultrafiltration in an Indian

Gambar 4. Derajat penolakan amilum, warna, turbiditi, suspended solid dan CaO-MgO pada permeat yang dihasilkan dari ultrafiltrasi nira mentah pada tekanan operasi optimum 5 bar. Nira

encer yang dihasilkan dari proses klarifikasi cara sulfitasi digunakan sebagai pembanding 0%

20% 40% 60% 80% 100%

amilum warna turbidity Suspended solid

CaO-MgO

Derajat penolakan (%)

Sugar Factory”, Journal of Food Engineering , 58, hal 143 – 350.

8. Honig, P., (1953), “Principles of Sugar Technology”, Elsevier Publishing Company, Amsterdam

9. Istadi, (2000), “Permasalahan dan Evaluasi Teknologi Proses Industri Gula di Indonesia”, Prosiding Seminar Nasional Rekayasa Kimia dan Proses 2000, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Diponegoro, Semarang

10.Kochergin,V., (2001), “Practical Application of Membrane Filtration in the Sugar Industry”, International Sugar Journal, Vol.103 No.1236, hal.529 – 531.

11.Martoyo,T.,(2001), “Teknologi Filtrasi Membran, Manfaat dan Aplikasinya untuk Industri Gula”, Majalah Gula Indonesia, XXVI (1), hal. 12 – 19.

12.Misra, S.N., M. Blakrishnan, A.M. Ghosh, (2000), “Improvement in Clarified Juice Characteristics through Ultrafiltration”, Proceeding of the 62nd Annual Convention of The Sugar Technologists Association of India. 13.Mohr,C.M., D.E.Engelgau, S.A Leeper, B.L. Charboneau, (1989), “Membrane Applications and Research

in Food Processing”, Noyes Data Corpporation, New Jersey.

14.Murdiyatmo, U., (2002), “Revitalisasi Industri Gula Nasional: Kajian Teknologi”, Prosiding Seminar Teknik Kimia Soehadi Reksowardodjo, Institut Teknologi Bandung.

15.Sharma, N.C, M. Balakrishnan, A.M. Ghosh, (2001), “Pilot Trials on Ultrafiltration of Hot Sugarcane Juice: Preliminary Findings”, Proceedings of the 63rd Annual Convention of The Sugar Technologists Association of India.

16.Saska, M., J. McArdle, A. Eringis, (1999), “Filtration of Clarified Cane Juice Using Spiral Polymeric Membrane Configuration”, Proceedings of the XXIII ISSCT Congress, The XXIII ISSCT Congress Organising Committee, New Delhi, India.

17.Scott, K., (1995), “Handbook of Industrial Membranes”, First edition, Elsevier Advanced Technology, Oxford.

18.Wenten,I.G., H. Susanto, (2003), “Pemanfaatan Teknologi Membran untuk Peningkatan Produktivitas dan Efisiensi Industri Gula”, Makalah Seminar Nasional Pengembangan Teknologi Menuju Keunggulan Kompetitif Industri Gula Nasional, IKAGI, Surabaya.