BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang disebut magnet.

Di dalam kehidupan sehari-hari kata “magnet” sudah sering kita dengar, namun sering juga berpikir bahwa jika mendengar kata magnet selalu berkonotasi menarik benda.Untuk bisa mengambil suatu barang dari logam (contoh obeng besi) hanya dengan sebuah magnet, misalkan pada peralatan perbengkelan biasanya dilengkapi dengan sifat magnet sehingga memudahkan untuk mengambil benda yang jatuh di tempat yang sulit dijangkau oleh tangan secara langsung. Bahkan banyak peralatan yang sering digunakan, antara lain bel listrik, telepon, dinamo, alat-alat ukur listrik, kompas yang semuanya menggunakan bahan magnet. (Anonim, 2014).

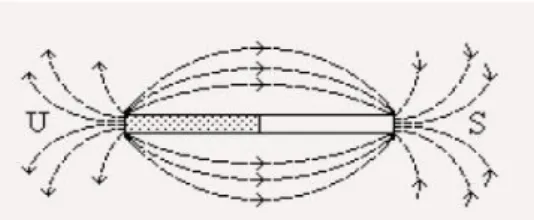

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub-kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya. Magnet dapat menarik benda lain, beberapa benda bahkan tertarik lebih kuat dari yang

lain, yaitu bahan logam. Namun tidak semua logam mempunyai daya tarik yang sama terhadap magnet. Besi dan baja adalah dua contoh materi yang mempunyai daya tarik yang tinggi oleh magnet. Sedangkan oksigen cair adalah contoh materi yang mempunyai daya tarik yang rendah oleh magnet. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter persegi (Anonim, 2014).

2.2 Sifat Kemagnetan Bahan

Berdasarkan sifat kemagnetannya, magnet terdiri dari tiga jenis, yakni : magnet tetap atau magnet permanen, magnet tidak tetap, dan magnet buatan.

2.2.1 Magnet Tetap

Magnet tetap adalah magnet yang tidak memerlukan tenaga atau bantuan dari luar untuk menghasilkan daya magnet (berelektromagnetik).Magnet tetap adalah magnet yang tidak memerlukan tenaga atau bantuan dari luar untuk menghasilkan daya magnet(berelektromagnetik). Magnet jenis ini dapat mempertahankan kemagnetannya dalam waktu yang sangat lama. Jenis magnet tetap selama ini yang diketahui terdapat pada:

a) Magnet Neodymium

Magnet neodymium, merupakan magnet tetap yang paling kuat.Magnet neodymium (NdFeB, NIB, atau magnet Neo), merupakan sejenis magnet tanah jarang, terbuat dari campuran logam neodymium. Tetragonal Nd2Fe14B memiliki

struktur kristal yang sangat tinggi uniaksial anisotropi magnetocrystalline (HA~7 tesla ). Senyawa ini memberikan potensi untuk memiliki koersivitas tinggi.

Sintering Nd2Fe14B cenderung rentan terhadap korosi. Secara khusus,

korosi sekecil apapun dapat menyebabkan kerusakan magnet sinter. Masalah ini dibahas dalam banyak produk komersial dengan menyediakan lapisan pelindung. Pelapisan nikel atau dua pelapisan tembaga berlapis nikel digunakan sebagai metode standar, meskipun pelapisan dengan logam lainnya atau polimer dan lapisan pelindung pernis juga digunakan.

Gambar 2.1 Magnet Neodymium

b) Magnet Samarium-Cobalt

Magnet Samarium-Cobalt adalah salah satu dari dua jenis magnet bumi yang langka, merupakan magnet permanen yang kuat yang terbuat dari paduan samarium dan kobalt.Magnet ini dikembangkan pada awal tahun 1970. kedua magnet tersebut umumnya merupakan magnet terkuat namun, kurang kuat jika dibandingkan dengan magnet neodymium. Magnet Samarium-Cobalt memiliki temperatur dan koersivitas yang lebih tinggi dibandingkan magnet neodymium. Magnet Samarium-Cobalt rapuh dan rawan terhadap retak.Magnet samarium-kobalt memiliki produk-produk energi maksimum (BH max) yang berkisar dari 16 oersteds megagauss-(MGOe) menjadi 32 MGOe. Jenis magnet ini dapat ditemukan di dalam alat-alat elektronik seperti VCD, DVD, VCR player, handphone, dan lain-lain.

Gambar 2.2 Magnet Samarium-Cobalt

c) Magnet Keramik

besi (III) oksida (Fe2O3) sebagai komponen utama. Bahan ini digunakan untuk

membuat magnet permanen, seperti core ferit untuk transformator, dan berbagai aplikasi lain. Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter, telephone receiver ,circulator , dan rice cooker.

Gambar 2.3 Magnet Keramik d) Magnet Plastik

Magnet fleksibel (karet) dibuat dengan mencampur ferit atau bubuk Neodymium magnet dan pengikat karet sintetis atau alami. Magnet fleksibel (karet) dibuat dengan menggulung atau metode ekstrusi. Magnet plastik dibuat karena memiliki keuntungan seperti biaya rendah, dan kemudahan dalam penggunaan. Magnet plastik biasanya diproduksi dalam bentuk lembaran strip atau yang banyak digunakan dalam mikro-motor, gasket dan lain-lain. Ferit bahan fleksibel berbasis sering dilaminasi dengan vinil dicetak putih atau berwarna.

Gambar 2.4 Magnet Plastik e) Magnet Alnico

Alnico magnet adalah magnet paduan yang mengandung Alumunium (Al), Nikel (Ni), Cobalt (Co).Karena dari tiga unsur tersebut magnet ini sering

disebut Alnico.Sebenarnya magnet alnico ini tidak hanya mengandung ketiga unsur saja melainkan ada beberapa unsur mengandung besi dan tembaga, tetapi kandungan besi dan tembaga tersebut relative sedikit. Alinco magnet dikembangkan pada tahun 1930-an dengan metode sintering atau lebih umum disebut metode casting.

Jenis magnet ini dapat ditemukan di dalam alat-alat motor (kipas angin, speaker,dan mesin motor).Magnet ini juga sering dijumpai dalam lab sekolahan bahkan dapat ditemukan pada sepatu kuda yang berfungsi untuk meningkatkan daya lari kuda.Magnet ini kekuatannya relatif sedang dan kemampuan terapinya sangat lemah dan tidak dianjurkan untuk digunakan dalam terapi magnet.Magnet ini adalah magnet yang masih termasuk kategori berenergi rendah.

Gambar 2.5 Magnet Alnico

2.2.2 Magnet Tidak Tetap

Magnet tidak tetap (remanen) tergantung pada medan listrik untuk menghasilkan medan magnet. Contoh magnet tidak tetap adalah elektromagnet, yang mana akan memiliki daya magnet bila diberi arus listrik dan daya magnetnya akan hilang ketika arus listrik dihilangkan. (Adiguzel,2008 )

2.2.3 Magnet Buatan

Magnet buatan meliputi hampir seluruh magnet yang ada sekarang ini. (Alberto, 2008). Bentuk magnet buatan antara lain:

a. Magnet U

c. Magnet batang

d. Magnet lingkaran

e. Magnet jarum (kompas) 2.3 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Menurut sifatnya terhadap adanya pengaruh kemagnetan, bahan magnet ini dapat digolongkan menjadi lima, yaitu bahan

Diamagnetik, bahan Paramagnetik, bahan Ferromagnetik, bahan anti

Ferromagnetik, dan bahan Ferrimagnetik.

2.2.1 Bahan Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomik dari masing-masing atom/molekulnya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya tidak nol. Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan resultan medan magnet atomik yang arahnya berlawanan dengan medan magnet luar tersebut, seperti terlihat pada Gambar 2.6.

Gambar 2.6 Arah domain dan kurva bahan Diamagnetik

Dari Gambar 2.6 diperlihatkan sifat diamagnetik bahan ditimbulkan oleh gerak orbital electron karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: µ<µo dengan

2.2.2 Bahan Paramagnetik

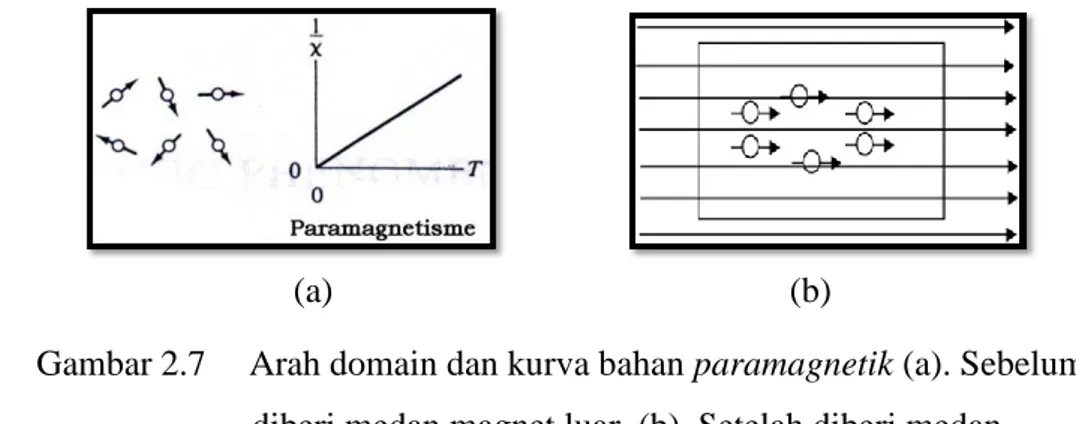

Bahan paramagnetik adalah bahan yang resultan medan magnet atomik masing-masing atomnya tidak nol, tetapi resultan medan magnet atomik total seluruh atomnya dalam bahan nol.Hal ini disebabkan karena gerakan atomnya acak, sehingga resultan medan magnet atomik masing-masing atom saling meniadakan. Di bawah pengaruh medan eksternal, bahan tersebut akan mensejajarkan diri karena adanya torsi yang dihasilkan, seperti terlihat pada Gambar 2.7. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2.7 Arah domain dan kurva bahan paramagnetik (a). Sebelum diberi medan magnet luar, (b). Setelah diberi medan magnet luar.

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomiknya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar. Pada bahan ini efek diamagnetik (efek timbulnya medan magnet yang melawan medan magnet penyebabnya) dapat timbul, tetapi pengaruhnya sangat kecil.

Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya. Dalam bahan paramagnetik,medan B yang dihasilkan akan lebih besar dibanding dengan nilainya dalam hampa udara. Suseptibilitas magnet dari bahan paramagnetikadalah positif dan berada dalam rentang 10-5 sampai 10-3 m3/kg, sedangkan permeabilitasnya adalah µ>µo. Contoh bahan paramagnetik:

alumunium, magnesium dan wolfram (Indrani, 2009).

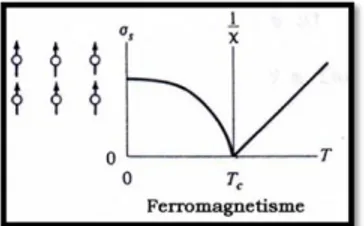

2.2.3 Bahan Ferromagnetik

Bahan ferromagnetik mempunyai resultan medan magnet atomik yang besar, hal ini disebabkan oleh momen magnetik spin elektron. Pada bahan ini banyak spin elektron yang tidak berpasangan, masing-masing spin elektron yang tidak berpasangan ini akan menimbulkan medan magnetik sehingga medan magnet total yang dihasilkan oleh satu atom menjadi lebih besar. Medan magnet dari masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan sebagian besar atom akan mensejajarkan diri membentuk kelompok-kelompok, kelompok inilah yang dikenal dengan domain, diperlihatkan pada Gambar 2.8.

Gambar 2.8 Arah domain dan kurva bahan Ferromagnetik

Bahan ferromagnetik juga memiliki susebtibilitas yang tinggi, sangat berguna karena menghasilkan medan magnet B yang kuat dengan arus yang relatif kecil dalam koil. Bahan ini memiliki banyak domain kecil dengan dimensi linier sekitar 1μm (10-6

m).Tiap domain berisi beberapa dipol magnet hasil spin elektron, yang disusun secara paralel oleh gaya yang kuat antara dipol-dipol yang berdekatan. Arah susunan dari dipol magnet dari domain yang satu dengan yang lainnya berbeda, sehingga biasanya tidak terdapat gabungan medan magnet dalam bahan tersebut sebagai satu-kesatuan.Domain-domain dalam bahan ferromagnetik,dalam ketiadaan medan eksternal, momen magnet dalam tiap domain akan paralel, tetapi domain-domain diorientasikan secara acak, dan yang lain akan terdistorsi karena pengaruh medan eksternal.Domain dengan momen magnet paralel terhadap medan eksternal akan mengembang, sementara yang lain mengerut. Proses ini diperlihtkan pada Gambar 2.8 Semua domain akan mensejajarkan diri dengan medan eksternal pada titik saturasi. Artinya bahwa setelah seluruh domain sudah terarahkan, penambahan medan magnet luar tidak

memberi pengaruh apa-apa karena tidak ada lagi domain yang perlu disearahkan, keadaan ini disebut dengan penjenuhan (saturasi)

Bahan ini juga mempunyai sifat remanensi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan: µ » µo

dengan suseptibilitas bahan: χm» 0. Contoh bahan ferromagnetik: besi, baja. Sifat

kemagnetan bahanferromagnetikakan hilang pada temperatur Curie. Temperatur Curie untuk besi lemah adalah 770oC dan untuk baja adalah 1043oC

Sifat bahan ferromagnetik biasanya terdapat dalam bahan ferit. Ferit merupakan bahan dasar magnet permanen yang banyak digunakan dalam industri-industri elektronika, seperti dalam loudspeaker, motor-motor listrik, dynamo dan KWH-meter. Bahan-bahan ferromagnetik dapat dikategorikan menjadi dua bagian yaitu:

a. Bahan yang mudah dijadikan magnet yang lazim disebut bahan magnetik lunak. Bahan ini banyak digunakan untuk inti transformator, inti motor atau generator, rilai (relay), peralatan sonar atau radar.

b. Bahan ferromagnetik yang sulit dijadikan magnet tetapi setelah menjadi magnet tidak mudah kembali seperti semula disebut bahan magnetik keras, bahan ini digunakan untuk pabrikasi magnet permanen (Nita Dilawar, 2008).

2.2.4 Bahan Anti Ferromagnetik

Bahan anti ferromagnetik adalah suatu bahan yang memiliki susebtibilitas positif yang kecil pada segala temperatur, tetapi perubahan suscepbilitas karena tempratur adalah keadaan yang sangat khusus.Susunan dwikutubnya adalah sejajar tetapi berlawanan arah, diperlihatkan pada Gambar 2.9

Gambar 2.9 Arah domain dan kurva bahan Anti Ferromagnetik, (a) Sebelum diberi medan luar, (b) Setelah diberi medan luar

(b) (a)

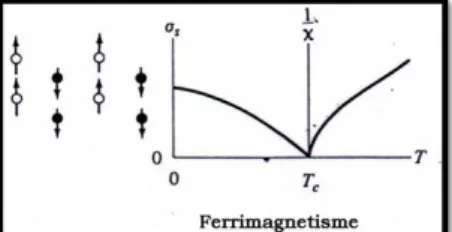

2.2.5 Bahan Ferrimagnetik

Bahan ferrimagnetik memiliki resisitivitas yang jauh lebih tinggi dibanding bahan ferromagnet. Oleh karena itu ferrimagnet (ferrit) arus-eddy yang terjadi pada bahan ini kecil. Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya, diperlihatkan pada Gambar 2.10

Gambar 2.10 Arah domain dan kurva bahan ferrimagnetik .

2.4 Magnet Keramik

Magnet keramik memiliki peran yang sangat penting dalam berbagai aplikasi, khususnya dalam rangkaian-rangkaian frekuensi tinggi dimana rugi-rugi arus eddy dalam logam sangat tinggi. Keramik sendiri adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya adalah untuk dibuat berbagai keperluan desain teknis khususnya dibidang kelistrikan, elektronika, dan mekanik, serta memanfaatkan material keramik tersebut sebagai bahan magnet permanen. Material ini dapat menghasilkan medan magnet tanpa harus diberi arus listrik yang mengalir dalam sebuah kumparan atau solenoida untuk mempertahankan medan magnet yang dimilikinya. Disamping itu, magnet permanen jenis ini juga dapat memberikan medan yang konstan tanpa mengeluarkan daya yang kontinyu.

Bahan keramik yang bersifat magnetik umumnya merupakan golongan ferit, merupakan oksida yang disusun oleh hematit (α-Fe2O3) sebagai komponen utama. Bahan ini menunjukkan induksi magnetik spontan meskipun medan magnet luar yang diberikan dihilangkan. Material ferit dikenal sebagai magnet keramik, bahan itu tidak lain adalah oksida besi yang disebut ferit besi (ferrous ferrite) dengan rumus kimia MO.(Fe2O3)6, dimana M adalah Ba, Sr atau Pb.

6Fe2O3+ BaCO3

Pada umumnya ferit dibagi menjadi tiga jenis :

1. Ferit lunak, ferit ini mempunyai formula MFe2O4, dimana M = Cu, Zn, Ni, Co, Fe, Mn, dan Mg dengan struktur kristal seperti mineral spinel. Sifat bahan ini mempunyai permeabilitas, hambatan jenis yang tinggi dan koersivitas yang rendah.

2. Ferit keras, ferit jenis ini adalah turunan dari struktur magneto plumbit yang dapat ditulis sebagai MFe12O19, dimana M = Ba, Sr, Pb. Bahan ini mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal heksagonal dengan momen-momen magnetik yang sejajar dengan sumbu c.

3. Ferit berstruktur Garnet, magnet ini mempunyai magnetisasi spontan yang bergantung pada tempratur secara khas. Strukturnya sangat rumit, berbentuk kubik dengan sel satuan disusun tidak kurang dari 160 atom. Magnet keramik yang merupakan magnet permanen mempunyai struktur hexagonal close-pakced (HCP). Dalam hal ini bahan yang sering digunakan adalah Barrium Ferrite (BaO.6Fe2O3), dapat juga barium digantikan bahan yang menyerupai (segolongan) dengannya, yaitu seperti Strontium. (Priyo, 2004)

Material magnetik ferit yang memiliki sifat-sifat campuran beberapa oksida logam valensi II, dimana oksida besi valensi III (Fe2O3) merupakan komponen yang utama.

Ferit lunak mempunyai struktur kristal kubik dengan rumus umum MO.Fe2O3dimana M adalah Fe, Mn, Ni, dan Zn atau gabungannya seperti Mn-Zn dan Ni-Zn. Bahan ini banyak digunakan untuk inti transformator, memori komputer, induktor, recording heads, microwave dan lain-lain. Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter, telephone receiver, circulator dan rice cooker (Angelo, 2008).

2.5 Sifat-Sifat Magnet Permanen

Sifat-sifat magnet permanen (hard ferrite) dipengaruhi oleh kemurnian bahan, ukuran bulir (grain size), dan orientasi kristal. Parameter kemagnetan juga dipengaruhi oleh temperatur. Koersivitas dan remenensi akan berkurang apabila

temperaturnya mendekati temperatur curie (Tc) dan akan kehilangan sifat kemagnetannya (Kerista, 2013).

1) Koersivitas

Koersivitas digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin tinggi sifat magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya. Untuk menghilangkan kemagnetannya diperlukan intensitas magnet H yang besar. Tidak seperti bahan soft magnet yang mempunyai medan magnet B sebesar μoM, dalam

magnet permanen. Magnetisasi bukan merupakan fungsi linier yang sederhana dari rapat fluks karena nilai dari medan magnet H yang digunakan dalam magnet permanen secara umum jauh lebih besar dari pada dalam bahan soft magnet (Young Joon, 2008)

2) Remanen atau Ketertambatan

Remanen atau ketertambatan adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan magnet B menunjukkan harga tertentu. Bagaimanapun juga koersivitas pada magnet permanen akan menjadi kecil, jika remanensi dalam magnetisasi juga kecil. Oleh karena itu besar nilai remanensi yang dikombinasikan dengan besar koersivitas menjadi sangat penting. Induksi magnetik yang tertinggal dalam sirkuit magnetik (besi lunak) setelah memindahkan/menghilangkan pengaruh bidang magnetik.Ketika arus dialirkan pada sebuah kumparan yang melilit besi lunak maka terjadi orientasi pada partikel-partikel yang ada dalam besi.Orientasi ini mengubah/ mengarahkan pada kutub utara dan selatan.

3) Saturasi Magnetisasi

Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan, nilai medan magnet B akan selalu konstan walaupun medan eksternal H dinaikkan terus. Remanensi bergantung pada saturasi magnetisasi. Untuk magnet permanen saturasi magnetisasi seharusnya lebih besar dari pada soft magnet. Kerapatan dari bahan ferit lebih rendah dibandingkan logam-logam lain dengan ukuran yang sama. Oleh karenanya nilai saturasi dari bahan ferit relatif rendah, hal ini

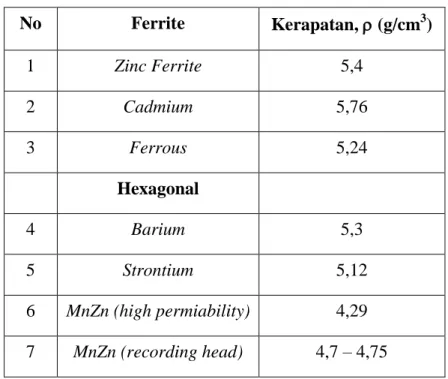

menguntungkan untuk dapat dihilangkan. Nilai kerapatan ferit dapat dilihat dalam daftar tabel 2.1, dan perbandingannya dengan material megnetik yang lain.

Tabel 2.1 Nilai Kerapatan dari beberapa jenis Ferrite No Ferrite Kerapatan, (g/cm3) 1 Zinc Ferrite 5,4 2 Cadmium 5,76 3 Ferrous 5,24 Hexagonal 4 Barium 5,3 5 Strontium 5,12 6 MnZn (high permiability) 4,29 7 MnZn (recording head) 4,7 – 4,75 4) Medan Anisotropi

Medan anisotropi (HA), juga merupakan nilai instrinsik yang sangat penting dari magnet permanen karena nilai ini dapat didefinisikan sebagai koersivitas maksimum yang menunjukkan besar medan magnet luar yang diberikan dengan arah berlawanan untuk menghilangkan medan magnet permanen. Anisotropi salah satu metode dalam pembuatan magnet, dimana hal ini dilakukan untuk menyearahkan domain daripada magnet tersebut. Dalam proses pembentukan magnet dengan anisotropi dilakukan dalam medan magnet sehingga partiket-partikel pada magnet terorientasi dan umumnya dilakukan dengan cara basah.

Anisotropi pada magnet dapat muncul disebabkan oleh beberapa faktor seperti bentuk magnet, struktur kristal, efek stress dan sebagainya. Anisotropi kristal banyak dimiliki oleh material feromagnetik yang disebut sebagai Magnetocrystalline Anisotropy, yaitu bahan magnet yang mempunyai sumbu mudah (easy axis) sehingga mudah dimagnetisasi (soft magnetic). Spin momen magnet terarah dan searah dengan sumbu mudah ini. Pada keadaan stabil, energi

total magnet atau magnetisasi kristal sama dengan sumbu mudah. Selain itu, ada juga yang disebut hard magnetic dimana diperlukan suatu energi untuk merubah vektor dari sumbu mudah ke sumbu keras (hard axis). Energi yang dibutuhkan untuk mengarahkan arah momen magnet menjauhi sumbu mudah disebut magnetocrystalline energy atau anisotropy energy (EA). Besarnya nilai EA dapat

ditulis dalam persamaan:

EA = Σ Kn sin2n θ

Dimana θ adalah sudut yang terbentuk dari easy axis ke hard axis, sedangkan Kn disebut konstanta anisotropi. Rumus molekul umum magnet ferit

adalah MO.6Fe2O3, dengan M dapat disubtitusi dengan Ba, Sr dan Pb. Untuk

struktur BaO.6Fe2O3 atau lebih dikenal dengan sebutan barium heksaferit telah

diketahui sebagai senyawa magnetik yang memiliki fasa tepat untuk aplikasi magnet permanen (Yue Liu, 2011).

Berdasarkan rumus kimia dan struktur kristalnya, barium heksaferit dikelompokkan 5 tipe, yaitu: tipe-M (BaFe12O19), tipe-W (BaMe2Fe16O27), tipe-X

(Ba2Me2Fe28O46), tipe-Y(Ba2Me2Fe12O22) dan tipe-Z (Ba2Me2Fe24O41) , Me

merupakan ion logam transisi bivalen. Tipe-M yang lebih dikenal dengan sebutan barium heksagonal ferit (BaM) merupakan oksida keramik yang paling banyak dimanfaatkan secara komersial. Kurva histerisis magnet permanen jenis ini memiliki koersivitas yang relatif tidak besar sehingga senyawa tersebut juga berpeluang cukup baik untuk aplikasi media penyimpan data (magnetic recording) dan magneto optic materials.

Beragam penelitian dasar untuk meningkatan sifat magnetik barium heksagonal ferit masih terus dikembangkan hingga saat ini. Sifat magnetik meliputi medan magnet remanensi, koersivitas dan medan magnet saturasi. Beberapa cara untuk meningkatkan sifat-sifat tersebut antara lain mengoptimalkan metode pembuatan magnet, seperti menghasilkan produk magnet dengan proses pembuatan pada temperatur rendah dengan waktu reaksi pendek, tingkat kemurnian tinggi, dan kristalinitas yang lebih baik. Selain itu dengan memperkecil ukuran butir atau substitusi ion Fe+3 dengan berbagai ion lain seperti Zn+2, Ni+2,Co+2, Ti+4 dan Mn+2 juga dapat meningkatkan sifat magnetik bahan (Young Joon An : 2008).

5) Temperatur Curie (ƟC)

Temperature Curie (ƟC) didefinisikan sebagai temperatur kritis dimana fase magnetik bertransisi dari konfigurasi struktur magnetik yang teratur menjadi tidak teratur.

2.6 Barium Heksaferit (BaFe12O19)

Barium heksaferit merupakan keramik oksida komplek dengan rumus kimia BaFe12O19. Barium heksaferit mempunyai kestabilan kimia yang bagus dan

relatif murah dan kemudahan dalam produksi. Walaupun kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru berbasis logam tanah jarang, magnet permanen heksaferit (Ba-ferit dan Sr-ferit) masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam hal nilai uang maupun berat produksi. Material magnet oksida BaFe12O19 merupakan jenis

magnet keramik yang banyak dijumpai disamping material magnet SrFe12O19.

seperti pada jenis oksida lainnya, material magnet tersebut memiliki sifat mekanik yang sangat kuat dan tidak mudah terkorosi. Barium heksaferit (BaO.6Fe2O3) yang memiliki parameter kisi a = 5,8920 Angstrom, dan c = 23,1830 Angstrom

Cara paling sederhana untuk memahami kisi kristal adalah dengan membayangkan atom-atom dalam kristal berupa titik-titik. Setiap titik-titik mempunyai lingkungan yang serba sama, sehingga satu sama lain tidak dapat dibedakan walaupun dipandang dari segala arah.(Perdamean dkk, 2013) Bila tiap titik tersebut dihubungkan maka akan diperoleh kisi-kisi yang teratur dan periodik memenuhi ruang. Berikut ilustrasi yang menunjukkan kisi sebuah sistem kristal barium heksaferit pada Gambar 2.11

Sebagai magnet permanen, material BaFe12O19 memiliki sifat kemagnetan

dengan tingkat kestabilan tinggi terhadap pengaruh medan magnet luar pada suhu diatas 3000C. Sehingga sangat cocok dipergunakan dalam peralatan teknologi pada jangkauan yang cukup luas. Secara teori, barium M-heksaferrit memiliki magnetisasi saturasi (Ms) sebesar 72 emu/g, nilai medan koersivitas (Hc) sebesar 6.700 Oe dan temperatur Curie sebesar 450 0C.

2.7 Besi (Fe)

Besi (Fe) merupakan unsur transisi yang mempunyai sifat logam sebagaimana semua unsur transisi lainnya. Sifat logam ini dipengaruhi oleh kemudahan unsur tersebut untuk melepas elektron valensi. Besi juga merupakan unsur logam terbanyak di bumi ini yang membentuk 5% kerak bumi. Karakter endapan besi ini merupakan endapan yang berdiri sendiri.Namun, seringkali ditemukan berasosiasi dengan logam lain. Kebanyakan besi hadir dalam berbagai senyawa oksida. Kadang besi hadir sebagai unsur logam tanah namun jarang memiliki nilai ekonomis yang tinggi.Endapan besi yang ekonomis biasanya berupa magnetite dan hematite. Magnetite merupakan bijih yang mengandung Fe paling tinggi tetapi terdapat dalam jumlah yang kcil. Berbeda dengan hematite yang merupakan bijih yang paling dibutuhkan dalam industri besi (Nurul , 2011). Selain itu, keberadaan electron pada blok d yang belum penuh menyebabkan unsur Fe memiliki banyak elektron tidak berpasangan. Elektron- elektron tidak berpasangan tersebut akan bergerak bebas pada kisi kristalnya sehingga membentuk ikatan logam yang lebih kuat dibandingkan dengan unsur golongan utama. Adanya ikatan logam ini menyebabkan titik leleh dan titik didih serta densitas unsur Fe cukup besar sehingga bersifat keras dan kuat. Nilai True density Fe secara teori berkisar 7,6-7,8 gr/cm3

Pergerakan elektron- elektron yang tidak berpasangan pada kisi kristal juga menyebabkan logam besi bersifat konduktor atau penghantar panas yang baik. Apabila logam besi diberikan kalor atau panas, energi kinetik elektron akan meningkat. Dengan demikian, elektron memindahkan energinya ke elektron yang lain sehingga panas merambat ke seluruh bagian logam besi tersebut. Fe tergolong

Bahan Ferromagnetik sehingga termasuk bahan yang memiliki nilai remanensi yang baik dan juga suseptibilitas yang baik pula (Iwan, 2014)

2.8 Teknik Pembuatan Magnet Permanen

Dewasa ini, pembuatan magnet permanen khususnya untuk magnet ferrite dilakukan dengan 2 cara, yaitu dengan cara isotropik dan cara anisotropik. Kedua proses tersebut dilakukan dengan cara metalurgi serbuk, yaitu mencampurkan atau mereaksikan beberapa oksida dalam bentuk serbuk dengan beberapa tahapan proses-proses tertentu. Namun, bedanya kedua cara tersebut akan menghasilkan produk dengan sifat magnet yang berbeda. Karena pembuatan magnet dengan cara isotropik adalah pembuatan magnet yang dilakukan dengan cara cetak kering (dry press) tanpa dilakukan orientasi partikel dengan medan magnet. Sedangkan pembuatan magnet secara anisotropik adalah pembuatan magnet yang dilakukan dengan cara cetak basah (wet press) dan umumnya dilakukan dalam medan magnet sehingga partikel-partikel ferrite terorientasi.. Jadi, beda kedua cara tersebut hanya pada proses pencetakan magnetnya saja.

Sedangkan proses dan teknik pembuatan magnet permanen dilakukan dengan cara metalurgi serbuk. Metalurgi serbuk merupakan salah satu teknik produksi dengan menggunakan serbuk sebagai material awal sebelum proses pembentukan. Prinsip ini adalah memadatkan sebuk logam menjadi bentuk yang dinginkan dan kemudian memanaskannya di bawah temperatur leleh. Sehingga partikel-partikel logam memadu karena mekanisme transportasi massa akibat difusi atom antar permukaan partikel. Metode metalurgi serbuk memberikan kontrol yang teliti terhadap komposisi dan penggunaan campuran yang tidak dapat difabrikasi dengan proses lain. Sebagai ukuran ditentukan oleh cetakan dan penyelesaian akhir (finishing touch). Proses metalurgi serbuk adalah merupakan proses pembuatan produk dengan menggunakan bahan dasar dengan bentuk serbuk yang kemudian di sinter yaitu proses konsolidasi serbuk pada temperatur tinggi yang di dalamnya termasuk juga proses penekanan atau kompaksi.

Pencampuran (mixing)

Pencampuran serbuk dapat dilakukan dengan mencampurkan logam yang berbeda dan material-material lain untuk memberikan sifat fisik dan mekanik yang lebih baik. Pencampuran dapat dilakukan dengan proses kering (dry mixing) dan proses basah (wet mixing). Pelumas (lubricant) mungkin ditambahkan untuk meningkatkan sifat powders flow. Binders ditambahkan untuk meningkatkan green strenghtnya seperti wax atau polimer termoplastik. Ada 2 macam pencampuran, yaitu:

1) Pencampuran basah (wet mixing)

Proses pencampuaran dimana serbuk matrik dan filler dicampur terlebih dahulu dengan pelarut polar. Metode ini dipakai apabila material (matrik dan filler) yang digunakan mudah mengalami oksidasi. Tujuan pemberian pelarut polar adalah untuk mempermudah proses pencampuaran material yang digunakan dan untuk melapisi permukaan material supaya tidak berhubungan dengan udara luar sehingga mencegah terjadinya oksidasi pada material yang digunakan.

2) Pencampuran kering (dry mixing)

Proses pencampuran yang dilakukan tanpa menggunakan pelarut untuk membantu melarutkan dan dilakukan di udara luar. Metode ini dipakai apabila material yang digunakan tidak mudah mengalami oksidasi.

Penekanan (kompaksi)

Kompaksi adalah proses dimana serbuk dimasukkan dalam suatu wadah berongga dengan bentuk tertentu dan ditekan dalam arah berlawanan sehingga serbuk akan mengalami konsolidasi dan memiliki bentuk yang sesuai dengan cetakannya

Ada 2 macam metode kompaksi, yaitu:

1. Cold compressing, yaitu penekanan dengan temperatur kamar. Metode inidipakai apabila bahan yang digunakan mudah teroksidasi, seperti Al. 2. Hot compressing, yaitu penekanan dengan temperatur di atas temperatur

Penekanan (pressing) adalah kompaksi yang secara simultan dengan pencetakan dari bubuk atau granular dalam cetakan die atau mold.

Pemanasan (sintering)

Sintering adalah proses pemadatan dari sekumpulan serbuk setelah kompaksi pada suhu tinggi mendekati titik leburnya hingga terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir, penyusutan, dan peningkatan densitas ( Zhingang Zak Fang, 2010).

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2 fenomena yang mungkin terjadi pada saat sintering, yaitu:

1. Penyusutan (shrinkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering akan terbentuk shrinkage, yang terjadi karena saat proses sintering berlangsung gas (lubricant) yang berada pada porositas mengalami degassing (peristiwa keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matrik dan filler yang akhirnya akan terbentuk liquid bridge/necking (mempunyai fasa campuran antara matrik dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi eleminasi porositas/berkurangnya jumlah dan ukuran porositas. Penyusutan dominan bila pemadatan belum mencapai kejenuhan

2. Retak (cracking)

Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang, sehingga menyebabkan adanya trapping gas (gas/lubricant terjebak di dalam material), maka pada saat sintering gas yang terjebak belum sempat keluar tapi liquid bridge telah terjadi, sehingga jalur porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak ke segala arah sehingga terjadi bloating (mengembang), sehingga tekanan di porositas lebih tinggi dibanding tekanan di luar. Bila kualitas ikatan permukaan partikel pada bahan komposit tersebut rendah, maka tidak akan mampu menahan tekanan yang lebih besar sehingga menyebabkan retakan (cracking). Keretakan juga dapat diakibatkan dari proses

pemadatan yang kurang sempurna, adanya shock termal pada saat pemanasan karena pemuaian dari matrik dan filler yang berbeda.

Proses sintering meliputi 3 tahap mekanisme pemanasan: Presintering

Presintering merupakan proses pemanasan yang bertujuan untuk: 1. Mengurangi residual stress akibat proses kompaksi (green density)

2. Pengeluaran gas dari atmosfer atau pelumas padat yang terjebak dalam porositas bahan komposit (degassing)

3. Menghindari perubahan temperatur yang terlalu cepat pada saat proses sintering (shock thermal)

Temperatur presintering biasanya dilakukan pada 1/3 Tm (titik leleh). Difusi permukaan

Pada proses pemanasan untuk terjadinya transportasi massa pada permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada temperatur sintering (2/3 Tm). Atom-atom pada permukan partikel serbuk saling berdifusi antar permukaan sehingga meningkatkan gaya kohesifitas antar partikel. Eliminasi porositas

Tujuan akhir dari proses sintering pada bahan komposit berbasis metalurgi serbuk adalah bahan yang mempunyai kompaktibilitas tinggi. Hal tersebut terjadi akibat adanya difusi antar permukaan partikel serbuk, sehingga menyebabkan terjadinya leher (liquid bridge) antar partikel dan proses akhir dari pemanasan sintering menyebabkan eliminasi porositas (terbentuknya sinter density).

(Nuyun Nayiroh, 2013).

2.9 High Energy Milling (HEM)

HEM merupakan teknik unik dengan menggunakan energi tumbukan antara bola-bola penghancur dan dinding chamber yang diputar dan digerakkan dengan cara tertentu. Keunggulan HEM adalah dapat membuat nano partikel dalam waktu yang relatif singkat (memerlukan beberapa jam, tergantung tipe alat), dapat membuat nano partikel dalam kondisi atau suasana yang dinginkan saat proses milling, dan juga dapat menghasilkan nanopartikel dalam jumlah yang relatif banyak. Milling adalah teknik pengolahan bubuk yang melibatkan

perputaran berulang dan pengadukan partikel serbuk dalam alat ball mill berenergi tinggi. Milling dibedakan menjadi dua yaitu milling kering (dry milling) dan milling basah (wet milling). Proses wet milling biasanya dibantu dengan cairan berupa aquades (C.Suryanaraya, 2001).

Proses kerja HEM yakni, Pertama-tama serbuk homogen dimasukkan kedalam sebuah chamber logam dengan beberapa bola baja di dalamnya yang bergerak berputar terus-menerus. Bola-bola akan saling bertumbukan di dalam chamber logam tersebut.Tumbukan bola ini berakibat serbuk homogen yang dimasukkan akan tertumbuk diantara bola-bola tersebut. Hal ini mengakibatkan partikel akan pecah dan terus menerus hingga mencapai ukuran yang diinginkan. Metode ini dapat dilakukan pada suhu rendah, waktu yang relatif cepat, serta dengan peralatan yang sederhana (Cahyaningrum et al, 2010).

2.10 Karakterisasi dan Evaluasi Magnet Permanen 2.10.1 Particle Size Analyzer (PSA)

Particle Size Analyzer berfungsi menentukan ukuran partikel dan distribusinya dari sampel yang representative. Distribusi ukuran partikel dapat diketahui melalui grafik sebaran ukuran partikel yang dihasilkan.Ukuran tersebut dinyatakan dalam jari-jari untuk partikel yang berbentuk bola. Penentuan ukuran dan distribusi partikel dengan PSA dapat dilakukan dengan:

1. Difraksi sinar kaser untuk partikel dari ukuran submicron sampai dengan millimeter

2. Counter particle untuk mengukur dan menghitung partikel yang berukuran micron sampai dengan millimeter

3. Penghamburan sinar untuk mengukur partikel yang berukuran mikro sampai nanometer.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar. terutama untuk sampel-sampel dalam orde nanometer dan submicron yang biasanya memliki kecenderungan aglomerasi yang tinggi. Hal

ini dikarenakan partikel didispersikan ke dalam media sehingga partikel tidak saling teraglomerasi (menggumpal).

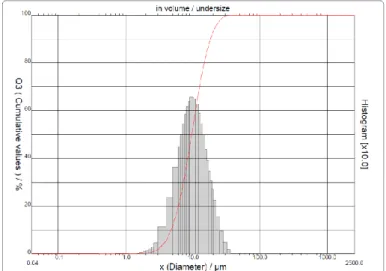

Gambar 2.12 Grafik perhitungan ukuran distribusi partikel

Horiba scientific menyatakan pendekatan yang umum untuk menentukan lebar distribusi mengutip tiga nilai pada sumbu x, D10, D50, D90 dan seperti yang ditunjukkan pada Gambar 2.12, D50 median, telah didefinisikan sebagai diameter di mana setengah dari populasi terletak di bawah nilai ini. Demikian pula, 90 persen dari distribusi terletak di bawah D90, dan 10 persen dari populasi terletak di bawah D10 seperti terlihat pada Gambar 2.13

Gambar 2.13 Grafik Nilai pada D10, D50, D90

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui ukuran partikel adalah :

1. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga ukuran partikel yang terukur adalah ukuran dari single particle.

2. Hasil pengukuran dalam bentuk distribusi, sehingga dapat menggambarkan keseluruhan kondisi sampel. Rentang pengukuran diatas 0,02 -500 μm.

2.10.2 Densitas

Densitas merupakan ukuran kepadatan dari suatu material. Pengukuran densitas yang dilakukan pada penelitian ini adalah true density dan bulk density.True density densitas nyata dari partikel atau kepadatan sebenarnya dari partikel padat atau serbuk (powder) berbeda dengan bulk density, yang mengukur kepadatan rata-rata volume terbesar dari serbuk yang sudah dipadatkan.Pada pengujian true density menggunakan piknometer.

Berikut Persamaan yang digunakan untuk menghitung nilai True density : ( ) ( ) (2. 2) Dimana

M1 = Massa piknometer kosong (g)

M2 = Massa Piknometer kosong + air (g)

M3 = Massa Piknometer kosong + serbuk (g)

M2 = Massa Piknometer kosong + serbuk + air (g) air = Massa jenis air (g/cm3)

= True density serbuk (g/cm3)

Bulk density merupakan densitas sampel yang berdasarkan volume sampel termasuk dengan rongga atau pori. Pengujian Bulk density dilakukan untuk megukur benda padatan yang besar dengan bentuk yang beraturan maupun yang tidak beraturan.Pada pengujian Bulk density menggunakan metode Archimedes. Bulk density dapat dihitung dengan persamaan (Lisjak, 2006):

(2.3)

Dimana :

Mo = Massa sampel digantung dalam air (g).

air = Massa jenis air (g/cm3)

= Bulk density bahan (g/cm3)

2.10.3 Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat.Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di dalam material tersebut.Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut.Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut ada ditengah-tengah padatan (Lisjak, 2006).Untuk pengukuran porositas suatu bahan mengacu pada standar (ASTM C 373), khususnya untuk material berpori. Porositas dapat dinyatakan dengan persamaan sebagai berikut:

( ) (2.4) Dimana :

Mkw = Massa kawat penggantung sampel (g)

Mb = Massa sampel setelah direbus dalam air selama 3-5 jam (gram). Mg = Massa sampel digantung dalam air (gram).

Mk = Massa sampel kering setelah dilakukan pengeringan dalam oven dengan temperatur 100 oC selama 1 jam, hal ini dilakukan sampai beberapa kali pengulangan hingga massanya konstan (gram).

2.10.3 Pengujian Dilatometer

Pengukuran termal ekspansi dilakukan menggunakan alat analisa termal yaitu dilatometer. Berbagai jenis dilatometer telah dikembangkan dan dikomersialisasikan untuk berbagai keperluan, seperti optical dilatometer,

capacity dilatometer, quenching dilatometer, dan thermomechanical analyzer (Agus Sukarto, 2013).

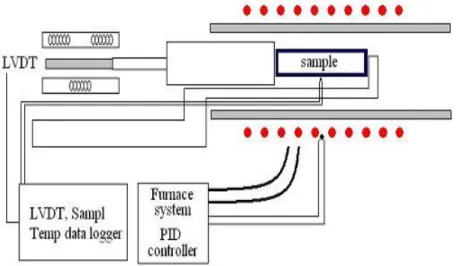

Secara umum alat dilatometer memiliki skema seperti pada gambar 2.20. Pada penelitian ini, dilatometer yang digunakan merupakan pengembangan desain ilatometer TA.700 produk Harrop Industries yang merupakan tipe dilatometer horizontal menggunakan sistem semimanual.

Sistem dilatometer menaikkan temperatur sampel sesuai dengan temperatur yang diinginkan.Pemanasan yang diberikan, tidak hanya menaikkan temperatur sampel, tetapi juga sistem mekanik dilatometer itu sendiri.Hal ini menjadikan sistem mekanik dilatometer juga mengalami perubahan ukuran yang disebabkan oleh kenaikan temperatur.Oleh karena itu, didalam hasil pengukuran perubahan ukuran meter,terdapat unsur perubahan ukuran dari struktur mekanik dilatometer yang digunakan.

Gambar 2.14 Diagram skematik alat dilatometer

Sistem yang dikembangkan untuk melakukan analisa karakteristik sintering dari magnet berbasis ferrite.Dilatometer yang dikembangkan yang dikembangkan untuk melakukan analisa sintering dengan berbagai kecepatan dan suhu penahanan. Suhu sintering dimungkinkan dapat mempengaruhi perubahan fasa dari material yang disinter. Oleh karena itu, karakteristik sintering sangat berguna untuk mendesain dan mengontrol proses sintering yang dibutuhkan agar material yang disinter dapat diperoleh dengan baik (Agus Sukarto, 2013).

2.10.5 Uji Difraksi Sinar-X (XRD)

Uji difraksi sinar-X (XRD) dilakukan untuk menentukan fasa yang terbentuk setelah serbuk mengalami proses kalsinasi. Dari data yang akan dihasilkan dapat diprediksi ukuran kristal serbuk dengan bantuan software X-powder dan Match. Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang muncul. Makin lebar puncak difraksi yang dihasilkan maka makin kecil ukuran kristal serbuk. Hubungan antara ukuran kristal dengan lebar puncak difraksi sinar-X dapat diproksimasi dengan persamaan Schrerer berikut:

(2.5)

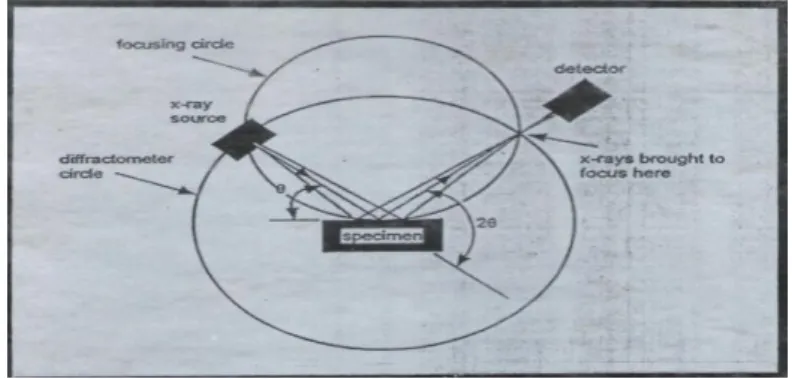

dengan D adalah ukuran (diameter) kristal, λ adalah panjang gelombang sinar-X yangdigunakan (λ = 0,154056 nm), Ɵ adalah sudut Bragg, B adalah satu puncak yang dipilih. Geometri peralatan difraksi sinar – X diperlihatkan pada Gambar 2.15.

Gambar 2.15 Geometri sebuah Difraktometer sinar – X

Dari Gambar 2.15 diperlihatka 3 komponen dasar suatu difraktometer sinar X yaitu:

1. Sumber Sinar X 2. Spesimen (Bahan Uji) 3. Detektor sinar X

Ketiganya terletak pada keliling sebuah lingkaran yang disebut lingkaran pemfokus.Sudut antara permukaan bidang spesimen dan sumber sinar X adalah sudut Bragg (Ө).Sudut antara projeksi sumber sinar X dan detektor adalah 2Ө.Atas dasar ini pola difraksi sinar X yang dihasilkan dengan geometri ini sering dikenal sebagai penyidikan(scans) Ө - 2Ө (theta-dua theta). Pada geometri Ө -

2Ө sumber sinar X-nya tetap, dan detektor bergerak melalui suatu jangkauan(range) sudut. Jejari(radius) lingkaran pemfokus tidak konstan tetapi bertambah besar bila 2Ө berkurang. Range pengukuran 2Ө biasanya dari 00

hingga sekitar 1700. Pada eksperimen tidak diperlukan menyidik seluruh sudut tersebut, pemilihan rangenya tergantung pada struktur kristal material (jika dikenal) dan waktu yang diperlukan untuk memperoleh pola difraksinya. Untuk spesimen yang tak dikenal range sudut yang besar sering dilakukan karena posisi refleksi-refleksinya belum diketahui.

Geometri Ө - 2Ө umumnya digunakan, walaupun masih ada geometri yang lain seperti geometri Ө - Ө (theta-theta) dimana detektor dan sumber sinar-X keduanya bergerak pada bidang vertikal dalam arah yang berlawanan di atas pusat spesimennya. Pada beberapa bentuk analisis difraksi sinar-X sampel dapat dimiringkan dan dirotasikan sekitar suatu sumbu ψ (psi).

Lingkaran difraktometer pada gambar 2.15 berbeda dari lingkaran pemfokusnya.Lingkaran difraktometer berpusat pada specimen dan detektor dengan sumber sinar-X keduanya berada pada keliling lingkarannya.Jejari lingkaran difraktometer adalah tetap.Lingkaran difraktometer juga dinyatakan sebagai lingkaran goniometer.Goniometer adalah komponen sentral dari suatu difraktometer sinar-X dan mengandung pemegang sampel (sample holder).Pada kebanyakan difraktometer serbuk goniometernya adalah vertikal.

2.10.6 Scanning Electron Microscope (SEM)

Berbicara tentang teknologi nano, maka tidak akan bisa lepas dari mikroskop, yaitu alat pembesar untuk melihat struktur benda kecil tersebut. Teknologi nano: teknologi yang berbasis pada struktur benda berukuran nanometer, satu nanometer = sepermiliar meter.Tentu yang dimaksud disini bukanlah mikroskop biasa, tetapi mikroskop yang mempunyai tingkat ketelitian (resolusi) tinggi untuk melihat struktur berukuran nanometer.Oleh sebab itu makadibutuhkan SEM (Scanning Electron Microscope) untuk morfologi dari sampel.

Fungsi mikroskop elektron scanning atau SEM adalah dengan membuat terfokus balok halus elektron ke sampel. Elektron berinteraksi dengan sampel

komposisi molekul.Energi dari elektron menuju ke sampel secara langsung dalam proporsi jenis interaksi elektron yang dihasilkan dari sampel.Serangkaian energi elektron terukur dapat dihasilkan yang dianalisis oleh sebuah mikroprosesor yang canggih yang menciptakan gambar tiga dimensi atau spektrum elemen yang unik yang ada dalam sampel dianalisis.Ini adalah rangkaian elektron yang dibelokkan oleh tumbukan dengan elektron yang dihamburkan oleh sampel.

2.10.7 Permagraph

Permagraph merupakan salah satu alat ukur sifat magnet dari berbagai kelompok seperti Alnico, ferrite atau logam tanah jarang. Sifat magnet yang akan diukur oleh permagraph diantaranya adalah koersifitas Hc, nilai produk maksimum (BH)max dan remanensi Br. Untuk permagraph C memiliki perlengkapan dalam pengukuran kurva histerisis bahan permanen magnet seperti:electronic EF 4-1F, elektromagnet EP 2/E (kuat medan magnet sampai dengan 1800 kA/m = 2.2 Tesla), komputer dan printer.

Hasil yang dapat diperoleh dari permagraph C otomatis mengukur kurva histerisis magnet permanen (B-H curve), dapat menentukan kuantitas magnet seperti koersifitas, remanensi, nilai produk maksimum, pengukuran dengan surrounding coils untuk menentukan nilai rata-rata magnetik dan pengukuran distribusi kuat medan magnet permanen dengan pole coils (Nasrudin, 2013).

2.10.8 Flux Density

Garis gaya magnet adalah lintasan kutub utara dalam medan magnet atau garis yang bentuknya demikian hingga kuat medan di tiap titik dinyatakan oleh garis singgungnya. Garis-garis gaya keluar dari kutub-kutub dan masuk ke kutub selatan.

Flux density adalah jumlah garis gaya tiap satuan luas yang tegak lurus kuat medan. Flux density dapat dirumuskan sebagai berikut :

(2.6)

B= Jumlah sebelumnya magnetik = Jumlah flux magnet

A= Luas daerah

SI unit untuk flux density adalah weber per meter persegi (WB/m2) satu weber per meter persegi sama dengan satu tesla (Imacokladh, 2009).

2.10.9 X-Ray Fluorosence (XRF)

XRF merupakan pengujian yang tidak merusak. XRF berfungsi untuk menganalisa komposisi kimia yang terkandung dalam suatu sampel dengan menggunakan metode stoikiometri. XRF pada umumnya digunakan untuk menganalisis mineral dan bebatuan. Analisis digunakan secara kualitatif maupun kuantitatif. Analisis kualitatif dilakukan untuk menganalisis jenis unsur yang terkandung dalam bahan dan analisis kuantitatif dilakukan untuk menentukan konsentrasi unsur dalam bahan.