KALIMANTAN TIMUR

Oleh :

HEBTARIA SIDABALOK

NIM. 110 500 103

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

HALAMAN PENGESAHAN

Judul Laporan PKL : Laporan Hasil Praktek Kerja Lapang Di PMKS PT. Waru Kaltim Plantation,Desa Waru Kecamatan Waru, Kabupaten PenajamPaser Utara

Nama : Hebtaria Sidabalok

NIM : 110 500 103

Program Studi : Teknologi Pengolahan Hasil Perkebunan Jurusan : Teknologi Pertanian

Menyetujui / Mengesahkan, Ketua Program Studi Teknologi

Pengolahan Hasil Perkebunan

Mujibu Rahman, S. TP., MSi NIP. 197110272002121001 Pembimbing Khusnul Khotimah, S. TP., M.Sc NIP. 197910252006042002 Penguji M. Atta Bary, SP., M. Si NIP. 197607272003121002

KATA PENGANTAR

Puji dan syukur kami panjatkan kehadirat Tuhan Yang Maha Esa, yang

telah melimpahkan berkat dan rahmat-Nya, sehingga penulis dapat

menyelesaikan laporan Praktek Kerja Lapang (PKL) ini. Laporan praktek kerja

lapang ini disusun berdasarkan hasil praktek kerja lapang yang dilaksankan di

PT. Waru Kaltim Plantation Desa Waru, Kec. Waru, Kab. Penajam Paser Utara,

Kalimantan Timur.

Keberhasilan dan kelancaran dalam pelaksanaan PKL ini tidak terlepas

dari peran serta bantuan dari beberapa pihak. Dalam kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Kedua orang tua tercinta, Bapak P. Sidabalok dan Ibu R. Manurung yang

telah memberikan dukungan materi, motivasi dan doa kepada penulis dalam

menyelesaikan studi.

2. Abang Frengki dan abang Hendri yang telah memberikan dukungan moril

dan materil.

3. Dosen pembimbing, Ibu Khusnul Khotimah, S.TP.,M.Sc yang telah

membimbing penulis dalam penyusunan laporan praktek kerja lapang ini.

4. Dosen penguji Bapak M. Atta Bary, SP.,M.Si

5. Bapak Mujibu Rahman selaku Ketua Program Studi Teknologi Pengolahan

Hasil Perkebunan.

6. Bapak Elisa Ginsel Popang selaku Dosen pengantar PKL ke PT. Waru Kaltim

Plantation.

7. Bapak Amin Abdullah selaku Manajer Pabrik Kelapa Sawit PT. WKP .

8. Bapak Fanni Widjaya Syahputra selaku Asisten proses dan pembimbing PKL

10. Mbah Haris sebagai operator limbah yang banyak membantu selama PKL di

PT. Waru Kaltim Plantation

11. Seluruh karyawan dan operator PMKS PT. Waru Kaltim Plantation

12. Teman – teman TPHP 2011, khusu snya kepada Muksin, Maria Susanti dan

Lia Nur. Terima kasih untuk kebersamaannya.

13. Teman – teman yang juga telah banyak membantu, serta kepada berbagai

pihak yang tidak bias penulis sebutkan satu persatu.

Penulis juga menyadari masih terdapat banyak kekurangan dan

kelemahan dalam penulisan laporan PKL ini. Kritik dan saran yang membangun

penulis harapkan dari semua pihak demi kesempurnaan laporan ini. Akhir kata

semoga Laporan Praktek Kerja Lapang ini bermanfaat untuk penulis khususnya

dan para pembaca umumnya.

Samarinda, 29 Mei 2014

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vi

DAFTAR TABEL... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 2

C. Hasil Yang Diharapkan ... 3

II. KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan... 4

B. Manajemen Perusahaan ... 5

C. Lokasi dan Waktu Kegiatan Praktek Kerja Lapang ... 6

III. HASIL PRAKTEK KERJA LAPANG A. Pengolahan Minyak Sawit ... 7

B. Pengolahan Inti sawit ... 34

C. Pengolahan Limbah Cair Pabrik Kelapa Sawit ... 44

D. Analisis Minyak Kelapa Sawit CPO ... 47

E. Analisis Inti Kelapa Sawit ... 52

1V. KESIMPULAN DAN SARAN 1. Kesimpulan... 57

2. Saran ... 57

DAFTAR PUSTAKA ... ... 59

DAFTAR GAMBAR

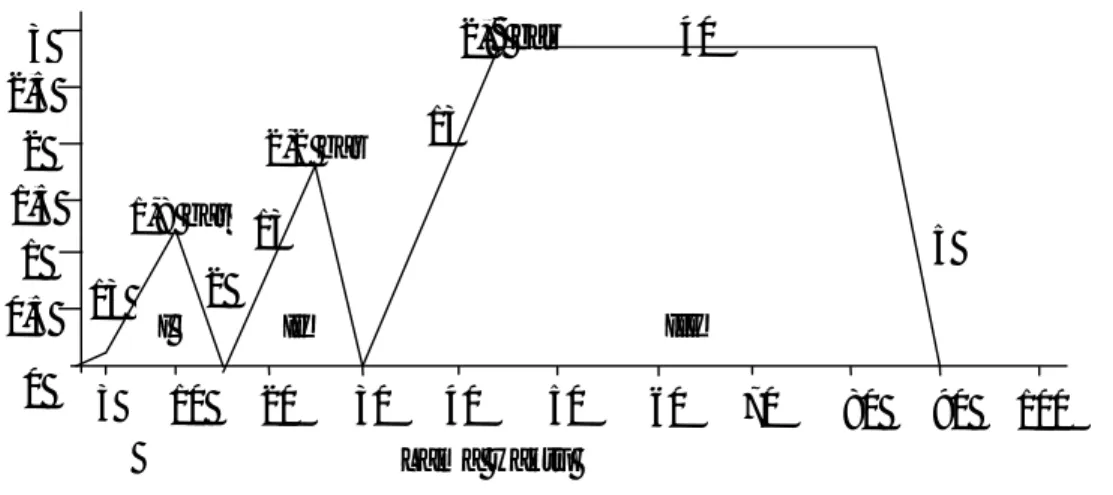

Nomor Tubuh Utama Halaman 1. Surat Keterangan Berat TBS yang Dimuat Kendaraan... 14 2. Lembaran yang Diberikan Petugas Grading/Sortasi Pada Saat Sotasi 19 3. Kurva Rebusan... 21

DAFTAR LAMPIRAN

Nomor Tubuh Utama Halaman

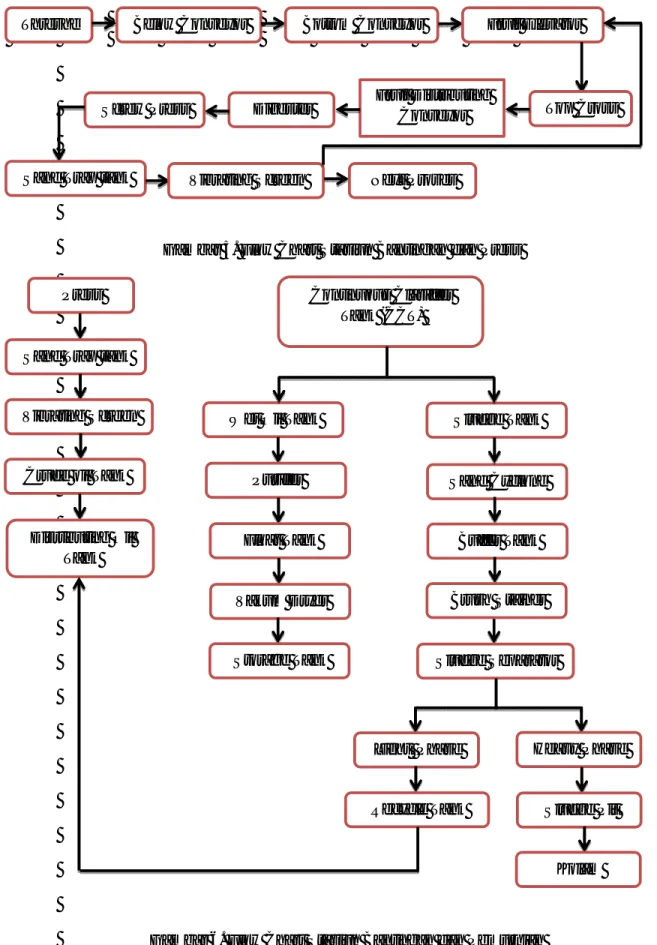

1. Struktur Organisasi Pabrik ………. 62

2. Flow Chart Stasiun Penerimaan Buah... 63

3. Flow Chart Stasiun Rebusan... 63

4. Flow Chart Stasiun Penebahan... 63

5. Flow Chart Stasiun Bantingan dan Press... 64

6. Flow Chart Stasiun Pemurnian (Klarifikasi)... 64

7. Flow Chart Stasiun Kernel... 65

8. Flow Chart Limbah Cair... 66

9. Alat Pemanen Buah Sawit (Egrek)... 67

10. Alat Pengangkutan Buah ke TPH (Gerobak)... 67

11. Pengangkutan Buah ke TPH... 67

12. Tempat Pengumpulan Hasil ... 67

13. Pengutipan Brondolan... 67

14. Tempat Pengumpulan Hasil ……….. 67

15. Transportasi Buah... 68

16. Timbangan... 68

17. Penimbunan di Loading Ramp... 68

18. Lori yang Berisi TBS ... 68

19. Sterilizer/Perebusab... 68

20. Hoisting Crane ... 68

21. Thresher ... 69

22. Press ... 69

23. Sand Trap Tank ... 69

24. Vibrating Screen ... 69

25. Distributing Oil tank ……….. 69

26. Continuous Clariffier Tank (CCT) ... 69

27. Wet Oil Tank ... 70

29. Storage Tank ... 70

30. Buffer Tank ... 70

31. Brush Stainer ... 70

32. Sludge Separator ... 70

33. Nut Polishing Drum ... 71

34. Destoner ... 71

35. Hidrocyclone ... 71

36. Kernel Dryer ... 71

37. Kernel Banker ... 71

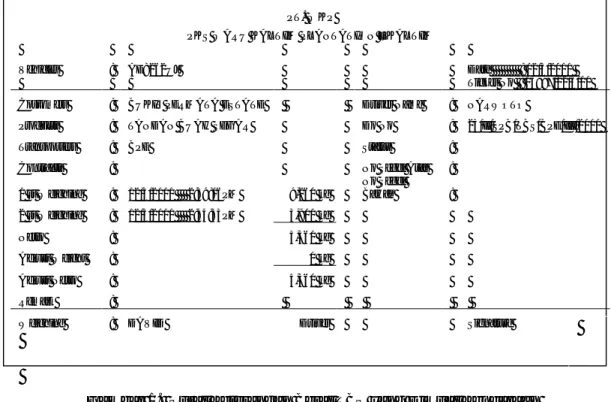

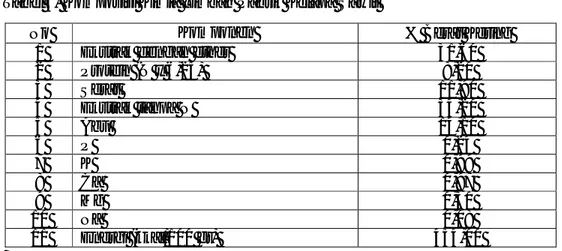

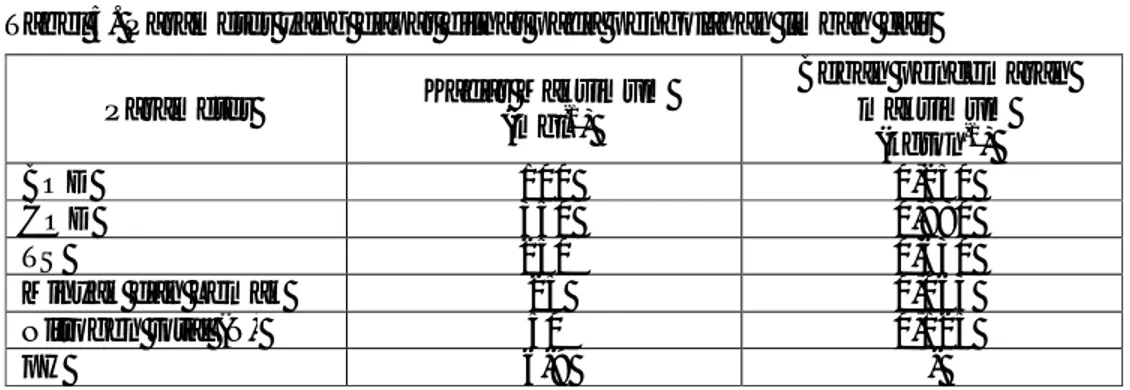

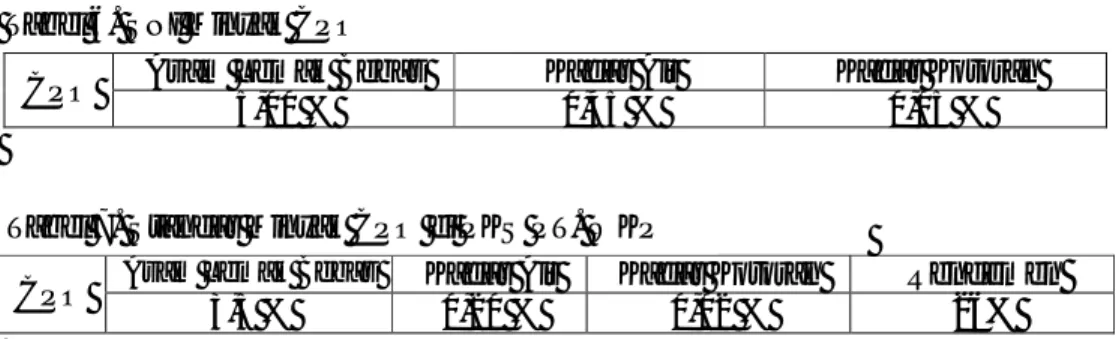

DAFTAR TABEL

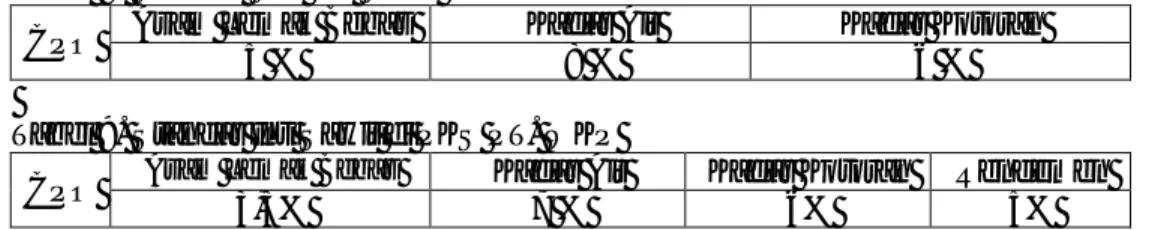

Nomor Tubuh Utama Halaman

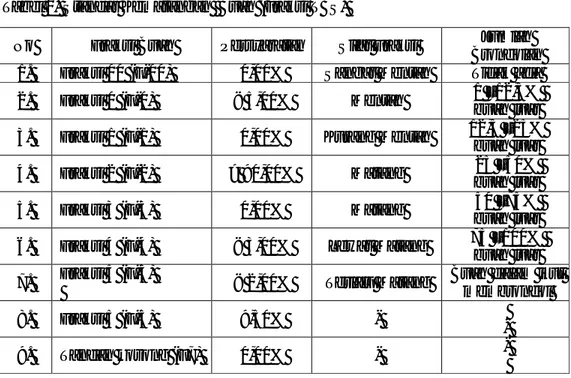

1. Standar Matang Panen... 8

2. Kriteria Buah yang Masuk Ke Pabrik... 16

3. Hubungan Antara Fraksi, ALB, dan Rendemen Minyak... 16

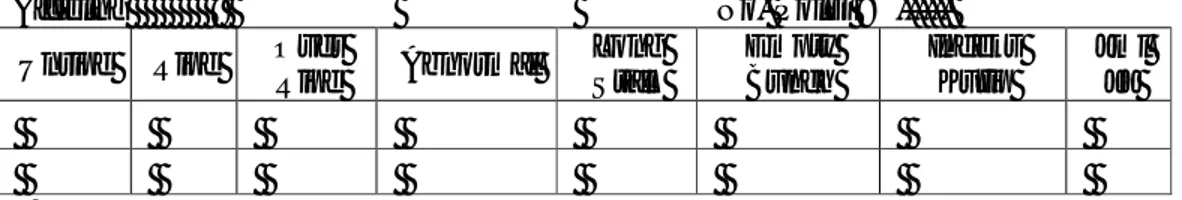

4. Komposisi Kimia Limbah Pabrik Kelapa sawit... 45

5. Parameter pada Pengolahan Limbah Cair... 46

6. SNI Minyak CPO... 47

7. Standar Minyak CPO di PKS PT. WKP... 47

8. SNI Inti Sawit... 53

I.

PENDAHULUAN

A

Latar BelakangKelapa sawit (Elaeis guineensis jacq) adalah tumbuhan industri penting penghasil minyak masak, minyak industri, maupun bahan bakar (biodisel). Komoditas perkebunan kelapa sawit menghasilkan keuntungan besar sehingga banyak hutan dan perkebunan lama dikonversi menjadi perkebunan kelapa sawit. Indonesia adalah penghasil minyak kelapa sawit terbesar di dunia.

Pengolahan kelapa sawit merupakan salah satu faktor yang menentukan keberhasilan usaha perkebunan kelapa sawit. Hasil utama yang dapat diperoleh ialah minyak sawit, inti sawit, sabut, cangkang dan tandan kosong. Pabrik Kelapa Sawit (PKS) dalam konteks industri kelapa sawit di Indonesia dipahami sebagai unit ekstraksi Crude palm oil (CPO) dan inti sawit dari Tandan Buah Segar (TBS) kelapa sawit. Pabrik kelapa sawit tersusun atas unit-unit proses yang memanfaatkan kombinasi perlakuan mekanis, fisik dan kimia. Kualitas hasil minyak CPO yang diperoleh sangat dipengaruhi oleh kondisi buah (TBS) yang diolah dalam pabrik. Sedangkan proses pengolahan dalam pabrik hanya berfungsi menekan kehilangan dalam pengolahannya, sehingga kualitas CPO yang dihasilkan tidak semata-mata tergantung dari TBS yang masuk ke dalam pabrik (Hendriyansyah, 2012).

Pada prinsipnya proses pengolahan kelapa sawit adalah proses ekstraksi CPO secara mekanis dari tandan buah segar kelapa sawit (TBS) yang diikuti dengan proses pemurnian. Secara keseluruhan proses tersebut terdiri dari beberapa tahap proses yang berjalan secara sinambung dan terkait satu

sama lain. Kegagalan pada satu tahap proses akan berpengaruh langsung pada proses berikutnya. Oleh karena itu setiap tahap proses harus dapat berjalan dengan lancar sesuai dengan norma-norma yang ada (Hendriyansyah, 2012).

Politeknik Pertanian Negeri Samarinda khususnya Program Studi Teknologi Pengolahan Hasil Perkebunan merupakan suatu tempat atau wadah pembelajaran yang sangat berkaitan langsung dengan pengolahan komoditi hasil perkebunan terutama pengolahan kelapa sawit yang juga merupakan komoditi perkebunan andalan negara Indonesia. Kelapa sawit merupakan salah satu komoditas perkebunan yang dipelajari di Program Studi Teknologi Pengolahan Hasil Perkebunan. Untuk mencapai sasaran tersebut, Politeknik Pertanian Negeri Samarinda mewajibkan setiap mahasiswanya untuk mengikuti Praktek Kerja Lapang (PKL) pada awal semester VI.

B Tujuan

Kegiatan Praktek Kerja Lapang ini bertujuan untuk :

1. Mengetahui secara langsung di lapangan tentang semua proses pengolahan kelapa sawit, mulai dari proses pemanenan sampai dengan pengolahan minyak sawit dan inti sawit.

2. Membandingkan teori yang diperoleh di bangku kuliah dengan praktek yang dilakukan di kebun dan di pabrik PT. Waru Kaltim Plantation.

C Hasil yang Diharapkan

1. Memberikan tambahan wawasan pengetahuan bagi mahasiswa tentang cara pengolahan kelapa sawit mulai dari pemanenan hingga menjadi CPO di PT. Waru Kaltim Plantation.

2. Setelah melakukan kegiatan Praktek Kerja Lapang (PKL) ini mahasiswa diharapkan agar mampu menjelaskan dan mempersentasikan hasil kegiatan yang dilakukan selama berlangsungnya praktek baik pada saat di lokasi kebun maupun di lokasi pabrik kelapa sawit.

II

KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

PT Waru Kaltim Plantation (PT. WKP) merupakan anak perusahaan dari PT Astra Agro Lestari, Tbk yang bergerak di bidang perkebunan dan pengolahan sawit. PT Waru Kaltim Plantation berlokasi di Waru, Penajam Paser Utara, Kalimantan Timur.PT Waru Kaltim Plantation pada awalnya adalah perusahaan perkebunan perseorangan yang bernama PT Moeis Kaltim yang kemudian diakuisisi oleh PT Astra Agro Lestari pada tahun 1992 dan dinamakan PT Waru Kaltim Plantation.

Sesuai dengan Hak Guna Usaha (HGU), PT WKP mengelola lahan seluas 7,730 Ha. Dari luasan tersebut, lahan tertanam adalah seluas 6,588 ha, lahan residensial seluas 68 Ha dan lahan konservasi seluas 663 Ha. Dalam proses pengolahan Tandan Buah Segar (TBS) kelapa sawit, PT WKP memiliki pabrik dengan kapasitas 60 Ton/jam yang berdiri sejak 1995 dengan kapasitas olah harian mencapai 1,350 Ton.

Visi :

Menjadi perusahaan agribisnis yang paling produktif dan inovatif di dunia. Sebagaimana rencana startegis dan operasional PT Astra Agro Lestari untuk meningkatkan produktivitas, PT WKP selalu menjaga komitmen untuk melaksanakan intensifikasi pada semua bidang.

Misi :

Menjadi panutan dan berkontribusi dalam pembangunan dan kesejahteraan bangsa.

Dalam rangka mengiringi visi dan misi perusahaan, PT WKP dikendalikan oleh tim manajemen yang telah berkomitmen untuk melakukan yang terbaik untuk WKP.

B. Manajemen Perusahaan

Berikut adalah tim manajemen PT WKP : Administratur : Agus Purwanto Ka Tata Usaha : Sutarno

Ka Kebun Ry 1 : Edi Purnomo Ka Kebun Ry 2 : Yuli Prakosa Ka Pabrik : Amin Abdullah Ka Teknik : Edi Surono

Tim manajemen WKP tersebut dibantu dengan tim asisten yang terdiri dari : • 9 asisten afdeling • 4 asisten pabrik • 2 asisten teknik • 3 asisten administrasi • 1 asisten HPT • 1 asisten SHE

• 1 asisten support

• 1 asisten CDO

Sejak tahun 2009 PT WKP melaksanakan program intensifikasi massif berupa penanaman kembali (replanting), sehingga dengan adanya program replanting tersebut produksi TBS WKP mengalami penurunan ditahun 2010. Namun dengan berjalannya program intensifikasi berupa pemupukan dan manajemen air, produksi TBS WKP berhasil ditingkatkan di tahun 2011. Untuk tahun 2012, PT WKP optimis akan mengalami peningkatan produksi seiring dengan telah dipanennya tanaman dari afdeling OH yang direplanting sejak 2009.

C. Lokasi dan Waktu Kegiatan Praktek Kerja Lapang (PKL)

Pelaksanaan Praktek Kerja Lapang (PKL) yang dilakukan di perkebunanya itu di Afdeling Alfa, yang berlokasi di desa Waru Kecamatan Waru Kabupaten Penajam Paser utara. Sedangkan Praktek Kerja Lapang (PKL) yang dilaksanakan di pabrikya itu di sebuah perusahaan yang bernama PT. WKP Afdeling Bravo yang berlokasi di desa Waru Kecamatan Waru Kabupaten Penajam Paser Utara Kalimantan Timur. Kegiatan Praktek Kerja Lapang (PKL) ini dilaksanakan selama ± 3 bulan yang dihitung dari tanggal 05 Maret 2014 sampai dengan 21 Mei 2014.

III. HASIL PRAKTEK KERJA LAPANG

A. Pengolahan Minyak Sawit 1) Pemanenan

a. Tujuan

1. Untuk memanen buah agar segera diolah sesuai dengan kriteria

matang panen.

2. Semua buah matang panen (kandungan minyak maksimum)

dipanen tuntas.

3. Semua brondolan dikutip tuntas dari areal pohon.

4. Rotasi panen terjaga sesuai dengan standar.

b. Dasar Teori

Panen merupakan suatu kegiatan memotong tandan buah yang

sudah matang kemudian mengutip tandan dan brondolan yang

tercecer di dalam dan di luar piringan. Selanjutnya menyusun tandan

buah di tempat pengumpulan hasil (TPH). Pengalihan dari TBM ke TM

biasanya pada umur 3 tahun dan 60% dari jumlah tandan sudah dapat

dipanen serta berat rata-rata tandan buah di atas 3 kg. Buah kelapa

sawit tersebut matang panen apabila brondolannya telah lepas dan

jatuh secara alami dari tandannya (Risza, 1994).

Kriteria matang panen di Afdeling Alfa ada 2 yaitu:

1. Untuk memudahkan pemanen dalam memanen buah sawit, maka

ditentukan dengan adanya brondolan di piringan. Jika Berat

Janjang Rata-rata (BJR) di bawah 10 kg maka brondolan yang ada

di piringan 5 brondolan. Untuk Berat Janjang Rata-rata di atas 10

2. Untuk krani cek buah di TPH menggunakan fraksi 2, yaitu jumlah

buah yang membrondol dikali dengan fraksi. Jika Berat Janjang

Rata-rata 20 kg maka brondolannya 20 dikali 2 yaitu 40 brondolan

di TPH.

c. Alat dan Bahan

Alat yang digunakan yaitu egrek, gancu, parang, karung,

penggaruk dan gerobak. Sedangkan bahan yang digunakan yaitu TBS

dan brodolan.

d. Prosedur Kerja

1. Pada praktek di lapangan, yaitu di Afdeling Alfa, pemanenan

dilakukan dengan menggunakan egrek karena ketinggian pohon

sawit sudah lebih dari 10-15 m. Luas wilayah untuk Afdeling Alfa No Fraksi Buah Persyaratan Sifat Fraksi Jumlah

Brondolan 1. Fraksi 00 (F-00) 0,00% Sangat Mentah Tidak ada 2. Fraksi 0 (F-0) < 5,00% Mentah 1 –12,5%

buah luar 3. Fraksi 1 (F-1) 0,00% Kurang Mentah 12,5 –25%

buah luar 4. Fraksi 2 (F-2) > 90,00% Matang 25 –50%

buah luar

5. Fraksi 3 (F-3) 0,00% Matang 50 –75%

buah luar 6. Fraksi 4 (F-4) < 3,00% Lewat Matang 75 –100%

buah luar 7. Fraksi 5 (F-5) < 2,00% Terlalu Matang Buah dalam ikut

membrondol

8. Fraksi 5 (F-5) 9,50% -

-

9. Tandan kosong (F7) 0,00% - -

Tabel 1. Standar Kematangan Buah (Fraksi TBS)

yaitu 922,7 ha dengan jumlah pohon sawit yang ditanami 100.498

pohon.

2. Sebelum buah sawit yang akan diegrek, pelepah sawit yang

menghalangi buah sawit akan dipotong sehingga mudah pada saat

buah diegrek.

3. TBS yang sudah dipanen dimasukan dalam angkong/gerobak

bersama dengan brondolan yang jatuh dan dikumpulkan di TPH

(Tempat Pengumpulan Hasil).

4. Pada saat pengumpulan buah di TPH, tangkai buah yang masih

panjang dipotong bentuk V (cangkam kodok) agar mengurangi losis

yang tinggi dan sebagai kode perusahaan.

5. TBS disusun rapi di TPH oleh pemanen agar tidak berserakan dan

agar mudah diangkut oleh truck.

e. Hasil yang Dicapai

Setiap satu orang pekerja yang melakukan pemanenan minimal

87 janjangan/hari yang akan dipanen. Dari hasil praktek di PT. WKP

yaitu di Afdeling Alfa, setiap pemanen memiliki target 1750 kg/hari.

Jika Berat Janjang Rata-rata 20 kg, maka 1750 dibagi 20 jadi 87

janjang setiap hari untuk satu orang pemanen. Untuk luasan panen

yaitu 2,5 ha/1 orang pemanen 1 hari, dan pengumpulan buah di TPH

yaitu di Afdeling Alfa block 38 dilakukan dengan menggunakan

gerobak. Setiap TBS yang sudah dipanen harus langsung dibawa ke

Pada pemanenan ini, hasil yang didapatkan berupa Tandan

Buah Segar (TBS) dan brondolan yang siap diangkut ke pabrik untuk

diproses lebih lanjut atau diolah menjadi minyak.

Pada hasil praktek, umur panen berkisar antara 3-5 tahun dan

kriteria matang panen yang didapatkan berupa :

A = Sebagai buah mentah yang ditandai dengan < 3 brondolan yang

jatuh ditanah.

B = Sebagai buah matang yang ditandai dengan setiap 1 janjang

terdapat 3 brondolan yang jatuh ditanah sampai 50%

membrondol.

AB = Sebagai buah abnormal (buah batu, buah sakit, buah landak dan

buah pasir).

Ovver = Sebagai buah yang kelewat matang yang ditandai dengan

setiap 1 janjang terdapat 50%-90% brondolan yang jatuh

ditanah.

Empaty Bunch = Sebagai tandan kosong yang ditandai dengan setiap

1 janjang terdapat 90% brondolan yang jatuh

ditanah hingga membrondol seluruhnya.

2) Transportasi Buah a. Tujuan

Transportasi buah bertujuan untuk mengangkut TBS ke pabrik

untuk segera diolah.

b. Dasar Teori

Pengangkutan buah (TBS dan Brondolan) dari lapangan ke

Operasi pengangkutan hendaknya selalu saling mendukung dengan

operasi panen dengan pengolahan, karena sifat pengoperasiannya

merupakan tiga sub-sistem yang mengarah kepada satu sistem induk

yaitu objective PAO (Panen-Angkut-Olah). Buah yang sudah di TPH

harus diangkut ke pabrik pada hari itu juga dan tidak boleh restan di

TPH, karena Asam Lemak Bebas (ALB) akan naik. Pengangkutan

buah harus sistem terpisah antara tandan dan brondolan, sejalan

dengan sistem panen tandan dan kutip brondolan secara terpisah

(Risza, 1994). c. Alat dan Bahan

Alat yang digunakan adalah truck, tojok, gancu, polpen,

penggaruk dan buku harian krani. Sedangkan bahan yang digunakan

adalah Tandan Buah Segar (TBS) dan brondolan.

d. Prosedur Kerja

1. Sebelum TBS dinaikan ke dalam truck, krani akan mencatat buah

hasil pemanenan.

2. Setelah itu, pekerja bagian pengangkutan buah menaikan buah ke

dalam truck satu per satu.

3. Buah yang ada dalam truck disusun rapi agar pada saat perjalanan

buah tidak jatuh di jalanan.

4. Pada saat pengangkutan ini, diawasi dengan seorang mandor

bertujuan agar tidak adanya manipulasi.

e. Hasil yang Dicapai

Pengangkutan dilakukan dengan menggunakan truck yang

Pengangkutan TBS dan brondolan dari kebun ke pabrik diusahakan

agar tidak mengalami kerusakan atau cacat dan tidak boleh ada yang

tersisa atau tertinggal di kebun. Untuk pengangkutan buah ini yaitu

pada saat selesai pemanenan TBS harus segera diangkut ke PKS

agar ALB tidak tinggi. Batas waktu buah yang harus diangkut segera

ke pabrik yaitu 24 jam setelah pemanenan.

Pengangkutan ke pabrik harus sesegera mungkin untuk

meminimalisir naiknya kandungan ALB dan menjamin kualitas buah

yang dikirim ke pabrik harus tetap dalam keadaan segar, sebaiknya

setelah dipanen waktu yang paling optimal setelah dipanen adalah 8

jam.

3) Penerimaan Buah 1. Penimbangan

a. Tujuan

Tujuan dari penimbangan yaitu untuk mengetahui berat TBS

yang masuk ke dalam pabrik dan untuk menetahui berat produksi

yang akan diangkut keluar pabrik berupa CPO, kernel, janjangan

kosong dan lainnya.

b. Dasar Teori

Jembatan timbang adalah alat ukur yang berfungsi untuk

menimbang dan mengetahui jumlah berat yaitu bruto, tarra dan

netto dari setiap truck yang masuk dan keluar yang isinya berupa

TBS, CPO, kernel dan lain sebagainya.

Proses penerimaan buah di pabrik terlebih dahulu ditimbang

berat bruto, berat tarra dan berat netto TBS dari setiap kebun yang

akan diolah di Pabrik Kelapa Sawit (Sakar, 2010).

c. Alat dan Bahan

Alat yang digunakan yaitu jembatan timbang, computer,

printer dan pena. Sedangkan bahan yang digunakan yaitu TBS

yang diangkut dalam truck.

d. Prosedur Kerja

1. Sebelum ditimbang, truck yang mengangkut TBS harus melapor

pada pos Satpam untuk dimintai SPB (Surat Pengantar Buah).

Supir yang mengantar buah harus menunggu antrian sampai

dipanggil namanya.

2. Satpam yang bertugas mencatat isi dari SPB tersebut dan

mengijinkan untuk melakukan penimbangan. (Isi dari SPB

tersebut yaitu nama kebun, Afdeling berapa, nama supir dan

nomor polisi).

3. Truck naik ke atas jembatan timbang secara perlahan sampai

ketengah-tengah jembatan timbang, dan supir kemudian

mematikan kendarannya.

4. Supir yang mengantar buah harus turun dari kendaraan atau dari

jembatan timbang. Jika ada teman supir yang ikut daharuskan

ikut turun dari kendaraan.

5. Setelah petugas penimbangan mencatat berat truck yang berisi

TBS, supir dipersilakan untuk naik dan membawa kendaraannya

dan kembali ke stasiun timbangan untuk ditimbang kembali (truck

kosong).

e. Hasil yang Dicapai

Jembatan timbang yang digunakan oleh pabrik PT. WKP

adalah jenis elektronik dengan merk Avery Weigh Tronix yang

memiliki kapasitas 40 ton dan daya baca 10 kg. Setelah

penimbangan truck yang bermuatan TBS masuk (Bruto) akan

ditimbang lagi (Tarra) pada saat truck telah selesai bongkar TBS di

losding ramp. Selisih berat antara berat truck masuk dan berat

truck keluar dinyatakan sebagai berat TBS yang masuk (Netto).

Setelah semua diketahui, supir akan diberikan surat seperti pada

Gambar 1 berikut ini :

PT. WKP

PKS WARU KALTIM PLANTATION – KALTIM

Vehicles : AE8262UJ Date : 12/3/2011 Ticket No : 15997/12/3/11 Costomers : BUKIT PERMATA ESTATE Driver Name : NARWOTO

Products : TANDAN BUAH SEGAR Do No : 25/II/SPB/TBS/BPE/III/2011 Transporters : BPE Status :

Contracts : No Segel Atas : 1 st Weighing : 12/3/2011 2:39:06PM 9,260 kg No Segel Bawah : 2 st Weighing : 12/3/2011 2:44:53PM 3,900 kg Netto : 5,360 kg Adjust Weight : 0 kg Adjust Netto : 5,360 kg Remark :

Weighing : DAVID Driver Signature

Truck yang mengangkut TBS akan ditimbang (berat bruto)

dengan berat 11.110 kg. Setelah ditimbang TBS dibongkar di

loading ramp untuk ditampung sementara kemudian truck ditimbang

kembali untuk mengetahui berat kendaraan tersebut (tarra) dengan

berat 3.880 kg.

Cara penimbangan Bruto, Tarra dan Netto untuk TBS :

- Berat Bruto = Berat truck masuk (berat truck kosong + TBS)

- Berat Tarra = Berat truck keluar (berat truck kosong)

- Berat Netto = Berat Bruto – Berat Tarra

Jadi berat bersih (Netto) dalam penimbangan didapat

dengan mengurangi bruto dengan tarra adalah sebagai berikut :

Netto = Bruto – Tarra

= 11.110 kg – 3.880 kg

= 7.230 kg TBS

Begitu selanjutnya sehingga 3 truck didapatkan berat

bersihnya (Netto). Berat bersih truck I (7.230 kg), berat bersih truck

II (5.060 kg), berat bersih truck III (5.980 kg), kemudian

dirata-ratakan (R) truck yang bermuatan TBS adalah sebagai berikut :

R =

=

=

=

Netto Truck I + Netto Truck II + Netto Truck III 3 7.230 kg + 5.060 kg + 5.980 kg 3 18.270 kg 3 6.090 kg/kendaraan

Jadi, berat rata-rata TBS yang mampu diangkut dengan

kendaraan adalah 6.090 kg TBS.

2. Sortasi Buah/Grading dan Penimbunan di Loading Ramp a. Tujuan

Sortasi buah ini bertujuan untuk mengetahui mutu buah yang

masuk ke pabrik dari beberapa kebun dan tujuan penimbunan di

loading ramp yaitu sebagai penyimpanan sementara sebelum TBS

dimasukan ke dalam lori.

b. Dasar Teori

Menurut Risza (1994), setelah truck buah ditimbang,

kemudian dibongkar di loading ramp. Pada kesempatan ini ± 5%

dari jumlah truck buah disortasi untuk penilaian mutu. Selanjutnya

buah dipindahkan ke lori rebusan yang berkapasitas ± 2,5 ton.

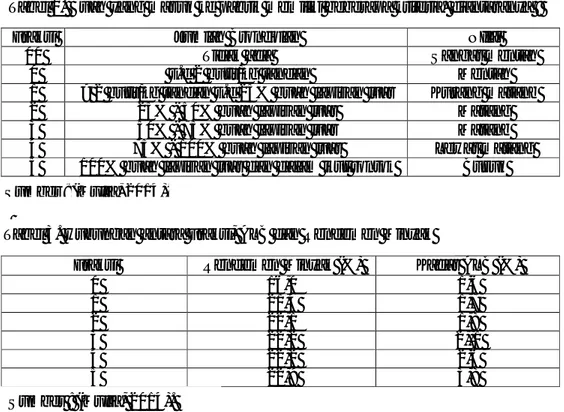

Fraksi Jumlah Brondolan NIlai

00 Tidak ada Sangat mentah

0 s.d 2 butir/kg tandan Mentah

1 > 2 butir/kg tandan s.d 25% buah lapisan luar Kurang matang

2 25% - 50% buah lapisan luar Matang

3 50% - 75% buah lapisan luar Matang

4 75% - 100% buah lapisan luar Lewat matang

5 100% buah lapisan luar dan dalam ikut rontok Busuk

Fraksi Rendemen Minyak (%) Kadar ALB (%)

0 16,0 1,6 1 21,4 1,7 2 22,1 1,8 3 22,2 2,,1 4 22,2 2,6 5 22,9 3,8

Tabel 2. Buah yang masuk ke pabrik memiliki beberapa kriteria, diantaranya :

Sumber : (Mulia, 2014).

Tabel 3. Hubungan antara Fraksi, ALB dan Rendemen Minyak

c. Alat dan Bahan

Alat yang digunakan di loading ramp yaitu tojok, ember,

skop, hopper, pintu hidrolik, lori capstan dan pena. Sedangkan

bahan yang digunakan yaitu TBS.

d. Prosedur Kerja

1. Truck yang telah selesai ditimbang akan disortasi/grading

sebelum TBS dibongkar ke hopper.

2. TBS yang ada dalam truck diturunkan di lantai loading ramp

kemudian petugas akan mengambil sampel 100 TBS dari truck

dengan system acak yaitu dari atas, tengah, belakang sewbagai

sampel untuk disortasi. Dan ada juga dengan cara 100%, yaitu

seluruh TBS langsung dituang ke lantai loading ramp.

3. Sortasi akan dilakukan menurut kerikteria di atas dan

menghitung persentasi mutu buah yang telah disortasi.

4. Pada saat sortasi berlangsung, jika terdapat buah yang busuk,

mentah dan tandan kosong dari luar PT. Waru Kaltim Plantation

maka buah tersebut akan dikembalikan.

5. Setelah selesai disortasi, buah dimasukan ke dalam hopper.

6. TBS yang ada di dalam hopper akan dimasukan ke dalam lori-lori

melewati pintu hidrolik.

7. TBS disusun secara manual dalam lori untuk diratakan agar TBS

tidak jatuh pada saat lori dimasukan dalam sterilizer.

8. Lori yang telah penuh ditarik dengan menggunkan capstan untuk

dipindahkan ke jalur sterilizer dengan menggunakan transfer

e. Hasil yang Dicapai

Buah yang masuk rata-rata tergolong masih baik karena

TBS yang dikirim dari kebun persentasi buah matang lebih banyak

(± 90%) dibandingkan dengan persentasi buah mentah, buah terlalu

matang dan lain-lain. Dari hasil praktek yang didapatkan loading

ramp merupakan suatu bangunan pelat besi (hopper) berlantai

miring dengan kemiringan 75º yang dilengkapi dengan kisi-kisi 10

cm yang berfungsi untuk membuang pasir dan kotoran lainnya yang

terikput dalam TBS. PT. WKP memiliki 3 loading ramp, dimana

loading ramp I memiliki 12 pintu, loading ramp II memiliki 12 pintu

dan loading ramp III memiliki 9 pintu. Loading ramp ini dIlengkapi

dengan pintu hidrolik sebanyak 33 buah pintu yang berfungsi untuk

mempermudah masuknya TBS ke dalam lori. Kapasitas tampungan

di loading ramp seluruhnya ± 330 ton, sedangkan kapasitas

tamping/lori sebanyak 3,2 ton sekali muat dan di PT. WKP terdapat

30 unit lori. Sedangkan kriteria sortasi yang dilakukan pada saat

Praktek Kerja Lapang (PKL) yaitu sebagai berikut :

1. Buah mentah (Unripe) adalah janjang buah yang belum

membrondol dan warnanya hijau.

2. Buah masak (Ripe) adalah janjang buah yang membrondol

minimal 10 brondolan hingga 50% yang membrondol.

3. Janjang kosong (Empaty bunch) adalah janjang buah yang

membrondol 90% brondol hingga membrondol seluruhnya.

4. Tangkai panjang (Long stalk) adalah janjang buah yang tangkai

5. Berondolan (Indeks kutip) adalah berondolan dari kebun yang

dikirim ke pabrik bersamaan dengan TBS.

6. Buah abnormal adalah buah batu, buah landak, buah sakit dan

buah pasir.

Setelah dilakukan sortasi petugas sortasi/grading mencatat

persentasi buah yang masuk menurut kriteria sortasi di atas.

Nama kebun :

Afdeling : No. Polisi : ...

Unripe Ripe Over

Ripe Abnormal Long Stalk Empty Bunch Indeks Kutip Jml JJ

Untuk mengetahui kemampuan losding ramp untuk

menampung dapat dilihat sebagai berikut : JIka diketahui kapasitas

loading ramp 330 ton (KP) dan rata-rata TBS (R) yang diangkut

oleh kendaraan adalah 6.090 kg/kendaraan. Jadi kemampuan

untuk menampung TBS (Y) di losding ramp dari beberapa

kendaraan dapat dihitung sebagai berikut :

Jadi kemampuan untuk menampung TBS di loading ramp

adalah sebanyak 54 truck.

4) Perebusan a. Tujuan

- Menghentikan aktifitas ensim lipase

- Memudahkan pemipilan (Stripping/Threshing)

Gambar 2. Lembaran yang diberikan petugas grading/sortasi pada saat sortasi

Y =

330.000 kg KP (Kapasitas)

- Melunakkan daging buah

- Mempermudah pemisahan inti dengan cangkang

- Mengubah komposisi dari mesocarp sehingga proses pelumatan

dan klarifikasi efisien.

b. Dasar Teori

Sterilizer adalah suatu bejana yang berfungsi untuk merebus

Tandan Buah Segar (TBS) dengan memakai media pemanas (steam)

yang berasal dari sisa pembuangan turbin uap yang bertekanan ± 3

bar, dengan temperature ± 120 ºC. Alat ini juga disebut bejana rebusan

atau ketel rebusan (Susantho, 2012). Baik buruknya mutu dan jumlah

hasil olah suatu pabrik kelapa sawit, terutama ditentukan oleh

keberhasilan rebusan. Sterilizer (rebusan) adalah bejana bertekanan

yang digunakan untuk untuk merebus buah (Anonim, 2012).

c. Alat dan Bahan

Alat yang digunakan yaitu sterilizer, panel control, safety valve,

compressor, capstan, transfer carriage, grafik, pressure gaugh, lori, rail

dan trolley. Sedangkan bahan yang digunakan yaitu Tandan Buah

segar (TBS) dan uap (steam).

d. Prosedur Kerja

1. Lori yang telah dipindahkan dari jalur rail loading ramp ke jalur rail

sterilizer. 10 lori yang dimasukan ke dalam sterilizer. Setelah lori

dimasukan ke dalam sterilizer, pintu sterilizer ditutup kemudian

0,5 1 3 2 1,5 2,5 1,8 bar 2,2 bar 2,8 bar 0 13 2 13 13 40 5 I II III Lama waktu Tekanan

Gambar 3. Kurva rebusan

2. TBS kemudian direbus selam 90 – 115 menit tergantung dari

kondisi buah dengan menggunakan suhu 120 ºC - 140ºC dengan

tekanan 2,8 – 3,0 kg/cm².

3. Perebusan ini menggunakan system triple peak dimana peak

pertama berfungsi untuk membuang udara yang dalam bejana,

peak kedua berfungsi untuk membuang udara dan kondensat, dan

peak ketiga berfungsi sebagai proses pematangan buah dengan

sempurna.

Kurva Rebusan

Tata cara yang harus dilakukan untuk memperoleh

perebusan sebagai berikut :

a. 3 menit pembuangan uap pertama sampai nol sudah termasuk

menguras.

b. 13 menit pemasukan uap pertama 1,8 kg/cm².

c. 2 menit pembuangan uap dan condensate pertama.

d. 12 menit pemasukan uap kedua kali sampai 2,2 kg/cm².

e. 2 menit pembuangan uap kedua kali sampai nol.

f. 13 menit pemasukan uap ketiga kali sampai tekanan 2,8 kg/cm².

g. 40 menit uap ditahan setelah mencapai tekanan 2,8 kg/cm².

h. 5 menit pembuangan akhir uap/air yang masih tinggal sampai

tekanan menjadi nol kg/cm².

4. Setelah masak, petugas rebusan mengecek apakah masih adanya

tekanan yang ada dalam bejana dengan cara membuka control

valve.

5. Setelah kedua pintu terbuka lori ditarik dengan menggunakan

capstan untuk ditarik keluar.

e. Hasil yang Dicapai

Di PKS PT. WKP mempunyai 4 unit sterilizer. Sterilizer yang

digunakan adalah sterilizer tipe horizontal doble door berdiameter 4 m

dengan panjang sterilizer ± 22 meter. Setiap 1 unit sterilizer memuat

10 lori dalam sekali rebusan. Di PKS PT. WKP perebusan buah

menggunakan system triple peak (tiga puncak) dimana puncak

pertama bertujuan untuk mengeluarkan udara dari celah-celah TBS

dan udara dalam bejana sterilizer, puncak kedua bertujuan untuk

membuang udara dan kondensat, dan puncak ketiga bertujuan untuk

proses penyempurnaan pematangan buah. Dari proses perebusan

yang baik diperoleh buah yang mudah lepas dari tandan,

menonaktifkan enzim lipase, dapat melunakan buah dan memiliki

kandungan air yang rendah.

Pabrik di PT. WKP memiliki 4 unit sterilizer dimana 1 unit

3 ton. Jadi kapasitas untuk 1 unit sterilizer dalam satu kali siklus

rebusan selama 90 menit sebagai berikut :

KP (Kapasitas Lori) = 3.000 kg x 10 lori TBS

= 30.000 kg TBS

5) Penebahan Buah/Bantingan a. Tujuan

Tujuan dari penebahan buah yaitu untuk melepaskan semua

brondolan dari janjangan secara maksimal.

b. Dasar teori

Tandan buah yang telah direbus dimasukan ke dalam mesin

pelepas buah (thresher). Mesin pelepas buah ini berbentuk drum

berdiameter 2 m, panjang 3,25 m, dan berputar 25 – 35 putaran/menit.

Tandan buah akan terbanting ke dinding sehingga terlepas dari

tandannya. Tandan akan terpental keluar dan buah akan keluar dari

mesin melalui kisi-kisi, kemudian jatuh ke dalam uliran yang akan

membawanya ke stasiun pengadukan/digester (Setyamidjaja, 2006).

c. Alat dan Bahan

Alat yang digunakan yaitu hosting crane, mechanical bunch

feeder, inclined bunch conveyor, theresher, horizontal empaty bunch

conveyor, inclined empaty bunch conveyor, bunch press, truck.

Sedangkan bahan yang digunakan yaitu TBS masak.

d. Prosedur Kerja

1. TBS yang telah masak dan masih berada di dalam lori, dimasukan

ke dalam hosting crane untuk dituang ke hopper inclined bunch

2. Di ujung hopper ini terdapat mecanical conveyor untuk mengatur

jatuhnya janjangan agar tidak terlalu banyak yang jatuh ke inclined

bunch conveyor (IBC).

3. TBS masak yang dikirim oleh IBC akan masuk ke theresher drum.

4. Didalam theresher drum terdapat kisi-kisi dan sudu pengarah,

dimana diantaranya yang berfungsi sebagai :

- Kisi-kisi sebagai lubang untuk jatuhnya brondolan dan masuk ke

under theresher conveyor

- Sudu pengarah yaitu untuk mengarahkan janjangan keluar dari

theresher drum.

5. Drum thresher yang berputar dengan putaran 24 rpm yang dapat

membanting janjangan sehingga berondolan dapat terlepas.

6. Berondolan yang telah terlepas dari janjangannya akan jatuh ke

under theresher conveyor melewati kisi-kisi theresher drum untuk

diolah lebih lanjut.

7. Janjangan yang telah terpisah dari berondolannya kemudian dikirim

melalui horizontal empaty bunch conveyor, inclined empaty bunch

conveyor, kemudian masuk ke bunch press untuk dipress dan

langsung dibawa oleh truck ke composting.

e. Hasil yang dicapai

Proses penebahan di PT. WKP menggunakan sistem bantingan

dengan putaran 24 rpm. Pembantingan ini bertujuan agar

berondolan/buah sawit dapat terlepas dari tandannya sehingga

diperoleh berondolan/buah yang siap untuk diproses lebih lanjut yaitu

maksimal sehingga tidak ada berondolan/buah yang masih tertinggal

ditandan.

Dari proses penebahan ini, hasil yang didapatkan bberupa

berondolan yang sudah terpisah dari tandan sawitnya (tankos).

Berondolan tersebut selanjutnya dibawa ke digester untuk proses

pelumatan buah.

Hasil yang didapatkan di theresher berupa berondolan yang

terlepas dari tandan sawit dengan cara dibanting sehingga dapat

memberondol. Di PT. WKP terdapat 2 unit theresher dimana 1 unit

theresher berkapasitas 30 ton TBS jadi kapasitas untuk 2 unit

theresher adalah 60 ton TBS. Apabila diketahui kapasittas alat 60 ton

TBS dan kapasitas lori 3 ton TBS, maka pengisian setiap 1 lori ke

dalam theresher selama 3 menit yang diperoleh dari :

6) Pelumatan Buah (Digester) a. Tujuan

1. Untuk melumatkan buah sehingga biji dan daging buah dapat

dipisahkan.

2. Mempermudah proses pengempaan sehingga dapt mengeluarkan

minyak dari daging buah secara maksimal. Kapasitas Lori Kapasitas Theresher x 60 menit = 3 ton 60 ton = x 60 menit = 3 menit

b. Dasar teori

Pelumatan atau pengadukan dilakukan di dalam mesin pelumat

(digester), yaitu bejana yang dilengkapi dengan pisau pengaduk.

Daging buah akan dilumatkan untuk memecahkan jaringan sel

minyaknya. Pada proses pelumatan dilakukan pemanasan dengan

uap pada suhu 85 ºC - 95ºC agar minyak tidak menjadi kental,

sehingga mudah dikeluarkan pada proses pengeluaran

minyak/pengempaan (Setyamidjaja, 2006).

c. Alat dan Bahan

Alat yang digunakan pada proses ini yaitu digester, under

theresher conveyor, below conveyor, bottom conveyor, fruit elevator,

bottom cross conveyor. Sedangkan bahan yang digunakan adalah

berondolan yang telah masak dan steam (uap).

d. Prosedur Kerja

1. Setelah melalui proses penebahan, berondolan tadi akan dikirim ke

digester untuk dilumatkan melalui below conveyor, bottom

conveyor, fruit elevator, conveyor, top cross dan distributing

conveyor kemudian masuk ke digester.

2. Digester harus terisi minimal ¾ dari isi digester.

3. Di dalam digester terdapat 6 pasang pisau pengaduk (stirring arm)

yang berputar dengan putaran 26 rpm. Fungsi pisau ini untuk

mencacah daging buah agar daging buah dapat terlepas dari biji.

4. Dalam pengadukan diberikan steam dengan tekanan 1,5 kg/cm²

dan temperature dalam digester 90ºC - 95ºC selama pengadukan

5. Berondolan yang sudah tercacah menuju dasar digester yang akan

dikirim keproses selanjutnya (press).

6. Daging buah akan masuk ke bottom plate digester menuju press

yang diarahkan oleh expeller arm.

e. Hasil yang Dicapai

Di PT. WKP memiliki alat digester sebanyak 8 unit dan

mempunyai kapasitas masing-masing digester yaitu 10 ton dan

memiliki 6 pasang pisau untuk mencacah. Hasil yang didapatkan yaitu

pelepasan daging buah dari bijinya dapat terleps secara maksimal

sehingga proses pengempaan lebih mudah dipisahkan antara minyak

dan daging buah.

7) Ekstraksi Minyak a. Tujuan

Ekstraksi minyak bertujuan untuk mengeluarkan minyak dari

daging buah yang telah dilumatkan sebelumnya.

b. Dasar Teori

Pengeluaran minyak atau pengempaan adalah mengeluarkan

minyak yang terdapat di dalam daging buah yang telah dilumatkan

dengan cara dikempa atau dipress sehingga minyak dapat dipisahkan

dari ampasnya. Ada bermacam-macam cara untuk mengeluarkan

minyak (extrac-of oil) tetapi yang umum adalah dengan cara

pengepresan menggunakan mesin pengepres yang bekerja secara

hidraulik, sentrifugal atau continuous screw press. Dewasa ini,

pengepresan kelapa sawit yang banyak memakai cara continuous

berputar berlawanan arah. Tekanan ini sangat menentukan

keberhasilan proses pengempaan. Tekanan hharus dapat

mengelurkan minyak dari ampasnya secara efisien dengan sedikit

mungkin adanya biji yang pecah. Tekanan yang normal adalah 50

kg/cm² yang diatur pada ejector cone, yaitu logam berbentuk kerucut

yang terdapat pada outlet. Waktu pengempaan berlangsung antara

6-10 menit dan suhu dipertahankan pada 85ºC-90ºC (Setyamidjaja,

2006).

Minyak kasar yang keluar ditampung dalam bak setelah melalui

saringan bergetar untuk memisahkan sabut dengan biji. Minyak keluar

dari alat pengempa melalui lobang-lobang sepanjang rumah pressan,

selanjutnya dialirkan ke tangki minyak kasar. Ampas hasil

pengempaan yang terdiri atas serat dan biji akan keluar dari outlet

screw press dan dikirik ke alat pembuang ampas (depericarper) untuk

diolah lebih lanjut (Setyamidjaja, 2006).

c. Alat dan Bahan

Alat yang digunakan pada proses ekstraksi ini adalah press,

sand trap tank, vibrating screen, crude oil tank, pump dan solid

conveyor. Sedangkan bahan yang digunakan adalah bubur buah yang

telah melalui proses pelumatan.

d. Prosedur Kerja

1. Buah yang telah dilumatkan (bubur buah) akan masuk ke proses

2. Bubur buah yang masuk akan ditekan dengan bantuan cone

sehingga mengeluarkan minyak dari bubur buah tadi dengan

tekanan 50-70 kg/cm²

3. Setelah proses penekanan minyak akan keluar melalui

lubang-lubang (press cage) dan turun ke sand trap tank. Sedangkan

serabut dan nut akan jatuh ke Cake Breaker Conveyor (CBC).

4. Pada saat proses pengepressan diinjeksi air panas (delution) dalam

screw press untuk diencerkan sebanyak 15-25% dari banyak

dengan temperature air 90ºC-95ºC.

5. Minyak tadi akan masuk ke sand trap tank dengan tujuan unntuk

memisahkan crude oil dengan pasir dan juga benda padat lainnya.

6. Setelah itu minyak kasar tadi akan keluar secara over flow dan

kemudian akan disaring di vibrating screen. Fungsi dari alat ini

yaitu untuk memisahkan crude oil dengan serabut-serabut yang

masih terikut. Saringan ini menggunakan ukuran 20 dan 40 mesh

dimana saringan yang di atas berukuran 20 mesh dan saringan

yang di bawah berukuran 40 mesh.

7. Proses selanjutnya, minyak yang telah disaring tadi akan ditampung

sementara di crude oil tank sebelum dikirim ke Continuous Clariffier

Tank (CCT) melalui distributing oil tank untuk melakukan proses

pemisahan antara minyak dengan sludge serta benda asing lainnya

dengan system pengendapan. Sedangkan serabut yang tidak lolos

dari proses penyaringan tadi akan dikirim kembali untuk dipress

e. Hasil yang Dicapai

Hasil yang dicapai pada saat pengepressan yaitu memisahkan

minyak dari daging buah dengan adanya tekanan cone serta

mengurangi losis serendah mungkin. Ekstraksi minyak menggunakan

system screw press sebbagai alat ekstraksi minyak untuk memisahkan

minyak dari daging buah yang telah dilumatkan sehingga diperoleh

minyak dari daging buah tersebut. Proses ekstraksi minyak di pabrik

ini menggunakan alat doble screw press yang berputar secara

berlawanan arah dengan tekanan 50-70 kg/cm².

8) Pemurnian Minyak (Klarifikasi) a. Tujuan

Proses pemurnian ini bertujuuan untuk membersihkan minyak

dari kotoran-kotoran seperti padatan, lumpur maupun air yang ikut larut

dalam minyak.

b. Dasar Teori

Pemurnian minyak atau klarifikasi adalah proses memisahkan

minyak dari bahan-bahan non-minyak seperti serat, kotoran, pasir, air

dan lain-lain. Dalam proses klarifikasi, minyak ditampung dalam bak

pengendap yang karena berat jenisnya bahan-bahan non-minyak akan

mengendap di bawah dan minyak akan menempati bagian atas

(Setyamidjaja, 2006).

Pemurnian minyak di PT. WKP juga mempunyai 3 sistem

pemurnian minyak yaitu dengan cara pengadukan, pemanasan dan

pengendapan. Pada sistem pengendapan minyak dengan berat jenis

sementara di wet oil tank. Sedangkan sludge dengan berat jenis lebih

berat dari pada minyak akan turun ke bawah secara over flow melalui

skimmer ke sludge tank.

c. Alat dan Bahan

Alat yang digunakan dalam proses pemurnian minyak ini

adalah CCT Continuous Clariffier Tank, Crude Oil Tank, Buffer tank,

Sludge tank, Sand Cyclone, Brush Stainer, Wet Oil tank, Vakum Dryer,

Sludge separator, Recycle tank, stirrer, skimmer, sludge pit dan

pompa.

d. Prosedur Kerja

1. Minyak yang telah ditampung di Crude Oil Tank tadi kemudian

dipompakan atau dikirim ke Continuous clarifier Tank (CCT) melalui

Distributing Oil Tank untuk dilakukan proses pemisahan antara

minyak dengan sludge serta benda-benda asing lainnya dengan

system pengendapan berdasarkan berat jenis.

2. Di dalam CCT terjadi proses pengendapan karena adanya gaya

grafitasi sehingga massa jenis yang lebih berat (kotoran dan sludge)

akan turun ke bawah, sedangkan massa jenis yang lebih ringan

(minyak) akan berada di atas. Dalam pengendapan ini dibantu

dengan alat pengaduk/stirrer yang berputar dengan putaran 3-5 rpm

yang berfungsi membantu unntuk mengangkat minyak.

3. Susunan urutan pengendapan dari atas dalam CCT berupa minyak,

sludge dan kotoran. Minyak yang berada di atas mengalir ke wet oil

tank secara over flow, selanjutnya untuk sementara minyak

dikirim ke purifier untuk dilakukan proses pemurnian selanjutnya.

Sludge yang berada di tengah dialirkan ke sludge tank secara under

flow, dan sludge tersebut untuk sementara ditampung di sludge tank

sebelum dialirkan ke sand cyclone untuk dilakukan proses

pemurnian selanjutnya. Sedangkan kotoran yang telah mengalami

proses pemisahan di CCT tadi dialirkan ke sludge pit kemudian

langsung dialirkan ke kolam.

4. Minyak yang ditampung di wet oil tank tadi kemudian dilakukan

proses pemurnian dengan system pengendapan. Setelah itu minyak

yang dari wet oil tank dialirkan ke purifier untuk dilakukan proses

pemisahan Antara minyak, dan kotoran. Minyak yang telah

mengalami proses pemurnian di purifier tadi dialirkan ke vakum

dryer untuk dilakukan proses pengeringan atau pemisahan Antara

minyak dengan air dengan system penguapan hampa. Sebelum

minyak melewati vakum dryer kadar air dalam minyak ± 0,45%

menjadi < 0,20%.

5. Pada saat proses pemvakuman, minyak dikabutkan melewati

nozel-nozel dalam vacum dryer yang berada di tengah atas vacum dryer

sehinga air yang ada di dalam minyak lebih mudah diuapkan.

6. Minyak yang telah divacumkan akan langsung dikirim ke storage

tank (tangki timbun). Tangki ini berfungsi sebagai tempat

penyimpanan CPO produksi sebelum dikirim, dan air yang telah

diuapkan akan di masukkan ke dalam hot well tank.

7. Sedangkan sludge yang secara under flow masuk ke sludge tank

pasir-pasir halus yang larut dalam minyak dapat di perangkap

sehingga mengurangi kotoran pada minyak sebelum dikirim ke

buffer tank.

8. Sludge yang telah dikirim ke buffer tank sebagai penampung

sementara untuk umpan masuk ke centrifuge dengan sistem

pemusingan.

9. Sebelum sludge tersebut masuk ke sludge separator, sludge

tersebut harus disaring lagi dengan alat brush strainer untuk

mengurangi serabut-serabut halus agar pada saat sludge masuk ke

centrifuge/separator tidak tersumbat disetiap nozzel centrifuge.

10. Sludge yang telah dibersihkan dari serabut-serabut halus akan

dipisahkan lagi Antara sludge dan minyak. Di dalam sludge

separator, sludge akan masuk ke dalam setiap nozzle yang

berputar dengan kecepatan putaran 1.500 rpm. Pada saat itu,

terjadi pemisahan Antara massa jenis. Massa jenis yang lebih

ringan (minyak) akan terlempar keluar sedangkan massa jenis yang

lebih berat (sludge) akan jatuh ke bawah.

11. Minyak dari hasil pemisahan di sludge separator tersebut dibagi

menjadi dua yaitu heavy phase dan light phase. Dimana heavy

phase yang merupakan sludge yang akan dialirkan dan di tampung

di sludge pit sebelum dialirkan ke kolam limbah. Sedangkan light

phase merupakan minyak yang masih tercampur dengan sludge

kan kotoran lain yang nanti akan dikirim dan ditampung sementara

di recycle tank sebelum dikirim ke CCT melalui distributing oil tank

e. Hasil yang Dicapai

Dalam proses pemurnian minyak, diawali dengan proses

pemisahan antara minyak dengan pasir. Minyak hasil dari pressan

dialirkan ke Sand Trap Tank dimana alat ini berfungsi untuk

memisahkan minyak dari pasir. Setelah melalui proses ini, minyak

yang masih mengandung kotoran dialirkan ke Vibratin Screen untuk

memisahkan minyak dengan ampas yang masih terikut. Alat ini

berbentuk saringan bergetar dengan arah yang berlawanan. Ukuran

bagian atas untuk saringan ini adalah 20 mesh dan ukuran bagian

bawahnya adalah 40 mesh. Setelah melalui proses penyaringan

tersebut, minyak dari hasil saringan dipompakan/dikirim ke Crude Oil

Tank untuk penampungan sementara sebelum dikirim ke Continuous

Clariffier Tank melalui Distributing Oil tank untuk dilakukan proses

pemisahan antara minyak dengan sludge serta kotoran lain

berdasarkan berat jenis. Sedangkan ampas hasil dari pemisahan di

Vibrating Screen dialirkan ke Digester melalui Fruit Elevator, Top

Cross dan Fruit distributing conveyor Untuk diolah kembali.

Pada pabrik minyak kelapa sawit di PT. WKP menggunakan

tiga sistem dalam pemurnian minyak yaitu system pengendapan,

pengadukan dan sistem pemanasan minyak. Proses pemurnian

dengan sistem pengendapan terjadi di CCT (Continuous Clariffier

Tank) dimana pada saat minyak kasar mengendap, minyak akan

berada dilapisan paling atas sedangkan sludge berada pada lapisan

bawah. Pemurnian dengan sistem pemusingan terjadi di sentrifuge

minyak yang beratnya lebih ringan akan bergerak ke arah sumbu

poros dan terdorong keluar sedangkan sludge yang berat jenisnya

lebih berat akan terdorong ke arah dinding bowl. Minyak yang telah

dipisahkan dari lumpur akan masuk ke dalam vacum dryer untuk

mengeringkan minyak dengan cara menguapkan air yang masih

terkandung dalam minyak.

Minyak yang dihasilkan dari proses pemurnian ini adalah

minyak sawit berupa CPO (Crude Palm Oil) yang tidak mengandung

slugde/lumpur dan dengan kandungan air yang sedikit. Minyak CPO ini

siap disimpan di dalam tangki timbun dan siap untuk dikirim.

9) Penyimpanan MInyak/CPO (Storage) a. Tujuan

Tujuan penyimpanan minyak yaitu untuk menampung minyak

sementara sebagai minyak yang akan dijual.

b. Dasar Teori

Crude palm Oil (CPO) yang dihasilkan kemudian dialirkan ke

dalam storage tank. Dengan tujuan supaya kualitas CPO yang

dihasilkan tetap terjamin sampai tiba waktunya pengiriman (Habibi,

2010).

c. Alat dan Bahan

Alat yang digunakan untuk penyimpanan minyak adalah

Storage tank dan Pump. Sedangkan bahan yang digunakan yaitu

d. Prosedur Kerja

1. Minyak yang telah dimurnikan langsung dipompa atau dikirim ke

Storage Tank.

2. Selama penyimpanan ini minyak selalu dipanaskan dengan

mengunakan steam coil .

3. Dalam pemanasan temperatur minyak selalu dijaga 50-60°C

4. Setiap harinya minyak dalam Storage akan selalu dianalisa

FFA-nya.

e. Hasil yang Dicapai

CPO yang telah dimurnikan akan dikirim ke tangki timbun

(storage tank) untuk disimpan dan ditampung sementara agar minyak

dapat terkumpul lebih banyak di tangki timbun (storage tank) yang

berkapasitas 2000 ton minyak sehingga lebih mudah dipasarkan.

Tangki timbun dilengkapi dengan pipa pemanas untuk menjaga mutu

dari minyak CPO. Di PT. WKP jumlah produksi CPO adalah 250

ton/hari. Crude Palm Oil (CPO) di dalam tangki timbun (storage tank)

sebelum dikirim. Suhu CPO di dalam tangki timbun harus

dipertahankan 50-60°C agar ALB minyak CPO tidak naik.

B. Pengolahan Inti Sawit 1. Pemisahan Biji dan Ampas

a. Tujuan

Tujuan pemisahan biji adalah untuk memperoleh biji/nut yang

b. Dasar Teori

Menurut (Habibi, 2010), biji yang masih bercampur dengan

ampas dan serabut kemudian diangkut menggunakan cake breaker

conveyor yang dipanaskan dengan uapa air agar sebagian kandungan

air dapat diperkecil, sehingga press cake terurai dan memudahkan

proses pemisahan menuju depericarper. Pada depericarper terjadi

proses pemisahan fibred an biji. Pemisahan terjadi akibat perbedaan

berat dan gaya hisap blower. Biji tertampung pada nut silo yang dialiri

dengan udara panas antar 60ºC-80ºC selama 18-24 jam agar kadar air

turun sekitar menjadi 4%.

c. Alat dan Bahan

Alat yang digunakan pada proses ini yaitu CBC (Cake Breaker

Conveyor), kipas penghisap ( Induced Drought Fan), kolom pemisah

biji dan serabut (Depericarper) , Nut Polishing Drum, Wet Nut

Conveyor, Destoner dan Fiber Cyclone. Sedangkan bahan yang

digunakan yaitu ampas press.

d. Prosedur Kerja

1. Ampas press yang telah selesai dipress akan jatuh di CBC dengan

tujuan agar dapat mencacah ampas yang berbentuk gumpalan

sehingga pada saat pemisahan akan lebih mudah.

2. Kemudian ampas tersebut masuk ke dalam kolom pemisah /

depericarper untuk dipisahkan berdasarkan berat.

3. Pada saat ampas masuk dalam depericarper terjadi pemisahan

yang mengunakan sistem pneumetis yaitu pemisahan dengan

berat berat (nut dan batu) akan jatuh ke bawah dan masuk ke

dalam polishing drum sedangkan benda yang ringan akan terhisap

menuju ke fiber cyclone untuk dijadikan bahan bakar.

4. Nut yang masuk ke dalam polishing drum yang berputar dengan

putaran 21 rpm akan dibersihkan dengan adanya gaya gesekan di

dinding polishing drum dan bantingan mengakibatkan serabut yang

masih melekat pada nut akan terpisah.

5. Di pingiran depan polishing drum terdapat lubang-lubang yang

berfungsi sebagai tempat jatuhnya nut ke wet nut conveyor setelah

pemisahan serabut yang melekat pada nut.

6. Nut yang jatuh ke wet nut conveyor akan di kirim destoner untuk

dipisahkan antara nut dan batu. Di dalam destoner ini juga

menggunakan pemisahan dengan sistem pneumatik (pemisahan

dengan menggunakan hisapan udara).

7. Benda yang berat (batu) akan jatuh di lantai, benda yang sedang

(Nut) akan dikirim ke nut polishing drum sedangkan benda yang

lebih ringan (serabut) akan dihisap ke shell bin.

e. Hasil yang Dicapai

Gumpalan ampas yang bercampur biji yang berasal dari hasil

pressan dipecah oleh cake breaker conveyor sehingga biji terlepas

dengan ampas. Ampas dan biji dipisahkan di dalam depericarper. Di

depericarper terdapat 2 (dua) alat yaitu separating column dan

polishing drum. Di separating column ampas dan biji dipisahkan

berdasarkan berat jenis dengan teknik isapan blower dimana ampas

dalam fibre cyclone, sedangkan biji yang berat jenisnya lebih besar

akan jatuh ke bawah dan masuk ke dalam polishing drum yang akan

berputar dengan kecepatan 21 rpm, akibat adanya putaran ini terjadi

gesekan yang menyebabkan sisa-sisa serabut yang akan melekat

pada biji dapat terlepas. Dari pemisahan ini didapatkan biji sawit bersih

yang telah terpisah dari ampasnya.

2. Seleksi Biji a. Tujuan

Tujuan seleksi biji yaitu untuk menghindari banyaknya kernel

pecah.

b. Dasar Teori

Biji yang dari depericarper selanjutnya dibawa ke polishing

drum untuk dibersihkan dari serabut yang masih menempel, akibat

gaya gesekan yang disebabkan perputaran dari drum. Di alat ini juga

terjadi pemisahan biji-bijian yang pecah dan kotoran-kotoran lainnya.

Kemudian biji yang sudah bersih jatuh ke konveyor yang dihisap oleh

blower destoner untuk dikirim ke nut hopper. Biji terhisap oleh Blower

dan masuk ke nut hopper, sedangkan batu dan benda-benda berat

jatuh ke bawah (Purnomo, 2013).

Nut grading drum berfungsi untuk memisahkan nut yang

berukuran kecil dan besar agar diperoleh efisiensi pemecahan nut

pada ripple mill, nut yang kecil akan masuk ke dalam nut hopper no 1,

nut yang medium akan masuk kedalam nut hopper no 2 dan nut yang

pada nut grading drum biasanya untuk ukuran besar >15 mm, medium

13-15 mm dan ukuran kecil 8-10 mm ( Sonowijoya, 2012).

c. Alat dan bahan

Alat yang digunakan pada proses ini yaitu nut polishing drum,

inclined conveyor, nut grading drum, nut hopper. Sedangkan bahan

yang digunakan yaitu nut yang telah dibersihkan dan steam.

d. Prosedur Kerja

1. Nut yang dikirim melewati destoner akan masuk ke nut grading

drum.

2. Di nut garding drum terdapat lubang-lubang yang memisahkan nut

ukuran kecil, sedang dan besar.

3. Nut yang ukuran kecil akan jatuh terlebih dahulu ke dalam conveyor

kemudian diikuti nut sedang, setelah itu nut besar.

e. Hasil yang Dicapai

Penyeleksian biji dilakukan di nut grading drum agar

pemecahan biji lebih maksimal. Penyeleksian biji ini diberikan untuk

memisahkan nut kecil, sedang dan besar. Jika nut tidak diseleksi

menurut fraksi maka pemecahan biji di ripple mill tidak maksimal.

Setiap ripple mill ini ukurannya berbeda-beda karena mengikuti ukuran

buah yang masuk.

3. Pemecahan Biji a. Tujuan

Tujuan pemecahan biji yaitu untuk memecahkan nut sehingga

b. Dasar Teori

Ripple mill adalah alat pemecah biji yang berasal dari destoner

menjadi cangkang dan inti sawit. Kecepatan baling-baling disesuaikan

dengan fraksi biji, juga jarak antara baling-baling dan dinding bergerigi

disesuaikan dengan fraksi biji. Dengan cara menekan biji pada rotor

pada dinding bergerigi menyebabkan rotor sebagai resultan gaya,

jarak antara rotor dan plat bergerigi dan ketajaman gerigi plat disusun

sedemikian rupa sehingga berperan sebagai penahan dan pemecah.

Biji yang berada dalam alat mengalami frekuaensi benturan yang

cukup tinggi, baik dengan plat bergerigi maupun antara rotor, sehingga

frekuensi kumpulan ini dapat menyebabkan biji lebih mudah lekang

(Purnomo, 2013). c. Alat dan Bahan

Alat yang digunakan pada proses ini adalah Vibrating Through,

Ripple Mill, Cracked Mixture Conveyor dan Cracked Mixture Elevator.

Sedangkan bahan yang digunakan adalah nut.

d. Prosedur Kerja

1. Nut yang telah bersih masuk ke nut hopper kemudian nut akan

dipecahkan di ripple mill.

2. Nut akan turun ke ripple mill melewati vibrating through yang

berfungsi mengatur nut yang jatuh/nut akan masuk

ketengah-tengah ripple mill.

3. Nut akan dipecahkan dalam ripple mill dengan cara digiling seakan

dikupas kulitnya dengan menggunakan rotor bar dengan putaran

akan mudah pecah dan mengeluarkan kenel, tetapi kernel dan

cangkang masih tercampur.

4. Setelah terpecah kernel dan cangkang yang masih tercampur akan

jatuh ke mixture conveyor kemudian dikirim ke cracked mixture

elevator untuk diproses lebih lanjut.

e. Hasil yang dicapai

Pemecahan di ripple mill menghasilkan nut yang telah

dipecahkan sehigga kernel dapat tepisah seluruhnya dari cangkang.

Standar efesiensi pemecahan di ripple mill 96%.

4. Pemecahan Inti dan Cangkang a. Tujuan

1. Agar mendapatkan kernel yang bersih

2. Agar mengurangi kadar kotoran dari kernel sehingga mutu kernel

lebih baik.

b. Dasar teori

Menurut (Purnomo, 2013), ada dua metode pemisahan kernel

dan cangkang, yaitu system pemisahan kering dan pemisahan basah.

Pemisahan kering (dry separator) dilakukan dalam suatu kolom vertical

(LTDS). Inti dan cangkang yang telah lepas kemudian masuk ke LTDS

I melalui cracked mixture elevator, agar inti terpisah dari cangkang.

Pemisahan ini didasarkan atas perbedaan berat jenis antara inti dan

cangkang, dimana massa yang kecil (cangkang dan serat) akan

terhisap oleh blower ke elevator kemudian dibawa ke kernel dryer.

Pada LTDS II juga berfungsi untuk memisahkan inti dengan cangkang

basah yaitu hidrocyclone yang berfungsi untuk memisahkan inti dan

cangkang yang tidak terolah dari LTDS II dengan menggunakan media

air. Didasarkan atas gaya sentrifugal dan perbedaan berat jenis,

dimana berat jenis cangkang ± 1,30 g/cm³, sedangkan inti ± 1,08

g/cm³.

c. Alat dam Bahan

Alat yang digunakan pada proses ini yaitu LTDS 1&2 (Ligh

Tenera Dry Sparating), Kernel Grading Drum, Kernel Conveyor,

Hidrocyclone, Vibrating Through, Shell Transport Fan, Kernel

Distributing Conveyor, Dry kernel Elevator dan Shell Bin. Sedangkan

bahan yang digunakan kernel yang masih tercampur dengan

cangkang, dan air.

d. Prosedur Kerja

1. Cangkang dan kernel yang masih tercampur yang telah dikirim

melewati cracked mixture elevator akan masuk ke dalam kolom

separator (LTDS1) biasa disebut pemisahan cara kering.

2. Pada saat masuk ke dalam kolom separator cangkang dan kernel

yang masih tercampur akan terpisah karena adanya daya hisapan

angin. Pemisahan ini terjadi karena adanya perbedaan berat

sehingga mudah dipisah.

3. Benda yang lebih ringan (cangkang) akan terhisap dan dikirim ke

boiler untuk dijadikan bahan bakar, benda yang paling berat (kernel

utuh) akan jatuh ke dalam Kernel conveyor dan langsung dikirim ke

kernel dryer, sedangkan benda yang beratnya sedang akan masuk

4. Kernel grading drum ini mengatur jatuhnya kernel untuk pemisahan

di kolom separator (LTDS 2). Pemisahan di LTDS 2 prinsipnya

sama dengan LTDS 1 tetapi daya hisapannya LTDS 1 lebih cepat

dibandingkan LTDS 2.

5. Kernel dan cangkang yang masih belum terpisah akan jatuh ke

dalam hidrocyclone melewati air lock. Pemisahan ini di sebut

pemisahan cara basah.

6. Pemisahan yang di hidrocyclone menggunakan perbedaan massa

jenis. massa jenis yang lebih berat dan ringan.

7. Massa jenis yang ringan keluar secara over flow dan jatuh ke

conveyor dan kemudian dikirim ke kernel dryer, sedangkan massa

jenis yang lebih berat akan turun melewati lubang bawah

hidrocyclone dan jatuh ke conveyor kemudian dikirim ke shell

hopper untuk dijadikan bahan bakar.

e. Hasil yang Dicapai

Pemisahan inti dengan cangkangnya dilakukan dengan dua

cara yaitu cara pemisahan kering dan pemisahan basah. Cara

pemisahan kering terjadi di LTDS 1 dan LTDS 2 dengan menggunakan

sistem hisapan udara oleh blower. Sedangkan pemisahan dengan cara

basah terjadi di hidrocyclone dengan menggunakan bantuan air.

Pemisahan cara basah (hidrocyclone) didasari oleh perbedaan berat

jenis yaitu kernel dan cangkang. Kernel yang berat jenisnya lebih kecil

akan terapung, sedangkan cangkang yang berat jenisnya lebih berat

Dari proses pemisahan tersebut diperoleh inti sawit yang bersih

(sudah terpisah dengan cangkangnya) sehingga siap untuk

dikeringkan di kernel dryer. Hasil yang didapatkan berupa kernel bersih

dengan standar kadar kotorannya 0.02% dan kadar air 7-7,5%.

5. Pengeringan Inti a. Tujuan

Tujuan pengeringan inti yaitu untuk mengurangi kadar air dalam

kernel.

b. Dasar Teori

Kernel yang sudah terpisah dari cangkangnya kemudian dikirim

ke kernel dryer yang berfungsi untuk mengeringkan inti yang telah

dipisahkan dari cangkangnya. Pengeringan dilakukan dengan cara

menghembuskan udara panas dari steam heater. Kadar air inti yang

baik dihasilkan (yang keluar dari kernel dryer) adalah 6%-7%. Kalau

kadar air inti terlalu rendah menyebabkan kadar inti berubah warna

terlalu besar (kadar inti berubah warna max = 40,0%. Sedangkan jika

inti kurang kering atau kadar air di atas 6%-7% maka inti akan mudah

sekali berjamur, kadar ALB minyak inti tinggi, kadar minyak yang

diperoleh rendah dengan kadar minyak min = 40,0% (Purnomo,

2013).

c. Alat dan Bahan

Alat yang digunakan pada proses ini yaitu kernel dryer, kernel

transport fan, dried kernel conveyor dan heater fan. Sedangkan bahan

d. Prosedu Kerja

1. Setelah melalui proses pemisahan inti dan cangkang kemudian

dikirim ke kernel dryer.

2. Kernel yang masuk dalam kernel dryer akan dipanaskan dengan

udara panas yang dihembuskan menggunakan heater fan .

3. Kernel dalam kernel dryer yang harus terisi minimal 80% dari daya

tampung kernel dryer.

4. Pemanasan dilakukan selama 4 jam dengan temperatur 60-70°C

dan 70-80°C.

5. Kernel yang telah kering dikirim ke kernel banker melewati dried

kernel conveyor dan kernel transport fan.

e. Hasil yang Dicapai

Inti yang sudah terpisah dari cangkang dikeringkan dalam

kernel dryer dengan suhu 60-70°C dan 70-80°C selama 4 jam.

Pengeringan inti bertujuan untuk menurunkan kandungan kadar air

dalam inti produksi. Kadar air yang tinggi dapat menyebabkan kualitas

inti menjadi rusak karena inti mudah ditumbuhi oleh jamur. Dari proses

pengeringan inti diharapkan menghasilkan inti produksi dengan

kandungan kadar air yang rendah yaitu sekitar 7-7,5 %. Hasil yang

didapatkan berupa kernel yang kadar airnya dari 12% menjadi 7-7,5 %.

6. Penyimpanan inti

a. Tujuan

Penyimpanan inti bertujuan untuk penampungan sementara

b. Dasar Teori

Tujuan dari penyimpanan kernel produksi sebelum dikirim

keluar untuk diproduksi adalah supaya uap air yang terkandung di

dalam inti kernel dapat keluar dan tidak menyebabkan kondisi dalam

storage tidak lembab yang menyebabkan timbulnya jamur pada inti

(Sonowijoyo, 2012). c. Alat dan Bahan

Alat yang digunakan untuk penyimpanan inti yaitu kernel

hopper, karung, mesin jahit dan spidol. Sedangkan bahan yang

digunakan adalah kernel.

d. Prosedur Kerja

1. Kernel yang telah melalui proses pengeringan akan ditampung ke

kernel hopper sebelum pengemasan.

2. Kernel yang ada dalam kernel hopper dimasukkan dalam karung

satu per satu dengan membuka dan menutup chute kernel bin.

3. Karung diisi sebanyak ¾ kemudian disusun rapi dan dijahit dengan

menggunakan mesin jahitan beras. Begitu selanjutnya secara

continue.

4. Karung yang telah dijahit diberi tanda seperti tanggal pengemasan,

tahun pengemasan dan nomor pengemasan.

5. Setelah dikemas karung yang berisi kernel tadi di susun rapi di atas

papan dan siap untuk dipasarkan.

e. Hasil yang Dicapai

Di PT. WKP proses penyimpanan kernel dimasukan ke dalam

karung dengan berat rata-rata inti dalam karung 40-45 kg.

dan tidak lembab agar jamur tidak mudah tumbuh sehingga kualitas

inti produksi tetap terjaga dengan baik.

Inti yang siap dikemas dan siap dipasarkan harus memenuhi

standar dengan kadar air 7–7,5%, kernel pecah 0,15% dan kadar

kotoran 6%.

C. Pengolahan Limbah Cair Pabrik Kelapa Sawit a. Tujuan

Tujuan pengolahan libah cair PKS yaitu untuk memanfaatkan

limbah cair dari proses pengolahan minyak kelapa sawit untuk dijadikan

pupuk organik.

b. Dasar Teori

Menurut (Setyamidjaja, 2006), pengolahan kelapa sawit

menghasilkan tiga macam limbah cair yang berasal dari kondensat

rebusan, centrifuge sludge dan pencucian hidrocyclone, dengan jumlah

0,67 ton untuk setiap ton TBS. Jumlah limbah cair ini dapat dikurangi

hingga 0,3 - 0,4 ton bila pabrik menggunakan decanter. Sebagai

gambaran, suatu pabrik yang berkapasitas olah 60 TBS/jam dan dalam

satu hari pabrik beroperasi selama 16 jam, maka dalam satu tahun akan

No Komponen % Berat Kering

1 Ekstrak dengan ether 31,60

2 Protein (N x 6,25) 8,20 3 Serat 11,90 4 Ekstrak tanpa N 34,20 5 Abu 14,10 6 P 0,24 7 K 0,99 8 Ca 0,97 9 Mg 0,30 10 Na 0,08 11 Energi (kkal/100 gr) 454,00