DENGAN METODE

SIX SIGMA

( Studi kasus pada PT. X )

Oleh :

CHANDRA SARIPUTTRA

0732015003

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

SKRIPSI

PENGUKURAN KUALITAS PELAYANAN

TERHADAP PENJUALAN ALAT – ALAT LISTRIK

DENGAN METODE

SIX SIGMA

( Studi kasus pada PT. X)

OLEH :

CHANDRA SARIPUTTRA

NPM : 0732015003

TELAH DISETUJUI UNTUK DIAJUKAN PADA TIM PENGUJI

Pembimbing I Pembimbing II

Endang P W, MMT Enny Ariyani ST, MT

Syukur Puji Tuhan Yang Maha Esa saya ucapkan atas kehadiran-Nya, karena atas kasih karunia-Nya sehingga penyusun dapat menyelesaikan Skripsi atau Tugas Akhir ini yang berjudul “ PENGUKURAN KUALITAS

PELAYANAN TERHADAP PENJUALAN ALAT-ALAT LISTRIK DENGAN METODE SIX SIGMA (Studi Kasus Pada PT. X)”dengan baik.

Penyusunan skripsi atau tugas akhir ini dimaksudkan untuk melengkapi persyaratan akademis dalam menempuh Program Sarjana Strata 1 (S1) Fakultas Teknologi Industri, Jurusan Teknik Industri, Universitas Pembangunan Nasional “

VETERAN “ Jawa Timur, yang merupakan studi aplikasi dari ilmu yang didpat di bangku perkuliahan terhadap system yang sebenarnya.

Penyusun menyadari bahwa tanpa ada kemauan dan usaha serta bantuan dari berbagai pihak maka laporan ini tidak akan terselesaikan dengan baik. Oleh karena itu pada kesempatan kali ini penusun ingin mengucapkan terima kasih atas

bimbingan, petunjuk dan saran yang telah diberikan hingga terselesaikannya skripsi ini. Kepada :

1. Bapak Ir. Sutiyono, Mt selaku Dekan Fakultas Teknologi Industri UPN

”Veteran ” Jawa Timur.

2. Bapak Ir. Minto Waluyo, MM selaku Ketua Jurusan Teknik Industri UPN

KATA PENGANTAR……….. i

DAFTAR ISI………... iii

DAFTAR TABEL………. vi

DAFTAR GAMBAR……… vii

DAFTAR LAMPIRAN………... viii

ABSTRAKSI………. ix

BAB I PENDAHULUAN 1.1 Latar belakang ……….. 1

1.2 Perumusan masalah……….. 2

1.3 Batasan masalah……….... 2

1.4 Asumsi masalah……….... 3

1.5 Tujuan penelitian……….. 3

1.6 Manfaat penelitian……… 3

1.7 Sistematika penulisan………... 4

BAB II TINJAUAN PUSTAKA 2.1 Kualitas ……….………... 6

2.2 Kualitas Pelayanan……… 7

2.3 Six Sigma……….. 9

2.3.1 Definisi Six Sigma……… 10

2.3.2 Strategi Manajemen dan Perbaikan Six Sigma ……….. 13

2.3.3 Konsep Six Sigma……… 14

2.3.4 Faktor Penentu Dalam Six Sigma………. 16

2.3.5 Penentuan kapabilitas proses……… 17

2.3.6.3 Analyze (A)………... 21

2.3.6.4 Improve (I)……… 22

2.3.6.5 Control (C)………... 23

2.3.7 Alat-alat Pemecahan Masalah ………..……… 26

2.3.8 Alat-alat Six Sigma Tingkat Lanjut……...………... 30

2.3.8.1 Failure Mode and Effect Analyze (FMEA).………. 31

2.3.8.2 Bagaimana FMEA Bekerja………..……….. 31

2.4 Ukuran-ukuran Berbasis Peluang………..…………..… 34

2.5 Penelitian Terdahulu………..………. 35

BAB III METODE PENELITIAN 3.1 Tempat dan waktu penelitian………. 37

3.2 Identifikasi dan definisi Operasional variabel……….. 37

3.3 Langkah-langkah Penelitian………. 39

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data………. 46

4.1.1 Jumlah Keluhan……… ……… 46

4.1.2 Jenis Keluhan………..……….. 46

4.2 Pengolahan Data……….. 47

4.2.1 Tahap Define………. 47

4.2.1 Menentukan Jenis Pelayanan yang Akan ditelitti…………. 47

4.2.1.2 Mengidentifikasi KArakteristik Kunci Atau Critical to Quality (CTQ)……….. 48

4.2.2 Tahap Measure……….. 50

4.2.5 Tahap Control……… 60

4.3 Hasil Pembahasan………. 60

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan………... 63

5.2 Saran………. 64

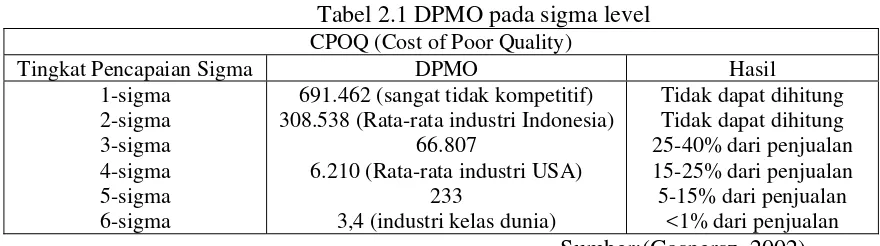

Tabel 2.1 DPMO Pada Sigma Level………... 12

Tabel 2.2 Kapabilitas Sigma Dan DPMO dari pelayanan Rumah Sakit…….. 31

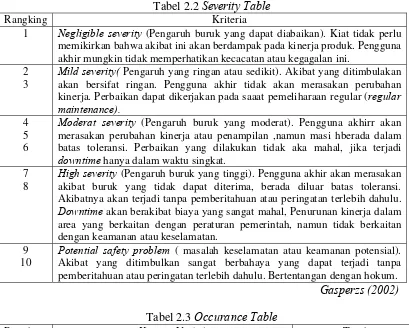

Tabel 2.3 Severity Table……….. 31

Tabel 2.4 OccurrenceTable………. 31

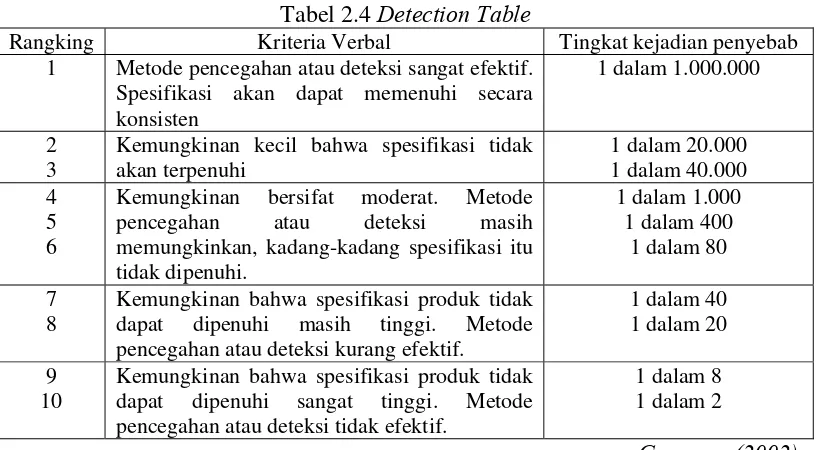

Tabel 2.5 Detection Table……… 37

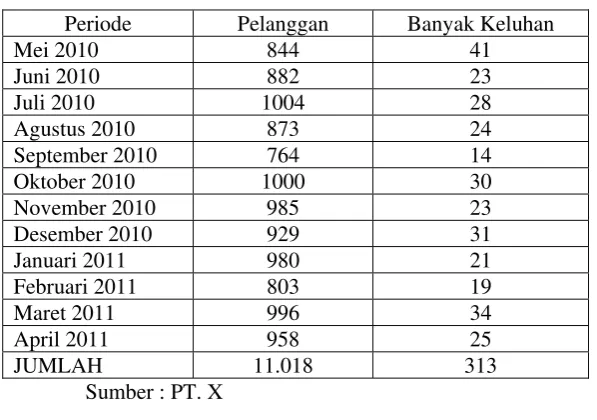

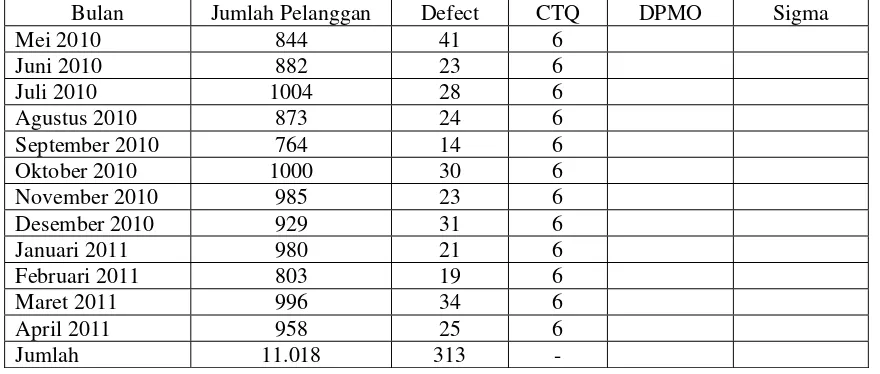

Tabel 4.1 Data Pelanggan Bulan Mei 2010-April 2011………... 43

Tabel 4.2 Data Keluhan Pelanggan Bulan Mei 2010-April 2011……….. 44

Tabel 4.3 Jumlah Pelanggan Bulan Mei 2010-April 2011……….. 45

Tabel 4.4 Jenis Keluhan Pelanggan Bulan Mei 2010-April 2011….….. 45

Tabel 4.5 Prosentase Kumulatif Untuk Analisis Pareto Bulan Mei 2010-April 2011……….. 46

Tabel 4.6 Jumlah Pelanggan Bulan Mei 2010-April 2011………. 48

Tabel 4.7 Nilai DPMO dan Kapabilitas Sigma dari Keluhan Pelanggan Bulan Mei 2010-April 2011……… 49

Tabel 4.8 Perhitungan RPN……… 55

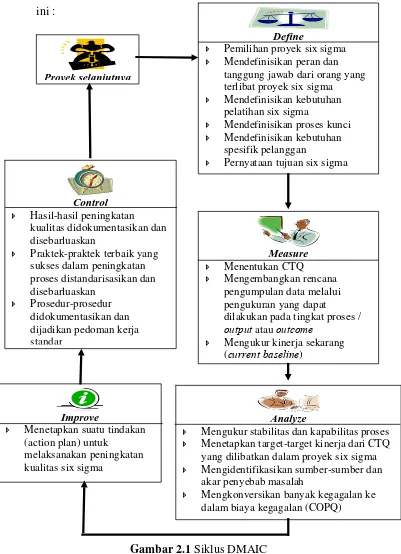

Gambar 2.1 Siklus DMAIC... 23

Gambar 2.2 Diagram Pareto……….………... 26

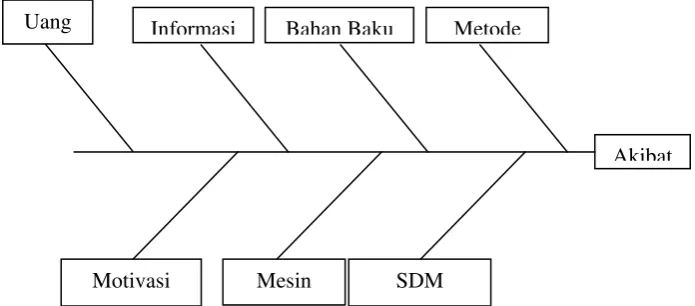

Gambar 2.3 Bentuk Umum Diagram sebab Akibat……….. 33

Gambar 3.1 Langkah-langkah Penelitian………. 45

Gambar 4.1 Jenis Keluhan Pelanggan Bulan Mei 2010-April 2011…………. 43

Gambar 4.2 Diagram Prosentase Keluhan Pelanggan Bulan Mei 2010-April 2011……….. 47

Gambar 4.3 Grafik Nilai DPMO.……… 50

Gambar 4.4 Grafik Nilai sigma………..………... 50

Lampiran A Gambaran Umum Perusahaan………. Lampiran B Tabel Konversi DPMO Ke Nilai Sigma……… Lampiran C Perhitungan Sigma Dengan SPC Wizard’s Sigma Calculator... Lampiran D Diagram Pareto Bulan Mei 2010-April 2011……… Lampiran E Perhitunagn Manual Proesentase Keluhan Pelanggan Bulan Mei

barang berkembang dengan pesat, perusahaan saling bersaing untuk mencari pasar konsumen yang tepat. Untuk menggahadapi persaingan tersebut, perusahaan menggunakan salah satu solusi untuk memenangkan persaingan yaitu dengan menggunakan tenaga-tenaga ahli dalam proses pelaksanaan pencapaian tujuan.

PT. X merupakan salah satu perusahaan yang bergerak dalam bidang pelayanan jasa, yang dimana selama ini perusahaan mengalami masalah dalam hal pelayanan. Peningkatan kualitas pelayanan terhadap konsumen sangatlah penting dalam hal ini termasuk juga keluhan konsumen. Dengan adanya permasalaha tersebut, PT.X berupaya untuk mengetahui tingkat kualitas pelayanan. Diharapkan dengan adanya hal tersebut pelayanan perbaikan dapat optimal.

Salah satu metode yang dapat digunakan untuk mengukur tingkat kualitas pelayanan penjualan adalah metode six sigma. Dengan menggunakan metode six Sigma kita dapat mengetahui CTQ (karakteristik yang menentukan kualitas) dari keluhan pelanggan yang terdiri atas 6 CTQ, sehingga dalam usulan perbaikan pelayanan penjualan menggunakan failure mode and effect analize (FMEA). Penelitian juga dilakukan dengan tujuan untuk mengetahui kualitas pelayanan penjualan selama bulan Mei 2010 sampai dengan April 2011, dengan mengunakan konsep DMAIC pada Six Sigma dimana, tahap Define dilakukan penelitian objek, Measure dilakukan pengukuran DPMO dan sigma, Analyze untuk mengidentifikasikan masalah potensial dan penyebabnya, kemudian membuat usulan alternative tindakan perbaikan menggunakan FMEA di tahap Improve dan tahap Control dilakukan oleh pihak perusahaaan.

Berdasarkan penelitian yang telah dilakukan, setelah dilakukan perhitungan Six Sigma diperoleh rata-rata kemampuan / kapabilitas proses sigma selama bulan Mei 2010 sampai dengan April 2011 sebesar 4,1 sigma. Menunjukkan pelayanan penjualan belum optimal. Hal ini berarti dapat dikatakan bahwa kemampuan atau kapabilitas perusahaan saat ini masih berada pada tingkat diatas rata-rata industri Indonesia yang pada umumnya pada tingkat 3 – 4 sigma. Tindakan perbaikan yang dilakukan berdasarkan prioritas yaitu keterlambatan pengiriman karena prosedur mengisi muatan lama, maka untuk mengatasi maslah tersebut adalah penyiapan armada alternatif.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan Industri baik industri manufaktur maupun jasa berkembang dengan pesat, perusahaan saling bersaing untuk mencari pasar konsumen yang

tepat. Untuk menghadapi persaingan, perusahaan menggunakan salah satu solusi untuk memenangkan persaingan yaitu dengan menggunakan tenaga-tenaga ahli

dalam proses pelaksanaan pencapaian tujuan.

PT. X adalah perusahaan yang bergerak dalam bidang jasa penjualan peralatan listrik yang terletak di Surabaya Pusat dan telah memiliki ratusan

pelanggan di Surabaya. Perusahaan ini mengutamakan pelayanan terdepan terhadap para pelanggannya.

Dalam hal ini kualitas pelayanan alat –alat listrik di PT. X masih belum terorganisasi dengan baik, yang berakibat langsung terhadap kelancaran proses penjualan dan pelayanan sehingga dapat menimbulkan keluhan dari pihak

pelanggan dikarenakan lamanya proses pemesanan barang yang sering terlambat, banyaknya waktu yang terbuang dan lain sebagainya.

Dari data bulan Mei 2010 terdapat keterlambatan pengiriman sebanyak 12

kali dari 119 kali pengiriman, jumlah barang tidak sesuai dengan pemesanan sebanyak 8 kali dari 119 kali pengiriman dan tipe barang yang dipesan tidak

sesuai dengan pemesanan sebanyak 6 kali dari 119 kali pengiriman.

pelayanan yang optimal. Metode Six Sigma dapat digunakan untuk menekan defect dan peningkatan kualitas pelayanan jasa, serta digunakan untuk mengukur tingkat kapabilitas proses dan juga perbaikan untuk mencapai hasil yang

mendekati sempurna. Six Sigma tidak sekedar metodologi pebaikan saja, melainkan sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang

menguntungkan bagi semua elemen konsumen, pemegang saham dan elemen perusahaan itu sendiri.

1.2 Rumusan Masalah

Dari latar belakang tersebut diatas dapat dirumuskan suatu permasalahan yaitu “ Berapakah tingkat kualitas pelayanan di PT. X dan usulan apa yang

dilakukan untuk meningkatkan pelayanan tersebut ? ”

1.3 Batasan Masalah

Dalam hal ini perlu dibatasi agar pembahasannya lebih terarah dan sesuai

dengan apa yang diharapkan serta terorganisasi dengan baik. Adapun batasan masalah sebagai berikut :

1. Obyek yang diteliti adalah pelayanan PT. X terhadap konsumen.

2. Pada penelitian ini dilakukan pengukuran perbaikan keluhan konsumen dengan menggunakan analisa Six Sigma, sampai batas improve. Hanya sebatas usulan yang direkomendasikan kepada perusahaan.

1.4 Tujuan Penelitian

Tujuan dari penelitian yang dilakukan di PT. X adalah : 1. Mengukur tingkat kualitas pelayanan di PT. X.

2. Memberikan usulan dalam perbaikan untuk mencapai kualitas pelayanan optimal

1.5 Asumsi – Asumsi

Asumsi – asumsi yang digunakan dalam penelitian ini adalah :

1. Pelayanan penjualan berjalan normal selama penelitian berlangsung. 2. Data-data yang diambil di PT. X adalah benar.

1.6 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian yang dilakukan adalah :

1. Bagi Penulis

a. Menambah pengetahuan dan cara berfikir, memantapkan dan menambah

pengalaman serta kreativitas penulis dalam menghadapi masalah yang lebih kompleks yang dialami perusahaan.

b. Sebagai bahan perbandingan antara ilmu yang penulis peroleh selama di

bangku kuliah maupun dari hasil membaca literatur-literatur dengan kenyataan praktis yang ada pada perusahaan.

2. Bagi Perusahaan

a. Dengan adanya penelitian ini, perusahan dapat memperoleh masukan berupa kerangka pola berfikir Six Sigma untuk mengendalikan

b. Perusahaan mengetahui bagaimana cara melakukan peningkatan penjualan dengan menggunakan metode yang berbeda untuk kemajuan wawasan dan pencapaian tujuan kerja.

c. Hasil pengukuran pelayanan akan menjadi bahan evaluasi guna peningkatan penjualan dimasa yang akan datang.

3. Bagi Universitas

a. Memberikan mahasiswanya wawasan terakhir sebelum dilepas ke dunia kerja sehingga mahasiswa tersebut mempunyai bekal kerja dan usaha.

b. Hasil penelitian ini dapat menambah referensi bagi mahasiswa.

1.7 Sistematika Penulisan

Sistematika penulisan laporan penelitian sesuai dengan sistematika penulisan yang ditetapkan untuk memudahkan dalam pengamatan yaitu

BAB I PENDAHULUAN

Dalam bab ini diuraikan tentang latar belakang penelitian, perumusan

masalah, tujuan, batasan, asumsi, manfaat, dan sistematika penulisan. BAB II TINJAUAN PUSTAKA

Menguraikan beberapa teori antara lain teori kualitas, kualitas

pelayanan dan teori yang digunakan dalam peningkatan kualitas pelayanan dengan metode six sigma.

BAB III METODE PENELITIAN

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini berisi analisa terhadap data yang terkumpul dan pembahasan dari hasil pengolahan data tersebut.

BAB V KESIMPULAN DAN SARAN

Berisi tentang kesimpulan dan saran yang dapat dikumpulkan oleh

penulis yang berkaitan dari bab – bab sebelumnya. DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Kualitas

Pengertian atau definisi kualitas dapat berbeda makna bagi setiap orang. Banyak pakar di bidang kualitas mendefinisikan kualitas berdasarkan sudut pandangnya masing-masing. Sehinggan definisi kualitas dari berbagai pakar

kualitas internasional adalah sebagai berikut :

The American Sociaty of Quality Control (Evans dan Dean, 2003)

Mendefinisikan kualitas sebagai keseluruhan cirri-ciri dan karakteristik dari suatu produk atau layanan menyangkut kemampuan untuk memenuhi

kebutuhan-kebutuhan yang telah ditentukan atau bersifat laten.

Joseph M. Juran (Chase, et al., 2004)

Mendefinisikan kualitas sebagai kesesuaian terhadap spesifikasi yang berbicara tentang Trilogi Juran, meliputi (1) perencanaan kualitas, (2) pengendalian kualitas, (3) pengembangan kualitas. Perencaanaan kualitas

yaitu menentukan kebutuhan sekarang dan masa depan dari konsumen dan membangun produk atau proses agar dapat memenuhi atau melebihi

kebutuhan tersebut. Pengendalian kualitas yaitu mengevaluasi performance actual dengan tujuan dan mengambil langkah tertentu jika terjadi

ketidaksesuaian. Pengembangan kualitas adalah langkah-langkah menghadapi

Phillip B. Crosby (Chase, et al., 2004)

Mempresepsikan kualitas sebagia nihil cacat, kesempurnaan dan kesesuaian

terhadap kesempurnaan.

W. Edwards Deming (Chase, et al., 2004)

Mendefinisikan kualitas adalah apapun yang menjadi kebutuhan dan keinginan konsumen.

Dari definisi tersebut diatas dapat disimpulakan bahwa kualitas adalah kesesuaian antara produk yang dihasilkan oleh perusahaan dengan spesifikasi

yang diinginkan oleh pelanggan.

2.2 Kualitas Pelayanan

Tingkat kualitas pelayanan tidak dapat dinilai berdasarkan sudut pandang perusahaan, tetapi dipandang dari penilaian pelanggan. Sehingga mendefinisikan

kualitas jasa pelayanan membutuhkan pengetahuan dari bebrapa disiplin ilmu, seperti: pemasaran, psikologi dan strategi bisnis.

Dimana kualitas jasa pelayanan mempunyai karakteristik untuk

mengetahui definisi dari kualitas pelayanan. Karakteristik jasa pelayanan tersebut adalah:

a. Tidak dapat diraba (itangibility)

b. Tidak dapat disimpan (inability to inventory) c. Produksi dan konsumsi secara bersama d. Memasukinya lebih mudah

Sehingga kualitas pelayanan menurut Olsen dan Wyckoff (1978) adalah sekelompok manfaat yang berdaya guna baik secara eksplisit maupun inplisit atas

kemudahan untuk mendapatkan barang maupun jasa pelayanan.

Kualitas Menurut Coller (1987) yaitu menekankan pada kata pelanggan, pelayanan, kualitas dan level atau tingkat.

Dalam ISO 8402 (Quality Vocabulary) kualitas didefinisikan sebagai totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk

memuaskan kebutuhan yang dispesifikasikan atau ditetapkan. Kualitas sering sekali diartikan kepuasan pelanggan (costumer satisfaction). Menurut Kotler (1997) kepuasan pelanggan adalah: ….. a person’s feeling of pleasure or

disappointment resulting from comparing a product’s received performance (or

outcome) in relations to the person’s expection” – perasaan senang atau kecewa

seseorang sebagai hasil dari perbandingan antara prestasi atau produk yang dirasakan dan yang diharapkan.

Sedangkan pelanggan sendiri mempunyai arti orang atau sekelompok

orang, atau sub proses yang menerima output. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses sesudahnya dianggap sebagai pelanggan internal (internal customer). Proses berikut merupakan pelanggan anda (the next

process is your customer) (Gaspersz, 2001).

Karena itu dalam merumuskan strategi dan program pelayanan harus

berorientasikan kepada pelanggan. Christoper Lovelock (1994) menemukan bahwa konsumen mempunyai kriteria yang pada dasarnya identik dengan

1. Reliability (keandalan)

Kemampuan untuk memberikan jasa secara akurat sesuai dengan yang

dijanjikan.

2. Responsiveness (cepat tanggap)

Kemampuan karyawan untuk membantu pelanggan menyediakan jasa dengan

cepat sesuai dengan yang diinginkan oleh konsumen. 3. Assurance (jaminan)

Pengetahuan dan kemampuan karyawan untuk melayani dengan rasa percaya diri.

4. Emphaty (empati)

Karyawan harus memberikan perhatian secara individu kepada pelanggan dan mengerti kebutuhan pelanggan.

5. Tangible (kasat mata)

Penampilan fisik , peralatan, personel dan alat – alat komunikasi.

Kualitas jasa dipengaruhi oleh dua variabel, yaitu jasa yang dirasakan

(perceived service) dan jasa yang diharapkan (expected service). Bila jasa yang dirasakan lebih kecil daripada yang diharapkan, para pelanggan menjadi tidak

tertarik pada penyediaan jasa yang bersangkutan dan memungkinkan beralih pada penyedia jasa lainnya. Sedangkan sebaliknya apabila (perceived ≥ expected) maka ada kemungkinan pelanggan akan loyal kepada penyedia jasa tersebut.

2.3 Six Sigma

Dalam abjad yunani, “sigma” = σ yang digunakan sebagai simbol standar

sekelompok item atau proses. Tingkat kualitas sigma biasanya juga dipakai untuk menggambarkan output dari suatu proses. Tingkat sigma berkebalikan dengan defect, semakin tinggi tingkat sigma maka semakin rendah toleransi yang

diberikan pada defect.

2.3.1 Definisi Six Sigma

Ada banyak pengertian mengenai six sigma. Six sigma diartikan sebagai

metode berteknologi yang digunakan oleh para insinyur dan statiskawan dalam memperbaiki atau mengembangkan proses atau produk, six sigma diartikan demikian karena memiliki kunci utama perbaikan six sigma menggunakan

metode – metode statistik. Pengertian six sigma yang lain adalah tujuan yang mendekati kesempurnaan dalam mencapai kebutuhan pelanggan. Ada juga yang

mengartikan six sigma sebagai usaha mengubah budaya perusahaan untuk mencapai kepuasan pelanggan, keuntungan dan persaingan yang jauh lebih baik. Kunci utama pengerian diatas adalah pengukuran, tujuan atau perubahan budaya

perusahaan.

Definisi secara lengkap dan jelas adalah : six sigma merupakan sebuah

sistem yang komperehensif dan fleksibel untuk mencapai, mempertahankan, dan memaksimalkan sukses bisnis. Six sigma secara unik dikendalikan oleh pemahaman yang kuat terhadap kebutuhan pelanggan, pemakaian disiplin

Untuk lebih mudah untuk mengartikan six sigma berdasarkan ide dasar filosofi six sigma yaitu mengurangi variasi pada suatu produk ataupun proses

secara terus menerus. Variabilitas dapat mengakibatkan penumpukan (akumulasi) masalah dan merupakan musuh dari kepuasan pelanggan. Variabilitas pada kualitas, biaya dan jadwal berkontribusi pada Cost of Poor Quality (COPQ),

ketidakpuasan pelanggan dan penurunan performansi bisnis secara keseluruhan. Sehingga bagian terpenting dari six sigma adalah untuk mendefinisikan dan

mengukur variasi dengan mengeksplorasi penyebab-penyebab dan untuk membuat suatu alat operasional yang efisien untuk mengontrol dan mengurangi variasi.

Hal – hal yang diharapkan dari penerapan six sigma ini berbeda untuk tiap

perusahaan yang bersangkutan, tergantung pada usaha yang dijalankan, biasanya perbaikan dilakukan pada hal – hal berikut ini :

Pengurangan biaya Perbaikan produktifitas

Pertumbuhan pangsa pasar Pengurangan waktu siklus Retensi pelanggan

Pengurangan cacat Perubahan budaya kerja

Pengembangan produk / jasa

Dalam metode ini, parameter yang dipakai adalah DPMO (defect per million opportunities), yaitu kegagalan per sejuta kesempatan dan Cost of Poor

Hubungan antara DPMO, COPQ dan pencapaian sigma dapat dilihat pada tabel berikut ini:

Tabel 2.1 DPMO pada sigma level CPOQ (Cost of Poor Quality)

Tingkat Pencapaian Sigma DPMO Hasil

1-sigma

691.462 (sangat tidak kompetitif) 308.538 (Rata-rata industri Indonesia)

66.807

6.210 (Rata-rata industri USA) 233

3,4 (industri kelas dunia)

Tidak dapat dihitung

Pengalaman di Amerika Serikat menunjukkan bahwa apabila perusahaan mulai menerapkan dan memfokuskan seluruh sumber daya pada konsep Six

Sigma, ia akan memperoleh hasil-hasil berikut :

Terjadi peningkatan 1-sigma dari 3-sigma menjadi 4-sigma apada tahun

pertama

Pada tahun kedua, peningkatan terjadi dari 4-sigma menjadi 4,7-sigma.

Pada tahun ketiga, peningatan akn terjdi dari 4,7-sigma menjadi 5-sigma.

Pada tahun keempat, peningkatan akan terjadi dari 5-sigma menjadi

5,1-sigma.

Pada tahun-tahun selanjutnya, peningkatan rata-rata 0,1-sigma sampai

maksimum 0,15-sigma setiap tahun.

Perusahaan-perusahaan kelas dunia yang sangat peduli dengan kualitas

membutuhkan rata-rata 10 tahun untuk beralih dari tingkat operasional –sigma (66.810 DPMO – kegagalan per sejuta kesempatan) menjadi tingkat operasional 6-sigma(3,4 DPMO – kegagalan per sejuta kesempatan), yang

tahun atau secararata-rata 1965 “peningkatan” setiap tahun. Merupakan peningkatan yang dramatik.

Peningkatan dari 3-sigma sampai 4,7-sigma memberikan hasil mengikuti

kurva eksponensial (mengikuti deret ukur), sedangkan peningkatan dari

4,7-sigma sampai 6- 4,7-sigma mengikuti kurva linier (mengikuti deret hitung).

2.3.2 Srategi Manajemen dan Perbaikan Six Sigma

Pada manajemen proses ini, kebijakan dan metode Six Sigma menajdi bagian yang menyatu dalam menjalankan usaha, yaitu:

a. Proses dicatat dan diatur end to end dan tanggung jawab dibuat sedemikian

rupa untuk menjamin adanya manajemen proses lintas fungsioanal (cross function) yang kritis.

b. Kebutuhan pelanggan diartikan dengan jelas dan dimuktahirkan secara teratur.

c. Pengukuran keluaran, aktivitas proses dan masukkan yang menyeluruh dan

berarti.

d. Manajemen dan bawahannya (termasuk orang yang bersangkutan dengan

proses tersebut) menggunakan penukuran dan pemahaman proses untuk

menilai kinerja pada saat yang tepat dan mengambil tindakan untuk mengetahui permasalahan dan kesempatan apa yang muncul.

e. Perbaikan proses dan desain atau desain ulang proses yang dilaksnakan

2.3.3 Konsep Six Sigma

Pada dasarnya pelanggan akan puas apabila mereka menerima barang

sebagaimana yang mereka harapkan. Apabila produk (barang /jasa) yang diproses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan bahwa 99,99966 % dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan

demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri

barang/jasa) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan lebih baik. 6-sigma otomatis lebih baik daripada 4-sigma, 4-sigma lebih baik daripada 3-sigma. Six Sigma juga dianggap sebagai

strategi terobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa (dramatik) di tingkat bawah. Six Sigma juga dapat dipandang sebagai

pengendalian proses industri berbasis pelanggan, melalui penekanan pada kemampuan proses (process capability).(Gaspersz,2002)

Six Sigma tidak muncul begitu saja. Sejak dulu konsep ilmu manajemen

sudah berkembang di Amerika, kemudian dilanjutkan dengan gebrakan manajemen Jepang dengan konsep Total Quality. Total Quality Manajemen juga merupakan peningkatan manajemen terfokus. Di dalam Six Sigma terdapat lebih

banyak tool improvement yang bias dipakai. Selain itu dalam Six Sigma akan diperkenalkan suatu konsep mengenai defect, opportunity, DPMO yang menjadi

nilai rujukan nilai sigma proses. Kita juga akan dikenalkan dengan variasi proses (konsep untuk data continous). Bukan berarti didalam TQM hal tersebut tidak ada, hanya saja TQM terlalu mementingkan pembahasan tersebut namun apabila ingin

proses/produk kita, artinya juga beberpa sigma dari produk kita, maka Six Sigma lebih memadai dalam hal ini.

Berikut ini akan diberikan alasan yang membuat Six Sigma berbeda

dengan TQM dan program-program kualitas sebelumnya :

a. Six Sigma terfokus pada konsumen. Konsumen terutama eksternal konsumen

selalu diperhatikan sebagai patokan arah peningkatan kualitas.

b. Six Sigma menghasilkan Return of Investment yang besar (contohnya pada

General Electrics).

c. Six Sigma merubah cara manajemen beroperasi. Six Sigma lebih dari sekedar

proyek peningkatan kualitas. Six Sigma juga merupakan cara pendekatan baru

terhadap proses berfikir, merencanakan dan memeimpin untuk menghasilkan hasil yang baik.

Terdapat 6 aspek kunci yang perlu diperhatikan dalam Six Sigma di bidang

jasa, yaitu :

a. Identifikasi karakteristik produk yang akan memuaskan pelanggan anda

(sesuai kebutuhan dan ekspektasi pelanggan).

b. Menglasifikasikan semua karakteristik kualitas itu sebagai CTQ (Critical to Quality) individual. CTQ adalah atribut-atribut yang sangat penting untuk

diperhatiakan kerena berkaitan langsung dengan kebutuhan dan kepuasan pelanggan. Merupakan elemen penting suatu produk, proses atau

praktek-praktek yang berdampak langsung pada kepuasan pelanggan.

c. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui pengendalian

d. Menentukan batas toleransi maksimum untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ). e. Menentukan maksimum variable proses untuk setiap CTQ (menentukan nilai

standart deviasi untuk setiap CTQ).

f. Mengubah desain produk dan atau proses sedemikian rupa agar mampu

mencapai nilai target Six Sigma. (Gaspersz,2002)

2.3.4 Faktor Penentu dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam Six Sigma ini antara lain (Gaspersz, 2002) :

a. Costumer Centric

Pelanggan adala tujuan utama Six Sigma dimana kualitas dari produk diukur

melalui perspektif pelanggan dengan jalan :

1. Voice of Costumer (VOC),menyatakan keinginan pelanggan

2. Requirenments, masukan dari VOC ditransfer secara spesifik dengan

elemen yang dapat diukur.

3. CTQ (Critical of Quality), permintaan yang penting bagi pelanggan. 4. Defect, bagi yang kurang memenuhi spesifikasi

b. Financial Result

Total quality Management (TQM) dikenal lebih dulu daripada Six Sigma. Pada

TQM sendiri sudah menentukan hal mana yang menjadi prioritas utama

bahkan hampir semua proyek yang dikerjakan, mengenai biaya pada

pengendalian kualitas dan cenderung menemukan cara mengukurnya sendiri. Sedangkan Six Sigma mengamodasikan penurunan biaya dan kenaikan

pendapatan.

c. Management Engagement

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian

dan kerjasama pada semua lini perusahaan.

d. Resources Commitment

Komitmen untuk lebih maju ditekankan daripada jumlah personel yang terlibat dalam implementasi ini.

e. Execution Infrastructure

Six Sigma didukung oleh infrastuktur yang berisi orang-orang dari tiap

manajemen sampai operasional, dimana keseluruhan memiliki fokus yang

sama yaitu kepuasan pelanggan.

2.3.5 Penentuan Kapabilitas Proses

Keberhasilan implementasi program peningkatan kualitas Six Sigma ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi program Six Sigma.

2.3.5.1Penentuan Kapabilitas Proses Untuk Data Atribut

bersifat diskrit. Jika suatu catatan hanya merupakan suatu ringkasan atau klasifikasi yang berkaitan dengan sekumpulan persyaratan yang telah ditetapkan.

Teknik penentuan kapabilitas proses untuk data atribut adalah sebagai berikut :

a. Menentukan proses yang ingin diukur.

b. Menentukan banyaknya unit yang dikerjakanpada proses tersebut

c. Menghitung jumlah unit yang gagal.

d. Menentukan banyaknya CTQ yang dapat mengakibatkan kegagalan. e. Menghitung banyaknya DPMO, dengan formula sebagai berikut :

000

2.3.6 Perbaikan Proses Six Sigma

Pada proses Six Sigma terdapat perbaikan yang mendasar agar metode tersebut dapat bekerja dengan baik dan terencana. DMAIC merupakan proses

untuk peninkatan terus menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta (systematic, scientific

and fast based). Proses DMAIC menghilangkan langkah-langkah proses yang

tidak produktif, sering berfokus pada pengukuran-pengukran barudan menerapkan teknologi untuk peningkatan kualitas menuju target Six Sigma. Sehingga DMAIC

merupakan kunci keberhasilan Six Sigma

Mengaplikasikan metode DMAIC untuk mengurangi cacat akan

menghasilkan :

Kepuasan customer yang lebih besar

Peningkatan profitabilitas dan pertumbuhan top – line Keamanan kerja

2.3.6.1Define (D)

Merupakan langkah operasional awal dalam program peningkatan kualitas

Six Sigma. Pada tahap ini fokus pada identifikasi produk dan atau proses yang akan diperbaiki. Langkah – langkah yang dilakukan adalah :

1. Pemilihan obyek penelitian Six Sigma.

Pemilihan obyek penelitian Six Sigma terbaik didasarkan pada identifikasi obyek pnelitian yang sesuai dengan kebutuhan, kapabilitas dan tujuan

organisasi sekarang. Obyek penelitian Six Sigma yang terpilih harus mampu memenuhi kategori :

Memberikan hasil-hasil dan manfaat bisnis Kelayakan

Memberikan dampak yang positif pada organisasi

2. Menentukan tujuan obyek penelitian Six Sigma

Pernyataan tujuan untuk setiap obyek penelitian six sigma yang benar adalah apabila mengikuti prinsip akronim SMART sebagai berikut :

Specific (spesifik)

Measurable (terukur)

Achievable (terjangkau)

Realistic (realistis)

2.3.6.2Measure (M)

Pada tahap ini yang akan dilakukan adalah mendefinisikan Critical to Quality proses internal dan identifikasi defect serta pengukuran banyaknya defect

yang terjadi berkaitan denagn Critical to Quality spesifik kemudian menghitung baseline kerja.

2.3.6.3Analyze (A)

Analyze merupakan langkah operasi ketiga dalam program peningkatan Six

Sigma. Dalam hal ini perlu dilakukan beberapa hal sebagai berikut :

a. Menganalisa kapabilitas (capability) dari proses.

Process capability merupakan suatu ukuran kerja yang menunjukkan proses

mampu menghasilkan sesuai dengan spesifikasi produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

b. Mengidentifikasi sumber-sumber penyebab kecacatan/kegagalan.

Untuk mengidentifikasi sumber-sumber penyebab kegagalan, dapat

menggunakan fishbone diagram (cause and effect diagram). Dengan analisa cause and effect, manajemen dapat memulai dengan akibat sebuah masalah,

atau dalam beberapa kasus, merupakan akibat atau hasil yang diinginkan dan membuat daftar terstruktur dari penyebab potensial.

Menurut Gasperzs (2002), setelah akar-akar penyebab dari masalah yang

diteukan, dimasukkan ke dalam cause and effect diagram yang telah dikategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

a. Man Power (tenaga manusia)

c. Methods (metode kerja)

d. Matherial (bahan baku) e. Public (media)

f. Motivation (motivasi)

g. Money (uang)

2.3.6.4Improvw (I)

Memberikan usulan metode perbaikan kepada perusahaan berdasarkan

analisa penyebab defect. Antara lain dengan memodifikasi proses internal sehingga banyaknya defect brada dalam batas-batas toleransi yanf ditetapkan.

2.3.6.5Control (C)

Tahap ini merupakan tahap operasional terakhir dalam penelitian

peningkatan kualitas Six Sigma, sehingga tujuannya adalah mengontrol usaha perbaikan agar sesuai dengan tujuan. Menetapkan suatu mekanisme kontrol atau

proses-proses yang dimodifikasi untuk menguji bahwa variable-variabel dibawah kontrol tetap stabil dalam batas-batas yang ditetapkan.

Dalam hal ini peningkatan kualitas didokumentasikan dan disebarluaskan, praktek-praktek terbaik yang sikses dalam meningkatkan proses di standarisasikan dan disebarluaskan, prosedur-prosedur didokumentasikan dan dijadikan pedoman

kerja standard, serta kepemilikan atau tanggung jawab ditransfer dari tim Six Sigma kepada pemilik atau penaggung jawab proses. Yang berarti praktek Six

Tujuan dari standarisasi adalah menstandarisasikan sistem kualitas Six Sigma yang telah terbukti menjadi yang terbaik dalam bisnis kelas dunia. Hasil

yang memuaskan dari proyek Six Sigma harus distandarisasikan dan selanjutnya

dilakukan peningkatan terus meneus pada jenis-jenis maslah yang lain melalui proyek Six Sigma yang lain mengikuti konsep DMIAC.

Standarisasi dimaksudkan untuk mencegah masalah yang sama atau praktek-praktek lama terulang kembali. Terdapat dua alasan melakukan

standarisasi, yaitu:

1. Apabila tindakan peningkatan kualitas atau solusi masalah itu tidak

distandarisasikan, terdapat kemungkinan bahwa setelah periode waktu

tertentu, manajemen dan karyawan akan kembali menggunakan cara-cara kerja lam sehingga memunculkan kembali masalah yang sudah pernah

diselesaikan itu.

2. Apabila tindakan peningkatan kualitas atau solusi masalah itu tidak

distandarisasikan atau didokumentasikan, maka terdapat kemungkinan setalah

periode waktu tertentu dan apabila terjadi pergantian manajemen dan karyawan, orang-orang baru akan menggunakan cara-cara kerja yang akan

Siklus DMAIC pada proyek Six Sigma digambarkan pada gambar berikut ini :

Gambar 2.1 Siklus DMAIC

Proyek selanjutnya

Define

Pemilihan proyek six sigma

Mendefinisikan peran dan tanggung jawab dari orang yang terlibat proyek six sigma

Mendefinisikan kebutuhan pelatihan six sigma

Mendefinisikan proses kunci

Mendefinisikan kebutuhan spesifik pelanggan

Pernyataan tujuan six sigma

Measure

Menentukan CTQ

Mengembangkan rencana pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses / output atau outcome

Mengukur kinerja sekarang (current baseline)

Analyze

Mengukur stabilitas dan kapabilitas proses

Menetapkan target-target kinerja dari CTQ yang dilibatkan dalam proyek six sigma

Mengidentifikasikan sumber-sumber dan akar penyebab masalah

Mengkonversikan banyak kegagalan ke dalam biaya kegagalan (COPQ)

Improve

Menetapkan suatu tindakan (action plan) untuk

melaksanakan peningkatan kualitas six sigma

Control

Hasil-hasil peningkatan kualitas didokumentasikan dan disebarluaskan

2.3.7 Alat-alat Pemecahan Masalah

Dalam menyelesaikan permasalahan, dipergunakan beberapa alat pemecah masalah, diantaranya yaitu : lembar pemeriksaan, analisis pareto dan diagram

sebab akibat.

2.3.7.1Lembar Pemeriksaaan

Lembar pemeriksaan adalah alat yang terdiri dari daftar item dan terdiri dari beberapa indikator dari seberapa sering tiap item pada daftar tersebut terjadi.

Dalam bentuk yang paling sederhana, daftar pemeriksaan adalah alat-alat yang membuat proses pengumpulan daya lebih mudah dengan menyediakan penjelasan

pra-tertulis dari kejadian yang mungkin terjadi. Lembaran pemeriksaan yang dirancang dengan baik akan menjawab pertanyaan yang diberikan oleh pemeriksa.

Bebeapa contoh pertanyaan adalah: “Apakah segala sesuatu telah dilakukan ?”, “Apakah semua pemeriksaaan telah dilakukan ?”, “seberapa sering masalah terjadi ?”. Lembar pemeriksaan sederhana semacam ini disebut lembar

pemeriksaan konfirmasi.

Walau sederhana, lembar pemeriksaan adalah alat perbaikan proses dan

alat pemecahan masalah yang sangat berguna. Kekuatan mereka ditingkatkan dengan besar saat digunakan untuk digunakan dengan alat sederhana lainnya, seperti analisis histogram dan analisis pareto. (Pyzdek, 2002).

2.3.7.2Analisa Pareto

Analisis pareto adalah proses untuk merangking kesempatan untuk

dikejar lebih dahulu. Ini dikenal juga sebagai “memisahkan sedikit dari yang penting dari banyak yang sepele”. Analisis pareto harus digunakan pada berbagai tahap dalam suatu program peningkatan kualitas untuk menentukan langkah mana

yang diambil berikutnya. Analisis pareto digunakan untuk menjawab pertanyaan seperti “Pada jenis kerusakan apa kita seharusnya mengkonsentrasikan usaha

kita”.

Langkah-langkah dalam melakukan analisis pareto :

1. Tentukan klasifikasi (kategori pareto) untuk grafik. Jika informasi yang

diinginkan tidak ada, didapatkan dengan merancang lembaran pemeriksaaan dan lembaran buku harian.

2. Pilih salah satu interval waktu untuk analisis. Interval harus cukup panjang

untuk menjadi wakil kinerja khusus.

3. Tentukan kejadian total (misalnya biaya, jumlah kerusakan dan lain-lain)

untuk setiap kategori. Juga tentukan total keseluruhan. Jika ada kategori yang menyebabkan hanya bagian kecil dari total, kelompokkanlah ini kedalam

kategori yang disebut “lain-lain”.

4. Hitung prosentase untuk tiap kategori dengan membagi kategori total dengan keseluruhan total dan dikalikan dengan 100.

5. Urutkan rangking dari total kejadian terbesar sampai terkecil.

6. Hitung “prosentase kumulatif” dengan menambah prosentase untuk setiap

kategori pada bebrapa kategori yang telah terdahulu.

A B C D E

kanan dari 0% sampai 100% pada sisi kanan sama tingginya dengan total keseluruhan pada sisi kiri.

8. Beri label pada sumbu horizontal dengan kategori. Kategori paling kiri harus

terbesar kedua terbesar berikutnya, dan seterusnya.

9. Gambar dalam batang yang mewakili jumlah setiap kategori. Tinggi batang

ditentukan oleh sumbu vertical kiri.

10. Gambar satu garis yang mennunjukkan kolom prosentase kumulatif dari tabel analisis pareto. Garis prosentase kumulatif ditentukan dengan sumbu vertikal

kanan.

Gambar 2.2 Diagram Pareto Sumber: Pyzdek, 2002

2.3.7.3Diagram Sebab Akibat

Peningkatan proses melibatkan pengambilan tindakan pada penyebab

variasi. Dengan kebanyakan aplikasi praktis, jumlah kemungkinan penyebab untuk masalah tertentu dapat sangat besar. Dr. Koaru Ishikawa mengembangkan metode sederhana dari menyajikan penyebab diagram grafis masalah kualitas

Diagram sebab akibat adalah alat yang digunakan untuk mengatur dan menunjukkan secara grafis semua pengetahuan yang dimiliki oleh sebuah kelompok sehubungan dengan masalah tertentu. Diagram sebab akibat dapat pula

diartikan sebagai suatu alat visual untuk mengenali, menyelidiki dan menunjukkan dengan grafik, dalam detail yang berkembang, semua

sebab-sebabnya berkemungkinan memiliki hubungan dengan suatu masalah atau kondisi untuk menemukan sebab-sebab dasarnya. Biasanya, langkah-langkahnya adalah

sebagai berikut :

1. Mengembangkan bagan aliran dari wilayah yang akan diperbaiki.

2. Mendefinisikan masalah yang akan diselesaikan.

3. Melakukan sumbang saran untuk menemukan kemungkinan penyebab

masalah.

4. Mengurut hasil sumbang saran dalam kategori nasional.

5. Membuat diagram sebab akibat yang secara akurat menampilkan hubungan

dari semua data dalam setiap kategori.

Begitu langkah-langkah itu selesai, membuat diagram sebab akibat sangat sederhana. Langkah-langkah tersebut adalah :

1. Menggambar sebuah kotak pada sudut tangan kanan jauh dari selembar kertas

yang besar dan menggambar sebuah panah horizontal yang menunjuk pada kotak. Di dalam kotak tersebut, tulis keterangan dari masalah yang sedang

coba anda atasi.

3. Gambarkan rincian data penyebab dari setiap kategori. Bayangkan ini sebagai

dahan dan ranting pada cabang.

Bentuk umum diagram sebab akibat ditunjukkan oleh gambar 2.3 di bawah ini :

Gambar 2.3 Bentuk umum diagram sebab akibat (Sumber : Gaspersz, Vincent, 2002)

2.3.8 Alat-alat Six Sigma Tingkat Lanjut

Six Sigma memiliki alat-alat sebaagi tingkat lanjut untuk membantu

pembelajaran dan perbaikan dengan mengidentifikasasi sumber-sumber dan akar penyebab dari suatu masalah kualitas dan juga menampilkan tindakan pencegahan. Alat-alat tersebut digunakan sesuai dengan kegunaannya, berikut

alat-alat yang dapat digunakan:

a. Failure Mode and Effect Analyze (FMEA)

b. Chart Control

c. Uji signifikan (Chi-square, T-test dan Anova)

d. Quality Function Deployment (QFD)

Informasi Bahan Baku Metode

Motivasi Mesin SDM

2.3.8.1Failure Mode and Effect Analyze (FMEA)

FMEA adalah suatu prosedur terstruktur untuk mengidentifikasi dan

mencegah sebanyak mungkin mode kegagalan (failure mode). Suatu mode

kegagalan adalah apa saja yang termasuk dalam kecacatan atau kegagalan dalam desain, kondisi diluar batas spesifikasi yang telah ditetapkan atau

perubahan-perubahn dalam produk yang menyebabkan terganggunya funsi dari produk itu. Melalui kehilangan mode kegagalan, maka FMEA akan meningkatkan keandalan dari produk dan pelayanan itu. FMEA dapat diterapkan dala semua bidang, baik

manufaktur maupun jasa, juga pada semua jenis produk.

FMEA mempunyai beberapa manfaat antara lain sebagai berikut :

1. Mengenali cara-cara dimana suatu proses bias gagal untuk memenuhi

persyaratan pelanggan.

2. Memperkirakan resiko dari sebab-sebab yang ada saat ini.

3. Menilai rencana penagawasan untuk sebab-sebab yang ada pada saat ini.

4. Memprioritaskan tindakan-tindakan untuk peningkatan yang harus segera

dilaksanakan.

2.3.8.2Bagaimana FMEA Bekerja

Berikut ini langkah-langkah dan konsep-konsep kunci : a. Mengidentifikasi proses produk atau jasa.

b. Mendaftarkan masala-masalah yang dapat muncul (failure mode). Ide-ide

c. Menilai masalah untuk kerumitan (severity), Probabilitas kejadian (ocurance)

dan detektabilitas (detection). Dengan menggunakan skala 1-10, berikan skor pada masing-masing faktor untuk masalah potensial. Masalah-masalah yang

lebih serius mendapatka rangking yang lebih tinggi, demikian juga untuk masalah serius yang sulit dideteksi. Hal ini dapat dinilai atau didasarkan pada

data histories.

d. Menghitung Risk Priority Number (RPN) dan tindakan-tindakan prioritas. Dengan menambahkan RPN dari semua masalah, maka diperoleh semua

resiko gambaran total untuk semua proses atau produk atau jasa.

e. Melakukan tindakan-tindakan untuk mengurangi resiko. Dengan

memfokuskan performa-performa pada masalah potensial yang memliki prioritas tertinggi, maka kemudian dapat memikirkan tindakan-tindakan untuk memgurangi salah sstu atau semua factor = keseriusan (severity), kejadian

(occurance), detektabilitas (detection). (Pande, 2002)

Severity merupakan suatu estimasi atau perkiraan subyektif tentang bagaimana

buruknya pengguna akhir akan meraakan akibat dari kegagalan itu. Dengan menggunakan skala 1-10. Rangking dan criteria dari severity dapat dilihat pada

tabel 2.2

Occurance adalah suatu perkiraan subyektif tentang probabilitas atau peluang

bahw penyebab ini akan terjadi, akan memberikan mode kekgagalan yang

Tabel 2.2 Severity Table

Rangking Kriteria 1 Negligible severity (Pengaruh buruk yang dapat diabaikan). Kiat tidak perlu

memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak memperhatikan kecacatan atau kegagalan ini.

2 3

Mild severity( Pengaruh yang ringan atau sedikit). Akibat yang ditimbulakan akan bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saaat pemeliharaan regular (regular maintenance).

4 5 6

Moderat severity (Pengaruh buruk yang moderat). Pengguna akhirr akan merasakan perubahan kinerja atau penampilan ,namun masi hberada dalam batas toleransi. Perbaikan yang dilakukan tidak aka mahal, jika terjadi downtime hanya dalam waktu singkat.

7 8

High severity (Pengaruh buruk yang tinggi). Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada diluar batas toleransi. Akibatnya akan terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal, Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanan atau keselamatan.

9 10

Potential safety problem ( masalah keselamatan atau keamanan potensial). Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Bertentangan dengan hokum.

Gasperzs (2002)

Tabel 2.3 Occurance Table

Rangking Kriteria Verbal Tingkat

kecacatan/kegagalan 1 Tidak mungkin bahwa penyebab ini yang

menyebabkan mode kegagalan

1 dalam 1.000.000

2 3

Kegagalan akan jarang terjadi 1 dalam 20.000

1 dalam 4.000 4

5 6

Kegagalan agak mungkin terjadi 1 dalam 1.000

1 dalam 400 1 dalam 80 7

8

Kegagalan adalah sangat mungkin terjadi 1 dalam 40

1 dalam 20 9

10

Hampir dapat dipastikan bahwa kegagalan akan terjadi

1 dalam 8 1 dalam 2 Gaperzs (2002)

Detection merupakan suatu perkiraan subyektif tentang bagaimana

efektifitas dari mode deteksi pencegahan untuk menghilangkan mode kegagalan potensial. Kita menggunakan skala 1-10. Rangking dan criteria dari detection

Tabel 2.4 Detection Table

Rangking Kriteria Verbal Tingkat kejadian penyebab

1 Metode pencegahan atau deteksi sangat efektif. Spesifikasi akan dapat memenuhi secara konsisten

1 dalam 1.000.000

2 3

Kemungkinan kecil bahwa spesifikasi tidak akan terpenuhi

Kemungkinan bersifat moderat. Metode pencegahan atau deteksi masih memungkinkan, kadang-kadang spesifikasi itu tidak dipenuhi.

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi masih tinggi. Metode pencegahan atau deteksi kurang efektif.

1 dalam 40 1 dalam 20

9 10

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi sangat tinggi. Metode pencegahan atau deteksi tidak efektif.

1 dalam 8 1 dalam 2

Gasperzs (2002)

2.4 Ukuran-ukuran Berbasis Peluang

Berikut ini beberapa acara menghitung ukuran-ukuran berbasis peluang

defect.

Defect per Opportunity, atau DPO. Menunjukkan proporsi defect atas jumlah

total peluang dalam sebuah kelompok. Sebagai contoh, jika DPO sebesar 0,05 berarti peluang untuk memiliki defect dalam sebuah kategori adalah 5 %.

Defect per Million Opportunity, atau DPMO. Kebanyakan ukuran-ukuran

defectI diterjemahkan dalam format DPMO, yang mengidikasikan berapa

banyak defect yang akan muncul dalam satu juta peluang.

Ukuran Sigma adalah cara untuk mendapatkan angka dengan menggunakan

2.5 Penelitian Terdahulu

Berikut ini adalah penelitian Six Sigma terdahulu, yaitu sebagai berikut : 1. Nursya`bani Purnama, 2004 Fakultas Ekonomi Universitas Islam Indonesia , dengan judul:

ANALISIS TINGKAT KEPUASAN WAJIB PAJAK TERHADAP KUALITAS

LAYANAN KANTOR PELAYANAN PAJAK YOGYAKARTA DUA (Kantor Pelayanan Pajak II Yogyakarta)

Abstrak

Penilaian kinerja akan sangat memiliki makna apabila diikuti oleh kesadaran, pengetahuan, pemahaman dan kehendak yan kuat dari aparatur perpajakan Kantor

Pelayanan Pajak Yogyakarta Dua untuk mau menyadari kekurangannya, mengetahui dan memahami apa yang dibutuhkan konsumen seraya berusaha

optimal mengubah diri menjadi penyedia layanan jasa perpajakan sesuai dengan tuntutan konsumen. Penelitian dengan topik kualitas layanan ini dimaksudkan untuk memberikan informai, petunjuk dan arah bagi banyak pihak khususnya

Kantor Pelayanan Pajak Yogyakarta .Dua dalam rangka menilai kinerja layanan jasa perpajakan, menemukan titik kelemahan dan kekurangan yang akhirnya

melakukan perbaikan guna memberikan layanan yang prima bagi konsumen. 2. Erwin Novibiamanto, 2005 dengan judul :

PENGGUNAAN METODE SIX SIGMA DALAM MENGUKUR KINERJA

Abstrak

Masalah yang muncul dalam penelitian ini bahwa realisasi kinerja dari divisi administrasi yaitu pelaksanaan pekerjaan / aktifitas yang berupa transaksi

pengiriman baik impor maupun export barang oleh PT. FREIGHT EXPRESS INDONESIA yang dilakukan dengan menetapkan prosedur yang telah dibuat oleh

perusahaan pada divisi administrasi ini, dinilai belum berjalan dengan baik ditinjau dari beberapa faktor, yaitu waktu yang dibutuhkan untuk menangani suatu

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. X, yang terletak di salah satu wilayah

Surabaya bagian pusat. Waktu Penelitian dilaksanakan bulan Mei 2011 sampai data yang diperlukan sudah memenuhi.

3.2 Identifikasi dan Definisi Operasional Variabel

Identifikasi variable masuk ke dalam tahap define, dimana pada tahap ini merupakan tahap awal dari siklus DMIAC pada pola berfikir Six Sigma. Dimana variabel yang ditentukan adalah sebagai berikut:

1. Variabel Terikat

Yaitu variabel yang nilainya tergantung dari variasi perubahan variabel bebas. Adapun variabel terikat dalam penelitian ini adalah tingkat kualitas berupa

nilai Sigma yaitu: Nilai yang dicapai dalam setelah menghitung DPMO. 2. Variabel Bebas

Yaitu variabel yang mempengaruhi variasi perubahan nilai variabel terikat.

Adapun variabel bebas dalam penelitian ini meliputi data keluhan pelanggan selama bulan Mei 2010-April 2011, yang terdiri sebagai berikut:

2). Jumlah barang yang tidak sesuai adalah keluhan yang disampaikan pelanggan akibat barang yang dipesan tidak sesuai dengan jumlah yang

dipesan.

3). Jenis atau tipe tidak sesuai adalah keluhan yang disampaikan pelanggan akibat barang yang dipesan tidak sesuai dengan pesanan.

4). Stok barang belum tersedia adalah keluhan yang disampaikan pelanggan akibat barang yang dipesan tidak ada di stok barang.

5). Proses pelayanan yang terlalu lama adalah keluhan yang disampaikan pelanggan akibat dari kurangnya pengetahuan akan barang dari operator dan sistem yang semi komputerisasi

6). Keterlambatan penukaran barang rusak adalah keluhan yang disampaikan pelanggan karena penukaran barang rusak tidak tepat pada waktu yang

3.3 Langkah-langkah Penelitian

Agar lebih sistematis, maka langkah-langkah yang harus dilakukan dalam mengadakan penelitian adalah sebagai berikut:

Mulai

Studi Pustaka

Perumusan Masalah

Identifikasi Variabel

Pengumpulan Data :

a.Jumlah keluhan, yaitu banyaknya jumlah keluhan pelanggan.

b.Jenis keluhan, yaitu jenis pelayanan yang diteliti. Terdiri dari :

1) Keterlambatan pengiriman. 2) Jumlah barang yang tidak sesuai. 3) Jenis atau tipe tidak sesuai. 4) Stok barang belum tersedia. 5) Sistem pelayanan.

6) Keterlambtan Penukaran Barang rusak Studi Lapangan

Tujuan Penelitian

Measurement

Menentukan posisi SIGMA perusahaan saat ini (dengan mengkonversikan DPMO ke dalam SIGMA)

Define

- Menentukan jenis pelayanan yang akan diteliti

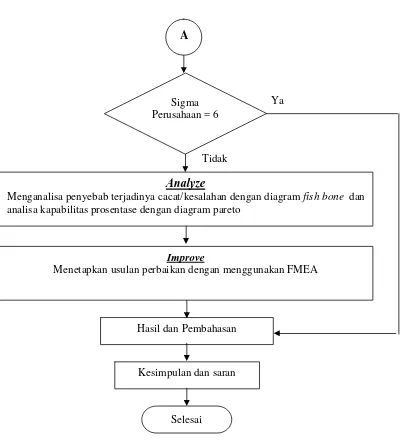

Gambar 3.1 Langkah-langkah Penelitian

Penjelasan langkah-langkah penelitian: 1. Mulai

Mulai adalah tahap awal penelitian yang meliputi seperti mencari judul dan

menetapkan topik dari penelitian 2 Studi Lapangan

Langkah ini merupakan studi pengenalan di perusahaan yang akan dijadikan tempat penelitian. Dengan melakukan survey, diharapkan dapat diketahui

A

Selesai

Hasil dan Pembahasan Improve

Menetapkan usulan perbaikan dengan menggunakan FMEA Analyze

Menganalisa penyebab terjadinya cacat/kesalahan dengan diagram fish bone dan analisa kapabilitas prosentase dengan diagram pareto

Sigma Perusahaan = 6

Ya

Tidak

permasalahan dari perusahaan tempat penelitian, perusahaan yang diteliti adalah PT. X.

3. Studi Pustaka

Studi pustaka bermanfaat untuk meningktkan pemahaman landasan teori dari penelitian yang akan diteliti, serta menunjang dan mempermudah bagi peneliti

untuk mendalami masalah penelitian. 4. Perumusan Masalah

Perumusan masalah disusun berdarkan studi lapangan dan latar belakang topik penelitian, yaitu bagaimana mengukur kualitas kinerja dan meningkatkan pelayanan pelanggan. Kemudian tentukan metode yang tepat untuk

permasalahan tersebut. 5. Tujuan Penelitian

Tujuan penelitaian merupakan hal-hal yang ingin dicapai dalam pemecahan suatu masalh yaitu mengetahui nilai sigma kualitas pelayanan perbaikan pelanggan sehingga dapat diketahui kualitas kinerja selama ini.

6. Identifikasi Variabel

Mengidentifikasi atribut-atribut data keluhan pelanggan

7. Pengumpulan data

Pengumpulan data di perusahaan diperoleh dari data primer dan sekunder. Untuk data primer aktivitas yang dilakukan antara lain :

a. Observasi langsung

Pengambilan data dengan cara melakukan pengamatan langsung

b. Interview

Dengan melakukan tanya jawab langsung pada pihak yang memiliki

hubungan dengan perusahaan yang diteliti.

Sedangkan untuk data sekunder didapatkan dengan cara :

a. Studi kepustakaan yaitu dengan mempelajari buku-buku yang berkaitan

dengan penelitian ini serta data-data dokumentasi dari perusahaan.

b. Logs yaitu mencatat kembali catatan-catatan yang telah dibuat oleh

pegawai pada perusahaan tempat penelitian dilakukan seperti jumlah keluhan pelanggan dan jenis keluhan pelanggan serta observasi dan wawancara dengan pihak perusahaan.

8. Define

Menentukan jenis pelayanan yang akan diteliti dan dideskripsikan masalah

dalam ruang lingkup yang jelas dalam menentukan pelayanan yang menjadi obyek penelitian.

9. Measure

Menentukan data yang dibutuhkan untuk melakukan pengukuran terhadap banyaknya kegagalan yang berkaitan dengan karakteristik kualitas, dimana CTQ yaitu waktu yang diperlukan untuk melayani pelanggan. Kegagalan atau defect diartikan suatu proses yang memakan waktu melebihi dari waktu yang ditetapkan. Adapun data yang diperoleh berupa data keluhan pelanggan dan

Keterangan :

- Defect : semua contoh atau kejadian dimana barang atau jasa gagal memenuhi persyaratan.

- DPO : Kalkulasi yang digunakan dalam perbaikan proses untuk menentukan jumlah defect per peluang.

- DPMO : Kalkulasi yang digunakan dalam inisiatif perbaikan proses Six Sigma yang mengidentifikasikan jumlah defect dalam sebuah proses per satu juta peluang.

Jika nilai sigma telah 6 sigma setelah itu menuju ke analisa dan pembahasan, namun jika nilai sigma belum mencapai 6 sigma maka perlu dilakukan analisa terjadinya kegagalan tersebut.

10. Analyze

Menganalisa dan meneliti penyebab terjadinya kegagalan dengan data yang telah dimiliki menggunakan diagram pareto dengan demikian diketahui penyebab kegagalan terbesar dan bagian mana yang akan ditingkatkan, serta

merangkum secara garis besar sumber penyebab kegagalan dalam suatu diagram sebab akibat. Diagram ini dibuat dengan jalan secara brainstorming dengan pegawai perusahaan.

11. Improve

Pada tahap ini dibuat usulan perbaikan yang dapat memberikan beberapa

sebagai penyebab utama. Adapun alat yang digunakan adalah FMEA (Failure Mode and Effect Analyze). Berdasarkan analisa ini diperoleh prioritas rencana tindakan berdasarkan nilai RPN ( Risk Priority Number), yaitu nilai RPN yang tertinggi hingga yang terendah. Nilai RPN yang tertinggi mengidentifikasikan bahwa kita mampu untuk menentukan mode kegagalan mana yang paling

kritis sehinggan perlu mendahulukan tindakan korektif pada mode kegagalan tersebut. RPN = Severity (S) x Occurance (O) x Detection (D).

12. Hasil dan Pembahasan

Pada pembahasan ini akan membahas tentang hasil studi yang didapat dari penerapan siklus DMIAC dari Six Sigma. Data yang telah dikumpulkan berasal dari pengamatan yang terjadi dalam bentuk tabel, diagram dan lain-lain. Pengelompokan data-data tersebut berfungsi untuk memudahkan pembuatan

laporan dan perhitungan. Macam-macam tabel, grafik, diagram yang tersaji sebagai berikut:

Tabel konversi Six Sigma

Tabel data-data pengamatan

Diagram sebab akibat

Dalam tahap analisis menggunakan metode FMEA yang digunakan setelah mendapatkan faktor yang mempengaruhi cacat penyebab keluhan dengan tujuan didapatkan faktor mana yang memerlukan penanganan lebih lanjut.

13. Kesimpulan dan saran

Dari kesimpulan didapatkan usulan serta pemberian saran penelitian selanjutnya dan kepada perusahaan tentang upaya peningkatan kualitas

14. Selesai

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

Dalam pengumpulan data selama penelitian, data yang dikumpulkan terbagi menjadi 2, yaitu :

1. Data Primer

Yaitu melakukan studi lapangan untuk mendapatkan data-data yang

dibutuhkan dalam penelitian ini.

2. Data Sekunder

Yaitu dengan mempelajari studi kepustakaan guna mempelajari buku-buku

atau literature-literatur menyangkut tentang teori Six Sigma, serta mencatat kembali catatan-catatan yang telah dibuat oleh karyawan pihak perusahaan.

4.1.1 Jumlah Keluhan

Adalah jumlah yang diterima dari keluhan-keluhan yang disampaikan pelanggan.

1). Keterlambatan Pengiriman

2). Jumlah Barang yang tidak sesuai

3). Jenis atau tipe tidak sesuai

4). Stok barang belum tersedia

5). Sistem pelayanan yang terlalu lama

6). Garansi pergantian kerusakan barang

4.2 Pengolahan Data

Setelah memperoleh jumlah keluhan dan jenis keluhan, selanjutnya

terapkan DMIAC.

4.2.1 Tahap Define

Pada tahap define yang merupakan langkah opeasional pertama perlu mendefinisikan beberapa hal sebagai pengumpulan data. Secara detail

langkah-langkah tersebut dapat dijelaskan pada beberapa sub bab sebagai berikut :

perbaikan pelayanan penjualan.

4.2.1.2 Mengidentifikasi Keluhan Pelanggan (CTQ)

CTQadalah jenis keluhan pelanggan yang diterima. Berdasarkan data yang

diambil dan informasi dari perusahaan PT. X pada bulan Mei 2010 – April 2011 yang akan disajikan dalam tabel dibawah ini :

Tabel 4.1

Data Pelanggan Bulan Mei 2010 – April 2011

Periode Pelanggan Banyak Keluhan

Mei 2010 844 41

April 2011 9 4 3 1 7 1 24

JUMLAH 122 41 39 35 50 24 313

Sumber : PT. X

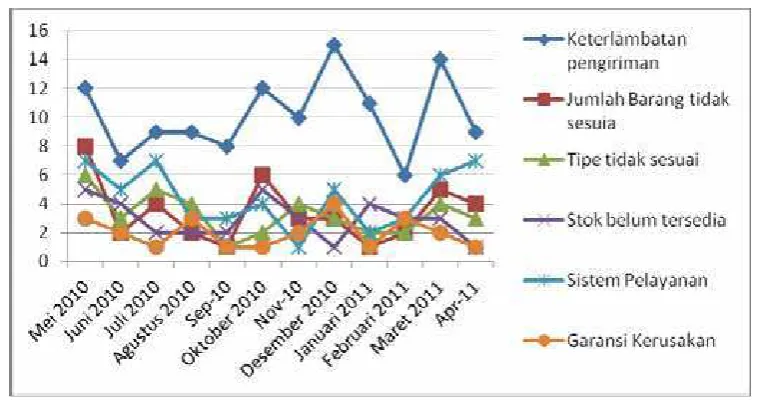

Pada tabel diatas adalah data 6 jenis keluhan dengan jumlah

masing-masing keluhan tiap bulannya. Untuk grafik disajikan pada gambar sebagai berikut :

Gambar 4.1

Jenis Keluhan Pelanggan Bulan Mei 2010 – April 2011

Secara rinci keluhan pelanggan digambarkan dalam diagram paretto dengan

prosentase kumulati, untuk analisis paretto sebagai berikut :

Tabel 4.3

Prosentase Kumulatif Untuk Analisis Paretto Bulan Mei 2010 – April 2011

No. Jenis Keluhan Jumlah Prosentase % Kumulatif

1 Keterlambatan Pengiriman 122 39 39 %

2 Sistem Pelayanan Lama 50 16,1 55,1 %

3 Jumlah Barang Tidak Sesuai 41 13,10 68,2 %

4 Tipe tidak sesuai 39 12,5 80,7 %

5 Stok Barang Belum Tersedia 35 11,5 92,2 %

Gambar 4.2

Diagram Prosesntase Keluhan Bulan Mei 2010 – April 2011

4.2.2 Tahap Measure

Pada tahap ini dilakukan penukuran nilai DPMO yang kemudian

dikonversikan ke dalam nilai sigma. Sehingga penilaian DPMO (Defect per Milion Opportunity) tiap bulan di dapat dengan menggunakan perhitungan rumus sebagai berikut :

1. Bulan Mei 2010

Nilai Sigma = 3.9 ( lihat lampiran B )

Dengan Interpolasi Diperoleh

DPMO Tabel konversi DPMO ke nilai sigma

8800 3,875

Nilai DPMO dan Kapabilitas Sigma dari Keluhan Pelanggan Bulan Mei 2010 hingga April 2011

Selengkapnya Grafik nilai DPMO dan grafik nilai sigma dapat disajikan sebagai

Gambar 4.3 Grafik Nilai DPMO

Gambar 4.3 menjelaskan besar nilai DPMO yang dipeoleh dari perhitungan DPMO selama bulan Mei 2010 – April 2011 dengan nilai rata-rata…..Dan pada

bulan ….. mengalami peningkatan DPMO disebabkan karena jumlah pelanggan meningkat.

Gambar 4.4 Grafik Nilai Sigma

Gambar diatas adalah grafik nilai/kapabilitas sigma, yaitu hasil dari konversi DPMO ke dalam nilai sigma dan didapat rata-rata sigma sebesar…..Dan pada bulan…..nilai sigma mengalami penurunan disebabkan karena jumlah keluhan

pelanggan meningkat.

4.2.3 Tahap Analyze

4.2.3.1 Analisa Kapabilitas Proses

4.2.4 Tahap Improve

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian yang telah dilakukan di PT. X, akhirnya dapat ditarik suatu kesimpulan sebagai berikut :

1. Setelah dilakukan perhitungan Six Sigma diperoleh rata-rata kemampuan / kapabilitas proses sigma selama bulan Mei 2010 sampai dengan April 2011 sebesar 4,1 sigma. Menunjukkan pelayanan penjualan belum optimal. Hal ini berarti dapat dikatakan bahwa kemampuan atau kapabilitas perusahaan saat ini masih berada pada tingkat diatas rata-rata

industri Indonesia yang pada umumnya pada tingkat 3 – 4 sigma.

2. Tindakan perbaikan yang dilakukan berdasarkan prioritas yaitu :

a) Keterlambatan pengiriman karena prosedur mengisi muatan lama,

maka untuk mengatasi masalah tersebut tindakan yang harus dilakukan dengan penyiapan armada alternatif.

b) Jumlah barang tidak sesuai karena karyawan jarang melakukan pengecekan stok barang, maka untuk mengatasi masalah tersebut tindakan yang harus dilakukan adalah Karyawan diharapkan selalu

melakukan pengecekan stok barang

c) Tipe tidak sesuai karena karyawan kurang teliti, maka untuk mengatasi

d) Proses pelayanan lama karena cara peletakan barang tidak teratur, maka untuk mengatasi masalah tersebut tindakan yang dilakukan adalah Penyusunan barang dilakukan lebih teratur sesuai jenis dan

kode barang

e) Keterlambatan pengiriman karena karyawan kurang cepat dalam pengepakan barang, maka untuk mengatasi masalah tersebut tindakan

yang dilakukan adalah Pelatihan karyawan. 5.2 Saran

Adapun saran yang ingin diberikan kepada pihak perusahaan adalah sebagai berikut :

1. Perbaikan yang dilakukan hendaknya mengikuti prioritas yang telah

diusulkan dan mampu dilaksanakan perusahaan dalam waktu dekat.

2. Perbaikan yang dilakukan pada periode selanjutnya melibatkan semua

Dauglas, Montgomery C, “Pengantar Penendalian Statistik”, Gajahmada University Press, Yogyakasta, 1993

Gasperzs, Vincent, “Total Quality Managament”, Gramedia Pustaka Utama, Jakarta, 2001

Gasperzs, Vincent, Pedoman Implementasi Program Six Sigma Terintegrasi Dengan ISO 9001 : 9002, MBNQA dan HCCP, Gramedia Pusataka Utama, Jakarta, 2002

George, Michael L, Lean Six Sigma, Mcgraw-Hill Companies, Inc, 2002

Miranda, S.T, Widjaja Tunggal Amin, Drs, Ak, MBA, “Six Sigma – GE MOTOROLA, Harvarindo, 2002

Pande Pete, Hollp larry, “What is Six Sigma- Berfikir Cepat Six Sigma”, Penerbit ANDI Yogyakarta, Yogyakarta, 2005

Peter S, Pande. Robert P, Neuman. Roland P, Cavanagh. The Six Sigma Way Penerbit Andi Yogyakarta.

Purnama Nursya’bani, ”Manajemen Kualitas”; Penerbit Ekonisia, Yogyakarta, 2006

Pyzdek, T. 2002. The Six Sigma Handbook. Edisi Pertama. Jakarta: Salemba Empat