PENERAPAN METODE SQC (STATISTICAL QUALITY

CONTROL) UNTUK PENINGKATAN KUALITAS PROSES

ASSEMBLY SIDM DI PT IEI

Edi Santoso

1; Friyenti Fitri

21 Peneliti BPPT; 2Staf Produksi Electronic Industry [email protected]

ABSTRACT

To determine the cause of frequent occurrence of defects required data processing using seven basic tools such as p control chart because the data is attribute data, pareto diagram to see part of the most dominant defect and cause-effect diagram to analyze the causes of disability. From the data processing done for the p control chart produced some printer models appear to be in a state of statistical control. And there are some models that are not in the condition of statistical control as evidenced by the release of some data in the chart control chart p. Pareto diagram can be known from experience that the greatest disability of all models are board games and housing assy lower. While the cause-effect diagrams that most contribute to the causes defect fail part is the part or parts of disability by itself. By looking at the data processing and analysis can be known that the defect that often happens is bad or defective component functions. And to improve the quality of SIDM assembly process in PT. Indonesia EPSON Industry needs to be improved by applying methods of SQC (Statistical Quality Control).

Keywords: Statistical quality control, assembly

ABSTRAK

Untuk mengetahui penyebab sering terjadinya kecacatan diperlukan pengolahan data menggunakan basic seven tools diantaranya peta kendali p karena data yang ada adalah data atribut, diagram pareto untuk melihat part yang paling dominan cacat dan diagram sebab-akibat untuk menganalisa penyebab kecacatan. Dari pengolahan data yang dilakukan untuk peta kendali p menghasilkan beberapa model printer terlihat berada dalam kondisi kendali statistik. Dan ada beberapa model yang tidak berada dalam kondisi kendali statistik yang terbukti dengan keluarnya beberapa data pada grafik peta kendali p. Dari diagram pareto dapat diketahui bahwa yang mengalami kecacatan terbesar dari semua model adalah board assy main dan housing lower. Sementara dari diagram sebab-akibat yang paling banyak memberikan kontribusi untuk penyebab kacacatan part adalah defect part atau kecacatan oleh part itu sendiri. Dengan melihat hasil pengolahan data dan analisa dapat diketahui bahwa cacat yang sering terjadi adalah bad component atau cacat secara fungsi. Dan untuk meningkatkan kualitas proses assembly SIDM di PT. Indonesia EPSON Industry perlu dilakukan perbaikan dengan penerapan metode SQC (Statistical Quality Control).

PENDAHULUAN

Perkembangan industri khususnya di Indonesia menjadi semakin pesat dalam beberapa tahun terakhir. Hal ini dikarenakan oleh berkembangnya ilmu pengetahuan dan teknologi yang semakin canggih. Dengan adanya kemajuan di bidang industri serta semakin banyak berdirinya industri manufaktur maupun industri jasa di Indonesia maka menimbulkan persaingan yang semakin ketat diantara perusahaan-perusahaan tersebut. Perusahaan-perusahaan tersebut berkompetisi untuk menjadi yang terdepan dan memimpin pasar bisnis yang ada.

Seiring dengan perkembangan telekomunikasi dan komputerisasi maka industri-industri pendukungnya juga mengalami perkembangan yang cukup besar salah satunya adalah industri printer yang banyak melibatkan nama-nama perusahaan besar. Penggunaan printer menjadi bagian yang tak terelakkan lagi karena merupakan bagian penting untuk kelengkapan kebutuhan dan kenyamanan pengguna PC (Personal Computer). Maka dari itu kualitas dan teknologi dalam industri printer ini dituntut untuk terus bersaing untuk menghadapi persaingan dan mempertahankan kepercayaan yang diberikan konsumen. PT. Indonesia EPSON Industry (IEI) selaku perusahaan yang bergerak dalam industri printer, sangat mengetahui pentingnya arti dari kualitas suatu produk, hal itu dapat dilihat pada salah satu filosofi perusahaan yaitu memberikan kepuasan kepada pelanggan yang berarti perusahaan tahu bahwa pelanggan tidak mentolerir kecacatan sedikit pun.

Oleh karena mutu merupakan hal yang paling penting bagi perusahaan maka pengendalian kualitas merupakan suatu prioritas, karena melalui pengendalian kualitas dapat diketahui hal-hal apa saja yang dapat membuat image perusahaan baik di mata masyarakat. Mengingat pemasaran produk IEI lebih difokuskan ke negara-negara di Eropa, sedangkan pemasaran di dalam negeri hanya 2 % dari hasil produksi dan mulai membidik pasar Singapura di awal 2005 dengan model SFP (Single Function Printer). Karena printer terdiri dari rangkaian berapa jenis part dan part yang sering cacat adalah Board Main Assy dan Housing Assy Lower maka perusahaan menetapkan target yang akan dicapai agar kecacatan part-part dapat berkurang dengan cara meminimalkan jumlah cacat agar tidak melebihi dari target yang ditetapkan. Makalah ini membahas tentang pentingnya pengendalian kualitas pada perusahaan seperti yang diuraikan di atas.

PEMBAHASAN

Untuk penyelesaian masalah yang diuraikan sebelumnya dilakukan beberapa tahap kegiatan yaitu observasi lapangan, identifikasi masalah, pengumpulan data, pengolahan data dan analisis data yang lengkapnya dapat dilihat pada gambar 1.

Observasi Lapangan

Untuk mengidentifikasi masalah-masalah yang sedang dihadapi oleh PT. EPSON, maka dilakukan observasi langsung dan interview mengenai kondisi perusahaan dan hal-hal yang terjadi dalam perusahaan sehingga diperoleh gambaran yg jelas mengenai permasalahan yang sedang dihadapi oleh perusahaan. Pada observasi lapangan juga dipelajari mengenai data-data umum perusahan, proses produksi dan struktur organisasi perusahaan.

Identifikasi masalah

Setelah melakukan observasi lapangan dilakukan identifikasi terhadap masalah-masalah yang sedang dihadapi oleh perusahaan. Permasalahan yang dihadapi oleh perusahaan antara lain

adalah permasalahan dalam hal perakitan, dan part-part atau komponen baik yang dibuat dari vendor atau IEI sendiri. Dan pembatasan masalah penelitian hanya dilakukan pada printer jenis SIDM.

Start

Observasi Lapangan Identifikasi Masalah Pengumpulan data

Pengolahan data Menggunakan

Basic Seven Tools

Analisa :

1.Diagram Pareto 3.Diagram Sebab-akibat 2.Peta Kendali

Kesimpulan dan saran

Finish

Study Pustaka

Data Umum Perusahaan Data Historis 6 Bulan Menentukan Jenis Produk yang diteliti

Usulan Penerapan Metode SQC

Gambar 1. Metodologi Penelitian

Pengumpulan Data

Sesuai dengan masalah yang sedang dihadapi dan berdasarkan studi pustaka yang dilakukan maka diperlukan beberapa data yang nantinya akan diolah sehingga pokok permasalahan dapat terlihat dan dapat diselesaikan. Pengumpulan data ini terbagi atas dua bagian yaitu : (1) Pengumpulan data umum perusahaan yang berisi sejarah perusahaan, jam kerja, visi dan misi, dan lain-lain; dan (2) Pengumpulan data historis 6 bulan yakni periode November 2007

sampai April 2008.

Pengolahan Data

Setelah data-data dikumpulkan, maka dilakukan pengolahan terhadap data-data tersebut. Pengolahan data dilakukan dengan bantuan basic seven tools, diantaranya: (1) Pembuatan peta kendali p, Perhitungan peta kendali yang sesuai dengan menggunakan tabel data jumlah part yang cacat. Apabila belum in control dilanjutkan dengan revisi pada data yang masih out of control. Setelah peta kendali p stabil atau data dinyatakan in control maka perlu dilakukan perhitungan kapabilitas proses untuk mengetahui kapabilitas proses dalam pembuatan produk; (2) Pembuatan Diagram Pareto, Pembuatan Diagram Pareto untuk mengetahui cacat mana yang paling dominan diantara cacat yang mempengaruhi proses assembly. Masalah yang paling banyak terjadi ditunjukkan oleh diagram batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh diagram batang terakhir

yang terendah serta ditempatkan pada sisi paling kanan; dan (3) Pembuatan Fishbone Diagram, Pembuatan Fishbone Diagram untuk mengetahui faktor-faktor utama penyebab terjadinya cacat pada proses assembly. Setelah diketahui penyebab cacat tersebut.

Analisis

Pengolahan data yang dilakukan akan memberikan hasil yang berbeda-beda dan perlu dianalisis agar permasalahan yang sedang dibahas dapat terlihat lebih jelas, sehingga pada nantinya akan memberikan kemudahan dalam menganalisis permasalahan ini. Analisis data dilakukan dengan menggunakan metode seven tools, dan dari analisa ini penyimpangan-penyimpangan kualitas produksi yang terjadi dapat diperkecil.

Peta Pengendali

Peta Pengendali digunakan untuk mengetahui apakah part-part yang rusak pada proses assembly dinyatakan terkendali atau tidak. Dalam pembahasan ini, peta kendali yang digunakan adalah peta kendali untuk data atribut yaitu peta kontrol p. Dimana peta kontrol p merupakan peta kontrol atribut untuk jenis sampel yang jumlahnya berbeda-beda (tidak konstan) dalam tiap pengamatan. Peta kontrol p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau sering disebut cacat/defect/No Good) dari part-part pada assembly yang diinspeksi. Dalam hal ini inspeksi yang dilakukan adalah 100% pada printer jenis SIDM periode November 2006 – April 2007.

Berikut merupakan langkah-langkah pembuatan peta kontrol p, untuk contoh perhitungan digunakan data Model R4C8200 : Pertama, menentukan ukuran contoh yang cukup besar dan mengumpulkannya

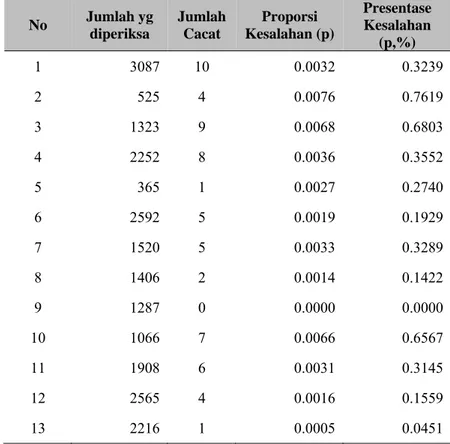

Tabel 1. Data Perhitungan Peta Kontrol p untuk Model R4C8200

No Jumlah yg diperiksa Jumlah Cacat Proporsi Kesalahan (p) Presentase Kesalahan (p,%) 1 3087 10 0.0032 0.3239 2 525 4 0.0076 0.7619 3 1323 9 0.0068 0.6803 4 2252 8 0.0036 0.3552 5 365 1 0.0027 0.2740 6 2592 5 0.0019 0.1929 7 1520 5 0.0033 0.3289 8 1406 2 0.0014 0.1422 9 1287 0 0.0000 0.0000 10 1066 7 0.0066 0.6567 11 1908 6 0.0031 0.3145 12 2565 4 0.0016 0.1559 13 2216 1 0.0005 0.0451

14 2612 9 0.0034 0.3446 15 1081 4 0.0037 0.3700 16 970 10 0.0103 1.0309 17 1840 8 0.0043 0.4348 18 499 3 0.0060 0.6012 19 1019 2 0.0020 0.1963 20 1853 6 0.0032 0.3238 21 371 1 0.0027 0.2695 22 839 1 0.0012 0.1192 Total 33196 106

p

0.0032Kedua , menghitung nilai proporsi cacat.

p

=∑

∑

inspeksi cacat Unit _ =33196

106

= 0.003193156 ≈ 0.0032Ketiga, menghitung nilai simpangan baku. Rumus simpangan baku (Sp) :

{

}

ni ) 1 ( Sp = p − p Æ{

}

ni ) 0032 . 0 1 ( 0032 . 0 Sp = −Rumus simpangan baku dalam persentase (Sp,%)

{

}

ni ) 100 ( Sp = p −p Æ{

}

ni ) 0032 . 0 100 ( 0032 . 0 Sp = −Dimana ni = jumlah unit yang diinspeksi = jumlah unit yang diproduksi Keempat, menghitung batas kontrol 3-sigma.

p

=∑

∑

inspeksi cacat Unit _ =33196

106

= 0.003193156 ≈ 0.00320032

.

0

=

= p

CL

ni ni p p p UCL= +3 (1− ) =0.0032+3 0.0032(1−0.0032) ni ni p p p LCL= −3 (1− ) =0.0032−3 0.0032(1−0.0032)Dari hasil perhitungan peta kontrol p pada tabel 2, terlihat bahwa terdapat sebanyak 1 data pengamatan yang berada diluar batas pengendali statistikal yaitu pada pengamatan 16 dan pada proses assembly pada model ini dapat dikatakan stabil meskipun ada 1 data yang keluar. Dari seluruh cacat yang terjadi 34.91 % disebabkan oleh kesalahan assembly, 64.15 % oleh Defect part (part itu sendiri yang rusak) dan 0.94 % oleh penyebab yang lain misal partnya kotor. Langkah

berikutnya adalah menampilkan diagram peta kontrol p dari keseluruhan pengamatan selama periode November 2006 – April 2007 .

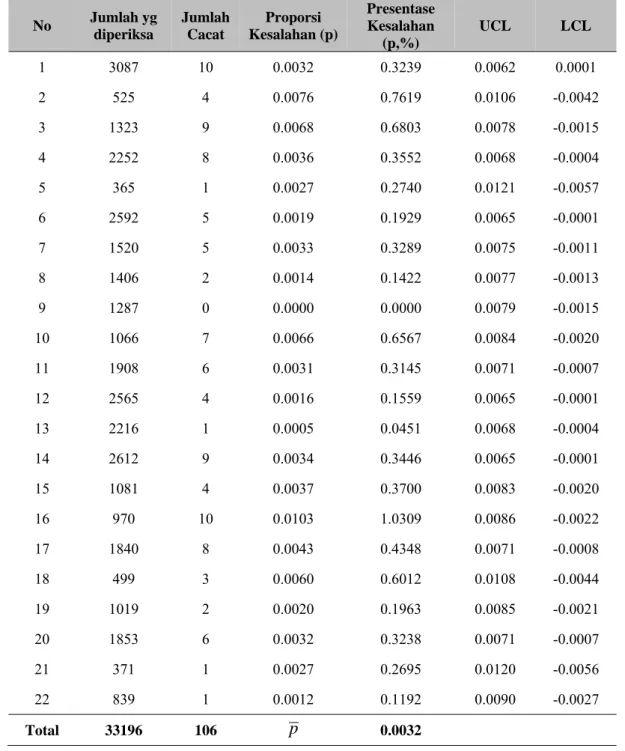

Tabel 2. Data Hasil Perhitungan Peta Kontrol p model R4C8200

No Jumlah yg diperiksa Jumlah Cacat Proporsi Kesalahan (p) Presentase Kesalahan (p,%) UCL LCL 1 3087 10 0.0032 0.3239 0.0062 0.0001 2 525 4 0.0076 0.7619 0.0106 -0.0042 3 1323 9 0.0068 0.6803 0.0078 -0.0015 4 2252 8 0.0036 0.3552 0.0068 -0.0004 5 365 1 0.0027 0.2740 0.0121 -0.0057 6 2592 5 0.0019 0.1929 0.0065 -0.0001 7 1520 5 0.0033 0.3289 0.0075 -0.0011 8 1406 2 0.0014 0.1422 0.0077 -0.0013 9 1287 0 0.0000 0.0000 0.0079 -0.0015 10 1066 7 0.0066 0.6567 0.0084 -0.0020 11 1908 6 0.0031 0.3145 0.0071 -0.0007 12 2565 4 0.0016 0.1559 0.0065 -0.0001 13 2216 1 0.0005 0.0451 0.0068 -0.0004 14 2612 9 0.0034 0.3446 0.0065 -0.0001 15 1081 4 0.0037 0.3700 0.0083 -0.0020 16 970 10 0.0103 1.0309 0.0086 -0.0022 17 1840 8 0.0043 0.4348 0.0071 -0.0008 18 499 3 0.0060 0.6012 0.0108 -0.0044 19 1019 2 0.0020 0.1963 0.0085 -0.0021 20 1853 6 0.0032 0.3238 0.0071 -0.0007 21 371 1 0.0027 0.2695 0.0120 -0.0056 22 839 1 0.0012 0.1192 0.0090 -0.0027 Total 33196 106

p

0.0032Mem-plot atau menebar data proporsi (atau presentase) cacat

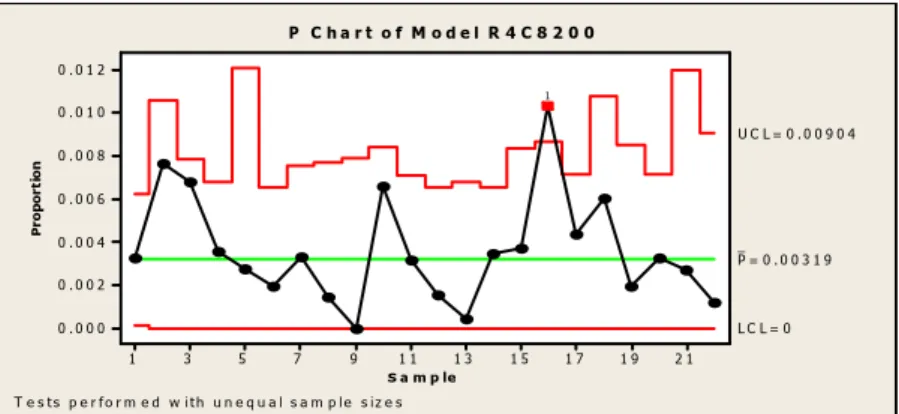

2 1 1 9 1 7 1 5 1 3 1 1 9 7 5 3 1 0 . 0 1 2 0 . 0 1 0 0 . 0 0 8 0 . 0 0 6 0 . 0 0 4 0 . 0 0 2 0 . 0 0 0 S a m p le P rop or ti on _ P = 0 . 0 0 3 1 9 U C L = 0 . 0 0 9 0 4 L C L = 0 1 T e s ts p e r f o r m e d w ith u n e q u a l s a m p le s iz e s P C h a r t o f M o d e l R 4 C 8 2 0 0

Gambar 2. Peta Kontrol p model R4C8200 menggunakan program Minitab Berdasarkan data diatas kapabilitas proses dapat dicari dengan formula :

Cp =

1

−

p

Æ Cp = 1−0.0032=0.9968Kapabilitas proses :

Setelah dilakukan perhitungan diatas maka kapabilitas proses atau kemampuan perusahaan untuk membuat produk yang tidak cacat adalah 0.9968 atau sebanyak 99.68 %, dengan kemampuan untuk membuat produknya cacat adalah 0.32 %. Demikian seterusnya dilakukan perhitungan untuk masing-masing produk seperti yang telah dihitung sebelumnya.

Diagram Pareto

Dari hasil analisis peta kontrol p pada Gambar 2, terlihat bahwa pada proses assembly printer jenis SIDM yang berlangsung pada periode November 2006 – April 2007 ini masih belum mencapai hasil yang memuaskan. Diagram pareto dibuat dengan maksud untuk dapat lebih memfokuskan perhatian pada permasalahan yang sering timbul dengan mengurutkan permasalahan sehingga nantinya diharapkan dapat membantu dalam menganalisa penyebab-penyebab terjadinya kapabilitas proses yang masih jauh dari apa yang diinginkan. Dalam hal ini, diagram pareto dimaksudkan untuk mengidentifikasikan part-part cacat yang paling dominan, sehingga nantinya dapat memprioritaskan masalah tersebut.

Ju m la h 2 5 2 3 1 8 1 7 6 5 3 3 1 5 P e r c e n t 2 3 .6 2 1 .7 1 7 .0 1 6 .0 5 .7 4 .7 2 .8 2 .8 0 .9 4 .7 C u m % 2 3 .6 4 5 .3 6 2 .3 7 8 .3 8 4 .0 8 8 .7 9 1 .5 9 4 .3 9 5 .3 1 0 0 .0 N a m a P a r t O th e r Boa r d A s sy P a n el H ou s in g A ssy P a ne l H ar n ess P a ne l Boa r d A s sy P / S H ou s in g A s sy U ppe r R e-a d ju s tme n t Boar d As sy M a in S ub M ec h a nism Hou s i ng A ssy Low e r 1 2 0 1 0 0 8 0 6 0 4 0 2 0 0 1 0 0 8 0 6 0 4 0 2 0 0 Ju m la h Pe rc e n t P a r e t o C h a r t M o d e l R 4 C 8 2 0 0

Dari Gambar 3 di atas diketahui bahwa, cacat Housing Assy Lower menduduki cacat terbesar dengan total mencapai 25 cacat dengan persentase 23.6 % dari total kecacatan yang terjadi untuk model R4C8200 pada periode November 2006 – April 2007. Meskipun nilai tersebut dalam kurun waktu 6 bulan bukan merupakan nilai yang besar namun hal ini harus diatasi agar produksi dapat berjalan dengan lancar dengan tidak adanya part yang cacat. Sedangkan part cacat yang paling sedikit adalah Board Assy Panel yang berjumlah 1 dengan persentase 0.9 % dari total kecacatan.

Diagram sebab-akibat (Cause and effect diagram)

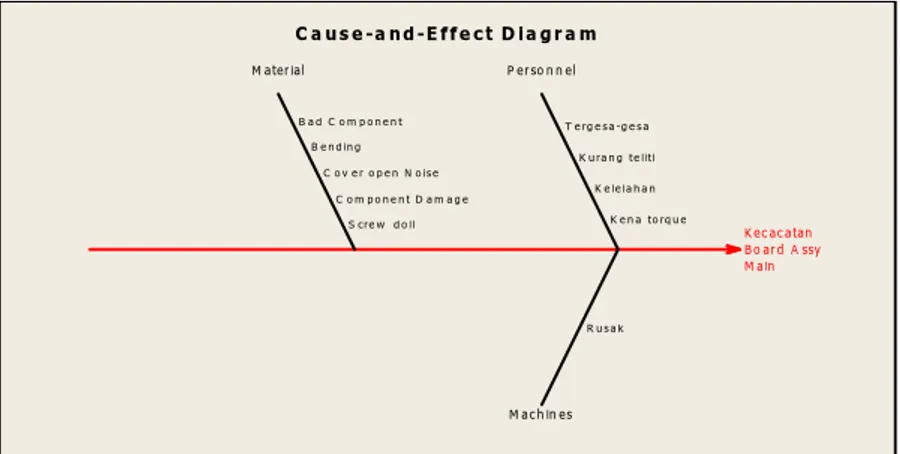

Diagram sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan akibat-akibat yang disebabkan oleh faktor-faktor penyebab itu (akibat). Faktor-faktor penyebab dari permasalahan yang timbul, dalam hal ini adalah banyaknya part yang ditemukan cacat pada saat proses assembly yang terdiri dari beberapa faktor penyebab permasalahan. Antara lain adalah faktor manusia, mesin, dan material. Gambar 4 Berikut merupakan gambaran dari diagram sebab-akibat part yang cacat untuk semua model :

M a in B o a r d A ssy K e c a c a ta n M a te r ia l M a c h in e s P e r so n n e l K e n a to rq u e K e le la h a n K u ra n g te liti T e rg e s a -g e s a R u s a k S cre w d o ll C o m p o n e n t D a m a g e C o v e r o p e n N o is e B e n d in g B a d C o m p o n e n t C a u s e -a n d -E f f e c t D i a g r a m

Gambar 4. Sebab-Akibat Kecacatan Board Assy Main menggunakan program Minitab

Keterangan : Material

Bad component adalah kecacatan yang secara fungsi. Untuk bending adalah board assy main yang akan digunakan miring karena peletakan yang kurang datar pada saat pengiriman. Adapun cover open noise adalah pada saat pengecekan cover dibuka tutup covernya berbunyi atau bersentuhan dengan part lain. Component damage adalah kecacatan secara visual atau terlihat seperti tergores. Dan untuk screw doll adalah lubang sekru tidak mengikat pada saat baut dipasang.

Personel

Untuk mencapai target yang harus dicapai setiap harinya maka para operator tergesa-gesa pada saat assembly sehingga board assy main yang akan dirakit terkadang jatuh dan rusak. Dengan waktu proses yang singkat maka operator bisa kurang teliti dalam bekerja. Semua operator assembly bekerja dalam posisi berdiri sehingga dalam waktu yang lama akan menyebabkan kelelahan dan jika kelelahan maka konsentrasi dalam bekerja akan berkurang dan terkadang pada saat memasang screw operator tidak dapat mengontrol tekanan yang diberikan maka board assy main akan kena torque.

Mesin

Alat yang dominan digunakan untuk assembly adalah obeng listrik dan alat ini jika rusak tidak berfungsi dengan baik.

Analisa Keseluruhan Peta Kendali p

Pada peta kendali p terlihat dari beberapa model harus dilakukan revisi karena ada beberapa data yang keluar dari batas kontrol. Revisi dilakukan dengan cara membuang data yang keluar dan diganti dengan data yang baru, hal ini dilakukan karena jika hanya membuang data tanpa menggantinya dengan yang baru maka kalau terjadi beberapa kali revisi data akan semakin berkurang. Kalau tidak mengganti data yang baru maka pola data yang telah direvisi tidak bisa dijadikan acuan untuk proses produksi pada periode berikutnya. Dengan mengganti data yang dibuang dengan yang baru, pola data yang dihasilkan akan sangat bermanfaat untuk melihat tindakan apa yang harus dilakukan agar data untuk periode berikutnya stabil atau jika memungkinkan lebih baik dari periode sebelumnya.

Pada peta kendali p semua model data yang digunakan untuk masing-masing model berbeda hal ini karena ada beberapa model yang tidak setiap hari atau minggu diproduksi. Proses produksi PT. Indonesia EPSON Industry adalah make to order sehingga ada beberapa model yang diproduksi jika ada permintaan contohnya untuk model R4NA86A yang diproduksi pada waktu tertentu saja. Dari peta kendali p juga dapat dilihat kapabilitas proses untuk semua model, meskipun rata-rata setiap model memiliki kapabilitas proses diatas 99% tetapi karena masih ada peluang untuk menghasilkan produk cacat maka kondisi ini harus diperbaiki setiap periodenya. Yang paling perlu diperhatikan pada data peta kendali p adalah data yang keluar kontrol jauh dari batas atas atau batas bawahnya karena kondisi seperti ini menunjukkan bahwa jumlah produksinya sedikit tetapi part yang ditemukan cacat banyak, sehingga data yang seperti ini perlu sekali diteliti.

Untuk perhitungan peta kendali p digunakan 3σ karena semakin kecil sigma yang diambil maka peluang data untuk keluar dari batas kendali akan semakin banyak tetapi hasil yang akan dicapai akan semakin sempurna. Karena semakin kecilnya sigma yang digunakan batas kendalinya akan semakin sempit.

Analisa Keseluruhan Diagram Pareto

Untuk diagram pareto dapat dilihat bahwa part yang dominan cacat adalah board assy main, housing assy lower, sub mechanism sementara untuk part yang rusak tetapi bisa langsung diperbaiki masuk dalam kategori re-adjustment. Untuk beberapa model posisi pertama ditempati board assy main, dan model yang lain posisi pertama adalah housing assy lower.Tetapi secara keseluruhan dapat dilihat cacat board assy main menduduki peringkat pertama karena ada delapan model yang memiliki cacat pertamanya adalah board assy main. Berarti masalah kecacatan part yang harus diselesaikan terlebih dahulu adalah masalah board assy main, kemudian housing assy lower, sub mechanism dan re-adjustment.

Part yang cacat bukan hanya board assy main, housing assy lower, sub mechanism tetapi part–part ini selalu mendominasi dari part yang lain, sehingga lebih baik part-part ini yang terlebih dahulu diselesaikan. Setiap ditemukan kerusakan part maka akan menghambat kelancaran proses assembly sekecil apapun kerusakan tersebut, apalagi jika kerusakan yang terjadi berulang-ulang atau ditemukan part yang sama cacat dalam waktu yang berdekatan hal ini akan sangat mengganggu proses produksi. Dari diagram pareto dapat dilihat part apa saja yang mengalami kecacatan dalam periode November 2006 hingga April 2007. Hal ini karena model ini diproduksi setiap hari dan dalam jumlah yang besar sehingga peluang ditemukannya part yang cacat juga akan

semakin besar. Rata-rata produksi Model R4NA85A ini adalah diatas 1000 unit per hari. Setiap hari ada target yang harus dicapai sehingga operator pun bekerja dengan sangat cepat oleh karena itu akan semakin besar peluang yang akan menyebabkan part tersebut rusak baik karena operator maupun kerusakan part itu sendiri.

Analisa Keseluruhan Diagram Sebab-akibat

Diagram sebab-akibat berguna untuk melihat penyebab dari kecacatan part yang terjadi. Dan dengan melihat diagram pareto maka pembuatan diagram sebab-akibat untuk semua model dijadikan satu karena part yang paling banyak rusak untuk semua model berkisar antara board assy main, housing assy lower, sub mechanism dan re-adjustment hanya posisinya saja yang berbeda sehingga perlu diteliti penyebab terjadinya kecacatan.

Untuk kecacatan yang disebabkan oleh material rata-rata disebabkan oleh bad component atau rusak secara fungsi. Hal ini terjadi karena kesalahan dari vendor sehingga part tersebut tidak dapat berfungsi sebagaimana mestinya. Goresan yang ada pada part disebabkan oleh penempatan part yang kurang baik karena antara part tidak diberi penyekat dan part akan saling bersentuhan terutama pada saat akan diassembly. Beberapa part yang akan diassembly akan berada pada posisi miring sebelum diambil oleh operator assembly karena akan memudahkan operator assembly. Sehingga pada saat miring inilah semua part akan menumpuk ke bawah dan akan saling bertindihan.

Part untuk satu model kadang-kadang bercampur dengan part untuk model yang lain, hal ini berarti vendor kurang hati-hati dalam pengepakan part tersebut sebelum dikirim ke EPSON. Cacat yang ditemukan dan yang disebabkan oleh kerusakan part itu sendiri lebih banyak dibanding kerusakan yang disebabkan oleh operator sehingga perlu dilakukan tindakan agar jumlah part cacat yang diterima dari vendor dapat diatasi dengan cepat. Kesalahan ukuran sering terjadi pada part-part yang berbahan besi sementara kesalahan ukuran lubang-lubang untuk penempatan screw sering terjadi pada part yang berbahan plastik. Bending juga sering ditemukan pada part yang terbuat dari plastik.

Adapun cacat yang disebabkan oleh operator yang sering ditemukan adalah part patah, robek dan connect antara part yang tidak baik. Hal yang menjadi faktor utama adalah perakitan yang dilakukan dengan gerakan tangan yang cepat sehingga part bisa jatuh dan sobek. Proses assembly dilakukan secara berkesinambungan antara satu proses dengan yang lain sehingga operator akan berusaha tidak terjadi delay pada proses berikutnya. Karena bekerja dengan cepat terkadang jig yang digunakan untuk perakitan jatuh ke dalam part-part yang sedang dirakit. Operator melakukan pekerjaan dalam posisi berdiri dan jika operator tidak memanfaatkan waktu istirahat dengan baik maka pada saat melakukan pekerjaan akan merasakan lelah dan mengantuk, ini akan berakibat pada pekerjaan yang ceroboh dan ketelitian akan berkurang. Sementara untuk proses assembly diperlukan ketelitian dan konsentrasi terutama pada saat memasang screw sehingga tidak terjadi penempatan screw yang salah, part yang lain tidak mengenai screw atau part terkena torque yang dihasilkan oleh obeng listrik karena pada proses perakitan printer ini pemasangan screw seringkali dilakukan.

Konsentrasi operator juga bisa berkurang karena suhu ruangan yang kurang baik atau cenderung panas sehingga operator akan kepanasan otomatis akan mengganggu konsentrasi saat bekerja. Kesalahan yang disebabkan oleh operator ini sering terjadi karena operatornya baru (new operator) dan biasanya kesalahan yang dilakukan adalah salah screw dan salah connect. Ini disebabkan operator kurang hafal proses yang harus dilakukan dan tidak adanya work instruction (WI).

Untuk kecacatan yang disebabkan oleh mesin hanya dikarenakan oleh tool dan jig yang digunakan tidak dapat berfungsi dengan baik. Jika hal ini terjadi berarti operator maintenance tidak memeriksa tool dan jig secara berkala.

Penerapan Metode SQC (Statistical Quality Control)

Untuk melakukan perbaikan kualitas di PT. Indonesia EPSON Industry perlu dilakukan beberapa hal diantarannya :

1. Membuat peta kendali, diagram pareto dan diagram sebab-akibat setiap bulan menggunakan data harian dengan cara:

• Membuat tabel yang berisi jumlah part yang cacat dengan jumlah produksi. • Menghitung nilai proporsi cacat

p

=∑

∑

∑

∑

= produksi Jumlah cacat Jumlah inspeksi cacat Unit _ _ _ • Menghitung nilai simpangan bakuRumus simpangan baku (Sp) :

{

}

ni ) 1 ( Sp = p − p Æ{

}

ni ) 0032 . 0 1 ( 0032 . 0 Sp = −Rumus simpangan baku dalam persentase (Sp,%)

{

}

ni ) 100 ( Sp = p −p Æ{

}

ni ) 0032 . 0 100 ( 0032 . 0 Sp = −Dimana ni = jumlah unit yang diinspeksi = jumlah unit yang diproduksi • Menghitung batas kontrol 3-sigma

p

=∑

∑

inspeksi cacat Unit _ ;CL

=

p

; ni p p p UCL= +3 (1− ) ; ni p p p LCL= −3 (1− )• Mem-plot atau menebar data proporsi (atau presentase) cacat. Untuk membuat grafik ini bisa menggunakan program Microsoft Excel atau dengan program Minita.

• Menganalisa grafik yang dihasilkan tanpa melakukan revisi tetapi melihat penyebab dan jumlah cacat terbanyak yang terjadi.

• Untuk melihat jumlah cacat terbanyak yang terjadi maka harus dibuat diagram pareto. Karena dari diagram ini akan terlihat urutan part yang banyak cacat.

• Untuk melihat penyebab cacatnya part sebaiknya dilakukan analisa dengan membuat diagram sebab akibat dengan merinci satu persatu penyebab kecacatan.

• Melakukan meeting untuk mendiskusikan langkah yang akan diambil untuk proses produksi berikutnya agar masalah part cacat dapat dikurangi.

2. Sampling pada Incoming Quality Control (IQC) diperbanyak dan cara pengambilan sampling lebih diatur kembali agar part cacat yang lolos ke proses assembly dapat diperkecil.

3. Mengusulkan ke vendor untuk mengganti wadah atau box part yang lebih baik, seperti memberi sekat-sekat diantara part atau memberi penahan untuk setiap part sehingga part tidak saling berbenturan.

4. Melakukan pemantauan ke vendor secara berkala agar kecacatan part yang dihasilkan dapat dikurangi.

5. Melakukan analisis terjadinya cacat part dengan mengikuti proses part mulai dari awal pembuatan part sampai ruang assembly atau membuat Structure Operation Process (SOP) dan membandingkan dengan proses yang telah berjalan. Karena dengan hal ini akan terlihat penyebab kecacatan part apakah penyebabnya dari pembuatan, pengepakan, pemindahan dari pabrik vendor ke dalam konteiner, pada saat perjalanan pengiriman dari vendor ke pabrik (kondisi jalan yang dilalui), pada saat pemindahan part dari konteiner, atau pada saat pemindahan dari gudang material ke ruang assembly.

Jika kecacatan yang disebabkan oleh operator maka tindakan yang perlu dilakukan adalah : (a) Memberikan waktu istirahat setiap beberapa jam agar rasa bosan dan lelah karena berdiri dengan posisi berdiri dalam waktu yang cukup lama bisa hilang; (b) Menempelkan instruksi kerja (WI) atau panduan kerja di depan operator terutama operator yang masih baru agar kesalahan tidak terjadi kembali terutama kesalahan yang masuk dalam Re adjusment sehingga tidak perlu melakukan proses yang sama dua kali; dan (c) Memberikan training yang cukup untuk calon operator dan memastikan bahwa calon operator tersebut dapat menguasai proses perakitan yang akan dilakukan.

PENUTUP

Dengan melihat peta kendali p, ada beberapa model yang berada dalam kondisi kendali statistik yaitu model R4C8200, R4CC530, R4NA84A, R4C4590, R4C7290, R4C4600 dan ada beberapa yang tidak yaitu model R4CB190, R4C3720, R4NA83A, R4CC540, R4NA86A, dan R4NA85A.

Part yang dominan mengalami kecacatan adalah board assy main, housing assy lower, dan sub mechanism. Penyebab terbesar cacatnya part disebabkan oleh defect part (cacat part itu sendiri) karena lebih dari 50% dari total cacat yang terjadi. Penempatan part yang kurang baik sebelum diassembly bisa menyebabkan part-part tersebut cacat. Cacat part yang sering ditemukan adalah bad component atau cacat secara fungsi.

Selain cacat fungsi terdapat juga faktor human error. Human Error terjadi karena melakukan pekerjaan dengan cara yang terburu-buru dan kelelahan yang disebabkan oleh posisi berdiri yang terlalu lama.

DAFTAR PUSTAKA

Ariani, D. W. (2005). Pengendalian Kualitas Statistik. Yogyakarta: Andi.

Case, K. E., Mize, J. H., Nazemets, J. W., Turner, W. C. (2000). Pengantar Teknik dan Sistem Industri. Surabaya: Guna Widya.

Montgomery, D. C.. (2001). Introduction To Statistical Quality Control. 4th Edition. New York:

John Wiley & Sons.

Hendradi, C. T. (2006). Statistik Six Sigma dengan Minitab. Yogyakarta: Andi. Hansen, B. L. (1973). Quality Control. New Delhi: Prentice Hall.