BAB V

ANALISA PEMBAHASAN

Pada bab ini berisikan definisi defect, cause and effect diagram (fish

bone diagram) dan penentuan Failure Mode Effect and Analysis.

5.1 Definisi Defect

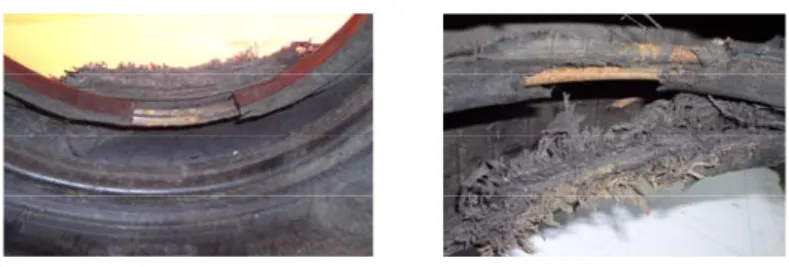

5.1.1 Open Base Valve MC Tube

Defect ini terdapat pada tube MC Tube di area rubber base valve dengan tube dengan ciri–cirri area base valve dan tube akan terbuka apabila tube tersebut di-set dengan tire dan dipergunakan untuk mengendara maka akan timbul bocor. Hal ini disebabkan pada area base valve dan tube tidak kuat lagi menahan tekanan angin.

5.1.2 Tread Separation MC Tire

Defect ini terdapat pada MC Tire di area antara carcass dengan tread atau area tread itu sendiri dengan ciri – ciri terdapat gelembung udara yang terjebak di area antara carcass dengan tread atau area tread itu sendiri. Apabila tire yang terkena defect Blown Tread tersebut lolos dari pengecekan atau inspeksi dan

dipergunakan untuk mengendara maka akan timbul Traead Separation, dikarenakan udara yang terjebak tersebut menjadi panas akibat putaran roda dan pergesekan antara jalan dengan roda sehingga udara panas tersebut menyebar keseluruh lapisan antara tread dengan carcass dan akan menyebabakan permukaan tire menjadi tidak rata.

5.1.3 Open Splice MC Tube

Defect ini terdapat pada MC Tube di area sambungan pada tube dengan ciri–ciri terbukanya sambungan pada tube. Hal ini disebabkan lemahnya sambungan pada tube menahan angin pada saat dipakai terkena beban oleh kendaraan dan pengendara.

5.1.4 Bead Burst Accepted AM Tire

Gambar 5.2 Defect Tread Separation MC Tire

Defect ini terdapat pada AM Tire di area bead antara lapisan karet dan kawat yang terkelupas. Hal ini terjadi karena kekuatan bead untuk menahan beban yang ada tidak sanggup lagi. dan sangat membahayakan bagi pengemudinya bila dalm kecepatan tinggi dengan beban.

5.2 Analisa defect Menggunakan Metode Fishbone Diagram

Disini kita akan menganalisa defect tire tersebut dengan menggunakan metode Fishbone Diagram atau Cause and Effect Diagram, dimana yang akan kita analisa adalah faktor manusia, mesin, metode dan material, dikarenakn factor tersebut yang sangat dominan berpengaruh pada defect tire tersebut.

Analisa penyebab kegagalan dan penentuan prioritas penanganan kegaagalan bertujuan untuk mengetahui secara menyeluruh hubungan antara kecacatan dengan penyebabnya digunakan diagram cause effect diagram yang juga dikenal sebagai diagram Tulang Ikan.

Terdapat 7 faktor pokok yang tidak berkaitan yaitu : o Material (bahan mentah atau komponen)

o Main Power (factor manusia)

o Method (desain dan proses prosedur operasi) o Machines (mesin dan perlengkapan dalam proses)

o Measurement (peralatan dan teknik yang dipakai dala, mengambil data) o Maintenace (sistem penyediaan perawatan)

o Management (kebijakan, aturan kerja dan lingkungan kerja)

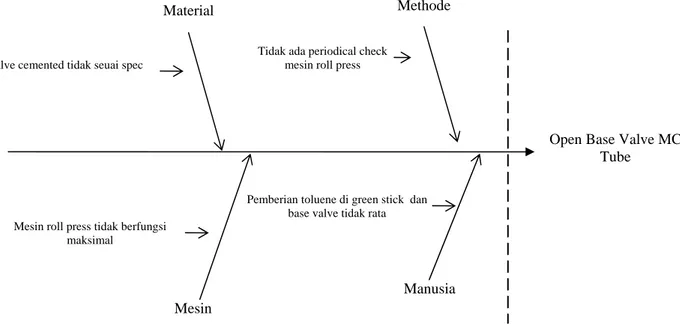

5.2.1 Fish Bone Open Base Valve MC Tube

Gambar 5.5 Fish Bone Open Base Valve MC Tube

Kerekatan antara base valve dan tube yang rendah menyebabkan terjadi kerusakan open base valve. Faktor – factor yang menimbulkan terjadinya adalah

1. Methode Mesin

Open Base Valve MC Tube

Material Methode

Tidak ada periodical check mesin roll press

Mesin roll press tidak berfungsi maksimal

Manusia Valve cemented tidak seuai spec

Pemberian toluene di green stick dan base valve tidak rata

• Tidak ada periodical check mesin roll press tiap set – up awal spec menyebabkan kadang mesin macet atau tidak berfungsi maksimal

2. Material

• Pemberian toluene tidak sesuai spec menyebabkan kerekatan tidak maksimal

3. Mesin

• Mesin roll press tidak berfungsi maksimal menyebabkan base valve dan tube tidak melekat dengan maksimal

4. Manusia

• Pemberian cement oleh operator di area base valve dan tube tidak sempurna yang menyebabkan kerekatan berkurang

Recommended Action

Dari hasil temuan di lapangan penyebab utama terjadinya defect open base valve MC Tube pada mesin roll press dimana setiap pergantian awal spec mesin sering ada masalah. Disarankan dilakukan periodical check mesin pada waktu pergantian spec.

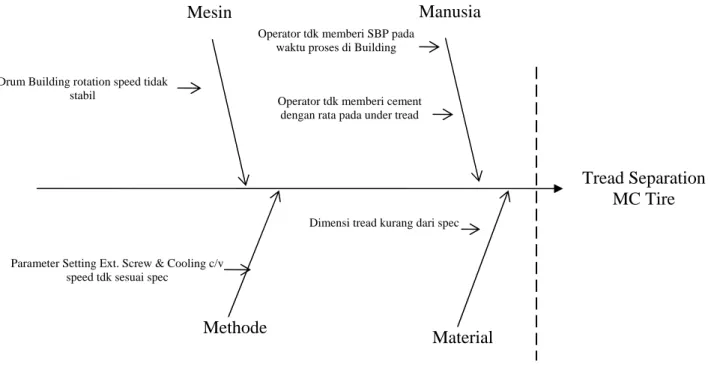

Gambar 5.6 Fish Bone Tread Separation MC Tire

Kerekatan antara tread dan tube yang rendah menyebabkan terjadi kerusakan Tread separation. Faktor – faktor yang menimbulkan terjadinya adalah:

1. Methode

• Parameter setting Extruder tidak sesuai menyebabkan ukuran tread tidak sesuai dengan spec

2. Material

• Dimensi tread yang kurang atau lebih menyebabkan green tire setelah dimasak tidak sempurna

3. Mesin

Tread Separation MC Tire

Mesin Manusia

Operator tdk memberi SBP pada waktu proses di Building

Methode

Material Drum Building rotation speed tidak

stabil

Dimensi tread kurang dari spec Parameter Setting Ext. Screw & Cooling c/v

speed tdk sesuai spec

Operator tdk memberi cement dengan rata pada under tread

• Pada mesin building terjadi kerusakan yang menyebabkan lapisan tread & carcass di – assy tidak sempurna

4. Manusia

• Operator pada mesin extruder dan building tidak melakukan petunjuk kerja dengan sempurna

Recommended Action

Dari hasil temuan di lapangan dan kondisi cut sample penyebab utama terjadinya defect tread separation MC Tire pada operator mesin extruder dan building. Disarankan dilakukan training akan kesadaran operator untuk menciptakan produk yang bermutu.

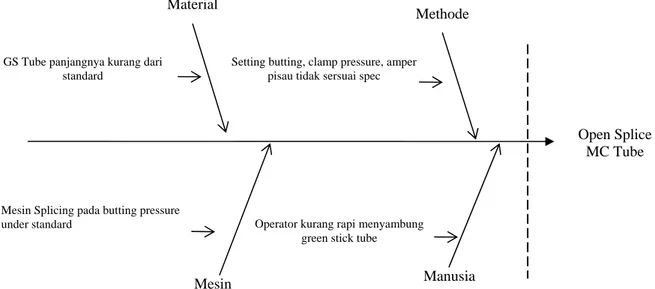

5.2.3 Fish Bone Open Splice MC Tube

Gambar 5.7 Fish Bone Open Splice MC Tube Material

Open Splice MC Tube GS Tube panjangnya kurang dari

standard

Methode

Mesin Manusia

Mesin Splicing pada butting pressure under standard

Setting butting, clamp pressure, amper pisau tidak sersuai spec

Operator kurang rapi menyambung green stick tube

Kekuatan sambunagan tube yang rendah menyebabkan terjadi kerusakan open spice. Faktor – faktor yang menimbulkan terjadinya adalah :

1. Methode

• Setting butting, clamp pressure dan amper pisau tidak sesuai spec menyebabkan hasil sambungan yang tidak sempurna

2. Material

• Green stick yang tidak sesuai spec menyebabkan hasil sambungan yang tidak sempurna

3. Mesin

• Mesin Splicing pada butting pressure under standard menyebabkan proses penyambungan kurang sempurna 4. Manusia

• Operator kurang rapi menyambung green stick menyebabkan kekuatan sambungan kurang sempurna

Recommended Action

Dari hasil temuan di lapangan dan cut sample penyebab utama terjadinya defect open splice MC Tube pada sambungan yang kurang sempurna hal ini disebabkan pada mesin splicing setting butting pressure tidak sersuai spec. Disarankan dilakukan periodical check supply pressure main line tiap pergantian operator.

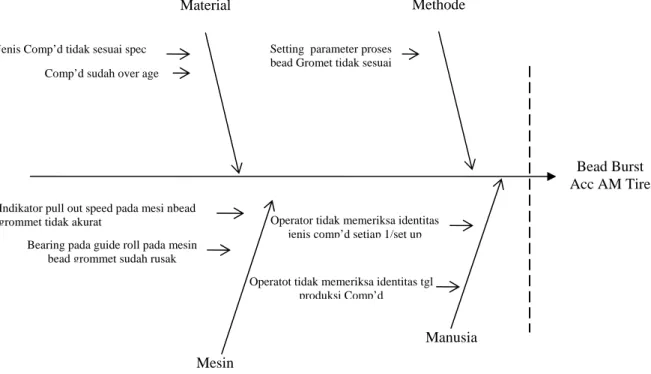

5.2.4 Fish Bone Bead Burst Accepted AM tire

Gambar 5.8 Fish Bone Bead Burst Accepted AM Tire

Kerekatan antara base valve dan tube yang rendah menyebabkan terjadi kerusakan open base valve. Faktor – factor yang menimbulkan terjadinya adalah :

1. Methode

• Setting parameter proses yang tidak sesuai spec menyebabkan hasil bead yang kurang sempurna

2. Material

• Comp’d bead yang tidak sesuai spec dan over age menyebabkan bead tidak sempurna

3. Mesin Mesin

Bead Burst Acc AM Tire Material

Jenis Comp’d tidak sesuai spec

Methode

Setting parameter proses bead Gromet tidak sesuai

Indikator pull out speed pada mesi nbead grommet tidak akurat

Bearing pada guide roll pada mesin bead grommet sudah rusak

Manusia Operator tidak memeriksa identitas

jenis comp’d setiap 1/set up Operatot tidak memeriksa identitas tgl

produksi Comp’d Comp’d sudah over age

• Indikator pull out dan bearing pada mesin bead grommet mengalami kerusakan menyebabkan lilitan kawat tidak sempurna

4. Manusia

• Operator kurang teliti memeriksa identitas comp’d pada saat pergantian spec menyebabkan salah mengambil comp’d.

Recommended Action

Dari hasil temuan di lapangan dan cut sample penyebab utama terjadinya defect bead burst accepted adalah operator salah mengambil comp’d. Disarankan dilakukan training akan kesadaran operator untuk menciptakan produk yang bermutu.

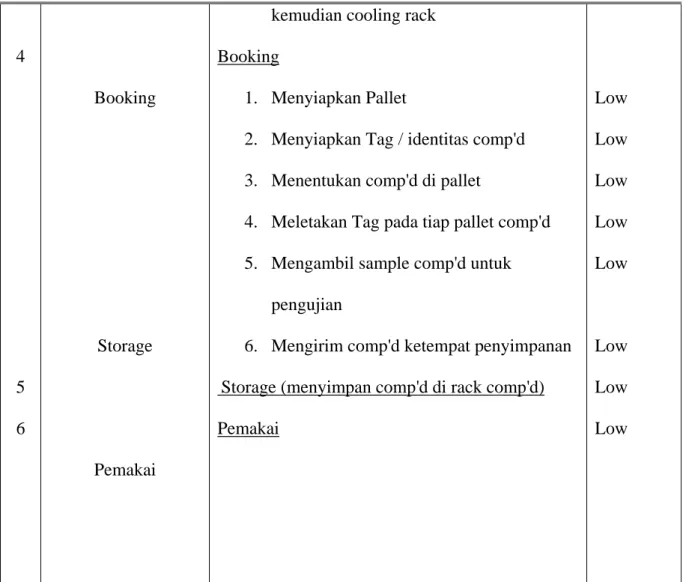

5.3 Analisa Kerusakan Menggunakan Metode FMEA

Disini kita akan menganalisa defect tire tersebut dengan menggunakan metode Failure Mode And Effect Analysis (FMEA), tetapi sebelum menganalisis dengan menggunakan metoda FMEA terlebih dahulu kita membuat flow chart proses dan risk assessment. Flow chart proses dan risk assement untuk menentukan proses yang berpotensi atau berisiko tinggi untuk terjadinya kerusakan pada tube & tire.

5.3.1 Flow Chart Proses & Risk Assement Tire

No Flow Process Process Step Risk Assesment 1 2 3 Menimbang Material Mixing Sheeeting

Menimbang Raw Material

1. Menimbang chemical sesuai spec 2. Menimbang filler sesuai spec

3. Menimbang carbon black sesuai spec 4. Menimbang ollie sesuai spec

5. Menimbang material BOS sesuai spec Mixing

1. Memeriksa chemical dan filler 2. Memeriksa chemical dan filler

3. Meletakan material deiatas feeding c/v 4. Memasdukan comp'd sheet ke cairan BOS

kemudian cooling rack

5. Mixing material sesuai dengan Mixing spec Mengeluarkan material dari Internal Mixer

Sheeting

1. Memasukan meterial kedealam Roller Die 2. Mengatur tebal comp'd sheet sesuai spec 3. Sheeting (membentuk comp'd menjadi

lembaran Low Low Low Low Low Low Low Low Low Low Low Low Low Low

No Flow Process Process Step Risk

Assesment

7. Memasdukan comp'd sheet ke cairan BOS Low

A

4 5 6 Booking Storage Pemakai

kemudian cooling rack Booking

1. Menyiapkan Pallet

2. Menyiapkan Tag / identitas comp'd 3. Menentukan comp'd di pallet

4. Meletakan Tag pada tiap pallet comp'd 5. Mengambil sample comp'd untuk

pengujian

6. Mengirim comp'd ketempat penyimpanan Storage (menyimpan comp'd di rack comp'd)

Pemakai Low Low Low Low Low Low Low Low

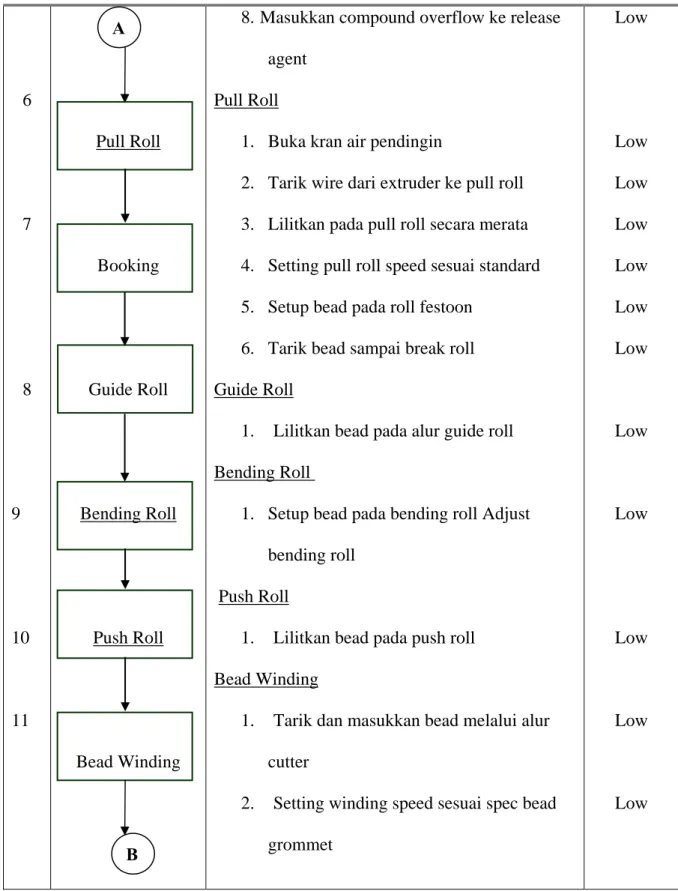

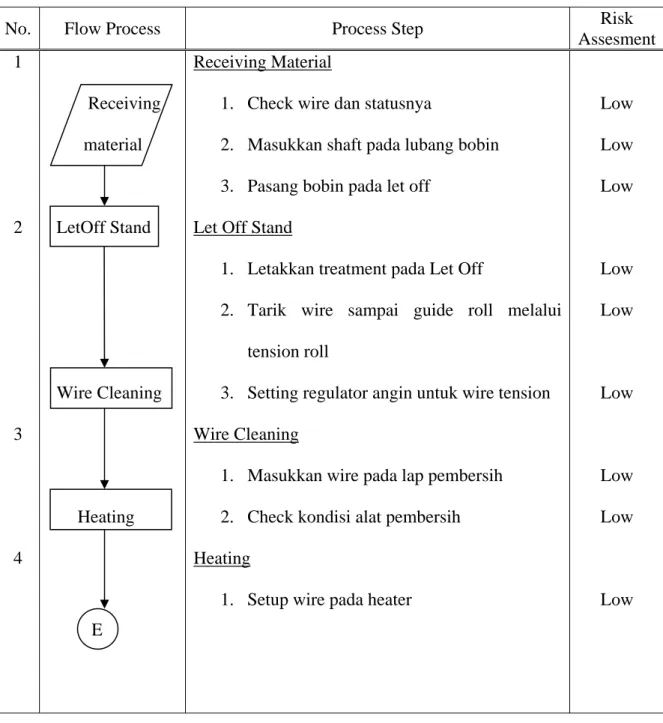

Tabel 5.2 Pembuatan Process Flow Chart dan Risk Assesment Bead Grommet

No Flow Process Process Step Risk

1 2 3 4 5 Receiving Material

Let Off Stand

Wire Cleaning

Heating

Extruding

Receiving Material

1. Check wire dan statusnya

2. Masukkan shaft pada lubang bobbin Let Off Stand

1. Letakkan treatment pada Let Off 2. Tarik wire sampai guide roll melalui

tension roll

3. Setting regulator angin untuk wire tension Wire Cleaning

1. Masukkan wire pada lap pembersih 2. Check kondisi alat pembersih Heating

1. Setup wire pada heater Extruding

1. Siapkan compound feed strip

2. Siapkan release agent untuk dipping 3. Head, Die dan Baffle

4. Setup head pada extruder 5. Hidupkan temperature control

6. Setup wire pada die dan baffle sesuai spec 7. Setup temperature head, silinder & screw

Low Low Low Low Low Low Low Low Low Low Low Low Low Low Low

No Flow Process Process Step Risk

Assesment A

6 7 8 9 10 11 Pull Roll Booking Guide Roll Bending Roll Push Roll Bead Winding

8. Masukkan compound overflow ke release agent

Pull Roll

1. Buka kran air pendingin

2. Tarik wire dari extruder ke pull roll 3. Lilitkan pada pull roll secara merata 4. Setting pull roll speed sesuai standard 5. Setup bead pada roll festoon

6. Tarik bead sampai break roll Guide Roll

1. Lilitkan bead pada alur guide roll Bending Roll

1. Setup bead pada bending roll Adjust bending roll

Push Roll

1. Lilitkan bead pada push roll Bead Winding

1. Tarik dan masukkan bead melalui alur cutter

2. Setting winding speed sesuai spec bead grommet Low Low Low Low Low Low Low Low Low Low Low Low

Tabel 5.3 Pembuatan Process Flow Chart dan Risk Assesment Tread Extruding A

No Flow Process Process Step Risk Assesment 1. 2 3 Receiving material Comp’d Milling Extruding Receiving Material

6. Ambil compound dari storage 7. Check identitas compound Compound Milling

1. Menyiapkan spec dan memeriksa jenis comp’d sesuai spec extruding

2. Memasukkan comp’d ke Warm Up Mill 3. Menggiling comp’d di Warm Up Mill 4. Mentransfer comp’d dari Warm Up Mill

ke Feed Mill

5. Menggiling comp’d di Feed Mill

6. Mentransfer comp’d dari Feed Mill ke Hopper Extruder menggunakan conveyor Extruding

1. Setting Cooling Conveyor Speed sesuai Spec Tread Extruding

Low Low Low Low Low Low Low Low Low High Low

No Flow Process Process Step Risk

Assesment

2. Setting Extruder Srew Rotation Speed sesuai spec tread extruding

3. Pasang dan setting die house pada head extruder

4. Pasang dan setting die pada die house 5. Masukkan compound kedalam hopper

extruder 6. Extruding

7. Memberikan colour marking sesuai spec tread extruding

8. Memberikan Under Tread Cement sesuai standard

9. Mendinginkan Tread di cooling tank 10. Masukkan Tread melalui Spong Roll 11. Masukkan Tread melalui Blower untuk

mengeringkan tread atas dan bawah 12. Mengecheck Thickness Tread Center 13. Mengecheck Thickness Tread side 14. Mengecheck Tread Width

15. Mengecheck Tread weight per meter 16. Tempatkan Tread pada Booking conveyor

melelui accumulator High Low Low Low Low Low High Low Low Low High High High High Low Low Low Low

Assesment 4 5 Booking Storage

Booking pada Rolling

1. Pasang kain liner pada besi shaft servicer 2. Hidupkan motor untuk Rolling

3. Pasang Rolling pada Rolling penggulung tread

4. Kunci Rolling dengan menekan Hand Press Roll

5. Tekan tombol selector untuk menggulung tread pada Rolling

6. tempatkan tread NG pada lorry 7. Kirim tread rework ke Warm Up Mill

Storage

1. Pasang lot flow pada tag

2. Gantungkan tag pada rolling / pantruck sesuai ukuran

3. Kirim Tread ke Storage

Low Low Low Low Low Low Low Low Low Low C

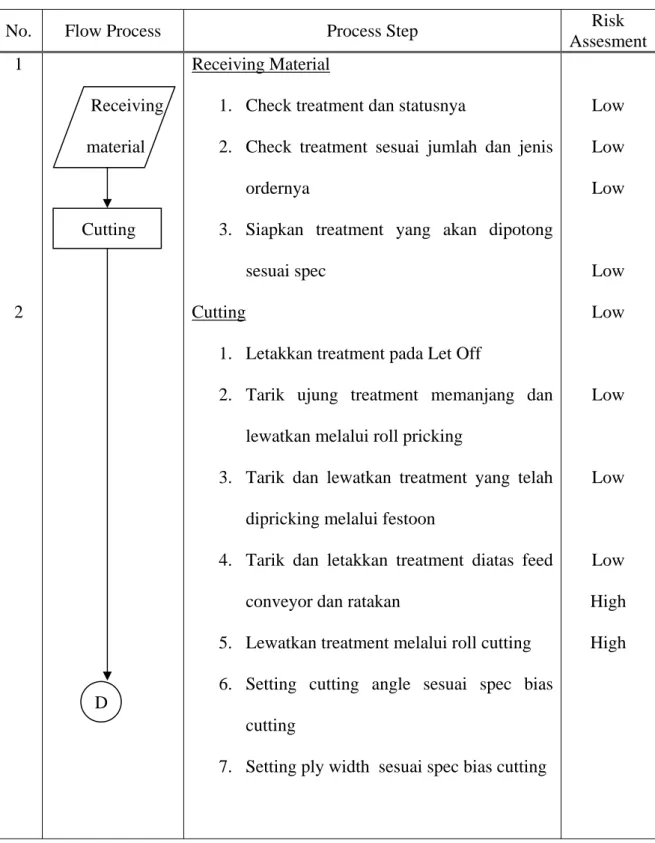

Tabel 5.4 Pembuatan Process Flow Chart dan Risk Assesmet Bias Cutting

No. Flow Process Process Step Risk

Assesment 1 2 Receiving material Cutting Receiving Material

1. Check treatment dan statusnya

2. Check treatment sesuai jumlah dan jenis ordernya

3. Siapkan treatment yang akan dipotong sesuai spec

Cutting

1. Letakkan treatment pada Let Off

2. Tarik ujung treatment memanjang dan lewatkan melalui roll pricking

3. Tarik dan lewatkan treatment yang telah dipricking melalui festoon

4. Tarik dan letakkan treatment diatas feed conveyor dan ratakan

5. Lewatkan treatment melalui roll cutting 6. Setting cutting angle sesuai spec bias

cutting

7. Setting ply width sesuai spec bias cutting

Low Low Low Low Low Low Low Low High High D

No. Flow Process Process Step Risk Assesment 3 4 Slitting Wind Up Booking

8. Check ply angle sesuai spec bias cutting 9. Setting lebar dan sudut potong sesuai spec 10. Press treatment pada roll dan lakukan

pemotongan

11. Sambungan antara ply yang satu dengan ply yang lain

Slitting

1. Setting lebar pemotongan ply sesuai standard

2. Arahkan ply dari accumulator ke conveyor slitting

3. Slitting

Wind Up

1. Siapkan liner ply kosong dan kayu liner 2. Letakkan liner pada roll wind up berikut

kayu liner

3. Ambil ply dari conveyor dan letakkan pada liner ply

4. Gulung ply diatas liner

5. Beri identitas ply sesuai specBooking 6. siapkan lorry ply

7. Dorong lorry ke storage ply

High Low Low Low Low Low Low Low Low Low Low Low Low Low D

Tabel 5.5 Pembuatan Process Flow Chart dan Risk Assesmet Bead Grommet

No. Flow Process Process Step Risk

Assesment 1 2 3 4 Receiving material LetOff Stand Wire Cleaning Heating Receiving Material

1. Check wire dan statusnya

2. Masukkan shaft pada lubang bobin 3. Pasang bobin pada let off

Let Off Stand

1. Letakkan treatment pada Let Off

2. Tarik wire sampai guide roll melalui tension roll

3. Setting regulator angin untuk wire tension Wire Cleaning

1. Masukkan wire pada lap pembersih 2. Check kondisi alat pembersih Heating

1. Setup wire pada heater

Low Low Low Low Low Low Low Low Low E

No. Flow Process Process Step Risk Assesment 5 6 7 Extruding

Head, Die dan Baffle

Pull Roll

Extruding

1. Siapkan compound feed strip ( identitas comp’d & jenis comp’d )

2. Siapkan release agent untuk dipping

Head, Die dan Baffle

1. Setup die dan baffle pada head 2. Setup head pada extruder 3. Hidupkan temperature control

4. Setup wire pada die dan baffle sesuai spec 5. Setup temperature head, silinder dan screw 6. Adjust speed extruder

7. Masukkan compound feed strip pada extruder

8. Masukkan compound overflow ke release agent

Pull Roll

1. Buka kran air pendingin

2. Tarik wire dari extruder ke pull roll 3. Lilitkan pada pull roll secara merata 4. Setting pull roll speed sesuai standard 5. Set-up bead pada pull roll

High Low Low Low Low Low Low Low Low Low Low Low Low High Low E F

No. Flow Process Process Step Risk Assesment 8 9 10 11 Guide Roll Bending Roll Push Roll Bead Winding

6. Tarik bead sampai break roll

Guide Roll

1. Lilitkan bead pada alur guide roll

Bending Roll

1. Setup bead pada bending roll 2. Adjust bending roll

Push Roll

1. Lilitkan bead pada push roll

Bead Winding

1. Tarik dan masukkan bead melalui alur cutter

2. Setting winding speed sesuai spec bead grommet

3. Setting turn sesuai spec bead grommet 4. Setting BIC sesuai spec bead grommet 5. Setting L x S sesuai spec bead grommet 6. Set length overlap sesuai spec bead

grommet

7. Setting bead width sesuai spec bead grommet

8. Bead Grommeting

9. Checking bead thickness sesuai spec

Low Low Low Low Low Low High High High High High High High High F G

No. Flow Process Process Step Risk Assesment 12 13 14 Bead Talc Feeding Inspeksi Booking

10. Checking bead weight sesuai spec bead grommet

Bead Talc Feeding

1. Isi mesin bead talc feeder dengan zinc stearate

Inspeksi

1. Check BIC

2. Check susunan dan jumlah wire

Booking

1. Pindahkan bead dari bak penampungan ke lorry

2. Beri identitas dan lot

High Low Low Low Low Low G

Tabel 5.6 Pembuatan Process Flow Chart dan Risk Assesmet Tire Building

No. Flow Process Process Step Risk

Assesment 1 2 Receiving material Tire Building Receiving Material

1. Ambil ply, bead dan tread yang ada di storage sesuai spec

2. Ambil SBP XX 3. Sediakan lap wool 4. Siapkan nomor operator Tire Building

1. Setup ply, bead dan tread pada servicer 2. Check speed drum

3. Pasang ply dari servicer keatas drum 4. Pasang bead dari kiri dan kanan pada drum 5. Beri olesan SBP XX pada permukaan ply 6. Lipat ply sampai menutupi bead

7. Set Stitcher pressure sesuai spec tire building

8. Tire Building

9. Check green tire width sesuai spec tire building High Low Low Low High High Low High High Low High High Medium H

No. Flow Process Process Step Risk Assesment 3 4 5 Venting Booking Green Tire Storage

Venting

1. Ambil green tire dari drum

2. Pasang green tire pada roll venting dan lakukan venting

Booking

1. Letakkan green tire pada lorry

Green Tire Storage

1. Pasang identitas green tire 2. Kirim ke green tire storage

High Low High Low Low Low I

Tabel 5.6 Pembuatan Process Flow Chart dan Risk Assesmet Tire Curing

No. Flow Process Process Step Risk

Assesment 1 2 3 Receiving material

GIP dan GOP

Check & Prepare

Receiving Material

1. Ambil green tire dari storage 2. Check identitas green tire GIP dan GOP

1. Pasang green tire pada mesin GIP dan GOP dan lakukan proses GIP dan GOP

Check dan prepare sebelum curing 1. Setup Mold

2. Setting platten pressure steam sesuai standard

3. Check platten temperature sesuai spec tire curing

4. Check mold temperature sesuai spec tire curing

5. Check bladder height sesuai spec tire curing

6. Setting shaping pressure sesuai spec tire curing

7. Setting high pressure steam sesuai standard 8. Setting low pressure steam sesuai standard

Low Low Low Low Low High High High High High High High High K

No. Flow Process Process Step Risk Assesment 4 5 6 7 Tire Curing PCI Hanging Conveyor Inspection

Tire Curing

1. Pasang green tire pada mold 2. Tekan tombol close

3. Ambil tire dari mold setelah proses curing selesai

PCI

1. Pasang tire ke rim PCI

2. Ambil tire dari mold setelah proses curing selesai

Hanging Conveyor

1. Gantungkan tire ke hanging conveyor

Inspection

1. Check tire balancing

2. Check tire wobbling ( MC Tire ) 3. Check Uniformity ( AM Tire)

Low Low Low Low Low Low High High High

5.3.2 Flow Chart Proses & Risk Assement Tube K

Tabel 5.7 Pembuatan Process Flow Chart dan Risk Assesmet Tube Extruding

No. Flow Process Process Step Risk

Assesment 1 2 3 Receiving Material Warm Up Mill Feed Mill Strainer

Receiving Material WIP

1. Menyiapkan spec dan standard tube extruding

2. Memeriksa identitas dan appearance

comp’d sesuai dengan spec dan limit sample Warm up Mill

1. Memeriksa kebersihan mesin Warm up mill 2. Memeriksa fungsi pelumasan dan air

pendingin Roll open mill

3. Menggiling comp’d di Warm up mill 4. Supply Feed strip comp’d ke Feed Mill

Strainer via conveyor Feed Mill Strainer

1. Memeriksa kebersihan Mmesin Feed mill strainer

2. Memeriksa fungsi pelumasan dan pendingin Roll open Mill

3. Memasukan feed strip comp’d ke feed mill strainer Low Low High Low Low High High Low Low Low A

No. Flow Process Process Step Risk Assesment 4 Stariner

4. menggiling comp’d di Feed mill strainer 5. Supply Feed strip comp’d ke strainer via

conveyor Strainer

1. Memeriksa kebersihan mesin, lorry dan conveyor transfer

2. Mempersiapkan strainer net sesuai dengan standard

3. Memasang atau mengganti strainer net pada mesin strainer sesuai standard

4. Memasukan feed strip comp’d kedalam hopper stainer

5. Menyaring comp’d dari kotoran 6. Mengukur temperatur comp’d output

strainer

7. Memeriksa appearance comp’d output stainer

8. Supply comp’d ke intermediate mill via conveyor / lorry Low Low Low Low Low Low Low Low Low Low B A

No Flow Process Process Step Risk Assesment 6 7 8 Intermediate Mill Feed Mill Extruder Extruder Intermediate Mill

1. Memeriksa kebersihan mesin

2. Memeriksa fungsi pelumasan dan air pendingin mesin

3. Memasukan feed strip comp’d ke mesin 4. Menggiling comp’d

5. Supply feed strip comp’d ke feed mill extruder

Feed Mill Extruder

1. Memeriksa kebersihan mesin

2. Memeriksa fungsi pelumasan dan air pendingin mesin

3. Memasukan feed strip comp’d ke mesin 4. Menggiling comp’d

5. Setting rotary cutter feed strip sesuai spec dan standard

Extruder

1. Memeriksa kebersihan mesin

2. Memeriksa fungsi pelumasan dan air pendingin mesin Medium Low Low Low Low Medium Low Low Medium High Low Low C B

No Flow Process Process Step Risk Assesment 9 10 Take Away Conveyor Colour Marking Feeder

3. Mempersipkan Die dan Spindle sesuai spec 4. Memasang Die dan Spindle pada head extruder 5. Memasukan feed strip ke hopper extruder 6. Setting screw rotation speed sesuai spec 7. Setting disc speed motor dan tekanan angin 8. Proses extruding

9. Setting posisi die

10. Mengukur temperature green stick output extruder

Take Away Conveyor

1. Memeriksa kebersihan take off conveyor 2. Memeriksa fungsi roll press green stick 3. Supply green stick ke cooling

4. Menekan green stick dengan menggunakan gravity roll

Colour Marking Feeder

1. Memeriksa kebersihan colour marking feeder tank

2. Mempersiapkan colour marking sesuai spec 3. Setting pemberian/volume colour marking

pada body green stick body

Medium Low Medium Medium High High Low Medium Medium High Low High Medium Low High D C

No

. Flow Process Process Step

Risk Assesment 11 12 13 14 Cooling Tank Blower Pull Out Conveyor Valve Hole Surface Solution Feeder Cooling Tank

1. Memeriksa kebersihan cooling tank 2. Mendinginkan green stick tube di cooling

tank

3. Mengatur temperatur air pendingin pada cooling tank

Blower

1. Memeriksa fungsi dan kondisi blower 2. Mengeringkan air pada permukaan green

stick tube Pull Out Conveyor

1. Memeriksa kebersihan conveyor

2. Setting pull out conveyor pada speed sesuai spec

3. Transfer green stick tube ke cutting conveyor

Valve Hole Surface Solution Feeder

1. Memeriksa kondisi toluene pada tank 2. Memeriksa kondisi dan kebersihan lap

woll

3. Setting posisi penyapuan

4. penyapuan tolune permukaan green stick

Medium Low Low Low High Low High Low Medium Medium Low High E D

No

. Flow Process Process Step

Risk Assesment 15 16 17 Roll Press Green Stick Pounching Valve Hole &

Vacum

Valve Assy & Press

Roll Press Green Stick

1. Memeriksa fungsi dan kondisi roll presss 2. Setting jarak penekanan roll pada green

stick

3. Menekan green stick dengan pneumatic roll press

Pounching Valve Hole & Vacum

1. Memeriksa fungsi dan kondisi pounching & vacuum

2. Mengukur temperature pisau pounching 3. Setting posisi dan jarak pemotongan

pisau pounching pada green stick 4. Pounching valve hole pada green stick

sesuai spec dan standard Valve Assy & Press

1. Mempersiapkan valve sesuai dengan spec 2. Memeriksa fungsi dan kondisi valve jig

press unit

3. Seting posisi penekanan valve jig press 4. Memasang valve pada stick tube sesuai

dengan spec dan standard

Low Medium High Low Low Medium High Low Low Low High E F

No

. Flow Process Process Step

Risk Assesment 18 19 20 Cutting Outside Talc Feeder Booking Cutting

1. Memeriksa fungsi dan kondisi cutter 2. Mengukur temperature cutter

3. Setting posisi pemotongan pada green stick

4. Memotong panjang green stick sesauai spec dan standard

Outside Talc Feeder

1. Menyiapkan Outside Talc

2. Memeriksa fungsi Outside talc machine 3. Setting tekianan angina outside talc 4. Penyemproptan outside talc pada body

green stick Booking

1. Menyiapkan pantruck green stick 2. Menyiapkan lot flow dan tag green stick 3. Memeriksa kebersihan pantruck dan

meja booking

4. Menempatkan green stick di loyang pantruck sesuai standard

5. Memberikan identitas green stick 6. Mendorong pantruck ke area storage

Low Low Low High Low Low Low Low Low Low Low Low Low Low Low Low G

Tabel 5.8 Pembuatan Process Flow Chart dan Risk Assesmet Tube Splicing

No. Flow Process Process Step Risk

Assesment 1 2 3 Receiving Material Splicing Booking Receiving Material

1. Ambil green stick tube dari storage 2. Menyiapakan green stick tube yang

akan disambung sesuai spec splicing Splicing

1. Menyiapkan spec & atur parameter proses sesuai spec dan standard 2. Pasang dan setting gum lining dan

corner sesuai spec

3. Memberi talc pada sisi luar dan kedua ujung green stick

4. Memasang green stick tube ke mesin splicing

5. Proses penyambungan green stick / splicing

6. Mengeluarkan green stick ke pan truck Booking

1. Siapkan pan truck yang akan dipergunakan dekat mesin splicing 2. Letakan green tube pada pan truck

sesuai ukuran Low Low High Low Low Low High Low Low Low

Tabel 5.9 Pembuatan Process Flow Chart dan Risk Assesmet Tube Curing No

. Flow Process Process Step

Risk Assesment 1 2 Receiving material Shapping Receiving Material

10. Menyiapkan spec dan standard tube curing 11. Menyiapakan green tube sesuai spec 12. Memeriksa identitas sesuai dengan spec 13. Menyusun green tube di meja prepare

material Shapping

1. Menyiapkan shaping & guiden ring sesuai spec

2. Memeriksa kebersihan shaping ring 3. Menyiapkan lilin shaping

4. Setting limit atau guiden shaping sesuai spec

5. Meletakan green tube pada shaping ring 6. mengisi angin kedalam green tube

7. Menutup lubang valve stem menggunakan lilin

8. Memeriksa appearance green tube hasil shaping Low Low Low Low Low High High Low Low Low High Low Low A

No Flow Process Process Step Risk Assesment 3 4

Curing

StorageCuring

9. Setup Mold10. Setting platten pressure steam sesuai spec 11. Check platten temperature sesuai spec 12. Check mold temperature sesuai spec tube

curing

13. Check bladder height sesuai spec tube curing

14. Setting shaping pressure sesuai spec tube curing

15. Setting high pressure steam sesuai standard

16. Setting low pressure steam sesuai standard 17. Memasang green tube hasil shaping

kedalam mold 18. Proses curing

19. Mengambil tube hasil curing setelah selesai 20. Check hasil masak secara visual

21. Meletakan tube pada tube booking

Storage

1. Menyiapkan lorry untuk mengangkut lorry 2. Mengirim tube ke final inspection

High Medium Medium Medium Medium Medium Medium Medium Low High Medium Low low Low Low A

Contoh :

• Nilai Severity

Nilai severity adalah 8, dikarenakan akibat yang ditimbulkan dari open base valve pada MC tube menyebabkan tube tidak bisa dipakai lagi oleh customer. Dari table 2.2 disbutkan bahwa nilai 8 memiliki criteria : Sangat mengganggu produksi. 100% produk kemungkinan harus dibuang. Kendaraan tidak berfungsi, kehilangan fungsi utamanya. Customer sangat tidak puas.

• Nilai Occurance

PPM = ( Defect / Pengiriman MC Tube ) x 1.000.000 = ( 642 / 6.092.758 ) x 1.000.000

= 105 PPM

Dalam table occurance 2.1, untuk possible failure rates dinyatakan dalam perseribu per item/produk.

Occurance = 105 PPM / 1000

= 0.105

Dari table 2.1 dapat disimpulkan ranking occurance-nya adalah 4 Ranking occurance yang lain bernilai 1 disebabkan bukan penyebab utama akan tetapi berpotensi terjadi kegagalan.

• Nilai Detection

Nilai detection adalah 7, hal ini disebabkan dari kemampuan control untuk mendeteksi sangat rendah kemungkinan kontrol yang ada dapat mendeteksi kegagalan.

Flow Procces Function Requirement Potensial Failure Mode Potensial Effect (s) of failure Cause (s) Mechanism (s) Failure Curent Process Control Sev (S) Occ (O) Det (D) RPN Tube / 14 Tube / 15

Valve Hole Surface Solution Feeder

14.3 Penyapuan toluene pada permukaan green stick

Requirement :

Sapuan toluene pada area green stick rata

Roll Press Green Stick

15.3 Menekan green stick dengan pneumatic roll press

Requirement :

Roll press harus bisa menekan pisau pounching untuk melubangi green stick dengan baik

Sapuan toluene tidak rata pada area pounching di green stick Lubang pounching pada green stick tidak rata Open Base Valve Open Base Valve Lap woll pada mesin dalam keadaan miring Pneumatic roll press macet Visual check hasil hole surface pada permukaan green stick Visual check green stick valve hole 8 8 1 4 7 7 56 224

Flow Process Function Requirement Failure Mode Effect (s) of failure (s) Mechanism (s) Failure Process Control Sev (S) Occ (O) Det (D) RPN Tire / 3 Tire / 2 Extruding

3.1 Setting Cooling Conveyor Speed sesuai Spec Tread Extruding Requirement :

Conveyor speed sesuai dan hasil dimensi tread sesuai spec

3.8 Memberikan Under Tread Cement sesuai standard Requirement :

Pemberian under tread cemnt harus rata

Tire Building

2.2 Check speed drum

Dimensi tread tidak sesuai spec Permukaan under tread cement tidak rata Drum speed tidak stabil dan Tread Separation Tread Separation Tread Separation Conveyor speed tidak sesuai spec karena setting tidak tepat

Roll drum tidak terendam cement Drum speed tidak stabil karena van Check dimensi tread setiap job set – up Check visual appearance under tread Check visual 8 8 8 1 1 1 6 7 7 48 56 56

Requirement :

Drum speed harus stabil

2.5 Beri olesan SBP XX pada permukaan ply

Requirement :

SBP XX harus rata mengenai ply sebelum di – assy dengan tread

hasil green tire tidak sempurna SBP XX tidak rata pada permukaan ply Tread Separation belt slip SBP XX tidak menyebar dengan rata drum speed tiap job set - up Check visual appearance ply 8 3 7 168

Flow Process Function Requirement Potensial Failure Mode Potensial Effect (s) of failure Potensial Cause (s) Mechanism (s) Failure Curent Process Control Sev (S) Occ (O) Det (D) RPN Tube / 18 Tube / 2 Cutting

18.4 Memotong panjang green stick sesauai spec dan standard

Requirement :

Memotong green stick sesuai spec menjadi green tube

Splicing

2.5 Proses penyambungan green stick / splicing

Requirement :

Penyambungan green stick menjadi green tube sesuai spec

Green stick over / under spec Green tube tersambung tidak sempurna Open Splice Open Splice Green stick cutting dari extruding under spec Butting pressure under Check panjang green stick sebelum disambung tiap 1 pc / pantruck Visual check hasil sambungan tiap job set - up

8 8 1 4 6 7 48 224

Flow Process Function Requirement Potensial Failure Mode Potensial Effect (s) of failure Potensial Cause (s) Mechanism (s) Failure Curent Process Control Sev (S) Occ (O) Det (D) RPN Tire / 5 Tire / 11 Extruding

5.1 Siapkan compound feed strip ( identitas comp’d & jenis comp’d )

Requirement : Menyiapkan comp’d sesuai spec

Bead Winding

11.8 Bead Grommeting Requirement :

Melapisi bead wire dengan comp’d

Salah mengambil comp’d sesuai spec

Bead wire dan comp’d tidak rata Bead Burst Accepted Bead Burst Accepted Operator salah mengambil comp’d

Feed strip pada proses extruder tidak stabil karena clearance screw dengan body barel over Check identitas comp’d sesuai comp’d Check visual appearance bead setiap job set - up 9 9 4 1 7 7 252 63

Flow Process Function Requirement Potensial Failure Mode Potensial Effect (s) of failure Potensial Cause (s) Mechanism (s) Failure Curent Process Control Sev (S) Occ (O) Det (D) RPN Requirement :

Drum speed harus stabil

2.5 Beri olesan SBP XX pada permukaan ply

Requirement :

SBP XX harus rata mengenai ply sebelum di – assy dengan tread

hasil green tire tidak sempurna SBP XX tidak rata pada permukaan ply Tread Separation belt slip SBP XX tidak menyebar dengan rata drum speed tiap job set - up Check visual appearance ply 8 3 7 168