PENGGUNAAN LARUTAN ALKALI TANPA CYANIDA SEBAGAI

PENGGANTI LARUTAN ALKALI CYANIDA PADA PROSES

PELAPISAN LOGAM

( THE USED OF ALKALI WITHOUT CYANIDE AS SUBSTITUTION WITH

ALKALI CYANIDE IN THE ELECTROPLATING METAL PROCESS)

1 1 1

Hafid , Azhar A. Saleh , dan Kosasih 1

Balai Besar Logam Mesin (BBLM), Bandung 40135 Kementerian Perindustrian hafidochan@yahoo.com

ABSTRAK

Masalah terletak pada pelapisan seng di Indonesia banyak menggunakan larutan alkali cyanida yang sangat beracun dan membayakan lingkungan. Tujuan pelapisan logam adalah untuk melindungi logam dasar dari serangan korosi, memberikan tampak rupa yang lebih baik dan meningkatkan sifat-sifat fisik yang lebih baik dari bahan dasar tersebut. Metode pelapisannya dilakukan menggunakan larutan alkali tanpa cyanida dengan memvariasikan rapat arus, waktu pelapisan dan suhu serta untuk pertimbangan ekonomis dibahas perhitungan biaya produksi dan biaya pengolahan limbah larutan. Berdasarkan hasil penelitian diketahui bahwa biaya produksi untuk larutan alkali tanpa cyanida lebih rendah dibandingkan dengan larutan alkali cyanida, pencemaran menjadi rendah, mutu lapisan menjadi baik, ketahanan korosi serta ramah lingkungan.

Kata kunci : pelapisan logam, seng, cyanida, limbah atau cemaran

ABSTRACT

The problem was arises on the zinc electroplating in Indonesia uses cyanide alkali which contains toxic compounds and make dangerous of environment. The electroplating metal goal usually is to protect based metal of corrosion attack, good better performance and increased of physical of based material. The plating method used alkali condensation without cyanide with current density variation of platting time and temperature and also for economical aspect consideration of calculation of production cost and processing waste. Based on the results know that production cost for the alkali without cyanide more decreasing with alkali cyanide, pollution decreasing, quality of plating to be better, resistance of corrosion and friendly environment.

Keywords : electroplating, zinc, cyanide, pollution

D e n g a n a d a n y a p r o g r a m

PENDAHULUAN

pemerintah yaitu industri ramah lingkungan Pelapisan seng merupakan lapisan atau program produksi bersih, maka saat ini yang sangat banyak digunakan, karena perusahaan menemui kendala yang cukup mempunyai keistimewaan, yaitu sebagai besar, karena dalam proses pelapisan lapisan anoda korban (sacrificial anode) dan masih banyak menggunakan larutan yang lapisan ini dapat dikonversikan dengan tidak ramah lingkungan, yaitu larutan alkali lapisan lain seperti lapisan chromat, cyanida.

phosphate dan lain-lain. Walaupun larutan alkali cyanida

Pelapisan seng secara listrik dapat mempunyai keuntungan yaitu mudah dilakukan dengan larutan alkali dan larutan dikontrol dalam perawatannya, tetapi asam. larutan alkali terbagi dua, yaitu : sangat beracun. Sehingga dianjurkan untuk larutan alkali cyanida dan larutan alkali tidak menggunakannya, sedangkan larutan jenis asam sangat korosif, sehingga akan tanpa cyanida, sedangkan larutan asam

berpengaruh sekali terhadap peralatan terdiri dari larutan asam kuat dan larutan

produksi. asam lemah.

Untuk mengatasi hal tersebut di d i b a n d i n g k a n d e n g a n y a n g t i d a k atas, maka dilakukanlah penelitian untuk dilindungi/dilapis, karena logam seng lebih menggunakan larutan alkali tanpa cyanida anodik sehingga mudah teroksidasi dan yang tidak begitu beracun dan korosif, jika akan terlebih dahulu rusak dibandingkan dibandingkan dengan larutan cyanida dan dari logam dasarnya (baja).

pada proses asam, meskipun memerlukan Dalam proses pembentukan lapis pengontrolan secara kontinyu. seng pada baja terdapat dua aspek yang yang harus dikontrol yaitu kecepatan Ditinjau dari sistem proses produksi

pengintian endapan dan kecepatan baik larutan alkali cyanida maupun larutan

pertumbuhan endapan. alkali tanpa cyanida tidak ada perbedaan

yang cukup berarti, karena berproduksi

sesuai dengan standard dan tata kerja yang

BAHAN DAN METODE

lazim dilakukan pada proses pelapisan.Pelapisan Seng Dengan Larutan Alkali

Begitu pula dalam perhitungan biaya Cyanida produksi dan keuntungan perusahaan,

Proses pelapisan seng dengan masih dalam keadaan yang wajar, tetapi

larutan alkali cyanida dilakukan sesuai dalam penggunaan bahan dan pencemaran

dengan langkah-langkah sistem produksi lingkungan, maka larutan alkali tanpa

yang lazim dilaksanakan pelapisan seng cyanina lebih menguntungkan sehingga

secara listrik yaitu : biaya produksi akan lebih rendah.

1. Pengerjaan pendahuluan Maksud dan tujuan penelitian proses

Hanya dilakukan proses pengerjaan pelapisan seng menggunakan larutan alkali

pencucian lemak dan pembersih oksida tanpa cyanida adalah : (1) mengurangi

atau proses penetralisir lemak-lemak cemaran sesuai dengan peraturan

yang terbawa oleh produk. Pada proses pemerintah tentang produksi bersih/ramah

pencucian lemak dilakukan dengan cara lingkungan, (2) mengurangi biaya produksi

meredam produk dalam larutan dengan dan meningkatkan keuntungan, (3)

komposisi dan kondisi operasi sebagai meningkatkan kualitas produk sesuai

berikut : standar (4) mensosialisasikan pada

Komposisi larutan untuk ukuran bak 70 x karyawan proses yang berkaitan dengan

30 x 50 cm atau 100 liter : proses produksi ramah lingkungan.

- Caustik soda (NaOH) : 50 gr/l Pelapisan secara listrik adalah suatu

proses pengendapan atau dekomposisi - Sodium carbonat (Na CO ) : 50 gr/l 2 3

suatu logam pelapis di atas logam lain

- Sodium metasilikat (Na SiO ) : 5 gr/l4 4 dengan cara prinsip elektrolisa.

- Surfactant : 2 ml/l Pada karakternya proses pelapisan

Kondisi Operasi : secara listrik adalah merupakan rangkaian

o - Suhu : 60-70 C dari sumber arus listrik, elektrolit, anoda dan

katoda yang tersusun sedemikian rupa - Waktu operasi : 15-30 menit

sehingga membuat suatu sistem proses Produk yang sudah dicuci dalam larutan

pelapisan secara listrik. pencuci lemak, kemudian dibilas

dengan air bersih dilanjutkan ke proses Proses pelapisan seng secara listrik

pembersihan dengan larutan asam merupakan salah satu cara untuk

yang komposisi dan kondisi operasinya melindungi logam dasar terhadap serangan

seperti berikut ini : korosi dan memberikan tampak rupa yang

Komposisi larutan untuk ukuran bak lebih indah.

70x30x50 cm atau 100 liter : Baja yang dilindungi dengan lapisan

- Asam chlorida (HCl) : 15% x volume seng mempunyai beberapa keuntungan

Kondisi Operasi : dicelupkan kedalam larutan asam nitrat dengan komposisi dan kondisi kerja - Suhu : suhu kamar

sebagai berikut : - Waktu operasi : 15 menit

Komposisi larutan : Setelah proses pencucian dengan asam

Asam nitrat (HNO ) : 0,5% x volume

chlorida selesai lalu produk dibilas 3

dengan air dan selanjutnya dilakukan Kondisi operasi :

proses pelapisan seng, dimana benda - Bak ukuran 70x30x50 cm/100 liter. kerja (produk) dimasukan kedalam - Suhu : suhu kamar

larutan pelapisan seng dengan posisi

- Waktu proses : 5-10 detik sebagai electroda negatif (katoda).

Setelah proses pengaktifan permukaan Penggunaan asam chlorida sebagai

lapisan seng selesai, benda kerja dibilas larutan pencuci mempunyai beberapa

dan selanjutnya dilakukan proses k e u n t u n g a n : p e r m u k a a n y a n g

chromating. dihasilkan berwarna kelabu muda dan

b. Proses pelapisan chromat : merata, efektifitas proses pencucian

Adalah suatu pengerjaan akhir untuk tetap sampai konsentrasi Fe dalam

mempasifkan lapisan seng dengan cara larutan mencapai 13 %, dilakukan pada

membentuk lapisan tipis chromat di atas suhu rendah, mudah dibilas dan lebih

lapisan seng, sehingga lapisan seng aman, kemungkinan terjadinya over

akan lebih kuat, rapi dan lebih indah. pickling kecil serta daya lekat tinggi dan

tidak kasar. Proses chromat yang dilakukan disini

adalah proses pelapisan blue chromat yaitu mencelup lapisan seng kedalam 2. Proses pelapisan seng :

larutan blue chromat dengan komposisi Pelaksanaannya dilakukan dalam bak

dan kondisi sebagai berikut: yang berukuran 70x30x50 cm atau 100

Komposisi larutan : liter. Pelapisannya menggunakan

- Blue chromat : 8 gr/l larutan alkali cyanida dengan komposisi

dan kondisi kerja sebagai berikut : - Asam nitrat (HNO ) : 12 ml/l3

Komposisi larutan seng : Kondisi operasi :

- Zinc oksid (ZnO) : 35 gr/l - Bak ukuran : 70x30x50 cm/100 liter - Sodium cyanida (Na CN) : 75 gr/l - Suhu : suhu kamar

- Caustik soda (NaOH) : 50 gr/l - Waktu proses : 10 menit

- Zinc brightener : 10 ml/l Setelah proses pelapisan chromat

selesai, benda kerja dibilas dengan air - Zinc purifier : 5 ml/l

panas dan diteruskan dengan air dingin. - Anoda zinc murni : 2 batang

Tujuan pembilasan dengan air panas Kondisi Operasi :

adalah untuk menghilangkan bahan- 2

- Rapat arus : 2,5 A/dm bahan kimia dari chromat yang

o

- Suhu : 30-40 C menempel dan memberikan tampak

- Waktu pelapisan : 30 menit rupa yang lebih cemerlang lalu setelah itu benda kerja dikeringkan.

3. Pengerjaan akhir : c. Pengerjaan pengeringan :

a. Proses pengaktifan seng : Bertujuan untuk menghilangkan air yang menempel pada benda kerja, Sebelum lapisan seng dipasifkan

dengan proses chromating, lapisan sehingga tidak mempengaruhi tampak tersebut diaktifkan terlebih dahulu, rupa lapisan. Proses pengerjaan sehingga nantinya lapisan seng tersebut pengeringan ini dilakukan dengan cara dapat bereaksi dengan larutan chromat menjemurkan benda kerja terhadap dan membentuk lapisan seng chromat. panasnya matahari. Oleh karena U n t u k p r o s e s i n i b e n d a k e r j a pembilasan dilakukan dengan air panas

dan diteruskan dengan air dingin, maka

HASIL DAN PEMBAHASAN

waktu proses pengeringan tidak terlalulama yaitu berkisar antara 20-30 menit.

Proses Pelapisan Logam

Sistem produksi proses pelapisan 4. Data-data kondisi lapisan : seng telah digunakan larutan alkali tanpa Dari data yang ada dan hasil cyanida, sehingga komposisi larutan dan pengamatan secara visual terhadap kondisi operasinya berbeda dengan larutan hasil yang didapatkan dari larutan cyanida. Sehingga larutan alkali tanpa cyanida ini cukup baik dan rata-rata dari cyanida banyak memberikan keuntungan setiap kali produksi tidak mengalami dibandingkan larutan larutan cyanida

kegagalan. maupun larutan jenis asam lainnya.

Begitu pula mengenai ketebalan lapisan Keuntungan-keuntungannya adalah baik yang terbentuk dengan kondisi operasi, dari segi biaya produksi, cemaran/ waktu pelapisan 30 menit, suhu operasi lingkungan, pengolahan limbah maupun

o 2 hasil dari lapisannya.

30-40 C, rapat arus 2,5 A/dm didapat

ketebalan lapisan antara 25-30 mikron. Komposisi larutan dan kondisi operasi dari larutan alkali tanpa cyanida Sedangkan daya lekat lapisan cukup

yang merupakan bagian sistem proses baik, karena daya lekat lapisan

pelapisan yang diteliti adalah sebagai t e r g a n t u n g p a d a p e n g e r j a a n

berikut : p e n d a h u l u a n / p e r s i a p a n , a p a b i l a

pekerjaan persiapan baik, maka daya Komposisi larutan :

lekat akan baik. - Zinc oksid (ZnO) : 30 gr/l

Selain dipengaruhi kesempurnaan - Caustik soda (NaOH) : 115 gr/l pekerjaan persiapan, daya lekat akan

- Brightener Zn : 5 ml/l dipengaruhi juga oleh suhu operasi,

- Anoda zinc : 2 batang sehingga suhu operasi dilakukan antara

o

Kondisi Operasi : 30-40 C.

- Ukuran bak : 70x30x50cm (100 liter) Oleh karena kesempurnaan lapisan

2 cukup baik, maka ketahanan korosi - Rapat arus : 2,5 A/dm lapisan jenis larrutan cyanida ini cukup

- Suhu : suhu kamar baik, sebab seperti diketahui daya tahan

- Waktu operasi : 30 menit korosi sebenarnya tidak dipengaruhi

Setelah dilakukan tray run untuk proses oleh jenis larutan, tetapi dipengaruhi

pelapisan seng dengan larutan alkali tanpa oleh kondisi operasi, sehingga kondisi

cyanida dan agar didapat hasil lapisan yang operasi harus benar-benar sesuai.

meyakinkan terutama terhadap sifat-sifat lapisan, maka dilakukan uji lapisan.

Pelapisan Seng Dengan Larutan Alkali

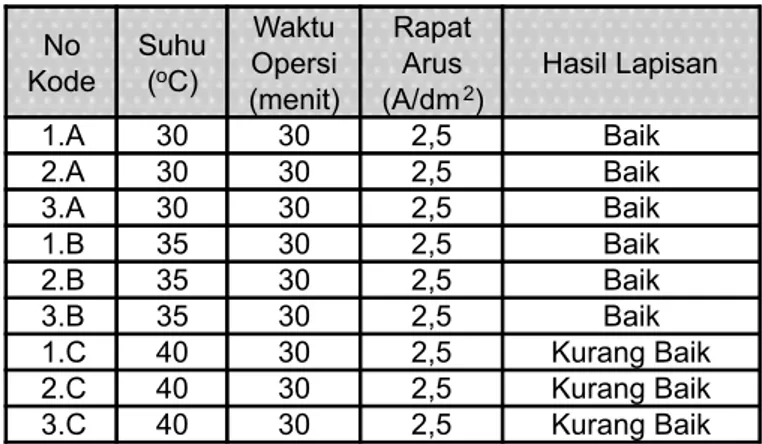

a. Pengujian tampak rupa (visual)

Tanpa Cyanida

Dilakukan dengan cara membanding-Untuk pekerjaan persiapan dan

kan hasil lapisan dengan hasil yang pengerjaan akhir, pada keadaan dengan

dihasilkan dari cyanida. Dari hasil uji larutan alkali cyanida dan larutan alkali

tersebut didapat data-data seperti tanpa cyanida tidak mengalami perubahan,

dijelaskan pada Tabel 1. karena untuk proses pengerjaan tersebut

b. Uji ketebalan lapisan : telah memenuhi persyaratan sistem

Dilakukan sebanyak lima titik dari setiap produksi dalam teknik produksi bersih

lapisan yang dihasilkan sesuai dengan maupun bila ditinjau dari segi biaya

standar ASTM B-24. Dari pelaksanaan produksinya, sehingga dalam bagian ini

pengujian ketebalan didapat hasilnya tidak dijelaskan kembali, karena sudah

seperti dijelaskan pada Tabel 2. terkaver semuanya.

Tabel 1. Hasil uji tampak rupa (visual) No Kode Suhu (oC) Waktu Opersi (menit) Rapat Arus (A/dm2) Hasil Lapisan 1.A 30 30 2,5 Baik 2.A 30 30 2,5 Baik 3.A 30 30 2,5 Baik 1.B 35 30 2,5 Baik 2.B 35 30 2,5 Baik 3.B 35 30 2,5 Baik 1.C 40 30 2,5 Kurang Baik 2.C 40 30 2,5 Kurang Baik 3.C 40 30 2,5 Kurang Baik

Tabel 2. Hasil uji ketebalan lapisan

No Kode Suhu (oC) Waktu Opersi (menit) Rapat Arus (A/dm2)

Tebal lapisan (mikron)

1 2 3 4 5 Rata-rata 1.A 30 30 2,5 25 27 27 26 28 26,6 2.A 30 30 2,5 30 28 26 28 27 27,8 3.A 30 30 2,5 28 25 27 28 28 27,8 1.B 35 30 2,5 28 30 30 29 29 29,2 2.B 35 30 2,5 30 29 29 30 29 29,4 3.B 35 30 2,5 29 28 29 29 30 29,2 1.C 40 30 2,5 28 28 29 29 30 28,8 2.C 40 30 2,5 29 27 28 27 29 28,0 3.C 40 30 2,5 27 30 28 27 28 28,0

kuat antara logam pelapis dengan benda kerja.

Data-data dari hasil pengujian daya lekat lapisan seng dengan larutan alkali non cyanida dapat dilihat pada Tabel 3.

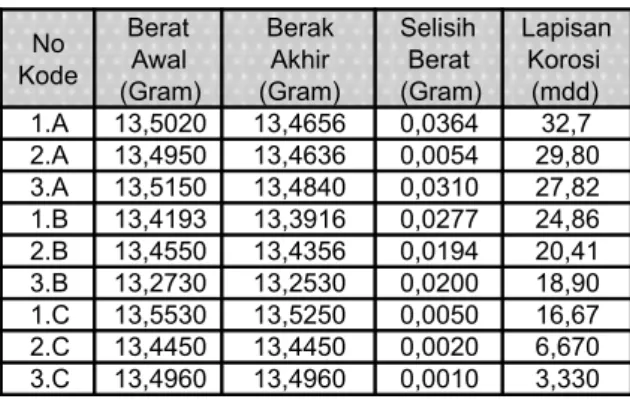

d. Uji daya ketahanan korosi :

Dilakukan dengan cara semprot kabut garam sesuai dengan standard ASTMB-117-90 dengan komposisi larutan dan kondisi uji sebagai berikut:

- Sodium chlorida (NaCL) : 5% c. Uji daya lekat lapisan :

o - Suhu : 35 C Dengan cara membengkokkan benda

- Tekanan : 1,3 Bar (103 Kpa) kerja yang sudah dilapis seng hingga

- Lama pengujian : 36 jam o

membentuk sudut 180 C sesuai standar

- Luas permukaan yang kontak : 20 cm2 ASTM B-571.

- Satuan korosi : mdd

Ternyata hingga sudut demikian lapisan Beberapa hasil dari pengujian daya tidak mengelupas, maka lapisan tersebut tahan korosi yang dilakukan sesuai dinyatakan daya lekatnya baik. Hal ini standar tersebut di atas dapat dilihat ternyata terbentuknya butir-butir yang pada Tabel 4.

halus, sehingga membuat ikatan yang Tabel 3. Hasil daya lekat lapisan seng

No Kode Suhu (oC) Waktu Opersi (menit) Rapat Arus (A/dm2) Hasil Lapisan 1.A 30 30 2,5 Baik 2.A 30 30 2,5 Baik 3.A 30 30 2,5 Baik 1.B 35 30 2,5 Baik 2.B 35 30 2,5 Baik 3.B 35 30 2,5 Baik 1.C 40 30 2,5 Kurang Baik 2.C 40 30 2,5 Kurang Baik 3.C 40 30 2,5 Kurang Baik

Tabel 4. Hasil uji daya tahan korosi lapisan seng produksi, maka untuk kedua pekerjaan persiapan dan pekerjaan akhir hanya dibahas pada keadaan produksi menggunakan larutan alkali cyanida, sedangkan pada biaya produksi dengan menggunakan larutan alkali tanpa cyanida tidak dibahas, karena sistem, bahan maupun kondisi operasinya sama, begitu pula mengenai jam kerja orang. Biaya produksi disini baik biaya produksi untuk pekerjaan persiapan, proses pelapisan dan pengerjaan akhir, hanya dihitung biaya untuk pengadaan bahan

Ekonomi kimia untuk larutan, sedangkan biaya

listrik, air, pemanas dan lain-lain tidak

1. Sistem Produksi dihitung, karena kondisi operasinya

Bila ditinjau dari proses pelapisan, sama.

pelapisan dengan menggunakan larutan a. Pekerjaan pendahuan/persiapan

Mencakup 2 (dua) pekerjaan, yaitu: alkali tanpa cyanida tidak ada perbedaan

pencucian lemak dan pembersihan yang mencolok dengan larutan alkali

oksida (asam) yang masing-masing cyanida, tetapi dalam penggunaan bahan

menggunakan bahan dan kondisi larutan alkali tanpa cyanida lebih

o p e r a s i y a n g b e r b e d a . D e n g a n ekonomis dan tidak banyak variasi. menggunakan larutan sebanyak 100 liter Proses pelapisan dengan menggunakan dan bahan kimia jenis alkali, maka biaya larutan alkali tanpa cyanida, ternyata larutan untuk cuci lemak adalah sebagai cukup memberikan hasil yang baik, bila berikut :

dilihat dari hasil uji lapisan, seperti uji · Caustik soda : 50 gr/lt x 100 lt x Rp6.000/kg = Rp 30.000

tampak rupa, uji daya lekat, uji ketebalan

· Sodium karbonat : 50 gr/lt x 100 lt x lapisan dan uji ketahanan korosi,

Rp4.000/kg = Rp 20.000 sehingga cukup memberikan prospek

· Sodium metasilikat : 5 gr/lt x 100 lt x yang baik bila diterapkan.

Rp18.000/kg = Rp 9.000

· Surfactant : 2 ml/lt x 100 lt x H a l i n i m e n g i n g a t k e u n t u n g a n

-k e u n t u n g a n y a n g d i d a p a t b i l a Rp15.000/kg = Rp 3.000 +

menggunakan larutan alkali tanpa Jumlah = Rp 62.000

cyanida, yaitu : Sedangkan biaya untuk pembersihan

· Proses waste water tidak rumit dan soda (asam) yang berkapasitas sama, pengaruh terhadap lingkungan yaitu : 100 liter dengan menggunakan

rendah. bahan kimia asam chlorida, maka biaya

· Mendapatkan lapisan dasar mutu larutannya adalah sebagai berikut:

tinggi. · Asam chlorida : 15% x 100 lt x Rp

· Efisiensi dan biaya operasi rendah. 2.000/lt = Rp 30.000

· Tidak membutuhkan peralatan yang Maka biaya bahan untuk pekerjaan

khusus. persiapan adalah Rp102.000

· Keseimbangan dan kestabilan larutan akan terjamin.

· Proses pengerjaan dan kontrol larutan lebih mudah.

2. Biaya produksi

Dalam pembahasan mengenai biaya

No Kode Berat Awal (Gram) Berak Akhir (Gram) Selisih Berat (Gram) Lapisan Korosi (mdd) 1.A 13,5020 13,4656 0,0364 32,7 2.A 13,4950 13,4636 0,0054 29,80 3.A 13,5150 13,4840 0,0310 27,82 1.B 13,4193 13,3916 0,0277 24,86 2.B 13,4550 13,4356 0,0194 20,41 3.B 13,2730 13,2530 0,0200 18,90 1.C 13,5530 13,5250 0,0050 16,67 2.C 13,4450 13,4450 0,0020 6,670 3.C 13,4960 13,4960 0,0010 3,330

Oleh karena proses pengerjaan dimana larutan alkali tanpa cyanida lebih persiapan untuk kedua sistem baik rendah atau ekonomis bila dibandingkan larutan alkali cyanida maupun alkali non dengan larutan alkali cyanida, sehingga c y a n i d a a d a l a h s a m a d a l a m bila diterapkan pada industri akan penggunaan bahan kimia dan jumlah memberikan keuntungan.

c. Pengerjaan akhir larutannya, maka dalam perhitungan

Yang dilakukan dari kedua sistem proses biaya larutan pengerjaan persiapan

produksi tersebut di atas yang untuk sistem dengan larutan alkali non

menggunakan larutan bahan kimia cyanida tidak dihitung kembali tetapi

adalah pengerjaan activating dan cukup dengan berpedoman pada biaya

chromating, sedangkan pengerjaan dengan sistem alkali cyanida.

pengeringan tidak memerlukan biaya, b. Proses pelapisan seng

Dengan menggunakan bahan kimia k a r e n a d i l a k u k a n d e n g a n seperti yang tercantum pada proses m e m a n f a a t k a n p a n a s n y a s i n a r pelapisan seng, maka biaya larutan matahari.

B i a y a l a r u t a n a c t i v a t i n g y a n g untuk lapisan seng larutan alkali cyanida

b e r k a p a s i t a s 3 0 l i t e r d e n g a n dengan kapasitas larutan 100 liter adalah

menggunakan asam nitrat adalah sebagai berikut : sebagai berikut : · Zinc oksid : 35 gr/lt x 100 lt x Rp · Asam nitrat : 0,5% x 30 lt x Rp 4.000/lt 25.000/kg = Rp 87.500 = Rp 600. · Sodium cyanida : 75 gr/lt x 100 lt x Rp

Sedangkan biaya larutan untuk proses 45.000/kg = Rp 337.500

chromating yang menggunakan larutan · Caustik soda : 50 gr/lt x 100 lt x Rp

blue chromat dan asam nitrat dengan 6.000/kg = Rp 30.000

kapasitas larutan 30 liter adalah sebagai · Brightener : 10 ml/ltr x 100 lt x Rp berikut : 45.000/lt = Rp 45.000 · Blue chromat : 8 gr/lt x 30 lt x Rp · Zinc purifair : 5 ml/ltr x 100 lt x Rp 35.000/kg = Rp 840.000 50.000/lt = Rp 22.500 · Asam nitrat : 12 ml/lt x 30 lt x Rp · Anoda zinc : 2 btg x Rp 350.000/btg = 4.000/lt = Rp144.000+ Rp 700.000+ Jumlah = Rp 984.000 Jumlah = Rp 1.225.000 Sedangkan untuk larutan seng alkali non

Jadi biaya larutan untuk pengerjaan cyanida dengan kapasitas yang sama

a k h i r b a i k u n t u k p r o s e s y a n g yaitu 100 liter dan menggunakan bahan

menggunakan larutan alkali cyanida kimia seperti tercantum pada proses

maupun yang menggunakan larutan pelapisan seng adalah sebagai berikut :

alkali non cyanida adalah sama yaitu · Zinc oksid : 30 gr/lt x 100 lt x Rp Rp 10.440. 25.000/kg = Rp 75.000 · Caustik soda : 115 gr/lt x 100 lt x Rp 6.000/kg = Rp 69.000 · Brightener : 5 ml/ltr x 100 lt x Rp 45.000/lt = Rp 22.500 · Anoda zinc : 2 btg x Rp 350.000/btg = Rp 700.000+ Jumlah = Rp 816.500

Dari perhitungan biaya larutan untuk proses pelapisan kedua sistem tersebut, ternyata perbedaannya cukup besar,

-

-3. Tindakan Produksi Bersih CN + HOCl CNCl + OH

-

-a. Sistem proses larutan alkali cyanida CNCl + 2OH CNO + Cl- + H O2

-Pengolahan limbah pada larutan proses 2CNO + 3OCl + H O CO + N +

2 2 2

-

-ini dilakukan dengan sistem 2 (dua) jalur, 3Cl + 2OH yaitu : (1) pengolahan limbah dari proses

pengerjaan persiapan dan pengerjaan

A p a b i l a d i t i n j a u d a r i b i a y a akhir, (2) pengolahan limbah larutan

pengolahan limbah sesuai bahan kimia cyanida dari proses pelapisan dengan

yang digunakan, maka dapat dihitung tujuan untuk mereduksi gas cyanida,

seperti berikut : setelah gas cyanida tereduksi, maka

· Kapur (calsium hydroksida) : kedua limbah tersebut disatukan.

5 gr/l x 1 ltr x Rp. 4.000 = Rp 20 Untuk lebih jelasnya pada Gambar 1

dijelaskan aliran proses pengolahan · Asam sulfat :

limbah dari proses pelapisan dengan 5 gr/l x 1 ltr x Rp. 2.000 = Rp. 10 menggunakan larutan alkali cyanida.

· Sodium hydrochlorida :

10 gr/l x 1 ltr x Rp. 20.000 = Rp. 200 + Jumlah = Rp. 230 Dari tahapan maupun reaksi yang terjadi terlihat memerlukan waktu cukup lama, maka bila ditinjau dari segi biaya maupun proses pengolahan limbah, hal ini cukup memberatkan perusahaan, karena bisa meningkatkan biaya produksi yang akhirnya meningkatkan pula harga jual yang cukup Gambar 1. Aliran proses pengolahan limbah

sistem larutan alkali cyanida berat untuk bersaing dipasaran.

b. Pada sistem proses larutan alkali tanpa cyanida :

Pengolahan limbah untuk limbah

pengerjaan persiapan tidak begitu Pengolahan limbah pada proses larutan bermasalah, karena cukup mereaksi limbah alkali cyanida cukup efisien, karena tersebut dengan kapur (calsium hydroksida) dilakukan secara terpadu dengan atau caustik soda dan asam sulfat, sebab pengolahan limbah dari limbah dengan tereaksinya limbah tersebut dengan pengerjaan persiapan dan akhir.

bahan seperti kapur atau caustik soda dan Yang dimaksud dengan pengolahan asam, maka limbah sudah akan menjadi limbah secara terpadu adalah limbah

netral. buangan dari pekerjaan persiapan dan

Sedangkan untuk pengolahan akhir dapat disatukan dengan limbah limbah cyanida relatif komplek dan buangan dari proses pelapisan, memerlukan lebih dari satu tahapan. Prinsip kemudian diolah secara terpadu dengan pengolahanya adalah merusak atau mereaksikannya dengan bahan-bahan mengoksider cyanida dengan sodium kimia seperti kapur (calsium hydroksida) hydrochlorida menjadi cyanida chlor aktif, atau caustik soda dan asam sulfat, hingga cyanida teroksidasi menjadi CNO setelah itu limbah langsung dapat dan akhirnya menjadi CO dan N . Reaksi 2 2 dinetralisir hingga pH menjadi 6,5-7,5. yang terjadi adalah sebagai berikut : Dengan demikian, bila dilihat dari segi

pengolahan limbah dari sistem ini 3. Dari akumulasi biaya produksi yang sangat menguntungkan disamping itu dikaitkan dengan biaya pengolahan air cemaran yang terjadi juga cukup limbah, maka proses pelapisan dengan rendah, karena bahan-bahan yang larutan alkali tanpa cyanida lebih digunakan cukup akrab lingkungan. rendah.

4. Hasil pengujian terhadap beberapa variabel lapisan, ternyata hasil lapisan Sebagai gambaran biaya pengolahan

yang menggunakan larutan alkali tanpa limbah sesuai bahan kimia yang

cyanida, menghasilkan lapisan yang digunakan dapat dihitung sebagai

bermutu tinggi (baik) halus. berikut :

5. Oleh karena komposisi larutan alkali · Kapur (calsium hydroksida) :

tanpa cyanida tidak banyak bervariasi, 5 gr/l x 1 ltr x Rp. 4.000 = Rp. 20

maka pengolahan limbah cairnya tidak · Asam sulfat :

memerlukan peralatan khusus dan 5 gr/l x 1 ltr x Rp. 2.000 = Rp. 10 + pengolahannya sangat mudah dan tidak

Jumlah = Rp 30 rumit.

Sebagai gambaran untuk lebih jelasnya 6. Kestabilan larutan alkali tanpa cyanida pada Gambar 2 dijelaskan aliran proses lebih terjamin dan pengontrolan larutan pengolahan limbah lapis seng larutan l e b i h m u d a h , s e h i n g g a d a p a t alkali tanpa cyanida secara terpadu meningkatkan daya saing.

disini tampak aliran hanya satu jalur.

Saran

Saran tindak lanjut atas kesimpulan di atas : Perlu adanya sosialisasi kepada para karyawan perusahaan pelapisan logam u n t u k t i d a k m e n g g u n a k a n b a h a n berbahaya dan beracun seperti cyanida agar hasil produksinya bersih dan ramah Gambar 2. Aliran proses pengolahan limbah lingkungan.

lapis seng larutan alkali non cyanida

DAFTAR PUSTAKA

KESIMPULAN DAN SARAN

Azhar A. Saleh. 2000. “Teknik PelapisanKesimpulan Nickel Chromium”. Balai Besar Logam

Kesimpulan yang dapat ditarik dari uraian dan Mesin, Bandung.

di atas : ASTM B-117-90. 2003 “Methode of Salt

1. Proses pelapisan menggunakan larutan Spray Testing”.

alkali cyanida, penggunaan bahan lebih ASTM B-530-75. 2005. “Measurement of ekonomis, tidak banyak variabel. Coating Thickness Bay The Magnetin Sehingga sangat menguntungkan bila Mehode”.

ditinjau dari biaya penggunaan bahan. ASTM B-571-79. 2006. “Adhesion of 2. Proses pengolahan air limbah (waste Metallic Coating”.

water treatment) tidak rumit, biaya Canning W. 2006. “The Canning Handbook rendah dan pengaruh cemaran terhadap On Electroplating”. Limited, Gt. lingkungan rendah (tidak berbahaya). Hamton St B 186 AS.

F r e d e r i c k A . L o w e n h e i n . 2 0 0 6 . Kawasaki, Motoo. 2000, “Practical ”Electroplating”. Sponsored by The Electroplating Finishing” Publication American Electropaletrs, New York. Ltd, Tokyo.

Frank Atmayer. 2003. “Pollution Prevention L e w e n h e i n , F A . 2 0 0 5 . “ M o d e r n Metal Finishing and Electroplating Electroplating”. John Wiley Sons Inc.

Processes”. London.

Graham. 2008. “Electroplating Engineering L a w e n h e n , F A . 2 0 0 3 . ” M o d e r n

Hand Book”. Electroplating”. John Wiley Sons. Inc.

London. JIS H 8617. 2000. “Electroplated Coating of

Nickel and Chromium”. Nobuyuki, Hata. 2005. “Standard and

Testing Methode of Electroplating”. Jim Mille. 2006. “Basic Principles In Waste

Sanshi Filter Mfg.Co.Ltd. Treatment of Metal Finishing and