PERANCANGAN SISTEM PENGENDALI

TEMPERATUR

AIR BERDASARKAN PRINSIP

SHUTDOWN VALVE

PADA KOMPOR GAS

TUGAS AKHIR

Oleh : Wahyu Rahman NPM : 12321017

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS WIJAYA PUTRA

2013

PERANCANGAN SISTEM PENGENDALI

TEMPERATUR

AIR BERDASARKAN PRINSIP

SHUTDOWN VALVE

PADA KOMPOR GAS

TUGAS AKHIR

Diajukan sebagai salah satu syarat memperoleh Gelar Sarjana Teknik pada Fakultas Teknik Universitas Wijaya Putra Surabaya

Oleh : Wahyu Rahman NPM : 12321017

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS WIJAYA PUTRA

2013

HALAMAN PERSETUJUAN

NAMA : Wahyu Rahman

NPM : 12321017

FAKULTAS : TEKNIK

PROGRAM STUDI : TEKNIK MESIN

JUDUL : PERANCANGAN SISTEM PENGENDALI TEMPERATUR AIR

BERDASARKAN PRINSIP SHUTDOWN VALVE PADA KOMPOR

GAS

DISETUJUI DAN DITERIMA Oleh :

PEMBIMBING

LEMBAR PENGESAHAN

Telah diterima dan disetujui oleh tim penguji Tugas Akhir serta dinyatakan

LULUS.

Dengan demikian Tugas Akhir ini dinyatakan sah untuk melengkapi syarat-syarat

mencapai gelar Sarjana Teknik pada Fakultas Teknik Universitas Wijaya Putra

Surabaya.

Surabaya,...2013

Tim Penguji Tugas Akhir :

1. Ketua : Slamet Riyadi., ST., MT (...)

2. Penguji : 1. ... (...)

i ABSTRAK

Memasak air merupakan hal mudah dan sering kita alami dalam sehari-hari. Hal ini lebih sering di alami oleh ibu rumah tangga. Memasak air akan menjadi masalah jika di tinggal terlalu lama oleh para ibu atau yang lain untuk melaksanakan kegiatan diluar dapur sehingga terlambat untuk mamatikan kompor, dampak dari kelalaian ini akan berdampak merugikan dikalangan ibu-ibu, seperti halnya volume air yang dimasak akan berkurang banyak atau bahkan sampai habis hingga dapat merusak alat masak, besar kecilnya volume yang berkurang akan berbanding lurus dengan berapa lama waktu tidak segera mematikan kompor.

Prinsip kerja alat ini, bekerja melalui sensor. Saat suhu tercapai, sensor akan mengirim sinyal ke controller. Controller akan mengendalikan actuator sehingga katup pengaman (shutdown valve) dapat bekerja. Sistem ini dapat pula dilengkapi dengan alarm sehingga pengguna dapat mengetahui bahwa pekerjaannya telah selesai. Di awal proses berjalan kondisi katup pengaman dalam keadaan terbuka (normally open).

Dengan adanya sistem ini diharapkan ibu-ibu dapat melakukan aktifitas yang lain secara bersamaan tanpa terganggu harus mematikan kompor saat air telah mendidih.

ii

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT karena hanya atas

limpahan rahmat & karuniaNya penulis dapat menyelesaikan tugas akhir ini. Oleh

karena itu dalam kesempatan ini penulis ingin menyampaikan rasa terima kasih

yang tak terhingga kepada :

1. Orang tua, istri, keluarga besar yang selalu mendukung dan

mendorong semangat untuk menyelesaikan tugas akhir ini.

2. Bpk Slamet Riyadi, ST, MT selaku Dosen Pembimbing dan Dekan

Fakultas Teknik Universitas Wijaya Putra Surabaya yang telah

memberikan kesempatan dan membantu kelancaran dalam penulisan

Tugas Akhir ini.

3. Semua pihak yang telah memberikan bantuan kepada penulis, yang

tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa dalam penulisan tugas akhir ini masih banyak

kekurangan dan jauh dari sempurna, sehingga sangat diharapkan saran dan

masukan yang dapat mendukung penyempurnaan penulisan tugas akhir ini.

Akhir kata penulis berharap bahwa tugas akhir ini dapat bermanfaat dan berguna

bagi kita semua.

Surabaya, 8 Juli 2013

iii

DAFTAR ISI

LEMBAR JUDUL

LEMBAR PENGESAHAN

LEMBAR TIM PENGUJI

ABSTRAK ……….… i

KATA PENGANTAR ……….... ii

DAFTAR ISI ……….. iii

DAFTAR GAMBAR …..……….……… v

DAFTAR DIAGRAM ….……….. vi

DAFTAR TABEL ………..……. vii

DAFTAR GRAFIK ………..….… viii

DAFTAR LAMPIRAN ……….. ix

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ……….. 1

1.2 Perumusan Masalah ..……… 3

1.3 Batasan Masalah …………...……… 3

1.4 Tujuan Penelitian ………. 3

1.5 Manfaat Penelitian …..……….. 4

1.6 Sistematika penulisan.……….. 4

BAB II TINJAUAN PUSTAKA 2.1 Sistem Pengendalian ………. 6

iv

2.2 Metoda Pengaturan .………. 7

2.2.1 Kontrol ON-OFF (Kontrol Dua posisi) …..………. 7

2.3 Sensor ..………. 10 2.3.1 Sensor Suhu ..……….. 11 2.4 Temperature Control ………..……… 13 2.5 Actuator …..……… 14 2.6 Buzzer ……….……….. 17 2.7 Saklar ……….………... 17

BAB III METODOLOGI PENELITIAN 3.1 Studi Literatur .……… 19

3.2 Perancangan Sistem ………..…………. 19

3.3 Function Test ……… 21

3.4 Pengolahan Data ……… 21

3.5 Penyusunan & Penuisan Laporan ……….. 21

BAB IV PENGUJIAN DAN ANALISA 4.1 Data Penelitian ……… 22

4.2 Pengujian Rangkaian Catu Daya ………. 24

4.3 Pengujian Sensor, Kontroller dan Rangkaian ……….… 27

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ………..………. 34

5.2 Saran ……….. 34

v

DAFTAR GAMBAR

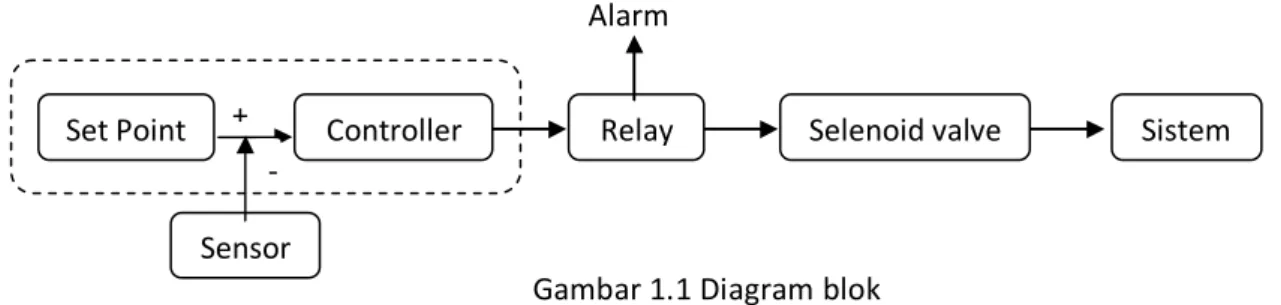

Gambar 1.1 Diagram blok …..……….. 2

Gambar 2.1 Unsur-unsur sistem kendali .………..… 6

Gambar 2.2 Diagram blok …..………. 7

Gambar 2.3 Kontroller beroperasi otomatis ..………. 8

Gambar 2.4 Diagram blok controller on-off…..……… 8

Gambar 2.5 Katup elektomagnet .….……… 9

Gambar 2.6 Kurva tinggi versus t untuk sistem ……….. 10

Gambar 2.7 Simbol Relay …..………..…. 15

Gambar 2.8 Konstruksi pada relay …..……… 15

Gambar 2.9 Selenoid Valve ..……… 16

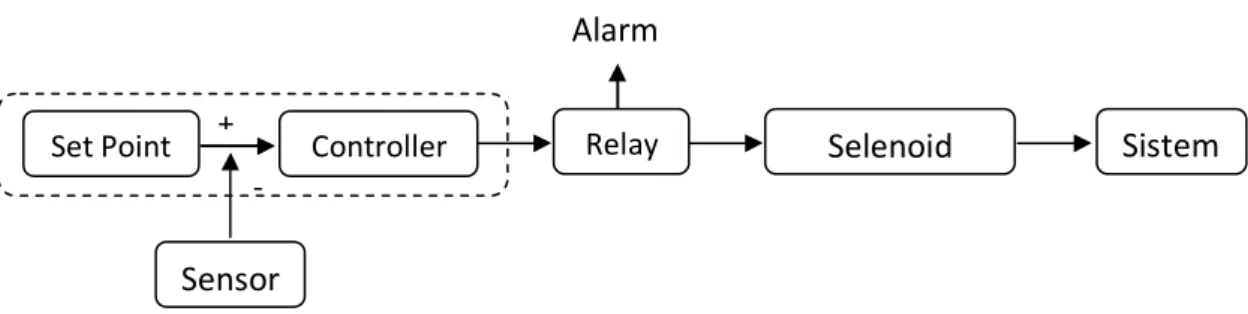

Gambar 3.2 Diagram blok sistem ….……….19

vi

DAFTAR DIAGRAM

vii

DAFTAR TABEL

Tabel 4.1 Tabel data power supply +12 volt ………. 25

Tabel 4.2 Tabel data error power suppy +12 volt ………. 26

Tabel 4.3 Tabel pengujian akurasi temperature ……… 27

Tabel 4.4 Tabel hasil pengujian presisi di 37°C …..………. 28

Tabel 4.5 Tabel hasil pengujian presisi di 60°C …..………. 29

Tabel 4.6 Tabel hasil pengujian presisi di 100°C …….……….. 30

Tabel 4.7 Tabel hasil pengujian error …...………... 30

viii

DAFTAR GRAFIK

Grafik 4.1 Grafik data power supply +12 volt ……….. 25

Grafik 4.2 Grafik data error power supply +12 volt ………. 26

Grafik 4.3 Grafik hasil pengujian akurasi temperature ………..……..….. 28

Grafik 4.4 Grafik hasil pengujian presisi di 37°C ……….……… 28

Grafik 4.5 Grafik hasil pengujian presisi di 60°C ……….…….. 29

Grafik 4.6 Grafik hasil pengujian presisi di 100°C ……..……….. 30

Grafik 4.7 Grafik hasil error di 35°C ……….……….. 31

Grafik 4.8 Grafik hasil error di 55°C ……….……….. 31

Grafik 4.9 Grafik hasil error di 85°C ……….……….. 32

ix

DAFTAR LAMPIRAN

Lampiran 1 Process Flow Diagram.

Lampiran 2 Pengujian kepresisian dan pengujian sistem kendali.

Lampiran 3 Trial alat dan solenoid valve

Lampiran 4 Thermostat

Lampiran 5 Jurnal

1 BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Memasak air merupakan hal mudah dan sering kita alami dalam

sehari-hari. Hal ini lebih sering di alami oleh ibu-ibu rumah tangga.

Memasak air akan menjadi masalah jika di tinggal terlalu lama oleh para

ibu atau yang lain untuk melaksanakan kegiatan diluar dapur sehingga

terlambat untuk mamatikan kompor, dampak dari kelalaian ini akan

berdampak merugikan dikalangan ibu-ibu, seperti halnya volume air yang

dimasak akan berkurang banyak atau bahkan sampai habis hingga dapat

merusak alat masak, besar kecilnya volume yang berkurang akan

berbanding lurus dengan berapa lama waktu tidak segera mematikan

kompor.

Dampak lain dari kelalain tidak segera mematikan kompor adalah

secara tidak sadar kebutuhan ibu-ibu untuk memasak akan bertambah

untuk tiap bulannya karena banyak bahan bakar / gas yang terbuang

sia-sia dan hal ini sedikit banyak akan mempengaruhi cash flow dari

keuangan ibu-ibu.

Untuk mengatasi permasalahan yang dihadapi ibu-ibu diatas adalah

2

memasak air. Sistem ini akan menerapkan sistem kerja shutdown valve

(katup pengaman).

Sistem kendali ini menerapkan sistem kendali terbuka atau lebih

dikenal dengan open loop diagram. Di bawah ini adalah diagram blok

yang akan digunakan perencanaan alat tugas akhir ini.

Gambar 1.1 Diagram blok

Prinsip kerja alat ini, bekerja melalui sensor. Saat suhu tercapai,

sensor akan mengirim sinyal ke controller. Controller akan mengendalikan

actuator sehingga katup pengaman (shutdown valve) dapat bekerja.

Sistem ini dapat pula dilengkapi dengan alarm sehingga pengguna dapat

mengetahui bahwa pekerjaannya telah selesai. Di awal proses berjalan

kondisi katup pengaman dalam keadaan terbuka (normally open).

Dengan adanya sistem ini diharapkan ibu-ibu dapat melakukan

aktifitas lain secara bersamaan tanpa terganggu harus mematikan

kompor saat air telah mendidih. Controller

Alarm

Sensor

Relay Selenoid valve Sistem

Set Point + -

3 1.2. Perumusan Masalah

Secara umum penelitian ini bertujuan untuk otomatisasi saat

memasak air, saat suhu air sudah mendidih tidak perlu mematikan

kompor secara manual.

Terkait dengan masalah diatas maka penelitian ini mempunyai

tujuan khusus sebagai berikut :

1.2.1 Bagaimana temperature dapat bekerja untuk mematikan kompor.

1.2.2 Bagaimana alat bisa bekerja untuk mematikan kompor.

1.3. Batasan Masalah

Dalam melakukan pembuatan alat mematikan kompor secara

otomatis saat memasak air ini, kami memiliki beberapa batasan masalah,

diantaranya sebagai berikut :

1.3.1 Menentukan temperatur sebagai sensor memasak.

1.3.2 Alat yang digunakan memiliki nilai ekonomis.

1.4. Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut :

1.4.1 Mengetahui cara kerja dari temperature

1.4.2 Mengetahui cara kerja dari alat untuk mematikan kompor secara

otomatis.

1.5. Manfaat Penelitian

4

1.5.1 Mengetahui cara kerja dari alat yang menggunakan cara kerja

otomatis/instrumen.

1.5.2 Menghemat bahan bakar gas lpg karena waktu yang dibutuhkan

untuk memasak air lebih optimum.

1.5.3 Waktu memasak air sesuai dengan kebutuhan sehingga terhindar

dari kerusakan panci dan sejenisnya karena lupa mematikan

kompor.

1.5.4 Hemat waktu sehingga setelah menyalakan kompor dapat

ditinggal untuk mengerjakan pekerjaan yang lain tanpa khawatir

lupa untuk mematikan kompor.

1.6. Sistematika Penulisan

Sistematika penyusunan di tugas akhir ini sangat dibutuhkan

sehngga dapat mempermudah dalam pembahasan. Secara umum

sistematika penulisan di tugas akhir ini adalah sebagai berikut :

Bab I Pendahuluan :

Bab ini berisi uraian mengenai : latar belakang, rumusan masalah,

batasan masalah, tujuan penelitian, manfaat penelitian, ruang lingkup,

metode pendekatan, sistematika penulisan.

Bab II Landasan Teori :

Bab ini berisi uraian mengenai : latar belakang teori yang di jadikan

5 Bab III Metode Penelitian :

Bab ini berisi uraian mengenai : membahas cara melakukan

penelitian mengenai proses perancangan sistem kendali.

Bab IV Penyajian Data dan Analisa :

Bab ini berisi mengenai : membahas tentang pengumpulan data dan

pengolahan data hasil pengamatan yang sesuai dengan ada di lapangan

Bab V Kesimpulan dan Saran :

Bab ini berisi uraian mengenai : pemecahan masalah dan

saran-saran perbaikan yang di harapkan dapat bermanfaat bagi penulis dan para

6 BAB II

TINJAUAN PUSTAKA

2.1. Sistem Pengendalian

Sistem kontrol adalah proses pengaturan atau pengendalian sistem

kontrol adalah proses pengaturan atau pengendalian terhadap satu atau

beberapa besaran (parameter) sehingga berada pada suatu harga range

tertentu. Istilah lain sistem kontrol atau teknik kendali adalah teknik

pengaturan, sistem pengendalian, atau sistem pengontrolan (Pakpahan,

1988).

Sistem kontrol memiliki 3 unsur yaitu input, proses dan output.

Input pada umumnya berupa sinyal dar sebuah transducer, yaitu alat yang

dapat merubah besaran fisik menjadi besaran listrik. Untuk proses dapat

berupa rangkaian kendali yang menggunakan peralatan yang dirangkai

secara listrik atau berupa suatu sistem kendali yang dapat di program.

Gambar 2.1 Unsur-unsur sistem kendali

Sistem kontrol dibagi menjadi 2 yaitu sistem kendali terbuka dan

sistem kendali tertutup. Dalam tugas akhir ini sistem yang digunakan

adalah sistem kendali terbuka. Dimana proses pengendaliannya

mempengaruhi output yang dihasilkan. Sistem ini juga dikenal sebagai

control sekuensial. Di sistem ini beberapa operasi dilakukan secara PROSES

7

otomatis langkah demi langkah sesuai dengan urutan yang telah

ditentukan.

Gambar 2.2 Diagram blok sistem kendali terbuka

Secara umum sistem kontrol dikenal dengan sistem kontrol manual

dan sistem kontrol otomatis. Sistem kontrol manual adalah sistem yang

sepenuhnya tergantung pada kemampuan manusia untuk memperoleh

hasil kinerja seperti di inginkan. Sistem ini kebalikan dari sistem kontrol

otomatis.

2.2. Metoda Pengaturan

Metoda pengaturan atau aksi control dasar yang biasa digunakan

pada controller analog industri : aksi control dua posisi atau on-off,

proposional (P), Integral (I), proposional di tambah integral (PI),

proposional ditambah turunan (derivative) (PD) dan proposional ditambah

integral ditambah turunan (PID). Sistem pengaturan yang terbaik untuk

tugas akhir ini menggunakan aksi control dua posisi atau on-off.

2.2.1 Kontrol ON-OFF (Kontrol Dua Posisi)

Di sistem control dua posisi, elemen pembangkitnya memiliki

posisi tertentu yaitu on dan off. Kontrol ini banyak digunakan dan Peralatan Kendali Sistem yang dikendalikan Gangguan Setting Output

8 tidak mahal.

Ambil sinyal keluaran dan controller u(t) tetap pada salah

satu nilai maksimum atau minimum tergantung apakah sinyal

pembangkit kesalahan positif atau negative, sehingga :

u (t) = U1 untuk e(t) > 0

= U2 untuk e(t) < 0

dengan U1 dan U2 konstan. Nilai minimum U2 biasanya nol atau –

U1. Kontroller pneumatic proposional dengan penguatan yang

sangat tinggi beraksi sebagai controller dua posisi dan kadang

kadang disebut kontroler pneumatic dua posisi.

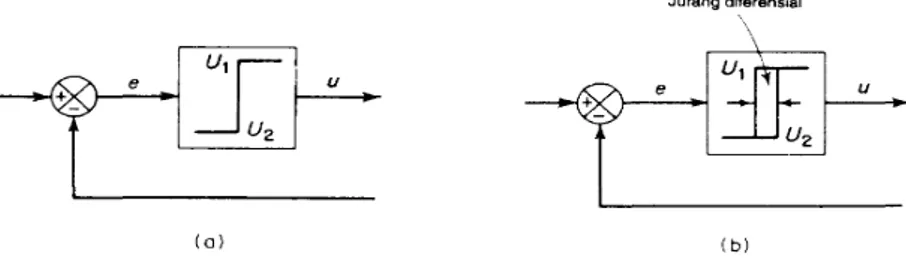

Gambar 2.3 Kontroler beroperasi otomatis

Gambar 2.4 (a) Diagram blok kontroler on-off; (b) diagram blok kontroler on-off dengan jurang diferensials

9

Gambar 2.4 (a) dan (b) menunjukkan diagram blok kontroler

dua posisi. Daerah dengan sinyal pembangkit kesalahan yang

digerakkan sebelum terjadi switching disebut jurang diferensial.

Jurang diferensial ditunjukkan pada Gambar 2.4(b). Suatu jurang

diferensial menyebabkan keluaran kontroler u(t) tetap pada nilai

awal sampai sinyal pembangkit kesalahan telah bergerak mendekati

nilai nol. Dalam beberapa kasus jurang diferensial terjadi sebagai

akibat adanya penghalang yang tidak dikehendaki dan gerakan yang

hilang, sering juga hal ini dimaksudkan untuk mencegah operasi

yang berulang-ulang dan mekanisme on-off.

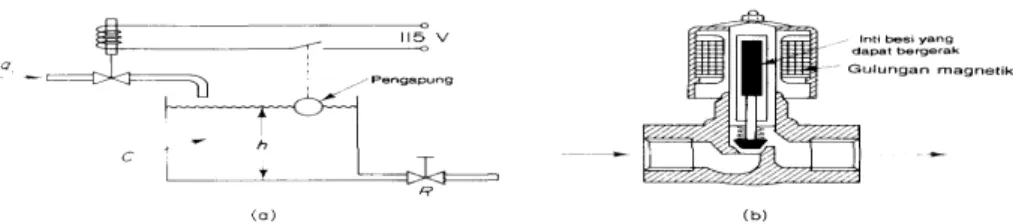

Tinjau sistem kontrol tingkat cairan pada Gambar 2.5(a)

dengan katup elektromagnet seperti pada Gambar 2.5(b) digunakan

untuk mengontrol laju aliran masuk. Katup ini bisa dalam posisi

terbuka atau tertutup. Dengan sistem kontrol dua posisi ini, laju

aliran masuk dapat positif, tetap, atau nol.

Gambar 2.5 (a) Sistem tingkat cairan, (b) katup electromagnet

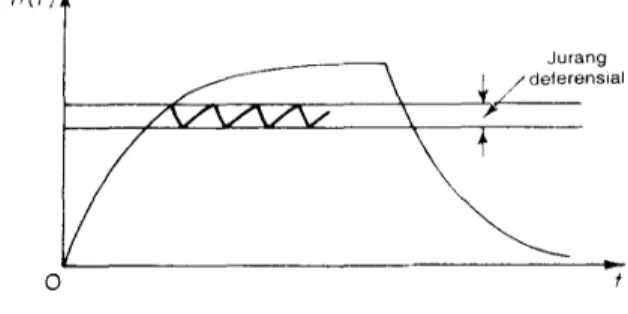

Seperti pada Gambar 2.6, sinyal keluaran secara

terus-menerus bergerak antara dua batas yang diperlukan untuk

10

lainnya. Perhatikan bahwa kurva keluaran berikut mengikuti satu

dan dua kurva eksponensial, satu berhubungan dengan kurva

pengisian dan satu kurva pengosongan. Osilasi keluaran antara dua

batas merupakan karakteristik tanggapan khusus dari sistem kontrol

dua posisi.

Gambar 2.6 Kurva tinggi h(t) versus t untuk sistem

Dari Gambar 2.6, diketahui bahwa amplitudo osilasi keluaran

dapat direduksi dengan mengurangi jurang diferensial.

Pengurangan jurang diferensial menambah nilai penghubung on-off

per menit dan mengurangi waktu hidup komponen. Besaran jurang

diferensial harus ditentukan dari pengamatan seperti ketepatan

yang diperlukan dan waktu hidup komponennya.

2.3. Sensor

Pengertian dari sensor adalah peralatan yang digunakan untuk

merubah suatu besaran fisik menjadi besaran listrik sehingga dapat

dianalisa dengan rangkaian listrik tertentu. Sensor merupakan jenis

11

dan kimia menjadi tegangan / arus listrik. Sensor merupakan elemen yang

bertugas memonitor keadaan objek yang dikendalikan. Sensor merupakan

elemen yang bertugas memonitor keadaan objek yang dikendalikan dan

memegang peranan penting dalam pengendalian proses.

2.3.1. Sensor Suhu

Dalam tugas akhir ini sensor yang digunakan adalah sensor

suhu. Suhu menyatakan panas atau dinginnya sesuatu. Semakin

panas suatu benda semakin tinggi suhunya (Sears dan Zemansky,

1991:354). Pada tahun 1821 ahli fisika Jerman, Estonian Thomas

Johann Seebeck menemukan bahwa suatu konduktor apapun

(misalnya metal) akan menghasilkan suatu tegangan (voltage) ketika

diberikan gradient thermal. Peristiwa ini di kenal sebagai efek

Seebeck atau efek termoelektrik.

Ada beberapa macam sensor suhu yang biasa digunakan,

untuk tugas akhir ini menggunakan dari jenis thermocouple.

Kelebihan dari thermocouple adalah :

• Biaya pengadaan awal rendah

• Tidak ada bagian yang bergerak

• Range pengukuran lebar (0O F - 5000 O F)

• Respon waktu singkat / pendek

12

Thermocouple adalah dua logam yang didekatkan yang

apabila terpapar oleh kalor dengan suhu tertentu akan

menghasilkan beda potensial. Perubahan suhu dapat memberikan

pengaruh yang cukup signifikan terhadap proses. Thermocouple

merupakan jenis logam yang berbeda disatukan salah satu ujungnya

dan ujung tersebut dipanaskan maka akan timbul beda potensial

pada ujung-ujung yang lain, hal ini diakibatkan oleh kecepatan gerak

elektron dari dua material yang berbeda daya hantar panas

sehingga mengakibatkan beda potensial. Thermocouple dibangun

berdasarkan Asas Seebeck. Ada beberapa tipe thermocouple dan

tergantung dari penggunaannya, yaitu :

a. Tipe K (Chromel (Ni-Cr alloy) / Alumel (Ni-Al alloy)

Termokopel ini lebih murah dan lebih umum. Rentang suhu

−200 °C hingga 1200 °C

b. Tipe E (Chromel / Constantan (Cu-Ni alloy)

Lebih cocok digunakan pada suhu rendah. Output yang besar

68 µV/°C.

c. Tipe J (Iron / Constantan)

13 2.4. Temperature Control

Temperature control adalah alat yang dapat mengukur atau

mengontrol besarnya suhu yang terdapat pada suatu benda, bidang atau

ruang, untuk diproses lebih lanjut. Keluaran dari temperature control dapat

kita hubungkan ke perangkat listrik lainnya seperti relay, magnetic

contactor, solenoid valve dll sesuai dengan keperluannya. Besarnya nilai

suhu yang diukur akan ditampilkan pada display yang terdapat pada

temperature control lalu dibandingkan dengan nilai suhu yang diinginkan

atau set point.

Input atau masukan pada umumnya menggunakan sensor

temperature berupa thermocouple, dihubungkan langsung ke terminal

input dari temperature control atau bisa juga masukan berupa signal

tegangan atau arus yang berasal dari perangkat lain seperti transducer dll,

besarnya nilai arus signal antara 4 – 20 ma.

Output atau keluaran dari temperature control dapat berupa signal

arus (analog) at berupa kontak relay yang siap dihubungkan dengan

perangkat control yang lainnya.

Cara kerja temperature control pada umumnya mempunyai set

point atau batasan nilai suhu yang akan kita masukan kedalam parameter

didalamnya. Ketika nilai suhu benda (nilai aktual) yang diukur melebihi set

14 2.5. Actuator

Actuator bisa disebut dengan penggerak, sedangkan pengertiannya

adalah elemen atau alat yang merubah energi dari energi listrik ke energi

mekanik. Fungsi dari alat ini adalah sebagai proses lanjutan dari keluaran

suatu proses olah data yang dihasilkan oleh suatu sensor atau controller.

Berikut adalah beberapa tipe actuator dan prinsip kerjanya seperti :

a. Relay

Owen Bishop (2004:55) menyatakan relay adalah sebuah

saklar yang dikendalikan oleh arus. Relay memiliki sebuah

kumparan tengah rendah yang dililitkan pada sebuah inti,

terdapat sebuah armature sebuah besi yang akan tertarik

menuju inti apabila arus mengalir melewati kumparan. Armatur

ini terpasang pada sebuah tuas pegas. Ketika armatur tertarik

menuju ini, kontak jalur bersama akan merubah posisinya dari

kontak normal tertutup ke kontak normal terbuka.

Sedangkan Rusmadi, Dedy (1999 : 64) menyatakan bahwa

relay adalah sebuah saklar elektromagnetik yang prinsip

kerjanya menggunakan asas kumparan listrik. Prinsip kerja dari

relay adalah sebagai berikut. Sebuah kumparan yang berintikan

sebuah lempengan ini. besi lunak yang apabila dialiri listrik,

15

Magnet tersebut menarik atau menolak pegas kontak sebuah

alat penghubung dan akibatnya akan terjadi kontak dan lepas

kontak dari alat penghubung tersebut.

Fungsi dari relay adalah untuk menghubungkan dan

memutuskan suatu hubungan rangkaian. Rangkaian relay pada

umumnya digambarkan dengan bentuk simbol seperti pada

gambar di bawah.

Gambar 2.7 Simbol Relay (Sumber : Rusmadi, Dedi, 1999: 64)

Gambar 2.8 Konstruksi pada relay

(Sumber : Owen Bishop, Dasar-dasar Elektronika, 2004: 55) b. Selenoid

Adalah peralatan yang dipakai untuk mengkonversi signal

16

dibuat dari kumparan dan inti besi yang dapat digerakkan.

Kekuatan menarik dan mendorong ditentukan oleh jumlah lilitan

pada kumparan. Sentakan dari solenoid adalah sangat penting.

Sentakan kecil akan dihasilkan tingkat operasi yang tinggi, dan

daya yang dibutuhkan juga lebih sedikit (Rahanda Abdillah

Kurniawan, 2012. Mesin Pembuat Kopi Berbasis Mikrokontroler).

Sistem control menggunakan katup lebih kompleks

membutuhkan control otomatis berdasarkan input eksternal

(misalnya, mengatur mengalir melalui pipa ke set point berubah)

membutuhkan aktuator. Sebuah aktuator akan stroke katup

tergantung pada input dan set up, sehingga katup yang akan

diposisikan secara akurat, dan memungkinkan kontrol atas

berbagai persyaratan (Rahanda Abdillah Kurniawan, 2012. Mesin

Pembuat Kopi Berbasis Mikrokontroler).

Gambar 2.9 Selenoid Valve

(Sumber : Rahanda Abdillah Kurniawan, 2012. Mesin Pembuat Kopi Berbasis Mikrokontroler)

17 2.6. Buzzer

Buzzer adalah suatu alat yang dapat mengubah sinyal listrik menjadi

sinyal suara. Pada umumnya buzzer digunakan untuk alarm, karena

penggunaanya cukup mudah yaitu dengan memberikan tegangan input

maka buzzer akan mengeluarkan bunyi. Frekuensi suara yang di keluarkan

oleh buzzer yaitu antara 1-5 KHz. (Albert Paul, Prinsip-prinsip Elektronika,

1989 hal:134)

2.7. Saklar

Saklar adalah sebuah perangkat yang digunakan untuk memutus

jaringan listrik atau untuk menghubungkannya. Pada dasarnya adalah alat

penyambung atau pemutus aliran listrik. Saklar digunakan untuk jaringan

listrik arus kuat dan digunakan juga untuk elektronik arus lemah.

Saklar terdiri dari dua bilah logam yang menempel pada suatu

tangkaian dan bisa terhubung atau terpisah sesuai dengan keadaan

sambung (on) atau putus (off) dalam rangkaian itu. Saklar ini digunakan

untuk memutus dan mengaktifkan alarm saat akan mulai sistem dan

18

BAB III

METODELOGI PENELITIAN

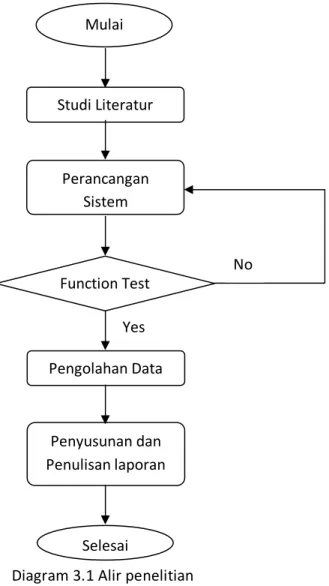

Metode penelitian yang digunakan untuk di tugas akhir ini terbagi dalam

beberapa tahap, detil dari tahapan-tahapan tersebut akan di uraikan dalam

diagram alir penelitian seperti dibawah ini :

Diagram 3.1 Alir penelitian Studi Literatur Mulai Perancangan Sistem Pengolahan Data Function Test No Yes Penyusunan dan Penulisan laporan Selesai

19 3.1. Studi Literatur

Studi literatur adalah mempelajari hal-hal yang terkait dengan

pemahaman secara teoritis sistem pengendalian, ataupun proses yang

dilakukan di peneltian ini. Sebelum kita melakukan perancangan sistem

terlebih dahulu kita menentukan spesifikasi alat yang akan direncanakan

adalah sebagai berikut :

a. Sensor suhu dapat bekerja pada suhu 0°C sampai 100°C.

b. Controller dapat bekerja pada suhu 0°C sampai 100°C, respon ON –

OFF.

c. Selenoid valve sesuai dengan output dari controller.

3.2. Perancangan Sistem

Data yang kita dapat dilanjutkan dengan perancangan sistem

pengendalian sehingga proses dapat berjalan sesuai dengan yang

diharapkan. Perancangan sistem akan di tunjukkan dengan diagram blok

sistem seperti di bawah ini :

Gambar 3.2 Diagram blok sistem Controller

Set Point - +

Sensor

Relay Selenoid Sistem

20

Prinsip kerja alat ini, bekerja melalui sensor suhu. Pada saat suhu

tercapai berdasarkan set point yang telah ditentukan, sensor suhu akan

mengeluarkan output yang berupa tegangan dan mengirim sinyal ke

controller. Setelah mendapat masukan dari sensor suhu maka Controller

akan memberi perintah atau mengendalikan actuator, relay, dan solenoid

valve sehingga shutdown valve dapat bekerja. Sistem ini dapat pula

dilengkapi dengan alarm sehingga pengguna dapat mengetahui bahwa

pekerjaannya telah selesai. Di awal proses berjalan, kondisi katup

pengaman dalam keadaan terbuka (normally open).

Ilustrasi dari perancangan alat pengendali seperti dibawah ini :

21 3.3. Function Test

Pengambilan data-data terhadap semua alat yang terkait dalam

sistem yang di rencanakan seperti pengambilan data temperatur atau

sensor suhu, dan keseluruhan sistem.

3.4. Pengolahan Data

Data data yang telah diambil akan dibandingkan dengan semua

teori yang telah diperoleh saat kuliah.

3.5. Penyusunan & Penulisan Laporan

Tahap akhir dari tugas akhir ini adalah melakukan penyusunan dan

22

BAB IV

PENGUJIAN DAN ANALISA

Pada bab ini akan menjelaskan beberapa hal mengenai pengujian dan

hasilnya pada tiap blok seperti halnya sensor ataupun catu dayanya.

4.1 Data Penelitian

Penentuan sensor di sistem ini adalah menggunakan sensor yang langsung kontak dengan air, dengan harapan saat air mendidih maka suhu yang di terima sensor adalah akurat dan lebih dinamis jika digunakan untuk memasak dengan tempat air yang berbeda-beda. Berbeda dengan jika menggunakan sensor yang di tempel, jika ini digunakan maka perlu adanya perhitungan heat transfer setiap kita menggunakan tempat yang berbeda karena pengaruh dari tebal material, kondisi tempat masak berkerak atau tidak.

Dalam sistem kendali ini tidak menggunakan pressure/tekanan sebagai sebagai sensor karena secara pemakainnya juga tidak efektif karena tidak semua tempat untuk memasak menggunakan tutup.

Penggunaan sensor suhu air yang langsung kontak dengan air mendidih dipilih karena lebih menguntungkan pemakaiannya, karena kita tinggal menggunakannya tanpa harus mengitung heat transfer dan tanpa harus memikirkan lagi tempat memasak harus ditutup rapat jika menggunakan pressure. Standar titik didih air 100 °C dapat digunakan sebagai set point dalam sistem ini.

Pengujian alat ini dilakukan setelah melalui proses perancangan

23

kita dapat mengetahui karakteristik dari suatu alat. Berikut ini untuk

mencari rumus dari ralat mutlak ( ∆ ), ralat nisbi (I) dan keseksamaan (K), yaitu : • Ralat Mutlak ( ∆ ) 2 / 1 2 ) 1 ( ) ( − − Σ n n X x ……….…(4.1)

• Ralat Nisbi (I) % 100 × ∆ X ………..(4.2) • Keseksamaan (K) I − % 100 ……….(4.3) Dimana :

x = Data yang sebenarnya (s)

X = Data rata-rata (s)

N = Banyaknya data

• Error

Error adalah hasil pengukuran dikurangi dengan nilai sebenarnya.

Error = nilai terukur – nilai sebenarnya.

Error = x100%

B B A−

……… (4.4)

Dimana A = Pengukuran alat

24 • Akurasi

Akurasi adalah perbedaan masksimum antara penunjukan alat

dengan harga sebenarnya.

Akurasi = 1 - Yn

Xn Yn −

……….(4.5)

Dimana Yn = nilai yang sebenarnya (expected value)

Xn = nilai yang terukur

• Presisi

Kepresisian suatu alat menunjukkan kemampuan dari alat ukur

untuk menampilkan ulang suatu hasil pembacaan, untuk akurasi

tertentu, yaitu : Kepresisian = 1 - Xn Xn Xn− ………..…(4.6)

Dimana Xn = harga terukur

Xn= harga rata - rata

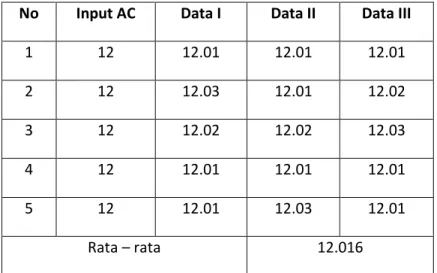

4.2 Pengujian Rangkaian Catu Daya

Pengujian catu daya 12 volt dilakukan pengujian dengan cara

memberikan masukan tegangan AC secara konstan, dilakukan dengan

cara memberi masukan tegangan AC secara konstan, kemudian output

tegangan dapat diukur dengan menggunakan avometer. Data diambil

25

Kemudian steker dicabut dari stop kontak, biarkan data turun sampai 0

volt, setelah itu data sudah bisa diambil lagi.

No Input AC Data I Data II Data III

1 12 12.01 12.01 12.01 2 12 12.03 12.01 12.02 3 12 12.02 12.02 12.03 4 12 12.01 12.01 12.01 5 12 12.01 12.03 12.01 Rata – rata 12.016

Tabel 4.1 Tabel data power supply +12 volt

Grafik 4.1 Grafik data power supply +12 volt

Setelah didapatkan hasil pengukuran untuk menganalisa kelayakan maka

dilakukan ralat pengukuran.

12 12.005 12.01 12.015 12.02 12.025 12.03 12.035 1 2 3 4 5 V o lt Pengambilan data

Grafik data power supply +12 volt

Data 1 Data 2 Data 3

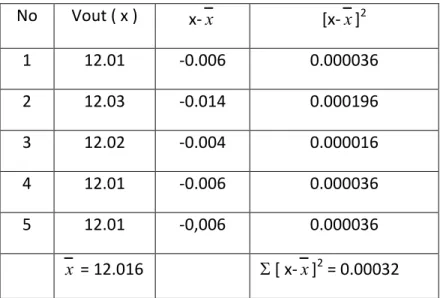

26 No Vout ( x ) x-x [x-x]2 1 12.01 -0.006 0.000036 2 12.03 -0.014 0.000196 3 12.02 -0.004 0.000016 4 12.01 -0.006 0.000036 5 12.01 -0,006 0.000036 x = 12.016 Σ [ x-x]2 = 0.00032

Tabel 4.2 Data error power supply +12 volt

Ralat mutak = ∆ = ) 1 ( ) ( 2 − −

∑

n n x x = ) 1 5 ( 5 00032 . 0 − = 0.004 Volt -0.016 -0.014 -0.012 -0.01 -0.008 -0.006 -0.004 -0.002 0 0.002 12.01 12.03 12.02 12.01 12.01 Volt Out (x)Data error power supply +12 volt

x-x' (x-x')^2

27 Ralat nisbi = I = ∆v×10000 = 10000 016 . 12 004 . 0 × = 0.033% Keseksamaan = K = 100% - I = 100% - 0.022 % = 99.96 %

4.3 Pengujian Temperatur Sensor, Kontroller dan Rangkaian

Berikut ini merupakan hasil dari pengujian yang telah dilakukan,

setelah pengujian maka akan dapat diketahui error, presisi dan akurasi

dari alat tersebut.

No Set Point (°C) Suhu Aktual (°C)

1 35 36 2 40 41 3 45 46 4 50 51 5 55 56 6 60 61 7 65 66 8 70 71 9 75 76 10 80 81

Tabel 4.3 Hasil pengujian akurasi temperature

Berdasarkan pengujian akurasi dari sensor sesuai harapan dimana nilainya diatas 90%, dibawah ini adalah grafik dari pengujian akurasi sensor.

Grafik

Berikut adalah data untuk pengujian kepresisian dari temperature.

36 36.5 37 37.5 38 38.5 39 39.5 T e m p e ra tu r/ S u h u ( °C ) 28

Grafik 4.3 Hasil pengujian akurasi temperature

Berikut adalah data untuk pengujian kepresisian dari temperature.

Data Sample Set Point (°C) Suhu Aktual (°C) Presisi (%) X1 37 38 0.97 X2 37 38 0.97 X3 37 39 0.94

Tabel 4.4 Hasil pengujian presisi di 37°C

Grafik 4.4 Hasil pengujian presisi di 37°C

X1 X2 X3

Pengambilan Data

Grafik Hasil pengujian presisi di 37°C

Set point Suhu aktual

Berikut adalah data untuk pengujian kepresisian dari temperature.

Set point Suhu aktual

29

Hasil pengujian presisi sensor pada temperature 37°C adalah alat /

sensor memiluiki kepresisian yang bagus dan sesuai dengan harapan

dimana secara prosentasi dari tiga kali pengambilan data adalah rata-rata

diatas 96%.

Berikut adalah data pengujian presisi di temperature 60° C, data

akan di tunjukkan melalui table dan grafik dibawah ini:

Data Sample Set Point (°C) Suhu Aktual (°C) Presisi (%) X1 60 61 0.97 X2 60 62 0.94 X3 60 61 0.97

Tabel 4.5 Hasil pengujian presisi di 60°C

Berikut adalah data pengujian presisi di temperature 100° C, data

akan di tunjukkan melalui table dan grafik dibawah ini

59 59.5 60 60.5 61 61.5 62 62.5 X1 X2 X3 T e m p e ra tu r/ S u h u ( °C ) Pengambilan Data

Grafik hasil pengujian presisi di 60°C

Set point Suhu aktual

30 Data Sample Set Point (°C) Suhu Aktual (°C) Presisi (%) X1 100 101 0.97 X2 100 101 0.97 X3 100 102 0.94

Tabel 4.6 Hasil pengujian presisi di 100°C

Hasil pengujian presisi di temperature 100°C dengan hasil yang

tidak jauh berbeda dengan pengujian di temperature 37°C dan di 60°C.

Secara keseluruhan kepresisian sensor diatas 95% . Untuk temperature

terendah, sensor ini bekerja di temperature ruangan.

Berikut adalah data untuk pengujian error. Set Point Aktual Bawah Aktual Atas Error 35 34 37 3 55 54 57 3 85 84 87 3

Error rata – rata 3

Tabel 4.7 Hasil pengujian error

99 99.5 100 100.5 101 101.5 102 102.5 X1 X2 X3 T e m p e ra tu r/ S u h u ( °C ) Pengambilan Data

Grafik hasil pengujian presisi di 100° C

Set point Suhu aktual

31

Tabel diatas merupakan data error yang diambil di tiap suhu 35°C,

55°C dan di 85°C. Hasil dari pengujian adalah pada tiap set point tertentu

pasti memiliki nilai batas bawah dan batas atas, dan error untuk alat ini

adalah 3. Dibawah ini akan di tampilkan masing-masing grafik sesuai

pengambilan data. 32 33 34 35 36 37 38 t1 t2 t3 T e m p e ra tu r/ S u h u ( °C ) Pengambilan Data / (t)

Grafik Hasil pengujian error di 35° C

Set point Batas bawah Batas atas 52 53 54 55 56 57 58 t1 t2 t3 T e m p e ra tu r/ S u h u ( °C ) Pengambilan Data / (t)

Grafik Hasil pengujian error di 55°C

Set point Batas bawah Batas atas

Grafik 4.7 Hasil error di 35°C

Pengujian sistem alat secara keseluruhan adalah sebagai berikut :

Data pengujian

Data dan grafik diatas merupakan respon yang terjadi di sistem

perancangan ini. Dari setting point yang telah ditentukan dengan t

82 83 84 85 86 87 88 T e m p e ra tu r/ S u h u ( °C ) 32

Pengujian sistem alat secara keseluruhan adalah sebagai berikut :

Data pengujian diambil pada set point 55°C.

Time Off/Mati On/Nyala

0 √

2 √

3 √

4 √

Tabel 4.8 Data respon pengendalian

Grafik 4.10 Grafik respon pengendalian

Data dan grafik diatas merupakan respon yang terjadi di sistem

perancangan ini. Dari setting point yang telah ditentukan dengan t

t1 t2 t3

Pengambilan Data / (t)

Grafik hasil pengujian error di 85°C

Grafik 4.9 Hasil error di 85°C

Pengujian sistem alat secara keseluruhan adalah sebagai berikut :

Data dan grafik diatas merupakan respon yang terjadi di sistem

perancangan ini. Dari setting point yang telah ditentukan dengan t

Set point Batas bawah Batas atas

33

(waktu) sistem akan nyala dan setelah samapai pada t2 sistem akan mati.

Respon ini lebih dikenal dengan respon ON-OFF.

Nilai setting point secara actual dipengaruhi oleh beberapa hal

seperti nilai error, akurasi dan presisi sehingga akan ada nilai batas bawah

34 BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian maka dapat diambil bebberapa

kesimpulan sebagai berikut :

1. Sistem kendali ini termasuk dalam sistem kendali terbuka (open loop

system) dan dengan respon ON/OFF.

2. Sistem kendali termasuk komponen didalamnya ini berkerja sesuai

dengan setting point, dengan mempertimbangkan karakteristik alat

seperti akurasi, error,dan presisi.

5.2 Saran

Dari hasil penelitian yang telah dilakukan, temperature controller

dapat dikembangkan dengan sesuai dengan fungsi dan tujuan. Hal

tersebut diatas dapat dilakukan untuk penelitian lebih lanjut dengan

pilihan merubah respos controller seperti propotional atau

35

DAFTAR PUSTAKA

1. Dr. AA, 2008. Plant Operation.

2. Paul W. Murril, 2007. Fundamentals of Process Control Theory third

edition.

3. Pakpahan,1988. Sistem Pengontrolan.

4. Owen Bishop, 2004: 55 Dasar-dasar Elektronika.

5. Rusmadi, Dedy, 1999: 64

6. Farid Samsu H, Luluk Masruroh, 2008. Perancangan dan Pembuatan

Otomatisasi Pada Alat Pengering Sale Pisang Berbasis

Mikrokontroler Renesas R8C/13.

7. Rahanda Abdillah Kurniawan, 2012. Mesin Pembuat Kopi Berbasis

Mikrokontroler.

LAMPIRAN 1

PROCESS FLOW DIAGRAM

Process Flow Diagram Keterangan :

Temperature sensors

Temperature controller

Shutdown valve

LAMPIRAN 2

Pengujian kepresisian

LAMPIRAN 3

Trial alat

Keterangan Selenoid Valve :

1. Valve Body 2. Terminal masukan (Inlet Port)

3. Terminal keluaran (Outlet Port) 4. Koil / koil solenoid

5. Kumparan gulungan 6. Kabel suplai tegangan

7. Plunger 8. Spring

9. Lubang / exhaust

LAMPIRAN 4

Thermostat & detail bulb sensor

Temperatur naik, cairan didalam sensing bulb menjadi gas

Temperatur turun, gas didalam sensing bulb menjadi cair Kompressor kontak on

1

PENDETEKSI DAN PENGAMAN KEBOCORAN GAS LPG ( BUTANA ) BERBASIS MIKROKONTROLLER MELALUI SMS SEBAGAI MEDIA INFORMASI

Bony M. Farid1, Hendik Eko Hadi S2, Renny Rakhmawati2

Mahasiswa Teknik Elektro Industri1, Dosen Elektro Industri PENS-ITS2 Teknik Elektro Industri, Politeknik Elektronika Negeri Surabaya

Institut Teknologi Sepuluh Nopember Surabaya Kampus ITS Sukolilo Surabaya 60111 Telp (+62) 031-59447280 .Fax (+62) 031-5946114

Email: [email protected]

ABSTRAK

LPG merupakan salah satu program konversi pemerintah yang menjadi barang kebutuhan rumah tangga

modern saat ini. Walau demikian, kewaspadaan saat menggunakan LPG tetap tidak boleh dilupakan. Salah satu resiko penggunaan LPG adalah terjadinya kebocoran pada tabung atau instalasi gas. Dimana banyak terjadi ledakan atau kebakaran yang mengakibatkan korban jiwa maupun luka-luka. Penyebab meledaknya tabung gas LPG itu karena kebocoran pada selang atau pada regulatornya yang tidak terpasang dengan baik.

Dari pengembangan dan penyempurnaan Pada Proyek Akhir kakak senior lulusan PENS –ITS tahun 2009 lalu dibuat miniatur lemari tabung gas LPG dan alat yang mampu mendeteksi dan mengamankan kebocoran gas LPG menggunakan sensor gas LPG. Sehingga saat sensor mendeteksi gas LPG maka sistem mengaktifkan buzzer dan lampu indikator serta menutup solenoid valve guna menghentikan aliran gas LPG yang bocor. Selain itu, alat ini juga dilengkapi display LCD untuk memberi informasi kebocoran gas LPG atau sebagai pantauan agar dapat selalu diamati oleh pengguna. Selain itu, sebagai pengembangan sistem ini juga dihubungkan dengan handphone, untuk memberi informasi bahwa kondisi gas telah berbahaya kepada pihak terkait.

Hasilnya adalah alat ini mampu mengirim informasi berupa SMS ke pihak terkait, menutupnya solenoid valve pada katup mulut tabung gas LPG, berputarnya kipas dan berbunyinya buzzer ketika ruang lemari terakumulasi gas

LPG yang berbahaya dan mematikannya jika kondisi lemari sudah tidak aman oleh gas. Demikian alat ini dapat

membuat pencegahan dan penanganan dini pada keamanan ruang dapur terhadap tabung gas LPG.

Kata kunci : sensor gas LPG, solenoid valve, LCD, buzzer, lampu indikator dan SMS .

ABSTRACT

LPG conversion is one of the government programs which became the modern household items at this time. However, attention when applying LPG remains should not be forgotten. One risk of using LPG is the occurrence of leaks in tubing or gas installations. That could make an explosion or fire which is resulting in fatalities or injuries. The explosion of LPG gas cylinders is because of leaks in the hose or the regulators that are not installed properly.

From development and improvement of senior PENS-ITS Final Project who graduates in 2009 ago and then made a miniature table box of LPG gas cylinders and equipment that capable of detecting and securing LPG gas leaks using LPG gas sensor. So when the sensor detects the leaks of LPG gas, system will activates a buzzer and indicator lights and close the solenoid valve to stop the flow of it. In addition, this tool also features an LCD display to give information of LPG gas leak or as a parameter to be always observed by the user. Moreover, as the development, this system also connected with phones, to provide information as a warning to the user when leaks happen.

The result is this tool are capable to sending information in the form of SMS (Messages) to the user, then closed solenoid valve at the valve mouth of LPG gas cylinders, turning the fan and buzzer sound when table box space are accumulates dangerous LPG gas and turn it off if the conditions of table box are unsafe by the gas. Similarly, these tools can make prevention and early treatment on the security of the kitchen room from the leak of LPG gas cylinders.

1

Abstrak

Kopi merupakan salah satu minuman yang diminati oleh hampir semua golongan masyarakat. Namun dalam penyajiannya masih dilakukan secara manual sehingga memerlukan waktu yang lama. Disamping itu, penyajian kopi secara manual harus memperkirakan banyaknya kopi, krim, dan gula yang digunakan dalam secangkir kopi. Untuk mempermudah dalam penyajian kopi dapat dilakukan dengan cara membuat peralatan yang mampu menyediakan kopi secara otomatis. Untuk automasi alat yang mampu membuat kopi diperlukan suatu sistem kontrol. Dalam hal ini menggunakan mikrokontroler untuk mengatur otomatisasi mesin pembuat kopi. Mikrokontroler digunakan untuk mengatur membuka dan menutupnya solenoid valve, mengatur lama putaran screw conveyor, mengatur motor yang digunakan sebagai pengaduk dan mengatur motor pada pintu otomatis yang akan terbuka jika proses pembuatan kopi telah selesai. Sedangkan kerja dari sensor limit switch sendiri pada saat awal proses, yaitu pada saat pemutar gelas menyentuh limit switch dan pemutar gelas berhenti. Dengan adanya alat pembuat kopi secara otomatis ini diharapkan untuk memudahkan penikmat kopi dalam melakukan pemilihan menu kopi, krim dan gula yang dinginkan. Karena pada mesin ini memberikan berbagai macam pilihan takaran gula, kopi dan krim yang dapat dipilih. Rata-rata pembuatan minuman kopi memerlukan waktu 2 menit 27 detik untuk 3 sendok kopi. Sedangkan untuk 2 sendok kopi memerlukan waktu 2 menit 26 detik.

Kata kunci : Mikrokontroler, solenoid valve, motor dc, limit switch, screw conveyor.

1. Pendahuluan 1.1 Latar Belakang

Minuman kopi diminati oleh hampir semua golongan masyarakat. Seiring tingginya kesibukan masyarakat, segala sesuatu dituntut serba instan dan efisien. Mesin pembuat kopi

berbasis mikrokontroler ini dirancang untuk mengatasi kebutuhan masyarakat akan kopi dengan proses penyajian yang efisien. Input pada alat ini adalah berupa kopi cair, krim cair dan gula cair dimana bahan-bahan ini dapat diolah menjadi beberapa jenis minuman yang dapat dipilih dengan bahan dasar kopi. Mesin ini ditujukan untuk penggunaan pada perkantoran, tempat praktek dokter, coffee shop, mini market dan pasar swalayan.

Mesin pembuat kopi berbasis mikrokontroler ini merupakan sebuah mesin yang dibuat untuk memudahkan manusia dalam pembuatan kopi dalam kondisi panas. Mesin ini dapat berjalan sendiri atau secara otomatis dengan hanya menekan tombol pilihan menu kopi yang dinginkan, beberapa saat kemudian kopi telah siap dan pintu otomatis akan terbuka dan konsumen dapat menikmati kopi pilihannya. Pada umumnya kalau membuat kopi kita harus menyiapkan serbuk kopi, air panas, gula, krim, sendok, dan gelas serta es untuk kopi yang dingin. Setelah itu kita menuangkan serbuk kopi, gula dan creamer kedalam gelas dan memasak air. Setelah air mendidih, baru kita tuangkan air panas kedalam gelas kemudian diaduk sampai merata. Dengan mesin ini kita dapat memilih banyaknya gula yang kita inginkan sesuai selera kita dan kopi tersedia dalam kondisi panas.

1.2 Tujuan

Membuat mesin yang dapat membuat minuman kopi secara otomatis.

1.3 Rumusan Masalah

1. Bagaimana mengatur solenoid valve agar dapat bekerja sesuai dengan keinginan. 2. Bagaimana cara menuangkan bahan-bahan

agar dapat sesuai dengan yang dibutuhkan.

1.4 Batasan Masalah

1. Semua bahan ( kopi, gula, dan krim ) dalam bentuk serbuk.

2. Semua bahan ( kopi, gula, krim, dan air ) yang ada pada tempat bahan telah dipersiapkan terlebih dahulu.

MESIN PEMBUAT KOPI BERBASIS

MIKROKONTROLER

Rahanda Abdillah Kurniawan#1, Mochammad Rochmad#2 , Eru Puspita#3

#Jurusan Teknik Elektronika, Politeknik Elektronika Negeri Surabaya Kampus PENS-ITS Sukolilo, Surabaya 60111, Indonesia

Tel : +62 (31) 594 7280; Fax : +62 (31) 594 6114

2

3. Tidak ada sistem pembayaran pada sistem. 4. Hanya menyajikan kopi dalam kondisi

panas.

5. Alat ini hanya bisa membuat 1 porsi dalam 1 kali proses kerjanya.

6. Gelas yang tersedia dalam mesin hanya 10 gelas.

2. Dasar Teori 2.1 Solenoid Valve

Solenoid adalah peralatan yang dipakai untuk mengkonversi signal elektrik atau arus listrik menjadi gerak linear mekanik. Solenoid dibuat dari kumparan dan inti besi yang dapat digerakkan. Kekuatan menarik dan mendorong ditentukan oleh jumlah lilitan pada kumparan. Sentakan dari solenoid adalah sangat penting. Sentakan kecil akan dihasilkan tingkat operasi yang tinggi, dan daya yang dibutuhkan juga lebih sedikit [8].

Pipa katup, seperti keran untuk panas dan dingin air keran adalah jenis yang paling terlihat katup. Katup lain dijumpai pada setiap hari termasuk katup kontrol gas di kompor, katup kecil dipasang ke mesin cuci dan mesin pencuci piring, dan perangkat keamanan dipasang untuk sistem air panas.

Katup dapat dioperasikan secara manual, baik oleh tangan roda, tuas atau pedal. Katup mungkin juga otomatis, didorong oleh perubahan tekanan, temperatur, atau aliran. Perubahan ini dapat bertindak atas sebuah diafragma atau piston yang pada gilirannya mengaktifkan katup. Contoh dari jenis katup ditemukan biasanya adalah katup pengaman dipasang untuk system air panas atau boiler.

Sistem kontrol menggunakan katup lebih kompleks membutuhkan kontrol otomatis berdasarkan input eksternal (misalnya, mengatur mengalir melalui pipa ke set point berubah) membutuhkan aktuator. Sebuah aktuator akan stroke katup tergantung pada input dan set-up, sehingga katup yang akan diposisikan secara akurat, dan memungkinkan kontrol atas berbagai persyaratan [4].

Gambar 1. Solenoid Valve

2.2 Sensor Limit switch

Limit switch adalah salah satu jenis sensor yang ada di dunia industri yang berfungsi untuk mendeteksi gerakan dari bagian mesin yang bergerak seperti cylinder dan lain-lain, pada saat tuas atau bisa juga disebut cam mengenai atau menekan bagian kepala dari limit switch maka sensor ini langsung bekerja sehingga kontak-kontak yang ada pada bagian dalamnya akan ikut bekerja pula, pada saat sensor bekerja bisa langsung dihubungkan keperangkat atau komponen lain seperti solenoid valve atau lampu indikator. ada berbagai tipe dan ukuran pada sensor ini namun secara prinsip kerja adalah sama persis.

Bagian kepala dari limit switch ini bisa ditekan kekiri dan kekanan dengan sudut tertentu misalnya 45 derajat maka dia sudah akan bekerja, sedangkan dibagian dalamnya terdapat micro switch yang berfungsi meneruskan gerakan yang diberikan oleh kepala limit switch di bagian luar, sehingga pada saat tertekan micro switch langsung kontak. Didalamnya ada kontak Normally Open dan Normally Close

2.3 Mikrokontroler

Mikrokontroler pada umunya digunakan unutk membuat suatu sistem dimana pada sisi input dan output dapat dikendalikan atau dikontrol. Mikrokontroler yang sering digunakan kebanyakan orang adalah mikrokontroler buatan pewrusahaan Atmel seperti Atmega, yang mana mudah dipelajari dan diimplementasikan. Pada kasus ini , Mikrokontroler Atmega 16 bertindak sebagai perantara antara input dan output yakni sebagai pengendali atau pengatur sistem.

2.4 Liquid Crystal Display ( LCD )

LCD yang digunakan adalah LCD 16 x 2. Setelah kita memberikan input tegangan output tertentu, maka angka tersebut akan dieksekusi sebagai besar dari sudut penyulutan yang dikirimkan ke mikrokontroler. Interface antara LCD dengan ATMega 16 sangatlah mudah jika dibandingkan dengan mikrokontroler keluarga MCS51. Karena dengan ATMega 16 ini hanya membutuhkan 7 I/O sebagai kontroler LCD [8].

2.5 Motor DC

Motor listrik merupakan perangkat elektromagnetis yang mengubah energi listrik menjadi energi mekanik. Energi mekanik ini digunakan untuk, misalnya memutar impeller pompa, fan atau blower, menggerakan kompresor, mengangkat bahan, dll. Motor listrik digunakan juga di rumah (mixer, bor listrik, fan angin) dan di industri. Motor listrik kadangkala disebut “kuda kerja” nya industri sebab diperkirakan bahwa motor-motor menggunakan sekitar 70% beban listrik total di industri [3].

3

2.6 Relay

Relay adalah sebuah saklar elekronis yang dapat dikendalikan dari rangkaian elektronik lainnya. Relay terdiri dari 3 bagian utama, yaitu:

1. Koil : lilitan dari relay

2. Common : bagian yang tersambung dengan Normally Close (dalam keadaan normal)

3. Kontak : terdiri dari Normally Close dan Normally Open

NC ( Normally Closed ) merupakan saklar dari relay yang dalam keadaan normal ( relay tidak diberi tegangan ) terhubung dengan common. Sedangkan NO (Normally Open) merupakan saklar dari relay yang dalam keadaan normal ( relay tidak diberi tegangan ) tidak terhubung dengan common.

Gambar 2. Relay 12 volt 3. Perancangan Perangkat Keras dan Perangkat Lunak

3.1 Perancangan Perangkat keras 3.1.1 Power Supply

Rangkaian catu daya berfungsi untuk mensuplai sumber daya yang dibutuhkan pada semua rangkaian pada sistem ini, yang dituntut untuk memberikan tegangan output yang konstan terhadap perubahan pada beban. Catu daya yang digunakan adalah catu daya 12 volt DC, 9 volt DC dan 5 volt DC.

Rangkaian power suplai 12 Vdc dibutuhkan untuk mensuplai tegangan yang dibutuhkan untuk motor pada pintu otomatis dan motor yang ada pada pemutar gelas. Sedangkan pada catu daya 9 volt DC digunakan untuk mensuplai tiga motor pada screw conveyor dan motor pengadukdan dan pada catu daya 5 volt DC digunakan untuk mensuplai minimum sistem.

Sebelum terhubung dengan beban dipasang ic regulator LMXX terlebih dahulu yaitu LM7812, LM 7805, dan LM7805. Penggunaan ic regulator dapat menjaga kestabilan dan nilai maksimal dari tipe LM tersebut. Sehingga jika output filter melebihi dari nilai yang diinginkan maka LM akan membatasi sampai besar tegangan sesuai rating ic. Berikut ini gambar rangkaian catu daya dapat dilihat pada gambar 3.9 di bawah ini :

3.1.2 Rangkaian Motor DC

Untuk menjalankan sebuah motor DC dibutuhkan masing-masing satu buah driver yang terdiri dari resistor yang bernilai 560K,menggunakan transistor TIP 31 dan menggunakan TIP 32. Rangkaian driver mempunyai fungsi sebagai saklar. Cara kerja rangkaian driver adalah sebagai berikut. Rangkaian driver motor DC mendapat input logic 1 dari mikrokontroler, sehingga transistor sebagai saklar mendapatkan arus dari mikro untuk menghidupkan dan mematikan transistor tersebut. Apabila transistor mendapat logika 1 atau arus yang mengalir kedalam kaki basis cukup untuk mengaktifkan transistor, maka transistor berfungsi sebagai saklar tertutup dan arus akan mengaktifkan motor DC. Ketika rangkaian driver mendapat inputan high atau 1 maka rangkaian driver berfungsi sebagai saklar ON, sehingga motor akan bekerja, dan ketika mendapat inputan low atau 0 maka rangkaian driver berfungsi sebagai saklar OFF dan motor akan berhenti bergerak.

3.1.3 Rangkaian Driver AC

Rangkain MOC3021 digunakan sebagai driver beban AC yang mampu dilewati 450V AC. Rangkaian ini terdiri dari komponen optocopler dengan nomor seri MOC3021 dan komponen Triac dengan nomor seri BT12 dan sebuah resistor yang akan di pasang pada kaki gate Triac. MOC3021 merupakan OptoTriac, kita menggunakan device ini agar rangkaian control (microcontroller, led, keypad, lcd dan lain lain) terisolasi dengan rangkaian power. Jadi saat rangkaian power meleduk, rangkaian kontrol tetap aman. BTA12, TRIAC dengan kemampuan beban maximum 12 A. Saat Logic dari micro berlogika “High” , arus akan mengalir dari pin

4

mikro melewati R560 ohm kemudian ke LED (menyala) kemudian menuju MOC3021. Ini menyebabkan MOC3021 “ON”. Saat MOC 3021 “ON”, maka TRIAC BTA12 akan ikut “ON”. Arus 220 AC akan melewati TRIAC dan menuju LOAD / BEBAN AC. Sehingga beban aktif. Sebaliknya, saat Logic dari micro “Low”, maka arus dari tidak masuk ke MOC3020. Ini menyebabakan MOC3021 “OFF” , BTA 12 juga akan “OFF”. Saat BTA12 berubah dari ON ke OFF, tegangan yang masih ada di BTA12 akan menimbulkan “spike” (loncatan tegangan). Spike jika pada relay berupa loncatan bunga api. Spike ini akan memperpendek umur BTA 12. Maka, rangkaian ini dilengkapi dengan kombinasi R1 dan C. Kombinasi R1 dan C ini disebut rangkaian snubber. R2 digunakan untuk membuang muatan tegangan yang ada di kapasitor saat BTA12 “OFF” . Jika R2 tidak di pasang, saat BTA12 “OFF”. kapasitor akan terus menerus menyimpan muatan.

3.2 Perancanagan Perangkat Lunak

Gambar 3. Flowchart Mesin Pembuat Kopi

berbasis Mikrokontroler

Perancangan software digambarkan oleh sistem algoritma pada gambar flowchart di atas. Dimulai dari menekan tombol pilihan menu yaitu kopi, gula, dan krim. Pemilihan menu ini bisa dipilih sesuai selera masing – masing. Setelah pemilihan menu, motor DC pada screw conveyor akan berputar sesuai dengan pemilihan menu yang diinginkan. Kemudian pemanas atau heater akan aktif selama beberapa menit lalu mati atau tidak aktif sesuai dengan apa yang telah diprogramkan pada mikrokontroller dan

solenoid valve otomatis akan aktif atau

katupnya akan terbuka. Proses selanjutnya adalah Motor DC pada pengaduk akan aktif selam beberaapa detik. Setelah proses pengadukan selesai solenoid valve aktif ataau katupnya terbuka. Campuran cairan olahan minuman kopi ini mengisi gelas yang sudah tersedia ketika proses awal mulai, setelah gelas yang sudah tersedia sudah diisi oleh minuman kopi maka pintu akan terbuka secara otomatis. Pintu ini terbuka hanya pada saat proses keseluruhan sudah selesai, jika proses belum selesai pintu ini tidak akan terbuka.

4. Pengujian Alat dan Analisa

Pengujian sistem secara keseluruhan ini dilakukan dengan mengaktifkan seluruh sistem dan mengujinya menggunakan semua bahan. Sebelum melakukan pengujian dengan bahan, terlebih dahulu menguji apakah alat sudah bekerja dengan benar sesuai dengan program yang telah dibuat.

Pengujian dilakukan dengan cara menghitung waktu yang dibutuhkan untuk menghasilkan satu gelas dari tiap jenis minuman yang disediakan. Volume air yang digunakan pada tiap gelasnya adalah 100 ml.

Tabel 4.1 Data Pengujian dengan 3 Sendok

Kopi Percobaan Krim

(sendok) (sendok)Gula (menit)Waktu

1 3 4 2,31 2 3 1 2,28 3 1 4 2,3 4 1 1 2,26 5 1 0 2,25 6 0 1 2,25 7 0 0 2,24

Berdasarkan data dari tabel diatas, rata – rata waktu yang dibutuhkan untuk membuat

5

segelas kopi dengan bahan dasar 3 sendok serbuk kopi adalah :

27 , 2 7 24 , 2 25 , 2 25 , 2 26 , 2 3 , 2 28 , 2 31 , 2 Waktu

Tabel 4.2 Data Pengujian dengan 2 Sendok

Kopi Percobaan Krim

(sendok) (sendok)Gula (detik)Waktu

1 3 4 2,3 2 3 1 2,26 3 1 4 2,28 4 1 1 2,25 5 1 0 2,24 6 0 1 2,24 7 0 0 2,22

Berdasarkan data dari tabel diatas, rata – rata waktu yang dibutuhkan untuk membuat segelas kopi dengan bahan dasar 2 sendok serbuk kopi adalah :

26 , 2 7 22 , 2 24 , 2 24 , 2 25 , 2 28 , 2 26 , 2 3 , 2 Waktu 5. Penutup 5.1 Kesimpulan

Berdasarkan data pengujian alat yang telah diperoleh maka dapat diambil kesimpulan bahwa :

1. Air yang keluar dari solenoid valve membutuhkan tekanan yang lebih agar air yang keluar dari solenoid valve bisa maksimal. Lama waktu yang dibutuhkan solenoid rata – rata 12 detik.

2. Cara untuk mengeluarkan komposisi yang ada dengan cara mendorong screw conveyor dengan motor dc. Untuk kopi membutuhkan waktu 3,1 detik dan 1,8 detik. Untuk krim membutuhkan waktu 2,6 detik dan 1,3 detik. Sedangkan untuk gula memerlukan waktu 4,6 detik dan 1,4 detik.

5.2 Saran

Dari uji coba yang telah dilakukan, ditemukan beberapa masukan atau saran agar mesin ini dapat berkembang menjadi peralatan yang lebih sempurna. Sistem otomatisasi pada

gelas dibuat lebih sistematis agar dapat mengeluarkan gelas setiap saat ada pemesan gelas langsung dapat tersedia dan bentuk keseluruhan mesin dibuat seminimalis mungkin agar dapat ditempatkan dimana saja.

6. Daftar Pustaka

[1]Budiharto, Widodo. 2007.” Panduan Praktikum Mikrokontroler AVR AT MEGA 16”. Jakarta: PT Elex Media Komputindo.

[2] Zuhal, Dasar Tenaga Listrik, Penerbit ITB,Remote Progamable Valve Menggunakan Motor DC.2006.

[3]Budi Stevie Tanujaya,”Mesin Pembuat Kopi Otomati”,universitas kristen petra.2009. [4] Ahmad Ridwan,”Rancang Bangun Mesin

Penyaji juice berbasis Mikrokontroler (software)”,PENS-ITS,2010.

[5] Irwan Prastiyono,”Rancang Bangun Mesin Penyedia juice berbasis Mikrokontroler (hardware)”,PENS-ITS,2010.

[6] http://otosensing.blogspot.com/2010/09limit-switch. diakses pada 1 Juni 2011

[7] http://design-net.com/motorola/moc3021.pdf diakses pada 6 Juni 2011

[8] http://id.wikipedia.org/wiki/Kopi diakses pada 24 Juli 2011

[9] http://www.resepkomplit.com/tips-membuat-kopi.html diakses pada 4 Juni 2011