BAB III

TINJAUAN PUSTAKA

3.1. Definisi Penjadwalan

Penjadwalan adalah proses pengurutan yang dilakukan untuk pengerjaan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Penjadwalan melibatkan elemen-elemen dari seluruh aktivitas atau operasi yang membutuhkan alokasi sumber daya tertentu selama periode waktu tertentu yang sering disebut dengan waktu proses. (Ginting, 2007)

Masalah yang cukup penting dalam sistem produksi adalah bagaimana melakukan pengaturan dan penjadwalan pekerjaan, agar pesanan dapat selesai sesuai dengan kontrak dan memanfaatkan sumber-sumber daya yang tersedia secara optimal. Salah satu usaha untuk mencapai tujuan di atas adalah melakukan penjadwalan proses produksi yang terencana. Penjadwalan proses produksi yang baik dapat mengurangi waktu menganggur (idle time) pada unit-unit produksi dan meminimumkan barang yang sedang dalam proses (work in process).(Ginting, 2009)

Penjadwalan menurut Kenneth R. Baker adalah proses pengalokasian sumber-sumber untuk memilih sekumpulan tugas dalam jangka waktu tertentu. Penjadwalan berfungsi sebagai alat pengambil keputusan dalam menetapkan suatu jadwal. Jenis kendala yang seringkali ditemukan dalam masalah penjadwalan ada dua, yaitu:

b. Keterbatasan teknologi urutan pengerjaan job atau routing

Solusi terhadap masalah penjadwalan harus memenuhi kedua kendala tersebut. dengan kata lain, solusi tersebut setidaknya menjawab dua pertanyaan beriut:

a. Sumber daya mana yang akan dialokasikan untuk mengerjakan operasi? b. Kapan setiap operasi dimulai dan selesai?

Pokok permasalahan dari penjadwalan adalah keputusan dalam pengalokasian sumber daya dan pengurutan job yang memberikan solusi optimal.(Baker, 2001)

3.2. Tujuan Penjadwalan

Bedwort (1987), mengidentifikasikan beberapa tujuan dari aktivitas penjadwalan adalah sebagai berikut:

1. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggu, dapat mengurangi total waktu proses dan meningkatkan produktivitas.

2. Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah pekerjaan yang menunggu dalam antrian ketika sumberdaya yang ada masih mengerjakan tugas yang lain. Aliran kerja suatu jadwal yang konstan dapat mengurangi rata-rata waktu alir akan mengurangi rata-rata persediaan setengah jadi.

4. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.(Ginting, 2009)

3.3. Model Penjadwalan

Model penjadwalan dapat diklasifikasikan berdasarkan lingkungan yang dihadapi oleh sistem produksi yang dikelompokkan berdasarkan kodisi-kondisi berikut:

1. Proses dengan mesin tunggal atau proses dengan mesin jamak.

Sejumlah mesin dapat dibedakan atas mesin tunggal dan mesin jamak. Penjadwalan mesin tunggal, merupakan salah satu model pengurutan job dimana job yang hendak diurutkan sedang menunggu untuk diproses pada beberapa mesin baik seri, parallel, maupun kombinasinya.

2. Pola aliran proses yang identik atau pola aliran proses yang sembarang.

Pola aliran dapat dibedakan atas flow shop dan job shop. Setiap pekerjaan dalam job shop mempunyai aliran yang berbeda, sedangkan dalam flow shop hanya dijumpai pola aliran yang identik dari satu mesin ke mesin yang lain. 3. Pola kedatangan jumlah pekerjaan (job)

4. Informasi yang lengkap atas pekerjaan dan mesin atau adanya ketidakpastian pada salah satu atau kedua elemen diatas.(Baker, 2001)

3.4. Terminologi Penjadwalan

Beberapa defenisi yang digunakan dalam penjadwalan adalah sebagai berikut:

1. Processing Time (ti)

Processing Time adalah waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan. Dalam waktu proses ini sudah termasuk waktu yang dibutuhkan untuk persiapan dan pengaturan (set up) selama proses berlangsung.

2. Due-date (di)

Due-date adalah batas waktu dimana operasi terakhir dari suatu pekerjaan harus selesai.

3. Slack time (SLi)

Slack time adalah waktu tersisa yang muncul akibat dari waktu prosesnya lebih kecil dari due- datenya.

SLi = di - ti

4. Flow time (Fi)

Flow time adalah rentang waktu antara saat pekerjaan dapat dimulai (tersedia) dan saat pekerjaan selesai. Jadi flow time sama dengan processing time dijumlahkan dengan waktu tunggu sebelum pekerjaan diproses.

5. Completion time (Ci)

disimbolkan dengan Ci.

6. Lateness (Li)

Lateness adalah selisih antara completion time (Ci) dengan due-date-nya (di).

7. Tardiness (Ti)

Tardiness adalah lateness positif dimana pekerjaan diselesaikan lebih lambat dari due date yang telah ditetapkan. Tardiness disimbolkan dengan Ti.

8. Makespan (M)

Makespan adalah total waktu penyelesaian pekerjaan mulai dari urutan pertama yang dikerjakan pada mesin atau work center pertama sampai kepada urutan-urutan pekerjaan terakhir pada mesin atau work center terakhir.(Ginting, 2009)

3.5. Penjadwalan Operasi

Penjadwalan operasi berkenaan dengan penentuan order-order mana yag telah benar-benar siap untuk dimulai pengerjaannnya pada masing-masing stasiun kerja jika periode atau jadwal eksekusi dalam job order telah tiba. Penentuan urutan prioritas order diantara order-order perlu dilakukan untuk memberikan hasil terbaik. Pengertian hasil terbaik merujuk pada tercapainya seluruh atau sebagian sasaran berdasarkan kriteria berikut yaitu jadwal penyelesaian tepat waktu, waktu ancang-ancang yang minimum, work in progress yang minimum an tingkat utilisasi stasiun kerja tinggi.

mengalir pada jalur produksi yang sama, yang biasa dikenal dengan pure flow shop, namun kadang kala dapat berbeda pola alirannya. Pertama disebabkan suatu shop dapat menangani tugas yang bervariasi. Kedua, tugas yang datang ke dalam flow shop tidak harus datang pada semua mesin suatu job tidak melalui suatu proses tertentu. Jenis aliran ini disebut dengan general flow shop. Metode-metode yang digunakan dalam penjadwalan flow shop diuraikan sebagai berikut.

3.5.1. Johnson’s Rule

Tujuan dari minimisasi makespan pada model flow shop dengan dua mesin juga dikenal sebagai permasalahan Jhonson. Pemecahan masalah yang ditemukan oleh Johnson (1954) adalah model yang paling awal dalam teori penjadwalan. Formulasinya dari permasalahan ini, job j ditandai dengan waktu proses P1j ditempatkan pada mesin 1 dan P2j ditempatkan pada mesin 2 setelah operasi pada mesin 1 selesai. Prosedur pada Jhonson rule adalah sebagai berikut:

1. Tentukan waktu operasi terkecil dari pekerjaan (job) yang ada.

2. Bila waktu minimum tersebut ada pada mesin pertama, maka didahulukan pengerjaanya.

3. Bila waktu minimum tersebut ada pada mesin kedua, maka dibelakangkan pengerjaanya.

3.5.2. Algoritma Campbell, Dudek dan Smith (CDS)

Metode ini dikembangkan oleh H.G. Campbell, R.A.Dudek dan M.L.Smith yang didasarkan atas algoritma Johnson. Metode ini pada dasarnya memecahkan persoalan n job pada m mesin flow shop ke dalam m-1 set persoalan dua mesin flow shop dengan membagi m mesin ke dalam dua grup, kemudian pengurutan job pada kedua mesin tadi menggunakan algoritma Johnson. Setelah diperoleh sebanyak m-1 alternatif urutan job , kemudian dipilih urutan dengan makespan terkecil. Setiap pekerjaan atau job yang akan diselesaikan harus melewati proses pada masing-masing mesin. Pada penjadwalan ini diusahakan untuk mendapatkan harga makespan yang terkecil dari (m-1) kemungkinan penjadwalan. Penjadwalan dengan harga makespan terkecil merupakan urutan pengerjaan job yang paling baik.

Penjadwalan n job terhadap m mesin, dilakukan algoritma Johnson sebagai berikut :

1. Ambil penjadwalan pertama (k=1). Untuk seluruh job yang ada, carilah harga t*i,1 dan t*i, 2 yang minimum yang merupakan waktu proses pada mesin pertama dan kedua, dimana ti,1 = t*i,1 dan ti,2 = t*i,2

2. Gunakan algoritma Johnson untuk melakukan pengurutan pekerjaan. Kemudian hitung makespan untuk jadwal tersebut.

4. Jika penjadualan ke-k = (m-1) sudah tercapai berarti penjadwalan job sudah selesai.(Yohannes, 2013)

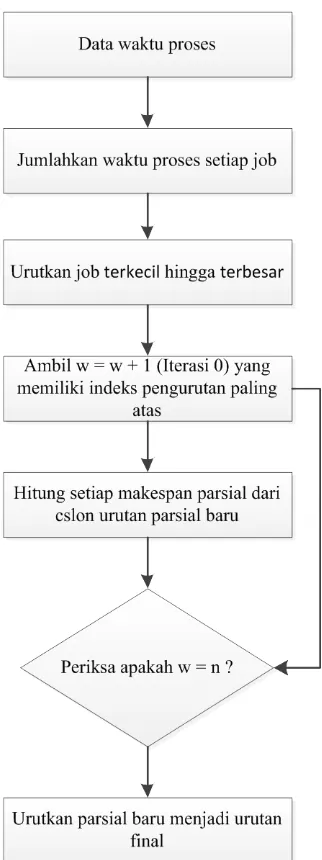

3.5.3. Metode Nawaz, Enscore, dan Ham (NEH)

Algoritma Nawaz, Enscore, dan Ham dikembangkan oleh Nawaz, Enscore dan Ham (NEH) pada tahun 1983. Adapun langkah langkah dari algoritma Nawaz, Enscore, dan Ham sebagai berikut.

1. Jumlahkan waktu proses setiap job.

2. Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terbesar hingga yang terkecil.

3. Ambil (w = 2) dari i yang memiliki index pengurutan paling atas.

4. Buat w alternatif calon urutan parsial baru dan pilih yang memiliki makespan parsial yang terkecil, Apabila nilai makespan memiliki nilai yang sama maka ke Langkah 5. Jika tidak ke Langkah 6.

5. Dari w alternatif calon urutan parsial sebelumnya memiliki nilai makespan yang sama, pilih yang memiliki nilai mean flow time parsial yang lebih kecil. Apabila memiliki nilai mean flow time yang sama, Maka pilihlah calon urutan parsial baru tadi secara acak.

6. Calon urutan parsial baru yang terpilih menjadi urutan parsial baru. 7. Coret job-job dari item i yang diambil tadi dari daftar pengurutan job.

9. Urutan parsial baru menjadi urutan final.(Achmad, 2014)

3.5.4. Theory of Constraint (TOC)

Theory of Constraint (TOC) merupakan suatu filosofi sistem manajemen. Tesis fundamental dari TOC adalah bahwa kendala mengakibatkan keterbatasan kinerja untuk setiap sistem. Kebanyakan organisasi mengalami hanya sedikit kendala yang mendasar. TOC menganjurkan bahwa manajer harus fokus secara efektif pada pengelolaan kapasitas dan kapabilitas dari kendala-kendala tersebut, apabila mereka ingin memperbaiki kinerja dari organisasi mereka. Pertama kali TOC hanya dipandang sebagai suatu teknik penjadwalan produksi, namun kemudian TOC mempunyai aplikasi yang luas dalam berbagai organisasi.

3.5.4.1.Langkah-langkah Theory of Constraint (TOC)

Theory of Constraints menggunakan lima langkah untuk mencapai tujuan memperbaiki kinerja perusahaan, yaitu:

1. Mengidentifkasi kendala-kendala perusahaan Jenis kendala adalah sebagai berikut:

a. Kendala intern (interal constraint) dan kendala ekstern (external constraint)

b. Kendala yang longgar (loose constraint) dan kendala yang mengikat (binding constraint).

Kendala yang longgar adalah kendala dimana sumber daya yang terbatas tidak digunakan sepenuhnya oleh bauran produk. Kendala yang mengikat adalah kendala dimana sumber daya yang tersedia dimanfaatkan sepenuhnya.

2. Mengeksploitasi kendala-kendala yang mengikat

Untuk penjadwalan ke hulu, ada dua ciri tambahan yang digunakan TOC dalam mengelola kendala pada tingkat persediaan yang lebih rendah dan memperbaiki kinerja perusahaan, penyangga (buffers) dan tali (ropes). Pertama, penyangga persediaan ditetapkan di depan kendala mengikat yang utama. Penyangga persediaan juga disebut sebagai penyangga waktu (time buffer). Penyangga waktu adalah persediaan yang dibutuhkan untuk menjaga agar sumber daya yang mempunyai kendala tetap sibuk dalam interval waktu tertentu.Tali (ropes) adalah tindakan yang diambil untuk mengikat tingkat di mana bahan baku dikirim ke pabrik pada tingkat produksi sumber daya yang mempunyai kendala. Tujuan ropes adalah menjamin agar persediaan barang dalam proses tidak melampaui tingkat yang dibutuhkan penyangga waktu. Jadi, drummer digunakan untuk membatasi tingkat pelepasan bahan baku dan secara efektif mengendalikan tingkat produksi operasi pertama. Tingkat operasi pertama kemudian mengendalikan tingkat operasi berikutnya. Sistem persediaan Teori Kendala sering disebut Sistem Drum-Buffer-Rope (DBR System).

3. Mensubordinasi apa saja yang lain dari keputusan yang dibuat pada langkah sebelumnya.

4. Mengangkat kendala yang mengikat

Langkah selanjutnya adalah memulai program perbaikan berkelanjutan dengan mengurangi keterbatasan kendala yang mengikat yang mempengaruhi kinerja perusahaan.

5. Mengulangi proses

5. Pada akhirnya kendala sumber daya akan diangkat sampai ke titik dimana kendala tidak lagi mengikat.(Amin, 2003)

3.6. Perhitungan Lead Time

Perhitungan lead time pada stasiun kerja untuk mengetahui lama waktu penyelesaian order yang dipengaruhi oleh waktu menunggu diselesaikannya order sebelumnya.

1. Perhitungan lead time setiap job

Langkah-langkah perhitungan lead time setiap job adalah sebagai berikut: a. Perhitungan laju kedatangan untuk setiap job

Laju kedatangan setiap job pada setiap stasiun adalah kecepatan datangnya pesanan yang datang ke stasiun kerja selama periode tertentu. Laju kedatangan setiap job didapatkan dengan melakukan perbandingan antara laju permintaan dengan ukuran lot produksi. Perhitungan laju permintaan job per hari pada stasiun kerja adalah sebagai berikut:

Dh = 1 �dh-rj�m

�� = Waktu siap (Total waktu operasi job j di stasiun kerja ke k) m = Jumlah mesin

Perhitungan laju kedatangan job pada setiap stasiun kerja adalah sebagai berikut: order bukan per lot)

b. Perhitungan beban kerja

Beban kerja adalah besarnya pekerjaan yang harus diselesaikan oleh sebuah mesin. Perhitungan beban kerja pada stasiun kerja adalah sebagai berikut:

ρjk= λjk x Pjk

Ket: ρjk= Beban kerja job j di stasiun kerja k λjk= Laju kedatangan job j di stasiun kerja k

Pjk= Waktu proses job j di stasiun kerja k

c. Perhitungan ekspektasi waktu tunggu

Waktu tunggu setiap job adalah waktu yang diperlukan job untuk menunggu job sebelumnya selesai dikerjakan. Perhitungan waktu tunggu pada stasiun kerja adalah sebagai berikut:

Ewi= ρjk x Pjk

2 x ( 1- ρjk)

ρjk= Beban kerja job j di stasiun kerja k Pjk= Waktu proses job j di stasiun kerja k

d. Perhitungan lead time

Perhitungan lead time dilakukan untuk menghitung lamanya waktu pengerjaan produk. Perhitungan lead time pada stasiun kerja adalah sebagai berikut.(Kushana, 2014)

������= ������+ Pjk

Ket: ������ = lead time job j di stasiun kerja k ������ = Waktu tunggu job j di stasiun kerja k Pjk = Waktu proses job j di stasiun kerja k

3.7. Pengukuran Waktu (Time Study)

Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. Ini dimaksudkan untuk menunjukkan bahwa waktu baku yang dicari bukanlah waktu penyelesaian yang diselesaikan secara tidak wajar seperti terlalu cepat atau terlalu lambat.

Secara garis besar, metode pengukuran waktu terbagi ke dalam dua bagian, yaitu:

1. Pengukuran secara langsung

2. Pengukuran secara tidak langsung

Pengukuran secara tidak langsung merupakan pengukuran waktu tanpa harus berada ditempat kerja yaitu dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen pekerjaan atau elemen-elemen gerakan. Yang termasuk pengukuran tidak langsung adalah data waktu baku dan data waktu gerakan.

Dengan salah satu cara ini, waktu penyelesaian pekerjaan yang dikerjakan dengan suatu sistem kerja tertentu dapat ditentukan. Sehingga jika pengukuran dilakukan terhadap beberapa alternatif sistem kerja, kita dapat memilih yang terbaik dari segi waktu yaitu sistem yang membutuhkan waktu penyelesaian yang tersingkat.

3.7.1. Pengukuran Waktu Jam Henti

Pengukuran waktu jam henti adalah pekerjaan mengamati pekerja dan mencatat waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat yang telah disiapkan. Sesuai dengan namanya, maka pengukuran waktu ini menggunakan jam henti (stop watch) sebagai alat utamanya. Cara ini tampaknya merupakan cara yang paling banyak digunakan.

Tahapan dalam melakukan pengukuran waktu adalah sebagai berikut: 1. Penetapan Tujuan Pengukuran

tingkat ketelitian yang digunakan dalam pengukuran jam henti. 2. Melakukan Penelitian Pendahuluan

Dalam penelitian pendahuluan yang harus dilakukan adalah mengamati dan mengidentifikasi kondisi kerja dan metode kerja. Dalam penelitian ini perlu dianalisis hasil pengukuran waktu kerja, apakah masih ada kondisi yang tidak optimal, jika perlu dilakukan perbaikan kondisi kerja dan cara kerja yang baik.

3. Memilih Operator

Operator yang akan melakukan pekerjaan harus dipilih yang memenuhi beberapa persyaratan agar pengukuran dapat berjalan baik, dan dapat diandalkan hasilnya. Syarat tersebut yang dibutuhkan berkemampuan normal dan dapat bekerja sama menjalankan prosedur kerja yang baik.

4. Melatih Operator

Operator harus dilatih terlebih dahulu agar terbiasa dengan kondisi dan cara yang telah ditetapkan dan telah dibakukan untuk menyelesaikan pekerjaan secara wajar.

5. Menguraikan Pekerjaan Atas Beberapa Elemen Pekerjaan

Pekerjaan dibagi menjadi beberapa elemen pekerjaan yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Pengukuran waktu dilakukan atas elemen pekerjaan. Ada beberapa pedoman yang harus diperhatikan dalam melakukan pemisahan menjadi beberapa elemen pekerjaan yaitu:

dapat dicatat dengan menggunakan jam henti.

b. Jangan sampai ada elemen yang tertinggal karena jumlah waktu elemen kerja tersebut merupakan siklus penyelesaian suatu pekerjaan.

c. Antara elemen satu dengan elemen yang lain pemisahannya harus jelas. Hal ini dilakukan agar tidak timbul keraguan dalam menentukan kapan berakhirnya atau mulainya suatu pekerjaan.

6. Menyiapkan Alat Pengukuran

Alat yang digunakan melakukan pengukuran waktu baku tersebut yaitu: a. Jam henti (stopwatch)

b. Lembar pengamatan c. Pena atau pensil d. Papan pengamatan

3.7.2. Tingkat Ketelitian dan Tingkat Kepercayaan

Tingkat ketelitian dan tingkat kepercayaan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan sampling dalam pengambilan data.

hasil pengukuran dari hasil sebenamya maksimum 5% dan kemungkinan berhasil mendapatkan hasil yang demikian adalah 95%. (Sutalaksana,2005)

3.7.3. Pengujian Keseragaman Data

Pengujian keseragaman data adalah suatu pengujian yang berguna untuk memastikan bahwa data yang dikumpulkan berasal dari satu sistem yang sama. Melalui pengujian ini kita dapat mendeteksi adanya perbedaan-perbedaan dan data-data yang di luar batas kendali (out of control) yang dapat kita gambarkan pada peta kontrol. Data-data yang demikian dibuang dan tidak dipergunakan dalam perhitungan selanjutnya. Langkah-langkah pengujian keseragaman data adalah sebagai berikut:

1. Menghitung harga rata-rata pengamatan (N) 2. Menghitung standar deviasi (σ)

Rumus untuk menghitung standar deviasi adalah sebagai berikut:

1

xi = Data yang diperoleh dari pengamatan �� = Rata-rata dari data pengamatan N = Jumlah pengamatan yang dilakukan

3. Menentukan batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

Untuk menguji keseragaman data, digunakan peta kontrol dengan persamaan berikut :

BKB = x−zs

Jika X min > BKB dan X max < BKB, maka data seragam

Jika X min < BKB dan X max > BKB, maka data tidak seragam

3.7.4. Menghitung Jumlah Data Pengamatan yang Diperlukan (N’)

Uji kecukupan data dilakukan untuk mengetahui apakah data yang diambil dari lapangan telah mencukupi untuk digunakan dalam menyelesaikan permasalahan yang ada. Uji kecukupan data dapat dihitung dengan menggunakan rumus umum sebagai berikut:

N'=

N = Jumlah pengamatan yang dilakukan N’ = Jumlah pengamatan yang harus dilakukan ΣXi = Jumlah seluruh data

ΣXi2 = Jumlah kuadrat data

z = Nilai absis pada tabel distribusi normal untuk luasan sebesar tingkat kepercayaan

s = Tingkat ketelitian

Apabila N’ < N, maka jumlah data pengamatan sudah mencukupi dan apabila N’ > N, maka jumlah data pengamatan belum mencukupi.

data pengamatan waktu siklus operasi yang telah berada pada batas kontrol yang ditentukan seperti yang terlihat pada perhitungan sebelumnya. Untuk menghitung waktu normal (Wn) dilakukan dengan menggunakan rumus:

Wn = Waktu terpilih x Rating Factor

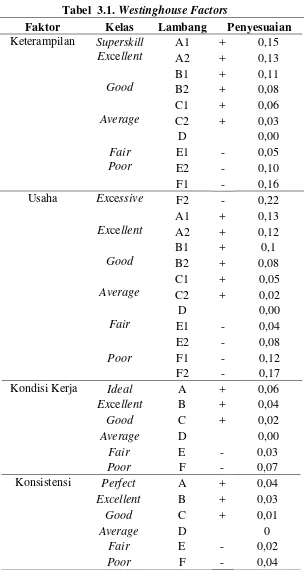

Untuk menentukan Rf (Rating Factor) digunakan metode Westinghouse system of rating yang terdiri dari empat faktor yang mempengaruhi penentuan rating yaitu keterampilan, kondisi kerja, usaha dan konsistensi. Penentuan Rf (Rating Factor) adalah sebagai berikut:

Rf = 1 + Westinghouse factor

Waktu baku dihitung setelah mengetahui allowance. Persentase allowance merupakan kelonggaran untuk istirahat yang diberikan kepada tenaga kerja. (Sritomo,2003:117)

3.7.6. Penyesuaian dan Kelonggaran

1. Konsep tentang bekerja wajar

Ketidakwajaran pekerja harus diwajarkan untuk mendapatkan waktu normal. Pertanyaan yang timbul adalah bagaimana yang disebut wajar itu. Dengan standar apa pengukur menilai wajar tidaknya kerja seorang operator. Biasanya, melalui pengamatan pengukur dapat melihat cara kerja operator. Dalam kehidupan sehari-hari pun hal ini sering bisa dirasakan, yaitu bila suatu waktu melihat seorang yang sedang bekerja. Dalam waktu yang tidak terlalu lama, dapat menyatakan bahwa orang tersebut bekerja dengan lambat atau sangat cepat. Ketepatan pengukur akan lebih teliti apabila dia telah cukup berpengalaman bagi jenis pekerjaan yang sedang diukur. Semakin berpengalaman seseorang pengukur, indera yang dimiliki akan semakin peka melakukan penyesuaian. Untuk memudahkan pemilihan konsep wajar, seorang pengukur dapat mempelajari cara kerja seorang operator yang dianggap normal yaitu jika seorang operator yang dianggap berpengalaman, bekerja tanpa

usaha-usaha yang berlebihan sepanjang hari kerja, menguasai cara kerja yang ditetapkan

dan menunjukkan kesungguhan dalam menjalankan pekerjaannya. Disamping

konsep-konsep yang dikemukakan oleh International Labour Organization ini,

terdapat juga konsep yang lebih terperinci yaitu yang dikemukakan oleh Lawry,

Maynard, dan Stegemarten melalui cara penyesuaian Westinghouse. Ada empat faktor yang menyebabkan kewajaran atau ketidakwajaran dalam bekerja, yaitu keterampilan, usaha, kondisi kerja, dan konsistensi. Walaupun usaha-usaha membakukan konsep bekerja wajar telah dilakukan, namun penyesuaian tetap tampak sebagai hal yang subjektif.

Tabel 3.1. Westinghouse Factors

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan pribadi, menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan. Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja selama pengamatan karenanya setelah mendapatkan waktu normal perlu ditambahkan kelonggaran. Dalam menghitung besarnya allowance, keadaan yang dianggap wajar diambil harga allowance=100 %. Sedangkan bila terjadi penyimpangan dari keadaan ini, allowance harus ditambah dengan faktor-faktor berpengaruh terhadap kegiatan kerja yang dilakukan. Kelonggaran diberikan untuk tiga hal, yaitu:

a. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, berbicara dengan teman untuk menghilangkan ketegangan ataupun kejenuhan dalam bekerja.

b. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di pabrik karet PT. Industri Karet Nusantara yang berlokasi di Jl. Medan-Tanjung Morawa Km. 9,5 Medan. Penelitian ini dilakukan pada bulan Oktober 2016 – April 2017.

4.2. Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptive (descriptive research) yaitu suatu penelitian yang dilakukan untuk mendeskripsikan atau mengungkapkan karakteristik dari variabel-variabel tertentu dalam situasi tertentu.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah urutan proses dan waktu proses di setiap stasiun kerja packing pintu rebusan di PT. Industri Karet Nusantara.

4.4. Variabel Penelitian

Variabel dependen dalam penelitian ini adalah: 1. Makespan dari penjadwalan yang dilakukan.

Berdasarkan latar belakang permasalahan yang telah dijelaskan bahwa penumpukan pesanan dan waktu menunggu mesin akan menyebabkan lamanya waktu penyelesaian keseluruhan job sehingga pesanan tidak dapat dipenuhi dengan tepat waktu. Penjadawalan yang tepat akan mengurangi waktu pengerjaan keseluruhan job (makespan), sehingga keterlambatan juga dapat diminimalkan.

Variabel independent dalam penelitian ini adalah: 1. Urutan pengerjaan job pada lantai produksi

2. Job-job yang akan dikerjakan 3. Waktu pengerjaan tiap job

4.5. Kerangka Konseptual Penelitian

Kerangka konseptual penelitian menjelaskan struktur dan sifat hubungan logis antar variabel penelitian. Kerangka konseptual dari penelitian ini dapat dilihat pada Gambar 3.1 berikut.

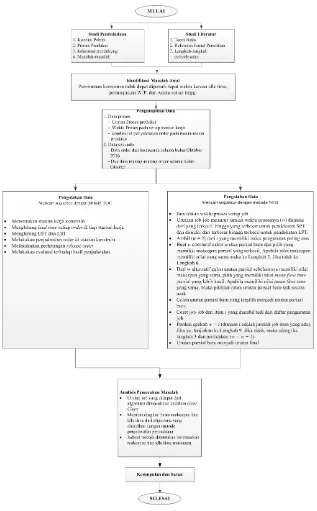

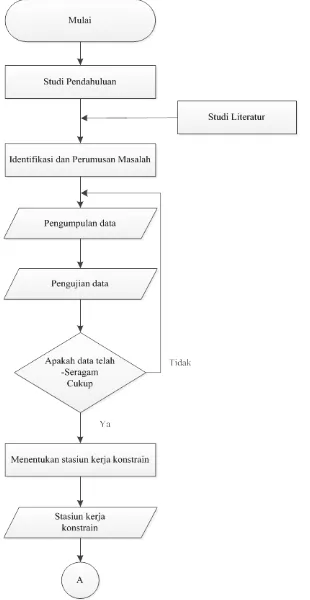

4.6. Rancangan Penelitian

Langkah-langkah dalam melakukan penelitian dapat dilihat pada blok diagram prosedur penelitian pada Gambar 3.2 berikut.

4.7. Pengumpulan Data 4.7.1. Sumber Data

Data yang dikumpulkan dalam penelitian ini dibedakan atas data primer dan data sekunder.

1. Data primer, yaitu data yang diperoleh dengan cara pengamatan atau pengukuran langsung. Data primer dalam penelitian ini adalah:

a. Urutan proses produksi.

b. Waktu proses pada setiap setiap stasiun kerja.

2. Data sekunder adalah data yang diperoleh dengan berdasarkan data dokumentasi perusahaan. Data sekunder dalam penelitian ini adalah:

a. Data order dari konsumen selama bulan September. b. Due date masing-masing order.

4.7.2. Metode Pengumpulan Data

Metode pengumpulan data yang dilakukan pada penelitian ini adalah: 1. Urutan proses produksi pembuatan packing pintu rebusan dimulai dari

pembuatan compound sampai finishing dapat diketahui dengan melihat langsung kegiatan pada lantai produksi.

2. Waktu proses pembuatan packing pintu rebusan pada setiap stasiun kerja didapatkan dengan pengukuran waktu secara langsung dengan stopwatch time study.

4. Batas pengerjaan produk selesai dikerjakan (Due date) masing-masing order didapatkan dengan mengambil data historis perusahaan.

4.8.Metode Pengolahan Data

Langkah-langkah dari penjadwalan menggunakan prinsip Theory of Constraint (TOC) adalah sebagai berikut:

1. Menentukan stasiun kerja konstrain

2. Menghitung lead time setiap order di tiap stasiun kerja 3. Menghitung EST dan LST

4. Melakukan penjadwalan order di stasiun konstrain 5. Melekakukan perhitungan release order

6. Melakukan evaluasi terhadap hasil penjadwalan

Langkah-langkah dari metode Nawaz, Enscore, dan Ham (NEH) sebagai berikut.

10.Jumlahkan waktu proses setiap job.

11.Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terkecil hingga yang terbesar.

12.Ambil (w = 2) dari i yang memiliki index pengurutan paling atas.

14.Dari w alternatif calon urutan parsial sebelumnya memiliki nilai makespan yang sama, maka pilihlah calon urutan parsial baru tadi secara acak.

15.Calon urutan parsial baru yang terpilih menjadi urutan parsial baru. 16.Coret job-job dari item i yang diambil tadi dari daftar pengurutan job.

17.Periksa apakah w = i (dimana i adalah jumlah job item yang ada). Jika ya, lanjutkan ke Langkah 9. Jika tidak, maka ulangi ke langkah 3 dan jumlahkan (w = w + 1).

18.Urutan parsial baru menjadi urutan final.

Diagram aliran metode pengolahan data menggunakan prinsip Theory of Constraint (TOC) dapat dilihat pada Gambar 4.3. sebagai berikut.

Gambar 4.3. Diagram Alir Pengolahan Data Menggunakan Prinsip TOC (Lanjutan)

Gambar 4.3. Diagram Alir Pengolahan Data Menggunakan Metode Nawaz Enscore Ham (NEH)

4.9. Analisis Pemecahan Masalah

Kemudian jadwal terbaik ditentukan berdasarkan makespan dan idle time minimum.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data 5.1.1. Data Permintaan

Data permintaan yang dibutuhkan untuk penjadwalan adalah permintaan selama bulan Oktober 2016. Data diperoleh melalui data historis perusahaan. Data permintaan pada bulan Oktober 2016 produk packing pintu rebusan di PT. IKN dapat dilihat pada Tabel 5.1 berikut.

Tabel 5.1. Data Permintaan Bulan Oktober 2016

Job Jenis Produk Jumlah

(Unit) 1 Packing Pintu Rebusan (9 x 20 x 30 mm) 200 2 Packing Vertical Strelizer (9 x 17 x 21 mm) 50 3 Packing Pintu Rebusan (8 x 19 x 25 mm) 200 4 Packing Pintu Rebusan (9 x 18 x 24 mm) 100 5 Packing Pintu Rebusan (9 x 15 x 20 mm) 150

Sumber : Pengumpulan Data

5.1.2. Data Stasiun Kerja pada Proses Produksi Packing Rebusan

Tabel 5.2. Data Stasiun Kerja pada Proses Produksi Packing Rebusan

No. Stasiun Kerja Proses Tenaga Kerja

(orang)

1 SK-1 Pembuatan compound article 1

2 SK-2 Pencampuran carbon black 1

3 SK-3 Pendinginan compound 1

4 SK-4 Pemotongan dan perakitan compound 1

5 SK-5 Vulkanisasi / pengepresan 1

6 SK-6 Pendinginan 1

7 SK-7 Finishing 1

Sumber : Pengumpulan Data

5.1.3. Pengukuran Waktu

Pengukuran waktu proses produksi pada setiap stasiun kerja dilakukan dengan menggunakan stopwatch. Hasil pengukuran waktu dapat dilihat pada Tabel 5.3. sebagai berikut.

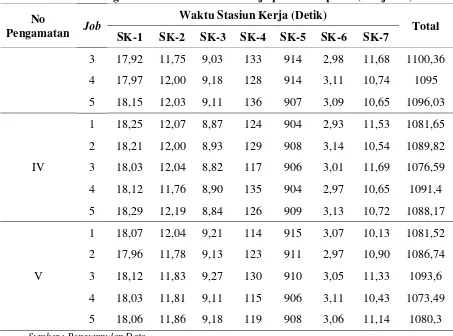

Tabel 5.3. Pengukuran Waktu Stasiun Kerja pada Setiap Job No

Pengamatan Job

Waktu Stasiun Kerja (Detik)

Tabel 5.3. Pengukuran Waktu Stasiun Kerja pada Setiap Job (Lanjutan) No

Pengamatan Job

Waktu Stasiun Kerja (Detik)

Total

Sumber : Pengumpulan Data

5.1.4. Waktu Setup

Waktu setup pada setiap stasiun kerja dapat dilihat pada Tabel 5.4. berikut.

Tabel 5.4. Waktu Setup Setiap Job pada Setiap Stasiun Kerja

Stasiun Kerja Proses Waktu Setup

(Menit)

Waktu Setup (Detik) SK-1 Pembuatan compound article 15 menit 900 detik SK-2 Pencampuran carbon black 15 menit 900 detik

SK-3 Pendinginan compound - -

SK-4 Pemotongan dan perakitan

compound 0,25 menit 15 detik

SK-5 Vulkanisasi / pengepresan 1 menit 60 detik

SK-6 Pendinginan -

SK-7 Finishing 0,17 menit 10 detik

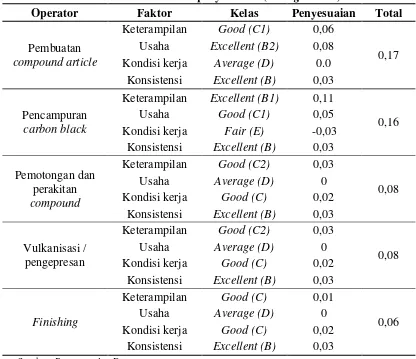

5.1.5. Data Rating Factor dan Allowance

Rating factor bagi operator normal yang bekerja wajar adalah Rf = 1. Rating factor ditentukan untuk melihat atau menentukan kemampuan operator dalam melakukan kegiatan atau kerjanya. Nilai Rf = 1 akan ditambahkan dengan nilai Westinghouse factor.

Faktor penyesuaian (rating factor) untuk setiap operator dapat dilihat pada Tabel 5.5. berikut.

Tabel 5.5. Faktor penyesuaian (Rating Factor)

Operator Faktor Kelas Penyesuaian Total

Pembuatan compound article

Keterampilan Good (C1) 0,06

0,17 Usaha Excellent (B2) 0,08

Kondisi kerja Average (D) 0.0 Konsistensi Excellent (B) 0,03

Pencampuran carbon black

Keterampilan Excellent (B1) 0,11

0,16

Usaha Good (C1) 0,05

Kondisi kerja Fair (E) -0,03 Konsistensi Excellent (B) 0,03 Pemotongan dan

perakitan compound

Keterampilan Good (C2) 0,03

0,08

Usaha Average (D) 0

Kondisi kerja Good (C) 0,02 Konsistensi Excellent (B) 0,03

Vulkanisasi / pengepresan

Keterampilan Good (C2) 0,03

0,08

Usaha Average (D) 0

Kondisi kerja Good (C) 0,02 Konsistensi Excellent (B) 0,03

Finishing

Keterampilan Good (C) 0,01

0,06

Usaha Average (D) 0

Kondisi kerja Good (C) 0,02 Konsistensi Excellent (B) 0,03

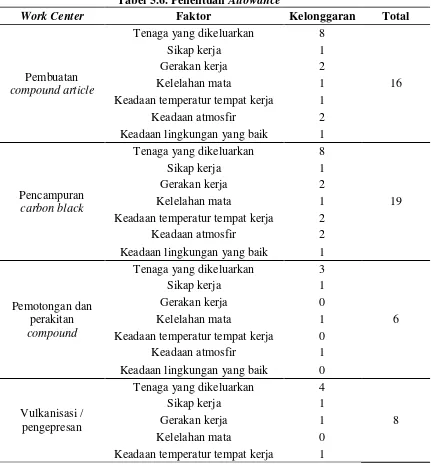

Perhitungan besarnya allowance, keadaan yang dianggap wajar diberikan harga allowance 100%. Bila terjadi penyimpangan dari keadaan ini maka harganya harus ditambah dengan faktor-faktor yang sesuai dengan waktu penyelesaian dan waktu ini dicapai berdasarkan kerja karyawan.

Perhitungan allowance operator dapat dilihat pada Tabel 5.6. sebagai berikut.

Tabel 5.6. Penentuan Allowance

Work Center Faktor Kelonggaran Total

Pembuatan compound article

Tenaga yang dikeluarkan 8

16

Sikap kerja 1

Gerakan kerja 2

Kelelahan mata 1

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 2

Keadaan lingkungan yang baik 1

Pencampuran carbon black

Tenaga yang dikeluarkan 8

19

Sikap kerja 1

Gerakan kerja 2

Kelelahan mata 1

Keadaan temperatur tempat kerja 2

Keadaan atmosfir 2

Keadaan lingkungan yang baik 1

Pemotongan dan perakitan compound

Tenaga yang dikeluarkan 3

6

Sikap kerja 1

Gerakan kerja 0

Kelelahan mata 1

Keadaan temperatur tempat kerja 0

Keadaan atmosfir 1

Keadaan lingkungan yang baik 0

Vulkanisasi / pengepresan

Tenaga yang dikeluarkan 4

8

Sikap kerja 1

Gerakan kerja 1

Kelelahan mata 0

Tabel 5.6. Penentuan Allowance (Lanjutan)

Work Center Faktor Kelonggaran Total

Keadaan atmosfir 1

Keadaan lingkungan yang baik 0

Finishing

Tenaga yang dikeluarkan 4

9

Sikap kerja 2

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 1

Keadaan lingkungan yang baik 0

Sumber: Pengumpulan Data

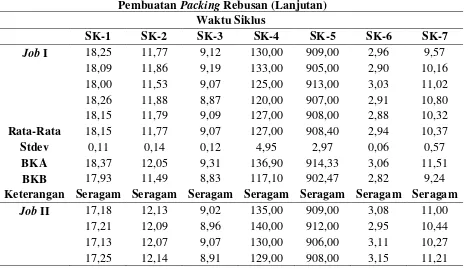

5.2. Pengolahan Data 5.2.1. Uji Keseragaman Data

Uji keseragaman data perlu dilakukan terlebih dahulu sebelum menggunakan data yang diperoleh dalam penentuan waktu standar. Pengujian keseragaman data dilaksanakan untuk mengetahui apakah data waktu berada dalam batas kontrol (BKA dan BKB) atau tidak (out of control).

Contoh uji keseragaman data elemen kegiatan pembuatan compound untuk produk packing pintu rebusan (9 x 20 x 30 mm) adalah sebagai berikut:

1. Perhitungan rata-rata.

Perhitungan dilakukan berdasarkan data Tabel 5.2.sehingga diperoleh perhitungan stasiun kerja 1 job 1 adalah sebagai berikut.

2. Perhitungan standar deviasi

Contoh perhitungan standar deviasi pada stasiun kerja 1 job 1 adalah sebagai berikut.

3. Menghitung BKA (batas kontrol atas) dan BKB (batas kontrol bawah) Tingkat kepercayaan = 95 %, maka nilai Z = 1,96

Contoh perhitungan nilai BKApada stasiun kerja1 job 1 adalah sebagai berikut:

BKA =x+zs

= 18,15 + 1,96 (0,11) = 18,37 Nilai BKB dihitung dengan:

BKB =x−zs

= 18,15 – 1,96 (0,11) = 17,93

Sumber : Pengolahan Data

Gambar 5.1. Uji Keseragaman DataStasiun Kerja 1 Job 1

Berdasarkan gambar diatas, diketahui bahwa tidak ada data waktu siklus yang melewati batas kontrol, sehingga dapat dikatakan bahwa data waktu siklus pembuatan compound diatas dikatakan seragam. Rekapitulasi uji keseragaman untuk seluruh stasiun kerja dalam pembuatan packing rebusan dapat dilihat pada Tabel 5.7.

Tabel 5.7. Rekapitulasi Uji Keseragaman Data Waktu Siklus Proses Pembuatan Packing Rebusan (Lanjutan)

Waktu Siklus

Tabel 5.7. Rekapitulasi Uji Keseragaman Data Waktu Siklus Proses Pembuatan Packing Rebusan (Lanjutan)

Waktu Siklus

Keterangan Seragam Seragam Seragam Seragam Seragam Seragam Seragam

Job III

Keterangan Seragam Seragam Seragam Seragam Seragam Seragam Seragam

Job IV

Keterangan Seragam Seragam Seragam Seragam Seragam Seragam Seragam

Job V

Keterangan Seragam Seragam Seragam Seragam Seragam Seragam Seragam

5.2.2. Uji Kecukupan Data

Uji kecukupan dilakukan untuk mengetahui apakah data waktu siklus yang telah diambil sudah memenuhi syarat ketelitian yang ditetapkan. Pada penelitian ini digunakan tingkat kepercayaan 95%, dan tingkat ketelitian 5 %.

Uji kecukupan data dapat dihitung dengan menggunakan formula sebagai berikut:

z = nilai absis pada tabel distribusi normal untuk luasan sebaran tingkat kepercayaan

s = tingkat ketelitian yang digunakan sebesar 5% N = jumlah data yang aktual untuk sampel tersebut N’ = jumlah data yang seharusnya

Data dinyatakan cukup jika nilai N > N’ berdasarkan hasil perhitungan. Namun sebaliknya, jika N < N’ maka harus menambah jumlah data sebagai sampel. Contoh perhitungan uji kecukupan data waktu pembuatan compound pada stasiun kerja 1 job 1 untuk pembuatan packing pintu rebusan (9 x 20 x 30 mm) adalah sebagai berikut:

Tabel 5.8. Rekapitulasi Perhitungan Uji Kecukupan Data Waktu Siklus Proses Pembuatan Packing Rebusan

Stasiun Kerja

Total x^2 8235,56 3460,97 2055,72 403225,00 20629764,00 215,50 2690,50

N' 0,05 0,18 0,22 1,94 0,01 0,54 3,85

Total x^2 7396,00 3654,20 2017,81 442225,00 20611600,00 235,01 2949,58

N' 0,01 0,02 0,06 1,48 0,01 0,79 2,57

Total x^2 8123,42 3550,97 2035,81 404496,00 20748025,00 232,87 3044,83

Tabel 5.8. Rekapitulasi Perhitungan Uji Kecukupan Data Waktu Siklus Proses Pembuatan Packing Rebusan (Lanjutan)

Stasiun Kerja

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Total 1652,61 721,54 393,57 79807,00 4106013,00 46,12 609,03

Total x 90,90 60,06 44,36 631,00 4531,00 15,18 55,13

Total x^2 8262,81 3607,20 1967,81 398161,00 20529961,00 230,43 3039,32

N' 0,04 0,22 0,03 3,51 0,01 1,25 3,07

Total x^2 8143,26 3518,86 2106,81 361201,00 20702500,00 232,87 2908,44

N' 0,01 0,10 0,06 3,78 0,02 0,36 2,73

Keterangan Cukup Cukup Cukup Cukup Cukup Cukup Cukup

Sumber: Pengolahan Data

5.2.3. Penerapan Prinsip Theory of Contraints

Langkah-langkah theory of constraints terdiri dari langkah-langkah sebagai berikut yaitu:

5.2.3.1. Identifikasi Kendala Sebuah Sistem

5.2.3.2. Eksploitasi Kendala yang Ada

Tahapan yang dilakukan selanjutnya yaitu: 1. Menentukan stasiun kerja bottleneck

a. Perhitungan Waktu Standar

Waktu standar diperoleh dari waktu normal yang telah ditambahi dengan kelonggaran–kelonggaran (allowance) yang diperlukan pekerja untuk memenuhi kebutuhan pribadi, menghilangkan fatigue (kelelahan), atau untuk hambatan–hambatan yang tak terhindarkan.

Rekapitulasi perhitungan waktu standar untuk seluruh stasiun kerja ditunjukkan pada Tabel 5.9.

Tabel 5.9. Waktu Standar Proses Pembuatan Packing Rebusan Job Stasiun Waktu

Tabel 5.9. Waktu Standar Proses Pembuatan Packing Rebusan (Lanjutan) Job Stasiun Waktu

Normal (detik)

b. Perhitungan waktu yang dibutuhkan

Perhitungan waktu yang dibutuhkan diperoleh dari penjumlahan waktu proses ditambah di setiap stasiun kerja. Perhitungan waktu yang dibutuhkan dari semua stasiun kerja dapat dilihat pada Tabel 5.11.

Tabel 5.11. Waktu yang Dibutuhkan Stasiun Total Waktu Proses

(detik)

c. Perhitungan waktu tersedia

Perhitungan waktu waktu yang tersedia diperoleh dari kapasitas produksi dikali dengan total waktu proses pengerjaan. Contoh perhitungan waktu tersedia pada stasiun kerja proses pembuatan compound adalah sebagai berikut.

= Jumlah hari kerja x jam kerja/hari x efisiensi waktu x jumlah mesin = 26 x 8 x 0,9 x 1 = 187,2 jam

d. Stasiun kerja bottleneck

Bottleneck terjadi apabila waktu yang dibutuhkan lebih besar dari waktu yang tersedia, sehingga stasiun kerja tersebut tidak bisa memproduksi sesuai dengan target produksi yang telah ditentukan dan mengakibatkan adanya bahan yang menumpuk. Stasiun kerja bottleneck dapat dilihat pada Tabel 5.12.

Tabel 5.12. Penentuan Stasiun Kerja Bottleneck

Stasiun Waktu Tersedia (Jam)

kendala tersebut akan dilakukan penjadwalan produksi yang dapat memaksimalkan utilisasi stasiun kerja.

5.2.3.3.Subordinasi Sumber Daya Lainnya

Pada langkah ini, penjadwalan produksi dilakukan berdasarkan stasiun kerja bottleneck. Perbaikan penjadwalan dilakukan dengan melakukan perhitungan lead time pada stasiun kerja untuk mengetahui lama waktu penyelesaian order yang dipengaruhi oleh waktu menunggu diselesaikannya order sebelumnya.

1. Perhitungan lead time setiap job

Langkah-langkah perhitungan lead time setiap job adalah sebagai berikut: a. Perhitungan laju kedatangan untuk setiap job

Laju kedatangan setiap job pada setiap stasiun adalah kecepatan datangnya pesanan yang datang ke stasiun kerja selama periode tertentu. Laju kedatangan setiap job didapatkan dengan melakukan perbandingan antara laju permintaan dengan ukuran lot produksi. Rekapitulasi perhitungan laju kedatangan job pada setiap stasiun kerja dapat dilihat pada Tabel 5.13 berikut ini.

Tabel 5.13. Perhitungan Laju Kedatangan (Per Hari)

Job SK 1 SK 2 SK 3 SK 4 SK 5 SK 6 SK 7

e. Perhitungan beban kerja

Beban kerja adalah besarnya pekerjaan yang harus diselesaikan oleh sebuah mesin. Perhitungan beban kerja pada setiap stasiun kerja dapat dilihat pada Tabel 5.14. sebagai berikut.

Tabel 5.14. Perhitungan Beban Kerja (Per Hari)

Job SK 1 SK 2 SK 3 SK 4 SK 5 SK 6 SK 7

Sumber : Pengolahan Data

f. Perhitungan ekspektasi waktu tunggu

Waktu tunggu setiap job adalah waktu yang diperlukan job untuk menunggu job sebelumnya selesai dikerjakan. Perhitungan waktu tunggu pada setiap stasiun kerja dapat dilihat pada Tabel 5.15. sebagai berikut.

Tabel 5.15. Perhitungan Waktu Tunggu

Job SK 1 SK 2 SK 3 SK 4 SK 5 SK 6 SK 7

g. Perhitungan lead time

Tabel 5.16. Perhitungan Lead time

2. Penjadwalan Job Berdasarkan Stasiun Konstrain

Penjadwalan job dilakukan berdasarkan stasiun konstrain dengan memperhitungkan waktu paling awal dan paling lama job akan mulai dikerjakan di stasiun konstrain yaitu stasiun kerja 5.

a. Perhitungan Earliest Start Time (EST) dan Lastest Start Time (LST) berdasarkan stasiun konstrain

Perhitungan EST dan LST digunakan untuk mengetahui saat paling awal dan saat paling akhir job dapat dikerjakan di stasiun konstrain. Perhitungan saat paling awal (EST) dan saat paling akhir (LST) setiap job dapat dilihat pada Tabel 5.17. sebagai berikut.

Tabel 5.17. Perhitungan ETC dan LTC Setiap Job

Job ETC LTC

Setelah didapatkan waktu paling awal pengerjaan setiap job, maka dilakukan pengurutan berdasarkan etc job yang paling kecil seperti pada Tabel 5.18. sebagai berikut.

Tabel 5.18. Urutan ETC Job yang Terkceil

Job ETC LTC

Job 2 0,4169 28,1198 Job 4 0,7498 26,2487 Job 5 1,0593 24,3523 Job 1 1,4514 22,4878 Job 3 1,4529 22,4603

Sumber : Pengolahan Data

b. Penjadwalan Seluruh Order

Penjadwalan pada seluruh order dilakukan berdasarkan stasiun konstrain

dengan melakukan pengurutan job yang memiliki EST terkecil Hasil

perhitungan release order dari penjadwalan seluruh job dapat dilihat

Tabel 5.19. Perhitungan Release Order Menggunakan Prinsip TOC (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.20. Perhitungan Release Order Menggunakan Prinsip TOC (Satuan Jam)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Job 2 0,0000 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 Job 4 0,0728 0,1920 0,1341 0,2251 0,1497 0,1805 0,4155 0,9195 2,2681 5,9639 5,9639 5,9745 5,9745 6,0194 Job 5 0,1920 0,3542 0,3542 0,4739 0,4739 0,5217 0,9195 1,6393 5,9639 11,5298 11,5298 11,5457 11,5457 11,6115 Job 1 0,3542 0,5610 0,5610 0,7093 0,7093 0,7723 1,6393 2,6531 11,5298 18,9373 18,9373 18,9577 18,9577 19,0419 Job 3 0,5610 0,7666 0, 7666 0,8591 0,8591 0,9217 2,6531 3,6685 18,9373 26,3660 26,3660 26,3872 26,3872 26,4769

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Berdasarkan perhitungan release order diatas, urutan penjadwalan job

yang terpilih berdasarkan beban kerja pada stasiun konstrain yaitu job 2-4-5-1-3

memiliki makespan selama 26,47619 hari.

5.2.3.4. Evaluasi Kendala Sistem

Tabel 5.21. Penjadwalan First Come First Serve yang Dilakukan Oleh PT. Industri Karet Nusantara (Satuan Hari)

Sumber :Pengolahan Data

Tabel 5.22. Penjadwalan First Come First Serve yang Dilakukan Oleh PT. Industri Karet Nusantara (Satuan Jam)

Sumber :Pengolahan Data

S-1 S-2 S-3 S-4 S-5 S-6 S-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Job 1 0 0,2068 0,2068 0,3551 0,3551 0,4181 0,4181 1,4319 1,4319 8,8394 8,8394 8,8598 8,8598 8,944 Job 2 0,2068 0,2796 0,3551 0,4164 0,4181 0,4337 1,4319 1,6977 8,8394 10,692 10,692 10,6973 10,6973 10,7196 Job 3 0,2796 0,4852 0,4852 0,635 0,635 0,6976 1,6977 2,7131 10,692 18,1207 18,1207 18,1419 18,1419 18,2316 Job 4 0,4852 0,6044 0,635 0,726 0,726 0,7568 2,7131 3,2171 18,1207 21,8165 21,8165 21,8271 21,8271 21,872 Job 5 0,6044 0,7666 0,7666 0,8863 0,8863 0,9341 3,2171 3,9369 21,8165 27,3824 27,3824 27,3983 27,3983 27,4641

S-1 S-2 S-3 S-4 S-5 S-6 S-7

Gambar 5.2. Gantt chart Penjadwalan Berdasarkan First Come First Serve (FCFS)

Berdasarkan gantt chart diatas dapat dilihat bahwa terdapat penumpukan pesanan pada stasiun kerja 5 dan idle time pada stasiun kerja vi dan vii berdasarkan prinsip Theory of Constraint (TOC) lebih kecil dibandingkan metode penjadwalan aktual. Total waktu menunggu pada setiap stasiun kerja berdasarkan penjadwalan FCFS dan TOC dapat dilihat pada Tabel 5.23. berikut ini.

Tabel 5.23. Waktu Menunggu dan Idle Time pada Setiap Stasiun Kerja Berdasarkan Penjadwalan FCFS dan TOC (Satuan Jam)

Metode SK 1 SK 2 SK 3 SK 4 SK 5 SK 6 SK 7 Total

Sumber : Pengolahan Data

5.2.3.5.Mengulangi Proses Secara Keseluruhan

Langkah-langkah theory of constraint yang dilakukan untuk memperbaki kendala perbedaan kapasitas yang menyebabkan waktu menunggu yang besar telah menemukan hasil penjadwalan yang lebih baik. Berdasarkan perbaikan yang telah dihasilkan maka langkah kelima theory of constraint tidak perlu dilakukan.

5.2.4. Metode Nawaz, Enscore dan Ham

Penjadwalan job menggunakan algoritma Nawaz, Enscore dan Ham (NEH) dilakukan dengan cara mendahulukan pekerjaan yang memiliki total waktu pengerjaan terkecil dan mencari makespan terkecil dari setiap calon urutan parsial yang ada di setiap iterasinya.

Tabel 5.24. Perhitungan Total Waktu Proses

Penjadwalan job menggunakan algoritma Nawaz, Enscore dan Ham (NEH) dimulai dari iterasi 0 sampai iterasi terakhir.

a. Iterasi 0

1. Urutkan job-job yang memiliki waktu total proses terkecil sampai terbesar seperti pada Tabel 5.25. sebagai berikut.

Tabel 5.25. Urutan Total Waktu Proses Terkecil (Satuan Hari) Job Waktu Proses

Job 2 2,2957 Job 4 4,4963 Job 5 6,6971 Job 1 8,9440 Job 3 8,9730

Sumber: Pengolahan Data

2. Ambil 2 job yang berada pada urutan teratas. Tabel 5.26. menunjukkan 2 job yang berada pada urutan teratas

Tabel 5.26. Urutan Total Waktu Proses Dua Terkecil (Satuan Hari) Job Waktu Proses

Job 2 2,2957 Job 4 4,4963

Sumber : Pengolahan Data

Tabel 5.27. Perhitungan Makespan Urutan Job 2-4 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.28. Perhitungan Makespan Urutan Job 4-2 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 4 0,0728 0,1920 0,1920 0,2830 0,2830 0,3138 0,4155 0,9195 2,2681 5,9639 5,9639 5,9745 5,9745 6,0194

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

4. Dari dua calon alternatif yang terbentuk, maka terpilih calon urutan parsial 2-4 karena memiliki nilai makespan lebih kecil. Tabel 5.31. menunjukkan hasil perhitungan calon urutan parsial 1-3 dan 3-1

Tabel 5.29. Makespan Calon Urutan Parsial Iterasi 0 (Satuan Hari) Calon urutan parsial Total Waktu Proses

2-4 6,0194

4-2 6,3210

Sumber : Pengolahan Data

b. Iterasi 1

1. Saat ini calon urutan parsial ada 3 yaitu 2-4-5, 2-5-4 dan 5-2-4.

Tabel 5.30. Perhitungan Makespan Urutan Job 2-4-5 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.31. Perhitungan Makespan Urutan Job 2-5-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 4 0,0728 0,1920 0,1920 0,2830 0,2830 0,3138 0,4155 0,9195 2,2681 5,9639 5,9639 5,9745 5,9745 6,0194 5 0,1920 0,3542 0,3542 0,4739 0,4739 0,5217 0,9195 1,6393 5,9639 11,5298 11,5298 11,5457 11,5457 11,6115

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Tabel 5.32. Perhitungan Makespan Urutan Job 5-2-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Rekapitulasi makespan calon urutan parsial ini dapat dilihat pada Tabel 5.33. sebagai berikut.

Tabel 5.33. Makespan Calon Urutan Parsial Iterasi 1 (Satuan Hari) Calon urutan parsial Total Waktu Proses

2-4-5 11,6115

2-5-4 11,5853

5-2-4 12,2193

Sumber : Pengolahan Data

Urutan parsial sementara adalah 2-5-4

c. Iterasi 2

Tabel 5.34. Perhitungan Makespan Urutan Job 2-5-4-1 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.35. Perhitungan Makespan Urutan Job 2-5-1-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 5 0,0728 0,2350 0,2350 0,3547 0,3547 0,4025 0,4155 1,1353 2,2681 7,8340 7,8340 7,8499 7,8499 7,9157 4 0,2350 0,3542 0,3542 0,4452 0,4452 0,4760 1,1353 1,6393 7,8340 11,5298 11,5298 11,5404 11,5404 11,5853 1 0,3542 0,5610 0,5610 0,7093 0,7093 0,7723 1,6393 2,6531 11,5298 18,9373 18,9373 18,9577 18,9577 19,0419

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Tabel 5.36. Perhitungan Makespan Urutan Job 2-1-5-4 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.37. Perhitungan Makespan Urutan Job 1-2-5-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 1 0,0728 0,2796 0,2796 0,4279 0,4279 0,4909 0,4909 1,5047 2,2681 9,6756 9,6756 9,6960 9,6960 9,7802 5 0,2796 0,4418 0,4418 0,5615 0,5615 0,6093 1,5047 2,2245 9,6756 15,2415 15,2415 15,2574 15,2574 15,3232 4 0,4418 0,5610 0,5615 0,6525 0,6525 0,6833 2,2245 2,7285 15,2415 18,9373 18,9373 18,9479 18,9479 18,9928

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

2. Rekapitulasi makespan calon urutan parsial ini dapat dilihat pada Tabel 5.38. sebagai berikut.

Tabel 5.38. Makespan Calon Urutan Parsial Iterasi 2 (Satuan Hari) Calon urutan parsial Total Waktu Proses

2-5-4-1 19,0419

2-5-1-4 18,9928

2-1-5-4 18,9928

1-2-5-4 20,0092

Sumber : Pengolahan Data

3. Urutan parsial sementara adalah 2-1-5-4

d. Iterasi 3

Tabel 5.39. Perhitungan Makespan Urutan Job 2-1-5-4-3 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.40. Perhitungan Makespan Urutan Job 2-1-5-3-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0,0000 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 1 0,0728 0,2796 0,2796 0,4279 0,4279 0,4909 0,4909 1,5047 2,2681 9,6756 9,6756 9,6960 9,6960 9,7802 5 0,2796 0,4418 0,4418 0,5615 0,5615 0,6093 1,5047 2,2245 9,6756 15,2415 15,2415 15,2574 15,2574 15,3232 4 0,4418 0,5610 0,5615 0,6525 0,6525 0,6833 2,2245 2,7285 15,2415 18,9373 18,9373 18,9479 18,9479 18,9928 3 0,5610 0,7666 0,7666 0,9164 0,9164 0,9790 2,7285 3,7439 18,9373 26,3660 26,3660 26,3872 26,3872 26,4769

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Tabel 5.41. Perhitungan Makespan Urutan Job 2-1-3-5-4 (Satuan Hari)

Sumber : Pengolahan Data

Tabel 5.42. Perhitungan Makespan Urutan Job 2-3-1-5-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish Start Finish 2 0,0000 0,0728 0,0728 0,1341 0,1341 0,1497 0,1497 0,4155 0,4155 2,2681 2,2681 2,2734 2,2734 2,2957 1 0,0728 0,2796 0,2796 0,4279 0,4279 0,4909 0,4909 1,5047 2,2681 9,6756 9,6756 9,6960 9,6960 9,7802 3 0,2796 0,4852 0,4852 0,6350 0,6350 0,6976 1,5047 2,5201 9,6756 17,1043 17,1043 17,1255 17,1255 17,2152 5 0,4852 0,6474 0,6474 0,7671 0,7671 0,8149 2,5201 3,2399 17,1043 22,6702 22,6702 22,6861 22,6861 22,7519 4 0,6474 0,7666 0,7671 0,8581 0,8581 0,8889 3,2399 3,7439 22,6702 26,3660 26,3660 26,3766 26,3766 26,4215

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Tabel 5.43. Perhitungan Makespan Urutan Job 3-2-1-5-4 (Satuan Hari)

Sumber : Pengolahan Data

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7

Rekapitulasi makespan calon urutan parsial ini dapat dilihat pada Tabel 5.44. sebagai berikut.

Tabel 5.44. Makespan Calon Urutan Parsial Iterasi 3 (Satuan Hari) Calon urutan parsial Total Waktu Proses

2-1-5-4-3 26,4769

2-1-5-3-4 26,4494

2-1-3-5-4 26,4215

2-3-1-5-4 26,4215

3-2-1-5-4 27,4394

Sumber : Pengolahan Data

BAB VI

ANALISA PEMECAHAN MASALAH

6.1. Analisa Makespan

Berdasarkan penelitian yang dilakukan, dapat diketahui apakah penjadwalan aktual yang telah diterapkan perusahaan selama ini lebih baik dibandingkan dengan metode usulan yaitu prinsip Theory of Constraint (TOC) dan metode Nawaz Enscore Ham (NEH). Perbandingan antar metode tersebut dapat dilihat melalui makespan yang dihasilkan seperti pada Tabel 6.1 berikut.

Tabel 6.1. Perbandingan Penjadwalan Perusahaan dengan Penjadwalan Usulan

Penjadwalan perusahaan (FCFS)

Penjadwalan Usulan

TOC NEH

Urutan Job 1-2-3-4-5 2-4-5-1-3 2-3-1-5-4 dan 2-1-3-5-4 Makespan (Hari) 27,4641 26,4769 26,4215

Sumber : Pengolahan Data

a. Perbandingan antara algoritma NEH dengan metode penjadwalan perusahaan

EI > 1, maka algoritma NEH lebih baik dibandingkan dengan metode perusahaan (FCFS)

Relative Error (RE)

=

F max FCFS --F max NEHF max NEH =

27,4641 – 26,4215

26,4215 x 100 % = 3,94%

Relative Error (RE) tersebut menunjukan persentase perbedaan makespan algoritma NEH dan metode perusahaan (FCFS) sebesar 3,94 %.

b. Perbandingan antara prinsip TOC dengan metode penjadwalan perusahaan (FCFS).

Efficiency Index (EI)

=

F max FCFS F max TOC=27,4641

26,4769=1,037

EI > 1, maka prinsip TOC lebih baik dibandingkan dengan metode perusahaan (FCFS)

Relative Error (RE)

=

F max FCFS --F max TOCF max TOC =

27,4641 – 26,4769

26,4769 x 100 % = 3,72%

Relative Error (RE) tersebut menunjukan persentase perbedaan makespan algoritma TOC dan metode perusahaan (FCFS) sebesar 3,72 %.

c. Perbandingan antara algoritma NEH dengan prinsip TOC.

Efficiency Index (EI)

=

F max TOC F max NEH=26,4769

26,4215=1,002

EI > 1, maka algoritma NEH lebih baik dibandingkan dengan prinsip TOC.

Relative Error (RE)

=

F maxTOC --F max NEHF max NEH =

26,4769 – 26,4215

Relative Error (RE) tersebut menunjukan persentase perbedaan makespan algoritma NEH dan prinsip TOC tidak jauh berbeda yaitu sebesar 0,20 %.

Berdasarkan hasil analisa makespan tersebut, diketahui bahwa metode NEH memiliki hasil makespan yang lebih kecil dibandingkan metode aktual (FCFS) dan metode TOC. Waktu penyelesaian produk yang semakin kecil akan berpengaruh pada pengurangan jam kerja lembur yang dibutuhkan perusahaan untuk memenuhi pesanan.

6.2. Analisa Waktu Menunggu dan Idle Time

Penjadwalan yang optimal akan mengurangi waktu menunggu dan waktu menganggur yang terjadi pada mesin. Gantt chart tersebut berfungsi untuk memudahkan dalam melihat urutan pengerjaan job pada setiap stasiun kerja serta waktu menunggu dan idle time dari masing-masing metode penjadwalan. Total idle time yang dihasilkan pada setiap metode penjadwalan dapat dilihat pada Tabel 6.2. berikut ini.

Tabel 6.2. Total Waktu Menunggu dan Idle Time Berdasarkan Penjadwalan FCFS, TOC dan NEH

Tabel 6.2. Total Waktu Menunggu dan Idle Time Berdasarkan Penjadwalan FCFS, TOC dan NEH (Lanjutan)

Metode Total(Jam)

TOC 37,25

NEH 48,70

Gantt chart dari penjadwalan yang dilakukan perusahaan menggunakan metode FCFS dapat dilihat pada Gambar 6.1. Gantt chart tersebut menunjukkan urutan pengerjaan job yaitu job 1-2-3-4-5 dengan makespan yang dihasilkan sebesar 27,46 hari atau 219,71 jam dan Total dari seluruh waktu menunggu yang terjadi adalah sebesar 54,24 jam dan idle time sebesar 48,84 jam.

Gantt chart dari penjadwalan menggunakan prinsip TOC dapat dilihat pada Gambar 6.1. Gantt chart tersebut menunjukkan urutan pengerjaan job yaitu job 2-4-5-1-3 dengan makespan yang dihasilkan sebsar 26,47 hari atau 211,76 jam dan Total dari seluruh waktu menunggu yang terjadi adalah sebesar 32,85 jam dan idle time sebesar 37,25 jam.

Gantt chart dari penjadwalan yang dilakukan perusahaan menggunakan metode NEH dapat dilihat pada Gambar 6.3. Gantt chart tersebut menunjukkan urutan pengerjaan job yaitu job 2-3-1-5-4 dengan makespan yang dihasilkan sebesar 26,42 hari atau 211,36 jam dan Total dari seluruh waktu menunggu yang terjadi adalah sebesar 45,59 jam dan idle time sebesar 48,70 jam.

Keterangan Gambar :

Keterangan Gambar :

Keterangan Gambar :

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Dari penelitian ini dapat disimpulkan sebagai berikut:

1. Penerapan TOC menemukan stasiun kerja bottleneck yang memiliki beban kerja yang lebih besar daripada stasiun kerja yang lainnya yang menjadi kendala yaitu stasiun kerja vulkanisasi atau pengepresan.

2. Hasil penjadwalan berdasarkan prinsip Theory of Constraint (TOC) memiliki urutan penjadwalan job yaitu job 2-4-5-1-3 memiliki makespan sebesar 26,47 hari atau 211,76 jam dengan waktu menunggu sebesar 32,85 jam dan idle time sebesar 37,25 jam. Sedangkan hasil penjadwalan berdasarkan metode Nawaz Enscore and Ham (NEH) memiliki urutan penjadwalan job yaitu 2-1-3-5-4 atau 2-3-1-5-4 dengan nilai makespan sebesar 26,42 hari, waktu menunggu 45,59 jam dan idle time sebesar 48,70 jam.

4. Metode yang lebih tepat untuk diterapkan pada perusahaan adalah penjadwalan menggunakan prinsip Theory of Constraint (TOC), karena penjadwalan yang dilakukan telah dapat meminimalkan makespan sebesar 0,98 hari atau 7,84 jam dan mengurangi besarnya watu menunggu yaitu 21,39 jam dan idle time sebesar 11,59 jam.

7.2 Saran

Adapun saran yang dapat diberikan kepada perusahaan untuk perbaikan selanjutnya, antara lain:

1. Pihak perusahaan perlu menerapkan alternatif usulan terbaik penjadwalan job. Dengan menerapkan alternatif tersebut, maka dapat memenuhi pesanan pelanggan tepat waktu dan mengurangi biaya penalty.