BAB 2

LANDASAN TEORI

2.1 Studi Literatur

Metode penjadwalan produksi yang digunakan dibedakan menjadi tiga yaitu penjadwalan n job pada satu mesinpenjadwalan n job pada beberapa mesin paralel dan n job pada mesin serial (Beolworth 1982) perusahaan ini menggunakan susunan mesin seri lebih dari 2 mesin. Sehingga algorima yang di gunakan untuk penjadwalan usulan adalah algoritma Campbell Dudek and smit (CDS) untuk meminimumkan maskespan pada n mesin serial.

2.2. Definisi Penjadwalan

Penjadwalan dapat didefinisikan sebagai suatu petujuk atau indikasi apa saja yang harus dilakukandengan siapa dengan peralatan apa yang digunakan untuk menyelesaikan suatu pekerjaan pada waktu tertentu (Baker 1984)

Keputusan dalam suatu penjadwalan yang diartikan pada penugasan adalah berupa mengurutkan pekerjaan (sequencing) dan waktu (timing) untuk memulai pekerjaan dimana untuk menentukan semuanya itu harus diketahui urutan operasinya terlebih dahulu.

Penjadwalan selalu berhubungan dengan pengalokasian sumber daya yang ada pada jangka waktu tertentu. Hal tersebut adalah proses pengambilan keputusan yang tujuannya adalah untuk optimalitas (Baker1984).

Value analysis Pendekatan ini telah digunakan dan diaplikasikan dalam studi penelitian di berbagai perusahaan misalnya dalam penelitian yang dilakukan oleh

Soesanto (2011) Permasalahan dengan pendekatan process value analysis yang hasilnya menuniukkan bahwa proses produksi Sajiku yang ada sekarang ini belum

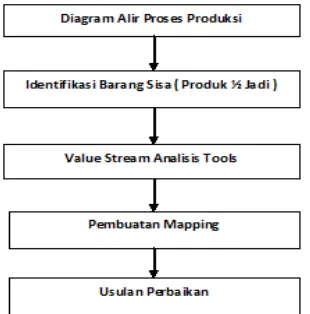

Analisis nilai proses (Process Value Analysis) dilakukan dengan menggunakan metode yang diadopsi dari metode yang telah dikembangkan oleh Hines dkk (7 Value Stream Mapping Tools-Value Stream Analisis Tools) Langkah-langkah dari metode tersebut meliputi:

a. Mempelajari diagram alir proses produksi.

b. Melakukan identifikasi barang ½ jadi (barang dalam proses) yang sering terjadi dalam proses produksi.

c. Pemilihan metode pemetaan (mapping) yang sesuai (VSM tools) Pemilihan dilakukan menggunakan Value Stream Analysis Tools.

d. Mapping dibuat berdasarkan cara pemilihan tersebut dan hasil mapping akan menjadi acuan untuk melakukan usulan perbaikan penjadwalan produksi.

e. Usulan perbaikan yang dimaksud adalah usulan untuk melakukan tindakan barang ½ jadi dielimination misalnya dengan penyeimbangan lintasan (line balancing).

f. Meningkatkan kepuasan pelanggan.

g. Meningkatkan moral karyawan dalam disiplin bekerja.

2.2.1. Process Activity Mapping ( PAM )

Process activity mapping merupakan peta yang digunakan untuk menggambarkan segala aktivitas yang terjadi selama proses produksi. Kriteria penjadwalan yang berdasarkan atas minimisasi makespan dan penetuan due date (Ginting2009). Makespan adalah total waktu penyelesaian pekerjaan mulai dari urutan pertama yang dikerjakan pada mesin sampai kepada urutan pekerjaan terakhir pada mesin terakhir (Bedwarth 1987) berikut:

1. Keterlambatan Produksi

2. Waktu Menunggu

Ketika waktu yang digunakan tidak efektifmaka waktu menunggu terjadi dalam pengaturan pabrikpemborosan ini terjadi bila barang tidak bergerak atau sedang bekerja.Pemborosan ini mempengaruhi baik barang dan pekerja setiap kali terjadi waktu menunggu.Kondisi yang ideal seharusnya tidak terdapat waktu menunggu dengan aliran barang yang cepat.

2.2.2. Pengertian Manufaktur dan Sistem Produksi,Fungsi Produksi

Manufaktur adalah kumpulan operasi dan aktivitas yang salin berhubungan untuk membuat suatu produk meliputi:

a. Perancangan Produk.

b. Pemilihan Material (bahan baku kertas). c. Perencanaan Proses Produksi.

d. Inspeksi (Pemeriksaan Jumlah dan Mutu Produksi). e. Manajemen Produksi.

f. Pemasaran Produksi.

2.2.3. Rekayasa Manufaktur

Rekayasa manufaktur adalah kegiatan perancangan operasidan proses pengendalian manufaktur. Sistem manufaktur yang saling berhubungan dengan tujuan menjembatani fungsi produksi dengan fungsi lain diluar fungsi produksi. Agar tercapai performansi produktivitas.

2.2.4. Fungsi Produksi

akan membentuk suatu sistem produksi ada tiga (3) tipe Fungsi utama dari kegiatan produksi yang dapat diindentifikasi yaitu:

1. Proses Produksi yaitu metode dan teknik yang digunakan dalam mengolahan bahan bakau menjadi produk jadi.

2. Perencanaan Produksi yaitu merupakan tindakan antisipasi dimasa mendatang sesuai dengan periode waktu yang direncanakan guna perbaikan penjadwalan.

3. Pengendalian Produksiyaitu tindakan yang menjamin semua kegiatan yang dilaksanakan dalam perencanaan telah dilakukan sesuai dengan target yang ditetapkan oleh perusahaan pabrik kertas rokok.

2.2.5. Sistem Produksi

Untuk melaksanakan fungsi-fungsi produksi dengan baik yang terangkai dalam suatu kegitan sistem produksisistem produksi menurut tujuan operasi dlihat dari tujuan Perusahaan kertas melakukan operasi dalam hubungannya dengan

pemenuhan kebutuhan Pelanggan dan konsumen maka sistem produksi dibedakan menjadi 4 Jenis:

1. ENGINEERING TO ORDER (ETO) yaitu pesanan meminta produksen untuk membuat produk yang dimulai dari proses perancangannya yaitu produksen membuat desain standart modul-modul operasional standart yang sebelumnya dan merakit suatu kombinasi tertentu dari Modul-modul tersebut sesuai dengan pesanan atau pelanggan.

2. ACTIVITION TO ORDER (ATO) yaitu pemesan meminta produksen untuk membuat produk yang dimulai dari proses perancangannya yaitu produksen membuat desain standart modul-modul operasional standart yang sebelumnya dan merakit suatu kombinasi tertentu dari Modul-modul tersebut sesuai dengan pesanan atau pelanggan.

4. MAKE TO STOCK (MTS) yaitu produksen membuat item yang diselesaikan dan ditempatkan sebagai persediaan sebelum pesanan konsumen (pelanggan) diterima.

2.2.6. Sistem Produksi Menurut Aliran Operasi dan Variasi Bentuk

Sistem produksi menurut aliran operasi dan variasi bentuk ada 3 jenis dasar aliran proses dalam sistem proses produksi manufaktur yaitu:

1. FLOW SHOP yaitu proses konversi dimana unit-unit output secara berturut melalui urutan operasi yang sama pada mesin-mesin khusus biasanya ditempatkan sepanjang suatu lintasan produksi.

2. JOB SHOP yaitu merupakan bentuk proses konversi dimana unit-unit untuk pesanan yang berbeda akan mengikuti urutan yang berbeda pula dengan melalui pusat-pusat kerja yang dikelompokkan berdasarkan fungsinya.

3. PROYEK yaitu merupakan proses penciptaan suatu jenis produk yang agak

rumit dengan suatu pendefinisian urutan tugas yang teratur akan kebutuhan sumber daya dan dibatasi oleh waktu penyelesaiannya.

2.2.7. Sistem Produksi Just In Time

JIT merupakan sebuah filosofi yang memasukkan konsep yang memasukkan variasi konsep yang dihasilkan dari cara yang berbeda ketika melaksanakan bisnis pada kebanyakan perusahaan Prinsip dasar dari filosofi konsep yang dapat digunakan dalam mengidentifikasi pemborosan dalam gerakan ialah nilai keraja yang didefinisikan sebagai berikut ( Nicholas J 1998) pada persamaan (2.1).

Nilai kerja = Kerja

2.3. Perencanaan dan Pengendalian Produksi

Perancangan dan pengendalian produksi diperlukan beberapa langkah didalam tujuan perancangannya. Adapun tujuan perencanaan produksi adalah:

1. Sebagai langkah awal untuk menentukan aktivitas produksi yaitu sebagai referensi perencanaan lebih rinci dari rencana agregat menjadi item dalam jadwal induk produksi.

2. Sebagai masukan rencana sumber daya sehingga perencanaan sumber daya dapat dikembangkan untuk mendukung perencanaan produksi.

3. Meredam (stabilisasi) produksi dan tenaga kerja terhadap fluktuasi permintaan.

4. Dengan pendekatan SPT urutkan waktu pekerjaan waktu proses terkecil Untuk pekerjaan awal sampai urutan akhir pekerjaan.

2.3.1. Pengukuran Waktu Kerja

Pegukuran Waktu kerja adalah pengukuran teknik yang direncanakan untuk

menetapkan waktu bagi seorang pekerja yang memenuhi syarat untuk menyelesaikan pekerjaan tertentu pada tingkat prestasi yang ditetapkan. Untuk waktu standar dari

suatu pekerjaan.

2.3.2. Penjadwalan Produksi dan Perencanaan Produksi

Beberapa kegiatan yang terdapat pada perencanaan dan penjadwalan produksi: 1. Peramalan kuantitas permintaan.

2. Perencanaan pembelian/pengadaan. 3. Perencanaan persediaan.

4. Perencanaan kualitas.

5. Penjadwalan produksi dan tenaga kerja. 6. Penjaminnan kualitas.

2.3.3. Kriteria Penjadwalan

Menurut Baker (1974) hasil penjadwalan pada kasus deterministik dapat dievaluasi dengan menggunakan beberapa kriteria berikut:

1. Processing timetaksiran peramalan tentang berapa lama waktu yang dibutuhkan untuk menyelesaikan suatu tugas Taksiran meliputi set up time yang mungkin dibutuhkan yang diasumsikan bebas Pada pembahasan ini

processing time untuk tugas I dinyatakan dengan ti

2. Completion time ( C ) rentang antara awal dari tugas pada pekerjaan pertama dimana waktunya mengacu pada t = 0dengan waktu ketika tugas selesai. Rentang dinyatakan dengan C

.

i

3. Flow time F

.

i = Ci – r rentang waktu antara satu titik dimana tugas tersedia

untuk diproses dengan suatu titik ketika tugas tersebut selesai Jadi flow time sama dengan processing time dijumlahkan dengan waktu ketika tugas menunggu sebelum diproses Flow time dinyatakan dengan Fi

4. Due datebatas waktu yang ditentukan untuk tugas yang telah lewat yang

akan dinyatakan dengan terlambat. Denda akan diberikan bila terlambat

Due date dinyatakan dengan d

.

i

5. Waiting time W

.

i= Ci – ri - ∑ ti

6. Slack ukuran perbedaan antara waktu sisa dari batas waktu tugas dengan waktu prosesnya (processing time) Slack dinyatakan dengan SL dimana

SL

atau waktu tunggu yaitu waktu yang menunggu order I sejak saat suatu proses selesai dikerjakan sampai saat mulai operasi.

order ILateness dapat bernilai negative (earliness) dan positif (tardiness).

i = min (Li 9. Tardiness T

0) yaitu waktu selesai order I sebelum target.

i = max (0,L) yaitu waktu keterlambatam saat selesai suatu

order Iatau ukuran dari lateness positif. Maka akan memiliki tardiness

10.Makespan yaitu waktu yang diperlukan untuk menyelesaikan pekerjaan (Job) yang ada di shopyang terdiri dari waktu set up antar job (Sjilip) dan waktu proses per job (t), untuk n buah job diproleh makespan M = ∑ S (1 – 1 ) ( t ) + ∑ ti

11.Manufacturing lead time yaitu waktu suatu job berada di shop floor yang terdiri dari waktu set up Waktu operasi dan waktu non operasi.

.

12.Waktu Standar didapatkan dan waktu pengamatan yang turut memperhitungkan performance rating dan allowance.

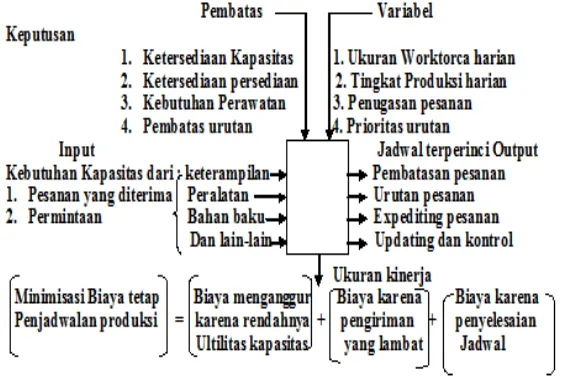

2.3.4. Input dan Output Penjadwalan

Pekerjaan-pekerjaan yang merupakan alokasi kapasitas untuk order-order penugasan pada prioritas job dan pengendalian jadwal produksi membutuhkan informasi terperincidimana informasi-informasi tersebut akan menyatakan input dari

sistem penjadwalanKata harus menentukan kebutuhan-kebutuhan dari order-order yang digunakan. Untuk produk-produk tertentuinformasi ini bias diperoleh dari

lembar kerja operasi dan bill of material (BOM) Kualitas dari keputusan-keputusan penjadwalan sangat dipengaruhi oleh ketetapan estimasi input-input tersebut.

Pemeliharaan cacatan terbaru tentang status tenaga kerja dan peralatan yang tersedia dan perubahan kebutuhan kapasitas yang diakibatkan perubahan disain produk/proses menjadi sangat penting.

Gambar 2.1. Elemen-Elemen Sistem Penjadwalan Produksi

2.3.5. Output Penjadwalan

Untuk memastikan bahwa suatu aliran kerja yang lanser akan melalui tahapan produksi maka sistem penjadwalan harus membentuk aktivitas-aktivitas output sebagai berikut:

1. Pembebanan (loading)

Pembebanan melibatkan penyesuaian kebutuhan kapasitas untuk order-order yang diterima/diperkirakan dengan kapasitas yang tersedia. Pembebanan dilakukan dengan menugaskan order-order pada fasilitas-fasilitas operator-operator dan peralatan tertentu.

2. Pengurutan (sequencing)

Pengurutan merupakan penugasan tentang order-order nama yang diprioritaskan untuk diproses dahulu bila suatu fasilitas harus memproses banyak iob.

3. Prioritas job (dispatching)

Pengendalian kinerja penjadwalan dapat dilakukan dengan beberapa hal yaitu:

1. Meninjau kembali status order-order pada saat melalui sistem tertentu. 2. Mengatur kembali urutan-urutan misalnya expediting order-order yang

jauh di belakang atau mempunyai prioritas utama.

2.3.6. Up-dating jadwal

Up-dating jadwal dilakukan sebagai refleksi kondisi operasi yang terjadi dengan merivisi prioritas-perioritas Penjadwalan dengan pendekatan SPT mulai dengan mengurutkan waktu proses pekerjaan dari yang terkecil ke yang terbesar karena yang waktu prosesnya cepat sudah dikerjakan lebih dahulu sehingga akan diperoleh jumlah pekerjaan terlambat minimal.

Contoh:

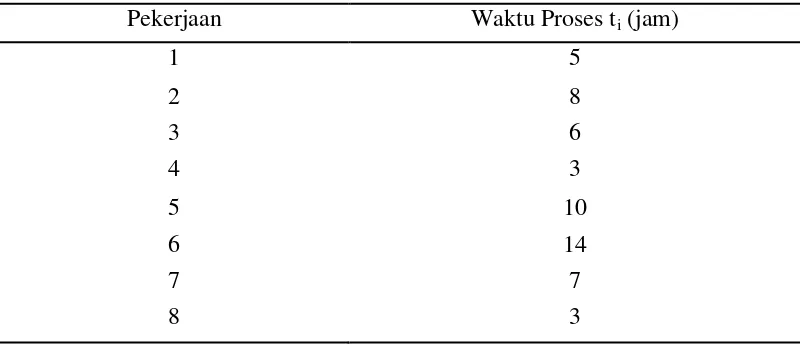

Sebuah produk dibuat dengan melewati 8 buah pekerjaan dengan waktu proses yang berbeda-beda seperti digambarkan pada Table 2.1 berikut.

Table 2.1. Produk 8 Buah Pekerjaan Dengan Waktu Proses Yang Berbeda-Beda.

Pekerjaan Waktu Proses ti (jam)

1 5

2 8

3 6

4 3

5 10

6 14

7 7

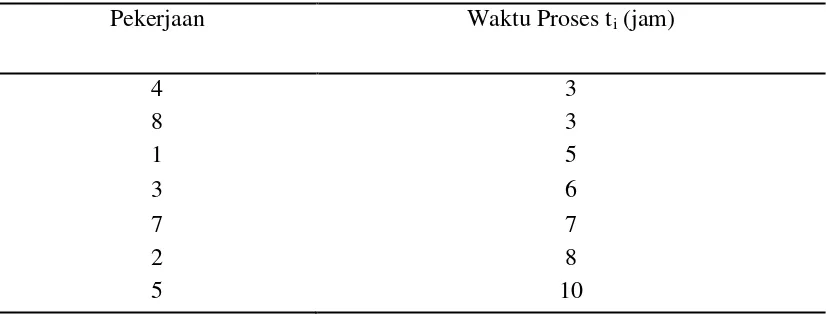

Dengan pendekatan SPT urutkan waktu pekerjaan berdasarkan waktu proses terkecil untuk pekerjaan dengan waktu proses sama urutan dimulai pada pekerjaan urutan awal sehingga urutan pekerjaan menjadi 4 8 1 3 7 2 5 6 terlihat pada Tabel 2.2 berikut.

Tabel 2.2. Urutan Pekerjaan dengan waktu Proses Produksi

Pekerjaan Waktu Proses ti (jam)

4 3

8 3

1 5

3 6

7 7

2 8

5 10

Rata-rata waktu alirannya adalah:

FS =�� (8 x 3 + 7 x 3 + 6 x 5 + 6 x 5 + ………….+ 1 x 14 ) = 23,875 jam

2.3.7. Mendapatkan data yang relepan menjadi informasi yang teratur

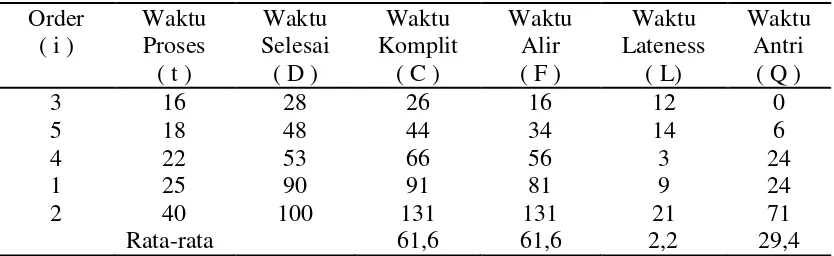

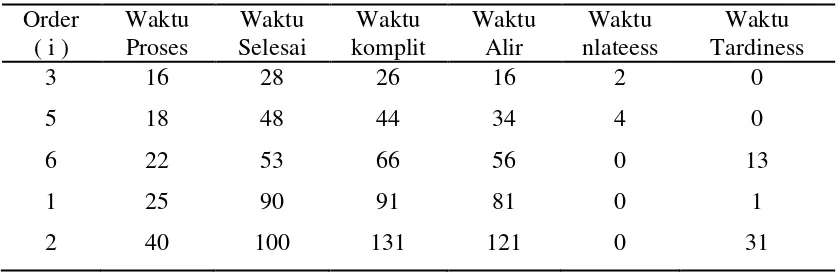

Priode 0 adalah periode lalu Informasi yang berkaitan dengan inventori awal yang ada ditempatkan pada periode 0 Total permintaan merupakan kuantitas yang dibutuhkan pada waktu tertentu dan rencana produksi harus mengacu pada informasi ini pada stasiun kerja WIC 701 sedang menunggu 5 buah order untuk segera diproses Masing-masing order tersebut telah memenuhi syarat untuk diproses karena semua kebutuhan sumber daya mulai dari bahan tenaga operstor tool blue print dan lain-lain telah tersedia disamping itu data tentang lamanya waktu proses masing-masing order serta jadwal diharapkan selesai berdasarkan rencana adalah seperti terlihat pada Table 2.3 dan Tabel 2.4 parameter-parameter output dihitung sebagai berikut bila waktu

Tabel 2.3. Waktu Proses dan Waktu selesai order pada stasiun kerja direncanakan

Tabel 2.4. Urutan Prioritas order pada WIC 701

Order

Work – in proses rata-rata (W) dihitung sebagai berikut:

W = ( 5 x 16 ) + ( 6 x 18 ) + ( 3 x 22 ) + ( 2 x 25 )

111 = 44,34

Waktu selesai paling awal (Earliest Due Date)

Tabel 2.5. Lateness dan Tardiness orser pada WIC 701

Catatan waktu ready diasumsikan = 10

Hasil perhitungan dalam table Li = - 4 dan Ti = 31

Hubungan antara tingkat persediaan dan pangsa pasar juga dapat dijelaskan dengan mengacu kepada pengaruh persediaan terhadap kecepatan waktu pengiriman. Walaupun persediaan memberikan dampak negative yaitu idle capitan tied up in inventoryadanya persediaan akan lebih menjamin terjadinya produk kepada pelanggan yang tepat waktuMakin tinggi tingkat persediaan makin besar kemungkinan.

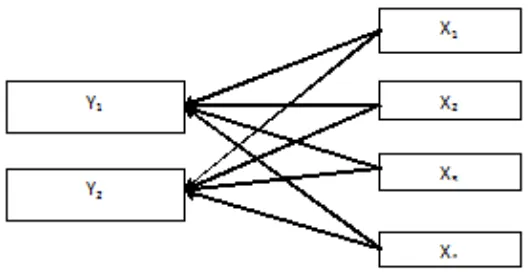

2.3.8. Identifikasi variable-variable yang terikat dengan masalah

Berdasarkan analisis kasar terhadap masalah yang dihadapi perusahaan factor dasar dari perusahaan maka dapat diidentifikasi dua variabel dependen dan empat

variabel independen masing-masing adalah:

1. Variabel dependen : 1 Penjadwalan produksi ( Y1) 2 Pangsa pasar ( Y2 2. Variabel independen : 1 Unit cost produk perusahaan ( X

).

1

3. Variabel independen: 2 Tingkat persediaan ( X

).

2

4. Variabel independen : 3 Keterlambatan ( X ).

3

5. Variabel independen: 4 Kebijakan intensif perusahaan ( X ).

4).

waktu yang dibutuhkanmutu sesuai dengan harapan dan harga jual yang wajar. Jadi pola hubungan ini menunjukkan adanya korelasi antara pasang pasar dan tingkat persediaan. Demikian seterusnya sehingga berdasarkan teori yang ada dapat dijelaskan sifat hubungan antara variabel dependen dan variabel independen. Hal ini terlihat pada Gambar 2.2.

Gambar 2.2. Pola Hubungan antara Variabel Dependen dan Variabel independen

Berdasarkan pada hubungan antar variabel-variabel dependen dan variabel independen serta variabel moderator maka perlu diuji tingkat signifikansi hubungan

tersebut. Bila uji korelasi Menujukkan bahwa hubungan antar dua variabel tertentu tidak sinifikan maka garis yang menghubungkan antar variabel tersebut dihilangkan dari diagram Uji taraf signifikansi hubungan antar variabel dapat dilakukan dengan pendekatan teknik product moment yang terlihat pada persamaan 2.1 berikut.

Rxy = �∑ XY – ( ∑ X ) ( ∑ Y )

�� ∑ X2– ( ∑ X )2[ �∑ Y2– ( Y)2 ]

2.4. Strategi Sistem Perencanaan dan Pengendalian Manufakturing

Ada beberapa strategi yang dapat dilakukan untuk melakukan perencanaan yaitu dengan melakukan manipulasi persediaan laju produksi jumlah tenaga kerja kapasitas atau variable terkendali lainnya. Jika perubahan dilakukan terhadap suatu variabel sehingga terjadi perubahan laju produksi disebut sebagai strategi murni. Sebaliknya strategi gabungan waktu siklus adalah rentang wakyu yang digunakan untuk melakukan suatu pekerjaan atau kegiatan dari awal hingga akhir. Istilah ini hannya diketahui pada pekerjaan atau kegiatan yang secara berulang-ulang. Perusahaan manufaktur pada umumnya berupaya untuk menemukan waktu standar penyelesaian setiap pekerjaan yang bersifat pengulangan. Apabila waktu pengerjaan telah distandarisasi maka penjadwalan kegiatan akan dapat dibuat secara akurat volume produksi dapat dipredisi lebih tepat dan kebutuhan sumber daya (tenaga kerja) dapat ditentukan dengan baik selajutnya blok diagram pengolahan data dapat dilihat pada Blok Gambar 2.3 dibawah ini.

Gambar 2.3. Blok Diagram Pengolahan Data Analisis

Blok diagram pengolahan data mempunyai 3 hal dalam menganalisis. Adapun analisis yang dilakukan terhadap penelitian yaitu:

1. Analisis barang 1/2 jadi (Barang masil dalam proses).

2.5. Tujuan Penjadwalan dan pengukuran waktu kerja

Tujuan penjadwalan adalah untuk mengurangi waktu keterlamnatan dari batas waktu yang ditentukan agar dapat menuhi batas waktu yang disetujui dengan konsumen.atau pelangan. Agar mereka mendapat kepuasan dan tetap menjadi pelanggan.

Dalam membuat penjadwalan yang baik. Perusahaan membutukan suatu pencanaan produksi dan pengendalian produksi agar fasiliras yang digunakan untuk memproduksi dapat digunakan secara efisiendengan demikian perencanaan dan pengendalian produksi yang dibutuhkan tersebut antara lain adalah sebagai berikut:

1. Membuat suatu daftar pesanan yang datang dengan mempehitungkan kapasitas produksinya.

2. Sebelum pesanan tersebut diprobuksiperiksa terlebih dahulu mengenai ketersediaan bahan bakunya.

3. Menentukan batas waktunya untuk pekerjaan yang adadan melakukan pengawasan saat ptoduksi berlangsung.

4. Dari aktifitas produksi yang berjalan dibuat laporanya sebagai feedback.

5. Dilakukan pengawasan terhadap efisiensi produksi yang berjalan.

Pengukuran waktu kerja adalah pengukuran teknik yang direncanakan untuk menerapkan waktu bagi pekerja yang memenuhi syarat untuk menyelesaikan pekerjaan tertentu pada tingkat prestasi yang ditetapkan. Pengukuran waktu kerja dapat digunakan untuk menentukan waktu standar dari pekerjaan. Waktu standar adalah waktu yang dibutuhkan oleh seorang operator untuk menyelesaikan satu siklus dari suatu kegiatan yang dilakukan menurut metode kerja tertentu.

2.6. Penelitian Waktu

2.7. Pengukuran Waktu Langkah langkah Sebelum Melakukan kerja

Ada beberapa aturan pengukuran yang perlu dijalankan untuk mendapatkan hasil yang baik. Aturan-aturan tersebut akan dijelaskan dalam langkah-langkah berikut:

1. Penetapan tujuan pengukuran

dalam melakukan pengukuran waktuHal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran digunakan berapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran tersebut.

2. Melakukan penelitian pendahuluan

dalam penelitian pendahuluan dilakukan pengumpulan dan pencatatan semua keterangan yang dapat diperoleh mengenai kondisi pekerjaan.

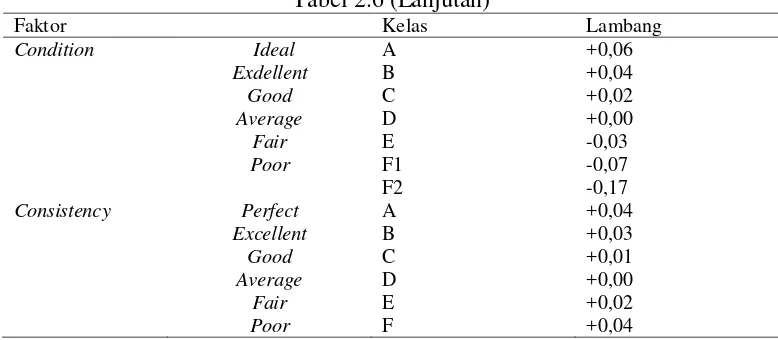

Memilih operator dengan mengunakan faktor Rating Performance Menurut

Westinghouse dapat dilihat pada Tabel 2.6 dibawah ini.

Tabel 2.6. Faktor Rating Performance Menurut Westinghouse

Faktor Kelas Lambang Rating Performance

Tabel 2.6 (Lanjutan)

Faktor Kelas Lambang

Condition Ideal A +0,06

Exdellent B +0,04

Good C +0,02

Average D +0,00

Fair E -0,03

Poor F1 -0,07

F2 -0,17

Consistency Perfect A +0,04

Excellent B +0,03

Good C +0,01

Average D +0,00

Fair E +0,02

Poor F +0,04

2.8. Penentuan Waktu Standar

Setelah pengambilan data melalui pengamatan waktu kerja maka dilakukan pengolahan data sehingga memberikan waktu standar yang diharapkan untuk mendapatkan waktu standar bagi elemen-elemen yang diamati maka diperlukan

langkah-langkah seperti dibawah ini.

2.8.1. Rating Performance Kerja

a. Keterampilan

Keterampilan adalah kemampuan pekerja atau operator untuk mengikuti cara kerja yang ditetapkan secara psikologis pada suatu unit kerja dipabrik PT. Pusaka Prima Mandiri.

b. Usaha

Usaha adalah kesungguhan yang ditunjukkan oleh pekerja atau operator ketika melakukan pekerjaannya sehingga mampu memaksimalkan target yang ditetapkan suatu unit kerja.

c. Kondisi Kerja

Kondisi kerja adalah kondisi fisik lingkungannya seperti keadaan pencahayaan temperature dan kebisingan ruangan.

d. Konsistensi Faktor ini perlu diperhatikan karena angka-angka yang dicatat pada setiap pengukuran waktu tidak pernah semuanya sama

e. Fungsi Penjadwalan

Fungsi penjadwalan sebuah sistem produksi harus berintraksi dengan fungsi fungsi lainnya. Interaksi ini bergantung pada sistem yang ada dalam perusahaan lantai produksi bukanlah satu-satunya bagian dari organisasi yang menentukan jalannya proses penjadwalan Fungsi penjadwalan adalah: a. Menyediakan Produk berkualitas

b. Mnyediakan Produk sesuai dengan waktu yang di inginkan c. Mempridiksi kesiapan sumber daya di perlukan

f. Dalam Penjadwalan Produksi Tipe flow Shop

terdapat metode-metode yang dapat di gunakan untuk menyelesakan masalah penjadwalan tipe ini metode tersebut adalah :

a. Metode Campbell Dudeck Smith ( CDS ) b. Metode Dannenbring ( Db )

a. Metode Campbell Dudeck Smith (CDS)

Pada metode Campbell Dudeck Smith proses penjadwalan atau penunggasan kerja berdasarkan atas waktu kerja yang terkecil yang di gunakan dalam melakukan prduksi. Dalam permasalahan ini kita mempergunakan N job M Mesin. Mesin yang memiliki waktu terkecil dari mesin pertama akan kita letakkan pada urutan yang paling depan. Sedangkan untuk nilai terkecil dari mesin ke M akan kita letakkan pada urutan yang paling belakang. Dari penyusunan atau penjadwalan yang ada di harapkan akan mengurangi waktu menganggur dari mesin karena pengaturan yang kurang tepat.

k k ti,1* = ∑ ti,k ti,2 * = ∑ t k-1 k-1

i,m –k+1

Perhitungan ini berlangsung terus dengan ketentuan k = 1,2,3,….(m-1) artinya harga perhitungan k mulai dari 1 sampai dengan m – 1 bentuk Perhitungan melalui tabel – tabel konsultasi (k) dari 1 sampai dengan m – 1 tersebut dan setiap tabel memiliki urutan job tersendiri.

b. Metode Dannenbring (Db) hannya memberikan satu urutan Pengerjaan job dengan menggunakan metode dimana:

o Waktu urutan proses pada mesin pertama adalah:

m

o ai = ∑ ( m – j + 1 ) t

j=1

ij

o Waktu urutan proses pada mesin kedua adalah:

tij = waktu proses pada saat job ke -1 dan mesin ke – j

Akhir dari perhitungan ini yaitu:

1. Mengurutkan waktu job terkecil sampai dengan terbesar pada perhitungan shopnya.

2. Membuat peta penjadawalannya.

3. Menentukan waktu F max yang paling minimum dari beberapa.

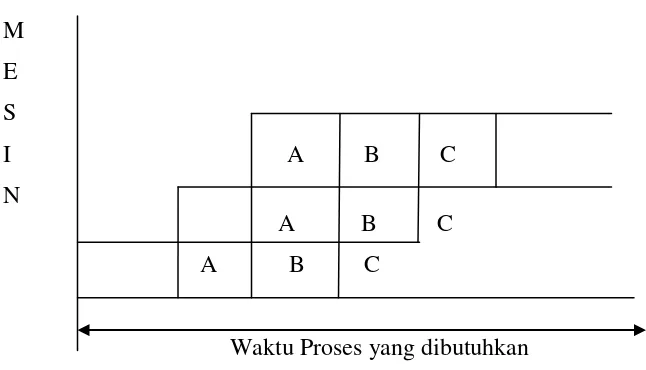

Alternatif urutan job penjadwalan suatu peta penjadwalan digambarkan dengan tujuan untuk lebih memperjelas suatu urutan penugasan dan jadwal waktu yang sudah ditentukan secara lengkap berikut ini gambaran urutan pekerjaan yang ditunjukan dengan peta penjadwalan yang terlihat pada gambar 2.4 berikut dibawah ini.

M

E S

I A B C N

A B C A B C

Waktu Proses yang dibutuhkan Gambar 2.4. Peta Penjadwalan Produksi