2. TINJAUAN PUSTAKA

2.1. Karet Alam

Karet (Hevea brasiliensis) adalah suatu tanaman yang termasuk dalam divisi Spermathophyta, subdivisi Angiospermae, kelas Dicotyledonae, ordo

Geraniles, family Euphorbiaceae, dan genus Hevea (Webster dan Baulkwill, 1989 dan Pujiastuti, 2007). Karet termasuk jenis tanaman dataran rendah, yang dapat tumbuh dengan baik di dataran dengan ketinggian 0-400 meter di atas permukaan laut (dpl) dengan suhu antara 25-30 oC. Adapun curah hujannya berkisar antara 2.000-2.500 mm/tahun dan dengan keperluan sinar mataharinya antara 5-7 jam/harinya (Andoko dan Heru, 2005).

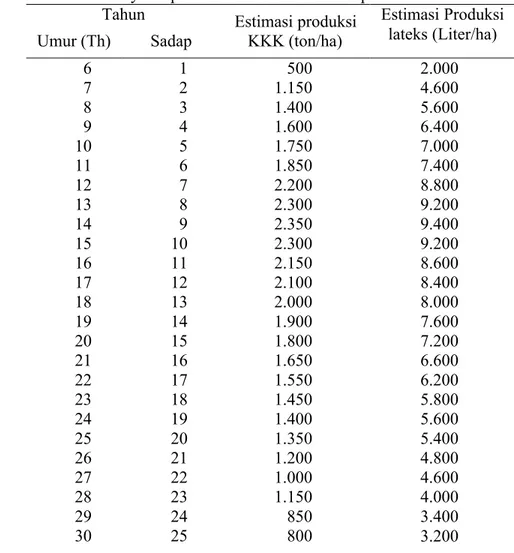

Adapun getah yang dihasilkan oleh karet disebut dengan lateks. Menurut Menurut Martini (2007), lateks merupakan dispersi partikel karet dalam cairan serum yang mengandung substansi organik dan anorganik (Honggokusumo, 1985). Lateks mengandung 25-40 persen bahan karet mentah dan 60-75 persen serum (air dan zat terlarut) (Goutara et al, 1985). Lateks pada tanaman karet terdapat pada bagian daun, biji dan sebagian besar terletak pada kulit batang. Karet merupakan komoditas pertanian yang penting untuk memenuhi kebutuhan hidup sehari-hari, terutama untuk peralatan rumah tangga yang menggunakan bahan baku karet seperti untuk sol sepatu, kursi, slang, sekat, penahan getaran, pelapis kaca mobil, ban,oil seals, dan lain-lain (Siswoputranto, 1981 dan Yuprin, 2009). Produksi lateks persatuan luas dalam kurun waktu tertentu dipengaruhi oleh beberapa faktor seperti jenis bibit karet yang digunakan, kesesuaian lahan, pemeliharaan tanaman, sistem penyadapan, dan lainnya. Menurut Anwar (2001) estimasi produksi perhektar pertahunnya apabila dikonversikan ke dalam satuan getah karet basah dapat dilihat seperti pada Tabel 1.

Masa sadap karet secara teoritis dan apabila didukung dengan kondisi pertumbuhan yang sehat dan baik, tanaman karet dikatakan telah memenuhi kriteria matang sadap pada umur 5-6 tahun untuk tanaman karet jenis

hybrida (unggul). Mengacu pada patokan tersebut, berarti mulai umur 5-6 tahun tanaman karet dapat dikatakan telah menghasilkan lateks, sedangkan untuk

tanaman dengan bibit lokal untuk masa penyadapannya rata-rata mulai dilakukan pada umur 7-8 tahun.

Tabel 1. Proyeksi produksi karet dan estimasi produksi lateks

Tahun Estimasi produksi

KKK (ton/ha) Estimasi Produksi lateks (Liter/ha) Umur (Th) Sadap 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 500 1.150 1.400 1.600 1.750 1.850 2.200 2.300 2.350 2.300 2.150 2.100 2.000 1.900 1.800 1.650 1.550 1.450 1.400 1.350 1.200 1.000 1.150 850 800 2.000 4.600 5.600 6.400 7.000 7.400 8.800 9.200 9.400 9.200 8.600 8.400 8.000 7.600 7.200 6.600 6.200 5.800 5.600 5.400 4.800 4.600 4.000 3.400 3.200 Cacatan: Estimasi produksi didasarkan atas asumsi kadar karet kering (KKK) = 25%

Sumber: Anwar (2001)

Pada dasarnya, produk-produk yang berbahan baku karet tidak semuanya berasal dari karet alam, tetapi juga dari karet sintetis. Walaupun jumlah produksi karet alam tidak sebanyak karet sintetis, tetapi karet alam memiliki lebih banyak keunggulan dari pada karet sintetis. Adapun keunggulan karet alam (Sumarmadji

et al, 2003; Patimah, 2006) adalah:

a. Mempunyai daya elastisitas atau daya lenting yang sempurna

b. Mempunyai plastisitas yang baik sehingga pengolahannya lebih mudah c. Mempunyai daya aus yang tinggi

e. Mempunyai daya tahan yang tinggi terhadap keretakan (groove cracking resistance).

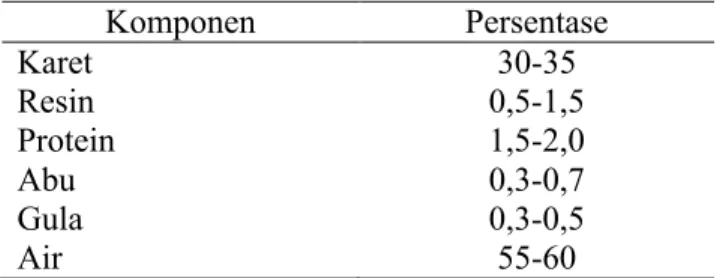

Menurut Martini (2007) lateks mengandung 25-40% bahan karet mentah dan 60-75% serum. Bahan karet mentah mengandung 90-95% karet murni, 2-3% protein, 1-2% asam lemak, 0,2-0,5% garam dari Na, K, Mg, Ca, P, Cu, Mn, dan Fe. Partikel karet tersuspensi (tersebar merata) dalam serum lateks dengan ukuran 0,04-3 mikron, atau 0,2 milyar partikel karet permililiter lateks. Bentuk partikel lonjong sampai bulat. Berat jenis lateks 0,945 kg/m3, serum 1,02 kg/m3dan karet 0,91 kg/m3. Adanya perbedaan berat jenis tersebut menyebabkan pemisahan pada permukaan lateks (Goutara et al, 1985). Adapun menurut Martini (2007) komposisi kimia lateksHevea brasiliensis(Suparto, 2002), seperti yang tercantum dalam Tabel 2.

Tabel 2. Komposisi kimia lateks Hevea brasiliensis

Komponen Persentase Karet 30-35 Resin 0,5-1,5 Protein 1,5-2,0 Abu 0,3-0,7 Gula 0,3-0,5 Air 55-60 Sumber: Suparto, 2002

Karet alam (lateks) yang digunakan sebagai bahan baku dalam pembuatan serat sabut kelapa berkaret adalah lateks yang telah dipekatkan dengan metode pemekatan tertentu hingga mengalami peningkatan pekat. Proses pemekatan lateks dapat dilakukan dengan empat cara. Menurut Sumarmadji et al (2003) proses pemekatan lateks dengan kadar karet kering sama dengan 60-65% dapat diproduksi dengan cara pemusingan, pendadihan, penguapan, dan elektrodekantasi, namun berdasarkan kemudahan secara teknis dan konsistensi mutunya untuk memproduksi lateks pekat umumnya dilakukan dengan cara pemusingan.

Bahan yang akan disemprotkan ke dalam pembuatan serat sabut kelapa berkaret adalah lateks pekat yang sudah dicampur dengan berbagai macam bahan kimia melalui proses vulkanisasi sehingga menghasilkan kompon. Vulkanisasi adalah suatu proses mengaplikasikan panas kepada campuran elastomer dan bahan kimia untuk menurunkan plastisitas dan meningkatkan elastisitas, kekuatan

dan kemantapan karet (Pujiastuti, 2007). Bahan yang biasa digunakan dalam proses vulkanisasi di industri pengolahan karet adalah belerang yang fungsinya untuk mempercepat kematangan kompon karet. Bahan lainnya yang biasanya juga digunakan adalah peroksida organik dan damar fenolik (Sumarmadji et al, 2003).

Selain itu, bahan-bahan kimia yang juga biasa digunakan dalam proses pemekatan lateks dilakukan melalui proses dispersi. Adapun fungsi bahan pendispersi adalah untuk membantu dalam proses pembasahan dari bahan yang terdispersi, mengurangi atau mencegah pembentukan busa serta mencegah terjadinya penggabungan kembali partikel. Secara khusus bahan kimia yang ditambahkan ke dalam lateks adalah stabilizer, accelerator, activator, antioxidant

dan curing agent. Bahan-bahan kimia yang ada dalam kompon lateks menurut Abednego (1990) dan Martini (2007) adalah:

1. Bahan Pemvulkanisasi

Bahan pemvulkanisasi berfungsi untuk mengikat molekul-molekul karet membentuk jaringan tiga dimensi, sehingga karet mentah yang semula lunak dan plastis, akan berubah menjadi barang jadi karet yang kuat dan elastis. Bahan pemvulkanisasi yang biasa digunakan adalah belerang.

2. Bahan Pencepat (accelerator)

Bahan pencepat merupakan katalisator pada proses vulkanisasi. Proses vulkanisasi tanpa bahan pencepat akan memerlukan waktu vulkanisasasi yang lama dan suhu yang tinggi. Berdasarkan kecepatan kerjanya, bahan pencepat digolongkan sebagai berikut.

a. Bahan pencepat lambat, yaitu golongan aldehida amin. b. Bahan pencepat sedang, yaitu golongan guanidin. c. Bahan pencepat sedang-cepat, yaitu golongan thiazol. d. Bahan pencepat cepat, yaitu golongan thiuram sulfida. e. Bahan pencepat sangat cepat, yaitu golongan dithiokarbamat. 3. Bahan Penggiat (activator)

Bahan penggiat merupakan bahan untuk menggiatkan kerja bahan pencepat. Bahan penggiat yang biasa digunakan adalah seng oksida (ZnO).

Bahan pemantap digunakan untuk menjaga kompon lateks tetap stabil atau tidak terpisah. Bahan pemantap yang dapat digunakan adalah Kalium laurat, Kalium hidroksida, dan jenis surfaktan lainnya.

5. Antioksidan

Antioksidan berfungsi mencegah karet dari kerusakan karena pengaruh ozon maupun oksigen dan melindungi karet dari suhu tinggi, sinar matahari, serta ion prooksidan. Antioksidan yang biasa digunakan adalah golongan fenil dan turunan fenol.

6. Bahan Pengisi

Bahan pengisi berfungsi meningkatkan kekerasan dan tegangan putus vulkanisat sehingga kekuatan dan kekakuan karet dapat bertambah. Bahan pengisi yang digunakan antara lain Aluminium silikat, Magnesium silikat, dan carbon filler (karbon hitam).

2.2. Serat Sabut Kelapa

Sabut kelapa merupakan bagian terluar dari buah kelapa yang membungkus tempurung kelapa, mempunyai ketebalan berkisar 5-6 cm yang terdiri atas lapisan luar (exocarpium) dan lapisan dalam (endocarpium), serta memiliki komposisi kimia seperti selulosa, lignin, pyroligneous acid, gas, arang, ter, tannin, dan potassium (Rindengan et al, 1995, Ferry dan Mahmud, 2005). Kelapa merupakan bahan baku untuk menghasilkan serat sabut. Umur produktif tanaman kelapa berada pada usia tanaman 15-50 tahun. Lokasi penanaman sangat menentukan produksi atau buah kelapa yang dihasilkan dalam satu pohon. Pada lokasi dataran rendah atau pesisir dapat menghasilkan buah antara 35-50 biji permusim panen. Hasil panen pada daerah perbukitan dan daerah-daerah dengan tingkat kesuburan tanah yang rendah seperti di beberapa wilayah kepulauan hanya menghasilkan 15-35 biji kelapa permusim. Musim panen dilakukan setiap tiga bulan dengan produksi rara-rata 30 biji per-pohon, sehingga dalam satu hektar dapat menghasilkan biji kelapa sebanyak 4.140 perpanen.

Serat (fiber) adalah suatu jenis bahan berupa potongan-potongan komponen yang membentuk jaringan memanjang yang utuh. Serat dapat digolongkan menjadi dua jenis yaitu serat alami dan serat sintetis (Sanjay Kindo,

2010). Adapun klasifikasi dari serat alami, yaitu serat hewan, seperti: rambut/bulu hewan, serat sutera dan serat avian; serat mineral, seperti: asbes, serat keramik dan serat logam; dan serat tanama, seperti: serat biji, serat daun, serat kulit, serat buah dan serat tangkai. Serat sintetis terbagi dalam tiga bagian, yaitu pertama, yang bahan bakunya berasal dari alam tetapi kemudian mengalami proses polimerisasi lanjutan seperti: viskosa, asetat, kuproamonium, dan lain-lain. Kedua, yang bahan bakunya berasal dari hasil sintesis polimerisasi misalnya: polyester, nilon, poliuretan, polivinil, dan lain-lain. Ketiga yaitu yang berbahan dasar anorganik misalnya serat logam, gelas, dan lain-lain.

Serat sabut kelapa merupakan serat alami yang dihasilkan dari sabut kelapa. Rendemen serat kelapa adalah berkisar antara 80-90 gram serat per-butir (Van Dam, 1997 dan Pujiastuti, 2007). Serat sabut kelapa memiliki panjang 15-30 cm, bahkan bisa mencapai 40 cm. Setiap butir buah kelapa rata-rata mempunyai berat sekitar 1,8 kg yang terdiri dari sabut 35%, tempurung 28%, daging buah 12%, dan air 25%. Serat dapat dipisahkan dari sabut kelapa dengan menggunakan mesin pemisah serat. Dari sabut kelapa dapat diperoleh 227,8 gram serat kering, yang terdiri dari 62,6 gram serat panjang (bristle), 38,2 gram serat pendek dan medium (mattress), dan 127 gram debu sabut. Dengan kata lain, kandungan sabut kelapa terdiri atas 35,3% serat panjang dan sedang, 6,9% serat pendek, 49% gabus (serbuk sabut), dan 16,8% bagian yang hilang (Van-Dam, 1997 dan Pujiastuti, 2007). Menurut Martini (2007) serat sabut kelapa memiliki panjang antara 150-350 mm, bahkan ada yang mencapai 400 mm dengan diameter serat sekitar 0,1-1,5 mm (Djatmiko et al, 1990). Hasil pengolahan sabut kelapa dari 1000 butir kelapa yang setara dengan 227,8 kg kg sabut dapat dilihat pada Tabel 3.

Tabel 3. Hasil pengolahan 1000 butir kelapa setara dengan 227,8 kg sabut

Komposisi Bobot (kg) Rendemen (%)

1. Bristle fibre 62,6 27,5

2. Mattress fibre 38,2 16,8

3. Coir fibre

a. Epicarp 42,6 18,7

b.Fibrous dust (serat yang sangat pendek) 6,2 2,7

c. Pith(gabus) 78,2 34,3

Jumlah 227,8 100,0

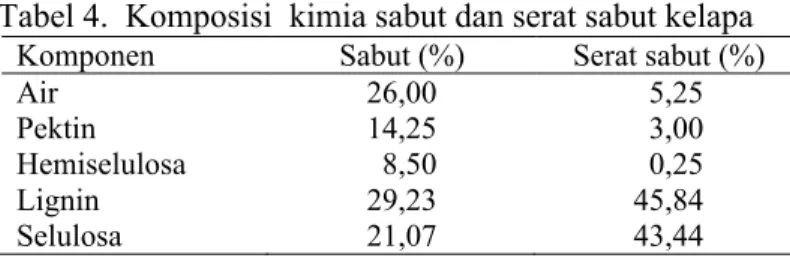

Serat kelapa terdiri dari serat dan gabus yang menghubungkan satu serat dengan serat lainya (anonym, 2005; Martini, 2007). Serat sabut kelapa sangat elastis dan tahan terhadap pembusukan (Awang, 1991; Martini, 2007). Adapun komposisi kimia sabut dan serat sabut kelapa adalah seperti pada Tabel 4.

Tabel 4. Komposisi kimia sabut dan serat sabut kelapa Komponen Sabut (%) Serat sabut (%)

Air 26,00 5,25

Pektin 14,25 3,00

Hemiselulosa 8,50 0,25

Lignin 29,23 45,84

Selulosa 21,07 43,44

Sumber : Joseph dan Kindangen (1993); Martini (2007)

Menurut Wildan (2010) rasio antara serat panjang, serat medium dan serat pendek yang dihasilkan berkisar antara 60% serat panjang, 30% serat medium dan 10% serat pendek. Panjang serat panjang adalah lebih dari 150 mm (dapat mencapai 350 mm), panjang serat medium antara 50 sampai 150 mm dan panjang serat pendek adalah kurang dari 50 mm. Ukuran diameter serat kelapa adalah antara 50 hingga 300 μm. Serat kelapa terdiri dari sel serat kelapa dengan ukuran panjang 1 mm dan ukuran diameter 5-8 μm (Van Daam, 2002).

Serat sabut tersebut dapat diperoleh dengan cara melakukan perendaman pada sabut. Menurut Awang (1991) dan Pujiastuti (2007), ada beberapa langkah yang dapat dilakukan dalam pembuatan serat, yaitu:

1. Pemisahan sabut kelapa yang telah masak dari tempurung kelapa.

2. Perendaman dalam bak berisi air, diusahakan di dalam air yang mengalir supaya terjadi penggantian air yang baik dan kontinyu. Maksud perendaman adalah untuk melunakan sabut kelapa agar mudah terjadi pemisahan serat-serat dari gabus dalam sabut kelapa. Apabila lapisan epicarpium dihilangkan, maka lama proses perendaman hanya 3-5 hari dan bila tidak dihilangkan maka proses perendaman antara 3-6 minggu.

3. Pemisahan serat sabut kelapa dilakukan dalam dua tahap. Tahap pertama pemisahan serat menggunakan rol berputar dengan sejumlah besar paku sepanjang 4-5 cm. Rol pemecah (breaker roll) akan berputar dan pakunya merobek sabut kelapa tanpa merusak serat. Tahap ini menghasilkan serat yang berukuran besar, panjang dan kasar yang disebut bristle fiber.

4. Tahap kedua adalah tahap membersihkan serat kasar melalui proses penggilingan dengan rol pembersih yang permukaannya terpasang paku-paku yang lebih halus dari rol pemecah. Tahap ini menghasilkan serat yang lebih halus yang disebut matress fiber.

Selain itu proses pengolahan serat sabut kelapa dilakukan dengan cara sabut kelapa digiling dengan menggunakan mesin pemecah kulit kelapa untuk memperoleh serat. Setelah itu coco fiber dipisahkan dari debu sehingga benar-benar bersih. Kemudian serat sabut yang sudah bersih dipuntir atau dipintal baik secara manual ataupun dengan mesin. Setelah itu pintalan tersebut digiling, digilas dan dioven selama 2-3 jam dengan suhu 80 0C, lalu pintalan hasil pemanasan akan didinginkan atau diperam selama 1-2 hari. Kemudian tambang serat dibuka kembali, sehingga diperoleh serat sabut kelapa berbentuk keriting, selanjutnya serat sabut yang sudah dalam bentuk keriting (coir) kemudian ditebar rata di dalam kotak cetakan kayu yang beralas ram kawat. Proses pengolahan serat sabut kelapa menurut Sinurat (2003) dan Pujiastuti (2007) dapat dilihat pada Gambar 1.

Gambar 1. Diagram alir persiapan pengolahan serat sabut kelapa keriting (Awang, 1991 dan Pujiastuti, 2007)

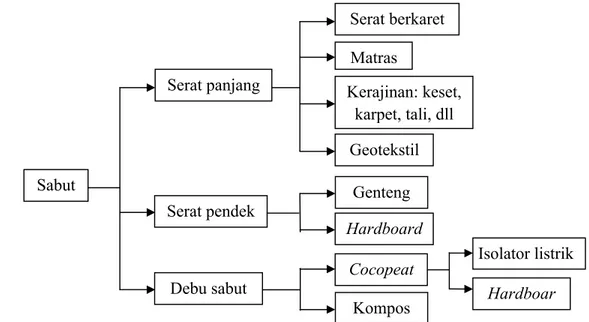

Serat dapat diproses menjadi serat berkaret, matras, geotextile, karpet, dan produk-produk kerajinan ataupun industri rumah tangga lainnya. Matras dan serat

Serat kelapa lurus Pembersihan serat

Pemintalan

Pengeringan & pemintalan serat Pintalan kering

Penguraian pintalan Serat keriting

berkaret banyak digunakan dalam industri jok, kasur, dan pelapis panas. Debu sabut dapat diproses jadi kompos dan cocopeat, dan particle board atau

hardboard. Cocopeat digunakan sebagai substitusi gambut alam untuk industri bunga dan pelapis lapangan golf. Di samping itu, bersama bristle dapat diolah menjadi hardboard. Produk dari serat secara jelas dapat dilihat pada Gambar 2.

Gambar 2. Produk yang berasal dari sabut kelapa 2.3. Serat Sabut Kelapa Berkaret(Rubberized Coir)

Serat sabut kelapa berkaret merupakan produk kombinasi dari bahan baku serat sabut kelapa dengan karet alam yang telah divulkanisasi. Proses Vulkanisasi merupakan reaksi kimia antara karet dengan belerang, sehingga membentuk ikatan silang dan menghasilkan struktur tiga dimensi (Bhuana, 1990 dan Pujiastuti, 2007). Selain itu, menurut Meilani (2006) serat sabut kelapa berkaret merupakan serat keriting dari sabut kelapa yang dibalut dan diikat dengan karet dari lateks pekat.

BPTK (2003) mengatakan bahwa sebutret memiliki beberapa keunggulan yaitu lebih ringan jika dibandingkan dengan karet busa (busa alam), hal ini disebabkan oleh serat sabut kelapa berkaret terdiri atas karet dan serat-serat bergelombang yang memiliki pori-pori (rongga) yang besar. Produk sebutret dapat dibuat dengan kerapatan bervariasi sesuai dengan kebutuhan, sehingga berat tiap

Serat berkaret Matras Kerajinan: keset, karpet, tali, dll Serat panjang Geotekstil Genteng Sabut Serat pendek Hardboard Isolator listrik Cocopeat Hardboar Debu sabut Kompos

volume (densitas) sebutret juga berbeda-beda. Sebutret mempunyai kepegasan yang baik, sejuk dan dingin karena terbuat dari karet alam dan memiliki rongga yang besar, tahan terhadap air dan bakteri karena serat telah dibalut oleh karet, bebas dari segala macam kutu dan serangga, tidak berdebu seperti kapuk dan pemakainnya tidak berisik karena mampu meredam bunyi (Sinurat, 2003 dan Meilani, 2006).

2.4. Proses Pembuatan Sebutret

Menurut BPTK Bogor (2003), pembuatan serat sabut kelapa berkaret secara umum meliputi beberapa proses yakni proses pengolahan sabut kelapa menjadi serat keriting, proses pengolahan disperse kimia, proses pengolahan lateks dan proses pembuatan sebutret. Proses pengolahan sabut kelapa menjadi serat keriting, pada tahap ini kulit kelapa yang telah keringkan digiling dengan menggunakan mesin pemecah sabut untuk diambil seratnya. Selanjutnya serat gilingan tersebut dipisahkan antara serat kasar dan serat halus. Setelah dipisah, serat kasar digiling ulang, sedangkan serat halus dikeritingkan. Hasil pintalan serat dioven selama 4 jam dalam suhu 800C atau dijemur di bawah sinar matahari selama beberapa hari sampai serat tersebut kering. Setelah dioven, pintalan yang telah dikeringkan dan diperam selama sehari semalam. Kemudian pintalan yang telah diperam dibongkar atau diurai kembali untuk menjadi serat keriting.

Proses pengolahan disperse kimia, pada proses ini bahan kimia ditimbang sesuai formula. Selanjutnya kedalam guci keramik berpeluru, dituangkan satuan padatan kimia sesuai ukuran yang dibakukan dan ditambah air. Setelah itu keramik berisi padatan kimia dan air diputar selama 24 jam pada mesin pengocok

(ball mill disperse) supaya cairan senyawa kimia tersebut menyatu. Kemudian senyawa cairan kimia dituang atau disimpan dalam keadaan tertutup dalam bejana plastik dan siap digunakan untuk proses pengolahan lateks karet alam.

Proses pengolahan lateks, lateks yang merupakan hasil sadapan di kebun disaring, ditimbang sesuai keperluan. Sesuai formula atau dosis, larutan kimia dituangkan ke dalam lateks kebun untuk memisahkan lateks dengan air, melalui pendadihan (pemeraman) atau sentrifugasi (putaran dengan kecepatan tinggi). Selanjutnya adonan lateks berkimia tersebut diaduk selama 2-3 menit.

Gambar 3. Diagram alir proses pembuatan sebutret (BPTK Bogor 2003 dan Meilani (2006)

Proses pembuatan serat sabut kelapa berkaret, pada proses ini serat sabut kelapa yang sudah dikeritingkan, sesuai ukuran dan densitasnya kemudian dicetak dalam cetakan secara manual sesuai dengan keperluan. Setelah serat keriting dalam cetakan kemudian disemprot dalam tahap I (penyemprotan awal) dengan kompon menggunakan kompresor. Penyemprotan pada tahap ini dilakukan secara tipis pada seluruh bagian serat sabut kelapa. Setelah terlapisi kompon kemudian divulkasisasi dalam oven untuk dikeringkan (tahap I), kemudian dikeluarkan dari oven dan disemprot untuk tahap II (penyemprotan lanjutan), setelah itu lapisan-lapisan tipis tadi dikumpulkan menjadi lapisan-lapisan tebal akan dikempa dalam cetakan. Setelah itu divulkanisasi di dalam oven selama 60-75 menit dengan suhu 100-110 0C. Setelah kering, lapisan-lapisan tersebut dipotong-potong dan jadilah sebutret yang sesuai dengan apa yang diinginkan. Secara umum proses pembuatan serat

Serat keriting

Kompon lateks Lapisan tipis serat di dalam cetakan

Pengadukan 2-3 menit Penyemprotan tipis pada seluruh

bagian serat sabut kelapa (tahap I) Pengeringan

Penyemprotan sheettipis (tahap II) Penumpukan lapisan tipis

Lapisan tebal

Pengempaan dalam cetakan Vulkanisasi dalam oven dengan suhu

100-110 0C selama 60-75 menit Pemotongan

sabut kelapa berkaret (sebutret) menurut BPTK Bogor (2003) dan Meilani (2006) seperti pada Gambar 3. Menurut Sinurat et al (2001) mengenai urutan serta alat dan mesin (alsin) yang digunakan dalam pengolahan serat sabut kelapa berkaret seperti pada Gambar 4.

Gambar 4. Urutan serta alsin dalam pengolahan sebutret (Sinurat et al, 2001) 2.5. Analisis Lingkungan Internal

Analisis lingkungan internal dimaksudkan untuk mengembangkan daftar kekuatan yang dapat dimanfaatkan dan daftar kelemahan yang harus diatasi. Lingkungan internal perusahaan menggambarkan kuantitas dan mutu sumber daya manusia, fisik, finansial dan juga dapat memperkirakan kelemahan dan kekuatan struktur organisasi maupun manajemen perusahaan (Pearce and Robinson, 1997).

Sabut kelapa

(segar & kering) (bak perendam)Perendaman Pemintalan serat (mesin pemintal) Sabut segar

Sabut kering Pemisahan serat

(mesin pemisah serat)

Pembersihan serat (secara Manual) Pemintalan tali

(alat pemintal tali)

Pemeraman tali (perlengkapan pemeraman: kompor, bak pemanas, bak pemeraman)

Penguraian tali (secara manual) Pengeringan awal: - Suhu kamar - Kipas angin - Pengalat pengeering (40 0C) Pembubuhan perekat: - Secara manual - Alat penyemprot Kompon lateks (drum lateks) Penyemprotan Sheet (alat penyemprot) Pencetakan (pencetak) Penumpukan (secara manual) Pengempaan: - Baut penjepit - Kempa manual Pemotongan sisi (alat pemotong) Pemasakan (Pemvulkanisasian) Pengepakan produk (gudang)

Ada beberapa unsur yang perlu untuk dianalsis dalam lingkungan internal organisasi menurut Pearce and Robinson (1997) dan Saputrayadi (2004), yaitu: a. Struktur organisasi perusahaan yang merupakan pola hubungan, bentuk formal

peraturan dan hubungan antar orang dalam perusahaan.

b. Budaya perusahaan merupakan sekumpulan kepercayaan, harapan dan nilai yang dipahami, serta dilaksanakan oleh setiap anggota perusahaan yang akan membentuk suatu perilaku.

c. Sumber daya perusahaan, diantaranya SDM, sumber daya produksi, sumber daya keuangan, pemasaran, penelitian dan pengembangan.

Menurut David (2006) dan Hubeis (2011) menyebutkan ada beberapa faktor internal yang dapat mempengaruhi perkembangan perusahaan, yaitu: a. Manajemen

b. Pemasaran

c. Sumber Daya Manusia d. Produksi dan operasi e. Keuangan

2.6. Analisis Linkungan Eksternal

Tujuan dari analisis eksternal adalah untuk mengembangkan suatu daftar peluang yang dapat dimanfaatkan dan daftar ancaman yang harus dihindari. Lingkungan eksternal dapat dibedakan menjadi dua, yaitu lingkungan mikro dan lingkungan makro. Lingkungan mikro terdiri dari para pelaku dalam lingkungan yang berkaitan langsung dengan perusahaan yang dapat mempengaruhi kemampuan perusahaan untuk melayani pasar. Lingkungan makro terdiri dari pesaing, pemasok, pendatang baru, produk substitusi dan konsumen.

Ada beberapa faktor eksternal menurut David (2006) dan Hubeis (2011) yang dapat mempengaruhi perkembangan perusahaan, yaitu:

a. Ekonomi

b. Kebijakan Pemerintah dan Politik c. Teknologi

d. Pesaing

f. Kekuatan tawar menawar konsumen g. Kekuatan tawar menawar pemasok h. Ancaman produk substitusi

2.7. Analisis SWOT

Analisis SWOT adalah identifikasi berbagai faktor secara sistematis untuk merumuskan strategi perusahaan. Analisis ini didasarkan pada logika yang dapat memaksimalkan kekuatan (Strengths)dan peluang (Opportunities),namun secara bersamaan dapat meminimalkan kelemahan (Weaknesses) dan Ancaman

(Threats). Proses pengambilan keputusanstratgeis selalu berkaitan dengan pengembangan misi, tujuan, strategi dan kebijakan perusahaan. Perencanaan strategis harus menganlisis faktor-faktor strategis perusahaan (kekuatan, peluang, kelemahan dan Ancaman) (Rangkuti, 2006).

Analisis situasi internal-eksternal adalah untuk mengidentifikasi situasi secara internal yang mencakup faktor-faktor yang menjadi kekuatan dan kelemahan dan faktor-faktor yang menjadi peluang dan ancaman untuk pengembangan agroindustri serat sabut kelapa berkaret di Kabupaten Sambas. Untuk menganalisis situasi internal dan eksternal dalam pengembangan agroindustri serat sabut kelapa berkaret akan menggunakan metode analisis SWOT. Menurut David (2003) dan Caska (2009) analisis SWOT adalah suatu analisis yang dimulai dengan melakukan evaluasi diri sehingga diperoleh faktor-faktor kekuatan dan kelemahan dalam pengembangan agroindustri serat sabut kelapa berkaret dan peluang dan ancaman tersebut diidentifikasi meliputi masukan, proses, dan keluaran sebagai akibat dari yang telah dimiliki. Proses pengambilan keputusan yang strategis sangat berkaitan dengan pengembangan misi, tujuan, strategi, dan kebijakan pengembangan daerah yang bersangkutan. Perencanaan strategi harus mempertimbangkan dan menganalisis faktor-faktor strategis yang dimiliki pada saat sekarang.

Matriks SWOT dapat menggambarkan secara jelas bagaimana peluang dan ancaman eksternal yang dihadapi dapat disesuaikan dengan kekuatan dan kelemahan yang dimiliki (Rangkuti, 2006).

1) Strategi SO

Strategi ini dibuat berdasarkan jalan pikitan perusahaan yaitu dengan memanfaatkan seluruh kekuatan untuk merebut dan memanfaatkan peluang dengan sebesar-besarnya.

2) Strategi ST

Strategi ini dilakukan untuk menggunakan kekuatan yang dimiliki untuk mengatasi ancaman yang ada.

3) Strategi WO

Strategi ini dilaksanakan berdasarkan pemanfaatan peluang yang ada dengan cara meminimalkan kelemahan yang ada.

4) Strategi WT

Strategi yang didasarkan pada kegiatan yang bersifat defensif dan berusaha untuk meminimalkan kelemahan yang ada serta untuk menghindari ancaman. 2.8. Analisis Internal Eksternal (IE)

Matriks Internal Eksternal merupakan gabungan antara matriks Internal dan matriks Eksternal yang berisikan sembilan macam sel dan akan memperlihatkan suatu kombinasi total nilai yang terboboti dari matriks IFE dan matriks EFE. Tujuan dari penggunaan matriks ini adalah untuk memperoleh strategi pengembangan yang lebih rinci. Diagram tersebut dapat mengidentifikasi Sembilan sel strategi perusahaan. Menurut David (2009) kesembilan sel tersebut dapat dikelompokan menjadi tiga strategi utama, yaitu:

a. Growth Strategy merupakan pertumbuhan dan pembangunan perusahaan itu sendiri (sel I, II dan IV). Strategi yang cocok adalah strategi intensif (penetrasi pasar, pengembangan pasar dan pengembangan produk) dan integrasi.

b. Stability Strategy adalah strategi yang diterapkan tanpa mengubah arah (menjaga dan mempertahankan) strategi yang sudah ditetapkan (sel III, V dan VII). Strategi yang cocok adalah penetrasi pasar dan pengembangan produk. c. Retrenchment Strategy adalah usaha memperkecil (penciutan) atau

2.9. Konsep Pengembangan Agroindustri

Agroindustri merupakan suatu kegiatan yang dilakukan setelah proses pascapanen. Dengan kata lain bahwa agroindustri adalah fase pertumbuhan setelah pembangunan pertanian yang diikuti oleh pembangunan agroindustri dan kemudian pembangunan industri. Menurut Soekartawi (2005) mendefinisikan bahwa agroindustri adalah sebagai pengolahan sumber bahan baku yang bersumber dari tanaman ataupun hewan. Dengan demikian bahwa kegiatan atau proses agroindustri merupakan upaya: 1) untuk meningkatkan nilai tambah produk, 2) menghasilkan produk yang dapat dipasarkan, dapat digunakan atau dapat dimakan, 3) meningkatkan daya simpan, 4) menambah pendapatan dan keuntungan bagi produsen (petani).

Dengan adanya proses pengolahan hasil pertanian (agroindustri) diharapkan dapat meningkatkan daya saing dibidang industri terutama pada produk-produk yang menjadi komoditas unggulan (karet dan kelapa). Selain itu, diharapkan dapat menimbulkan multiplier efek dari pengembangan agroindustri meliputi semua industri dari hulu sampai pada industri hilir. Hal ini disebabkan oleh karakteristik dari agroindustri yang memiliki kelebihan dibandingkan dengan industri lainnya, antara lain: (a) memiliki keterkaitan yang kuat baik dari industri hulunya sampai ke industri hilirnya, (b) menggunakan sumberdaya alam yang ada (lokal) dan dapat diperbaharui, (c) mampu memiliki keunggulan komparatif dan kompetitif, baik di pasar internasional maupun di pasar domestik, (d) dapat menampung tenaga kerja dalam jumlah besar, (e) produk agroindustri pada umumnya bersifat cukup elastis sehingga dapat meningkatkan pendapatan masyarakat yang berdampak semakin luasnya pasar khususnya pasar domestik (Bantacut, 2002).

Produk agroindustri dengan komoditas unggulan dalam pengembangannya agar dapat berjalan sesuai dengan apa yang diharapkan mempunyai kriteria-kriteria antara lain: a) bahan baku, b) pohon industri dengan pemanfaatannya, c) kondisi agroindustri dan komoditas pertanian saat ini, d) peluang pasar, e) teknologi yang digunakan, f) penyebaran tenaga kerja, g) dampak ganda terhadap produk lain, h) dampak lingkungan, i) kebijakan pemerintah (Bantacut, 2002).

Menurut Nasution (2002) strategi dasar dalam pengembangan agroindustri terdiri dari dua tahap, yaitu: 1) tahap merubah pola pikir petani dari pola pikir yang berorientasi pada produk keorientasi kepola pikir yang berorientasi pada pasar, hal ini dapat dilakukan melalui kegiatan penyuluhan, pendidikan dan pelatihan. 2) tahap membebaskan semua kendala (struktur) sehingga aktivitas agroindustri dapat mencapai tingkat yang optimal melalui pembangunan prasarana fisik, lembaga finansial yang terjangkau oleh para petani.