4

II. TINJAUAN PUSTAKA A. KARET

Partikel karet adalah butiran polimer karet yang diselubungi suatu lapisan yang terdiri protein dan lipid (lemak). Karet merupakan hidrokarbon poli isoprena, yaitu suatu polimer dengan bobot molekul berkisar antara 400.000-1.000.000. Bahan penyusunnya adalah isoprena (2 metil butadiena). Monomer isoprena saling terikat pada atom karbon nomor 1 dan 4 membentuk poli isoprena atau (C5H8)n. Nilai n bervariasi dari satu rantai polimer ke rantai polimer lain

(n=5.000-15.000) (Anonim, 2009a). Bagian-bagian dari partikel karet dapat dilihat pada Gambar 1.

Gambar 1. Bagian-bagian partikel karet di dalam lateks segar

Molekul karet alam mempunyai bentuk ruang “cis” dan ikatan antara satuan monomer berada pada atom nomor 1 dan 4. Oleh karena itu, karet alam mempunyai nama kimia lengkap cis-1,4 poli isoprena. Akibat struktur molekul dan bentuk ruang ini, rantai molekul karet mempunyai bentuk seperti spiral yang dapat memegas seperti per dan bersifat kenyal. Bobot jenis karet alam sekitar 0,92 pada suhu 20○C. Struktur kimia dan struktur ruang molekul karet dapat dilihat pada Gambar 2 (Anonim, 2009a).

Lipida Protein

5

Gambar 2. Struktur kimia dan ruang 1,4 cis poli isoprena karet alam (Anonim, 2009a).

B. LATEKS

Lateks adalah suatu dispersi partikel karet dan zat bukan karet di dalam cairan yang disebut serum. Kadar karet lateks bervariasi menurut jenis klon, intensitas sadap, iklim dan pemupukan. Umumnya kadar karet di dalam lateks berkisar antara 25-40% (Anonim, 2009a). Menurut Nazaruddin dan Paimin (1999) getah karet atau lateks merupakan suspensi koloidal dari air dan bahan-bahan kimia yang terkandung di dalamnya. Bagian-bagian yang terkandung tersebut tidak larut sempurna, melainkan terpencar secara homogen atau merata di dalam air.

Lateks jika dipekatkan dengan mesin sentrifugasi dengan kecepatan rendah pada kisaran 2000 putaran per menit (rpm) dapat terpisah menjadi dua fraksi. Fraksi yang di atas berwarna putih disebut fraksi putih dan fraksi yang di bawah berwarna kuning disebut fraksi kuning. Diantara dua fraksi terdapat lapisan berwarna kuning-jingga yang terdiri dari partikel Frey-Wyssling. Jika sentrifugasi dilakukan dengan kecepatan sekitar 18.000 putaran per menit, lateks akan terpisah menjadi empat fraksi utama. Urutan fraksi dari atas ke bawah yaitu, fraksi karet yang berwarna putih, fraksi Frey Wyssling yang berwarna kuning-jingga, fraksi serum yang berwarna jernih dan fraksi bawah yang berwarna kuning pucat. Komponen setiap fraksi dalam lateks dapat dilihat pada Tabel 1.

6

Tabel 1. Fraksi-fraksi lateks dan komponen penyusunnya

Fraksi Lateks Komponen

Fraksi Karet (37%) Karet

Protein Lipida Ion logam

Fraksi Frey Wyssling (5%) Karotenioda

Lipida

Serum (48%) Air

Karbohidrat dan inositol Protein dan turunannya

Senyawa nitrogen Asam nukleat dan nukleosida

Ion anorganik Ion logam

Fraksi Dasar (10%) Protein dan senyawa nitrogen

Karet dan karotenioda Lipida dan ion logam Sumber: Anonim (2009a)

C. LATEKS PEKAT

Lateks dapat diolah menjadi karet padat berupa karet konvensional dan karet remah (bongkah) yang menjadi bahan baku barang jadi dari karet alam. Selain itu, lateks juga dapat diolah menjadi bahan baku untuk pembuatan karet busa, sarung tangan, balon, kondom, jas hujan, lapisan bawah permadani dan lain-lain. Sebelum pembuatan barang jadi karet dari lateks, dilakukan pembuatan lateks pekat (concentrated latex) terlebih dahulu. Lateks pekat yaitu lateks yang sekurang-kurangnya mengandung 60% kadar jumlah zat padat (karet) (Anonim, 2009a).

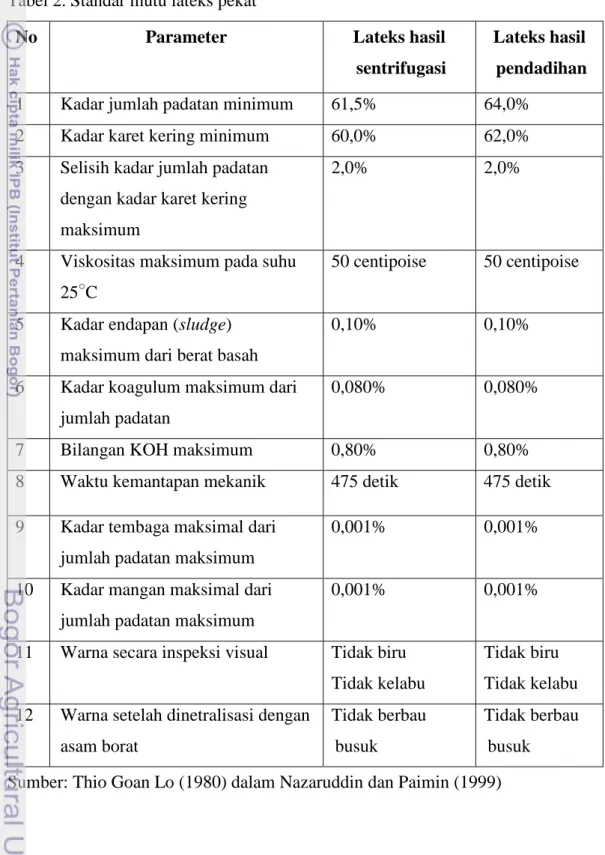

Pengolahan lateks pekat didasarkan pada cara pemekatan dan jenis pengawetannya. Dalam perdagangan umumnya dijumpai empat macam cara pemekatan lateks yaitu, sentrifugasi (centrifuging), pendadihan (creaming), penguapan (evaporation) dan dekantasi listrik (electro-decantation). Standar mutu lateks pekat dapat dilihat pada Tabel 2.

Metode sentrifugasi dilakukan dengan menggunakan sentrifuse. Lateks segar yang telah diberi amonia dimasukan ke dalam sentrifuse dengan kecepatan berkisar antara 6.000-7.000 rpm. Partikel akan bergerak ke atas, kemudian lateks

7

akan terpisah menjadi dua bagian. Bagian yang mempunyai kadar karet kering ± 60% dan rapat jenis ± 0,94 kg/m3 disebut lateks pekat. Sementara itu, bagian yang mempunyai kadar karet kering 3-8% dan rapat jenis ± 1,02 kg/m3 disebut lateks skim.

Tabel 2. Standar mutu lateks pekat

No Parameter Lateks hasil

sentrifugasi

Lateks hasil pendadihan

1 Kadar jumlah padatan minimum 61,5% 64,0%

2 Kadar karet kering minimum 60,0% 62,0%

3 Selisih kadar jumlah padatan dengan kadar karet kering maksimum

2,0% 2,0%

4 Viskositas maksimum pada suhu

25○C

50 centipoise 50 centipoise

5 Kadar endapan (sludge) maksimum dari berat basah

0,10% 0,10%

6 Kadar koagulum maksimum dari

jumlah padatan

0,080% 0,080%

7 Bilangan KOH maksimum 0,80% 0,80%

8 Waktu kemantapan mekanik 475 detik 475 detik

9 Kadar tembaga maksimal dari

jumlah padatan maksimum

0,001% 0,001%

10 Kadar mangan maksimal dari

jumlah padatan maksimum

0,001% 0,001%

11 Warna secara inspeksi visual Tidak biru

Tidak kelabu

Tidak biru Tidak kelabu 12 Warna setelah dinetralisasi dengan

asam borat

Tidak berbau busuk

Tidak berbau busuk Sumber: Thio Goan Lo (1980) dalam Nazaruddin dan Paimin (1999)

8 D. KEMANTAPAN LATEKS PEKAT

Lateks adalah sistem koloid yang sangat kompleks. Kemantapan lateks disebabkan oleh tiga faktor yaitu, gerakan Brown, muatan listrik dan hidrasi (penyerapan air). Gerakan Brown adalah ciri khas dari partikel berukuran kecil di dalam suspensi yang bergerak secara tidak beraturan, sehingga partikel karet tidak berkelompok dan memisah dari serum. Akibat gerakan Brown, terjadi tumbukan antara karet, tetapi partikel-partikel karet tidak saling melekat bahkan tolak-menolak satu dengan yang lain akibat muatan listrik yang dimilikinya (Anonim, 2009a).

Partikel karet mempunyai selubung yang terdiri dari lipid dan protein. Selubung protein berada pada bagian luar partikel karet dan memiliki muatan negatif. Muatan negatif ini ditimbulkan oleh protein yang merupakan polimer asam amino. Asam amino mempunyai dua gugus fungsional yaitu, gugus amina (−NH2) dan gugus karboksilat (−COOH). Struktur ini menunjukkan bahwa asam

amino adalah ion dipolar yang bersifat amfoter, sehingga dapat bersifat asam atau basa. Struktur kimia gugus asam amino dan ion bipolar dapat dilihat pada Gambar 3 (Anonim, 2009a).

Gambar 3. Gugus asam amino (a) dan ion dipolar asam amino (b) (Anonim, 2009a)

Protein dapat mencapai kondisi isoelektrik pada saat jumlah muatan positif seimbang dengan muatan negatif. Titik isoelektrik dari partikel karet di dalam lateks segar terjadi pada kondisi pH tertentu dan bervariasi antara pH 4,0 hingga 4,6 tergantung jenis klon karetnya. Apabila pH lateks lebih rendah dari titik isoelektrik, protein memiliki gugus –NH3+ yang bermuatan positif. Tetapi apabila

9

pH lateks lebih tinggi dari titik isoelektrik, protein memiliki gugus –COO− yang bermuatan negatif (Anonim, 2009a).

Prakoagulasi merupakan pembekuan pendahuluan yang menghasilkan lumps atau gumpalan-gumpalan pada getah hasil sadapan lateks. Prakoagulasi terjadi karena kemantapan bagian koloidal yang terkandung dalam lateks berkurang. Bagian-bagian koloidal ini kemudian saling mendekat menjadi satu dan membentuk komponen yang berukuran lebih besar (Nazaruddin dan Paimin, 1999).

Lateks segar dapat menggumpal dengan sendirinya (alami) apabila didiamkan selama 4-24 jam setelah proses penyadapan. Hal ini terjadi akibat pembentukan asam dan pecahnya lutoid. Timbulnya asam disebabkan karena adanya bakteri dari udara yang tumbuh kemudian menguraikan karbohidrat, protein dan lipid di dalam lateks. Bakteri mulai masuk ke dalam lateks sejak lateks mengalir melalui irisan sadap, kemudian jumlah bakteri bertambah oleh pengotoran pisau sadap, mangkuk penampung dan ember pengumpul. Zat makanan yang utama bagi bakteri di dalam lateks adalah karbohidrat yang terdapat di dalam fraksi serum. Karbohidrat diubah oleh bakteri dengan bantuan oksigen menjadi asam-asam lemak eteris yang menyebabkan lateks menjadi tidak stabil dan berpotensi untuk menggumpal. Sumber asam lainnya yaitu protein yang diubah menjadi asam amino oleh enzim sehingga menjadi penyebab penggumpalan pada lateks (Anonim, 2009a).

Cara yang ditempuh untuk menstabilkan lateks adalah dengan mengurangi pembentukan asam-asam melalui pencegahan pertumbuhan bakteri, menghindari kerusakan lutoid atau mengikat ion logam di dalam lateks. Bahan penstabil lateks yang paling umum digunakan adalah amonia karena sangat efektif dan relatif murah harganya. Amonia dapat membentuk kesetimbangan dalam air dengan reaksi sebagai berikut:

NH3(g) + H2O ↔NH4OH ↔ NH4+ +OH

-Ion OH- dapat memperbesar kebasaan lateks sehingga pH lateks menjadi berkisar antara 9-10. Amonia dalam bentuk larutan juga merupakan bakterisida

10

yang efisien untuk menghambat pertumbuhan bakteri. Keunggulan amonia lainnya yaitu mudah digunakan dalam fasa gas sehingga tidak mengurangi kepekatan lateks dan mudah dihilangkan dari dalam lateks. Disamping itu, karet yang diperoleh dari lateks yang mengandung amonia tetap memiliki sifat mekanik yang baik. Lateks yang diawetkan hanya dengan menggunakan amonia disebut lateks pekat dengan kadar amonia tinggi. Kandungan amonia minimal sebesar 0,7% dari berat lateks. Dalam proses pembuatan barang jadi karet, sebagian amonia harus dihilangkan agar tidak mengganggu proses selanjutnya. Pengawetan lateks dengan menggunakan amonia untuk tujuan tersebut hanya sekitar 0,2% ditambah dengan pengawet sekunder dengan dosis tertentu. Lateks pekat jenis ini disebut lateks pekat dengan kadar amonia rendah (Anonim, 2009a).

E. PEREKAT

Perekat adalah suatu substansi yang dapat mengikat suatu bahan melalui permukaannya. Bahan yang diikat dinamakan substrat atau adherent. Karet alam merupakan bahan dasar perekat. Pelarut yang digunakan umumnya adalah air. Penggunaan air sebagai pelarut menyebabkan kualitas perekat menjadi rendah, karena perekat menjadi lambat mengering dan cenderung membentuk lapisan-lapisan yang banyak mengandung air. Perekat yang dibuat dari karet alam hanya mampu diaplikasikan pada substrat yang berpori lebar, karena dapat mendifusikan dan menguapkan residu air (Anonim, 2009b).

Menurut Kinloch (1987) dalam Adams (2005), perekat dapat didefinisikan sebagai suatu bahan atau material yang dapat menggabungkan materi atau bahan lain dan mampu menahannya dari upaya pemisahan. Perekat dapat dibagi berdasarkan cara perekat tersebut mengalami pengerasan. Proses pengerasan perekat dapat disebabkan akibat kehilangan pelarut, kehilangan air, pendinginan dan akibat reaksi kimia.

Menurut Blomquist et al. (1983) dalam Ruhendi et al. (2007) berdasarkan unsur kimia utamanya, perekat dibagi menjadi dua kategori yaitu, perekat berbahan baku alami dan perekat berbahan baku sintetik. Perekat yang terdiri dari komponen alami dapat berasal dari tumbuhan, misalnya pati, dekstrin, dan getah tumbuhan. Perekat alami lainnya yaitu kasein, bungkil kedelai, karet, natrium

11

silikat, magnesium oksiklorida dan bahan organik lainnya. Perekat sintesis terdiri dari perekat termoplastik yang akan melunak jika dipanaskan dan mengeras jika didinginkan, misalnya Polivinil asetat dan polistirena, kemudian perekat termoseting yang tidak akan kembali ke bentuk semula setelah mengalami reaksi kimia dari pemanasan, katalis atau sinar ultraviolet, misalnya urea formaldehida, phenol formaldehida, resorsinol formaldehida dan melamin formaldehida.

Perekat merupakan campuran dari beberapa komponen yang bersifat inert dan dengan proporsi bahan penyusun yang bervariasi terhadap bahan dasar perekat. Fungsi formulasi perekat adalah:

1. Untuk mengetahui mutu atau kualitas perekat campuran. Adapun parameter kualitas perekat diantaranya:

a. Kemurnian dari polimer komponen utama perekat. b. Perbandingan resin polimer terhadap total formula.

2. Untuk membantu proses penyiapan perekat campuran (Ruhendi et al., 2007). Berdasarkan komposisinya, campuran perekat terbentuk dari dua kelompok komponen. Komponen utama merupakan bahan yang memiliki kemampuan merekat dan memiliki proporsi lebih besar sehingga menjadi karakter utama perekat. Komponen tambahan dalam perekat biasanya berupa pelarut, pengencer, katalisator, bahan pengeras, bahan pengisi, bahan pengawet, pembentuk lapisan, bahan pelindung dan bahan tambahan yang meningkatkan kekuatan rekat (Ruhendi et al., 2007)

Beberapa parameter kualitas perekat diantaranya yaitu kekentalan dan kadar padatan. Kekentalan menunjukkan kemampuan perekat untuk mengalir pada permukaan yang direkat. Semakin tinggi kekentalan maka kemampuan untuk membasahi dan melakukan penetrasi ke dalam pori-pori permukaan yang akan direkatkan akan semakin sulit. Namun, jika kekentalan terlalu rendah, maka penetrasi perekat ke dalam pori-pori akan berlebihan dan menyebabkan berkurangnya garis rekatan. Sementara itu, kadar padatan menunjukkan jumlah molekul perekat yang akan berikatan dengan molekul substrat. Semakin tinggi kadar padatan pada batas tertentu, maka kekuatan rekat akan semakin meningkat,

12

karena semakin banyak molekul penyusun perekat yang berinteraksi dengan substrat.

Karet alam larut dalam pelarut hidrokarbon tanpa memerlukan tambahan senyawa lain. Perekat yang terbuat dari karet alam hanya mampu menyambung benda-benda ringan seperti karet biasa, kain dan kulit imitasi. Kekuatan tarik kelupas pada suhu kamar mencapai 5 lb/in (pada kain), sedangkan pada benda yang berat seperti logam hanya dapat mencapai 2 lb/in. Daya rekat dapat dimodifikasi dengan resin alam atau resin sintetik, sehingga kekuatan tarik kelupas dapat mencapai di atas 20 lb/in dan kekuatan tarik geser bisa mencapai 200 lb/in2 (Anonim, 2009b).

Perekat berbasis pelarut merupakan perekat yang paling baik. Perekat jenis ini pada dasarnya merupakan larutan polimer dalam suatu pelarut organik (solvent based). Mekanisme perekatan diawali dengan penguapan pelarut kemudian permukaan bahan yang akan direkatkan ditekan secara bersamaan. Salah satu jenis perekat ini adalah neoprena (polikloroprena) yang memiliki daya lengket yang baik dan tahan terhadap minyak dan zat kimia (Adams, 2005).

Akibat adanya peraturan produk yang terkait dengan lingkungan, kesehatan dan keamanan, maka dilakukan upaya untuk mengurangi penggunaan pelarut organik dalam suatu perekat. Oleh karena itu, beberapa industri mengembangkan perekat yang berbasis air (water based). Namun, jenis perekat ini memiliki beberapa kelemahan, diantaranya adalah laju penguapan air yang lebih rendah dibandingkan pelarut organik. Beberapa contoh bahan yang dapat dijadikan perekat jenis ini adalah pati dan lateks. Pengerasan perekat ini disebabkan oleh perpindahan air kedalam pori-pori bahan yang akan direkatkan. Karena sangat sensitif terhadap air, perekat ini lebih cocok diaplikasikan untuk barang-barang interior.

Adanya pengaruh pelarut dalam perekat terhadap kesehatan manusia, maka diperlukan adanya formulasi yang spesifik dari setiap komposisi bahan penyusun dan konsentrasinya. Fokus dari aplikasi perekat untuk industri-industri tertentu menjadikan perlunya formulasi bahan penyusun perekat untuk menyesuaikan dengan tujuan aplikasi. Beberapa formulasi dibuat dengan mencantumkan nama bahan penyusun dan persen bobot dari formulasi, salah satu

13

contoh formulasi perekat water based dapat dilihat pada Tabel 3 dan 4 (Ohm, 1990).

Tabel 3. Formulasi perekat lateks berbasis air

Komposisi % Bobot

Lateks 61%

Air 29%

Amonium hidroksida 2%

Alkil fosfat terklorinasi 5%

Tackifying resin, rosin based 2%

Antioksidan 0,5%

Surfaktan 0,5%

Tabel 4. Formulasi perekat lateks/sintetis berbasis air

Komposisi % Bobot Lateks 55% Neopren (polikloropren) 6% Air 29% Ammonium hidroksida 2% Kloropren 0,001%

Alkil fosfat terklorinasi 5%

Tackifying resin, rosin based 2%

Antioksidan 0,5%

Surfaktan 0,5%

F. DEPOLIMERISASI

Depolimerisasi merupakan salah satu cara modifikasi karet alam dengan cara degradasi rantai molekul karet. Degradasi polimer dapat terjadi secara mekanik, termal, kimiawi, fotokimia dan biodegradasi. Secara kimiawi degradasi polimer dapat terjadi dengan bantuan senyawa pemutus rantai molekul polimer. Tujuan depolimerisasi adalah untuk melunakkan atau sekedar menurunkan

14

viskositas karet dan untuk memperoleh karet dengan rantai molekul yang sangat pendek atau karet cair(Surdia, 2000).

Hidrogen peroksida merupakan peroksida yang lazim digunakan dan merupakan zat pengoksidasi yang kuat. Hidrogen peroksida merupakan cairan tak berwarna dan salah satu bahan kimia yang dapat mengkonversi rantai gugus alkena menjadi epoksida. Hidrogen peroksida termasuk bahan kimia yang disukai karena mudah diperoleh (Irfani, 2006). Berdasarkan tabel potensial standar reduksi pada suhu 25○C nilai potensial standar reduksi H2O2 sebesar 1,7776 V

(Oxtoby et al., 2001).

Penambahan hidrogen peroksida yang merupakan senyawa oksidator kuat akan mendegradasi rantai molekul melalui pembentukan senyawa radikal bebas. Rantai polimer isoprena akan diinisiasi oleh hidrogen peroksida menghasilkan radikal bebas dan akan mengeliminasi ikatan rangkap atau ikatan jenuh pada rantai polimer karet. Mekanisme reaksi radikal bebas yang dihasilkan oleh H2O2

adalah sebagai berikut:

ROOR → 2OR

H2O2 → 2OH● (radikal hidroksil)

Selain sebagai pemutus rantai molekul karet, H2O2 juga berfungsi sebagai

vulkasinator yang menghasilkan ikatan silang antar molekul karet. Radikal bebas pada rantai polimer isoprena yang tidak stabil menyebabkan terjadinya ikatan antar radikal bebas pada polimer isoprena. Hal ini menyebabkan terjadinya ikatan silang antara polimer isoprena melalui ikatan –HCOOCH-. Terjadinya ikatan silang ini dapat dihindari dengan adanya akseptor radikal bebas yaitu oksigen (O2)

yang dihasilkan oleh reduktor seperti natrium hipoklorit (NaOCl). Radikal bebas akan berikatan dengan oksigen sehingga ikatan silang dapat dicegah dan menjadi molekul yang labih mantap (Wibisono, 2004).

Laju dekomposisi suatu zat biasanya dispesifikasikan dengan waktu paruh dan juga kelarutan dalam air. Waktu paruh merupakan waktu pada saat suhu tertentu, sehingga menyebabkan konsentrasi suatu zat menjadi setengahnya. Waktu paruh untuk H2O2 pada saat dilakukan proses reaksi pada suhu 70- 80°C

cukup tinggi, sehingga dapat dipastikan bahwa pada temperatur tersebut, inisiator H2O2 belum terdekomposisi secara sempurna dan dapat dikatakan bahwa pada

15

suhu 70-80°C bukan merupakan suhu optimum bagi H2O2. Penambahan asam

sebagai pereduksi mampu meningkatkan laju dekomposisi H2O2. Kegagalan

proses reaksi dengan menggunakan H2O2 dapat diakibatkan oleh pembentukan

gelembung. Gelembung O2 yang terbentuk merupakan hasil dari kombinasi

radikal OH menjadi H2O dan O2 sehingga polimer yang dihasilkan dalam waktu

sekitar setengah jam melebihi muatan volume dari reaktor (Budianto dan Sarwono, 2008).

Isa et al., (2007) melakukan proses depolimerisasi lateks dengan kombinasi bahan pendegradasi H2O2 dan HaNO2 pada temperatur reaksi 60○C dan

70○C. Hasil penelitian tersebut menunjukkan bahwa semakin tinggi suhu maka proses depolimerisasi berjalan lebih baik yang diukur melalui pengukuran bobot molekul. Perlakuan suhu 70○C merupakan suhu yang optimal untuk proses depolimerisasi.

Keberhasilan proses depolimerisasi tergantung pada kestabilan lateks selama proses depolimerisasi berlangsung. Selama proses depolimerisasi, harus diusahakan agar koagulasi partikel karet dapat dicegah. Oleh karena itu, sebelum dilakukan proses depolimerisasi, perlu ditambahkan surfaktan sebagai anti koagulan. Senyawa yang umumnya berperan dalam sistem reaksi redoks dan menjadi oksidator adalah hidrogen peroksida, sedangkan senyawa reduktornya adalah nitrit (NO2-) atau klorit (OCl-) (Tribawati, 2009).

Menurut Karaoglu dan Ugurlu (2009) penambahan NaOCl dapat meningkatkan kecepatan proses dekolorisasi (pengurangan warna) dan penurunan kadar COD secara berturut-turut hingga 99% dan 78%. Hal ini terjadi karena NaOCl dapat terurai dalam air menghasilkan ion OH-, yang akan meningkatkan alkalinitas. Proses peruraian berdasarkan persamaan berikut:

NaOCl → Na+ + OCl -OCl- +H2O ↔ HOCl +OH

-Asam hipoklorit digunakan sebagai agen oksidan yang memiliki kemampuan untuk mengklorinasi senyawa organik menjadi CO2, H2O dan produk

berbobot molekul rendah. Berdasarkan tabel potensial standar reduksi pada suhu 25○C, nilai potensial standar reduksi HOCl sebesar 1,63 V (Oxtoby et al., 2001).

16

G. APLIKASI PEREKAT DAN TEORI PEREKATAN

Perekatan yang dilakukan pada substrat kayu, pada umumnya diawali dengan pembersihan terlebih dahulu dengan pelarut organik. Permukaan kayu harus dipersiapkan sebaik mungkin untuk memperoleh pembasahan, pengaliran dan penetrasi perekat yang maksimum. Biasanya dengan cara menghilangkan semua bahan-bahan yang mungkin menghalangi pembentukan ikatan. Permukaan kayu dibuat halus, datar dan rata. Permukaan yang diratakan dengan tepat menjamin ketebalan lapisan perekat akan seragam dan dapat melaburkan keseluruhan perekat di atas permukaan bidang rekat (Ruhendi et al., 2007).

Penelitian yang dilakukan oleh Wibisono (2004), menunjukkan bahwa pada penambahan hidrogen peroksida dengan variasi konsentrasi 1 dan 2 bsk serta NaOCl dengan variasi 6 dan 7 bsk mampu meningkatkan kekuatan rekat pada substrat kayu lapis dan nilainya lebih tinggi dibandingkan lateks pekat. Variasi dosis tersebut mampu meningkatkan daya rekat dengan semakin tingginya dosis bahan pendegradasi.

Berdasarkan teori adhesi spesifik, untuk menghasilkan gaya atraksi molekul dibutuhkan kontak yang sempurna antar permukaan yang direkat. Hal ini berarti permukaan harus bersih dan halus. Debu, minyak dan uap air secara teoritis juga berada dalam lapisan molekul substrat dan permukaannya akan tampak kotor, sehingga dapat menghambat pembentukan ikatan yang kuat (Ruhendi et al., 2007).

Selanjutnya dijelaskan pula bahwa tujuan pelaburan perekat adalah untuk mendistribusikan sejumlah perekat dengan ketebalan yang seragam pada bidang rekat, sehingga dengan penambahan tekanan, perekat akan mengalir membentuk lapisan tipis. Penggunaan alat pelabur bertujuan untuk membuat permukaan labur yang halus, rata dan datar pada substrat, sehingga perekat akan mengalir dengan ideal pada saat diberikan tekanan yang seragam. Berat labur adalah banyaknya perekat yang dilaburkan pada permukaan kayu yang biasanya dinyatakan dalam g/m2. Berat labur yang terlalu sedikit akan mengurangi keteguhan rekat. Biasanya berat labur dianjurkan oleh pabrik perekat dan dapat diubah dengan perbandingan tertentu. Pelaburan dapat dilakukan dengan menggunakan kuas secara manual.

17

Namun, di dalam industri perekat dilaburkan dengan mesin seperti roll spreader, extruder, curtain coater atau spray. Pelaburan akan membentuk lapisan yang seragam pada permukaan substrat. Pelaburan dengan ekstruder dapat berlangsung secara kontinu, dengan ukuran butiran perekat dan laju aliran yang seragam. Ketika tekanan diberikan pada kedua permukaan, perekat tertekan menjadi lapisan tipis.

Pemberian tekanan dilakukan dengan pengempaan. Pengempaan dapat berlangsung pada suhu kamar, yaitu dengan pengempaan dingin dan dapat pula berlangsung di atas suhu kamar atau dengan pengempaan panas. Hal ini tergantung pada jenis perekat yang digunakan. Suhu pengempaan berhubungan dengan waktu pengempaan. Suhu yang lebih rendah dapat diimbangi dengan pengempaan yang lebih lama atau sebaliknya. Pada pengempaan panas, pemberian suhu yang terlalu rendah menyebabkan perekat kurang matang. Sebaliknya suhu yang terlalu tinggi menyebabkan perekat menjadi hangus (Ruhendi et al., 2007).

Waktu minimum penekanan diperlukan pada keadaan kempa panas yang akan bergantung pada efek integral dari waktu dan suhu saat proses pemanasan. Waktu pengempaan berkaitan dengan suhu pengempaan dan jenis perekat yang digunakan. Pengempaan dingin membutuhkan waktu yang lebih lama dibandingkan pengempaan panas. Biasanya pengempaan dingin membutuhkan waktu beberapa jam, sedangkan kempa panas hanya beberapa menit. Waktu pengempaan yang terlalu singkat dapat mengakibatkan proses pemadatan perekat belum sempurna. Tujuan dari pengempaan adalah untuk membuat substrat bersentuhan lebih dekat dan hanya dipisahkan oleh lapisan perekat yang amat tipis, hingga perekat memiliki kekerasan yang cukup untuk menahan rekatan antara substrat pada saat tekanan dilepas (Ruhendi et al., 2007).

Kemudian dijelaskan bahwa kempa dingin bertujuan untuk memaksa perekat menjadi lapisan film yang kompak dan mengeluarkan perekat yang berlebihan. Selain itu, memungkinkan proses transfer perekat dari permukaan substrat yang dilaburi perekat ke permukaan yang tidak dilaburi. Pengempaan dilakukan hingga perekat mengeras dan memaksa sebagian perekat masuk ke dalam rongga sel. Besarnya tekanan yang diberikan disesuaikan dengan berat jenis

18

substrat. Bila tekanan terlalu tinggi maka substrat akan menjadi rusak, sehingga keteguhan rekatnya kurang baik. Disamping itu, tekanan yang terlalu tinggi akan mengakibatkan banyak perekat yang keluar dari bidang perekatan, sehingga jumlah perekat pada garis rekat terlalu sedikit. Pemberian tekanan yang terlalu rendah juga berpengaruh kurang baik, karena perekat tidak dapat menembus hingga ke dalam pori-pori substrat dan kontak antara permukaan yang satu dengan yang berlawanan menjadi kurang rapat. Proses pengempaan yang disarankan untuk jenis substrat kayu yaitu dengan tekanan sebesar 100 psi untuk jenis substrat kayu berkerapatan rendah dan 200 psi untuk jenis substrat kayu yang berkerapatan tinggi. Mekanisme perekatan selama proses pengempaan meliputi proses penetrasi dan distribusi perekat, kemudian terjadi pengerasan (harderning) yang ditandai dengan penyusutan. Gaya tekan harus dipertahankan terus secara konsisten untuk menjamin kedekatan permukaan saat volume perekat berkurang.

Kekuatan perekatan antara bahan perekat dan substratnya tergantung pada beberapa faktor. Pertama, perekatan dapat terjadi secara mekanik, yaitu bahan perekat bekerja dengan cara masuk melalui celah-celah kecil substrat. Kedua, yaitu melalui mekanisme reaksi kimia. Pengikatan secara kimia terjadi antara bahan perekat dan substrat berdasarkan kekuatan elektrostatis. Mekanisme ketiga, yaitu akibat kekuatan Van der Waals yang terjadi antara molekul. Mekanisme keempat pada proses perekatan terjadi akibat difusi bahan perekat ke dalam substrat kemudian diikuti pengerasan (Anonim, 2009c).

Sistem ikatan antara substrat dan perekat dapat dianalogikan sebagai suatu sistem rantai. Rekatan yang terbentuk dapat digambarkan sebagai lima rantai berikut :

1. Rantai pertama mewakili garis rekat (glue film) antara molekul perekat yang ikatannya bersifat kohesi.

2. Rantai kedua dan ketiga mewakili ikatan yang terjadi antara perekat dan substrat yang bersifat adhesi.

3. Rantai keempat dan kelima mewakili ikatan kohesi antara molekul substrat Ikatan tersebut dapat dilihat pada Gambar 4 (Ruhendi et al., 2007).

19

Kerusakan terhadap rekatan dapat ditunjukkan dengan pemberian gaya tegangan pada bahan yang telah direkatkan. Gaya tegangan pada perekatan dapat diukur baik melalui tegangan geser (shear stress) maupun tegangan langsung (direct stress/peel stress). Perbedaan tegangan ini disebabkan oleh perbedaan pemberian arah gaya yaitu secara tegak lurus atau searah dengan arah permukaan rekatan (Adams, 2005).

Gambar 4. Rantai proses perekatan (Blomquist, 1983 dalam Ruhendi et al., 2007).

Berdasarkan hasil penelitian Rawi (2000), ukuran molekul yang besar dari campuran bahan komponen perekat dan viskositas yang tinggi menyebabkan sulitnya cairan masuk ke dalam pori-pori venir (substrat kayu lapis). Gaya tarik menarik antara molekul kayu dan perekat (ikatan kimia antara perekat dengan kayu) menjadi terhambat. Kemudian Sahly (2006) menyatakan bahwa nilai viskositas perekat mempengaruhi nilai daya rekat. Hal ini berhubungan dengan kemampuan perekat menyebar pada bidang permukaan rekatan. Perekat dengan viskositas tinggi akan sulit terpenetrasi sehingga daya rekat yang dihasilkan kurang baik. Keberadaan kontaminan pada permukaan substrat dapat menghambat kontak antara permukaan adherent dengan perekat. Hal tersebut menyebabkan berkurangnya daya rekat. Pembersihan adherent bertujuan untuk menghilangkan kontaminan seperti minyak, lemak dan debu (Suhud, 2004).

Hasil kajian dari Kumar et al. (2002) menyatakan bahwa ikatan antara molekul polimer perekat dengan polimer kayu sebagai substrat banyak disebabkan oleh kombinasi mekanisme perekatan. Diantaranya mekanisme rekatan mekanik

Rantai ke-1 lapisan perekat

Rantai ke-4 kekuatan bahan substrat

Rantai ke-2 ikatan antara perekat dan substrat

Rantai ke-3 ikatan antara perekat dan substrat Rantai ke-5 kekuatan bahan substrat

20

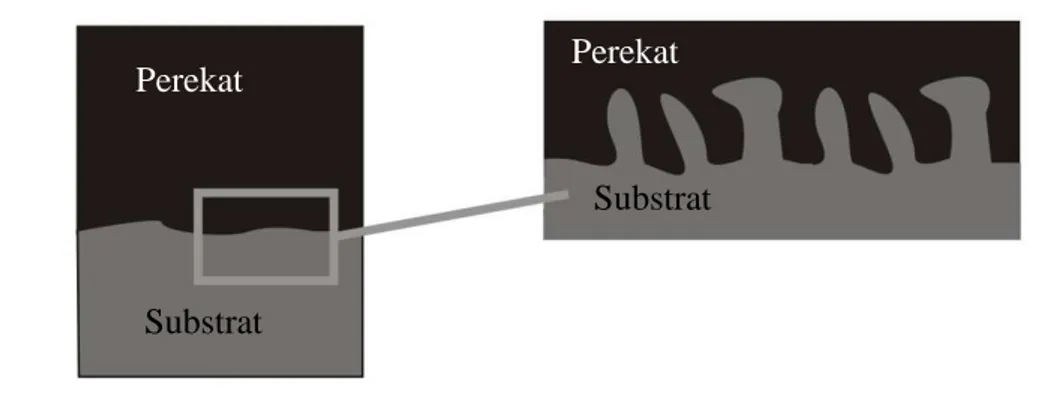

(interlocking oleh masuknya perekat kedalam pori-pori kayu) serta mekanisme kekuatan interaksi molekul (kekuatan Van der Waals dan ikatan hidrogen). Permukaan bahan perekat yang kasar akan menghasilkan penyebaran yang acak dari ujung-ujung molekul yang dapat berinteraksi dengan molekul lain. Sedangkan permukaan yang halus menyebabkan penyebaran molekul perekat kurang acak sehingga menyebabkan penurunan kekuatan rekat. Kekuatan rekat juga bergantung pada kelembaban substrat serta jenis substrat. Mekanisme interlocking dapat dilihat pada Gambar 5.

Gambar 5. Visualisasi perekatan secara mekanis antara perekat dan substrat (Ruhendi et al., 2007)

Peningkatan kekuatan tarik geser diperoleh dengan cara meningkatkan waktu penekanan (press time) dan peningkatan gaya tekan. Konsentrasi lem yang terlalu tinggi menyebabkan viskositas perekat menjadi tinggi. Hal ini berdampak pada lambatnya dan sulitnya aliran penyebaran lem. Terlalu rendahnya konsentrasi lem akan menyebabkan lem mudah masuk ke dalam pori-pori substrat. Akibatnya perekat yang terdapat pada permukaan substrat terlalu sedikit sehingga tidak cukup memiliki kekuatan untuk saling merekat (Ruhendi et al., 2007)

Kekuatan rekat tidak hanya dipengaruhi oleh bobot molekul tetapi juga oleh faktor-faktor lain. Salah satu contohnya adalah adanya ikatan silang antar molekul polimer. Ikatan silang akan berpengaruh terhadap kemampuan molekul karet melakukan penetrasi pada bahan serta modulus regangan, sehingga dapat berpengaruh juga terhadap kekuatan proses perekatan (Wibisono, 2004).

Perekat Perekat

Substrat

21

Jenis sambungan dan tipe beban pada adherent turut menentukan daya rekat perekat yang kemudian dipandang sebagai kualitas perekat. Tipe beban diantaranya meliputi shear stress dan peel stress, seperti yang tercantum dalam Gambar 6. Shear stress merupakan tipe beban yang terdistribusi merata pada permukaan (luasan) adherent. Tipe beban ini merupakan tipe terbaik karena menurunkan tingkat kegagalan sambungan (joint failures) sehingga sambungan yang dihasilkan ekonomis dari sisi produksi. Sementara peel stress adalah tipe beban yang terdistribusi hanya pada garis tepi sambungan (boundary line), sehingga tingkat kegagalan sambungan cukup tinggi (Adams, 2005).

(a)

(b)

Gambar 6. Mekanisme peel test (a) dan Mekanisme shear test (b) (Anonim, 2009c)

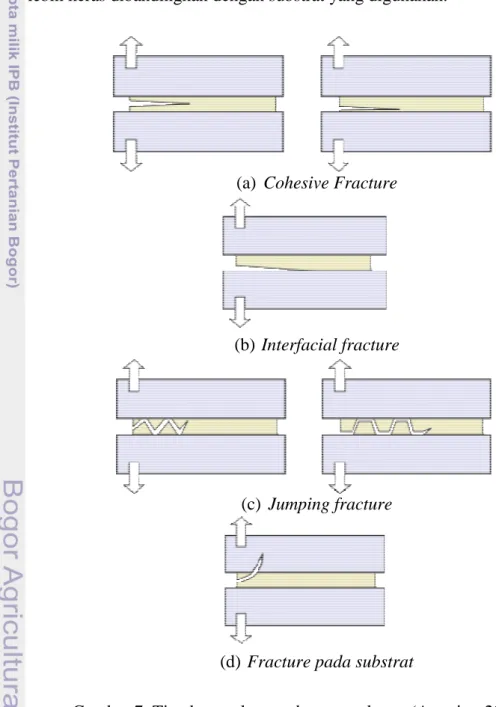

Beberapa faktor yang menyebabkan kegagalan sambungan dalam proses perekatan diantaranya yaitu cahaya matahari dan panas. Disamping itu, pelarut dan tegangan fisik memungkinkan terjadinya pemisahan lapisan rekatan pada substrat. Kegagalan sambungan rekatan dapat terjadi pada lokasi yang berbeda-beda dalam lapisan rekatan. Oleh karena itu, terdapat beberapa tipe kegagalan sambungan rekatan yang visualisasinya dapat dilihat dalam Gambar 7.

a. Cohesive fracture

Patahan sambungan jenis ini terjadi apabila ada sebuah patahan tersebar dalam lapisan perekat. Lapisan perekat akan tertinggal dan tetap menempel pada substrat. Patahan terjadi pada tengah-tengah lapisan perekat dan menyebar atau terjadi di daerah dekat dengan permukaan substrat.

22 b. Interfacial fracture

Kegagalan sambungan rekatan ini muncul diantara lapisan perekat dan lapisan substrat.

c. Jumping fracture

Kegagalan sambungan ini berupa lompatan patahan yang muncul akibat adanya regangan sebelum substrat diberikan tekanan dalam proses perekatan. d. Fracture pada substrat

Kegagalan sambungan juga dapat terjadi pada substrat apabila lapisan perekat lebih keras dibandingkan dengan substrat yang digunakan.

(a) Cohesive Fracture

(b) Interfacial fracture

(c) Jumping fracture

(d) Fracture pada substrat