Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail :Info@tekmira.esdm.go.id

LAPORAN FINAL

Kelompok Pelaksana Litbang

Teknologi Pengolahan dan Pemanfaatan Batubara

PENGEMBANGAN MATERIAL PENGURANG CO2

DARI GAS BUANG INDUSTRI

BERBAHAN BAKAR BATUBARA

Oleh :

. M. Lutfi, Harry Tetra Antono, Wulandari, KomarudinPUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA - tekMIRA

2012

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

i

KATA PENGANTAR

Perubahan iklim (Climate Change) merupakan salah satu isu global yang berkembang pada saat ini dan gas rumah kaca (GRK) sebagai penyebab meningkatnya konsentrasi CO2. Untuk itu sebagai salah satu upaya untuk mengurangi dalam pencegahan pemanasan global adalah berupa penghematan energi dan pengurangan CO2 yang terekspose ke atmosfir. Hal ini sesuai dengan salah satu butir yang mengatur mekanisme pembangunan bersih dalam rangka mengontrol karbon yang dihasilkan oleh negara-negara di dunia dimana batubara termasuk bahan bakar fosil yang menghasilkan CO2.

Proyek percontohan penangkapan CO2 telah banyak dilakukan dengan cara Post-combustion, yang mana teknologi yang digunakan adalah teknologi yang telah mapan. Ada beberapa metode utama yang biasa digunakan dalam penangkapan CO2, antara lain : 1) Dengan cara Distilasi Cryogenic; 2) Pemurnian menggunakan membran; 3) Absorpsi dengan cairan; 4) Adsorpsi dengan menggunakan padatan.

Puslitbang tekMIRA sebagai instansi di bawah Kementerian Energi dan Sumberdaya Mineral ikut aktif memberikan masukan dalam kebijakan energi terutama peningkatan nilai tambah mineral dan batubara. Salah satunya adalah dengan memberikan informasi mengenai hasil litbang dari sisi lingkungan akibat pemanfaatan batubara di Industri pengguna batubara.

Kegiatan ini memberikan masukan-masukan terhadap metode apa yang tepat dan dapat digunakan dalam pemisahan untuk pengurangan CO2, di mana nantinya menjadi masukan bagi industri pengguna batubara terutama industri menengah guna mendukung program aksi nasional mengenai perubahan iklim.

Bandung, Desmber 2012

Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

Dra. Retno Damayanti, Dipl.Est. NIP 19621022 198703 2 002.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

ii

S A R I

Kebutuhan energi yang semakin meningkat merupakan salah satu penyebab peningkatan konsentrasi CO2 di atmosfir. Secara nasional, emisi CO2 yang berasal dari penggunaan bahan bakar fosil di Indonesia pada saat ini diperkirakan mencapai 350 juta ton CO2. Penelitian tentang penangkapan CO2 telah banyak dilakukan, beberapa material dapat dipakai sebagai adsorben CO2. Karakter sorben yang dibutuhkan antara lain memiliki kapasitas adsorpsi CO2 yang tinggi, serta stabilitas kimia dan mekanik untuk periode operasi yang lama dalam siklus berulang.

Penelitian ini bertujuan untuk mendapatkan material penyerap CO2 yang merupakan langkah awal untuk menerapkan teknologi penangkapan CO2 pada industri berbahan bakar batubara di Indonesia, khususnya pada industri kelas menengah.

Kegiatan yang dilakukan meliputi pembuatan bahan penyerap yang berasal dari beberapa material/mineral, yaitu zeolit sintetik dan serpentin; perancangan alat simulasi dan uji coba penyerapan CO2. Zeolit sintetik NaX dihasilkan dengan cara mereaksikan sodium silikat, sodium aluminat, sodium hidroksida, dan aqua DM pada temperatur ruang, kemudian larutan dipanaskan dalam media oil bath pada 110 0C. Kristal zeolit yang dihasilkan disaring dan dicuci dengan aqua DM hingga pH 9-12 kemudian dikeringkan pada suhu 110 0C. Sedangkan aktivasi mineral serpentin dilakukan dengan cara roasting pada suhu 900 0C dengan terlebih dahulu dilakukan pemisahan magnetik untuk menghilangkan mineral-mineral besi. Kedua material tersebut kemudian diujikan sebagai material penyerap/adsorben gas CO2 pada alat simulasi penyerapan CO2. Hasil serapan gas CO2 menggunakan zeolit sintetik adalah 6,59% dengan jumlah zeolit yang digunakan sebesar 20 g, sedangkan bila menggunakan serpentin teraktivasi adalah 5,63% dengan jumlah serpentin yang digunakan sebesar 30 g., keduanya dapat digunakan sebagai bahan penyerap CO2.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

iii

DAFTAR ISI

Halaman

Kata Pengantar ... i

Sari ... ii

Daftar Isi ... iii

Daftar Tabel ... v

Daftar Gambar ... vi

Daftar Lampiran ... x

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Ruang Lingkup Kegiatan ... 4

1.3. Tujuan ... 5

1.4. Sasaran ... 5

1.5. Lokasi Kegiatan ... 5

BAB II TINJAUAN PUSTAKA 2.1. Penangkapan CO2 ... 6

2.2. Proses Adsorpsi pada Penangkapan CO2 ... 9

2.3. Penggunaan Serpentin sebagai Penyerap Gas CO2 ... 11

BAB III PROGRAM KEGIATAN 3.1 Pembuatan Model Alat Penangkap CO2 Teknik Kolom ... 15

3.2. Pembuatan Zeolit Sintetik dan Serpentin serta Uji Coba . Penyerapan CO2 ... 15

BAB IV METODOLOGI 4.1. Lokasi dan Waktu Penelitian ... 17

4.2. Metode Penelitian ... 17

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

iv

4.2.2. Adsorben Penelitian ... 17 4.2.2.1. Ziolit Sintetis ... 17 4.2.2.2. Serpentin ... 20 4.2.2.2.1. Preparasi Awal ... 20 4.2.2.2.2. Penggerusan ... 214.2.2.2.3. Pemisahan Secara Magnetik ... 21

4.2.2.2.4. Pemanasan ... 21

4.2.3. Pengambilan Sampel Penelitian ... 23

4.2.4. Perancangan Alat Reaktor Simulasi Penyrapan Gas CO2 24 4.3. Data Percobaan ... 25

BAB V. HASIL DAN PEMBAHASAN 5.1. Pembuatan Zeolit NaX ... 27

5.2. Pengolahan dan Aktivasi Mineral Serpentin ... 28

5.2.1. Karakteristik Bahan Baku Serpentin ... 28

5.2.1.1. Mineralogi ... 28

5.2.1.2. Komposisi Kimia ... 29

5.1.2.3. Derajat Liberasi ... 29

5.2.2. Proses Pengolahan Serpentin ... 31

5.3. Alat Pengurang CO2 ... 33

5.4. Uji Coba Adsorpsi CO2 ... 34

5.5. Analisa Keekonomian ... 41

BAB VI. KESIMPULAN DAN SARAN 6.1. Kesimpulan ... 43

6.2. Saran ... 44

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

v

DAFTAR TABEL

Tabel Halaman

1.1. Rincian Kegiatan Tahunan ... 4

4.1. Tabel Percobaan sintesis zeolit NaX ... 18

4.2. Data Percobaan ... 26

5.1. Hasil Analisis Luas Permukaan ... 27

5.2. Komposisi Kimia Serpenti Barru ... 29

5.3. Hasil analisa Derajat Liberasi sampel Serpentin Barru ... 31

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

vi

DAFTAR GAMBAR

Gambar Halaman

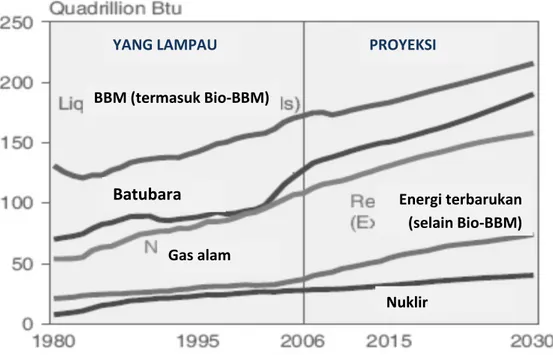

1.1. Penggunaan Energi Dunia Berdasarkan Jenis Bahan Bakar .... 1

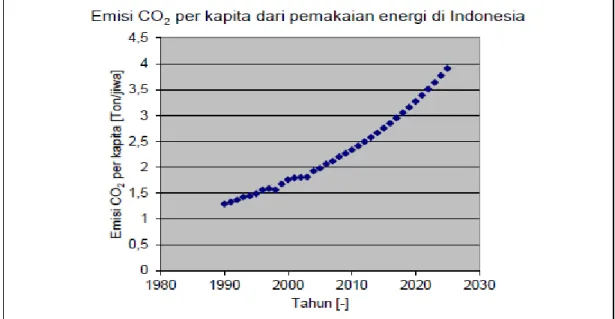

1.2. Emisi CO2 per kapita dari pemakaian energi di Indonesia denganmetode IPCC ... 2

1.3. Emisi gas CO2

total tahun 2006 dalam ribu ton ...

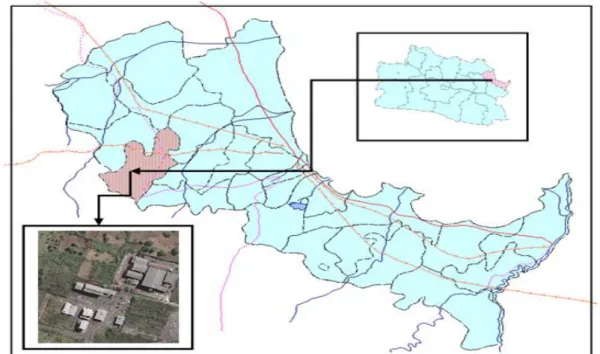

21.4.Peta Lokasi Kegiatan di Coal Center tekmira Palimanan Kabupaten Cirebon ... 5

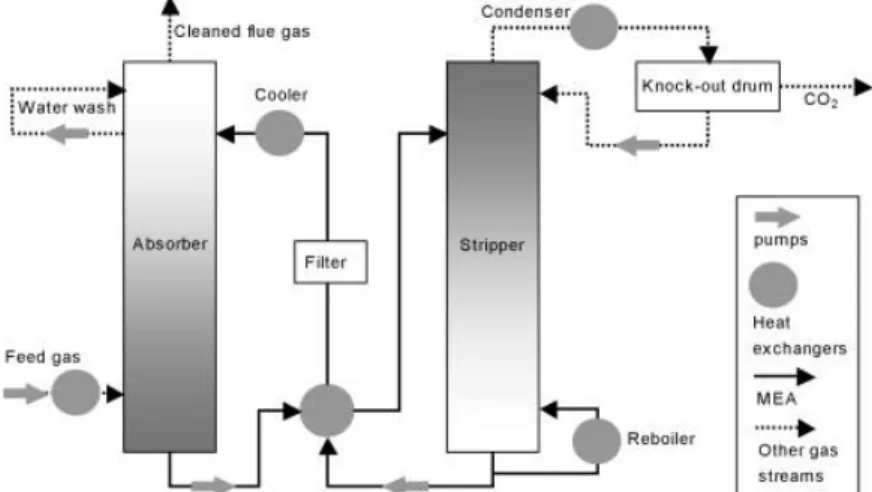

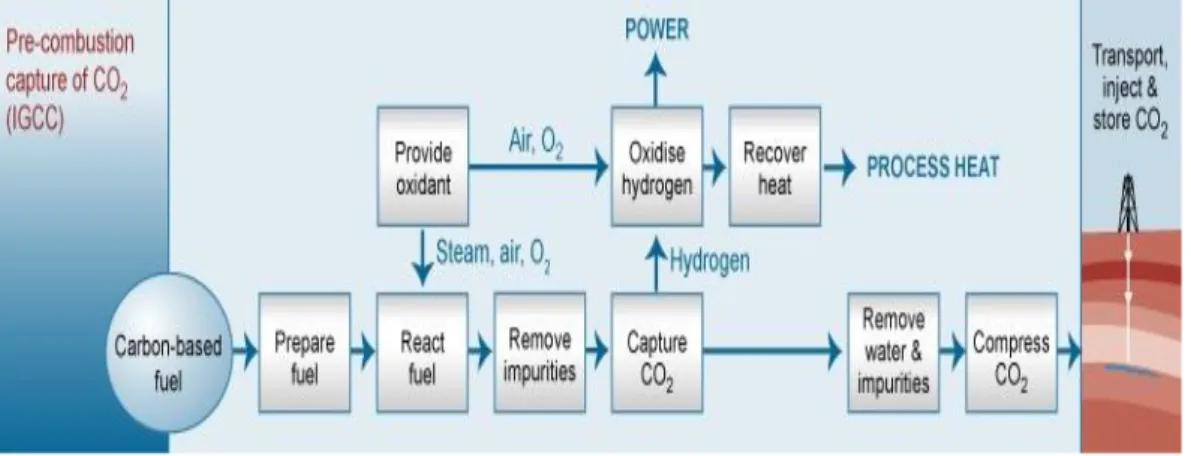

2.1. Skema Sistem Penangkapan CO2 ... 6

2.2. Skema Proses (Post-combution) penangkapan CO2 ... 6

2.3. Skema Proses (Pre-combustion): penangkapan CO2 ... 7

2.4. Penangkapan CO2 dengan Teknik Pembakaran Oxyfuel ... 8

2.5. Isotermal Adsorpsi CO2

Zeolit 13X ...

112.6. Karakteristik Serpentin... 12

2.7. Skema Penyerapan Karbon. ... 12

2.8. Mekanisme Pelarutan Serpentin ... 14

2.9. Proses Penyesuaian pH ... 14

4.1. Rangkaian Alat Percobaan Sintesis Zeolit NaX... 18

4.2. Alur Proses Kegiatan... 20

4.3. Kurva Hubungan antara Pemanasan , Kehilangan Berat dan Laju Reaksi Karbonasi... ... 22

4.4. Grafik Hubungan antara Kandungan Air Sisa (LOI Sisa pada Serpentin) denganLlaju Reaksi Karbonasi.. ... 23

4.5. Proses Pengolahan dan Aktivasi Mineral Serpentin ... 24

4.6. Rangkaian Alat Percobaan ... 25

5.1. Difagtogam Zeolit Nax dengan Pembandingnya ... 28

5.2. Difragtogran Sampel Serpentin Barru ... 29

5.3. Fotomikrograph Sampel Serpentin Barru pada Beberapa Fraksi Ukuran Partikel ... 30

5.4. Proses Preparasi Sampel ... 31

5.5. Proses Memisahkan Logam Fe pada Sampel Menggunakan Alat Magnetic Separator ... 32

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

vii

5.6. Proses aktivasi Termal/Roasting Mineral Serpentin ... 33 5.7. Alat Pengurang CO2 Skala Laboratorium ... 345.8. Hasil Adsorpsi Gas CO2 Menggunakan Zeolit pada Beberapa

Variasi Berat Adsorben (Interval Adsorpsi tap 1 Menit) ... 35 5.9. Pengaruh Penambahan Berat Adsorpben Zeolit terhadap

Kapasitas Adsorpsi Gas CO2 dan Waktu Adsorpsi yang Dibutuhkan 36

5.10. Hasil Adsorpsi Gas CO2 Menggunakan Adsorben Zeolit pada ..

Beberapa Variasi Berat Adsorben (Interval Adsorpsi tiap 2 menit) 37 5.11. Pengaruh Perbedaan Waktu Interval Adsorpsi Terhadap % CO2

yang Terserap Pada Adsorben Zeolit ... 38 5.12. Hasil Adsorpsi Gas CO2 Menggunakan Adsorben Serpentin pada

Beberapa Variasi Berat Adsorben (Interval Adsorpsi Tiap 1 Menit) 39 5.13. Perbandingan Kapasitas Adsorpsi Gas CO2 pada Zeolit dan

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 1

I. PENDAHULUAN

1.1 Latar Belakang

Karbon dioksida (CO2) sebenarnya terjadi secara al ami di atmosfir, tetapi aktivitas manusia seperti pembakaran bahan bakar fosil (minyak, batubara, dan gas untuk produksi energi dan transportasi), melepaskan karbon dioksida ke udara yang selanjutnya terakumulasi di atmosfer. Proses yang berlangsung sejak dulu, sekarang, dan bahkan mungkin sampai beberapa abad mendatang menimbulkan efek gas rumah kaca beserta dampak negatif yang menyertainya. Hal ini terjadi di hampir seluruh belahan bumi, termasuk di Indonesia sebagaimana terlihat dari komposisi bauran energi nasional yang hingga tahun 2030 masih menggantungkan pada penggunaan batubara dan BBM.

Gambar 1.1 Penggunaan Energi Dunia Berdasarkan Jenis Bahan Bakar (Sumber : International Energy Outlook 2009)

Menurut Konvensi PBB mengenai Perubahan Iklim (United Nations Framework Concention on Climate Change), terdapat enam jenis gas yang digolongkan sebagai GRK yaitu karbondioksida (CO2), metana (CH4), dinitro-oksida (N2O), perfluorokarbon (PFC), hidrofluorokarbon (HFC) dan sulfur heksafluorida (SF6) (Samiaji, 2009).

Nuklir

Batubara

Gas alam Energi terbarukan (selain Bio-BBM) PROYEKSI BBM (termasuk Bio-BBM) YANG LAMPAUPengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 2 Indonesia sebagai anggota PBB telah mengesahkan Undang-Undang Nomor 6 Tahun 1994 tentang Pengesahan United Nations Framework Convention on Climate Change (Konvensi Kerangka Kerja Perserikatan Bangsa-Bangsa tentang Perubahan Iklim) dan juga mengesahkan Protokol Kyoto dengan dikeluarkannya UU No. 6 Nomor 17 tahun 2004. Pemakaian energi penghasil emisi gas CO2 per kapita di Indonesia cenderung meningkat

tiap tahun (lihat Gambar 1.2) Sedangkan pada tahun 2006 PEUI telah melakukan penelitian mengenai emisi gas CO2 total dimana hasilnya menunjukkan peningkatan secara signifikan (lihat Gambar 1.3)

Gambar 1.2 Emisi CO2 per kapita dari pemakaian energi di Indonesia denganmetode IPCC (Sumber : PEUI, 2006)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 3 Meskipun Indonesia tidak diwajibkan melakukan penurunan emisi seperti halnya negara-negara yang tercantum dalam Annex I, namun tetap mempunyai peran dan harus berpartisipasi dalam upaya pengurangan emisi gas rumah kaca, antara lain dengan cara mengembangkan program yang menekan perubahan iklim; melakukan kebersamaan pemakaian (share) teknologi dan bekerjasama untuk mereduksi emisi gas rumah kaca.

Berkaitan dengan hal di atas perlu dilakukan langkah-langkah rasional dalam rangka mitigasi terhadap perubahan iklim, yaitu tindakan yang diperlukan untuk mengurangi emisi gas rumah kaca dan memperbesar potensi penyerapan karbon dalam pencegahan pemanasan global. Sedangkan adaptasi merupakan tindakan yang diperlukan untuk mengurangi efek pemanasan global, yang sangat erat kaitannya dengan perilaku manusia itu sendiri sebagai pengguna energi.

Pada umumnya, proyek percontohan penangkapan karbon dilakukan melalui post-combustion, karena teknologi ini merupakan teknologi yang telah mapan pada proses penangkapan karbon.

Penelitian tentang penangkapan CO2 telah banyak dilakukan. Dalam penelitian tersebut disebutkan beberapa material yang bisa dipakai untuk menangkap CO2, namun belum memasuki tahapan komersial kecuali larutan amin yang merupakan senyawa yang pertamakali dikaji sebagai penyerap CO2. Senyawa amin ini sangat efektif digunakan sebagai bahan penyerap CO2 dalam konsentrasi tinggi. Adapun gas buang yang ditemukan dalam sistem pembakaran biasanya bertekanan atmosferik. Kandungan CO2 dalam gas buang bervariasi tergantung pada jenis bahan bakar yang digunakan (antara 3%-volum untuk gas alam sampai kurang dari 15%-volum untuk batubara).

Karakter sorben yang dibutuhkan adalah yang memiliki kapasitas adsorpsi CO2 yang tinggi, dan memiliki stabilitas kimia dan mekanik untuk periode operasi yang lama dalam siklus berulang. Untuk itu maka mulai tahun 2010, Puslitbang Teknologi Mineral dan Batubara melakukan kegiatan untuk penguasaan teknologi penangkapan CO2.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 4 Tabel 1.1 Rincian Kegiatan Tahunan

Tahun 2010 2011 2012

Target Pembuatan model alat

penangkap CO2

denganTeknik Fluidisasi

Pembuatan model alat penangkap CO2 denganTeknik Kolom Karakter sorben CO2 Kegiatan Pemodelan penangkapan CO2 pasca-pembakaran pada PLTU berbahan bakar batubara

Rancang Bangun Alat Penangkap CO2 pada Industri Berbahan Bakar Batubara

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara Rincian kegiatan Menentukan

bahanpenyerap gas CO2

Mengetahui karakterisasi dan regenerasi bahan penyerap gas CO2 Merintis pembuatan

alat pengurang CO2 dengan fluidisasi

Mengetahui besarnya pengurangan gas CO2 dari hasil pembakaran batu bara di Industri Uji coba sorben zeolit

sintetik tipe X Membuat alat pengurang CO2 secara kolom Modifikasi alat pengurang CO2 secara fluidisasi Karakterisasi 2-3 jenis sorben selain zeolit X (seperti : mineral serpentin, karbon aktif, fly ash) Modifikasi zeolit X dan Zeolit Alam : Nilai kapasitas adsorpsi : 12,88 ml CO2/g adsorben Zeolit Sintetik Nilai kapasitas adsorpsi : 201,85 ml CO2/g adsorben Zeolit NaX : Nilai kapasitas adsorpsi : 13,30-119 g CO2/g zeolit NaX.

1.2 Ruang Lingkup Kegiatan

Kegiatan ini dilaksanakan dengan ruang lingkup sebagai berikut:

a) Pembuatan bahan penyerap dan uji coba penyerapan CO2 serta modifikasi beberapa material.

Dalam kegiatan ini akan dicoba beberapa material penyerap yang telah ada berdasarkan rekomendasi beberapa penelitian sebelumnya antara lain karbon aktif, zeolit sintetik, dan bahan dari mineral alam. Dalam uji coba, akan diperlukan perlakuan tertentu terhadap material penyerap untuk mendapatkan kapasitas adsorpsi CO2 yang tinggi.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 5 b) Analisis ekonomi percobaan.

Analisis ekonomi diperlukan untuk membandingkan antara material yang satu dengan yang lainnya dari sisi efisiensi dan efektifitasnya.

1.3 Tujuan

Mendapatkan material penyerap CO2 yang merupakan langkah awal untuk menerapkan teknologi penangkapan CO2 pada industri berbahan bakar batubara di Indonesia.

1.4 Sasaran

Memperoleh alternatif penanganan emisi CO2 pada industri berbahan bakar batubara dengan teknologi pascapembakaran, post combustion REFF Burnt berbasis mineral domestik.

1.5 Lokasi Kegiatan

Lokasi kegiatan di Puslitbang Teknologi Mineral dan Batubara dan di Coal Center Palimanan Kabupaten Cirebon.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 6

II. TINJAUAN PUSTAKA/ KAJIAN TEORITIS 2.1. Penangkapan CO2

Penangkapan CO2 berarti pemisahan CO2 dari gas buang (flue gas) yang dihasilkan dari sumber yang besar, seperti pembangkit listrik berbahan bakar fosil atau instalasi industri. Teknologi penangkapan CO2 dapat diklasifikasikan dalam 3 kelompok utama, yaitu (Lihat gambar 2.1):

Gambar 2.1. Skema Sistem Penangkapan CO2

Setelah pembakaran (Post-combustion): penangkapan CO2 dari gas buang setelah proses pembakaran bahan bakar fosil.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 7 Teknologi ini digunakan un tuk menurunkan emisi yang telah ada. Prosesnya berdasarkan absorpsi kimia dimana gas buang dikontakkan dengan absorben kimia yang berkemampuan menangkap CO2. Jenis absorben yang digunakan adalah amin dan karbonat. Kelebihannya adalah teknologi ini dapat ditambahkan atau diinstal pada pembangkit listrik yang telah ada tanpa memodifikasi pembangkit listrik tersebut. Kelebihan lainnya dari proses absorpsi pada teknologi ini adalah efisensi dan selektifitas penangkapan yang tinggi, dan penggunaan energi dan biaya yang paling rendah bila dibandingkan dengan proses penangkapan post-combustion lainnya. Gas CO2 yang dipulihkan dari proses absorpsi kimia berbasis amin memiliki kemurnian 99,9%-volum (kondisi uap jenuh) dan tekanan 50 kPa (Sander dan Mariz, 1992).

Sebelum pembakaran (Pre-combustion): penyingkiran CO2 dari bahan bakar fosil sebelum proses pembakaran.

Gambar 2.3. Skema Proses (Pre-combustion): penangkapan CO2

Pada teknologi ini, CO2 dipisahkan dari bahan bakar fosil sebelum proses pembakaran. Prinsip kerjanya adalah pertama-tama mengkonversi bahan bakar fosil menjadi gas CO2 dan H2. Kemudian, gas CO2 dan H2 dipisahkan dengan cara yang sama dengan teknologi post-combustion dengan instalasi yang lebih kecil. Gas kaya hidrogen ini dapat digunakan sebagai bahan bakar pembangkit listrik atau kendaraan. Pembakaran H2 tidak menghasilkan emisi gas CO2. Teknologi ini dapat diaplikasikan pada pembangkit listrik berbahan bakar batubara. Pembangkit listrik ini memiliki perhatian besar pada teknologi IGCC (Integrated coal Gasification Combined Cycle), dimana batubara dikonversi menjadi CO2 dan H2 sebelum proses pembakaran. Dengan menggunakan teknologi ini, sekitar

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 8 90%-CO2 dari pembangkit listrik dapat disingkirkan. Karena teknologi ini membutuhkan modifikasi yang signifikan pada pembangkit listrik, maka teknologi ini hanya dapat diaplikasikan pada pembangkit listrik baru, bukan untuk pembangkit yang telah ada. Untuk teknologi saat ini, biaya investasi untuk pembangkit listrik gas dengan menggunakan teknologi ini membutuhkan biaya 2 kali lebih tinggi dibandingkan dengan menggunakan teknologi post-combustion (Thomas, 2005) sehingga akan jauh lebih menarik jika pengembangan teknologi ini fokus pada penurunan biaya investasi dan operasi.

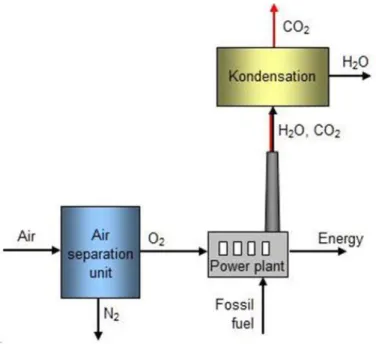

Bahan bakar oksigen (Oxy-fuel): pembakaran bahan bakar dengan oksigen murni. Pada pembangkit listrik tradisional berbahan bakar fosil, pembakaran digunakan menggunakan udara, dimana nitrogen dalam udara terbawa dalam gas buang. Sebagai alternatif, pembakaran ini dapat menggunakan oksigen murni yang terkandung dalam udara. Kelebihan teknologi ini adalah gas buang hanya mengandung uap dan CO2. Kedua komponen ini mudah untuk dipisahkan dengan cara pendinginan. Air kemudian terkondensasi dan aliran gas kaya CO2 terbentuk. Dalam proses ini, penangkapan CO2 dapat dilakukan mencapai 100%. Teknologi ini termasuk proses yang sangat mahal, utamanya pada biaya energi untuk pemisahan oksigen dari udara.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 9 Optimisasi teknologi yang ada saat ini bertujuan untuk menurunkan biaya, mencapai efisiensi pada pembangkit listrik dengan penangkap CO2, dan memberikan fleksibilitas yang lebih besar terhadap kualitas bahan bakar.

Pada prinsipnya, sistem penangkapan post-combustion dapat diaplikasikan pada gas buang yang dihasilkan dari pembakaran berbagai jenis bahan bakar. Namun, identifikasi pengotor dalam bahan bakar sangat penting untuk perancangan dan penghitungan ekonomi pabrik yang lengkap ( ). Gas buang yang berasal dari pembakaran batubara tidak hanya mengandung CO2, N2, O2, dan H2O, tetapi juga polusi udara seperti SOx, NOx, partikulat, HCl, HF, raksa, logam-logam lainnya, dan kontaminan organik dan anorganik lainnya. Penangkapan CO2 teknologi post-combustion yang menggunakan proses absorpsi ini dapat diikuti dengan penggunaan adsorben, membran atau proses cryogenic.

Penggunaan membran dalam pemisahan CO2 akan efektif dan efisien untuk sumber CO2 yang cukup besar, seperti dalam penyingkiran CO2 dari gas alam.

2.2. Proses Adsorpsi pada Penangkapan CO2

Proses adsorpsi pada teknologi post-combustion penangkapan CO2 menggunakan molecular sieves atau karbon aktif sebagai adsorben. Menurut Yokoyama (2003), adsorben yang dapat digunakan adalah zeolit X. Hasil uji pilot pemulihan CO2 dari gas buang pembakaran batubara oleh proses adsorpsi menunjukkan bahwa kemurnian CO2 yang dipulihkan adalah sekitar 99,0%-volum dengan menggunakan sistem PSA (Pressure Swing Adsorption) dan PTSA (Pressure Temperature Swing Adsorption) dua tahap (Ishibashi et al., 1999). Berdasarkan pemodelan matematika, dan data dari instalasi percobaan skala pilot, rancangan proses adsorpsi industrial skala lengkap ini layak digunakan. Kelemahan dari metoda adsorptif adalah kebutuhan pengolahan gas umpan sebelum pemisahan CO2 di dalam adsorber. Operasi pada temperatur tinggi dengan sorben lainnya dapat menghindari kebutuhan ini (Sircar dan Golden, 2001). Dalam banyak kasus, gas perlu didinginkan dan dikeringkan yang membatasi daya tarik PSA, TSA ataupun ESA (Electric Swing Adsorption) bila dibandingkan dengan proses absorpsi kimia. Pengembangan bahan generasi baru yang akan mengadsorpsi CO2 secara efisien akan meningkatkan daya saing pemisahan adsorptif dalam aplikasi gas buang.

Bahan lainnya yang dapat digunakan dalam pemisahan CO2 pada temperatur tinggi adalah membran ataupun oksida logam, seperti: CaO. Sorben padatan yang sedang

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 10 diinvestigasi untuk penangkapan CO2 skala besar adalah oksida sodium ataupun potassium, dan karbonat (untuk memproduksi bikarbonat), biasanya disangga pada substrat padatan (Hoffman et al., 2002; Green et al., 2002). Dan juga, sorben berbasis Li ataupun berbasis CaO pada temperatur tinggi merupakan kandidat yang tepat. Penggunaan senyawa yang mengandung litium (oksida litium, litium-zirkonia, ataupun litium silika) dalam siklus karbonasi-kalsinasi, pertama kali diinvestigasi di Jepang (Nakagawa dan Ohashi, 1998). Kinerja sorben ini sangat baik, dengan reaktivitas yang sangat tinggi dalam rentang temperatur yang lebar di bawah 700° C, regenerasi yang cepat pada temperatur yang lebih tinggi dan daya tahan dalam siklus berulang penangkapan-regenerasi.

Kelakuan adsorpsi CO2 dari beberapa kelas adsorben CO2 padatan yang berbeda, termasuk zeolit, karbon aktif, kalsium oksida, hidrotalsit, hibrida organik-anorganik, dan kerangka logam-organik (Sunho Choi et al., 2009).

Penelitan Tezel mengenai kemampuan beberapa zeolit sintetik yaitu 13X, NaY, 1000 ( zeolit komersial NaY dengan rasio SiO2/AlO3 > 20), HY-5, ZSM-5-30 (MFI) dan HiSiv-3000 (zeolit komersial berdasarkan pada struktur ZSM-5 dengan rasio SiO2/ Al2O3 > 1000). Isotermal adsorpsi komponen CO2 murni pada zeolit ini memperlihatkan range kapasitas adsorpsi yang lebar dari 1,2 mmol per gram adsorben (HY-5) hingga 4,5 mmol per gram (13X) pada 295 K dan tekanan 1 bar .

Siriwardane juga melakukan penelitian mengenai kemampuan adsorpsi CO2 dari zeolit alam chabazite (CHA) dan Clinoptilolite (HEU) hingga tekanan setinggi 20 bar dan dari isotermal adsorpsi terlihat bahwa terjadi peningkatan kapasitas adsorpsi CO2 dengan tekanan hingga 1 bar dan diikuti oleh kapasitas adsorpsi yang berangsur angsur linier hingga tekanan maksimum studi. Sifat adsorpsi CO2 pada zeolit pada kondisi tekanan tinggi juga diinvestigasi oleh Rodrigues dimana kapasitas adsorpsi CO2 zeolit 13X dievaluasi pada tekanan hingga 50 bar pada tiga suhu yang berbeda seperti tampak pada Gambar 2.2.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 11 Gambar 2.5 : Isotermal Adsorpsi CO2 Zeolit 13X

: T=298 K , : T=308 K , : T=323K , garis padat adalah Model Toth , garis putus-putus adalah model multisite Langmuir

Isotermal zeolit 13X pada 293, 308 dan 323 K memperlihatkan adsorpsi CO2 pada tekanan yang diberikan menurun secara signifikan akibat adanya sedikit kenaikan suhu. Kapasitas adsorpsi 13X terhadap CO2 meningkat perlahan dengan naiknya tekanan.

(Rosa, dkk. 2011)

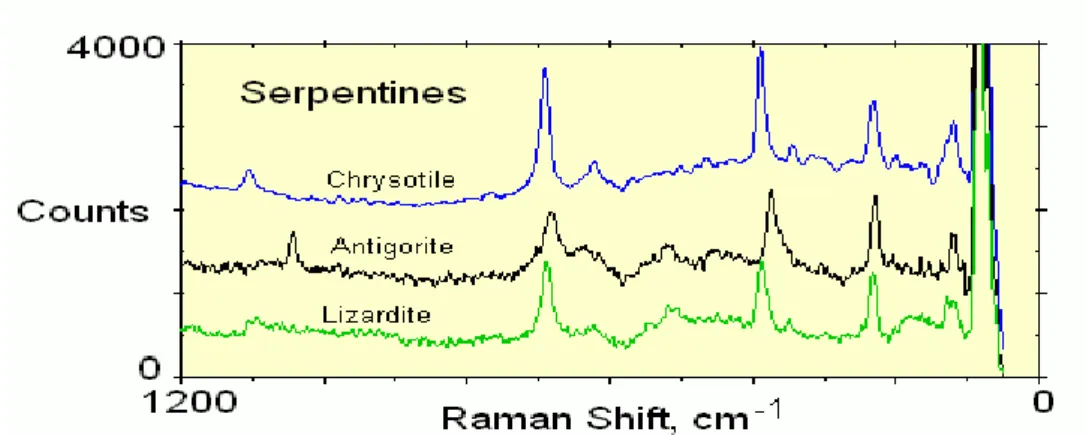

2.3. Penggunaan Serpentin sebagai Penyerap Gas CO2

Batuan serpentin merupakan batuan metamorf yang terbentuk dari mineral serpentin akibat perubahan basalt dasar laut yang bertekanan tinggi pada temperatur rendah. Mineral serpentin tergolong dalam kelas mineral Silikat yaitu Phyllosilicates. Batuan Serpentin sering digunakan untuk batu hias dan dipakai untuk industri mineral. Mineral Serpentin mengandung chrysotile yaitu mineral serpentin yang mengkristal membentuk serat tipis yang panjang. Mineral serpentin memiliki beberapa senyawa kimia antara lain Antigorite; (Mg,Fe)3Si2O5(OH)4, Clinochrysotile; Mg3Si2O5(OH)4, Lizardite; Mg3Si2O5(OH)4, Orthochrysotile:Mg3Si2O5(OH)4, Parachrysotile; (Mg,Fe)3Si2O5(OH)4. Perbandingan karakteristik berbagai mineral tersebut yang ditampilkan oleh FT-Raman spectroscopy tersaji dalam Gambar 2.6.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 12 Gambar 2.6. Karakteristik serpentin. (Rinaudo., et. al., 2003)

Karakteristik batu serpentin adalah berwarna hijau kehitaman, cokelat, merah dan hitam, kekerasan antara 2,5-5, Bentuk kristal ortorombik, monoklin, dan heksagonal, Ortorombik, monoklin, dan heksagonal, Berat Jenis 2,5-2,6.

Mineral serpentin dapat digunakan sebagai bahan alternatif penyerap gas CO2. Metode penyerapan ini diharapkan dapat menurunkan emisi gas CO2 sehingga dapat menurunkan terjadinya pemanasan global sebagai pemicu fenomena perubahan iklim. Skema penyerapan karbonnya tersaji dalam gambar 2.7.

Gambar 2.7. Skema penyerapan karbon. (Park dan Fan, 2004) Reaksi yang terjadi pada proses diatas adalah sebagai berikut :

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 13 Menurut Mc Kelvy., et., al 2001 dalam Huijgen dan Comans , 2003, energi kinetika reaksinya terdiri dari 2 tahap, yaitu :

Tahap 1 : Mg(OH)2 MgO + H2O (dehidroksinasi) Tahap 2 : MgO + CO2 MgCO3 (karbonasi)

Reaksi tahap pertama merupakan suatu reaksi yang dapat bolak-balik, sehingga persamaannya menjadi :

MgO + H2O Mg(OH)2 (rehidroksilasi)

Serpentin harus diaktifasi terlebih dahulu, agar dapat digunakan sebagai bahan penyerap gas CO2. Terdapat berbagai macam metode aktifasi yang dapat dilakukan. Pertama melalui proses fisika. Proses ini dilakukan dengan memanaskan serpentin di dalam tungku pada suhu 650oC selama 3 jam. Metode aktifasi serpentin yang kedua adalah secara kimia. Melalui metode ini serpentin direaksikan dengan beberapa zat kimia seperti asam klorida (HCl), asam sulfat (H2SO4), asam fosfat (H3PO4) dan asam asetat (CH3COOH). Proses aktifasi dilakukan dengan mereaksikan asam klorida, asam sulfat dan asam fosfat dengan serpentin pada suhu 150oC selama 1 jam. Selanjutnya serpentin tersebut didinginkan dan direaksikan dengan asam asetat pada kamar selama 24 jam. Kondisi terakhir serpentin adalah bersuasana basa (NaOH) (Maroto., et. al., 2004). Hasil penelitiannya menunjukkan bahwa proses kimia tidak efektif menghilangkan kadar air (moisture content) serpentin dibandingkan dengan proses aktivasi secara fisika. Selisih efektifitasnya mencapai 11%. Namun aktivasi secara proses kimia dapat efektif meningkatkan kadar MgO lebih tinggi dibandingkan dengan proses fisika.

Sementara Yoo., et.al., 2009 mengemukakan bahwa serpentin dapat diaktifasi hanya dengan menggunakan asam sulfat (H2SO4). Diungkapkan bahwa serpentin dapat menjadi aktif dengan mereaksikan bahan tersebut dengan asam sulfat 0,5M pada suhu 90oC selama 30 menit. Energi aktifasinya mencapai 82 kJ/mol.

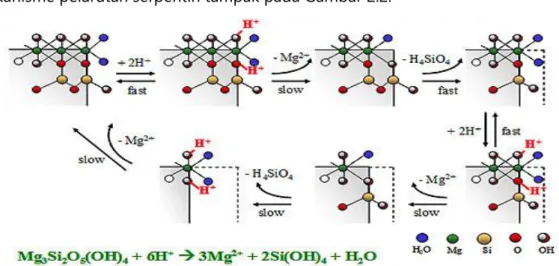

Hasil penelitian Park dan Fan, 2004, lebih memperjelas lagi tentang proses aktifasi serpentin. Proses aktifasi sebenarnya adalah menghilangkan SiO2 yang melekat di permukaan serpentin. SiO2 merupakan penghalang terjadinya reaksi antara MgO dengan gas CO2. Untuk menghilangkan SiO2 pada serpentin, digunakanlah asam klorida (HCl). Serpentin direndam dalam larutan asam klorida berkonsentrasi 1 M selama 5 jam pada suhu 70oC dan

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 14 bertekanan ruangan (1 atm). Dengan proses pelindian ini sekitar 40% MgO dapat dihasilkan. Konsentrasi slurrynya berkisar 2,5 g/80 ml. konsentrasi sebesar ini sangat cocok digunakan sebagai bahan penyerap gas CO2. Untuk menambah daya serap serpentin, ditambahkanlah ammonium hidroksida (NH4OH) hingga pH nya mencapai 10. Prosesnya tampak pada Gambar 2.8. Reaksi yang terjadi pada proses ini adalah sebagai berikut :

Mg3Si2O5(OH)4 + 6H+ 3 Mg2+ + 2 Si(OH)4 + H2O Mekanisme pelarutan serpentin tampak pada Gambar 2.2.

Gambar 2.8. Mekanisme pelarutan serpentin (Park dan Fan, 2004)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 15 Telah dilakukan kajian secara mendalam mengenai penggunaan serpentin sebagai bahan penyerap gas CO2 di Finlandia (Zevenhoven dan Kohlmann, 2001). Salah satu kajiannya adalah di power plant Salmisaari. Hasil kajiannya menunjukkan bahwa untuk menangkap gas CO2 dibutuhkan serpentin sebanyak 2,1 Mt setiap tahunnya. Agar efisiensi penyerapan mencapai 100%, maka dibutuhkan mineral serpentin sekitar 2,18 ton. Sementara untuk mereduksi 5% gas CO2, dibutuhkan sekitar 6,11 Mt serpentin. Setiap ton CO2 akan menghasilkan 0,66 ton silika, 1,92 ton magnesium karbonat, Setiap 1 ton serpentin dapat menghasilkan 1,2 ton produk padatan.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 15 III. PROGRAM KEGIATAN

Pelaksanaan kegiatan pemodelan penangkapan CO2 pasca-pembakaran pada PLTU berbahan bakar batubara, meliputi

1) Pembuatan model alat penangkap CO2 teknik kolom. 2) Pembuatan zeolit sintetik dan uji coba penyerapan CO2.

3.1 Pembuatan Model Alat Penangkap CO2 Teknik Kolom Tahap persiapan untuk kegiatan ini berupa :

- Pembuatan desain alat pengurang CO2 dengan prinsip adsorpsi secara kontinu skala meja (kapasitas adsorben maksimal 100 g)

- Pengumpulan bahan dan alat pembuatan kolom - Pembuatan rangkaian alat

Alat-alat untuk rangkaian pengurang CO2, berupa : Rangkaian pipa gelas kapiler

Reaktor gelas Display suhu Kran/Valve Furnace Sensor suhu Sensor CO2 0-20% Kolom unggun

Pengatur kecepatan udara/rotameter Blower

3.2. Pembuatan Zeolit Sintetik dan Serpentin serta Uji Coba Penyerapan CO2

Kegiatan ini antara lain :

- Menentukan komposisi bahan kimia dan optimasi waktu reaksi untuk membuat zeolit sintetik tipe X

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 16

- Uji coba adsorpsi CO2 dengan CO2 sintetis dan gas buang hasil pembakaran batubara

Alat-alat untuk pembuatan adsorben terdiri dari : Peralatan gelas laboratorium

Wadah plastik Pengaduk magnet Penyaring Vacuum pump Oil bath Oven

Bahan-bahan yang dipakai untuk percobaan, adalah : Sodium silikat teknis (waterglass)

Zeolit sintetis (Molecular sieve 13X) NaOH teknis

Air

Kertas saring teknis

Gas sintetis CO2 (15% CO2 balance N2)

Pengujian laboratorium (karakterisasi) terhadap adsorben meliputi X-RD dan analisis luas permukaan pada zeolit.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 17

IV. METODOLOGI

4.1 Lokasi dan Waktu Penelitian

Kegiatan penelitian ini dilaksanakan di dua tempat. Uji laboratorium dilaksanakan di Laboratorium Lingkungan Puslitbang Teknologi Mineral dan Batubara. Sementara uji lapangan dilaksanakan di Palimanan, Cirebon, pada bulan Oktober hingga November 2012

4.2 Metode Penelitian

4.2.1 Desain Penelitian

Penelitian ini dilakukan melalui pendekatan metode kuantitatif. Metode ini dipilih guna mengetahui besarnya daya serap adsorben terhadap emisi gas CO2. Daya serap adsorben tersebut diketahui dengan mengukur konsentrasi gas CO2 yang dilewatkan melalui sebuah reaktor penyerapan.

4.2.2 Adsorben Penelitian 4.2.2.1. Zeolit Sintetis

Sintesis zeolit NaX menggunakan metoda dari U.S Patent No. 2,882,244 dan US Patent No. 5,487,882. Disebutkan bahan yang digunakan dalam sintesis zeolit NaX ini adalah sebagai sumber Si dapat dipakai sodium silikat, sumber Al digunakan sodium silikat, dan sumber Na dari senyawa sodium hidroksida.

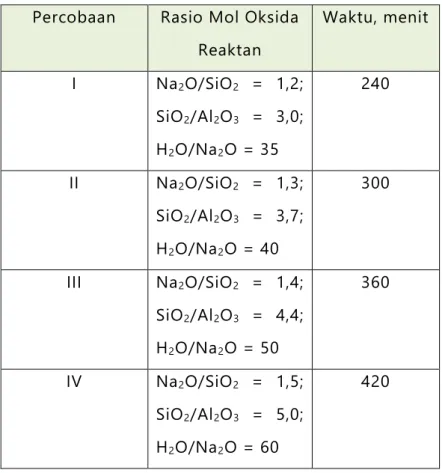

Variabel yang digunakan adalah rasio mol oksida reaktan, dan waktu reaksi. Perbandingan rasio mol oksida reaktan tersebut, yaitu:

SiO2/Al2O3 = 3 : 1 s.d. 5 : 1 Na2O/SiO2 = 1,2 : 1 s.d. 1,5 : 1 H2O/Na2O = 35 : 1 s.d. 60 : 1

Waktu reaksi antara1 – 15 jam dengan temperatur reaksi antara 20 – 120 oC

Tabel 4.1 menunjukkan langkah awal percobaan sintesis zeolit NaX yang akan dilakukan.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 18 4.1 Tabel Percobaan sintesis zeolit NaX

Percobaan Rasio Mol Oksida Reaktan Waktu, menit I Na2O/SiO2 = 1,2; SiO2/Al2O3 = 3,0; H2O/Na2O = 35 240 II Na2O/SiO2 = 1,3; SiO2/Al2O3 = 3,7; H2O/Na2O = 40 300 III Na2O/SiO2 = 1,4; SiO2/Al2O3 = 4,4; H2O/Na2O = 50 360 IV Na2O/SiO2 = 1,5; SiO2/Al2O3 = 5,0; H2O/Na2O = 60 420

Rangkaian alat yang digunakan dalam percobaan ini disajikan dalam Gambar 4.1.

Oilbath Pengaduk Reaktor Statif Statif Controller

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 19 Gambar di atas menunjukkan rangkaian alat percobaan sintesis zeolit NaX dengan menggunakan botol HDPE sebagai reaktor dan oilbath sebagai pemanas. Proses sintesis ini menggunakan motor pengaduk.

Prosedur yang dijalankan dalam percobaan pembuatan zeolit ini sebagai berikut : - Pertama, membuat campuran larutan reaktan yang terdiri dari Cab-O-Sil,

sodium aluminat, sodium hidroksida, dan air demineralisasi sesuai komposisi yang telah ditentukan, lalu mengaduknya hingga homogen pada temperatur ruang.

- Kemudian memanaskan larutan reaktan yang berada dalam reaktor HDPE tertutup pada T = 110° C menggunakan oil bath selama waktu tertentu sambil dilakukan pengadukan.

- Kristal zeolit yang terbentuk disaring dan dicuci dengan air demineralisasi sampai air cucian memiliki pH 9 – 12.

- Terakhir adalah mengeringkan kristal zeolit dalam oven pada T = 110° C sampai kristal zeolit kering.

Metode penelitian yang digunakan dalam kegiatan Rancang Bangun Alat Penangkap CO2 pada Industri Berbahan Bakar Batubara digambarkan pada alur proses berikut :

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 20 Gambar 4.2 Alur Proses Kegiatan

4.2.2.2. Serpentin

Proses pengolahan serpentin dalam penyerapan CO2 adalah sebagai berikut :

4.2.2.2.1. Preparasi Awal

Berbagai macam preparasi awal perlu dilaksanakan, terhadap mineral untuk memperoleh aktifitas reaksi karbonasi yang optimal, diantaranya :

- Memperkecil butiran (penggerusan) - Pemisahan secara magnetik

- Pemanasan

Pembuatan Absorben CO2 Zeolit sintetik tipe X

Rancang Bangun alat pengurang CO2 teknik

kolom

Analisis dan Evaluasi

Karakterisasi adsorben Luas permukaan dgn

surfacemeter

Komposisi mineral dengan XRD

Uji Coba - Uji coba dengan CO2 sintetis - Uji coba min pada keluaran gas

buang

- Percobaan min 3 kalitempuhan (running)

- Instalasi alat setelah

keluaran gas buang

- Analisis gas dengan

bantuan sensor CO2 pada masukan dan keluaran keluaran alat

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 21 - Preparasi tersebut akan meningkatkan aktifitas mineral dalam reaksi karena luas

permukaan butiran diperluas.

4.2.2.2.2. Penggerusan

Memperkecil ukuran butiran mineral dapat dilakukan dengan penggerusan sehingga diperoleh ukuran yang optimal, memperkecil ukuran butiran akan menambah luas permukaan. Berdasarkan O’Connor et al, ukuran butir antara 106-150μm sampai <37μm, mempertinggi proses karbonasi dari 10% hingga 90% (O'Connor et al., 2000b).

4.2.2.2.3. Pemisahan secara magnetik

Besi oksida (magnetit) akan memperlambat proses karbonasi, karena hematit yang terbentuk akan melapisi permukaan mineral (Fauth et al., 2000). Untuk melaksanakan proses karbonasi dalam kondisa bebas oksidasi dari atmosfir akan mempertinggi biaya operasi. Pemisahan secara magnetik merupakan pilihan dimana dalam proses ini akan diperoleh produk ikutan berupa bijih besi.

4.2.2.2.4. Pemanasan

Serpentin mengandung sekitar 13 % air, dengan melakukan pemanasan sekitar 600 - 650°C kandungan air akan teruapkan sehingga permukaan butiran mineral akan bertambah (O'Connor et al., 2000b), hal tersebut akan mempercepat reaksi karena permukaan yang aktif diperlebar, sebagai contoh antigorit permukaan butirannya bertambah dari 8,5 m2/g menjadi 18,7 m2/g (NETL, 2001).

Pemanasan dilakukan selain untuk memperluas permukaan butiran juga supaya antar butiran terpisah, untuk serpentin diperlukan pemanasan sekitar 900°C, temperatur tersebut juga memadai buat olivin (Zevenhoven et al., 2002) :

xMgO·ySiO2·zH2O (s) xMgO (s) + ySiO2 (s) + zH2O (g)

Porositas mineral juga akan bertambah bila diuapi dengan kondisi uap air superkritis (T=385°C, p=272 atm) (O'Connor et al., 2000b).

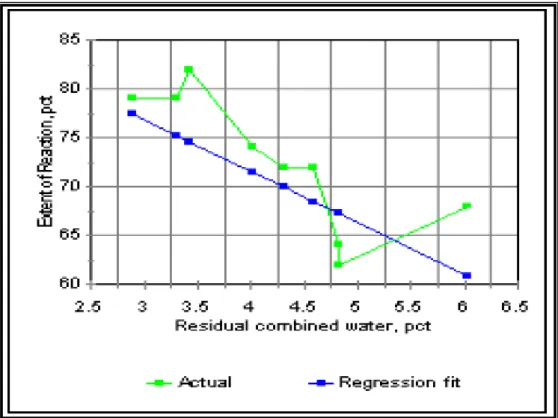

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 22 Gambar 4.3. Kurva hubungan antara pemanasan, kehilangan berat dan laju reaksi karbonasi. Kehilangan berat (lepasnya ikatan air) dari serpentin sewaktu dipanaskan bertambah secara meyakinkan bila dipanaskan diatas 6000C, pemanasan hingga diatas 6500C dapat melepaskan sekitar 1 – 2 % air, begitu pula dengan laju proses karbonasi akan meningkat sesuai dengan lepasnya ikatan air dari mineral serpentin (Gambar -17). Namun ditinjau dari segi biaya tidak efektif, proses pemanasan serpentin hingga 600- 6500 C, membutuhkan energi sekitar 200 kWjam/ton serpentin. Uap air yang ditimbulkan dari proses pemanasan ini dapat digunakan untuk keperluan lain, namun berdasarkan kajian terhadap ini tidak memberikan nilai tambah yang berarti.

Berbagai variasi LOI yang disebabkan oleh proses pemanasan terhadap serpentin (serpentin mempunyai ikatan kimia dengan air sekitar 13,5 %) berpengaruh kepada laju reaksi karbonasi, berdasarkan percobaan pemanasan hingga terjadi LOI sisa diantara ~3 - ~6 %, merupakan wilayah LOI yang berpengaruh terhadap laju karbonasi, hal ini menunjukan ketidak teraturan LOI terhadap laju karbonasi. Setiap 1% LOI pada proses pemanasan mengakibatkan sekitar 7 % mineral mengalami dehydrasi. Berdasarkan study ARC mengindikasikan bahwa ikatan kimia serpentin adalah dengan air bukan dengan karbonat

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 23 (LOI bisa dari air maupun karbonat). Setiap berkurang 1% LOI pada proses pemanasan serpentin, kecenderungan efektifitas proses karbonasi meningkat sekitar 7%.

Gambar 4.4. Grafik hubungan antara kandungan air sisa (LOI sisa pada serpentin) dengan laju reaksi karbonasi.

Hubungan antara air sisa (LOI sisa, yang belum hilang dibakar) dengan laju reaksi karbonasi merupakan garis linier (garis lurus, Gambar 18). Laju karbonasi yang dapat dipengaruhi oleh LOI efektif diantara 3 - 6 % LOI sisa, yang paling optimum pada LOI sisa 3,5 % (Gambar 4.3).

4.2.3. Pengambilan Sampel Penelitian

Batuan serpentin diperoleh dari kabuparen Barru, Sulawesi Selatan berupa bongkahan berukuran + 20 cm. Proses pengolahan dimulai dari kominusi (pengecilan ukuran) menggunakan alat jaw crusher dan roll crusher kemudian dilanjutkan dengan milling menggunakan alat ball mill hingga partikel berukuran -100#. Sampel yang sudah halus dilakukan karakterisasi bahan baku berupa mineralogi (XRD) dan komposisi kimia (XRF).

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 24 Disamping itu juga dilakukan analisa derajat liberasi pada tiap fraksi ukuran partikel sampel. Proses selanjutnya adalah pemurnian serpentin dari pengotornya (pada umumnya logam Fe), menggunakan magnetic separator secara kering, sehingga akan terpisah mineral magnetic (Fe) dan non-magnetic (Mg). Mineral non-magnetic tersebut kemudian dicampur dengan bahan aditif binder untuk dibentuk pelet dan kemudian diaktivasi pada suhu 900 0C selama dua jam. Serpentin yang telah teraktivasi ini siap digunakan sebagai media penjerap CO2. Proses pengolahan dan aktivasi mineral serpentin menjadi bahan/media penjerap gas CO2 tampak pada bagan berikut:

Gambar 4.5. Proses pengolahan dan aktivasi mineral serpentin

4.2.4. Perancangan Alat Reaktor Simulasi Penyerapan Gas CO2

Guna mengetahui besarnya gas CO2 yang dapat diserap oleh mineral adsorben, maka dirancang sebuah alat simulasi. Rangkaian sederhana dari alat tersebut terlihat pada Gambar 4.6. Batuan Serpentin Crushing Milling Magnetic Separator Mineral non-Magnetik Peletasi Roasting, 900 0C Serpentin teraktivasi Mineral Magnetik

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 25 Gambar 4.6. Rangkaian Alat Percobaan

Setelah kolom-kolom dibersihkan dengan gas N2, maka kolom-kolom tersebut dapat dialiri gas CO2. Gas CO2 dilewatkan pada sebuah tungku pemanas agar suhu yang diinginkan dapat tercapai. Suhu gas CO2 yang telah dipanaskan terekam dalam sebuah alat pencatat suhu. Gas CO2 panas kemudian direaksikan dengan adsorben dalam sebuah reaktor. Konsentrasi gas CO2 diukur menggunakan alat pengukur. Lamanya waktu reaksi turut pula direkam.

4.3. Data Percobaan

Batasan masalah penelitian ditetapkan dengan mengetahui variabel penelitian yang selanjutnya diturunkan ke dalam beberapa indikator. Data hasil percobaan yang akan diteliti tersaji dalam Tabel 4.4 berikut :

G as C O2 Pemanas Rea kto r Pengukur Konsentrasi gas CO2 Pencatat Suhu Gas N2

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara 26 Tabel 4.2. Data Percobaan

Variabel Indikator Jenis dan Sumber

Data

Teknik Pengambilan Data

Tekanan Tekanan gas CO2

(atm)

Data primer Pengukuran

Suhu Suhu gas CO2 (oC) Data primer Pengukuran

Volume Volume Reaktor (ml) Data primer Pengukuran

Waktu Lamanya reaksi (detik) Data primer Pengukuran

Laju alir gas

Kecepatan aliran gas CO2 (ml/deik)

Data primer Pengukuran

Data penunjang lainnya didapatkan melalui data sekunder yang diperoleh melalui studi literatur, seperti berat molekul adsorben, tetapan gas ideal, dan lain-lain.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

27

5. HASIL DAN PEMBAHASAN

Dari hasil pelaksanaan kegiatan di studio serta laboratorium Puslitbang Teknologi Mineral dan Batubara diperoleh beberapa hal yang meliputi:

- Pembuatan Zeolit NaX

- Pengolahan dan aktivasi mineral Serpentin - Alat Pengurang CO2

- Uji coba adsorpsi

5.1 Pembuatan Zeolit NaX

Komposisi bahan dan waktu reaksi optimum sementara dalam pembuatan zeolit sintetik X (US Patent No. 5487882 oleh Hu et al) adalah:

Na2O/SiO2 = 1,2 SiO2/Al2O3 = 4,0 H20/Na2O = 35

Dengan waktu reaksi 3 jam. Jika menginginkan waktu yang lebih cepat (< 2 jam) masih mungkin dilakukan dengan merubah komposisi reaktannya.

Pada kegiatan ini, sementara dipakai komposisi tersebut di atas, dikarenakan setelah mendapatkan komposisi yang tepat dengan waktu reaksi yang tidak terlalu lama maka selanjutnya adalah memperbanyak zeolit X tersebut guna keperluan uji coba adsorpsi. Dan diharapkan dengan peralatan yang tidak bisa menghasilkan produk banyak maka bisa didapat zeolit X minimal sekitar 3 Kg. Gambar 5.1 menunjukkan grafik hasil analisis X-RD, sedangkan hasil analisis luas permukaan ditunjukkan pada Tabel 5.1.

Tabel 5.1 Hasil Analisis Luas Permukaan

Kode Luas Permukaan/Multi Poit BET (m2/gr)

Zeolit X 613

Zeolit X dgn CMC 1% 627

Zeolit X dengan CMC 2 % 311

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

28

Menurut Tabel 5.1 terlihat pengaruh adanya penambahan zat pelekat, Carboxylmethylcelluse (CMC). CMC ini ditambahkan agar zeolit X hasil proses dapat dibentuk menjadi pellet. Karena saat uji coba, jika berat adsorben serbuk halus makin banyak maka proses adsorpsi sukar berlangsung disebabkan unggunnya terlalu rapat sehingga gas tidak bisa melewati unggun.Gambar 5.1 Difraktogram Zeolit NaX dengan Pembandingnya

5.2 Pengolahan dan Aktivasi Mineral Serpentin

5.2.1. Karakterisasi Bahan Baku Serpentin

5.2.1.1. Mineralogi

Berdasarkan analisa mineralogi menggunakan alat XRD, sampel serpentin

yang diperoleh dari Kabupaten Barru mengandung beberapa mineral sebagaimana

tampak pada difraktogram berikut:

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

29

Gambar 5.2 Difraktogram sampel serpentin Barru, mengandung mineral:

L= Lizardit (

Mg,Al)

3[(Si,Fe)

2O

5](OH)

4; T= Talc (

Mg

3Si

4O

10(OH)

2); dan M= Magnetit (Fe

3O

4)

5.2.1.2. Komposisi kimia

Komposisi kimia sampel serpentin yang diperoleh hasil analisa alat XRF tampak pada

tabel berikut:

Tabel 5.2 Komposisi kimia Serpentin Barru

Komposisi Kimia

Kadar (%)

SiO

240,80

MgO

37,25

Al

2O

30,94

Fe

2O

37,15

TiO

20,029

K

2O

0,004

CaO

0,40

MnO

0,40

Na

2O

Tt

P

2O

50,004

LOI

12,66

Berdasarkan data di atas tampak senyawa dominan adalah SiO2 dan MgO

yang merupakan kandungan utama mineral serpentin. Disamping itu terdapat

beberapa pengotor yaitu Al2O3 yang berjumlah kecil dan Fe2O3 yang harus

dieliminir keberadaannya agar diperoleh serpentin dengan kualitas yang baik.

5.2.1.3. Derajat liberasi

Analisa derajat liberasi dilakukan untuk mengetahui pada ukuran partikel

berapa mineral yang diinginkan sudah terliberasi/terlepas dari mineral-mineral yang

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

30

lain; dilihat menggunakan alat mikroskop optik. Dari hasil analisa tersebut akan

mempermudah tahapan proses selanjutnya yaitu proses pemisahan dan pemurnian.

Hasil analisa derajat liberasi pada beberapa fraksi ukuran partikel sampel serpentin

tampak pada gambar dan tabel berikut:

(a) (b)

(c) (d)

Gambar 5.3 Fotomikrograph sampel serpentin Barru pada beberapa fraksi ukuran

partikel

Keterangan gambar:

(a)

Fotomikrograf sayatan poles contoh -18+35#; tampak magnetit (warna

terang) masih terikat di dalam partikel serpentin.

(b)

Fotomikrograf sayatan poles contoh -35+65#; tampak magnetit (warna

terang) dalam keadaan sudah terliberasi.

(c)

Fotomikrograf sayatan poles contoh -65+100#; tampak magnetit (warna

terang) dalam keadaan sudah terliberasi.

(d)

Fotomikrograf sayatan poles contoh -100#; tampak magnetit-hematit (warna

terang) dalam keadaan sudah terliberasi.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

31

Tabel 5.3 Hasil analisa Derajat Liberasi sampel Serpentin Barru

No

Fraksi Ukuran

Partikel

Derajat Liberasi

Mineral Logam (%)

1

-8# +18#

00,00

2

-18# +35#

00,00

3

-35# +65#

50,00

4

-65# +100#

52,83

5

-100#

93,50

Berdasarkan analisa di atas tampak bahwa mineral logam (magnetit) terliberasi

dengan baik pada ukuran partikel -100%, yaitu mencapai 93,50%. Hal ini menjadi

dasar untuk proses pengolahan berikutnya, yaitu sampel serpentin harus digerus

hingga ukuran -100# agar mudah dipisahkan dengan mineral magnetit (Fe3O4).

5.2.2. Proses Pengolahan Serpentin

Proses pengolahan mineral serpentin dimulai dari proses preparasi/kominusi yaitu

reduksi ukuran dari ukuran bongkah menjadi ukuran halus menggunakan alat

crusher dan milling hingga berukuran -100#. Kemudian sampel dipilah-pilah dan

dihomegankan hingga diperoleh sampel yang representatif menggunakan alat

sampel splitter.

(a) (b) (c)

Gambar 5.4 Proses preparasi sampel: (a) batuan serpentin berukuran + 5 cm; (b) roll

crusher; (c) sample splitter

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

32

Berdasarkan hasil analisa komposisi kimia sampel serpentin terdapat unsur besi

oksida sebanyak 7,15% sehingga harus dipisahkan terlebih dahulu agar tidak

mengganggu aplikasi mineral serpentin dalam mengikat CO

2. Untuk menghilangkan

logam Fe (mineral magnetit) dalam sampel serpentin maka dilakukan proses

pemisahan menggunakan alat magnetic separator dengan metode kering. Mineral

serpentin (dominan unsur Mg) merupakan mineral non-magnetik (tidak ditarik

magnet) sehingga dapat dipisahkan dari logam Fe (bersifat magnetik). Proses

pemisahan magnetic tampak pada gambar berikut.

Gambar 5.5 Proses memisahkan logam Fe pada sampel menggunakan alat magnetic

separator

Sampel serpentin yang sudah terbebas dari logam Fe kemudian dilakukan

proses peletesi bersama beberapa bahan aditif seperti binder dan CMC. Pelet yang

sudah terbentuk kemudian dilakukan proses aktivasi termal (roasting) menggunakan

perangkat furnace pada suhu 900

0C selama dua jam.

Inlet

sampel

Panel kontrol

Produk

Magnetik

(unsur Fe)

Kumparan Magnet

Motor

Produk

Non-Magnetik

(unsur Mg)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

33

Menurut O’Connor (2000) serpentin mengandung air kristal sekitar 13 %.

Dengan melakukan pemanasan sekitar 600°C kandungan air kristal akan teruapkan

sehingga luas permukaan butiran mineral akan bertambah. Disamping itu,

pemanasan diperlukan juga agar ikatan antar butiran terpisah dan meningkatkan

volume pori (untuk serpentin diperlukan suhu sekitar 900 °C), hal tersebut akan

mempercepat reaksi karena permukaan yang aktif diperlebar. Mineral serpentin yang

telah diaktivasi termal kemudian siap digunakan sebagai bahan penjerap gas CO

2.

(a) (b)

Gambar 5.6 Proses aktivasi termal/roasting mineral serpentin: (a) peralatan furnace;

(b) produk roasting 900

0C

5.3. Alat Pengurang CO2

Alat pengurang CO2 dibuat terdiri atas :

- Kolom unggun dengan kapasitas maksimum 100 gr adsorben - Pemanas kolom

- Display temperatur lengkap dengan pengatur suhu dan detektor suhu (termokopel) - Rangkaian selang untuk mengalirkan gas buang ke dalam unggun dilengkapi flow

meter.

- Dan yang memegang peranan penting adalah sensor CO2

Gambar 5.7 adalah alat pengurang CO2 skala laboratorium dan bagian dalam sensor CO2. Setelah dilakukan uji coba adsorpsi dengan alat ini, ada beberapa hal yang harus dimodifikasi, yaitu:

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

34

- Perlu ditambahkan scrubber di inlet untuk mencegah masuknya partikel halus dan volatile matter dalam gas buang ke dalam rangkaian selang. Hal ini ditujukan agar selang gas tidak mengalami penyumbatan.- Menambahkan pemanas gas, agar dalam uji coba skala laboratorium selanjutnya tidak hanya unggun bisa dipanaskan tetapi gas sintetis CO2 pun bisa dipanaskan sehingga mendekati keadaan sebenarnya dari gas buang hasil pembakaran yang memiliki suhu tertentu.

- Mengganti pipa gelas dengan selang Teflon untuk menghindari keretakan.

- Menambahkan gas standar CO2 dengan konsentrasi antara 0-20 % sesuai batas kemampuan baca sensor CO2.

Gambar 5.7 Alat Pengurang CO2 Skala Laboratorium

5.4. Uji Coba Adsorpsi CO2

Adsorben CO2 yang diujikan adalah : - Zeolit sintetis

- Serpentin hasil aktivasi

Uji coba adsorpsi dilakukan dengan gas sintetis CO2 dengan kisaran konsentrasi CO2 8-15 % (sisanya N2) dan gas buang hasil pembakaran batubara. Variabel berubah pada penelitian ini adalah berat adsorben dan interval waktu adsorpsi. Pembacaan pengukuran dihentikan ketika nilai adsorpsi telah konstan yang menandakan kapasitas adsorpsi telah maksimal. Beberapa kondisi hasil adsorpsi tampak pada gambar berikut:

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

35

Gambar 5.8 Hasil adsorpsi gas CO2 menggunakan adsorben zeolit pada beberapa variasiberat adsorben (interval adsorpsi tiap 1 menit)

Pada kurva di atas tampak bahwa pola adsorpsi pada tiap adsorben (dengan massa yang berbeda-beda) cenderung sama yaitu pada menit-menit awal meningkat drastis kemudian melandai dan konstan. Hal yang membedakan adalah waktu yang dibutuhkan untuk konstan dan kapasitas adsorpsi yang diperoleh. Pada adsorben zeolit 5 g tampak waktu untuk mencapai konstan sekitar 20 menit dengan kapasitas adsorpsi sebesar 5,2%. Sedangkan untuk zeolit 10 g dibutuhkan waktu sekitar 30 menit dengan kapasitas adsorpsi sebesar 5,7%. Pola yang sama terjadi pada Zeolit 15 g dan Zeolit 20 g yaitu kapasitas dan waktu adsorpsi meningkat seiring dengan peningkatan jumlah adsorben yang digunakan, namun terjadi penurunan pada Zeolit 30 g. Pengaruh penambahan adsorben terhadap pola adsorpsi yang terjadi tampak pada diagram di bawah ini.

0 1 2 3 4 5 6 7 0 10 20 30 40 50 60 70 % C O2 te rser ap

Waktu adsorpsi (menit)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

36

Gambar 5.9 Pengaruh penambahan berat adsorben zeolit terhadap kapasitas adsorpsi gasCO2 dan waktu adsorpsi yang dibutuhkan

Pada diagram di atas tampak bahwa secara umum semakin banyak jumlah zeolit yang digunakan sebagai adsorben maka kapasitas adsorpsi penyerapan gas CO2 semakin meningkat namun dibutuhkan waktu yang lebih lama untuk menuntaskan proses adsorpsi tersebut (tampak pada diagram blok Zeo 5g, Zeo 10g, Zeo 15g dan Zeo 20g). Hal ini disebabkan bila semakin banyak jumlah adsorben yang digunakan maka peluang gas CO2 yang terperangkap di pori adsorben semakin besar dan sebagai konsekuensinya membutuhkan waktu yang lebih lama agar gas tersebut dapat terserap dengan baik. Sedangkan bila jumlah adsorben yang digunakan kurang mencukupi maka kapasitas adsorpsinya kecil dan tidak dapat menampung kelebihan gas, sehingga pada aplikasinya tampak gas CO2 yang terperangkap tidak optimal dan sebagian lainnya akan lolos.

Pada percobaan yang dilakukan tampak bahwa kondisi optimum diperoleh pada jumlah zeolit sebesar 20 g dan kemudian menurun pada jumlah 30 g. Penurunan kemampuan penyerapan ini dapat disebabkan oleh semakin padatnya material yang mengisi kolom yang mengakibatkan kondisi menjadi lewat jenuh, kerapatan tinggi dan ruang pori berkurang sehingga gas CO2 tidak dapat terserap dengan baik. Hal ini dapat dilihat juga pada perbandingan kondisi adsorpsi Zeo 10g dan Zeo 30g. Pada keduanya tampak waktu

5,2 5,7 6,18 6,59 4,27 20 30 51 64 33 0 10 20 30 40 50 60 70

Zeo 5g Zeo 10g Zeo 15g Zeo 20g Zeo 30g

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

37

yang dibutuhkan untuk menyelesaikan proses adsorpsi gas CO2 relatif sama yaitu sekitar 30 menit, namun hasil adsorpsinya berbeda, masing-masing 5,7% dan 4,2%. Hal ini dikarenakan kerapatan partikel pada Zeo 30g sudah lewat jenuh dan tidak memiliki ruang pori yang cukup sehingga penyerapan gas CO2 menjadi tidak efektif.Kondisi lain yang diamati adalah interval waktu adsorpsi selama proses. Pada perlakuan pertama dilakukan pada setiap menit (Gambar 5.8) sedangkan pada perlakuan kedua dilakukan tiap 2 menit. Kondisi hasil adsorpsi pada interval waktu tiap 2 menit tampak pada gambar berikut:

Gambar 5.10 Hasil adsorpsi gas CO2 menggunakan adsorben zeolit pada beberapa variasi berat adsorben (interval adsorpsi tiap 2 menit)

Berdasarkan hasil di atas tampak bahwa dengan adanya perubahan mekanisme interval adsorpsi menjadi tiap dua menit sekali mengakibatkan perubahan pola adsorpsi yang cukup signifikan, khususnya pada Zeo 20g dan Zeo 30g. Pada kurva di atas tampak

0 1 2 3 4 5 6 7 8 0 10 20 30 40 50 60 70 % C O2 te rser ap

Waktu adsorpsi (menit)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

38

pada waktu adsorpsi mencapai 10 menit kapasitas adsorpsi telah mencapai nilai maksimal dan konstan yang menandakan bahwa adsorben tidak dapat lagi menyerap gas CO2. Pola interval adsorpsi tiap dua menit sekali mengakibatkan gas CO2 mengalami akumulasi terlebih dahulu sehingga ketika dilepas menuju adsorben mengalami “penumpukan” sehingga sulit diserap oleh adsorben.Namun berbeda dengan adsorben Zeo 5g. Pada kondisi ini tampak bahwa proses adsorpsi dapat terjadi dengan lebih baik dibandingkan dengan kondisi pertama (interval adsorpsi tiap menit). Berdasarkan jumlah dan kerapatannya, Zeo 5g memiliki kerapatan yang lebih kecil dibandingkan Zeo 20g dan Zeo 30g sehingga tidak begitu memiliki masalah apabilai gas CO2 terkumpul terlebih dahulu (dengan kuantitas yang lebih banyak) kemudian diadsorp. Kerenggangan struktur materialnya masih dapat menampung gas CO2 yang terakumulasi selama dua menit, bahkan tampak lebih baik dibandingkan bila dilakukan adsorpsi pada interval tiap menit, namun hal ini masih diperlukan penelitian lebih lanjut. Pengaruh perbedaan waktu interval adsorpsi terhadap % CO2 yang terserap pada adsorben Zeo 5g, 20g dan 30g tampak pada diagram di bawah ini.

Gambar 5.11 Pengaruh perbedaan waktu interval adsorpsi terhadap % CO2 yang terserap pada adsorben zeolit

5,2 6,59 4,27 6,9 2,7 3,4 0 1 2 3 4 5 6 7 8

Zeo 5g Zeo 20g Zeo 30g

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

39

Pada penelitian berikutnya adalah pengujian adsorpsi gas CO2 menggunakan adsorben mineral serpentin alam yang telah diaktivasi, dengan variasi jumlah/berat serpentin yang digunakan. Hasil adsorpsi tampak pada gambar di bawah ini.Gambar 5.12 Hasil adsorpsi gas CO2 menggunakan adsorben serpentin pada beberapa variasi berat adsorben (interval adsorpsi tiap 1 menit)

Pada kurva di atas tampak bahwa pola adsorpsi gas CO2 menggunakan adsorben serpentin secara umum sama dengan menggunakan adsorben zeolit, yaitu semakin banyak adsorben yang digunakan maka semakin banyak pula gas CO2 yang dapat diserap. Perbedaan yang terjadi adalah kemampuan kedua adsorben tersebut dalam mengadsorp gas CO2 pada jumlah tertentu. Perbandingan kapasitas adsorpsi pada kedua adsorben tersebut tampak pada diagram di bawah ini.

0 1 2 3 4 5 6 7 0 5 10 15 20 25 30 35 % C O2 te rser ap

Waktu adsorpsi (menit)

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

40

Gambar 5.13 Perbandingan kapasitas adsorpsi gas CO2 pada zeolit dan serpentin padabeberapa variasi berat adsorben yang digunakan

Pada diagram di atas tampak bahwa secara umum kapasitas adsorpsi zeolit lebih tinggi sekitar 25-40% dibandingkan serpentin. Namun demikian, kapasitas adsorpsi zeolit mengalami puncaknya pada penggunaan 20 g dan kemudian menurun pada 30 g. Sedangkan serpentin, kapasitas adsorpsinya tampak meningkat hingga penggunaan 30 g dan mungkin akan terus meningkat hingga titik tertentu (belum dilakukan uji coba pada jumlah/berat yang lebih banyak).

Berdasarkan hasil tersebut diketahui bahwa zeolit dan serpentin sama-sama memiliki kemampuan adsorpsi gas CO2 yang baik, namun berbeda dalam jumlah/berat yang digunakan. Untuk serpentin, diperlukan jumlah yang lebih banyak agar dapat mengadsorp gas CO2. Hal ini perlu dilakukan penelitian lebih lanjut mengenai struktur pori serpentin dan zeolit yang digunakan sehingga dapat diperoleh gambaran yang komprehensif mengenai hubungan antara struktur pori adsorben dengan kapasitas adsorpsinya.

5,2 6,59 4,27 4,11 4,72 5,63 0 1 2 3 4 5 6 7 5 g 20 g 30 g % C O2 te rser ap Zeolit Serpentin

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

41

5.5 Analisis Keekonomian

Dari hasil uji coba dengan menggunakan zeolit sintetis dan serpentin, dapat dikaji sebagai berikut ;

Hasil uji coba dengan menggunakan zeolit, pengaruh penambahan berat adsorben terhadap kapasitas gas CO2 dan waktu yang dibutuhkan, dengan interval 1 menit, jika

dilihat pada gambar 5.8 menunjukkan bahwa zeoilit dengan berat 20 gram, setelah menit ke 64 CO2 yang terserap cenderung sudah mencapai ke titik jenuh antara menit

ke 60 dan menit 70, penyerapan tertinggi pada menit ke 64, yang mencapai 6,59%. Besaran absorben tidak menjadi faktor penyerapan CO2, hal ini terlihat pada Gambar

5.13, penggunaan zeolit 30 gram, justru penyerapannya paling rendah, yaitu hanya 4,27%, dengan waktu 33 menit.

Pengaruh penambahan berat adsorben terhadap kapasitas gas CO2 dan waktu yang

dibutuhkan dengan interval 2 menit, menunjukkan, bahwa adsorben zeolit dengan berat 5 gram, penyerapan CO2 lebih optimum (6,9%), bila dibandingkan dengan adsorben

dengan berat 20 gram dan 30 gram.

Perbandingan hasil uji coba dengan menggunakan adsorben zeolit sintetis dan mineral serpentin, pada gambar 5.13, terlihat bahwa dengan berat (gram) yang sama antara zeolit dan serpentin, maka penyerapan lebih baik adalah dengan menggunakan zeolit. Dari perbandingan tesebut zeolit sintetik sebagai bahan adsorben lebih optimum dalam

penyerapan CO2 dibandingkan dengan mineral serpentin. Dari segi biaya zeolit sintetis lebih mahal dari serpentin , karena untuk mendapatkan 3 kg zeolit sintetik, membutuhkan biaya sebesar. (lihat Table 5.4)

Tabel 5.4.

Besaran biaya untuk pembuatan zeolit sintetik per 3 kg

No Bahan Kimia Harga (Rp) Jumlah (Rp)

1 Sodium Aluminat (2,5 kg) 907.200 1.814.400 2 Universal PH 0 – 14 , 1 pak 160.900 160.900 3 Sodium Hidroksida (1kg) 15.000 75.000 4 Sodium Silikat (1kg) 18.000 126.000 J u m l a h 2.108.800 Ket :

Pembuatan ziolit sintetis dengan berat 3 kg, perlu dibutuhkan 5 kg, Sodium Aluminat, Universal PH 0 – 14, 1 pak, Sodium Hidroksida 5 kg dan Sodium Silikat 7 Kg.

Pengembangan Material Pengurang CO2 dari Gas Buang Industri Berbahan Bakar Batubara

42

Sedangkan serpentin, karena keberadaannya di alam, sampai saat ini belum didapat berapa harga resminya, jika mengacu pada zeolit alam harga per karung (25 kg) Rp 25.000,-, serpentin lebih murah dari pada zeolit sintetik.Lokasi mineral serpentin di Indonesia ada di Baru, Propinnsi Sulawesi Selatan dengan jumlah cadangan sebesar 261.996.875 ton, Halmahera 2.910.000 ton dan Raja Empat 9.131.200 ton. Jumlah total cadangan di seluruh Indonesia 274.000.000 ton.

Lokasi pabrik yang menggunakan bahan bakar batubara, sebagian besar ada di pulau Jawa, sehingga untuk mendapatkan mineral serpentin memerlukan biaya transportasi yang tinggi. Jadi dilihat dari segi biaya lebih murah dengan zeolit alam. Namun dilihat dari hasil uji coba serpentin dengan jumlah penambahan berat, justru lebih optimum penyerapan CO2