BAB I PENDAHULUAN

1.1. Latar Belakang

Dalam era globalisasi seperti masa sekarng ini setiap perusahaan telah berusaha keras untuk memajukan usahanya, baik dalam pelayana maupun kulitas produknya. Kemajuan teknologi dewasa mengakibatkan kebutuhan akan tenaga manusia mulai bergeser yang kemudian digantikan dengan mesin atau peralatan produksi lainnya, dengan maksud untuk mempercepat jalannya proses produksi. Mesin dan peralatan produksi yang berkondisi baik akan dapat melancarkan jalannya proses produksi, oleh karena itu penggunaan mesin yang memenuhi syarat teknis dalam proses produksi harus diperhatikan masalah perawatannya atau maintenance.

Suatu perusahan industri yang telah maju, biasanya banyak dipengaruhi oleh faktor produksi mesin dan peralatan yang sangat penting peranannya. Hal ini karana selain faktor produksi ini selalu terlihat secara langsung dalam kegiatan proses produksi juga memiliki jumlah yang cukup besar dari pada faktor proses produksi yang lainnya, oleh karena itu syarat proses penggunaanya perlu juga dijaga dan dipelihara dengan baik. Pemeliharaan mesin dan peralatan secara rutin dan teratur dalam proses produksi sehingga pada saat mesin dan peralatan tersebut akan digunakan tidak akan meangalami kemacetan atau hambatan – hambatan yang dapat mempengaruhi kelancaran proses produksi.

Demikian pula halnya PT. Indospring Tbk. Merupakan perusahaan yang banyak menggunakan mesin dan peralatan sebagai kegiatan proses produksi. Masalah – masalah yang akan timbul dari faktor produksi ini merupakan hambatan yang sangat berpengaruh kelancaran pencapaian tujuan perusahaan. Oleh karena itu kondisi – kondisi mesin dan peralatan harus terjaga dan terpelihara dengan baik.

Penelitian yang dilakukan adalah tentang Perancangan Perbaikan Sistem Perawatan Mesin Setting Load Testing di PT. Indospring Tbk di Jl. Mayjen Sungkono, Kabupaten Gresik, perusahaan ini bergerak dalam bidang manufaktur

yang menghasilkan produk spring. Perusahaan ini memproduksi dua jenis per yaitu per Spiral ± 25 % dan per Daun ± 75 %. Untuk proses per daun salah satunya menggunakan mesin Setting Load Setting, dan mesin Setting Load Testing ini ada tiga mesin di perusahaan. Jika salah satu mesin terjadi kerusakan maka terjadi over load di kedua mesin lainnya. Beban produksi akan meningkat dan proses produksi tidak cepat terselesaikan.

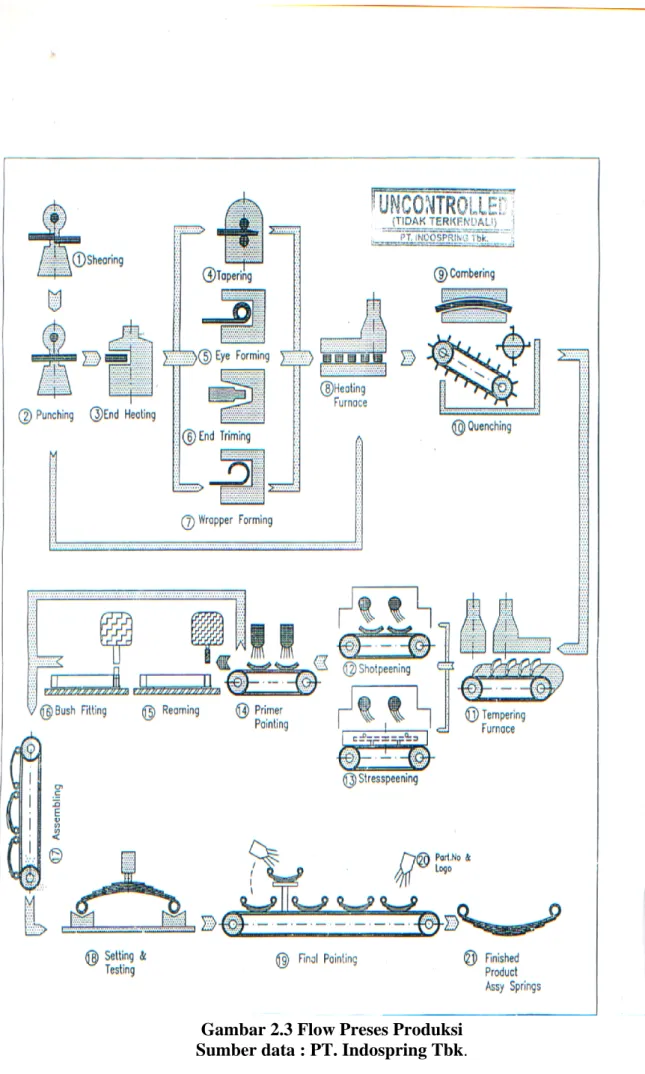

Untuk proses produksinya plat tersebut sebagai bahan dasar, dilanjutkan ke proses shot penning yaitu untuk pemblastingan pada Leaf Spring yang penuh dengan krak-krak Leaf Spring atau sisa pembakaran yang tidak rata. Proses berikutnya yaitu proses pengecatan pada Leaf Spring dimana tujuan proses ini adalah untuk menghindari per terhadap korosi. Urutan proses selanjutnya adalah proses perakitan leaf Spring. Setelah proses perakitan selesai, maka dilakukan proses Setting Load Testing yang bertujuan untuk memberi beban pada Leaf Spring sesuai dengan Standart Typenya dan untuk mengetahui rangkaing pada Leaf Spring. Kemudian dilakukan proses Cat Finising dan diberi part number untuk type – type Leaf Spring tersebut.Setelah itu dilakukan proses pengepakan leaf Spring.

Selama ini sistem perawatan mesin Setting Load Testing masih kurang diperhatikan, kerusakan pada mesin dan peralatan proses produksi disebabkan kurangnya perhatian dalam sistem pemeliharaan yang dilakukan. Karena kegiatan proses produksi secara terus menerus, kalau tidak diimbangi dengan sistem perawatan dan pemeliharaan mesin dan perawatannya,maka kerusakan – kerusakan yang tak terduga akan terjadi.

Setelah peneliti melakukan pengamatan, maka permasalahan yang didapatkan adalah proses pada bagian Komputer,PLC,sering rusak dan Siel Hidroulis aus sehingga Oli bocor pada mesin. Dengan mengadakan kegiatan Sistem perawatan mesin sedini mungkin dan dilakukan secara teratur yang meliputi kontrol, perbaikan atas kerusakan yang ada serta penggantian spare part menjadikan hasil produksi dapat berjalan dengan terjamin dan perencanaan perawatan mesin dapat meningkatkan efisiensi dengan mengurangi kerusakaan pada mesin yang sekecil-kecilnya.

Pada penelitian ini dicoba memperkenalkan sistem perawatan dengan mengunakan Metode Markov Chain dan Metode PDCA untuk memperkirakan berubahan – perubahan mesin dari waktu yang akan datang atas dasar perubahan di waktu yang lalu, mengetahui akar penyebab kerusakan dan melakukan tindakan perawatan mesin. PDCA yaitu akromin Dari Plan – Do – Check – Action. Merupakan langkah – langkah yang perlu dilakukan secara berurutan,yang masing – masing tahapnya sangat penting untuk mencapai tujuan yang dinginkan. Metode Markov Chain dan PDCA ini telah diterapkan diperusahaan – perusahaan berskala dunia untuk melakukan preventive maintenance secara terus – menerus dan mencapai kondisi mesin yang baik pada seluruh bagian.

Dan untuk mengatasi masalah yang dihadapi oleh perusahaan, maka penelitian ini melakukan penerapan Metode MarkovChain dan Metode PDCA di PT Indospring Tbk. Ingin mengetahui perubahan mesin saat ini ke waktu yang akan datang, dan mencegah timbulnya kerusakan – kerusakan mesin dimana nantinya akan menggunakan Metode Markov Chain dan Metode PDCA untuk menyelesaikan masalah. Sehingga dapat melakasanakan preventive maintenance dengan baik, di PT. Indospring Tbk. Dan mampu meningkatkan produksi yang telah ditetapkan.

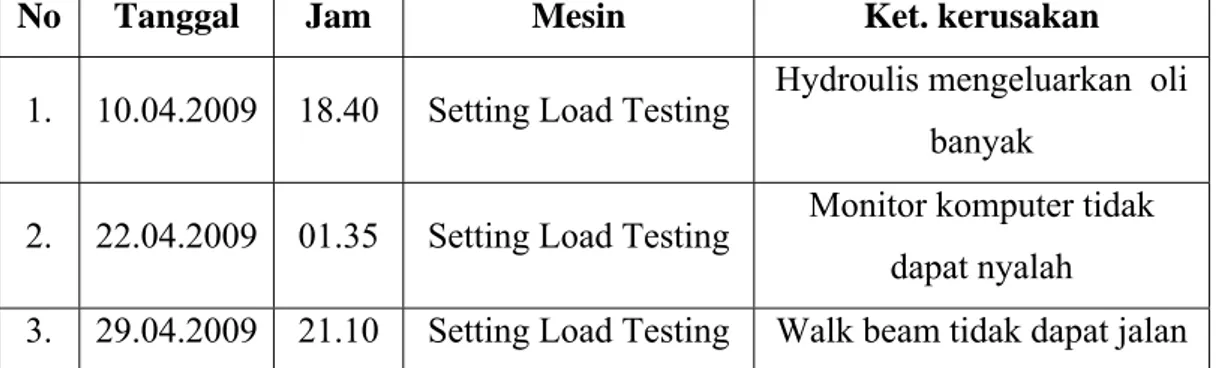

Disini dapat dilihat data kerusakan mesin Setting Load Testing pada tabel 1.1, tabel 1.2,dan tabel 1.3 adalah sebagai berikut :

Tabel 1.1 Data Kerusakan mesin Setting Load Testing. Bulan : Maret 2009

No Tanggal Jam Mesin Ket. kerusakan

1. 05.03.2009 08.30 Setting Load Testing Swit Pada Walk Beam Putus 2. 16.03.2009 11.15 Setting Load Testing Oil pada hydroulis bocor 3. 27.03.2009 21.10 Setting Load Testing Suhu temperaturnya tinggi

Tabel 1.2 Data Kerusakan mesin Setting Load Testing. Bulan : April 2009

No Tanggal Jam Mesin Ket. kerusakan

1. 10.04.2009 18.40 Setting Load Testing Hydroulis mengeluarkan oli banyak

2. 22.04.2009 01.35 Setting Load Testing Monitor komputer tidak dapat nyalah

3. 29.04.2009 21.10 Setting Load Testing Walk beam tidak dapat jalan Tabel 1.3 Data Kerusakan mesin Setting Load Testing.

Bulan : Mei 2009

No Tanggal Jam Mesin Ket. kerusakan

1. 04.05.2009 22.40 Setting Load Testing Pemasangan siel pada hydroulis 2. 12.05.2009 13.35 Setting Load Testing Sensor tarnsfer mati 3. 21.05.2009 12.40 Setting Load Testing Walk beam tidak dapat jalan

dengan nornal Sumber data: PT.Indospring.Tbk

1.2. Perumusan Masalah

Berdasarkan permasalahan di perusahaan yang telah dijabarkan diatas, maka dapat kita lihat bahwa sistem perawatan mesin yang dilakukan secara kontinues sangat penting,sehingga masalah dapat dirumuskan sebagai berikut : 1. Bagaimana Perawatan mesin yang terjadi sehingga mengetahui kondisi mesin? 2. Bagaimana memperbaiki permasalahan kerusakan pada proses permesinan?

1.3. Tujuan

1. Ingin mengetahui kondisi mesin dengan menggunakan metode Markov chain. 2. Mengusulkan rencana tindakan yang harus dilakukan untuk melakukan

perbaikan pada mesindengan metode PDCA

1.4. Manfaat Penelitian

1. Tercapainya efektifitas kerja mesin yang lebih optimal sehingga produksi dapat terus berjalan

2. Tercapainya tingkat biaya perawatan yang lebih rendah dari sebelumnya

3. Sebagai bahan informasi dan bahan pertimbangan bagi perusahaan untuk mengambil dalam perencanaan Sistem perawatan.

1.5. Batasan Masalah

Untuk lebih memfokuskan pokok materi dalam penelitian Tugas Akhir ini adalah mencakup hal-hal sebagai berikut :

1. Perhitungan biaya hanya didasarkan pada biaya down time yang terjadi saat dilakukan pemeliharaan

2. Komponen-komponen Spare part mesin tersedia pada saat diperlukan

1.6. Asumsi-asumsi

Adapun asumsi-asumsi yang dipakai dalam penelitian ini antara lain : 1. Periode pengamatan dalam pengambilan data mesin dalam satu tahun. 2. Selama penelitian proses Sistem perawatan berjalan normal

1.7. Sistematika Penelitian

Tugas akhir ini disusun secara Sistematis adapun penjelasannya adalah sebagai berikut :

Bab I : Pendahuluan

Pada bab ini menjelaskan tentang latar belakang dilakukannya penelitian Tugas Akhir.Perumusan masalah yang akan dibahas, tujuan yang ingin dicapai manfaat yang diharapkan dapat diperoleh pentingnya penelitian, asumsi penelitian dan sistematika penulisan tugas akhir.

Bab II : Tinjauan Pustaka

Pada bab ini berisi teori-teori dasar yang digunakan sebagai acuan dalam memahami dan memecahkan permasalahan yang diteliti serta metode-metode yang akan digunakan didalam melakukan analisa : Markov Chain, PDCA, Perawatan

Bab III : Metodologi Penelitian

Bab ini menjelaskan langkah-langkah sistematis dalam menyelesaikan permasalahan mulai dari identifikasi masalah sampai pada penarikan kesimpulan

Bab IV : Pengumpulan dan Pengolahan Data

Pada bab ini berisi mengenai data – data yang dikumpulkan dan prosedur pengolahan hingga pada pemakain alat – alat yang dipilih untuk diterapkan dalam penelitian tugas akhir ini.

Bab V : Analisis dan Interpretasi

Dalam bab ini berisi analisa dan interpretasi hasil pengolahan data tentang Sistem perawatan mesin yang ada di PT. Indospring Tbk Bab VI : Kesimpulan dan Saran

Pada bab ini berisi kesimpulan yang diperoleh dari hasil penelitian yang telah dilaksanakan dan saran-saran yang dapat dikemukakan untuk menjadi bahan pertimbangan bagi peningkatan dan perbaikan Sistem perawatan sehingga dapat membantu proses produksi bagi perusahaan, penelitian selanjutnya dan bagi pembaca

BAB II

TINJAUAN PUSTAKA

2.1. Sistem Perawatan

Sistem Perawatan mempunyai fungsi yang sangat penting di suatu perusahaan guna kelancaran proses produksi. Perawatan yang bersifat pencegahan pada saat ini masih kurang mendapat perhatian kecuali pada perusahaan yang sudah merasakan dan mengetahui pentingnya sistem perawatan untuk menunjang kelancaran proses produksi dan menjaga mutu produk. Pada umumnya perusahaan hanya melakukan tindakan yang bersifat perbaikan (Corerective Maintenance) kurang mendapatkan perhatian. Adapun faktor-faktor yang mempengaruhi kurangnya perhatian dari kalangan perusahaan akan arti pentingnya sistem perawatan sebagai berikut :

1. Belum dirasakannya pengaruh kerusakan peralatan terhadap kelancaran proses produksi, karena kemacetan produksi juga akibat dan kemacetan pada bagian fungsi produk lainnya

2. Belum dipahaminya tujuan dari aktivitas perawatan dan manfaat dari penerapan sistem perawatan

3. Belum dimengerti sebab akibat terhadap kerusakan mesin pada proses produksi

2.1.1 Pengertian dan Tujuan Perawatan

Perawatan merupakan kegiatan untuk memelihara atau menjaga fasilitas (peralatan) pabrik dan mengadakan perbaikan atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan rencana sehingga mencegah terjadinya kerusakan selama proses produksi berlangsung atau sebelum tercapainya rencana dalam jangka waktu tertentu.

Adapun tujuan utama dari kegiatan sistem perawatan ini diantaranya adalah sebagai berikut :

1. Untuk mencapai tingkat biaya perawatan (Maintenance) seoptimal mungkin, dengan melaksanakan kegiatan perawatan secara efektif dan efisien

2. Kemampuan berproduksi dapat memenuhi kebutuhan sesuai dengan rencana produksi

3. Mesin dan peralatan produksi (fasilitas produksi) yang ada di dalam perusahaan tersebut akan dapat dipergunakan dalam jangka waktu yang lebih lama

4. Mengontrol setiap mesin agar tetap terjaga pemakaiannya dari kerusakan 5. Menjamin keselamatan operator yang menggunakan saran dan alat tersebut 6. Menghindari kegiatan maintenance yang dapat mambahayakan keselamatan

pekerja.

7. Menjaga kualitas produk pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sehingga kegiatan produksi tidak terganggu

2.1.2 Jenis-jenis Perawatan

Kegiatan perawatan di perusahaan pada umumnya dibedakan menjadi 2 macam, yaitu :

1. Perawatan Pencegahan (Preventive Maintenance)

Perawatan pencegahan adalah kegiatan perawatan yang dilakukan untuk mencegah timbulnya kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang menyebabkan fasilitas produksi mengalami kerusakan saat digunakan dalam proses produksi

a. Routine Maintenance

Merupakan kegiatan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah pembersihan fasilitas (peralatan), pelumasan (Lubrication) atau pengecekan oil atau pengecekan isi bahan bakar dan mungkin termasuk pemanasan (warning up) dari mesin-mesin selama beberapa menit sebelum dipakai untuk beroperasi. b. Periode Maintenance

1. Periodic maintenance

Periodic maintenance adalah aktivitas perawatan dan perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap bulan sekali, dan

akhirnya setiap satu tahun sekali Periodic maintenance dapat dilakukan pula dengan memakai lamanya jam kerja mesin sekali dan seterusnya. Jadi sifat kegiatan maintenance ini tetap secara periodik atau berkala. Sebagai contoh dari kegiatan periodic maintenance ini adalah pembongkaran karburator atau alat-alat di bagian sistem aliran bensin, penyetelan katup-katup pemasukan dan pembongkaran cylinder mesin dan pembongkaran mesin untuk penggantian bearing, serta service dan overhoul.

2. Corrective maintenance

Corrective maintenance adalah kegiatan perawatan dan perbaikan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pad fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Kegiatan corrective maintenance yang dilakukan sering disebut dengan kegiatan perbaikan atau resparasi. Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak dilakukan preventive maintenance tetapi sampai pada suatu waktu tertentu fasilitas atau peralatan itu tetap rusak. Jadi dalam hal ini kegiatan maintenance sifatnya hanya menunggu sampai kerusakan terjadi dahulu, baru kemudaian diperbaiki. Maksud dari tindakan tersebut adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam proses produksi, sehingga operasi atau proses produksi dapat berjalan lancar.

2.1.3 Kebijakan Perawatan

Penentuan kebijaksanaan perawatan diperlukan untuk menyusun rencana perawatan mesin yang akan diterapkan dalam sistem produksi yang belum maupun sudah berlangsung. Ada kalanya perusahaan mengabaikan jadwal rencana perawatan dan banyak pula yang menyusun rencana perawatan berdasarkan analisis matematis guna memberikan cara yang terbaik untuk beroperasi.Adapun kebijaksanaan dalam kegiatan pemeliharaan untuk memperbaiki reliabilitas sistem pengoperasian perusahaan adalah sebagai berikut :

- penyediaan pengeluaran alternatif selama waktu reparasi ( yaitu peralatan cadangan ).

- Mempermudah tugas reparasi ( yaitu desain modular peralatan )

2.2 Mesin Setting Load Testing

Sistem perawatan pada mesin Setting Load Testing banyak menggunakan otomatis atau manual dan perawatan dilakukan dengan satu minggu sekali contoh pemberian oli pada regulator untuk mempercepat proses hidrolis dan speed control. Perawatan pada komputer dan PLC dilakukan satu bulan sekali dan untuk kalibrasi mesing satu tahun sekali. Penggerak mesin Setting Load Testing menggunakan motor dengan gear box dan system kontak menggunakan limit suit dan over load.Untuk lebih detailnya dapat dilihat pada gambar 2.1 mesin Setting Loat testing berikut ini :

Gambar 2.1 Mesin Setting Load Testing

Setelah melakukan pengamatan dan pengumpulan data Break down mesin dari perusahaan. Mesin Setting Load Testing yang Sering Terjadi kerusakan Pada item – item dapat Di sajikan pada gambar 2.2 berikut ini :

Monitor Error Load Sel Kotor

Lampu Sensor mati Walk Beam Tidak Dapat jalan

Temperatur Tinggi Oil pada hydroulis bocor

Swit Pada Walk Beam Putus Ram up tidak dapat naik otomatis Gambar 2.2 Kerusakan Pada Item – Item Mesin Setting Load Tessting

Gambar 2.3 Flow Preses Produksi Sumber data : PT. Indospring Tbk.

2.3 Klasifikasi Kondisi Kerusakan

Untuk menghitung probabilitas transisi dari suatu proses markov Chain dalam masalah ini maka sistem mesin akan dikelompokkan sesuai dengan kondisi kerusakannya. Kondisi di sini adalah tingkat kesiapan mesin saat dilakukan perawatan periodik terhadap mesin tersebut. Setelah dilakukan pemerikasaan kodisi mesin dapat digolongkan menjadi 4 yaitu :

1. Kondisi Baik

Suatu mesin dikatakan dalam kondisi baik apabila mesin tersebut dapat digunakan untuk operasi dengan ketentuan-ketentuan yang telah disetujui, seperti :

• Mesin baru

• Mesin tidak mengalami kerusakan selama proses produksi Kondisi ini disebut status I.

2. Kondisi Kerusakan Ringan

Suatu mesin dikatakan dalam kondisi kerusakan ringan apabila mesin tersebut dapat beroperasi dengan baik, tetapi terjadi kerusakan-kerusakan kecil. Kerusakan yang ditimbulkan relatif ringan dengan biaya perbaikan yang relatif kecil. Antara lain : baut kendor, pisau tumpul, belt kendor.

3. Kondisi Kerusakan Sedang

Suatu mesin dikatakan dalam kondisi kerusakan sedang apabila mesin tersebut dapat beroperasi tetapi sewaktu-waktu proses produksi dapat berhenti. Antara lain roda gigi aus.

Kondisi ini disebut sebagai status 3. 4. Kondisi Kerusakan Berat

Suatu mesin dikatakan dalam kondisi kerusakan berat apabila tidak dapat digunakan untuk beroperasi sehingga proses produksi berhenti. Waktu untuk perbaikan relatif lama dengan biaya perbaikan relatif besar kadang juga diikuti dengan penggantian komponen-komponen.

Kondisi ini disebut status 4.

2.4 Proses Markov Chain

Sebelum kita membahas metode untuk menentukan kemungkinan transisi akan diuraikan dahulu tentang pengertian dasar proses stokastik. Karena metode Markov Chain merupakan kejadian khusus dari proses stokastik (Tjuju T. Dimyati dan Ahmad Dimyati, 2003, hal. 323).

Proses stokastik (X(t) : t∈T) adalah sekelompok variabel random X(t) dimana t diambil dari sekumpulan data (T) yang telah diketahui. Seringkali T merupakan suatu kelompok bilangan bulat non negatif dan X(t) menyatakan karakteristik yang dapat diukur dari pada waktu t. karena X(t) adalah variabel random maka tidak dapat diketahui dengan pasti pada status manakah suatu proses akan berada pada waktu t, bila t menunjukkan saat terjadinya status diwaktu yang akan datang. Dimana t 0,1,2,3, (Siagian, hal 490).

Proses stokastik dapat dibedakan menjadi dua yaitu proses bebas dan proses Markov. Dalam maslah ini hanya akan dibahas yang berkaitan dengan proses Markov, yang mempunyai ruang status terbatas dan himpunan parameter waktu t yang diskrit terbatas.

Suatu proses stokastik dikatakan sebagai proses Markov Chain apabila perkembangannya dapat disebut sebagai deretan peralihan-peralihan diantara nilai-nilai tertentu yang disebut sebagai suatu probabilitas yang mempunyai sifat bahwa bila diketahui proses berada pada status tertentu, maka kemungkinan perkembangannya proses di masa yang akan datang hanya tergantung pada status saat ini dan tidak tergantung dari cara bagaimana proses ini mencapai status tersebut.

Suatu proses stokastik dikatakan memiliki sifat markovian jika memenuhi syarat sebagai berikut :

{

}

}

,dim 0,1,2,.... 1 1 .... , , , , 1 ) 1 ( , 1 1 0 0 ) 1 ( = = = = = = = = + − + t ana X Y X Pt X X k X k X J X P t t t t tDengan kata lain dapat diungkapkan bahwa proses Markov apabila diketahui proses saat ini, maka masa depan proses Markov apabila diketahui proses saat ini, maka masa depan proses tidak tergantung pada proses masa lalunya, tetapi hanya tergantung pada proses saat ini.

Secara umum dapat dikatakan sebagai suatu proses Markov Chain adalah suatu proses saat ini, maka masa depan proses tidak tergantung pada proses masa lalunya tetapi hanya tergantung pada proses saat ini.

Secara umum dapat dikatakan sebagai suatu proses Markov Chain adalah suatu proses stokstik dimana setiap variabel random Xm, hanya tergantung pada variabel yang mendahuluinya yaitu X(t-1) dan hanya mempengaruhi variabel random berikutnya yaitu X(t-1). Sehingga istilah Chain disini adalah saling berdekatan (bertetangga).

Probabilitas bersyarat P { X(t-1) – J ⎢ X1 – 1 } disebut sebagai probabilitas transisi. Jika untuk masing-masing i dan j. P { X(t-1) – J ⎢ X1 – 1 }= P { X1 = J ⎢ X0 = 1 }, untuk t = 0,1,2,… maka disebut probabilitas transisi (satu langkah) dan biasanya dilambangkan dengan Pij. Sedangkan P { X(t-1) – j ⎢ X1 = 1 }= P { X0 = j ⎢ X0 = 1 }, dimana n = 0,1,2,… untuk t = 0,1,2,…. Probabilitas bersyarat ini biasanya dilambangkan dengan Pnij dan disebut sebagai probabilitas transisi n langkah. Jadi Pn

ij adalah probabilitas bersyarat bahwa sebagai variabel random X(1), yang dimulai dari status I, akan berada pada status j setelah n langkah.

Untuk n-0, P” maka P { X0 – j ⎢X0 – I }sehingga mengakibatkan bernilai I ketika i-j dan 0, untuk semua I dan j, dan n = 0,1,2,…..

∑

= = n i i ij n p 0 )( , untuk semua I dan n = 0,1,2,……

Probabilitas transasi dinyatakan dalam bentuk matrik adalah sebagai berikut :

Status 0 1 M 0 1 M P(n)00 … P(n)0M : : P(n)MO … P(n)MM P(n) - atau P(n) = P(n)MO … P(n)MM : : P(n)M0 P(n)MM

Matrik P ini dikatakan suatu peralihan yang homogen atau matrik stokastik, karena probabalitas transisi Pij adalah konstan dan tidak tergantung pada waktu.

Sifat Markov Chain dalam jangka panjang probabilitasnya menjadi suatu status mapan (steady state) yaitu tidak adanya ketergantungan pada keadaaan awal dari sistem tersebut.

Limit P( )n ij nyata dan tidak tergantung pada i n → ~

Selain dari pada itu limit P( )n ij = πj (2-1)

n → ~

Dimana πj merupakan probabilitas status j yang memenuhi persyaratan steady state.

∑

> − = 0 0 j i j j π π π Pij untuk j = 0, 1, 2, ... M (2-2) M 1 0 =∑

= M i j π2.4.1 Penaksiran Parameter Markov

Proses Markov berwaktu diskrit dan berstatus diskrit terbatas X(t), t = 0, 1, 2, 3, ...n ditentukan hukum probabilitas secara lengkap oleh parameter Pij, (ij – 1, 2, 3, .... n) yang disebut sebagai bagian probabilitas homogen satu langkah. Sebagai persolan utama yang dihadapi apabila hendak menggunakan proses Markov sebagai model suatu sistem adalah menentukan taksiran parameter-parameter tersebut dari data yang diperoleh dari sejumlah pengamatan.

Untuk mendapatkan data taksiran status dari suatu individu-individu sampel terdapat dua kasus pengamatan suatu proses Markov yaitu :

1. Pengamatan terhadap peralihan status individu sampel pada selang waktu tertentu

2. Pengamatan terhadap peralihan status peralihan individu sampel pada selang yang sangat panjang.

Di dalam masalah ini hanya dibatasi pada kasus sampel di bagian pertama bila pada suatu proses Markov dengan variasi status i, (i = 1, 2, 3, ... n) dilakukan pengamatan pada saat-saat diskrit (t = 1, 2, 3, ... t) Pij (t) adalah probabilitas bersyarat suatu individu sampel berada pada status i pada saat t dan berada pada status j pada saat (t+1), maka dianggap terdapat m, (0) individu sampel berada pada status k0 pada saat 0.

Untuk menaksir probabilitas transisi homogen satu langkah dengan cara melakukan pengamatan terhadap transisi status individu-individu yang ditarik dari N sampel pengamatan yang dirancang pada metode sebagai berikut :

Tabel 2.1 Rancangan Pengamatan

Status 1 2 3 4 Jumlah S ke t + 1 1 m11 M12 m13 m14 m1* 2 m21 M22 m23 m24 m2* 3 m31 M32 m33 m34 m3* 4 m41 M42 M43 m44 m4* Jumlah S ke t m1 M2 m3 m4

Sumber : Hamdy A Taha; 1996; 345

Dari tabel tersebut probabilitas dapat diketahui dengan

1

m mij Pij= 2.4.2 Kegunaan Probabilitas dan Keputusan Markov

Di dalam operasinya suatu item akan mengalami beberapa kemungkinan transisi status yang berubah dari satu status ke status yang lain. Bila dikatakan bahwa dalam selang yang cukup pendek terdapat 4 kemungkinan status, maka untuk mengubah kondisi status yang dialami dilakukan beberapa tindakan yang sesuai dengan kondisi status. Misalnya, jika item diperbaiki pada saat terjadi kerusakan berat (status 4) maka status 1, 2, dan 3 dibiarkan saja. Tapi seandainya

kebijaksanaan itu dirubah dimana perawatan dilakukan apabila item berada pada status 2, 3, dan 4 sehingga menjadi status 1 juga bisa dilakukan sebagai berikut :

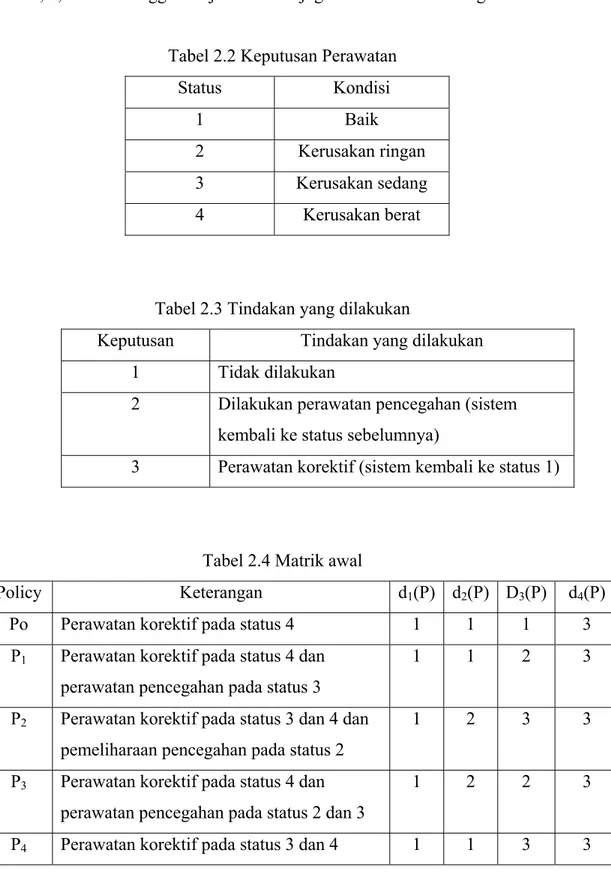

Tabel 2.2 Keputusan Perawatan

Status Kondisi

1 Baik

2 Kerusakan ringan

3 Kerusakan sedang

4 Kerusakan berat

Tabel 2.3 Tindakan yang dilakukan

Keputusan Tindakan yang dilakukan

1 Tidak dilakukan

2 Dilakukan perawatan pencegahan (sistem kembali ke status sebelumnya)

3 Perawatan korektif (sistem kembali ke status 1)

Tabel 2.4 Matrik awal

Policy Keterangan d1(P) d2(P) D3(P) d4(P)

Po Perawatan korektif pada status 4 1 1 1 3 P1 Perawatan korektif pada status 4 dan

perawatan pencegahan pada status 3

1 1 2 3 P2 Perawatan korektif pada status 3 dan 4 dan

pemeliharaan pencegahan pada status 2

1 2 3 3 P3 Perawatan korektif pada status 4 dan

perawatan pencegahan pada status 2 dan 3

1 2 2 3 P4 Perawatan korektif pada status 3 dan 4 1 1 3 3

Dimana P0 adalah perawatan yang dilakukan oleh perusahaan, yang merupakan matrik awal. Sedangkan P1, P2, P3, dan P4 adalah usulan.

Perawatan yang didapat dari perubahan pada matrik awal sesuai dengan tindakan yang dilakukan.

Jika pada suatu item berada pada status kerusakan ringan dan kerusakan sedang, maka item tersebut tidak akan mengalami transisi baik, dengan kata lain nahwa suatu item berada pada status kerusakan ringan dan kerusakan sedang akan tetap atau hanya akan beralih ke status kerusakan berat. Dan jika item berada pada status kerusakan berat atau dengan kata lain suatu item yang memburuk akan tetap memburuk sampai selang pemeriksaan berikutnya, atau bila tidak item akan mengalami kerusakan berat selama selang tersebut dan akan diperbaiki pada selang pemeriksaan berikutnya.

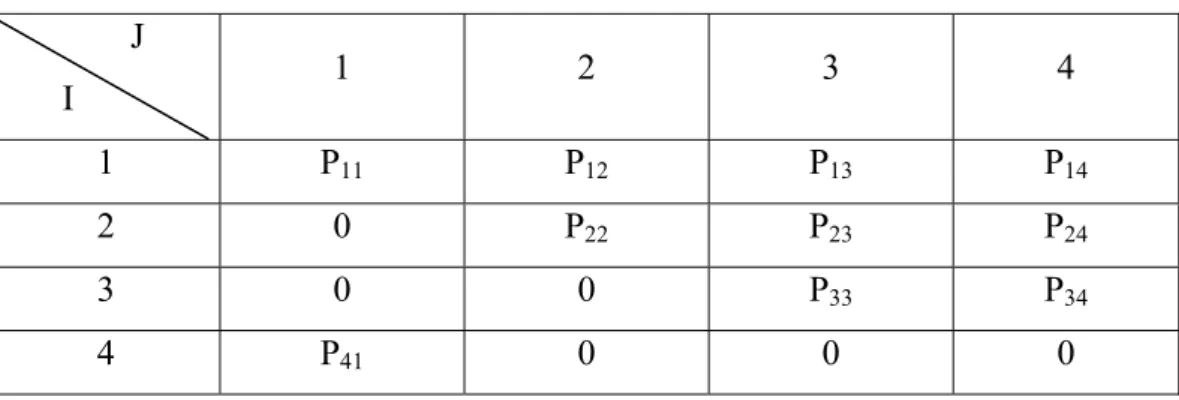

Bertitik tolak pada asumsi di atas maka dapat diungkapkan bahwa suatu item mempunyai probabilitas transisi Pij, yang menyatakan bahwa suatu item berada pada status i dan dalam selang waktu berikutnya berada pada status j. Dalam bentuk matrik probabilitas-probabilitas transisi tersebut di atas dapat dinyatakan sebagai berikut :

Tabel 2.5 Matrik Transisi Item-i J I 1 2 3 4 1 P11 P12 P13 P14 2 0 P22 P23 P24 3 0 0 P33 P34 4 P41 0 0 0

Dengan menggunakan persamaan serta hasil matrik tersebut, maka probabilitas status mesin-mesin dalam jangka panjang dan dalam keadaan mapan (steady state) dapat ditulis sebagai berikut :

[

π1π2π3]

= ⎟⎟ ⎟ ⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎜ ⎜ ⎝ ⎛ 0 0 0 0 0 0 41 34 33 24 23 22 14 13 12 11 P P P P P P P P P P[

π1π2π3]

(2-3) π1 + π2 + π3 + π4 = 1Maka akan didapat persamaan berikut : π1 + π2 + π3 + π4 = 1 P11 + P41π4 = π1

P12π1 + P22π2+ = π2 ( 2-4) P13π1 + P23π2 + P33π3 = π3

P14π1 + P24π2 + P34π4 = π4 1. Perencanaan Perawatan Mesin yang Diusulkan

Untuk mendapatkan perawatan mesin yang optimal sehingga bisa mengurangi biaya perawatan, maka diusulkan 4 (empat) perencanaan perawatan mesin yang di dapat dari perubahan matrik transisi awal sesuai dengan tindakan yang dilakukan. Dari keempat usulan tersebut yang akan dipilih adalah usulan yang mempunyai biaya rata-rata ekspentasi terkecil.

a. Perawatan korektif pada status 4 dan perawatan pencegahan pada status 3 Tabel 2.6 Matrik transisi (P1) adalah sebagi berikut :

1 2 3 4 1 P11 P12 P13 P14 2 0 P22 P23 P24 3 0 1 0 0 4 1 0 0 0 P1

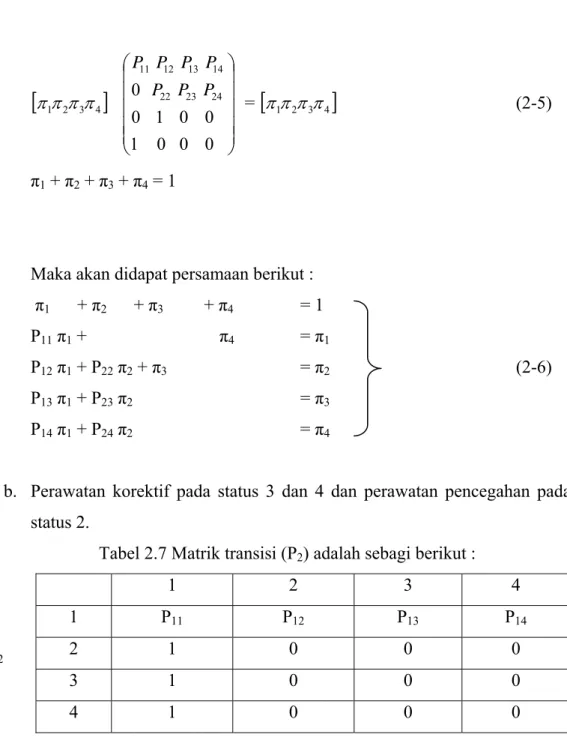

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, maka probabilitas status mesin-mesin dalam jangka panjang dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

π1π2π3π4]

= ⎟⎟ ⎟ ⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎜ ⎜ ⎝ ⎛ 0 0 0 1 0 0 1 0 0 22 23 24 14 13 12 11 P P P P P P P[

π1π2π3π4]

(2-5) π1 + π2 + π3 + π4 = 1Maka akan didapat persamaan berikut : π1 + π2 + π3 + π4 = 1 P11π1 + π4 = π1

P12π1 + P22π2 + π3 = π2 (2-6) P13π1 + P23π2 = π3

P14π1 + P24π2 = π4

b. Perawatan korektif pada status 3 dan 4 dan perawatan pencegahan pada status 2.

Tabel 2.7 Matrik transisi (P2) adalah sebagi berikut :

1 2 3 4 1 P11 P12 P13 P14 2 1 0 0 0 3 1 0 0 0 4 1 0 0 0 P2

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, maka probabilitas status mesin-mesin dalam jangka panjang dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

π1π2π3π4]

= ⎟⎟ ⎟ ⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎜ ⎜ ⎝ ⎛ 0 0 0 1 0 0 0 1 0 0 0 1 14 13 12 11 P P P P[

π1π2π3π3]

(2-7)π1 + π2 + π3 + π4 = 1

Maka akan didapat persamaan berikut : π1 + π2 + π3 + π4 = 1 P11 + π2 + π3 + π4 = π1

P12π1+ = π2 ( 2-8)

P13π1+ = π3

P14π1+ = π4

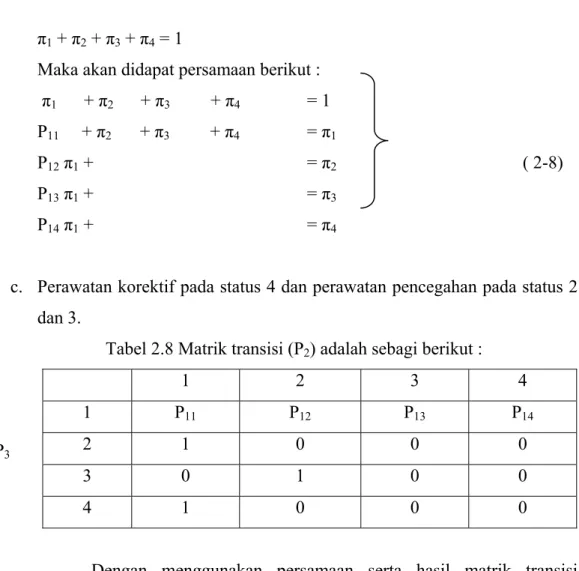

c. Perawatan korektif pada status 4 dan perawatan pencegahan pada status 2 dan 3.

Tabel 2.8 Matrik transisi (P2) adalah sebagi berikut :

1 2 3 4 1 P11 P12 P13 P14 2 1 0 0 0 3 0 1 0 0 4 1 0 0 0 P3

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, maka probabilitas status mesin-mesin dalam jangka panjang dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

π1π2π3π4]

= ⎟⎟ ⎟ ⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎜ ⎜ ⎝ ⎛ 0 0 0 1 0 0 1 0 0 0 0 1 14 13 12 11 P P P P[

π1π2π3π4]

(2-9) π1 + π2 + π3 + π4 = 1Maka akan didapat persamaan berikut : π1 + π2 + π3 + π4 = 1 P11 + π2 = π1

P12π1 + π3 = π2 (2-10)

P13π1+ = π3

2.5 Analisa Biaya

Penentuan biaya perawatan meliputi biaya perawatan pencegahan dan perawatan korektif yang dilakukan pada saat mesin berhenti dan hanya menitik beratkan pada biaya down time yang terjadi.

Dengan membuat perencanaan atau jadwal perawatan preventif bagi suatu sistem jumlah perawatan korektif dapat ditekan sehingga mengurangi biaya down time. Hal ini yang menjadi tujuan utama dari optimasi sistem perawatan.

2.5.1Biaya Down Time

Akibat dari sistem yang tidak produktif yang diakibatkan sistem dalam perawatan atau perbaikan mengakibatkan hilangnya profit karena sistem tidak produktif. Biaya tersebut disebut biaya down time. Elemen-elemen biaya yang menentukan biaya down time adanya biaya operator mesin, hilangnya sebagian output produksi atau umumnya dinyatakan dalam profit per satuan waktu yang hilang.

2.5.2 Biaya Penyelenggaraan Perawatan Pencegahan (Preventif)

Biaya yang dikeluarkan setiap kali melakukan perawatan dan perbaikan disebut biaya penyelenggaraan perawatan dimana biaya tadi tergantung pada jumlah item yang diperiksa atau diperbaiki. Faktor utama yang menentukan biaya penyelenggaraan perawatan periodik ada jam produksi yang dikorbankan. Oleh karena itu biaya penyenggaraan ditetapkan sebagai jumlah biaya down time yang timbul karena perawatan pencegahan. Jika biaya perawatan pencegahan item-i dilambangkan dengan Cij maka dapat dinyatakan sebagai berikut :

Cij = Waktu rata-rata perawatan x Biaya down time per jam pencegahan per

tahun (2-11)

Kerusakan merupakan suatu kondisi dimana sistem tidak dapat berfungsi untuk menghasilkan output. Hal ini akan menyebabkan adanya biaya tambahan untuk perawatan korektif tetapi apabila diadakan perawatan rutin yang terjadwal, kerusakan dapat dicegah. Jika biaya perawatan korektif ini dilambangkan dengan C2 untuk setiap item-i, maka dinyatakan sebagai berikut :

C2i = Waktu rata-rata kerusakan x biaya down time per jam pemeliharaan

per tahun (2-12)

2.5.4 Biaya Rata-rata Ekspektasi

Biaya perawatan untuk masing-masing item diperoleh dari biaya perawatan pencegahan dan perawatan korektif. Sehingga bila dikalikan dengan probabilitas status dalam keadaan 4 mapan (steady state) pada jangka panjang maka akan didapat biaya rata-rata ekspektasi (biaya rata-rata yang diharapkan) untuk masing-masing perawatan. Dapat dinyatakan :

2.5.5 Biaya Perawatan

Sebelum menghitung biaya perawatan masing-masing item, perlu diketahui dahulu waktu rata-rata pemeliharaan pencegahan dan waktu rata-rata perawatan pencegahan dan waktu rata-rata perbaikan mesin-mesin, dimana jumlah waktu perawatan pencegahan dilambangkan dengan

∑

W1 dan i jumlah waktu rata-rata perawatan korektif per tahun dilambangkan dengan∑

W2 . iMelalui perhitungan down time sebesar Rp. 500.000,- / jam per tahun yang didapat dari rata-rata biaya perawatan dapat dihitung sebagai berikut : a. Biaya perawatan pencegahan preventive (C1i)

C1i = waktu rata-rata perawatan x biaya down time per jam pencegahan

per tahun

b. Biaya perawatan korektif (C2i)

C2i = waktu rata-rata kerusakan x biaya down time perjam pertahun (2-14) c. Biaya rata-rata ekspektasi

∑

− = M i ik C E 0 1 π keterangan :π1 : Probabilitas status pada jangka panjang dan steady state

Cik : Biaya ekspektasi yang diadakan pada transisi selanjutnya bila sistem dalam keadaan 1 dan keputusan k dibuat

2.6 Kaizen

Kaizen merupakan suatu konsep dan filsafat yang berasal dari Negara Jepang tetapi sangat di terima oleh Barat sehingga menciptakan budaya yang berpengaruh. Budaya tersebut menggabungkan berbagai keunggulan dan manfaat kerjasama tim dalam Kaizen dengan kekuatan individual pada masyarakat Barat.

2.6.1 Definisi Kaizen

Kaizen berarti “perbaikan”. Kata Kaizen merupakan kombinasi karakter huruf Jepang Kai yang berarti “perubahan” dengan Zen yang berarti “baik”. Di Barat kata Kaizen sebagai konsep manajemen, berarti “perbaikan terus-menerus”, setahap demi setahap.

2.6.2 Prinsip Kaizen

1 Berfokus pada Pelanggan.

2 Mengadakan Peningkatan Secara Terus Menerus. 3 Mengakui Masalah Secara Terbuka.

4 Mempromosikan Keterbukaan. 5 Menciptakan Tim Kerja.

6 Memanajemeni Proyek Melalui Tim Fungsional-silang. 7 Memelihara Proses Hubungan yang Benar.

8 Mengembangkan Disiplin Pribadi.

9 Memberikan Informasi pada Semua Karyawan. 10 Memberikan Wewenang Kepada Setiap Karyawan.

2.7 Keuntungan Kaizen

Dengan menggunakan konsep dasar Kaizen dalam melakukan berbagai aktivitas. Ada beberapa keuntungan yang diperoleh, antara lain:

• Peningkatan proses;

• Penggunaan paradigma baru; • Mempercepat waktu proses; • Zero investment;

• Human Development;

• Keamanan dan keselamatan kerja. Keuntungan lain dari Kaizen adalah:

• Penggunaan sistem Plan-Do-Check-Action (PDCA) mengakibatkan cepat dalam meningkatkan proses dan menghilangkan masalah.

• Identifikasi, implementasi, monitor dan mengatur perubahan menyebabkan dapat mencegah terjadinya masalah baru.

• Memfokuskan organisasi kepada kepuasan konsumen dan berdasarkan fakta dalam mengambil keputusan.

• Membantu organisasi untuk menjadi lebih efisien pada proses peningkatan dan pemecahan masalah dilakukan pada tingkat optimal dan biaya yang rendah.

2.8 Tools yang Digunakan

Dalam melakukan perbaikan secara terus menerus. Beberapa tools yang digunakan, antara lain:

a. Cause & Effect – Fish bone.

Fish bone berguna untuk menganalisa dan menemukan faktor-faktor yang berpengaruh secara signifikan didalam menentukan karakteristik kualitas output kerja. Disamping itu untuk menentukan penyebab-penyebab sesungguhnya dari suatu masalah.

dapat digambarkan dalam diagram dibawah ini:

Ada lima faktor penyebab utama yang signifikan dan perlu diperhatikan, yaitu: • Manusia (man);

• Metode kerja (work-method);

• Mesin atau peralatan kerja lainnya (machine / equipment); • Bahan baku (raw materials); dan

• Lingkungan kerja (work environment).

b. Lembar Isian (Check Sheet).

Lembar isian merupakan alat bantu untuk memudahkan proses pengumpulan data. Bentuk dan isinya disesuaikan dengan kebutuhan maupun kondisi kerja yang ada.Didalam pengumpulan data. maka data harus diambil sesuai dengan kebutuhan analisis dalam arti bahwa data harus :

• Jelas, tepat dan mencerminkan fakta.

• Dikumpulkan berdasarkan cara yang benar, hati-hati dan teliti.

c. 5 Why Analysis.

Five why analysis adalah suatu metode untuk menemukan akar dari permasalahan. Biasanya yang nampak adalah gejala-gejala bukanlah masalah sebenarnya.

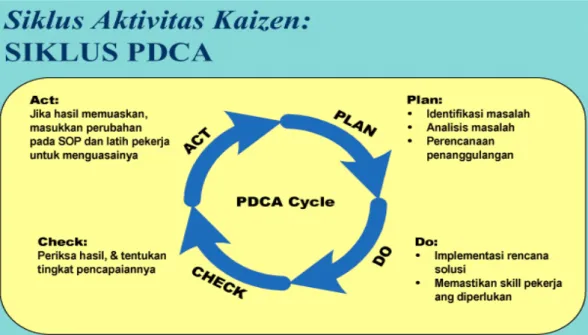

2.9. Pengertian PDCA

PDCA (Plan, Do, Check, Action) atau disebut juga Filosofi Deming, yang merupakan manajemen perbaikan mutu secara berkesinambungan yang menekankan pada keuntungan jangka pendek. Dr.Deming yang merupakan pelopor PDCA adalah murid dari Dr.Walter Shewhart. Mereka menghabiskan waktu untuk melakukan penelitian mengenai konsep-konsep dan prinsip-prinsip perbaikan mutu kedalam teori manajemen perbaikan mutu. Beliau juga mempelopori konsep SPC (Statistical Prosess Control), yang merupakan konsep dalam perbaikan kualitas berkesinambungan.

Gambar 2.4 Siklus PDCA

2.10 Penjabaran dari siklus PDCA (Plan, Do, Check, Action) :

• Planning berarti memahami apa yang ingin dicapai, memahami bagaimana melakukan suatu pekerjaan, berfokus pada masalah, menemukan akarpermasalahan, menciptakan solusi yang kreatif serta merencanakanimplementasi yang terstruktur.

• Doing tidak semudah seperti yang dilihat. Didalamnya berisi pelatihan dan manajemen aktivitas. Biasanya masalah besar dan mudah sering berubah pada saat-saat terakhir. Bila terjadi kondisi seperti ini maka tidak dapat dilanjutkan lagi tetapi harus mulai dari awal kembali.

• Checking berarti pengecekan terhadap hasil dan membandingkan sesuai dengan yang diinginkan. Bila segala sesuatu menjadi buruk dan hasil baik tidak ditemukan, pada bagian ini keberanian, kejujuran, kecerdasan sangat dibutuhkan untuk mengendalikan proses. Kata kunci ketika hasil memburuk adalah ”kenapa”. Dengan dokumentasi proses yang baik maka kita dapat kembali pada titik yang mana keputusan yang salah dibuat.

• Acting berarti Menindak lanjuti atas apa yang didapatkan selama tahap pengecekan. Arti lainnya adalah mencapai tujuan dan menstandarisasikan proses atau belajar dari pengalaman untuk memulai lagi pada kondisi yang tepat

2.11 SPC (Statistical Proses Control)

Dalam pengendalian proses produksi, pemahaman akan variasi menjadi sangat penting. Antara lain dalam pengendalian kualitas: Tanpa memahami konsep variasi, besar kemungkinan terdapat kesalahan dalam pengambilan keputusan. Pada akhirnya bisa berakibat pada terkirimnya produk reject ke Customer atau ke proses selanjutnya. Maka dari itu perlu adanya pengecekan berkala dengan sistem sampling, untuk menghindari variasi dari suatu object amatan. Mengunakan pendekatan tradisional untuk mengatasi permasalahan diatas tersebut akan sulit, untuk itu perlu menggunakan pendekatan secara statistik. Menggunakan teknik statistik untuk memahami variasi pada proses.

BAB III

METODOLOGI PENELITIAN

3. Metode Penelitian

Metode penelitian yang digunakan adalah metode penelitian survey yang bersifat eksploratif dan deskriptif. Yaitu penelitian yang bertujuan mendeskripsikan gejala-gejala yang diteliti dan menemukan penyebab terjadinya suatu kondisi atau kejadian tertentu.

4. Data dan Sumber Data

Dalam penyusunan skripsi ini, sumber data yang diperoleh dapat digolongkan menjadi dua bagian, yaitu :

3.4.1. Data Primer

Yaitu data yang diperoleh atau dikumpulkan oleh peneliti secara langsung dari perusahaan yang terdiri dari informasi orisinil melalui wawancara dengan pimpinan atau karyawan perusahaan yang berwenang.

Data-data yang diambil terdiri dari :

3. Mesin-mesin yang mengalami transisi status setiap item. 1. Kondisi baik ke kondisi baik.(B/B)

2. Kondisi baik ke kondisi kerusakan ringan.(Kb/Kr) 3. Kondisi baik ke kerusakan kondisi sedang.(Kb/Ks) 4. Kondisi baik ke kondisi kerusakan berat.(B/Kb)

5. Kondisi kerusakan ringan ke kondisi kerusakan ringan.(Kr/Kr) 6. Kondisi kerusakan ringan ke kondisi kerusakan sedang.(Kr/Ks) 7. Kondisi kerusakan ringan ke kondisi kerusakan berat.(Kr/Kb) 8. Kondisi kerusakan sedang ke kondisi kerusakan sedang.(Ks/Ks) 9. Kondisi kerusakan sedang ke kondisi kerusakan berat.(Ks/Kb) 10.Kondisi kerusakan berat ke kondisi baik.(Kb/B)

Flow Chart Penyelesaian Masalah

Gambar 3.1 Flow Chart Penyelesaian Masalah

Field Study Library Research

Mulai Survey Perumusan Masalah Pengumpulan Data : • Break Down. • Down Time. Pengolahan Data : • Markov Chain

• Plan : Merencanakan Perbaikan • Do : Melakukan Tindakan Perbaikan • Check : Meriksa hasil Perbaikan MC • Action : Melakukan Perubahan • Perhitungan penghematan biaya

pemeliharaan sebelum dan sesudah perbaikan

Selesai

Kesimpulan dan Saran Membandingkan Biaya

Optimal Sebelum > Sesudah

Tidak

4. Mesin-mesin yang berada pada status baik, kerusakan ringan, kerusakan sedang dan kerusakan berat untuk masing-masing item.

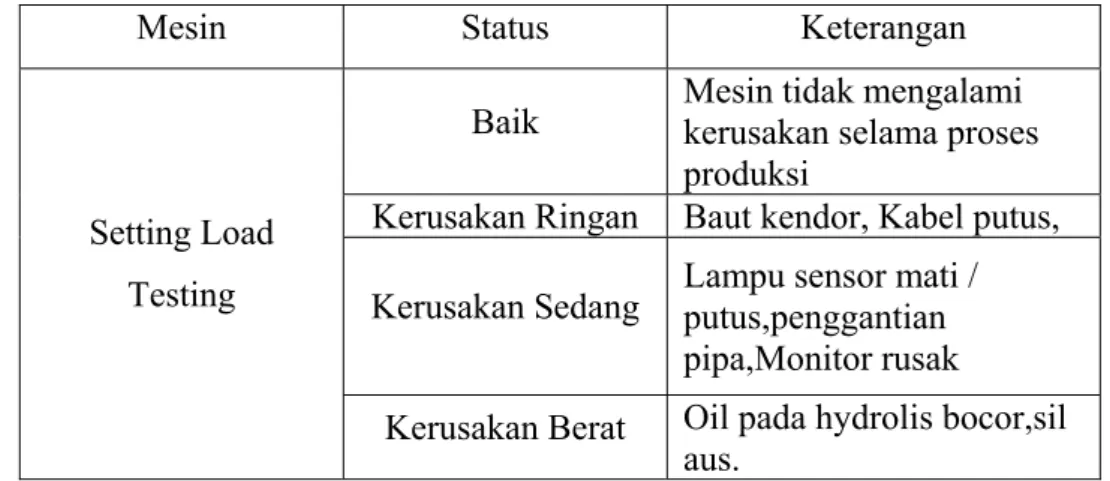

Tabel 3.1 Mesin Pada Status kerusakan

Mesin Status Keterangan Baik Mesin tidak mengalami kerusakan selama proses

produksi

Kerusakan Ringan Baut kendor, Kabel putus, Kerusakan Sedang Lampu sensor mati / putus,penggantian

pipa,Monitor rusak Setting Load

Testing

Kerusakan Berat Oil pada hydrolis bocor,sil aus.

Sumber : Perusahaan PT Indospring Tbk 5. Waktu perawatan pencegahan untuk masing-masing item.

Perawatan preventif mesin Setting Load Testing pada saat mesin tidak terpakai atau berhenti berproduksi.Aktivitas perawatan yang dilakukan oleh maintenance untuk mencegah timbulnya kerusakan – kerusakan yang tak terduga, agar mesin tetap stabil dan terpelihara.

6. Waktu kerusakan untuk masing-masing item. Tabel 3.2 Waktu kerusakan mesin

Status Bulan

Ringan Sedang Berat W21

Januari 2009 1 - - 1

Pebruari 2009 - 3 1 4

Maret 2009 - 1 - 1

April 2009 1 - - 1

Mei 2009 - 3 - 3

Sumber : Perusahaan PT Indospring Tbk ∑ W21 = 10

7. Biaya down time.

Biaya yang dikarenakan adanya kerusakan mesin pada saat berproduksi, sebagian output produksi hilang atau umumnya dinyatakan dalam profit per satuan waktu yang hilang.

Contoh : Waktu perawatan sebesar 60 menit tiap mesin tiap 3 bulan sekali. 60 x 1 = 60 menit tipa 3 bulan.

= 240 menit / tahun = 4 jam / tahun

Dari pengumpulan dan pengolahan data, maka didapat waktu perawatan perventif dan korektif sebagai berikut :

Σ

W14 = 4 jam/tahundengan memasukkan ke dalam persamaan biaya perawatan maka diperoleh hasil :

C14 = 4 x Rp. 500.000,00 = Rp. 2.000.000,00/tahun

3.4.2. Data Sekunder

Yaitu data yang bukan diusahakan sendiri pemgumpulannya , misalnya data volume hasil produksi , data frekwensi kerusakan mesin dan peralatan produksi..

5. Prosedur Pengumpulan/Perekaman Data

Untuk mendapatkan data-data yang diperlukan dalam penyusunan skripsi ini, maka penyusun menggunakan teknik pengumpulan data sebagai berikut : 3. Library Research

Yaitu metode pengumpulan data yang dilakukan dengan cara membaca dan mempelajari buku-buku literatur atau buku-buku ilmiah lainnya yang berhubungan atau berkaitan dengan permasalahan yang sedang diteliti.

4. Field Research

Yaitu metode pengumpulan data yang dilakukan dengan secara langsung dengan menghubungi perusahaan tempat diadakan survey dengan cara melalui :

Yaitu pengumpulan data informasi dengan melakukan tanya jawab secara langsung dengan pihak perusahaan secara sistematis dan berorientasi pada tujuan penelitian. Respondent operator maintenance

6. Analisa Data

Dalam suatu penelitian pengolahan data analisa data sangata berkaitan. Adapun langkah-langkah pengolahan dan analisa data adalah sebagai berikut : Perhitungan Probabilitas Status Untuk Masing-masing Item

Dalam menentukan probabilitas status akan ditentukan dulu besarnya probabilitas transisi yang dapat dihitung dari proporsi jumlah mesin yang mengalami transisi status selanjutnya dibentuk matrik transisi awal yang merupakan perawatan yang dilakukan perusahaan.

Tabel 3.3 Probabilitas Transisi Item-i Status Bulan P11 P12 P13 P14 P22 P23 P24 P33 P34 P41 1 2 3 4 5 6 Rata-rata

Keterangan : P. Probabilitas Transisi

Matrik transisi satu langkah item-i yang merupakan perawatan yang dilakukan oleh perusahaan adalah

Tabel 3.4 Matrik Transisi Item-i J

I 1 2 3 4

1 P11 P12 P13 P14

3 0 0 P33 P34

4 P41 0 0 0

Perencanaan Perawatan Mesin yang Diusulkan

Untuk mendapatkan perawatan mesin yang optimal sehingga bisa mengurangi biaya perawatan, maka diusulkan 4 (empat) perencanaan perawatan mesin yang di dapat dari perubahan matrik transisi awal sesuai dengan tindakan yang dilakukan. Dari keempat usulan tersebut yang akan dipilih adalah usulan yang mempunyai biaya rata-rata ekspentasi terkecil.

3.5 Pengolahan Data

Data-data yang telah dikumpulkan di tahap selanjutnya, kemudian diolah dengan metode PDCA (Plan, Do, Check, Action) dengan langkah:

3. Plan, Buat rencana.

4. Memilih alur permasalahan yang akan diperbaiki lebih dahulu, dan menjelaskan adanya kesempatan untuk memperbaiki mesin yang rusak.

5. Uraikan proses yang berlaku, berkenaan dengan hal tersebut diatas.

6. Uraikan semua masalah yang menjadi penyebab timbulnya kerusakan pada mesin Testing Load Testing sesuai dengan akar permasalahan.

7. Kembangkan cara pemecahan masalah atau perbaikan yang efektif dan dapat dilaksanakan.

8. Tinjau dan evaluasi hasil perubahan proses. 2. Do, Kerjakan dan laksanakan.

Melaksanakan pemecahan masalah dan melakukan tindakan perawatan mesin sesuai akar penyebab masalah kerusakan mesin.

Memastiakan skill maintenance diperlukan dalam melaksanakan perbaikan.

3. Check, Pengecekan

Pengecekan terhadap hasil dan membandingkan sesuai yang diinginkan dengan mengunakan metode markov Chain.Lakukan pengamatan atau evaluasi dari tindakan perwatan mesin sesuai dengan rencana.

4. Action, Menindak lanjuti.

Menindak lanjuti apa yang didapatkan selama tahap pengecekan. Tarik pelajaran dari perubahan dan hasilnya, gunakan proses yang sudah baik hasilnya itu sesuai prosedur standart.

1.4. Kesimpulan dan Saran

Berdasarkan tahap – tahap penelitian yng dilakukan sebelumnya dapat diambil suatu kesimpulan sebagai jawaban permasalahan penelitian ini. Selain itu dapat merekomendasikan atau membari usulan / saran perancangan sistem perbaikan mesin yang telah dilakukan untuk diterapkan pada perusahaan dan juga usulan bagi penelitian yang akan datang, mengingat penelitian ini masih memerlukan beberapa pengembangan untuk mendapatkan hasil yang maksimal.

BAB V

ANALISA DAN INTERPRETASI

Pada analisa dan interprestasi ini, langkah-langkah yang dilakukan sebagai berikut :

1. Pengecekan terhadap hasil markov dan membandingkan sesuai dengan yang diinginkan .

2. Menindak lanjuti atas apa yang didapatkan selama tahap pengecekan. 3. Analisa biaya perawatan.

5.1. Tahap Check

Tahap Chehk adalah merupakan tahapan yang ketiga dari PDCA. Tahap ini digunakan untuk menganalisa atau mengevaluasi data yang telah didapatkan dari tahap – tahap sebelumnya. Adapun langkah yang harus dilakukan tersebut adalah menetapakan target kinerja kwalitas sumber daya manusia. Khususnya pada unit pemelihara atau maintenance.

Diharapkan dengan jumlah yang cukup dan berkualitas serta memadahi untuk menangani pekerjaan pemeliharaan. Maka jumlah kerusakan yang tidak terduga dapat dikurangi. Dan dengan kwalitas tenaga kerja yang baik maka setiap kerusakan dapat segera ditanggulangi.

Dari data Status mesin Setting Load Testing yang di peroleh, Probabilitas transisi menjelaskan adanya perubahan status diantara bulan juni dan juli, tertera pada tabel 5.1.

Tabel 5.1 Probabilitas Transisi Status Mesin SLT Banyaknya Status

Status Bulan Juni 2008 Bulan Juli 2008 Baik 10 15 Kerusakan Ringan 7 10 Kerusakan Sedang 8 3 Kerusakan Berat 5 2 Jumlah 30 30 Sumber : PT Indospring Tbk 2008

Data Status mesin Setting Load Testing bulan juni 2008 dapat dilihat pada gambar 5.1. Status mesin SLT 10 7 8 5 0 2 4 6 8 10 12 14 16 18 20 Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat Bulan Juni 2008 Ju ml ah S tat u s Status mesin

Gambar 5.1. Status mesin SLT.

Data yang di peroleh pada bulan juli 2008 pada mesin Seting Load Testing ada perubahan status Mesin. Dapat dilihat pada gambar 5.2.

Status mesin SLT 15 10 3 2 0 2 4 6 8 10 12 14 16 18 20 Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat Bulan Juli 2008 Ju ml ah S tatu s Status mesin

Dari data Preventive Status mesin Setting Load Testing yang di peroleh, Probabilitas transisi menjelaskan adanya perubahan status diantara bulan juni dan juli, tertera pada tabel 5.2.

Tabel 5.2 Preventeve Probabilitas Transisi Status Mesin SLT Banyaknya Status

Status Bulan Agust 2008 Bulan Septb 2008 Baik 22 25 Kerusakan Ringan 3 4 Kerusakan Sedang 4 1 Kerusakan Berat 1 0 Jumlah 30 30 Sumber : PT Indospring Tbk 2008

Data Preventive Status mesin Setting Load Testing bulan Agustus 2008 dapat dilihat pada gambar 5.3.

Preventive Status mesin SLT

22 3 4 1 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat Bulan Agustus 2008 Ju ml ah S tat u s Status mesin

Gambar 5.3. Preventive Status mesin SLT.

Data Preventive yang di peroleh pada bulan September 2008 pada mesin Seting Load Testing ada perubahan status Mesin. Dapat dilihat pada gambar 5.4.

Preventive Status mesin SLT 25 4 1 0 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat Bulan september 2008 J u m lah S tat u s Status mesin

Gambar 5.4. Preventive Status mesin SLT.

Berdasarkan evaluasi data diatas maka semakin lamanya mesin dioperasikan maka sering terjadi perubahan – perubahan dalam kemampuan berproduksi pada waktu yang singkat. Oleh karena itu perlu diadakan evaluasi kembali untuk mengatasi saat kapan mesin mulai sering terjadi kerusakan selanjutnya dapat ditetapkan periode standart preventive maintenance yang tepat, sehingga frekwensi kerusakannya dapat ditekan sekecil mungkin.

5.2. Tahap Action

Tahap action merupakan tahap yang keempat dari PDCA. Pada tahap ini menindak lanjuti atas apa yang didapatkan selama pengecekan terhadap mesin Setting Load Testing. Melakukan Standarisasi proses preventive dan melatih pekerja untuk menguasai Standarisasi operasianal mesin. Untuk menunjang pelaksanaan preventive maintenance tersebut dengan baik. Maka pimpinan bagian pemeliharaan memberikan petunjuk dan langkah – langkah sebagai berikut :

1. Jadwal atau time scedule diadakan service / overhoul, berdasarkan jam putar atau kerja mesin.

2. Tiap – tiap mesin atau fasilitas produksi harus ada kartu pendataan / histori card, guna mencatat kejadian – kejadian mesin itu sendiri. 3. Karena tiap hari mesin – mesin bekerja, pemeliharaan harus

dilaksanakan tepat waktu.

4. tujuan pemeliharan mesin produksi adalah mempertahankan dan mengembangakan kondisi dan fungsi mesin produksi seperti semula. 5. Apabila ada kerusakan atau keausan dari spare part harus cepat

diganti dan harus selalu tersedia.

6. Pelumasan atau lubrication mesin produksi harus dilaksanakan secara teratur dan teliti.

7. kebersiahan dari mesin – mesin produksi harus selalu terjaga dan terjamin untuk selalu siap di pakai.

5.3. Analisa Biaya Perawatan

a. Waktu perawatan preventif mesin SLT

Perawatan preventif mesin SLT membutuhkan waktu sebesar 60 menit tiap satu minggu sekali, sehingga membutuhkan waktu (W13) :

60 x 1 = 60 menit tiap minggu = 240 menit/bulan = 4 jam/ bulan

5.3.1. Biaya Perawatan Mesin SLT Bulan Juni – Juli 2008

Dari pengumpulan dan pengolahan data pada bulan juni 2008, maka didapat waktu perawatan korektif sebagai berikut :

1. Aktivitas Produksi berhenti karena seal hydroulis aus.

2. Biaya tenaga kerja, rata – rata perhari Rp. 35.000 dan yang mengerjakn 2 orang selama 5 hari . Jadi biaya yang dikeluarkan untuk tenaga kerja Rp. 35.000 x 2 x 5 hari = Rp. 350.000.

3. Biaya spare part yang harus diganti 2 pasang mechanical seal seharaga Rp. 1.500.000.

Total biaya perawatan korektif pada bulan juni sebesar Rp. 350.000. + Rp 1.500.000. + Rp. 750.000. = Rp 2.600.000.

Sedangakan perawatan preventive pada bulan juni 2008 sebagai berikut :

1. Biaya tenaga kerja rata – rata perhari Rp. 3.5000 dan yang mengerjakan 2 orang selama 1 bulan 4 kali perawatan = Rp. 280.000 2. biaya pengantian oli, pelumas, Rp 100.000 x 4 kali perwatan selama 1

bulan = Rp. 400.000

Total biaya perwatan Preventive pada bulan juni 2008 adalah Rp. 280.000. + Rp. 400.000 = Rp. 680.000.

dengan memasukkan ke dalam persamaan biaya perawatan maka diperoleh hasil : C13 = 4 x Rp. 170.000.00

= Rp. 680.000.00/bulan

C21 = Rp. 350.000. + Rp 1.500.000. + Rp. 750.000. = Rp 2.600.000./bulan 5.3.2 Biaya Perawatan Mesin SLT Bulan Agustus – September 2008

Dari pengumpulan dan pengolahan data pada bulan agustus 2008, maka didapat waktu perawatan korektif sebagai berikut :

1. Aktivitas Produksi berhenti karena Temperatur Tinggi.

2. Biaya tenaga kerja, rata – rata perhari Rp. 35.000 dan yang mengerjakn 2 orang selama 1 hari . Jadi biaya yang dikeluarkan untuk tenaga kerja Rp. 35.000 x 2 x 1 hari = Rp. 70.000.

3. Biaya spare part yang harus diganti 1 pasang Fillter seharaga Rp. 1.000.000.

Total biaya perawatan korektif pada bulan juni sebesar Rp. 70.000. + Rp 1.000.000. = Rp 1.070.000.

Sedangakan perawatan preventive pada bulan Agustus 2008 sebagai berikut : 1. Biaya tenaga kerja rata – rata perhari Rp. 3.5000 dan yang

mengerjakan 2 orang selama 1 bulan 4 kali perawatan = Rp. 280.000 2. biaya pengantian oli, pelumas, Rp 100.000 x 4 kali perwatan selama 1

Total biaya perwatan Preventive pada bulan Agustus 2008 adalah Rp. 280.000. + Rp. 400.000 = Rp. 680.000.

dengan memasukkan ke dalam persamaan biaya perawatan maka diperoleh hasil : C13 = 4 x Rp. 170.000.00

= Rp. 680.000.00/bulan

C21 = Rp. 70.000. + Rp 1.000.000. = Rp 1.070.000./bulan

5.4. Analisa Data

Setelah pengumpulan data dan pengolahan langkah selanjutnya adalah menganalisa data.

5.4.1. Probabilitas Transisi Status

Dari pengumpulan dan pengolahan data yang telah dijelaskan didapat probabilitas transisi pada perawatan yang dilakukan perusahaan (Po) untuk masing-masing mesin selanjutnya dinyatakan dalam bentuk matrik transisi sebagai berikut :

1. Mesin SLT bulan Juni dan Juli 2008 0,6 0,2 0,1 0,1 0,3 0,4 0,1 0,1 0,6 0,3 0,1 0 0,4 0,6 0 0 Po =

2. Mesin SLT bulan Agustus dan september 2008 0,863 0,090 0,045 0 0,666 0,333 0 0 0,75 0,25 0 0

1 0 0 0 Po =

Nilai 1 yang tertera disetiap matrik transisi di atas dikarenakan bagi setiap mesin yang bersatatus kerusakan berat langsung diperbaiki tidak menunggu selang periode perawatan berikutnya.

Sedangkan nilai 0 dikarenakan status kerusakan berat tidak pernah akan berubah ke status kerusakan ringan, kerusakan sedang maupun kerusakan berat lagi.

5.4.2. Matrik Transisi Untuk Perencanaan Perawatan Yang Diusulkan

Dari matrik transisi awal (perawatan yang dilakukan perusahaan) diusulkan 4 macam rencana perawatan yang selanjutnya dapat dinyatakan dalam bentuk matrik transisi (P1, P2, P3 dan P4) sebagai berikut :

1. Probabilitas transisi usulan untuk Mesin SLT Bulan Juni – Juli 2008. 0,6 0,2 0,1 0,1 0,3 0,4 0,1 0,1 0,6 0,4 0 0 0,4 0,6 0 0 P1 = 0,6 0,2 0,1 0,1 0,3 0,6 0 0 0,6 0,4 0 0 0,4 0,6 0 0 P2 = 0,6 0,2 0,1 0,1 0,9 0 0 0 0 0,9 0,1 0 0,4 0,6 0 0 P3 = 0,6 0,2 0,1 0,1

0 0,7 0,1 0,1 0,6 0,3 0,1 0 P4 =

0,4 0,6 0 0

2. Probabilitas transisi usulan untuk Mesin SLT Bulan Agustus – September 2008. 0,863 0,135 0 0 0,666 0,333 0 0 0,75 0,25 0 0 1 0 0 0 P1 = 0,863 0,135 0 0 0,666 0,333 0 0 1 0 0 0 1 0 0 0 P2 = 0,863 0,135 0 0 0,999 0 0 0 1 0 0 0 1 0 0 0 0,998 0 0 0 0,999 0 0 0 1 0 0 0 1 0 0 0 P4 = P3 =

Matrik-matrik transisi yang terbentuk karena adanya perencanaan perawatan usulan di atas ditentukan sebagai berukut : jika dilakukan tindakan “Perawatan Korektif” maka system akan menuju ke status satu (baik). Tapi jika dilakukan “Perawatan Pencegahan” maka system akan kembali ke status sebelumnya.

5.4.3. Probabilitas Status Item Pada Keadaan Steady State

Dari analisa di atas, probabilitas terjadinya kerusakan ringan, kerusakan sedang dan kerusakan berat dalam keadaan mapan (steady state) untuk jangka panjang setiap mesin (item) sebagai berikut :

1. Mesin SLT Bulan Juni – Juli 2008

Tabel 5.3. Probabilitas Status Mesin SLT

Kegiatan

Pemeliharaan Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat

Po 0,339 0,225 0,166 0,241 P1 0,475 0,325 0,05 0,112 P2 0,465 0,456 0,05 0,025 P3 0,625 0,263 0,015 0,05 P4 0,575 0,339 0,05 0,035 Probabiltas

2. Preventive Mesin SLT Bulan Agustus - September 2008 Tabel 5.4. Probabilitas Status Mesin SLT

Kegiatan

Pemeliharaan Baik Kerusakan Ringan Kerusakan Sedang Kerusakan Berat

Po 0,595 0,062 0 0,325 P1 0,819 0,079 0 0,102 P2 0,625 0,029 0,214 0,082 P3 0,423 0,0337 0,407 0,102 P4 0,633 0,133 0,144 0,005 Probabiltas 5.4.4. Analisa Biaya

Dengan menitik beratkan pada biaya-biaya perawatan pencegahan korektif maka akan didapatkan biaya-biaya perawatan untuk Mesin Setting Load Testing. Dan apabila dikalikan dengan probabilitas status dalam keadaan mapan (steady state) pada jangka panjang akan diperoleh biaya ekspektasi (biaya rata-rata yang diharapkan) untuk masing-masing perawatan. Dari keempat perawatan yang telah dilakukan oleh perusahaan dipilih perencanaan perawatan yang mempunyai rata-rata ekspektasi terkecil.

5.4.4.1. Biaya Rata-Rata Ekspektasi Mesin SLT

Tabel 5.5. Biaya Perawatan Mesin SLT Bulan Juni – Juli 2008

Status Biaya perawatan ( Rp )

1 tidak melakukan tindakan 1,2,3,4 0

2 perawatan pencegahan 1,2,3,4 Rp. 680.000,00

3 perawatan korektif 1,2,3,4 Rp. 2.600.000,00

Keputusan

Sehingga didapatkan perbandingan biaya rata-rata ekspektasi perawatan yang dilakukan oleh perusahaan dengan perawatan usulan sebagai berikut :

1. Po (Perawatan korektif pada status 4)

E01 = 0,339 (0) + 0,225 (0) + 0,166 (0) + 0,241 ( 2.600.000 ) = Rp. 626.600.

2. P1 (Perawatan korektif pada status 4 dan perawatan pencegahan pada status 3) E11 = 0,475 (0) + 0,325 (0) + 0,05 ( 680.000 ) + 0,112 ( 2.600.000 )

3. P2 (Perawatan korektif pada status 3 dan 4 perawatan pencegahan pada status 2)

E21 = 0,465 (0) + 0,456 ( 680.000 ) + 0,05 ( 2.600.000 ) + 0,025 ( 2.600.000 ) = Rp. 505.080.

4. P3 (Perawatan korektif pada status 4 dan perawatan pencegahan pada status 2 dan 3)

E31 = 0,625 (0) + 0,263 ( 680.000 ) + 0,015 ( 2.600.000 ) + 0,05 ( 2.600.000 ) = Rp. 347.840.

5. P4 (Perawatan korektif pada status 3 dan 4)

E41 = 0,575 (0) + 0,339 (0) + 0,05 ( 2.600.000 ) + 0,035 ( 2.600.000 ) = Rp. 221.000.

Dari perhitungan di atas didapat biaya rata-rata ekspektasi yang terkecil terletak pada perawatan usulan P4 yaitu ( Perawatan korektif pada status 3 dan pada status 4 ).

5.4.4.2. Biaya Rata-Rata Ekspektasi Mesin SLT

Tabel 5.6. Biaya Perawatan Mesin SLT Bulan Agustus – September 2008

Status Biaya perawatan ( Rp )

1 tidak melakukan tindakan 1,2,3,4 0

2 perawatan pencegahan 1,2,3,4 Rp. 680.000,00

3 perawatan korektif 1,2,3,4 Rp. 1.070.000,00

Keputusan

Sehingga didapatkan perbandingan biaya rata-rata ekspektasi perawatan yang dilakukan oleh perusahaan dengan perawatan usulan sebagai berikut :

1. Po (Perawatan korektif pada status 4)

E01 = 0,595 (0) + 0,062 (0) + 0 (0) + 0,325 (1.070.000 ) = Rp. 347.750.

2. P1 (Perawatan Pencegahan pada status 2)

E11 = 0,819 (0) + 0,079 ( 680.000 ) + 0, ( 0 ) + 0,102 ( 0 ) = Rp. 53.720.

3. P2 (Perawatan Preventive pada status 3 dan 1 perawatan pencegahan pada status 3)

E21 = 0,652 (680.000) + 0,029 (0) + 0,214 ( 680.000) + 0,082 ( 0 ) = Rp. 588.880.

4. P3 (Perawatan Preventive pada status 2 dan 1 perawatan pencegahan pada status 2 )

E31 = 0,423 ( 680.000 ) + 0,0337 ( 680.000 ) + 0,407 ( 0 ) + 0,102 ( 0 ) = Rp. 310.556.

5. P4 (Perawatan Preventive pada status 2 dan 1 perawatan pencegahan pada status 1)

E41 = 0,633 (680.000) + 0,133 ( 680.000 ) + 0,144 ( 0 ) + 0,005 ( 0 ) = Rp. 520.880.

Dari perhitungan di atas didapat biaya rata-rata ekspektasi yang terkecil terletak pada perawatan usulan P1 yaitu ( Perawatan Pencegahan pada status 2 ).

5.5. Grafik Ekspektasi Biaya Perawatan Bulan Juni – Juli 2008.

Dari perhitungan rata-rata ekspektasi pada mesin Setting Load Testing perawatan yang dilakukan oleh perusahaan dan empat pemeliharaan usulan dapat digambarkan dalam grafik sebagai berikut :

Ekspetasi Pemeliharaan Mesin SLT

0 200,000 400,000 600,000 800,000 Po P1 P2 P3 P4 B iaya Eksp et as i Pemeliharaan

Keterangan :

Po = perawatan korektif pada kondisi kerusakan berat

P1 = perawatan korektif pada kondisi kerusakan berat dan perawatan pencegahan pada kondisi kerusakan sedang

P2 = perawatan korektif pada kondisi kerusakan sedang dan kerusakan berat dan perawatan pencegahan pada kondisi kerusakan ringan

P3 = perawatan korektif pada kondisi kerusakan berat dan perawatan pencegahan pada kondisi kerusakan ringan dan sedang

P4 = perawatan korektif pada kondisi kerusakan sedang dan kerusakan berat

5.6. Grafik Ekspektasi Biaya Perawatan Bulan Agustus – September 2008.

Dari perhitungan rata-rata ekspektasi pada mesin Setting Load Testing perawatan yang dilakukan oleh perusahaan dan empat pemeliharaan usulan dapat digambarkan dalam grafik sebagai berikut :

Ekspetasi Pemeliharaan Mesin SLT

0 200,000 400,000 600,000 800,000 Po P1 P2 P3 P4 B iaya Eksp et as i Pemeliharaan

Gambar 5.6. Grafik Ekspektasi Pemeliharaan Mesin Setting Load Testing Keterangan :

P1 = perawatan Preventive pada kondisi kerusakan Ringan

P2 = perawatan Preventive pada kondisi kerusakan sedang dan dan perawatan pencegahan pada kondisi kerusakan Sedang

P3 = perawatan Preventive pada kondisi kerusakan ringan dan perawatan pencegahan pada kondisi kerusakan ringan

P4 = perawatan Preventive pada kondisi kerusakan Ringan

5.7. Penghematan Biaya Pemeliharaan Mesin

Penghematan biaya dari usulan perencanaan perawatan yang dipilih pada tiap item adalah :

1.Mesin SLT pada Bulan Juni – Juli 2008. Rp. 626.600 – Rp. 221.000 = Rp. 405.200.

2. Mesin SLT Perawatan Preventiv Bulan Agustus – September 2008 Rp. 347.750. – Rp. 53.720 = Rp. 294.000.

BAB VI

KESIMPULAN DAN SARAN

6. KESIMPULAN

Berdasarkan penelitian yang telah dilakukan dan analisa permasalahan pada bab-bab sebelumnya maka dapat disimpulkan :

7. Perencanaan pemeliharaan yang diusulkan Bulan Juni – Juli 2008 ada 4 yaitu : 8. Pemeliharaan korektif pada kondisi kerusakan berat dan pemeliharaan

pencegahan pada kondisi kerusakan sedang.

9. Pemeliharaan korektif pada kondisi kerusakan sedang dan berat dan pemeliharaan pencegahan pada kondisi kerusakan ringan.

10.Pemeliharaan korektif pada kondisi kerusakan berat dan pemeliharaan pencegahan pada kondisi kerusakan ringan dan sedang.

11.Pemeliharaan korektif pada kondisi kerusakan sedang dan berat.

2. Perencanaan preventive yang diusulkan bulan Agustus – September 2008 ada 4 yaitu :

a. perawatan Preventive pada kondisi kerusakan Ringan

b. perawatan Preventive pada kondisi kerusakan sedang dan dan perawatan pencegahan pada kondisi kerusakan Sedang

c. perawatan Preventive pada kondisi kerusakan ringan dan perawatan pencegahan pada kondisi kerusakan ringan

d. perawatan Preventive pada kondisi kerusakan Ringan 3. Biaya Rata-rata ekspektasi

9. Biaya rata-rata ekspektasi yang dihasilkan untuk matrik transisi awal (Po) atau pemeliharaan yang dilakukan perusahaan untuk Mesin Setting Load Testing pada bulan Juni – Juli adalah sebesar Rp. 620.600

10.Biaya rata-rata ekspektasi yang dihasilkan untuk matrik transisi awal (Po) atau pemeliharaan yang dilakukan perusahaan untuk Mesin Setting Load Testing pada bulan Agustus – September adalah sebesar Rp. 347.750. 11.Biaya rata-rata ekspektasi dari pemeliharaan usulan yang paling minimum

untuk Mesin Setting Load Testing pada bulan Juni – Juli terletak pada P4 sebesar Rp. 221.000

12.Biaya rata-rata ekspektasi dari pemeliharaan usulan yang paling minimum untuk Mesin Setting Load Testing pada bulan Agustus – September terletak pada P1 sebesar Rp. 53.720.

13.Penghematan biaya dari perencanaan pemeliharaan usulan yang dipilih pada Mesin Setting Load Testing bulan Juni – Juli sebesar Rp. 405.200. 14.Penghematan biaya dari perencanaan pemeliharaan usulan yang dipilih

pada Mesin Setting Load Testing bulan Agustus – september sebesar Rp. 294.000

Untuk lebih memajukan serta meningkatkan produktivitas perusahaan maka ada saran-saran yang perlu disampaikan pada perusahaan.

4. Apabila ada mesin dalam kondisi kerusakan berat maka jangan dibiarkan menunggu jadwal perusahaan hendaknya segera diperbaiki.

5. Lakukan pengecekkan dan pencatatan kondisi dari masing-masing mesin sehingga dapat dibuat suatu model pemeliharaan lagi bila diinginkan.

6. Analisis Rantai Markov sangat mudah diaplikasikan sehingga disarankan untuk digunakan dalam memprekdiksi kondisi mesin yang akan datang.

7. Langkah – langkah metode PDCA mudah diaplikasikan untuk meningkatkan perbaikan Proses.

8. Untuk peneliti selanjutnya bisa dilakukan dengan mengembangkan atau menambah jumlah variabel ( atribut ).